FRP製長尺角パイプの成形方法

【課題】マンドレルを使用しないで、作業効率よくFRP製の長尺角パイプをオートクレーブ成形する方法を提供すること。

【解決手段】別々に賦形された断面コ字形の上側部材と下側部材を、上型と下型からなる成形型に断面ロ字形に接合配置してFRP製の長尺角パイプをオートクレーブ成形するに際し、先ず、上側部材が敷設された上側賦形型を減圧条件下に置いて上側部材を上側賦形型に密着させ、次いで、該上側賦形型に密着した上側部材を、成形型の下型に敷設された下側部材と断面ロ字形に接合配置し、その後、前記上側賦形型を成形型の上型として前記成形型の下型と型締めしオートクレーブ成形を行う成形方法である。

【解決手段】別々に賦形された断面コ字形の上側部材と下側部材を、上型と下型からなる成形型に断面ロ字形に接合配置してFRP製の長尺角パイプをオートクレーブ成形するに際し、先ず、上側部材が敷設された上側賦形型を減圧条件下に置いて上側部材を上側賦形型に密着させ、次いで、該上側賦形型に密着した上側部材を、成形型の下型に敷設された下側部材と断面ロ字形に接合配置し、その後、前記上側賦形型を成形型の上型として前記成形型の下型と型締めしオートクレーブ成形を行う成形方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、産業用途あるいは構造部材として用いられる、FRP製の長尺角パイプの成形方法に関する。

【背景技術】

【0002】

繊維強化プラスチック(FRP)は、不飽和ポリエステル樹脂、エポキシ樹脂、ポリイミド樹脂等の熱硬化性樹脂や、ポリエチレン、ポリプロピレン、ポリアミド、PPS、PEEK等の熱可塑性樹脂のマトリックス樹脂と、炭素繊維、ガラス繊維、アラミド繊維等の強化繊維からなるものであり、軽量で且つ強度特性に優れるため、近年、航空宇宙産業から一般産業分野に至るまで、幅広い分野において利用されている。

【0003】

産業用途あるいは構造部材として用いられるFRPの中空部材、特に角パイプ部材の成形方法としては、通常、断面が四角のアルミ製や鉄製等のマンドレル(中子)を用い、これにプリプレグを巻回・積層して成形する方法が採用される。例えば、特許文献1には、外内寸法に精確度が要求されるような断面が角形のFRP製角パイプを、プリプレグを用いて、オートクレーブやホットプレスを用いる圧縮成形法で成形するに際し、断面が角形のマンドレル(中子)にプリプレグを巻回・積層し、このプリプレグの表面に、角パイプの外型となる分割型の型枠を装着・固定し、次いで、型枠を加熱・加圧することからなるFRP製角パイプの成形法が開示されている。また、特許文献2には、上下2分割型の金型又は成形型とバギングフィルムを用いてFRP製角パイプを成形するに際し、断面が角形のマンドレルに複数回巻回したプリプレグの最外層の内側で、下型又は成形型の角部に対応する部分に、一方向配列繊維強化材からなるプリプレグをその繊維軸方向がマンドレルの軸方向に一致するように配置し、次いで金型を型締めし又は成形型とバギングフィルムを密封し、圧縮成形することからなる、正確な角を有するFRP製角パイプの成形方法が開示されている。

【0004】

しかしながら、マンドレルを使用して大型の角パイプ形状の中空部材を成形しようとすると、マンドレルが重たいためにハンドリング性が悪くなり、結果として成形工程の作業効率が悪くなる。また、マンドレル作製のためのコストが嵩むという欠点もある。一方、プリプレグを角パイプ形状に賦形後、マンドレルを引き抜くと、プリプレグの自重のために角パイプの上面の積層体が空洞部に落ち込み(倒れこみ)、賦形物を成形型に適切に配置できないという問題がある。従って、マンドレルを使用しないで、かつ、プリプレグの倒れこみという問題のない成形方法の開発が望まれていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−203468号公報

【特許文献2】特開2007−76202号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の課題は、マンドレルを使用しないで、作業効率よくFRP製の長尺角パイプをオートクレーブ成形する方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するための本発明は、別々に賦形された断面コ字形の上側部材と下側部材を、上型と下型からなる成形型に断面ロ字形に接合配置してFRP製の長尺角パイプをオートクレーブ成形するに際し、先ず、上側部材が敷設された上側賦形型を減圧条件下に置いて上側部材を上側賦形型に密着させ、次いで、該上側賦形型に密着した上側部材を、成形型の下型に敷設された下側部材と断面ロ字形に接合配置し、その後、前記上側賦形型を成形型の上型として前記成形型の下型と型締めしオートクレーブ成形を行うことを特徴とするFRP製長尺角パイプの成形方法である。

【0008】

そして、上記FRP製長尺角パイプの成形方法において、前記上側部材と下側部材の接合部はそれぞれテーパー状に形成されており、該テーパー部分で積層接合されているものが特に好ましい態様である。

【発明の効果】

【0009】

本発明の成形方法によると、マンドレルを使用しないので、プリプレグを用いた賦形時の積層体(賦形物)のハンドリング性又は作業性が向上する。角パイプの上側部材を賦形する際に、プリプレグが賦形型に密着することによって、成形時の積層体のヨレやしわが軽減し、その結果、成形物の外観が向上する。また、上側部材と下側部材の重ね合わせに際し、テーパー形状での積層という手段を採用するために、接合部が段差にならない。従って、成形物の品質にも優れている。また、マンドレルを使用しないのでイニシャルコストも低減できるという特徴がある。

【図面の簡単な説明】

【0010】

【図1】従来の成形方法の説明図である。

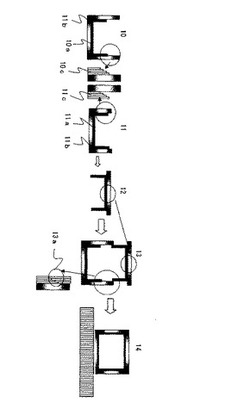

【図2】本発明の成形方法の説明図である。

【発明を実施するための形態】

【0011】

本発明は、別々に賦形された断面コ字形の上側部材と下側部材を、上型と下型からなる成形型に断面ロ字形に接合配置してFRP製の長尺角パイプをオートクレーブ成形するに際し、先ず、上側部材が敷設された上側賦形型を減圧条件下に置いて上側部材を上側賦形型に密着させ、次いで、該上側賦形型に密着した上側部材を、成形型の下型に敷設された下側部材と断面ロ字形に接合配置し、その後、前記上側賦形型を成形型の上型として前記成形型の下型と型締めしオートクレーブ成形を行う成形方法である。

【0012】

かかる本発明の成形方法を、従来の成形方法と対比しながら説明する。図1は、FRP製の大型の長尺角パイプをオートクレーブ成形するときの、従来の成形方法を示している。

図1の1は、断面角型の賦形用マンドレル1bにプリプレグ1aを巻回積層した状態(断面形状)を示している。従来法では、この後、賦形物を成形型に型込めする際マンドレルを引き抜き、図1の2に示したように断面ロ字形のプリプレグの賦形物2aにする必要がある。しかしながら、図1の3に示したように、成形型3bに型込めする際マンドレルを引き抜きと、プリプレグ3aは自重で上面の積層が倒れ込み、型込めが困難になる。そして、これをそのままオートクレーブ成形加工すると、図1の4に示したように、成形物の上面にシワが発生するという問題がある。図1の4の4aはプリプレグを、4bは成形型を示している。

【0013】

図2は、FRP製の大型の長尺角パイプをオートクレーブ成形する本発明の成形方法を示している。図2の10は、下側部材(プリプレグ)10aが断面コ字形に下側賦形型10bに敷設された状態を示している。この際、下側部材の端部(接合部)は10cに示したように、テーパー状にレイアップ(積層)しておくのが好ましい。一方、図2の11に示したように、上側部材(プリプレグ)11aは断面コ字形に上側賦形型11bに敷設される。そして、その後、上側部材が敷設された上側賦形型は、そのまま真空バッグ等で減圧条件下に置かれ、上側部材は上側賦形型に密着させられる。

【0014】

このように両者を密着させると、図2の12に示したように、賦形型を反転させてもプリプレグは倒れ込むことはない。なお、上側部材の端部(接合部)も11cに示したように、テーパー状にレイアップ(積層)しておくのが好ましい。次いで、図2の13に示したように、この上側賦形型に密着した上側部材は、前記の成形型の下型に敷設された下側部材と断面ロ字形に接合配置される。この際、13aの示したように、上側部材と下側部材の接合部はそれぞれのテーパー部分で積層接合されている。その後、図2の14に示したように、前記上側賦形型を成形型の上型として前記成形型の下型と型締めしオートクレーブ成形によってFRP製長尺角パイプに成形加工される。

【0015】

本発明の成形方法によると、プリプレグが金型に密着することによって、プリプレグのヨレが軽減し、成形品の外観が向上する。また、賦形時の積層品のハンドリング性(作業性)が向上する。更に、従来の成形方法と異なり、マンドレルが不要であるから、成形コストが安くなるという効果がある。

【0016】

本発明においては、上側賦形型に密着した上側部材を、成形型の下型に敷設された下側部材と断面ロ字形に接合配置し、その後、前記上側賦形型を成形型の上型として前記成形型の下型と型締めしオートクレーブ成形を行うものである。この際、上側賦形型はそのまま成形型の上型としてもよく、あるいは、図2に示したように、上側賦形型の側枠は取外し、上側部材が密着した上側賦形型の上(又は下)面枠を成形型の蓋部として型締めしてもよい。

【0017】

本発明においては、型締めされた成形型は、真空パック等を用いて通常のオートクレーブによる成形が行われる。成形条件は、圧力は0.05〜4MPa、温度は80〜200℃、時間は1〜3時間が適当である。プリプレグを加熱硬化させた後、型枠あるいは全体を冷却し、成形品を脱型して取り出す。

【0018】

本発明においては、上側部材又は下側部材部材として用いられるプリプレグは、何でも良く、特に制限されるものではない。プリプレグとは、繊維強化材に、熱硬化性樹脂や熱可塑性樹脂などのマトリックス樹脂を含浸させ、流動性や粘着性を調節して取り扱い性を良くした成形中間材である。本発明においては、プリプレグを形成する繊維強化材の形態については特に制限はない。繊維強化材は、通常、例えば、平織、綾織、朱子織等の経糸と緯糸から構成されるものの他、繊維束を一方向に引き揃えシート状とし、これを直角方向にステッチ糸で縫合した一軸織物、一方向に引き揃えたシート状物を角度を変えて複数積層し、これを直角方向にステッチ糸で縫合した多軸織物等の形で用いられる。あるいはまた、繊維束(ストランド)を平行に一方向に引き揃えシート状とし、これに樹脂を含浸させたもの、あるいは、繊維束を±45度に配列し、これに樹脂を含浸させたものであっても良い。

【0019】

繊維強化材としては、特に制限はなく、炭素繊維、ガラス繊維、アラミド繊維、ボロン繊維、金属繊維等が挙げられる。好ましいのは炭素繊維である。

【0020】

熱硬化性樹脂としては、例えば、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂、ビニルエステル樹脂、シアン酸エステル樹脂、ウレタンアクリレート樹脂、フェノキシ樹脂、アルキド樹脂、ウレタン樹脂、マレイミド樹脂とシアン酸エステル樹脂の予備重合樹脂から選ばれる樹脂がある。これらは1種又は2種以上の混合物として用いることもできる。熱可塑性樹脂としては、ポリプロピレン、ポリスルホン、ポリエーテルスルホン、ポリエーテルケトン、ポリエーテルエーテルケトン、芳香族ポリアミド、芳香族ポリエステル、芳香族ポリカーボネート、ポリエーテルイミド、ポリアリーレンオキシド、熱可塑性ポリイミド、ポリアミドイミドがある。これらの樹脂は、2種以上併用しても良い。

【0021】

以下、実施例により本発明を説明する。

【実施例】

【0022】

断面が350mm×320mmの四角形で、長さが約4000mmのFRP製長尺角パイプを成形する例を説明する。部材としては、炭素繊維UMS40-24K(東邦テナックス社製炭素繊維、24000フィラメント)を一方向へ配向させたものに、エポキシ樹脂(東邦テナックス社製エポキシ樹脂#112)を含浸させたプリプレグを用いた(樹脂含有率40重量%)。図2の10に示したように、このプリプレグを6枚、積層パターンが(0)、(0)、(−45)、(+45)、(−45)、(+45)となる様に重ねて、成形型の下型に敷設した。積層物の端部は、図2の10cに示したようにテーパーを形成させた。

【0023】

一方、上記と同じプリプレグを6枚、同じ積層パターンで用いて、図2の11に示したように、上側賦形型に敷設した。積層物の端部は、図2の11cに示したようにテーパーを形成させた。その後、上側部材(プリプレグ)が敷設された上側賦形型を真空バッグで覆い、−90KPaで30分減圧し、上側部材を上側賦形型に密着させた。真空バッグから取り出した後、上側賦形型の側枠は取り外した上で、図2の12の状態のものを、13に示したように、別途形成されていた成形型の下型に敷設された下側部材と、断面がロ字形になるようにテーパー部を合わせて接合配置した。

【0024】

その後、前記上側賦形型を成形型の上型として前記成形型の下型と型締めし(図2の14参照)、成形型とプリプレグの部分を真空バッグで覆い、全体をオートクレーブに入れて、圧力0.4MPa、温度100℃で270分加熱硬化せしめ、その後冷却、脱形して断面がロ字形の形状を有する角パイプを得た。得られた角パイプは、シワ等もなく、品質的に優れたものであった。

【符号の説明】

【0025】

1a、2a、3a、4a プリプレグ

1b マンドレル

3b、4b 成形型

10a 11a プリプレグ

10b 下型

11b 上型

10c、11c 部材(プリプレグ)のテーパー状の端部

13a 上側部材と下側部材の接合部

【技術分野】

【0001】

本発明は、産業用途あるいは構造部材として用いられる、FRP製の長尺角パイプの成形方法に関する。

【背景技術】

【0002】

繊維強化プラスチック(FRP)は、不飽和ポリエステル樹脂、エポキシ樹脂、ポリイミド樹脂等の熱硬化性樹脂や、ポリエチレン、ポリプロピレン、ポリアミド、PPS、PEEK等の熱可塑性樹脂のマトリックス樹脂と、炭素繊維、ガラス繊維、アラミド繊維等の強化繊維からなるものであり、軽量で且つ強度特性に優れるため、近年、航空宇宙産業から一般産業分野に至るまで、幅広い分野において利用されている。

【0003】

産業用途あるいは構造部材として用いられるFRPの中空部材、特に角パイプ部材の成形方法としては、通常、断面が四角のアルミ製や鉄製等のマンドレル(中子)を用い、これにプリプレグを巻回・積層して成形する方法が採用される。例えば、特許文献1には、外内寸法に精確度が要求されるような断面が角形のFRP製角パイプを、プリプレグを用いて、オートクレーブやホットプレスを用いる圧縮成形法で成形するに際し、断面が角形のマンドレル(中子)にプリプレグを巻回・積層し、このプリプレグの表面に、角パイプの外型となる分割型の型枠を装着・固定し、次いで、型枠を加熱・加圧することからなるFRP製角パイプの成形法が開示されている。また、特許文献2には、上下2分割型の金型又は成形型とバギングフィルムを用いてFRP製角パイプを成形するに際し、断面が角形のマンドレルに複数回巻回したプリプレグの最外層の内側で、下型又は成形型の角部に対応する部分に、一方向配列繊維強化材からなるプリプレグをその繊維軸方向がマンドレルの軸方向に一致するように配置し、次いで金型を型締めし又は成形型とバギングフィルムを密封し、圧縮成形することからなる、正確な角を有するFRP製角パイプの成形方法が開示されている。

【0004】

しかしながら、マンドレルを使用して大型の角パイプ形状の中空部材を成形しようとすると、マンドレルが重たいためにハンドリング性が悪くなり、結果として成形工程の作業効率が悪くなる。また、マンドレル作製のためのコストが嵩むという欠点もある。一方、プリプレグを角パイプ形状に賦形後、マンドレルを引き抜くと、プリプレグの自重のために角パイプの上面の積層体が空洞部に落ち込み(倒れこみ)、賦形物を成形型に適切に配置できないという問題がある。従って、マンドレルを使用しないで、かつ、プリプレグの倒れこみという問題のない成形方法の開発が望まれていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−203468号公報

【特許文献2】特開2007−76202号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の課題は、マンドレルを使用しないで、作業効率よくFRP製の長尺角パイプをオートクレーブ成形する方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するための本発明は、別々に賦形された断面コ字形の上側部材と下側部材を、上型と下型からなる成形型に断面ロ字形に接合配置してFRP製の長尺角パイプをオートクレーブ成形するに際し、先ず、上側部材が敷設された上側賦形型を減圧条件下に置いて上側部材を上側賦形型に密着させ、次いで、該上側賦形型に密着した上側部材を、成形型の下型に敷設された下側部材と断面ロ字形に接合配置し、その後、前記上側賦形型を成形型の上型として前記成形型の下型と型締めしオートクレーブ成形を行うことを特徴とするFRP製長尺角パイプの成形方法である。

【0008】

そして、上記FRP製長尺角パイプの成形方法において、前記上側部材と下側部材の接合部はそれぞれテーパー状に形成されており、該テーパー部分で積層接合されているものが特に好ましい態様である。

【発明の効果】

【0009】

本発明の成形方法によると、マンドレルを使用しないので、プリプレグを用いた賦形時の積層体(賦形物)のハンドリング性又は作業性が向上する。角パイプの上側部材を賦形する際に、プリプレグが賦形型に密着することによって、成形時の積層体のヨレやしわが軽減し、その結果、成形物の外観が向上する。また、上側部材と下側部材の重ね合わせに際し、テーパー形状での積層という手段を採用するために、接合部が段差にならない。従って、成形物の品質にも優れている。また、マンドレルを使用しないのでイニシャルコストも低減できるという特徴がある。

【図面の簡単な説明】

【0010】

【図1】従来の成形方法の説明図である。

【図2】本発明の成形方法の説明図である。

【発明を実施するための形態】

【0011】

本発明は、別々に賦形された断面コ字形の上側部材と下側部材を、上型と下型からなる成形型に断面ロ字形に接合配置してFRP製の長尺角パイプをオートクレーブ成形するに際し、先ず、上側部材が敷設された上側賦形型を減圧条件下に置いて上側部材を上側賦形型に密着させ、次いで、該上側賦形型に密着した上側部材を、成形型の下型に敷設された下側部材と断面ロ字形に接合配置し、その後、前記上側賦形型を成形型の上型として前記成形型の下型と型締めしオートクレーブ成形を行う成形方法である。

【0012】

かかる本発明の成形方法を、従来の成形方法と対比しながら説明する。図1は、FRP製の大型の長尺角パイプをオートクレーブ成形するときの、従来の成形方法を示している。

図1の1は、断面角型の賦形用マンドレル1bにプリプレグ1aを巻回積層した状態(断面形状)を示している。従来法では、この後、賦形物を成形型に型込めする際マンドレルを引き抜き、図1の2に示したように断面ロ字形のプリプレグの賦形物2aにする必要がある。しかしながら、図1の3に示したように、成形型3bに型込めする際マンドレルを引き抜きと、プリプレグ3aは自重で上面の積層が倒れ込み、型込めが困難になる。そして、これをそのままオートクレーブ成形加工すると、図1の4に示したように、成形物の上面にシワが発生するという問題がある。図1の4の4aはプリプレグを、4bは成形型を示している。

【0013】

図2は、FRP製の大型の長尺角パイプをオートクレーブ成形する本発明の成形方法を示している。図2の10は、下側部材(プリプレグ)10aが断面コ字形に下側賦形型10bに敷設された状態を示している。この際、下側部材の端部(接合部)は10cに示したように、テーパー状にレイアップ(積層)しておくのが好ましい。一方、図2の11に示したように、上側部材(プリプレグ)11aは断面コ字形に上側賦形型11bに敷設される。そして、その後、上側部材が敷設された上側賦形型は、そのまま真空バッグ等で減圧条件下に置かれ、上側部材は上側賦形型に密着させられる。

【0014】

このように両者を密着させると、図2の12に示したように、賦形型を反転させてもプリプレグは倒れ込むことはない。なお、上側部材の端部(接合部)も11cに示したように、テーパー状にレイアップ(積層)しておくのが好ましい。次いで、図2の13に示したように、この上側賦形型に密着した上側部材は、前記の成形型の下型に敷設された下側部材と断面ロ字形に接合配置される。この際、13aの示したように、上側部材と下側部材の接合部はそれぞれのテーパー部分で積層接合されている。その後、図2の14に示したように、前記上側賦形型を成形型の上型として前記成形型の下型と型締めしオートクレーブ成形によってFRP製長尺角パイプに成形加工される。

【0015】

本発明の成形方法によると、プリプレグが金型に密着することによって、プリプレグのヨレが軽減し、成形品の外観が向上する。また、賦形時の積層品のハンドリング性(作業性)が向上する。更に、従来の成形方法と異なり、マンドレルが不要であるから、成形コストが安くなるという効果がある。

【0016】

本発明においては、上側賦形型に密着した上側部材を、成形型の下型に敷設された下側部材と断面ロ字形に接合配置し、その後、前記上側賦形型を成形型の上型として前記成形型の下型と型締めしオートクレーブ成形を行うものである。この際、上側賦形型はそのまま成形型の上型としてもよく、あるいは、図2に示したように、上側賦形型の側枠は取外し、上側部材が密着した上側賦形型の上(又は下)面枠を成形型の蓋部として型締めしてもよい。

【0017】

本発明においては、型締めされた成形型は、真空パック等を用いて通常のオートクレーブによる成形が行われる。成形条件は、圧力は0.05〜4MPa、温度は80〜200℃、時間は1〜3時間が適当である。プリプレグを加熱硬化させた後、型枠あるいは全体を冷却し、成形品を脱型して取り出す。

【0018】

本発明においては、上側部材又は下側部材部材として用いられるプリプレグは、何でも良く、特に制限されるものではない。プリプレグとは、繊維強化材に、熱硬化性樹脂や熱可塑性樹脂などのマトリックス樹脂を含浸させ、流動性や粘着性を調節して取り扱い性を良くした成形中間材である。本発明においては、プリプレグを形成する繊維強化材の形態については特に制限はない。繊維強化材は、通常、例えば、平織、綾織、朱子織等の経糸と緯糸から構成されるものの他、繊維束を一方向に引き揃えシート状とし、これを直角方向にステッチ糸で縫合した一軸織物、一方向に引き揃えたシート状物を角度を変えて複数積層し、これを直角方向にステッチ糸で縫合した多軸織物等の形で用いられる。あるいはまた、繊維束(ストランド)を平行に一方向に引き揃えシート状とし、これに樹脂を含浸させたもの、あるいは、繊維束を±45度に配列し、これに樹脂を含浸させたものであっても良い。

【0019】

繊維強化材としては、特に制限はなく、炭素繊維、ガラス繊維、アラミド繊維、ボロン繊維、金属繊維等が挙げられる。好ましいのは炭素繊維である。

【0020】

熱硬化性樹脂としては、例えば、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂、ビニルエステル樹脂、シアン酸エステル樹脂、ウレタンアクリレート樹脂、フェノキシ樹脂、アルキド樹脂、ウレタン樹脂、マレイミド樹脂とシアン酸エステル樹脂の予備重合樹脂から選ばれる樹脂がある。これらは1種又は2種以上の混合物として用いることもできる。熱可塑性樹脂としては、ポリプロピレン、ポリスルホン、ポリエーテルスルホン、ポリエーテルケトン、ポリエーテルエーテルケトン、芳香族ポリアミド、芳香族ポリエステル、芳香族ポリカーボネート、ポリエーテルイミド、ポリアリーレンオキシド、熱可塑性ポリイミド、ポリアミドイミドがある。これらの樹脂は、2種以上併用しても良い。

【0021】

以下、実施例により本発明を説明する。

【実施例】

【0022】

断面が350mm×320mmの四角形で、長さが約4000mmのFRP製長尺角パイプを成形する例を説明する。部材としては、炭素繊維UMS40-24K(東邦テナックス社製炭素繊維、24000フィラメント)を一方向へ配向させたものに、エポキシ樹脂(東邦テナックス社製エポキシ樹脂#112)を含浸させたプリプレグを用いた(樹脂含有率40重量%)。図2の10に示したように、このプリプレグを6枚、積層パターンが(0)、(0)、(−45)、(+45)、(−45)、(+45)となる様に重ねて、成形型の下型に敷設した。積層物の端部は、図2の10cに示したようにテーパーを形成させた。

【0023】

一方、上記と同じプリプレグを6枚、同じ積層パターンで用いて、図2の11に示したように、上側賦形型に敷設した。積層物の端部は、図2の11cに示したようにテーパーを形成させた。その後、上側部材(プリプレグ)が敷設された上側賦形型を真空バッグで覆い、−90KPaで30分減圧し、上側部材を上側賦形型に密着させた。真空バッグから取り出した後、上側賦形型の側枠は取り外した上で、図2の12の状態のものを、13に示したように、別途形成されていた成形型の下型に敷設された下側部材と、断面がロ字形になるようにテーパー部を合わせて接合配置した。

【0024】

その後、前記上側賦形型を成形型の上型として前記成形型の下型と型締めし(図2の14参照)、成形型とプリプレグの部分を真空バッグで覆い、全体をオートクレーブに入れて、圧力0.4MPa、温度100℃で270分加熱硬化せしめ、その後冷却、脱形して断面がロ字形の形状を有する角パイプを得た。得られた角パイプは、シワ等もなく、品質的に優れたものであった。

【符号の説明】

【0025】

1a、2a、3a、4a プリプレグ

1b マンドレル

3b、4b 成形型

10a 11a プリプレグ

10b 下型

11b 上型

10c、11c 部材(プリプレグ)のテーパー状の端部

13a 上側部材と下側部材の接合部

【特許請求の範囲】

【請求項1】

別々に賦形された断面コ字形の上側部材と下側部材を、上型と下型からなる成形型に断面ロ字形に接合配置してFRP製の長尺角パイプをオートクレーブ成形するに際し、先ず、上側部材が敷設された上側賦形型を減圧条件下に置いて上側部材を上側賦形型に密着させ、次いで、該上側賦形型に密着した上側部材を、成形型の下型に敷設された下側部材と断面ロ字形に接合配置し、その後、前記上側賦形型を成形型の上型として前記成形型の下型と型締めしオートクレーブ成形を行うことを特徴とするFRP製長尺角パイプの成形方法。

【請求項2】

上側部材と下側部材の接合部はそれぞれテーパー状に形成されており、該テーパー部分で積層接合されていることを特徴とする請求項1記載のFRP製長尺角パイプの成形方法。

【請求項1】

別々に賦形された断面コ字形の上側部材と下側部材を、上型と下型からなる成形型に断面ロ字形に接合配置してFRP製の長尺角パイプをオートクレーブ成形するに際し、先ず、上側部材が敷設された上側賦形型を減圧条件下に置いて上側部材を上側賦形型に密着させ、次いで、該上側賦形型に密着した上側部材を、成形型の下型に敷設された下側部材と断面ロ字形に接合配置し、その後、前記上側賦形型を成形型の上型として前記成形型の下型と型締めしオートクレーブ成形を行うことを特徴とするFRP製長尺角パイプの成形方法。

【請求項2】

上側部材と下側部材の接合部はそれぞれテーパー状に形成されており、該テーパー部分で積層接合されていることを特徴とする請求項1記載のFRP製長尺角パイプの成形方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−162721(P2010−162721A)

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願番号】特願2009−5345(P2009−5345)

【出願日】平成21年1月14日(2009.1.14)

【出願人】(000003090)東邦テナックス株式会社 (246)

【Fターム(参考)】

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願日】平成21年1月14日(2009.1.14)

【出願人】(000003090)東邦テナックス株式会社 (246)

【Fターム(参考)】

[ Back to top ]