GaN半導体基板の製造方法およびGaN半導体基板

【課題】良好な品質の無極性面GaN結晶を生成できるGaN半導体基板の製造方法を提供する。

【解決手段】下地基板10上に、炭化チタン、炭化ジルコニウム、炭化ハフニウム、炭化ニオブ、炭化バナジウムおよび炭化タンタルからなる群より選択される炭化物からなる層を形成する工程と、炭化物層を窒化する工程と、窒化された炭化物層12の上に、GaN結晶を無極性面を成長面としてエピタキシャル成長させて、無極性面GaN結晶層16を形成する工程と、下地基板10を除去して、無極性面GaN結晶層16を含むGaN半導体基板を得る工程と、を含むGaN半導体基板の製造方法。

【解決手段】下地基板10上に、炭化チタン、炭化ジルコニウム、炭化ハフニウム、炭化ニオブ、炭化バナジウムおよび炭化タンタルからなる群より選択される炭化物からなる層を形成する工程と、炭化物層を窒化する工程と、窒化された炭化物層12の上に、GaN結晶を無極性面を成長面としてエピタキシャル成長させて、無極性面GaN結晶層16を形成する工程と、下地基板10を除去して、無極性面GaN結晶層16を含むGaN半導体基板を得る工程と、を含むGaN半導体基板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、GaN半導体基板の製造方法、およびこの方法により得られるGaN半導体基板に関する。

【背景技術】

【0002】

近年、窒化ガリウム(GaN)のバルク結晶から作製した基板は、青紫色レーザに必要不可欠とされ、開発と応用がなされてきたが、さらに高輝度白色発光ダイオード用基板や電子デバイス用基板として使用する試みが活発化している。従来の技術では、サファイア基板のc面にGaN結晶を成長させるため、得られるGaN結晶はc面GaN結晶であった(例えば、特許文献1)。しかし、c面GaN結晶は、成長方向にGa原子のみから構成される原子面とN原子のみから構成される原子面が交互に積層し、電気的中性が保たれるように結晶の終端面の一方がGa原子面、もう一方がN原子面となっているためにc軸に沿って自発分極が生じ、電子と正孔が対向する面に分離してしまう性質がある。さらに、サファイアのa軸方向の格子定数とGaNのa軸方向の格子定数に差があることが原因で、GaNのc軸方向にピエゾ電界が生じ、これが原因となり発光層に注入される電子と正孔が離れ、発光に寄与する再結合確率が低下して内部量子効率が低下する。また、このc面GaN結晶を発光デバイスに用いた場合、発光波長が長波長側にずれ、印加する電圧によっても発光波長が変化するなどの不具合が生じる。

この問題を回避するために無極性面のGaN結晶を用いることが有用である。GaNの無極性面にはa面とm面があるが、これら無極性面はGaとNを同数含むことから電気的中性が保たれており、成長方向に沿った分極の発生を抑制できる。

無極性面のa面およびm面を成長面としたGaN結晶とその製造方法は、特許文献2および3に記載されている。

【特許文献1】特開2002−284600号公報

【特許文献2】特開2005−320237号公報

【特許文献3】特開2000−216497号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、従来の方法では、無極性面GaN結晶を良好な結晶品質で得ることは困難であった。

【課題を解決するための手段】

【0004】

従来の方法で無極性面GaN結晶が安定的に得られない原因として、下地基板結晶と無極性面GaN結晶との格子不整合が大きいことが考えられる。

そこで、本発明者らは、上記事情を鑑みて鋭意検討した結果、下地基板上に、炭化物層を設けることにより、無極性面GaN結晶が良好に成長することを見出し、本発明に至った。

すなわち、本発明は、下地基板上に、炭化チタン、炭化ジルコニウム、炭化ハフニウム、炭化ニオブ、炭化バナジウムおよび炭化タンタルからなる群より選択される炭化物層を形成する工程と、前記炭化物層を窒化する工程と、窒化された前記炭化物層の上に、GaN結晶を無極性面を成長面としてエピタキシャル成長させて、無極性面GaN結晶層を形成する工程と、前記下地基板を除去して、前記無極性面GaN結晶層を含むGaN半導体基板を得る工程と、を含むことを特徴とするGaN半導体基板の製造方法を提供するものである。

【0005】

下地基板としては、サファイア基板、SiC基板、ZnO基板、シリコン基板、GaAs基板、GaP基板、γ−LiAlO2基板等を使用することが可能である。前記下地基板を使用してa面GaN結晶を成長するには、r面サファイア基板、6H−SiC(11−20)基板、4H−SiC(11−20)基板、2H−SiC(11−20)基板、3C−SiC(100)基板、ZnO(11−20) 基板、シリコン(100)基板、GaAs(100)基板、GaP(100)基板、γ−LiAlO2(110)基板などが好適である。また、m面GaN結晶を成長するには、m面サファイア基板、6H−SiC(10−10)基板、4H−SiC(10−10)基板、2H−SiC(10−10)基板、3C−SiC(110)基板、ZnO(10−10) 基板、シリコン(110)基板、GaAs(110)基板、GaP(110)基板、γ−LiAlO2(101)基板などが好適である。

特に、サファイア基板は大口径の基板が入手可能であり、GaN成長時の原料ガスや雰囲気ガスに対して安定であるため、例えばr面サファイア基板の上に上記の炭化物層を形成することによって、a面GaNを安定的に成長させることができる。また、炭化物層を窒化することにより、GaN結晶からのr面サファイア基板の剥離が容易になる。すなわち本発明において、下地基板の上に炭化物層を形成し、この炭化物層を窒化することにより、下地基板とGaNと間に生じる格子不整合や熱応力歪みが緩和され、結晶性の優れた無極性面GaN結晶が得られるとともに、下地基板の剥離が容易になる。

【0006】

この際、無極性面GaN結晶層をエピタキシャル成長させる前記工程は、窒化された前記炭化物層の上にファセット構造のGaN膜を形成させながら、前記無極性面GaN結晶層を成長させる工程を含むことが好ましい。

ファセット構造のGaN膜を形成させながら無極性面GaN結晶層を成長させることにより、下地基板から成長方向に伸びた転位はファセット構造で横方向に折り曲げられ、上部の無極性面GaN結晶層中に結晶欠陥が伝達されることが抑制される。これにより、結晶品質の良い無極性面GaN結晶層を安定的に得ることができる。

【0007】

また、ファセット構造のGaN膜の厚さは、3μm以上、25μm以下に制御することが好ましい。ファセット構造のGaN膜の厚さが、3μmより薄い場合、ファセット構造が明確な結晶面を呈する形態となり難く、結晶品質の向上効果は不安定となる。一方、25μmより厚い場合、下地基板からGaN膜には多数の転位が伸び、GaN膜の表層部に形成されたファセット構造で多数の転位を横方向に折り曲げることが困難となり、結晶品質の向上効果は不安定となる。

【0008】

また、GaN半導体基板を得る前記工程は、前記下地基板、前記窒化された炭化物層、前記無極性面GaN結晶層を成長温度から冷却し、この冷却過程で、前記無極性面GaN結晶層から、前記下地基板を分離除去する工程を含む。

この方法によれば、下地基板の熱膨張係数と無極性GaN結晶層との熱膨張係数との違いにより発生する応力を利用して、下地基板と無極性GaN結晶層とを容易に分離することができる。

【0009】

さらに、炭化物層の厚さは、5nm以上200nm以下であることが好ましい。炭化物層の厚さが5nmより薄い場合、炭化物層は殆どが窒化物に変化するとともに、生成したカーボンがメタンとなって消失するため、無極性面GaN結晶層が窒化物を介して下地基板と強固に結合し、無極性面GaN結晶層から下地基板を分離除去することは困難となる場合がある。一方、200nmより厚い場合、炭化物層の窒化が不十分となり、無極性面GaN結晶層のエピタキシャル成長後にも下地基板との間に炭化物層が残留することで、窒化された炭化物層と残留した炭化物との界面からクラックが入り、無極性面GaN結晶層から下地基板を分離除去することは困難となる場合がある。

【0010】

さらに、炭化物層を窒化する前記工程は、300℃以上1050℃以下の温度で行われることが好ましい。300℃未満では、炭化物層の窒化速度が遅い。従って、炭化物層の窒化が不十分となり、無極性面GaN結晶層をエピタキシャル成長後にも下地基板との間に炭化物層が残留することで、窒化された炭化物層と残留した炭化物との界面からクラックが入り、無極性面GaN結晶層から下地基板を分離除去することが困難となる場合がある。また、1050℃より高温にすると、炭化物層の窒化とともに生成したカーボンのメタン化が促進されるため、下地基板との界面でカーボンの残留量が減り、無極性面GaN結晶層が窒化物を介して下地基板と強固に結合するため、無極性面GaN結晶層から下地基板を除去することが困難となる場合がある。炭化物層を窒化する温度を300℃以上1050℃以下とすることで、無極性面GaN結晶層から下地基板をより容易に剥離することができる。

【0011】

下地基板としてはサファイア基板が、GaN成長雰囲気で化学的に安定であり、大口径基板も入手し易い。r面サファイア基板は炭化物層と格子整合性が良好であり、炭化物層の窒化によって生成する窒化物とa面GaNと格子整合性も良好であるため、良好な結晶品質の無極性GaN結晶層を得ることが可能となる。

【0012】

また、本発明によれば、上述したいずれかの製造方法により製造されたGaN半導体基板も提供される。

【発明の効果】

【0013】

本発明によれば、良好な結晶品質の無極性面GaN結晶を得ることができ、さらにGaN半導体基板の製造方法が提供される。また、本発明のGaN半導体基板の製造方法において、容易に下地基板を剥離することができるため、良好な結晶品質の無極性面GaN結晶が得られる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施の形態について、図面を用いて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0015】

本実施形態に係る自立基板の製造方法の概要について説明する。本実施形態の自立基板の製造方法は、以下の工程を含むものである。

(i)下地基板上に、炭化チタン、炭化ジルコニウム、炭化ハフニウム、炭化ニオブ、炭化バナジウムおよび炭化タンタルからなる群より選択される炭化物層を形成する工程、

(ii)上記炭化物層を窒化する工程、

(iii)窒化された上記炭化物層の上に、GaN結晶を、その無極性面を成長面としてエピタキシャル成長させて、無極性面GaN結晶層を形成する工程、

(iv)上記下地基板を除去して、上記無極性面GaN結晶層を含むGaN半導体基板を得る工程。

【0016】

以下に、本実施形態に従う方法を、r面サファイア基板上にa面GaN結晶層を成長する場合を例に挙げ詳細に説明する。

(i)炭化物層の形成工程

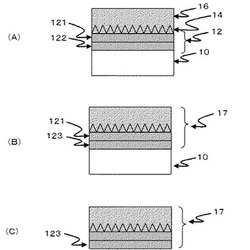

まず、r面サファイア基板として、例えば、厚さ550μm、3インチφのr面サファイア(Al2O3)基板10を用意する。このr面サファイア基板は、市販のものを使用することができる。次に、このr面サファイア基板10上に、炭化物層11を形成する(図1(A))。

【0017】

炭化物層11の成膜条件は、例えば以下のようにする。

【0018】

成膜方法:反応性スパッタリング法

成膜温度:600〜1000℃

成膜時間:1〜40分

ターゲット:M(Mは、Ti、Zr、Hf、Nb、V、またはTa)

反応ガス:メタン

膜厚 :5nm〜200nm

【0019】

炭化物としては、炭化チタン、炭化ジルコニウム、炭化ハフニウム、炭化ニオブ、炭化バナジウムまたは炭化タンタルから選択されるいずれかが使用される。これらの炭化物はいずれも面心立方晶の結晶構造を有する。これらの炭化物は、図3に示すように、r面サファイアとa面GaNに対する格子不整合が比較的小さいため、その上に成長するa面GaN結晶の結晶性が良好となる。上記炭化物の中でもr面サファイアおよびa面GaNと格子不整合率が小さい炭化チタン、炭化ジルコニウム、炭化ハフニウム、炭化ニオブまたは炭化タンタルは好適である。

炭化チタン、炭化ジルコニウム、炭化ハフニウム、炭化ニオブ、炭化バナジウムまたは炭化タンタルは、一般的に不定比組成であることが知られており、C/Mモル比(Mは、Ti、Zr、Hf、Nb、V、またはTa)が3/4あるいは1/1などに限定されるものではない。なお、炭化物層に過剰のカーボンまたはM(Mは、Ti、Zr、Hf、Nb、V、またはTa)が混合していても構わない。炭化物層を窒化する工程で過剰のカーボンの多くはメタン化により消失し、過剰なMは窒化され、炭化物の窒化によって生成するTiN、ZrN、HfN、NbN、VN、TaNと一体になる。

【0020】

ここで、サファイアのr面とは、(1−102)面であり、GaNのa面とは、(11−20)面である。

r面サファイアと炭化物との格子不整合は、以下のように定義される。

Al2O3〔11−20〕に対する炭化物の格子不整合(%)={[(サファイア単位格子のa軸長)−(炭化物単位格子のa軸長)]/(サファイア単位格子のa軸長)}×100・・・式(1)

Al2O3〔1−101〕に対する炭化物の格子不整合(%)={[(サファイア単位格子の〔1−101〕軸長)−(炭化物単位格子のa軸長)×3]/(サファイア単位格子の〔1−101〕軸長)}×100・・・式(2)

【0021】

a面GaNと炭化物との格子不整合は以下のように定義される。

GaN〔1−100〕に対する炭化物の格子不整合(%)={[(GaN単位格子の〔1−100〕軸長)−(炭化物単位格子のa軸長)]/(GaN単位格子の〔1−100〕軸長)}×100・・・式(3)

GaN〔0001〕に対する炭化物の格子不整合(%)={[(GaN単位格子のc軸長)−(炭化物単位格子のa軸長)×3]/(GaN単位格子のc軸長)}×100・・・式(4)

式(2)および(4)において炭化物単位格子のa軸長を3倍しているが、炭化物単位格子のa軸方向に3つの炭化物単位格子を重ねるとサファイア単位格子の〔1−101〕軸長と整合性が保たれることを意味する。上記の各軸長を図4に示す。

【0022】

(ii)炭化物層を窒化する工程

次に、図1(B)に示すように、炭化物層11を300℃〜1050℃の温度で窒化し、窒化した炭化物層12を形成する。

炭化物層11の窒化条件は、例えば以下のようにする。

【0023】

窒化ガス:アンモニア(NH3)ガス、NH3とH2の混合ガス、NH3とH2とN2の混合ガス、またはH2とN2の混合ガス

窒化温度:300℃〜1050℃

窒化時間:3分〜60分

【0024】

炭化物層11の窒化は、スパッタリング装置内で炭化物層11の形成工程から連続で行うこともできる。また、GaN成長に用いるHVPE(hydride vapor phase epitaxy)装置内で炭化物層11の窒化を行い、連続してa面GaN結晶層をエピタキシャル成長することも可能である。

炭化チタン層、炭化ジルコニウム層、炭化ハフニウム層、炭化ニオブ層、炭化バナジウムまたは炭化タンタル層は、以下の(5)式および(6)式に示すように窒化によってTiN、ZrN、HfN、NbN、VNまたはTaNを生成する。(5)式および(6)式の反応を完全に進めてしまうと下地基板上にはTiN、ZrN、HfN、NbN、VNまたはTaNが形成されるが、炭化チタン層、炭化ジルコニウム層、炭化ハフニウム層、炭化ニオブ層、炭化バナジウムまたは炭化タンタル層を適度に窒化するとr面サファイア基板と接する部分にはTiC、ZrC、HfC、NbC、VCまたはTaCが残り、その上にはTiC、ZrC、HfC、NbC、VCまたはTaCの結晶情報を引き継いだTiN、ZrN、HfN、NbN、VNまたはTaNを有する、窒化された炭化物層12が形成される。

2MC+2NH3+H2→2MN+2CH4・・・(5)式

6MC+8NH3→6MN+6CH4+N2・・・(6)式

(5)式および(6)式において、Mは、Ti、Zr、Hf、Nb、V、またはTaである。

Ti、Zr、Hf、Nb、V、またはTaは、これら炭化物と窒化物の結晶構造が同一であるため、TiCからTiN、ZrCからZrN、HfCからHfN、NbCからNbN、VCからVNまたはTaCからTaNへの結晶情報の引継ぎが良好である。

なお、図1(B)に示す符号122は、窒化していない炭化物層を示し、符号121は、窒化物層を示す。すなわち、r面サファイア基板10と接する部分には窒化していない炭化物が残り、その上にはこの炭化物の結晶情報を引き継いだ窒化物が形成されることを示している。

【0025】

(iii)無極性面GaN結晶層をエピタキシャル成長させる工程

(GaNのファセット構造の形成)

次に、図1(C)に示すように、窒化した炭化物層12上にファセット構造のGaN膜14を形成する。ファセット構造を簡便に形成するには、GaN結晶を比較的低い温度で短時間の薄膜成長により形成する方法があり、ファセットを有した島状結晶からなるGaN膜が得られる。

GaN膜14の成膜条件は、たとえば、以下のようにすることができる。

成膜方法:HVPE(hydride vapor phase epitaxy)法

成膜温度:300℃〜1000℃

成膜時間:0.5分〜5分

膜厚:3μm〜25μm

HVPE装置(図示略)中には、Gaソースが配置され、このGaソースに対し、HClガスを供給する。HClガスと、Gaソースを反応させ、GaClを窒化した炭化物層12を含むサファイア基板10近傍の領域に輸送する。この領域には、NH3ガスも供給されているので、NH3ガスと、GaClが反応してファセット構造のGaN膜14が形成されることとなる。

【0026】

次いで、図2(A)に示すように、ファセット構造のGaN膜14の上に、GaN結晶をa面を成長面としてエピタキシャル成長させて、a面GaN結晶層16を形成する。

a面GaN結晶層16の成長条件は、例えば、以下のようにすることができる。

【0027】

成膜方法:HVPE(hydride vapor phase epitaxy)法

成膜温度:1000℃〜1080℃

成膜時間:30分〜270分

膜厚:100〜900μm

HVPE装置(図示略)中には、Gaソースが配置され、このGaソースに対し、HClガスを供給する。HClガスと、Gaソースを反応させ、GaClをファセット構造のGaN膜14を含む基板近傍の領域に輸送する。この領域には、NH3ガスも供給されているので、NH3ガスと、GaClが反応してa面GaN結晶層16が形成されることとなる。窒化していない炭化物層122は徐々にGaN結晶から供給される窒素原子で窒化され、カーボンを含有する窒化物を生成する。最終的に図2(B)に示すように、カーボンを含有した窒化物と一体化したa面GaN結晶層17が生成する。なお、図2(B)において、符号123は、カーボンを含有する窒化物層を示している。

【0028】

(iv)サファイア基板の剥離工程

次に、図2(C)に示すように、カーボンを含有する窒化物と一体化したa面GaN結晶層17から、r面サファイア基板10を剥離して除去する。

具体的には、a面GaN結晶層17を形成したHVPE装置の温度を成長温度から降温し、このa面GaN結晶層17を常温まで冷却する。

この冷却中に、a面GaN結晶層17とr面サファイア基板10の熱膨張係数の違いから、これらの積層体に歪みが生じ、a面GaN結晶層17とr面サファイア基板10とが分離されることとなる。

その後、剥離したa面GaN結晶層17の表面および裏面を研磨することで、平坦化した自立基板であるa面GaN基板を作製することができる。

【0029】

次に、本実施形態の作用効果について説明する。

r面サファイア基板10の上に、炭化物層11を形成し、この炭化物層11を窒化し、その後この窒化された炭化物層12の上でGaN結晶を成長させることにより、良好な結晶品質のa面GaNを得ることができる。

また、r面サファイア基板10上に炭化物層11を形成し、この炭化物層11を窒化することで、カーボンを含有する窒化物と一体化したa面GaN結晶層17から、サファイア基板10を容易に除去することができる。従って、従来技術のように、レーザ光を使用してGaN膜を熱分解したり、金属膜をエッチングしたりする必要がない。

【0030】

以上、図面を参照して本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【0031】

上記実施形態における、炭化物層11、カーボンを含有する窒化物と一体化したa面GaN半導体層17等の膜厚、製造条件は単なる例示に過ぎず、形成する半導体層の組成、構造に応じて適宜変更可能である。

また、窒化した炭化物層12上にファセット構造のGaN膜14を形成する手段として特定のHVPE条件を用いたが、形成手段はこれに限定されない。例えば、前記実施形態と同様の方法で窒化した炭化物層12上にマスクとなるSiO2膜を作製し、サファイア基板10上にストライプ状の開口部を設け、開口部内でファセット構造のGaN膜14を形成させ、その後GaN半導体層16を成長させると、最終的に生成するカーボンを含有する窒化物と一体化したa面GaN半導体層17中に結晶欠陥が伝達されることが抑制される。このため、得られるGaN半導体基板の品質を向上させることができる。マスクのピッチ、マスクの幅、マスク間の開口部幅は、結晶欠陥伝達の抑制効果に優れる構成を選択する。例えばマスクのピッチあるいは開口部の幅を一定の規則性を有するように変化させることでファセット構造を大きくすることが可能である。また開口部の形状もストライプに限定せずに、格子状、ドット状なども適用可能である。

【0032】

また、前記実施形態のr面サファイア基板10を剥離する工程では、r面サファイア基板10、およびカーボンを含有する窒化物と一体化したa面GaN結晶層17を冷却することで、r面サファイア基板10を分離したが、これに限らず、カーボンを含有する窒化物と一体化したa面GaN結晶層17にダメージが加わらない程度の力を加えることで、r面サファイア基板10を剥離してもよい。

ただし、前記実施形態のように、冷却することにより、ほとんど外力を加えずに、r面サファイア基板10が分離除去されれば、カーボンを含有する窒化物と一体化したa面GaN結晶層17に加わるダメージを確実に抑制することができる。このため、損傷の少ない高品質のa面GaN半導体基板が安定的に得られる。

【0033】

このようなa面GaN半導体基板上にGaN系素子構造を作製すれば、結晶の上下面にアップダウン電極構造を有する発光ダイオードまたはレーザーダイオード等の発光素子を作ることが可能であり、高性能トランジスタ等の電子デバイスへの適用も可能である。好ましくは、a面GaN半導体基板は、鏡面に研摩され、ドライエッチングまたはケミカルメカニカルポリッシング(CMP)を施された後、この上に、発光ダイオードまたはレーザーダイオード等の発光素子、さらにはトランジスタ等の電子デバイスが作製される。また、a面GaN半導体基板を種結晶として、HVPE法、フラックス法、アモノサーマル法などにより高品質GaN結晶を成長させることが可能である。

【0034】

さらに、上記実施形態では、カーボンを含有する窒化物と一体化したa面GaN結晶層17を成長させた直後にr面サファイア基板10を分離していたが、これに限らず、a面GaN結晶層17上に発光ダイオード等の発光素子、さらには、トランジスタ等の電子デバイスを作製した後に、r面サファイア基板10を除去しても良い。

【0035】

また、前記実施形態では、単層のカーボンを含有する窒化物と一体化したa面GaN結晶層17を得たが、これに限られるものではない。本発明で製造されるGaN半導体基板は多層構造であっても良い。

なお、上記実施形態ではr面サファイア基板上へのa面GaN結晶層の成長について説明したが、m面GaN結晶層についても上記の好適な下地基板を選択することで成長が可能であり、m面GaN半導体基板を安定的に得ることが可能である。無極性面GaN半導体としては、GaNに限らずAlやInを含む窒化物半導体であっても構わない・

【実施例】

【0036】

以下、本発明をさらに詳細に説明するが、本発明は以下の例により制限されるものではない。

【0037】

(実施例1)

本実施例では、上記実施形態(図1および図2)で説明したものと同様の工程を用いた。本実施形態では、炭化物層として、炭化チタン層を形成した。下地基板としては、85mmφr面サファイア基板を使用した。

1.炭化チタン層の形成工程

成膜方法:反応性スパッタリング法

成膜温度:730〜760℃

成膜時間:8分

Ar圧力:0.3Pa

反応ガス圧力:メタン 0.1Pa

ターゲット:Ti

ターゲット出力:150W

膜厚 :40nm

得られた炭化チタン層のX線回折パターンにより、r面サファイア基板上に成膜した炭化チタンは、(111)配向であることが確認された(図5)。

【0038】

2.炭化チタン層を窒化する工程

窒化装置:HVPE装置

窒化温度:300℃〜900℃

窒化時間:35分

窒化ガス:NH3ガス、3.3l/min

この工程では、300℃から900℃に至る昇温過程で炭化チタン層を窒化した。

【0039】

3.無極性面GaN結晶層をエピタキシャル成長させる工程

(ファセット構造のGaN膜の形成)

成膜方法:HVPE法

ファセット形成温度:900℃

成膜時間:5分

ソース :Gaソース(850℃)

GaN膜形成ガス:HClガス 0.18l/min、NH3ガス3.3l/min

GaN膜厚さ:25μm

次に、GaN結晶層のエピタキシャル成長を行ない膜厚300μmとした。成膜温度の1040℃まで昇温する間もNH3ガスは供給した。

(GaN結晶層のエピタキシャル成長)

成長方法:HVPE法

成長温度:1040℃

成長ガス:HClガス 0.15l/min、NH3ガス1.5l/min

ソース :Gaソース(850℃)

成長時間:90分

GaN層厚さ:300 μm

炭化チタン層を窒化する工程と、無極性面GaN結晶層をエピタキシャル成長させる工程の温度プロファイルを図6に示す。なお、図6において、GaClの下側の矢印は、50分〜55分、70〜160分の間でGaClが発生していることを示し、NH3の下側の矢印は、矢印で示す間中、NH3ガスを供給していることを示している。

【0040】

4.サファイア基板の剥離工程

GaN結晶層を形成したHVPE装置の反応管の温度を降温し、常温まで冷却した。

GaN結晶層はサファイア基板から剥離した。得られたGaN結晶層のX線回折パターンを図7に、X線ロッキングカーブを図8に示す。これらから、GaNは、a面GaNであり、(11−20)半値幅が800arcsecと良好な結晶品質を有することが確認された。

【0041】

図9(A)、(B)に、GaN表面の顕微鏡像(100倍)を示し、図10に、GaN表面の顕微鏡像(200倍)を示す。

図11(A)、(B)は、GaN結晶層の断面の顕微鏡像(100倍)であり、図12は、GaN結晶層の断面の顕微鏡像(1000倍)である。

本実施例で得られたGaN結晶層表面は、平坦でありピットが少ないことが分かる。GaN結晶層の断面像からは、300μmの成長段階で、GaN結晶層が略平坦になっていることが分かる。

以上より、r面サファイア基板上に、炭化物層を成膜し、この炭化物層を窒化した後に、GaN結晶を成長させると、a面GaN結晶層が良好な結晶品質で得られることが分かった。

【0042】

(実施例2)

本実施例では、GaN結晶層をエピタキシャル成長させる工程の中で、ファセット構造のGaN膜の形成を行わなかった以外は実施例1で説明したものと同様の工程を用いた。

3.無極性面GaN結晶層をエピタキシャル成長させる工程

(GaN結晶層のエピタキシャル成長)

成長方法:HVPE法

成長温度:1040℃

成長ガス:HClガス 0.15l/min、NH3ガス1.5l/min

ソース :Gaソース(850℃)

成長時間:90分

GaN層厚さ:300 μm

【0043】

GaN結晶層はサファイア基板から剥離した。得られたGaN結晶層はa面GaNであり、(11−20)のX線ロッキングカーブ半値幅は900arcsecと比較的良好な結晶品質を有することが確認された。

【0044】

(実施例3)

本実施例では、炭化チタン層の形成工程、および炭化チタン層を窒化する工程を、炭化ジルコニウム層の形成工程、および炭化ジルコニウム層を窒化する工程に変更した以外は実施例1で説明したものと同様の工程を用いた。

1.炭化ジルコニウム層の形成工程

成膜方法:反応性スパッタリング法

成膜温度:730〜760℃

成膜時間:7分

Ar圧力:0.3Pa

反応ガス:メタン 0.1Pa

ターゲット:Zr

ターゲット出力:150W

膜厚 :40nm

【0045】

2.炭化ジルコニウム層を窒化する工程

窒化装置:HVPE装置

窒化温度:300℃〜900℃

窒化時間:35分

窒化ガス:NH3ガス、3.3l/min

この工程では、300℃から900℃に至る昇温過程で炭化ジルコニウム層を窒化した。

【0046】

引き続き、GaN結晶層をエピタキシャル成長させる工程、およびサファイア基板の剥離工程を実施したところ、GaN結晶層はサファイア基板から剥離した。得られたGaN結晶層はa面GaNであり、(11−20)のX線ロッキングカーブ半値幅は500arcsecと良好な結晶品質を有することが確認された。

【0047】

(実施例4)

本実施例では、炭化チタン層の形成工程、および炭化チタン層を窒化する工程を、炭化ハフニウム層の形成工程、および炭化ハフニウム層を窒化する工程に変更した以外は実施例1で説明したものと同様の工程を用いた。

1.炭化ハフニウム層の形成工程

成膜方法:反応性スパッタリング法

成膜温度:730〜760℃

成膜時間:7分

Ar圧力:0.3Pa

反応ガス:メタン 0.1Pa

ターゲット:Hf

ターゲット出力:150W

膜厚 :40nm

【0048】

2.炭化ハフニウム層を窒化する工程

窒化装置:HVPE装置

窒化温度:300℃〜900℃

窒化時間:35分

窒化ガス:NH3ガス、3.3l/min

この工程では、300℃から900℃に至る昇温過程で炭化ハフニウム層を窒化した。

【0049】

引き続き、GaN結晶層をエピタキシャル成長させる工程、およびサファイア基板の剥離工程を実施したところ、GaN結晶層はサファイア基板から剥離した。得られたGaN結晶層はa面GaNであり、(11−20)のX線ロッキングカーブ半値幅は600arcsecと良好な結晶品質を有することが確認された。

【0050】

(実施例5)

本実施例では、炭化チタン層の形成工程、および炭化チタン層を窒化する工程を、炭化ニオブ層の形成工程、および炭化ニオブ層を窒化する工程に変更した以外は実施例1で説明したものと同様の工程を用いた。

1.炭化ニオブ層の形成工程

成膜方法:反応性スパッタリング法

成膜温度:730〜760℃

成膜時間:7分

Ar圧力:0.3Pa

反応ガス:メタン 0.1Pa

ターゲット:Nb

ターゲット出力:150W

膜厚 :40nm

【0051】

2.炭化ニオブ層を窒化する工程

窒化装置:HVPE装置

窒化温度:300℃〜900℃

窒化時間:35分

窒化ガス:NH3ガス、3.3l/min

この工程では、300℃から900℃に至る昇温過程で炭化ニオブ層を窒化した。

【0052】

引き続き、GaN結晶層をエピタキシャル成長させる工程、およびサファイア基板の剥離工程を実施したところ、GaN結晶層はサファイア基板から剥離した。得られたGaN結晶層はa面GaNであり、(11−20)のX線ロッキングカーブ半値幅は600arcsecと良好な結晶品質を有することが確認された。

【0053】

(実施例6)

本実施例では、炭化チタン層の形成工程、および炭化チタン層を窒化する工程を、炭化バナジウム層の形成工程、および炭化バナジウム層を窒化する工程に変更した以外は実施例1で説明したものと同様の工程を用いた。

1.炭化バナジウム層の形成工程

成膜方法:反応性スパッタリング法

成膜温度:730〜760℃

成膜時間:7分

Ar圧力:0.3Pa

反応ガス:メタン 0.1Pa

ターゲット:V

ターゲット出力:150W

膜厚 :40nm

【0054】

2.炭化バナジウム層を窒化する工程

窒化装置:HVPE装置

窒化温度:300℃〜900℃

窒化時間:35分

窒化ガス:NH3ガス、3.3l/min

この工程では、300℃から900℃に至る昇温過程で炭化バナジウム層を窒化した。

【0055】

引き続き、GaN結晶層をエピタキシャル成長させる工程、およびサファイア基板の剥離工程を実施したところ、GaN結晶層はサファイア基板から剥離した。得られたGaN結晶層はa面GaNであり、(11−20)のX線ロッキングカーブ半値幅は900arcsecと比較的良好な結晶品質を有することが確認された。

【0056】

(実施例7)

本実施例では、炭化チタン層の形成工程、および炭化チタン層を窒化する工程を、炭化タンタル層の形成工程、および炭化タンタル層を窒化する工程に変更した以外は実施例1で説明したものと同様の工程を用いた。

1.炭化タンタル層の形成工程

成膜方法:反応性スパッタリング法

成膜温度:730〜760℃

成膜時間:9分

Ar圧力:0.3Pa

反応ガス:メタン 0.1Pa

ターゲット:Ta

ターゲット出力:150W

膜厚 :40nm

【0057】

2.炭化タンタル層を窒化する工程

窒化装置:HVPE装置

窒化温度:300℃〜900℃

窒化時間:35分

窒化ガス:NH3ガス、3.3l/min

この工程では、300℃から900℃に至る昇温過程で炭化タンタル層を窒化した。

【0058】

引き続き、GaN結晶層をエピタキシャル成長させる工程、およびサファイア基板の剥離工程を実施したところ、GaN結晶層はサファイア基板から剥離した。得られたGaN結晶層はa面GaNであり、(11−20)のX線ロッキングカーブ半値幅は700arcsecと良好な結晶品質を有することが確認された。

【0059】

(比較例1)

本比較例では、炭化チタン層の形成工程、および炭化チタン層を窒化する工程を除いた以外は実施例1で説明したものと同様の工程を用いた。下地基板としては、85mmφr面サファイア基板を使用した。

1. 無極性面GaN結晶層をエピタキシャル成長させる工程

(ファセット構造のGaN膜の形成)

成膜方法:HVPE法

ファセット形成温度:900℃

成膜時間:5分

ソース :Gaソース(850℃)

GaN膜形成ガス:HClガス 0.09l/min、NH3ガス3.3l/min

GaN膜厚さ:25μm

次に、GaN結晶層のエピタキシャル成長を行ない膜厚300μmとした。成膜温度の1040℃まで昇温する間もNH3ガスは供給した。

(GaN結晶層のエピタキシャル成長)

成膜方法:HVPE法

成膜温度:1040℃

成膜ガス:HClガス 0.15l/min、NH3ガス1.5l/min

ソース :Gaソース(850℃)

成長時間:90分

膜厚 :60 μm(目標:300μm)

【0060】

2.サファイア基板の剥離工程

GaN結晶層を形成したHVPE装置の反応管の温度を降温し、常温まで、冷却したが、GaN結晶層はエピタキシャル成長中にサファイア基板に密着したまま無定形の小片に割れたため目標の膜厚300μmに達する前にエピタキシャル成長を中止した。GaN結晶層の膜厚は60μmであった。

【0061】

(比較例2)

本比較例では、GaN結晶層のエピタキシャル成長時間を10分にした以外は比較例1で説明したものと同様の工程を用いた。下地基板としては、85mmφr面サファイア基板を使用した。

1.無極性面GaN結晶層をエピタキシャル成長させる工程

(ファセット構造のGaN膜の形成)

成膜方法:HVPE法

ファセット形成温度:900℃

成膜時間:5分

ソース :Gaソース(850℃)

GaN膜形成ガス:HClガス 0.09l/min、NH3ガス3.3l/min

GaN膜厚さ:25μm

次に、GaN結晶層のエピタキシャル成長を行ない膜厚300μmとした。成膜温度の1040℃まで昇温する間もNH3ガスは供給した。

(GaN結晶層のエピタキシャル成長)

成膜方法:HVPE法

成膜温度:1040℃

成膜ガス:HClガス 0.15l/min、NH3ガス1.5l/min

ソース :Gaソース(850℃)

成長時間:10分

膜厚 :20 μm

【0062】

2.サファイア基板の剥離工程

GaN結晶層を形成したHVPE装置の反応管の温度を降温し、常温まで、冷却したが、GaN結晶層はサファイア基板に密着したままで、剥離しなかった。得られたサファイア基板上のGaN結晶のX線ロッキングカーブを図13に示す。これらから、GaNは、a面GaNであり、(11−20)半値幅は950arcsecであった。

【0063】

(実施例8)

本実施例では、ファセット構造のGaN膜の厚さを変更した以外は実施例1で説明したものと同様の工程を用いた。

(ファセット構造のGaN膜の形成)

成膜方法:HVPE法

ファセット形成温度:900℃

成膜時間:0.5分〜5分

ソース :Gaソース(850℃)

GaN膜形成ガス:HClガス 0.18l/min、NH3ガス3.3l/min

GaN膜厚さ:3μm、5μm、10μm、15μm、20μm、25μmの各膜厚に制御した。

【0064】

(比較例3)

比較例3において、GaN膜の膜厚を1μm、35μmに変更した。他の条件は実施例8と同じである。

【0065】

(実施例8と比較例3の結果)

a面GaN半導体層の結晶性について(11―20)X線ロッキングカーブ半値幅で評価し、以下の結果が得られた。

1μm GaNはa面GaNであり、X船ロッキングカーブ半値幅は900arcsecであった。

3μm GaNはa面GaNであり、X線ロッキングカーブ半値幅は700arcsecであった。

5μm GaNはa面GaNであり、X線ロッキングカーブ半値幅は600arcsecであった。

10μm GaNはa面GaNであり、X線ロッキングカーブ半値幅は600arcsecであった。

15μm GaNはa面GaNであり、X線ロッキングカーブ半値幅は700arcsecであった。

20μm GaNはa面GaNであり、X線ロッキングカーブ半値幅は700arcsecであった。

25μm GaNはa面GaNであり、X船ロッキングカーブ半値幅は800arcsecであった。

35μm GaNはa面GaNであり、X線ロッキングカーブ半値幅は1000arcsecであった。

以上の実施例8および比較例3の結果より、GaN膜の膜厚は3μmから25μmとすることが好ましい。

【0066】

(実施例9)

本実施例では、炭化チタン層の形成工程において膜厚を5nm、100nm、140nm、200nmに変更した以外は実施例1で説明したものと同様の工程を用いた。

1.炭化チタン層の形成工程

成膜方法:反応性スパッタリング法

成膜温度:730〜760℃

成膜時間:1分、20分、28分および40分にすることで膜厚を制御した。

Ar圧力:0.3Pa

反応ガス:メタン 0.1Pa

ターゲット:Ti

ターゲット出力:150W

膜厚:5nm、100nm、140nmおよび200nmの各膜厚に制御した。

【0067】

(比較例4)

比較例4において、成膜時間を0.5分および48分とすることでGaN結晶膜の膜厚を3nmおよび240nmに変更した。他の条件は実施例9と同じである。

【0068】

(実施例9と比較例4の結果)

a面GaN半導体層の剥離状況に関しては、以下の結果が得られた。

3nm 作製したGaN結晶7枚中、6枚でクラックが発生し剥離できなかった。

5nm 作製したGaN結晶7枚中、7枚でクラックが発生せず剥離した。

100nm 作製したGaN結晶7枚中、7枚でクラックが発生せず剥離した。

140nm 作製したGaN結晶7枚中、7枚でクラックが発生せず剥離した。

200nm 作製したGaN結晶7枚中、7枚でクラックが発生せず剥離した。

240nm 作製したGaN結晶7枚中、5枚でクラックが発生し剥離できなかった。

以上の実施例9および比較例4の結果より、炭化物層の膜厚は10nmから200nmとすることが好ましい。

【0069】

(実施例10)

本実施例では、炭化チタン層を窒化する工程において、窒化を300℃保持、600℃保持または1050℃保持に変更した以外は実施例1で説明したものと同様の工程を用いた。

2.炭化チタン層を窒化する工程

窒化装置:HVPE装置

窒化温度:300℃、600℃および1050℃の各温度に制御した。

窒化時間:35分

窒化ガス:NH3ガス、3.3l/min

【0070】

(比較例5)

比較例5において、窒化温度を250℃および1100℃に変更した。他の条件は実施例10と同じである。

【0071】

(実施例10と比較例5の結果)

a面GaN半導体層の剥離状況に関しては、以下の結果が得られた。

250℃ 作製したGaN結晶7枚中、4枚でクラックが発生し剥離できなかった。

300℃ 作製したGaN結晶7枚中、7枚でクラックが発生せず剥離した。

600℃ 作製したGaN結晶7枚中、7枚でクラックが発生せず剥離した。

1050℃ 作製したGaN結晶7枚中、7枚でクラックが発生せず剥離した。

1100℃ 作製したGaN結晶7枚中、6枚でクラックが発生し剥離できなかった。

以上の実施例10および比較例5の結果より、炭化物層を窒化する工程は、300℃以上1050℃以下で行うことが好ましい。

【0072】

実施例1において、a面GaN半導体層をr面サファイア基板から剥離して得られたGaN結晶の表面および裏面をダイヤモンドスラリーで研磨することで、平坦化した自立基板である厚さ200μmのa面GaN自立基板を作製した。図14に作製したa面GaN自立基板を示す。

【図面の簡単な説明】

【0073】

【図1】本発明の実施形態にかかるGaN半導体基板の製造工程を示す模式図である。

【図2】本発明の実施形態にかかるGaN半導体基板の製造工程を示す模式図である。

【図3】本発明で使用される炭化物および窒化物の結晶構造と格子不整合率を示す表である。

【図4】本発明で使用される炭化物、窒化物およびサファイアの格子定数を示す表である。

【図5】実施例1の炭化チタンのX線回折パターンを示す図である。

【図6】実施例1の無極性面GaN結晶層をエピタキシャル成長させる工程の温度プロファイルを示す図である。

【図7】実施例1のGaN結晶層のX線回折パターンを示す図である。

【図8】実施例1のGaN結晶層のX線ロッキングカーブを示す図である。

【図9】実施例1のGaN結晶層の表面の顕微鏡像である。

【図10】実施例1のGaN結晶層の表面の顕微鏡像である。

【図11】実施例1のGaN結晶層の断面の顕微鏡像である。

【図12】実施例1のGaN結晶層の断面の顕微鏡像である。

【図13】比較例2のGaN結晶層のX線ロッキングカーブを示す図である。

【図14】本発明の実施例1で剥離したGaN結晶層から作製したa面GaN基板を示す図である。

【符号の説明】

【0074】

10 r面サファイア基板

11 炭化物層

12 一部が窒化された炭化物層

121 窒化物層

122 窒化していない炭化物層

123 カーボンを含有する窒化物層

14 ファセット構造のGaN膜

16 a面GaN結晶層

17 カーボンを含有する窒化物と一体化したa面GaN結晶層

【技術分野】

【0001】

本発明は、GaN半導体基板の製造方法、およびこの方法により得られるGaN半導体基板に関する。

【背景技術】

【0002】

近年、窒化ガリウム(GaN)のバルク結晶から作製した基板は、青紫色レーザに必要不可欠とされ、開発と応用がなされてきたが、さらに高輝度白色発光ダイオード用基板や電子デバイス用基板として使用する試みが活発化している。従来の技術では、サファイア基板のc面にGaN結晶を成長させるため、得られるGaN結晶はc面GaN結晶であった(例えば、特許文献1)。しかし、c面GaN結晶は、成長方向にGa原子のみから構成される原子面とN原子のみから構成される原子面が交互に積層し、電気的中性が保たれるように結晶の終端面の一方がGa原子面、もう一方がN原子面となっているためにc軸に沿って自発分極が生じ、電子と正孔が対向する面に分離してしまう性質がある。さらに、サファイアのa軸方向の格子定数とGaNのa軸方向の格子定数に差があることが原因で、GaNのc軸方向にピエゾ電界が生じ、これが原因となり発光層に注入される電子と正孔が離れ、発光に寄与する再結合確率が低下して内部量子効率が低下する。また、このc面GaN結晶を発光デバイスに用いた場合、発光波長が長波長側にずれ、印加する電圧によっても発光波長が変化するなどの不具合が生じる。

この問題を回避するために無極性面のGaN結晶を用いることが有用である。GaNの無極性面にはa面とm面があるが、これら無極性面はGaとNを同数含むことから電気的中性が保たれており、成長方向に沿った分極の発生を抑制できる。

無極性面のa面およびm面を成長面としたGaN結晶とその製造方法は、特許文献2および3に記載されている。

【特許文献1】特開2002−284600号公報

【特許文献2】特開2005−320237号公報

【特許文献3】特開2000−216497号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、従来の方法では、無極性面GaN結晶を良好な結晶品質で得ることは困難であった。

【課題を解決するための手段】

【0004】

従来の方法で無極性面GaN結晶が安定的に得られない原因として、下地基板結晶と無極性面GaN結晶との格子不整合が大きいことが考えられる。

そこで、本発明者らは、上記事情を鑑みて鋭意検討した結果、下地基板上に、炭化物層を設けることにより、無極性面GaN結晶が良好に成長することを見出し、本発明に至った。

すなわち、本発明は、下地基板上に、炭化チタン、炭化ジルコニウム、炭化ハフニウム、炭化ニオブ、炭化バナジウムおよび炭化タンタルからなる群より選択される炭化物層を形成する工程と、前記炭化物層を窒化する工程と、窒化された前記炭化物層の上に、GaN結晶を無極性面を成長面としてエピタキシャル成長させて、無極性面GaN結晶層を形成する工程と、前記下地基板を除去して、前記無極性面GaN結晶層を含むGaN半導体基板を得る工程と、を含むことを特徴とするGaN半導体基板の製造方法を提供するものである。

【0005】

下地基板としては、サファイア基板、SiC基板、ZnO基板、シリコン基板、GaAs基板、GaP基板、γ−LiAlO2基板等を使用することが可能である。前記下地基板を使用してa面GaN結晶を成長するには、r面サファイア基板、6H−SiC(11−20)基板、4H−SiC(11−20)基板、2H−SiC(11−20)基板、3C−SiC(100)基板、ZnO(11−20) 基板、シリコン(100)基板、GaAs(100)基板、GaP(100)基板、γ−LiAlO2(110)基板などが好適である。また、m面GaN結晶を成長するには、m面サファイア基板、6H−SiC(10−10)基板、4H−SiC(10−10)基板、2H−SiC(10−10)基板、3C−SiC(110)基板、ZnO(10−10) 基板、シリコン(110)基板、GaAs(110)基板、GaP(110)基板、γ−LiAlO2(101)基板などが好適である。

特に、サファイア基板は大口径の基板が入手可能であり、GaN成長時の原料ガスや雰囲気ガスに対して安定であるため、例えばr面サファイア基板の上に上記の炭化物層を形成することによって、a面GaNを安定的に成長させることができる。また、炭化物層を窒化することにより、GaN結晶からのr面サファイア基板の剥離が容易になる。すなわち本発明において、下地基板の上に炭化物層を形成し、この炭化物層を窒化することにより、下地基板とGaNと間に生じる格子不整合や熱応力歪みが緩和され、結晶性の優れた無極性面GaN結晶が得られるとともに、下地基板の剥離が容易になる。

【0006】

この際、無極性面GaN結晶層をエピタキシャル成長させる前記工程は、窒化された前記炭化物層の上にファセット構造のGaN膜を形成させながら、前記無極性面GaN結晶層を成長させる工程を含むことが好ましい。

ファセット構造のGaN膜を形成させながら無極性面GaN結晶層を成長させることにより、下地基板から成長方向に伸びた転位はファセット構造で横方向に折り曲げられ、上部の無極性面GaN結晶層中に結晶欠陥が伝達されることが抑制される。これにより、結晶品質の良い無極性面GaN結晶層を安定的に得ることができる。

【0007】

また、ファセット構造のGaN膜の厚さは、3μm以上、25μm以下に制御することが好ましい。ファセット構造のGaN膜の厚さが、3μmより薄い場合、ファセット構造が明確な結晶面を呈する形態となり難く、結晶品質の向上効果は不安定となる。一方、25μmより厚い場合、下地基板からGaN膜には多数の転位が伸び、GaN膜の表層部に形成されたファセット構造で多数の転位を横方向に折り曲げることが困難となり、結晶品質の向上効果は不安定となる。

【0008】

また、GaN半導体基板を得る前記工程は、前記下地基板、前記窒化された炭化物層、前記無極性面GaN結晶層を成長温度から冷却し、この冷却過程で、前記無極性面GaN結晶層から、前記下地基板を分離除去する工程を含む。

この方法によれば、下地基板の熱膨張係数と無極性GaN結晶層との熱膨張係数との違いにより発生する応力を利用して、下地基板と無極性GaN結晶層とを容易に分離することができる。

【0009】

さらに、炭化物層の厚さは、5nm以上200nm以下であることが好ましい。炭化物層の厚さが5nmより薄い場合、炭化物層は殆どが窒化物に変化するとともに、生成したカーボンがメタンとなって消失するため、無極性面GaN結晶層が窒化物を介して下地基板と強固に結合し、無極性面GaN結晶層から下地基板を分離除去することは困難となる場合がある。一方、200nmより厚い場合、炭化物層の窒化が不十分となり、無極性面GaN結晶層のエピタキシャル成長後にも下地基板との間に炭化物層が残留することで、窒化された炭化物層と残留した炭化物との界面からクラックが入り、無極性面GaN結晶層から下地基板を分離除去することは困難となる場合がある。

【0010】

さらに、炭化物層を窒化する前記工程は、300℃以上1050℃以下の温度で行われることが好ましい。300℃未満では、炭化物層の窒化速度が遅い。従って、炭化物層の窒化が不十分となり、無極性面GaN結晶層をエピタキシャル成長後にも下地基板との間に炭化物層が残留することで、窒化された炭化物層と残留した炭化物との界面からクラックが入り、無極性面GaN結晶層から下地基板を分離除去することが困難となる場合がある。また、1050℃より高温にすると、炭化物層の窒化とともに生成したカーボンのメタン化が促進されるため、下地基板との界面でカーボンの残留量が減り、無極性面GaN結晶層が窒化物を介して下地基板と強固に結合するため、無極性面GaN結晶層から下地基板を除去することが困難となる場合がある。炭化物層を窒化する温度を300℃以上1050℃以下とすることで、無極性面GaN結晶層から下地基板をより容易に剥離することができる。

【0011】

下地基板としてはサファイア基板が、GaN成長雰囲気で化学的に安定であり、大口径基板も入手し易い。r面サファイア基板は炭化物層と格子整合性が良好であり、炭化物層の窒化によって生成する窒化物とa面GaNと格子整合性も良好であるため、良好な結晶品質の無極性GaN結晶層を得ることが可能となる。

【0012】

また、本発明によれば、上述したいずれかの製造方法により製造されたGaN半導体基板も提供される。

【発明の効果】

【0013】

本発明によれば、良好な結晶品質の無極性面GaN結晶を得ることができ、さらにGaN半導体基板の製造方法が提供される。また、本発明のGaN半導体基板の製造方法において、容易に下地基板を剥離することができるため、良好な結晶品質の無極性面GaN結晶が得られる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施の形態について、図面を用いて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0015】

本実施形態に係る自立基板の製造方法の概要について説明する。本実施形態の自立基板の製造方法は、以下の工程を含むものである。

(i)下地基板上に、炭化チタン、炭化ジルコニウム、炭化ハフニウム、炭化ニオブ、炭化バナジウムおよび炭化タンタルからなる群より選択される炭化物層を形成する工程、

(ii)上記炭化物層を窒化する工程、

(iii)窒化された上記炭化物層の上に、GaN結晶を、その無極性面を成長面としてエピタキシャル成長させて、無極性面GaN結晶層を形成する工程、

(iv)上記下地基板を除去して、上記無極性面GaN結晶層を含むGaN半導体基板を得る工程。

【0016】

以下に、本実施形態に従う方法を、r面サファイア基板上にa面GaN結晶層を成長する場合を例に挙げ詳細に説明する。

(i)炭化物層の形成工程

まず、r面サファイア基板として、例えば、厚さ550μm、3インチφのr面サファイア(Al2O3)基板10を用意する。このr面サファイア基板は、市販のものを使用することができる。次に、このr面サファイア基板10上に、炭化物層11を形成する(図1(A))。

【0017】

炭化物層11の成膜条件は、例えば以下のようにする。

【0018】

成膜方法:反応性スパッタリング法

成膜温度:600〜1000℃

成膜時間:1〜40分

ターゲット:M(Mは、Ti、Zr、Hf、Nb、V、またはTa)

反応ガス:メタン

膜厚 :5nm〜200nm

【0019】

炭化物としては、炭化チタン、炭化ジルコニウム、炭化ハフニウム、炭化ニオブ、炭化バナジウムまたは炭化タンタルから選択されるいずれかが使用される。これらの炭化物はいずれも面心立方晶の結晶構造を有する。これらの炭化物は、図3に示すように、r面サファイアとa面GaNに対する格子不整合が比較的小さいため、その上に成長するa面GaN結晶の結晶性が良好となる。上記炭化物の中でもr面サファイアおよびa面GaNと格子不整合率が小さい炭化チタン、炭化ジルコニウム、炭化ハフニウム、炭化ニオブまたは炭化タンタルは好適である。

炭化チタン、炭化ジルコニウム、炭化ハフニウム、炭化ニオブ、炭化バナジウムまたは炭化タンタルは、一般的に不定比組成であることが知られており、C/Mモル比(Mは、Ti、Zr、Hf、Nb、V、またはTa)が3/4あるいは1/1などに限定されるものではない。なお、炭化物層に過剰のカーボンまたはM(Mは、Ti、Zr、Hf、Nb、V、またはTa)が混合していても構わない。炭化物層を窒化する工程で過剰のカーボンの多くはメタン化により消失し、過剰なMは窒化され、炭化物の窒化によって生成するTiN、ZrN、HfN、NbN、VN、TaNと一体になる。

【0020】

ここで、サファイアのr面とは、(1−102)面であり、GaNのa面とは、(11−20)面である。

r面サファイアと炭化物との格子不整合は、以下のように定義される。

Al2O3〔11−20〕に対する炭化物の格子不整合(%)={[(サファイア単位格子のa軸長)−(炭化物単位格子のa軸長)]/(サファイア単位格子のa軸長)}×100・・・式(1)

Al2O3〔1−101〕に対する炭化物の格子不整合(%)={[(サファイア単位格子の〔1−101〕軸長)−(炭化物単位格子のa軸長)×3]/(サファイア単位格子の〔1−101〕軸長)}×100・・・式(2)

【0021】

a面GaNと炭化物との格子不整合は以下のように定義される。

GaN〔1−100〕に対する炭化物の格子不整合(%)={[(GaN単位格子の〔1−100〕軸長)−(炭化物単位格子のa軸長)]/(GaN単位格子の〔1−100〕軸長)}×100・・・式(3)

GaN〔0001〕に対する炭化物の格子不整合(%)={[(GaN単位格子のc軸長)−(炭化物単位格子のa軸長)×3]/(GaN単位格子のc軸長)}×100・・・式(4)

式(2)および(4)において炭化物単位格子のa軸長を3倍しているが、炭化物単位格子のa軸方向に3つの炭化物単位格子を重ねるとサファイア単位格子の〔1−101〕軸長と整合性が保たれることを意味する。上記の各軸長を図4に示す。

【0022】

(ii)炭化物層を窒化する工程

次に、図1(B)に示すように、炭化物層11を300℃〜1050℃の温度で窒化し、窒化した炭化物層12を形成する。

炭化物層11の窒化条件は、例えば以下のようにする。

【0023】

窒化ガス:アンモニア(NH3)ガス、NH3とH2の混合ガス、NH3とH2とN2の混合ガス、またはH2とN2の混合ガス

窒化温度:300℃〜1050℃

窒化時間:3分〜60分

【0024】

炭化物層11の窒化は、スパッタリング装置内で炭化物層11の形成工程から連続で行うこともできる。また、GaN成長に用いるHVPE(hydride vapor phase epitaxy)装置内で炭化物層11の窒化を行い、連続してa面GaN結晶層をエピタキシャル成長することも可能である。

炭化チタン層、炭化ジルコニウム層、炭化ハフニウム層、炭化ニオブ層、炭化バナジウムまたは炭化タンタル層は、以下の(5)式および(6)式に示すように窒化によってTiN、ZrN、HfN、NbN、VNまたはTaNを生成する。(5)式および(6)式の反応を完全に進めてしまうと下地基板上にはTiN、ZrN、HfN、NbN、VNまたはTaNが形成されるが、炭化チタン層、炭化ジルコニウム層、炭化ハフニウム層、炭化ニオブ層、炭化バナジウムまたは炭化タンタル層を適度に窒化するとr面サファイア基板と接する部分にはTiC、ZrC、HfC、NbC、VCまたはTaCが残り、その上にはTiC、ZrC、HfC、NbC、VCまたはTaCの結晶情報を引き継いだTiN、ZrN、HfN、NbN、VNまたはTaNを有する、窒化された炭化物層12が形成される。

2MC+2NH3+H2→2MN+2CH4・・・(5)式

6MC+8NH3→6MN+6CH4+N2・・・(6)式

(5)式および(6)式において、Mは、Ti、Zr、Hf、Nb、V、またはTaである。

Ti、Zr、Hf、Nb、V、またはTaは、これら炭化物と窒化物の結晶構造が同一であるため、TiCからTiN、ZrCからZrN、HfCからHfN、NbCからNbN、VCからVNまたはTaCからTaNへの結晶情報の引継ぎが良好である。

なお、図1(B)に示す符号122は、窒化していない炭化物層を示し、符号121は、窒化物層を示す。すなわち、r面サファイア基板10と接する部分には窒化していない炭化物が残り、その上にはこの炭化物の結晶情報を引き継いだ窒化物が形成されることを示している。

【0025】

(iii)無極性面GaN結晶層をエピタキシャル成長させる工程

(GaNのファセット構造の形成)

次に、図1(C)に示すように、窒化した炭化物層12上にファセット構造のGaN膜14を形成する。ファセット構造を簡便に形成するには、GaN結晶を比較的低い温度で短時間の薄膜成長により形成する方法があり、ファセットを有した島状結晶からなるGaN膜が得られる。

GaN膜14の成膜条件は、たとえば、以下のようにすることができる。

成膜方法:HVPE(hydride vapor phase epitaxy)法

成膜温度:300℃〜1000℃

成膜時間:0.5分〜5分

膜厚:3μm〜25μm

HVPE装置(図示略)中には、Gaソースが配置され、このGaソースに対し、HClガスを供給する。HClガスと、Gaソースを反応させ、GaClを窒化した炭化物層12を含むサファイア基板10近傍の領域に輸送する。この領域には、NH3ガスも供給されているので、NH3ガスと、GaClが反応してファセット構造のGaN膜14が形成されることとなる。

【0026】

次いで、図2(A)に示すように、ファセット構造のGaN膜14の上に、GaN結晶をa面を成長面としてエピタキシャル成長させて、a面GaN結晶層16を形成する。

a面GaN結晶層16の成長条件は、例えば、以下のようにすることができる。

【0027】

成膜方法:HVPE(hydride vapor phase epitaxy)法

成膜温度:1000℃〜1080℃

成膜時間:30分〜270分

膜厚:100〜900μm

HVPE装置(図示略)中には、Gaソースが配置され、このGaソースに対し、HClガスを供給する。HClガスと、Gaソースを反応させ、GaClをファセット構造のGaN膜14を含む基板近傍の領域に輸送する。この領域には、NH3ガスも供給されているので、NH3ガスと、GaClが反応してa面GaN結晶層16が形成されることとなる。窒化していない炭化物層122は徐々にGaN結晶から供給される窒素原子で窒化され、カーボンを含有する窒化物を生成する。最終的に図2(B)に示すように、カーボンを含有した窒化物と一体化したa面GaN結晶層17が生成する。なお、図2(B)において、符号123は、カーボンを含有する窒化物層を示している。

【0028】

(iv)サファイア基板の剥離工程

次に、図2(C)に示すように、カーボンを含有する窒化物と一体化したa面GaN結晶層17から、r面サファイア基板10を剥離して除去する。

具体的には、a面GaN結晶層17を形成したHVPE装置の温度を成長温度から降温し、このa面GaN結晶層17を常温まで冷却する。

この冷却中に、a面GaN結晶層17とr面サファイア基板10の熱膨張係数の違いから、これらの積層体に歪みが生じ、a面GaN結晶層17とr面サファイア基板10とが分離されることとなる。

その後、剥離したa面GaN結晶層17の表面および裏面を研磨することで、平坦化した自立基板であるa面GaN基板を作製することができる。

【0029】

次に、本実施形態の作用効果について説明する。

r面サファイア基板10の上に、炭化物層11を形成し、この炭化物層11を窒化し、その後この窒化された炭化物層12の上でGaN結晶を成長させることにより、良好な結晶品質のa面GaNを得ることができる。

また、r面サファイア基板10上に炭化物層11を形成し、この炭化物層11を窒化することで、カーボンを含有する窒化物と一体化したa面GaN結晶層17から、サファイア基板10を容易に除去することができる。従って、従来技術のように、レーザ光を使用してGaN膜を熱分解したり、金属膜をエッチングしたりする必要がない。

【0030】

以上、図面を参照して本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

【0031】

上記実施形態における、炭化物層11、カーボンを含有する窒化物と一体化したa面GaN半導体層17等の膜厚、製造条件は単なる例示に過ぎず、形成する半導体層の組成、構造に応じて適宜変更可能である。

また、窒化した炭化物層12上にファセット構造のGaN膜14を形成する手段として特定のHVPE条件を用いたが、形成手段はこれに限定されない。例えば、前記実施形態と同様の方法で窒化した炭化物層12上にマスクとなるSiO2膜を作製し、サファイア基板10上にストライプ状の開口部を設け、開口部内でファセット構造のGaN膜14を形成させ、その後GaN半導体層16を成長させると、最終的に生成するカーボンを含有する窒化物と一体化したa面GaN半導体層17中に結晶欠陥が伝達されることが抑制される。このため、得られるGaN半導体基板の品質を向上させることができる。マスクのピッチ、マスクの幅、マスク間の開口部幅は、結晶欠陥伝達の抑制効果に優れる構成を選択する。例えばマスクのピッチあるいは開口部の幅を一定の規則性を有するように変化させることでファセット構造を大きくすることが可能である。また開口部の形状もストライプに限定せずに、格子状、ドット状なども適用可能である。

【0032】

また、前記実施形態のr面サファイア基板10を剥離する工程では、r面サファイア基板10、およびカーボンを含有する窒化物と一体化したa面GaN結晶層17を冷却することで、r面サファイア基板10を分離したが、これに限らず、カーボンを含有する窒化物と一体化したa面GaN結晶層17にダメージが加わらない程度の力を加えることで、r面サファイア基板10を剥離してもよい。

ただし、前記実施形態のように、冷却することにより、ほとんど外力を加えずに、r面サファイア基板10が分離除去されれば、カーボンを含有する窒化物と一体化したa面GaN結晶層17に加わるダメージを確実に抑制することができる。このため、損傷の少ない高品質のa面GaN半導体基板が安定的に得られる。

【0033】

このようなa面GaN半導体基板上にGaN系素子構造を作製すれば、結晶の上下面にアップダウン電極構造を有する発光ダイオードまたはレーザーダイオード等の発光素子を作ることが可能であり、高性能トランジスタ等の電子デバイスへの適用も可能である。好ましくは、a面GaN半導体基板は、鏡面に研摩され、ドライエッチングまたはケミカルメカニカルポリッシング(CMP)を施された後、この上に、発光ダイオードまたはレーザーダイオード等の発光素子、さらにはトランジスタ等の電子デバイスが作製される。また、a面GaN半導体基板を種結晶として、HVPE法、フラックス法、アモノサーマル法などにより高品質GaN結晶を成長させることが可能である。

【0034】

さらに、上記実施形態では、カーボンを含有する窒化物と一体化したa面GaN結晶層17を成長させた直後にr面サファイア基板10を分離していたが、これに限らず、a面GaN結晶層17上に発光ダイオード等の発光素子、さらには、トランジスタ等の電子デバイスを作製した後に、r面サファイア基板10を除去しても良い。

【0035】

また、前記実施形態では、単層のカーボンを含有する窒化物と一体化したa面GaN結晶層17を得たが、これに限られるものではない。本発明で製造されるGaN半導体基板は多層構造であっても良い。

なお、上記実施形態ではr面サファイア基板上へのa面GaN結晶層の成長について説明したが、m面GaN結晶層についても上記の好適な下地基板を選択することで成長が可能であり、m面GaN半導体基板を安定的に得ることが可能である。無極性面GaN半導体としては、GaNに限らずAlやInを含む窒化物半導体であっても構わない・

【実施例】

【0036】

以下、本発明をさらに詳細に説明するが、本発明は以下の例により制限されるものではない。

【0037】

(実施例1)

本実施例では、上記実施形態(図1および図2)で説明したものと同様の工程を用いた。本実施形態では、炭化物層として、炭化チタン層を形成した。下地基板としては、85mmφr面サファイア基板を使用した。

1.炭化チタン層の形成工程

成膜方法:反応性スパッタリング法

成膜温度:730〜760℃

成膜時間:8分

Ar圧力:0.3Pa

反応ガス圧力:メタン 0.1Pa

ターゲット:Ti

ターゲット出力:150W

膜厚 :40nm

得られた炭化チタン層のX線回折パターンにより、r面サファイア基板上に成膜した炭化チタンは、(111)配向であることが確認された(図5)。

【0038】

2.炭化チタン層を窒化する工程

窒化装置:HVPE装置

窒化温度:300℃〜900℃

窒化時間:35分

窒化ガス:NH3ガス、3.3l/min

この工程では、300℃から900℃に至る昇温過程で炭化チタン層を窒化した。

【0039】

3.無極性面GaN結晶層をエピタキシャル成長させる工程

(ファセット構造のGaN膜の形成)

成膜方法:HVPE法

ファセット形成温度:900℃

成膜時間:5分

ソース :Gaソース(850℃)

GaN膜形成ガス:HClガス 0.18l/min、NH3ガス3.3l/min

GaN膜厚さ:25μm

次に、GaN結晶層のエピタキシャル成長を行ない膜厚300μmとした。成膜温度の1040℃まで昇温する間もNH3ガスは供給した。

(GaN結晶層のエピタキシャル成長)

成長方法:HVPE法

成長温度:1040℃

成長ガス:HClガス 0.15l/min、NH3ガス1.5l/min

ソース :Gaソース(850℃)

成長時間:90分

GaN層厚さ:300 μm

炭化チタン層を窒化する工程と、無極性面GaN結晶層をエピタキシャル成長させる工程の温度プロファイルを図6に示す。なお、図6において、GaClの下側の矢印は、50分〜55分、70〜160分の間でGaClが発生していることを示し、NH3の下側の矢印は、矢印で示す間中、NH3ガスを供給していることを示している。

【0040】

4.サファイア基板の剥離工程

GaN結晶層を形成したHVPE装置の反応管の温度を降温し、常温まで冷却した。

GaN結晶層はサファイア基板から剥離した。得られたGaN結晶層のX線回折パターンを図7に、X線ロッキングカーブを図8に示す。これらから、GaNは、a面GaNであり、(11−20)半値幅が800arcsecと良好な結晶品質を有することが確認された。

【0041】

図9(A)、(B)に、GaN表面の顕微鏡像(100倍)を示し、図10に、GaN表面の顕微鏡像(200倍)を示す。

図11(A)、(B)は、GaN結晶層の断面の顕微鏡像(100倍)であり、図12は、GaN結晶層の断面の顕微鏡像(1000倍)である。

本実施例で得られたGaN結晶層表面は、平坦でありピットが少ないことが分かる。GaN結晶層の断面像からは、300μmの成長段階で、GaN結晶層が略平坦になっていることが分かる。

以上より、r面サファイア基板上に、炭化物層を成膜し、この炭化物層を窒化した後に、GaN結晶を成長させると、a面GaN結晶層が良好な結晶品質で得られることが分かった。

【0042】

(実施例2)

本実施例では、GaN結晶層をエピタキシャル成長させる工程の中で、ファセット構造のGaN膜の形成を行わなかった以外は実施例1で説明したものと同様の工程を用いた。

3.無極性面GaN結晶層をエピタキシャル成長させる工程

(GaN結晶層のエピタキシャル成長)

成長方法:HVPE法

成長温度:1040℃

成長ガス:HClガス 0.15l/min、NH3ガス1.5l/min

ソース :Gaソース(850℃)

成長時間:90分

GaN層厚さ:300 μm

【0043】

GaN結晶層はサファイア基板から剥離した。得られたGaN結晶層はa面GaNであり、(11−20)のX線ロッキングカーブ半値幅は900arcsecと比較的良好な結晶品質を有することが確認された。

【0044】

(実施例3)

本実施例では、炭化チタン層の形成工程、および炭化チタン層を窒化する工程を、炭化ジルコニウム層の形成工程、および炭化ジルコニウム層を窒化する工程に変更した以外は実施例1で説明したものと同様の工程を用いた。

1.炭化ジルコニウム層の形成工程

成膜方法:反応性スパッタリング法

成膜温度:730〜760℃

成膜時間:7分

Ar圧力:0.3Pa

反応ガス:メタン 0.1Pa

ターゲット:Zr

ターゲット出力:150W

膜厚 :40nm

【0045】

2.炭化ジルコニウム層を窒化する工程

窒化装置:HVPE装置

窒化温度:300℃〜900℃

窒化時間:35分

窒化ガス:NH3ガス、3.3l/min

この工程では、300℃から900℃に至る昇温過程で炭化ジルコニウム層を窒化した。

【0046】

引き続き、GaN結晶層をエピタキシャル成長させる工程、およびサファイア基板の剥離工程を実施したところ、GaN結晶層はサファイア基板から剥離した。得られたGaN結晶層はa面GaNであり、(11−20)のX線ロッキングカーブ半値幅は500arcsecと良好な結晶品質を有することが確認された。

【0047】

(実施例4)

本実施例では、炭化チタン層の形成工程、および炭化チタン層を窒化する工程を、炭化ハフニウム層の形成工程、および炭化ハフニウム層を窒化する工程に変更した以外は実施例1で説明したものと同様の工程を用いた。

1.炭化ハフニウム層の形成工程

成膜方法:反応性スパッタリング法

成膜温度:730〜760℃

成膜時間:7分

Ar圧力:0.3Pa

反応ガス:メタン 0.1Pa

ターゲット:Hf

ターゲット出力:150W

膜厚 :40nm

【0048】

2.炭化ハフニウム層を窒化する工程

窒化装置:HVPE装置

窒化温度:300℃〜900℃

窒化時間:35分

窒化ガス:NH3ガス、3.3l/min

この工程では、300℃から900℃に至る昇温過程で炭化ハフニウム層を窒化した。

【0049】

引き続き、GaN結晶層をエピタキシャル成長させる工程、およびサファイア基板の剥離工程を実施したところ、GaN結晶層はサファイア基板から剥離した。得られたGaN結晶層はa面GaNであり、(11−20)のX線ロッキングカーブ半値幅は600arcsecと良好な結晶品質を有することが確認された。

【0050】

(実施例5)

本実施例では、炭化チタン層の形成工程、および炭化チタン層を窒化する工程を、炭化ニオブ層の形成工程、および炭化ニオブ層を窒化する工程に変更した以外は実施例1で説明したものと同様の工程を用いた。

1.炭化ニオブ層の形成工程

成膜方法:反応性スパッタリング法

成膜温度:730〜760℃

成膜時間:7分

Ar圧力:0.3Pa

反応ガス:メタン 0.1Pa

ターゲット:Nb

ターゲット出力:150W

膜厚 :40nm

【0051】

2.炭化ニオブ層を窒化する工程

窒化装置:HVPE装置

窒化温度:300℃〜900℃

窒化時間:35分

窒化ガス:NH3ガス、3.3l/min

この工程では、300℃から900℃に至る昇温過程で炭化ニオブ層を窒化した。

【0052】

引き続き、GaN結晶層をエピタキシャル成長させる工程、およびサファイア基板の剥離工程を実施したところ、GaN結晶層はサファイア基板から剥離した。得られたGaN結晶層はa面GaNであり、(11−20)のX線ロッキングカーブ半値幅は600arcsecと良好な結晶品質を有することが確認された。

【0053】

(実施例6)

本実施例では、炭化チタン層の形成工程、および炭化チタン層を窒化する工程を、炭化バナジウム層の形成工程、および炭化バナジウム層を窒化する工程に変更した以外は実施例1で説明したものと同様の工程を用いた。

1.炭化バナジウム層の形成工程

成膜方法:反応性スパッタリング法

成膜温度:730〜760℃

成膜時間:7分

Ar圧力:0.3Pa

反応ガス:メタン 0.1Pa

ターゲット:V

ターゲット出力:150W

膜厚 :40nm

【0054】

2.炭化バナジウム層を窒化する工程

窒化装置:HVPE装置

窒化温度:300℃〜900℃

窒化時間:35分

窒化ガス:NH3ガス、3.3l/min

この工程では、300℃から900℃に至る昇温過程で炭化バナジウム層を窒化した。

【0055】

引き続き、GaN結晶層をエピタキシャル成長させる工程、およびサファイア基板の剥離工程を実施したところ、GaN結晶層はサファイア基板から剥離した。得られたGaN結晶層はa面GaNであり、(11−20)のX線ロッキングカーブ半値幅は900arcsecと比較的良好な結晶品質を有することが確認された。

【0056】

(実施例7)

本実施例では、炭化チタン層の形成工程、および炭化チタン層を窒化する工程を、炭化タンタル層の形成工程、および炭化タンタル層を窒化する工程に変更した以外は実施例1で説明したものと同様の工程を用いた。

1.炭化タンタル層の形成工程

成膜方法:反応性スパッタリング法

成膜温度:730〜760℃

成膜時間:9分

Ar圧力:0.3Pa

反応ガス:メタン 0.1Pa

ターゲット:Ta

ターゲット出力:150W

膜厚 :40nm

【0057】

2.炭化タンタル層を窒化する工程

窒化装置:HVPE装置

窒化温度:300℃〜900℃

窒化時間:35分

窒化ガス:NH3ガス、3.3l/min

この工程では、300℃から900℃に至る昇温過程で炭化タンタル層を窒化した。

【0058】

引き続き、GaN結晶層をエピタキシャル成長させる工程、およびサファイア基板の剥離工程を実施したところ、GaN結晶層はサファイア基板から剥離した。得られたGaN結晶層はa面GaNであり、(11−20)のX線ロッキングカーブ半値幅は700arcsecと良好な結晶品質を有することが確認された。

【0059】

(比較例1)

本比較例では、炭化チタン層の形成工程、および炭化チタン層を窒化する工程を除いた以外は実施例1で説明したものと同様の工程を用いた。下地基板としては、85mmφr面サファイア基板を使用した。

1. 無極性面GaN結晶層をエピタキシャル成長させる工程

(ファセット構造のGaN膜の形成)

成膜方法:HVPE法

ファセット形成温度:900℃

成膜時間:5分

ソース :Gaソース(850℃)

GaN膜形成ガス:HClガス 0.09l/min、NH3ガス3.3l/min

GaN膜厚さ:25μm

次に、GaN結晶層のエピタキシャル成長を行ない膜厚300μmとした。成膜温度の1040℃まで昇温する間もNH3ガスは供給した。

(GaN結晶層のエピタキシャル成長)

成膜方法:HVPE法

成膜温度:1040℃

成膜ガス:HClガス 0.15l/min、NH3ガス1.5l/min

ソース :Gaソース(850℃)

成長時間:90分

膜厚 :60 μm(目標:300μm)

【0060】

2.サファイア基板の剥離工程

GaN結晶層を形成したHVPE装置の反応管の温度を降温し、常温まで、冷却したが、GaN結晶層はエピタキシャル成長中にサファイア基板に密着したまま無定形の小片に割れたため目標の膜厚300μmに達する前にエピタキシャル成長を中止した。GaN結晶層の膜厚は60μmであった。

【0061】

(比較例2)

本比較例では、GaN結晶層のエピタキシャル成長時間を10分にした以外は比較例1で説明したものと同様の工程を用いた。下地基板としては、85mmφr面サファイア基板を使用した。

1.無極性面GaN結晶層をエピタキシャル成長させる工程

(ファセット構造のGaN膜の形成)

成膜方法:HVPE法

ファセット形成温度:900℃

成膜時間:5分

ソース :Gaソース(850℃)

GaN膜形成ガス:HClガス 0.09l/min、NH3ガス3.3l/min

GaN膜厚さ:25μm

次に、GaN結晶層のエピタキシャル成長を行ない膜厚300μmとした。成膜温度の1040℃まで昇温する間もNH3ガスは供給した。

(GaN結晶層のエピタキシャル成長)

成膜方法:HVPE法

成膜温度:1040℃

成膜ガス:HClガス 0.15l/min、NH3ガス1.5l/min

ソース :Gaソース(850℃)

成長時間:10分

膜厚 :20 μm

【0062】

2.サファイア基板の剥離工程

GaN結晶層を形成したHVPE装置の反応管の温度を降温し、常温まで、冷却したが、GaN結晶層はサファイア基板に密着したままで、剥離しなかった。得られたサファイア基板上のGaN結晶のX線ロッキングカーブを図13に示す。これらから、GaNは、a面GaNであり、(11−20)半値幅は950arcsecであった。

【0063】

(実施例8)

本実施例では、ファセット構造のGaN膜の厚さを変更した以外は実施例1で説明したものと同様の工程を用いた。

(ファセット構造のGaN膜の形成)

成膜方法:HVPE法

ファセット形成温度:900℃

成膜時間:0.5分〜5分

ソース :Gaソース(850℃)

GaN膜形成ガス:HClガス 0.18l/min、NH3ガス3.3l/min

GaN膜厚さ:3μm、5μm、10μm、15μm、20μm、25μmの各膜厚に制御した。

【0064】

(比較例3)

比較例3において、GaN膜の膜厚を1μm、35μmに変更した。他の条件は実施例8と同じである。

【0065】

(実施例8と比較例3の結果)

a面GaN半導体層の結晶性について(11―20)X線ロッキングカーブ半値幅で評価し、以下の結果が得られた。

1μm GaNはa面GaNであり、X船ロッキングカーブ半値幅は900arcsecであった。

3μm GaNはa面GaNであり、X線ロッキングカーブ半値幅は700arcsecであった。

5μm GaNはa面GaNであり、X線ロッキングカーブ半値幅は600arcsecであった。

10μm GaNはa面GaNであり、X線ロッキングカーブ半値幅は600arcsecであった。

15μm GaNはa面GaNであり、X線ロッキングカーブ半値幅は700arcsecであった。

20μm GaNはa面GaNであり、X線ロッキングカーブ半値幅は700arcsecであった。

25μm GaNはa面GaNであり、X船ロッキングカーブ半値幅は800arcsecであった。

35μm GaNはa面GaNであり、X線ロッキングカーブ半値幅は1000arcsecであった。

以上の実施例8および比較例3の結果より、GaN膜の膜厚は3μmから25μmとすることが好ましい。

【0066】

(実施例9)

本実施例では、炭化チタン層の形成工程において膜厚を5nm、100nm、140nm、200nmに変更した以外は実施例1で説明したものと同様の工程を用いた。

1.炭化チタン層の形成工程

成膜方法:反応性スパッタリング法

成膜温度:730〜760℃

成膜時間:1分、20分、28分および40分にすることで膜厚を制御した。

Ar圧力:0.3Pa

反応ガス:メタン 0.1Pa

ターゲット:Ti

ターゲット出力:150W

膜厚:5nm、100nm、140nmおよび200nmの各膜厚に制御した。

【0067】

(比較例4)

比較例4において、成膜時間を0.5分および48分とすることでGaN結晶膜の膜厚を3nmおよび240nmに変更した。他の条件は実施例9と同じである。

【0068】

(実施例9と比較例4の結果)

a面GaN半導体層の剥離状況に関しては、以下の結果が得られた。

3nm 作製したGaN結晶7枚中、6枚でクラックが発生し剥離できなかった。

5nm 作製したGaN結晶7枚中、7枚でクラックが発生せず剥離した。

100nm 作製したGaN結晶7枚中、7枚でクラックが発生せず剥離した。

140nm 作製したGaN結晶7枚中、7枚でクラックが発生せず剥離した。

200nm 作製したGaN結晶7枚中、7枚でクラックが発生せず剥離した。

240nm 作製したGaN結晶7枚中、5枚でクラックが発生し剥離できなかった。

以上の実施例9および比較例4の結果より、炭化物層の膜厚は10nmから200nmとすることが好ましい。

【0069】

(実施例10)

本実施例では、炭化チタン層を窒化する工程において、窒化を300℃保持、600℃保持または1050℃保持に変更した以外は実施例1で説明したものと同様の工程を用いた。

2.炭化チタン層を窒化する工程

窒化装置:HVPE装置

窒化温度:300℃、600℃および1050℃の各温度に制御した。

窒化時間:35分

窒化ガス:NH3ガス、3.3l/min

【0070】

(比較例5)

比較例5において、窒化温度を250℃および1100℃に変更した。他の条件は実施例10と同じである。

【0071】

(実施例10と比較例5の結果)

a面GaN半導体層の剥離状況に関しては、以下の結果が得られた。

250℃ 作製したGaN結晶7枚中、4枚でクラックが発生し剥離できなかった。

300℃ 作製したGaN結晶7枚中、7枚でクラックが発生せず剥離した。

600℃ 作製したGaN結晶7枚中、7枚でクラックが発生せず剥離した。

1050℃ 作製したGaN結晶7枚中、7枚でクラックが発生せず剥離した。

1100℃ 作製したGaN結晶7枚中、6枚でクラックが発生し剥離できなかった。

以上の実施例10および比較例5の結果より、炭化物層を窒化する工程は、300℃以上1050℃以下で行うことが好ましい。

【0072】

実施例1において、a面GaN半導体層をr面サファイア基板から剥離して得られたGaN結晶の表面および裏面をダイヤモンドスラリーで研磨することで、平坦化した自立基板である厚さ200μmのa面GaN自立基板を作製した。図14に作製したa面GaN自立基板を示す。

【図面の簡単な説明】

【0073】

【図1】本発明の実施形態にかかるGaN半導体基板の製造工程を示す模式図である。

【図2】本発明の実施形態にかかるGaN半導体基板の製造工程を示す模式図である。

【図3】本発明で使用される炭化物および窒化物の結晶構造と格子不整合率を示す表である。

【図4】本発明で使用される炭化物、窒化物およびサファイアの格子定数を示す表である。

【図5】実施例1の炭化チタンのX線回折パターンを示す図である。

【図6】実施例1の無極性面GaN結晶層をエピタキシャル成長させる工程の温度プロファイルを示す図である。

【図7】実施例1のGaN結晶層のX線回折パターンを示す図である。

【図8】実施例1のGaN結晶層のX線ロッキングカーブを示す図である。

【図9】実施例1のGaN結晶層の表面の顕微鏡像である。

【図10】実施例1のGaN結晶層の表面の顕微鏡像である。

【図11】実施例1のGaN結晶層の断面の顕微鏡像である。

【図12】実施例1のGaN結晶層の断面の顕微鏡像である。

【図13】比較例2のGaN結晶層のX線ロッキングカーブを示す図である。

【図14】本発明の実施例1で剥離したGaN結晶層から作製したa面GaN基板を示す図である。

【符号の説明】

【0074】

10 r面サファイア基板

11 炭化物層

12 一部が窒化された炭化物層

121 窒化物層

122 窒化していない炭化物層

123 カーボンを含有する窒化物層

14 ファセット構造のGaN膜

16 a面GaN結晶層

17 カーボンを含有する窒化物と一体化したa面GaN結晶層

【特許請求の範囲】

【請求項1】

下地基板上に、炭化チタン、炭化ジルコニウム、炭化ハフニウム、炭化ニオブ、炭化バナジウムおよび炭化タンタルからなる群より選択される炭化物からなる層を形成する工程と、

前記炭化物層を窒化する工程と、

窒化された前記炭化物層の上に、GaN結晶の無極性面を成長面としてエピタキシャル成長させて、無極性面GaN結晶層を形成する工程と、

前記下地基板を除去して、前記無極性面GaN結晶層を含むGaN半導体基板を得る工程と、

を含むことを特徴とするGaN半導体基板の製造方法。

【請求項2】

GaN結晶の無極性面を成長面としてエピタキシャル成長させる前記工程は、窒化された前記炭化物層の上にファセット構造のGaN膜を形成させながら、前記無極性面GaN結晶層を成長させる工程を含むことを特徴とする、請求項1に記載のGaN半導体基板の製造方法。

【請求項3】

前記ファセット構造のGaN膜の厚さが3μm以上25μm以下であることを特徴とする、請求項2に記載のGaN半導体基板の製造方法。

【請求項4】

GaN半導体基板を得る前記工程は、前記下地基板、前記窒化された炭化物層、前記無極性面GaN結晶層を成長温度から冷却し、この冷却過程で、前記無極性面GaN結晶層から、前記下地基板が分離除去されることを特徴とする、請求項1〜3のいずれか1項に記載のGaN半導体基板の製造方法。

【請求項5】

前記下地基板がr面サファイア基板であることを特徴とする、請求項1〜4のいずれか1項に記載のGaN半導体基板の製造方法。

【請求項6】

前記GaN結晶の無極性面がa面であることを特徴とする請求項5に記載のGaN半導体基板の製造方法

【請求項7】

前記炭化物層の厚さが5nm以上200nm以下であることを特徴とする、請求項6に記載のGaN半導体基板の製造方法。

【請求項8】

炭化物層を窒化する前記工程は、300℃以上1050℃以下で行われることを特徴とする、請求項7に記載のGaN半導体基板の製造方法。

【請求項9】

請求項1〜8のいずれか1項に記載のGaN半導体基板の製造方法により得られるGaN半導体基板。

【請求項1】

下地基板上に、炭化チタン、炭化ジルコニウム、炭化ハフニウム、炭化ニオブ、炭化バナジウムおよび炭化タンタルからなる群より選択される炭化物からなる層を形成する工程と、

前記炭化物層を窒化する工程と、

窒化された前記炭化物層の上に、GaN結晶の無極性面を成長面としてエピタキシャル成長させて、無極性面GaN結晶層を形成する工程と、

前記下地基板を除去して、前記無極性面GaN結晶層を含むGaN半導体基板を得る工程と、

を含むことを特徴とするGaN半導体基板の製造方法。

【請求項2】

GaN結晶の無極性面を成長面としてエピタキシャル成長させる前記工程は、窒化された前記炭化物層の上にファセット構造のGaN膜を形成させながら、前記無極性面GaN結晶層を成長させる工程を含むことを特徴とする、請求項1に記載のGaN半導体基板の製造方法。

【請求項3】

前記ファセット構造のGaN膜の厚さが3μm以上25μm以下であることを特徴とする、請求項2に記載のGaN半導体基板の製造方法。

【請求項4】

GaN半導体基板を得る前記工程は、前記下地基板、前記窒化された炭化物層、前記無極性面GaN結晶層を成長温度から冷却し、この冷却過程で、前記無極性面GaN結晶層から、前記下地基板が分離除去されることを特徴とする、請求項1〜3のいずれか1項に記載のGaN半導体基板の製造方法。

【請求項5】

前記下地基板がr面サファイア基板であることを特徴とする、請求項1〜4のいずれか1項に記載のGaN半導体基板の製造方法。

【請求項6】

前記GaN結晶の無極性面がa面であることを特徴とする請求項5に記載のGaN半導体基板の製造方法

【請求項7】

前記炭化物層の厚さが5nm以上200nm以下であることを特徴とする、請求項6に記載のGaN半導体基板の製造方法。

【請求項8】

炭化物層を窒化する前記工程は、300℃以上1050℃以下で行われることを特徴とする、請求項7に記載のGaN半導体基板の製造方法。

【請求項9】

請求項1〜8のいずれか1項に記載のGaN半導体基板の製造方法により得られるGaN半導体基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図13】

【図14】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図13】

【図14】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−120425(P2009−120425A)

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願番号】特願2007−294577(P2007−294577)

【出願日】平成19年11月13日(2007.11.13)

【出願人】(000165974)古河機械金属株式会社 (211)

【Fターム(参考)】

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願日】平成19年11月13日(2007.11.13)

【出願人】(000165974)古河機械金属株式会社 (211)

【Fターム(参考)】

[ Back to top ]