GaN基板およびその製造方法、GaN層接合基板の製造方法、ならびに半導体デバイスの製造方法

【課題】加工しろが小さく一様な加工が容易なGaN基板およびその製造方法、かかるGaN基板を用いたGaN層接合基板および半導体デバイスの製造方法を提供する。

【解決手段】GaN基板20は、第1領域20jと、第1領域20jに比べてGa/N組成比が高い第2領域20iとを含み、第2領域20iは、一方の主面20mから所定の深さDを中心に深さD−ΔDから深さD+ΔDまで広がり、深さDにおけるGa/N組成比と第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比との差が、深さD+ΔDにおけるGa/N組成比と第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比との差の3倍であり、第2領域20iのGa/N組成比が、第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比に対して1.05以上であるので、外部から加えられるエネルギーにより、第2領域20iで容易に分離される。

【解決手段】GaN基板20は、第1領域20jと、第1領域20jに比べてGa/N組成比が高い第2領域20iとを含み、第2領域20iは、一方の主面20mから所定の深さDを中心に深さD−ΔDから深さD+ΔDまで広がり、深さDにおけるGa/N組成比と第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比との差が、深さD+ΔDにおけるGa/N組成比と第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比との差の3倍であり、第2領域20iのGa/N組成比が、第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比に対して1.05以上であるので、外部から加えられるエネルギーにより、第2領域20iで容易に分離される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加工性に優れたGaN基板およびその製造方法、かかるGaN基板を用いたGaN層接合基板および半導体デバイスの製造方法に関する。

【背景技術】

【0002】

GaN基板は、切断、切削、研削および/または研磨などの方法により加工されて、発光デバイス、電子デバイスなどの半導体デバイスの製造に用いられる。たとえば、特表2003−527296号公報(特許文献1)は、GaNボウル(バルク結晶)を、IDソーまたはODソー、最も好ましくはワイヤーソーを用いて切断することによりGaNウエハを形成することを開示する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2003−527296号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、GaN基板は、脆性材料であるため、上記の特表2003−527296号公報(特許文献1)の切断による加工方法では、加工しろ(代)が大きくなるとともに一様な加工が困難であるという問題があった。

【0005】

本発明は、上記問題を解決して、加工しろが小さく一様な加工が容易なGaN基板およびその製造方法、かかるGaN基板を用いたGaN層接合基板および半導体デバイスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、第1領域と、第1領域に比べてGa/N組成比が高い第2領域とを含み、第2領域は、一方の主面から所定の深さDを中心に深さD−ΔDから深さD+ΔDまで広がり、深さDにおけるGa/N組成比と第1領域の深さD+4ΔD以上の深さにおけるGa/N組成比との差が、深さD+ΔDにおけるGa/N組成比と第1領域の深さD+4ΔD以上の深さにおけるGa/N組成比との差の3倍であり、第2領域のGa/N組成比が、第1領域の深さD+4ΔD以上の深さにおけるGa/N組成比に対して1.05以上であるGaN基板である。

【0007】

本発明にかかるGaN基板において、第2領域のGa組成は、第1領域の深さD+4ΔD以上の深さにおけるGa組成に対して1.05以上とすることができる。また、第2領域のN組成は、第1領域の深さD+4ΔD以上の深さにおけるN組成に対して0.94以下とすることができる。また、第2領域のGa組成およびN組成は、それぞれ第1領域の深さD+4ΔD以上の深さにおけるGa組成およびN組成と異なることができる。また、第2領域は、GaおよびN以外の元素のイオン、原子または電子を含むことができる。また、第2領域は結晶歪みを有する歪み領域であり、外部から加えられるエネルギーにより第2領域において分離され得る。ここで、上記エネルギーは、熱エネルギー、電磁波エネルギー、光エネルギー、力学的エネルギーおよび流体エネルギーの少なくともいずれかとすることができる。

【0008】

また、本発明は、第1領域と、第1領域に比べてGa/N組成比が高い第2領域とを含むGaN基板の製造方法であって、一方の主面側からイオン、原子もしくは電子を注入することにより、または、レーザを照射することにより、上記主面から所定の深さDを中心に深さD−ΔDから深さD+ΔDまで広がり上記注入または上記照射前のGa/N組成比に対して1.05倍以上のGa/N組成比を有する第2領域を形成するGaN基板の製造方法である。

【0009】

本発明にかかるGaN基板の製造方法において、第2領域のGa組成は、上記注入または上記照射前のGa組成に対して1.05以上とすることができる。また、第2領域のN組成は、上記注入または上記照射前のN組成に対して0.94以下とすることができる。また、第2領域のGa組成およびN組成は、それぞれ上記注入または上記照射前のGa組成およびN組成と異ならせることができる。

【0010】

また、本発明は、GaN層と、GaN層と化学組成が異なる異種基板と、が接合しているGaN層接合基板であって、上記のGaN基板を準備する第1工程と、GaN基板の主面に異種基板を接合する第2工程と、GaN基板を第2領域において分離して、異種基板に接合したGaN層を形成することにより、GaN層接合基板を得る第3工程と、を備えるGaN層接合基板の製造方法である。

【0011】

また、本発明は、上記の製造方法により得られたGaN層接合基板を準備する工程と、GaN層接合基板のGaN層上に、少なくとも1層のIII族窒化物半導体エピタキシャル層を形成する工程と、を備える半導体デバイスの製造方法である。

【発明の効果】

【0012】

本発明によれば、加工しろが小さく一様な加工が容易なGaN基板およびその製造方法、かかるGaN基板を用いたGaN層接合基板および半導体デバイスの製造方法を提供することができる。

【図面の簡単な説明】

【0013】

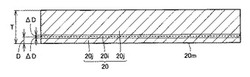

【図1】本発明にかかるGaN基板の一実施形態を示す概略断面図である。

【図2】本発明にかかるGaN基板におけるGa/N組成比の分布を示すグラフである。

【図3】本発明にかかるGaN層接合基板の製造方法の一実施形態を示す概略断面図である。ここで、(a)は第1工程を示し、(b)は第2工程を示し、)c)は第3工程を示す。

【図4】本発明にかかる半導体デバイスの製造方法により得られる半導体デバイスの一例を示す概略断面図である。

【図5】典型的な半導体デバイスの一例を示す概略断面図である。

【発明を実施するための形態】

【0014】

(実施形態1)

図1および図2を参照して、本発明にかかるGaN基板の一実施形態は、第1領域20jと、第1領域20jに比べてGa/N組成比が高い第2領域20iとを含み、第2領域20iは、一方の主面20mから所定の深さDを中心に深さD−ΔDから深さD+ΔDまで広がり、深さDにおけるGa/N組成比と第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比との差が、深さD+ΔDにおけるGa/N組成比と第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比との差の3倍であり、第2領域20iのGa/N組成比が、第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比に対して1.05以上である。

【0015】

ここで、GaN基板の上記部分におけるGa/N組成比とは、その部分におけるN組成に対するGa組成の比をいう。また、GaN基板の上記部分におけるGa組成およびN組成は、表面あるいは断面からAES(オージェ電子分光分析)により測定することができる。

【0016】

本実施形態のGaN基板20は、第2領域20iのGa/N組成比が第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比に比べて1.05以上に化学組成が異なっているため、第2領域20iは第1領域20jに比べて機械的強度が低下して加工されやすくなっている。このため、かかるGaN基板20は、外部から加えられるエネルギーにより、第2領域20iで容易に分離される。また、GaN基板20から分離されたGaN層20aおよび残部GaN基板20bにおける第2領域20iは、容易に研磨および/またはエッチングされる。

【0017】

上記のGaN基板の上記加工より容易にする観点から、第2領域20iのGa/N組成比は、第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比に対して、1.10以上が好ましく、1.15以上がより好ましく、1.20以上がさらに好ましい。一方、GaN基板の結晶性を回復させる観点から、5.00以下が好ましく、3.00以下がより好ましい。

【0018】

本実施形態のGaN基板20は、第2領域20iのGa/N組成比が、第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比に対して1.05以上になるように、第2領域20iの化学組成(具体的にはGaおよび/またはNの組成)を変化させることにより、製造することができる。第2領域20iのGaおよび/またはNの組成を変化させる方法には、特に制限は無いが、たとえば、図2(a)を参照して、GaN基板20の一方の主面20mから所定の深さDにGaおよびN以外の元素のイオン、原子もしくは電子を注入する方法、レーザを照射する方法など(図2(a)に、イオン、原子もしくは電子の注入またはレーザの照射Iを示す)が挙げられる。

【0019】

図2を参照して、本実施形態のGaN基板20において、上記のイオン、原子もしくは電子を注入する方法またはレーザを照射する方法により形成された第2領域20iは、主面20mからの深さDを中心に深さD−ΔDから深さD+ΔDまで広がっている。かかる第2領域20iにおいては、Ga/N組成比は、主面20mから深さDにおいて最大となり、深さ方向に関してほぼ正規分布をしている。第2領域20iの深さDにおけるGa/N組成比と第1領域の深さD+4ΔD以上の深さにおけるGa/N組成比との差H0は、深さD+ΔDにおけるGa/N組成比と第1領域の深さD+4ΔD以上の深さにおけるGa/N組成比との差H1の3倍となる。

【0020】

第2領域20iが形成されている深さDは、特に制限はないが、基板の分離を制御する観点から、0.1μm以上100μm以下が好ましく、0.2μm以上50μm以下がより好ましい。また、深さΔDは、イオン、原子もしくは電子の注入方法またはレーザの照射方法により異なるが、概ね深さ0.05D以上1D以下程度である。

【0021】

なお、本実施形態のGaN基板において、第1領域の深さD+Δ4D以上の深さのGa/N組成比を第2領域のGa/N組成比との対比の基準としたのは、第1領域の深さD+Δ4D以上の深さにおいては、上記注入または上記照射による化学組成の変動をほとんど受けていないと想定されるからである。

【0022】

本実施形態のGaN基板20において、第2領域20iの機械的強度を低下させて加工性を高める観点から、第2領域20iのGa組成は、第1領域20jの深さD+4ΔD以上の深さにおけるGa組成に対して、1.05以上が好ましく、1.07以上がより好ましく、1.10以上がさらに好ましい。一方、GaN基板の結晶性を回復させる観点から、3.00以下が好ましく、2.00以下がより好ましい。なお、第1領域の深さD+Δ4D以上の深さのGa組成を第2領域のGa組成との対比の基準としたのは、第1領域の深さD+Δ4D以上の深さにおいては、上記注入または上記照射による化学組成の変動をほとんど受けていないと想定されるからである。

【0023】

また、本実施形態のGaN基板20において、第2領域20iの機械的強度を低下させて加工性を高める観点から、第2領域20iのN組成は、第1領域20jの深さD+4ΔD以上の深さにおけるN組成に対して、0.94以下が好ましく、0.93以下がより好ましく、0.92以下がさらに好ましい。一方、GaN基板の結晶性を回復させる観点から、0.40以上が好ましく、0.50以上がより好ましい。なお、第1領域の深さD+Δ4D以上の深さのN組成を第2領域のN組成との対比の基準としたのは、第1領域の深さD+Δ4D以上の深さにおいては、上記注入または上記照射による化学組成の変動をほとんど受けていないと想定されるからである。

【0024】

また、本実施形態のGaN基板20において、第2領域20iの機械的強度を低下させて加工性を高める観点から、第2領域20iのGa組成およびN組成が、それぞれ第1領域20jの深さD+4ΔD以上の深さにおけるGa組成およびN組成と異なることが好ましい。

【0025】

また、本実施形態のGaN基板20において、第2領域20iは、結晶歪を有する歪み領域であり、外部から加えられるエネルギーにより第2領域20iにおいて分離することができる。ここで、外部から加えられるエネルギーとしては、特に制限は無いが、エネルギーを面内に均一に加えることができる観点から、熱エネルギー、電磁波エネルギー、光エネルギー、力学的エネルギーおよび流体の流れによりもたらされる流体エネルギーの少なくともいずれかを挙げることができる。

【0026】

ここで、第2領域20iの結晶歪みは、第2領域20iにおける所定のX線回折ピークに関して、第2領域20iにおけるそのX線回折ピークの位置と第1領域におけるそのX線回折ピークの位置との差によって評価することかできる。

【0027】

(実施形態2)

図1および図3(a)を参照して、本発明にかかるGaN基板の製造方法の一実施形態は、第1領域20jと、第1領域20jに比べてGa/N組成比が高い第2領域20iとを含む実施形態1のGaN基板の製造方法であって、一方の主面20m側からイオン、原子もしくは電子を注入することにより、または、レーザを照射することにより(図3(a)のIを参照)、主面20mから所定の深さDを中心に深さD−ΔDから深さD+ΔDまで広がり、注入または照射前のGa/N組成比に対して1.05倍以上のGa/N組成比を有する第2領域20iを形成するGaN基板の製造方法である。

【0028】

こうして製造されるGaN基板20は、第2領域20iのGa/N組成比が第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比に比べて1.05以上に化学組成が異なっているため、第2領域20iは第1領域20jに比べて機械的強度が低下して加工されやすくなっている。このため、かかるGaN基板20は、外部から加えられるエネルギーにより、第2領域20iで容易に分離される。また、GaN基板20から分離されたGaN層20aおよび残部GaN基板20bにおける第2領域20iは、容易に研磨および/またはエッチングされる。

【0029】

上記のGaN基板の上記加工より容易にする観点から、第2領域20iのGa/N組成比は、上記注入または照射前のGa/N組成比に対して、1.10以上が好ましく、1.15以上がより好ましく、1.20以上がさらに好ましい。一方、GaN基板の結晶性を回復させる観点から、5.00以下が好ましく、3.00以下がより好ましい。

【0030】

一方の主面20m側からイオン、原子もしくは電子を注入する方法には、特に制限は無く、イオン注入、プラズマガス注入などが挙げられる。また、注入される元素としては、特に制限は無いが、H(水素)、He(ヘリウム)、N(窒素)、Ne(ネオン)、Ar(アルゴン)などが挙げられる。上記元素のイオン、原子もしくは電子が注入される表面からの深さは、特に制限は無いが、分離を制御する観点から、0.1μm以上30μm以下が好ましい。さらに、上記元素のイオン、原子もしくは電子の注入が容易である観点から、それらが注入される深さDは、0.1μm以上10μm以下がより好ましく、0.3μm以上2μm以下がさらに好ましい。したがって、上記元素のイオン、原子もしくは電子の注入方法は、第1領域20jのGa/N組成比に比べて1.05以上のGa/N組成比を有する第2領域20iを、一方の主面20mからの距離が小さい(すなわち浅い)深さDに形成する方法として優れている。また、深さΔDは、上記元素のイオン、原子もしくは電子の種類および注入方法によって異なるが、概ね深さ0.05D以上1D以下である。

【0031】

また、一方の主面20m側からレーザを照射する方法には、特に制限は無く、フェムト秒レーザ、ピコ秒レーザなどを用いて短時間で高エネルギーのレーザを照射する方法などが挙げられる。レーザが照射される焦点となる表面からの深さは、特に制限は無いが、分離を制御する観点から、1μm以上200μm以下が好ましい。さらに、上記レーザによる表面損傷が少なく、またレーザ照射の焦点の制御が容易観点から、レーザ照射の焦点となる深さDは、5μm以上150μm以下がより好ましく、10μm以上100μm以下がさらに好ましい。したがって、上記レーザ照射の方法は、第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比に比べて1.05以上のGa/N組成比を有する第2領域20iを、一方の主面20mからの距離が大きい(すなわち深い)深さDに形成する方法として優れている。また、深さΔDは、上記レーザ照射の方法によって異なるが、概ね深さ0.05D以上1D以下である。

【0032】

本実施形態のGaN基板の製造方法において、第2領域20iの機械的強度を低下させて加工性を高める観点から、第2領域20iのGa組成は、上記注入または上記照射前のGa組成に対して、1.05以上が好ましく、1.07以上がより好ましく、1.10以上がさらに好ましい。一方、GaN基板の結晶性を回復させる観点から、3.00以下が好ましく、2.00以下がより好ましい。

【0033】

また、本実施形態のGaN基板の製造方法において、第2領域20iの機械的強度を低下させて加工性を高める観点から、第2領域20iのN組成は、上記注入または上記照射前のN組成に対して、0.94以下が好ましく、0.93以下がより好ましく、0.92以下がさらに好ましい。一方、GaN基板の結晶性を回復させる観点から、0.40以上が好ましく、0.50以上がより好ましい。

【0034】

また、本実施形態のGaN基板の製造方法において、第2領域20iの機械的強度を低下させて加工性を高める観点から、第2領域20iのGa組成およびN組成は、それぞれ上記注入または上記照射前のGa組成およびN組成と異なることが好ましい。

【0035】

(実施形態3)

図3を参照して、本発明にかかるGaN層接合基板の製造方法の一実施形態は、GaN層20aと、GaN層20aと化学組成が異なる異種基板10と、が接合しているGaN層接合基板1であって、実施形態1のGaN基板20を準備する第1工程(図3(a))と、GaN基板20の主面20mに異種基板10を接合する第2工程(図3(b))と、GaN基板20を第2領域20iにおいて分離して、異種基板10に接合したGaN層20aを形成することにより、GaN層接合基板1を得る第3工程(図3(c))と、を備える。

【0036】

本実施形態のGaN層接合基板の製造方法によれば、上記第1〜第3工程を備えることにより、GaN基板20に欠損を発生させること無く異種基板10を接合し、GaN基板20を第2領域20iの小さな分離しろ(代)で一様に分離して、異種基板10上にGaN層20aが接合したGaN層接合基板1が歩留まりよく得られる。以下、各工程について詳細に説明する。

【0037】

(第1工程)

図3(a)を参照して、本実施形態のGaN層接合基板の製造方法は、実施形態1のGaN基板20を準備する第1工程を備える。実施形態1のGaN基板20は、実施形態2のGaN基板20の製造方法により製造することにより準備できる。かかる第1工程により、第2領域20iにおいて小さな分離しろで一様に分離しやすいGaN基板が得られる。

【0038】

(第2工程)

図3(b)を参照して、本実施形態のGaN層接合基板の製造方法は、GaN基板20の主面20mに異種基板10を接合する第2工程を備える。かかる第2工程により、GaN基板20に異種基板10が接合される。

【0039】

GaN基板20の主面20mに異種基板10を接合する方法には、特に制限はないが、接合後高温で接合強度を保持できる点から、接合する面の表面を洗浄して直接張り合わせた後600℃〜1200℃程度に昇温して接合することによる直接接合法、プラズマやイオンなどで接合する面を活性化させ室温(たとえば10℃〜30℃)〜400℃程度の低温で接合することによる表面活性化法などが好ましく用いられる。また、GaN基板20および/または異種基板10に接着剤を塗布して接合する方法、GaN基板20と異種基板10との間の接合界面に金属を介在させて昇温することにより共晶接合する方法なども用いられる。

【0040】

また、GaN基板20の主面20mに接合する異種基板10は、特に制限はないが、製造されたGaN層接合基板1のGaN層20a上に、III族窒化物半導体エピタキシャル層を成長させる環境に耐え得る観点から、耐熱温度が1200℃以上であることが好ましく、1200℃以上においても耐腐食性を有することが好ましい。ここで、耐腐食性とは、塩化水素(HCl)ガス、アンモニア(NH3)ガスなどの腐食性の結晶成長雰囲気ガスに腐食されないことをいう。かかる観点から、好ましい異種基板として、サファイア基板、AlN基板、SiC基板、ZnSe基板、Si基板、SiO2層形成Si基板、ZnO基板、ZnS基板、石英基板、カーボン基板、ダイヤモンド基板、Ga2O3基板、ZrB2基板などが挙げられる。

【0041】

(第3工程)

図3(c)を参照して、本実施形態のGaN層接合基板の製造方法は、GaN基板20を第2領域20iにおいて分離して、異種基板10に接合したGaN層20aを形成することにより、GaN層接合基板1を得る第3工程を備える。かかる第3工程により、GaN基板20は、第2領域20iにおいて、異種基板10に接合しているGaN層20aと残部GaN基板20bとに分離される。こうして、異種基板10に厚さTDのGaN層20aが接合したGaN層接合基板1が得られる。

【0042】

第2領域20iにおいてGaN基板20を分離する方法は、外部から何らかのエネルギーを加える方法であれば特に制限はない。外部から加えられるエネルギーは、容易に分離ができる観点から、熱エネルギー、電磁波エネルギー、光エネルギー、力学的エネルギーおよび流体エネルギーの少なくともいずれかが好ましい。

【0043】

ここで、第2領域20iは、GaN基板20の一方の主面20mから深さD−ΔD〜深さD+ΔDの広がりを有するが、主面20mから深さDの領域(面領域)においてイオン、原子もしくは電子のドーズ量またはレーザの照射量が最大となり、Ga/N組成比が最も大きくなり、この付近で機械的強度が低下しやすい。したがって、GaN基板20は、通常、GaN基板20の一方の主面20mから深さDの領域(面領域)またはその付近において分離する。したがって、GaN層20aの厚さTDの値は、深さDの値に近く、深さD−ΔDから深さD+ΔDの間の値となる。

【0044】

(実施形態4)

図4を参照して、本発明にかかる半導体デバイスの製造方法の一実施形態は、実施形態3の製造方法により得られたGaN層接合基板1を準備する工程と、GaN層接合基板1のGaN層20a上に、少なくとも1層のIII族窒化物半導体エピタキシャル層30を形成する工程と、を備える。

【0045】

本実施形態の半導体デバイスの製造方法によれば、上記工程を備えることにより、GaN層接合基板1のGaN層20aの主面上に、結晶性の高いIII族窒化物半導体エピタキシャル層30を、GaN層20aの結晶性を維持しつつ熱膨張係数の差による転位の発生を抑制して、1層以上成長させることができるため、特性の高い半導体デバイスが得られる。

【0046】

少なくとも1層のIII族窒化物半導体エピタキシャル層30を成長させる方法は、特に制限はないが、良質なIII族窒化物半導体エピタキシャル層30を成長させる観点から、MOCVD法、HVPE法、MBE法などの気相法が好ましく用いられる。

【0047】

具体的には、図4を参照して、GaN層接合基板1のGaN層20aの主面上に、MOCVD法により、III族窒化物半導体エピタキシャル層30として、n型GaN層31、n型AlsGa1-sN層32、InuGa1-uN層およびInvGa1-vN層からなるMQW(多重量子井戸)構造を有する発光層33、p型AltGa1-tN層34、p型GaN層35を順次成長させる。次に、メサエッチングによりn型GaN層31の一部の表面を露出させる。次に、真空蒸着法または電子ビーム蒸着法により、p型GaN層35上にp側電極51を、表面が露出したn型GaN層31上にn側電極52を形成する。このようにして、III族窒化物半導体デバイスとして、特性のよい発光デバイスが得られる。

【実施例】

【0048】

(参考例1)

HVPE法により成長させた直径2インチ(5.08cm)×厚さ400μmの六方晶のGaNウエハを、ダイヤ砥粒を用いて研磨し、スクラッチが確認されたGaN基板を準備し、それを4分割した分割GaN基板を7枚分準備した。かかる分割GaN基板のうち、6枚の分割GaN基板を35質量%塩酸に浸漬した。浸漬時間は、2枚の分割GaN基板について、それぞれ5分、15分、および30分であった。6枚の分割GaN基板は、上記塩酸に浸漬した後、純水でリンスし、窒素ブローで乾燥させた。上記塩酸洗浄後の上記分割GaN基板のスクラッチは、顕微鏡観察により、塩酸洗浄前と同程度と確認された。

【0049】

次に、上記塩酸洗浄を行った2枚の分割GaN基板のうち1枚の分割GaN基板の一方の主面であるGa表面近傍およびGa表面からArイオンで1μmエッチングした面について、AES(オージェ電子分光分析)により、Ga組成およびN組成を測定して、Ga/N組成比(N組成に対するGa組成の比をいう、以下同じ)を算出した。次いで、Arイオンでエッチングした面におけるGa/N組成比[(Ga/N)1]に対する表面近傍のGa/N組成比[(Ga/N)2]、すなわち[(Ga/N)2]/[(Ga/N)1]を算出した。また、Arイオンでエッチングした面におけるGa組成[(Ga)1]に対する表面近傍のGa組成[(Ga)2]の比[(Ga)2]/[(Ga)1]、Arイオンでエッチングした面におけるN組成[(N)1]に対する表面近傍のN組成[(N)2]の比[(N)2]/[(N)1]を算出した。

【0050】

また、上記塩酸洗浄を行った2枚の分割GaN基板のうち残りの1枚の分割GaN基板および上記塩酸洗浄を行わなかった1枚の分割GaN基板の表面を、粒径1μmのダイヤモンド砥粒を用いて機械研磨を行い、スクラッチを除去できるまでの研磨時間を測定し、そのときの表面粗さRaを測定した。ここで、表面粗さRaは、JIS B 0601に規定される算術平均粗さRaをいい、粗さ曲線から、その平均線の方向に基準長さだけ抜き取り、この抜き取り部分の平均線から測定曲線までの距離(偏差の絶対値)を合計し平均した値と定義される。表面粗さRaは、光干渉式表面粗さ計を用いて200μm角の範囲で測定した。結果を表1にまとめた。

【0051】

【表1】

【0052】

表1から明らかなように、[(Ga/N)2]/[(Ga/N)1]が1.05以上であり、さらに好ましくは[(Ga)2]/[(Ga)1]が1.05以上または[(N)2]/[(N)1]が0.94以下であるGaN基板は、研磨時間が短くなり、また表面粗さRaが小さくなり、加工性が向上していることがわかった。

【0053】

(実施例1)

酸素をドーピングした直径2インチ(5.08cm)×厚さ2000μmの両主面が鏡面研磨されたGaN基板を4枚準備した。GaN基板は六方晶であり、その一方の主面はGa表面((0001)表面)であった。また、GaN基板は、比抵抗が1Ω・cm以下であり、キャリア濃度が1×1017cm-3以上であった。ここで、比抵抗およびキャリア濃度は、ホール測定装置により測定した。

【0054】

上記GaN基板のGa表面側からフェムト秒レーザを照射した。レーザ焦点はGa表面から70μmの深さに合わせた。フェムト秒レーザのパワーは、2μJ、5μJ、または10μJとした。また、1枚のGaN基板はリファレンスとしてレーザ照射を行わなかった。光学顕微鏡観察では、いずれのパワーでも照射部分が溶断することはなかった。

【0055】

それぞれのGaN基板を割って、断面のAESを行って、レーザが照射されていない主面側(レーザ照射主面から深さD+4ΔDより深い第1領域)のGa/N組成比[(Ga/N)1]に対するレーザの焦点近傍(レーザ照射主面から深さD+ΔDの第2領域)のGa/N組成表面近傍のGa/N組成比[(Ga/N)2]、すなわち[(Ga/N)2]/[(Ga/N)1]を算出した。また、レーザが照射されていない主面側(レーザ照射主面から深さD+4ΔDより深い第1領域)のGa組成[(Ga)1]に対するレーザ焦点近傍(レーザ照射主面から深さD+ΔDの第2領域)のGa組成[(Ga)2]の比[(Ga)2]/[(Ga)1]、レーザが照射されていない主面側(レーザ照射主面から深さD+4ΔDより深い第1領域)のN組成[(N)1]に対するレーザ焦点近傍(レーザ照射主面から深さD+ΔDの第2領域)のN組成[(N)2]の比[(N)2]/[(N)1]を算出した。レーザ照射を行ったいずれのGaN基板についても、Ga表面から約50μmの深さDにおいて[(Ga/N)2]/[(Ga/N)1]が最大になった。なお、レーザを照射しなかったGaN基板も半分に分割して、分割した断面のAESを行ったところ、そのGa/N組成比[(Ga/N)0]、Ga組成[(Ga)0]およびN組成[(N)0]は均一であり、それぞれ、Ga/N組成比[(Ga/N)1]、Ga組成[(Ga)1]およびN組成[(N)1]と同じであった。

【0056】

また、これらのGaN基板の残った部分(残GaN基板)のレーザ照射を行った付近でワイヤーソーによるダイシング加工を行った。レーザ照射を行わなかったGaN基板の加工時間に対するレーザ照射を行ったGaN基板の加工時間の相対比を算出した。上記の結果を表2にまとめた。

【0057】

【表2】

【0058】

表2から明らかなように、[(Ga/N)2]/[(Ga/N)1]が1.05以上であり、さらに好ましくは[(Ga)2]/[(Ga)1]が1.05以上または[(N)2]/[(N)1]が0.94以下であるGaN基板は、ダイシング加工時間が短くなり、加工性が向上していることがわかった。

【0059】

(実施例2)

酸素をドーピングした直径2インチ(5.08cm)×厚さ300μmの両主面が鏡面研磨されたGaN基板を3枚準備した。GaN基板は六方晶であり、その一方の主面はGa表面((0001)表面)であった。また、GaN基板は、比抵抗が1Ω・cm以下であり、キャリア濃度が1×1017cm-3以上であった。

【0060】

上記GaN基板のうち2枚のGaN基板のGa表面側からHイオンを注入した。Hイオンの加速電圧は100keVで、ドーズ量は1×1017cm-2または2×1017cm-2とした。Hイオンを注入したGaN基板を半分に分割し、分割した一方のGaN基板の断面のAESを行って、Hイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のGa/N組成比[(Ga/N)1]に対するHイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)Ga/N組成比[(Ga/N)2]、すなわち[(Ga/N)2]/[(Ga/N)1]を算出した。また、Hイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のGa組成[(Ga)1]に対するHイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)のGa組成[(Ga)2]の比[(Ga)2]/[(Ga)1]、Hイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のN組成[(N)1]に対するHイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)のN組成[(N)2]の比[(N)2]/[(N)1]を算出した。Hイオン注入を行ったいずれのGaN基板についても、Ga表面から約0.7μmの深さDにおいて[(Ga/N)2]/[(Ga/N)1]が最大になった。なお、Hイオン注入をしなかったGaN基板も半分に分割して、分割した断面のAESを行ったところ、そのGa/N組成比[(Ga/N)0]、Ga組成[(Ga)0]およびN組成[(N)0]は均一であり、それぞれ、Ga/N組成比[(Ga/N)1]、Ga組成[(Ga)1]およびN組成[(N)1]と同じであった。

【0061】

また、上記の分割により残った一方のGaN基板をHイオン注入側からビッカース圧子を当て、20gfの荷重を加えて、クラックの発生の有無を調べた。さらに、残った一方のGaN基板のHイオン注入側表面から研磨を行い、ビッカース圧子の圧痕がなくなるまでの研磨時間を比較した。水素イオン注入を行わなかったGaN基板における上記分割により残った一方のGaN基板の上記研磨時間に対する上記Hイオン注入を行ったGaN基板における上記分割により残った一方のGaN基板の上記研磨時間の相対比を算出した。上記の結果を表3にまとめた。

【0062】

【表3】

【0063】

表3から明らかなように、[(Ga/N)2]/[(Ga/N)1]が1.05以上であり、さらに好ましくは[(Ga)2]/[(Ga)1]が1.05以上または[(N)2]/[(N)1]が0.94以下であるGaN基板は、クラックの発生が無く、研磨時間が短くなり、加工性が向上していることがわかった。

【0064】

(実施例3)

酸素をドーピングした直径2インチ(5.08cm)×厚さ300μmの両主面が鏡面研磨されたGaN基板を3枚準備した。GaN基板は六方晶であり、その一方の主面はGa表面((0001)表面)であった。また、GaN基板は、比抵抗が1Ω・cm以下であり、キャリア濃度が1×1017cm-3以上であった。

【0065】

上記GaN基板のうち2枚のGaN基板のGa表面側からHeイオンを注入した。Heイオンの加速電圧は100keVで、ドーズ量は5×1016cm-2または2.5×1017cm-2とした。Heイオンを注入したGaN基板を半分に分割し、分割した一方のGaN基板の断面のAESを行って、Heイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のGa/N組成比[(Ga/N)1]に対するHeイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)Ga/N組成比[(Ga/N)2]、すなわち[(Ga/N)2]/[(Ga/N)1]を算出した。また、Heイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のGa組成[(Ga)1]に対するHeイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)のGa組成[(Ga)2]の比[(Ga)2]/[(Ga)1]、Heイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のN組成[(N)1]に対するHeイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)のN組成[(N)2]の比[(N)2]/[(N)1]を算出した。Heイオン注入を行ったいずれのGaN基板についても、Ga表面から約0.6μmの深さDにおいて[(Ga/N)2]/[(Ga/N)1]が最大になった。なお、Heイオン注入をしなかったGaN基板も半分に分割して、分割した断面のAESを行ったところ、そのGa/N組成比[(Ga/N)0]、Ga組成[(Ga)0]およびN組成[(N)0]は均一であり、それぞれ、Ga/N組成比[(Ga/N)1]、Ga組成[(Ga)1]およびN組成[(N)1]と同じであった。

【0066】

また、上記の分割により残った一方のGaN基板をHeイオン注入側からビッカース圧子を当て、20gfの荷重を加えて、クラックの発生の有無を調べた。さらに、残った一方のGaN基板のHeイオン注入側表面から研磨を行い、ビッカース圧子の圧痕がなくなるまでの研磨時間を比較した。Heイオン注入を行わなかったGaN基板における上記分割により残った一方のGaN基板の上記研磨時間に対する上記Heイオン注入を行ったGaN基板における上記分割により残った一方のGaN基板の上記研磨時間の相対比を算出した。上記の結果を表4にまとめた。

【0067】

【表4】

【0068】

表4から明らかなように、[(Ga/N)2]/[(Ga/N)1]が1.05以上であり、さらに好ましくは[(Ga)2]/[(Ga)1]が1.05以上または[(N)2]/[(N)1]が0.94以下であるGaN基板は、クラックの発生が無く、研磨時間が短くなり、加工性が向上していることがわかった。

【0069】

(実施例4)

酸素をドーピングした直径2インチ(5.08cm)×厚さ300μmの両主面が鏡面研磨されたGaN基板を3枚準備した。GaN基板は六方晶であり、その一方の主面はGa表面((0001)表面)であった。また、GaN基板は、比抵抗が1Ω・cm以下であり、キャリア濃度が1×1017cm-3以上であった。

【0070】

上記GaN基板のうち2枚のGaN基板のGa表面側からHイオンを注入した。Hイオンの加速電圧は160keVで、ドーズ量は8×1016cm-2または1.7×1017cm-2とした。Hイオンを注入したGaN基板を半分に分割し、分割した一方のGaN基板の断面のAESを行って、Hイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のGa/N組成比[(Ga/N)1]に対するHイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)Ga/N組成比[(Ga/N)2]、すなわち[(Ga/N)2]/[(Ga/N)1]を算出した。また、Hイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のGa組成[(Ga)1]に対するHイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)のGa組成[(Ga)2]の比[(Ga)2]/[(Ga)1]、Hイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のN組成[(N)1]に対するHイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)のN組成[(N)2]の比[(N)2]/[(N)1]を算出した。Hイオン注入を行ったいずれのGaN基板についても、Ga表面から約1.1μmの深さDにおいて[(Ga/N)2]/[(Ga/N)1]が最大になった。なお、Hイオン注入をしなかったGaN基板も半分に分割して、分割した断面のAESを行ったところ、そのGa/N組成比[(Ga/N)0]、Ga組成[(Ga)0]およびN組成[(N)0]は均一であり、それぞれ、Ga/N組成比[(Ga/N)1]、Ga組成[(Ga)1]およびN組成[(N)1]と同じであった。

【0071】

また、上記の分割により残った一方のGaN基板をHイオン注入側からビッカース圧子を当て、20gfの荷重を加えて、クラックの発生の有無を調べた。さらに、残った一方のGaN基板のHイオン注入側表面から研磨を行い、ビッカース圧子の圧痕がなくなるまでの研磨時間を比較した。水素イオン注入を行わなかったGaN基板における上記分割により残った一方のGaN基板の上記研磨時間に対する上記Hイオン注入を行ったGaN基板における上記分割により残った一方のGaN基板の上記研磨時間の相対比を算出した。上記の結果を表5にまとめた。

【0072】

【表5】

【0073】

表5から明らかなように、[(Ga/N)2]/[(Ga/N)1]が1.05以上であり、さらに好ましくは[(Ga)2]/[(Ga)1]が1.05以上または[(N)2]/[(N)1]が0.94以下であるGaN基板は、クラックの発生が無く、研磨時間が短くなり、加工性が向上していることがわかった。

【0074】

(実施例5)

酸素をドーピングした直径2インチ(5.08cm)×厚さ300μmの両主面が鏡面研磨されたGaN基板を準備した。GaN基板は六方晶であり、その一方の主面はGa表面((0001)表面)であった。また、GaN基板は、比抵抗が1Ω・cm以下であり、キャリア濃度が1×1017cm-3以上であった。

【0075】

次に、上記GaN基板のN表面側からHイオンを注入した。Hイオンの加速電圧は100keVで、ドーズ量は7×1017cm-2とした。

【0076】

次に、上記のHイオン注入GaN基板の活性化されたN表面と、厚さ350μmのSi下地基板表面に厚さ100nmのSiO2層が形成されたSiO2/Siテンプレート基板(異種基板)との活性化されたSiO2層表面とを接合させた。ここで、SiO2/Siテンプレート基板の作製は、Si下地基板の表面を熱酸化させることにより行った。また、Hイオン注入GaN基板のN表面およびSiO2/Siテンプレート基板のSiO2層表面の活性化は、RIE(反応性イオンエッチング)を用いて上記表面にガスプラズマに接触させることにより行った。ガスプラズマ条件は、Arガス流量が50sccm(1sccmは、標準状態の気体が1分間に1cm3流れる流量をいう)Arガスの雰囲気圧力が6.7Pa、RFパワーが100Wであった。また、N表面を活性化させたHイオン注入基板とSiO2層を活性化させたSiO2/Siテンプレート基板との接合は、大気中25℃の雰囲気温度下0.5MPaの圧力を加えることによりで行った。さらに、接合強度を高めるために、N2ガス雰囲気中200℃で2時間熱処理を行った。

【0077】

次に、Hイオン注入GaN基板とSiO2/Siテンプレート基板とが接合した基板を、N2ガス雰囲気中800℃で1時間熱処理することにより、Hイオン注入GaN基板がHイオン注入領域(第2領域)で分離して、SiO2/Siテンプレート基板(異種基板)に厚さ0.8μmのGaN層が接合したGaN層接合基板が得られた。

【0078】

上記で得られたGaN層接合基板のGaN層の上記第2領域および第2領域以外の第1領域は、AESを行ったところ、[(Ga/N)2]/[(Ga/N)1]が1.36、[(Ga)2]/[(Ga)1]/が1.14、および[(N)2]/[(N)1]が0.84であった。

【0079】

すなわち、[(Ga/N)2]/[(Ga/N)1]が1.05以上であり、さらに好ましくは[(Ga)2]/[(Ga)1]が1.05以上または[(N)2]/[(N)1]が0.94以下であるGaN基板を用いることにより、加工性よく、GaN層接合基板が得られることがわかった。

【0080】

(実施例6)

図4を参照して、実施例5において製造したGaN層接合基板を用いて、以下のようにして半導体デバイスAを製造した。すなわち、上記のGaN層接合基板1のGaN層20a上に、MOCVD法により、III族窒化物半導体エピタキシャル層30として、厚さ5μmのn型GaN層31、厚さ0.5μmのn型Al0.05Ga0.95N層(n型AlsGa1-sN層32)、6対のIn0.15Ga0.85N層およびIn0.01Ga0.99N層からなるMQW(多重量子井戸)構造を有する厚さ100nmの発光層33、厚さ20nmのp型Al0.20Ga0.80N層(p型AltGa1-tN層34)、厚さ0.15μmのp型GaN層35を順次成長させた。次に、メサエッチングによりn型GaN層31の一部の表面を露出させた。次に、真空蒸着法または電子ビーム蒸着法により、p型GaN層35上にp側電極51を、表面が露出したn型GaN層31上にn側電極52を形成した。

【0081】

一方、上記半導体デバイスと比較するため、典型的な半導体デバイスRを以下のようにして作製した。図5を参照して、まず、サファイア基板(異種基板10)上に、MOCVD法により、厚さ50nmのAlNバッファ層(III族窒化物バッファ層3)を形成した以外は、上記半導体デバイスAと同様にして、III族窒化物半導体エピタキシャル層30、p側電極51およびn側電極52を形成した。

【0082】

上記半導体デバイスAおよびRについて、注入電流80mAでピーク波長450nmにおける発光スペクトルの発光強度をEL(エレクトロルミネッセンス)法により測定したところ、半導体デバイスRの発光強度に対する半導体デバイスAの相対発光強度は、1.22となった。このことから、結晶性の高いGaN層を有するGaN層接合基板を用いることにより特性の高い半導体デバイスが得られることが確認できた。

【0083】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した説明でなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内のすべての変更が含まれることが意図される。

【符号の説明】

【0084】

1 GaN層接合基板、3 III族窒化物バッファ層、10 異種基板、20 GaN基板、20a GaN層、20b 残部GaN基板、20i 第2領域、20j 第1領域、20m 主面、30 III族窒化物半導体エピタキシャル層、31 n型GaN層、32 n型AlsGa1-sN層、33 発光層、34 p型AltGa1-tN層、35 p型GaN層、51 p側電極、52 n側電極。

【技術分野】

【0001】

本発明は、加工性に優れたGaN基板およびその製造方法、かかるGaN基板を用いたGaN層接合基板および半導体デバイスの製造方法に関する。

【背景技術】

【0002】

GaN基板は、切断、切削、研削および/または研磨などの方法により加工されて、発光デバイス、電子デバイスなどの半導体デバイスの製造に用いられる。たとえば、特表2003−527296号公報(特許文献1)は、GaNボウル(バルク結晶)を、IDソーまたはODソー、最も好ましくはワイヤーソーを用いて切断することによりGaNウエハを形成することを開示する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2003−527296号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、GaN基板は、脆性材料であるため、上記の特表2003−527296号公報(特許文献1)の切断による加工方法では、加工しろ(代)が大きくなるとともに一様な加工が困難であるという問題があった。

【0005】

本発明は、上記問題を解決して、加工しろが小さく一様な加工が容易なGaN基板およびその製造方法、かかるGaN基板を用いたGaN層接合基板および半導体デバイスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、第1領域と、第1領域に比べてGa/N組成比が高い第2領域とを含み、第2領域は、一方の主面から所定の深さDを中心に深さD−ΔDから深さD+ΔDまで広がり、深さDにおけるGa/N組成比と第1領域の深さD+4ΔD以上の深さにおけるGa/N組成比との差が、深さD+ΔDにおけるGa/N組成比と第1領域の深さD+4ΔD以上の深さにおけるGa/N組成比との差の3倍であり、第2領域のGa/N組成比が、第1領域の深さD+4ΔD以上の深さにおけるGa/N組成比に対して1.05以上であるGaN基板である。

【0007】

本発明にかかるGaN基板において、第2領域のGa組成は、第1領域の深さD+4ΔD以上の深さにおけるGa組成に対して1.05以上とすることができる。また、第2領域のN組成は、第1領域の深さD+4ΔD以上の深さにおけるN組成に対して0.94以下とすることができる。また、第2領域のGa組成およびN組成は、それぞれ第1領域の深さD+4ΔD以上の深さにおけるGa組成およびN組成と異なることができる。また、第2領域は、GaおよびN以外の元素のイオン、原子または電子を含むことができる。また、第2領域は結晶歪みを有する歪み領域であり、外部から加えられるエネルギーにより第2領域において分離され得る。ここで、上記エネルギーは、熱エネルギー、電磁波エネルギー、光エネルギー、力学的エネルギーおよび流体エネルギーの少なくともいずれかとすることができる。

【0008】

また、本発明は、第1領域と、第1領域に比べてGa/N組成比が高い第2領域とを含むGaN基板の製造方法であって、一方の主面側からイオン、原子もしくは電子を注入することにより、または、レーザを照射することにより、上記主面から所定の深さDを中心に深さD−ΔDから深さD+ΔDまで広がり上記注入または上記照射前のGa/N組成比に対して1.05倍以上のGa/N組成比を有する第2領域を形成するGaN基板の製造方法である。

【0009】

本発明にかかるGaN基板の製造方法において、第2領域のGa組成は、上記注入または上記照射前のGa組成に対して1.05以上とすることができる。また、第2領域のN組成は、上記注入または上記照射前のN組成に対して0.94以下とすることができる。また、第2領域のGa組成およびN組成は、それぞれ上記注入または上記照射前のGa組成およびN組成と異ならせることができる。

【0010】

また、本発明は、GaN層と、GaN層と化学組成が異なる異種基板と、が接合しているGaN層接合基板であって、上記のGaN基板を準備する第1工程と、GaN基板の主面に異種基板を接合する第2工程と、GaN基板を第2領域において分離して、異種基板に接合したGaN層を形成することにより、GaN層接合基板を得る第3工程と、を備えるGaN層接合基板の製造方法である。

【0011】

また、本発明は、上記の製造方法により得られたGaN層接合基板を準備する工程と、GaN層接合基板のGaN層上に、少なくとも1層のIII族窒化物半導体エピタキシャル層を形成する工程と、を備える半導体デバイスの製造方法である。

【発明の効果】

【0012】

本発明によれば、加工しろが小さく一様な加工が容易なGaN基板およびその製造方法、かかるGaN基板を用いたGaN層接合基板および半導体デバイスの製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明にかかるGaN基板の一実施形態を示す概略断面図である。

【図2】本発明にかかるGaN基板におけるGa/N組成比の分布を示すグラフである。

【図3】本発明にかかるGaN層接合基板の製造方法の一実施形態を示す概略断面図である。ここで、(a)は第1工程を示し、(b)は第2工程を示し、)c)は第3工程を示す。

【図4】本発明にかかる半導体デバイスの製造方法により得られる半導体デバイスの一例を示す概略断面図である。

【図5】典型的な半導体デバイスの一例を示す概略断面図である。

【発明を実施するための形態】

【0014】

(実施形態1)

図1および図2を参照して、本発明にかかるGaN基板の一実施形態は、第1領域20jと、第1領域20jに比べてGa/N組成比が高い第2領域20iとを含み、第2領域20iは、一方の主面20mから所定の深さDを中心に深さD−ΔDから深さD+ΔDまで広がり、深さDにおけるGa/N組成比と第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比との差が、深さD+ΔDにおけるGa/N組成比と第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比との差の3倍であり、第2領域20iのGa/N組成比が、第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比に対して1.05以上である。

【0015】

ここで、GaN基板の上記部分におけるGa/N組成比とは、その部分におけるN組成に対するGa組成の比をいう。また、GaN基板の上記部分におけるGa組成およびN組成は、表面あるいは断面からAES(オージェ電子分光分析)により測定することができる。

【0016】

本実施形態のGaN基板20は、第2領域20iのGa/N組成比が第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比に比べて1.05以上に化学組成が異なっているため、第2領域20iは第1領域20jに比べて機械的強度が低下して加工されやすくなっている。このため、かかるGaN基板20は、外部から加えられるエネルギーにより、第2領域20iで容易に分離される。また、GaN基板20から分離されたGaN層20aおよび残部GaN基板20bにおける第2領域20iは、容易に研磨および/またはエッチングされる。

【0017】

上記のGaN基板の上記加工より容易にする観点から、第2領域20iのGa/N組成比は、第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比に対して、1.10以上が好ましく、1.15以上がより好ましく、1.20以上がさらに好ましい。一方、GaN基板の結晶性を回復させる観点から、5.00以下が好ましく、3.00以下がより好ましい。

【0018】

本実施形態のGaN基板20は、第2領域20iのGa/N組成比が、第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比に対して1.05以上になるように、第2領域20iの化学組成(具体的にはGaおよび/またはNの組成)を変化させることにより、製造することができる。第2領域20iのGaおよび/またはNの組成を変化させる方法には、特に制限は無いが、たとえば、図2(a)を参照して、GaN基板20の一方の主面20mから所定の深さDにGaおよびN以外の元素のイオン、原子もしくは電子を注入する方法、レーザを照射する方法など(図2(a)に、イオン、原子もしくは電子の注入またはレーザの照射Iを示す)が挙げられる。

【0019】

図2を参照して、本実施形態のGaN基板20において、上記のイオン、原子もしくは電子を注入する方法またはレーザを照射する方法により形成された第2領域20iは、主面20mからの深さDを中心に深さD−ΔDから深さD+ΔDまで広がっている。かかる第2領域20iにおいては、Ga/N組成比は、主面20mから深さDにおいて最大となり、深さ方向に関してほぼ正規分布をしている。第2領域20iの深さDにおけるGa/N組成比と第1領域の深さD+4ΔD以上の深さにおけるGa/N組成比との差H0は、深さD+ΔDにおけるGa/N組成比と第1領域の深さD+4ΔD以上の深さにおけるGa/N組成比との差H1の3倍となる。

【0020】

第2領域20iが形成されている深さDは、特に制限はないが、基板の分離を制御する観点から、0.1μm以上100μm以下が好ましく、0.2μm以上50μm以下がより好ましい。また、深さΔDは、イオン、原子もしくは電子の注入方法またはレーザの照射方法により異なるが、概ね深さ0.05D以上1D以下程度である。

【0021】

なお、本実施形態のGaN基板において、第1領域の深さD+Δ4D以上の深さのGa/N組成比を第2領域のGa/N組成比との対比の基準としたのは、第1領域の深さD+Δ4D以上の深さにおいては、上記注入または上記照射による化学組成の変動をほとんど受けていないと想定されるからである。

【0022】

本実施形態のGaN基板20において、第2領域20iの機械的強度を低下させて加工性を高める観点から、第2領域20iのGa組成は、第1領域20jの深さD+4ΔD以上の深さにおけるGa組成に対して、1.05以上が好ましく、1.07以上がより好ましく、1.10以上がさらに好ましい。一方、GaN基板の結晶性を回復させる観点から、3.00以下が好ましく、2.00以下がより好ましい。なお、第1領域の深さD+Δ4D以上の深さのGa組成を第2領域のGa組成との対比の基準としたのは、第1領域の深さD+Δ4D以上の深さにおいては、上記注入または上記照射による化学組成の変動をほとんど受けていないと想定されるからである。

【0023】

また、本実施形態のGaN基板20において、第2領域20iの機械的強度を低下させて加工性を高める観点から、第2領域20iのN組成は、第1領域20jの深さD+4ΔD以上の深さにおけるN組成に対して、0.94以下が好ましく、0.93以下がより好ましく、0.92以下がさらに好ましい。一方、GaN基板の結晶性を回復させる観点から、0.40以上が好ましく、0.50以上がより好ましい。なお、第1領域の深さD+Δ4D以上の深さのN組成を第2領域のN組成との対比の基準としたのは、第1領域の深さD+Δ4D以上の深さにおいては、上記注入または上記照射による化学組成の変動をほとんど受けていないと想定されるからである。

【0024】

また、本実施形態のGaN基板20において、第2領域20iの機械的強度を低下させて加工性を高める観点から、第2領域20iのGa組成およびN組成が、それぞれ第1領域20jの深さD+4ΔD以上の深さにおけるGa組成およびN組成と異なることが好ましい。

【0025】

また、本実施形態のGaN基板20において、第2領域20iは、結晶歪を有する歪み領域であり、外部から加えられるエネルギーにより第2領域20iにおいて分離することができる。ここで、外部から加えられるエネルギーとしては、特に制限は無いが、エネルギーを面内に均一に加えることができる観点から、熱エネルギー、電磁波エネルギー、光エネルギー、力学的エネルギーおよび流体の流れによりもたらされる流体エネルギーの少なくともいずれかを挙げることができる。

【0026】

ここで、第2領域20iの結晶歪みは、第2領域20iにおける所定のX線回折ピークに関して、第2領域20iにおけるそのX線回折ピークの位置と第1領域におけるそのX線回折ピークの位置との差によって評価することかできる。

【0027】

(実施形態2)

図1および図3(a)を参照して、本発明にかかるGaN基板の製造方法の一実施形態は、第1領域20jと、第1領域20jに比べてGa/N組成比が高い第2領域20iとを含む実施形態1のGaN基板の製造方法であって、一方の主面20m側からイオン、原子もしくは電子を注入することにより、または、レーザを照射することにより(図3(a)のIを参照)、主面20mから所定の深さDを中心に深さD−ΔDから深さD+ΔDまで広がり、注入または照射前のGa/N組成比に対して1.05倍以上のGa/N組成比を有する第2領域20iを形成するGaN基板の製造方法である。

【0028】

こうして製造されるGaN基板20は、第2領域20iのGa/N組成比が第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比に比べて1.05以上に化学組成が異なっているため、第2領域20iは第1領域20jに比べて機械的強度が低下して加工されやすくなっている。このため、かかるGaN基板20は、外部から加えられるエネルギーにより、第2領域20iで容易に分離される。また、GaN基板20から分離されたGaN層20aおよび残部GaN基板20bにおける第2領域20iは、容易に研磨および/またはエッチングされる。

【0029】

上記のGaN基板の上記加工より容易にする観点から、第2領域20iのGa/N組成比は、上記注入または照射前のGa/N組成比に対して、1.10以上が好ましく、1.15以上がより好ましく、1.20以上がさらに好ましい。一方、GaN基板の結晶性を回復させる観点から、5.00以下が好ましく、3.00以下がより好ましい。

【0030】

一方の主面20m側からイオン、原子もしくは電子を注入する方法には、特に制限は無く、イオン注入、プラズマガス注入などが挙げられる。また、注入される元素としては、特に制限は無いが、H(水素)、He(ヘリウム)、N(窒素)、Ne(ネオン)、Ar(アルゴン)などが挙げられる。上記元素のイオン、原子もしくは電子が注入される表面からの深さは、特に制限は無いが、分離を制御する観点から、0.1μm以上30μm以下が好ましい。さらに、上記元素のイオン、原子もしくは電子の注入が容易である観点から、それらが注入される深さDは、0.1μm以上10μm以下がより好ましく、0.3μm以上2μm以下がさらに好ましい。したがって、上記元素のイオン、原子もしくは電子の注入方法は、第1領域20jのGa/N組成比に比べて1.05以上のGa/N組成比を有する第2領域20iを、一方の主面20mからの距離が小さい(すなわち浅い)深さDに形成する方法として優れている。また、深さΔDは、上記元素のイオン、原子もしくは電子の種類および注入方法によって異なるが、概ね深さ0.05D以上1D以下である。

【0031】

また、一方の主面20m側からレーザを照射する方法には、特に制限は無く、フェムト秒レーザ、ピコ秒レーザなどを用いて短時間で高エネルギーのレーザを照射する方法などが挙げられる。レーザが照射される焦点となる表面からの深さは、特に制限は無いが、分離を制御する観点から、1μm以上200μm以下が好ましい。さらに、上記レーザによる表面損傷が少なく、またレーザ照射の焦点の制御が容易観点から、レーザ照射の焦点となる深さDは、5μm以上150μm以下がより好ましく、10μm以上100μm以下がさらに好ましい。したがって、上記レーザ照射の方法は、第1領域20jの深さD+4ΔD以上の深さにおけるGa/N組成比に比べて1.05以上のGa/N組成比を有する第2領域20iを、一方の主面20mからの距離が大きい(すなわち深い)深さDに形成する方法として優れている。また、深さΔDは、上記レーザ照射の方法によって異なるが、概ね深さ0.05D以上1D以下である。

【0032】

本実施形態のGaN基板の製造方法において、第2領域20iの機械的強度を低下させて加工性を高める観点から、第2領域20iのGa組成は、上記注入または上記照射前のGa組成に対して、1.05以上が好ましく、1.07以上がより好ましく、1.10以上がさらに好ましい。一方、GaN基板の結晶性を回復させる観点から、3.00以下が好ましく、2.00以下がより好ましい。

【0033】

また、本実施形態のGaN基板の製造方法において、第2領域20iの機械的強度を低下させて加工性を高める観点から、第2領域20iのN組成は、上記注入または上記照射前のN組成に対して、0.94以下が好ましく、0.93以下がより好ましく、0.92以下がさらに好ましい。一方、GaN基板の結晶性を回復させる観点から、0.40以上が好ましく、0.50以上がより好ましい。

【0034】

また、本実施形態のGaN基板の製造方法において、第2領域20iの機械的強度を低下させて加工性を高める観点から、第2領域20iのGa組成およびN組成は、それぞれ上記注入または上記照射前のGa組成およびN組成と異なることが好ましい。

【0035】

(実施形態3)

図3を参照して、本発明にかかるGaN層接合基板の製造方法の一実施形態は、GaN層20aと、GaN層20aと化学組成が異なる異種基板10と、が接合しているGaN層接合基板1であって、実施形態1のGaN基板20を準備する第1工程(図3(a))と、GaN基板20の主面20mに異種基板10を接合する第2工程(図3(b))と、GaN基板20を第2領域20iにおいて分離して、異種基板10に接合したGaN層20aを形成することにより、GaN層接合基板1を得る第3工程(図3(c))と、を備える。

【0036】

本実施形態のGaN層接合基板の製造方法によれば、上記第1〜第3工程を備えることにより、GaN基板20に欠損を発生させること無く異種基板10を接合し、GaN基板20を第2領域20iの小さな分離しろ(代)で一様に分離して、異種基板10上にGaN層20aが接合したGaN層接合基板1が歩留まりよく得られる。以下、各工程について詳細に説明する。

【0037】

(第1工程)

図3(a)を参照して、本実施形態のGaN層接合基板の製造方法は、実施形態1のGaN基板20を準備する第1工程を備える。実施形態1のGaN基板20は、実施形態2のGaN基板20の製造方法により製造することにより準備できる。かかる第1工程により、第2領域20iにおいて小さな分離しろで一様に分離しやすいGaN基板が得られる。

【0038】

(第2工程)

図3(b)を参照して、本実施形態のGaN層接合基板の製造方法は、GaN基板20の主面20mに異種基板10を接合する第2工程を備える。かかる第2工程により、GaN基板20に異種基板10が接合される。

【0039】

GaN基板20の主面20mに異種基板10を接合する方法には、特に制限はないが、接合後高温で接合強度を保持できる点から、接合する面の表面を洗浄して直接張り合わせた後600℃〜1200℃程度に昇温して接合することによる直接接合法、プラズマやイオンなどで接合する面を活性化させ室温(たとえば10℃〜30℃)〜400℃程度の低温で接合することによる表面活性化法などが好ましく用いられる。また、GaN基板20および/または異種基板10に接着剤を塗布して接合する方法、GaN基板20と異種基板10との間の接合界面に金属を介在させて昇温することにより共晶接合する方法なども用いられる。

【0040】

また、GaN基板20の主面20mに接合する異種基板10は、特に制限はないが、製造されたGaN層接合基板1のGaN層20a上に、III族窒化物半導体エピタキシャル層を成長させる環境に耐え得る観点から、耐熱温度が1200℃以上であることが好ましく、1200℃以上においても耐腐食性を有することが好ましい。ここで、耐腐食性とは、塩化水素(HCl)ガス、アンモニア(NH3)ガスなどの腐食性の結晶成長雰囲気ガスに腐食されないことをいう。かかる観点から、好ましい異種基板として、サファイア基板、AlN基板、SiC基板、ZnSe基板、Si基板、SiO2層形成Si基板、ZnO基板、ZnS基板、石英基板、カーボン基板、ダイヤモンド基板、Ga2O3基板、ZrB2基板などが挙げられる。

【0041】

(第3工程)

図3(c)を参照して、本実施形態のGaN層接合基板の製造方法は、GaN基板20を第2領域20iにおいて分離して、異種基板10に接合したGaN層20aを形成することにより、GaN層接合基板1を得る第3工程を備える。かかる第3工程により、GaN基板20は、第2領域20iにおいて、異種基板10に接合しているGaN層20aと残部GaN基板20bとに分離される。こうして、異種基板10に厚さTDのGaN層20aが接合したGaN層接合基板1が得られる。

【0042】

第2領域20iにおいてGaN基板20を分離する方法は、外部から何らかのエネルギーを加える方法であれば特に制限はない。外部から加えられるエネルギーは、容易に分離ができる観点から、熱エネルギー、電磁波エネルギー、光エネルギー、力学的エネルギーおよび流体エネルギーの少なくともいずれかが好ましい。

【0043】

ここで、第2領域20iは、GaN基板20の一方の主面20mから深さD−ΔD〜深さD+ΔDの広がりを有するが、主面20mから深さDの領域(面領域)においてイオン、原子もしくは電子のドーズ量またはレーザの照射量が最大となり、Ga/N組成比が最も大きくなり、この付近で機械的強度が低下しやすい。したがって、GaN基板20は、通常、GaN基板20の一方の主面20mから深さDの領域(面領域)またはその付近において分離する。したがって、GaN層20aの厚さTDの値は、深さDの値に近く、深さD−ΔDから深さD+ΔDの間の値となる。

【0044】

(実施形態4)

図4を参照して、本発明にかかる半導体デバイスの製造方法の一実施形態は、実施形態3の製造方法により得られたGaN層接合基板1を準備する工程と、GaN層接合基板1のGaN層20a上に、少なくとも1層のIII族窒化物半導体エピタキシャル層30を形成する工程と、を備える。

【0045】

本実施形態の半導体デバイスの製造方法によれば、上記工程を備えることにより、GaN層接合基板1のGaN層20aの主面上に、結晶性の高いIII族窒化物半導体エピタキシャル層30を、GaN層20aの結晶性を維持しつつ熱膨張係数の差による転位の発生を抑制して、1層以上成長させることができるため、特性の高い半導体デバイスが得られる。

【0046】

少なくとも1層のIII族窒化物半導体エピタキシャル層30を成長させる方法は、特に制限はないが、良質なIII族窒化物半導体エピタキシャル層30を成長させる観点から、MOCVD法、HVPE法、MBE法などの気相法が好ましく用いられる。

【0047】

具体的には、図4を参照して、GaN層接合基板1のGaN層20aの主面上に、MOCVD法により、III族窒化物半導体エピタキシャル層30として、n型GaN層31、n型AlsGa1-sN層32、InuGa1-uN層およびInvGa1-vN層からなるMQW(多重量子井戸)構造を有する発光層33、p型AltGa1-tN層34、p型GaN層35を順次成長させる。次に、メサエッチングによりn型GaN層31の一部の表面を露出させる。次に、真空蒸着法または電子ビーム蒸着法により、p型GaN層35上にp側電極51を、表面が露出したn型GaN層31上にn側電極52を形成する。このようにして、III族窒化物半導体デバイスとして、特性のよい発光デバイスが得られる。

【実施例】

【0048】

(参考例1)

HVPE法により成長させた直径2インチ(5.08cm)×厚さ400μmの六方晶のGaNウエハを、ダイヤ砥粒を用いて研磨し、スクラッチが確認されたGaN基板を準備し、それを4分割した分割GaN基板を7枚分準備した。かかる分割GaN基板のうち、6枚の分割GaN基板を35質量%塩酸に浸漬した。浸漬時間は、2枚の分割GaN基板について、それぞれ5分、15分、および30分であった。6枚の分割GaN基板は、上記塩酸に浸漬した後、純水でリンスし、窒素ブローで乾燥させた。上記塩酸洗浄後の上記分割GaN基板のスクラッチは、顕微鏡観察により、塩酸洗浄前と同程度と確認された。

【0049】

次に、上記塩酸洗浄を行った2枚の分割GaN基板のうち1枚の分割GaN基板の一方の主面であるGa表面近傍およびGa表面からArイオンで1μmエッチングした面について、AES(オージェ電子分光分析)により、Ga組成およびN組成を測定して、Ga/N組成比(N組成に対するGa組成の比をいう、以下同じ)を算出した。次いで、Arイオンでエッチングした面におけるGa/N組成比[(Ga/N)1]に対する表面近傍のGa/N組成比[(Ga/N)2]、すなわち[(Ga/N)2]/[(Ga/N)1]を算出した。また、Arイオンでエッチングした面におけるGa組成[(Ga)1]に対する表面近傍のGa組成[(Ga)2]の比[(Ga)2]/[(Ga)1]、Arイオンでエッチングした面におけるN組成[(N)1]に対する表面近傍のN組成[(N)2]の比[(N)2]/[(N)1]を算出した。

【0050】

また、上記塩酸洗浄を行った2枚の分割GaN基板のうち残りの1枚の分割GaN基板および上記塩酸洗浄を行わなかった1枚の分割GaN基板の表面を、粒径1μmのダイヤモンド砥粒を用いて機械研磨を行い、スクラッチを除去できるまでの研磨時間を測定し、そのときの表面粗さRaを測定した。ここで、表面粗さRaは、JIS B 0601に規定される算術平均粗さRaをいい、粗さ曲線から、その平均線の方向に基準長さだけ抜き取り、この抜き取り部分の平均線から測定曲線までの距離(偏差の絶対値)を合計し平均した値と定義される。表面粗さRaは、光干渉式表面粗さ計を用いて200μm角の範囲で測定した。結果を表1にまとめた。

【0051】

【表1】

【0052】

表1から明らかなように、[(Ga/N)2]/[(Ga/N)1]が1.05以上であり、さらに好ましくは[(Ga)2]/[(Ga)1]が1.05以上または[(N)2]/[(N)1]が0.94以下であるGaN基板は、研磨時間が短くなり、また表面粗さRaが小さくなり、加工性が向上していることがわかった。

【0053】

(実施例1)

酸素をドーピングした直径2インチ(5.08cm)×厚さ2000μmの両主面が鏡面研磨されたGaN基板を4枚準備した。GaN基板は六方晶であり、その一方の主面はGa表面((0001)表面)であった。また、GaN基板は、比抵抗が1Ω・cm以下であり、キャリア濃度が1×1017cm-3以上であった。ここで、比抵抗およびキャリア濃度は、ホール測定装置により測定した。

【0054】

上記GaN基板のGa表面側からフェムト秒レーザを照射した。レーザ焦点はGa表面から70μmの深さに合わせた。フェムト秒レーザのパワーは、2μJ、5μJ、または10μJとした。また、1枚のGaN基板はリファレンスとしてレーザ照射を行わなかった。光学顕微鏡観察では、いずれのパワーでも照射部分が溶断することはなかった。

【0055】

それぞれのGaN基板を割って、断面のAESを行って、レーザが照射されていない主面側(レーザ照射主面から深さD+4ΔDより深い第1領域)のGa/N組成比[(Ga/N)1]に対するレーザの焦点近傍(レーザ照射主面から深さD+ΔDの第2領域)のGa/N組成表面近傍のGa/N組成比[(Ga/N)2]、すなわち[(Ga/N)2]/[(Ga/N)1]を算出した。また、レーザが照射されていない主面側(レーザ照射主面から深さD+4ΔDより深い第1領域)のGa組成[(Ga)1]に対するレーザ焦点近傍(レーザ照射主面から深さD+ΔDの第2領域)のGa組成[(Ga)2]の比[(Ga)2]/[(Ga)1]、レーザが照射されていない主面側(レーザ照射主面から深さD+4ΔDより深い第1領域)のN組成[(N)1]に対するレーザ焦点近傍(レーザ照射主面から深さD+ΔDの第2領域)のN組成[(N)2]の比[(N)2]/[(N)1]を算出した。レーザ照射を行ったいずれのGaN基板についても、Ga表面から約50μmの深さDにおいて[(Ga/N)2]/[(Ga/N)1]が最大になった。なお、レーザを照射しなかったGaN基板も半分に分割して、分割した断面のAESを行ったところ、そのGa/N組成比[(Ga/N)0]、Ga組成[(Ga)0]およびN組成[(N)0]は均一であり、それぞれ、Ga/N組成比[(Ga/N)1]、Ga組成[(Ga)1]およびN組成[(N)1]と同じであった。

【0056】

また、これらのGaN基板の残った部分(残GaN基板)のレーザ照射を行った付近でワイヤーソーによるダイシング加工を行った。レーザ照射を行わなかったGaN基板の加工時間に対するレーザ照射を行ったGaN基板の加工時間の相対比を算出した。上記の結果を表2にまとめた。

【0057】

【表2】

【0058】

表2から明らかなように、[(Ga/N)2]/[(Ga/N)1]が1.05以上であり、さらに好ましくは[(Ga)2]/[(Ga)1]が1.05以上または[(N)2]/[(N)1]が0.94以下であるGaN基板は、ダイシング加工時間が短くなり、加工性が向上していることがわかった。

【0059】

(実施例2)

酸素をドーピングした直径2インチ(5.08cm)×厚さ300μmの両主面が鏡面研磨されたGaN基板を3枚準備した。GaN基板は六方晶であり、その一方の主面はGa表面((0001)表面)であった。また、GaN基板は、比抵抗が1Ω・cm以下であり、キャリア濃度が1×1017cm-3以上であった。

【0060】

上記GaN基板のうち2枚のGaN基板のGa表面側からHイオンを注入した。Hイオンの加速電圧は100keVで、ドーズ量は1×1017cm-2または2×1017cm-2とした。Hイオンを注入したGaN基板を半分に分割し、分割した一方のGaN基板の断面のAESを行って、Hイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のGa/N組成比[(Ga/N)1]に対するHイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)Ga/N組成比[(Ga/N)2]、すなわち[(Ga/N)2]/[(Ga/N)1]を算出した。また、Hイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のGa組成[(Ga)1]に対するHイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)のGa組成[(Ga)2]の比[(Ga)2]/[(Ga)1]、Hイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のN組成[(N)1]に対するHイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)のN組成[(N)2]の比[(N)2]/[(N)1]を算出した。Hイオン注入を行ったいずれのGaN基板についても、Ga表面から約0.7μmの深さDにおいて[(Ga/N)2]/[(Ga/N)1]が最大になった。なお、Hイオン注入をしなかったGaN基板も半分に分割して、分割した断面のAESを行ったところ、そのGa/N組成比[(Ga/N)0]、Ga組成[(Ga)0]およびN組成[(N)0]は均一であり、それぞれ、Ga/N組成比[(Ga/N)1]、Ga組成[(Ga)1]およびN組成[(N)1]と同じであった。

【0061】

また、上記の分割により残った一方のGaN基板をHイオン注入側からビッカース圧子を当て、20gfの荷重を加えて、クラックの発生の有無を調べた。さらに、残った一方のGaN基板のHイオン注入側表面から研磨を行い、ビッカース圧子の圧痕がなくなるまでの研磨時間を比較した。水素イオン注入を行わなかったGaN基板における上記分割により残った一方のGaN基板の上記研磨時間に対する上記Hイオン注入を行ったGaN基板における上記分割により残った一方のGaN基板の上記研磨時間の相対比を算出した。上記の結果を表3にまとめた。

【0062】

【表3】

【0063】

表3から明らかなように、[(Ga/N)2]/[(Ga/N)1]が1.05以上であり、さらに好ましくは[(Ga)2]/[(Ga)1]が1.05以上または[(N)2]/[(N)1]が0.94以下であるGaN基板は、クラックの発生が無く、研磨時間が短くなり、加工性が向上していることがわかった。

【0064】

(実施例3)

酸素をドーピングした直径2インチ(5.08cm)×厚さ300μmの両主面が鏡面研磨されたGaN基板を3枚準備した。GaN基板は六方晶であり、その一方の主面はGa表面((0001)表面)であった。また、GaN基板は、比抵抗が1Ω・cm以下であり、キャリア濃度が1×1017cm-3以上であった。

【0065】

上記GaN基板のうち2枚のGaN基板のGa表面側からHeイオンを注入した。Heイオンの加速電圧は100keVで、ドーズ量は5×1016cm-2または2.5×1017cm-2とした。Heイオンを注入したGaN基板を半分に分割し、分割した一方のGaN基板の断面のAESを行って、Heイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のGa/N組成比[(Ga/N)1]に対するHeイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)Ga/N組成比[(Ga/N)2]、すなわち[(Ga/N)2]/[(Ga/N)1]を算出した。また、Heイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のGa組成[(Ga)1]に対するHeイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)のGa組成[(Ga)2]の比[(Ga)2]/[(Ga)1]、Heイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のN組成[(N)1]に対するHeイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)のN組成[(N)2]の比[(N)2]/[(N)1]を算出した。Heイオン注入を行ったいずれのGaN基板についても、Ga表面から約0.6μmの深さDにおいて[(Ga/N)2]/[(Ga/N)1]が最大になった。なお、Heイオン注入をしなかったGaN基板も半分に分割して、分割した断面のAESを行ったところ、そのGa/N組成比[(Ga/N)0]、Ga組成[(Ga)0]およびN組成[(N)0]は均一であり、それぞれ、Ga/N組成比[(Ga/N)1]、Ga組成[(Ga)1]およびN組成[(N)1]と同じであった。

【0066】

また、上記の分割により残った一方のGaN基板をHeイオン注入側からビッカース圧子を当て、20gfの荷重を加えて、クラックの発生の有無を調べた。さらに、残った一方のGaN基板のHeイオン注入側表面から研磨を行い、ビッカース圧子の圧痕がなくなるまでの研磨時間を比較した。Heイオン注入を行わなかったGaN基板における上記分割により残った一方のGaN基板の上記研磨時間に対する上記Heイオン注入を行ったGaN基板における上記分割により残った一方のGaN基板の上記研磨時間の相対比を算出した。上記の結果を表4にまとめた。

【0067】

【表4】

【0068】

表4から明らかなように、[(Ga/N)2]/[(Ga/N)1]が1.05以上であり、さらに好ましくは[(Ga)2]/[(Ga)1]が1.05以上または[(N)2]/[(N)1]が0.94以下であるGaN基板は、クラックの発生が無く、研磨時間が短くなり、加工性が向上していることがわかった。

【0069】

(実施例4)

酸素をドーピングした直径2インチ(5.08cm)×厚さ300μmの両主面が鏡面研磨されたGaN基板を3枚準備した。GaN基板は六方晶であり、その一方の主面はGa表面((0001)表面)であった。また、GaN基板は、比抵抗が1Ω・cm以下であり、キャリア濃度が1×1017cm-3以上であった。

【0070】

上記GaN基板のうち2枚のGaN基板のGa表面側からHイオンを注入した。Hイオンの加速電圧は160keVで、ドーズ量は8×1016cm-2または1.7×1017cm-2とした。Hイオンを注入したGaN基板を半分に分割し、分割した一方のGaN基板の断面のAESを行って、Hイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のGa/N組成比[(Ga/N)1]に対するHイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)Ga/N組成比[(Ga/N)2]、すなわち[(Ga/N)2]/[(Ga/N)1]を算出した。また、Hイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のGa組成[(Ga)1]に対するHイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)のGa組成[(Ga)2]の比[(Ga)2]/[(Ga)1]、Hイオン非注入領域(イオン注入主面から深さD+4ΔDより深い第1領域)のN組成[(N)1]に対するHイオン注入領域(イオン注入主面から深さD+ΔDの第2領域)のN組成[(N)2]の比[(N)2]/[(N)1]を算出した。Hイオン注入を行ったいずれのGaN基板についても、Ga表面から約1.1μmの深さDにおいて[(Ga/N)2]/[(Ga/N)1]が最大になった。なお、Hイオン注入をしなかったGaN基板も半分に分割して、分割した断面のAESを行ったところ、そのGa/N組成比[(Ga/N)0]、Ga組成[(Ga)0]およびN組成[(N)0]は均一であり、それぞれ、Ga/N組成比[(Ga/N)1]、Ga組成[(Ga)1]およびN組成[(N)1]と同じであった。

【0071】

また、上記の分割により残った一方のGaN基板をHイオン注入側からビッカース圧子を当て、20gfの荷重を加えて、クラックの発生の有無を調べた。さらに、残った一方のGaN基板のHイオン注入側表面から研磨を行い、ビッカース圧子の圧痕がなくなるまでの研磨時間を比較した。水素イオン注入を行わなかったGaN基板における上記分割により残った一方のGaN基板の上記研磨時間に対する上記Hイオン注入を行ったGaN基板における上記分割により残った一方のGaN基板の上記研磨時間の相対比を算出した。上記の結果を表5にまとめた。

【0072】

【表5】

【0073】

表5から明らかなように、[(Ga/N)2]/[(Ga/N)1]が1.05以上であり、さらに好ましくは[(Ga)2]/[(Ga)1]が1.05以上または[(N)2]/[(N)1]が0.94以下であるGaN基板は、クラックの発生が無く、研磨時間が短くなり、加工性が向上していることがわかった。

【0074】

(実施例5)

酸素をドーピングした直径2インチ(5.08cm)×厚さ300μmの両主面が鏡面研磨されたGaN基板を準備した。GaN基板は六方晶であり、その一方の主面はGa表面((0001)表面)であった。また、GaN基板は、比抵抗が1Ω・cm以下であり、キャリア濃度が1×1017cm-3以上であった。

【0075】

次に、上記GaN基板のN表面側からHイオンを注入した。Hイオンの加速電圧は100keVで、ドーズ量は7×1017cm-2とした。

【0076】

次に、上記のHイオン注入GaN基板の活性化されたN表面と、厚さ350μmのSi下地基板表面に厚さ100nmのSiO2層が形成されたSiO2/Siテンプレート基板(異種基板)との活性化されたSiO2層表面とを接合させた。ここで、SiO2/Siテンプレート基板の作製は、Si下地基板の表面を熱酸化させることにより行った。また、Hイオン注入GaN基板のN表面およびSiO2/Siテンプレート基板のSiO2層表面の活性化は、RIE(反応性イオンエッチング)を用いて上記表面にガスプラズマに接触させることにより行った。ガスプラズマ条件は、Arガス流量が50sccm(1sccmは、標準状態の気体が1分間に1cm3流れる流量をいう)Arガスの雰囲気圧力が6.7Pa、RFパワーが100Wであった。また、N表面を活性化させたHイオン注入基板とSiO2層を活性化させたSiO2/Siテンプレート基板との接合は、大気中25℃の雰囲気温度下0.5MPaの圧力を加えることによりで行った。さらに、接合強度を高めるために、N2ガス雰囲気中200℃で2時間熱処理を行った。

【0077】

次に、Hイオン注入GaN基板とSiO2/Siテンプレート基板とが接合した基板を、N2ガス雰囲気中800℃で1時間熱処理することにより、Hイオン注入GaN基板がHイオン注入領域(第2領域)で分離して、SiO2/Siテンプレート基板(異種基板)に厚さ0.8μmのGaN層が接合したGaN層接合基板が得られた。

【0078】

上記で得られたGaN層接合基板のGaN層の上記第2領域および第2領域以外の第1領域は、AESを行ったところ、[(Ga/N)2]/[(Ga/N)1]が1.36、[(Ga)2]/[(Ga)1]/が1.14、および[(N)2]/[(N)1]が0.84であった。

【0079】

すなわち、[(Ga/N)2]/[(Ga/N)1]が1.05以上であり、さらに好ましくは[(Ga)2]/[(Ga)1]が1.05以上または[(N)2]/[(N)1]が0.94以下であるGaN基板を用いることにより、加工性よく、GaN層接合基板が得られることがわかった。

【0080】

(実施例6)

図4を参照して、実施例5において製造したGaN層接合基板を用いて、以下のようにして半導体デバイスAを製造した。すなわち、上記のGaN層接合基板1のGaN層20a上に、MOCVD法により、III族窒化物半導体エピタキシャル層30として、厚さ5μmのn型GaN層31、厚さ0.5μmのn型Al0.05Ga0.95N層(n型AlsGa1-sN層32)、6対のIn0.15Ga0.85N層およびIn0.01Ga0.99N層からなるMQW(多重量子井戸)構造を有する厚さ100nmの発光層33、厚さ20nmのp型Al0.20Ga0.80N層(p型AltGa1-tN層34)、厚さ0.15μmのp型GaN層35を順次成長させた。次に、メサエッチングによりn型GaN層31の一部の表面を露出させた。次に、真空蒸着法または電子ビーム蒸着法により、p型GaN層35上にp側電極51を、表面が露出したn型GaN層31上にn側電極52を形成した。

【0081】

一方、上記半導体デバイスと比較するため、典型的な半導体デバイスRを以下のようにして作製した。図5を参照して、まず、サファイア基板(異種基板10)上に、MOCVD法により、厚さ50nmのAlNバッファ層(III族窒化物バッファ層3)を形成した以外は、上記半導体デバイスAと同様にして、III族窒化物半導体エピタキシャル層30、p側電極51およびn側電極52を形成した。

【0082】

上記半導体デバイスAおよびRについて、注入電流80mAでピーク波長450nmにおける発光スペクトルの発光強度をEL(エレクトロルミネッセンス)法により測定したところ、半導体デバイスRの発光強度に対する半導体デバイスAの相対発光強度は、1.22となった。このことから、結晶性の高いGaN層を有するGaN層接合基板を用いることにより特性の高い半導体デバイスが得られることが確認できた。

【0083】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した説明でなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内のすべての変更が含まれることが意図される。

【符号の説明】

【0084】

1 GaN層接合基板、3 III族窒化物バッファ層、10 異種基板、20 GaN基板、20a GaN層、20b 残部GaN基板、20i 第2領域、20j 第1領域、20m 主面、30 III族窒化物半導体エピタキシャル層、31 n型GaN層、32 n型AlsGa1-sN層、33 発光層、34 p型AltGa1-tN層、35 p型GaN層、51 p側電極、52 n側電極。

【特許請求の範囲】

【請求項1】

第1領域と、前記第1領域に比べてGa/N組成比が高い第2領域とを含み、

前記第2領域は、一方の主面から所定の深さDを中心に深さD−ΔDから深さD+ΔDまで広がり、前記深さDにおけるGa/N組成比と前記第1領域の深さD+4ΔD以上の深さにおけるGa/N組成比との差が、前記深さD+ΔDにおけるGa/N組成比と前記第1領域の深さD+4ΔD以上の深さにおけるGa/N組成比との差の3倍であり、

前記第2領域のGa/N組成比が、前記第1領域の深さD+4ΔD以上の深さにおけるGa/N組成比に対して1.05以上であるGaN基板。

【請求項2】

前記第2領域のGa組成が、前記第1領域の深さD+4ΔD以上の深さにおけるGa組成に対して1.05以上である請求項1に記載のGaN基板。

【請求項3】

前記第2領域のN組成が、前記第1領域の深さD+4ΔD以上の深さにおけるN組成に対して0.94以下である請求項1に記載のGaN基板。

【請求項4】

前記第2領域のGa組成およびN組成が、それぞれ前記第1領域の深さD+4ΔD以上の深さにおけるGa組成およびN組成と異なる請求項1から請求項3までのいずれかに記載のGaN基板。

【請求項5】

前記第2領域は、GaおよびN以外の元素のイオン、原子または電子を含む請求項1から請求項4までのいずれかに記載のGaN基板。

【請求項6】

前記第2領域は結晶歪みを有する歪み領域であり、外部から加えられるエネルギーにより前記第2領域において分離される請求項1から請求項5までのいずれかに記載のGaN基板。

【請求項7】

前記エネルギーは、熱エネルギー、電磁波エネルギー、光エネルギー、力学的エネルギーおよび流体エネルギーの少なくともいずれかである請求項6に記載のGaN基板。

【請求項8】

第1領域と、前記第1領域に比べてGa/N組成比が高い第2領域とを含むGaN基板の製造方法であって、

一方の主面側からイオン、原子もしくは電子を注入することにより、または、レーザを照射することにより、前記主面から所定の深さDを中心に深さD−ΔDから深さD+ΔDまで広がり、前記注入または前記照射前のGa/N組成比に対して1.05倍以上のGa/N組成比を有する前記第2領域を形成するGaN基板の製造方法。

【請求項9】

前記第2領域のGa組成は、前記注入または前記照射前のGa組成に対して1.05以上である請求項8に記載のGaN基板の製造方法。

【請求項10】

前記第2領域のN組成は、前記注入または前記照射前のN組成に対して0.94以下である請求項8に記載のGaN基板の製造方法。

【請求項11】

前記第2領域のGa組成およびN組成が、それぞれ前記注入または前記照射前のGa組成およびN組成と異なる請求項8から請求項10までのいずれかに記載のGaN基板の製造方法。

【請求項12】

GaN層と、前記GaN層と化学組成が異なる異種基板と、が接合しているGaN層接合基板であって、

請求項1から請求項7までのいずれかのGaN基板を準備する第1工程と、

前記GaN基板の前記主面に前記異種基板を接合する第2工程と、

前記GaN基板を前記第2領域において分離して、前記異種基板に接合したGaN層を形成することにより、前記GaN層接合基板を得る第3工程と、を備えるGaN層接合基板の製造方法。

【請求項13】

請求項12の製造方法により得られたGaN層接合基板を準備する工程と、

前記GaN層接合基板の前記GaN層上に、少なくとも1層のIII族窒化物半導体エピタキシャル層を形成する工程と、を備える半導体デバイスの製造方法。

【請求項1】

第1領域と、前記第1領域に比べてGa/N組成比が高い第2領域とを含み、

前記第2領域は、一方の主面から所定の深さDを中心に深さD−ΔDから深さD+ΔDまで広がり、前記深さDにおけるGa/N組成比と前記第1領域の深さD+4ΔD以上の深さにおけるGa/N組成比との差が、前記深さD+ΔDにおけるGa/N組成比と前記第1領域の深さD+4ΔD以上の深さにおけるGa/N組成比との差の3倍であり、

前記第2領域のGa/N組成比が、前記第1領域の深さD+4ΔD以上の深さにおけるGa/N組成比に対して1.05以上であるGaN基板。

【請求項2】

前記第2領域のGa組成が、前記第1領域の深さD+4ΔD以上の深さにおけるGa組成に対して1.05以上である請求項1に記載のGaN基板。

【請求項3】

前記第2領域のN組成が、前記第1領域の深さD+4ΔD以上の深さにおけるN組成に対して0.94以下である請求項1に記載のGaN基板。

【請求項4】

前記第2領域のGa組成およびN組成が、それぞれ前記第1領域の深さD+4ΔD以上の深さにおけるGa組成およびN組成と異なる請求項1から請求項3までのいずれかに記載のGaN基板。

【請求項5】

前記第2領域は、GaおよびN以外の元素のイオン、原子または電子を含む請求項1から請求項4までのいずれかに記載のGaN基板。

【請求項6】

前記第2領域は結晶歪みを有する歪み領域であり、外部から加えられるエネルギーにより前記第2領域において分離される請求項1から請求項5までのいずれかに記載のGaN基板。

【請求項7】

前記エネルギーは、熱エネルギー、電磁波エネルギー、光エネルギー、力学的エネルギーおよび流体エネルギーの少なくともいずれかである請求項6に記載のGaN基板。

【請求項8】

第1領域と、前記第1領域に比べてGa/N組成比が高い第2領域とを含むGaN基板の製造方法であって、

一方の主面側からイオン、原子もしくは電子を注入することにより、または、レーザを照射することにより、前記主面から所定の深さDを中心に深さD−ΔDから深さD+ΔDまで広がり、前記注入または前記照射前のGa/N組成比に対して1.05倍以上のGa/N組成比を有する前記第2領域を形成するGaN基板の製造方法。

【請求項9】

前記第2領域のGa組成は、前記注入または前記照射前のGa組成に対して1.05以上である請求項8に記載のGaN基板の製造方法。

【請求項10】

前記第2領域のN組成は、前記注入または前記照射前のN組成に対して0.94以下である請求項8に記載のGaN基板の製造方法。

【請求項11】

前記第2領域のGa組成およびN組成が、それぞれ前記注入または前記照射前のGa組成およびN組成と異なる請求項8から請求項10までのいずれかに記載のGaN基板の製造方法。

【請求項12】

GaN層と、前記GaN層と化学組成が異なる異種基板と、が接合しているGaN層接合基板であって、

請求項1から請求項7までのいずれかのGaN基板を準備する第1工程と、

前記GaN基板の前記主面に前記異種基板を接合する第2工程と、

前記GaN基板を前記第2領域において分離して、前記異種基板に接合したGaN層を形成することにより、前記GaN層接合基板を得る第3工程と、を備えるGaN層接合基板の製造方法。

【請求項13】

請求項12の製造方法により得られたGaN層接合基板を準備する工程と、

前記GaN層接合基板の前記GaN層上に、少なくとも1層のIII族窒化物半導体エピタキシャル層を形成する工程と、を備える半導体デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−180081(P2010−180081A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2009−23775(P2009−23775)

【出願日】平成21年2月4日(2009.2.4)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成21年2月4日(2009.2.4)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]