GaN系化合物半導体の成長方法及び成長層付き基板

【目的】

GaN系化合物半導体成長層に生じる歪が低減されるとともに、当該結晶成長層にダメージを与えることなくSi基板から結晶成長層を容易に分離することが可能なGaN系化合物半導体の成長方法及び成長層付き基板を提供する。

【解決手段】

Si基板上にコラム状結晶層を成長する工程と、上記コラム状結晶層上に島状成長又は網目状成長の窒化アルミニウム(AlN)結晶層であるバッファ層を成長する工程と、上記バッファ層上にGaN系化合物結晶を成長する工程と、を有する。

GaN系化合物半導体成長層に生じる歪が低減されるとともに、当該結晶成長層にダメージを与えることなくSi基板から結晶成長層を容易に分離することが可能なGaN系化合物半導体の成長方法及び成長層付き基板を提供する。

【解決手段】

Si基板上にコラム状結晶層を成長する工程と、上記コラム状結晶層上に島状成長又は網目状成長の窒化アルミニウム(AlN)結晶層であるバッファ層を成長する工程と、上記バッファ層上にGaN系化合物結晶を成長する工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、GaN系化合物半導体の成長方法及び成長層付き基板に関し、特に、シリコン基板上に成長したGaN系化合物半導体結晶層を基板から分離することが可能な成長方法及び成長層付き基板に関する。

【背景技術】

【0002】

窒化物系化合物半導体は、大きなバンドギャップエネルギーを有する直接遷移型の半導体で、青ないし紫外領域の光素子用の材料として活発に研究開発がなされている。また、高い飽和ドリフト速度を有し、絶縁破壊電界も大きいなど種々の特徴を有することから、高周波デバイスや高出力デバイスにも広く応用が可能である。

【0003】

窒化物系半導体素子の結晶成長には、一般的に、基板としてサファイアが用いられる。例えば、サファイア基板上に窒化ガリウム系化合物半導体(以下、単にGaN系化合物半導体又はGaN半導体という。)の結晶成長を行い、GaN系結晶層を基板から剥離することによりGaN基板の製造やシンフィルム(Thin-film)タイプの発光ダイオード(LED)の作製を行うことが開示されている(例えば、特許文献1、特許文献2、非特許文献1)。

【0004】

しかし、サファイア基板に代えてシリコン(Si)基板を用いることができれば、大面積かつ安価な基板を用いることができコストを低減することができる。Si基板上のGaN系半導体の結晶成長については、例えば、高温成長中間層(AlN/AlGaN層)上にGaNを成長する方法が開示されている(非特許文献2)。そして、フッ酸と硝酸との混合液でSi基板を除去することによってGaN系結晶層を基板から分離できる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−202265公報

【特許文献2】米国特許第6,420,242号公報

【非特許文献】

【0006】

【非特許文献1】IEEE Photon. Technol. Lett. Vol.20, No.3, 175 (2008)

【非特許文献2】JJAP(Japanese Journal of Applied Physics) vol.38,L492(1999)

【発明の概要】

【発明が解決しようとする課題】

【0007】

Si基板上に高温成長中間層を成長し、当該中間層上にGaN系半導体の成長を行った場合には、SiとGaN系半導体とでは熱膨張係数が大きく異なるため、GaN系半導体成長層に大きな歪が生じ、当該結晶成長層にダメージを与えたり、クラック発生につながるという問題があった。また、GaN系半導体成長後のフッ酸と硝酸との混合液による基板除去では基板は消滅するので基板のリサイクルが不可能である。

【0008】

本発明は、上述した点に鑑みてなされたものであり、その目的は、GaN系化合物半導体成長層に生じる歪が低減されるとともに、当該結晶成長層にダメージを与えることなくSi基板から結晶成長層を容易に分離することが可能なGaN系化合物半導体の成長方法及び成長層付き基板を提供することにある。また、Si基板を再利用可能なGaN系化合物半導体の成長方法を提供する。

【課題を解決するための手段】

【0009】

本発明の方法は、シリコン(Si)基板上にGaN系化合物半導体を結晶成長する方法であって、Si基板上にコラム状結晶層を成長する工程と、コラム状結晶層上に島状成長又は網目状成長の窒化アルミニウム(AlN)結晶層であるバッファ層を成長する工程と、バッファ層上にGaN系化合物結晶を成長する工程と、を有することを特徴としている。

【0010】

また、本発明の結晶成長層付き基板は、シリコン(Si)基板上に形成されたコラム状結晶層と、コラム状結晶層上に成長された島状成長又は網目状成長の窒化アルミニウム(AlN)結晶層であるバッファ層と、バッファ層上に成長されたGaN系化合物結晶層と、からなることを特徴としている。

【図面の簡単な説明】

【0011】

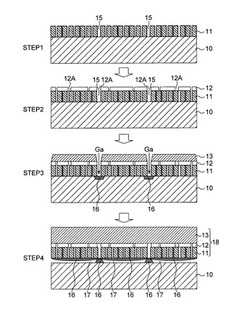

【図1】実施例1の結晶成長工程を模式的に示す断面図である。

【図2】ZrB2成長上面を撮影した走査型電子顕微鏡(SEM)像である。

【図3】Si基板とZrB2結晶層との間に形成されたボイドを示すSEM像(断面撮影像)である。

【図4】Si基板からの結晶成長層の分離を模式的に示す断面図である。

【図5】結晶成長層を分離した後のSi基板の表面のSEM像である。

【図6】結晶成長層を分離した後のSi基板の表面のEDX分析結果を示すグラフである。

【図7】Si基板から結晶成長層を分離した後の結晶成長層の分離側の表面のSEM像である。

【図8】Si基板から結晶成長層を分離した後の結晶成長層の分離側の表面のEDX分析結果を示すグラフである。

【図9】実施例2である結晶成長工程を模式的に示す断面図である。

【図10】実施例2である結晶成長工程を模式的に示す断面図である。

【図11】リフトオフ後(図10,STEP15)の上面図であり、ZrB2結晶層のパターニング形状を示している。

【図12】バッファ層上に素子動作層を形成した場合を示す断面図である。

【発明を実施するための形態】

【0012】

以下においては、MOCVD(Metal Organic Chemical Vapor Deposition:有機金属気相堆積)法によりシリコン(Si)基板上にGaN系化合物半導体層を結晶成長する方法について説明する。なお、GaN系化合物半導体の例として窒化ガリウム(GaN)の結晶成長を行う場合について図面を参照して詳細に説明する。

【0013】

尚、以下に説明する図において、実質的に同一又は等価な構成要素あるいは部分には同一の参照符を付している。

【実施例1】

【0014】

図1は、実施例1における結晶成長工程を模式的に示す断面図である。図1に示すように、Si基板10上に二ホウ化ジルコニウム(ZrB2)を中間層としてGaN結晶の成長を行った。

【0015】

まず、MOCVD法によりSi基板10上に二ホウ化ジルコニウム(ZrB2)の結晶成長を行った。なお、ZrB2は六方晶の結晶構造を有する。より具体的には、ジルコニウム・ボロハライド(Zr(BH4)4)を原料として用い、Si基板の(111)面を主面(結晶成長面)とし、成長温度を1190℃、成長圧力を40TorrとしてZrB2結晶をナノコラム状に成長した(図1,STEP1)。また、キャリアガス及び雰囲気ガスとして水素(H2)ガスを用いた。なお、原料供給量は2.4μmol/min、成長速度は2nm/minであった。当該ナノコラム状のZrB2結晶(ナノコラム結晶)層11の厚さ(ZrB2ナノコラム結晶の高さ)は約50nmであったが、これに限らない。なお、ZrB2結晶の厚さは50nmないし500nmが好ましい。

【0016】

次に、MOCVD法により、窒化アルミニウム(AlN)の低温成長(LT-AlN:Low Temperature AlN)バッファ層12を形成した(以下において、単にAlN低温バッファ層12と称する。)。

【0017】

なお、本明細書において、低温成長とは、一般的に窒化物結晶(GaAlInN系結晶)をMOCVD法により成長するための成長温度(「高成長温度」という。)よりも低い温度(「低成長温度」という。)での成長をいう。具体的には、AlN低温バッファ層の成長温度(低成長温度)として、400℃〜600℃の範囲内であることが好ましい。

【0018】

より具体的には、成長温度を600℃、成長圧力を760TorrとしてAlN低温バッファ層12を成長した(図1,STEP2)。AlN低温バッファ層12の層厚は100nmであった。なお、原料としてトリメチル・アルミニウム(TMA)を22.4μmol/min、アンモニア(NH3)を6,120μmol/minの流量で供給した。なお、このとき、V/III比は2,735であった。なお、AlN低温バッファ層12の層厚は、特に限定されないが、ZrB2結晶層11の全面を覆うように成長していないことが必要である。すなわち、後述するように、有機金属原料であるTMG、又は熱分解して生成されたGa、あるいは中間生成物がSi基板10に到達するように、低温バッファ層12には開口12Aが存在することが必要である。すなわち、AlN結晶の成長過程としては、島状成長状態からその成長領域が拡大し、島状成長部が連なった状態(網目状成長状態)を経て、ZrB2結晶層11の全面を覆う平坦成長状態に移行すると考えられるが、本発明においては、AlN低温バッファ層12はZrB2結晶層11の全面を覆う以前の島状成長状態又は網目状成長状態であるように形成される。なお、以下においては、このようなAlN結晶がZrB2結晶層11の全面を覆う以前の成長(島状成長及び網目状成長)状態を総称して島状成長状態ともいう。

【0019】

AlN低温バッファ層12を成長した後、トリメチル・ガリウム(TMG)、アンモニア(NH3)を原料としてGaN結晶層13の結晶成長を行った(図1,STEP3及びSTEP4)。成長温度は1100℃、成長圧力は80Torr、TMGの供給量は44.7μmol/min、NH3の供給量は6,120μmol/minであった。また、成長後の成長層厚は1.7μmであった。なお、このとき、成長速度は5μm/min、V/III比は1,370であった。

【0020】

図2は、MOCVD装置からZrB2成長後の成長層付き基板を取り出し、走査型電子顕微鏡(SEM)でZrB2成長上面を撮影したSEM像である。Si基板の(111)面上にコラム状(柱状)にc軸配向したZrB2結晶が成長し、コラム状結晶間に間隙が形成されているのが分かる。また、ZrB2結晶のC面結晶構造を反映して断面が六角形状のコラム状結晶が形成されているのが分かる。尚、当該コラム状結晶の外径は50nm〜100nm程度であった。

【0021】

なお、上記においては、ZrB2成長後にMOCVD装置から当該成長層付き基板を取り出し、SEM観察後にMOCVD装置においてAlN低温バッファ層12及びGaN結晶層13を成長した場合について説明した。しかし、ZrB2層11の成長後にMOCVD装置から成長層付き基板を取り出すことなく、AlN低温バッファ層12及びGaN結晶層13をZrB2層11の成長に連続して成長してもよい。あるいは、MOCVD法以外の方法でSi基板10上にコラム状結晶層11を形成したウエハを用い、MOCVD法により低温バッファ層12及びGaN結晶層13を成長してもよい。

【0022】

図1に模式的に示すように、GaN結晶層13の成長時において、島状成長又は網目状成長のAlN低温バッファ層12の開口12Aを介して上記コラム状結晶間の間隙15からTMG、中間生成物又はGaが入り込みSi基板10に接触することで分離したGaが基板のSiと反応してSiとGaの合金からなる合金部16が形成された(図1,STEP3)。さらに、Si基板10とZrB2結晶層11との間の界面において合金部16の形成が進展し(図1,STEP4)、当該界面にはボイド(空隙)17が形成された。図3は、Si基板10とZrB2結晶層11との間に形成されたボイドを示すSEM像(断面撮影像)である。

【0023】

図4に示すように、このボイドが形成されることにより、結晶成長を行ったSi基板10(成長ウエハ)に外部から軽微な機械的な力を加えることでSi基板10から結晶成長層18を容易に分離(剥離)することができる(図中、矢印はSi基板10及び結晶成長層18の分離を示している。)。例えば、Si基板10に軽い衝撃を与えることによりSi基板10から結晶成長層18を分離することができる。また、超音波等を用いて成長ウエハに振動を与えることによりSi基板10から結晶成長層18を容易に分離することができる。このように、結晶成長層18にダメージを与えることなくSi基板10から結晶成長層18を容易に分離することができる。

【0024】

なお、ZrB2はフッ酸及び硝酸の混合液により容易に溶解する。そのため、分離をより容易にするためにZrB2層をエッチングするプロセスを適用してもよい。また、ZrB2中間層はナノコラム状態であり、また、この場合、Si基板との界面にはボイドが形成されているためにエッチング液が浸透し易く、短時間のエッチングでよい。また、Si基板へのダメージは少ない。

【0025】

上記した基板と結晶成長元素(すなわち、Ga)との合金化、ボイドの形成、及び基板と結晶成長層との分離について種々の観点から検討を行った。以下に、この点について詳細に説明する。

【0026】

Si基板10から結晶成長層18を分離した後のSi基板10の表面をSEMにより観察した。また、Si基板10の表面をエネルギー分散型X線分析装置(EDX)により分析を行った。図5は、Si基板10の表面のSEM像である。また、図6は、Si基板10の表面のEDX分析結果を示すグラフである。同様に、結晶成長層18の分離した側の表面について、SEM観察及びEDX分析を行った。図7は、結晶成長層18の分離側表面のSEM像であり、図8は、EDX分析結果を示すグラフである。

【0027】

図6に示すように、EDX分析において、Si基板10の表面からSiとともにGaが検出された。Gaの融点は約摂氏30℃と低く、単独で存在しているとするとドロップレットの形状で存在すると考えられるが、図5に示すSEM像における表面状態によれば、このような形態は観察されず、Gaは基板のSiと合金化していると推定される。

【0028】

また、図8に示すように、EDX分析において、結晶成長層18の分離側表面からGaとともにSiが検出され、また、Al及びZrが検出された。当該検出結果及び図7のSEM像における表面状態からGa及び基板のSiの合金層が結晶成長層18の分離側表面に存在していると考えられる。また、Al及びZrが検出されたことから、Si基板10とZrB2結晶層11との間で分離されていることが分かった。

【0029】

以上、説明したように、本発明によれば、外部から軽微な力を加えるだけで結晶成長層にダメージを与えることなくSi基板から結晶成長層を容易に分離することができる。また、化学エッチングを適用することによって、さらに容易に結晶成長層を基板から分離することができる。このため長時間エッチング液に浸漬する必要はなく、Si基板の再利用も可能である。さらに、ZrB2中間層がナノコラム状態であること、及びボイドが形成されるため、Si基板に高温成長中間層を成長した後にGaN結晶を成長した場合と比較して歪みが緩和されるため、ウエハの反りを小さくすることができる。

【実施例2】

【0030】

図9及び図10は、実施例2である結晶成長工程を模式的に示す断面図である。上記した実施例1においては、Si基板10上に二ホウ化ジルコニウム(ZrB2)を中間層として成長し、ZrB2中間層上に全面にAlN低温バッファ層及びGaN層を成長する場合について説明した。本実施例においては、Si基板10上にZrB2中間層を成長した後、AlN低温バッファ層及びGaN層を選択成長する場合について説明する。

【0031】

まず、MOCVD法によりSi基板の(111)面を主面(結晶成長面)とし、ZrB2層11を成長する(図9,STEP11)。原料としてZr(BH4)4を用い、成長温度を1190℃、成長圧力を40TorrとしてZrB2結晶をナノコラム状に成長する。また、キャリアガス及び雰囲気ガスとして水素(H2)ガスを用い、例えば、原料供給量は2.4μmol/min、成長速度は2nm/minである。当該ナノコラム状のZrB2結晶(ナノコラム結晶)層11の厚さは、例えば、約100nmであるが、これに限らない。なお、ZrB2結晶の厚さは50nmないし500nmが好ましい。

【0032】

次に、一般的なフォトリソグラフィ法によりレジストパターンを形成する。具体的には、例えば、ナノコラム状のZrB2結晶層11上にフォトレジスト(厚さ2μm)21を形成し、例えば、格子状にパターニングを行う(図9,STEP12)。なお、当該パターニングの形状等については後述する。レジスト21をマスクとしてZrB2結晶層11をエッチングし、除去する(図9,STEP13)。ZrB2結晶層11は、硝酸−弗酸系エッチャントによりエッチングすることができる。例えば、フッ酸(HF):硝酸(HNO3):水(H2O)=1:2:1の混合液をエッチャントとして用いることができる。

【0033】

次に、電子ビーム(EB)蒸着法などによりSiO2を蒸着し、SiO2層22の厚さが約100nmとなるように成膜する(図9,STEP14)。

【0034】

次に、リフトオフ法を用いることにより、Si基板10上のZrB2層11が除去された部分にSiO2層22が残る(図10,STEP15)。すなわち、レジスト21を除去することで、レジスト21上のSiO2層22が除去される。

【0035】

図11は、リフトオフ後(図10,STEP15)の上面図を示している。上記パターニングプロセスにより、ZrB2結晶層11は、例えば格子状にパターニングされる。より具体的には、ZrB2結晶層11は結晶成長面(c面)において、例えば、a軸方向([2-1-10]方向)及びこれと直交するm軸方向([01-10]方向)の各々に平行なストライプ状からなる格子状に除去される。除去されるZrB2結晶層11の幅はm軸方向(幅S1)及びa軸方向(幅S2)に、例えば、それぞれ数μm〜20μmである。また、除去されずに残された矩形状のZrB2結晶層11の1辺の長さはm軸方向(長さZ1)及びa軸方向(長さZ2)で、例えば、それぞれ200〜300μm程度である。

【0036】

次に、AlN低温バッファ層23を成長した。より具体的には、成長温度を600℃、成長圧力を760TorrとしてAlN低温バッファ層23を成長する(図10,STEP16)。AlN低温バッファ層23の層厚は100nmである。実施例1の場合と同様に、AlN低温バッファ層23はZrB2結晶層11の全面を覆う以前の島状成長状態であるように形成される。なお、原料及びそれらの流量は実施例1の場合と同様である。

【0037】

AlN低温バッファ層23を成長した後、GaN結晶層24を成長する(図10,STEP17)。TMG、NH3を用い、成長温度は1100℃、成長圧力は80Torr、TMGの供給量は44.7μmol/min、NH3の供給量は6,120μmol/minである。また、成長層厚は1.7μm、成長速度は5μm/min、V/III比は1,370である。

【0038】

GaN結晶層24を選択成長した後、さらに、横方向成長(ELO:epitaxial lateral overgrowth)がより促進される成長条件でGaN結晶の成長を行う。例えば、成長温度は1150℃、成長圧力は90Torr、TMGの供給量は134μmol/min、NH3の供給量は101560μmol/min、成長層厚は10μm、成長速度は15μm/min、V/III比は758である。かかる横方向成長促進条件での成長によりGaN結晶層25を形成する(図10,STEP18)。従って、上記パターニングプロセスにおけるSi基板10上のSiO2層22の幅、すなわち除去するZrB2結晶層11の幅はGaNの横方向成長により埋め込まれる程度に設定すればよい。また、パターニングの方向は、m軸方向あるいはa軸方向に限らず、埋め込み層であるGaN結晶の成長条件に応じて適宜選択すればよい。また、除去されずに残すZrB2結晶層11の形状も矩形形状に限らない。要は、コラム状ZrB2結晶層11を部分的に除去し、当該除去領域を、例えばSiO2等からなる選択成長用被覆材料で被覆した後、コラム状ZrB2結晶層11の非除去領域上にバッファ層をいわゆる選択成長するようにすればよい。

【0039】

上記したGaNの結晶成長においてはSiO2層22の上にはGaN結晶は成長しないが、ZrB2結晶層11上に成長したGaN結晶が横方向に成長してSiO2層22の上部を覆うようにGaN結晶が形成される。そして、SiO2層22とその上部のGaN結晶層25との間に形成される間隙27によって基板側のSiO2層22とGaN結晶層25は分離されている。

【0040】

さらに、実施例1の場合と同様に、Si基板10とパターニングされたZrB2結晶層11との間の界面において合金部16が形成され、当該界面にはボイドが形成される。

【0041】

従って、本実施例によれば、ZrB2結晶層11との間の界面に形成されるボイドによってSi基板10から結晶成長層28が分離され易くなる上に、さらに、SiO2層22が形成されている領域においてSi基板10とGaN結晶層25との分離が容易である。従って、実施例1の場合に比べ、さらにSi基板10と当該基板上への結晶成長層28との分離が容易である。また、化学エッチングを適用することによって、結晶成長層を基板から分離(除去)することが、さらに容易になる。

【0042】

上記した実施例1及び実施例2においては、バッファ層12,23上にGaN系結晶層13,24,25を成長する場合について説明したが、当該GaN系結晶層上にさらに結晶層を成長してもよい。例えば、GaN系結晶層13,24,25上に、発光層(活性層)、LED発光動作層や半導体レーザ素子におけるクラッド層、あるいは電子デバイス等の素子動作層を成長することができる。あるいは、上記した成長条件により成長されるGaN系結晶層13,24,25をLED発光動作層やクラッド層、素子動作層の一部として成長するようにしてもよい。

【0043】

ここで、本明細書において、動作層又は素子動作層とは、半導体素子がその機能を果たすために含まれるべき半導体で構成される層を指すこととする。例えば、単純なトランジスタであればn型半導体、p型半導体及びn型半導体(またはp型半導体、n型半導体及びp型半導体)のpn接合によって構成される構造層を含む。なお、p型半導体層、発光層及びn型半導体層(または、p型半導体層及びn型半導体層)から構成され、注入されたキャリアの再結合によって発光動作をなす半導体層を、特に、発光動作層という。

【0044】

例えば、図12に示すように、上記実施例1及び図1におけるバッファ層12上にn型GaN系クラッド層31、発光層32及びp型クラッド層33を順次成長し、これら成長層からなる素子動作層(発光動作層)30を形成してもよい。なお、バッファ層12上に成長する結晶層がGaN系結晶層であればよく、当該GaN系結晶層上に成長する結晶層は、GaN系結晶層に限らず、Gaを含まないアルミニウム(Al)及びインジウム(In)等からなる窒化物系半導体結晶層であってもよい。また、素子動作層30が発光動作層である場合を例に示したが、電子デバイス等の素子動作層であってもよいことはもちろんである。また、実施例2におけるバッファ層23(図10)上に上記したのと同様な素子動作層30を成長してもよい。

【0045】

そして、このような素子動作層30を成長した後、素子動作層30を含む結晶成長層18をSi基板10から分離、除去することができる。このように素子動作層30を含む結晶成長層18を基板から分離した後、電極形成及びダイシングして、電子デバイスや、LED、半導体レーザ等の発光素子を形成することができる。この場合、Si基板10から分離する前に結晶成長層側に支持体(UV剥離テープなど)を備えることで、電極形成やダイシング(例えば、ドライエッチングによるダイシングストリート形成なども含む)の工程におけるハンドリングを容易、確実に行うことができる。

【0046】

また、Si基板から分離、除去した結晶成長層は、さらに結晶層を成長するための基板として用いることができる。

【0047】

なお、Si基板から結晶成長層を分離、剥離した後に結晶成長層に残っているZrB2は、エッチング、研磨などにより除去することができる。

【0048】

なお、上記した実施例においては、Si基板上にバッファ層を介してGaN結晶を成長する場合について説明したが、これに限らない。GaN結晶に限らず、Gaの他にアルミニウム(Al),インジウム(In)等を含むGaN系化合物半導体を成長する場合についても同様に適用することができる。また、バッファ層の組成はAlNに限らず、Ga又はIn等を含むIII−V族化合物半導体バッファ層であってもよい。

【0049】

また、コラム状結晶としてZrB2結晶を用いる場合について説明したが、例示に過ぎない。他の二硼化物(TiB2)などであってもよい。

【0050】

さらに、上記した実施例においては、MOCVD法により結晶成長を行う場合を例に説明したが、ハイドライドVPE(H−VPE: Hydride Vapor Phase Epitaxy)法等の他の結晶成長法を適用することもできる。例えば、GaN結晶の成長にH−VPE法を適用してもよい。

【0051】

以上、説明したように、軽微な外力を加えるだけで結晶成長層にダメージを与えることなくSi基板から結晶成長層を容易に分離することができる。また、Si基板の再利用も可能である。さらに、ZrB2中間層がナノコラム状態であること、及びボイドが形成されるため、Si基板に高温成長中間層を成長した後にGaN結晶を成長した場合と比較して歪みが緩和されるため、ウエハの反りを小さくすることができる。

【符号の説明】

【0052】

10 Si基板

11 コラム状結晶層

12A 開口

12 バッファ層

13 GaN結晶層

15 コラム状結晶間の間隙

16 合金部

17 ボイド

18 結晶成長層

22 SiO2層

23 バッファ層

24 GaN結晶層

25 GaN結晶層

27 間隙

28 結晶成長層

30 素子動作層

【技術分野】

【0001】

本発明は、GaN系化合物半導体の成長方法及び成長層付き基板に関し、特に、シリコン基板上に成長したGaN系化合物半導体結晶層を基板から分離することが可能な成長方法及び成長層付き基板に関する。

【背景技術】

【0002】

窒化物系化合物半導体は、大きなバンドギャップエネルギーを有する直接遷移型の半導体で、青ないし紫外領域の光素子用の材料として活発に研究開発がなされている。また、高い飽和ドリフト速度を有し、絶縁破壊電界も大きいなど種々の特徴を有することから、高周波デバイスや高出力デバイスにも広く応用が可能である。

【0003】

窒化物系半導体素子の結晶成長には、一般的に、基板としてサファイアが用いられる。例えば、サファイア基板上に窒化ガリウム系化合物半導体(以下、単にGaN系化合物半導体又はGaN半導体という。)の結晶成長を行い、GaN系結晶層を基板から剥離することによりGaN基板の製造やシンフィルム(Thin-film)タイプの発光ダイオード(LED)の作製を行うことが開示されている(例えば、特許文献1、特許文献2、非特許文献1)。

【0004】

しかし、サファイア基板に代えてシリコン(Si)基板を用いることができれば、大面積かつ安価な基板を用いることができコストを低減することができる。Si基板上のGaN系半導体の結晶成長については、例えば、高温成長中間層(AlN/AlGaN層)上にGaNを成長する方法が開示されている(非特許文献2)。そして、フッ酸と硝酸との混合液でSi基板を除去することによってGaN系結晶層を基板から分離できる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−202265公報

【特許文献2】米国特許第6,420,242号公報

【非特許文献】

【0006】

【非特許文献1】IEEE Photon. Technol. Lett. Vol.20, No.3, 175 (2008)

【非特許文献2】JJAP(Japanese Journal of Applied Physics) vol.38,L492(1999)

【発明の概要】

【発明が解決しようとする課題】

【0007】

Si基板上に高温成長中間層を成長し、当該中間層上にGaN系半導体の成長を行った場合には、SiとGaN系半導体とでは熱膨張係数が大きく異なるため、GaN系半導体成長層に大きな歪が生じ、当該結晶成長層にダメージを与えたり、クラック発生につながるという問題があった。また、GaN系半導体成長後のフッ酸と硝酸との混合液による基板除去では基板は消滅するので基板のリサイクルが不可能である。

【0008】

本発明は、上述した点に鑑みてなされたものであり、その目的は、GaN系化合物半導体成長層に生じる歪が低減されるとともに、当該結晶成長層にダメージを与えることなくSi基板から結晶成長層を容易に分離することが可能なGaN系化合物半導体の成長方法及び成長層付き基板を提供することにある。また、Si基板を再利用可能なGaN系化合物半導体の成長方法を提供する。

【課題を解決するための手段】

【0009】

本発明の方法は、シリコン(Si)基板上にGaN系化合物半導体を結晶成長する方法であって、Si基板上にコラム状結晶層を成長する工程と、コラム状結晶層上に島状成長又は網目状成長の窒化アルミニウム(AlN)結晶層であるバッファ層を成長する工程と、バッファ層上にGaN系化合物結晶を成長する工程と、を有することを特徴としている。

【0010】

また、本発明の結晶成長層付き基板は、シリコン(Si)基板上に形成されたコラム状結晶層と、コラム状結晶層上に成長された島状成長又は網目状成長の窒化アルミニウム(AlN)結晶層であるバッファ層と、バッファ層上に成長されたGaN系化合物結晶層と、からなることを特徴としている。

【図面の簡単な説明】

【0011】

【図1】実施例1の結晶成長工程を模式的に示す断面図である。

【図2】ZrB2成長上面を撮影した走査型電子顕微鏡(SEM)像である。

【図3】Si基板とZrB2結晶層との間に形成されたボイドを示すSEM像(断面撮影像)である。

【図4】Si基板からの結晶成長層の分離を模式的に示す断面図である。

【図5】結晶成長層を分離した後のSi基板の表面のSEM像である。

【図6】結晶成長層を分離した後のSi基板の表面のEDX分析結果を示すグラフである。

【図7】Si基板から結晶成長層を分離した後の結晶成長層の分離側の表面のSEM像である。

【図8】Si基板から結晶成長層を分離した後の結晶成長層の分離側の表面のEDX分析結果を示すグラフである。

【図9】実施例2である結晶成長工程を模式的に示す断面図である。

【図10】実施例2である結晶成長工程を模式的に示す断面図である。

【図11】リフトオフ後(図10,STEP15)の上面図であり、ZrB2結晶層のパターニング形状を示している。

【図12】バッファ層上に素子動作層を形成した場合を示す断面図である。

【発明を実施するための形態】

【0012】

以下においては、MOCVD(Metal Organic Chemical Vapor Deposition:有機金属気相堆積)法によりシリコン(Si)基板上にGaN系化合物半導体層を結晶成長する方法について説明する。なお、GaN系化合物半導体の例として窒化ガリウム(GaN)の結晶成長を行う場合について図面を参照して詳細に説明する。

【0013】

尚、以下に説明する図において、実質的に同一又は等価な構成要素あるいは部分には同一の参照符を付している。

【実施例1】

【0014】

図1は、実施例1における結晶成長工程を模式的に示す断面図である。図1に示すように、Si基板10上に二ホウ化ジルコニウム(ZrB2)を中間層としてGaN結晶の成長を行った。

【0015】

まず、MOCVD法によりSi基板10上に二ホウ化ジルコニウム(ZrB2)の結晶成長を行った。なお、ZrB2は六方晶の結晶構造を有する。より具体的には、ジルコニウム・ボロハライド(Zr(BH4)4)を原料として用い、Si基板の(111)面を主面(結晶成長面)とし、成長温度を1190℃、成長圧力を40TorrとしてZrB2結晶をナノコラム状に成長した(図1,STEP1)。また、キャリアガス及び雰囲気ガスとして水素(H2)ガスを用いた。なお、原料供給量は2.4μmol/min、成長速度は2nm/minであった。当該ナノコラム状のZrB2結晶(ナノコラム結晶)層11の厚さ(ZrB2ナノコラム結晶の高さ)は約50nmであったが、これに限らない。なお、ZrB2結晶の厚さは50nmないし500nmが好ましい。

【0016】

次に、MOCVD法により、窒化アルミニウム(AlN)の低温成長(LT-AlN:Low Temperature AlN)バッファ層12を形成した(以下において、単にAlN低温バッファ層12と称する。)。

【0017】

なお、本明細書において、低温成長とは、一般的に窒化物結晶(GaAlInN系結晶)をMOCVD法により成長するための成長温度(「高成長温度」という。)よりも低い温度(「低成長温度」という。)での成長をいう。具体的には、AlN低温バッファ層の成長温度(低成長温度)として、400℃〜600℃の範囲内であることが好ましい。

【0018】

より具体的には、成長温度を600℃、成長圧力を760TorrとしてAlN低温バッファ層12を成長した(図1,STEP2)。AlN低温バッファ層12の層厚は100nmであった。なお、原料としてトリメチル・アルミニウム(TMA)を22.4μmol/min、アンモニア(NH3)を6,120μmol/minの流量で供給した。なお、このとき、V/III比は2,735であった。なお、AlN低温バッファ層12の層厚は、特に限定されないが、ZrB2結晶層11の全面を覆うように成長していないことが必要である。すなわち、後述するように、有機金属原料であるTMG、又は熱分解して生成されたGa、あるいは中間生成物がSi基板10に到達するように、低温バッファ層12には開口12Aが存在することが必要である。すなわち、AlN結晶の成長過程としては、島状成長状態からその成長領域が拡大し、島状成長部が連なった状態(網目状成長状態)を経て、ZrB2結晶層11の全面を覆う平坦成長状態に移行すると考えられるが、本発明においては、AlN低温バッファ層12はZrB2結晶層11の全面を覆う以前の島状成長状態又は網目状成長状態であるように形成される。なお、以下においては、このようなAlN結晶がZrB2結晶層11の全面を覆う以前の成長(島状成長及び網目状成長)状態を総称して島状成長状態ともいう。

【0019】

AlN低温バッファ層12を成長した後、トリメチル・ガリウム(TMG)、アンモニア(NH3)を原料としてGaN結晶層13の結晶成長を行った(図1,STEP3及びSTEP4)。成長温度は1100℃、成長圧力は80Torr、TMGの供給量は44.7μmol/min、NH3の供給量は6,120μmol/minであった。また、成長後の成長層厚は1.7μmであった。なお、このとき、成長速度は5μm/min、V/III比は1,370であった。

【0020】

図2は、MOCVD装置からZrB2成長後の成長層付き基板を取り出し、走査型電子顕微鏡(SEM)でZrB2成長上面を撮影したSEM像である。Si基板の(111)面上にコラム状(柱状)にc軸配向したZrB2結晶が成長し、コラム状結晶間に間隙が形成されているのが分かる。また、ZrB2結晶のC面結晶構造を反映して断面が六角形状のコラム状結晶が形成されているのが分かる。尚、当該コラム状結晶の外径は50nm〜100nm程度であった。

【0021】

なお、上記においては、ZrB2成長後にMOCVD装置から当該成長層付き基板を取り出し、SEM観察後にMOCVD装置においてAlN低温バッファ層12及びGaN結晶層13を成長した場合について説明した。しかし、ZrB2層11の成長後にMOCVD装置から成長層付き基板を取り出すことなく、AlN低温バッファ層12及びGaN結晶層13をZrB2層11の成長に連続して成長してもよい。あるいは、MOCVD法以外の方法でSi基板10上にコラム状結晶層11を形成したウエハを用い、MOCVD法により低温バッファ層12及びGaN結晶層13を成長してもよい。

【0022】

図1に模式的に示すように、GaN結晶層13の成長時において、島状成長又は網目状成長のAlN低温バッファ層12の開口12Aを介して上記コラム状結晶間の間隙15からTMG、中間生成物又はGaが入り込みSi基板10に接触することで分離したGaが基板のSiと反応してSiとGaの合金からなる合金部16が形成された(図1,STEP3)。さらに、Si基板10とZrB2結晶層11との間の界面において合金部16の形成が進展し(図1,STEP4)、当該界面にはボイド(空隙)17が形成された。図3は、Si基板10とZrB2結晶層11との間に形成されたボイドを示すSEM像(断面撮影像)である。

【0023】

図4に示すように、このボイドが形成されることにより、結晶成長を行ったSi基板10(成長ウエハ)に外部から軽微な機械的な力を加えることでSi基板10から結晶成長層18を容易に分離(剥離)することができる(図中、矢印はSi基板10及び結晶成長層18の分離を示している。)。例えば、Si基板10に軽い衝撃を与えることによりSi基板10から結晶成長層18を分離することができる。また、超音波等を用いて成長ウエハに振動を与えることによりSi基板10から結晶成長層18を容易に分離することができる。このように、結晶成長層18にダメージを与えることなくSi基板10から結晶成長層18を容易に分離することができる。

【0024】

なお、ZrB2はフッ酸及び硝酸の混合液により容易に溶解する。そのため、分離をより容易にするためにZrB2層をエッチングするプロセスを適用してもよい。また、ZrB2中間層はナノコラム状態であり、また、この場合、Si基板との界面にはボイドが形成されているためにエッチング液が浸透し易く、短時間のエッチングでよい。また、Si基板へのダメージは少ない。

【0025】

上記した基板と結晶成長元素(すなわち、Ga)との合金化、ボイドの形成、及び基板と結晶成長層との分離について種々の観点から検討を行った。以下に、この点について詳細に説明する。

【0026】

Si基板10から結晶成長層18を分離した後のSi基板10の表面をSEMにより観察した。また、Si基板10の表面をエネルギー分散型X線分析装置(EDX)により分析を行った。図5は、Si基板10の表面のSEM像である。また、図6は、Si基板10の表面のEDX分析結果を示すグラフである。同様に、結晶成長層18の分離した側の表面について、SEM観察及びEDX分析を行った。図7は、結晶成長層18の分離側表面のSEM像であり、図8は、EDX分析結果を示すグラフである。

【0027】

図6に示すように、EDX分析において、Si基板10の表面からSiとともにGaが検出された。Gaの融点は約摂氏30℃と低く、単独で存在しているとするとドロップレットの形状で存在すると考えられるが、図5に示すSEM像における表面状態によれば、このような形態は観察されず、Gaは基板のSiと合金化していると推定される。

【0028】

また、図8に示すように、EDX分析において、結晶成長層18の分離側表面からGaとともにSiが検出され、また、Al及びZrが検出された。当該検出結果及び図7のSEM像における表面状態からGa及び基板のSiの合金層が結晶成長層18の分離側表面に存在していると考えられる。また、Al及びZrが検出されたことから、Si基板10とZrB2結晶層11との間で分離されていることが分かった。

【0029】

以上、説明したように、本発明によれば、外部から軽微な力を加えるだけで結晶成長層にダメージを与えることなくSi基板から結晶成長層を容易に分離することができる。また、化学エッチングを適用することによって、さらに容易に結晶成長層を基板から分離することができる。このため長時間エッチング液に浸漬する必要はなく、Si基板の再利用も可能である。さらに、ZrB2中間層がナノコラム状態であること、及びボイドが形成されるため、Si基板に高温成長中間層を成長した後にGaN結晶を成長した場合と比較して歪みが緩和されるため、ウエハの反りを小さくすることができる。

【実施例2】

【0030】

図9及び図10は、実施例2である結晶成長工程を模式的に示す断面図である。上記した実施例1においては、Si基板10上に二ホウ化ジルコニウム(ZrB2)を中間層として成長し、ZrB2中間層上に全面にAlN低温バッファ層及びGaN層を成長する場合について説明した。本実施例においては、Si基板10上にZrB2中間層を成長した後、AlN低温バッファ層及びGaN層を選択成長する場合について説明する。

【0031】

まず、MOCVD法によりSi基板の(111)面を主面(結晶成長面)とし、ZrB2層11を成長する(図9,STEP11)。原料としてZr(BH4)4を用い、成長温度を1190℃、成長圧力を40TorrとしてZrB2結晶をナノコラム状に成長する。また、キャリアガス及び雰囲気ガスとして水素(H2)ガスを用い、例えば、原料供給量は2.4μmol/min、成長速度は2nm/minである。当該ナノコラム状のZrB2結晶(ナノコラム結晶)層11の厚さは、例えば、約100nmであるが、これに限らない。なお、ZrB2結晶の厚さは50nmないし500nmが好ましい。

【0032】

次に、一般的なフォトリソグラフィ法によりレジストパターンを形成する。具体的には、例えば、ナノコラム状のZrB2結晶層11上にフォトレジスト(厚さ2μm)21を形成し、例えば、格子状にパターニングを行う(図9,STEP12)。なお、当該パターニングの形状等については後述する。レジスト21をマスクとしてZrB2結晶層11をエッチングし、除去する(図9,STEP13)。ZrB2結晶層11は、硝酸−弗酸系エッチャントによりエッチングすることができる。例えば、フッ酸(HF):硝酸(HNO3):水(H2O)=1:2:1の混合液をエッチャントとして用いることができる。

【0033】

次に、電子ビーム(EB)蒸着法などによりSiO2を蒸着し、SiO2層22の厚さが約100nmとなるように成膜する(図9,STEP14)。

【0034】

次に、リフトオフ法を用いることにより、Si基板10上のZrB2層11が除去された部分にSiO2層22が残る(図10,STEP15)。すなわち、レジスト21を除去することで、レジスト21上のSiO2層22が除去される。

【0035】

図11は、リフトオフ後(図10,STEP15)の上面図を示している。上記パターニングプロセスにより、ZrB2結晶層11は、例えば格子状にパターニングされる。より具体的には、ZrB2結晶層11は結晶成長面(c面)において、例えば、a軸方向([2-1-10]方向)及びこれと直交するm軸方向([01-10]方向)の各々に平行なストライプ状からなる格子状に除去される。除去されるZrB2結晶層11の幅はm軸方向(幅S1)及びa軸方向(幅S2)に、例えば、それぞれ数μm〜20μmである。また、除去されずに残された矩形状のZrB2結晶層11の1辺の長さはm軸方向(長さZ1)及びa軸方向(長さZ2)で、例えば、それぞれ200〜300μm程度である。

【0036】

次に、AlN低温バッファ層23を成長した。より具体的には、成長温度を600℃、成長圧力を760TorrとしてAlN低温バッファ層23を成長する(図10,STEP16)。AlN低温バッファ層23の層厚は100nmである。実施例1の場合と同様に、AlN低温バッファ層23はZrB2結晶層11の全面を覆う以前の島状成長状態であるように形成される。なお、原料及びそれらの流量は実施例1の場合と同様である。

【0037】

AlN低温バッファ層23を成長した後、GaN結晶層24を成長する(図10,STEP17)。TMG、NH3を用い、成長温度は1100℃、成長圧力は80Torr、TMGの供給量は44.7μmol/min、NH3の供給量は6,120μmol/minである。また、成長層厚は1.7μm、成長速度は5μm/min、V/III比は1,370である。

【0038】

GaN結晶層24を選択成長した後、さらに、横方向成長(ELO:epitaxial lateral overgrowth)がより促進される成長条件でGaN結晶の成長を行う。例えば、成長温度は1150℃、成長圧力は90Torr、TMGの供給量は134μmol/min、NH3の供給量は101560μmol/min、成長層厚は10μm、成長速度は15μm/min、V/III比は758である。かかる横方向成長促進条件での成長によりGaN結晶層25を形成する(図10,STEP18)。従って、上記パターニングプロセスにおけるSi基板10上のSiO2層22の幅、すなわち除去するZrB2結晶層11の幅はGaNの横方向成長により埋め込まれる程度に設定すればよい。また、パターニングの方向は、m軸方向あるいはa軸方向に限らず、埋め込み層であるGaN結晶の成長条件に応じて適宜選択すればよい。また、除去されずに残すZrB2結晶層11の形状も矩形形状に限らない。要は、コラム状ZrB2結晶層11を部分的に除去し、当該除去領域を、例えばSiO2等からなる選択成長用被覆材料で被覆した後、コラム状ZrB2結晶層11の非除去領域上にバッファ層をいわゆる選択成長するようにすればよい。

【0039】

上記したGaNの結晶成長においてはSiO2層22の上にはGaN結晶は成長しないが、ZrB2結晶層11上に成長したGaN結晶が横方向に成長してSiO2層22の上部を覆うようにGaN結晶が形成される。そして、SiO2層22とその上部のGaN結晶層25との間に形成される間隙27によって基板側のSiO2層22とGaN結晶層25は分離されている。

【0040】

さらに、実施例1の場合と同様に、Si基板10とパターニングされたZrB2結晶層11との間の界面において合金部16が形成され、当該界面にはボイドが形成される。

【0041】

従って、本実施例によれば、ZrB2結晶層11との間の界面に形成されるボイドによってSi基板10から結晶成長層28が分離され易くなる上に、さらに、SiO2層22が形成されている領域においてSi基板10とGaN結晶層25との分離が容易である。従って、実施例1の場合に比べ、さらにSi基板10と当該基板上への結晶成長層28との分離が容易である。また、化学エッチングを適用することによって、結晶成長層を基板から分離(除去)することが、さらに容易になる。

【0042】

上記した実施例1及び実施例2においては、バッファ層12,23上にGaN系結晶層13,24,25を成長する場合について説明したが、当該GaN系結晶層上にさらに結晶層を成長してもよい。例えば、GaN系結晶層13,24,25上に、発光層(活性層)、LED発光動作層や半導体レーザ素子におけるクラッド層、あるいは電子デバイス等の素子動作層を成長することができる。あるいは、上記した成長条件により成長されるGaN系結晶層13,24,25をLED発光動作層やクラッド層、素子動作層の一部として成長するようにしてもよい。

【0043】

ここで、本明細書において、動作層又は素子動作層とは、半導体素子がその機能を果たすために含まれるべき半導体で構成される層を指すこととする。例えば、単純なトランジスタであればn型半導体、p型半導体及びn型半導体(またはp型半導体、n型半導体及びp型半導体)のpn接合によって構成される構造層を含む。なお、p型半導体層、発光層及びn型半導体層(または、p型半導体層及びn型半導体層)から構成され、注入されたキャリアの再結合によって発光動作をなす半導体層を、特に、発光動作層という。

【0044】

例えば、図12に示すように、上記実施例1及び図1におけるバッファ層12上にn型GaN系クラッド層31、発光層32及びp型クラッド層33を順次成長し、これら成長層からなる素子動作層(発光動作層)30を形成してもよい。なお、バッファ層12上に成長する結晶層がGaN系結晶層であればよく、当該GaN系結晶層上に成長する結晶層は、GaN系結晶層に限らず、Gaを含まないアルミニウム(Al)及びインジウム(In)等からなる窒化物系半導体結晶層であってもよい。また、素子動作層30が発光動作層である場合を例に示したが、電子デバイス等の素子動作層であってもよいことはもちろんである。また、実施例2におけるバッファ層23(図10)上に上記したのと同様な素子動作層30を成長してもよい。

【0045】

そして、このような素子動作層30を成長した後、素子動作層30を含む結晶成長層18をSi基板10から分離、除去することができる。このように素子動作層30を含む結晶成長層18を基板から分離した後、電極形成及びダイシングして、電子デバイスや、LED、半導体レーザ等の発光素子を形成することができる。この場合、Si基板10から分離する前に結晶成長層側に支持体(UV剥離テープなど)を備えることで、電極形成やダイシング(例えば、ドライエッチングによるダイシングストリート形成なども含む)の工程におけるハンドリングを容易、確実に行うことができる。

【0046】

また、Si基板から分離、除去した結晶成長層は、さらに結晶層を成長するための基板として用いることができる。

【0047】

なお、Si基板から結晶成長層を分離、剥離した後に結晶成長層に残っているZrB2は、エッチング、研磨などにより除去することができる。

【0048】

なお、上記した実施例においては、Si基板上にバッファ層を介してGaN結晶を成長する場合について説明したが、これに限らない。GaN結晶に限らず、Gaの他にアルミニウム(Al),インジウム(In)等を含むGaN系化合物半導体を成長する場合についても同様に適用することができる。また、バッファ層の組成はAlNに限らず、Ga又はIn等を含むIII−V族化合物半導体バッファ層であってもよい。

【0049】

また、コラム状結晶としてZrB2結晶を用いる場合について説明したが、例示に過ぎない。他の二硼化物(TiB2)などであってもよい。

【0050】

さらに、上記した実施例においては、MOCVD法により結晶成長を行う場合を例に説明したが、ハイドライドVPE(H−VPE: Hydride Vapor Phase Epitaxy)法等の他の結晶成長法を適用することもできる。例えば、GaN結晶の成長にH−VPE法を適用してもよい。

【0051】

以上、説明したように、軽微な外力を加えるだけで結晶成長層にダメージを与えることなくSi基板から結晶成長層を容易に分離することができる。また、Si基板の再利用も可能である。さらに、ZrB2中間層がナノコラム状態であること、及びボイドが形成されるため、Si基板に高温成長中間層を成長した後にGaN結晶を成長した場合と比較して歪みが緩和されるため、ウエハの反りを小さくすることができる。

【符号の説明】

【0052】

10 Si基板

11 コラム状結晶層

12A 開口

12 バッファ層

13 GaN結晶層

15 コラム状結晶間の間隙

16 合金部

17 ボイド

18 結晶成長層

22 SiO2層

23 バッファ層

24 GaN結晶層

25 GaN結晶層

27 間隙

28 結晶成長層

30 素子動作層

【特許請求の範囲】

【請求項1】

シリコン(Si)基板上にGaN系化合物半導体を結晶成長する方法であって、

前記Si基板上にコラム状結晶層を成長する工程と、

前記コラム状結晶層上に島状成長又は網目状成長の窒化アルミニウム(AlN)結晶層であるバッファ層を成長する工程と、

前記バッファ層上にGaN系化合物結晶を成長する工程と、を有することを特徴とする方法。

【請求項2】

前記コラム状結晶層は六方晶構造結晶層であることを特徴とする請求項1に記載の方法。

【請求項3】

前記コラム状結晶層の厚さは50nmないし500nmの範囲内であることを特徴とする請求項1又は2に記載の方法。

【請求項4】

前記Si基板の結晶成長面は(111)面であることを特徴とする請求項1ないし3のいずれか1に記載の方法。

【請求項5】

前記バッファ層を成長する工程は、前記コラム状結晶層を部分的に除去し、当該除去領域を選択成長用被覆材料で被覆する被覆工程と、前記コラム状結晶層の非除去領域上にバッファ層を成長する選択成長工程と、を含み、

前記GaN系化合物結晶を成長する工程は、横方向成長(ELO)によりGaN系化合物結晶を成長する横方向成長工程を含むことを特徴とする請求項1ないし4のいずれか1に記載の方法。

【請求項6】

更に、前記GaN系化合物結晶を成長する工程の後に、前記シリコン基板を除去する工程と、を有することを特徴とする請求項1ないし5のいずれか1に記載の方法。

【請求項7】

前記GaN系化合物結晶を成長する工程は、GaN系結晶を成長し、前記GaN系結晶上に窒化物結晶層からなる素子動作層を成長する工程を含むことを特徴とする請求項1ないし6のいずれか1に記載の方法。

【請求項8】

シリコン(Si)基板上に形成されたコラム状結晶層と、

前記コラム状結晶層上に成長された島状成長又は網目状成長の窒化アルミニウム(AlN)結晶層であるバッファ層と、

前記バッファ層上に成長されたGaN系化合物結晶層と、からなることを特徴とする結晶成長層付き基板。

【請求項1】

シリコン(Si)基板上にGaN系化合物半導体を結晶成長する方法であって、

前記Si基板上にコラム状結晶層を成長する工程と、

前記コラム状結晶層上に島状成長又は網目状成長の窒化アルミニウム(AlN)結晶層であるバッファ層を成長する工程と、

前記バッファ層上にGaN系化合物結晶を成長する工程と、を有することを特徴とする方法。

【請求項2】

前記コラム状結晶層は六方晶構造結晶層であることを特徴とする請求項1に記載の方法。

【請求項3】

前記コラム状結晶層の厚さは50nmないし500nmの範囲内であることを特徴とする請求項1又は2に記載の方法。

【請求項4】

前記Si基板の結晶成長面は(111)面であることを特徴とする請求項1ないし3のいずれか1に記載の方法。

【請求項5】

前記バッファ層を成長する工程は、前記コラム状結晶層を部分的に除去し、当該除去領域を選択成長用被覆材料で被覆する被覆工程と、前記コラム状結晶層の非除去領域上にバッファ層を成長する選択成長工程と、を含み、

前記GaN系化合物結晶を成長する工程は、横方向成長(ELO)によりGaN系化合物結晶を成長する横方向成長工程を含むことを特徴とする請求項1ないし4のいずれか1に記載の方法。

【請求項6】

更に、前記GaN系化合物結晶を成長する工程の後に、前記シリコン基板を除去する工程と、を有することを特徴とする請求項1ないし5のいずれか1に記載の方法。

【請求項7】

前記GaN系化合物結晶を成長する工程は、GaN系結晶を成長し、前記GaN系結晶上に窒化物結晶層からなる素子動作層を成長する工程を含むことを特徴とする請求項1ないし6のいずれか1に記載の方法。

【請求項8】

シリコン(Si)基板上に形成されたコラム状結晶層と、

前記コラム状結晶層上に成長された島状成長又は網目状成長の窒化アルミニウム(AlN)結晶層であるバッファ層と、

前記バッファ層上に成長されたGaN系化合物結晶層と、からなることを特徴とする結晶成長層付き基板。

【図1】

【図4】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図5】

【図7】

【図4】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図5】

【図7】

【公開番号】特開2013−80968(P2013−80968A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2013−12169(P2013−12169)

【出願日】平成25年1月25日(2013.1.25)

【分割の表示】特願2009−26761(P2009−26761)の分割

【原出願日】平成21年2月6日(2009.2.6)

【出願人】(599002043)学校法人 名城大学 (142)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成25年1月25日(2013.1.25)

【分割の表示】特願2009−26761(P2009−26761)の分割

【原出願日】平成21年2月6日(2009.2.6)

【出願人】(599002043)学校法人 名城大学 (142)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

[ Back to top ]