I型継手の溶接方法及びそのI型溶接継手並びにそれを用いた溶接構造物

【課題】

溶接欠陥のない品質良好な深い溶け込み形状の溶接金属部を備えたI型溶接継手、及びその溶接方法を提供する。

【解決手段】

ステンレス鋼又は低炭素鋼からなり、同じ板厚同士の部材の側面を突合せたI型継手部を、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いながら、非消耗電極方式の第1のアーク溶接により、フラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給し、表裏両側から溶接する溶接方法において、溶接継手部の表側もしくは外側より、板厚Tの裏面まで溶かすことなく、板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後にI型継手部の裏側又は内側から板厚Tの1/2以上4/5以下の深さまで溶融させる第2のアーク溶接を遂行し、第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成することを特徴とする。

溶接欠陥のない品質良好な深い溶け込み形状の溶接金属部を備えたI型溶接継手、及びその溶接方法を提供する。

【解決手段】

ステンレス鋼又は低炭素鋼からなり、同じ板厚同士の部材の側面を突合せたI型継手部を、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いながら、非消耗電極方式の第1のアーク溶接により、フラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給し、表裏両側から溶接する溶接方法において、溶接継手部の表側もしくは外側より、板厚Tの裏面まで溶かすことなく、板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後にI型継手部の裏側又は内側から板厚Tの1/2以上4/5以下の深さまで溶融させる第2のアーク溶接を遂行し、第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ステンレス鋼材又は低炭素鋼材からなる部材の側面同士を突合せたI型継手部を表裏両側から溶接するI型継手の溶接方法及びそのI型溶接継手並びにそれを用いた溶接構造物に関する。

【背景技術】

【0002】

溶け込みの深い溶接が可能な溶け込み促進剤(又はフラックス剤)や溶け込み促進性のフラックス入りワイヤ、また、このフラックス剤やフラックス入りワイヤを用いた溶接方法や溶接継手が提案されている。

【0003】

例えば、特許文献1に記載の溶接方法,溶接継手では、ステンレス鋼母材表面に金属酸化物の粉末と溶媒とを混合してなる溶け込み促進剤を塗布した後にTIG溶接することが開示されている。

【0004】

また、特許文献2に記載のTIG溶接用活性フラックス組成物では、Hfを除く遷移金属IVa属の酸化物もしくは純金属とWを除く遷移金属VIa属の酸化物との混合物からなり、該混合物中の酸素原子の割合が24〜50%、金属原子の割合が50〜76%であることが開示されている。

【0005】

特許文献3に記載のTIG溶接方法では、ワイヤ全重量に対して金属酸化物を6質量%以上含有するフラックスを内包したフラックス入りワイヤを溶加材として使用し、溶融金属中に金属酸化物を1分当たり0.05〜3g供給しながら溶接することが開示されている。

【0006】

特許文献4に記載のTIG溶接用ステンレス鋼溶加材方法では、オーステナイト系ステンレス鋼を外皮とし、ワイヤ全重量に対して、0.1〜1.6重量%の金属チタンと金属ジルコニウムとの何れか一方若しくは両方を外皮又はフラックスに含有し、かつ、0.2〜1.4重量%の酸化チタンと酸化ジルコニウムとの何れか一方若しくは両方、0.3〜2.8重量%の酸化クロムと酸化モリブデンとの何れか一方若しくは両方、0.05〜0.3重量%の酸化ケイ素,0.1〜0.5重量%の酸化鉄,0.01〜0.1重量%の金属弗化物によって主成分が構成されるスラグ剤をフラックス中に含有することが開示されている。

【0007】

特許文献5に記載のTIG溶接用フラックス入りワイヤでは、フラックスがSiO2とCr2O3とで構成され、これらの混合比率はSiO2が20〜80重量%、Cr2O3が20〜80重量%であり、このフラックスは、フラックス入りワイヤに5〜25重量%の比率で充填されていることが開示されている。

【0008】

特許文献6に記載のTIG溶接方法では、不活性ガスからなる第1のシールドガスを、電極を囲むように被溶接物に向けて流すとともに、酸化性ガスを含む第2のシールドガスを第1のシールドガスの周辺側に被溶接物に向けて流し、溶接金属部の酸素濃度を70〜220wt.ppmにすることが開示されている。

【0009】

また、特許文献7に記載のTIG溶接方法では、管突合せ部外周にフィラーワイヤを添加しながらTIG溶接することが開示されている。

【0010】

さらに、特許文献8には、サブマージアーク溶接に促進剤(フラックス剤)を使用することが開示されている。複数の酸化物を含有した特定粒径のフラックス剤を供給しながらX型継手の表側と裏側の両面をサブマージアーク溶接することによって両面溶け込みの溶接部が得られる。大量のフラックス剤で覆われた中で溶接ワイヤと母材との間にアークを発生させて溶接するものである。

【0011】

特許文献9は、I型突合せ表面に溶け込み促進剤を塗布した後に表裏両面から溶接する溶接方法及びその溶接構造物について開示されており、溶け込み促進剤を塗布したI型突合せ継手部の表側と裏側の両面から遂行する非消耗電極方式のアーク溶接によって板厚中央部で融合し合った溶け込み形状の両面溶接部を形成することが開示されている。

【0012】

【特許文献1】特開2000−102890号公報

【特許文献2】特開2000−71094号公報

【特許文献3】特開2001−219274号公報

【特許文献4】特開2000−326092号公報

【特許文献5】特開2001−1183号公報

【特許文献6】特開2004−298963号公報

【特許文献7】特開昭61−273259号公報

【特許文献8】特開2001−239394号公報

【特許文献9】特開2006−231359号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

特許文献1に開示された溶接方法では、溶け込み促進剤を塗布した継手母材の表面側からTIG溶接することによって裏面側まで溶融(裏ビード形成)することができるが、突合せ継手部にギャップがあったり、そのギャップが変化していたりすると、溶け込み促進剤塗布のTIG溶接によって裏面側に形成される裏ビードの形状が大きく変化したり、出過ぎて溶け落ちたりして溶接部の品質を悪化させる。

【0014】

また、特許文献1に開示されている厚肉継手(板厚が6mmを越える継手)の溶接では、裏ビード形成の裏波溶接が困難になるため、継手上部に開先を設けて突合せ部の肉厚を薄くし、薄肉化された開先継手の底面部に溶け込み促進剤を塗布した後にTIG溶接して裏面側まで溶融(裏ビード形成)している。その後に、残りの開先部分を表側から数パス溶接している。このため、開先加工が必要になると共に、溶け込み促進剤の刷毛塗り作業に手間と多くの時間がかかる上に、塗布量の変化によって溶け込み深さが変化し易い。

【0015】

さらに、2パス目の溶接時には、前層(1層目)の溶接時に加熱反応した溶け込み促進剤(金属酸化物のフラックス剤)の一部が溶接ビード表面に固着(スラブ固着)しているため、アーク溶接直下の溶融プールが開先幅方向に広がりにくく、溶融すべき開先両壁面まで溶けずに融合不良やポロシティが発生する可能性がある。

【0016】

さらに、特許文献1では、片面からの裏波溶接,多パス溶接を行っているため、溶接変形が発生し易く、その溶接変形を除去する歪取り作業も必要になる。

【0017】

また、特許文献2に開示された溶接方法は、母材表面側から片面溶け込み溶接をする場合に、複数の酸化物が混合されているフラックスを塗布した母材表面からTIG溶接することによって深い溶け込みや裏ビード形成の溶接断面を得るようにしている。しかしながら、特許文献1と同様に、フラックス(溶け込み促進剤)の刷毛塗り作業に手間と多くの時間がかかる上に、塗布量の変化によって溶け込み深さが変化し易いという問題がある。

【0018】

特許文献3に開示された溶接方法では、金属酸化物を6質量%以上含有したフラックス入りワイヤを所定量供給しながら、I型突合せ継手の表面側からTIGを使用する片面溶け込み溶接をすることによって深い溶け込み部を得るようにしている。特に、板厚9mmのI型突合せ継手を溶接試験した溶け込み深さの測定結果を示している。しかしながら、フラックス入りワイヤの送給量の増減や送給方向によって溶け込み深さやワイヤ溶融状態が大きく変化するという問題がある。

【0019】

特許文献4及び特許文献5に開示された溶接方法では、母材表面側からの片面溶け込み溶接で、複数の金属酸化物が含有されているフラックス入りワイヤを用いたTIG溶接によって深い溶け込みや裏ビード形成の溶接断面を得るようにしている。しかしながら、特許文献3と同様に、フラックス入りワイヤの送給量の増減や送給方向によって溶け込み深さやワイヤ溶融状態が大きく変化するという問題がある。

【0020】

特許文献6に開示された溶接方法では、酸化性ガス(O2ガスやCO2ガス)と不活性ガス(Arガス)との混合ガスをアーク溶接部分に流して溶け込み深さを増加するようにしている。また、平板上での片面溶け込み溶接の結果、第2シールドガスの酸素濃度若しくは二酸化炭素濃度と溶接金属部の溶け幅及び深さとの関係が開示されている。その際、フラックス入りワイヤやソリッドワイヤは使用されていない。

【0021】

特許文献7に開示された溶接方法では、管突合せ部外周にフィラーワイヤを添加しながらTIG溶接することによって管突合せ部の内周側に形成すべき裏ビードを凸型形状に改善するようにしている。また、管外周から裏波形成溶接した片面溶け込みの結果として、フィラーワイヤの送給量と裏ビード高さとの関係が開示されている。その際、フラックス入りワイヤは使用されていない。

【0022】

特許文献8に開示された溶接方法では、非消耗電極方式のアーク溶接については記載されていない。

【0023】

特許文献9は、溶け込み促進剤(複数の金属酸化物混合のフラックス剤)の塗布後に溶接した溶融底部に微小なポロシティ(内部欠陥)が発生することがあり、また、溶け込み形状の曲りや片寄りによる溶け不足が発生することがあった。

【0024】

さらに、改善のためにギャップ部分及びその近傍を溶融封止したり、溶け込み促進剤の塗布膜厚を20μm以上とすると、上記溶融封止の作業追加,溶け込み促進剤の刷毛塗り作業の技量アップ及び時間増加が必要になるという新たな問題が生じる。

【0025】

本発明は、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な深い溶け込み形状の溶接金属部及びその溶接金属部を備えたI型溶接継手を得るのに有効なI型継手の溶接方法及びそのI型溶接継手並びにそれを用いた溶接構造物を提供することを目的とする。

【課題を解決するための手段】

【0026】

上記目的を達成するために、本発明は、ステンレス鋼又は低炭素鋼からなり、同じ板厚同士の部材の側面を突合せたI型継手部を、非消耗電極方式の第1のアーク溶接により、シールドガス供給手段より噴出する不活性ガスをシールドガスとして用い、フラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給しながら、表裏両側から溶接する溶接方法において、溶接継手部の表側もしくは外側より、板厚Tの裏面まで溶かすことなく、板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後にI型継手部の裏側又は内側から板厚Tの1/2以上4/5以下の深さまで溶融させる第2のアーク溶接を遂行し、第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成することを特徴とする。

【0027】

ステンレス鋼又は低炭素鋼からなる部材の板厚Tが4≦T≦16mmの範囲であり、同じ板厚同士の前記部材の側面を突合せたI型継手部を表裏両側から溶接する溶接方法において、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後に、前記シールドガス供給手段又は他方のシールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成することを特徴とする。

【0028】

また、本発明は、ステンレス鋼又は低炭素鋼からなる部材の板厚Tが4≦T≦16mmの範囲であり、同じ板厚同士の前記部材の側面を突合せたI型継手部を表裏両側から溶接する溶接方法において、平板又は円筒管からなる同じ板厚同士の部材側面を突合せ配置してI型継手の形状を構成する第1工程と、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成する第2工程と、その後に、前記シールドガス供給手段又は他方のシールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成する第3工程と、を備えていることを特徴とする。

【0029】

また、上記目的を達成するために、本発明は、ステンレス鋼又は低炭素鋼からなる部材の板厚Tが4≦T≦16mmの範囲であり、同じ板厚同士の前記部材の側面を突合せたI型継手部を表裏両側から溶接する溶接方法において、不活性ガスのシールドガスと酸化性ガス入りのシールドガスとを噴出させる二重シールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後に、前記二重シールドガス供給手段又は他方の二重シールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成することを特徴とする。

【0030】

さらに、本発明は、ステンレス鋼又は低炭素鋼からなる部材の板厚Tが4≦T≦16mmの範囲であり、同じ板厚同士の前記部材の側面を突合せたI型継手部を表裏両側から溶接する溶接方法において、平板又は円筒管からなる同じ板厚同士の部材側面を突合せ配置してI型継手の形状を構成する第1工程と、不活性ガスのシールドガスと酸化性ガス入りのシールドガスとを噴出させる二重シールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成する第2工程と、その後に、前記二重シールドガス供給手段又は他方の二重シールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成する第3工程と、を備えていることを特徴とする。

【0031】

特に、前記I型継手は、平板から円筒管の形状にロール曲げ加工して成形すると共に、前記円筒管の長手方向の端面同士を密着させるように突合せてI型継手の形状を構成し、前記フラックス入りワイヤを用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管長手方向のI型継手の表裏両側に各々形成された前記第1の溶接金属部及び該第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状のI型溶接継手にするとよい。

【0032】

また、前記I型継手は、同じ板厚同士の円筒管の端面同士を密着させるように突合せてI型継手の形状を構成し、前記フラックス入りワイヤを用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管円周方向のI型継手の表裏両側に各々形成された前記第1の溶接金属部及び該第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状のI型溶接継手にすることもできる。

【0033】

また、前記フラックス入りワイヤの内部に充填されているフラックス剤は、少なくともTiO2,Cr2O3及びSiO2の少なくともいずれかの酸化物が混合された粉末剤であり、前記アーク溶接部に送給されるフラックス入りワイヤの溶着量が1g/分以上7g/分以下の範囲であり、かつ、溶接金属部に含まれる酸素ガスの含有量が90wt.ppm以上200wt.ppm以下の範囲であるとよい。

【0034】

また、前記フラックス入りワイヤの代わりにソリッドワイヤ若しくはストランドワイヤを使用する時には、前記酸化性ガスの濃度を倍増させたシールドガスを使用することが望ましい。又は、前記酸化性ガス入りのシールドガス10bの流量若しくは流速を増加して溶接するとよい。

【0035】

また、上記目的を達成するために、本発明は、ステンレス鋼又は低炭素鋼からなる部材の板厚Tが4≦T≦16mmの範囲であり、同じ板厚同士の前記部材の側面を突合せたI型継手部が表裏両側から溶接されたI型溶接継手であって、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後に、前記シールドガス供給手段又は他方のシールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状の溶接継手にある。

【0036】

また、本発明は、ステンレス鋼又は低炭素鋼からなる部材の板厚Tが4≦T≦16mmの範囲であり、同じ板厚同士の前記部材の側面を突合せたI型継手部が表裏両側から溶接されたI型溶接継手であって、不活性ガスのシールドガスと酸化性ガス入りのシールドガスとを噴出させる二重シールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後に、前記二重シールドガス供給手段又は他方の二重シールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状の溶接継手にしたことを特徴とする。

【0037】

特に、少なくとも溶接以前のI型継手は、平板から円筒管の形状にロール曲げ加工して成形すると共に、前記円筒管の長手方向の端面同士を密着させるように突合せてI型継手の形状を構成し、或いは同じ板厚同士の円筒管の端面同士を密着させるように突合せてI型継手の形状を構成し、前記フラックス入りワイヤを用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管長手方向又は前記円筒管円周方向のI型継手の表裏両側に各々形成された前記第1の溶接金属部及び該第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状の溶接継手にするとよい。

【0038】

さらに、前記フラックス入りワイヤを用いた前記第1のアーク溶接及び前記第2のアーク溶接によって前記I型継手の表裏両側に各々形成された前記第1の溶接金属部及び該第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状のI型溶接継手が、原子力機器又は火力機器に使用される溶接構造物に組み込まれ、かつ、前記I型溶接継手の内側の溶接表面部が腐食性流体若しくは水圧流体と接触する環境状態に配備されているとすることもできる。

【0039】

すなわち、本発明のI型継手の溶接方法では、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後に、前記シールドガス供給手段又は他方のシールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成することにより、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部と前記第2の溶接金属部が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な表裏両側の溶接金属部及びそのI型溶接継手を得ることができる。V型やU型やX型の開先加工が不要であり、また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすと共に、溶接時に発生することがある溶け込み促進剤の巻き込みによるポロシティをなくすこともできる。その結果、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0040】

前記非消耗電極方式のアーク溶接は、例えば、TIGアーク溶接であり、若しくはプラズマアーク溶接であってもよく、特殊な溶接設備を新たに導入する必要がなく、既存の溶接機を使用することができる。特に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤを前記アーク溶接(TIGアーク溶接、若しくはプラズマアーク溶接)部分に送給しながら溶接することにより、前記フラックス入りワイヤの内部に含有している複数の金属酸化物の加熱反応(例えば、溶融中の金属酸化物から酸素が解離し、その解離した酸素の多くが溶融プール内に溶解する化学反応)によって、アーク直下の溶融プール(溶融金属)の対流が深さ方向及び内向き方向に変化して溶け込み深さを促進する。このため、板厚Tの1/2以上4/5以下の範囲の深さまで溶融させることができる。このような溶け込み形態や溶け込み深さの調整は、前記溶け込み深さ促進性のフラックス入りワイヤの送給量や前記金属酸化物の含有量又は混合比率の調整によって調整可能である。また、溶接電流や溶接速度など溶接入熱条件の大きさによって調整可能であり、継手部材の板厚や用途に応じて所定範囲の溶け込み深さを確保するように、事前に確認試験を行って調整するとよい。なお、前記フラックス入りワイヤに充填されているフラックス剤は、複数の金属酸化物であり、例えば、TiO2,Cr2O3,SiO2等の成分からなる酸化物の粉末である。溶け込み深さ促進性のフラックス入りワイヤは、これら成分粉末の金属酸化物を適正比率で複数混合して充填した特殊なワイヤであり、アーク溶接中に発生する前記加熱反応によって溶け込み状態を促進するため、溶け込み深さが増加する作用及び効果を有しているものである。このような溶け込み深さ促進性のフラックス入りワイヤは、脱酸剤や塩基性造滓剤入りの従来ワイヤ(フラックス入りワイヤ)とは成分及び作用が全く異なるものであり、溶け込み深さを促進する前記金属酸化物の粉末が充填されている特殊なワイヤであり、既に公知の市販品を使用すればよい。

【0041】

継手部材の板厚Tは、4≦T≦16mmの範囲であり、好ましくは6mm以上12mm以下であるとよい。なお、板厚Tが4mmより薄いと、溶け込み深さを特定深さに止めることが難しく、突合せ部にギャップがあったりした場合に裏側まで溶け落ちてしまう可能性がある。一方、板厚Tが16mmより厚過ぎると、特定深さまで溶けずに板厚中央部に溶け不足が発生する可能性があり、或いはその溶け不足をなくすために400Aを越える大電流及び40kJ/cmを越える大きな入熱量が必要になったりするので好ましくない。また、表裏両側の溶け込み深さが板厚Tの1/2より小さ過ぎると、板厚中央に溶け不足の欠陥が発生することになり、また、溶け不足の欠陥があると、両側溶接終了後の品質検査で不合格となり、欠陥部分及びその周辺を切削加工及び手間の掛かる補修溶接が必要になるので好ましくない。反対に、表裏両側の溶け込み深さが板厚Tの4/5より大き過ぎると、例えば、表側の継手部にギャップ(隙間)があったりした場合に、裏側まで溶け落ちる可能性があり、また、溶け落ちた時に手間の掛かる補修溶接が必要になるので好ましくない。

【0042】

また、本発明の溶接方法では、平板又は円筒管からなる同じ板厚同士の部材側面を突合せ配置してI型継手の形状を構成する第1工程により、溶接対象のI型継手を所定形状に確実に製作することができる。そして、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成する第2工程により、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び深い溶け込み形状の第1の溶接金属部を得ることができる。その後に、前記シールドガス供給手段又は他方のシールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成する第3工程により、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部と前記第2の溶接金属部が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を表裏両側に備えた形状のI型溶接継手を得ることができる。また、上述したように、V型やU型やX型の開先加工が不要であり、また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすこともできる。その結果、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0043】

また、本発明の溶接方法では、不活性ガスのシールドガスと酸化性ガス入りのシールドガスとを噴出させる二重シールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後に、前記二重シールドガス供給手段又は他方の二重シールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成することにより、上述したように、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部と前記第2の溶接金属部が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を備えた形状のI型溶接継手を得ることができる。V型やU型やX型の開先加工が不要であり、また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすこともできる。その結果、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0044】

前記二重シールド供給手段(例えば、二重シールド構造の溶接トーチ)の外側ノズルのノズル孔から数パーセントの酸化性ガス(例えば、O2やCO2)と不活性ガス(例えば、ArやHe)との混合ガスをアーク直下の溶融プール部分に流すと共に、溶け込み促進性の前記フラックス入りワイヤをアーク溶接部分に送給しながら前記アーク溶接を遂行すると、前記酸化性ガスから解離した酸素、さらに、前記フラックス入りワイヤから解離した酸素の両方が溶融プール内に多く溶解する。この酸素溶解によって、アーク直下の溶融プール(溶融金属)の対流が深さ方向及び内向き方向に変化して溶け込み深さを促進する。このため、板厚Tの1/2以上4/5以下の範囲の深さまで溶融させることができる。また、前記フラックス入りワイヤの代わりに、ソリッドワイヤ若しくはストランドワイヤを使用する時には、例えば、前記酸化性ガスの濃度を倍増したシールドガス10bを使用又は前記酸化性ガス入りのシールドガス10bの流量若しくは流速を増加して溶接することによって、酸化性ガスから解離した酸素が溶融プール内に多く溶解するので特定深さまで溶融させることができる。なお、このような溶け込み形態や溶け込み深さの調整は、前記溶け込み深さ促進性のフラックス入りワイヤの送給量や前記金属酸化物の含有量又は混合比率の調整によって調整可能であり、また、前記酸化性ガスの含有量やそのガス流量の調整によっても調整可能である。さらに、溶接電流や溶接速度など溶接入熱条件の大きさによって調整可能であり、継手部材の板厚や用途に応じて所定範囲の溶け込み深さを確保するように、事前に確認試験を行って調整するとよい。前記酸化性ガス(例えば、O2やCO2)と不活性ガス(例えば、ArやHe)との混合ガスは、公知の市販品を使用すればよい。

【0045】

また、本発明の溶接方法では、平板又は円筒管からなる同じ板厚同士の部材側面を突合せ配置してI型継手の形状を構成する第1工程と、不活性ガスのシールドガスと酸化性ガス入りのシールドガスとを噴出させる二重シールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成する第2工程とにより、溶接対象のI型継手を所定形状に確実に製作することができ、また、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い第1の溶接金属部を得ることができる。その後に、前記二重シールドガス供給手段又は他方の二重シールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成する第3工程により、板厚T中央部若しくはその近傍で前記第1の溶接金属部と前記第2の溶接金属部が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を表裏両側に備えた形状のI型溶接継手を得ることができる。また、上述したように、V型やU型やX型の開先加工が不要であり、また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすこともできる。その結果、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0046】

特に、前記I型継手は平板から円筒管の形状にロール曲げ加工して成形すると共に、前記円筒管の長手方向の端面同士を密着させるように突合せてI型継手の形状を構成し、前記フラックス入りワイヤを用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管長手方向のI型継手の表裏両側に各々形成された前記第1の溶接金属部及び該第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状のI型溶接継手にすることにより、溶接線が長い円筒管長手方向のI型継手の両側溶接であっても、板厚T中央部若しくはその近傍で前記第1の溶接金属部と前記第2の溶接金属部が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な表裏両側の溶接金属部及びそのI型溶接継手を得ることができる。また、上述したように、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。さらに、平板から円筒管の形状に曲げ成形、及び成形後の円筒管長手方向のI型継手部を両側溶接する一連のモノづくりによって、工期短縮、材料費及び製作費を大幅に削減することもできる。

【0047】

また、前記I型継手は同じ板厚同士の円筒管の端面同士を密着させるように突合せてI型継手の形状を構成し、前記フラックス入りワイヤを用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管円周方向のI型継手の表裏両側に各々形成された前記第1の溶接金属部及び該第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状のI型溶接継手にすることにより、円筒管円周方向のI型継手の両側溶接であっても、上述したように、板厚T中央部若しくはその近傍で前記第1の溶接金属部と前記第2の溶接金属部が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やポロシティ等の溶接欠陥のない品質良好な表裏両側の溶接金属部及びそのI型溶接継手を得ることができる。

【0048】

また、前記フラックス入りワイヤの内部に充填されているフラックス剤は、少なくともTiO2、Cr2O3及びSiO2からなる酸化物が混合された粉末剤であり、前記アーク溶接部に送給されるフラックス入りワイヤの溶着量は1g/分以上7g/分以下の範囲であり、好ましくは2g/分以上5g/分以下の範囲であり、前記フラックス入りワイヤを用いてI型継手の表裏両側から深い溶け込みのアーク溶接を遂行することによって、板厚中央部若しくはその近傍で前記第1の溶接金属部と前記第2の溶接金属部が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な表裏両側の溶接金属部及びそのI型溶接継手を得ることができる。

【0049】

なお、フラックス入りワイヤの溶着量が1g/分より少ないと、フラックス入りワイヤが溶融プール内へスムーズに入らすに不規則な溶着状態になると共に酸素の溶解量が過少な状態になるため、溶接ビードが不整な形状になると同時に、溶け込み深さが浅い形状になって特定深さ(板厚Tの1/2以上4/5以下の深さ)まで溶けず、板厚中央部に溶け不足が発生することになるので好ましくない。一方、フラックス入りワイヤの溶着量が7g/分より多いと、アークエネルギーがワイヤの溶融に消費されると共に酸素の溶解量が過大な状態になるため、溶け込み深さが浅い形状になると同時に、溶接金属部に含まれる酸素ガスの含有量が許容基準(例えば、200wt.ppm以下)を超えると共に、溶接金属部の靭性強度が低下するので好ましくない。溶接金属部に含まれる酸素ガスの含有量が90wt.ppm以上200wt.ppm以下の範囲であることにより、母材強度と同程度の溶接強度及び靭性強度を有する表裏両側の溶接金属部及びそのI型溶接継手を得ることができる。

【0050】

また、前記フラックス入りワイヤの代わりにソリッドワイヤ若しくはストランドワイヤを使用する時には、前記酸化性ガスの濃度を倍増したシールドガスを使用又は前記酸化性ガス入りのシールドガス10bの流量若しくは流速を増加して溶接することによって、酸化性ガスから解離した酸素が溶融プール内に多く溶解するので特定深さまで溶融させることができる。

【0051】

また、本発明のI型溶接継手では、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後に、前記シールドガス供給手段又は他方のシールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状の溶接継手にしたことにより、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を表裏両側に備えた形状のI型溶接継手及びそれを用いた溶接構造物を得ることができる。また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすと共に、溶接時に発生することがある溶け込み促進剤の巻き込みによるポロシティをなくすこともできる。その結果、従来の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0052】

また、本発明のI型溶接継手では、不活性ガスのシールドガスと酸化性ガス入りのシールドガスとを噴出させる二重シールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後に、前記二重シールドガス供給手段又は他方の二重シールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状の溶接継手にしたことにより、上述したように、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を表裏両側に備えた形状のI型溶接継手及びそれを用いた溶接構造物を得ることができる。また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすこともできる。その結果、従来の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0053】

また、少なくとも溶接以前のI型継手は、平板から円筒管の形状にロール曲げ加工して成形すると共に、前記円筒管の長手方向の端面同士を密着させるように突合せてI型継手の形状を構成し、或いは同じ板厚同士の円筒管の端面同士を密着させるように突合せてI型継手の形状を構成し、前記フラックス入りワイヤを用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管長手方向又は前記円筒管円周方向のI型継手の表裏両側に各々形成された前記第1の溶接金属部及び該第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状の溶接継手にすることにより、上述したように、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を表裏両側に備えた形状のI型溶接継手及びそれを用いた溶接構造物を得ることができる。また、従来の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。さらに、平板から円筒管の形状に成形及び両側溶接することによって材料費及び製作費を削減することもできる。

【0054】

特に、前記フラックス入りワイヤを用いた前記第1のアーク溶接及び前記第2のアーク溶接によって前記I型継手の表裏両側に各々形成された前記第1の溶接金属部及び該第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状のI型溶接継手が、原子力機器又は火力機器に使用される溶接構造物に組み込まれ、かつ、前記I型溶接継手の内側の溶接表面部が腐食性流体若しくは水圧流体と接触する環境状態に配備されていることにより、原子力機器又は火力機器の稼動によって腐食環境下若しくは水圧環境下で長期間適用されても、腐食割れ等の事象を防止でき、長寿命化に寄与することができる。

【発明の効果】

【0055】

上記構成によれば、溶け不足やアンダーカット及びポロシティ等の溶接欠陥がない品質良好な深い溶け込み形状の溶接金属部を表裏両側に備えたI型溶接継手及びその溶接構造物を得ることができる。また、そのI型溶接継手を用いた溶接構造物を提供することもできる。

【発明を実施するための最良の形態】

【0056】

本願発明は、表裏両面から溶接する両面溶け込み溶接に関する。上記特許文献1ないし7に記載された溶接方法では、表裏両面から溶接する両面溶け込み溶接について何ら考慮されていない。

【0057】

V型やX型の開先加工を施さないI型突合せ継手のままで良く、表裏両側から溶接するフラックス入りワイヤを用いた深い溶け込みのアーク溶接によって溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な深い溶け込み形状の溶接金属部及びその溶接金属部を備えたI型溶接継手を得るのに有効なI型継手の溶接方法及びそのI型溶接継手並びにそれを用いた溶接構造物を提供することは非常に有用である。

【0058】

本願発明者らは、特許文献9の問題点の発生原因を調査した結果、塗布時に溶け込み促進剤の一部が継手部のギャップ内に入り込み、溶接時に溶融池内から浮上できずに溶融低部又はその近傍に閉じ込められて固着することが判明した。また、溶け込み促進剤の塗布膜厚が溶接左右方向に大きく変化していると、溶接時に溶融池が幅広及び溶け込みが浅くなると同時に膜厚の薄い側に片寄って曲ることが判明した。このため、有効な防止対策を種々検討した結果、上記ポロシティ発生防止に最も有効な対策は、溶け込み促進剤を塗布する以前に継手部の表面又は裏面又は表裏両面を溶融封止して、塗布時に溶け込み促進剤がギャップ内に入り込まないようにすることであり、塗布前に施工する前記溶融封止により、塗布部の溶接時に溶け込み促進剤の巻き込みによるポロシティが発生しないことを確認した。また、上記溶け不足防止に最も有効な対策は、前記溶け込み促進剤を継手部の溶接線方向に1回以上往復塗布して溶接線左右方向の膜厚を20μm以上形成することであり、溶接部に片寄りや曲りのないほぼ左右対称形状の深い溶け込みが形成することを確認した。

【0059】

このように、特許文献9では、溶け込み促進剤の巻き込みによるポロシティの発生防止及び溶け不足防止が必要であり、溶け込み促進剤を塗布する前にギャップ部分及びその近傍を溶融封止すると共に、溶融封止後の継手表面に溶け込み促進剤を塗布する時の塗布膜厚を20μm以上形成するように改善した。このため、上記溶融封止の作業追加、溶け込み促進剤の刷毛塗り作業の技量アップ及び時間増加が必要になるという新たな問題が生じた。

【0060】

そこで、上記溶け込み促進剤を使用しないで、深い溶け込みを得るための有効な溶接方法を再検討した。溶接対象製品は、例えば、突合せ継手部にギャップや段差があったりなかったりする長尺(例えば、ステンレス鋼材、長さ2000mm以上,管外径500mm以上)の製缶部材であり、長手方向の継手(溶接線)と周方向の継手(溶接線)を各々溶接して溶接欠陥が全くない品質良好な溶接部を確実に得ることである。同時に、作業工数の削減,溶接変形の低減,生産性向上及びコスト低減が可能であることが求められている。これらを満足する有効な溶接方法を再検討した結果、(1)1パス貫通溶接が可能なレーザ溶接は、突合せ継手部にギャップや段差があったりなかったりする長尺の製缶部材に対しては均一な溶接ビート形成の溶接が難しいので、適用困難と判断した。(2)従来のTIG溶接は、溶け込みが浅いため、開先加工を必要とするV型開先継手若しくはX型開先継手になると共に、多パス溶接が必要であり、作業工数の増加,溶接変形の増加に伴う歪取り作業の増加が生じるので、適用困難と判断した。(3)溶け込み促進性のフラックス入りワイヤを用いたTIG溶接は、従来TIG溶接の溶け込みと比べて2〜3倍深い溶け込みが得られそうなので、独自に溶接試験を行って両面溶接の適用性を検討した。

【0061】

フラックス入りワイヤを用いたTIG溶接の溶け込み試験を行って独自調査した結果、(1)使用する母材(例えば、SUS304L)の板厚(例えば4〜16mm)及び溶接電流の大きさによって溶け込み深さが大きく変化すること、(2)板厚に適した溶け込み深さを確保するために必要となる適正な溶接電流(又は溶接入熱量)があること、などの新たな知見が得ることができた。

【0062】

本発明の対象は、板形状,円筒形状などで構成され、板厚がほぼ同一のステンレス鋼又は低炭素鋼からなる部材を突合せて溶接したI型継手である。特に、板厚は4〜16mmのものを対象とする。溶接には、非消耗電極方式のアーク溶接を用い、表面及び裏面(もしくは外面及び内面)よりそれぞれ溶接する。アーク溶接には、フラックス剤が充填されているフラックス入りワイヤ,ソリッドワイヤ,ストランドワイヤなどのワイヤを用いる。また、溶接中は不活性ガスなどのシールドガスを使用する。一方の面からの溶接で、板厚の1/2〜4/5(50〜80%厚さ)を溶接し、その後反対側よりの溶接で同様に板厚の1/2〜4/5(50〜80%厚さ)を溶接する。従って、少なくとも一部は両面からの溶接金属部が内部で融合することとなる。

【0063】

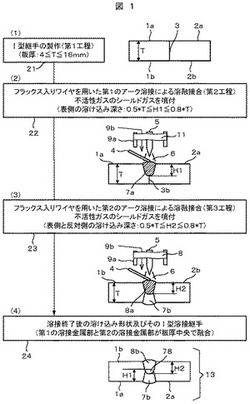

以下、本発明の内容について、図1〜図7の実施例を用いて具体的に説明する。

【0064】

図1は、本発明のI型継手の溶接方法に係わる溶接手順及び溶け込み形状の一実施形態を示す説明図である。図2は、平板から円筒管を曲げ成形して円筒管の長手方向にI型継手を製作する手順の一実施形態を示す斜視図である。また、図3は、円筒管の端面同士を突合せて円周方向にI型継手を製作する手順の一実施形態を示す斜視図である。

【0065】

すなわち、最初の第1工程21では、図1(1)に示すように、部材1,2の側面同士を突合せてI字状に構成したI型継手を製作する。平板同士又は円筒管同士を突合せたI型継手、若しくは平板から円筒管の形状に曲げ成形して円筒管長手方向の端面同士を突合せてI字状に構成したI型継手である。V型やU型やX型の開先加工を施していない端面同士を突合せた単純なI型継手であり、開先加工の費用をなくすことができる。表裏両側から溶接する必要があるI型継手の突合せ部3には、ギャップG(隙間)が殆んどない状態に設定し、あるいは、ギャップGがあったりしても1mm以下に設定するとよい。また、上下の段差b(目違いとも称す)も殆どない状態又はあっても1mm以下に設定するとよい。

【0066】

長尺の円筒管は、図2に示すように、平板から円筒管の形状にロール曲げ成形し、円筒管長手方向の端面同士を密着させるように突合せてI字状に構成することによってI型継手を確実に製作することができる。円筒管長手方向のI型継手部3には、ギャップGのない状態が好ましいが、1mm以下のギャップGや段差bがあったりなかったりする状態であってもよい。突合せ精度を緩和することによって、継手合わせの作業が容易なるので作業時間を大幅に短縮することができる。円筒管円周方向のI型継手については、図3に示すように、2本の円筒管の端面同士を密着させるように突合せてI字状に構成することによってI型継手を確実に製作することができる。このように構成された開先なしのI型継手部を表裏両側から溶け込みの深い溶接を遂行するようにしている。特に、平板から円筒管の形状に曲げ成形、及び曲げ成形後の円筒管長手方向のI型継手部3を両側溶接する一連のモノづくりによって、工期短縮,材料費及び製作費を大幅に削減することもできる。

【0067】

溶接対象のI型継手は、図1の(1)と図2及び図3に示したように、原子力機器又は火力機器などに組み込まれる溶接構造物の一つである。ステンレス鋼材又は低炭素鋼材からなり、部材1a,1b,2a,2bの板厚T範囲は、4≦T≦16mmである。例えば、円筒管の長さが最小2000mmから最大6000mm、円筒管の内径が最小500mmから最大2000mmまでの大きさ有する耐食性のオーステナイト系ステンレス鋼材(SUS304系,SUS310系,SUS316系等)からなる大型構造物である。両側溶接された後の円筒管の溶接構造物は、例えば、原子力機器又は火力機器などに組み込まれ、かつ、管内の溶接表面部が腐食性流体若しくは水圧流体と接触する環境状態に配備されて長期間使用するものである。

【0068】

次の第2工程22では、図1の(2)に示すように、ノズル9の内周に不活性ガス(例えば、純ArガスやHeガス、又はArとHeとの混合ガス)のシールドガス9bを流すシールド構造の溶接トーチ11(シールドガス供給手段)を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部3に遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ4をアーク6溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さ(表側の溶け込み深さ:0.5*T≦H1≦0.8*T)まで溶融させた溶け込み形状の第1の溶接金属部7aを形成させる。これにより、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び深い溶け込み形状の第1の溶接金属部を得ることができる。

【0069】

前記非消耗電極方式のアーク溶接は、例えば、TIGアーク溶接であり、若しくはプラズマアーク溶接であってもよく、スパッタ(溶融金属の飛散)の発生が全くなく、対流型(及び熱伝導型)の溶け込み形状であり、フラックス剤を塗布しないでも、溶け込み促進性のフラックス入りワイヤ4の使用によって、深い溶け込みが得られる。また、特殊な溶接設備を新たに導入する必要がなく、既存の溶接機を使用することができる。特に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ4をアーク6溶接(TIGアーク溶接、若しくはプラズマアーク溶接)部分に送給しながらアーク溶接することにより、前記フラックス入りワイヤ4の内部に含有されている複数の金属酸化物の加熱反応(例えば、溶融中の金属酸化物から酸素が解離し、その解離した酸素の多くが溶融プール内に溶解する化学反応)によって、アーク直下の溶融プール(溶融金属)の対流が深さ方向及び内向き方向に変化して溶け込み深さを促進する。このため、部材板厚Tの1/2以上4/5以下の範囲の深さまで溶融させることができる。このような溶け込み形態や溶け込み深さの調整は、前記溶け込み深さ促進性のフラックス入りワイヤ4の送給量や前記金属酸化物の含有量又は混合比率の調整によって調整可能である。また、溶接電流や溶接速度など溶接入熱条件の大きさによって調整可能であり、継手部材の板厚Tや用途に応じて所定範囲(板厚Tの1/2以上4/5以下の範囲)の溶け込み深さを確保するように、事前に確認試験を行って調整するとよい。なお、前記フラックス入りワイヤ4に充填されているフラックス剤は、複数の金属酸化物であり、例えば、TiO2,Cr2O3,SiO2等の成分からなる酸化物の粉末である。溶け込み深さ促進性のフラックス入りワイヤ4は、これら成分粉末の酸化物を適正比率で複数混合して充填した特殊なワイヤであり、アーク溶接中に発生する前記加熱反応によって溶け込み状態を促進するため、溶け込み深さが増加する作用及び効果を有しているものである。このような溶け込み深さ促進性のフラックス入りワイヤ4は、脱酸剤や塩基性造滓剤入りの従来ワイヤ(フラックス入りワイヤ)とは成分及び作用が全く異なるものであり、溶け込み深さを促進する前記金属酸化物の粉末が充填されている特殊なワイヤであり、既に公知の市販品を使用すればよい。

【0070】

また、非消耗性の電極5は、溶接トーチ11の先端に設けられるタングステン電極であり、例えば、高融点材のLa2O3入りW,Y2O3入りW,ThO2入りWなど、市販品の電極棒を使用すればよい。また、アーク6溶接部分及び電極5を保護するシールドガス9bは、ノズル9aの内周から流出させる不活性ガスであり、例えば、純ArガスやHeガスであり、また、ArとHeとの混合ガスも使用可能であり、市販品のガスボンベを使用すればよい。

【0071】

継手部材の板厚Tは、4≦T≦16mmの範囲であり、好ましくは6mm以上12mm以下であるとよい。なお、板厚Tが4mmより薄いと、溶け込み深さを特定深さに止めることが難しく、例えば、突合せ部に1mmを超える大きさのギャップ(隙間)があったりした場合に裏側まで溶け落ちてしまう可能性がある。一方、板厚Tが16mmより厚過ぎると、特定深さまで溶けずに板厚中央部に溶け不足が発生する可能性があり、或いはその溶け不足をなくすために400Aを越える大電流及び40kJ/cmを越える大きな入熱量が必要になったりするので好ましくない。また、表側の溶け込み深さH1が板厚Tの1/2より小さ過ぎると、板厚T中央に溶け不足の欠陥が発生することになり、さらに、溶け不足の欠陥があると、両側溶接終了後の品質検査で不合格となり、欠陥部分及びその周辺を切削加工及び手間の掛かる補修溶接が必要になるので好ましくない。反対に、表側の溶け込み深さH1が板厚Tの4/5より大き過ぎると、例えば、表側の継手部にギャップがあったりした場合に、裏側まで溶け落ちる可能性があり、また、溶け落ちた時に手間の掛かる補修溶接が必要になるので好ましくない。

【0072】

次の第3工程23では、前記第1のアーク溶接の終了後に継手部材1,2を裏返し反転し、表側と反対側の残り継手部3bに第2のアーク溶接を行う。すなわち、図1の(3)に示すように、不活性ガスのシールドガス9bを流すシールド構造の溶接トーチ11(シールドガス供給手段)を用いて非消耗電極方式の第2のアーク溶接を残りの前記I型継手部3bに遂行すると同時に、前記フラックス入りワイヤ4をアーク6溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さ(表側と反対側の溶け込み深さ:0.5*T≦H2≦0.8*T)まで溶融させると共に、前記第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を形成させる。なお、前記溶接トーチ11(シールドガス供給手段)と同じ構造の他の溶接トーチ及び溶接機(2台目)を用いて前記第2のアーク溶接を遂行してもよく、溶接トーチ及び溶接機の取り付け取り外し作業を簡素化でき、また、溶接効率を高めることもできる。

【0073】

このような構成により、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部7と前記第2の溶接金属部8が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部7,8を表裏両側に備えた形状のI型溶接継手13を得ることができる。また、V型やU型やX型の開先加工が不要であり、また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすと共に、溶接時に発生することがある溶け込み促進剤の巻き込みによるポロシティをなくすこともできる。

【0074】

また、本発明のI型継手の溶接方法では、不活性ガスのシールドガスを噴出させるシールドガス供給手段(溶接トーチ11)を用いて非消耗電極方式の第1のアーク溶接をI型継手部の表側又は外側1a,2aから遂行すると同時に、溶け込み深さ促進性のフラックス入りワイヤ4をアーク6溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部7aを形成し、その後に、前記シールドガス供給手段又は他方のシールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側1b,2bから遂行すると同時に、前記フラックス入りワイヤ4をアーク6溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部7bの先端部と融合し合った溶け込み形状の第2の溶接金属部8aを形成することもできる。

【0075】

特に、前記I型継手は平板から円筒管の形状にロール曲げ加工して成形すると共に、円筒管長手方向の端面同士を密着させるように突合せてI型継手の形状を構成し、溶け込み促進性のフラックス入りワイヤ4を用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管長手方向のI型継手の表裏両側に各々形成された前記第1の溶接金属部7a及び該第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を備えた形状のI型溶接継手にするとよい。

【0076】

また、前記I型継手は同じ板厚同士の円筒管の端面同士を密着させるように突合せてI型継手の形状を構成し、前記フラックス入りワイヤ4を用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管円周方向のI型継手の表裏両側に各々形成された前記第1の溶接金属部7a及び該第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を備えた形状のI型溶接継手13にすることもできる。

【0077】

このような構成により、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部7bと前記第2の溶接金属部8aが相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部7b,8bを表裏両側に備えた形状のI型溶接継手13を得ることができる。また、V型やU型やX型の開先加工が不要であり、また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすと共に、溶接時に発生することがある溶け込み促進剤の巻き込みによるポロシティをなくすこともできる。その結果、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0078】

溶け込み深さ促進性のフラックス入りワイヤ4は、溶接進行方向の前方からアーク6溶接部分に送給、又は溶接進行方向の後方からアーク6溶接部分に送給することができる。特に、前記フラックス入りワイヤ4の先端部を溶融プールへ接触又は挿入させるように送給することにより、例えば、小電流から大電流まで広範囲の溶接電流(例えば100A〜350A)を出力させる場合や低速送りの少量ワイヤの場合であっても、前記フラックス入りワイヤ4がアーク6直下の溶融プール7a内にスムーズに入り、大きな溶滴にならずに安定して溶融及び溶着させることができる。フラックス入りワイヤ4の溶着量は、1g/分以上7g/分以下の範囲であり、好ましくは2g/分以上5g/分以下の範囲である。前記フラックス入りワイヤ4を用いてI型継手の表裏両側から深い溶け込みのアーク溶接を遂行することによって、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部7と前記第2の溶接金属部8が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部7b,8bを表裏両側に備えた形状のI型溶接継手13を得ることができる。なお、フラックス入りワイヤ4の溶着量が1g/分より少ないと、フラックス入りワイヤ4が溶融プール内へスムーズに入らすに不規則な溶着状態になると共に酸素の溶解量が過少な状態になるため、溶接ビードが不整な形状になると同時に、溶け込み深さが浅い形状になって特定深さ(板厚Tの1/2以上4/5以下の深さ)まで溶けず、板厚T中央部に溶け不足が発生することになるので好ましくない。一方、フラックス入りワイヤ4の溶着量が7g/分より多いと、アークエネルギーがワイヤの溶融に消費されると共に酸素の溶解量が過大な状態になるため、溶け込み深さH1,H2が浅い形状になると同時に、溶接金属部7b,8bに含まれる酸素ガスの含有量が許容基準(例えば、200wt.ppm以下)を超えると共に、溶接金属部の靭性強度が低下するので好ましくない。溶接金属部7b,8bに含まれる酸素ガスの含有量が90wt.ppm以上200wt.ppm以下の範囲であることにより、母材強度と同程度の溶接強度及び靭性強度を有する表裏両側の溶接金属部7b,8b及びそのI型溶接継手13を得ることができる。

【0079】

また、本発明のI型溶接継手では、図1(1)〜(4)に示したように、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部3の表側又は外側1a,2aから遂行すると同時に、溶け込み深さ促進性のフラックス入りワイヤ4をアーク6溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部7aを形成し、その後に、前記シールドガス供給手段又は他方のシールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部3bの裏側又は内側1b,2bから遂行すると同時に、前記フラックス入りワイヤ4をアーク6溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を備えた形状の溶接継手にしたことにより、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部7b,8bを表裏両側に備えた形状のI型溶接継手13及びそれを用いた溶接構造物を得ることができる。

【0080】

また、少なくとも溶接以前のI型継手は、平板から円筒管の形状にロール曲げ加工して成形すると共に、前記円筒管の長手方向の端面同士を密着させるように突合せてI型継手の形状を構成し、或いは同じ板厚同士の円筒管の端面同士を密着させるように突合せてI型継手の形状を構成し、溶け込み促進性のフラックス入りワイヤ4を用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管長手方向又は前記円筒管円周方向のI型継手の表裏両側1a,1b,2a,2bに各々形成された前記第1の溶接金属部7a及び該第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を備えた形状の溶接継手にすることにより、上述したように、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部7,8を表裏両側に備えた形状のI型溶接継手及びそれを用いた溶接構造物を得ることができる。また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすと共に、溶接時に発生することがある溶け込み促進剤の巻き込みによるポロシティをなくすこともできる。その結果、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0081】

特に、前記フラックス入りワイヤ4を用いた前記第1のアーク溶接及び前記第2のアーク溶接によってI型継手の表裏両側1a,1b,2a,2bに各々形成された前記第1の溶接金属部7及び該第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を備えた形状のI型溶接継手13が、原子力機器又は火力機器に使用される溶接構造物に組み込まれ、かつ、前記I型溶接継手13の内側の溶接表面部が腐食性流体若しくは水圧流体と接触する環境状態に配備されていることにより、原子力機器又は火力機器の稼動によって腐食環境下若しくは水圧環境下で長期間適用されても、腐食割れ等の事象を防止でき、長寿命化に寄与することができる。

【0082】

図4は、本発明のI型継手の溶接方法に係わる他の溶接手順及び溶け込み形状の一実施形態を示す説明図である。図1との主な相違点は、不活性ガスのシールドガスと酸化性ガス入りのシールドガスとを流す二重シールド構造の溶接トーチ12(二重シールドガス供給手段)を用いて非消耗電極方式のアーク溶接を遂行するようにしたことである。I型継手の形状や溶接部分の溶け込み形状は、図1と略同じである。

【0083】

すなわち、図4の(2)及び(3)に示すように、内管と外管とが同軸状に配設された二重シールド構造の溶接トーチ12を使用し、外側ノズル10aのノズル孔から酸化性ガス(O2やCO2)と不活性ガス(ArやHe)とを混合したシールドガス10bを流出させ、同時に、内側ノズル9aのノズル孔から不活性ガス(ArやHe)のシールドガス9bを流出させる雰囲気内で、非消耗電極方式第1のアーク溶接を前記I型継手部3の表側又は外側1a,2aから遂行すると同時に、溶け込み深さ促進性のフラックス入りワイヤ4をアーク6溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部7aを形成し、継手部材1,2を裏返し反転した後に、前記二重シールドガス供給手段又は他方の二重シールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部3bの裏側又は内側1b,2bから遂行すると同時に、前記フラックス入りワイヤ4をアーク6溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8aを形成する。

【0084】

このような構成により、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部7と前記第2の溶接金属部8が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を備えた形状のI型溶接継手を得ることができる。V型やU型やX型の開先加工が不要であり、また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすこともできる。その結果、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0085】

前記二重シールド供給手段(例えば、二重シールド構造の溶接トーチ12)の外側ノズル10aのノズル孔から数パーセントの酸化性ガス(例えば、O2やCO2)と不活性ガス(例えば、ArやHe)とを混合したシールドガス10bをアーク直下の溶融プール部分に流すと共に、溶け込み促進性のフラックス入りワイヤ4をアーク6溶接部分に送給しながらアーク溶接すると、前記酸化性ガスから解離した酸素、さらに、前記フラックス入りワイヤ4から解離した酸素の両方が溶融プール内に多く溶解する。この酸素溶解によって、アーク直下の溶融プール(溶融金属)の対流が深さ方向及び内向き方向に変化して溶け込み深さを促進する。このため、板厚Tの1/2以上4/5以下の範囲の深さまで溶融させることができる。また、前記フラックス入りワイヤの代わりに、ソリッドワイヤ若しくはストランドワイヤを使用する時には、例えば、前記酸化性ガスの濃度を倍増したシールドガス10bを使用又は前記酸化性ガス入りのシールドガス10bの流量若しくは流速を増加して溶接することによって、酸化性ガスから解離した酸素が溶融プール内に多く溶解するので特定深さまで溶融させることができる。なお、このような溶け込み形態や溶け込み深さの調整は、前記溶け込み深さ促進性のフラックス入りワイヤ4の送給量や前記金属酸化物の含有量又は混合比率の調整によって調整可能であり、また、前記酸化性ガスの含有量やそのガス流量の調整によっても調整可能である。さらに、溶接電流や溶接速度など溶接入熱条件の大きさによって調整可能であり、継手部材の板厚Tや用途に応じて所定範囲(板厚Tの1/2以上4/5以下の範囲)の溶け込み深さを確保するように、事前に確認試験を行って調整するとよい。前記酸化性ガス(例えば、O2やCO2)と不活性ガス(例えば、ArやHe)との混合ガスは、公知の市販品を使用すればよい。

【0086】

最初の第1工程21では、図4の(1)に示すように、部材1a,1b,2a,2bの側面同士を突合せてI字状に構成したI型継手を製作する。平板同士又は円筒管同士を突合せたI型継手、若しくは平板から円筒管の形状に曲げ成形して円筒管長手方向の端面同士を突合せてI字状に構成したI型継手である。V型やU型やX型の開先加工を施していない端面同士を突合せた単純なI型継手であり、開先加工の費用をなくすことができる。また、上述したように、表裏両側から溶接する必要があるI型継手の突合せ部3には、ギャップG(隙間)が殆んどない状態に設定し、あるいは、ギャップGがあっても1mm以下設定するとよい。また、上下の段差b(目違いとも称す)も殆どない状態又はあっても1mm以下に設定するとよい。ステンレス鋼材又は低炭素鋼材からなり、I型継手の板厚T範囲は、4≦T≦16mmであり、好ましくは6≦T≦12mmである。特に、耐食性の高いオーステナイト系ステンレス鋼材(例えば、SUS304系,SUS310系,SUS316系)を使用するとよい。さらに、両側溶接された後の円筒管の溶接構造物は、原子力機器又は火力機器などに組み込まれ、かつ、管内の溶接表面部が腐食性流体若しくは水圧流体と接触する環境状態に配備されて長期間使用するものである。

【0087】

次の第2工程22では、図4の(2)に示すように、不活性ガスのシールドガス9bと酸化性ガス入りのシールドガス10bとを噴出させる二重シールドガス供給手段(例えば、二重シールド構造の溶接トーチ12)を用いて非消耗電極方式の第1のアーク溶接をI型継手部3の表側又は外側1a,2a、から遂行すると同時に、溶け込み深さ促進性のフラックス入りワイヤ4をアーク6溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さ(表側の溶け込み深さ:0.5*T≦H1≦0.8*T)まで溶融させた溶け込み形状の第1の溶接金属部7を形成する。これにより、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い第1の溶接金属部7を得ることができる。

【0088】

なお、上述したように、部材板厚Tが4mmより薄いと、溶け込み深さを特定深さに止めることが難しく、例えば、突合せ部に1mmを超える大きさのギャップがあったりした場合に裏側まで溶け落ちてしまう可能性がある。一方、板厚Tが16mmより厚過ぎると、特定深さまで溶けずに板厚中央部に溶け不足が発生する可能性があり、或いはその溶け不足をなくすために400Aを越える大電流及び40kJ/cmを越える大きな入熱量が必要になったりするので好ましくない。また、表側の溶け込み深さH1が板厚Tの1/2より小さ過ぎると、板厚T中央に溶け不足の欠陥が発生することになり、さらに、溶け不足の欠陥があると、両側溶接終了後の品質検査で不合格となり、欠陥部分及びその周辺を切削加工及び手間の掛かる補修溶接が必要になるので好ましくない。反対に、表側の溶け込み深さH1が板厚Tの4/5より大き過ぎると、例えば、表側の継手部にギャップがあったりした場合に、裏側まで溶け落ちる可能性があり、また、溶け落ちた時に手間の掛かる補修溶接が必要になるので好ましくない。

【0089】

次の第3工程23では、継手部材1,2を裏返し反転し、表側と反対側の残り継手部3に第2のアーク溶接を行う。すなわち、図4の(3)に示すように、前記二重シールド構造の溶接トーチ12を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部3bの裏側又は内側1b,2bから遂行すると同時に、前記フラックス入りワイヤ4をアーク6溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さ(表側と反対側の溶け込み深さ:0.5*T≦H2≦0.8*T)まで溶融させると共に前記第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を形成させる。なお、前記二重シールド構造の溶接トーチ12と同じ構造の他の溶接トーチ及び溶接機(2台目)を用いて前記第2のアーク溶接を遂行してもよく、溶接トーチ及び溶接機の取り付け取り外し作業を簡素化でき、また、溶接効率を高めることもできる。また、前記フラックス入りワイヤ4の代わりに、ソリッドワイヤ若しくはストランドワイヤを使用する時には、上述したように、酸化性ガスの濃度を倍増したシールドガス10bを使用又は前記酸化性ガス入りのシールドガス10bの流量若しくは流速を増加して溶接することによって、酸化性ガスから解離した酸素が溶融プール内に多く溶解するので特定深さまで溶融させることができる。

【0090】

このような構成により、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部7と前記第2の溶接金属部8が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を表裏両側に備えた形状のI型溶接継手を得ることができる。

【0091】

また、本発明のI型溶接継手では、図4の(1)〜(4)に示したように、不活性ガスのシールドガス9bと酸化性ガス入りのシールドガス10bとを噴出させる二重シールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部3の表側又は外側1a,2aから遂行すると同時に、溶け込み深さ促進性のフラックス入りワイヤ4又はソリッドワイヤ若しくはストランドワイヤをアーク6溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部7を形成し、その後に、前記二重シールドガス供給手段又は他方の二重シールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部3bの裏側又は内側1b,2bから遂行すると同時に、前記フラックス入りワイヤ4又はソリッドワイヤ若しくはストランドワイヤをアーク6溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8aを備えた形状の溶接継手にしたことにより、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部7b,8bを表裏両側に備えた形状のI型溶接継手13及びそれを用いた溶接構造物を得ることができる。

【0092】

また、少なくとも溶接以前のI型継手は、平板から円筒管の形状にロール曲げ加工して成形すると共に、前記円筒管の長手方向の端面同士を密着させるように突合せてI型継手の形状を構成し、或いは同じ板厚同士の円筒管の端面同士を密着させるように突合せてI型継手の形状を構成し、溶け込み促進性のフラックス入りワイヤ4を用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管長手方向又は前記円筒管円周方向のI型継手の表裏両側1a,1b,2a,2bに各々形成された前記第1の溶接金属部7及び該第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を備えた形状の溶接継手にすることにより、上述したように、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部7,8を表裏両側に備えた形状のI型溶接継手及びそれを用いた溶接構造物を得ることができる。また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすと共に、溶接時に発生することがある溶け込み促進剤の巻き込みによるポロシティをなくすこともできる。その結果、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0093】

特に、前記フラックス入りワイヤ4を用いた前記第1のアーク溶接及び前記第2のアーク溶接によってI型継手の表裏両側1a,1b,2a,2bに各々形成された前記第1の溶接金属部7及び該第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を備えた形状のI型溶接継手13が、原子力機器又は火力機器に使用される溶接構造物に組み込まれ、かつ、前記I型溶接継手13の内側の溶接表面部が腐食性流体若しくは水圧流体と接触する環境状態に配備されていることにより、原子力機器又は火力機器の稼動によって腐食環境下若しくは水圧環境下で長期間適用されても、腐食割れ等の事象を防止でき、長寿命化に寄与することができる。

【0094】

図5は、図1に示される溶接方法を適用した時の両面溶接可否の溶接電流Iと裏側の溶け込み深さh2及びビード幅b2の関係を示す実施例である。板厚Tが6,8.8,11.6,15.7mmからなる4種類(T=6,8.8,11.6,15.7mm)の突合せ継手を用意し、何れもステンレス鋼材(SUS304L)を使用した。また、溶接速度を一定(65mm/分)、溶け込み促進性のフラックス入りワイヤ4の送給量を3〜5g/分の範囲内にして、溶接電流Iを板厚別に変化させて溶接した。図5中に記載の×印点は、板厚T中央部分に未接合部があるもの、他の印点(丸,三角,四角,ひし形など)は、両側溶接によって相互に融合し合った溶け込み形状の良好なものである。なお、表側の溶け込み深さh1については、裏側溶接の溶け込みによって板厚中央部で融合し合うと、測定できない部分があり、裏側の溶け込み深さh2と概ね同程度であるので、ここには記載していない。

【0095】

図5から明らかなように、ビード幅b2は、何れの板厚Tも溶接電流Iの増加に伴って増加している。また、裏側の溶け込み深さh2も同様に、溶接電流Iの増加に伴って増加しているが、板厚Tが厚くなると熱引きが大きくなるため、溶け込む深さに限界があると考えられる。したがって、板厚T中央部若しくはその近傍で前記第1の溶接金属部7bと第2の溶接金属部8bが相互に融合し合った形状の溶接断面になるように、各種板厚に対応した適正な溶接電流Iや入熱量等の溶接条件を設定してアーク溶接を遂行すると同時に、溶け込み深さ促進性のフラックス入りワイヤ4をアーク6溶接部分に送給しながら、板厚Tの1/2以上4/5以下の深さまで溶融させるとよい。このように突合せI型継手の表側と裏側から両面溶接することにより、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部7bと第2の溶接金属部8bが相互に融合し合った形状の溶接断面が確実に得られ、また、アンダーカット及びポロシティ等の溶接欠陥がない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部7,8を表裏両側に備えた形状のI型溶接継手13を得ることができた。

【0096】

図6は、図5に示した溶接結果から両面溶接が可能な板厚Tと適正な溶接電流I及び裏側の溶け込み深さh2の関係を示す実施例である。図6中の上下側には、板厚別の代表的な溶接断面写真を開示している。図6から明らかなように、板厚Tの大きさに対応した適正な溶接電流Iで溶接することによって、溶け込み深さh2が板厚の1/2を超える深さになるので板厚中央部に溶け不足が全くない溶け込み良好な溶接断面となる。両側溶接が可能な溶接電流Iは、例えば、板厚T=6mmの時で約150A、T=8.8mmの時で約230A、T=11.6mmの時で約280A、T=15.7mmの時で約380Aであり、各々の板厚中央部若しくはその近傍で融合し合った溶け込み形状の良好な溶接断面を得ることができ、また、このような両面溶け込みの溶接断面を備えたT型溶接継手を製造できることも確認できた。

【0097】

図7は、図1に示される溶接方法を適用した時のフラックス入りワイヤの溶着量と溶け込み深さ及び溶金部のOガス含有量の関係を示す実施例である。板厚Tが9.7mmのステンレス鋼材(SUS304L)を使用し、溶接速度を一定(65mm/分)、溶接電流を200〜260Aの範囲内で変化、溶け込み促進性のフラックス入りワイヤ4の送給量(0〜8.6g/分)を変化させて溶接した。所定量の溶接金属部(溶金部)を採取し、溶解赤外線吸収法によって溶金部のOガス含有量を分析測定した結果である。図7中には、使用板厚の1/2以上の溶け込み深さが確保されている領域のフラックス入りワイヤ4の溶着量範囲とOガス含有量の最小値を記載している。

【0098】

図7から明らかなように、フラックス入りワイヤの溶着量が0g/分(ワイヤなし)の時には、溶金部のOガス含有量が17wt.ppmで少なく、母材部の値と比べて約半分の値であり、また、溶け込み深さが3mm以下で浅く、特定深さ(板厚Tの1/2以上4/5以下の範囲)に到達しておらず、溶け不足に至っている。フラックス入りワイヤの溶着量が0.6〜7.3g/分の範囲内では、溶け込み深さが6.1〜7mmに深くなっており、特定深さに到達している。この時のOガス含有量は、少しばらついているが、90〜250wt.ppmの範囲である。フラックス入りワイヤの溶着量が前記範囲より多い時(例えば、8.6g/分)には、溶け込み深さが3.4mmまで減少して特定深さに到達しておらず、溶け不足に至っている。I型継手の両側溶接では、表側及び裏側の各溶け込み深さを少なくとも板厚の1/2以上の深さにする必要があると共に、裏側まで溶け落ちさせないこと(最大でも板厚の4/5以下の溶け込み深さに止める)が重要である。したがって、板厚の1/2以上の溶け込み深さが確保できるフラックス入りワイヤの溶着量は、図7に示したように、0.6〜7.3g/分の範囲内であり、小数点以下を切り捨てて1g/分以上7g/以下を適正範囲とした。また、上記溶け込み深さを有する溶金部に含有されたOガス含有量は、90〜250wt.ppmの範囲であるが、200wt.ppmを超えると、溶金部の靭性強度が低下して好ましくないので切り捨てて、90wt.pmm以上200wt.ppm以下の範囲に限定した。

【0099】

図1,図6及び図7に示したように、両側溶接すべきI型継手の板厚T(4≦T≦16mmの範囲)に対応した適正な溶接電流で溶接を遂行すると同時に、アーク6溶接部分に送給されるフラックス入りワイヤ4の溶着量が1g/分以上7g/分以下の範囲にすることにより、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部7と前記第2の溶接金属部8が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を表裏両側に備えた形状のI型溶接継手及びそれを用いた溶接構造物を得ることができる。また、溶接金属部に含まれる酸素ガスの含有量が90wt.ppm以上200wt.ppm以下の範囲にすることにより、母材強度と同程度の溶接強度及び靭性強度を有する表裏両側の溶接金属部7,8及びそのI型溶接継手13を得ることができる。

【0100】

以上述べたように、本発明のI型継手の溶接方法及びそのI型溶接継手並びにそれを用いた溶接構造物によれば、V型やU型やX型の開先加工を施さないI型突合せ継手のままで良く、表裏両側から溶接する深い溶け込みの第1のアーク溶接及び第2のアーク溶接によってI型継手の板厚T中央部若しくはその近傍で表裏両側に各々形成された前記第1の溶接金属部7と前記第2の溶接金属部8が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を表裏両側に備えた形状のI型溶接継手及びそれを用いた溶接構造物を得ることができる。また、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。さらに、原子力機器又は火力機器の稼動によって腐食環境下若しくは水圧環境下で長期間適用されても、腐食割れ等の事象を防止でき、長寿命化に寄与することができる。

【0101】

また、裏ビードを形成させていた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができ、さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすこともできる。その結果、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。さらに、原子力機器又は火力機器の稼動によって腐食環境下若しくは水圧環境下で長期間適用されても、腐食割れ等の事象を防止でき、長寿命化に寄与することができる。

【図面の簡単な説明】

【0102】

【図1】本発明のI型継手の溶接方法に係わる溶接手順及び溶け込み形状の一実施形態を示す説明図である。円筒管の端面同士を突合せて円周方向にI型継手を製作する手順の一実施形態を示す斜視図である。

【図2】平板から円筒管を曲げ成形して円筒管の長手方向にI型継手を製作する手順の一実施形態を示す斜視図である。

【図3】円筒管の端面同士を突合せて円周方向にI型継手を製作する手順の一実施形態を示す斜視図である。

【図4】本発明のI型継手の溶接方法に係わる他の溶接手順及び溶け込み形状の一実施形態を示す説明図である。

【図5】図1に示される溶接方法を適用した時の両面溶接可否の溶接電流Iと裏側の溶け込み深さh2及びビード幅b2の関係を示す実施例である。

【図6】図5に示した溶接結果から両面溶接が可能な板厚Tと適正な溶接電流I及び裏側の溶け込み深さh2の関係を示す実施例である。

【図7】図1に示される溶接方法を適用した時のフラックス入りワイヤの溶着量と溶け込み深さ及び溶金部の酸素ガス含有量の関係を示す実施例である。

【符号の説明】

【0103】

1a,2a 継手部材の表面

1b,2b 継手部材の裏面

3 I型継手部

3b 残り継手部

4 フラックス入りワイヤ

5 非消耗性電極

6 アーク

7a,8a 溶融中の溶接金属部

7b,8b 凝固済みの溶接金属

9a 内側ノズル

9b 不活性ガスのシールドガス

10a 外側ノズル

10b 酸化性ガス入りシールドガス

11 溶接トーチ

12 二重シールド構造の溶接トーチ

13 I型溶接継手

【技術分野】

【0001】

本発明は、ステンレス鋼材又は低炭素鋼材からなる部材の側面同士を突合せたI型継手部を表裏両側から溶接するI型継手の溶接方法及びそのI型溶接継手並びにそれを用いた溶接構造物に関する。

【背景技術】

【0002】

溶け込みの深い溶接が可能な溶け込み促進剤(又はフラックス剤)や溶け込み促進性のフラックス入りワイヤ、また、このフラックス剤やフラックス入りワイヤを用いた溶接方法や溶接継手が提案されている。

【0003】

例えば、特許文献1に記載の溶接方法,溶接継手では、ステンレス鋼母材表面に金属酸化物の粉末と溶媒とを混合してなる溶け込み促進剤を塗布した後にTIG溶接することが開示されている。

【0004】

また、特許文献2に記載のTIG溶接用活性フラックス組成物では、Hfを除く遷移金属IVa属の酸化物もしくは純金属とWを除く遷移金属VIa属の酸化物との混合物からなり、該混合物中の酸素原子の割合が24〜50%、金属原子の割合が50〜76%であることが開示されている。

【0005】

特許文献3に記載のTIG溶接方法では、ワイヤ全重量に対して金属酸化物を6質量%以上含有するフラックスを内包したフラックス入りワイヤを溶加材として使用し、溶融金属中に金属酸化物を1分当たり0.05〜3g供給しながら溶接することが開示されている。

【0006】

特許文献4に記載のTIG溶接用ステンレス鋼溶加材方法では、オーステナイト系ステンレス鋼を外皮とし、ワイヤ全重量に対して、0.1〜1.6重量%の金属チタンと金属ジルコニウムとの何れか一方若しくは両方を外皮又はフラックスに含有し、かつ、0.2〜1.4重量%の酸化チタンと酸化ジルコニウムとの何れか一方若しくは両方、0.3〜2.8重量%の酸化クロムと酸化モリブデンとの何れか一方若しくは両方、0.05〜0.3重量%の酸化ケイ素,0.1〜0.5重量%の酸化鉄,0.01〜0.1重量%の金属弗化物によって主成分が構成されるスラグ剤をフラックス中に含有することが開示されている。

【0007】

特許文献5に記載のTIG溶接用フラックス入りワイヤでは、フラックスがSiO2とCr2O3とで構成され、これらの混合比率はSiO2が20〜80重量%、Cr2O3が20〜80重量%であり、このフラックスは、フラックス入りワイヤに5〜25重量%の比率で充填されていることが開示されている。

【0008】

特許文献6に記載のTIG溶接方法では、不活性ガスからなる第1のシールドガスを、電極を囲むように被溶接物に向けて流すとともに、酸化性ガスを含む第2のシールドガスを第1のシールドガスの周辺側に被溶接物に向けて流し、溶接金属部の酸素濃度を70〜220wt.ppmにすることが開示されている。

【0009】

また、特許文献7に記載のTIG溶接方法では、管突合せ部外周にフィラーワイヤを添加しながらTIG溶接することが開示されている。

【0010】

さらに、特許文献8には、サブマージアーク溶接に促進剤(フラックス剤)を使用することが開示されている。複数の酸化物を含有した特定粒径のフラックス剤を供給しながらX型継手の表側と裏側の両面をサブマージアーク溶接することによって両面溶け込みの溶接部が得られる。大量のフラックス剤で覆われた中で溶接ワイヤと母材との間にアークを発生させて溶接するものである。

【0011】

特許文献9は、I型突合せ表面に溶け込み促進剤を塗布した後に表裏両面から溶接する溶接方法及びその溶接構造物について開示されており、溶け込み促進剤を塗布したI型突合せ継手部の表側と裏側の両面から遂行する非消耗電極方式のアーク溶接によって板厚中央部で融合し合った溶け込み形状の両面溶接部を形成することが開示されている。

【0012】

【特許文献1】特開2000−102890号公報

【特許文献2】特開2000−71094号公報

【特許文献3】特開2001−219274号公報

【特許文献4】特開2000−326092号公報

【特許文献5】特開2001−1183号公報

【特許文献6】特開2004−298963号公報

【特許文献7】特開昭61−273259号公報

【特許文献8】特開2001−239394号公報

【特許文献9】特開2006−231359号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

特許文献1に開示された溶接方法では、溶け込み促進剤を塗布した継手母材の表面側からTIG溶接することによって裏面側まで溶融(裏ビード形成)することができるが、突合せ継手部にギャップがあったり、そのギャップが変化していたりすると、溶け込み促進剤塗布のTIG溶接によって裏面側に形成される裏ビードの形状が大きく変化したり、出過ぎて溶け落ちたりして溶接部の品質を悪化させる。

【0014】

また、特許文献1に開示されている厚肉継手(板厚が6mmを越える継手)の溶接では、裏ビード形成の裏波溶接が困難になるため、継手上部に開先を設けて突合せ部の肉厚を薄くし、薄肉化された開先継手の底面部に溶け込み促進剤を塗布した後にTIG溶接して裏面側まで溶融(裏ビード形成)している。その後に、残りの開先部分を表側から数パス溶接している。このため、開先加工が必要になると共に、溶け込み促進剤の刷毛塗り作業に手間と多くの時間がかかる上に、塗布量の変化によって溶け込み深さが変化し易い。

【0015】

さらに、2パス目の溶接時には、前層(1層目)の溶接時に加熱反応した溶け込み促進剤(金属酸化物のフラックス剤)の一部が溶接ビード表面に固着(スラブ固着)しているため、アーク溶接直下の溶融プールが開先幅方向に広がりにくく、溶融すべき開先両壁面まで溶けずに融合不良やポロシティが発生する可能性がある。

【0016】

さらに、特許文献1では、片面からの裏波溶接,多パス溶接を行っているため、溶接変形が発生し易く、その溶接変形を除去する歪取り作業も必要になる。

【0017】

また、特許文献2に開示された溶接方法は、母材表面側から片面溶け込み溶接をする場合に、複数の酸化物が混合されているフラックスを塗布した母材表面からTIG溶接することによって深い溶け込みや裏ビード形成の溶接断面を得るようにしている。しかしながら、特許文献1と同様に、フラックス(溶け込み促進剤)の刷毛塗り作業に手間と多くの時間がかかる上に、塗布量の変化によって溶け込み深さが変化し易いという問題がある。

【0018】

特許文献3に開示された溶接方法では、金属酸化物を6質量%以上含有したフラックス入りワイヤを所定量供給しながら、I型突合せ継手の表面側からTIGを使用する片面溶け込み溶接をすることによって深い溶け込み部を得るようにしている。特に、板厚9mmのI型突合せ継手を溶接試験した溶け込み深さの測定結果を示している。しかしながら、フラックス入りワイヤの送給量の増減や送給方向によって溶け込み深さやワイヤ溶融状態が大きく変化するという問題がある。

【0019】

特許文献4及び特許文献5に開示された溶接方法では、母材表面側からの片面溶け込み溶接で、複数の金属酸化物が含有されているフラックス入りワイヤを用いたTIG溶接によって深い溶け込みや裏ビード形成の溶接断面を得るようにしている。しかしながら、特許文献3と同様に、フラックス入りワイヤの送給量の増減や送給方向によって溶け込み深さやワイヤ溶融状態が大きく変化するという問題がある。

【0020】

特許文献6に開示された溶接方法では、酸化性ガス(O2ガスやCO2ガス)と不活性ガス(Arガス)との混合ガスをアーク溶接部分に流して溶け込み深さを増加するようにしている。また、平板上での片面溶け込み溶接の結果、第2シールドガスの酸素濃度若しくは二酸化炭素濃度と溶接金属部の溶け幅及び深さとの関係が開示されている。その際、フラックス入りワイヤやソリッドワイヤは使用されていない。

【0021】

特許文献7に開示された溶接方法では、管突合せ部外周にフィラーワイヤを添加しながらTIG溶接することによって管突合せ部の内周側に形成すべき裏ビードを凸型形状に改善するようにしている。また、管外周から裏波形成溶接した片面溶け込みの結果として、フィラーワイヤの送給量と裏ビード高さとの関係が開示されている。その際、フラックス入りワイヤは使用されていない。

【0022】

特許文献8に開示された溶接方法では、非消耗電極方式のアーク溶接については記載されていない。

【0023】

特許文献9は、溶け込み促進剤(複数の金属酸化物混合のフラックス剤)の塗布後に溶接した溶融底部に微小なポロシティ(内部欠陥)が発生することがあり、また、溶け込み形状の曲りや片寄りによる溶け不足が発生することがあった。

【0024】

さらに、改善のためにギャップ部分及びその近傍を溶融封止したり、溶け込み促進剤の塗布膜厚を20μm以上とすると、上記溶融封止の作業追加,溶け込み促進剤の刷毛塗り作業の技量アップ及び時間増加が必要になるという新たな問題が生じる。

【0025】

本発明は、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な深い溶け込み形状の溶接金属部及びその溶接金属部を備えたI型溶接継手を得るのに有効なI型継手の溶接方法及びそのI型溶接継手並びにそれを用いた溶接構造物を提供することを目的とする。

【課題を解決するための手段】

【0026】

上記目的を達成するために、本発明は、ステンレス鋼又は低炭素鋼からなり、同じ板厚同士の部材の側面を突合せたI型継手部を、非消耗電極方式の第1のアーク溶接により、シールドガス供給手段より噴出する不活性ガスをシールドガスとして用い、フラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給しながら、表裏両側から溶接する溶接方法において、溶接継手部の表側もしくは外側より、板厚Tの裏面まで溶かすことなく、板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後にI型継手部の裏側又は内側から板厚Tの1/2以上4/5以下の深さまで溶融させる第2のアーク溶接を遂行し、第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成することを特徴とする。

【0027】

ステンレス鋼又は低炭素鋼からなる部材の板厚Tが4≦T≦16mmの範囲であり、同じ板厚同士の前記部材の側面を突合せたI型継手部を表裏両側から溶接する溶接方法において、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後に、前記シールドガス供給手段又は他方のシールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成することを特徴とする。

【0028】

また、本発明は、ステンレス鋼又は低炭素鋼からなる部材の板厚Tが4≦T≦16mmの範囲であり、同じ板厚同士の前記部材の側面を突合せたI型継手部を表裏両側から溶接する溶接方法において、平板又は円筒管からなる同じ板厚同士の部材側面を突合せ配置してI型継手の形状を構成する第1工程と、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成する第2工程と、その後に、前記シールドガス供給手段又は他方のシールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成する第3工程と、を備えていることを特徴とする。

【0029】

また、上記目的を達成するために、本発明は、ステンレス鋼又は低炭素鋼からなる部材の板厚Tが4≦T≦16mmの範囲であり、同じ板厚同士の前記部材の側面を突合せたI型継手部を表裏両側から溶接する溶接方法において、不活性ガスのシールドガスと酸化性ガス入りのシールドガスとを噴出させる二重シールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後に、前記二重シールドガス供給手段又は他方の二重シールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成することを特徴とする。

【0030】

さらに、本発明は、ステンレス鋼又は低炭素鋼からなる部材の板厚Tが4≦T≦16mmの範囲であり、同じ板厚同士の前記部材の側面を突合せたI型継手部を表裏両側から溶接する溶接方法において、平板又は円筒管からなる同じ板厚同士の部材側面を突合せ配置してI型継手の形状を構成する第1工程と、不活性ガスのシールドガスと酸化性ガス入りのシールドガスとを噴出させる二重シールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成する第2工程と、その後に、前記二重シールドガス供給手段又は他方の二重シールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成する第3工程と、を備えていることを特徴とする。

【0031】

特に、前記I型継手は、平板から円筒管の形状にロール曲げ加工して成形すると共に、前記円筒管の長手方向の端面同士を密着させるように突合せてI型継手の形状を構成し、前記フラックス入りワイヤを用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管長手方向のI型継手の表裏両側に各々形成された前記第1の溶接金属部及び該第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状のI型溶接継手にするとよい。

【0032】

また、前記I型継手は、同じ板厚同士の円筒管の端面同士を密着させるように突合せてI型継手の形状を構成し、前記フラックス入りワイヤを用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管円周方向のI型継手の表裏両側に各々形成された前記第1の溶接金属部及び該第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状のI型溶接継手にすることもできる。

【0033】

また、前記フラックス入りワイヤの内部に充填されているフラックス剤は、少なくともTiO2,Cr2O3及びSiO2の少なくともいずれかの酸化物が混合された粉末剤であり、前記アーク溶接部に送給されるフラックス入りワイヤの溶着量が1g/分以上7g/分以下の範囲であり、かつ、溶接金属部に含まれる酸素ガスの含有量が90wt.ppm以上200wt.ppm以下の範囲であるとよい。

【0034】

また、前記フラックス入りワイヤの代わりにソリッドワイヤ若しくはストランドワイヤを使用する時には、前記酸化性ガスの濃度を倍増させたシールドガスを使用することが望ましい。又は、前記酸化性ガス入りのシールドガス10bの流量若しくは流速を増加して溶接するとよい。

【0035】

また、上記目的を達成するために、本発明は、ステンレス鋼又は低炭素鋼からなる部材の板厚Tが4≦T≦16mmの範囲であり、同じ板厚同士の前記部材の側面を突合せたI型継手部が表裏両側から溶接されたI型溶接継手であって、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後に、前記シールドガス供給手段又は他方のシールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状の溶接継手にある。

【0036】

また、本発明は、ステンレス鋼又は低炭素鋼からなる部材の板厚Tが4≦T≦16mmの範囲であり、同じ板厚同士の前記部材の側面を突合せたI型継手部が表裏両側から溶接されたI型溶接継手であって、不活性ガスのシールドガスと酸化性ガス入りのシールドガスとを噴出させる二重シールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後に、前記二重シールドガス供給手段又は他方の二重シールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状の溶接継手にしたことを特徴とする。

【0037】

特に、少なくとも溶接以前のI型継手は、平板から円筒管の形状にロール曲げ加工して成形すると共に、前記円筒管の長手方向の端面同士を密着させるように突合せてI型継手の形状を構成し、或いは同じ板厚同士の円筒管の端面同士を密着させるように突合せてI型継手の形状を構成し、前記フラックス入りワイヤを用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管長手方向又は前記円筒管円周方向のI型継手の表裏両側に各々形成された前記第1の溶接金属部及び該第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状の溶接継手にするとよい。

【0038】

さらに、前記フラックス入りワイヤを用いた前記第1のアーク溶接及び前記第2のアーク溶接によって前記I型継手の表裏両側に各々形成された前記第1の溶接金属部及び該第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状のI型溶接継手が、原子力機器又は火力機器に使用される溶接構造物に組み込まれ、かつ、前記I型溶接継手の内側の溶接表面部が腐食性流体若しくは水圧流体と接触する環境状態に配備されているとすることもできる。

【0039】

すなわち、本発明のI型継手の溶接方法では、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後に、前記シールドガス供給手段又は他方のシールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成することにより、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部と前記第2の溶接金属部が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な表裏両側の溶接金属部及びそのI型溶接継手を得ることができる。V型やU型やX型の開先加工が不要であり、また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすと共に、溶接時に発生することがある溶け込み促進剤の巻き込みによるポロシティをなくすこともできる。その結果、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0040】

前記非消耗電極方式のアーク溶接は、例えば、TIGアーク溶接であり、若しくはプラズマアーク溶接であってもよく、特殊な溶接設備を新たに導入する必要がなく、既存の溶接機を使用することができる。特に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤを前記アーク溶接(TIGアーク溶接、若しくはプラズマアーク溶接)部分に送給しながら溶接することにより、前記フラックス入りワイヤの内部に含有している複数の金属酸化物の加熱反応(例えば、溶融中の金属酸化物から酸素が解離し、その解離した酸素の多くが溶融プール内に溶解する化学反応)によって、アーク直下の溶融プール(溶融金属)の対流が深さ方向及び内向き方向に変化して溶け込み深さを促進する。このため、板厚Tの1/2以上4/5以下の範囲の深さまで溶融させることができる。このような溶け込み形態や溶け込み深さの調整は、前記溶け込み深さ促進性のフラックス入りワイヤの送給量や前記金属酸化物の含有量又は混合比率の調整によって調整可能である。また、溶接電流や溶接速度など溶接入熱条件の大きさによって調整可能であり、継手部材の板厚や用途に応じて所定範囲の溶け込み深さを確保するように、事前に確認試験を行って調整するとよい。なお、前記フラックス入りワイヤに充填されているフラックス剤は、複数の金属酸化物であり、例えば、TiO2,Cr2O3,SiO2等の成分からなる酸化物の粉末である。溶け込み深さ促進性のフラックス入りワイヤは、これら成分粉末の金属酸化物を適正比率で複数混合して充填した特殊なワイヤであり、アーク溶接中に発生する前記加熱反応によって溶け込み状態を促進するため、溶け込み深さが増加する作用及び効果を有しているものである。このような溶け込み深さ促進性のフラックス入りワイヤは、脱酸剤や塩基性造滓剤入りの従来ワイヤ(フラックス入りワイヤ)とは成分及び作用が全く異なるものであり、溶け込み深さを促進する前記金属酸化物の粉末が充填されている特殊なワイヤであり、既に公知の市販品を使用すればよい。

【0041】

継手部材の板厚Tは、4≦T≦16mmの範囲であり、好ましくは6mm以上12mm以下であるとよい。なお、板厚Tが4mmより薄いと、溶け込み深さを特定深さに止めることが難しく、突合せ部にギャップがあったりした場合に裏側まで溶け落ちてしまう可能性がある。一方、板厚Tが16mmより厚過ぎると、特定深さまで溶けずに板厚中央部に溶け不足が発生する可能性があり、或いはその溶け不足をなくすために400Aを越える大電流及び40kJ/cmを越える大きな入熱量が必要になったりするので好ましくない。また、表裏両側の溶け込み深さが板厚Tの1/2より小さ過ぎると、板厚中央に溶け不足の欠陥が発生することになり、また、溶け不足の欠陥があると、両側溶接終了後の品質検査で不合格となり、欠陥部分及びその周辺を切削加工及び手間の掛かる補修溶接が必要になるので好ましくない。反対に、表裏両側の溶け込み深さが板厚Tの4/5より大き過ぎると、例えば、表側の継手部にギャップ(隙間)があったりした場合に、裏側まで溶け落ちる可能性があり、また、溶け落ちた時に手間の掛かる補修溶接が必要になるので好ましくない。

【0042】

また、本発明の溶接方法では、平板又は円筒管からなる同じ板厚同士の部材側面を突合せ配置してI型継手の形状を構成する第1工程により、溶接対象のI型継手を所定形状に確実に製作することができる。そして、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成する第2工程により、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び深い溶け込み形状の第1の溶接金属部を得ることができる。その後に、前記シールドガス供給手段又は他方のシールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成する第3工程により、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部と前記第2の溶接金属部が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を表裏両側に備えた形状のI型溶接継手を得ることができる。また、上述したように、V型やU型やX型の開先加工が不要であり、また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすこともできる。その結果、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0043】

また、本発明の溶接方法では、不活性ガスのシールドガスと酸化性ガス入りのシールドガスとを噴出させる二重シールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後に、前記二重シールドガス供給手段又は他方の二重シールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成することにより、上述したように、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部と前記第2の溶接金属部が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を備えた形状のI型溶接継手を得ることができる。V型やU型やX型の開先加工が不要であり、また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすこともできる。その結果、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0044】

前記二重シールド供給手段(例えば、二重シールド構造の溶接トーチ)の外側ノズルのノズル孔から数パーセントの酸化性ガス(例えば、O2やCO2)と不活性ガス(例えば、ArやHe)との混合ガスをアーク直下の溶融プール部分に流すと共に、溶け込み促進性の前記フラックス入りワイヤをアーク溶接部分に送給しながら前記アーク溶接を遂行すると、前記酸化性ガスから解離した酸素、さらに、前記フラックス入りワイヤから解離した酸素の両方が溶融プール内に多く溶解する。この酸素溶解によって、アーク直下の溶融プール(溶融金属)の対流が深さ方向及び内向き方向に変化して溶け込み深さを促進する。このため、板厚Tの1/2以上4/5以下の範囲の深さまで溶融させることができる。また、前記フラックス入りワイヤの代わりに、ソリッドワイヤ若しくはストランドワイヤを使用する時には、例えば、前記酸化性ガスの濃度を倍増したシールドガス10bを使用又は前記酸化性ガス入りのシールドガス10bの流量若しくは流速を増加して溶接することによって、酸化性ガスから解離した酸素が溶融プール内に多く溶解するので特定深さまで溶融させることができる。なお、このような溶け込み形態や溶け込み深さの調整は、前記溶け込み深さ促進性のフラックス入りワイヤの送給量や前記金属酸化物の含有量又は混合比率の調整によって調整可能であり、また、前記酸化性ガスの含有量やそのガス流量の調整によっても調整可能である。さらに、溶接電流や溶接速度など溶接入熱条件の大きさによって調整可能であり、継手部材の板厚や用途に応じて所定範囲の溶け込み深さを確保するように、事前に確認試験を行って調整するとよい。前記酸化性ガス(例えば、O2やCO2)と不活性ガス(例えば、ArやHe)との混合ガスは、公知の市販品を使用すればよい。

【0045】

また、本発明の溶接方法では、平板又は円筒管からなる同じ板厚同士の部材側面を突合せ配置してI型継手の形状を構成する第1工程と、不活性ガスのシールドガスと酸化性ガス入りのシールドガスとを噴出させる二重シールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成する第2工程とにより、溶接対象のI型継手を所定形状に確実に製作することができ、また、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い第1の溶接金属部を得ることができる。その後に、前記二重シールドガス供給手段又は他方の二重シールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成する第3工程により、板厚T中央部若しくはその近傍で前記第1の溶接金属部と前記第2の溶接金属部が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を表裏両側に備えた形状のI型溶接継手を得ることができる。また、上述したように、V型やU型やX型の開先加工が不要であり、また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすこともできる。その結果、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0046】

特に、前記I型継手は平板から円筒管の形状にロール曲げ加工して成形すると共に、前記円筒管の長手方向の端面同士を密着させるように突合せてI型継手の形状を構成し、前記フラックス入りワイヤを用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管長手方向のI型継手の表裏両側に各々形成された前記第1の溶接金属部及び該第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状のI型溶接継手にすることにより、溶接線が長い円筒管長手方向のI型継手の両側溶接であっても、板厚T中央部若しくはその近傍で前記第1の溶接金属部と前記第2の溶接金属部が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な表裏両側の溶接金属部及びそのI型溶接継手を得ることができる。また、上述したように、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。さらに、平板から円筒管の形状に曲げ成形、及び成形後の円筒管長手方向のI型継手部を両側溶接する一連のモノづくりによって、工期短縮、材料費及び製作費を大幅に削減することもできる。

【0047】

また、前記I型継手は同じ板厚同士の円筒管の端面同士を密着させるように突合せてI型継手の形状を構成し、前記フラックス入りワイヤを用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管円周方向のI型継手の表裏両側に各々形成された前記第1の溶接金属部及び該第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状のI型溶接継手にすることにより、円筒管円周方向のI型継手の両側溶接であっても、上述したように、板厚T中央部若しくはその近傍で前記第1の溶接金属部と前記第2の溶接金属部が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やポロシティ等の溶接欠陥のない品質良好な表裏両側の溶接金属部及びそのI型溶接継手を得ることができる。

【0048】

また、前記フラックス入りワイヤの内部に充填されているフラックス剤は、少なくともTiO2、Cr2O3及びSiO2からなる酸化物が混合された粉末剤であり、前記アーク溶接部に送給されるフラックス入りワイヤの溶着量は1g/分以上7g/分以下の範囲であり、好ましくは2g/分以上5g/分以下の範囲であり、前記フラックス入りワイヤを用いてI型継手の表裏両側から深い溶け込みのアーク溶接を遂行することによって、板厚中央部若しくはその近傍で前記第1の溶接金属部と前記第2の溶接金属部が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な表裏両側の溶接金属部及びそのI型溶接継手を得ることができる。

【0049】

なお、フラックス入りワイヤの溶着量が1g/分より少ないと、フラックス入りワイヤが溶融プール内へスムーズに入らすに不規則な溶着状態になると共に酸素の溶解量が過少な状態になるため、溶接ビードが不整な形状になると同時に、溶け込み深さが浅い形状になって特定深さ(板厚Tの1/2以上4/5以下の深さ)まで溶けず、板厚中央部に溶け不足が発生することになるので好ましくない。一方、フラックス入りワイヤの溶着量が7g/分より多いと、アークエネルギーがワイヤの溶融に消費されると共に酸素の溶解量が過大な状態になるため、溶け込み深さが浅い形状になると同時に、溶接金属部に含まれる酸素ガスの含有量が許容基準(例えば、200wt.ppm以下)を超えると共に、溶接金属部の靭性強度が低下するので好ましくない。溶接金属部に含まれる酸素ガスの含有量が90wt.ppm以上200wt.ppm以下の範囲であることにより、母材強度と同程度の溶接強度及び靭性強度を有する表裏両側の溶接金属部及びそのI型溶接継手を得ることができる。

【0050】

また、前記フラックス入りワイヤの代わりにソリッドワイヤ若しくはストランドワイヤを使用する時には、前記酸化性ガスの濃度を倍増したシールドガスを使用又は前記酸化性ガス入りのシールドガス10bの流量若しくは流速を増加して溶接することによって、酸化性ガスから解離した酸素が溶融プール内に多く溶解するので特定深さまで溶融させることができる。

【0051】

また、本発明のI型溶接継手では、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後に、前記シールドガス供給手段又は他方のシールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状の溶接継手にしたことにより、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を表裏両側に備えた形状のI型溶接継手及びそれを用いた溶接構造物を得ることができる。また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすと共に、溶接時に発生することがある溶け込み促進剤の巻き込みによるポロシティをなくすこともできる。その結果、従来の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0052】

また、本発明のI型溶接継手では、不活性ガスのシールドガスと酸化性ガス入りのシールドガスとを噴出させる二重シールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部の表側又は外側から遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後に、前記二重シールドガス供給手段又は他方の二重シールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側から遂行すると同時に、前記フラックス入りワイヤ又はソリッドワイヤ若しくはストランドワイヤをアーク溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状の溶接継手にしたことにより、上述したように、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を表裏両側に備えた形状のI型溶接継手及びそれを用いた溶接構造物を得ることができる。また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすこともできる。その結果、従来の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0053】

また、少なくとも溶接以前のI型継手は、平板から円筒管の形状にロール曲げ加工して成形すると共に、前記円筒管の長手方向の端面同士を密着させるように突合せてI型継手の形状を構成し、或いは同じ板厚同士の円筒管の端面同士を密着させるように突合せてI型継手の形状を構成し、前記フラックス入りワイヤを用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管長手方向又は前記円筒管円周方向のI型継手の表裏両側に各々形成された前記第1の溶接金属部及び該第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状の溶接継手にすることにより、上述したように、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を表裏両側に備えた形状のI型溶接継手及びそれを用いた溶接構造物を得ることができる。また、従来の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。さらに、平板から円筒管の形状に成形及び両側溶接することによって材料費及び製作費を削減することもできる。

【0054】

特に、前記フラックス入りワイヤを用いた前記第1のアーク溶接及び前記第2のアーク溶接によって前記I型継手の表裏両側に各々形成された前記第1の溶接金属部及び該第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を備えた形状のI型溶接継手が、原子力機器又は火力機器に使用される溶接構造物に組み込まれ、かつ、前記I型溶接継手の内側の溶接表面部が腐食性流体若しくは水圧流体と接触する環境状態に配備されていることにより、原子力機器又は火力機器の稼動によって腐食環境下若しくは水圧環境下で長期間適用されても、腐食割れ等の事象を防止でき、長寿命化に寄与することができる。

【発明の効果】

【0055】

上記構成によれば、溶け不足やアンダーカット及びポロシティ等の溶接欠陥がない品質良好な深い溶け込み形状の溶接金属部を表裏両側に備えたI型溶接継手及びその溶接構造物を得ることができる。また、そのI型溶接継手を用いた溶接構造物を提供することもできる。

【発明を実施するための最良の形態】

【0056】

本願発明は、表裏両面から溶接する両面溶け込み溶接に関する。上記特許文献1ないし7に記載された溶接方法では、表裏両面から溶接する両面溶け込み溶接について何ら考慮されていない。

【0057】

V型やX型の開先加工を施さないI型突合せ継手のままで良く、表裏両側から溶接するフラックス入りワイヤを用いた深い溶け込みのアーク溶接によって溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な深い溶け込み形状の溶接金属部及びその溶接金属部を備えたI型溶接継手を得るのに有効なI型継手の溶接方法及びそのI型溶接継手並びにそれを用いた溶接構造物を提供することは非常に有用である。

【0058】

本願発明者らは、特許文献9の問題点の発生原因を調査した結果、塗布時に溶け込み促進剤の一部が継手部のギャップ内に入り込み、溶接時に溶融池内から浮上できずに溶融低部又はその近傍に閉じ込められて固着することが判明した。また、溶け込み促進剤の塗布膜厚が溶接左右方向に大きく変化していると、溶接時に溶融池が幅広及び溶け込みが浅くなると同時に膜厚の薄い側に片寄って曲ることが判明した。このため、有効な防止対策を種々検討した結果、上記ポロシティ発生防止に最も有効な対策は、溶け込み促進剤を塗布する以前に継手部の表面又は裏面又は表裏両面を溶融封止して、塗布時に溶け込み促進剤がギャップ内に入り込まないようにすることであり、塗布前に施工する前記溶融封止により、塗布部の溶接時に溶け込み促進剤の巻き込みによるポロシティが発生しないことを確認した。また、上記溶け不足防止に最も有効な対策は、前記溶け込み促進剤を継手部の溶接線方向に1回以上往復塗布して溶接線左右方向の膜厚を20μm以上形成することであり、溶接部に片寄りや曲りのないほぼ左右対称形状の深い溶け込みが形成することを確認した。

【0059】

このように、特許文献9では、溶け込み促進剤の巻き込みによるポロシティの発生防止及び溶け不足防止が必要であり、溶け込み促進剤を塗布する前にギャップ部分及びその近傍を溶融封止すると共に、溶融封止後の継手表面に溶け込み促進剤を塗布する時の塗布膜厚を20μm以上形成するように改善した。このため、上記溶融封止の作業追加、溶け込み促進剤の刷毛塗り作業の技量アップ及び時間増加が必要になるという新たな問題が生じた。

【0060】

そこで、上記溶け込み促進剤を使用しないで、深い溶け込みを得るための有効な溶接方法を再検討した。溶接対象製品は、例えば、突合せ継手部にギャップや段差があったりなかったりする長尺(例えば、ステンレス鋼材、長さ2000mm以上,管外径500mm以上)の製缶部材であり、長手方向の継手(溶接線)と周方向の継手(溶接線)を各々溶接して溶接欠陥が全くない品質良好な溶接部を確実に得ることである。同時に、作業工数の削減,溶接変形の低減,生産性向上及びコスト低減が可能であることが求められている。これらを満足する有効な溶接方法を再検討した結果、(1)1パス貫通溶接が可能なレーザ溶接は、突合せ継手部にギャップや段差があったりなかったりする長尺の製缶部材に対しては均一な溶接ビート形成の溶接が難しいので、適用困難と判断した。(2)従来のTIG溶接は、溶け込みが浅いため、開先加工を必要とするV型開先継手若しくはX型開先継手になると共に、多パス溶接が必要であり、作業工数の増加,溶接変形の増加に伴う歪取り作業の増加が生じるので、適用困難と判断した。(3)溶け込み促進性のフラックス入りワイヤを用いたTIG溶接は、従来TIG溶接の溶け込みと比べて2〜3倍深い溶け込みが得られそうなので、独自に溶接試験を行って両面溶接の適用性を検討した。

【0061】

フラックス入りワイヤを用いたTIG溶接の溶け込み試験を行って独自調査した結果、(1)使用する母材(例えば、SUS304L)の板厚(例えば4〜16mm)及び溶接電流の大きさによって溶け込み深さが大きく変化すること、(2)板厚に適した溶け込み深さを確保するために必要となる適正な溶接電流(又は溶接入熱量)があること、などの新たな知見が得ることができた。

【0062】

本発明の対象は、板形状,円筒形状などで構成され、板厚がほぼ同一のステンレス鋼又は低炭素鋼からなる部材を突合せて溶接したI型継手である。特に、板厚は4〜16mmのものを対象とする。溶接には、非消耗電極方式のアーク溶接を用い、表面及び裏面(もしくは外面及び内面)よりそれぞれ溶接する。アーク溶接には、フラックス剤が充填されているフラックス入りワイヤ,ソリッドワイヤ,ストランドワイヤなどのワイヤを用いる。また、溶接中は不活性ガスなどのシールドガスを使用する。一方の面からの溶接で、板厚の1/2〜4/5(50〜80%厚さ)を溶接し、その後反対側よりの溶接で同様に板厚の1/2〜4/5(50〜80%厚さ)を溶接する。従って、少なくとも一部は両面からの溶接金属部が内部で融合することとなる。

【0063】

以下、本発明の内容について、図1〜図7の実施例を用いて具体的に説明する。

【0064】

図1は、本発明のI型継手の溶接方法に係わる溶接手順及び溶け込み形状の一実施形態を示す説明図である。図2は、平板から円筒管を曲げ成形して円筒管の長手方向にI型継手を製作する手順の一実施形態を示す斜視図である。また、図3は、円筒管の端面同士を突合せて円周方向にI型継手を製作する手順の一実施形態を示す斜視図である。

【0065】

すなわち、最初の第1工程21では、図1(1)に示すように、部材1,2の側面同士を突合せてI字状に構成したI型継手を製作する。平板同士又は円筒管同士を突合せたI型継手、若しくは平板から円筒管の形状に曲げ成形して円筒管長手方向の端面同士を突合せてI字状に構成したI型継手である。V型やU型やX型の開先加工を施していない端面同士を突合せた単純なI型継手であり、開先加工の費用をなくすことができる。表裏両側から溶接する必要があるI型継手の突合せ部3には、ギャップG(隙間)が殆んどない状態に設定し、あるいは、ギャップGがあったりしても1mm以下に設定するとよい。また、上下の段差b(目違いとも称す)も殆どない状態又はあっても1mm以下に設定するとよい。

【0066】

長尺の円筒管は、図2に示すように、平板から円筒管の形状にロール曲げ成形し、円筒管長手方向の端面同士を密着させるように突合せてI字状に構成することによってI型継手を確実に製作することができる。円筒管長手方向のI型継手部3には、ギャップGのない状態が好ましいが、1mm以下のギャップGや段差bがあったりなかったりする状態であってもよい。突合せ精度を緩和することによって、継手合わせの作業が容易なるので作業時間を大幅に短縮することができる。円筒管円周方向のI型継手については、図3に示すように、2本の円筒管の端面同士を密着させるように突合せてI字状に構成することによってI型継手を確実に製作することができる。このように構成された開先なしのI型継手部を表裏両側から溶け込みの深い溶接を遂行するようにしている。特に、平板から円筒管の形状に曲げ成形、及び曲げ成形後の円筒管長手方向のI型継手部3を両側溶接する一連のモノづくりによって、工期短縮,材料費及び製作費を大幅に削減することもできる。

【0067】

溶接対象のI型継手は、図1の(1)と図2及び図3に示したように、原子力機器又は火力機器などに組み込まれる溶接構造物の一つである。ステンレス鋼材又は低炭素鋼材からなり、部材1a,1b,2a,2bの板厚T範囲は、4≦T≦16mmである。例えば、円筒管の長さが最小2000mmから最大6000mm、円筒管の内径が最小500mmから最大2000mmまでの大きさ有する耐食性のオーステナイト系ステンレス鋼材(SUS304系,SUS310系,SUS316系等)からなる大型構造物である。両側溶接された後の円筒管の溶接構造物は、例えば、原子力機器又は火力機器などに組み込まれ、かつ、管内の溶接表面部が腐食性流体若しくは水圧流体と接触する環境状態に配備されて長期間使用するものである。

【0068】

次の第2工程22では、図1の(2)に示すように、ノズル9の内周に不活性ガス(例えば、純ArガスやHeガス、又はArとHeとの混合ガス)のシールドガス9bを流すシールド構造の溶接トーチ11(シールドガス供給手段)を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部3に遂行すると同時に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ4をアーク6溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さ(表側の溶け込み深さ:0.5*T≦H1≦0.8*T)まで溶融させた溶け込み形状の第1の溶接金属部7aを形成させる。これにより、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び深い溶け込み形状の第1の溶接金属部を得ることができる。

【0069】

前記非消耗電極方式のアーク溶接は、例えば、TIGアーク溶接であり、若しくはプラズマアーク溶接であってもよく、スパッタ(溶融金属の飛散)の発生が全くなく、対流型(及び熱伝導型)の溶け込み形状であり、フラックス剤を塗布しないでも、溶け込み促進性のフラックス入りワイヤ4の使用によって、深い溶け込みが得られる。また、特殊な溶接設備を新たに導入する必要がなく、既存の溶接機を使用することができる。特に、溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ4をアーク6溶接(TIGアーク溶接、若しくはプラズマアーク溶接)部分に送給しながらアーク溶接することにより、前記フラックス入りワイヤ4の内部に含有されている複数の金属酸化物の加熱反応(例えば、溶融中の金属酸化物から酸素が解離し、その解離した酸素の多くが溶融プール内に溶解する化学反応)によって、アーク直下の溶融プール(溶融金属)の対流が深さ方向及び内向き方向に変化して溶け込み深さを促進する。このため、部材板厚Tの1/2以上4/5以下の範囲の深さまで溶融させることができる。このような溶け込み形態や溶け込み深さの調整は、前記溶け込み深さ促進性のフラックス入りワイヤ4の送給量や前記金属酸化物の含有量又は混合比率の調整によって調整可能である。また、溶接電流や溶接速度など溶接入熱条件の大きさによって調整可能であり、継手部材の板厚Tや用途に応じて所定範囲(板厚Tの1/2以上4/5以下の範囲)の溶け込み深さを確保するように、事前に確認試験を行って調整するとよい。なお、前記フラックス入りワイヤ4に充填されているフラックス剤は、複数の金属酸化物であり、例えば、TiO2,Cr2O3,SiO2等の成分からなる酸化物の粉末である。溶け込み深さ促進性のフラックス入りワイヤ4は、これら成分粉末の酸化物を適正比率で複数混合して充填した特殊なワイヤであり、アーク溶接中に発生する前記加熱反応によって溶け込み状態を促進するため、溶け込み深さが増加する作用及び効果を有しているものである。このような溶け込み深さ促進性のフラックス入りワイヤ4は、脱酸剤や塩基性造滓剤入りの従来ワイヤ(フラックス入りワイヤ)とは成分及び作用が全く異なるものであり、溶け込み深さを促進する前記金属酸化物の粉末が充填されている特殊なワイヤであり、既に公知の市販品を使用すればよい。

【0070】

また、非消耗性の電極5は、溶接トーチ11の先端に設けられるタングステン電極であり、例えば、高融点材のLa2O3入りW,Y2O3入りW,ThO2入りWなど、市販品の電極棒を使用すればよい。また、アーク6溶接部分及び電極5を保護するシールドガス9bは、ノズル9aの内周から流出させる不活性ガスであり、例えば、純ArガスやHeガスであり、また、ArとHeとの混合ガスも使用可能であり、市販品のガスボンベを使用すればよい。

【0071】

継手部材の板厚Tは、4≦T≦16mmの範囲であり、好ましくは6mm以上12mm以下であるとよい。なお、板厚Tが4mmより薄いと、溶け込み深さを特定深さに止めることが難しく、例えば、突合せ部に1mmを超える大きさのギャップ(隙間)があったりした場合に裏側まで溶け落ちてしまう可能性がある。一方、板厚Tが16mmより厚過ぎると、特定深さまで溶けずに板厚中央部に溶け不足が発生する可能性があり、或いはその溶け不足をなくすために400Aを越える大電流及び40kJ/cmを越える大きな入熱量が必要になったりするので好ましくない。また、表側の溶け込み深さH1が板厚Tの1/2より小さ過ぎると、板厚T中央に溶け不足の欠陥が発生することになり、さらに、溶け不足の欠陥があると、両側溶接終了後の品質検査で不合格となり、欠陥部分及びその周辺を切削加工及び手間の掛かる補修溶接が必要になるので好ましくない。反対に、表側の溶け込み深さH1が板厚Tの4/5より大き過ぎると、例えば、表側の継手部にギャップがあったりした場合に、裏側まで溶け落ちる可能性があり、また、溶け落ちた時に手間の掛かる補修溶接が必要になるので好ましくない。

【0072】

次の第3工程23では、前記第1のアーク溶接の終了後に継手部材1,2を裏返し反転し、表側と反対側の残り継手部3bに第2のアーク溶接を行う。すなわち、図1の(3)に示すように、不活性ガスのシールドガス9bを流すシールド構造の溶接トーチ11(シールドガス供給手段)を用いて非消耗電極方式の第2のアーク溶接を残りの前記I型継手部3bに遂行すると同時に、前記フラックス入りワイヤ4をアーク6溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さ(表側と反対側の溶け込み深さ:0.5*T≦H2≦0.8*T)まで溶融させると共に、前記第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を形成させる。なお、前記溶接トーチ11(シールドガス供給手段)と同じ構造の他の溶接トーチ及び溶接機(2台目)を用いて前記第2のアーク溶接を遂行してもよく、溶接トーチ及び溶接機の取り付け取り外し作業を簡素化でき、また、溶接効率を高めることもできる。

【0073】

このような構成により、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部7と前記第2の溶接金属部8が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部7,8を表裏両側に備えた形状のI型溶接継手13を得ることができる。また、V型やU型やX型の開先加工が不要であり、また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすと共に、溶接時に発生することがある溶け込み促進剤の巻き込みによるポロシティをなくすこともできる。

【0074】

また、本発明のI型継手の溶接方法では、不活性ガスのシールドガスを噴出させるシールドガス供給手段(溶接トーチ11)を用いて非消耗電極方式の第1のアーク溶接をI型継手部の表側又は外側1a,2aから遂行すると同時に、溶け込み深さ促進性のフラックス入りワイヤ4をアーク6溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部7aを形成し、その後に、前記シールドガス供給手段又は他方のシールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部の裏側又は内側1b,2bから遂行すると同時に、前記フラックス入りワイヤ4をアーク6溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部7bの先端部と融合し合った溶け込み形状の第2の溶接金属部8aを形成することもできる。

【0075】

特に、前記I型継手は平板から円筒管の形状にロール曲げ加工して成形すると共に、円筒管長手方向の端面同士を密着させるように突合せてI型継手の形状を構成し、溶け込み促進性のフラックス入りワイヤ4を用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管長手方向のI型継手の表裏両側に各々形成された前記第1の溶接金属部7a及び該第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を備えた形状のI型溶接継手にするとよい。

【0076】

また、前記I型継手は同じ板厚同士の円筒管の端面同士を密着させるように突合せてI型継手の形状を構成し、前記フラックス入りワイヤ4を用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管円周方向のI型継手の表裏両側に各々形成された前記第1の溶接金属部7a及び該第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を備えた形状のI型溶接継手13にすることもできる。

【0077】

このような構成により、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部7bと前記第2の溶接金属部8aが相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部7b,8bを表裏両側に備えた形状のI型溶接継手13を得ることができる。また、V型やU型やX型の開先加工が不要であり、また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすと共に、溶接時に発生することがある溶け込み促進剤の巻き込みによるポロシティをなくすこともできる。その結果、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0078】

溶け込み深さ促進性のフラックス入りワイヤ4は、溶接進行方向の前方からアーク6溶接部分に送給、又は溶接進行方向の後方からアーク6溶接部分に送給することができる。特に、前記フラックス入りワイヤ4の先端部を溶融プールへ接触又は挿入させるように送給することにより、例えば、小電流から大電流まで広範囲の溶接電流(例えば100A〜350A)を出力させる場合や低速送りの少量ワイヤの場合であっても、前記フラックス入りワイヤ4がアーク6直下の溶融プール7a内にスムーズに入り、大きな溶滴にならずに安定して溶融及び溶着させることができる。フラックス入りワイヤ4の溶着量は、1g/分以上7g/分以下の範囲であり、好ましくは2g/分以上5g/分以下の範囲である。前記フラックス入りワイヤ4を用いてI型継手の表裏両側から深い溶け込みのアーク溶接を遂行することによって、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部7と前記第2の溶接金属部8が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部7b,8bを表裏両側に備えた形状のI型溶接継手13を得ることができる。なお、フラックス入りワイヤ4の溶着量が1g/分より少ないと、フラックス入りワイヤ4が溶融プール内へスムーズに入らすに不規則な溶着状態になると共に酸素の溶解量が過少な状態になるため、溶接ビードが不整な形状になると同時に、溶け込み深さが浅い形状になって特定深さ(板厚Tの1/2以上4/5以下の深さ)まで溶けず、板厚T中央部に溶け不足が発生することになるので好ましくない。一方、フラックス入りワイヤ4の溶着量が7g/分より多いと、アークエネルギーがワイヤの溶融に消費されると共に酸素の溶解量が過大な状態になるため、溶け込み深さH1,H2が浅い形状になると同時に、溶接金属部7b,8bに含まれる酸素ガスの含有量が許容基準(例えば、200wt.ppm以下)を超えると共に、溶接金属部の靭性強度が低下するので好ましくない。溶接金属部7b,8bに含まれる酸素ガスの含有量が90wt.ppm以上200wt.ppm以下の範囲であることにより、母材強度と同程度の溶接強度及び靭性強度を有する表裏両側の溶接金属部7b,8b及びそのI型溶接継手13を得ることができる。

【0079】

また、本発明のI型溶接継手では、図1(1)〜(4)に示したように、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部3の表側又は外側1a,2aから遂行すると同時に、溶け込み深さ促進性のフラックス入りワイヤ4をアーク6溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部7aを形成し、その後に、前記シールドガス供給手段又は他方のシールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部3bの裏側又は内側1b,2bから遂行すると同時に、前記フラックス入りワイヤ4をアーク6溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を備えた形状の溶接継手にしたことにより、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部7b,8bを表裏両側に備えた形状のI型溶接継手13及びそれを用いた溶接構造物を得ることができる。

【0080】

また、少なくとも溶接以前のI型継手は、平板から円筒管の形状にロール曲げ加工して成形すると共に、前記円筒管の長手方向の端面同士を密着させるように突合せてI型継手の形状を構成し、或いは同じ板厚同士の円筒管の端面同士を密着させるように突合せてI型継手の形状を構成し、溶け込み促進性のフラックス入りワイヤ4を用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管長手方向又は前記円筒管円周方向のI型継手の表裏両側1a,1b,2a,2bに各々形成された前記第1の溶接金属部7a及び該第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を備えた形状の溶接継手にすることにより、上述したように、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部7,8を表裏両側に備えた形状のI型溶接継手及びそれを用いた溶接構造物を得ることができる。また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすと共に、溶接時に発生することがある溶け込み促進剤の巻き込みによるポロシティをなくすこともできる。その結果、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0081】

特に、前記フラックス入りワイヤ4を用いた前記第1のアーク溶接及び前記第2のアーク溶接によってI型継手の表裏両側1a,1b,2a,2bに各々形成された前記第1の溶接金属部7及び該第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を備えた形状のI型溶接継手13が、原子力機器又は火力機器に使用される溶接構造物に組み込まれ、かつ、前記I型溶接継手13の内側の溶接表面部が腐食性流体若しくは水圧流体と接触する環境状態に配備されていることにより、原子力機器又は火力機器の稼動によって腐食環境下若しくは水圧環境下で長期間適用されても、腐食割れ等の事象を防止でき、長寿命化に寄与することができる。

【0082】

図4は、本発明のI型継手の溶接方法に係わる他の溶接手順及び溶け込み形状の一実施形態を示す説明図である。図1との主な相違点は、不活性ガスのシールドガスと酸化性ガス入りのシールドガスとを流す二重シールド構造の溶接トーチ12(二重シールドガス供給手段)を用いて非消耗電極方式のアーク溶接を遂行するようにしたことである。I型継手の形状や溶接部分の溶け込み形状は、図1と略同じである。

【0083】

すなわち、図4の(2)及び(3)に示すように、内管と外管とが同軸状に配設された二重シールド構造の溶接トーチ12を使用し、外側ノズル10aのノズル孔から酸化性ガス(O2やCO2)と不活性ガス(ArやHe)とを混合したシールドガス10bを流出させ、同時に、内側ノズル9aのノズル孔から不活性ガス(ArやHe)のシールドガス9bを流出させる雰囲気内で、非消耗電極方式第1のアーク溶接を前記I型継手部3の表側又は外側1a,2aから遂行すると同時に、溶け込み深さ促進性のフラックス入りワイヤ4をアーク6溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部7aを形成し、継手部材1,2を裏返し反転した後に、前記二重シールドガス供給手段又は他方の二重シールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部3bの裏側又は内側1b,2bから遂行すると同時に、前記フラックス入りワイヤ4をアーク6溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8aを形成する。

【0084】

このような構成により、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部7と前記第2の溶接金属部8が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を備えた形状のI型溶接継手を得ることができる。V型やU型やX型の開先加工が不要であり、また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすこともできる。その結果、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0085】

前記二重シールド供給手段(例えば、二重シールド構造の溶接トーチ12)の外側ノズル10aのノズル孔から数パーセントの酸化性ガス(例えば、O2やCO2)と不活性ガス(例えば、ArやHe)とを混合したシールドガス10bをアーク直下の溶融プール部分に流すと共に、溶け込み促進性のフラックス入りワイヤ4をアーク6溶接部分に送給しながらアーク溶接すると、前記酸化性ガスから解離した酸素、さらに、前記フラックス入りワイヤ4から解離した酸素の両方が溶融プール内に多く溶解する。この酸素溶解によって、アーク直下の溶融プール(溶融金属)の対流が深さ方向及び内向き方向に変化して溶け込み深さを促進する。このため、板厚Tの1/2以上4/5以下の範囲の深さまで溶融させることができる。また、前記フラックス入りワイヤの代わりに、ソリッドワイヤ若しくはストランドワイヤを使用する時には、例えば、前記酸化性ガスの濃度を倍増したシールドガス10bを使用又は前記酸化性ガス入りのシールドガス10bの流量若しくは流速を増加して溶接することによって、酸化性ガスから解離した酸素が溶融プール内に多く溶解するので特定深さまで溶融させることができる。なお、このような溶け込み形態や溶け込み深さの調整は、前記溶け込み深さ促進性のフラックス入りワイヤ4の送給量や前記金属酸化物の含有量又は混合比率の調整によって調整可能であり、また、前記酸化性ガスの含有量やそのガス流量の調整によっても調整可能である。さらに、溶接電流や溶接速度など溶接入熱条件の大きさによって調整可能であり、継手部材の板厚Tや用途に応じて所定範囲(板厚Tの1/2以上4/5以下の範囲)の溶け込み深さを確保するように、事前に確認試験を行って調整するとよい。前記酸化性ガス(例えば、O2やCO2)と不活性ガス(例えば、ArやHe)との混合ガスは、公知の市販品を使用すればよい。

【0086】

最初の第1工程21では、図4の(1)に示すように、部材1a,1b,2a,2bの側面同士を突合せてI字状に構成したI型継手を製作する。平板同士又は円筒管同士を突合せたI型継手、若しくは平板から円筒管の形状に曲げ成形して円筒管長手方向の端面同士を突合せてI字状に構成したI型継手である。V型やU型やX型の開先加工を施していない端面同士を突合せた単純なI型継手であり、開先加工の費用をなくすことができる。また、上述したように、表裏両側から溶接する必要があるI型継手の突合せ部3には、ギャップG(隙間)が殆んどない状態に設定し、あるいは、ギャップGがあっても1mm以下設定するとよい。また、上下の段差b(目違いとも称す)も殆どない状態又はあっても1mm以下に設定するとよい。ステンレス鋼材又は低炭素鋼材からなり、I型継手の板厚T範囲は、4≦T≦16mmであり、好ましくは6≦T≦12mmである。特に、耐食性の高いオーステナイト系ステンレス鋼材(例えば、SUS304系,SUS310系,SUS316系)を使用するとよい。さらに、両側溶接された後の円筒管の溶接構造物は、原子力機器又は火力機器などに組み込まれ、かつ、管内の溶接表面部が腐食性流体若しくは水圧流体と接触する環境状態に配備されて長期間使用するものである。

【0087】

次の第2工程22では、図4の(2)に示すように、不活性ガスのシールドガス9bと酸化性ガス入りのシールドガス10bとを噴出させる二重シールドガス供給手段(例えば、二重シールド構造の溶接トーチ12)を用いて非消耗電極方式の第1のアーク溶接をI型継手部3の表側又は外側1a,2a、から遂行すると同時に、溶け込み深さ促進性のフラックス入りワイヤ4をアーク6溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さ(表側の溶け込み深さ:0.5*T≦H1≦0.8*T)まで溶融させた溶け込み形状の第1の溶接金属部7を形成する。これにより、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い第1の溶接金属部7を得ることができる。

【0088】

なお、上述したように、部材板厚Tが4mmより薄いと、溶け込み深さを特定深さに止めることが難しく、例えば、突合せ部に1mmを超える大きさのギャップがあったりした場合に裏側まで溶け落ちてしまう可能性がある。一方、板厚Tが16mmより厚過ぎると、特定深さまで溶けずに板厚中央部に溶け不足が発生する可能性があり、或いはその溶け不足をなくすために400Aを越える大電流及び40kJ/cmを越える大きな入熱量が必要になったりするので好ましくない。また、表側の溶け込み深さH1が板厚Tの1/2より小さ過ぎると、板厚T中央に溶け不足の欠陥が発生することになり、さらに、溶け不足の欠陥があると、両側溶接終了後の品質検査で不合格となり、欠陥部分及びその周辺を切削加工及び手間の掛かる補修溶接が必要になるので好ましくない。反対に、表側の溶け込み深さH1が板厚Tの4/5より大き過ぎると、例えば、表側の継手部にギャップがあったりした場合に、裏側まで溶け落ちる可能性があり、また、溶け落ちた時に手間の掛かる補修溶接が必要になるので好ましくない。

【0089】

次の第3工程23では、継手部材1,2を裏返し反転し、表側と反対側の残り継手部3に第2のアーク溶接を行う。すなわち、図4の(3)に示すように、前記二重シールド構造の溶接トーチ12を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部3bの裏側又は内側1b,2bから遂行すると同時に、前記フラックス入りワイヤ4をアーク6溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さ(表側と反対側の溶け込み深さ:0.5*T≦H2≦0.8*T)まで溶融させると共に前記第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を形成させる。なお、前記二重シールド構造の溶接トーチ12と同じ構造の他の溶接トーチ及び溶接機(2台目)を用いて前記第2のアーク溶接を遂行してもよく、溶接トーチ及び溶接機の取り付け取り外し作業を簡素化でき、また、溶接効率を高めることもできる。また、前記フラックス入りワイヤ4の代わりに、ソリッドワイヤ若しくはストランドワイヤを使用する時には、上述したように、酸化性ガスの濃度を倍増したシールドガス10bを使用又は前記酸化性ガス入りのシールドガス10bの流量若しくは流速を増加して溶接することによって、酸化性ガスから解離した酸素が溶融プール内に多く溶解するので特定深さまで溶融させることができる。

【0090】

このような構成により、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部7と前記第2の溶接金属部8が相互に融合し合った溶け込み形状が確実に得られ、同時に溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部を表裏両側に備えた形状のI型溶接継手を得ることができる。

【0091】

また、本発明のI型溶接継手では、図4の(1)〜(4)に示したように、不活性ガスのシールドガス9bと酸化性ガス入りのシールドガス10bとを噴出させる二重シールドガス供給手段を用いて非消耗電極方式の第1のアーク溶接を前記I型継手部3の表側又は外側1a,2aから遂行すると同時に、溶け込み深さ促進性のフラックス入りワイヤ4又はソリッドワイヤ若しくはストランドワイヤをアーク6溶接部分に送給しながら、板厚Tの裏面まで溶かすことなく、前記板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部7を形成し、その後に、前記二重シールドガス供給手段又は他方の二重シールドガス供給手段を用いて非消耗電極方式の第2のアーク溶接を前記I型継手部3bの裏側又は内側1b,2bから遂行すると同時に、前記フラックス入りワイヤ4又はソリッドワイヤ若しくはストランドワイヤをアーク6溶接部分に送給しながら、前記板厚Tの1/2以上4/5以下の深さまで溶融させると共に前記第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8aを備えた形状の溶接継手にしたことにより、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部7b,8bを表裏両側に備えた形状のI型溶接継手13及びそれを用いた溶接構造物を得ることができる。

【0092】

また、少なくとも溶接以前のI型継手は、平板から円筒管の形状にロール曲げ加工して成形すると共に、前記円筒管の長手方向の端面同士を密着させるように突合せてI型継手の形状を構成し、或いは同じ板厚同士の円筒管の端面同士を密着させるように突合せてI型継手の形状を構成し、溶け込み促進性のフラックス入りワイヤ4を用いた前記第1のアーク溶接及び前記第2のアーク溶接によって、前記円筒管長手方向又は前記円筒管円周方向のI型継手の表裏両側1a,1b,2a,2bに各々形成された前記第1の溶接金属部7及び該第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を備えた形状の溶接継手にすることにより、上述したように、溶け不足やアンダーカット及びポロシティ等の溶接欠陥のない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部7,8を表裏両側に備えた形状のI型溶接継手及びそれを用いた溶接構造物を得ることができる。また、裏ビードを形成していた従来の初層裏波溶接、他の溶接施工で実施されていた裏ハツリ作業及び裏ハツリ後の溶接作業をなくすことができる。さらに、手間及び多くの時間が掛かる溶け込み促進剤の塗布作業をなくすと共に、溶接時に発生することがある溶け込み促進剤の巻き込みによるポロシティをなくすこともできる。その結果、従来のV型開先やU型開先やX型開先の溶接施工若しくは溶け込み促進剤塗布方式の溶接施工と比べて作業工数が大幅に削減でき、同時に、片面多パス溶接で生じていた大きな変形と比べて変形量が大幅に減少するので歪取り作業が削減でき、生産性向上及びコスト低減が可能となる。

【0093】

特に、前記フラックス入りワイヤ4を用いた前記第1のアーク溶接及び前記第2のアーク溶接によってI型継手の表裏両側1a,1b,2a,2bに各々形成された前記第1の溶接金属部7及び該第1の溶接金属部7の先端部と融合し合った溶け込み形状の第2の溶接金属部8を備えた形状のI型溶接継手13が、原子力機器又は火力機器に使用される溶接構造物に組み込まれ、かつ、前記I型溶接継手13の内側の溶接表面部が腐食性流体若しくは水圧流体と接触する環境状態に配備されていることにより、原子力機器又は火力機器の稼動によって腐食環境下若しくは水圧環境下で長期間適用されても、腐食割れ等の事象を防止でき、長寿命化に寄与することができる。

【0094】

図5は、図1に示される溶接方法を適用した時の両面溶接可否の溶接電流Iと裏側の溶け込み深さh2及びビード幅b2の関係を示す実施例である。板厚Tが6,8.8,11.6,15.7mmからなる4種類(T=6,8.8,11.6,15.7mm)の突合せ継手を用意し、何れもステンレス鋼材(SUS304L)を使用した。また、溶接速度を一定(65mm/分)、溶け込み促進性のフラックス入りワイヤ4の送給量を3〜5g/分の範囲内にして、溶接電流Iを板厚別に変化させて溶接した。図5中に記載の×印点は、板厚T中央部分に未接合部があるもの、他の印点(丸,三角,四角,ひし形など)は、両側溶接によって相互に融合し合った溶け込み形状の良好なものである。なお、表側の溶け込み深さh1については、裏側溶接の溶け込みによって板厚中央部で融合し合うと、測定できない部分があり、裏側の溶け込み深さh2と概ね同程度であるので、ここには記載していない。

【0095】

図5から明らかなように、ビード幅b2は、何れの板厚Tも溶接電流Iの増加に伴って増加している。また、裏側の溶け込み深さh2も同様に、溶接電流Iの増加に伴って増加しているが、板厚Tが厚くなると熱引きが大きくなるため、溶け込む深さに限界があると考えられる。したがって、板厚T中央部若しくはその近傍で前記第1の溶接金属部7bと第2の溶接金属部8bが相互に融合し合った形状の溶接断面になるように、各種板厚に対応した適正な溶接電流Iや入熱量等の溶接条件を設定してアーク溶接を遂行すると同時に、溶け込み深さ促進性のフラックス入りワイヤ4をアーク6溶接部分に送給しながら、板厚Tの1/2以上4/5以下の深さまで溶融させるとよい。このように突合せI型継手の表側と裏側から両面溶接することにより、I型継手の板厚T中央部若しくはその近傍で前記第1の溶接金属部7bと第2の溶接金属部8bが相互に融合し合った形状の溶接断面が確実に得られ、また、アンダーカット及びポロシティ等の溶接欠陥がない品質良好な凸形状の溶接ビード及び溶け込みの深い溶接金属部7,8を表裏両側に備えた形状のI型溶接継手13を得ることができた。

【0096】

図6は、図5に示した溶接結果から両面溶接が可能な板厚Tと適正な溶接電流I及び裏側の溶け込み深さh2の関係を示す実施例である。図6中の上下側には、板厚別の代表的な溶接断面写真を開示している。図6から明らかなように、板厚Tの大きさに対応した適正な溶接電流Iで溶接することによって、溶け込み深さh2が板厚の1/2を超える深さになるので板厚中央部に溶け不足が全くない溶け込み良好な溶接断面となる。両側溶接が可能な溶接電流Iは、例えば、板厚T=6mmの時で約150A、T=8.8mmの時で約230A、T=11.6mmの時で約280A、T=15.7mmの時で約380Aであり、各々の板厚中央部若しくはその近傍で融合し合った溶け込み形状の良好な溶接断面を得ることができ、また、このような両面溶け込みの溶接断面を備えたT型溶接継手を製造できることも確認できた。

【0097】

図7は、図1に示される溶接方法を適用した時のフラックス入りワイヤの溶着量と溶け込み深さ及び溶金部のOガス含有量の関係を示す実施例である。板厚Tが9.7mmのステンレス鋼材(SUS304L)を使用し、溶接速度を一定(65mm/分)、溶接電流を200〜260Aの範囲内で変化、溶け込み促進性のフラックス入りワイヤ4の送給量(0〜8.6g/分)を変化させて溶接した。所定量の溶接金属部(溶金部)を採取し、溶解赤外線吸収法によって溶金部のOガス含有量を分析測定した結果である。図7中には、使用板厚の1/2以上の溶け込み深さが確保されている領域のフラックス入りワイヤ4の溶着量範囲とOガス含有量の最小値を記載している。

【0098】

図7から明らかなように、フラックス入りワイヤの溶着量が0g/分(ワイヤなし)の時には、溶金部のOガス含有量が17wt.ppmで少なく、母材部の値と比べて約半分の値であり、また、溶け込み深さが3mm以下で浅く、特定深さ(板厚Tの1/2以上4/5以下の範囲)に到達しておらず、溶け不足に至っている。フラックス入りワイヤの溶着量が0.6〜7.3g/分の範囲内では、溶け込み深さが6.1〜7mmに深くなっており、特定深さに到達している。この時のOガス含有量は、少しばらついているが、90〜250wt.ppmの範囲である。フラックス入りワイヤの溶着量が前記範囲より多い時(例えば、8.6g/分)には、溶け込み深さが3.4mmまで減少して特定深さに到達しておらず、溶け不足に至っている。I型継手の両側溶接では、表側及び裏側の各溶け込み深さを少なくとも板厚の1/2以上の深さにする必要があると共に、裏側まで溶け落ちさせないこと(最大でも板厚の4/5以下の溶け込み深さに止める)が重要である。したがって、板厚の1/2以上の溶け込み深さが確保できるフラックス入りワイヤの溶着量は、図7に示したように、0.6〜7.3g/分の範囲内であり、小数点以下を切り捨てて1g/分以上7g/以下を適正範囲とした。また、上記溶け込み深さを有する溶金部に含有されたOガス含有量は、90〜250wt.ppmの範囲であるが、200wt.ppmを超えると、溶金部の靭性強度が低下して好ましくないので切り捨てて、90wt.pmm以上200wt.ppm以下の範囲に限定した。

【0099】