ICインレットの製造方法

【課題】形状やサイズの異なるアンテナにフレキシブルに対応可能であり、低廉なコストでICインレットを量産できるようにする。

【解決手段】ICインレットの製造工程を、表面に金属箔を貼り合わせた支持シートに、刃先がアンテナの輪郭形状に沿わせて屈曲したカッタでアンテナの輪郭形状の切り込みを入れる工程と、支持シート上にアンテナの輪郭形状の金属箔は残したまま切り込み周囲の金属箔を除去する工程とを含んで構成する。カッタの両側にはスプロケット孔用穿孔刃を一体に設け、支持シートにアンテナの輪郭形状の切り込み入れると同時にスプロケット孔を打ち抜くようにする。

【解決手段】ICインレットの製造工程を、表面に金属箔を貼り合わせた支持シートに、刃先がアンテナの輪郭形状に沿わせて屈曲したカッタでアンテナの輪郭形状の切り込みを入れる工程と、支持シート上にアンテナの輪郭形状の金属箔は残したまま切り込み周囲の金属箔を除去する工程とを含んで構成する。カッタの両側にはスプロケット孔用穿孔刃を一体に設け、支持シートにアンテナの輪郭形状の切り込み入れると同時にスプロケット孔を打ち抜くようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シート上にICチップとアンテナを配してなるICインレットの製造方法に関する。

【背景技術】

【0002】

ICカードやRFIDタグは、非接触で情報を伝送するための有用な手段であり、様々な分野で幅広く利用されつつある。このようなICカードやタグの製造コストは、その内部に実装されるICインレットの製造に要するコストが大きな割合を占め、量産に対応したICインレットの新たな製造手法が求められている。

【0003】

ICインレットの製造は、絶縁性シートの表面にアンテナコイルを定着させ、アンテナが定着したシート面にICチップを実装し、実装したICチップとアンテナを電気的に接続する工程により行われ、この内、アンテナコイルをシートに定着させるために従来は、シート表面に金属箔をアンテナ形状にエッチングする、銀ペーストでスクリーン印刷する、或いは銅等を所定のパターンにメッキ又は蒸着する等の方法が採られていたが、これらの方法は何れも製造コストが高くつき、製造期間の短縮にも限界があるため量産化への対応が困難であった。

【0004】

かかるアンテナ定着工程の低コスト化と量産化を図るための手段として、図6及び図7に示されるように、金属箔101が接着剤で貼り合わされたシート100に対して、その搬送路上に二台のプレス加圧装置102、103を配し、最初のプレス加圧装置102でシート搬送方向と直交する向きの切り込み102a、次のプレス加圧装置103でシート搬送方向と平行な向きの切り込み103bをそれぞれシート100上面の金属箔101に設け、金属箔101の切り込みの間の部分以外の部分をシート100から剥離することにより、シート100上の金属箔101を、コーナ部が直角に折れた渦巻き型に画成して、シート100にアンテナを定着させる方法が知られている(例えば特許文献1参照)。

【0005】

【特許文献1】特開2003−257770号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

シートに貼り合わせた金属箔を打ち抜いてアンテナを形成すれば、エッチングやメッキ等といった方法に比べて製造期間が短くて済み、量産化に対応可能である。しかし、通常シート上に定着させるアンテナは厚み10μm程度、幅0.3〜1mm程度と薄く且つ細く、前記図示した従来の方法のように、二台の加圧装置を組み合わせて切り込みを形成したのでは、接着剤や金属箔の僅かな凹凸や不陸によって切り込み位置がズレ、アンテナの導電路を形成する金属箔の幅が一定でなかったり断線したりし易いという問題がある。

【0007】

また、ICインレットのアンテナの形状やサイズは、ICカードやRFIDタグの伝送仕様、つまり要求通信距離によって異なるが、二台の加圧装置を組み合わせて金属箔をアンテナの輪郭形状に打ち抜く従来の方法では、形状やサイズの異なるアンテナにフレキシブルに対応することは困難である。

【0008】

さらに、従来の打ち抜き成形では、シートに所定形状の打ち抜きを行った後、別工程でスプロケット孔を穿孔刃で抜いているため、シート内のアンテナ形成位置とスプロケット孔形成位置との関係に整合性がなく、シート面にICチップを実装する工程では、ICチップ実装位置を規制するための基準を要し、常にその調整を行わなければならず、ICインレットの加工工程中で位置精度を保つことが困難であった。

【0009】

本発明は従来技術の有するこのような問題点に鑑み、形状やサイズの異なるアンテナにフレキシブルに対応可能であり、低廉なコストでICインレットを量産できるようにすることを課題とする。

【課題を解決するための手段】

【0010】

前記課題を解決するため本発明のICインレットの製造方法は、表面に金属箔を貼り合わせた支持シートに、刃先がアンテナの輪郭形状に沿わせて屈曲したカッタでアンテナの輪郭形状の切り込みを入れる工程と、支持シート上にアンテナの輪郭形状の金属箔は残したまま切り込み周囲の金属箔を除去する工程とを含むことを特徴としている(請求項1)。

【0011】

これによれば、刃先がアンテナの輪郭形状に沿わせて形成されたカッタをプレス加圧装置に取り付け、当該装置に搬送した支持シートにプレス加圧により切り込みを入れ、切り込み周辺の金属箔を支持シートから除去することで、支持シート上にアンテナを形成することができる。一回のプレス加圧によって支持シートにアンテナ全体の形状の切り込みが入るので、アンテナ導電路の幅がばらついたり断線したりするようなことはなく、また、形状や大きさの異なるアンテナはプレス加圧装置に取り付けられる一つのカッタの交換により対応が可能である。

【0012】

また、本発明のICインレットの製造方法は、カッタの両側にスプロケット孔用穿孔刃を一体に設け、支持シートにアンテナの輪郭形状の切り込み入れると同時にスプロケット孔を打ち抜くことを特徴としている(請求項2)。

そして、ICチップを実装する工程では前記スプロケット孔を基準に位置決めをし、ICチップを実装することを特徴としている(請求項3)。

【0013】

これによれば、スプロケット孔の形成工程を別に設けず、支持シートに切り込みを入れると同時にスプロケット孔を穿孔することにより、支持シート上に形成させたアンテナの位置とスプロケット孔の位置の整合性が採れ、ICチップを実装する工程とICチップとアンテナを電気的に接続する工程の両工程で、スプロケット孔の位置を基準としてアンテナの位置を特定し、実装処理及び接続処理を行うことができる。

アンテナの形成位置を位置認識装置で特定して実装することは適宜に行われているが、その場合でもスプロケット孔の形成位置を基準とすることにより、細かい調整が不要となり、ICチップの実装位置とアンテナとの接続位置を高精度且つ短時間で特定することが可能となる。

【発明を実施するための最良の形態】

【0014】

本発明の好適な一実施形態を図面を参照して説明する。

図1は本発明によりICインレットを成形する工程の装置構成例を示し、図中、符号1は支持シート、2は支持シート1を加工して成形されるICインレット、3は支持シート1を巻いたロール、4は支持シート1に切り込みを入れるプレス加圧装置、5は金属箔を剥離するためのローラ、6は支持シート1上にICチップを実装するための実装装置、7はアンテナとICチップを電気的に接続するためのボンディング装置、8はICインレット2を巻き取るロールである。

【0015】

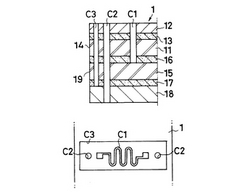

支持シート1は、絶縁性シートの表面に金属箔を貼り合わせて成形され、例えば図2に示されるように、厚さ75μmの絶縁性フィルム11の一面にウレタン/イソシアネート系の接着剤13を介して厚さ15μmの金属箔12をドライラミネートしてシート14を形成し、また、同じく厚さ25μmの絶縁性フィルム15の両面に粘着層16、17を設けるとともに粘着層17に剥離紙18を粘着させてシート19を形成し、前記シート14の絶縁性フィルム11の表面にシート19を一体に接着して形成することができる。

絶縁性フィルム11、15としてはPETフィルムや、耐熱性が要求される場合にはPENフィルム、ポリイミドフィルム等を用いることができる。金属箔12は、アルミ箔や銅箔を用いることができ、アルミ箔を用いる場合は7〜20μmの厚さ、銅箔を用いる場合は18〜38μmの厚さに設定するの好適である。圧延銅箔の場合、それよりも薄く9μm程度としてもよい。絶縁性フィルム11と金属箔12を貼り合わせる接着剤13は、ウレタン系の他に、エポキシ系、ポリエステル系のものを用いることができる。シート19の粘着層16、17を形成する粘着剤は、ゴム系やアクリル系、シリコン系等適宜に選定可能であり、両面粘着テープを用いてもよい。

なお、ICインレット2の仕様に応じ、支持シート1はシート19を重ねずにシート14のみで形成する等、適宜な厚みに成形することができる。成形された支持シート1は、ロール3に巻かれてプレス加圧装置4に連続的に引き出せるようにセットされる。

【0016】

プレス加圧装置4は、ロール3から引き出される支持シート1の搬送路上に設置され、アンテナの輪郭形状に沿って屈曲したカッタ41とスプロケット孔用穿孔刃(図示せず)を備えて、一回のプレス動作で、支持シート1の上面にカッタ41を押し付けて適宜な深さに切り込みを入れ、これと同時に穿孔刃で支持シート1の縁部にスプロケット孔を打ち抜くように構成してある。

詳しくは、図3に示されるように、カッタ41はその刃先がアンテナの幅、すなわち0.3〜1mm程度の幅で分岐しているとともに、刃先全体がアンテナの輪郭形状に沿って屈曲した形状を呈しており、プレス加圧装置4が作動すると、支持シート1の上面から前記シート14の厚み分の深さだけ押し入って、刃先で金属箔12から絶縁性フィルム11に亘って切断し、支持シート1の表層部にアンテナの導電路に沿った切り込みを形成するように設けてある。なお、アンテナの形状やサイズは、ICインレット2を実装するICカードやRFIDタグの仕様によって決定され、カッタ41もそれに応じた形状及びサイズに形成される。

また、スプロケット孔用の穿孔刃は、カッタ41の両側に配されており、プレス加圧装置4が作動すると、穿孔刃で支持シート1を打ち抜いてアンテナ輪郭形状に沿った切り込みの両側にスプロケット孔を穿孔するように設けてある。

さらに、プレス加圧装置4は、支持シート1からICインレット2を分離するための外形切取刃(図示せず)を備え、プレス加圧装置4が作動すると、外形切取刃が支持シート1の上面から絶縁性フィルム14に至る深さまで押し入り、支持シート1内にICインレット2の外形状に沿った切れ目を形成するように設けてある。

プレス加圧装置4内に引き出された支持シート1は、プレス加圧装置4の作動により、図4に示されるように、カッタ41によるアンテナ輪郭形状の切り込みC1と、スプロケット孔用穿孔刃によるスプロケット孔C2と、外形切取刃により切れ目C3とが、一回のプレス動作で同時に形成される。

【0017】

ローラ5は、プレス加圧装置4で切り込みが入れられた支持シート1に対し、支持シート1の表層部であるシート14をシート19から剥離し巻き取ることにより、切り込みによりアンテナ輪郭形状に縁取られた部分は支持シート1に残したまま、当該切り込みの周囲のシート部分を除去して、支持シート1上に金属箔12によるアンテナの導電路を形成し、支持シート1にアンテナを定着させるようになっている。

【0018】

実装装置6は、表面にアンテナが定着した支持シート1に対し、スプロケット孔C2を基準として、支持シート1上のICチップ(図示せず)の搭載位置を特定して実装するように設けてある。また、ボンディグ装置7も、実装装置6と同様に、ICチップが実装された支持シート1に対し、スプロケット孔C2を基準として、支持シート1上のアンテナの形成位置とICチップの実装位置とを特定し、アンテナとICチップを電気的に接続するように設けてある。

【0019】

本形態の装置構成によるICインレット2の成形は、先ず、ロール3に巻かれた支持シート1を引き出し、プレス加圧装置4において支持シート1にアンテナの輪郭形状の切り込みC1、スプロケット孔C2及びICインレット2の外形に沿った切れ目C3を一回のプレス動作で同時に形成し、これを実装装置6に搬送しながら、支持シート1の表層部のシート14をローラ5で巻き取り、支持シート1の上面からアンテナ輪郭形状の切り込みC1内のシート部分は残し、その周辺のシート部分を剥離する。切り込みC1の周辺部分のシート14を剥離した支持シート1は、図5に示されるように、両側にスプロケット孔C2が穿孔され、その表面中央部にアンテナAtを構成する金属箔12が定着したままとなる。

次いで、アンテナが定着した支持シート1上の所定の位置に実装装置6でICチップを実装し、さらに、ボンディング装置7でアンテナとICチップを電気的に接続することによりICインレット2の成形が完了する。成形されたICインレット2はロール8に巻き取られ、ICカードやRFIDタグ等の加工に供される。

【0020】

なお、上記形態の支持シート、ICインレット及び各装置構成は一例であり、本発明はICカードやRFIDタグ等の仕様に応じ、他の適宜な形態で構成可能である。また、各装置によるプレス加圧工程、チップ実装工程、ボンディング工程は、別工程でも一貫工程でもどちらでもよい。

【図面の簡単な説明】

【0021】

【図1】本発明によりICインレットを成形する工程の装置構成例を示した図である。

【図2】ICインレットに加工する支持シートの構成例の要部断面図である。

【図3】図1のプレス加圧装置のカッタの刃先の外形を示した図である。

【図4】図1のプレス加圧装置を作動させた後の支持シートの断面と表面を示した図である。

【図5】図1の装置により表面にアンテナが定着した支持シートの表面を示した図である。

【図6】従来の方法によるICインレット成形工程の装置構成例を示した図である。

【図7】図6の装置により支持シート上にアンテナを形成する工程を示した図である。

【符号の説明】

【0022】

1 支持シート、2 ICインレット、3 ロール、4 プレス加圧装置、5 ローラ 、6 実装装置、7 ボンディング装置、8 ロール

【技術分野】

【0001】

本発明は、シート上にICチップとアンテナを配してなるICインレットの製造方法に関する。

【背景技術】

【0002】

ICカードやRFIDタグは、非接触で情報を伝送するための有用な手段であり、様々な分野で幅広く利用されつつある。このようなICカードやタグの製造コストは、その内部に実装されるICインレットの製造に要するコストが大きな割合を占め、量産に対応したICインレットの新たな製造手法が求められている。

【0003】

ICインレットの製造は、絶縁性シートの表面にアンテナコイルを定着させ、アンテナが定着したシート面にICチップを実装し、実装したICチップとアンテナを電気的に接続する工程により行われ、この内、アンテナコイルをシートに定着させるために従来は、シート表面に金属箔をアンテナ形状にエッチングする、銀ペーストでスクリーン印刷する、或いは銅等を所定のパターンにメッキ又は蒸着する等の方法が採られていたが、これらの方法は何れも製造コストが高くつき、製造期間の短縮にも限界があるため量産化への対応が困難であった。

【0004】

かかるアンテナ定着工程の低コスト化と量産化を図るための手段として、図6及び図7に示されるように、金属箔101が接着剤で貼り合わされたシート100に対して、その搬送路上に二台のプレス加圧装置102、103を配し、最初のプレス加圧装置102でシート搬送方向と直交する向きの切り込み102a、次のプレス加圧装置103でシート搬送方向と平行な向きの切り込み103bをそれぞれシート100上面の金属箔101に設け、金属箔101の切り込みの間の部分以外の部分をシート100から剥離することにより、シート100上の金属箔101を、コーナ部が直角に折れた渦巻き型に画成して、シート100にアンテナを定着させる方法が知られている(例えば特許文献1参照)。

【0005】

【特許文献1】特開2003−257770号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

シートに貼り合わせた金属箔を打ち抜いてアンテナを形成すれば、エッチングやメッキ等といった方法に比べて製造期間が短くて済み、量産化に対応可能である。しかし、通常シート上に定着させるアンテナは厚み10μm程度、幅0.3〜1mm程度と薄く且つ細く、前記図示した従来の方法のように、二台の加圧装置を組み合わせて切り込みを形成したのでは、接着剤や金属箔の僅かな凹凸や不陸によって切り込み位置がズレ、アンテナの導電路を形成する金属箔の幅が一定でなかったり断線したりし易いという問題がある。

【0007】

また、ICインレットのアンテナの形状やサイズは、ICカードやRFIDタグの伝送仕様、つまり要求通信距離によって異なるが、二台の加圧装置を組み合わせて金属箔をアンテナの輪郭形状に打ち抜く従来の方法では、形状やサイズの異なるアンテナにフレキシブルに対応することは困難である。

【0008】

さらに、従来の打ち抜き成形では、シートに所定形状の打ち抜きを行った後、別工程でスプロケット孔を穿孔刃で抜いているため、シート内のアンテナ形成位置とスプロケット孔形成位置との関係に整合性がなく、シート面にICチップを実装する工程では、ICチップ実装位置を規制するための基準を要し、常にその調整を行わなければならず、ICインレットの加工工程中で位置精度を保つことが困難であった。

【0009】

本発明は従来技術の有するこのような問題点に鑑み、形状やサイズの異なるアンテナにフレキシブルに対応可能であり、低廉なコストでICインレットを量産できるようにすることを課題とする。

【課題を解決するための手段】

【0010】

前記課題を解決するため本発明のICインレットの製造方法は、表面に金属箔を貼り合わせた支持シートに、刃先がアンテナの輪郭形状に沿わせて屈曲したカッタでアンテナの輪郭形状の切り込みを入れる工程と、支持シート上にアンテナの輪郭形状の金属箔は残したまま切り込み周囲の金属箔を除去する工程とを含むことを特徴としている(請求項1)。

【0011】

これによれば、刃先がアンテナの輪郭形状に沿わせて形成されたカッタをプレス加圧装置に取り付け、当該装置に搬送した支持シートにプレス加圧により切り込みを入れ、切り込み周辺の金属箔を支持シートから除去することで、支持シート上にアンテナを形成することができる。一回のプレス加圧によって支持シートにアンテナ全体の形状の切り込みが入るので、アンテナ導電路の幅がばらついたり断線したりするようなことはなく、また、形状や大きさの異なるアンテナはプレス加圧装置に取り付けられる一つのカッタの交換により対応が可能である。

【0012】

また、本発明のICインレットの製造方法は、カッタの両側にスプロケット孔用穿孔刃を一体に設け、支持シートにアンテナの輪郭形状の切り込み入れると同時にスプロケット孔を打ち抜くことを特徴としている(請求項2)。

そして、ICチップを実装する工程では前記スプロケット孔を基準に位置決めをし、ICチップを実装することを特徴としている(請求項3)。

【0013】

これによれば、スプロケット孔の形成工程を別に設けず、支持シートに切り込みを入れると同時にスプロケット孔を穿孔することにより、支持シート上に形成させたアンテナの位置とスプロケット孔の位置の整合性が採れ、ICチップを実装する工程とICチップとアンテナを電気的に接続する工程の両工程で、スプロケット孔の位置を基準としてアンテナの位置を特定し、実装処理及び接続処理を行うことができる。

アンテナの形成位置を位置認識装置で特定して実装することは適宜に行われているが、その場合でもスプロケット孔の形成位置を基準とすることにより、細かい調整が不要となり、ICチップの実装位置とアンテナとの接続位置を高精度且つ短時間で特定することが可能となる。

【発明を実施するための最良の形態】

【0014】

本発明の好適な一実施形態を図面を参照して説明する。

図1は本発明によりICインレットを成形する工程の装置構成例を示し、図中、符号1は支持シート、2は支持シート1を加工して成形されるICインレット、3は支持シート1を巻いたロール、4は支持シート1に切り込みを入れるプレス加圧装置、5は金属箔を剥離するためのローラ、6は支持シート1上にICチップを実装するための実装装置、7はアンテナとICチップを電気的に接続するためのボンディング装置、8はICインレット2を巻き取るロールである。

【0015】

支持シート1は、絶縁性シートの表面に金属箔を貼り合わせて成形され、例えば図2に示されるように、厚さ75μmの絶縁性フィルム11の一面にウレタン/イソシアネート系の接着剤13を介して厚さ15μmの金属箔12をドライラミネートしてシート14を形成し、また、同じく厚さ25μmの絶縁性フィルム15の両面に粘着層16、17を設けるとともに粘着層17に剥離紙18を粘着させてシート19を形成し、前記シート14の絶縁性フィルム11の表面にシート19を一体に接着して形成することができる。

絶縁性フィルム11、15としてはPETフィルムや、耐熱性が要求される場合にはPENフィルム、ポリイミドフィルム等を用いることができる。金属箔12は、アルミ箔や銅箔を用いることができ、アルミ箔を用いる場合は7〜20μmの厚さ、銅箔を用いる場合は18〜38μmの厚さに設定するの好適である。圧延銅箔の場合、それよりも薄く9μm程度としてもよい。絶縁性フィルム11と金属箔12を貼り合わせる接着剤13は、ウレタン系の他に、エポキシ系、ポリエステル系のものを用いることができる。シート19の粘着層16、17を形成する粘着剤は、ゴム系やアクリル系、シリコン系等適宜に選定可能であり、両面粘着テープを用いてもよい。

なお、ICインレット2の仕様に応じ、支持シート1はシート19を重ねずにシート14のみで形成する等、適宜な厚みに成形することができる。成形された支持シート1は、ロール3に巻かれてプレス加圧装置4に連続的に引き出せるようにセットされる。

【0016】

プレス加圧装置4は、ロール3から引き出される支持シート1の搬送路上に設置され、アンテナの輪郭形状に沿って屈曲したカッタ41とスプロケット孔用穿孔刃(図示せず)を備えて、一回のプレス動作で、支持シート1の上面にカッタ41を押し付けて適宜な深さに切り込みを入れ、これと同時に穿孔刃で支持シート1の縁部にスプロケット孔を打ち抜くように構成してある。

詳しくは、図3に示されるように、カッタ41はその刃先がアンテナの幅、すなわち0.3〜1mm程度の幅で分岐しているとともに、刃先全体がアンテナの輪郭形状に沿って屈曲した形状を呈しており、プレス加圧装置4が作動すると、支持シート1の上面から前記シート14の厚み分の深さだけ押し入って、刃先で金属箔12から絶縁性フィルム11に亘って切断し、支持シート1の表層部にアンテナの導電路に沿った切り込みを形成するように設けてある。なお、アンテナの形状やサイズは、ICインレット2を実装するICカードやRFIDタグの仕様によって決定され、カッタ41もそれに応じた形状及びサイズに形成される。

また、スプロケット孔用の穿孔刃は、カッタ41の両側に配されており、プレス加圧装置4が作動すると、穿孔刃で支持シート1を打ち抜いてアンテナ輪郭形状に沿った切り込みの両側にスプロケット孔を穿孔するように設けてある。

さらに、プレス加圧装置4は、支持シート1からICインレット2を分離するための外形切取刃(図示せず)を備え、プレス加圧装置4が作動すると、外形切取刃が支持シート1の上面から絶縁性フィルム14に至る深さまで押し入り、支持シート1内にICインレット2の外形状に沿った切れ目を形成するように設けてある。

プレス加圧装置4内に引き出された支持シート1は、プレス加圧装置4の作動により、図4に示されるように、カッタ41によるアンテナ輪郭形状の切り込みC1と、スプロケット孔用穿孔刃によるスプロケット孔C2と、外形切取刃により切れ目C3とが、一回のプレス動作で同時に形成される。

【0017】

ローラ5は、プレス加圧装置4で切り込みが入れられた支持シート1に対し、支持シート1の表層部であるシート14をシート19から剥離し巻き取ることにより、切り込みによりアンテナ輪郭形状に縁取られた部分は支持シート1に残したまま、当該切り込みの周囲のシート部分を除去して、支持シート1上に金属箔12によるアンテナの導電路を形成し、支持シート1にアンテナを定着させるようになっている。

【0018】

実装装置6は、表面にアンテナが定着した支持シート1に対し、スプロケット孔C2を基準として、支持シート1上のICチップ(図示せず)の搭載位置を特定して実装するように設けてある。また、ボンディグ装置7も、実装装置6と同様に、ICチップが実装された支持シート1に対し、スプロケット孔C2を基準として、支持シート1上のアンテナの形成位置とICチップの実装位置とを特定し、アンテナとICチップを電気的に接続するように設けてある。

【0019】

本形態の装置構成によるICインレット2の成形は、先ず、ロール3に巻かれた支持シート1を引き出し、プレス加圧装置4において支持シート1にアンテナの輪郭形状の切り込みC1、スプロケット孔C2及びICインレット2の外形に沿った切れ目C3を一回のプレス動作で同時に形成し、これを実装装置6に搬送しながら、支持シート1の表層部のシート14をローラ5で巻き取り、支持シート1の上面からアンテナ輪郭形状の切り込みC1内のシート部分は残し、その周辺のシート部分を剥離する。切り込みC1の周辺部分のシート14を剥離した支持シート1は、図5に示されるように、両側にスプロケット孔C2が穿孔され、その表面中央部にアンテナAtを構成する金属箔12が定着したままとなる。

次いで、アンテナが定着した支持シート1上の所定の位置に実装装置6でICチップを実装し、さらに、ボンディング装置7でアンテナとICチップを電気的に接続することによりICインレット2の成形が完了する。成形されたICインレット2はロール8に巻き取られ、ICカードやRFIDタグ等の加工に供される。

【0020】

なお、上記形態の支持シート、ICインレット及び各装置構成は一例であり、本発明はICカードやRFIDタグ等の仕様に応じ、他の適宜な形態で構成可能である。また、各装置によるプレス加圧工程、チップ実装工程、ボンディング工程は、別工程でも一貫工程でもどちらでもよい。

【図面の簡単な説明】

【0021】

【図1】本発明によりICインレットを成形する工程の装置構成例を示した図である。

【図2】ICインレットに加工する支持シートの構成例の要部断面図である。

【図3】図1のプレス加圧装置のカッタの刃先の外形を示した図である。

【図4】図1のプレス加圧装置を作動させた後の支持シートの断面と表面を示した図である。

【図5】図1の装置により表面にアンテナが定着した支持シートの表面を示した図である。

【図6】従来の方法によるICインレット成形工程の装置構成例を示した図である。

【図7】図6の装置により支持シート上にアンテナを形成する工程を示した図である。

【符号の説明】

【0022】

1 支持シート、2 ICインレット、3 ロール、4 プレス加圧装置、5 ローラ 、6 実装装置、7 ボンディング装置、8 ロール

【特許請求の範囲】

【請求項1】

表面に金属箔を貼り合わせた支持シートに、刃先がアンテナの輪郭形状に沿わせて屈曲したカッタでアンテナの輪郭形状の切り込みを入れる工程と、

支持シート上にアンテナの輪郭形状の金属箔は残したまま切り込み周囲の金属箔を除去する工程とを含むことを特徴とするICインレットの製造方法。

【請求項2】

カッタの両側にスプロケット孔用穿孔刃を一体に設け、支持シートにアンテナの輪郭形状の切り込み入れると同時にスプロケット孔を打ち抜くことを特徴とする請求項1に記載のICインレットの製造方法。

【請求項3】

スプロケット孔を基準に位置決めをしてICチップを実装する工程を含むことを特徴とする請求項2に記載のICインレットの製造方法。

【請求項1】

表面に金属箔を貼り合わせた支持シートに、刃先がアンテナの輪郭形状に沿わせて屈曲したカッタでアンテナの輪郭形状の切り込みを入れる工程と、

支持シート上にアンテナの輪郭形状の金属箔は残したまま切り込み周囲の金属箔を除去する工程とを含むことを特徴とするICインレットの製造方法。

【請求項2】

カッタの両側にスプロケット孔用穿孔刃を一体に設け、支持シートにアンテナの輪郭形状の切り込み入れると同時にスプロケット孔を打ち抜くことを特徴とする請求項1に記載のICインレットの製造方法。

【請求項3】

スプロケット孔を基準に位置決めをしてICチップを実装する工程を含むことを特徴とする請求項2に記載のICインレットの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−178514(P2006−178514A)

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願番号】特願2004−368065(P2004−368065)

【出願日】平成16年12月20日(2004.12.20)

【出願人】(396023328)株式会社タケトモ (6)

【Fターム(参考)】

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願日】平成16年12月20日(2004.12.20)

【出願人】(396023328)株式会社タケトモ (6)

【Fターム(参考)】

[ Back to top ]