ICカードの作製方法

【課題】ICカードの作製方法を提供する。

【解決手段】少なくとも、カード基体供給部と、切削情報読取部と、切削部と、ICモジュール供給部と、ICモジュール実装部とを有するICカード作製装置によって外部端子付きICカードを作製するICカード作製方法であって、カード基体の表裏何れかの面に切削情報が光学読取可能に印刷されたカード基体をカード基体供給部から供給するカード基体供給工程と、切削情報読取部で前記切削情報が読取られる切削情報読み取り工程と、切削部で前記切削情報読取部で読取られた切削情報に基づいてカード基体面にICモジュール実装のための凹部が形成される切削工程と、ICモジュール供給部でICモジュールが供給され前記凹部にICモジュールが載置されるICモジュール供給工程と、ICモジュール実装部でカード基体にICモジュールを接着するICモジュール実装工程と、を有するICカードの作製方法を提供する。

【解決手段】少なくとも、カード基体供給部と、切削情報読取部と、切削部と、ICモジュール供給部と、ICモジュール実装部とを有するICカード作製装置によって外部端子付きICカードを作製するICカード作製方法であって、カード基体の表裏何れかの面に切削情報が光学読取可能に印刷されたカード基体をカード基体供給部から供給するカード基体供給工程と、切削情報読取部で前記切削情報が読取られる切削情報読み取り工程と、切削部で前記切削情報読取部で読取られた切削情報に基づいてカード基体面にICモジュール実装のための凹部が形成される切削工程と、ICモジュール供給部でICモジュールが供給され前記凹部にICモジュールが載置されるICモジュール供給工程と、ICモジュール実装部でカード基体にICモジュールを接着するICモジュール実装工程と、を有するICカードの作製方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カード基体に印刷された切削情報に基づいてICカードの切削部を切削するICカードの作製方法に関する。

【背景技術】

【0002】

ICカードにはJISで定められた、外部端子付きICカード(接触型ICカード)と外部端子が無いICカード(非接触型ICカード)がある。

外部端子付きICカードは、まずカード基体(外部端子実装前のカード)を作製し、カード基体にICモジュールを実装するための凹部を形成し、ICモジュールを実装して外部端子付きICカードを作製する。このような外部端子付きICカードを作製する場合、実装されるICモジュールとカード基体との組み合わせを間違えないようにしなければならない。ICモジュールは端子面のデザインが同じでも搭載されているICチップが異なる場合も有り、また、カードに印刷されている図柄が同一でも印刷されている文言などによって実装されるICモジュールが異なる場合もある。

【0003】

そこで、プラスチックのカード基材にICモジュールを埋設してなるICカードであって、カード基材に記載されたそのカード固有の番号、記号と相関性のある固有の番号、記号をICモジュール(モジュールの金属面、または、金属面以外の表面)に視認可能に印字し、カード基材とICモジュールを関連付けたICカードが紹介されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−314963号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1の発明は、高額な金額がICチップにチャージされたIC電話カードのようなカードを対象としており、例えば、新しい電話カードを購入した後、使用済みモジュールを前記購入したばかりのICカードのカード基体に実装し直して偽造し、カード基体に傷をつけたり、カード基体を折り曲げたりしてICカードの交換を要求し、未使用のICモジュールを入手するという、不正を防止することを目的としたものである。

しかし、図柄や材質が異なる複数種類のカード基体に、複数種類保有されているICモジュールの中から正当なICモジュールが取りだされて正しい組み合わせで実装されたかをチェックするものではなかった。

そこで本発明は、実装されるべきICモジュールの切削情報をカード基体表面に光学的に読取れる方法で印刷し、ICモジュールの種類はもちろんのことICモジュールを埋め込むための凹部加工情報等を前記切削情報から読み出し、カード基体に正当なICモジュールを実装するICカードの作製方法を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

前記課題の目的を達成するために本発明のICカードの作製方法の第一の態様は、少なくとも、カード基体供給部と、切削情報読取部と、切削部と、ICモジュール供給部と、ICモジュール実装部とを有するICカード作製装置によって外部端子付きICカードを作製するICカード作製方法であって、カード基体の表裏何れかの面に切削情報が光学読取可能に印刷されたカード基体をカード基体供給部から供給するカード基体供給工程と、切削情報読取部で前記切削情報が読取られる切削情報読み取り工程と、切削部で前記切削情報読取部で読取られた切削情報に基づいてカード基体面にICモジュール実装のための凹部が形成される切削工程と、ICモジュール供給部でICモジュールが供給され前記凹部にICモジュールが載置されるICモジュール供給工程と、ICモジュール実装部でカード基体にICモジュールを接着するICモジュール実装工程と、を有することを特徴とするものである。

【0007】

また、第二の態様は、第一の態様において、カード基体が、小型ICカード用の場合は、切削部で更に小型ICカード取り外し用の溝を形成する溝形成工程を有することを特徴とするものである。

【0008】

また、第三の態様は、第一の態様において、切削情報には、凹部の形状情報及び凹部の深さ情報が含まれることを特徴とするものである。

【0009】

また、第四の態様は、第二の態様において、切削情報には、凹部の形状情報及び凹部の深さ情報、溝の位置情報及び溝の形状情報が含まれることを特徴とするものである。

【0010】

また、第五の態様は、第一から第四何れかの態様において、切削情報はカード基体の凹部形成予定部に印刷され、凹部を形成する切削工程で除去されることを特徴とするものである。

【発明の効果】

【0011】

本発明のICカードの作製方法によれば、カード基体の表裏何れかの面に切削情報が光学読取可能に印刷されたカード基体を準備し、カード基体供給部から供給し、切削情報読取部で前記切削情報を読取り、切削部で切削情報に基づいてカード基体面に凹部や、小型ICカード取り外し用の溝を形成し、ICモジュール供給部からICモジュールを供給し、ICモジュール実装部でカード基体にICモジュールを接着することによって、カード基体表面に印刷された切削情報によって少なくとも実装されるべきICモジュールの凹部が形成され、また、SIMカードであればさらに溝が形成され、適正にICモジュールがカード基体に実装される。

【図面の簡単な説明】

【0012】

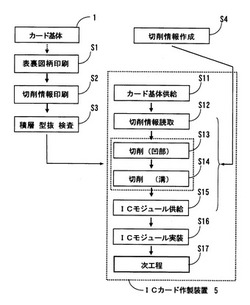

【図1】ICカード作製装置の一例について説明するための図である。

【図2】本発明のICカード作製方法の一実施形態について説明するための図である。

【図3】本発明のICカードの作製方法によるICカードの一実施形態を示す図である。

【図4】図3のA−A線断面図である。

【図5】図3の凹部だけの断面の一例を示す図である。

【図6】カード基体の表面に印字された切削情報の一例を示す図である。

【図7】カード基体の表面に印字された切削情報の他の一例を示す図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して、本実施形態のICカードの作製方法について説明する。

図1を参照して、ICカード作製装置の一例について説明する。

ICカード作製装置5は、同一ライン上にカード基体供給部51と、切削情報読取部52と、切削部53と、ICモジュール供給部54と、ICモジュール実装部55が設けられている。ICモジュール実装部55で外部端子がカード基体に接着されると、カードはICカードとして扱われ、次工程に移動する。次工程は前記ICカード作製装置と同一ライン上であっても、別ラインで行なわれてもよい。切削部の「切削」は、「座繰り」とも、「ミリング」ともいわれるが、本実施の形態の説明では、「切削」という。

【0014】

図1と図2を参照して、本実施形態のICカードの作製方法について説明する。

カード基体1は、ICカード作製装置とは別の装置によって作製される。

カード基体1を作製するために、まず、カードのコア(積層される前の状態でカードの中心に据えられる基材)に印刷が施される(「工程」を「S」で標記し、工程1をS1と標記する)。コアの印刷面はカバーシート(印刷インキを保護するための透明な材料)によって被覆され、保護される。カバーシートは、保護コートなどに置き換えられる場合もある。

印刷の内容は、カードの名称、文言、デザインなどであるが、後述する切削情報を一緒に印刷することもできる。

【0015】

前記切削情報は、カード基体が印刷、積層、型抜きされ、カード基体として完成された状態でインクジェットなどの手段によって印刷される場合もある(S2)。

切削情報は、前述のICカード作製装置5の切削情報読取部52で光学的に読取られるために、光学読み取り可能な文字、数字、記号、バーコード、二次元コードなどで印刷される。

【0016】

通常の外部端子付きICカードの場合は、切削情報は前述の凹部の形状情報や、凹部の深さ情報である。

小型ICカードの場合は、切削情報には凹部の形状情報、深さ情報のほかに、溝の位置情報及び溝の形状情報が含まれる。

これら切削情報は、印刷のスペースを可能な限り小さくし、読取精度を高めるために、単純明快な情報とする。例えば、凹部の形状や、凹部の深さを実寸で記録するのではなく、数字の2桁、3桁の呼び出しコードに置き換え、切削部53で凹部の形状情報や、凹部の深さ情報に変換して切削する。

【0017】

例えば、カード基体1に印刷された切削情報が数字の「1」の場合は、切削部53では凹部の形状情報に変換して、カード基体の上辺から17mm、カード基体の左辺から8mmの位置に横14mm、縦13mm、四隅をR2(半径2mm)程度のラウンドコーナーで第一凹部を形成する。

数字の「2」の場合は、凹部の形状情報として、カード基体の上辺から16mm、カード基体の左辺から7mmの位置に横16mm、縦15mm、四隅をR2(半径2mm)程度のラウンドコーナーで第一凹部を形成する。

切削情報の内容については図3以降で詳細に説明する。

【0018】

表裏図柄印刷(S1)と切削情報印刷(S2)の工程を別々に表示しているが、S2をS1で同時に行なってもよい。

【0019】

カード基体1の表面に表出するように表裏図柄と切削情報が印刷されたコアシートは、熱と圧によって積層され、カードの大きさに型抜され、検査されて次工程に回される(S3)。

【0020】

一方、前述のように、カード基体面に表出するように印刷された切削情報と切削内容を、切削部53の切削装置を駆動するプログラムとして事前に作成する(S4)。

図1では図示していないが、ICカード作製装置の中央制御装置は少なくとも同一ライン上に接続されたカード基体供給部51、切削情報読取部52、凹部、溝切削部53、ICモジュール供給部54、ICモジュール実装部55を制御している。

事前に作成されたプログラムは所定の外部メモリに書き込まれ、中央制御装置の外部メモリ接続端子に装着すると、中央制御装置の所定の記憶部に書き込まれる。

【0021】

切削情報の一例について説明する。

切削情報には、例えば、ICカード作製装置コード、切削情報読取部52、凹部、溝切削部53、ICモジュール供給部54などのユニットコード、カード基体コード(カード種別コード)、ICモジュールコード、切削データ(第一、第二凹部形状データ、第一、第二凹部深さデータ、溝形状データ)が記録されており、ICモジュールコード、切削データは、カード基体コードに紐付けされてメモリに格納されている。

したがって、カード基体表面に印刷された、例えば、3桁(999種類のカード基体コードまで分類可能)の数字を切削情報読取部52で読取ると、そのコードに紐付けされた切削データが凹部、溝切削部53に送信され、凹部、溝切削部53で凹部や溝を切削し、ICモジュールコードを(確認用)をICモジュール供給部54に送信、確認をさせて一連の切削工程を終える。ICモジュール供給部54ではICモジュール供給部にICモジュールをまとまった個数でセットする度にICモジュールコードを入力し、前述のICモジュールコードを受信すると、ICモジュール供給部54に入力されて記憶されているICモジュールコードと照合を行い、一致していない場合だけ装置を停止させる。

【0022】

ICカード作製装置5では、まずカード基体1が供給される(S11)。

カード基体1は、印刷された切削情報が切削情報読取部52の読取装置に読取られる側(外部端子が装着される側、凹部が形成される側)に向くようにセットされる。

カード基体1はカード基体供給部15で供給され、搬送されて、切削情報読取部52に差し掛かる。切削情報読取部52では、カード基体1面に印刷された切削情報を読取る。

通常、搬送されてくるカード基体1は、同種類の印刷が施されたカード基体(同種のカード基体)がまとまった枚数で供給されるために、カード基体1に印されている切削情報は同一である。そのために、突然異なった切削情報のカード基体1が読取られた場合は、そのカード基体1は一旦エジェクトボックスに弾かれる。

読取られた切削情報は、切削部53に送信される(S12)。

【0023】

切削部53は、通常の外部端子付きICカードの場合はICモジュールを実装する凹部だけを切削する(S13)。小型ICカードの場合は凹部切削部と小型ICカードをカード基体から取り外す溝も切削する(S14)。

小型ICカードとは、SIMカード等とも呼ばれ携帯電話などのメモリの一部に使用されるものである。小型ICカード(SIMカード)のICチップに情報を書き込む装置を設備している場合は、最初から小型ICカードの状態で情報を書き込む。

切削部53では、凹部切削部と、溝切削部を別々の切削装置で切削する場合もある。仕事量によって一台で凹部切削と溝切削を行なうか、効率を良くするために凹部切削と溝切削を別々の装置で切削するかを決定する。

【0024】

切削工程では、切削屑(切削時に発生する微細な粉末をいう)などが発生し、静電気の影響もあって、プラスチックの微細な粉末がカード基体1に付着するが、外部端子面に付着してICチップへの情報書込み時の障害となるために切削屑は完全に除去される。

【0025】

カード基体1の面に印刷された切削情報で、凹部形成予定部に印刷された切削情報は、前記S13で削り取られ、カード基体1面から姿を消す。そのために、切削情報は凹部形成予定部以外の部分に印刷される場合もある。

【0026】

凹部、凹部及び小型ICカード取り外し用の溝が形成されたカード基体1は、ICモジュール供給部54に供給される。ICモジュール供給部54では、実装されるICモジュールとカード基体1のマッチングが、切削情報読取部で切削情報が読取られた段階ですでに終了しているために、ICモジュールがカード基体1に形成された凹部に接着剤を伴って装着される(S15)。接着剤には、熱によって溶融するシート型のものや、アプリケータによって塗布される液体状の接着剤が使用される。

ICモジュール供給部54では、ICモジュールの積載数量と切削情報読取部52で読取られた数量を確認しながらチェックし、図示していないが中央制御部にチェック結果を送信する。

【0027】

ICモジュール実装部55では、ICモジュール供給部54でカード基体1に装着されたICモジュールの外部端子面を加圧、必要によっては加熱加圧してICモジュールとカード基体1を強固に接着する(S16)。

【0028】

ICモジュールが実装されたカード基体(ICカード基体)はICカードとして次工程に送られる。

【0029】

図3を参照して、本発明のICカードの作製方法によるICカードの一実施形態について説明する。図3に示すICカード10は、カード基体1に形成された溝13の内側に形成されている小型ICカード100を作製するためのICカードであるが、溝13が形成されていない状態では通常のカード規格サイズのICカードである。

ICモジュール2の内側にはICモジュールを実装するための凹部(第一凹部11、第二凹部12)が形成されている。小型ICカード100は、図示していないがブリッジ(溝13に渡され、小型ICカードとカード基体をつないでいる部分)でカード基体1に支えられている。

【0030】

本実施形態のICカードの作製方法による外部端子付きICカード10には、カードの名称である「ICカード」などの文字が図柄などと一緒に印刷されている。

図示していないが、磁気ストライブがICカードの表裏または、何れかの面に形成される場合もある。

ICモジュール2は、ISO(International Standardization for Organization)の規定により、カード基体1の短辺方向、長辺方向の中心を避けた位置に実装され、カード基体1が短辺方向、長辺方向に曲げられた時にICモジュール2に応力が加わり難いように配慮されている。

【0031】

図4は、図3のA−A線断面の一例を示す図である。

ICモジュール2は、カード基体1に形成され、接着部となる第一凹部11に接着シート3によって接着され固定されている。

カード基体1は、多くは、非導電性のプラスチックの積層体で、最初に接着部となる第一凹部11が切削刃によって形成され、第一凹部11の内側に第二凹部12が同様、切削刃によって形成されることでICモジュール2を実装している。

第二凹部12は、図3に示す升形形状やICモジュールの封止樹脂の形状に近い鍋底形状で形成される。

ICカード10には、小型ICカード用のカードであるため、カード基体1から小型ICカード100を取り外すための溝13が形成されている。

【0032】

図4、図5を参照してカード基体1に実装されるICモジュール2(以下、COTともいう)について説明する。

COTとは、「Chip On Tape」の略で、モジュール基板にスルーホールを形成せず、ICモジュール基板に孔を開け、基板の孔に表出した外部端子裏の金属面とICチップのパッド電極とをボンディングワイヤで接続する方式のICモジュールをいう。

接着部となる第一凹部11に載置される接着シート3には通常加熱することによって活性化させ、加圧して接着させる接着剤が使用される。

【0033】

図5に示すように、第一凹部11の深さd1は、ICモジュール2のモジュール基板の厚さ(接着剤の厚さを含む)に対応し、第二凹部12の深さd2は、封止樹脂が形成されたICモジュール全厚に対応するように形成される。

ICモジュールの上記部分の厚さに基づいて第一凹部11、第二凹部12が形成された結果、ICモジュール2は、外部端子面がカード基板と同一平面となるように、また、封止樹脂の底部が第二凹部12の底面に接する状態になるようにカード基体1に実装される。

【0034】

前述の切削情報は、図4に示した第一凹部11、第二凹部12の形状データや、小型ICカードを取り外すための溝13の形状データ等、を呼び出すための情報である。また、図5に示す、第一凹部11、第二凹部12の深さデータd1、d2を呼び出すための情報である。

【0035】

図6、図7を参照して、カード基体の表面に印字された切削情報の一例について説明する。

図6に示す例は、前述の凹部形成予定部(第一凹部11)の内側、カード基体1の表出面に3桁の数字による切削情報41が印刷された例である。この場合は、凹部が形成された後ICモジュールが実装され、切削情報41はカード面から姿を消す。

一方、図7に示す例のように、切削情報42はカード基体1の右下隅に印刷されているために、ICモジュール実装後もカード表出面に残されてもよい。

図6、7では、切削情報は、3桁の光学読取文字の例で説明したが、前述のように文字、数字、記号、バーコード、二次元コードの何れかによって印刷されてもよい。

二次元コードのように情報量が多い場合は、切削される形状、深さデータをそのまま切削情報としてもよい。

このように、カード基体表面に印刷された切削情報によって少なくとも実装されるべきICモジュールの凹部が登録されたデータに基づいて適正に形成され、また、SIMカードであればさらに溝が形成され、搭載されるべきICモジュールが搭載されるべきカード基体に正しく実装される。

【産業上の利用可能性】

【0036】

外部端子付きICカードの作製方法として利用できる。

【符号の説明】

【0037】

1 カード基体

2 ICモジュール

3 接着シート

5 ICカード作製装置

10 ICカード

11 第一凹部

12 第二凹部

13 溝

41、42 切削情報

51 ICカード供給部

52 切削情報読取部

53 凹部、溝切削部

54 ICモジュール供給部

55 ICモジュール実装部

100 小型ICカード

【技術分野】

【0001】

本発明は、カード基体に印刷された切削情報に基づいてICカードの切削部を切削するICカードの作製方法に関する。

【背景技術】

【0002】

ICカードにはJISで定められた、外部端子付きICカード(接触型ICカード)と外部端子が無いICカード(非接触型ICカード)がある。

外部端子付きICカードは、まずカード基体(外部端子実装前のカード)を作製し、カード基体にICモジュールを実装するための凹部を形成し、ICモジュールを実装して外部端子付きICカードを作製する。このような外部端子付きICカードを作製する場合、実装されるICモジュールとカード基体との組み合わせを間違えないようにしなければならない。ICモジュールは端子面のデザインが同じでも搭載されているICチップが異なる場合も有り、また、カードに印刷されている図柄が同一でも印刷されている文言などによって実装されるICモジュールが異なる場合もある。

【0003】

そこで、プラスチックのカード基材にICモジュールを埋設してなるICカードであって、カード基材に記載されたそのカード固有の番号、記号と相関性のある固有の番号、記号をICモジュール(モジュールの金属面、または、金属面以外の表面)に視認可能に印字し、カード基材とICモジュールを関連付けたICカードが紹介されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−314963号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1の発明は、高額な金額がICチップにチャージされたIC電話カードのようなカードを対象としており、例えば、新しい電話カードを購入した後、使用済みモジュールを前記購入したばかりのICカードのカード基体に実装し直して偽造し、カード基体に傷をつけたり、カード基体を折り曲げたりしてICカードの交換を要求し、未使用のICモジュールを入手するという、不正を防止することを目的としたものである。

しかし、図柄や材質が異なる複数種類のカード基体に、複数種類保有されているICモジュールの中から正当なICモジュールが取りだされて正しい組み合わせで実装されたかをチェックするものではなかった。

そこで本発明は、実装されるべきICモジュールの切削情報をカード基体表面に光学的に読取れる方法で印刷し、ICモジュールの種類はもちろんのことICモジュールを埋め込むための凹部加工情報等を前記切削情報から読み出し、カード基体に正当なICモジュールを実装するICカードの作製方法を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

前記課題の目的を達成するために本発明のICカードの作製方法の第一の態様は、少なくとも、カード基体供給部と、切削情報読取部と、切削部と、ICモジュール供給部と、ICモジュール実装部とを有するICカード作製装置によって外部端子付きICカードを作製するICカード作製方法であって、カード基体の表裏何れかの面に切削情報が光学読取可能に印刷されたカード基体をカード基体供給部から供給するカード基体供給工程と、切削情報読取部で前記切削情報が読取られる切削情報読み取り工程と、切削部で前記切削情報読取部で読取られた切削情報に基づいてカード基体面にICモジュール実装のための凹部が形成される切削工程と、ICモジュール供給部でICモジュールが供給され前記凹部にICモジュールが載置されるICモジュール供給工程と、ICモジュール実装部でカード基体にICモジュールを接着するICモジュール実装工程と、を有することを特徴とするものである。

【0007】

また、第二の態様は、第一の態様において、カード基体が、小型ICカード用の場合は、切削部で更に小型ICカード取り外し用の溝を形成する溝形成工程を有することを特徴とするものである。

【0008】

また、第三の態様は、第一の態様において、切削情報には、凹部の形状情報及び凹部の深さ情報が含まれることを特徴とするものである。

【0009】

また、第四の態様は、第二の態様において、切削情報には、凹部の形状情報及び凹部の深さ情報、溝の位置情報及び溝の形状情報が含まれることを特徴とするものである。

【0010】

また、第五の態様は、第一から第四何れかの態様において、切削情報はカード基体の凹部形成予定部に印刷され、凹部を形成する切削工程で除去されることを特徴とするものである。

【発明の効果】

【0011】

本発明のICカードの作製方法によれば、カード基体の表裏何れかの面に切削情報が光学読取可能に印刷されたカード基体を準備し、カード基体供給部から供給し、切削情報読取部で前記切削情報を読取り、切削部で切削情報に基づいてカード基体面に凹部や、小型ICカード取り外し用の溝を形成し、ICモジュール供給部からICモジュールを供給し、ICモジュール実装部でカード基体にICモジュールを接着することによって、カード基体表面に印刷された切削情報によって少なくとも実装されるべきICモジュールの凹部が形成され、また、SIMカードであればさらに溝が形成され、適正にICモジュールがカード基体に実装される。

【図面の簡単な説明】

【0012】

【図1】ICカード作製装置の一例について説明するための図である。

【図2】本発明のICカード作製方法の一実施形態について説明するための図である。

【図3】本発明のICカードの作製方法によるICカードの一実施形態を示す図である。

【図4】図3のA−A線断面図である。

【図5】図3の凹部だけの断面の一例を示す図である。

【図6】カード基体の表面に印字された切削情報の一例を示す図である。

【図7】カード基体の表面に印字された切削情報の他の一例を示す図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して、本実施形態のICカードの作製方法について説明する。

図1を参照して、ICカード作製装置の一例について説明する。

ICカード作製装置5は、同一ライン上にカード基体供給部51と、切削情報読取部52と、切削部53と、ICモジュール供給部54と、ICモジュール実装部55が設けられている。ICモジュール実装部55で外部端子がカード基体に接着されると、カードはICカードとして扱われ、次工程に移動する。次工程は前記ICカード作製装置と同一ライン上であっても、別ラインで行なわれてもよい。切削部の「切削」は、「座繰り」とも、「ミリング」ともいわれるが、本実施の形態の説明では、「切削」という。

【0014】

図1と図2を参照して、本実施形態のICカードの作製方法について説明する。

カード基体1は、ICカード作製装置とは別の装置によって作製される。

カード基体1を作製するために、まず、カードのコア(積層される前の状態でカードの中心に据えられる基材)に印刷が施される(「工程」を「S」で標記し、工程1をS1と標記する)。コアの印刷面はカバーシート(印刷インキを保護するための透明な材料)によって被覆され、保護される。カバーシートは、保護コートなどに置き換えられる場合もある。

印刷の内容は、カードの名称、文言、デザインなどであるが、後述する切削情報を一緒に印刷することもできる。

【0015】

前記切削情報は、カード基体が印刷、積層、型抜きされ、カード基体として完成された状態でインクジェットなどの手段によって印刷される場合もある(S2)。

切削情報は、前述のICカード作製装置5の切削情報読取部52で光学的に読取られるために、光学読み取り可能な文字、数字、記号、バーコード、二次元コードなどで印刷される。

【0016】

通常の外部端子付きICカードの場合は、切削情報は前述の凹部の形状情報や、凹部の深さ情報である。

小型ICカードの場合は、切削情報には凹部の形状情報、深さ情報のほかに、溝の位置情報及び溝の形状情報が含まれる。

これら切削情報は、印刷のスペースを可能な限り小さくし、読取精度を高めるために、単純明快な情報とする。例えば、凹部の形状や、凹部の深さを実寸で記録するのではなく、数字の2桁、3桁の呼び出しコードに置き換え、切削部53で凹部の形状情報や、凹部の深さ情報に変換して切削する。

【0017】

例えば、カード基体1に印刷された切削情報が数字の「1」の場合は、切削部53では凹部の形状情報に変換して、カード基体の上辺から17mm、カード基体の左辺から8mmの位置に横14mm、縦13mm、四隅をR2(半径2mm)程度のラウンドコーナーで第一凹部を形成する。

数字の「2」の場合は、凹部の形状情報として、カード基体の上辺から16mm、カード基体の左辺から7mmの位置に横16mm、縦15mm、四隅をR2(半径2mm)程度のラウンドコーナーで第一凹部を形成する。

切削情報の内容については図3以降で詳細に説明する。

【0018】

表裏図柄印刷(S1)と切削情報印刷(S2)の工程を別々に表示しているが、S2をS1で同時に行なってもよい。

【0019】

カード基体1の表面に表出するように表裏図柄と切削情報が印刷されたコアシートは、熱と圧によって積層され、カードの大きさに型抜され、検査されて次工程に回される(S3)。

【0020】

一方、前述のように、カード基体面に表出するように印刷された切削情報と切削内容を、切削部53の切削装置を駆動するプログラムとして事前に作成する(S4)。

図1では図示していないが、ICカード作製装置の中央制御装置は少なくとも同一ライン上に接続されたカード基体供給部51、切削情報読取部52、凹部、溝切削部53、ICモジュール供給部54、ICモジュール実装部55を制御している。

事前に作成されたプログラムは所定の外部メモリに書き込まれ、中央制御装置の外部メモリ接続端子に装着すると、中央制御装置の所定の記憶部に書き込まれる。

【0021】

切削情報の一例について説明する。

切削情報には、例えば、ICカード作製装置コード、切削情報読取部52、凹部、溝切削部53、ICモジュール供給部54などのユニットコード、カード基体コード(カード種別コード)、ICモジュールコード、切削データ(第一、第二凹部形状データ、第一、第二凹部深さデータ、溝形状データ)が記録されており、ICモジュールコード、切削データは、カード基体コードに紐付けされてメモリに格納されている。

したがって、カード基体表面に印刷された、例えば、3桁(999種類のカード基体コードまで分類可能)の数字を切削情報読取部52で読取ると、そのコードに紐付けされた切削データが凹部、溝切削部53に送信され、凹部、溝切削部53で凹部や溝を切削し、ICモジュールコードを(確認用)をICモジュール供給部54に送信、確認をさせて一連の切削工程を終える。ICモジュール供給部54ではICモジュール供給部にICモジュールをまとまった個数でセットする度にICモジュールコードを入力し、前述のICモジュールコードを受信すると、ICモジュール供給部54に入力されて記憶されているICモジュールコードと照合を行い、一致していない場合だけ装置を停止させる。

【0022】

ICカード作製装置5では、まずカード基体1が供給される(S11)。

カード基体1は、印刷された切削情報が切削情報読取部52の読取装置に読取られる側(外部端子が装着される側、凹部が形成される側)に向くようにセットされる。

カード基体1はカード基体供給部15で供給され、搬送されて、切削情報読取部52に差し掛かる。切削情報読取部52では、カード基体1面に印刷された切削情報を読取る。

通常、搬送されてくるカード基体1は、同種類の印刷が施されたカード基体(同種のカード基体)がまとまった枚数で供給されるために、カード基体1に印されている切削情報は同一である。そのために、突然異なった切削情報のカード基体1が読取られた場合は、そのカード基体1は一旦エジェクトボックスに弾かれる。

読取られた切削情報は、切削部53に送信される(S12)。

【0023】

切削部53は、通常の外部端子付きICカードの場合はICモジュールを実装する凹部だけを切削する(S13)。小型ICカードの場合は凹部切削部と小型ICカードをカード基体から取り外す溝も切削する(S14)。

小型ICカードとは、SIMカード等とも呼ばれ携帯電話などのメモリの一部に使用されるものである。小型ICカード(SIMカード)のICチップに情報を書き込む装置を設備している場合は、最初から小型ICカードの状態で情報を書き込む。

切削部53では、凹部切削部と、溝切削部を別々の切削装置で切削する場合もある。仕事量によって一台で凹部切削と溝切削を行なうか、効率を良くするために凹部切削と溝切削を別々の装置で切削するかを決定する。

【0024】

切削工程では、切削屑(切削時に発生する微細な粉末をいう)などが発生し、静電気の影響もあって、プラスチックの微細な粉末がカード基体1に付着するが、外部端子面に付着してICチップへの情報書込み時の障害となるために切削屑は完全に除去される。

【0025】

カード基体1の面に印刷された切削情報で、凹部形成予定部に印刷された切削情報は、前記S13で削り取られ、カード基体1面から姿を消す。そのために、切削情報は凹部形成予定部以外の部分に印刷される場合もある。

【0026】

凹部、凹部及び小型ICカード取り外し用の溝が形成されたカード基体1は、ICモジュール供給部54に供給される。ICモジュール供給部54では、実装されるICモジュールとカード基体1のマッチングが、切削情報読取部で切削情報が読取られた段階ですでに終了しているために、ICモジュールがカード基体1に形成された凹部に接着剤を伴って装着される(S15)。接着剤には、熱によって溶融するシート型のものや、アプリケータによって塗布される液体状の接着剤が使用される。

ICモジュール供給部54では、ICモジュールの積載数量と切削情報読取部52で読取られた数量を確認しながらチェックし、図示していないが中央制御部にチェック結果を送信する。

【0027】

ICモジュール実装部55では、ICモジュール供給部54でカード基体1に装着されたICモジュールの外部端子面を加圧、必要によっては加熱加圧してICモジュールとカード基体1を強固に接着する(S16)。

【0028】

ICモジュールが実装されたカード基体(ICカード基体)はICカードとして次工程に送られる。

【0029】

図3を参照して、本発明のICカードの作製方法によるICカードの一実施形態について説明する。図3に示すICカード10は、カード基体1に形成された溝13の内側に形成されている小型ICカード100を作製するためのICカードであるが、溝13が形成されていない状態では通常のカード規格サイズのICカードである。

ICモジュール2の内側にはICモジュールを実装するための凹部(第一凹部11、第二凹部12)が形成されている。小型ICカード100は、図示していないがブリッジ(溝13に渡され、小型ICカードとカード基体をつないでいる部分)でカード基体1に支えられている。

【0030】

本実施形態のICカードの作製方法による外部端子付きICカード10には、カードの名称である「ICカード」などの文字が図柄などと一緒に印刷されている。

図示していないが、磁気ストライブがICカードの表裏または、何れかの面に形成される場合もある。

ICモジュール2は、ISO(International Standardization for Organization)の規定により、カード基体1の短辺方向、長辺方向の中心を避けた位置に実装され、カード基体1が短辺方向、長辺方向に曲げられた時にICモジュール2に応力が加わり難いように配慮されている。

【0031】

図4は、図3のA−A線断面の一例を示す図である。

ICモジュール2は、カード基体1に形成され、接着部となる第一凹部11に接着シート3によって接着され固定されている。

カード基体1は、多くは、非導電性のプラスチックの積層体で、最初に接着部となる第一凹部11が切削刃によって形成され、第一凹部11の内側に第二凹部12が同様、切削刃によって形成されることでICモジュール2を実装している。

第二凹部12は、図3に示す升形形状やICモジュールの封止樹脂の形状に近い鍋底形状で形成される。

ICカード10には、小型ICカード用のカードであるため、カード基体1から小型ICカード100を取り外すための溝13が形成されている。

【0032】

図4、図5を参照してカード基体1に実装されるICモジュール2(以下、COTともいう)について説明する。

COTとは、「Chip On Tape」の略で、モジュール基板にスルーホールを形成せず、ICモジュール基板に孔を開け、基板の孔に表出した外部端子裏の金属面とICチップのパッド電極とをボンディングワイヤで接続する方式のICモジュールをいう。

接着部となる第一凹部11に載置される接着シート3には通常加熱することによって活性化させ、加圧して接着させる接着剤が使用される。

【0033】

図5に示すように、第一凹部11の深さd1は、ICモジュール2のモジュール基板の厚さ(接着剤の厚さを含む)に対応し、第二凹部12の深さd2は、封止樹脂が形成されたICモジュール全厚に対応するように形成される。

ICモジュールの上記部分の厚さに基づいて第一凹部11、第二凹部12が形成された結果、ICモジュール2は、外部端子面がカード基板と同一平面となるように、また、封止樹脂の底部が第二凹部12の底面に接する状態になるようにカード基体1に実装される。

【0034】

前述の切削情報は、図4に示した第一凹部11、第二凹部12の形状データや、小型ICカードを取り外すための溝13の形状データ等、を呼び出すための情報である。また、図5に示す、第一凹部11、第二凹部12の深さデータd1、d2を呼び出すための情報である。

【0035】

図6、図7を参照して、カード基体の表面に印字された切削情報の一例について説明する。

図6に示す例は、前述の凹部形成予定部(第一凹部11)の内側、カード基体1の表出面に3桁の数字による切削情報41が印刷された例である。この場合は、凹部が形成された後ICモジュールが実装され、切削情報41はカード面から姿を消す。

一方、図7に示す例のように、切削情報42はカード基体1の右下隅に印刷されているために、ICモジュール実装後もカード表出面に残されてもよい。

図6、7では、切削情報は、3桁の光学読取文字の例で説明したが、前述のように文字、数字、記号、バーコード、二次元コードの何れかによって印刷されてもよい。

二次元コードのように情報量が多い場合は、切削される形状、深さデータをそのまま切削情報としてもよい。

このように、カード基体表面に印刷された切削情報によって少なくとも実装されるべきICモジュールの凹部が登録されたデータに基づいて適正に形成され、また、SIMカードであればさらに溝が形成され、搭載されるべきICモジュールが搭載されるべきカード基体に正しく実装される。

【産業上の利用可能性】

【0036】

外部端子付きICカードの作製方法として利用できる。

【符号の説明】

【0037】

1 カード基体

2 ICモジュール

3 接着シート

5 ICカード作製装置

10 ICカード

11 第一凹部

12 第二凹部

13 溝

41、42 切削情報

51 ICカード供給部

52 切削情報読取部

53 凹部、溝切削部

54 ICモジュール供給部

55 ICモジュール実装部

100 小型ICカード

【特許請求の範囲】

【請求項1】

少なくとも、カード基体供給部と、切削情報読取部と、切削部と、ICモジュール供給部と、ICモジュール実装部とを有するICカード作製装置によって外部端子付きICカードを作製するICカード作製方法であって、

カード基体の表裏何れかの面に切削情報が光学読取可能に印刷されたカード基体をカード基体供給部から供給するカード基体供給工程と、切削情報読取部で前記切削情報が読取られる切削情報読み取り工程と、切削部で前記切削情報読取部で読取られた切削情報に基づいてカード基体面にICモジュール実装のための凹部が形成される切削工程と、ICモジュール供給部でICモジュールが供給され前記凹部にICモジュールが載置されるICモジュール供給工程と、ICモジュール実装部でカード基体にICモジュールを接着するICモジュール実装工程と、を有することを特徴とするICカードの作製方法。

【請求項2】

請求項1に記載のICカードの作製方法において、

カード基体が、小型ICカード用の場合は、切削部で更に小型ICカード取り外し用の溝を形成する溝形成工程を有することを特徴とするICカードの作製方法。

【請求項3】

請求項1に記載のICカードの作製方法において、

切削情報には、凹部の形状情報及び凹部の深さ情報が含まれることを特徴とするICカードの作製方法。

【請求項4】

請求項2に記載のICカードの作製方法において、

切削情報には、凹部の形状情報及び凹部の深さ情報、溝の位置情報及び溝の形状情報が含まれることを特徴とするICカードの作製方法。

【請求項5】

請求項1〜4何れかに記載のICカードの作製方法において、

切削情報はカード基体の凹部形成予定部に印刷され、凹部を形成する切削工程で除去されることを特徴とするICカードの作製方法。

【請求項1】

少なくとも、カード基体供給部と、切削情報読取部と、切削部と、ICモジュール供給部と、ICモジュール実装部とを有するICカード作製装置によって外部端子付きICカードを作製するICカード作製方法であって、

カード基体の表裏何れかの面に切削情報が光学読取可能に印刷されたカード基体をカード基体供給部から供給するカード基体供給工程と、切削情報読取部で前記切削情報が読取られる切削情報読み取り工程と、切削部で前記切削情報読取部で読取られた切削情報に基づいてカード基体面にICモジュール実装のための凹部が形成される切削工程と、ICモジュール供給部でICモジュールが供給され前記凹部にICモジュールが載置されるICモジュール供給工程と、ICモジュール実装部でカード基体にICモジュールを接着するICモジュール実装工程と、を有することを特徴とするICカードの作製方法。

【請求項2】

請求項1に記載のICカードの作製方法において、

カード基体が、小型ICカード用の場合は、切削部で更に小型ICカード取り外し用の溝を形成する溝形成工程を有することを特徴とするICカードの作製方法。

【請求項3】

請求項1に記載のICカードの作製方法において、

切削情報には、凹部の形状情報及び凹部の深さ情報が含まれることを特徴とするICカードの作製方法。

【請求項4】

請求項2に記載のICカードの作製方法において、

切削情報には、凹部の形状情報及び凹部の深さ情報、溝の位置情報及び溝の形状情報が含まれることを特徴とするICカードの作製方法。

【請求項5】

請求項1〜4何れかに記載のICカードの作製方法において、

切削情報はカード基体の凹部形成予定部に印刷され、凹部を形成する切削工程で除去されることを特徴とするICカードの作製方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−29959(P2013−29959A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−165145(P2011−165145)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]