ICカードの製造方法及びICカードの製造装置

【課題】ICカードの品質の維持、向上を可能とする。

【解決手段】第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せ、この貼合せた後に第1の基材と第2の基材を挟む複数のプレートが循環して加圧しながら搬送する。前記プレートの循環は、ICカードと同じピッチでプレートを付設したループ状部材によりなされ、少なくとも加圧時の前記プレートの送りは、前記プレートを等ピッチかつ搬送ラインと平行に位置決めしてなされる。また、前記プレートの循環は、下流端に達した前記プレートを取り出し、前記プレートを上流端に搬送し、再載置することによりなされる。また、加圧の上下流端においても、前記プレートが上下流端の間のプレートと同様に等ピッチかつ搬送ラインと平行になるよう位置決めされる。

【解決手段】第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せ、この貼合せた後に第1の基材と第2の基材を挟む複数のプレートが循環して加圧しながら搬送する。前記プレートの循環は、ICカードと同じピッチでプレートを付設したループ状部材によりなされ、少なくとも加圧時の前記プレートの送りは、前記プレートを等ピッチかつ搬送ラインと平行に位置決めしてなされる。また、前記プレートの循環は、下流端に達した前記プレートを取り出し、前記プレートを上流端に搬送し、再載置することによりなされる。また、加圧の上下流端においても、前記プレートが上下流端の間のプレートと同様に等ピッチかつ搬送ラインと平行になるよう位置決めされる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ICチップ及びアンテナを有するICユニットを内蔵するICカードの製造方法及びICカードの製造装置に関するものである。

【背景技術】

【0002】

ICカードは、例えば社員証、学生証等の個人の身分を証明するのに用いられ、このようなICカードには、ICチップ及びアンテナを有するICユニットを内蔵し、表面に顔画像と記載情報を有し、裏面に筆記具等により記入することができる筆記層を設け、カードに応じた印刷を施したものがある。

【0003】

このようなICカードの製造方法としては、熱貼合法、接着剤貼合法及び射出成形法が知られており、例えば接着剤貼合法では、予め接着剤層を形成しておいた上下の長尺ウェブ状または枚葉シート状の基材の間に、ICチップ及びアンテナを有するICインレットを載置して貼合せ、この後熱及び圧力を付与して接着剤を介してICインレットを埋設し、その後貼合せ品を打ち抜いてICカードにすることが行われる。

【0004】

このようなICカードの製造では、貼合せた後に加圧してカードの厚み精度、平滑性を整える方法として、一般的な平面プレスに比べ生産性で有利な点から、循環するプレートで基材を挟み連続搬送しながら加圧する方法が提案されている(例えば特許文献1乃至特許文献3)。

【特許文献1】特開平11−250218号公報(第1〜9頁、図1〜図17)

【特許文献2】特開2003−030618号公報(第1〜11頁、図1〜図8)

【特許文献3】特開2003−058848号公報(第1〜18頁、図1〜図23)

【発明の開示】

【発明が解決しようとする課題】

【0005】

このようなICカードの製造では、循環するプレートのエッジ部分が基材に傷を生じさせたり、食込んで基材の平滑性に悪影響を及ぼす。そのために、エッジ部分がカード製品部にこないように、プレートの寸法及びピッチをカードのピッチと合せている。

【0006】

プレートを循環する方法としては、チェーン等を用いる方法があり、カードのピッチと同じピッチでプレートを取り付けて循環させるが、例えばチェーンの伸びにより、プレートの間隔が広がると、平滑性の悪い部分がカード製品部にきて、不良品が生じる。

【0007】

また、チェーン駆動の両端は円弧状となるため、搬送ラインへのプレートの飛び出しがあり、円弧の径をできるだけ大きくしたり、接線を少し斜めとすることで軽減を図っているが、飛び出しをなくすことは難しく、基材に傷を生じさせたり、食込んで基材の平滑性に悪影響を及ぼす等の問題がある。

【0008】

この発明は、かかる実情に鑑みてなされたもので、ICカードの品質の維持、向上を可能とするICカードの製造方法及びICカードの製造装置を提供することを目的としている。

【課題を解決するための手段】

【0009】

前記課題を解決し、かつ目的を達成するために、この発明は、以下のように構成した。

【0010】

請求項1に記載の発明は、第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せ、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送するICカードの製造方法であり、

前記プレートの循環は、ICカードと同じピッチでプレートを付設したループ状部材によりなされ、

少なくとも加圧時の前記プレートの送りは、前記プレートを等ピッチかつ搬送ラインと平行に位置決めしてなされる、

ことを特徴とするICカードの製造方法である。

【0011】

請求項2に記載の発明は、第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せ、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送するICカードの製造方法であり、

少なくとも加圧時の前記プレートの送りは、前記プレートを等ピッチかつ搬送ラインと平行に位置決めしてなされ、

前記プレートの循環は、下流端に達した前記プレートを取り出し、前記プレートを上流端に搬送し、再載置することによりなされる、

ことを特徴とするICカードの製造方法である。

【0012】

請求項3に記載の発明は、第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せ、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送するICカードの製造方法であり、

少なくとも加圧時の前記プレートの送りは、前記プレートを等ピッチかつ搬送ラインと平行に位置決めしてなされ、

加圧の上下流端においても、前記プレートが上下流端の間のプレートと同様に等ピッチかつ搬送ラインと平行になるよう位置決めされる、

ことを特徴とするICカードの製造方法である。

【0013】

請求項4に記載の発明は、前記少なくとも加圧時の前記プレートの送りは、

回転軸部材に設けた等ピッチに形成された螺旋状部と、前記プレートに形成された係合部とを嵌合位置決めし、前記回転軸部材を回転してなされる、

ことを特徴とする請求項1乃至請求項3のいずれか1項に記載のICカードの製造方法。

【0014】

請求項5に記載の発明は、第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せる工程と、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送する工程とを有するICカードの製造装置であり、

前記プレートを循環する、ICカードと同じピッチでプレートを付設したループ状部材と、

少なくとも加圧時に前記プレートを等ピッチかつ搬送ラインと平行に位置決めして送る送り手段と、

を備えることを特徴とするICカードの製造装置である。

【0015】

請求項6に記載の発明は、第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せる工程と、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送する工程とを有するICカードの製造装置であり、

少なくとも加圧時に前記プレートを等ピッチかつ搬送ラインと平行に位置決めして送る送り手段と、

前記プレートの循環の下流端に達した前記プレートを取り出し、前記プレートを上流端に搬送し、再載置する転送手段と、

を備えることを特徴とするICカードの製造装置である。

【0016】

請求項7に記載の発明は、第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せる工程と、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送する工程とを有するICカードの製造装置であり、

少なくとも加圧時に前記プレートを等ピッチかつ搬送ラインと平行に位置決めして送る送り手段を有し、

前記送り手段は、

加圧の上下流端においても、前記プレートが上下流端の間のプレートと同様に等ピッチかつ搬送ラインと平行に位置決めする、

ことを特徴とするICカードの製造装置である。

【0017】

請求項8に記載の発明は、前記送り手段は、

回転軸部材に設けた等ピッチに形成された螺旋状部と、前記プレートに形成された係合部とを嵌合位置決めし、

前記回転軸部材を回転して前記螺旋状部が前記係合部を押動して前記プレートを送る構成である、

ことを特徴とする請求項5乃至請求項7のいずれか1項に記載のICカードの製造装置である。

【発明の効果】

【0018】

前記構成により、この発明は、以下のような効果を有する。

【0019】

請求項1及び請求項5に記載の発明によれば、プレートの循環は、ICカードと同じピッチでプレートを付設したループ状部材によりなされ、少なくとも加圧時のプレートの送りは、少なくとも加圧時にプレートを等ピッチに位置決めして送ることで、プレートのピッチが例えばチェーン等のループ状部材の伸び、精度の影響を受けることを軽減でき、プレートピッチ精度が向上する。さらに、プレートが搬送ラインと平行に位置決めされることで、ICカードに均等に圧力がかかり、ICカードの品質の維持、向上を可能とする。

【0020】

請求項2及び請求項6に記載の発明によれば、少なくとも加圧時のプレートの送りは、プレートを等ピッチに位置決めしてなされ、プレートピッチ精度が向上する。さらに、プレートが搬送ラインと平行に位置決めされることで、ICカードに均等に圧力がかかり、ICカードの品質の維持、向上を可能とする。また、プレートの循環は、下流端に達したプレートを取り出し、プレートを上流端に搬送し、再載置することで、例えばチェーン等が不要になり、装置の維持管理が容易になる。

【0021】

請求項3及び請求項7に記載の発明によれば、少なくとも加圧時のプレートの送りは、プレートを等ピッチに位置決めしてなされ、プレートピッチ精度が向上する。さらに、プレートが搬送ラインと平行に位置決めされることで、ICカードに均等に圧力がかかり、ICカードの品質の維持、向上を可能とする。加圧の上下流端においても、プレートが上下流端の間のプレートと同様に等ピッチかつ搬送ラインと平行に位置決めすることで、加圧の上下流端の加圧開始と終了時においてもプレートのエッジが搬送ラインから飛び出すことがなく、傷を生じさせたり、食込んで基材の平滑性に悪影響を及ぼすことがなくなり、ICカードの品質の維持、向上を可能とする。

【0022】

請求項4及び請求項8に記載の発明によれば、送り手段が、回転軸部材に設けた等ピッチに形成された螺旋状部と、プレートに形成された係合部とを嵌合位置決めし、回転軸部材を回転して螺旋状部が係合部を押動し、簡単な構造で嵌合位置決してプレートを等ピッチかつ搬送ラインと平行に送ることができる。

【発明を実施するための最良の形態】

【0023】

以下、この発明のICカードの製造方法及びICカードの製造装置の実施の形態を図面に基づいて詳細に説明する。この発明の実施の形態は、発明の最も好ましい形態を示すものであり、この発明はこれに限定されない。

【0024】

[ICカードの構成]

まず、図1乃至図3はICカードの製造方法及びICカードの製造装置により製造されるICカードを示し、図1はICカードの平面図、図2はICカードの断面図、図3はICカードの他の実施の形態の断面図である。

【0025】

ICカードは、第1の基材1と第2の基材2の間に、ICチップ3a及びアンテナ3bを含む部品からなるICインレット3を介在させて接着剤4により貼合せて製造される。

【0026】

第1の基材1は、PETを支持体として、例えば総厚50〜250μmであり、カード表面側には受像層が設けられ、予め例えば偽変造防止の目的で、透かし印刷、ホログラム、細紋等の偽造変造防止の印刷、あるいはICカードに必要な枠、文字、記号等の定形印刷が施されている。

【0027】

第1の基材1のカード内側面には、接着剤4としてのホットメルト接着剤の塗工性向上のために易接着処理が施され、両面に帯電防止層が設けられている。第1の基材1の形態は枚葉シート状であり、寸法は、例えば横200×縦200mm(カード横2列×縦3列取り可)〜横500×縦650mm(カード横5列×縦10列取り可)、さらにより大きくても良い。また、受像層や印刷の不良を予め検査し、その位置情報をバーコード等により付与してある。

【0028】

第2の基材2は、PETを支持体として、例えば総厚50〜250μmであり、カード表面側には筆記層が設けられ、定形印刷は貼合せ後行うために施されていない。第1の基材1と同様に、カード内側面には、接着剤4としてのホットメルト接着剤の塗工性向上のために易接着処理が施され、両面に帯電防止層が設けられている。第2の基材2の形態は長尺ウェブ状であり、幅は第1の基材1の横寸法に合せることが好ましい。

【0029】

第1の基材1と第2の基材2の両基材とも熱収縮及びそのバラツキが小さい材質を選択することが好ましく、定形印刷寸法も熱収縮を見込んだ寸法で印刷を施す。また、両基材は、熱収縮率の違いによるカール等が生じないよう、製造工程での熱履歴の差も考慮して、熱収縮率が同じになるような厚みと構成にすることが好ましい。

【0030】

ICインレット3は、ICチップ3a及びアンテナ3bを含む部品からなり、図2に示すように、ICチップ3a及び巻線のアンテナ3bの両側を不織布3cで貼合せて収納されている。また、図3に示すように、印刷やエッチング等によりアンテナ3bの回路を設けたフィルム3d上にICチップ3aを搭載したものや、さらにそのチップ部や全体を予め樹脂で封止したものも採用できる。

【0031】

ICインレット3の形態は、1列分の長尺ウェブをロール状に巻いたものが用いられるが、ICチップの凸部があるため、緩く巻いておくことが好ましい。また、縦横複数に配列した枚葉シート状や長尺ウェブ状のものや、それらから予め1個毎に切出したものも採用できる。1個に切出した時の寸法は、カードと同寸とするか、またはカード打ち抜き時の切断品質への影響やカード端部での厚みへの影響を考慮して、カード寸法に対する大小及び寸法差を適宜設定することができる。

【0032】

接着剤4は、例えばホットメルト接着剤であり、特に反応性ホットメルト接着剤が好ましい。反応性ホットメルト接着剤は樹脂を溶融させて接着した後、湿気を吸収して樹脂が硬化するタイプの接着剤であり、通常のホットメルト接着剤と比較して接着可能時間が長く、かつ接着後に軟化温度が高くなるため耐久性に富み、低温での塗工に適している。通常のホットメルト接着剤では、塗工温度が樹脂の軟化温度と同じであるため耐熱性は塗工温度以上にはならず、そのため高耐熱性を要求する場合は、高い塗工温度が必要になる。一方、反応性ホットメルト接着剤は、塗工後に硬化するため耐熱温度は塗工温度より数十℃高くなるため、受像層の表面が高温でダメージを受けやすい素材である場合そのダメージを少なくすることができる。

【0033】

[ICカードの製造方法及びICカードの製造装置の概略構成]

次に、ICカードの製造方法及びICカードの製造装置を図4乃至図11に基づいて説明する。図4はICカードの製造工程のフロー、図5はコンベアで加圧する構造を示す図、図6はカードとプレートの寸法を示す図、図7はプレートのエッジの軌跡を示す図、 図8は実施の形態1によるプレート搬送を示す図、図9は実施の形態2によるプレート搬送を示す側面図、図10は実施の形態2によるプレート搬送を示す平面図、図11は実施の形態3によるプレート搬送を示す側面図である。

【0034】

第1の基材1の供給工程Aでは、枚葉シートを堆積したものから1枚ずつ分離して取出し供給する。枚葉シートの上面を検出して一定に維持し、吸着パッドにより保持して取出す。この場合、1枚分離を確実に行えるように、除電、層間へのエア吹き、爪等による掻き落し、サッカーと呼ばれる吸着と同時に吸着パッドを上昇させる機構などを有することが好ましい。

【0035】

また、堆積を2式とし、一方がなくなると自動で切替わり、ラインを停止させないことが好ましい。

【0036】

第1の基材1への接着剤塗工工程Bでは、第1の基材1上にホットメルト接着剤を所定の厚さで塗工する。塗工方式としてはダイ方式、グラビア方式、ロール方式などの通常の方法を採用できるが、以下の点などでダイ方式が好ましい。

【0037】

ダイ方式では、接着剤が第1の基材に塗工されるまで密閉されているため、ホットメルト接着剤のような高温でも温度管理が容易で、特に反応性ホットメルト接着剤では、湿気を含む外気と触れないので有利である。また、異物の混入がなく、気泡も発生しにくい。

【0038】

また、前計量タイプに分類され、ポンプ給送量と基材速度によって塗工量が決まり、また粘度等の液物性変化が少ないため、塗工厚精度の確保に有利である。

【0039】

加熱タンクで溶解された接着剤は、ポンプによってホースを通ってダイ10に給送され、ダイ10のスリット出口10aから吐出される。ホースやダイも加熱して一定温度に保温することが好ましい。ポンプ給送量は、ポンプ容積、回転速度及び圧力損失に伴う給送効率により決まり、塗工厚は、さらにリップと呼ばれるダイ先端と第1の基材1の隙間や基材速度により決まる。また、反応型ホットメルト接着剤の場合は、加熱タンク等をドライエアや窒素などによりパージすることが好ましい。

【0040】

第1の基材1が枚葉シートの場合は、一般にテーブル上で塗工することが行われているが、枚葉シートをロール上に保持して、長尺ウェブと同様に塗工する方式が好ましい。第1の基材1の保持方法としては、基材先頭、後尾や両縁をグリップして保持する方式があるが、サクションロール11により基材全面を吸引保持する方式が、枚葉シート外縁の余白が少なく歩留まりが良いので好ましい。1枚毎送られてくる基材を位置決めして一定ピッチでロールにセットし、塗工する。

【0041】

枚葉シートへ塗工する他の方法としては、枚葉シートを接合して長尺ウェブのように扱って塗工する方法や剥離紙、剥離フィルム、剥離ベルト、剥離ロールに一旦塗工したものを基材に剥離転写する方法も考えられるが、消耗品が必要だったり、転写残りへの対応が必要となったりする。

【0042】

また、塗工は枚葉シートの先頭と後尾を避けて、間欠塗工することが好ましい。間欠塗工は、接着剤をダイに給送するポンプをON/OFF、またはダイに設けたバルブをON/OFFして、接着剤の吐出を一時的に停止することにより行われるが、ポンプによる方式は応答が遅れるために、バルブによる方式が好ましい。その場合、塗工先頭では、ポンプの圧力が蓄積されることにより塗工厚が厚めになる傾向があるため、ポンプをON/OFFを併用したり、接着剤を加熱タンクの戻す回路を設けて蓄圧を防止したりすることが好ましい。また、塗工後尾では、バルブをOFFにしてもダイ先端に残る接着剤が引き出され、基材に付着することがあるため、一般にサックバックと呼ばれるバルブをOFFにする時に接着剤をダイ内に引込むバルブ機構を採用することが好ましい。または、少なくとも塗工中はロールを定速回転することが好ましい。

【0043】

ICインレット供給工程Cでは、第1の基材1上に載置する前に中間ステーション20を設け、ここにICインレット3を配置しておき、これらを一括して吸着保持し、接着剤を塗工した第1の基材1上に載置する。ICインレット3の位置決めは中間ステーション20から取出す前に1個1個行うが、第1の基材1についてもエッジや印刷を基準に位置決めすることがより好ましい。

【0044】

中間ステーション20に配置する際は、第1の基材1に付与した不良位置情報の読取りや、オンラインで不良検査した情報を基に、その位置には置かないようにする。不良情報がない場合は、ICインレット3をロール巻から1個分繰出して切断し、中間ステーション20へ順次送るが、不良情報がある場合は、該当する列のみの該当するタイミングでは送りを中止する。ロール巻を複数配置してこれらを多列同時処理することにより能力向上を図る。また、予めわかっている不良ICインレットは、基材に載置する前に除去したり、基材に不良情報を付与して後で除去することが好ましい。

【0045】

また、他の方法として、ICインレット3を配列したトレイ状の治具を積載しておき、そこから吸着保持して第1の基材1上に載置することも考えられ、シンプルな設備とできるが、不良部品の供給を停止するためには、予めトレイの該当する位置に置かない、またトレイから吸着保持しない、また吸着保持する前に除去するなどの対応が必要となる。

【0046】

ICインレット3を第1の基材1に載置する際は、第1の基材1を一旦停止させておく方法もあるが、定速搬送する基材に同期しながら載置することが好ましい。また、空気が入らないように一方からしごきながら載置したり、ICチップの凸部をホットメルト接着剤に押込むように載置することが好ましい。さらには載置前にホットメルト接着剤を、ヒーター等の加熱保温手段21により加熱保温して流動性やタック性を維持することが好ましい。

【0047】

第1の基材1の供給から貼合せ間の搬送方法としては、サクションコンベア、移載テーブル、トレイ治具、基材グリップによるものが考えられる。

【0048】

第2の基材2の供給工程Dでは、長尺ウェブをロール状に巻いたものを繰出しが、この繰出しでは張力やエッジ位置を検出して一定に制御する。

【0049】

また繰出しを2式としさらにアキュームを設けて、ラインを停止させずに巻の交換及び接合することが好ましい。

【0050】

第2の基材2への接着剤塗工工程Eでは、第1の基材1と同様にダイ方式で、ニップロール30に抱かせて保持された第2の基材2上にダイ31により間欠塗工する。

【0051】

塗工厚はカード表裏面のアンバランスによるカールが生じないように、第1の基材1の塗工厚と同じであることが好ましく、さらには第1の基材1と第2の基材2や、ICインレット3による非対称性も考慮して総合的に決めることがより好ましい。

【0052】

第2の基材2は、長尺ウェブであり連続塗工とすることも可能だが、枚葉シートである第1の基材1に合せて間欠塗工として、貼合せた後にシート状に切断する位置を無塗工とすることが、刃物への接着剤の付着を防止できるので好ましい。反応性ホットメルトの場合は、すぐに硬化しないため特に好ましい。

【0053】

貼合わせ工程Fでは、接着剤を塗工しICインレット3を載置した枚葉シート状の第1の基材1と、接着剤を塗工した第2の基材2をニップロール30,40でニップして貼合せる。このニップロール30は第2に基材2への塗工用のロールを兼用しても良いし、また別個に設けても良い。

【0054】

ニップロールは、金属対金属とする場合と一方をゴム被覆とする場合があり、ニップロールのギャップ設定、加圧力設定、またはその組合せにより、総厚を整えたり、接着剤にICインレットを埋込んで平滑性を整える。

【0055】

従って、第1の基材1及び第2の基材2ともに貼合せる直前に、加熱保温手段41によりホットメルト接着剤を加熱保温することが好ましいが、基材の表面は高温によりダメージを受け易いため、ホットメルト接着剤側はホットメルト接着剤温度情報に基づき赤外ヒータ等の加熱保温手段を駆動して加熱保温する。一方、基材側はニップロール30及び40内部に温調機を介して熱媒を循環させ、ロール温度情報と熱媒温度情報に基づき温調機を駆動して一定温度(例えば60℃)以上にならないよう保温することが好ましい。

【0056】

枚葉シート状である第1の基材1を一定ピッチで送り、第2の基材2と貼合せるが、このピッチについては、この後工程のコンベアのピッチとカードのピッチが常に合うように、カードのピッチの整数倍とすることが好ましい。また、貼合せた後にシート状に切断する時に屑が生じないよう、第1の基材1間に最小限の間隔を設けることが好ましい。

【0057】

貼合せ後の第1の基材1と第2の基材2の残留応力によるカール等が生じないよう考慮して、第2の基材2の張力と、第1の基材1のシート張りを設定することが好ましい。

【0058】

コンベア加熱加圧工程Gでは、貼合せ品を一定時間加熱及び加圧することにより、総厚と平滑性をより整え、特にICチップの凸部の平滑性を整える。

【0059】

このコンベア加熱加圧は、加圧時間:10〜60sec、特に20〜30sec、加圧力:0.2〜1kg/cm2、特に0.4〜0.6kg/cm2、加熱温度:50〜100℃、特に50〜70℃が受像層への悪影響を防止でき好ましいが、接着剤の物性、ICチップの耐圧性、基材表面の耐熱性などにより適宜決めることができる。

【0060】

また、加圧は、図5に示すように、第1の基材1と第2の基材2の貼合せ品Pの上下を挟むプレート50が循環する上下一対のコンベア51により行う。この実施の形態では、上側のコンベア51が短く、下側のコンベア51が長くなっている。

【0061】

この実施の形態では、第1の基材1と第2の基材2の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せる工程と、この貼合せた後に第1の基材1と第2の基材2を挟む複数のプレート50が循環するコンベア51により加圧しながら搬送する工程とを有し、搬送方向寸法がICカードと同じピッチでプレート50を付設したループ状部材52と、このループ状部材52を回動する駆動軸53と従動軸54とを備えている。ループ状部材52は、例えばチェーンが用いられる。駆動軸53をコンベア51の入口側51aに配置し、従動軸54をコンベア51の出口側51bに配置している。 また、プレート50を支持して加圧力を受けるバックアップ機構55を備える。プレート50は厚さの制約により剛性が不足するため、バックアップ機構55の受けローラ56でバックアップして補うことが好ましい。また、バックアップの開始、及び/又は終了する搬送方向位置がコンベア51の上下で異なるよう配置している。

【0062】

また、プレート50のエッジ部分50aは、バックアップ機構55によるバックアップの前後端で搬送ラインLから飛び出て、基材に傷を生じさせたり、貼合せ品Pに食い込んで凹形状をつけて品質不良の原因となったりするため、この部分がカード製品上にならないように、図6に示すように、ICカードの搬送方向のカードの寸法をD1、ピッチをD2とする時、プレート50の搬送方向寸法、及びピッチをカードのピッチD2と同一にする。

【0063】

また、チェーン駆動の場合には、上流端は、図7に示すように、プレート50のエッジの軌跡が円弧状となり、搬送ラインLより外側へ飛び出しがある。このため、プレート50のエッジの軌跡の円弧の径をできるだけ大きくしたり、接線を少し斜めとすることで軽減を図っているが、その分装置が大型化し飛び出しをなくすことは難しく、基材に傷を生じさせたり、食込んで基材の平滑性に悪影響を及ぼす等の問題がある。

【0064】

また、加圧の方法は、油圧シリンダ等により一定荷重をかける他に、貼合せ品を挟む上下のプレート50のギャップ(間隙)を固定する方法が考えられる。

【0065】

また、加熱方法としては、プレート50を直接赤外線で輻射加熱したり、ヒーターで伝導加熱する方法もあるが、熱風を送風循環させた雰囲気内にコンベア51を設ける方法は温度が安定している。

【0066】

コンベア冷却加圧工程Hでは、加熱加圧直後は高温で変形しやすいため、残留応力により時間経過と伴い平滑性が劣化する可能性があるため、冷却することが好ましい。単に冷却エアによる方法もあるが、加熱加圧時と同様にコンベア51で加圧しながら冷却する方がより好ましい。

【0067】

加圧は同様の方法により、また冷却は、熱風の代わりに外気または冷風を送風循環させることにより行う。

【0068】

シート切断工程Iでは、第1の基材1と第2の基材2の貼合せ品は巻き取ることができないため、カッタユニット80でシート状に切断する。切断は貼合せ品をたわませずに行うことが好ましく、上下刃を噛み合せるカッタユニット、またNTカッタと受けを幅手方向に走行させるカッタユニット、また皿状刃と受けを幅手方向に走行させるカッタユニットを貼合せ品の搬送に同期させる方法や、ドラム外筒に刃を設けたロータリーカッタで貼合せ品に同期回転させる方法など一般的な方法から選択できる。

【0069】

また、切断位置は、屑がでないように貼合せ時に第1の基材の間に設けた間隔部で切断することが好ましい。無塗工部は接着剤がないため、刃物に付着することもない。

【0070】

集積保管工程Jでは、切断されたシートを所定枚数集積する。第1の基材1と第2の基材2の貼合せ品1〜数10枚間隔でSUS等の金属板90を挿入し、貼合せ品自体の凹凸が加算されて平滑性を阻害するのを防止することが好ましい。SUS等の金属板90の供給は、剛性による相違はあるが第1の基材の場合と同様な方法で行うことができる。

【0071】

また、貼合せ品の堆積、SUS等の金属板90の供給の堆積とも2式とし、ラインを停止させずに切り替えできることが好ましい。また、SUS等の金属板90とともに堆積された貼合せ品は、反応性ホットメルト接着剤を使用した場合、反応に必要な1週間程度の間、空調した条件下で保管することが好ましい。空調条件や保管期間は、接着剤の仕様等により適宜決めることができる。

【0072】

カード化工程Kでは、第1の基材1と第2の基材2の貼合せ品は、第1の基材1のエッジまたは印刷を基準に、1〜4辺を断裁して所定の寸法とした後、第2の基材2側に印刷機91で定形印刷を施し、打ち抜き機92でカードに打ち抜く。第2の基材2側の定形印刷は打ち抜いた後にカード毎に印刷しても良い。

【0073】

[実施の形態1]

この実施の形態1を図8に基づいて説明する。

【0074】

この実施の形態1は、プレート50を循環する、ICカードと同じピッチでプレート50を付設したループ520と、少なくとも加圧時にプレート50を等ピッチかつ搬送ラインLと平行に位置決めして送る送り手段100とを備えている。

【0075】

ループ520は、プレート50を取り付けたチェーンなどのループ状部材で構成され、このループ520を駆動することによりプレート50を循環する。

【0076】

送り手段100は、回転軸部材57に設けた等ピッチに形成された螺旋状部57aと、プレート50に形成された係合部50bとを嵌合位置決めし、回転軸部材57を回転して螺旋状部57aが係合部50bを押動してプレート50を送る構成である。このように、送り手段100は、回転軸部材57を回転することで、螺旋状部57aが係合部50bを押動する簡単な構造で嵌合位置決してプレート50を等ピッチかつ搬送ラインLと平行に送ることができる。

【0077】

この実施の形態1では、プレート50の係合部50bを回転軸部材57の螺旋状部57aに嵌合することで、係合部50bと螺旋状部57aとが嵌合位置決めされる。回転軸部材57の回転により螺旋状部57aがプレート50の係合部50bを押動してプレート50を送り、この回転軸部材57の回転によるプレート50の搬送速度と、ループ520の駆動するプレート50の搬送速度は同一速度に設定されている。

【0078】

プレート50の循環は、ICカードと同じピッチでプレート50を取り付けたループ520を駆動することにより行い、少なくとも加圧時のプレート50の送りは、回転軸部材57に設けた螺旋状部57aの螺旋状の溝57a1に、プレート50に設けた係合部50bの突部50b1を嵌合位置決めして行うことで、ループ520の伸びや精度による影響を受けることを軽減でき、プレートピッチ精度が向上する。さらに、プレート50が搬送ラインLと平行に位置決めされることで、ICカードに均等に圧力がかかり、ICカードの品質の維持、向上を可能とすることができる。

【0079】

[実施の形態2]

この実施の形態2を図9及び図10に基づいて説明する。

【0080】

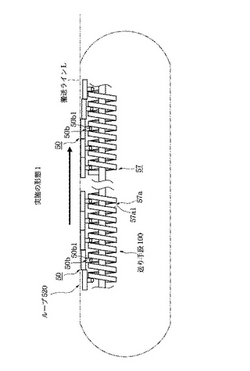

この実施の形態2は、少なくとも加圧時にプレート50を等ピッチかつ搬送ラインLと平行に位置決めして送る送り手段100を備え、図8の実施の形態1と同様に構成されるが、ループ520を用いないで、送り手段100の下流端に達したプレート50を取り出し、プレート50を送り手段100の上流端に搬送し、再載置する転送手段58を備える。

【0081】

送り手段100は、回転軸部材57に設けた等ピッチに形成された螺旋状部57aと、プレート50に形成された係合部50bとを嵌合位置決めし、回転軸部材57を回転して螺旋状部57aが係合部50bを押動してプレート50を送る構成であり、この送り手段100は、プレート50が傾かないように幅手方向に2列配置している。また、2列配置された送り手段100の両側には、プレート50の幅手位置を規制する規制手段59a,59bが配置され、プレート50が幅手方向にずれないで、かつ水平な状態で搬送されるようになっている。この規制手段59a,59bは、例えばガイドなどの部材で構成される。

【0082】

この転送手段58は、搬出台58a、搬出手段58b、転送コンベア58c、搬入手段58d、搬入台58eを有する。送り手段100を構成する回転軸部材57の下流端から外れるプレート50を搬出台58aで受けて、プレート50を搬出手段58bにより転送コンベア58cへ載置する。転送コンベア58cは、プレート50を回転軸部材57の上流端へ移動し、搬入手段58dがプレート50を、搬入台58eへ移動する。このプレート50が搬入台58eから回転軸部材57の下流端へ搬入され、プレート50の係合部50bと回転する回転軸部材57に設けた螺旋状部57aとが嵌合位置決めされてなされ、この動作が以後のプレート50に繰り返される。

【0083】

この実施の形態2では、少なくとも加圧時のプレート50の送りは、回転軸部材57に設けた螺旋状部57aと、プレート50の係合部50bとの嵌合し、プレート50を等ピッチに位置決めしてなされ、プレートピッチ精度が向上する。さらに、プレート50が搬送ラインLと平行に位置決めされることで、ICカードに均等に圧力がかかり、ICカードの品質の維持、向上を可能とする。また、プレート50の循環は、回転軸部材57の下流端に達したプレート50を取り出し、プレート50を回転軸部材57の上流端に搬送し、再載置することで、例えばチェーン等が不要になり、装置の維持管理が容易になる。

【0084】

[実施の形態3]

この実施の形態3を図11に基づいて説明する。

【0085】

この実施の形態3は、少なくとも加圧時にプレート50を等ピッチかつ搬送ラインLと平行に位置決めして送る送り手段100を備え、図8の実施の形態1と同様に構成されるが、送り手段100は、加圧の上下流端においても、プレート50が上下流端の間のプレート50と同様に等ピッチかつ搬送ラインLと平行に位置決めする。また、この実施の形態3も実施の形態2と同様に、送り手段100の下流端に達したプレート50を取り出し、プレート50を送り手段100の上流端に搬送し、再載置する転送手段58を備える。

【0086】

この実施の形態3では、送り手段100を構成する回転軸部材57の螺旋状部57aが、上下流端57b1,57b2では溝57a1を端部に向けて徐々に深く形成している。この溝57a1に嵌合するプレート50の係合部50bは、突部50b1が溝57a1に深く嵌合し、搬送ラインLに対してプレート50が平行を維持したまま離れたり近づいていくようになっている。すなわち、プレート50は平行を維持したまま、下流側で徐々に搬送ラインLに対して離れ、上流側で徐々に搬送ラインLに対して近づいていくようになっている。

【0087】

このように送り手段100の上下流端は、搬送ラインLに対してプレート50が平行を維持したまま螺旋状部57aと係合部50bとの嵌合位置を変える構成である。回転軸部材57の螺旋状部57aが溝57a1で、プレート50の係合部50bが突部50b1であり、簡単な構造で溝57a1と突部50b1との嵌合位置決めされる。この送り手段100の上下流端は、搬送ラインLに対してプレート50が平行で、かつ搬送ラインLに対して徐々に離れ、プレート50のエッジが搬送ラインLから飛び出ないようにしている。

【0088】

このように、加圧の上下流端においても、プレート50が上下流端の間のプレート50と同様に等ピッチかつ搬送ラインLと平行に位置決めすることで、加圧の上下流端の加圧開始と終了時においてもプレート50のエッジが搬送ラインから飛び出すことがなく、傷を生じさせたり、食込んで基材の平滑性に悪影響を及ぼすことがなくなり、ICカードの品質の維持、向上を可能とする。

【産業上の利用可能性】

【0089】

この発明は、第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せ、この貼合せた後に第1の基材と第2の基材を挟む複数のプレートが循環して加圧しながら搬送し、少なくとも加圧時のプレートの送りは、プレートを等ピッチかつ搬送ラインと平行に位置決めしてなされ、ICカードの品質の維持、向上を可能とする。

【図面の簡単な説明】

【0090】

【図1】ICカードの平面図である。

【図2】ICカードの断面図である。

【図3】ICカードの他の実施の形態の断面図である。

【図4】ICカードの製造工程のフローである。

【図5】コンベアで加圧する構造を示す図である。

【図6】カードとプレートの寸法を示す図である。

【図7】プレートを連結する構造を示す図である。

【図8】実施の形態1によるプレート搬送を示す図である。

【図9】実施の形態2によるプレート搬送を示す側面図である。

【図10】実施の形態2によるプレート搬送を示す平面図である。

【図11】実施の形態3によるプレート搬送を示す側面図である。

【符号の説明】

【0091】

1 第1の基材

2 第2の基材

3 ICインレット

4 接着剤

50 プレート

50b 係合部

50b1 突部

51 コンベア

52 ループ状部材

53 駆動軸

57 回転軸部材

57a 螺旋状部

57a1 溝

A 第1の基材1の供給工程

B 第1の基材1への接着剤塗工工程

C ICインレット供給工程

D 第2の基材2の供給工程

E 第2の基材2への接着剤塗工工程

F 貼合わせ工程

G コンベア加熱加圧工程

H コンベア冷却加圧工程

I シート切断工程

J 集積保管工程

K カード化工程

L 搬送ライン

【技術分野】

【0001】

この発明は、ICチップ及びアンテナを有するICユニットを内蔵するICカードの製造方法及びICカードの製造装置に関するものである。

【背景技術】

【0002】

ICカードは、例えば社員証、学生証等の個人の身分を証明するのに用いられ、このようなICカードには、ICチップ及びアンテナを有するICユニットを内蔵し、表面に顔画像と記載情報を有し、裏面に筆記具等により記入することができる筆記層を設け、カードに応じた印刷を施したものがある。

【0003】

このようなICカードの製造方法としては、熱貼合法、接着剤貼合法及び射出成形法が知られており、例えば接着剤貼合法では、予め接着剤層を形成しておいた上下の長尺ウェブ状または枚葉シート状の基材の間に、ICチップ及びアンテナを有するICインレットを載置して貼合せ、この後熱及び圧力を付与して接着剤を介してICインレットを埋設し、その後貼合せ品を打ち抜いてICカードにすることが行われる。

【0004】

このようなICカードの製造では、貼合せた後に加圧してカードの厚み精度、平滑性を整える方法として、一般的な平面プレスに比べ生産性で有利な点から、循環するプレートで基材を挟み連続搬送しながら加圧する方法が提案されている(例えば特許文献1乃至特許文献3)。

【特許文献1】特開平11−250218号公報(第1〜9頁、図1〜図17)

【特許文献2】特開2003−030618号公報(第1〜11頁、図1〜図8)

【特許文献3】特開2003−058848号公報(第1〜18頁、図1〜図23)

【発明の開示】

【発明が解決しようとする課題】

【0005】

このようなICカードの製造では、循環するプレートのエッジ部分が基材に傷を生じさせたり、食込んで基材の平滑性に悪影響を及ぼす。そのために、エッジ部分がカード製品部にこないように、プレートの寸法及びピッチをカードのピッチと合せている。

【0006】

プレートを循環する方法としては、チェーン等を用いる方法があり、カードのピッチと同じピッチでプレートを取り付けて循環させるが、例えばチェーンの伸びにより、プレートの間隔が広がると、平滑性の悪い部分がカード製品部にきて、不良品が生じる。

【0007】

また、チェーン駆動の両端は円弧状となるため、搬送ラインへのプレートの飛び出しがあり、円弧の径をできるだけ大きくしたり、接線を少し斜めとすることで軽減を図っているが、飛び出しをなくすことは難しく、基材に傷を生じさせたり、食込んで基材の平滑性に悪影響を及ぼす等の問題がある。

【0008】

この発明は、かかる実情に鑑みてなされたもので、ICカードの品質の維持、向上を可能とするICカードの製造方法及びICカードの製造装置を提供することを目的としている。

【課題を解決するための手段】

【0009】

前記課題を解決し、かつ目的を達成するために、この発明は、以下のように構成した。

【0010】

請求項1に記載の発明は、第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せ、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送するICカードの製造方法であり、

前記プレートの循環は、ICカードと同じピッチでプレートを付設したループ状部材によりなされ、

少なくとも加圧時の前記プレートの送りは、前記プレートを等ピッチかつ搬送ラインと平行に位置決めしてなされる、

ことを特徴とするICカードの製造方法である。

【0011】

請求項2に記載の発明は、第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せ、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送するICカードの製造方法であり、

少なくとも加圧時の前記プレートの送りは、前記プレートを等ピッチかつ搬送ラインと平行に位置決めしてなされ、

前記プレートの循環は、下流端に達した前記プレートを取り出し、前記プレートを上流端に搬送し、再載置することによりなされる、

ことを特徴とするICカードの製造方法である。

【0012】

請求項3に記載の発明は、第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せ、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送するICカードの製造方法であり、

少なくとも加圧時の前記プレートの送りは、前記プレートを等ピッチかつ搬送ラインと平行に位置決めしてなされ、

加圧の上下流端においても、前記プレートが上下流端の間のプレートと同様に等ピッチかつ搬送ラインと平行になるよう位置決めされる、

ことを特徴とするICカードの製造方法である。

【0013】

請求項4に記載の発明は、前記少なくとも加圧時の前記プレートの送りは、

回転軸部材に設けた等ピッチに形成された螺旋状部と、前記プレートに形成された係合部とを嵌合位置決めし、前記回転軸部材を回転してなされる、

ことを特徴とする請求項1乃至請求項3のいずれか1項に記載のICカードの製造方法。

【0014】

請求項5に記載の発明は、第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せる工程と、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送する工程とを有するICカードの製造装置であり、

前記プレートを循環する、ICカードと同じピッチでプレートを付設したループ状部材と、

少なくとも加圧時に前記プレートを等ピッチかつ搬送ラインと平行に位置決めして送る送り手段と、

を備えることを特徴とするICカードの製造装置である。

【0015】

請求項6に記載の発明は、第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せる工程と、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送する工程とを有するICカードの製造装置であり、

少なくとも加圧時に前記プレートを等ピッチかつ搬送ラインと平行に位置決めして送る送り手段と、

前記プレートの循環の下流端に達した前記プレートを取り出し、前記プレートを上流端に搬送し、再載置する転送手段と、

を備えることを特徴とするICカードの製造装置である。

【0016】

請求項7に記載の発明は、第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せる工程と、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送する工程とを有するICカードの製造装置であり、

少なくとも加圧時に前記プレートを等ピッチかつ搬送ラインと平行に位置決めして送る送り手段を有し、

前記送り手段は、

加圧の上下流端においても、前記プレートが上下流端の間のプレートと同様に等ピッチかつ搬送ラインと平行に位置決めする、

ことを特徴とするICカードの製造装置である。

【0017】

請求項8に記載の発明は、前記送り手段は、

回転軸部材に設けた等ピッチに形成された螺旋状部と、前記プレートに形成された係合部とを嵌合位置決めし、

前記回転軸部材を回転して前記螺旋状部が前記係合部を押動して前記プレートを送る構成である、

ことを特徴とする請求項5乃至請求項7のいずれか1項に記載のICカードの製造装置である。

【発明の効果】

【0018】

前記構成により、この発明は、以下のような効果を有する。

【0019】

請求項1及び請求項5に記載の発明によれば、プレートの循環は、ICカードと同じピッチでプレートを付設したループ状部材によりなされ、少なくとも加圧時のプレートの送りは、少なくとも加圧時にプレートを等ピッチに位置決めして送ることで、プレートのピッチが例えばチェーン等のループ状部材の伸び、精度の影響を受けることを軽減でき、プレートピッチ精度が向上する。さらに、プレートが搬送ラインと平行に位置決めされることで、ICカードに均等に圧力がかかり、ICカードの品質の維持、向上を可能とする。

【0020】

請求項2及び請求項6に記載の発明によれば、少なくとも加圧時のプレートの送りは、プレートを等ピッチに位置決めしてなされ、プレートピッチ精度が向上する。さらに、プレートが搬送ラインと平行に位置決めされることで、ICカードに均等に圧力がかかり、ICカードの品質の維持、向上を可能とする。また、プレートの循環は、下流端に達したプレートを取り出し、プレートを上流端に搬送し、再載置することで、例えばチェーン等が不要になり、装置の維持管理が容易になる。

【0021】

請求項3及び請求項7に記載の発明によれば、少なくとも加圧時のプレートの送りは、プレートを等ピッチに位置決めしてなされ、プレートピッチ精度が向上する。さらに、プレートが搬送ラインと平行に位置決めされることで、ICカードに均等に圧力がかかり、ICカードの品質の維持、向上を可能とする。加圧の上下流端においても、プレートが上下流端の間のプレートと同様に等ピッチかつ搬送ラインと平行に位置決めすることで、加圧の上下流端の加圧開始と終了時においてもプレートのエッジが搬送ラインから飛び出すことがなく、傷を生じさせたり、食込んで基材の平滑性に悪影響を及ぼすことがなくなり、ICカードの品質の維持、向上を可能とする。

【0022】

請求項4及び請求項8に記載の発明によれば、送り手段が、回転軸部材に設けた等ピッチに形成された螺旋状部と、プレートに形成された係合部とを嵌合位置決めし、回転軸部材を回転して螺旋状部が係合部を押動し、簡単な構造で嵌合位置決してプレートを等ピッチかつ搬送ラインと平行に送ることができる。

【発明を実施するための最良の形態】

【0023】

以下、この発明のICカードの製造方法及びICカードの製造装置の実施の形態を図面に基づいて詳細に説明する。この発明の実施の形態は、発明の最も好ましい形態を示すものであり、この発明はこれに限定されない。

【0024】

[ICカードの構成]

まず、図1乃至図3はICカードの製造方法及びICカードの製造装置により製造されるICカードを示し、図1はICカードの平面図、図2はICカードの断面図、図3はICカードの他の実施の形態の断面図である。

【0025】

ICカードは、第1の基材1と第2の基材2の間に、ICチップ3a及びアンテナ3bを含む部品からなるICインレット3を介在させて接着剤4により貼合せて製造される。

【0026】

第1の基材1は、PETを支持体として、例えば総厚50〜250μmであり、カード表面側には受像層が設けられ、予め例えば偽変造防止の目的で、透かし印刷、ホログラム、細紋等の偽造変造防止の印刷、あるいはICカードに必要な枠、文字、記号等の定形印刷が施されている。

【0027】

第1の基材1のカード内側面には、接着剤4としてのホットメルト接着剤の塗工性向上のために易接着処理が施され、両面に帯電防止層が設けられている。第1の基材1の形態は枚葉シート状であり、寸法は、例えば横200×縦200mm(カード横2列×縦3列取り可)〜横500×縦650mm(カード横5列×縦10列取り可)、さらにより大きくても良い。また、受像層や印刷の不良を予め検査し、その位置情報をバーコード等により付与してある。

【0028】

第2の基材2は、PETを支持体として、例えば総厚50〜250μmであり、カード表面側には筆記層が設けられ、定形印刷は貼合せ後行うために施されていない。第1の基材1と同様に、カード内側面には、接着剤4としてのホットメルト接着剤の塗工性向上のために易接着処理が施され、両面に帯電防止層が設けられている。第2の基材2の形態は長尺ウェブ状であり、幅は第1の基材1の横寸法に合せることが好ましい。

【0029】

第1の基材1と第2の基材2の両基材とも熱収縮及びそのバラツキが小さい材質を選択することが好ましく、定形印刷寸法も熱収縮を見込んだ寸法で印刷を施す。また、両基材は、熱収縮率の違いによるカール等が生じないよう、製造工程での熱履歴の差も考慮して、熱収縮率が同じになるような厚みと構成にすることが好ましい。

【0030】

ICインレット3は、ICチップ3a及びアンテナ3bを含む部品からなり、図2に示すように、ICチップ3a及び巻線のアンテナ3bの両側を不織布3cで貼合せて収納されている。また、図3に示すように、印刷やエッチング等によりアンテナ3bの回路を設けたフィルム3d上にICチップ3aを搭載したものや、さらにそのチップ部や全体を予め樹脂で封止したものも採用できる。

【0031】

ICインレット3の形態は、1列分の長尺ウェブをロール状に巻いたものが用いられるが、ICチップの凸部があるため、緩く巻いておくことが好ましい。また、縦横複数に配列した枚葉シート状や長尺ウェブ状のものや、それらから予め1個毎に切出したものも採用できる。1個に切出した時の寸法は、カードと同寸とするか、またはカード打ち抜き時の切断品質への影響やカード端部での厚みへの影響を考慮して、カード寸法に対する大小及び寸法差を適宜設定することができる。

【0032】

接着剤4は、例えばホットメルト接着剤であり、特に反応性ホットメルト接着剤が好ましい。反応性ホットメルト接着剤は樹脂を溶融させて接着した後、湿気を吸収して樹脂が硬化するタイプの接着剤であり、通常のホットメルト接着剤と比較して接着可能時間が長く、かつ接着後に軟化温度が高くなるため耐久性に富み、低温での塗工に適している。通常のホットメルト接着剤では、塗工温度が樹脂の軟化温度と同じであるため耐熱性は塗工温度以上にはならず、そのため高耐熱性を要求する場合は、高い塗工温度が必要になる。一方、反応性ホットメルト接着剤は、塗工後に硬化するため耐熱温度は塗工温度より数十℃高くなるため、受像層の表面が高温でダメージを受けやすい素材である場合そのダメージを少なくすることができる。

【0033】

[ICカードの製造方法及びICカードの製造装置の概略構成]

次に、ICカードの製造方法及びICカードの製造装置を図4乃至図11に基づいて説明する。図4はICカードの製造工程のフロー、図5はコンベアで加圧する構造を示す図、図6はカードとプレートの寸法を示す図、図7はプレートのエッジの軌跡を示す図、 図8は実施の形態1によるプレート搬送を示す図、図9は実施の形態2によるプレート搬送を示す側面図、図10は実施の形態2によるプレート搬送を示す平面図、図11は実施の形態3によるプレート搬送を示す側面図である。

【0034】

第1の基材1の供給工程Aでは、枚葉シートを堆積したものから1枚ずつ分離して取出し供給する。枚葉シートの上面を検出して一定に維持し、吸着パッドにより保持して取出す。この場合、1枚分離を確実に行えるように、除電、層間へのエア吹き、爪等による掻き落し、サッカーと呼ばれる吸着と同時に吸着パッドを上昇させる機構などを有することが好ましい。

【0035】

また、堆積を2式とし、一方がなくなると自動で切替わり、ラインを停止させないことが好ましい。

【0036】

第1の基材1への接着剤塗工工程Bでは、第1の基材1上にホットメルト接着剤を所定の厚さで塗工する。塗工方式としてはダイ方式、グラビア方式、ロール方式などの通常の方法を採用できるが、以下の点などでダイ方式が好ましい。

【0037】

ダイ方式では、接着剤が第1の基材に塗工されるまで密閉されているため、ホットメルト接着剤のような高温でも温度管理が容易で、特に反応性ホットメルト接着剤では、湿気を含む外気と触れないので有利である。また、異物の混入がなく、気泡も発生しにくい。

【0038】

また、前計量タイプに分類され、ポンプ給送量と基材速度によって塗工量が決まり、また粘度等の液物性変化が少ないため、塗工厚精度の確保に有利である。

【0039】

加熱タンクで溶解された接着剤は、ポンプによってホースを通ってダイ10に給送され、ダイ10のスリット出口10aから吐出される。ホースやダイも加熱して一定温度に保温することが好ましい。ポンプ給送量は、ポンプ容積、回転速度及び圧力損失に伴う給送効率により決まり、塗工厚は、さらにリップと呼ばれるダイ先端と第1の基材1の隙間や基材速度により決まる。また、反応型ホットメルト接着剤の場合は、加熱タンク等をドライエアや窒素などによりパージすることが好ましい。

【0040】

第1の基材1が枚葉シートの場合は、一般にテーブル上で塗工することが行われているが、枚葉シートをロール上に保持して、長尺ウェブと同様に塗工する方式が好ましい。第1の基材1の保持方法としては、基材先頭、後尾や両縁をグリップして保持する方式があるが、サクションロール11により基材全面を吸引保持する方式が、枚葉シート外縁の余白が少なく歩留まりが良いので好ましい。1枚毎送られてくる基材を位置決めして一定ピッチでロールにセットし、塗工する。

【0041】

枚葉シートへ塗工する他の方法としては、枚葉シートを接合して長尺ウェブのように扱って塗工する方法や剥離紙、剥離フィルム、剥離ベルト、剥離ロールに一旦塗工したものを基材に剥離転写する方法も考えられるが、消耗品が必要だったり、転写残りへの対応が必要となったりする。

【0042】

また、塗工は枚葉シートの先頭と後尾を避けて、間欠塗工することが好ましい。間欠塗工は、接着剤をダイに給送するポンプをON/OFF、またはダイに設けたバルブをON/OFFして、接着剤の吐出を一時的に停止することにより行われるが、ポンプによる方式は応答が遅れるために、バルブによる方式が好ましい。その場合、塗工先頭では、ポンプの圧力が蓄積されることにより塗工厚が厚めになる傾向があるため、ポンプをON/OFFを併用したり、接着剤を加熱タンクの戻す回路を設けて蓄圧を防止したりすることが好ましい。また、塗工後尾では、バルブをOFFにしてもダイ先端に残る接着剤が引き出され、基材に付着することがあるため、一般にサックバックと呼ばれるバルブをOFFにする時に接着剤をダイ内に引込むバルブ機構を採用することが好ましい。または、少なくとも塗工中はロールを定速回転することが好ましい。

【0043】

ICインレット供給工程Cでは、第1の基材1上に載置する前に中間ステーション20を設け、ここにICインレット3を配置しておき、これらを一括して吸着保持し、接着剤を塗工した第1の基材1上に載置する。ICインレット3の位置決めは中間ステーション20から取出す前に1個1個行うが、第1の基材1についてもエッジや印刷を基準に位置決めすることがより好ましい。

【0044】

中間ステーション20に配置する際は、第1の基材1に付与した不良位置情報の読取りや、オンラインで不良検査した情報を基に、その位置には置かないようにする。不良情報がない場合は、ICインレット3をロール巻から1個分繰出して切断し、中間ステーション20へ順次送るが、不良情報がある場合は、該当する列のみの該当するタイミングでは送りを中止する。ロール巻を複数配置してこれらを多列同時処理することにより能力向上を図る。また、予めわかっている不良ICインレットは、基材に載置する前に除去したり、基材に不良情報を付与して後で除去することが好ましい。

【0045】

また、他の方法として、ICインレット3を配列したトレイ状の治具を積載しておき、そこから吸着保持して第1の基材1上に載置することも考えられ、シンプルな設備とできるが、不良部品の供給を停止するためには、予めトレイの該当する位置に置かない、またトレイから吸着保持しない、また吸着保持する前に除去するなどの対応が必要となる。

【0046】

ICインレット3を第1の基材1に載置する際は、第1の基材1を一旦停止させておく方法もあるが、定速搬送する基材に同期しながら載置することが好ましい。また、空気が入らないように一方からしごきながら載置したり、ICチップの凸部をホットメルト接着剤に押込むように載置することが好ましい。さらには載置前にホットメルト接着剤を、ヒーター等の加熱保温手段21により加熱保温して流動性やタック性を維持することが好ましい。

【0047】

第1の基材1の供給から貼合せ間の搬送方法としては、サクションコンベア、移載テーブル、トレイ治具、基材グリップによるものが考えられる。

【0048】

第2の基材2の供給工程Dでは、長尺ウェブをロール状に巻いたものを繰出しが、この繰出しでは張力やエッジ位置を検出して一定に制御する。

【0049】

また繰出しを2式としさらにアキュームを設けて、ラインを停止させずに巻の交換及び接合することが好ましい。

【0050】

第2の基材2への接着剤塗工工程Eでは、第1の基材1と同様にダイ方式で、ニップロール30に抱かせて保持された第2の基材2上にダイ31により間欠塗工する。

【0051】

塗工厚はカード表裏面のアンバランスによるカールが生じないように、第1の基材1の塗工厚と同じであることが好ましく、さらには第1の基材1と第2の基材2や、ICインレット3による非対称性も考慮して総合的に決めることがより好ましい。

【0052】

第2の基材2は、長尺ウェブであり連続塗工とすることも可能だが、枚葉シートである第1の基材1に合せて間欠塗工として、貼合せた後にシート状に切断する位置を無塗工とすることが、刃物への接着剤の付着を防止できるので好ましい。反応性ホットメルトの場合は、すぐに硬化しないため特に好ましい。

【0053】

貼合わせ工程Fでは、接着剤を塗工しICインレット3を載置した枚葉シート状の第1の基材1と、接着剤を塗工した第2の基材2をニップロール30,40でニップして貼合せる。このニップロール30は第2に基材2への塗工用のロールを兼用しても良いし、また別個に設けても良い。

【0054】

ニップロールは、金属対金属とする場合と一方をゴム被覆とする場合があり、ニップロールのギャップ設定、加圧力設定、またはその組合せにより、総厚を整えたり、接着剤にICインレットを埋込んで平滑性を整える。

【0055】

従って、第1の基材1及び第2の基材2ともに貼合せる直前に、加熱保温手段41によりホットメルト接着剤を加熱保温することが好ましいが、基材の表面は高温によりダメージを受け易いため、ホットメルト接着剤側はホットメルト接着剤温度情報に基づき赤外ヒータ等の加熱保温手段を駆動して加熱保温する。一方、基材側はニップロール30及び40内部に温調機を介して熱媒を循環させ、ロール温度情報と熱媒温度情報に基づき温調機を駆動して一定温度(例えば60℃)以上にならないよう保温することが好ましい。

【0056】

枚葉シート状である第1の基材1を一定ピッチで送り、第2の基材2と貼合せるが、このピッチについては、この後工程のコンベアのピッチとカードのピッチが常に合うように、カードのピッチの整数倍とすることが好ましい。また、貼合せた後にシート状に切断する時に屑が生じないよう、第1の基材1間に最小限の間隔を設けることが好ましい。

【0057】

貼合せ後の第1の基材1と第2の基材2の残留応力によるカール等が生じないよう考慮して、第2の基材2の張力と、第1の基材1のシート張りを設定することが好ましい。

【0058】

コンベア加熱加圧工程Gでは、貼合せ品を一定時間加熱及び加圧することにより、総厚と平滑性をより整え、特にICチップの凸部の平滑性を整える。

【0059】

このコンベア加熱加圧は、加圧時間:10〜60sec、特に20〜30sec、加圧力:0.2〜1kg/cm2、特に0.4〜0.6kg/cm2、加熱温度:50〜100℃、特に50〜70℃が受像層への悪影響を防止でき好ましいが、接着剤の物性、ICチップの耐圧性、基材表面の耐熱性などにより適宜決めることができる。

【0060】

また、加圧は、図5に示すように、第1の基材1と第2の基材2の貼合せ品Pの上下を挟むプレート50が循環する上下一対のコンベア51により行う。この実施の形態では、上側のコンベア51が短く、下側のコンベア51が長くなっている。

【0061】

この実施の形態では、第1の基材1と第2の基材2の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せる工程と、この貼合せた後に第1の基材1と第2の基材2を挟む複数のプレート50が循環するコンベア51により加圧しながら搬送する工程とを有し、搬送方向寸法がICカードと同じピッチでプレート50を付設したループ状部材52と、このループ状部材52を回動する駆動軸53と従動軸54とを備えている。ループ状部材52は、例えばチェーンが用いられる。駆動軸53をコンベア51の入口側51aに配置し、従動軸54をコンベア51の出口側51bに配置している。 また、プレート50を支持して加圧力を受けるバックアップ機構55を備える。プレート50は厚さの制約により剛性が不足するため、バックアップ機構55の受けローラ56でバックアップして補うことが好ましい。また、バックアップの開始、及び/又は終了する搬送方向位置がコンベア51の上下で異なるよう配置している。

【0062】

また、プレート50のエッジ部分50aは、バックアップ機構55によるバックアップの前後端で搬送ラインLから飛び出て、基材に傷を生じさせたり、貼合せ品Pに食い込んで凹形状をつけて品質不良の原因となったりするため、この部分がカード製品上にならないように、図6に示すように、ICカードの搬送方向のカードの寸法をD1、ピッチをD2とする時、プレート50の搬送方向寸法、及びピッチをカードのピッチD2と同一にする。

【0063】

また、チェーン駆動の場合には、上流端は、図7に示すように、プレート50のエッジの軌跡が円弧状となり、搬送ラインLより外側へ飛び出しがある。このため、プレート50のエッジの軌跡の円弧の径をできるだけ大きくしたり、接線を少し斜めとすることで軽減を図っているが、その分装置が大型化し飛び出しをなくすことは難しく、基材に傷を生じさせたり、食込んで基材の平滑性に悪影響を及ぼす等の問題がある。

【0064】

また、加圧の方法は、油圧シリンダ等により一定荷重をかける他に、貼合せ品を挟む上下のプレート50のギャップ(間隙)を固定する方法が考えられる。

【0065】

また、加熱方法としては、プレート50を直接赤外線で輻射加熱したり、ヒーターで伝導加熱する方法もあるが、熱風を送風循環させた雰囲気内にコンベア51を設ける方法は温度が安定している。

【0066】

コンベア冷却加圧工程Hでは、加熱加圧直後は高温で変形しやすいため、残留応力により時間経過と伴い平滑性が劣化する可能性があるため、冷却することが好ましい。単に冷却エアによる方法もあるが、加熱加圧時と同様にコンベア51で加圧しながら冷却する方がより好ましい。

【0067】

加圧は同様の方法により、また冷却は、熱風の代わりに外気または冷風を送風循環させることにより行う。

【0068】

シート切断工程Iでは、第1の基材1と第2の基材2の貼合せ品は巻き取ることができないため、カッタユニット80でシート状に切断する。切断は貼合せ品をたわませずに行うことが好ましく、上下刃を噛み合せるカッタユニット、またNTカッタと受けを幅手方向に走行させるカッタユニット、また皿状刃と受けを幅手方向に走行させるカッタユニットを貼合せ品の搬送に同期させる方法や、ドラム外筒に刃を設けたロータリーカッタで貼合せ品に同期回転させる方法など一般的な方法から選択できる。

【0069】

また、切断位置は、屑がでないように貼合せ時に第1の基材の間に設けた間隔部で切断することが好ましい。無塗工部は接着剤がないため、刃物に付着することもない。

【0070】

集積保管工程Jでは、切断されたシートを所定枚数集積する。第1の基材1と第2の基材2の貼合せ品1〜数10枚間隔でSUS等の金属板90を挿入し、貼合せ品自体の凹凸が加算されて平滑性を阻害するのを防止することが好ましい。SUS等の金属板90の供給は、剛性による相違はあるが第1の基材の場合と同様な方法で行うことができる。

【0071】

また、貼合せ品の堆積、SUS等の金属板90の供給の堆積とも2式とし、ラインを停止させずに切り替えできることが好ましい。また、SUS等の金属板90とともに堆積された貼合せ品は、反応性ホットメルト接着剤を使用した場合、反応に必要な1週間程度の間、空調した条件下で保管することが好ましい。空調条件や保管期間は、接着剤の仕様等により適宜決めることができる。

【0072】

カード化工程Kでは、第1の基材1と第2の基材2の貼合せ品は、第1の基材1のエッジまたは印刷を基準に、1〜4辺を断裁して所定の寸法とした後、第2の基材2側に印刷機91で定形印刷を施し、打ち抜き機92でカードに打ち抜く。第2の基材2側の定形印刷は打ち抜いた後にカード毎に印刷しても良い。

【0073】

[実施の形態1]

この実施の形態1を図8に基づいて説明する。

【0074】

この実施の形態1は、プレート50を循環する、ICカードと同じピッチでプレート50を付設したループ520と、少なくとも加圧時にプレート50を等ピッチかつ搬送ラインLと平行に位置決めして送る送り手段100とを備えている。

【0075】

ループ520は、プレート50を取り付けたチェーンなどのループ状部材で構成され、このループ520を駆動することによりプレート50を循環する。

【0076】

送り手段100は、回転軸部材57に設けた等ピッチに形成された螺旋状部57aと、プレート50に形成された係合部50bとを嵌合位置決めし、回転軸部材57を回転して螺旋状部57aが係合部50bを押動してプレート50を送る構成である。このように、送り手段100は、回転軸部材57を回転することで、螺旋状部57aが係合部50bを押動する簡単な構造で嵌合位置決してプレート50を等ピッチかつ搬送ラインLと平行に送ることができる。

【0077】

この実施の形態1では、プレート50の係合部50bを回転軸部材57の螺旋状部57aに嵌合することで、係合部50bと螺旋状部57aとが嵌合位置決めされる。回転軸部材57の回転により螺旋状部57aがプレート50の係合部50bを押動してプレート50を送り、この回転軸部材57の回転によるプレート50の搬送速度と、ループ520の駆動するプレート50の搬送速度は同一速度に設定されている。

【0078】

プレート50の循環は、ICカードと同じピッチでプレート50を取り付けたループ520を駆動することにより行い、少なくとも加圧時のプレート50の送りは、回転軸部材57に設けた螺旋状部57aの螺旋状の溝57a1に、プレート50に設けた係合部50bの突部50b1を嵌合位置決めして行うことで、ループ520の伸びや精度による影響を受けることを軽減でき、プレートピッチ精度が向上する。さらに、プレート50が搬送ラインLと平行に位置決めされることで、ICカードに均等に圧力がかかり、ICカードの品質の維持、向上を可能とすることができる。

【0079】

[実施の形態2]

この実施の形態2を図9及び図10に基づいて説明する。

【0080】

この実施の形態2は、少なくとも加圧時にプレート50を等ピッチかつ搬送ラインLと平行に位置決めして送る送り手段100を備え、図8の実施の形態1と同様に構成されるが、ループ520を用いないで、送り手段100の下流端に達したプレート50を取り出し、プレート50を送り手段100の上流端に搬送し、再載置する転送手段58を備える。

【0081】

送り手段100は、回転軸部材57に設けた等ピッチに形成された螺旋状部57aと、プレート50に形成された係合部50bとを嵌合位置決めし、回転軸部材57を回転して螺旋状部57aが係合部50bを押動してプレート50を送る構成であり、この送り手段100は、プレート50が傾かないように幅手方向に2列配置している。また、2列配置された送り手段100の両側には、プレート50の幅手位置を規制する規制手段59a,59bが配置され、プレート50が幅手方向にずれないで、かつ水平な状態で搬送されるようになっている。この規制手段59a,59bは、例えばガイドなどの部材で構成される。

【0082】

この転送手段58は、搬出台58a、搬出手段58b、転送コンベア58c、搬入手段58d、搬入台58eを有する。送り手段100を構成する回転軸部材57の下流端から外れるプレート50を搬出台58aで受けて、プレート50を搬出手段58bにより転送コンベア58cへ載置する。転送コンベア58cは、プレート50を回転軸部材57の上流端へ移動し、搬入手段58dがプレート50を、搬入台58eへ移動する。このプレート50が搬入台58eから回転軸部材57の下流端へ搬入され、プレート50の係合部50bと回転する回転軸部材57に設けた螺旋状部57aとが嵌合位置決めされてなされ、この動作が以後のプレート50に繰り返される。

【0083】

この実施の形態2では、少なくとも加圧時のプレート50の送りは、回転軸部材57に設けた螺旋状部57aと、プレート50の係合部50bとの嵌合し、プレート50を等ピッチに位置決めしてなされ、プレートピッチ精度が向上する。さらに、プレート50が搬送ラインLと平行に位置決めされることで、ICカードに均等に圧力がかかり、ICカードの品質の維持、向上を可能とする。また、プレート50の循環は、回転軸部材57の下流端に達したプレート50を取り出し、プレート50を回転軸部材57の上流端に搬送し、再載置することで、例えばチェーン等が不要になり、装置の維持管理が容易になる。

【0084】

[実施の形態3]

この実施の形態3を図11に基づいて説明する。

【0085】

この実施の形態3は、少なくとも加圧時にプレート50を等ピッチかつ搬送ラインLと平行に位置決めして送る送り手段100を備え、図8の実施の形態1と同様に構成されるが、送り手段100は、加圧の上下流端においても、プレート50が上下流端の間のプレート50と同様に等ピッチかつ搬送ラインLと平行に位置決めする。また、この実施の形態3も実施の形態2と同様に、送り手段100の下流端に達したプレート50を取り出し、プレート50を送り手段100の上流端に搬送し、再載置する転送手段58を備える。

【0086】

この実施の形態3では、送り手段100を構成する回転軸部材57の螺旋状部57aが、上下流端57b1,57b2では溝57a1を端部に向けて徐々に深く形成している。この溝57a1に嵌合するプレート50の係合部50bは、突部50b1が溝57a1に深く嵌合し、搬送ラインLに対してプレート50が平行を維持したまま離れたり近づいていくようになっている。すなわち、プレート50は平行を維持したまま、下流側で徐々に搬送ラインLに対して離れ、上流側で徐々に搬送ラインLに対して近づいていくようになっている。

【0087】

このように送り手段100の上下流端は、搬送ラインLに対してプレート50が平行を維持したまま螺旋状部57aと係合部50bとの嵌合位置を変える構成である。回転軸部材57の螺旋状部57aが溝57a1で、プレート50の係合部50bが突部50b1であり、簡単な構造で溝57a1と突部50b1との嵌合位置決めされる。この送り手段100の上下流端は、搬送ラインLに対してプレート50が平行で、かつ搬送ラインLに対して徐々に離れ、プレート50のエッジが搬送ラインLから飛び出ないようにしている。

【0088】

このように、加圧の上下流端においても、プレート50が上下流端の間のプレート50と同様に等ピッチかつ搬送ラインLと平行に位置決めすることで、加圧の上下流端の加圧開始と終了時においてもプレート50のエッジが搬送ラインから飛び出すことがなく、傷を生じさせたり、食込んで基材の平滑性に悪影響を及ぼすことがなくなり、ICカードの品質の維持、向上を可能とする。

【産業上の利用可能性】

【0089】

この発明は、第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せ、この貼合せた後に第1の基材と第2の基材を挟む複数のプレートが循環して加圧しながら搬送し、少なくとも加圧時のプレートの送りは、プレートを等ピッチかつ搬送ラインと平行に位置決めしてなされ、ICカードの品質の維持、向上を可能とする。

【図面の簡単な説明】

【0090】

【図1】ICカードの平面図である。

【図2】ICカードの断面図である。

【図3】ICカードの他の実施の形態の断面図である。

【図4】ICカードの製造工程のフローである。

【図5】コンベアで加圧する構造を示す図である。

【図6】カードとプレートの寸法を示す図である。

【図7】プレートを連結する構造を示す図である。

【図8】実施の形態1によるプレート搬送を示す図である。

【図9】実施の形態2によるプレート搬送を示す側面図である。

【図10】実施の形態2によるプレート搬送を示す平面図である。

【図11】実施の形態3によるプレート搬送を示す側面図である。

【符号の説明】

【0091】

1 第1の基材

2 第2の基材

3 ICインレット

4 接着剤

50 プレート

50b 係合部

50b1 突部

51 コンベア

52 ループ状部材

53 駆動軸

57 回転軸部材

57a 螺旋状部

57a1 溝

A 第1の基材1の供給工程

B 第1の基材1への接着剤塗工工程

C ICインレット供給工程

D 第2の基材2の供給工程

E 第2の基材2への接着剤塗工工程

F 貼合わせ工程

G コンベア加熱加圧工程

H コンベア冷却加圧工程

I シート切断工程

J 集積保管工程

K カード化工程

L 搬送ライン

【特許請求の範囲】

【請求項1】

第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せ、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送するICカードの製造方法であり、

前記プレートの循環は、ICカードと同じピッチでプレートを付設したループ状部材によりなされ、

少なくとも加圧時の前記プレートの送りは、前記プレートを等ピッチかつ搬送ラインと平行に位置決めしてなされる、

ことを特徴とするICカードの製造方法。

【請求項2】

第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せ、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送するICカードの製造方法であり、

少なくとも加圧時の前記プレートの送りは、前記プレートを等ピッチかつ搬送ラインと平行に位置決めしてなされ、

前記プレートの循環は、下流端に達した前記プレートを取り出し、前記プレートを上流端に搬送し、再載置することによりなされる、

ことを特徴とするICカードの製造方法。

【請求項3】

第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せ、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送するICカードの製造方法であり、

少なくとも加圧時の前記プレートの送りは、前記プレートを等ピッチかつ搬送ラインと平行に位置決めしてなされ、

加圧の上下流端においても、前記プレートが上下流端の間のプレートと同様に等ピッチかつ搬送ラインと平行になるよう位置決めされる、

ことを特徴とするICカードの製造方法。

【請求項4】

前記少なくとも加圧時の前記プレートの送りは、

回転軸部材に設けた等ピッチに形成された螺旋状部と、前記プレートに形成された係合部とを嵌合位置決めし、前記回転軸部材を回転してなされる、

ことを特徴とする請求項1乃至請求項3のいずれか1項に記載のICカードの製造方法。

【請求項5】

第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せる工程と、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送する工程とを有するICカードの製造装置であり、

前記プレートを循環する、ICカードと同じピッチでプレートを付設したループ状部材と、

少なくとも加圧時に前記プレートを等ピッチかつ搬送ラインと平行に位置決めして送る送り手段と、

を備えることを特徴とするICカードの製造装置。

【請求項6】

第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せる工程と、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送する工程とを有するICカードの製造装置であり、

少なくとも加圧時に前記プレートを等ピッチかつ搬送ラインと平行に位置決めして送る送り手段と、

前記プレートの循環の下流端に達した前記プレートを取り出し、前記プレートを上流端に搬送し、再載置する転送手段と、

を備えることを特徴とするICカードの製造装置。

【請求項7】

第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せる工程と、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送する工程とを有するICカードの製造装置であり、

少なくとも加圧時に前記プレートを等ピッチかつ搬送ラインと平行に位置決めして送る送り手段を有し、

前記送り手段は、

加圧の上下流端においても、前記プレートが上下流端の間のプレートと同様に等ピッチかつ搬送ラインと平行に位置決めする、

ことを特徴とするICカードの製造装置。

【請求項8】

前記送り手段は、

回転軸部材に設けた等ピッチに形成された螺旋状部と、前記プレートに形成された係合部とを嵌合位置決めし、

前記回転軸部材を回転して前記螺旋状部が前記係合部を押動して前記プレートを送る構成である、

ことを特徴とする請求項5乃至請求項7のいずれか1項に記載のICカードの製造装置。

【請求項1】

第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せ、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送するICカードの製造方法であり、

前記プレートの循環は、ICカードと同じピッチでプレートを付設したループ状部材によりなされ、

少なくとも加圧時の前記プレートの送りは、前記プレートを等ピッチかつ搬送ラインと平行に位置決めしてなされる、

ことを特徴とするICカードの製造方法。

【請求項2】

第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せ、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送するICカードの製造方法であり、

少なくとも加圧時の前記プレートの送りは、前記プレートを等ピッチかつ搬送ラインと平行に位置決めしてなされ、

前記プレートの循環は、下流端に達した前記プレートを取り出し、前記プレートを上流端に搬送し、再載置することによりなされる、

ことを特徴とするICカードの製造方法。

【請求項3】

第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せ、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送するICカードの製造方法であり、

少なくとも加圧時の前記プレートの送りは、前記プレートを等ピッチかつ搬送ラインと平行に位置決めしてなされ、

加圧の上下流端においても、前記プレートが上下流端の間のプレートと同様に等ピッチかつ搬送ラインと平行になるよう位置決めされる、

ことを特徴とするICカードの製造方法。

【請求項4】

前記少なくとも加圧時の前記プレートの送りは、

回転軸部材に設けた等ピッチに形成された螺旋状部と、前記プレートに形成された係合部とを嵌合位置決めし、前記回転軸部材を回転してなされる、

ことを特徴とする請求項1乃至請求項3のいずれか1項に記載のICカードの製造方法。

【請求項5】

第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せる工程と、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送する工程とを有するICカードの製造装置であり、

前記プレートを循環する、ICカードと同じピッチでプレートを付設したループ状部材と、

少なくとも加圧時に前記プレートを等ピッチかつ搬送ラインと平行に位置決めして送る送り手段と、

を備えることを特徴とするICカードの製造装置。

【請求項6】

第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せる工程と、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送する工程とを有するICカードの製造装置であり、

少なくとも加圧時に前記プレートを等ピッチかつ搬送ラインと平行に位置決めして送る送り手段と、

前記プレートの循環の下流端に達した前記プレートを取り出し、前記プレートを上流端に搬送し、再載置する転送手段と、

を備えることを特徴とするICカードの製造装置。

【請求項7】

第1の基材と第2の基材の間に、ICチップ及びアンテナを含む部品からなるICインレットを介在させて接着剤により貼合せる工程と、

前記貼合せた後に前記第1の基材と前記第2の基材を挟む複数のプレートが循環して加圧しながら搬送する工程とを有するICカードの製造装置であり、

少なくとも加圧時に前記プレートを等ピッチかつ搬送ラインと平行に位置決めして送る送り手段を有し、

前記送り手段は、

加圧の上下流端においても、前記プレートが上下流端の間のプレートと同様に等ピッチかつ搬送ラインと平行に位置決めする、

ことを特徴とするICカードの製造装置。

【請求項8】

前記送り手段は、

回転軸部材に設けた等ピッチに形成された螺旋状部と、前記プレートに形成された係合部とを嵌合位置決めし、

前記回転軸部材を回転して前記螺旋状部が前記係合部を押動して前記プレートを送る構成である、

ことを特徴とする請求項5乃至請求項7のいずれか1項に記載のICカードの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−277319(P2006−277319A)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願番号】特願2005−95357(P2005−95357)

【出願日】平成17年3月29日(2005.3.29)

【出願人】(303050159)コニカミノルタフォトイメージング株式会社 (1,066)

【Fターム(参考)】

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願日】平成17年3月29日(2005.3.29)

【出願人】(303050159)コニカミノルタフォトイメージング株式会社 (1,066)

【Fターム(参考)】

[ Back to top ]