ICカード及びその製造方法

【課題】ICカードの表面に生じる凹凸をより確実に抑える。

【解決手段】ICチップが実装されたインレットに対し、実装面側では内側から順に第1コアシート、第2コアシート、第3コアシート、外装シートを積層する。このとき、各層の材料が持つ荷重たわみ温度は、第2コアシートが最も低く、そこから第1コアシート、第3コアシート、外装シートの順に高くなっている。なお、第1コアシートと第3コアシートの荷重たわみ温度は同じでもよい(試料(1))。また各層の厚みは、第1コアシートが最も薄く、そこから第2コアシート、第3コアシートの順に厚くなっている。

【解決手段】ICチップが実装されたインレットに対し、実装面側では内側から順に第1コアシート、第2コアシート、第3コアシート、外装シートを積層する。このとき、各層の材料が持つ荷重たわみ温度は、第2コアシートが最も低く、そこから第1コアシート、第3コアシート、外装シートの順に高くなっている。なお、第1コアシートと第3コアシートの荷重たわみ温度は同じでもよい(試料(1))。また各層の厚みは、第1コアシートが最も薄く、そこから第2コアシート、第3コアシートの順に厚くなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非接触通信や情報処理等の機能を有したICカード及びその製造方法に関する。

【背景技術】

【0002】

この種のICカードを製造する際、ICチップが実装されたインレットの両面にそれぞれ熱可塑性のコアシートを積層し、また、コアシートの両面には高耐熱性の外装シートをそれぞれ積層した状態で、これらを加熱しながらプレス加工する先行技術が知られている(例えば、特許文献1参照。)。ICカードの内部にICチップを埋め込むため、コアシートには予め空孔が形成されているが、プレス加工により樹脂が溶融して空孔は充填されるため、完成後のICカードにはある程度の機械強度が確保されている。

【0003】

特に上記の先行技術は、ICチップの実装面側で第1のコアシート層をA層及びB層の2層に構成し、このうちインレットに近い内側には軟化温度の低いB層を配置し、外側には軟化温度の高いA層を配置している。また、実装面と反対側の面にはA層と同等に軟化温度の高い第2のコアシート層を配置している。これにより、加熱時は最初にB層を溶融させて空孔を充填し、次に両側でA層と第2のコアシート層にそれぞれ外装シートを溶着させることができるため、ICチップの埋め込み部分に凹みが発生するのを防止することができると考えられる。

【0004】

また従来は、先ずインレットとコアシートをプレス加工した後、その外側に積層した外装シートをプレス加工してICカードを製造する手法が一般的であり、プレス加工は2回に分けて行われている。これは、1回目のプレス加工時にコアシートの熱流動でICチップ等の凹凸を吸収しておき、その外側に積層した外装シートをプレス加工することで完成時の凹凸を少なくするためであるが、プレス加工を2回に分けて行うと、それだけ製造コストが高くなる。

【0005】

この点、上記の先行技術(特許文献1)は、インレットの両面にコアシートを接し、その外側に外装シートを接して、これらを1回でプレス加工しているため、製造コストの低減という意味ではある程度有効であると考えられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−205337号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述した先行技術(特許文献1)の手法は、1回のプレス加工でICカードを成型する際、主にコアシート層内での軟化温度の違いを利用して、加熱時にICチップの周囲で樹脂の流動性を高め、ICチップ部分の陥没を抑えようとするものである。しかし、ICカードの表面に生じる凹凸をより確実に抑える観点からすると、先行技術の手法は決して万全なものとはいえない。

【0008】

すなわち先行技術では、A層とB層の厚みを同じ(例えば0.15mm)としているが、A層の厚みが充分に確保されていないと、ICチップの周囲では先にインレットに近いB層が空孔を埋めて陥没するため、次にA層が軟化したときに凹みが発生してしまう。特に、ICカードの表面にリライト層等を設けて印字を施す場合、表面に高い平滑性が求められるため、僅かでも凹みが発生することは問題である。

【0009】

そこで本発明は、製造過程でプレス加工の回数を1回としつつ、完成時にICカードの表面に生じる凹凸をより確実に抑えることを課題とする。

【課題を解決するための手段】

【0010】

上記の課題を解決するため、本発明は以下の解決手段を採用する。

第1に本発明は、シート状のインレット、コアシート、及び一対の外装シートを積層した構造のICカードである。各層には樹脂材料を用いるが、材料の特性や厚みが異なる。先ずシート状のインレットは、フィルム基板の実装面にICチップが実装された形態である。またコアシートは、インレットに対して、フィルム基板の実装面及びその背面にそれぞれ溶着して積層されており、少なくともフィルム基板の実装面に対しては、予めICチップを収容する穴が形成された状態で溶着することにより、コアシートの材料がICチップの周囲に流動して穴を埋めている。このため、ICカードの完成状態で穴はなくなっている。また、一対の外装シートは結晶性樹脂シート(例えばPETシート)であり、一対の外装シートはコアシートに対して、その厚み方向で対をなす外面をそれぞれ溶着させて積層されている。

【0011】

解決手段1:上記のコアシートは、フィルム基板の実装面から外装シートに向かって順に積層された第1コアシート層、第2コアシート層及び第3コアシート層を有している。これら第1から第3コアシート層を構成する材料の荷重たわみ温度をそれぞれT1,T2,T3としたとき、T2<T1<T3の関係が成り立つ。また第1から第3コアシート層の厚みをそれぞれTk1,Tk2,Tk3としたとき、Tk3<Tk2<Tk1の関係が成り立つものとする。

【0012】

解決手段2:なお解決手段1において、荷重たわみ温度はT2<T3<T1の関係が成り立つものでもよい。

解決手段3:あるいは解決手段1において、荷重たわみ温度はT2<T3=T1の関係が成り立つものでもよい。

【0013】

上述した解決手段1,2,3によれば、ICカードの製造過程では、プレス加工を1回だけ用いればよい。すなわち、1回のプレス加工で温度が上昇していくと、コアシートの樹脂がICチップ(補強板や封止樹脂等の保護部材を含む部品全体でもよい)の周囲に流動して穴を埋めていく。このときコアシートの内部では、フィルム基板の実装面に最も近い第1コアシート層よりも、その外側(上層)に位置する第2コアシート層の方が先に軟化して流動する。この場合、第2コアシート層の樹脂が穴に流れ落ちていくが、厚みの関係から第2コアシート層には充分な厚みTk2(>Tk3)があるため、少々の樹脂が穴に流れ落ちたとしても、第2コアシート層自身の厚みが過度に減少してしまうことはない。これにより、製造過程で第2コアシート層に過度な凹みが発生するのを抑えることができる。

【0014】

この後、温度上昇に伴い第3コアシート層まで軟化すると、流動した樹脂が第2コアシート層に追従していくが、上記のように第2コアシート層には過度な凹みが発生していないため、第3コアシート層や外側の外装シートを含めて表面に問題となる凹みが発生することはない。

【0015】

解決手段4:コアシートは、第1コアシート層を厚み方向に貫通して形成された貫通孔が第2コアシート層により塞がれることで、フィルム基板の実装面側にて穴を形成するものとする。またコアシートは、インレットに対し、フィルム基板の実装面の背面に積層される背面コアシート層をさらに有している。そして、背面コアシート層を厚み方向に貫通して形成された貫通孔が背面側の外装シートにより塞がれることで、フィルム基板の背面側にて穴を形成する。

【0016】

このとき、フィルム基板の厚みに第1コアシート層及び背面コアシート層のそれぞれの厚みを加えた穴の内法をH1とし、インレットのICチップ部分(補強板や封止樹脂等の保護部材を含む部品全体でもよい)の厚み寸法の最小値がH2であるとすると、少なくともH2<H1の関係が成り立つことが好ましい。

【0017】

上記の態様であれば、予め第1コアシート層に貫通孔を形成しておくだけで、製造過程で必要となる穴をコアシートの内部に設けることができる。なお製造過程で、穴はICチップ(同じく部品全体でもよい)を収容する空間となり、この後のプレス加工により、穴はコアシートの樹脂が流動して埋められることになる。また、穴全体の内法H1を充分(少なくとも最小値H2より大)に確保することで、完成状態でICチップの部分が盛り上がるのを抑え、表面に凹凸が生じるのを防止することができる。

【0018】

解決手段5:第2に本発明のICカードの製造方法は、以下の工程を有する。

〔積層工程〕

この工程では、フィルム基板の実装面にICチップが実装されたシート状のインレットに対し、コアシートをフィルム基板の実装面及びその背面にそれぞれ積層するとともに、少なくともフィルム基板の実装面に積層される方のコアシートには予めICチップを収容する穴を形成しておき、フィルム基板の実装面及び背面にそれぞれ積層されたコアシートの厚み方向で対をなす外面にそれぞれ一対の外装シートを積層して積層体を形成する。このときコアシートは、実装面にICチップが実装されている。またコアシートには、予めICチップを収容する穴が形成されているため、積層体を形成すると、ICチップは穴に収容された状態となる。

【0019】

〔加工工程〕

この工程では、積層体を加熱しながら厚み方向にプレス加工することにより、フィルム基板の実装面及び背面にそれぞれコアシートを溶着させ、この溶着に伴い少なくともフィルム基板の実装面側ではコアシートをICチップの周囲に流動させて穴を埋めるとともに、一対の外装シートにそれぞれコアシートを溶着させる。

【0020】

特に上記の積層工程では、外装シートとして結晶性樹脂シート(例えばPETシート)を使用し、コアシートとして、フィルム基板の実装面から外装シートに向かって順に第1コアシート層、第2コアシート層及び第3コアシート層が積層されており、第1から第3コアシート層を構成する材料の荷重たわみ温度をそれぞれT1,T2,T3としたとき、T2<T1<T3の関係が成り立つものとする。また、第1から第3コアシート層の厚みをそれぞれTk1,Tk2,Tk3としたとき、Tk3<Tk2<Tk1の関係が成り立つものとする。

【0021】

解決手段6:なお解決手段5において、荷重たわみ温度はT2<T3<T1の関係が成り立つものでもよい。

解決手段7:あるいは解決手段5において、荷重たわみ温度はT2<T3=T1の関係が成り立つものでもよい。

【0022】

解決手段5,6,7の製造方法によれば、その加工工程で積層体の温度が上昇していくと、少なくともフィルム基板の実装面側ではコアシートの樹脂がICチップの周囲に流動して穴を埋めていく。このときコアシートの内部では、フィルム基板の実装面に最も近い第1コアシート層よりも、その外側(上層)に位置する第2コアシート層の方が先に軟化して流動する。この場合、第2コアシート層の樹脂が穴に流れ落ちていくが、厚みの関係から第2コアシート層には充分な厚みTk2(>Tk3)があるため、少々の樹脂が穴に流れ落ちたとしても、第2コアシート層自身の厚みが過度に減少してしまうことはない。これにより、加工工程で第2コアシート層に過度な凹みが発生するのを抑えることができる。

【0023】

この後、温度上昇に伴い第3コアシート層まで軟化すると、流動した樹脂が第2コアシート層に追従していくが、上記のように第2コアシート層には過度な凹みが発生していないため、第3コアシート層や外側の外装シートを含めて表面に問題となる凹みが発生することはない。

【発明の効果】

【0024】

本発明のICカード及びその製造方法によれば、製造過程で形成した積層体に対して1回のプレス加工を行うだけでよいため、プレス加工を2回に分けて行う方法よりも大幅に工数を削減することができる。また、完成したICカードの表面に凹凸が発生するのを抑えることができるため、効率よく高品質なICカードを製造することができる。

【図面の簡単な説明】

【0025】

【図1】一実施形態のICカードの構成を示す分解斜視図である。

【図2】ICカードの製造過程と完成状態での層構造を示す縦断面図(図1のII−II線に沿う断面図)である。

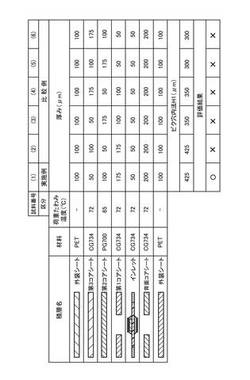

【図3】複数の試料(1)〜(6)の具体例を示す表である。

【図4】複数の試料(7)〜(12)の具体例を示す表である。

【図5】試料(2)の構成で凹みが生じる原理を模式的に解説した断面図である。

【図6】試料(7)の構成で凹みが生じる原理を模式的に解説した断面図である。

【図7】試料(13),(14),(15)の材料特性と厚みの組み合わせを示す表である。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態について図面を参照しながら説明する。

図1は、一実施形態のICカード10の構成を示す分解斜視図である。完成状態のICカード10は、例えばJISやISOの規格に準拠した非接触ICカードとしての用途に適している。

【0027】

〔インレット〕

ICカード10は、その内部にインレット20を有しており、このインレット20に例えば無線通信や情報処理の機能を果たす要素が組み込まれている。インレット20はフィルム基板22を有しており、このフィルム基板22にアンテナパターン24やICチップ26等が搭載されている。

【0028】

〔フィルム基板〕

フィルム基板22は、例えばPET(ポリエチレンテレフタレート)、PEN(ポリエチレンナフタレート)、PET−G(非結晶性ポリエステル)等で形成されている。フィルム基板22上には、例えばその周縁に沿って上記のアンテナパターン24が形成されている。なお、アンテナパターン24は1重のループ状であってもよいし、複重のループコイル状であってもよい。アンテナパターン24は、アルミ箔や銅箔をフィルム基板22に貼り付け、エッチングでループ形状を形成する方法、スクリーン印刷にて銀ペーストを印刷してループ形状を形成する方法、ワイヤーを引き回してループ形状を形成する方法、アンテナパターン用の転写箔を転写させてループ形状を形成する方法等を用いて形成することができる。アンテナパターン24の線幅は、例えば約0.5〜1.0mm程度である。

【0029】

〔ICチップ〕

ICチップ26は、フィルム基板22の表面に実装された状態で、アンテナパターン24に接続されている。ICチップ26は、CPUやRAM、ROM、EEPROM等の半導体集積回路を搭載したチップ部品であり、フィルム基板22とともにインレット20の一部を構成する。

【0030】

〔保護部材〕

図1には示されていないが、ICチップ26はフィルム基板22の実装面上に盛られた封止樹脂で覆われており、その上面に補強板28(SUS板)が設置されている。同様に、フィルム基板22の背面にも封止樹脂が盛られており、その下面に補強板29(SUS板)が設置されている。フィルム基板22の背面にICチップ26は実装されていないが、補強板29を配置することでICチップ26の保護が強化されている。なお、図1には矩形状の補強板28,29が示されているが、これら補強板28,29は円形状(円盤状)であってもよい。この場合、封止樹脂も円形状(マウンド状)に盛られることになる。なお、補強板28,29や封止樹脂等からなる保護部材もまた、ICチップ26とともにインレット20の一部を構成している。

【0031】

本実施形態では、インレット20が枠形状のスペーサシート30に嵌め込まれた状態で配置されている。スペーサシート30は、インレット20の外形サイズをICカード10の外形サイズと合致させる目的で用いられる。これにより、インレット20の外側で層厚が薄くなるの防止することができる。スペーサシート30はフィルム基板22と同等の材料で、かつ、同じ厚みを有したシートである。これにインレット20の外形とほぼ同じ大きさの開口を形成し、この開口内にインレット20が嵌め込まれている。なお、インレット20の外形サイズがICカード10の外形サイズとほぼ同じであれば、スペーサシート30を用いる必要はない。

【0032】

〔コアシート〕

ICカード10の完成状態で、インレット20はコアシート40と背面コアシート50の内部に収容される。具体的には、インレット20の実装面側には3層構造をなすコアシート40が配置されており、その背面側には単層の背面コアシート50が配置されている。3層構造をなすコアシート40は、実装面側から順に第1コアシート42、第2コアシート44及び第3コアシート46を含んでいる。このうち、インレット20の実装面に接する第1コアシート42には貫通孔43が形成されており、この貫通孔43は、ICチップ26やその周囲の封止樹脂(図1には示さず)、補強板28を収容できるだけの大きさを有している。同様に、背面コアシート50にも貫通孔52が形成されており、この貫通孔52は図示しない封止樹脂及び背面の補強板29を収容できるだけの大きさを有している。なお、ICカード10の完成状態では、これら貫通孔43,52はコアシート40及び背面コアシート50の熱変形(流動後の固化)によって埋められる。また、上記のように補強板28,29を円形状とした場合、貫通孔43,52は円形状に形成される。

【0033】

〔外装シート〕

コアシート40の上層及び背面コアシート50の下層には、それぞれ外装シート60,70が積層されている。本実施形態において、外装シート60,70は結晶性樹脂シートとし、使用材料はPETとする。外装シート60,70は、図示しない印刷シートとオーバーシートの2層構造であってもよい。いずれの場合も、印刷シートが内層に位置し、オーバーシートが外層に位置する。印刷シートは、材料に白色顔料が添加されることで印刷に適した層となり、このような印刷シートには、文字や図形、絵柄等を形成することができる。またオーバーシートは、印刷シートを保護する透明又は半透明のシートである。

本実施形態では、外装シート60の表面にリライト層が形成されている。リライト層は、例えばサーマルヘッダを用いた文字情報等の印字と消去に適している。

【0034】

〔製造方法〕

図2は、ICカード10の製造過程と完成状態での層構造を示す縦断面図(図1のII−II線に沿う断面図)である。図2では便宜上、各材料の厚みを実際よりも誇張して示しており、図示されている厚みの比率は正確でない。各材料の好適な厚みは実施例とともに後述するものとする。ここでは先ず、ICカード10の製造方法の一例について説明する。

【0035】

〔積層工程〕

図2(A):先ず、インレット20の実装面側に第1コアシート42を積層する。このとき第1コアシート42には、予め上記の貫通孔43が形成されているものとする。第1コアシート42の材料は、例えば耐熱PET−Gとする。また、インレット20の背面側にも、例えば耐熱PET−Gを材料とする背面コアシート50を積層する。背面コアシート50にもまた、予め上記の貫通孔52が形成されている。

【0036】

次に、インレット20の実装面側で第1コアシート42の外側(上層)に第2コアシート44を積層する。第2コアシート44の材料は、第1コアシート42よりも低融点のPET−Gとする。さらに、第2コアシート44の外側(上層)に第3コアシート46を積層する。第3コアシート46の材料は、耐熱PET−Gとする。

【0037】

そして、第3コアシート46の外側(上層)と背面コアシート50の外側(下層)には、それぞれ外装シート60,70を積層する。外装シート60,70の材料は、上記のように結晶性樹脂(高耐熱)のPETとする。

【0038】

〔使用材料〕

コアシート40及び背面コアシート50には、PET−Gの他にPC(ポリカーボネート)混入PET−G、PVC(ポリビニルクロライド)等を使用してもよい。

なお外装シート60,70には、PETの他にPBT(ポリブチレンテレフタレート)、PC混入PET−G等を使用してもよい。

【0039】

図2(B):積層工程を経て積層体が形成されると、第1コアシート42の貫通孔43は天井を塞がれ、実装面側のビク穴45となる。また、背面コアシート50の貫通孔52も底を塞がれ、背面側のビク穴53となる。このとき実装面側のビク穴45には、ICチップ26とともに封止樹脂27及び補強板28が収容されている。また背面側のビク穴53には、封止樹脂27及び補強板29が収容されている。

【0040】

〔ビク穴内法〕

ビク穴45,53は、インレット20を挟んで一続きとなる形状を有している。例えば、補強板28,29が円形状である場合、ビク穴45,53は直径Dの中空な円筒形状をなす。また、図1に示されるように補強板28,29が矩形状である場合、ビク穴45,53は長辺D(短辺<D)を持つ中空の角柱形状となる。いずれの場合も、ビク穴45,53を一続きとしたときの厚み方向の内法H1は、インレット20の厚みに第1コアシート42及び背面コアシート50のそれぞれの厚みを加えた寸法となる。

【0041】

〔ICチップ部厚み寸法〕

一方、ビク穴45,53に収容されるICチップ26部全体(封止樹脂27及び補強板28,29を含む全体)の厚み寸法は、フィルム基板22の厚みと、その実装面及び背面からそれぞれ突出する各補強板28,29までの厚み(実装高さ)の合計となる。この厚み寸法はある程度の公差(許容誤差)を有しており、製品によって厚み寸法は最小値H2から最大値H3までの範囲内でばらつく。本実施形態では、厚み寸法の最小値H2が例えば400μmであるとする。

【0042】

〔加工工程〕

図2(B)に示される積層体をプレス装置にかけ、1回の工程で加熱しながら厚み方向にプレス加工する。プレス条件は、例えば以下の通りである。

プレス装置:ホット・コールドプレス単段型(VH1−1619 北川精機株式会社製)

最大圧力 :12.5kg/cm2(12.258hPa)

プレス時間:40分

プレス温度:130°C

【0043】

〔完成状態〕

図2(C):加工工程を経てICカード10が製造されると、積層体の状態で存在していたビク穴45,53は、第1コアシート42や第2コアシート44、背面コアシート50の流動により埋められて消失する。これにより、ICカード10の完成時には、ICチップ26が封止樹脂27や補強板28,29と一緒にコアシート40,50の内部に収容された状態となる。また、各層間では樹脂同士が溶着した状態となっている。

【0044】

完成したICカード10で問題となるのは、ICチップ26の部分に凹凸が存在することである。このような凹凸は主に、積層体の状態で形成されていたビク穴45,53が原因であると考えられる。凹凸をなくそうとすると、先にインレット20とコアシート40,50だけの積層体を1回目でプレス加工し、得られた中間体に後から外装シート60,70を積層して2回目のプレス加工を行う必要があるが、これではプレス加工を2回に分けて行うため製造工数が増えてしまう。

【0045】

この点について本発明の発明者は、コアシート40や背面コアシート50、外装シート60,70の各層に用いる材料の特性と厚みの関係を最適化することで、1回のプレス加工だけでICカード10を製造しても、その完成時において表面の凹凸が良好に抑えられることを確認している。材料の特性は「荷重たわみ温度」を主な指標とするものとし、「荷重たわみ温度」は、その数値が高いものほど高耐熱の材料であることを意味している。以下、複数の試料について具体的に説明する。

【0046】

図3及び図4は、各層に用いる材料の特性と厚みの関係を様々に変化させて作成した複数の試料(1)〜(12)の具体例を示す表である。これら表中の左端カラムにある「積層名」の見出しは、ICカード10の製造に用いられるインレット20やコアシート40、背面コアシート50、外装シート60,70の各層に対応する。左から2番目のカラムには各層に使用した材料が一般名称又は製品名にて示されている。

【0047】

〔荷重たわみ温度〕

左から3番目のカラムに示す「荷重たわみ温度」は、使用材料に依存した特性であり、表中の数値は、材料が熱により流動状態となる温度(°C)を示している。具体的には、使用材料別に以下の特性を有する。

使用材料:PG700(太平化学製品株式会社製),荷重たわみ温度:65°C(低耐熱性)

使用材料:CG734(太平化学製品株式会社製),荷重たわみ温度:72°C(中耐熱性)

使用材料:CG730(太平化学製品株式会社製),荷重たわみ温度:112°C(高耐熱性)

なお、高耐熱性のCG730は、試料(1)〜(12)では用いていないが、後述の試料(13)〜(15)で用いられている。また外装シート60,70の使用材料であるPET(製品名:W400J,三菱樹脂株式会社製)には、CG730よりも荷重たわみ温度が高いものを使用している。

【0048】

〔荷重たわみ温度の設定〕

図3に示される試料(1)〜(6)は、いずれも第2コアシート44に荷重たわみ温度が比較的低い材料(PG700:65°C)を用いており、その他の第1コアシート42、第3コアシート46及び背面コアシート50には荷重たわみ温度が比較的中程度の材料(PG734:72°C)を用いている。

【0049】

一方、図4に示される試料(7)〜(12)は、いずれも第1コアシート42と第3コアシート46には荷重たわみ温度が比較的低い材料(PG700:65°C)を用いているが、その中間層に位置する第2コアシート44、そしてインレット20の背面側に位置する背面コアシート50には、荷重たわみ温度が比較的中程度の材料(PG734:72°C)を用いている。

なお、全ての試料(1)〜(12)において、インレット20(スペーサシート30)には荷重たわみ温度が比較的中程度の材料(PG734:72°C)を用いている。

【0050】

〔厚みの設定〕

また図3及び図4の表中、右側6つのカラムには、それぞれ試料(1)〜(6)、試料(7)〜(12)において設定された各層の厚み(μm)が示されている。全ての試料(1)〜(12)において、インレット20の厚みは同じ(50μm)に設定されている。また背面コアシート50についても、全ての試料(1)〜(12)で厚みは同じ(200μm)に設定されており、外装シート60,70についても全ての試料(1)〜(12)で厚みは同じ(100μm)に設定されている。したがって、ここではコアシート40の各層の厚みに着目するものとする。

【0051】

〔試料(1)〕

試料(1)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46: 50(μm)薄い

第2コアシート44:100(μm)中厚

第1コアシート42:175(μm)厚い

このように試料(1)は、インレット20の実装面から外側に向かって各層の厚みが薄くなっていく組み合わせである。

【0052】

〔試料(2)〕

試料(2)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46:100(μm)中厚

第2コアシート44: 50(μm)薄い

第1コアシート42:175(μm)厚い

このように試料(2)は、試料(1)から第2コアシート44と第3コアシート46の厚みを入れ替え、第2コアシート44の厚みを薄くした組み合わせとなっている。

【0053】

〔試料(3)〕

試料(3)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46: 50(μm)薄い

第2コアシート44:175(μm)厚い

第1コアシート42:100(μm)中厚

このように試料(3)は、試料(1)から第1コアシート42と第2コアシート44の厚みを入れ替え、第2コアシート44をより厚くした組み合わせとなっている。

【0054】

〔試料(4)〕

試料(4)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46:175(μm)厚い

第2コアシート44: 50(μm)薄い

第1コアシート42:100(μm)中厚

このように試料(4)は、試料(1)よりも第2コアシート44の厚みを薄くした試料(2)に対し、そこから第1コアシート42と第3コアシート46の厚みを入れ替えた組み合わせとなっている。

【0055】

〔試料(5)〕

試料(5)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46:100(μm)中厚

第2コアシート44:175(μm)厚い

第1コアシート42: 50(μm)薄い

このように試料(5)は、第1コアシート42と第2コアシート44の両方の厚みを薄くした組み合わせである。

【0056】

〔試料(6)〕

試料(6)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46:175(μm)厚い

第2コアシート44:100(μm)中厚

第1コアシート42: 50(μm)薄い

このように試料(6)は、試料(1)とは逆にインレット20の実装面から外側に向かって各層の厚みが厚くなっていく組み合わせであり、第1コアシート42の厚みが最も薄い。

【0057】

〔第1検討事項〕

先ず本発明の発明者は、試料(1)〜(6)について以下の検討を行った。

すなわち試料(3)〜(6)は、試料(1),(2)に比較して第1コアシート42の厚みを薄くしている(100μm又は50μm)。このため、表中の下段に示されているように、試料(3),(4)ではビク穴45の内法H1が350μm、試料(5),(6)では300μmとなり、試料(1),(2)の425μmに比較すると小さくなっている。

【0058】

一方、上述したように封止樹脂27及び補強板28,29を含むICチップ26の実装部分の厚み寸法は、その最小値H2が400μmであることから、試料(3)〜(6)ではいずれもビク穴45の内法が不充分である(400μmを超えていない)ことが分かる。その結果、第2コアシート44までで封止樹脂27や補強板28までを充分に埋めることができず、完成時にICチップ26の上部が盛り上がることとなる。したがって、試料(3)〜(6)は、いずれも評価結果が不適合(「×」)となっている。

【0059】

以上の検討結果から、ビク穴45の内法H1は、インレット20のICチップ26実装部分の最小値H2(=400μm)よりも大きくなければならないことが判明した。この結果、試料(3)〜(6)は、いずれも実施例と対比される比較例となることが分かった。

【0060】

〔第2検討事項〕

次に本発明の発明者は、第2コアシート44と第3コアシート46の厚さについて検討を行った。その結果、以下のような評価結果が得られた。

【0061】

〔評価結果〕

試料(1),(2)は、いずれもビク穴45の内法H1が400μmを超えており、第1の検討事項については条件を満たしている。その上で、完成したICカード10の表面(外装シート60の表面)に生じる凹凸について、本発明の発明者が観測を行った結果、試料(1)については凹凸がほとんど見られず、製品の使用上で問題がないレベルであることが確認された(評価結果は「○」)。一方、試料(2)については、完成した状態で表面に凹凸が生じており、製品の使用上で問題があることが確認された(評価結果は「×」)。

ここで「問題がないレベル」とは、例えば外装シート60の表面にリライト層が形成されている場合、サーマルヘッドによる印字で「かすれ」や「欠け」が生じない程度に凹凸が緩和されており、それだけ表面が滑らかであることを意味する。

【0062】

〔良好な組み合わせとプレス温度との関係〕

本発明の発明者は、試料(1),(2)の結果から以下の結論を導き出している。

〔1〕先ず、加工工程でプレス時の加熱温度が第2コアシート44の軟化点まで上昇すると、この時点で中耐熱の第1コアシート42は軟化しないため、下層のビク穴45に第2コアシート44の樹脂が流動して流れ込んでいく。

〔2〕このとき、試料(2)のように第2コアシート44の厚みを薄くしていると、その大部分がビク穴45に流れ込んでいくため、第2コアシート44自身が厚みを大きく減じてしまう。これが試料(2)において完成時の凹みを発生させる原因となる。

これに対し試料(1)は、第2コアシート44の厚みが充分(中厚)にあるため、樹脂がビク穴45に流れ込んだとしても、試料(2)のように大きく厚みを減じることがない。

〔3〕この後、加熱温度が第3コアシート46の軟化点まで上昇すると、第3コアシート46の樹脂が第2コアシート44の凹みを埋める方向に流動して凹みを緩和する。試料(1)の場合、低耐熱の第2コアシート44に生じた少々の凹みであれば、第3コアシート46の流動により補填(補償)することができる。

これに対し試料(2)では、元々の第2コアシート44に大きな凹みが生じてしまっている分、第3コアシート46による緩和が追いつかず、結果的に外装シート60の表面に凹凸が発生したものと考えられる。

【0063】

〔検証モデル〕

図5は、試料(2)の構成で凹みが生じる原理を模式的に解説した断面図である。なお図2では、インレット20及びコアシート40以外の層については図示を省略している。

【0064】

図5(A):試料(2)の構成では、第2コアシート44が低耐熱性の材料(PG700)であって、他の層に比較して厚み(50μm)が薄くなっている。

図5(B):加工工程で熱プレスをかけると、第2コアシート44が最初に軟化する。このとき第1コアシート42は軟化する前であるため、第2コアシート44に向かってビク穴45が大きく口を開けた状態となっている。このため、軟化した第2コアシート44の樹脂がビク穴45内に大きく流れ込む結果、ビク穴45の周縁に沿って第2コアシート44の上面に凹みが生じる。なお、ここでは便宜上、第1コアシート42と第2コアシート44との間を大きく拡げて示しているが、実際にはプレス圧力により層間は密着している。

【0065】

図5(C):この後、第1コアシート42及び第3コアシート46も軟化して流動するが、ビク穴45のあった箇所では先に第2コアシート44が凹んでいるため、これに追従するようなかたちで第3コアシート46にも凹みが発生することになる。

【0066】

これに対し、試料(1)では第2コアシート44に充分な厚み(100μm)を確保しているため、少々の樹脂がビク穴45に流れ込んだとしても、第2コアシート44の上面に凹みが生じるまでに至らない。これにより、表面の平坦さや平滑さを維持することができる。

【0067】

〔試料(1),(2)のまとめ〕

以上のように、第2コアシート44と第3コアシート46の厚さを検討したところ、第2コアシート44に充分な厚みを確保した方が良い結果が得られることが分かった。したがって、図3に示される試料(1)の評価結果は「○」となり、ICカード10の好適な実施例に該当することが分かった。一方、試料(2)は評価結果が「×」であり、実施例と対比される比較例となることが分かった。

【0068】

次に、図4に示される試料(7)〜(12)について説明する。上記のように試料(7)〜(12)は、いずれも第1コアシート42と第3コアシート46には低耐熱の材料(PG700:65°C)を用いているが、その中間層に位置する第2コアシート44には中耐熱の材料(PG734:72°C)を用いている。

【0069】

〔試料(7)〕

試料(7)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46: 50(μm)薄い

第2コアシート44:100(μm)中厚

第1コアシート42:175(μm)厚い

このように試料(7)は、インレット20の実装面から外側に向かって各層の厚みが薄くなっていく組み合わせであり、これは試料(1)と同じである。

【0070】

〔試料(8)〕

試料(8)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46:100(μm)中厚

第2コアシート44: 50(μm)薄い

第1コアシート42:175(μm)厚い

このように試料(8)は、試料(7)から第2コアシート44と第3コアシート46の厚みを入れ替え、第2コアシート44の厚みを薄くした組み合わせとなっており、これは試料(2)と同じである。

【0071】

〔試料(9)〕

試料(9)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46: 50(μm)薄い

第2コアシート44:175(μm)厚い

第1コアシート42:100(μm)中厚

このように試料(9)は、試料(7)から第1コアシート42と第2コアシート44の厚みを入れ替え、第2コアシート44をより厚くした組み合わせとなっており、これは試料(3)と同じである。

【0072】

〔試料(10)〕

試料(10)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46:175(μm)厚い

第2コアシート44: 50(μm)薄い

第1コアシート42:100(μm)中厚

このように試料(10)は、試料(7)よりも第2コアシート44の厚みを薄くした試料(8)に対し、そこから第1コアシート42と第3コアシート46の厚みを入れ替えた組み合わせとなっており、これは試料(4)と同じである。

【0073】

〔試料(11)〕

試料(11)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46:100(μm)中厚

第2コアシート44:175(μm)厚い

第1コアシート42: 50(μm)薄い

このように試料(11)は、第1コアシート42と第2コアシート44の両方の厚みを薄くした組み合わせであり、これは試料(5)と同じである。

【0074】

〔試料(12)〕

試料(12)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46:175(μm)厚い

第2コアシート44:100(μm)中厚

第1コアシート42: 50(μm)薄い

このように試料(12)は、試料(7)とは逆にインレット20の実装面から外側に向かって各層の厚みが厚くなっていく組み合わせであり、第1コアシート42の厚みが薄い。これは試料(6)と同じである。

【0075】

〔評価結果〕

以下に、図4に示される試料(7)〜(12)についての評価結果をまとめる。

本発明の発明者が観測を行った結果、いずれの試料(7)〜(12)についても評価結果は「×」(NG)となった。

【0076】

このうち試料(7)については、実施例に区分される試料(1)と同じ厚みの組み合わせであるが、試料(7)や試料(8)が「×」(NG)となる点について、本発明の発明者は以下のように結論を導き出している。

すなわち試料(7),(8)は、ビク穴45を形成する第1コアシート42を低耐熱性としているため、プレス加工時に樹脂がビク穴45に流れすぎてしまい、製造過程で第1コアシート42の層厚が過度に薄くなる。これにより、外側の第2コアシート44や第3コアシート46が内側に凹むことで、結果的に表面に凹みを発生させてしまうことになる。

【0077】

また、その他の試料(9)〜(12)の結果については、上述した試料(3)〜(6)についての検討結果(第1検討事項)と同様である。すなわち試料(9)〜(12)は、いずれもビク穴45の内法が充分でないため、プレス加工時に第2コアシート44までで封止樹脂27や補強板28までを充分に埋めることができず、完成時にICチップ26の上部が盛り上がる。

【0078】

以上より、図4に示される試料(7)〜(12)には実施例の区分に該当するものはなく、いずれも比較例に該当することとする。

【0079】

〔検証モデル〕

図6は、試料(7)の構成で凹みが生じる原理を模式的に解説した断面図である。なお図6においても、インレット20及びコアシート40以外の層については図示を省略している。

【0080】

図6(A):試料(7)の構成では、第1コアシート42と第3コアシート46が低耐熱性の材料(PG700)であって、第3コアシート46は他の層に比較して厚み(50μm)が薄くなっている。

図6(B):加工工程で熱プレスをかけると、第1コアシート42と第3コアシート46が最初に軟化する。このとき、第1コアシート42はインレット20に溶着しつつ、その樹脂が流動することで、元あったビク穴45を埋めていく。このため第1コアシート42には、ICチップ26や封止樹脂27の周囲に凹みが発生する。なお、ここでは便宜上、第1コアシート42と第2コアシート44との間を大きく拡げて示しているが、実際にはプレス圧力により層間は密着している。

【0081】

図6(C):この後、第2コアシート44が軟化すると、ICチップ26や封止樹脂27の周囲に凹みが生じているため、これに追従するようなかたちで第2コアシート44にも凹みが発生し、さらに外側の第3コアシート46にも凹みが発生することになる。

【0082】

このように、第1コアシート42の厚みを充分に確保していても、材料の荷重たわみ温度が他の層(第2コアシート44)より低いと、樹脂がビク穴45に流れすぎて薄くなり、結果的に凹みの発生を抑えることができない。

【0083】

これに対し、試料(1)では第1コアシート42の荷重たわみ温度を他の層(第2コアシート44)より高くすることで、上記のような樹脂の流れ込みを抑え、表面の平坦さや平滑さを維持することができる。

【0084】

さらに本発明の発明者は、以下に示す試料(13),(14),(15)を作成し、すべて実施例に該当するとの評価を得た。

【0085】

図7は、試料(13),(14),(15)の材料特性と厚みの組み合わせを示す表である。これら試料(13),(14),(15)では、コアシート40を構成する3つの層について、第1コアシート42から第2コアシート44、第3コアシート46の順に厚みを薄くしており、厚みの考え方については試料(1)の実施例と共通している。

【0086】

〔評価結果〕

図7の「評価結果」の欄に「○」が示されているように、試料(13),(14)はいずれも表面に凹凸が発生せず、問題ないレベルであることが確認された。

ここから本発明の発明者は、図7の「考え方」の欄に示す結論を得ている。すなわち、第1コアシート42と第3コアシート46は、どちらの荷重たわみ温度が高くても、これらが第2コアシート44や外装シート60との相互関係(各層の荷重たわみ温度と厚みの関係)を守っていれば、試料(1)の実施例と同様に、問題ないレベルの平坦な製品が得られる。

【0087】

〔試料(13),(14)〕

その上で、試料(13)は、特に第1コアシート42を高耐熱性の材料(CG730:荷重たわみ温度112°C)とした点が試料(1)の実施例と異なっている。また試料(14)は、逆に第3コアシート46を高耐熱性の材料(CG730)としている。

【0088】

〔試料(15)〕

次に試料(15)は、第2コアシート44を中耐熱性の材料(PG734:荷重たわみ温度72°C)に変更しているが、他の第1コアシート42と第3コアシート46について、これらをともに高耐熱性の材料(CG730)に変更している。

【0089】

試料(15)についても、図7の「評価結果」の欄に「○」が示されているように、得られた製品の表面に凹凸は発生しておらず、問題ないレベルであった。

ここから本発明の発明者は、図7の「考え方」の欄に示す結論を得た。

すなわち、第2コアシート44として、荷重たわみ温度が比較的高いものを使用しても、問題ないレベルの製品を得ることができる。これは、第2コアシート44を中耐熱性の材料としても、相対的に他の第1コアシート42と第3コアシート46をより高耐熱性の材料とすることで、各層の相互関係を良好に維持し、試料(1)の実施例と同様に、問題ないレベルの平坦な製品が得られることを意味する。

【0090】

以上より、試料(13),(14),(15)は、いずれも実施例に該当するものとする。

【0091】

〔実施例のまとめ〕

以上の結果から、各層で以下の関係(1),(2)のいずれかに加え、関係(3)が成り立つ場合に実施例に該当することとなる。

【0092】

関係(1):第1コアシート42の荷重たわみ温度をT1、第2コアシート44の荷重たわみ温度をT2、第3コアシート46の荷重たわみ温度をT3としたとき、T2<T1<T3の関係にあり、第1コアシート42の厚みをTk1、第2コアシート44の厚みをTk2、第3コアシート46の厚みをTk3としたとき、Tk3<Tk2<Tk1の関係にある。

【0093】

関係(2):あるいは上記の関係(1)において、各層の荷重たわみ温度がT2<T3≦T1の関係にあり、厚みについてはTk3<Tk2<Tk1の関係にある。

なお、関係(2)は、以下のように2つの関係に分けてもよい。

関係(2−1):上記の関係(1)において、各層の荷重たわみ温度がT2<T3<T1の関係にあり、厚みについてはTk3<Tk2<Tk1の関係にある。

関係(2−2):上記の関係(1)において、各層の荷重たわみ温度がT2<T3=T1の関係にあり、厚みについてはTk3<Tk2<Tk1の関係にある。

【0094】

関係(3):インレット20の厚みを含むビク穴45,53全体の内法をH1とし、インレット20の厚みに封止樹脂27や補強板28,29が突出する厚みを加えた寸法の最小値がH2であるとしたとき、H2<H1の関係にある。

【0095】

したがって、上記の関係(1),(2),(3)が成り立つ組み合わせであれば、各層の荷重たわみ温度や厚みの数値は実施例で挙げたものに限られない。

また、各層の樹脂材料は、荷重たわみ温度の相互関係を有する組み合わせであれば、一実施形態(実施例の試料を含む)で挙げたもの以外であってもよい。

【0096】

また一実施形態で挙げたICカード10は、交通乗車証、電子マネー、身分証明書、ICタグ等として利用することができる。

【符号の説明】

【0097】

10 ICカード

20 インレット

22 フィルム基板

24 アンテナパターン

26 ICチップ

27 封止樹脂(保護部材)

28,29 補強板(保護部材)

30 スペーサシート

40 コアシート

42 第1コアシート

43 貫通孔

44 第2コアシート

45 ビク穴

46 第3コアシート

50 背面コアシート

52 貫通孔

53 ビク穴

60,70 外装シート

【技術分野】

【0001】

本発明は、非接触通信や情報処理等の機能を有したICカード及びその製造方法に関する。

【背景技術】

【0002】

この種のICカードを製造する際、ICチップが実装されたインレットの両面にそれぞれ熱可塑性のコアシートを積層し、また、コアシートの両面には高耐熱性の外装シートをそれぞれ積層した状態で、これらを加熱しながらプレス加工する先行技術が知られている(例えば、特許文献1参照。)。ICカードの内部にICチップを埋め込むため、コアシートには予め空孔が形成されているが、プレス加工により樹脂が溶融して空孔は充填されるため、完成後のICカードにはある程度の機械強度が確保されている。

【0003】

特に上記の先行技術は、ICチップの実装面側で第1のコアシート層をA層及びB層の2層に構成し、このうちインレットに近い内側には軟化温度の低いB層を配置し、外側には軟化温度の高いA層を配置している。また、実装面と反対側の面にはA層と同等に軟化温度の高い第2のコアシート層を配置している。これにより、加熱時は最初にB層を溶融させて空孔を充填し、次に両側でA層と第2のコアシート層にそれぞれ外装シートを溶着させることができるため、ICチップの埋め込み部分に凹みが発生するのを防止することができると考えられる。

【0004】

また従来は、先ずインレットとコアシートをプレス加工した後、その外側に積層した外装シートをプレス加工してICカードを製造する手法が一般的であり、プレス加工は2回に分けて行われている。これは、1回目のプレス加工時にコアシートの熱流動でICチップ等の凹凸を吸収しておき、その外側に積層した外装シートをプレス加工することで完成時の凹凸を少なくするためであるが、プレス加工を2回に分けて行うと、それだけ製造コストが高くなる。

【0005】

この点、上記の先行技術(特許文献1)は、インレットの両面にコアシートを接し、その外側に外装シートを接して、これらを1回でプレス加工しているため、製造コストの低減という意味ではある程度有効であると考えられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−205337号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述した先行技術(特許文献1)の手法は、1回のプレス加工でICカードを成型する際、主にコアシート層内での軟化温度の違いを利用して、加熱時にICチップの周囲で樹脂の流動性を高め、ICチップ部分の陥没を抑えようとするものである。しかし、ICカードの表面に生じる凹凸をより確実に抑える観点からすると、先行技術の手法は決して万全なものとはいえない。

【0008】

すなわち先行技術では、A層とB層の厚みを同じ(例えば0.15mm)としているが、A層の厚みが充分に確保されていないと、ICチップの周囲では先にインレットに近いB層が空孔を埋めて陥没するため、次にA層が軟化したときに凹みが発生してしまう。特に、ICカードの表面にリライト層等を設けて印字を施す場合、表面に高い平滑性が求められるため、僅かでも凹みが発生することは問題である。

【0009】

そこで本発明は、製造過程でプレス加工の回数を1回としつつ、完成時にICカードの表面に生じる凹凸をより確実に抑えることを課題とする。

【課題を解決するための手段】

【0010】

上記の課題を解決するため、本発明は以下の解決手段を採用する。

第1に本発明は、シート状のインレット、コアシート、及び一対の外装シートを積層した構造のICカードである。各層には樹脂材料を用いるが、材料の特性や厚みが異なる。先ずシート状のインレットは、フィルム基板の実装面にICチップが実装された形態である。またコアシートは、インレットに対して、フィルム基板の実装面及びその背面にそれぞれ溶着して積層されており、少なくともフィルム基板の実装面に対しては、予めICチップを収容する穴が形成された状態で溶着することにより、コアシートの材料がICチップの周囲に流動して穴を埋めている。このため、ICカードの完成状態で穴はなくなっている。また、一対の外装シートは結晶性樹脂シート(例えばPETシート)であり、一対の外装シートはコアシートに対して、その厚み方向で対をなす外面をそれぞれ溶着させて積層されている。

【0011】

解決手段1:上記のコアシートは、フィルム基板の実装面から外装シートに向かって順に積層された第1コアシート層、第2コアシート層及び第3コアシート層を有している。これら第1から第3コアシート層を構成する材料の荷重たわみ温度をそれぞれT1,T2,T3としたとき、T2<T1<T3の関係が成り立つ。また第1から第3コアシート層の厚みをそれぞれTk1,Tk2,Tk3としたとき、Tk3<Tk2<Tk1の関係が成り立つものとする。

【0012】

解決手段2:なお解決手段1において、荷重たわみ温度はT2<T3<T1の関係が成り立つものでもよい。

解決手段3:あるいは解決手段1において、荷重たわみ温度はT2<T3=T1の関係が成り立つものでもよい。

【0013】

上述した解決手段1,2,3によれば、ICカードの製造過程では、プレス加工を1回だけ用いればよい。すなわち、1回のプレス加工で温度が上昇していくと、コアシートの樹脂がICチップ(補強板や封止樹脂等の保護部材を含む部品全体でもよい)の周囲に流動して穴を埋めていく。このときコアシートの内部では、フィルム基板の実装面に最も近い第1コアシート層よりも、その外側(上層)に位置する第2コアシート層の方が先に軟化して流動する。この場合、第2コアシート層の樹脂が穴に流れ落ちていくが、厚みの関係から第2コアシート層には充分な厚みTk2(>Tk3)があるため、少々の樹脂が穴に流れ落ちたとしても、第2コアシート層自身の厚みが過度に減少してしまうことはない。これにより、製造過程で第2コアシート層に過度な凹みが発生するのを抑えることができる。

【0014】

この後、温度上昇に伴い第3コアシート層まで軟化すると、流動した樹脂が第2コアシート層に追従していくが、上記のように第2コアシート層には過度な凹みが発生していないため、第3コアシート層や外側の外装シートを含めて表面に問題となる凹みが発生することはない。

【0015】

解決手段4:コアシートは、第1コアシート層を厚み方向に貫通して形成された貫通孔が第2コアシート層により塞がれることで、フィルム基板の実装面側にて穴を形成するものとする。またコアシートは、インレットに対し、フィルム基板の実装面の背面に積層される背面コアシート層をさらに有している。そして、背面コアシート層を厚み方向に貫通して形成された貫通孔が背面側の外装シートにより塞がれることで、フィルム基板の背面側にて穴を形成する。

【0016】

このとき、フィルム基板の厚みに第1コアシート層及び背面コアシート層のそれぞれの厚みを加えた穴の内法をH1とし、インレットのICチップ部分(補強板や封止樹脂等の保護部材を含む部品全体でもよい)の厚み寸法の最小値がH2であるとすると、少なくともH2<H1の関係が成り立つことが好ましい。

【0017】

上記の態様であれば、予め第1コアシート層に貫通孔を形成しておくだけで、製造過程で必要となる穴をコアシートの内部に設けることができる。なお製造過程で、穴はICチップ(同じく部品全体でもよい)を収容する空間となり、この後のプレス加工により、穴はコアシートの樹脂が流動して埋められることになる。また、穴全体の内法H1を充分(少なくとも最小値H2より大)に確保することで、完成状態でICチップの部分が盛り上がるのを抑え、表面に凹凸が生じるのを防止することができる。

【0018】

解決手段5:第2に本発明のICカードの製造方法は、以下の工程を有する。

〔積層工程〕

この工程では、フィルム基板の実装面にICチップが実装されたシート状のインレットに対し、コアシートをフィルム基板の実装面及びその背面にそれぞれ積層するとともに、少なくともフィルム基板の実装面に積層される方のコアシートには予めICチップを収容する穴を形成しておき、フィルム基板の実装面及び背面にそれぞれ積層されたコアシートの厚み方向で対をなす外面にそれぞれ一対の外装シートを積層して積層体を形成する。このときコアシートは、実装面にICチップが実装されている。またコアシートには、予めICチップを収容する穴が形成されているため、積層体を形成すると、ICチップは穴に収容された状態となる。

【0019】

〔加工工程〕

この工程では、積層体を加熱しながら厚み方向にプレス加工することにより、フィルム基板の実装面及び背面にそれぞれコアシートを溶着させ、この溶着に伴い少なくともフィルム基板の実装面側ではコアシートをICチップの周囲に流動させて穴を埋めるとともに、一対の外装シートにそれぞれコアシートを溶着させる。

【0020】

特に上記の積層工程では、外装シートとして結晶性樹脂シート(例えばPETシート)を使用し、コアシートとして、フィルム基板の実装面から外装シートに向かって順に第1コアシート層、第2コアシート層及び第3コアシート層が積層されており、第1から第3コアシート層を構成する材料の荷重たわみ温度をそれぞれT1,T2,T3としたとき、T2<T1<T3の関係が成り立つものとする。また、第1から第3コアシート層の厚みをそれぞれTk1,Tk2,Tk3としたとき、Tk3<Tk2<Tk1の関係が成り立つものとする。

【0021】

解決手段6:なお解決手段5において、荷重たわみ温度はT2<T3<T1の関係が成り立つものでもよい。

解決手段7:あるいは解決手段5において、荷重たわみ温度はT2<T3=T1の関係が成り立つものでもよい。

【0022】

解決手段5,6,7の製造方法によれば、その加工工程で積層体の温度が上昇していくと、少なくともフィルム基板の実装面側ではコアシートの樹脂がICチップの周囲に流動して穴を埋めていく。このときコアシートの内部では、フィルム基板の実装面に最も近い第1コアシート層よりも、その外側(上層)に位置する第2コアシート層の方が先に軟化して流動する。この場合、第2コアシート層の樹脂が穴に流れ落ちていくが、厚みの関係から第2コアシート層には充分な厚みTk2(>Tk3)があるため、少々の樹脂が穴に流れ落ちたとしても、第2コアシート層自身の厚みが過度に減少してしまうことはない。これにより、加工工程で第2コアシート層に過度な凹みが発生するのを抑えることができる。

【0023】

この後、温度上昇に伴い第3コアシート層まで軟化すると、流動した樹脂が第2コアシート層に追従していくが、上記のように第2コアシート層には過度な凹みが発生していないため、第3コアシート層や外側の外装シートを含めて表面に問題となる凹みが発生することはない。

【発明の効果】

【0024】

本発明のICカード及びその製造方法によれば、製造過程で形成した積層体に対して1回のプレス加工を行うだけでよいため、プレス加工を2回に分けて行う方法よりも大幅に工数を削減することができる。また、完成したICカードの表面に凹凸が発生するのを抑えることができるため、効率よく高品質なICカードを製造することができる。

【図面の簡単な説明】

【0025】

【図1】一実施形態のICカードの構成を示す分解斜視図である。

【図2】ICカードの製造過程と完成状態での層構造を示す縦断面図(図1のII−II線に沿う断面図)である。

【図3】複数の試料(1)〜(6)の具体例を示す表である。

【図4】複数の試料(7)〜(12)の具体例を示す表である。

【図5】試料(2)の構成で凹みが生じる原理を模式的に解説した断面図である。

【図6】試料(7)の構成で凹みが生じる原理を模式的に解説した断面図である。

【図7】試料(13),(14),(15)の材料特性と厚みの組み合わせを示す表である。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態について図面を参照しながら説明する。

図1は、一実施形態のICカード10の構成を示す分解斜視図である。完成状態のICカード10は、例えばJISやISOの規格に準拠した非接触ICカードとしての用途に適している。

【0027】

〔インレット〕

ICカード10は、その内部にインレット20を有しており、このインレット20に例えば無線通信や情報処理の機能を果たす要素が組み込まれている。インレット20はフィルム基板22を有しており、このフィルム基板22にアンテナパターン24やICチップ26等が搭載されている。

【0028】

〔フィルム基板〕

フィルム基板22は、例えばPET(ポリエチレンテレフタレート)、PEN(ポリエチレンナフタレート)、PET−G(非結晶性ポリエステル)等で形成されている。フィルム基板22上には、例えばその周縁に沿って上記のアンテナパターン24が形成されている。なお、アンテナパターン24は1重のループ状であってもよいし、複重のループコイル状であってもよい。アンテナパターン24は、アルミ箔や銅箔をフィルム基板22に貼り付け、エッチングでループ形状を形成する方法、スクリーン印刷にて銀ペーストを印刷してループ形状を形成する方法、ワイヤーを引き回してループ形状を形成する方法、アンテナパターン用の転写箔を転写させてループ形状を形成する方法等を用いて形成することができる。アンテナパターン24の線幅は、例えば約0.5〜1.0mm程度である。

【0029】

〔ICチップ〕

ICチップ26は、フィルム基板22の表面に実装された状態で、アンテナパターン24に接続されている。ICチップ26は、CPUやRAM、ROM、EEPROM等の半導体集積回路を搭載したチップ部品であり、フィルム基板22とともにインレット20の一部を構成する。

【0030】

〔保護部材〕

図1には示されていないが、ICチップ26はフィルム基板22の実装面上に盛られた封止樹脂で覆われており、その上面に補強板28(SUS板)が設置されている。同様に、フィルム基板22の背面にも封止樹脂が盛られており、その下面に補強板29(SUS板)が設置されている。フィルム基板22の背面にICチップ26は実装されていないが、補強板29を配置することでICチップ26の保護が強化されている。なお、図1には矩形状の補強板28,29が示されているが、これら補強板28,29は円形状(円盤状)であってもよい。この場合、封止樹脂も円形状(マウンド状)に盛られることになる。なお、補強板28,29や封止樹脂等からなる保護部材もまた、ICチップ26とともにインレット20の一部を構成している。

【0031】

本実施形態では、インレット20が枠形状のスペーサシート30に嵌め込まれた状態で配置されている。スペーサシート30は、インレット20の外形サイズをICカード10の外形サイズと合致させる目的で用いられる。これにより、インレット20の外側で層厚が薄くなるの防止することができる。スペーサシート30はフィルム基板22と同等の材料で、かつ、同じ厚みを有したシートである。これにインレット20の外形とほぼ同じ大きさの開口を形成し、この開口内にインレット20が嵌め込まれている。なお、インレット20の外形サイズがICカード10の外形サイズとほぼ同じであれば、スペーサシート30を用いる必要はない。

【0032】

〔コアシート〕

ICカード10の完成状態で、インレット20はコアシート40と背面コアシート50の内部に収容される。具体的には、インレット20の実装面側には3層構造をなすコアシート40が配置されており、その背面側には単層の背面コアシート50が配置されている。3層構造をなすコアシート40は、実装面側から順に第1コアシート42、第2コアシート44及び第3コアシート46を含んでいる。このうち、インレット20の実装面に接する第1コアシート42には貫通孔43が形成されており、この貫通孔43は、ICチップ26やその周囲の封止樹脂(図1には示さず)、補強板28を収容できるだけの大きさを有している。同様に、背面コアシート50にも貫通孔52が形成されており、この貫通孔52は図示しない封止樹脂及び背面の補強板29を収容できるだけの大きさを有している。なお、ICカード10の完成状態では、これら貫通孔43,52はコアシート40及び背面コアシート50の熱変形(流動後の固化)によって埋められる。また、上記のように補強板28,29を円形状とした場合、貫通孔43,52は円形状に形成される。

【0033】

〔外装シート〕

コアシート40の上層及び背面コアシート50の下層には、それぞれ外装シート60,70が積層されている。本実施形態において、外装シート60,70は結晶性樹脂シートとし、使用材料はPETとする。外装シート60,70は、図示しない印刷シートとオーバーシートの2層構造であってもよい。いずれの場合も、印刷シートが内層に位置し、オーバーシートが外層に位置する。印刷シートは、材料に白色顔料が添加されることで印刷に適した層となり、このような印刷シートには、文字や図形、絵柄等を形成することができる。またオーバーシートは、印刷シートを保護する透明又は半透明のシートである。

本実施形態では、外装シート60の表面にリライト層が形成されている。リライト層は、例えばサーマルヘッダを用いた文字情報等の印字と消去に適している。

【0034】

〔製造方法〕

図2は、ICカード10の製造過程と完成状態での層構造を示す縦断面図(図1のII−II線に沿う断面図)である。図2では便宜上、各材料の厚みを実際よりも誇張して示しており、図示されている厚みの比率は正確でない。各材料の好適な厚みは実施例とともに後述するものとする。ここでは先ず、ICカード10の製造方法の一例について説明する。

【0035】

〔積層工程〕

図2(A):先ず、インレット20の実装面側に第1コアシート42を積層する。このとき第1コアシート42には、予め上記の貫通孔43が形成されているものとする。第1コアシート42の材料は、例えば耐熱PET−Gとする。また、インレット20の背面側にも、例えば耐熱PET−Gを材料とする背面コアシート50を積層する。背面コアシート50にもまた、予め上記の貫通孔52が形成されている。

【0036】

次に、インレット20の実装面側で第1コアシート42の外側(上層)に第2コアシート44を積層する。第2コアシート44の材料は、第1コアシート42よりも低融点のPET−Gとする。さらに、第2コアシート44の外側(上層)に第3コアシート46を積層する。第3コアシート46の材料は、耐熱PET−Gとする。

【0037】

そして、第3コアシート46の外側(上層)と背面コアシート50の外側(下層)には、それぞれ外装シート60,70を積層する。外装シート60,70の材料は、上記のように結晶性樹脂(高耐熱)のPETとする。

【0038】

〔使用材料〕

コアシート40及び背面コアシート50には、PET−Gの他にPC(ポリカーボネート)混入PET−G、PVC(ポリビニルクロライド)等を使用してもよい。

なお外装シート60,70には、PETの他にPBT(ポリブチレンテレフタレート)、PC混入PET−G等を使用してもよい。

【0039】

図2(B):積層工程を経て積層体が形成されると、第1コアシート42の貫通孔43は天井を塞がれ、実装面側のビク穴45となる。また、背面コアシート50の貫通孔52も底を塞がれ、背面側のビク穴53となる。このとき実装面側のビク穴45には、ICチップ26とともに封止樹脂27及び補強板28が収容されている。また背面側のビク穴53には、封止樹脂27及び補強板29が収容されている。

【0040】

〔ビク穴内法〕

ビク穴45,53は、インレット20を挟んで一続きとなる形状を有している。例えば、補強板28,29が円形状である場合、ビク穴45,53は直径Dの中空な円筒形状をなす。また、図1に示されるように補強板28,29が矩形状である場合、ビク穴45,53は長辺D(短辺<D)を持つ中空の角柱形状となる。いずれの場合も、ビク穴45,53を一続きとしたときの厚み方向の内法H1は、インレット20の厚みに第1コアシート42及び背面コアシート50のそれぞれの厚みを加えた寸法となる。

【0041】

〔ICチップ部厚み寸法〕

一方、ビク穴45,53に収容されるICチップ26部全体(封止樹脂27及び補強板28,29を含む全体)の厚み寸法は、フィルム基板22の厚みと、その実装面及び背面からそれぞれ突出する各補強板28,29までの厚み(実装高さ)の合計となる。この厚み寸法はある程度の公差(許容誤差)を有しており、製品によって厚み寸法は最小値H2から最大値H3までの範囲内でばらつく。本実施形態では、厚み寸法の最小値H2が例えば400μmであるとする。

【0042】

〔加工工程〕

図2(B)に示される積層体をプレス装置にかけ、1回の工程で加熱しながら厚み方向にプレス加工する。プレス条件は、例えば以下の通りである。

プレス装置:ホット・コールドプレス単段型(VH1−1619 北川精機株式会社製)

最大圧力 :12.5kg/cm2(12.258hPa)

プレス時間:40分

プレス温度:130°C

【0043】

〔完成状態〕

図2(C):加工工程を経てICカード10が製造されると、積層体の状態で存在していたビク穴45,53は、第1コアシート42や第2コアシート44、背面コアシート50の流動により埋められて消失する。これにより、ICカード10の完成時には、ICチップ26が封止樹脂27や補強板28,29と一緒にコアシート40,50の内部に収容された状態となる。また、各層間では樹脂同士が溶着した状態となっている。

【0044】

完成したICカード10で問題となるのは、ICチップ26の部分に凹凸が存在することである。このような凹凸は主に、積層体の状態で形成されていたビク穴45,53が原因であると考えられる。凹凸をなくそうとすると、先にインレット20とコアシート40,50だけの積層体を1回目でプレス加工し、得られた中間体に後から外装シート60,70を積層して2回目のプレス加工を行う必要があるが、これではプレス加工を2回に分けて行うため製造工数が増えてしまう。

【0045】

この点について本発明の発明者は、コアシート40や背面コアシート50、外装シート60,70の各層に用いる材料の特性と厚みの関係を最適化することで、1回のプレス加工だけでICカード10を製造しても、その完成時において表面の凹凸が良好に抑えられることを確認している。材料の特性は「荷重たわみ温度」を主な指標とするものとし、「荷重たわみ温度」は、その数値が高いものほど高耐熱の材料であることを意味している。以下、複数の試料について具体的に説明する。

【0046】

図3及び図4は、各層に用いる材料の特性と厚みの関係を様々に変化させて作成した複数の試料(1)〜(12)の具体例を示す表である。これら表中の左端カラムにある「積層名」の見出しは、ICカード10の製造に用いられるインレット20やコアシート40、背面コアシート50、外装シート60,70の各層に対応する。左から2番目のカラムには各層に使用した材料が一般名称又は製品名にて示されている。

【0047】

〔荷重たわみ温度〕

左から3番目のカラムに示す「荷重たわみ温度」は、使用材料に依存した特性であり、表中の数値は、材料が熱により流動状態となる温度(°C)を示している。具体的には、使用材料別に以下の特性を有する。

使用材料:PG700(太平化学製品株式会社製),荷重たわみ温度:65°C(低耐熱性)

使用材料:CG734(太平化学製品株式会社製),荷重たわみ温度:72°C(中耐熱性)

使用材料:CG730(太平化学製品株式会社製),荷重たわみ温度:112°C(高耐熱性)

なお、高耐熱性のCG730は、試料(1)〜(12)では用いていないが、後述の試料(13)〜(15)で用いられている。また外装シート60,70の使用材料であるPET(製品名:W400J,三菱樹脂株式会社製)には、CG730よりも荷重たわみ温度が高いものを使用している。

【0048】

〔荷重たわみ温度の設定〕

図3に示される試料(1)〜(6)は、いずれも第2コアシート44に荷重たわみ温度が比較的低い材料(PG700:65°C)を用いており、その他の第1コアシート42、第3コアシート46及び背面コアシート50には荷重たわみ温度が比較的中程度の材料(PG734:72°C)を用いている。

【0049】

一方、図4に示される試料(7)〜(12)は、いずれも第1コアシート42と第3コアシート46には荷重たわみ温度が比較的低い材料(PG700:65°C)を用いているが、その中間層に位置する第2コアシート44、そしてインレット20の背面側に位置する背面コアシート50には、荷重たわみ温度が比較的中程度の材料(PG734:72°C)を用いている。

なお、全ての試料(1)〜(12)において、インレット20(スペーサシート30)には荷重たわみ温度が比較的中程度の材料(PG734:72°C)を用いている。

【0050】

〔厚みの設定〕

また図3及び図4の表中、右側6つのカラムには、それぞれ試料(1)〜(6)、試料(7)〜(12)において設定された各層の厚み(μm)が示されている。全ての試料(1)〜(12)において、インレット20の厚みは同じ(50μm)に設定されている。また背面コアシート50についても、全ての試料(1)〜(12)で厚みは同じ(200μm)に設定されており、外装シート60,70についても全ての試料(1)〜(12)で厚みは同じ(100μm)に設定されている。したがって、ここではコアシート40の各層の厚みに着目するものとする。

【0051】

〔試料(1)〕

試料(1)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46: 50(μm)薄い

第2コアシート44:100(μm)中厚

第1コアシート42:175(μm)厚い

このように試料(1)は、インレット20の実装面から外側に向かって各層の厚みが薄くなっていく組み合わせである。

【0052】

〔試料(2)〕

試料(2)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46:100(μm)中厚

第2コアシート44: 50(μm)薄い

第1コアシート42:175(μm)厚い

このように試料(2)は、試料(1)から第2コアシート44と第3コアシート46の厚みを入れ替え、第2コアシート44の厚みを薄くした組み合わせとなっている。

【0053】

〔試料(3)〕

試料(3)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46: 50(μm)薄い

第2コアシート44:175(μm)厚い

第1コアシート42:100(μm)中厚

このように試料(3)は、試料(1)から第1コアシート42と第2コアシート44の厚みを入れ替え、第2コアシート44をより厚くした組み合わせとなっている。

【0054】

〔試料(4)〕

試料(4)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46:175(μm)厚い

第2コアシート44: 50(μm)薄い

第1コアシート42:100(μm)中厚

このように試料(4)は、試料(1)よりも第2コアシート44の厚みを薄くした試料(2)に対し、そこから第1コアシート42と第3コアシート46の厚みを入れ替えた組み合わせとなっている。

【0055】

〔試料(5)〕

試料(5)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46:100(μm)中厚

第2コアシート44:175(μm)厚い

第1コアシート42: 50(μm)薄い

このように試料(5)は、第1コアシート42と第2コアシート44の両方の厚みを薄くした組み合わせである。

【0056】

〔試料(6)〕

試料(6)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46:175(μm)厚い

第2コアシート44:100(μm)中厚

第1コアシート42: 50(μm)薄い

このように試料(6)は、試料(1)とは逆にインレット20の実装面から外側に向かって各層の厚みが厚くなっていく組み合わせであり、第1コアシート42の厚みが最も薄い。

【0057】

〔第1検討事項〕

先ず本発明の発明者は、試料(1)〜(6)について以下の検討を行った。

すなわち試料(3)〜(6)は、試料(1),(2)に比較して第1コアシート42の厚みを薄くしている(100μm又は50μm)。このため、表中の下段に示されているように、試料(3),(4)ではビク穴45の内法H1が350μm、試料(5),(6)では300μmとなり、試料(1),(2)の425μmに比較すると小さくなっている。

【0058】

一方、上述したように封止樹脂27及び補強板28,29を含むICチップ26の実装部分の厚み寸法は、その最小値H2が400μmであることから、試料(3)〜(6)ではいずれもビク穴45の内法が不充分である(400μmを超えていない)ことが分かる。その結果、第2コアシート44までで封止樹脂27や補強板28までを充分に埋めることができず、完成時にICチップ26の上部が盛り上がることとなる。したがって、試料(3)〜(6)は、いずれも評価結果が不適合(「×」)となっている。

【0059】

以上の検討結果から、ビク穴45の内法H1は、インレット20のICチップ26実装部分の最小値H2(=400μm)よりも大きくなければならないことが判明した。この結果、試料(3)〜(6)は、いずれも実施例と対比される比較例となることが分かった。

【0060】

〔第2検討事項〕

次に本発明の発明者は、第2コアシート44と第3コアシート46の厚さについて検討を行った。その結果、以下のような評価結果が得られた。

【0061】

〔評価結果〕

試料(1),(2)は、いずれもビク穴45の内法H1が400μmを超えており、第1の検討事項については条件を満たしている。その上で、完成したICカード10の表面(外装シート60の表面)に生じる凹凸について、本発明の発明者が観測を行った結果、試料(1)については凹凸がほとんど見られず、製品の使用上で問題がないレベルであることが確認された(評価結果は「○」)。一方、試料(2)については、完成した状態で表面に凹凸が生じており、製品の使用上で問題があることが確認された(評価結果は「×」)。

ここで「問題がないレベル」とは、例えば外装シート60の表面にリライト層が形成されている場合、サーマルヘッドによる印字で「かすれ」や「欠け」が生じない程度に凹凸が緩和されており、それだけ表面が滑らかであることを意味する。

【0062】

〔良好な組み合わせとプレス温度との関係〕

本発明の発明者は、試料(1),(2)の結果から以下の結論を導き出している。

〔1〕先ず、加工工程でプレス時の加熱温度が第2コアシート44の軟化点まで上昇すると、この時点で中耐熱の第1コアシート42は軟化しないため、下層のビク穴45に第2コアシート44の樹脂が流動して流れ込んでいく。

〔2〕このとき、試料(2)のように第2コアシート44の厚みを薄くしていると、その大部分がビク穴45に流れ込んでいくため、第2コアシート44自身が厚みを大きく減じてしまう。これが試料(2)において完成時の凹みを発生させる原因となる。

これに対し試料(1)は、第2コアシート44の厚みが充分(中厚)にあるため、樹脂がビク穴45に流れ込んだとしても、試料(2)のように大きく厚みを減じることがない。

〔3〕この後、加熱温度が第3コアシート46の軟化点まで上昇すると、第3コアシート46の樹脂が第2コアシート44の凹みを埋める方向に流動して凹みを緩和する。試料(1)の場合、低耐熱の第2コアシート44に生じた少々の凹みであれば、第3コアシート46の流動により補填(補償)することができる。

これに対し試料(2)では、元々の第2コアシート44に大きな凹みが生じてしまっている分、第3コアシート46による緩和が追いつかず、結果的に外装シート60の表面に凹凸が発生したものと考えられる。

【0063】

〔検証モデル〕

図5は、試料(2)の構成で凹みが生じる原理を模式的に解説した断面図である。なお図2では、インレット20及びコアシート40以外の層については図示を省略している。

【0064】

図5(A):試料(2)の構成では、第2コアシート44が低耐熱性の材料(PG700)であって、他の層に比較して厚み(50μm)が薄くなっている。

図5(B):加工工程で熱プレスをかけると、第2コアシート44が最初に軟化する。このとき第1コアシート42は軟化する前であるため、第2コアシート44に向かってビク穴45が大きく口を開けた状態となっている。このため、軟化した第2コアシート44の樹脂がビク穴45内に大きく流れ込む結果、ビク穴45の周縁に沿って第2コアシート44の上面に凹みが生じる。なお、ここでは便宜上、第1コアシート42と第2コアシート44との間を大きく拡げて示しているが、実際にはプレス圧力により層間は密着している。

【0065】

図5(C):この後、第1コアシート42及び第3コアシート46も軟化して流動するが、ビク穴45のあった箇所では先に第2コアシート44が凹んでいるため、これに追従するようなかたちで第3コアシート46にも凹みが発生することになる。

【0066】

これに対し、試料(1)では第2コアシート44に充分な厚み(100μm)を確保しているため、少々の樹脂がビク穴45に流れ込んだとしても、第2コアシート44の上面に凹みが生じるまでに至らない。これにより、表面の平坦さや平滑さを維持することができる。

【0067】

〔試料(1),(2)のまとめ〕

以上のように、第2コアシート44と第3コアシート46の厚さを検討したところ、第2コアシート44に充分な厚みを確保した方が良い結果が得られることが分かった。したがって、図3に示される試料(1)の評価結果は「○」となり、ICカード10の好適な実施例に該当することが分かった。一方、試料(2)は評価結果が「×」であり、実施例と対比される比較例となることが分かった。

【0068】

次に、図4に示される試料(7)〜(12)について説明する。上記のように試料(7)〜(12)は、いずれも第1コアシート42と第3コアシート46には低耐熱の材料(PG700:65°C)を用いているが、その中間層に位置する第2コアシート44には中耐熱の材料(PG734:72°C)を用いている。

【0069】

〔試料(7)〕

試料(7)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46: 50(μm)薄い

第2コアシート44:100(μm)中厚

第1コアシート42:175(μm)厚い

このように試料(7)は、インレット20の実装面から外側に向かって各層の厚みが薄くなっていく組み合わせであり、これは試料(1)と同じである。

【0070】

〔試料(8)〕

試料(8)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46:100(μm)中厚

第2コアシート44: 50(μm)薄い

第1コアシート42:175(μm)厚い

このように試料(8)は、試料(7)から第2コアシート44と第3コアシート46の厚みを入れ替え、第2コアシート44の厚みを薄くした組み合わせとなっており、これは試料(2)と同じである。

【0071】

〔試料(9)〕

試料(9)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46: 50(μm)薄い

第2コアシート44:175(μm)厚い

第1コアシート42:100(μm)中厚

このように試料(9)は、試料(7)から第1コアシート42と第2コアシート44の厚みを入れ替え、第2コアシート44をより厚くした組み合わせとなっており、これは試料(3)と同じである。

【0072】

〔試料(10)〕

試料(10)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46:175(μm)厚い

第2コアシート44: 50(μm)薄い

第1コアシート42:100(μm)中厚

このように試料(10)は、試料(7)よりも第2コアシート44の厚みを薄くした試料(8)に対し、そこから第1コアシート42と第3コアシート46の厚みを入れ替えた組み合わせとなっており、これは試料(4)と同じである。

【0073】

〔試料(11)〕

試料(11)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46:100(μm)中厚

第2コアシート44:175(μm)厚い

第1コアシート42: 50(μm)薄い

このように試料(11)は、第1コアシート42と第2コアシート44の両方の厚みを薄くした組み合わせであり、これは試料(5)と同じである。

【0074】

〔試料(12)〕

試料(12)では、コアシート40の各層の厚みを以下の組み合わせに設定した。

第3コアシート46:175(μm)厚い

第2コアシート44:100(μm)中厚

第1コアシート42: 50(μm)薄い

このように試料(12)は、試料(7)とは逆にインレット20の実装面から外側に向かって各層の厚みが厚くなっていく組み合わせであり、第1コアシート42の厚みが薄い。これは試料(6)と同じである。

【0075】

〔評価結果〕

以下に、図4に示される試料(7)〜(12)についての評価結果をまとめる。

本発明の発明者が観測を行った結果、いずれの試料(7)〜(12)についても評価結果は「×」(NG)となった。

【0076】

このうち試料(7)については、実施例に区分される試料(1)と同じ厚みの組み合わせであるが、試料(7)や試料(8)が「×」(NG)となる点について、本発明の発明者は以下のように結論を導き出している。

すなわち試料(7),(8)は、ビク穴45を形成する第1コアシート42を低耐熱性としているため、プレス加工時に樹脂がビク穴45に流れすぎてしまい、製造過程で第1コアシート42の層厚が過度に薄くなる。これにより、外側の第2コアシート44や第3コアシート46が内側に凹むことで、結果的に表面に凹みを発生させてしまうことになる。

【0077】

また、その他の試料(9)〜(12)の結果については、上述した試料(3)〜(6)についての検討結果(第1検討事項)と同様である。すなわち試料(9)〜(12)は、いずれもビク穴45の内法が充分でないため、プレス加工時に第2コアシート44までで封止樹脂27や補強板28までを充分に埋めることができず、完成時にICチップ26の上部が盛り上がる。

【0078】

以上より、図4に示される試料(7)〜(12)には実施例の区分に該当するものはなく、いずれも比較例に該当することとする。

【0079】

〔検証モデル〕

図6は、試料(7)の構成で凹みが生じる原理を模式的に解説した断面図である。なお図6においても、インレット20及びコアシート40以外の層については図示を省略している。

【0080】

図6(A):試料(7)の構成では、第1コアシート42と第3コアシート46が低耐熱性の材料(PG700)であって、第3コアシート46は他の層に比較して厚み(50μm)が薄くなっている。

図6(B):加工工程で熱プレスをかけると、第1コアシート42と第3コアシート46が最初に軟化する。このとき、第1コアシート42はインレット20に溶着しつつ、その樹脂が流動することで、元あったビク穴45を埋めていく。このため第1コアシート42には、ICチップ26や封止樹脂27の周囲に凹みが発生する。なお、ここでは便宜上、第1コアシート42と第2コアシート44との間を大きく拡げて示しているが、実際にはプレス圧力により層間は密着している。

【0081】

図6(C):この後、第2コアシート44が軟化すると、ICチップ26や封止樹脂27の周囲に凹みが生じているため、これに追従するようなかたちで第2コアシート44にも凹みが発生し、さらに外側の第3コアシート46にも凹みが発生することになる。

【0082】

このように、第1コアシート42の厚みを充分に確保していても、材料の荷重たわみ温度が他の層(第2コアシート44)より低いと、樹脂がビク穴45に流れすぎて薄くなり、結果的に凹みの発生を抑えることができない。

【0083】

これに対し、試料(1)では第1コアシート42の荷重たわみ温度を他の層(第2コアシート44)より高くすることで、上記のような樹脂の流れ込みを抑え、表面の平坦さや平滑さを維持することができる。

【0084】

さらに本発明の発明者は、以下に示す試料(13),(14),(15)を作成し、すべて実施例に該当するとの評価を得た。

【0085】

図7は、試料(13),(14),(15)の材料特性と厚みの組み合わせを示す表である。これら試料(13),(14),(15)では、コアシート40を構成する3つの層について、第1コアシート42から第2コアシート44、第3コアシート46の順に厚みを薄くしており、厚みの考え方については試料(1)の実施例と共通している。

【0086】

〔評価結果〕

図7の「評価結果」の欄に「○」が示されているように、試料(13),(14)はいずれも表面に凹凸が発生せず、問題ないレベルであることが確認された。

ここから本発明の発明者は、図7の「考え方」の欄に示す結論を得ている。すなわち、第1コアシート42と第3コアシート46は、どちらの荷重たわみ温度が高くても、これらが第2コアシート44や外装シート60との相互関係(各層の荷重たわみ温度と厚みの関係)を守っていれば、試料(1)の実施例と同様に、問題ないレベルの平坦な製品が得られる。

【0087】

〔試料(13),(14)〕

その上で、試料(13)は、特に第1コアシート42を高耐熱性の材料(CG730:荷重たわみ温度112°C)とした点が試料(1)の実施例と異なっている。また試料(14)は、逆に第3コアシート46を高耐熱性の材料(CG730)としている。

【0088】

〔試料(15)〕

次に試料(15)は、第2コアシート44を中耐熱性の材料(PG734:荷重たわみ温度72°C)に変更しているが、他の第1コアシート42と第3コアシート46について、これらをともに高耐熱性の材料(CG730)に変更している。

【0089】

試料(15)についても、図7の「評価結果」の欄に「○」が示されているように、得られた製品の表面に凹凸は発生しておらず、問題ないレベルであった。

ここから本発明の発明者は、図7の「考え方」の欄に示す結論を得た。

すなわち、第2コアシート44として、荷重たわみ温度が比較的高いものを使用しても、問題ないレベルの製品を得ることができる。これは、第2コアシート44を中耐熱性の材料としても、相対的に他の第1コアシート42と第3コアシート46をより高耐熱性の材料とすることで、各層の相互関係を良好に維持し、試料(1)の実施例と同様に、問題ないレベルの平坦な製品が得られることを意味する。

【0090】

以上より、試料(13),(14),(15)は、いずれも実施例に該当するものとする。

【0091】

〔実施例のまとめ〕

以上の結果から、各層で以下の関係(1),(2)のいずれかに加え、関係(3)が成り立つ場合に実施例に該当することとなる。

【0092】

関係(1):第1コアシート42の荷重たわみ温度をT1、第2コアシート44の荷重たわみ温度をT2、第3コアシート46の荷重たわみ温度をT3としたとき、T2<T1<T3の関係にあり、第1コアシート42の厚みをTk1、第2コアシート44の厚みをTk2、第3コアシート46の厚みをTk3としたとき、Tk3<Tk2<Tk1の関係にある。

【0093】

関係(2):あるいは上記の関係(1)において、各層の荷重たわみ温度がT2<T3≦T1の関係にあり、厚みについてはTk3<Tk2<Tk1の関係にある。

なお、関係(2)は、以下のように2つの関係に分けてもよい。

関係(2−1):上記の関係(1)において、各層の荷重たわみ温度がT2<T3<T1の関係にあり、厚みについてはTk3<Tk2<Tk1の関係にある。

関係(2−2):上記の関係(1)において、各層の荷重たわみ温度がT2<T3=T1の関係にあり、厚みについてはTk3<Tk2<Tk1の関係にある。

【0094】

関係(3):インレット20の厚みを含むビク穴45,53全体の内法をH1とし、インレット20の厚みに封止樹脂27や補強板28,29が突出する厚みを加えた寸法の最小値がH2であるとしたとき、H2<H1の関係にある。

【0095】

したがって、上記の関係(1),(2),(3)が成り立つ組み合わせであれば、各層の荷重たわみ温度や厚みの数値は実施例で挙げたものに限られない。

また、各層の樹脂材料は、荷重たわみ温度の相互関係を有する組み合わせであれば、一実施形態(実施例の試料を含む)で挙げたもの以外であってもよい。

【0096】

また一実施形態で挙げたICカード10は、交通乗車証、電子マネー、身分証明書、ICタグ等として利用することができる。

【符号の説明】

【0097】

10 ICカード

20 インレット

22 フィルム基板

24 アンテナパターン

26 ICチップ

27 封止樹脂(保護部材)

28,29 補強板(保護部材)

30 スペーサシート

40 コアシート

42 第1コアシート

43 貫通孔

44 第2コアシート

45 ビク穴

46 第3コアシート

50 背面コアシート

52 貫通孔

53 ビク穴

60,70 外装シート

【特許請求の範囲】

【請求項1】

フィルム基板の実装面にICチップが実装されたシート状のインレットと、

前記インレットに対して前記フィルム基板の実装面及びその背面にそれぞれ溶着して積層され、少なくとも前記フィルム基板の実装面に対しては予め前記ICチップを収容する穴が形成された状態で溶着することにより前記ICチップの周囲に流動して前記穴を埋めるコアシートと、

前記コアシートの厚み方向で対をなす外面をそれぞれ溶着させて積層された一対の外装シートとを備え、

前記外装シートが結晶性樹脂シートであり、

前記コアシートは、

前記フィルム基板の実装面から前記外装シートに向かって順に積層された第1コアシート層、第2コアシート層及び第3コアシート層を有しており、

前記第1から第3コアシート層を構成する材料の荷重たわみ温度をそれぞれT1,T2,T3としたとき、

T2<T1<T3の関係が成り立ち、

前記第1から第3コアシート層の厚みをそれぞれTk1,Tk2,Tk3としたとき、

Tk3<Tk2<Tk1の関係が成り立つ

ことを特徴とするICカード。

【請求項2】

フィルム基板の実装面にICチップが実装されたシート状のインレットと、

前記インレットに対して前記フィルム基板の実装面及びその背面にそれぞれ溶着して積層され、少なくとも前記フィルム基板の実装面に対しては予め前記ICチップを収容する穴が形成された状態で溶着することにより前記ICチップの周囲に流動して前記穴を埋めるコアシートと、

前記コアシートの厚み方向で対をなす外面をそれぞれ溶着させて積層された一対の外装シートとを備え、

前記外装シートが結晶性樹脂シートであり、

前記コアシートは、

前記フィルム基板の実装面から前記外装シートに向かって順に積層された第1コアシート層、第2コアシート層及び第3コアシート層を有しており、

前記第1から第3コアシート層を構成する材料の荷重たわみ温度をそれぞれT1,T2,T3としたとき、

T2<T3<T1の関係が成り立ち、

前記第1から第3コアシート層の厚みをそれぞれTk1,Tk2,Tk3としたとき、

Tk3<Tk2<Tk1の関係が成り立つ

ことを特徴とするICカード。

【請求項3】

フィルム基板の実装面にICチップが実装されたシート状のインレットと、

前記インレットに対して前記フィルム基板の実装面及びその背面にそれぞれ溶着して積層され、少なくとも前記フィルム基板の実装面に対しては予め前記ICチップを収容する穴が形成された状態で溶着することにより前記ICチップの周囲に流動して前記穴を埋めるコアシートと、

前記コアシートの厚み方向で対をなす外面をそれぞれ溶着させて積層された一対の外装シートとを備え、

前記外装シートが結晶性樹脂シートであり、

前記コアシートは、

前記フィルム基板の実装面から前記外装シートに向かって順に積層された第1コアシート層、第2コアシート層及び第3コアシート層を有しており、

前記第1から第3コアシート層を構成する材料の荷重たわみ温度をそれぞれT1,T2,T3としたとき、

T2<T3=T1の関係が成り立ち、

前記第1から第3コアシート層の厚みをそれぞれTk1,Tk2,Tk3としたとき、

Tk3<Tk2<Tk1の関係が成り立つ

ことを特徴とするICカード。

【請求項4】

請求項1から3のいずれかに記載のICカードにおいて、

前記コアシートは、

前記第1コアシート層を厚み方向に貫通して形成された貫通孔が前記第2コアシート層により塞がれることで前記フィルム基板の実装面側にて前記穴を形成するとともに、

前記インレットに対し、前記フィルム基板の実装面の背面に積層される背面コアシート層をさらに有し、この背面コアシート層を厚み方向に貫通して形成された貫通孔が前記外装シートにより塞がれることで前記フィルム基板の背面側にて前記穴を形成しており、

前記フィルム基板の厚みに前記第1コアシート層及び前記背面コアシート層のそれぞれの厚みを加えた前記穴の内法をH1とし、前記インレットの前記ICチップ部分の厚み寸法の最小値がH2であるとしたとき、

少なくともH2<H1の関係が成り立つ

ことを特徴とするICカード。

【請求項5】

フィルム基板の実装面にICチップが実装されたシート状のインレットに対し、前記フィルム基板の実装面及び背面にそれぞれコアシートを積層するとともに、少なくとも前記フィルム基板の実装面に積層される方の前記コアシートには予め前記ICチップを収容する穴を形成しておき、前記フィルム基板の実装面及び背面にそれぞれ積層された前記コアシートの厚み方向で対をなす外面にそれぞれ一対の外装シートを積層して積層体を形成する積層工程と、

前記積層体を加熱しながら厚み方向にプレス加工することにより、前記フィルム基板の実装面及び背面にそれぞれ前記コアシートを溶着させ、この溶着に伴い少なくとも前記フィルム基板の実装面側では前記コアシートを前記ICチップの周囲に流動させて前記穴を埋めるとともに、一対の前記外装シートにそれぞれ前記コアシートを溶着させる加工工程とを有し、

前記積層工程では、

前記外装シートとして結晶性樹脂シートを使用し、

前記コアシートとして、前記フィルム基板の実装面から前記外装シートに向かって順に第1コアシート層、第2コアシート層及び第3コアシート層が積層されており、

前記第1から第3コアシート層を構成する材料の荷重たわみ温度をそれぞれT1,T2,T3としたとき、

T2<T1<T3の関係が成り立ち、

前記第1から第3コアシート層の厚みをそれぞれTk1,Tk2,Tk3としたとき、

Tk3<Tk2<Tk1の関係が成り立つ

ことを特徴とするICカードの製造方法。

【請求項6】

フィルム基板の実装面にICチップが実装されたシート状のインレットに対し、前記フィルム基板の実装面及び背面にそれぞれコアシートを積層するとともに、少なくとも前記フィルム基板の実装面に積層される方の前記コアシートには予め前記ICチップを収容する穴を形成しておき、前記フィルム基板の実装面及び背面にそれぞれ積層された前記コアシートの厚み方向で対をなす外面にそれぞれ一対の外装シートを積層して積層体を形成する積層工程と、

前記積層体を加熱しながら厚み方向にプレス加工することにより、前記フィルム基板の実装面及び背面にそれぞれ前記コアシートを溶着させ、この溶着に伴い少なくとも前記フィルム基板の実装面側では前記コアシートを前記ICチップの周囲に流動させて前記穴を埋めるとともに、一対の前記外装シートにそれぞれ前記コアシートを溶着させる加工工程とを有し、

前記積層工程では、

前記外装シートとして結晶性樹脂シートを使用し、

前記コアシートとして、前記フィルム基板の実装面から前記外装シートに向かって順に第1コアシート層、第2コアシート層及び第3コアシート層が積層されており、

前記第1から第3コアシート層を構成する材料の荷重たわみ温度をそれぞれT1,T2,T3としたとき、

T2<T3<T1の関係が成り立ち、

前記第1から第3コアシート層の厚みをそれぞれTk1,Tk2,Tk3としたとき、

Tk3<Tk2<Tk1の関係が成り立つ

ことを特徴とするICカードの製造方法。

【請求項7】

フィルム基板の実装面にICチップが実装されたシート状のインレットに対し、前記フィルム基板の実装面及び背面にそれぞれコアシートを積層するとともに、少なくとも前記フィルム基板の実装面に積層される方の前記コアシートには予め前記ICチップを収容する穴を形成しておき、前記フィルム基板の実装面及び背面にそれぞれ積層された前記コアシートの厚み方向で対をなす外面にそれぞれ一対の外装シートを積層して積層体を形成する積層工程と、

前記積層体を加熱しながら厚み方向にプレス加工することにより、前記フィルム基板の実装面及び背面にそれぞれ前記コアシートを溶着させ、この溶着に伴い少なくとも前記フィルム基板の実装面側では前記コアシートを前記ICチップの周囲に流動させて前記穴を埋めるとともに、一対の前記外装シートにそれぞれ前記コアシートを溶着させる加工工程とを有し、

前記積層工程では、

前記外装シートとして結晶性樹脂シートを使用し、

前記コアシートとして、前記フィルム基板の実装面から前記外装シートに向かって順に第1コアシート層、第2コアシート層及び第3コアシート層が積層されており、

前記第1から第3コアシート層を構成する材料の荷重たわみ温度をそれぞれT1,T2,T3としたとき、

T2<T3=T1の関係が成り立ち、

前記第1から第3コアシート層の厚みをそれぞれTk1,Tk2,Tk3としたとき、

Tk3<Tk2<Tk1の関係が成り立つ

ことを特徴とするICカードの製造方法。

【請求項1】

フィルム基板の実装面にICチップが実装されたシート状のインレットと、

前記インレットに対して前記フィルム基板の実装面及びその背面にそれぞれ溶着して積層され、少なくとも前記フィルム基板の実装面に対しては予め前記ICチップを収容する穴が形成された状態で溶着することにより前記ICチップの周囲に流動して前記穴を埋めるコアシートと、

前記コアシートの厚み方向で対をなす外面をそれぞれ溶着させて積層された一対の外装シートとを備え、

前記外装シートが結晶性樹脂シートであり、

前記コアシートは、

前記フィルム基板の実装面から前記外装シートに向かって順に積層された第1コアシート層、第2コアシート層及び第3コアシート層を有しており、

前記第1から第3コアシート層を構成する材料の荷重たわみ温度をそれぞれT1,T2,T3としたとき、

T2<T1<T3の関係が成り立ち、

前記第1から第3コアシート層の厚みをそれぞれTk1,Tk2,Tk3としたとき、

Tk3<Tk2<Tk1の関係が成り立つ

ことを特徴とするICカード。

【請求項2】

フィルム基板の実装面にICチップが実装されたシート状のインレットと、

前記インレットに対して前記フィルム基板の実装面及びその背面にそれぞれ溶着して積層され、少なくとも前記フィルム基板の実装面に対しては予め前記ICチップを収容する穴が形成された状態で溶着することにより前記ICチップの周囲に流動して前記穴を埋めるコアシートと、

前記コアシートの厚み方向で対をなす外面をそれぞれ溶着させて積層された一対の外装シートとを備え、

前記外装シートが結晶性樹脂シートであり、

前記コアシートは、

前記フィルム基板の実装面から前記外装シートに向かって順に積層された第1コアシート層、第2コアシート層及び第3コアシート層を有しており、

前記第1から第3コアシート層を構成する材料の荷重たわみ温度をそれぞれT1,T2,T3としたとき、

T2<T3<T1の関係が成り立ち、

前記第1から第3コアシート層の厚みをそれぞれTk1,Tk2,Tk3としたとき、

Tk3<Tk2<Tk1の関係が成り立つ

ことを特徴とするICカード。

【請求項3】

フィルム基板の実装面にICチップが実装されたシート状のインレットと、

前記インレットに対して前記フィルム基板の実装面及びその背面にそれぞれ溶着して積層され、少なくとも前記フィルム基板の実装面に対しては予め前記ICチップを収容する穴が形成された状態で溶着することにより前記ICチップの周囲に流動して前記穴を埋めるコアシートと、

前記コアシートの厚み方向で対をなす外面をそれぞれ溶着させて積層された一対の外装シートとを備え、

前記外装シートが結晶性樹脂シートであり、

前記コアシートは、

前記フィルム基板の実装面から前記外装シートに向かって順に積層された第1コアシート層、第2コアシート層及び第3コアシート層を有しており、

前記第1から第3コアシート層を構成する材料の荷重たわみ温度をそれぞれT1,T2,T3としたとき、

T2<T3=T1の関係が成り立ち、

前記第1から第3コアシート層の厚みをそれぞれTk1,Tk2,Tk3としたとき、

Tk3<Tk2<Tk1の関係が成り立つ

ことを特徴とするICカード。

【請求項4】

請求項1から3のいずれかに記載のICカードにおいて、

前記コアシートは、

前記第1コアシート層を厚み方向に貫通して形成された貫通孔が前記第2コアシート層により塞がれることで前記フィルム基板の実装面側にて前記穴を形成するとともに、

前記インレットに対し、前記フィルム基板の実装面の背面に積層される背面コアシート層をさらに有し、この背面コアシート層を厚み方向に貫通して形成された貫通孔が前記外装シートにより塞がれることで前記フィルム基板の背面側にて前記穴を形成しており、

前記フィルム基板の厚みに前記第1コアシート層及び前記背面コアシート層のそれぞれの厚みを加えた前記穴の内法をH1とし、前記インレットの前記ICチップ部分の厚み寸法の最小値がH2であるとしたとき、

少なくともH2<H1の関係が成り立つ

ことを特徴とするICカード。

【請求項5】

フィルム基板の実装面にICチップが実装されたシート状のインレットに対し、前記フィルム基板の実装面及び背面にそれぞれコアシートを積層するとともに、少なくとも前記フィルム基板の実装面に積層される方の前記コアシートには予め前記ICチップを収容する穴を形成しておき、前記フィルム基板の実装面及び背面にそれぞれ積層された前記コアシートの厚み方向で対をなす外面にそれぞれ一対の外装シートを積層して積層体を形成する積層工程と、

前記積層体を加熱しながら厚み方向にプレス加工することにより、前記フィルム基板の実装面及び背面にそれぞれ前記コアシートを溶着させ、この溶着に伴い少なくとも前記フィルム基板の実装面側では前記コアシートを前記ICチップの周囲に流動させて前記穴を埋めるとともに、一対の前記外装シートにそれぞれ前記コアシートを溶着させる加工工程とを有し、

前記積層工程では、

前記外装シートとして結晶性樹脂シートを使用し、

前記コアシートとして、前記フィルム基板の実装面から前記外装シートに向かって順に第1コアシート層、第2コアシート層及び第3コアシート層が積層されており、

前記第1から第3コアシート層を構成する材料の荷重たわみ温度をそれぞれT1,T2,T3としたとき、

T2<T1<T3の関係が成り立ち、

前記第1から第3コアシート層の厚みをそれぞれTk1,Tk2,Tk3としたとき、

Tk3<Tk2<Tk1の関係が成り立つ

ことを特徴とするICカードの製造方法。

【請求項6】

フィルム基板の実装面にICチップが実装されたシート状のインレットに対し、前記フィルム基板の実装面及び背面にそれぞれコアシートを積層するとともに、少なくとも前記フィルム基板の実装面に積層される方の前記コアシートには予め前記ICチップを収容する穴を形成しておき、前記フィルム基板の実装面及び背面にそれぞれ積層された前記コアシートの厚み方向で対をなす外面にそれぞれ一対の外装シートを積層して積層体を形成する積層工程と、

前記積層体を加熱しながら厚み方向にプレス加工することにより、前記フィルム基板の実装面及び背面にそれぞれ前記コアシートを溶着させ、この溶着に伴い少なくとも前記フィルム基板の実装面側では前記コアシートを前記ICチップの周囲に流動させて前記穴を埋めるとともに、一対の前記外装シートにそれぞれ前記コアシートを溶着させる加工工程とを有し、

前記積層工程では、

前記外装シートとして結晶性樹脂シートを使用し、

前記コアシートとして、前記フィルム基板の実装面から前記外装シートに向かって順に第1コアシート層、第2コアシート層及び第3コアシート層が積層されており、

前記第1から第3コアシート層を構成する材料の荷重たわみ温度をそれぞれT1,T2,T3としたとき、

T2<T3<T1の関係が成り立ち、

前記第1から第3コアシート層の厚みをそれぞれTk1,Tk2,Tk3としたとき、

Tk3<Tk2<Tk1の関係が成り立つ

ことを特徴とするICカードの製造方法。

【請求項7】

フィルム基板の実装面にICチップが実装されたシート状のインレットに対し、前記フィルム基板の実装面及び背面にそれぞれコアシートを積層するとともに、少なくとも前記フィルム基板の実装面に積層される方の前記コアシートには予め前記ICチップを収容する穴を形成しておき、前記フィルム基板の実装面及び背面にそれぞれ積層された前記コアシートの厚み方向で対をなす外面にそれぞれ一対の外装シートを積層して積層体を形成する積層工程と、

前記積層体を加熱しながら厚み方向にプレス加工することにより、前記フィルム基板の実装面及び背面にそれぞれ前記コアシートを溶着させ、この溶着に伴い少なくとも前記フィルム基板の実装面側では前記コアシートを前記ICチップの周囲に流動させて前記穴を埋めるとともに、一対の前記外装シートにそれぞれ前記コアシートを溶着させる加工工程とを有し、

前記積層工程では、

前記外装シートとして結晶性樹脂シートを使用し、

前記コアシートとして、前記フィルム基板の実装面から前記外装シートに向かって順に第1コアシート層、第2コアシート層及び第3コアシート層が積層されており、

前記第1から第3コアシート層を構成する材料の荷重たわみ温度をそれぞれT1,T2,T3としたとき、

T2<T3=T1の関係が成り立ち、

前記第1から第3コアシート層の厚みをそれぞれTk1,Tk2,Tk3としたとき、

Tk3<Tk2<Tk1の関係が成り立つ

ことを特徴とするICカードの製造方法。

【図1】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−45266(P2013−45266A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−182181(P2011−182181)

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000162113)共同印刷株式会社 (488)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000162113)共同印刷株式会社 (488)

【Fターム(参考)】

[ Back to top ]