ICカード製造方法及びICカード

【課題】安価で生産的性がよく環境適性を改善することが可能である。

【解決手段】

予めアンテナ支持体101上に金属薄膜層104を設けたアンテナ基材100を用い、少なくともアンテナ支持体101を残し、金属薄膜層104を含む層をアンテナ形状にハーフカットし、アンテナ形状にハーフカットして得られるアンテナ部110のみをカード基材120に転写し、転写したアンテナ部110へICチップを接続してICモジュール113を作成し、ICモジュール113上にカバーシート140を貼り付けた。

【解決手段】

予めアンテナ支持体101上に金属薄膜層104を設けたアンテナ基材100を用い、少なくともアンテナ支持体101を残し、金属薄膜層104を含む層をアンテナ形状にハーフカットし、アンテナ形状にハーフカットして得られるアンテナ部110のみをカード基材120に転写し、転写したアンテナ部110へICチップを接続してICモジュール113を作成し、ICモジュール113上にカバーシート140を貼り付けた。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、偽造、変造防止等の安全性(セキュリティ)が要求される個人情報等を記憶するICカードに適用して好適なICカード製造方法及びICカードに関する。

【背景技術】

【0002】

身分証明書カード(IDカード)やクレジットカードなどには、従来磁気記録方式によりデータを記録する磁気カードが広く利用されてきた。しかしながら、磁気カードはデータの書き換えが比較的容易にできるため、データの改ざん防止が十分でないこと、磁気のため外的な影響を受けやすく、データの保護が十分でないこと、さらに記録できる容量が少ないなどの問題点があった。

【0003】

IDカードには、例えば表面に顔画像と記載情報を有し、裏面に筆記具等により記入することができる筆記層を設けたものがある。このようなIDカードは、最近の昇華印刷技術の進歩により、簡単かつ安価に作れるようになり、この数年急速に普及してきているが、本格的な普及には至っていない。

【0004】

IDカードの内部には、ICチップが内蔵されており、コスト高の点が本格的な普及には至っていない最大の阻害要因として挙げられている。また、普及しないので量産ができずに高価となり、高価であるから普及しないという悪循環のサイクルに入っている。

【0005】

一方、量的な問題はカードを安価に安定して作る技術がまだ確立されていないことも一因となっている。従来のICカードの作成方法としては、例えば、比較的厚さがあり、上下の樹脂モールドで作成されたカバーの中にIC部品と無線アンテナを収納し、上下カバーの接合面を熱で溶かして接着することにより作成されるもの、或いは、シート材に溝を削って、この溝の中にIC部品と無線アンテナを収納してこれを樹脂で封止し、その上に受像層保持用のシート材を接着することにより作成されるものがある。無線アンテナとしては、銅やアルミ素材の金属箔をアンテナ形状にエッチング処理液による溶解でアンテナ形状の作成したもの、カーボン粒子や銀粒子を樹脂に混合したインキを印刷でアンテナ形状に作成したもの、銅線をアンテナコイル状に巻いて作成したもの、等が多く用いられている。

【0006】

ICカードを安価に大量に安全に普及するため、さまざまな試みが行われている。しかしながら、さまざまな用途に使用され普及しつつある中、さらに安価で生産性がよく、また、環境に配慮した工夫が必要とされてきた。しかしながら、カーボン粒子や銀粒子を樹脂に混合したインキを印刷でアンテナ形状に作成する方式は、印刷のため比較的生産性は高いが、銀粒子が高価であること、またカーボンインキはコストは安価であるが、印刷に用いるインキは粒子以外にバインダーとして樹脂等を含有しているため、近年の大容量化するICモジュールに対するアンテナとしての電気的な性能が低いという欠点がある。

【0007】

銅線をアンテナコイル状に巻いて作成したものについては、例えば特開2002−74298に開示されているように、金属の細い線材を同一面上でリング状に捲回したものが使用されている。

【特許文献1】特開2002−74298(第1頁〜第7頁、図1〜図5)

【発明の開示】

【発明が解決しようとする課題】

【0008】

特許文献1に記載のものは、前記2方式に比べ、比較的電気的性能は優れているが、1個ずつアンテナコイル状に巻く必要があり生産性の改善が必要とされている。銅やアルミ素材の金属箔をアンテナ形状にエッチング処理液による溶解でアンテナ形状の作成する方式は、強アルカリ性溶液や強酸性溶液を用いる必要があり、製造設備が大型化し生産性が低いだけでなく、近年の世界動向である環境に対する意識変化においても、扱いづらいものになってきている。さまざまな改良として、エッチング処理液を用いず、アンテナを再転写する方法も提案されているが、単にアンテナを再転写するだけでは、金属アンテナにバリがでるなどきれいに転写できず、特に複数回ターンさせたアンテナでは、隣接するアンテナと接触しショートするなど問題があった。

【0009】

この発明は、かかる点に鑑みてなされたもので、安価で生産性がよく環境適性を改善することが可能なICカード製造方法及びICカードを提供することを目的としている。

【課題を解決するための手段】

【0010】

前記課題を解決し、かつ目的を達成するために、この発明は、以下のように構成した。

【0011】

請求項1に記載の発明は、予めアンテナ支持体上に金属薄膜層を設けたアンテナ基材を用い、

少なくとも前記アンテナ支持体を残し、前記金属薄膜層を含む層をアンテナ形状にハーフカットし、

前記アンテナ形状にハーフカットして得られるアンテナ部のみをカード基材に転写し、

前記転写したアンテナ部へICチップを接続してICモジュールを作成し、

前記ICモジュール上にカバーシートを貼り付けたことを特徴とするICカード製造方法である。

【0012】

請求項2に記載の発明は、前記アンテナ基材は、予めアンテナ支持体上に、離型層、接着層、金属薄膜層、接着層をこの順に設けた構成であることを特徴とする請求項1に記載のICカード製造方法である。

【0013】

請求項3に記載の発明は、前記アンテナ形状と略同一に加圧、加熱して転写することを特徴とする請求項1または請求項2に記載のICカード製造方法である。

【0014】

請求項4に記載の発明は、アンテナ基材の少なくともアンテナ支持体を残し金属薄膜層を含む層をアンテナ形状にハーフカットして得られるアンテナ部と、

前記アンテナ部のみが転写されたカード基材と、

前記転写したアンテナ部へICチップを接続して作成されたICモジュールと、

前記ICモジュール上に貼り付けられたカバーシートと

を有することを特徴とするICカードである。

【発明の効果】

【0015】

前記構成により、この発明は、以下のような効果を有する。

【0016】

請求項1及び請求項4に記載の発明によれば、予めアンテナ支持体上に金属薄膜層を設けたアンテナ基材を用い、少なくともアンテナ支持体を残し、金属薄膜層を含む層をアンテナ形状にハーフカットし、アンテナ形状にハーフカットして得られるアンテナ部のみをカード基材にバリがでることなく転写でき、隣接するアンテナと接触しショートするなどの問題もない。また、転写したアンテナ部へICチップを接続してICモジュールを作成し、ICモジュール上にカバーシートを貼り付けることで、金属薄膜層をエッチング等のウエット処理が要らないため、設備の簡略化、カード構成の簡略化が可能で、安価で生産性がよく環境適性を改善することができる。

【0017】

請求項2に記載の発明によれば、アンテナ基材は、予めアンテナ支持体上に、離型層、接着層、金属薄膜層、接着層をこの順に設けた構成であり、金属薄膜層を含む層をアンテナ形状にハーフカットし、アンテナ形状にハーフカットして得られるアンテナ部のみをカード基材にバリがでることなく転写できる。

【0018】

請求項3に記載の発明によれば、アンテナ形状と略同一に加圧、加熱して転写することで、アンテナ部のみをカード基材にバリがでることなく転写できる。

【発明を実施するための最良の形態】

【0019】

以下、この発明のICカード製造方法及びICカードを、図面に基づいて詳細に説明するが、この発明は、この実施の形態に限定されない。また、この発明の実施の形態は、発明の最も好ましい形態を示すものであり、この発明は、これに限定されない。

【0020】

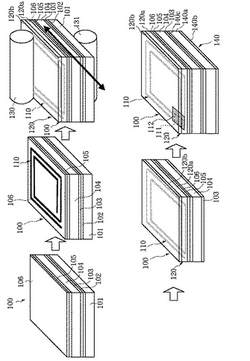

図1はICカードの層構成と製造方法を示す図、図2はアンテナ形状にハーフカットする状態を示す図、図3はアンテナ部のみをカード基材に転写する状態を示す図、図4は転写したアンテナ部を示す図、図5はアンテナ部へICチップを接続する状態を示す図、図6はICモジュール上にカバーシートを貼り付ける状態を示す図である。

【0021】

この実施の形態では、アンテナ基材100が予めアンテナ支持体101上に、離型層102、接着層103、金属薄膜層104、中間層105、接着層106をこの順に設けた構成である。このアンテナ基材100を用い、図2に示すように、打ち抜き下敷き200の上にアンテナ基材100を置き、上方から打ち抜き刃201を打ち抜き下敷き200の方向へ押圧する。この打ち抜き刃201によってアンテナ基材100は少なくともアンテナ支持体101を残し、金属薄膜層104を含む層をアンテナ形状にハーフカットしてアンテナ部110が得られる。

【0022】

次に、図3に示すように、アンテナ領域部のみをカード基材120に転写する。カード基材120は、カード支持体120aと、受像層120bと有する。この転写は、予めアンテナと略同一に凹凸を設けた転写ロール130,131を用いて、アンテナと略同一に加圧、加熱して転写し、図4に示すように、アンテナ領域部のみをカード基材120にバリがでることなく転写できる。

【0023】

そして、図5に示すように、転写したアンテナ領域部へICチップ111を接続し、ICチップ111に補強構造物112を接続してICモジュール113を作成する。ICモジュール113上にカバーシート140を貼り付ける。このカバーシート140は、シート支持体140aと筆記層140bと、接着層140cを有する。

【0024】

この発明は、予めアンテナ支持体101上に金属薄膜層104を設けたアンテナ基材100を用い、少なくともアンテナ支持体101を残し、金属薄膜層104を含む層をアンテナ形状にハーフカットし、アンテナ形状にハーフカットして得られるアンテナ領域部のみをカード基材120にバリがでることなく転写でき、隣接するアンテナと接触しショートするなどの問題もない。また、転写したアンテナ領域部へICチップ111を接続してICモジュール113を作成し、ICモジュール113上にカバーシート140を貼り付け、金属薄膜層をエッチング等のウエット処理が要らないため、設備の簡略化、カード構成の簡略化が可能で、安価で生産性がよく環境適性を改善することができる。

【0025】

次に、この発明の構成を詳細に説明する。

【0026】

<アンテナ基材>

アンテナ基材は、特に制限がなく用いることができる。アンテナ支持体は、ポリエステル樹脂,ポリエチレンナフタレート(PEN),ABS樹脂,ポリイミド樹脂,塩化ビニル樹脂等の樹脂シート、熱転写紙,上質紙,アート紙,コート紙等の紙、などを用いることができる。

【0027】

アンテナ材料としての金属薄膜層は、電気的な性能が高いものが好ましく、金属箔よりなることが好ましい。金属箔としては、アルミニウム箔、銅箔、ステンレス鋼箔、チタン箔、錫箔等から選ばれる少なくとも1種を使用することができる。これらの中でも、経済性、汎用性、信頼性の観点から、アルミニウム箔を用いるのが最も好ましい。ここで、アルミニウム箔とは、純アルミニウム箔に限定されるものではなく、アルミニウム合金箔も含む。

【0028】

金属箔をアンテナ支持体に設ける際に接着剤を介することが好ましい。接着剤は、一般に使用されている樹脂材を制限なく用いることができる。エポキシ系、ウレタン系、シリコーン系、シアノアクリレート系、ニトリルゴム等の合成ゴム系、UV硬化型、ホットメルト、嫌気性、セルロース系接着剤、酢酸ビニル系接着剤等の接着剤、を用いることができる。これらの接着剤は、単独、または、複数用いることができる。好ましくは、ウレタン系、エポキシ系接着剤が用いられる。より好ましくは弾性エポキシ接着剤が用いられる。

【0029】

転写を行うことから、アンテナ支持体と接着剤の間に離形層を設けることが好ましい。剥離層としては、高ガラス転移温度を有するアクリル樹脂、ポリビニルアセタール樹脂、ボリビニルブチラール樹脂などの樹脂、ワックス類、シリコーンオイル類、フッ素化合物、水溶性を有するポリビニルピロリドン樹脂、ポリビニルアルコール樹脂、Si変性ポリビニルアルコール、メチルセルロース樹脂、ヒドロキシセルロース樹脂、シリコーン樹脂、パラフィンワックス、アクリル変性シリコーン、ポリエチレンワックス、エチレン酢酸ビニルなどの樹脂が挙げられ、他にポリジメチルシロキサンやその変性物、例えばポリエステル変性シリコーン、アクリル変性シリコーン、ウレタン変性シリコーン、アルキッド変性シリコーン、アミノ変性シリコーン、エポキシ変性シリコーン、ポリエーテル変性シリコーン等のオイルや樹脂、またはこの硬化物、等が挙げられる。他のフッ素系化合物としては、フッ素化オレフィン、パーフルオロ燐酸エステル系化合物が挙げられる。好ましいオレフィン系化合物としては、ポリエチレン、ポリプロピレン等の分散物、ポリエチレンイミンオクタデシル等の長鎖アルキル系化合物等が挙げられる。これらの離型剤で溶解性の乏しいものは分散するなどして用いることができる。この離型層は、離型層の膜厚は特に限定されないが、好ましくは0.000g/m2〜3.00g/m2であり、より好ましくは0.000005g/m2〜2.00g/m2であり、さらに好ましくは0.00001g/m2〜2.00g/m2である。

【0030】

金属薄膜層上に設ける接着層としては、熱接着剤が好ましい。熱貼着性樹脂としてエチレン酢酸ビニル樹脂、エチンエチルアクリレート樹脂、エチレンアクリル酸樹脂、アイオノマー樹脂、ポリブタジエン樹脂、アクリル樹脂、ポリスチレン樹脂、ポリエステル樹脂、オレフィン樹脂、ウレタン樹脂、粘着付与剤(例えばフェノール樹脂、ロジン樹脂、テルペン樹脂、石油樹脂など)などが挙げられそれらの共重合体や混合物でもよい。

【0031】

具体的には、ウレタン変性エチレンエチルアクリレート共重合体としては東邦化学工業(株)製のハイテックS−6254、S−6254B、S−3129等が市販され、ポリアクリル酸エステル共重合体としては日本純薬(株)製のジュリマーAT−210、AT−510、AT−613、互応化学工業(株)製のプラスサイズL−201、SR−102、SR−103、J−4等が市販されている。ウレタン変性エチレンエチルアクリレート共重合体とポリアクリル酸エステル共重合体の重量比は9:1から2:8が好ましく、接着層の厚みは0.1〜1.0μmが好ましい。また、この中間層に後述記載の紫外線吸収剤又は酸化防止剤、光安定化剤、帯電防止剤等の添加剤を含有してもよい。

【0032】

<金属薄膜層のハーフカット>

ハーフカットする方式は、公知のうち抜き方式を特に制限無く用いることができる。

【0033】

<カード基材及びカバーシート>

カード基材のカード支持体及びカバーシートのシート支持体としては、例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンテレフタレート/イソフタレート共重合体等のポリエステル樹脂、ポリエチレン、ポリプロピレン、ポリメチルペンテン等のポリオレフィン樹脂、ポリフッ化ビニル、ポリフッ化ビニリデン、ポリ4フッ化エチレン、エチレン−4フッ化エチレン共重合体、等のポリフッ化エチレン系樹脂、ナイロン6、ナイロン6.6等のポリアミド、ポリ塩化ビニル、塩化ビニル/酢酸ビニル共重合体、エチレン/酢酸ビニル共重合体、エチレン/ビニルアルコール共重合体、ポリビニルアルコール、ビニロン等のビニル重合体、生分解性脂肪族ポリエステル、生分解性ポリカーボネート、生分解性ポリ乳酸、生分解性ポリビニルアルコール、生分解性セルロースアセテート、生分解性ポリカプロラクトン等の生分解性樹脂、三酢酸セルロース、セロファン等のセルロース系樹脂、ポリメタアクリル酸メチル、ポリメタアクリル酸エチル、ポリアクリル酸エチル、ポリアクリル酸ブチル、等のアクリル系樹脂、ポリスチレン、ポリカーボネート、ポリアリレート、ポリイミド等の合成樹脂シート、又は上質紙、薄葉紙、グラシン紙、硫酸紙等の紙、金属箔等の単層体或いはこれら2層以上の積層体が挙げられる。

【0034】

この発明のカード基材のカード支持体及びカバーシートのシート支持体の厚みは30〜300μm望ましくは50〜200μmである。50μm以下である貼り合わせ時にシワ等を起こし問題である。

【0035】

この発明においては、隠蔽性を向上させるために白色の顔料を混入させたり、熱収縮率を低減させるためにアニール処理を行ったりして得られた150℃/30minにおける熱収縮率が縦(MD)で1.2%以下、横(TD)で0.5%以下の基材を用いることが好ましい。縦(MD)で1.2%以上、横(TD)で0.5%以上である支持体の収縮により上記した後加工が困難になることが確認された。また、支持体上に後加工上密着性向上のため易接処理を行っていても良く、チップ保護のために帯電防止処理を行っていても良い。

【0036】

具体的には、帝人デュポンフィルム株式会社製のU2シリーズ、U4シリーズ、ULシリーズ、東洋紡績株式会社製クリスパーGシリーズ、東レ株式会社製のE00シリーズ、E20シリーズ、E22シリーズ、X20シリーズ、E40シリーズ、E60シリーズQEシリーズを好適に用いることができる。

【0037】

[受像層]

カード基材には、当該カード利用者の顔画像を形成するため受像層、クッション層が設けられたものが好ましい。カード基材の表面には画像要素が設けられ、顔画像等の認証識別画像、属性情報画像、フォーマット印刷から選ばれる少なくとも一つが設けられたものが好ましい。

【0038】

受像層としては、公知の樹脂を用いることができ、例えばポリ塩化ビニル樹脂、塩化ビニルと他のモノマー(例えばイソブチルエーテル、プロピオン酸ビニル等)との共重合体樹脂、ポリエステル樹脂、ポリ(メタ)アクリル酸エステル、ポリビニルピロリドン、ポリビニルアセタール系樹脂、ポリビニルブチラール系樹脂、ポリビニルアルコール、ポリカーボネート、三酢酸セルロース、ポリスチレン、スチレンと他のモノマー(例えばアクリル酸エステル、アクリロニトリル、塩化エチレン等)との共重合体、ビニルトルエンアクリレート樹脂、ポリウレタン樹脂、ポリアミド樹脂、尿素樹脂、エポキシ樹脂、フェノキシ樹脂、ポリカプロラクトン樹脂、ポリアクリロニトリル樹脂、およびそれらの変性物などを挙げることができるが、好ましいのは、ポリ塩化ビニル樹脂、塩化ビニルと他のモノマーとの共重合体、ポリエステル樹脂、ポリビニルアセタ−ル系樹脂、ポリビニルブチラール系樹脂、スチレンと他のモノマーとの共重合体、エポキシ樹脂である。

【0039】

[クッション層]

クッション層を形成する材料としては、特願2001−1693記載の光硬化型樹脂、ポリオレフィンが好ましい。例えばポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸エチル共重合体、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、スチレン−エチレン−ブタジエン−スチレンブロック共重合体、スチレン−水素添加イソプレン−スチレンブロック共重合体、ポリブタジエンの様な柔軟性を有し、熱伝導性の低いものが適する。

【0040】

クッション層とは、支持体と画像を受容する受像層の間に位置し、ICモジュール等の電子部品による凹凸影響を緩和する役割をはたす軟質の樹脂層を意味する。クッション層は、受像層と電子部品の間にクッション層を有する形態であれば特に制限はないが、支持体の片面もしくは両面上に塗設あるいは貼合されて、形成されることが特に好ましい。

【0041】

[筆記層]

筆記層は、ICカードの裏面に筆記をすることができるようにした層である。このような筆記層としては、例えば炭酸カルシウム、タルク、ケイソウ土、酸化チタン、硫酸バリウム等の無機微細粉末を熱可塑性樹脂(ポリエチレン等のポリオレフィン類や、各種共重合体等)のフィルムに含有せしめて形成することができる。特開平1−205155号公報に記載の「書き込み層」をもって形成することができる。筆記層はシート支持体における、複数の層が積層されていない方の面に形成される。

【0042】

<ICチップ>

ICチップとループアンテナとの接合は銀ペースト、銅ペースト、カーボンペースト等の導電性接着剤(日立化成工業のEN−4000シリーズ、東芝ケミカルのXAPシリーズ等)や、異方性導電フィルム(日立化成工業製アニソルム等)を用いる方法、或いは半田接合を行う方が知られているがいずれの方法を用いてもよい。

【0043】

ICチップは、半導体ウェハの厚さを薄くするための研磨加工が行われたものが好ましい。この研磨加工は、半導体ウェハの表面に回路パターンを形成した後に、回路形成面と反対側の裏面を機械研磨することによって行われる。この発明の場合には、機械研磨後にドライエッチングあるいはケミカルエッチングを施すことが好ましい。ドライエッチングとは、一般的なガスプラズマやイオンやレーザーを用いたエッチングの他に、微粒子によるエッチング等も含む。例えば、プラズマエッチング、反応性イオンエッチング、イオンミリング、サンドブラストレーザー加工等がドライエッチングに含まれる。ケミカルエッチングとは、フッ酸や硝酸などの化学薬液より処理する。

【0044】

ICチップの厚さとしては、190μm以下であることが、カード化後の凹凸が小さくなり熱転写方式による情報記録性に優れる。より好ましくは100μm以下である。また、同様にICチップを設置後のインレッットの厚みとしても、その最大値が、400μm以下であることが熱転写方式による情報記録性に優れる。

【0045】

この発明では、ICチップの耐久性向上のためICチップに補強構造物を固定する。補強構造物は、機械的強度に優れることが好ましい。強度確保のため補強構造物を厚くするとカード厚みが厚くなり、表面印画性などが低下するため補強構造物は高強度の素材が好ましい。金属、セラミック、カーボンファイバー、ガラス繊維、アラミド繊維、高弾性樹脂などが上げられる。これらより選択される、1種または複数からなる複合材料でもよい。特にヤング率100GPa以上の素材が主構造に使用されているのが好ましい。厚みとしては、10〜300μm、好ましくは、30〜200μm、さらに好ましくは、50〜150μmがよい。補強構造物の形状としては、この発明の趣旨に反しない限り、適宜用いることができる。この発明では、ICチップの湾曲に合わせた湾曲面を持つ補強構造物形状が好ましい。補強構造物形状は、単一で形成されても、複数の部材より形成されてもよい。

【0046】

<アンテナ転写>

アンテナ基材のカード基材へのアンテナ転写は、常温接着剤の場合、加圧ローラ、スタンパーなどの圧力印加装置にて転写することができる。好ましくは、熱接着剤を用い、サーマルヘッド、ヒートローラ、ホットスタンプマシンなどの加熱しながら加圧を行える手段を用い転写を行うことができる。たとえば、具体的にはホットスタンプマシーンを使用する場合、表面温度150〜300℃に加熱し、直径5cmゴム硬度85のヒートローラを用いて圧力50〜500kg/cm2で0.5〜10秒間熱をかけて転写を行うことができる。

【0047】

[カバーシートとカード基材の接着剤]

カバーシートとカード基材は接着層を形成する接着剤を介して一体化させるのが好ましい。接着剤は、一般に使用されている樹脂を制限なく用いることができる。エポキシ系、ウレタン系、シリコーン系、シアノアクリレート系、ニトリルゴム等の合成ゴム系、UV硬化型、ホットメルト、嫌気性、セルロース系接着剤、酢酸ビニル系接着剤等の接着剤、を用いることができる。これらの接着剤単独、または、複数用いることができる。好ましくは、ホットメルト接着剤をも散ることがよく、ホットメルト接着剤の主成分としては、例えばエチレン・酢酸ビニル共重合体(EVA)系、ポリエステル系、ポリアミド系、熱可塑性エラストマー系、ポリオレフィン系などが挙げられる。

【0048】

但し、カード基材がそりやすいとか、カード表面に感熱転写による画像形成のための受像層など高温加工に弱い層が設けられている場合に層がダメージを受け、或いは高温で張り合わせるためにカード基材が熱収縮等を起こし寸法及び貼り合わせ時の位置精度が劣化する等の問題点から接着剤を介して貼り合わせる場合には、80℃以下で貼り合わせることが好ましくさらには10〜80℃、さらに好ましくは20〜80であることが好ましい。

【0049】

低温接着剤の中でも具体的には反応型ホットメルト接着剤が好ましい。反応型ホットメルト接着剤(以下、反応型接着剤)は、樹脂を溶融させて接着した後、湿気を吸収して樹脂が硬化するタイプの接着剤である。その特徴として、通常のホットメルトと比較して硬化反応を有する上、それに要するだけ接着可能時間が長く、かつ接着後に軟化温度が高くなるため耐久性に富み、低温での加工に適していることが挙げられる。反応型接着剤の1例として、分子末端にイソシアネート基含有ウレタンポリマーを主成分とし、このイソシアネート基が水分と反応して架橋構造を形成するものがある。この発明に使用できる反応型接着剤としては、住友スリーエム社製TE030、TE100、日立化成ポリマー社製ハイボン4820、カネボウエヌエスシー社製ボンドマスター170シリーズ、Henkel社製Macroplast QR 3460等が挙げられる。

【0050】

反応型ホットメルト接着剤として湿気硬化型の材料で特開2000−036026、特開2000−219855、特開2000−211278、特開2000−219855、特願2000−369855で開示されている。光硬化型接着剤として特開平10−316959、特開平11−5964等が開示されている。これら接着剤のいずれも使用してもよく、この発明には制限はない材料を用いることが好ましい。

【0051】

接着剤の膜厚は、この発明の範囲であればICモジュールの電子部品と含めた厚さで10〜600μmが好ましく、より好ましくは10〜500μm、更に好ましくは10μ〜450μmである。

【0052】

<カバーシートの貼り付け方法>

この発明のカバーシートとカード基材とを一体化する製造方式としては、熱貼合法、接着剤貼合法及び射出成形法が知られているが、いずれの方法で貼り合わしてもよい。また、カバーシートとカード基材は、貼り合わせる前後いずれかにフォーマット印刷又は、情報記録を行ってもよく、オフセット印刷、グラビア印刷、シルク印刷、スクリーン印刷、凹版印刷、凸版印刷、インクジェット方式、昇華転写方式、電子写真方式、熱溶融方式等のいずれの方式によって形成することができる。

【0053】

この発明のICカードの製造方法は、少なくとも、予めアンテナ基材上に金属薄膜層を設ける工程と、少なくとも基材を残し金属薄膜層を含む層をアンテナ形状にハーフカットする工程と、アンテナ部分のみをカード基材へ転写する工程と、転写した金属薄膜アンテナ部へICモジュールを接続する工程と、常温状態では固形物又は粘調体であり、加熱状態では軟化する接着部材をカバーシートに設ける工程と、カバーシートをICモジュール上に貼り付ける工程とを有し貼り合わせる。

【0054】

固形物又は粘調体の加熱状態で軟化する接着部材とは、接着剤自身をシート状に形成し具備する方法と接着剤自身を加熱又は常温で溶融し射出成型によって貼り合わせることが好ましい。

【0055】

カバーシートとカード基材を一体化する接着可能な温度は、80℃以下であることが好ましく、より好ましくは0〜80℃、更に好ましくは20℃〜70℃である。貼り合わせ後にICカードのそり等を低減させるために冷却工程を設けることが好ましい。冷却温度は70℃以下であることが好ましく、より好ましくは−10〜70℃、更に好ましくは10〜60℃である。

【0056】

貼り合わせ時には、カード基材の表面平滑性、カバーシートとカード基材の密着性をあげるために加熱及び加圧を行うことが好ましく、上下プレス方式、ラミネート方式等で製造することが好ましい、更にはIC部品の割れを考慮して、線接触に近く、僅かなズレでも無理な曲げ力が加わるローラを避けて平面プレス型とするのが好ましい。加熱は、10〜120℃が好ましく、より好ましくは30〜100℃である。加圧は、0.1〜300kgf/cm2が好ましく、より好ましくは0.1〜100kgf/cm2である。これより圧が高いICチップが破損する。加熱及び加圧時間は好ましくは、0.1〜180secより好ましくは0.1〜120secである。

【0057】

前記接着剤貼合法や樹脂射出法で連続シートとして形成された貼り合わせた枚葉シート又は連続塗工ラミロールは、接着剤の所定硬化時間に合わした時間内放置後、認証識別画像や書誌事項を記録しても良く、その後所定のカードサイズに成形しても良い。所定のカードサイズに形成する方法としては打ち抜く方法、断裁する方法等が主に選択される。

【0058】

<ICカードの画像形成方法>

顔画像形成方法としては特に制限が無いが、通常の場合、階調を有するフルカラー画像で、例えば昇華型感熱転写記録方式、ハロゲン化銀カラー写真方式等により作製される。又、文字情報画像は二値画像よりなり、例えば溶融型感熱転写記録方式、昇華型感熱転写記録方式、ハロゲン化銀カラー写真方式、電子写真方式、インクジェット方式等により作製されている。本発明においては、昇華型感熱転写記録方式により顔画像等の認証識別画像、属性情報画像を記録することが好ましい。

【0059】

属性情報は氏名、住所、生年月日、資格等であり、属性情報は通常文字情報として記録され溶融型感熱転写記録方法が一般的である。フォーマット印刷又は、情報記録を行ってもよく、オフセット印刷、グラビア印刷、シルク印刷、スクリーン印刷、凹版印刷、凸版印刷、インクジェット方式、昇華転写方式、電子写真方式、熱溶融方式等のいずれの方式によって形成することができる。

【0060】

さらに、偽変造防止の目的では透かし印刷、ホログラム、細紋等が採用されてもよい。偽造変造防止層としては印刷物、ホログラム、バーコード、マット調柄、細紋、地紋、凹凸パターンなどで適時選択さ、可視光吸収色材、紫外線吸収材、赤外線吸収材、蛍光増白材、金属蒸着層、ガラス蒸着層、ビーズ層、光学変化素子層、パールインキ層、隣片顔料層などからなる。

【0061】

[実施例]

以下、本発明の実施例を示す。

【0062】

金属薄膜を設けたアンテナ基材を作成した。

【0063】

以下に示すとおり、離型層を設けた厚さ50μmの透明ポリエチレンテレフタレートフィルムへ、湿気硬化型ホットメルト接着剤を10μmを設け、厚さ30μmのアルミ薄膜からなる金属薄膜層を転写し一体化し、中間層、接着層をこの順に設けた。

【0064】

次いで、以下の中間層、接着層をアルミ薄膜上に設けた。

(離型層) 膜厚0.2g/m2

アニオン系界面活性剤(旭電化製、アデカコールCC−36) 1部

ポリビニルアルコール(GL−05)

(日本合成化学(株)製) 9部

水 90部

離型層は、90℃/30secの乾燥条件により塗工を行った。

(ホットメルト接着剤)

Henkel社製Macroplast QR3460(2%弾性率15kg/mm2、湿気硬化型接着剤)を使用した。

〈中間層〉 膜厚2μm

ポリビニルブチラール樹脂〔積水化学(株)製:エスレックBX−1〕

5部

タフテックスM−1913(旭化成) 3部

硬化剤 ポリイソシアネート[コロネートHX 日本ポリウレタン製]

2部

メチルエチルケトン 90部

塗布後硬化剤の硬化は、50℃、24時間で行った。

〈接着層〉 膜厚0.5μm

ウレタン変性エチレンエチルアクリレート共重合体

〔東邦化学工業(株)製:ハイテックS6254B〕 8部

ポリアクリル酸エステル共重合体〔日本純薬(株)製:ジュリマーAT510〕 2部

水 45部

エタノール 45部

塗布後、70℃/30secで乾燥を行った。

【0065】

次いで、該アンテナ基材の金属薄膜層のみを、打ち抜き刃を用い図1のようにハーフカットした。これを幅60mmの帯状に断裁しアンテナ用基材を得た。

【0066】

次いでカード基材を以下のように作成した。

【0067】

カード基材;

厚さ125μm、の白色ポリエステルシートを使用した。

【0068】

前記<カード基材>125μmにコロナ放電処理した面に下記組成の第1受像層形成用塗工液、第2受像層形成用塗工液及び第3受像層形成用塗工液をこの順に塗布乾燥して、それぞれの厚みが0.2μm、2.5μm、0.5μmになる様に積層することにより受像層を形成した。これを幅60mmの帯状に断裁しカード基材を得た。

〈第1受像層形成用塗工液〉

ポリビニルブチラール樹脂 9部

〔積水化学工業(株)製:エスレックBL−1〕

イソシアネート 1部

〔日本ポリウレタン工業(株)製:コロネートHX〕

メチルエチルケトン 80部

酢酸ブチル 10部

〈第2受像層形成用塗工液〉

ポリビニルブチラール樹脂 6部

〔積水化学工業(株)製:エスレックBX−1〕

金属イオン含有化合物(化合物MS) 4部

メチルエチルケトン 80部

酢酸ブチル 10部

〈第3受像層形成用塗工液〉

ポリエチレンワックス 2部

〔東邦化学工業(株)製:ハイテックE1000〕

ウレタン変性エチレンアクリル酸共重合体 8部

〔東邦化学工業(株)製:ハイテックS6254〕

メチルセルロース〔信越化学工業(株)製:SM15〕 0.1部

水 90部

(フォーマット印刷)

樹脂凸版印刷法により、ロゴとOPニスを順次印刷した。

【0069】

次いでホットスタンプマシーンを使用し、表面温度150℃に加熱し、直径5cmゴム硬度85のアンテナ形状に凹凸のついたヒートローラを用いて、予めハーフカットされているアンテナ基材のアンテナ位置にあわせて圧力100kg/cm2で1秒間熱をかけて転写して、ハーフカットした該アンテナ部分のみをカード基材へ転写ロールを用い再転写を行った。

【0070】

次いで、厚み50μmのICチップをアンダーフィル用接着テープ(日立化成工業;UF511)を用いアンテナへフリップチップ接合し、次いでICチップの回路面と反対側の面にSUS304からなる厚み150μmの補強板を弾性エポキシ接着剤(東邦化成製;ウルタイト1540セット)を厚み10μmとし接着した。

【0071】

次いで、以下のように作成したICカードカバーシートに、湿気硬化型接着剤を450μmの厚みに設け、貼り付けた。

【0072】

(カバーシートの作成)

カバーシートは厚さ125μm、の白色ポリエステルシートを使用した。コロナ放電処理した面に下記組成の第1筆記層形成用塗工液、第2筆記層形成用塗工液及び第3筆記層形成用塗工液をこの順に塗布乾燥して、それぞれの厚みが5μm、15μm、0.2μmになる様に積層することにより筆記層を形成した。これを幅60mmの帯状に断裁しカバーシートを得た。

〈第1筆記層形成用塗工液〉

ポリエステル樹脂〔東洋紡績(株)製:バイロン200〕 8部

イソシアネート 1部

〔日本ポリウレタン工業(株)製:コロネートHX〕

カーボンブラック 微量

二酸化チタン粒子〔石原産業(株)製:CR80〕 1部

メチルエチルケトン 80部

酢酸ブチル 10部

〈第2筆記層形成用塗工液〉

ポリエステル樹脂 4部

〔東洋紡績(株)製:バイロナールMD1200〕

シリカ 5部

二酸化チタン粒子〔石原産業(株)製:CR80〕 1部

水 90部

〈第3筆記層形成用塗工液〉

ポリアミド樹脂〔三和化学工業(株)製:サンマイド55〕 5部

メタノール 95部

図7はICカード製造装置の例である。

【0073】

ICカード製造装置209には、カバーシート140を送り出す送出軸210が設けられ、この送出軸210から送り出されるカバーシート140はガイドローラ211、駆動ローラ212に掛け渡されて供給される。送出軸210とガイドローラ211間には、アプリケーターコータ213が配置されている。アプリケーターコータ213は接着剤を所定の厚さでシートに塗工する。

【0074】

また、ICカード製造装置209には、カード基材120を送り出す送出軸214が設けられ、この送出軸214から送り出されるカード基材120はガイドローラ215、駆動ローラ216に掛け渡されて供給される。

【0075】

接着剤が塗工されたカバーシート140と、カード基材120とは離間して対向する状態から接触して搬送路218に沿って搬送される。カバーシート140と、カード基材120の離間して対向する位置には、ICチップ及び補強板がアンテナへ実装され、ICモジュール113が設けられている。

【0076】

ICチップ及び補強板は単体あるいはシートやロール状で複数で供給される。ICカード製造装置209の搬送路218中には、カバーシート140と、カード基材120の搬送方向に沿って、加熱ラミネート部219、切断部220が配置される。加熱ラミネートは真空加熱ラミネートであることが好ましい。又加熱ラミネート部219の前には保護フィルム供給部を設けても良く、搬送路218の上下に対向して配置されるのが好ましい。加熱ラミネート部219は、搬送路218の上下に対向して配置される平型の加熱ラミネート上型221と加熱ラミネート下型222とからなる。加熱ラミネート上型221と下型222は互いに接離する方向に移動可能に設けられている。加熱ラミネート部219を経た後は切断部にてシート材から所定の大きさにカットする。

【0077】

次いで、このように作成された、ICカード用のシートを、以下のICカードを打ち抜き金型装置によって、打ち抜き加工を施した。

【0078】

図8は打抜金型装置の全体概略斜視図であり、図9は打抜金型装置の主要部の正面端面図である。この打抜金型装置は、上刃310及び下刃320を有する打抜金型を有する。そして、上刃310は、外延の内側に逃げ341が設けられた打抜用ポンチ311を含み、下刃320は、打抜用ダイス321を有する。打抜用ポンチ311を、打抜用ダイス321の中央に設けられたダイス孔322に、下降させることにより、ダイス孔322と同じサイズのICカードを打ち抜く。また、このために、打抜用ポンチ311のサイズは、ダイス孔322のサイズより若干小さくなっている。

【0079】

次いで、ICカードに書誌事項、画像等プリントし、保護層を設け、電子データを書き込みICカードを作成した。

【0080】

強アルカリ性溶液や強酸性溶液を用いることなく、環境的性に優れ、カード構成が簡易で生産性の高いICカードを作成できた。

【産業上の利用可能性】

【0081】

この発明は、予めアンテナ支持体上に金属薄膜層を設けたアンテナ基材を用い、少なくともアンテナ支持体を残し、金属薄膜層を含む層をアンテナ形状にハーフカットし、アンテナ形状にハーフカットして得られるアンテナ部のみをカード基材にバリがでることなく転写でき、隣接するアンテナと接触しショートするなどの問題もない。また、転写したアンテナ部へICチップを接続してICモジュールを作成し、ICモジュール上にカバーシートを貼り付けることで、金属薄膜層をエッチング等のウエット処理が要らないため、設備の簡略化、カード構成の簡略化が可能で、安価で生産性がよく環境適性を改善することができる。

【図面の簡単な説明】

【0082】

【図1】図1はICカード製造方法を示す図である。

【図2】アンテナ形状にハーフカットする状態を示す図である。

【図3】アンテナ部のみをカード基材に転写する状態を示す図である。

【図4】転写したアンテナ部を示す図である。

【図5】アンテナ部へICチップを接続する状態を示す図である。

【図6】ICモジュール上にカバーシートを貼り付ける状態を示す図である。

【図7】ICカード製造装置の例である。

【図8】打抜金型装置の全体概略斜視図である。

【図9】打抜金型装置の主要部の正面端面図である。

【符号の説明】

【0083】

100 アンテナ基材

101 アンテナ支持体

102 離型層

103 接着層

104 金属薄膜層

105 中間層

106 接着層

110 アンテナ部

113 ICモジュール

120 カード基材

140 カバーシート

200 打ち抜き下敷き

201 打ち抜き刃

【技術分野】

【0001】

この発明は、偽造、変造防止等の安全性(セキュリティ)が要求される個人情報等を記憶するICカードに適用して好適なICカード製造方法及びICカードに関する。

【背景技術】

【0002】

身分証明書カード(IDカード)やクレジットカードなどには、従来磁気記録方式によりデータを記録する磁気カードが広く利用されてきた。しかしながら、磁気カードはデータの書き換えが比較的容易にできるため、データの改ざん防止が十分でないこと、磁気のため外的な影響を受けやすく、データの保護が十分でないこと、さらに記録できる容量が少ないなどの問題点があった。

【0003】

IDカードには、例えば表面に顔画像と記載情報を有し、裏面に筆記具等により記入することができる筆記層を設けたものがある。このようなIDカードは、最近の昇華印刷技術の進歩により、簡単かつ安価に作れるようになり、この数年急速に普及してきているが、本格的な普及には至っていない。

【0004】

IDカードの内部には、ICチップが内蔵されており、コスト高の点が本格的な普及には至っていない最大の阻害要因として挙げられている。また、普及しないので量産ができずに高価となり、高価であるから普及しないという悪循環のサイクルに入っている。

【0005】

一方、量的な問題はカードを安価に安定して作る技術がまだ確立されていないことも一因となっている。従来のICカードの作成方法としては、例えば、比較的厚さがあり、上下の樹脂モールドで作成されたカバーの中にIC部品と無線アンテナを収納し、上下カバーの接合面を熱で溶かして接着することにより作成されるもの、或いは、シート材に溝を削って、この溝の中にIC部品と無線アンテナを収納してこれを樹脂で封止し、その上に受像層保持用のシート材を接着することにより作成されるものがある。無線アンテナとしては、銅やアルミ素材の金属箔をアンテナ形状にエッチング処理液による溶解でアンテナ形状の作成したもの、カーボン粒子や銀粒子を樹脂に混合したインキを印刷でアンテナ形状に作成したもの、銅線をアンテナコイル状に巻いて作成したもの、等が多く用いられている。

【0006】

ICカードを安価に大量に安全に普及するため、さまざまな試みが行われている。しかしながら、さまざまな用途に使用され普及しつつある中、さらに安価で生産性がよく、また、環境に配慮した工夫が必要とされてきた。しかしながら、カーボン粒子や銀粒子を樹脂に混合したインキを印刷でアンテナ形状に作成する方式は、印刷のため比較的生産性は高いが、銀粒子が高価であること、またカーボンインキはコストは安価であるが、印刷に用いるインキは粒子以外にバインダーとして樹脂等を含有しているため、近年の大容量化するICモジュールに対するアンテナとしての電気的な性能が低いという欠点がある。

【0007】

銅線をアンテナコイル状に巻いて作成したものについては、例えば特開2002−74298に開示されているように、金属の細い線材を同一面上でリング状に捲回したものが使用されている。

【特許文献1】特開2002−74298(第1頁〜第7頁、図1〜図5)

【発明の開示】

【発明が解決しようとする課題】

【0008】

特許文献1に記載のものは、前記2方式に比べ、比較的電気的性能は優れているが、1個ずつアンテナコイル状に巻く必要があり生産性の改善が必要とされている。銅やアルミ素材の金属箔をアンテナ形状にエッチング処理液による溶解でアンテナ形状の作成する方式は、強アルカリ性溶液や強酸性溶液を用いる必要があり、製造設備が大型化し生産性が低いだけでなく、近年の世界動向である環境に対する意識変化においても、扱いづらいものになってきている。さまざまな改良として、エッチング処理液を用いず、アンテナを再転写する方法も提案されているが、単にアンテナを再転写するだけでは、金属アンテナにバリがでるなどきれいに転写できず、特に複数回ターンさせたアンテナでは、隣接するアンテナと接触しショートするなど問題があった。

【0009】

この発明は、かかる点に鑑みてなされたもので、安価で生産性がよく環境適性を改善することが可能なICカード製造方法及びICカードを提供することを目的としている。

【課題を解決するための手段】

【0010】

前記課題を解決し、かつ目的を達成するために、この発明は、以下のように構成した。

【0011】

請求項1に記載の発明は、予めアンテナ支持体上に金属薄膜層を設けたアンテナ基材を用い、

少なくとも前記アンテナ支持体を残し、前記金属薄膜層を含む層をアンテナ形状にハーフカットし、

前記アンテナ形状にハーフカットして得られるアンテナ部のみをカード基材に転写し、

前記転写したアンテナ部へICチップを接続してICモジュールを作成し、

前記ICモジュール上にカバーシートを貼り付けたことを特徴とするICカード製造方法である。

【0012】

請求項2に記載の発明は、前記アンテナ基材は、予めアンテナ支持体上に、離型層、接着層、金属薄膜層、接着層をこの順に設けた構成であることを特徴とする請求項1に記載のICカード製造方法である。

【0013】

請求項3に記載の発明は、前記アンテナ形状と略同一に加圧、加熱して転写することを特徴とする請求項1または請求項2に記載のICカード製造方法である。

【0014】

請求項4に記載の発明は、アンテナ基材の少なくともアンテナ支持体を残し金属薄膜層を含む層をアンテナ形状にハーフカットして得られるアンテナ部と、

前記アンテナ部のみが転写されたカード基材と、

前記転写したアンテナ部へICチップを接続して作成されたICモジュールと、

前記ICモジュール上に貼り付けられたカバーシートと

を有することを特徴とするICカードである。

【発明の効果】

【0015】

前記構成により、この発明は、以下のような効果を有する。

【0016】

請求項1及び請求項4に記載の発明によれば、予めアンテナ支持体上に金属薄膜層を設けたアンテナ基材を用い、少なくともアンテナ支持体を残し、金属薄膜層を含む層をアンテナ形状にハーフカットし、アンテナ形状にハーフカットして得られるアンテナ部のみをカード基材にバリがでることなく転写でき、隣接するアンテナと接触しショートするなどの問題もない。また、転写したアンテナ部へICチップを接続してICモジュールを作成し、ICモジュール上にカバーシートを貼り付けることで、金属薄膜層をエッチング等のウエット処理が要らないため、設備の簡略化、カード構成の簡略化が可能で、安価で生産性がよく環境適性を改善することができる。

【0017】

請求項2に記載の発明によれば、アンテナ基材は、予めアンテナ支持体上に、離型層、接着層、金属薄膜層、接着層をこの順に設けた構成であり、金属薄膜層を含む層をアンテナ形状にハーフカットし、アンテナ形状にハーフカットして得られるアンテナ部のみをカード基材にバリがでることなく転写できる。

【0018】

請求項3に記載の発明によれば、アンテナ形状と略同一に加圧、加熱して転写することで、アンテナ部のみをカード基材にバリがでることなく転写できる。

【発明を実施するための最良の形態】

【0019】

以下、この発明のICカード製造方法及びICカードを、図面に基づいて詳細に説明するが、この発明は、この実施の形態に限定されない。また、この発明の実施の形態は、発明の最も好ましい形態を示すものであり、この発明は、これに限定されない。

【0020】

図1はICカードの層構成と製造方法を示す図、図2はアンテナ形状にハーフカットする状態を示す図、図3はアンテナ部のみをカード基材に転写する状態を示す図、図4は転写したアンテナ部を示す図、図5はアンテナ部へICチップを接続する状態を示す図、図6はICモジュール上にカバーシートを貼り付ける状態を示す図である。

【0021】

この実施の形態では、アンテナ基材100が予めアンテナ支持体101上に、離型層102、接着層103、金属薄膜層104、中間層105、接着層106をこの順に設けた構成である。このアンテナ基材100を用い、図2に示すように、打ち抜き下敷き200の上にアンテナ基材100を置き、上方から打ち抜き刃201を打ち抜き下敷き200の方向へ押圧する。この打ち抜き刃201によってアンテナ基材100は少なくともアンテナ支持体101を残し、金属薄膜層104を含む層をアンテナ形状にハーフカットしてアンテナ部110が得られる。

【0022】

次に、図3に示すように、アンテナ領域部のみをカード基材120に転写する。カード基材120は、カード支持体120aと、受像層120bと有する。この転写は、予めアンテナと略同一に凹凸を設けた転写ロール130,131を用いて、アンテナと略同一に加圧、加熱して転写し、図4に示すように、アンテナ領域部のみをカード基材120にバリがでることなく転写できる。

【0023】

そして、図5に示すように、転写したアンテナ領域部へICチップ111を接続し、ICチップ111に補強構造物112を接続してICモジュール113を作成する。ICモジュール113上にカバーシート140を貼り付ける。このカバーシート140は、シート支持体140aと筆記層140bと、接着層140cを有する。

【0024】

この発明は、予めアンテナ支持体101上に金属薄膜層104を設けたアンテナ基材100を用い、少なくともアンテナ支持体101を残し、金属薄膜層104を含む層をアンテナ形状にハーフカットし、アンテナ形状にハーフカットして得られるアンテナ領域部のみをカード基材120にバリがでることなく転写でき、隣接するアンテナと接触しショートするなどの問題もない。また、転写したアンテナ領域部へICチップ111を接続してICモジュール113を作成し、ICモジュール113上にカバーシート140を貼り付け、金属薄膜層をエッチング等のウエット処理が要らないため、設備の簡略化、カード構成の簡略化が可能で、安価で生産性がよく環境適性を改善することができる。

【0025】

次に、この発明の構成を詳細に説明する。

【0026】

<アンテナ基材>

アンテナ基材は、特に制限がなく用いることができる。アンテナ支持体は、ポリエステル樹脂,ポリエチレンナフタレート(PEN),ABS樹脂,ポリイミド樹脂,塩化ビニル樹脂等の樹脂シート、熱転写紙,上質紙,アート紙,コート紙等の紙、などを用いることができる。

【0027】

アンテナ材料としての金属薄膜層は、電気的な性能が高いものが好ましく、金属箔よりなることが好ましい。金属箔としては、アルミニウム箔、銅箔、ステンレス鋼箔、チタン箔、錫箔等から選ばれる少なくとも1種を使用することができる。これらの中でも、経済性、汎用性、信頼性の観点から、アルミニウム箔を用いるのが最も好ましい。ここで、アルミニウム箔とは、純アルミニウム箔に限定されるものではなく、アルミニウム合金箔も含む。

【0028】

金属箔をアンテナ支持体に設ける際に接着剤を介することが好ましい。接着剤は、一般に使用されている樹脂材を制限なく用いることができる。エポキシ系、ウレタン系、シリコーン系、シアノアクリレート系、ニトリルゴム等の合成ゴム系、UV硬化型、ホットメルト、嫌気性、セルロース系接着剤、酢酸ビニル系接着剤等の接着剤、を用いることができる。これらの接着剤は、単独、または、複数用いることができる。好ましくは、ウレタン系、エポキシ系接着剤が用いられる。より好ましくは弾性エポキシ接着剤が用いられる。

【0029】

転写を行うことから、アンテナ支持体と接着剤の間に離形層を設けることが好ましい。剥離層としては、高ガラス転移温度を有するアクリル樹脂、ポリビニルアセタール樹脂、ボリビニルブチラール樹脂などの樹脂、ワックス類、シリコーンオイル類、フッ素化合物、水溶性を有するポリビニルピロリドン樹脂、ポリビニルアルコール樹脂、Si変性ポリビニルアルコール、メチルセルロース樹脂、ヒドロキシセルロース樹脂、シリコーン樹脂、パラフィンワックス、アクリル変性シリコーン、ポリエチレンワックス、エチレン酢酸ビニルなどの樹脂が挙げられ、他にポリジメチルシロキサンやその変性物、例えばポリエステル変性シリコーン、アクリル変性シリコーン、ウレタン変性シリコーン、アルキッド変性シリコーン、アミノ変性シリコーン、エポキシ変性シリコーン、ポリエーテル変性シリコーン等のオイルや樹脂、またはこの硬化物、等が挙げられる。他のフッ素系化合物としては、フッ素化オレフィン、パーフルオロ燐酸エステル系化合物が挙げられる。好ましいオレフィン系化合物としては、ポリエチレン、ポリプロピレン等の分散物、ポリエチレンイミンオクタデシル等の長鎖アルキル系化合物等が挙げられる。これらの離型剤で溶解性の乏しいものは分散するなどして用いることができる。この離型層は、離型層の膜厚は特に限定されないが、好ましくは0.000g/m2〜3.00g/m2であり、より好ましくは0.000005g/m2〜2.00g/m2であり、さらに好ましくは0.00001g/m2〜2.00g/m2である。

【0030】

金属薄膜層上に設ける接着層としては、熱接着剤が好ましい。熱貼着性樹脂としてエチレン酢酸ビニル樹脂、エチンエチルアクリレート樹脂、エチレンアクリル酸樹脂、アイオノマー樹脂、ポリブタジエン樹脂、アクリル樹脂、ポリスチレン樹脂、ポリエステル樹脂、オレフィン樹脂、ウレタン樹脂、粘着付与剤(例えばフェノール樹脂、ロジン樹脂、テルペン樹脂、石油樹脂など)などが挙げられそれらの共重合体や混合物でもよい。

【0031】

具体的には、ウレタン変性エチレンエチルアクリレート共重合体としては東邦化学工業(株)製のハイテックS−6254、S−6254B、S−3129等が市販され、ポリアクリル酸エステル共重合体としては日本純薬(株)製のジュリマーAT−210、AT−510、AT−613、互応化学工業(株)製のプラスサイズL−201、SR−102、SR−103、J−4等が市販されている。ウレタン変性エチレンエチルアクリレート共重合体とポリアクリル酸エステル共重合体の重量比は9:1から2:8が好ましく、接着層の厚みは0.1〜1.0μmが好ましい。また、この中間層に後述記載の紫外線吸収剤又は酸化防止剤、光安定化剤、帯電防止剤等の添加剤を含有してもよい。

【0032】

<金属薄膜層のハーフカット>

ハーフカットする方式は、公知のうち抜き方式を特に制限無く用いることができる。

【0033】

<カード基材及びカバーシート>

カード基材のカード支持体及びカバーシートのシート支持体としては、例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンテレフタレート/イソフタレート共重合体等のポリエステル樹脂、ポリエチレン、ポリプロピレン、ポリメチルペンテン等のポリオレフィン樹脂、ポリフッ化ビニル、ポリフッ化ビニリデン、ポリ4フッ化エチレン、エチレン−4フッ化エチレン共重合体、等のポリフッ化エチレン系樹脂、ナイロン6、ナイロン6.6等のポリアミド、ポリ塩化ビニル、塩化ビニル/酢酸ビニル共重合体、エチレン/酢酸ビニル共重合体、エチレン/ビニルアルコール共重合体、ポリビニルアルコール、ビニロン等のビニル重合体、生分解性脂肪族ポリエステル、生分解性ポリカーボネート、生分解性ポリ乳酸、生分解性ポリビニルアルコール、生分解性セルロースアセテート、生分解性ポリカプロラクトン等の生分解性樹脂、三酢酸セルロース、セロファン等のセルロース系樹脂、ポリメタアクリル酸メチル、ポリメタアクリル酸エチル、ポリアクリル酸エチル、ポリアクリル酸ブチル、等のアクリル系樹脂、ポリスチレン、ポリカーボネート、ポリアリレート、ポリイミド等の合成樹脂シート、又は上質紙、薄葉紙、グラシン紙、硫酸紙等の紙、金属箔等の単層体或いはこれら2層以上の積層体が挙げられる。

【0034】

この発明のカード基材のカード支持体及びカバーシートのシート支持体の厚みは30〜300μm望ましくは50〜200μmである。50μm以下である貼り合わせ時にシワ等を起こし問題である。

【0035】

この発明においては、隠蔽性を向上させるために白色の顔料を混入させたり、熱収縮率を低減させるためにアニール処理を行ったりして得られた150℃/30minにおける熱収縮率が縦(MD)で1.2%以下、横(TD)で0.5%以下の基材を用いることが好ましい。縦(MD)で1.2%以上、横(TD)で0.5%以上である支持体の収縮により上記した後加工が困難になることが確認された。また、支持体上に後加工上密着性向上のため易接処理を行っていても良く、チップ保護のために帯電防止処理を行っていても良い。

【0036】

具体的には、帝人デュポンフィルム株式会社製のU2シリーズ、U4シリーズ、ULシリーズ、東洋紡績株式会社製クリスパーGシリーズ、東レ株式会社製のE00シリーズ、E20シリーズ、E22シリーズ、X20シリーズ、E40シリーズ、E60シリーズQEシリーズを好適に用いることができる。

【0037】

[受像層]

カード基材には、当該カード利用者の顔画像を形成するため受像層、クッション層が設けられたものが好ましい。カード基材の表面には画像要素が設けられ、顔画像等の認証識別画像、属性情報画像、フォーマット印刷から選ばれる少なくとも一つが設けられたものが好ましい。

【0038】

受像層としては、公知の樹脂を用いることができ、例えばポリ塩化ビニル樹脂、塩化ビニルと他のモノマー(例えばイソブチルエーテル、プロピオン酸ビニル等)との共重合体樹脂、ポリエステル樹脂、ポリ(メタ)アクリル酸エステル、ポリビニルピロリドン、ポリビニルアセタール系樹脂、ポリビニルブチラール系樹脂、ポリビニルアルコール、ポリカーボネート、三酢酸セルロース、ポリスチレン、スチレンと他のモノマー(例えばアクリル酸エステル、アクリロニトリル、塩化エチレン等)との共重合体、ビニルトルエンアクリレート樹脂、ポリウレタン樹脂、ポリアミド樹脂、尿素樹脂、エポキシ樹脂、フェノキシ樹脂、ポリカプロラクトン樹脂、ポリアクリロニトリル樹脂、およびそれらの変性物などを挙げることができるが、好ましいのは、ポリ塩化ビニル樹脂、塩化ビニルと他のモノマーとの共重合体、ポリエステル樹脂、ポリビニルアセタ−ル系樹脂、ポリビニルブチラール系樹脂、スチレンと他のモノマーとの共重合体、エポキシ樹脂である。

【0039】

[クッション層]

クッション層を形成する材料としては、特願2001−1693記載の光硬化型樹脂、ポリオレフィンが好ましい。例えばポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸エチル共重合体、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、スチレン−エチレン−ブタジエン−スチレンブロック共重合体、スチレン−水素添加イソプレン−スチレンブロック共重合体、ポリブタジエンの様な柔軟性を有し、熱伝導性の低いものが適する。

【0040】

クッション層とは、支持体と画像を受容する受像層の間に位置し、ICモジュール等の電子部品による凹凸影響を緩和する役割をはたす軟質の樹脂層を意味する。クッション層は、受像層と電子部品の間にクッション層を有する形態であれば特に制限はないが、支持体の片面もしくは両面上に塗設あるいは貼合されて、形成されることが特に好ましい。

【0041】

[筆記層]

筆記層は、ICカードの裏面に筆記をすることができるようにした層である。このような筆記層としては、例えば炭酸カルシウム、タルク、ケイソウ土、酸化チタン、硫酸バリウム等の無機微細粉末を熱可塑性樹脂(ポリエチレン等のポリオレフィン類や、各種共重合体等)のフィルムに含有せしめて形成することができる。特開平1−205155号公報に記載の「書き込み層」をもって形成することができる。筆記層はシート支持体における、複数の層が積層されていない方の面に形成される。

【0042】

<ICチップ>

ICチップとループアンテナとの接合は銀ペースト、銅ペースト、カーボンペースト等の導電性接着剤(日立化成工業のEN−4000シリーズ、東芝ケミカルのXAPシリーズ等)や、異方性導電フィルム(日立化成工業製アニソルム等)を用いる方法、或いは半田接合を行う方が知られているがいずれの方法を用いてもよい。

【0043】

ICチップは、半導体ウェハの厚さを薄くするための研磨加工が行われたものが好ましい。この研磨加工は、半導体ウェハの表面に回路パターンを形成した後に、回路形成面と反対側の裏面を機械研磨することによって行われる。この発明の場合には、機械研磨後にドライエッチングあるいはケミカルエッチングを施すことが好ましい。ドライエッチングとは、一般的なガスプラズマやイオンやレーザーを用いたエッチングの他に、微粒子によるエッチング等も含む。例えば、プラズマエッチング、反応性イオンエッチング、イオンミリング、サンドブラストレーザー加工等がドライエッチングに含まれる。ケミカルエッチングとは、フッ酸や硝酸などの化学薬液より処理する。

【0044】

ICチップの厚さとしては、190μm以下であることが、カード化後の凹凸が小さくなり熱転写方式による情報記録性に優れる。より好ましくは100μm以下である。また、同様にICチップを設置後のインレッットの厚みとしても、その最大値が、400μm以下であることが熱転写方式による情報記録性に優れる。

【0045】

この発明では、ICチップの耐久性向上のためICチップに補強構造物を固定する。補強構造物は、機械的強度に優れることが好ましい。強度確保のため補強構造物を厚くするとカード厚みが厚くなり、表面印画性などが低下するため補強構造物は高強度の素材が好ましい。金属、セラミック、カーボンファイバー、ガラス繊維、アラミド繊維、高弾性樹脂などが上げられる。これらより選択される、1種または複数からなる複合材料でもよい。特にヤング率100GPa以上の素材が主構造に使用されているのが好ましい。厚みとしては、10〜300μm、好ましくは、30〜200μm、さらに好ましくは、50〜150μmがよい。補強構造物の形状としては、この発明の趣旨に反しない限り、適宜用いることができる。この発明では、ICチップの湾曲に合わせた湾曲面を持つ補強構造物形状が好ましい。補強構造物形状は、単一で形成されても、複数の部材より形成されてもよい。

【0046】

<アンテナ転写>

アンテナ基材のカード基材へのアンテナ転写は、常温接着剤の場合、加圧ローラ、スタンパーなどの圧力印加装置にて転写することができる。好ましくは、熱接着剤を用い、サーマルヘッド、ヒートローラ、ホットスタンプマシンなどの加熱しながら加圧を行える手段を用い転写を行うことができる。たとえば、具体的にはホットスタンプマシーンを使用する場合、表面温度150〜300℃に加熱し、直径5cmゴム硬度85のヒートローラを用いて圧力50〜500kg/cm2で0.5〜10秒間熱をかけて転写を行うことができる。

【0047】

[カバーシートとカード基材の接着剤]

カバーシートとカード基材は接着層を形成する接着剤を介して一体化させるのが好ましい。接着剤は、一般に使用されている樹脂を制限なく用いることができる。エポキシ系、ウレタン系、シリコーン系、シアノアクリレート系、ニトリルゴム等の合成ゴム系、UV硬化型、ホットメルト、嫌気性、セルロース系接着剤、酢酸ビニル系接着剤等の接着剤、を用いることができる。これらの接着剤単独、または、複数用いることができる。好ましくは、ホットメルト接着剤をも散ることがよく、ホットメルト接着剤の主成分としては、例えばエチレン・酢酸ビニル共重合体(EVA)系、ポリエステル系、ポリアミド系、熱可塑性エラストマー系、ポリオレフィン系などが挙げられる。

【0048】

但し、カード基材がそりやすいとか、カード表面に感熱転写による画像形成のための受像層など高温加工に弱い層が設けられている場合に層がダメージを受け、或いは高温で張り合わせるためにカード基材が熱収縮等を起こし寸法及び貼り合わせ時の位置精度が劣化する等の問題点から接着剤を介して貼り合わせる場合には、80℃以下で貼り合わせることが好ましくさらには10〜80℃、さらに好ましくは20〜80であることが好ましい。

【0049】

低温接着剤の中でも具体的には反応型ホットメルト接着剤が好ましい。反応型ホットメルト接着剤(以下、反応型接着剤)は、樹脂を溶融させて接着した後、湿気を吸収して樹脂が硬化するタイプの接着剤である。その特徴として、通常のホットメルトと比較して硬化反応を有する上、それに要するだけ接着可能時間が長く、かつ接着後に軟化温度が高くなるため耐久性に富み、低温での加工に適していることが挙げられる。反応型接着剤の1例として、分子末端にイソシアネート基含有ウレタンポリマーを主成分とし、このイソシアネート基が水分と反応して架橋構造を形成するものがある。この発明に使用できる反応型接着剤としては、住友スリーエム社製TE030、TE100、日立化成ポリマー社製ハイボン4820、カネボウエヌエスシー社製ボンドマスター170シリーズ、Henkel社製Macroplast QR 3460等が挙げられる。

【0050】

反応型ホットメルト接着剤として湿気硬化型の材料で特開2000−036026、特開2000−219855、特開2000−211278、特開2000−219855、特願2000−369855で開示されている。光硬化型接着剤として特開平10−316959、特開平11−5964等が開示されている。これら接着剤のいずれも使用してもよく、この発明には制限はない材料を用いることが好ましい。

【0051】

接着剤の膜厚は、この発明の範囲であればICモジュールの電子部品と含めた厚さで10〜600μmが好ましく、より好ましくは10〜500μm、更に好ましくは10μ〜450μmである。

【0052】

<カバーシートの貼り付け方法>

この発明のカバーシートとカード基材とを一体化する製造方式としては、熱貼合法、接着剤貼合法及び射出成形法が知られているが、いずれの方法で貼り合わしてもよい。また、カバーシートとカード基材は、貼り合わせる前後いずれかにフォーマット印刷又は、情報記録を行ってもよく、オフセット印刷、グラビア印刷、シルク印刷、スクリーン印刷、凹版印刷、凸版印刷、インクジェット方式、昇華転写方式、電子写真方式、熱溶融方式等のいずれの方式によって形成することができる。

【0053】

この発明のICカードの製造方法は、少なくとも、予めアンテナ基材上に金属薄膜層を設ける工程と、少なくとも基材を残し金属薄膜層を含む層をアンテナ形状にハーフカットする工程と、アンテナ部分のみをカード基材へ転写する工程と、転写した金属薄膜アンテナ部へICモジュールを接続する工程と、常温状態では固形物又は粘調体であり、加熱状態では軟化する接着部材をカバーシートに設ける工程と、カバーシートをICモジュール上に貼り付ける工程とを有し貼り合わせる。

【0054】

固形物又は粘調体の加熱状態で軟化する接着部材とは、接着剤自身をシート状に形成し具備する方法と接着剤自身を加熱又は常温で溶融し射出成型によって貼り合わせることが好ましい。

【0055】

カバーシートとカード基材を一体化する接着可能な温度は、80℃以下であることが好ましく、より好ましくは0〜80℃、更に好ましくは20℃〜70℃である。貼り合わせ後にICカードのそり等を低減させるために冷却工程を設けることが好ましい。冷却温度は70℃以下であることが好ましく、より好ましくは−10〜70℃、更に好ましくは10〜60℃である。

【0056】

貼り合わせ時には、カード基材の表面平滑性、カバーシートとカード基材の密着性をあげるために加熱及び加圧を行うことが好ましく、上下プレス方式、ラミネート方式等で製造することが好ましい、更にはIC部品の割れを考慮して、線接触に近く、僅かなズレでも無理な曲げ力が加わるローラを避けて平面プレス型とするのが好ましい。加熱は、10〜120℃が好ましく、より好ましくは30〜100℃である。加圧は、0.1〜300kgf/cm2が好ましく、より好ましくは0.1〜100kgf/cm2である。これより圧が高いICチップが破損する。加熱及び加圧時間は好ましくは、0.1〜180secより好ましくは0.1〜120secである。

【0057】

前記接着剤貼合法や樹脂射出法で連続シートとして形成された貼り合わせた枚葉シート又は連続塗工ラミロールは、接着剤の所定硬化時間に合わした時間内放置後、認証識別画像や書誌事項を記録しても良く、その後所定のカードサイズに成形しても良い。所定のカードサイズに形成する方法としては打ち抜く方法、断裁する方法等が主に選択される。

【0058】

<ICカードの画像形成方法>

顔画像形成方法としては特に制限が無いが、通常の場合、階調を有するフルカラー画像で、例えば昇華型感熱転写記録方式、ハロゲン化銀カラー写真方式等により作製される。又、文字情報画像は二値画像よりなり、例えば溶融型感熱転写記録方式、昇華型感熱転写記録方式、ハロゲン化銀カラー写真方式、電子写真方式、インクジェット方式等により作製されている。本発明においては、昇華型感熱転写記録方式により顔画像等の認証識別画像、属性情報画像を記録することが好ましい。

【0059】

属性情報は氏名、住所、生年月日、資格等であり、属性情報は通常文字情報として記録され溶融型感熱転写記録方法が一般的である。フォーマット印刷又は、情報記録を行ってもよく、オフセット印刷、グラビア印刷、シルク印刷、スクリーン印刷、凹版印刷、凸版印刷、インクジェット方式、昇華転写方式、電子写真方式、熱溶融方式等のいずれの方式によって形成することができる。

【0060】

さらに、偽変造防止の目的では透かし印刷、ホログラム、細紋等が採用されてもよい。偽造変造防止層としては印刷物、ホログラム、バーコード、マット調柄、細紋、地紋、凹凸パターンなどで適時選択さ、可視光吸収色材、紫外線吸収材、赤外線吸収材、蛍光増白材、金属蒸着層、ガラス蒸着層、ビーズ層、光学変化素子層、パールインキ層、隣片顔料層などからなる。

【0061】

[実施例]

以下、本発明の実施例を示す。

【0062】

金属薄膜を設けたアンテナ基材を作成した。

【0063】

以下に示すとおり、離型層を設けた厚さ50μmの透明ポリエチレンテレフタレートフィルムへ、湿気硬化型ホットメルト接着剤を10μmを設け、厚さ30μmのアルミ薄膜からなる金属薄膜層を転写し一体化し、中間層、接着層をこの順に設けた。

【0064】

次いで、以下の中間層、接着層をアルミ薄膜上に設けた。

(離型層) 膜厚0.2g/m2

アニオン系界面活性剤(旭電化製、アデカコールCC−36) 1部

ポリビニルアルコール(GL−05)

(日本合成化学(株)製) 9部

水 90部

離型層は、90℃/30secの乾燥条件により塗工を行った。

(ホットメルト接着剤)

Henkel社製Macroplast QR3460(2%弾性率15kg/mm2、湿気硬化型接着剤)を使用した。

〈中間層〉 膜厚2μm

ポリビニルブチラール樹脂〔積水化学(株)製:エスレックBX−1〕

5部

タフテックスM−1913(旭化成) 3部

硬化剤 ポリイソシアネート[コロネートHX 日本ポリウレタン製]

2部

メチルエチルケトン 90部

塗布後硬化剤の硬化は、50℃、24時間で行った。

〈接着層〉 膜厚0.5μm

ウレタン変性エチレンエチルアクリレート共重合体

〔東邦化学工業(株)製:ハイテックS6254B〕 8部

ポリアクリル酸エステル共重合体〔日本純薬(株)製:ジュリマーAT510〕 2部

水 45部

エタノール 45部

塗布後、70℃/30secで乾燥を行った。

【0065】

次いで、該アンテナ基材の金属薄膜層のみを、打ち抜き刃を用い図1のようにハーフカットした。これを幅60mmの帯状に断裁しアンテナ用基材を得た。

【0066】

次いでカード基材を以下のように作成した。

【0067】

カード基材;

厚さ125μm、の白色ポリエステルシートを使用した。

【0068】

前記<カード基材>125μmにコロナ放電処理した面に下記組成の第1受像層形成用塗工液、第2受像層形成用塗工液及び第3受像層形成用塗工液をこの順に塗布乾燥して、それぞれの厚みが0.2μm、2.5μm、0.5μmになる様に積層することにより受像層を形成した。これを幅60mmの帯状に断裁しカード基材を得た。

〈第1受像層形成用塗工液〉

ポリビニルブチラール樹脂 9部

〔積水化学工業(株)製:エスレックBL−1〕

イソシアネート 1部

〔日本ポリウレタン工業(株)製:コロネートHX〕

メチルエチルケトン 80部

酢酸ブチル 10部

〈第2受像層形成用塗工液〉

ポリビニルブチラール樹脂 6部

〔積水化学工業(株)製:エスレックBX−1〕

金属イオン含有化合物(化合物MS) 4部

メチルエチルケトン 80部

酢酸ブチル 10部

〈第3受像層形成用塗工液〉

ポリエチレンワックス 2部

〔東邦化学工業(株)製:ハイテックE1000〕

ウレタン変性エチレンアクリル酸共重合体 8部

〔東邦化学工業(株)製:ハイテックS6254〕

メチルセルロース〔信越化学工業(株)製:SM15〕 0.1部

水 90部

(フォーマット印刷)

樹脂凸版印刷法により、ロゴとOPニスを順次印刷した。

【0069】

次いでホットスタンプマシーンを使用し、表面温度150℃に加熱し、直径5cmゴム硬度85のアンテナ形状に凹凸のついたヒートローラを用いて、予めハーフカットされているアンテナ基材のアンテナ位置にあわせて圧力100kg/cm2で1秒間熱をかけて転写して、ハーフカットした該アンテナ部分のみをカード基材へ転写ロールを用い再転写を行った。

【0070】

次いで、厚み50μmのICチップをアンダーフィル用接着テープ(日立化成工業;UF511)を用いアンテナへフリップチップ接合し、次いでICチップの回路面と反対側の面にSUS304からなる厚み150μmの補強板を弾性エポキシ接着剤(東邦化成製;ウルタイト1540セット)を厚み10μmとし接着した。

【0071】

次いで、以下のように作成したICカードカバーシートに、湿気硬化型接着剤を450μmの厚みに設け、貼り付けた。

【0072】

(カバーシートの作成)

カバーシートは厚さ125μm、の白色ポリエステルシートを使用した。コロナ放電処理した面に下記組成の第1筆記層形成用塗工液、第2筆記層形成用塗工液及び第3筆記層形成用塗工液をこの順に塗布乾燥して、それぞれの厚みが5μm、15μm、0.2μmになる様に積層することにより筆記層を形成した。これを幅60mmの帯状に断裁しカバーシートを得た。

〈第1筆記層形成用塗工液〉

ポリエステル樹脂〔東洋紡績(株)製:バイロン200〕 8部

イソシアネート 1部

〔日本ポリウレタン工業(株)製:コロネートHX〕

カーボンブラック 微量

二酸化チタン粒子〔石原産業(株)製:CR80〕 1部

メチルエチルケトン 80部

酢酸ブチル 10部

〈第2筆記層形成用塗工液〉

ポリエステル樹脂 4部

〔東洋紡績(株)製:バイロナールMD1200〕

シリカ 5部

二酸化チタン粒子〔石原産業(株)製:CR80〕 1部

水 90部

〈第3筆記層形成用塗工液〉

ポリアミド樹脂〔三和化学工業(株)製:サンマイド55〕 5部

メタノール 95部

図7はICカード製造装置の例である。

【0073】

ICカード製造装置209には、カバーシート140を送り出す送出軸210が設けられ、この送出軸210から送り出されるカバーシート140はガイドローラ211、駆動ローラ212に掛け渡されて供給される。送出軸210とガイドローラ211間には、アプリケーターコータ213が配置されている。アプリケーターコータ213は接着剤を所定の厚さでシートに塗工する。

【0074】

また、ICカード製造装置209には、カード基材120を送り出す送出軸214が設けられ、この送出軸214から送り出されるカード基材120はガイドローラ215、駆動ローラ216に掛け渡されて供給される。

【0075】

接着剤が塗工されたカバーシート140と、カード基材120とは離間して対向する状態から接触して搬送路218に沿って搬送される。カバーシート140と、カード基材120の離間して対向する位置には、ICチップ及び補強板がアンテナへ実装され、ICモジュール113が設けられている。

【0076】

ICチップ及び補強板は単体あるいはシートやロール状で複数で供給される。ICカード製造装置209の搬送路218中には、カバーシート140と、カード基材120の搬送方向に沿って、加熱ラミネート部219、切断部220が配置される。加熱ラミネートは真空加熱ラミネートであることが好ましい。又加熱ラミネート部219の前には保護フィルム供給部を設けても良く、搬送路218の上下に対向して配置されるのが好ましい。加熱ラミネート部219は、搬送路218の上下に対向して配置される平型の加熱ラミネート上型221と加熱ラミネート下型222とからなる。加熱ラミネート上型221と下型222は互いに接離する方向に移動可能に設けられている。加熱ラミネート部219を経た後は切断部にてシート材から所定の大きさにカットする。

【0077】

次いで、このように作成された、ICカード用のシートを、以下のICカードを打ち抜き金型装置によって、打ち抜き加工を施した。

【0078】

図8は打抜金型装置の全体概略斜視図であり、図9は打抜金型装置の主要部の正面端面図である。この打抜金型装置は、上刃310及び下刃320を有する打抜金型を有する。そして、上刃310は、外延の内側に逃げ341が設けられた打抜用ポンチ311を含み、下刃320は、打抜用ダイス321を有する。打抜用ポンチ311を、打抜用ダイス321の中央に設けられたダイス孔322に、下降させることにより、ダイス孔322と同じサイズのICカードを打ち抜く。また、このために、打抜用ポンチ311のサイズは、ダイス孔322のサイズより若干小さくなっている。

【0079】

次いで、ICカードに書誌事項、画像等プリントし、保護層を設け、電子データを書き込みICカードを作成した。

【0080】

強アルカリ性溶液や強酸性溶液を用いることなく、環境的性に優れ、カード構成が簡易で生産性の高いICカードを作成できた。

【産業上の利用可能性】

【0081】

この発明は、予めアンテナ支持体上に金属薄膜層を設けたアンテナ基材を用い、少なくともアンテナ支持体を残し、金属薄膜層を含む層をアンテナ形状にハーフカットし、アンテナ形状にハーフカットして得られるアンテナ部のみをカード基材にバリがでることなく転写でき、隣接するアンテナと接触しショートするなどの問題もない。また、転写したアンテナ部へICチップを接続してICモジュールを作成し、ICモジュール上にカバーシートを貼り付けることで、金属薄膜層をエッチング等のウエット処理が要らないため、設備の簡略化、カード構成の簡略化が可能で、安価で生産性がよく環境適性を改善することができる。

【図面の簡単な説明】

【0082】

【図1】図1はICカード製造方法を示す図である。

【図2】アンテナ形状にハーフカットする状態を示す図である。

【図3】アンテナ部のみをカード基材に転写する状態を示す図である。

【図4】転写したアンテナ部を示す図である。

【図5】アンテナ部へICチップを接続する状態を示す図である。

【図6】ICモジュール上にカバーシートを貼り付ける状態を示す図である。

【図7】ICカード製造装置の例である。

【図8】打抜金型装置の全体概略斜視図である。

【図9】打抜金型装置の主要部の正面端面図である。

【符号の説明】

【0083】

100 アンテナ基材

101 アンテナ支持体

102 離型層

103 接着層

104 金属薄膜層

105 中間層

106 接着層

110 アンテナ部

113 ICモジュール

120 カード基材

140 カバーシート

200 打ち抜き下敷き

201 打ち抜き刃

【特許請求の範囲】

【請求項1】

予めアンテナ支持体上に金属薄膜層を設けたアンテナ基材を用い、

少なくとも前記アンテナ支持体を残し、前記金属薄膜層を含む層をアンテナ形状にハーフカットし、

前記アンテナ形状にハーフカットして得られるアンテナ部のみをカード基材に転写し、

前記転写したアンテナ部へICチップを接続してICモジュールを作成し、

前記ICモジュール上にカバーシートを貼り付けたことを特徴とするICカード製造方法。

【請求項2】

前記アンテナ基材は、予めアンテナ支持体上に、離型層、接着層、金属薄膜層、接着層をこの順に設けた構成であることを特徴とする請求項1に記載のICカード製造方法。

【請求項3】

前記アンテナ形状と略同一に加圧、加熱して転写することを特徴とする請求項1または請求項2に記載のICカード製造方法。

【請求項4】

アンテナ基材の少なくともアンテナ支持体を残し金属薄膜層を含む層をアンテナ形状にハーフカットして得られるアンテナ部と、

前記アンテナ部のみが転写されたカード基材と、

前記転写したアンテナ部へICチップを接続して作成されたICモジュールと、

前記ICモジュール上に貼り付けられたカバーシートと

を有することを特徴とするICカード。

【請求項1】

予めアンテナ支持体上に金属薄膜層を設けたアンテナ基材を用い、

少なくとも前記アンテナ支持体を残し、前記金属薄膜層を含む層をアンテナ形状にハーフカットし、

前記アンテナ形状にハーフカットして得られるアンテナ部のみをカード基材に転写し、

前記転写したアンテナ部へICチップを接続してICモジュールを作成し、

前記ICモジュール上にカバーシートを貼り付けたことを特徴とするICカード製造方法。

【請求項2】

前記アンテナ基材は、予めアンテナ支持体上に、離型層、接着層、金属薄膜層、接着層をこの順に設けた構成であることを特徴とする請求項1に記載のICカード製造方法。

【請求項3】

前記アンテナ形状と略同一に加圧、加熱して転写することを特徴とする請求項1または請求項2に記載のICカード製造方法。

【請求項4】

アンテナ基材の少なくともアンテナ支持体を残し金属薄膜層を含む層をアンテナ形状にハーフカットして得られるアンテナ部と、

前記アンテナ部のみが転写されたカード基材と、

前記転写したアンテナ部へICチップを接続して作成されたICモジュールと、

前記ICモジュール上に貼り付けられたカバーシートと

を有することを特徴とするICカード。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−209278(P2006−209278A)

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願番号】特願2005−17639(P2005−17639)

【出願日】平成17年1月26日(2005.1.26)

【出願人】(303050159)コニカミノルタフォトイメージング株式会社 (1,066)

【Fターム(参考)】

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願日】平成17年1月26日(2005.1.26)

【出願人】(303050159)コニカミノルタフォトイメージング株式会社 (1,066)

【Fターム(参考)】

[ Back to top ]