ICタグおよびその製造方法

【課題】基板に形成された配線パターンとICチップとの電気的接続を確実に確保することができ、製造が容易で、安価に製造することができるICタグおよびその製造方法を提供する。

【解決手段】アルミニウムからなる配線パターン5が形成された基板6と、前記配線パターン5にバンプ8aを圧接して前記基板6に接着して搭載されたICチップ8と、前記基板6の前記ICチップ8が搭載された面とは反対面に配置され、前記基板6よりも剛性の高い材料からなる反発材14と、前記基板6、ICチップ8および反発材14を覆う外装材10とを備える。

【解決手段】アルミニウムからなる配線パターン5が形成された基板6と、前記配線パターン5にバンプ8aを圧接して前記基板6に接着して搭載されたICチップ8と、前記基板6の前記ICチップ8が搭載された面とは反対面に配置され、前記基板6よりも剛性の高い材料からなる反発材14と、前記基板6、ICチップ8および反発材14を覆う外装材10とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はICタグおよびその製造方法に関し、より詳細には、アンテナ材料にアルミニウムを使用したICタグおよびその製造方法に関する。

【背景技術】

【0002】

ICタグは、電子機器との間で情報の読み取り・書き込みを行う機能を備え、その機能を利用して、物品管理等の種々の用途に利用されている。ICタグは、無線通信によって電子機器との間で情報を送受信するために、送受信用のアンテナと、情報の記憶・制御を行うICチップとを備える。

【0003】

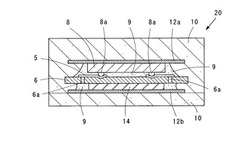

図8は、ICタグのICチップ搭載部分の構成を示している。ICタグ20は、配線パターン5が形成された基板6上に、ICチップ8を搭載し、基板6およびICチップ8を含めた全体をウレタン樹脂等からなる外装材10によって封止して形成される。基板6上に形成される配線パターン5はアンテナパターンとして形成され、ICチップ8はアンテナパターンの端部に接続される。外装材10は、ICチップ8とアンテナパターンとを包含するように封止し、アンテナパターンを含む基板6とICチップ8を保護するとともに、ICタグ20を保形している。

【特許文献1】特開2005−157736号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

図8に示したICタグ20は、安価に製造するために、基板6にPET等の樹脂材を使用し、配線パターン(アンテナ材料)5をアルミニウムによって形成している。ICチップ8と配線パターン5との間の電気的接続は、接着剤9を挟んでICチップ8と基板6とを加圧および加熱し、接着剤9の硬化収縮力と接着力により、ICチップ8のバンプ8aを配線パターン5に圧接することによる。

【0005】

ICチップ8の搭載形態をこのようにしているのは、ICタグ20の組み立てを簡素化してICタグ20を安価に製造できるようにするためである。しかしながら、アルミニウムは銅などと比較すると電気的接続についての信頼性が劣るという問題と、アルミニウムは銅などと比較すると軟らかい素材であるために、配線パターン5とICチップ8との接合信頼性が劣るという問題がある。

【0006】

ICタグ20は、さまざまに使用されるものであり、物品に取り付けて使用される場合にも、いろいろな取り付け方をされる。ICタグ20は、それ自体、ある程度の柔軟性を備えているから、湾曲した形態で取付けられるといったことがしばしば起こり得る。したがって、ICタグ20には、種々の使用状態、用途においても、ICチップと配線パターンとの電気的接続が確実に確保できるようにすることが求められる。

【0007】

本発明は、これらの従来のICタグにおける課題を解決すべくなされたものであり、基板に形成された配線パターンとICチップとの電気的接続を確実に確保することができ、また製造も容易で、安価に製造することが可能なICタグおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明は以下の構成を備える。

すなわち、本発明に係るICタグは、アルミニウムからなる配線パターンが形成された基板と、前記配線パターンにバンプを圧接して前記基板に接着して搭載されたICチップと、前記基板の前記ICチップが搭載された面とは反対面に配置され、前記基板よりも剛性の高い材料からなる反発材と、前記基板、ICチップおよび反発材を覆う外装材とを備えることを特徴とする。

【0009】

また、前記反発材は、前記バンプと前記配線パターンとが当接する部位が、反発材の平面領域内に含まれる大きさおよび配置に設けられることによって、前記バンプと配線パターンとの接続部に、反発材による反力を効果的に作用させることができ、バンプと配線パターンとの電気的接続が確実になる。

また、前記基板との間で前記反発材を挟む配置に、前記外装材よりも剛性の高い材料からなる補強板が設けられ、前記外装材は、前記基板、ICチップ、反発材および補強板を覆う構成とすることによって、さらにバンプと配線パターンとの電気的接続が確実になる。また、前記基板と、ICチップと、反発材とを厚さ方向に挟む配置に、前記外装材よりも剛性の高い材料からなる、一対の補強板が設けられ、前記外装材は、前記基板、ICチップ、反発材および補強板を覆う構成とすることによって、さらにバンプと配線パターンとの電気的接続が確実になる。

【0010】

また、ICタグの製造方法として、アルミニウムからなる配線パターンが形成された基板と、該基板の前記配線パターンが形成された面と反対面側に配置される反発材と、前記基板との間で前記反発材を挟む配置に配置される補強板とを積み重ねた状態で、前記基板上に接着剤を供給する工程と、加熱・加圧ヘッによりICチップを保持し、前記接着剤を介して前記ICチップに設けられたパッドを前記配線パターンに押接する工程と、前記加熱・加圧ヘッドにより、前記ICチップと、基板と、反発材と、補強板とを加圧した状態で、前記接着剤を熱硬化させ、前記ICチップと、基板と、反発材と、補強板とを一体に接着し接着体を形成する工程と、前記接着体を外装材によって封止する工程とを備えることを特徴とする。

【0011】

また、前記加熱・加圧ヘッによりICチップを保持して押接する工程において、前記加熱・加圧ヘッドにより、補強板を介して前記ICチップを基板に押接し、該補強板が一体に接着された接着体を形成することにより、補強板によって、ICチップ、基板、反発材が厚さ方向に挟まれたICタグが得られる。

また、前記基板上に供給される接着剤を基板の下面側に供給する貫通孔を設けた基板を使用し、前記加熱・加圧ヘッによりICチップを保持して押接する工程において、前記貫通孔から前記基板と、前記反発材の外側域と、前記補強板間に接着剤を供給して前記接着体を形成することによって、基板の下面側に接着剤を確実に供給して、接着体を形成することができる。

【発明の効果】

【0012】

本発明に係るICタグによれば、ICチップに設けられたバンプと基板に形成された配線パターンとの接続部における圧接力が、反発材による反力の作用によって強められる。また、前記反力による作用が常時、バンプと配線パターンとの圧接部分に作用することによって、ICチップと基板との電気的接続の信頼性を向上させることができる。また、本発明に係るICタグの製造方法によれば、反発材および補強板を備えたICタグを容易に製造ずることができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明に係るICタグの実施の形態と、その製造方法について添付図面とともに詳細に説明する。

(ICタグ)

図1は、本発明に係るICタグの一実施形態の構成を示す断面図である。

本実施形態のICタグ20は、基板6に形成された配線パターン5に、ICチップ8のバンプ8aを、接着剤9の接着力と硬化収縮力により圧接することによって、配線パターン5とICチップ8とを電気的に接続する構造を基本構成とする。本実施形態では基板6としてPETを使用し、この基板6上に所定のアンテナパターンとなるようにアルミニウムからなる配線パターン5を形成している。ICチップ8の金バンプ等からなるバンプ8aは、配線パターン5の端部に圧接される。

【0014】

本実施形態のICタグ20において特徴的な構成は、基板6とICチップ8を厚さ方向に挟む配置に一対の補強板12a、12bを配置したこと、補強板12bと基板6との間に反発材14を介装したことにある。

補強板12a、12bはICチップ8の平面寸法よりも若干大きく形成する。反発材14は、ICチップ8の平面寸法と同程度の大きさ、すなわち、バンプ8aと配線パターン5とが当接する部位が反発材14の平面領域内に含まれる大きさに設定する。

【0015】

補強板12a、12bと、ICチップ8と、基板6と、反発材14とを、接着剤9によって一体的に接着するため、基板6を厚さ方向に貫通する貫通孔6aを設ける。この貫通孔6aは、基板6を挟んでICチップ8を配置する側とは反対側に接着剤9を供給するためのものである。したがって、貫通孔6aは、反発材14が配置される平面領域の外側に設ける。貫通孔6aは基板6と補強板12bとの間に接着剤9を供給できればよく、貫通孔6aの配置数、配置位置はとくには限定されない。

【0016】

ICタグ20は、一対の補強板12a、12bの間に各部材を挟む配置とし、接着剤9により一体化された接着体の全体が、外装材10によって封止され、保形された状態に形成される。

この構成により、ICチップ8と基板6とは、補強板12a、12bによって、厚さ方向に挟圧支持された状態になる。補強板12a、12bは、ICチップ8と基板6との間で挟圧力(圧縮力)を有効に作用させ、ICタグ20を保形する作用をなす。反発材14も、ICタグ20を保形する作用をなす。

【0017】

本実施形態では、基板6の材料にPETを使用し、基板6に形成する配線パターン5をアルミニウムによって形成している。したがって、ICチップ8と基板6との間で挟圧力を作用させると、バンプ8aと配線パターン5との当接部分が、たわんだ形態(凹んだ形態)となる。このバンプ8aと配線パターン5との接続部は、バンプ8aと配線パターン5とが当接しているのみであるから、ICタグ20が湾曲したり、外部環境の温度が変化したりすると、バンプ8aと配線パターン5との圧接力が変動する可能性がある。

【0018】

本実施形態のICタグ20は、補強板12a、12bによってICチップ8と基板6とを強固に挟圧し、反発材14を介して基板6を挟圧する構成としたことにより、バンプ8aと配線パターン5との圧接力がこれらの部材を有しない場合とくらべて増強される。すなわち、反発材14を積層体内に介在させることにより、反発材14の反力がバンプ8aと配線パターン5との当接部に作用するようになる。これによって、ICタグ20の変形や外部環境温度の変動ガあっても、バンプ8aと配線パターン5との当接部分に十分な圧接力が作用し、バンプ8aと配線パターン5との電気的接続を確保することができる。

【0019】

図2は、バンプ8aと配線パターン5の当接部分を拡大して示している。上述したように、補強板12a、12bにより、ICチップ8、基板6および反発材14を厚さ方向に挟み、これらの部材を接着剤9によって一体に接着することにより、反発材14の反力が、バンプ8aと配線パターン5とを互いに押接させる向きに作用する。このバンプ8aと配線パターン5とを互いに押接させる作用は、ICタグ20が変形したような場合でも常時作用するから、これによって、バンプ8aと配線パターン5との電気的接続が確実になされるようになる。

【0020】

補強板12a、12bには、支持力を確保するために、外装材10よりも強度の高い材料を使用する。また、反発材14には、基板6および配線パターン5よりも剛性の高い材料を使用する。

本実施形態では、外装材10としてウレタンを使用し、補強板12a、12bとして、ガラスエポキシ基板を使用している。また、反発材14として、ポリアセタール、ポリアミド、ポリカーボネイト、変性ポリフェニレンエーテル、ポリブチレンテレフタレート等の一般に、エンジニアリングプラスティックと称される材料を使用する。これらのエンジニアリングプラスチックは、基板6に使用するPETにくらべて剛性が高い材料である。

【0021】

(ICタグの製造方法)

図3〜6は、図1に示したICタグ20の製造工程を示す。

図3は、ステージ30上に補強板12bと、反発材14と、基板16とをこの順に重ねて配置し、基板16の上面に、ノズル32から接着剤9を供給する工程を示す。補強板12b等をステージ30に配置する方法としては、各部品を順次重ねて供給する方法の他に、補強板12b、反発材14、基板6をあらかじめ重ねて仮接着したものを供給する方法も可能である。接着剤9は、ICチップ8と基板6との間、および基板6と補強板12bとの間を充填するに十分な量を供給する。基板6には、補強板12b側に接着剤9を行きわたらせるための貫通孔6aが設けられている。

【0022】

図4は、加熱・加圧ヘッド34に補強板12aとICチップ8とを吸着支持し、ICチップ8を基板6に押接する工程を示す。

この押接工程においては、補強板12aにICチップ8を仮接着しておき、加熱・加圧ヘッド34により補強板12aとICチップ8とを吸着支持して基板6に接合することができる。また、加熱・加圧ヘッド34にICチップ8を吸着支持して、基板6にICチップ8を仮接合し、次いで、加熱・加圧ヘッド34に補強板12aを吸着支持し、ICチップ8とともに補強板12aを基板6に向け押圧して本接合することもできる。

【0023】

図5は、加熱・加圧ヘッド34により、ICチップ8と補強板12aとを基板6に向けて加熱しながら加圧し、接着剤9を熱硬化させて、各部材を一体的に接着する工程を示す。接着剤9には、たとえばエポキシ系の熱硬化型の接着剤を使用することができる。

基板6の上方からICチップ8を基板6に向けて押圧すると、接着剤9が基板6上で押し広げられ、ICチップ8と基板6との間を封止し、接着剤9の一部が貫通孔6aから基板6と補強板12bとの間に進入する。補強板12b側に進入した接着剤9は、反発材14の外周囲において基板6と補強板12bとの間をメニスカス状に充填する。

この状態で、加熱・加圧ヘッド34により各部材を加圧しながら加熱することによって、接着剤9が熱硬化して、補強板12a、12b、ICチップ8、基板6、反発材14が一体に接着される。

【0024】

図6は、外装材10によって、ICチップ8、基板6、反発材14、補強板12a、12bの接着体の外面を封止する工程を示す。

この封止工程では、ステージ36に外装材10を配置し、その上に接着体をのせ、外装材10を接着体に被せた状態で、加熱・加圧ヘッド38により外装材10を加熱しながら加圧して接着体を封止する。

本実施形態では、ステージ36にウレタンフィルムを配置し、接着体の上にウレタンフィルムを被せて、加熱・加圧ヘッド38により150℃〜160℃に加熱して接着体を封止した。こうして、図1に示すICタグ20が得られる。

【0025】

本実施形態のICタグの製造方法は、ICチップ8と基板6とを接着剤9により接着し、ICチップ8のバンプ8aを基板6の配線パターン5に圧接する方法によってICチップ8と基板6とを接合する方法とすることによって、容易にICタグを製造することができる。また、反発材14および補強板12a、12bを組み合わせる方法も、反発材14および補強板12a、12bを基板6に位置合わせして配置する方法によるから、反発材14および補強板12a、12bを組み合わせてICタグ20を製造することも容易である。

【0026】

本製造方法によれば、反発材14および補強板12a、12bを備えたICタグ20を量産することが容易であり、ICタグ20の製造コストを抑えて製造することができる。また、本製造方法によって得られるICタグ20は、反発材14の反力を利用して、ICチップ8と配線パターン5との接続部の電気的接続の信頼性を向上させることができ、信頼性の高いICタグ20として提供することができる。

【0027】

なお、上記実施形態の製造工程においては、補強板12a、12bとICチップ8、基板6、反発材14を接着剤9により一体的に積層した接着体を形成した後に、外装材10によって接着体を封止した。この工程とは別の方法として、補強板12a、12bについては、外装材10によって封止する際に、ICチップ8、基板6、反発材14を挟むように配置して接着体と一体化する方法も可能である。もしくは、補強板12bについては、接着工程において、ICチップ8、基板6、反発材14とともに一体的に接着し、外装材10によって封止する工程において、残りの補強板12aを接着体に一体化する方法も可能である。

【0028】

(ICタグの他の構成例)

図7は、ICタグの他の実施の形態を示す。本実施形態のICタグ21は、補強板12を基板6の反発材14を配置する側のみに配置したものである。すなわち、補強板12と基板6との間で反発材14を挟む配置とし、補強板12と基板6とを接着剤9によって一体的に接合している。ICチップ8については、単に基板6に接合する。

本実施形態のICタグ21のように、基板6と補強板12とを接着剤9によって一体的に接合し、基板6にICチップ8を接着する構成とした場合も、ICチップ8のバンプ8aと配線パターン5との接続部に反発材14による反力が作用する。これによって、ICチップ8と基板6との電気的接続の信頼性を向上させることができる。

【0029】

本実施形態のICタグ21を形成する場合は、ICチップ8と基板6と反発材14とを接着剤9により一体的に接合する際に、ICチップ8の上面に補強板を配置せずに一体化すればよい。

補強板12を反発材14を配置する側のみに配置してICタグ20を形成する方法によれば、部品点数を少なくすることができ、ICタグ20の製造コストを低減させることができるという利点がある。

前述した実施形態における、積層体の両面に補強板12a、12bを配置する構成の場合は、積層体の保形性が良好であり、反発材14による反力を利用してバンプ8aと配線パターン5との接続信頼性を向上させる作用がさらに有効となる。

【0030】

なお、上記各実施形態において説明したICタグは、いずれも補強板を備える形態のものである。外装材10が一定程度の保形性を有するものであれば、補強板を使用せずに、基板6の下面(ICチップ搭載面とは反対面)に反発材14を接合する形態とすることも可能である。この場合には、ICチップ8と基板6と反発材14を組み立てる際に、接着剤9を反発材14が配置された側に回り込ませて一体に接着してもよいし、反発材14を単に基板6に接着してもよい。また、基板10にICチップ8を接着した後、外装材10によって封止する際に、反発材14を基板6のICチップ搭載面の反対面に配置し、外装材10とともに封止して組み立てることもできる。

【図面の簡単な説明】

【0031】

【図1】ICタグの構成例を示す断面図である。

【図2】バンプと配線パターンとの接合部分を拡大して示す断面図である。

【図3】基板に接着剤を供給した状態を示す説明図である。

【図4】基板にICチップを接着する工程を示す説明図である。

【図5】接着剤により積層体を一体化する工程を示す説明図である。

【図6】外装材により封止する工程を示す説明図であるである。

【図7】ICタグの他の構成を示す断面図である。

【図8】ICタグの従来の構成を示す断面図である。

【符号の説明】

【0032】

5 配線パターン

6 基板

6a 貫通孔

8 ICチップ

8a バンプ

9 接着剤

10 外装材

12、12a、12b 補強板

14 反発材

16 基板

20、21 ICタグ

30 ステージ

34 加熱・加圧ヘッド

36 ステージ

38 加熱・加圧ヘッド

【技術分野】

【0001】

本発明はICタグおよびその製造方法に関し、より詳細には、アンテナ材料にアルミニウムを使用したICタグおよびその製造方法に関する。

【背景技術】

【0002】

ICタグは、電子機器との間で情報の読み取り・書き込みを行う機能を備え、その機能を利用して、物品管理等の種々の用途に利用されている。ICタグは、無線通信によって電子機器との間で情報を送受信するために、送受信用のアンテナと、情報の記憶・制御を行うICチップとを備える。

【0003】

図8は、ICタグのICチップ搭載部分の構成を示している。ICタグ20は、配線パターン5が形成された基板6上に、ICチップ8を搭載し、基板6およびICチップ8を含めた全体をウレタン樹脂等からなる外装材10によって封止して形成される。基板6上に形成される配線パターン5はアンテナパターンとして形成され、ICチップ8はアンテナパターンの端部に接続される。外装材10は、ICチップ8とアンテナパターンとを包含するように封止し、アンテナパターンを含む基板6とICチップ8を保護するとともに、ICタグ20を保形している。

【特許文献1】特開2005−157736号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

図8に示したICタグ20は、安価に製造するために、基板6にPET等の樹脂材を使用し、配線パターン(アンテナ材料)5をアルミニウムによって形成している。ICチップ8と配線パターン5との間の電気的接続は、接着剤9を挟んでICチップ8と基板6とを加圧および加熱し、接着剤9の硬化収縮力と接着力により、ICチップ8のバンプ8aを配線パターン5に圧接することによる。

【0005】

ICチップ8の搭載形態をこのようにしているのは、ICタグ20の組み立てを簡素化してICタグ20を安価に製造できるようにするためである。しかしながら、アルミニウムは銅などと比較すると電気的接続についての信頼性が劣るという問題と、アルミニウムは銅などと比較すると軟らかい素材であるために、配線パターン5とICチップ8との接合信頼性が劣るという問題がある。

【0006】

ICタグ20は、さまざまに使用されるものであり、物品に取り付けて使用される場合にも、いろいろな取り付け方をされる。ICタグ20は、それ自体、ある程度の柔軟性を備えているから、湾曲した形態で取付けられるといったことがしばしば起こり得る。したがって、ICタグ20には、種々の使用状態、用途においても、ICチップと配線パターンとの電気的接続が確実に確保できるようにすることが求められる。

【0007】

本発明は、これらの従来のICタグにおける課題を解決すべくなされたものであり、基板に形成された配線パターンとICチップとの電気的接続を確実に確保することができ、また製造も容易で、安価に製造することが可能なICタグおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明は以下の構成を備える。

すなわち、本発明に係るICタグは、アルミニウムからなる配線パターンが形成された基板と、前記配線パターンにバンプを圧接して前記基板に接着して搭載されたICチップと、前記基板の前記ICチップが搭載された面とは反対面に配置され、前記基板よりも剛性の高い材料からなる反発材と、前記基板、ICチップおよび反発材を覆う外装材とを備えることを特徴とする。

【0009】

また、前記反発材は、前記バンプと前記配線パターンとが当接する部位が、反発材の平面領域内に含まれる大きさおよび配置に設けられることによって、前記バンプと配線パターンとの接続部に、反発材による反力を効果的に作用させることができ、バンプと配線パターンとの電気的接続が確実になる。

また、前記基板との間で前記反発材を挟む配置に、前記外装材よりも剛性の高い材料からなる補強板が設けられ、前記外装材は、前記基板、ICチップ、反発材および補強板を覆う構成とすることによって、さらにバンプと配線パターンとの電気的接続が確実になる。また、前記基板と、ICチップと、反発材とを厚さ方向に挟む配置に、前記外装材よりも剛性の高い材料からなる、一対の補強板が設けられ、前記外装材は、前記基板、ICチップ、反発材および補強板を覆う構成とすることによって、さらにバンプと配線パターンとの電気的接続が確実になる。

【0010】

また、ICタグの製造方法として、アルミニウムからなる配線パターンが形成された基板と、該基板の前記配線パターンが形成された面と反対面側に配置される反発材と、前記基板との間で前記反発材を挟む配置に配置される補強板とを積み重ねた状態で、前記基板上に接着剤を供給する工程と、加熱・加圧ヘッによりICチップを保持し、前記接着剤を介して前記ICチップに設けられたパッドを前記配線パターンに押接する工程と、前記加熱・加圧ヘッドにより、前記ICチップと、基板と、反発材と、補強板とを加圧した状態で、前記接着剤を熱硬化させ、前記ICチップと、基板と、反発材と、補強板とを一体に接着し接着体を形成する工程と、前記接着体を外装材によって封止する工程とを備えることを特徴とする。

【0011】

また、前記加熱・加圧ヘッによりICチップを保持して押接する工程において、前記加熱・加圧ヘッドにより、補強板を介して前記ICチップを基板に押接し、該補強板が一体に接着された接着体を形成することにより、補強板によって、ICチップ、基板、反発材が厚さ方向に挟まれたICタグが得られる。

また、前記基板上に供給される接着剤を基板の下面側に供給する貫通孔を設けた基板を使用し、前記加熱・加圧ヘッによりICチップを保持して押接する工程において、前記貫通孔から前記基板と、前記反発材の外側域と、前記補強板間に接着剤を供給して前記接着体を形成することによって、基板の下面側に接着剤を確実に供給して、接着体を形成することができる。

【発明の効果】

【0012】

本発明に係るICタグによれば、ICチップに設けられたバンプと基板に形成された配線パターンとの接続部における圧接力が、反発材による反力の作用によって強められる。また、前記反力による作用が常時、バンプと配線パターンとの圧接部分に作用することによって、ICチップと基板との電気的接続の信頼性を向上させることができる。また、本発明に係るICタグの製造方法によれば、反発材および補強板を備えたICタグを容易に製造ずることができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明に係るICタグの実施の形態と、その製造方法について添付図面とともに詳細に説明する。

(ICタグ)

図1は、本発明に係るICタグの一実施形態の構成を示す断面図である。

本実施形態のICタグ20は、基板6に形成された配線パターン5に、ICチップ8のバンプ8aを、接着剤9の接着力と硬化収縮力により圧接することによって、配線パターン5とICチップ8とを電気的に接続する構造を基本構成とする。本実施形態では基板6としてPETを使用し、この基板6上に所定のアンテナパターンとなるようにアルミニウムからなる配線パターン5を形成している。ICチップ8の金バンプ等からなるバンプ8aは、配線パターン5の端部に圧接される。

【0014】

本実施形態のICタグ20において特徴的な構成は、基板6とICチップ8を厚さ方向に挟む配置に一対の補強板12a、12bを配置したこと、補強板12bと基板6との間に反発材14を介装したことにある。

補強板12a、12bはICチップ8の平面寸法よりも若干大きく形成する。反発材14は、ICチップ8の平面寸法と同程度の大きさ、すなわち、バンプ8aと配線パターン5とが当接する部位が反発材14の平面領域内に含まれる大きさに設定する。

【0015】

補強板12a、12bと、ICチップ8と、基板6と、反発材14とを、接着剤9によって一体的に接着するため、基板6を厚さ方向に貫通する貫通孔6aを設ける。この貫通孔6aは、基板6を挟んでICチップ8を配置する側とは反対側に接着剤9を供給するためのものである。したがって、貫通孔6aは、反発材14が配置される平面領域の外側に設ける。貫通孔6aは基板6と補強板12bとの間に接着剤9を供給できればよく、貫通孔6aの配置数、配置位置はとくには限定されない。

【0016】

ICタグ20は、一対の補強板12a、12bの間に各部材を挟む配置とし、接着剤9により一体化された接着体の全体が、外装材10によって封止され、保形された状態に形成される。

この構成により、ICチップ8と基板6とは、補強板12a、12bによって、厚さ方向に挟圧支持された状態になる。補強板12a、12bは、ICチップ8と基板6との間で挟圧力(圧縮力)を有効に作用させ、ICタグ20を保形する作用をなす。反発材14も、ICタグ20を保形する作用をなす。

【0017】

本実施形態では、基板6の材料にPETを使用し、基板6に形成する配線パターン5をアルミニウムによって形成している。したがって、ICチップ8と基板6との間で挟圧力を作用させると、バンプ8aと配線パターン5との当接部分が、たわんだ形態(凹んだ形態)となる。このバンプ8aと配線パターン5との接続部は、バンプ8aと配線パターン5とが当接しているのみであるから、ICタグ20が湾曲したり、外部環境の温度が変化したりすると、バンプ8aと配線パターン5との圧接力が変動する可能性がある。

【0018】

本実施形態のICタグ20は、補強板12a、12bによってICチップ8と基板6とを強固に挟圧し、反発材14を介して基板6を挟圧する構成としたことにより、バンプ8aと配線パターン5との圧接力がこれらの部材を有しない場合とくらべて増強される。すなわち、反発材14を積層体内に介在させることにより、反発材14の反力がバンプ8aと配線パターン5との当接部に作用するようになる。これによって、ICタグ20の変形や外部環境温度の変動ガあっても、バンプ8aと配線パターン5との当接部分に十分な圧接力が作用し、バンプ8aと配線パターン5との電気的接続を確保することができる。

【0019】

図2は、バンプ8aと配線パターン5の当接部分を拡大して示している。上述したように、補強板12a、12bにより、ICチップ8、基板6および反発材14を厚さ方向に挟み、これらの部材を接着剤9によって一体に接着することにより、反発材14の反力が、バンプ8aと配線パターン5とを互いに押接させる向きに作用する。このバンプ8aと配線パターン5とを互いに押接させる作用は、ICタグ20が変形したような場合でも常時作用するから、これによって、バンプ8aと配線パターン5との電気的接続が確実になされるようになる。

【0020】

補強板12a、12bには、支持力を確保するために、外装材10よりも強度の高い材料を使用する。また、反発材14には、基板6および配線パターン5よりも剛性の高い材料を使用する。

本実施形態では、外装材10としてウレタンを使用し、補強板12a、12bとして、ガラスエポキシ基板を使用している。また、反発材14として、ポリアセタール、ポリアミド、ポリカーボネイト、変性ポリフェニレンエーテル、ポリブチレンテレフタレート等の一般に、エンジニアリングプラスティックと称される材料を使用する。これらのエンジニアリングプラスチックは、基板6に使用するPETにくらべて剛性が高い材料である。

【0021】

(ICタグの製造方法)

図3〜6は、図1に示したICタグ20の製造工程を示す。

図3は、ステージ30上に補強板12bと、反発材14と、基板16とをこの順に重ねて配置し、基板16の上面に、ノズル32から接着剤9を供給する工程を示す。補強板12b等をステージ30に配置する方法としては、各部品を順次重ねて供給する方法の他に、補強板12b、反発材14、基板6をあらかじめ重ねて仮接着したものを供給する方法も可能である。接着剤9は、ICチップ8と基板6との間、および基板6と補強板12bとの間を充填するに十分な量を供給する。基板6には、補強板12b側に接着剤9を行きわたらせるための貫通孔6aが設けられている。

【0022】

図4は、加熱・加圧ヘッド34に補強板12aとICチップ8とを吸着支持し、ICチップ8を基板6に押接する工程を示す。

この押接工程においては、補強板12aにICチップ8を仮接着しておき、加熱・加圧ヘッド34により補強板12aとICチップ8とを吸着支持して基板6に接合することができる。また、加熱・加圧ヘッド34にICチップ8を吸着支持して、基板6にICチップ8を仮接合し、次いで、加熱・加圧ヘッド34に補強板12aを吸着支持し、ICチップ8とともに補強板12aを基板6に向け押圧して本接合することもできる。

【0023】

図5は、加熱・加圧ヘッド34により、ICチップ8と補強板12aとを基板6に向けて加熱しながら加圧し、接着剤9を熱硬化させて、各部材を一体的に接着する工程を示す。接着剤9には、たとえばエポキシ系の熱硬化型の接着剤を使用することができる。

基板6の上方からICチップ8を基板6に向けて押圧すると、接着剤9が基板6上で押し広げられ、ICチップ8と基板6との間を封止し、接着剤9の一部が貫通孔6aから基板6と補強板12bとの間に進入する。補強板12b側に進入した接着剤9は、反発材14の外周囲において基板6と補強板12bとの間をメニスカス状に充填する。

この状態で、加熱・加圧ヘッド34により各部材を加圧しながら加熱することによって、接着剤9が熱硬化して、補強板12a、12b、ICチップ8、基板6、反発材14が一体に接着される。

【0024】

図6は、外装材10によって、ICチップ8、基板6、反発材14、補強板12a、12bの接着体の外面を封止する工程を示す。

この封止工程では、ステージ36に外装材10を配置し、その上に接着体をのせ、外装材10を接着体に被せた状態で、加熱・加圧ヘッド38により外装材10を加熱しながら加圧して接着体を封止する。

本実施形態では、ステージ36にウレタンフィルムを配置し、接着体の上にウレタンフィルムを被せて、加熱・加圧ヘッド38により150℃〜160℃に加熱して接着体を封止した。こうして、図1に示すICタグ20が得られる。

【0025】

本実施形態のICタグの製造方法は、ICチップ8と基板6とを接着剤9により接着し、ICチップ8のバンプ8aを基板6の配線パターン5に圧接する方法によってICチップ8と基板6とを接合する方法とすることによって、容易にICタグを製造することができる。また、反発材14および補強板12a、12bを組み合わせる方法も、反発材14および補強板12a、12bを基板6に位置合わせして配置する方法によるから、反発材14および補強板12a、12bを組み合わせてICタグ20を製造することも容易である。

【0026】

本製造方法によれば、反発材14および補強板12a、12bを備えたICタグ20を量産することが容易であり、ICタグ20の製造コストを抑えて製造することができる。また、本製造方法によって得られるICタグ20は、反発材14の反力を利用して、ICチップ8と配線パターン5との接続部の電気的接続の信頼性を向上させることができ、信頼性の高いICタグ20として提供することができる。

【0027】

なお、上記実施形態の製造工程においては、補強板12a、12bとICチップ8、基板6、反発材14を接着剤9により一体的に積層した接着体を形成した後に、外装材10によって接着体を封止した。この工程とは別の方法として、補強板12a、12bについては、外装材10によって封止する際に、ICチップ8、基板6、反発材14を挟むように配置して接着体と一体化する方法も可能である。もしくは、補強板12bについては、接着工程において、ICチップ8、基板6、反発材14とともに一体的に接着し、外装材10によって封止する工程において、残りの補強板12aを接着体に一体化する方法も可能である。

【0028】

(ICタグの他の構成例)

図7は、ICタグの他の実施の形態を示す。本実施形態のICタグ21は、補強板12を基板6の反発材14を配置する側のみに配置したものである。すなわち、補強板12と基板6との間で反発材14を挟む配置とし、補強板12と基板6とを接着剤9によって一体的に接合している。ICチップ8については、単に基板6に接合する。

本実施形態のICタグ21のように、基板6と補強板12とを接着剤9によって一体的に接合し、基板6にICチップ8を接着する構成とした場合も、ICチップ8のバンプ8aと配線パターン5との接続部に反発材14による反力が作用する。これによって、ICチップ8と基板6との電気的接続の信頼性を向上させることができる。

【0029】

本実施形態のICタグ21を形成する場合は、ICチップ8と基板6と反発材14とを接着剤9により一体的に接合する際に、ICチップ8の上面に補強板を配置せずに一体化すればよい。

補強板12を反発材14を配置する側のみに配置してICタグ20を形成する方法によれば、部品点数を少なくすることができ、ICタグ20の製造コストを低減させることができるという利点がある。

前述した実施形態における、積層体の両面に補強板12a、12bを配置する構成の場合は、積層体の保形性が良好であり、反発材14による反力を利用してバンプ8aと配線パターン5との接続信頼性を向上させる作用がさらに有効となる。

【0030】

なお、上記各実施形態において説明したICタグは、いずれも補強板を備える形態のものである。外装材10が一定程度の保形性を有するものであれば、補強板を使用せずに、基板6の下面(ICチップ搭載面とは反対面)に反発材14を接合する形態とすることも可能である。この場合には、ICチップ8と基板6と反発材14を組み立てる際に、接着剤9を反発材14が配置された側に回り込ませて一体に接着してもよいし、反発材14を単に基板6に接着してもよい。また、基板10にICチップ8を接着した後、外装材10によって封止する際に、反発材14を基板6のICチップ搭載面の反対面に配置し、外装材10とともに封止して組み立てることもできる。

【図面の簡単な説明】

【0031】

【図1】ICタグの構成例を示す断面図である。

【図2】バンプと配線パターンとの接合部分を拡大して示す断面図である。

【図3】基板に接着剤を供給した状態を示す説明図である。

【図4】基板にICチップを接着する工程を示す説明図である。

【図5】接着剤により積層体を一体化する工程を示す説明図である。

【図6】外装材により封止する工程を示す説明図であるである。

【図7】ICタグの他の構成を示す断面図である。

【図8】ICタグの従来の構成を示す断面図である。

【符号の説明】

【0032】

5 配線パターン

6 基板

6a 貫通孔

8 ICチップ

8a バンプ

9 接着剤

10 外装材

12、12a、12b 補強板

14 反発材

16 基板

20、21 ICタグ

30 ステージ

34 加熱・加圧ヘッド

36 ステージ

38 加熱・加圧ヘッド

【特許請求の範囲】

【請求項1】

アルミニウムからなる配線パターンが形成された基板と、

前記配線パターンにバンプを圧接して前記基板に接着して搭載されたICチップと、

前記基板の前記ICチップが搭載された面とは反対面に配置され、前記基板よりも剛性の高い材料からなる反発材と、

前記基板、ICチップおよび反発材を覆う外装材とを備えることを特徴とするICタグ。

【請求項2】

前記反発材は、前記バンプと前記配線パターンとが当接する部位が、反発材の平面領域内に含まれる大きさおよび配置に設けられることを特徴とする請求項1記載のICタグ。

【請求項3】

前記基板との間で前記反発材を挟む配置に、前記外装材よりも剛性の高い材料からなる補強板が設けられ、

前記外装材は、前記基板、ICチップ、反発材および補強板を覆うことを特徴とする請求項1または2記載のICタグ。

【請求項4】

前記基板と、ICチップと、反発材とを厚さ方向に挟む配置に、前記外装材よりも剛性の高い材料からなる、一対の補強板が設けられ、

前記外装材は、前記基板、ICチップ、反発材および補強板を覆うことを特徴とする請求項1または2記載のICタグ。

【請求項5】

前記基板と、ICチップと、反発材と、補強板とが、接着剤により一体に接着されて形成されていることを特徴とする請求項3または4記載のICタグ。

【請求項6】

前記基板には、前記基板のICチップが搭載される面側から、前記基板と、前記反発材の外側域と、前記補強板との間に接着剤を供給する貫通孔が設けられていることを特徴とする請求項5記載のICタグ。

【請求項7】

アルミニウムからなる配線パターンが形成された基板と、該基板の前記配線パターンが形成された面と反対面側に配置される反発材と、前記基板との間で前記反発材を挟む配置に配置される補強板とを積み重ねた状態で、前記基板上に接着剤を供給する工程と、

加熱・加圧ヘッによりICチップを保持し、前記接着剤を介して前記ICチップに設けられたパッドを前記配線パターンに押接する工程と、

前記加熱・加圧ヘッドにより、前記ICチップと、基板と、反発材と、補強板とを加圧した状態で、前記接着剤を熱硬化させ、前記ICチップと、基板と、反発材と、補強板とを一体に接着し接着体を形成する工程と、

前記接着体を外装材によって封止する工程とを備えることを特徴とするICタグの製造方法。

【請求項8】

前記加熱・加圧ヘッによりICチップを保持して押接する工程において、

前記加熱・加圧ヘッドにより、補強板を介して前記ICチップを基板に押接し、該補強板が一体に接着された接着体を形成することを特徴とする請求項7記載のICタグの製造方法。

【請求項9】

前記基板上に供給される接着剤を基板の下面側に供給する貫通孔を設けた基板を使用し、

前記加熱・加圧ヘッによりICチップを保持して押接する工程において、前記貫通孔から前記基板と、前記反発材の外側域と、前記補強板間に接着剤を供給して前記接着体を形成することを特徴とする請求項7または8記載のICタグの製造方法。

【請求項1】

アルミニウムからなる配線パターンが形成された基板と、

前記配線パターンにバンプを圧接して前記基板に接着して搭載されたICチップと、

前記基板の前記ICチップが搭載された面とは反対面に配置され、前記基板よりも剛性の高い材料からなる反発材と、

前記基板、ICチップおよび反発材を覆う外装材とを備えることを特徴とするICタグ。

【請求項2】

前記反発材は、前記バンプと前記配線パターンとが当接する部位が、反発材の平面領域内に含まれる大きさおよび配置に設けられることを特徴とする請求項1記載のICタグ。

【請求項3】

前記基板との間で前記反発材を挟む配置に、前記外装材よりも剛性の高い材料からなる補強板が設けられ、

前記外装材は、前記基板、ICチップ、反発材および補強板を覆うことを特徴とする請求項1または2記載のICタグ。

【請求項4】

前記基板と、ICチップと、反発材とを厚さ方向に挟む配置に、前記外装材よりも剛性の高い材料からなる、一対の補強板が設けられ、

前記外装材は、前記基板、ICチップ、反発材および補強板を覆うことを特徴とする請求項1または2記載のICタグ。

【請求項5】

前記基板と、ICチップと、反発材と、補強板とが、接着剤により一体に接着されて形成されていることを特徴とする請求項3または4記載のICタグ。

【請求項6】

前記基板には、前記基板のICチップが搭載される面側から、前記基板と、前記反発材の外側域と、前記補強板との間に接着剤を供給する貫通孔が設けられていることを特徴とする請求項5記載のICタグ。

【請求項7】

アルミニウムからなる配線パターンが形成された基板と、該基板の前記配線パターンが形成された面と反対面側に配置される反発材と、前記基板との間で前記反発材を挟む配置に配置される補強板とを積み重ねた状態で、前記基板上に接着剤を供給する工程と、

加熱・加圧ヘッによりICチップを保持し、前記接着剤を介して前記ICチップに設けられたパッドを前記配線パターンに押接する工程と、

前記加熱・加圧ヘッドにより、前記ICチップと、基板と、反発材と、補強板とを加圧した状態で、前記接着剤を熱硬化させ、前記ICチップと、基板と、反発材と、補強板とを一体に接着し接着体を形成する工程と、

前記接着体を外装材によって封止する工程とを備えることを特徴とするICタグの製造方法。

【請求項8】

前記加熱・加圧ヘッによりICチップを保持して押接する工程において、

前記加熱・加圧ヘッドにより、補強板を介して前記ICチップを基板に押接し、該補強板が一体に接着された接着体を形成することを特徴とする請求項7記載のICタグの製造方法。

【請求項9】

前記基板上に供給される接着剤を基板の下面側に供給する貫通孔を設けた基板を使用し、

前記加熱・加圧ヘッによりICチップを保持して押接する工程において、前記貫通孔から前記基板と、前記反発材の外側域と、前記補強板間に接着剤を供給して前記接着体を形成することを特徴とする請求項7または8記載のICタグの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−230619(P2009−230619A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−77279(P2008−77279)

【出願日】平成20年3月25日(2008.3.25)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月25日(2008.3.25)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]