ICタグ製造方法

【課題】 一端が半球状に閉じて形成された円筒形の樹脂カプセルに電子部品を挿入し、樹脂を射出して成形するICタグの製造方法を提供することを目的としている。

【解決手段】 両端が半球状に形成された略円筒形のカプセル形樹脂基材内に各種の電子部品を密封してなるICタグを製造する方法において、電子部品を製造する電子部品製造工程と、一端が閉じた半球状で他端が開口した円筒形のカプセル型樹脂基材を成形するカプセル型樹脂基材成形工程と、電子部品をカプセル型樹脂基材に挿入する電子部品挿入工程と、ICタグの外形を写刻したキャビティを備えた金型装置のキャビティに前記電子部品を挿入した前記カプセル形樹脂基材を載置して金型装置を閉じ、カプセル型樹脂基材の開口側に設けたゲートから液状の樹脂を射出し、樹脂を固化して電子部品を密封する密封工程とからなる構成である。

【解決手段】 両端が半球状に形成された略円筒形のカプセル形樹脂基材内に各種の電子部品を密封してなるICタグを製造する方法において、電子部品を製造する電子部品製造工程と、一端が閉じた半球状で他端が開口した円筒形のカプセル型樹脂基材を成形するカプセル型樹脂基材成形工程と、電子部品をカプセル型樹脂基材に挿入する電子部品挿入工程と、ICタグの外形を写刻したキャビティを備えた金型装置のキャビティに前記電子部品を挿入した前記カプセル形樹脂基材を載置して金型装置を閉じ、カプセル型樹脂基材の開口側に設けたゲートから液状の樹脂を射出し、樹脂を固化して電子部品を密封する密封工程とからなる構成である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品をカプセル型樹脂基材に密封した非接触ICタグの製造方法に関し、特に電子部品を確実にICタグの中心に位置させて封入するICタグ製造方法に関する。

【背景技術】

【0002】

近年、リーダライタからの信号をタグの駆動電力として用いることができる非接触ICタグが注目を集めており、製品管理等の様々なシステムに用いられている。非接触ICタグは、IC部(電子回路部)とコイル部からなり、特にリーダライタが発する電波をコイル部が受信し、電磁誘導により電流を発生させて駆動電力として用いるため、バッテリなどの電源を別途用意する必要が無い。このため、比較的小型に形成することが可能であるとともに、バッテリ交換作業などの必要もなく通信特性の低下も発生しないため、半永久的に使用することが可能である。

【0003】

更に外部媒体にICタグを埋め込んで固体識別に用いることが提案されている。金属製の回路やハンダなどを用いて構成されるICタグは、そのまま外部媒体に埋め込むと、ICタグ自体が腐食したり、場合によっては外部媒体と反応し、想定外の動作を引き起こす原因となる可能性がある。したがって、ICタグを外部媒体に埋め込む場合には、ICタグを外部媒体に与える影響の少ない樹脂素材等で密封し、ICタグおよび外部媒体の相互を保護する必要がある。そこで、外部媒体に埋め込むICタグは、電子部品(IC部品)を樹脂等に密封した構成である。また、このようなICタグでは、通信特性の安定を図るために、内部の電子部品から外側までの距離(肉厚)を一定以上に保ち、電子部品が中央部に配置されるようにする必要がある。

【0004】

金属部品を樹脂などに埋め込む方法は、従来技術を応用適用することにより容易に実現可能である。しかし、IC部品の周囲を一定の肉厚を保った状態に形成する方法は、従来技術をそのまま適用すると幾つかの問題が生じる。

部材を中央に位置させて形成する従来技術として、ゴルフボールの製造方法を適用することが考えられる。例えば、特開平08―322966には、複数の金型を用いて偏芯のないゴルフボールを効率よく製造する方法が開示されている。具体的には、第一の台型で芯球の半球部分を支持するとともに第一のカバー成形型を被せてカバー層(半球部分)を射出成形し、次に第二の台型でカバー層を形成した芯球を支持するとともに第二のカバー形成型を被せて他方にカバー層を射出成形する構成である。また、特開平08―322966の従来の技術には、サポートピン等を用いて芯球をキャビティの中央部に保持して射出成形を行う方法も紹介されている。

【0005】

しかし、これらの技術を外部媒体埋め込み用のICタグに適用した場合は、製造工程において金属部品が破損する問題が発生する。まず、複数の金型を用いた方法の場合は、樹脂の射出を二度に分けて行う必要があり、製造工程が長くなる。従って、ICチップやコイルなどの電子部品が溶融した樹脂の熱に長時間晒されることとなり、熱による電子部品の損傷が発生する可能性が高い。さらに、サポートピン等で保持する方法では、小型の電子部品を確実に保持することが難しく、仮に保持できたとしてもサポートピンが電子部品を傷つけてしまう恐れがある。従って、これらの方法を単純にICタグに適用すると、電子部品から外側までの肉厚を均一に保つことが難しいだけでなく、射出工程でICタグが損傷してしまう可能性が非常に高いと考えられ、製造効率の低下が危惧される。また、これらの方法は、複雑な稼動制御を必要とする金型装置を用いる必要があるため、金型装置の製造コストも高くなる。従って、特開平08―322966に開示された各成形方法を、単純に外部媒体用のICタグに適用することには多くの問題点があると考えられ、全く別の成形方法を開発する必要がある。

【0006】

電子部品をICタグの中央に配置することが可能なICタグの製造方法であって、電子部品を損傷させることなく、簡便で歩留率の高いICタグの製造方法が待たれていた。

【0007】

【特許文献1】特開平08−276458

【特許文献2】特開平08―322966

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記問題を解決するために、本発明は、一端が半球状に閉じて形成された円筒形の樹脂カプセルに電子部品を挿入し、樹脂を射出して成形するICタグの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

上記目的を達成するために本発明に係るICタグ製造方法は、両端が半球状に形成された略円筒形のカプセル形樹脂基材内に各種の電子部品を密封してなるICタグを製造する方法において、電子部品を製造する電子部品製造工程と、一端が閉じた半球状で他端が開口した円筒形のカプセル型樹脂基材を成形するカプセル型樹脂基材成形工程と、前記電子部品を前記カプセル型樹脂基材に挿入する電子部品挿入工程と、前記ICタグの外形を写刻したキャビティを備えた金型装置のキャビティに前記電子部品を挿入した前記カプセル形樹脂基材を載置して金型装置を閉じ、カプセル型樹脂基材の開口側に設けたゲートから液状の樹脂を射出し、樹脂を固化して電子部品を密封する密封工程とからなる構成である。

また、前記密封工程において、樹脂の熱で電子部品が破損することを避けるために、樹脂射出後に急速に冷却して樹脂を固化させる冷却工程を付加したことを特徴とする構成でもある。

【0010】

また、前記ICタグ電子部品密封工程において、樹脂を射出する前にキャビティ内を真空状態にすることを特徴とする構成とすることも出来る。さらに、前記ICタグ製造方法において、前記樹脂基材と前記電子部品密封工程で射出する樹脂は同じ成分組成の樹脂であることを特徴とする構成とすることも出来る。

前記ICタグ製造方法において、前記カプセルと前記電子部品密封工程で射出する樹脂は、熱可塑性樹脂であることを特徴とする構成である。

【発明の効果】

【0011】

詳述した通り、本発明にかかるICタグ製造方法は、上記のような構成であるので、以下のような効果を奏する、

1.予め成形したカプセル型樹脂機材に電子部品を挿入するため、常に電子部品の周囲の肉厚を一定以上確保することが出来る。ICタグの完成型を写刻したキャビティを備えた金型装置を用いて射出成形するため、射出成形後に外形を整える後工程が発生しない。従って、ICタグを容易に、しかも確実に製造することが可能である。

2.射出成形時に急速に冷却を行うため、樹脂の熱により金属部品が破損する可能性をより低くすることが出来る。

3.射出成形時にキャビティ内を真空状態にすることにより、ICタグ内に気泡が出来る問題を回避することが出来る。

4.カプセル型樹脂基材の樹脂と射出する樹脂に同じ樹脂を選択することで、成形後に双方の樹脂が分離する問題を防ぐことが出来る。

5.熱可塑性樹脂を用いることにより、射出成形を容易に行うことが出来る。

【発明を実施するための最良の形態】

【0012】

以下に本発明に係るICタグ製造方法を図面に示す実施例にしたがって詳細に説明する。

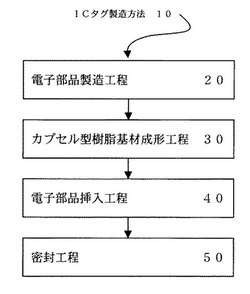

図1は本発明のICタグ製造方法の各工程を示すフローチャート図であり、図2は本発明のICタグ製造方法に用いるカプセル型樹脂基材の一例図であり、図3は本発明の電子部品挿入工程の概略図であり、図4は本発明の密封工程の概略図である。また、図5は本発明のICタグ製造方法の別の実施例を示すフローチャート図である。

本発明のICタグ製造方法10は、電子部品製造工程20と、カプセル型樹脂基材成形工程30と、電子部品挿入工程40と、密封工程50からなる。また、密封工程50に冷却工程60を付加した構成とすることも可能である。

本発明のICタグ製造方法により製造したICタグ110は、電子部品120と、カプセル型樹脂基材130とからなる構成である。

【実施例1】

【0013】

図に示す本発明のICタグ製造方法の実施例を詳説する。この実施例のICタグ製造方法により製造するICタグは、両端が半球状に形成された略円柱形の樹脂に電子部品を密封した構成である。本発明のICタグ製造方法は特定の大きさのICタグを製造する場合のみに限定されず、細長い形状のICタグであれば本発明のICタグ製造方法を適用することが可能である。例えば、どちらか一方の端部に向かって徐々に直径が小さくなる形状のICタグに適用することも可能である。

【0014】

電子部品製造工程20は、本発明のICタグに密封する電子部品120を予め製造する工程である。電子部品製造工程20は、目的の機能を有した電子部品を製造することが出来れば特定の製造方法に限定する必要はなく、製造する電子部品に応じた製造方法を採用すればよい。

本発明の電子部品製造工程20において製造する電子部品は特に限定されないが、基本的にはRFIDチップとコイルを備えた一般的なICタグ用の電子部品であり、外部のリーダライタから送信された信号をコイルで受信し、受信した信号のエネルギーを利用してチップに記憶された情報を発信する構成である。外部から受信した情報をチップに書き込む書き込み手段を備えた構成としてもよい。

本発明のICタグ製造方法は、特定の使用目的に限定したICタグを製造するものではなく、細長い形状のICタグであれば応用適用することが可能である。電子部品は、使用用途に応じた機能を有したものであればよく、形状や発信する信号は特に限定されない。この実施例では、チップとコイルを一体化したインレット型の電子部品を採用しているが、チップとコイルを別々に設けた構成なども考えられる。また、小型の電源を備えた構成とすることも考えられるが、いずれも本発明のICタグ製造方法を適用することが可能である。

【0015】

本発明のICタグ製造方法は、様々な大きさのICタグに適用することが可能である。従って、電子部品120の大きさは、製造するICタグの大きさに応じて適宜設定すればよく、特に限定されない。

なお、一時的に電子部品を破損や腐食から保護するため、電子部品の表面を樹脂材などによってコーティング(ラミネート)することも考えられる。後述する密封工程50では、電子部品120を樹脂で密封するため、特に電子部品製造工程20において特別にコーティング処理等を施さなくともよいが、密封工程50では電子部品120が高温に晒されることとなる。また、電子部品製造工程40に至る前に電子部品を搬送したり、あるいは在庫として倉庫などに長期間保存する場合は、衝撃による損傷や腐食によって電子部品が損傷する可能性もある。したがって、電子部品製造工程20では、必要に応じて電子部品の保護を目的としたコーティング処理を行ってもよい。

【0016】

カプセル型樹脂基材成形工程30は、一端が閉じた半球状で他端が開口した円筒形のカプセル型樹脂基材を成形する工程である。

図2を用いて、この実施例のカプセル型樹脂基材120について詳説する。本発明のカプセル型樹脂基材成形工程において製造するカプセル型樹脂基材の形状は、製造するICタグの形状に応じて適宜の形状とすれば良い。例えば、この実施例のカプセル型樹脂基材120は、一端が半球形状に閉じた中空の円筒形のカプセル形状である。カプセル型樹脂基材の形状は、この実施例の形状に限定されるものではなく、製造するICタグの形状に応じて適宜選択すればよい。また、この実施例のカプセル型樹脂基材は断面が略円形の円筒形の形状であるが、断面が四角形やその他の多角形の形状とすることも可能である。

カプセル型樹脂基材120の製造方法は、従来からある射出成形等の通常の樹脂成形技術を用いて成形すればよく、目的の形状を実現出来れば成形方法は特に限定されない。この実施例では、射出成形技術を用いて製造している。

【0017】

カプセル型樹脂基材120に用いる樹脂は、ICタグの使用目的等に応じて適宜の樹脂を選択すればよい。本発明では、特に熱可塑性樹脂を採用した構成である。熱可塑性樹脂は、加熱により軟化し、冷却により固化する樹脂であり、例えばポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、塩化ビニル(PVC)などの汎用性の高い樹脂材が広く知られているが、使用態様や目的に応じて適宜の熱可塑性樹脂を使用すればよい。熱可塑性樹脂以外にも、熱硬化性樹脂やUV硬化樹脂などを採用することも考えられるが、熱硬化性樹脂やUV硬化樹脂の場合は、加熱や紫外線照射などの後工程が必要となる。

カプセル型樹脂基材に使用する樹脂は、後述する密封工程50で射出成形に使用する樹脂とは異なる樹脂を採用することも出来るし、同じ樹脂を採用することも出来る。ただし、同じ樹脂を用いた場合は、射出した樹脂とカプセル型樹脂基材の樹脂とが確実に密着・結合するが、異なる樹脂を採用した場合は、樹脂の成分が異なるだけでなく、樹脂が溶融する温度も異なるため、カプセル型樹脂基材の樹脂と射出した樹脂が上手く溶着しない可能性がある。従って、カプセル型樹脂基材には密封工程50で射出する樹脂と同じ樹脂を採用することが好ましいと考えられ、射出成形が容易な熱可塑性樹脂を選択することが望ましい。

【0018】

なお、電子部品製造工程20で製造した電子部品と、カプセル型樹脂基材成形工程30で成形したカプセル型樹脂基材は、後述する電子部品挿入工程40以下において使用するために予め製作するものである。電子部品製造工程20とカプセル型樹脂基材成形工程30は、電子部品挿入工程40よりも先に行われるべき工程ではあるが、電子部品製造工程20とカプセル型樹脂基材成形工程30の順序には特に制約は無い。従って、電子部品製造工程20とカプセル型樹脂基材成形工程30の順序を変更したとしても、本発明のICタグ製造方法と同等である。

【0019】

電子部品挿入工程40は、電子部品製造工程20で製造した電子部品を、カプセル型樹脂基材成形工程30で成形したカプセル型樹脂基材の空隙に挿入する工程である。この工程の作業は、手作業で行っても良いし、装置を用いて自動化して行っても良く、用いる挿入手段は特に限定されない。

なお、電子部品やカプセル型樹脂基材は、密封工程50と異なる工場で行うことが考えられるが、工場間で搬送する前に予め電子部品挿入工程40を行うことで、電子部品をカプセルに挿入した状態で搬送することが出来る。別々に搬送することも可能であるが、電子部品挿入工程40の後に搬送すれば、部材の梱包作業も容易であるし、カプセル型樹脂基材が電子部品を衝撃から保護し、電子部品の損傷を防ぐ効果があると考えられる。

【0020】

密封工程50は、ICタグの外形を写刻したキャビティを備えた金型装置のキャビティに、電子部品を挿入したカプセル形樹脂基材を載置して金型装置を閉じ、カプセル型樹脂基材の開口側に設けたゲートから液状の樹脂を射出し、樹脂を固化して電子部品を密封する工程である。

金型装置のキャビティは、両端が半球形の細長い円柱形にくり抜かれた空隙である。キャビティの形状は製造するICタグの完成形の形状であればよく、特に限定されない。なお、この実施例の金型装置は、長手方向の中心軸を通る面で分断された2つの型からなる金型装置である。

【0021】

樹脂を射出する射出口であるゲートは、キャビティ内にカプセル型樹脂基材130を載置した際にカプセル型樹脂基材の開口側に位置する場所に設けられている必要がある。また、ゲートの形状や数は特に限定されず、適宜選択すれば良い。ゲートの位置についても、カプセル型樹脂基材の内部に樹脂を充填することが出来ればよく、特に限定されない。この実施例では、パーティング面に一つのピンゲートを設けた構成としている。

なお、樹脂の流路やガスベント等の位置、および金型使用時の金型の締付力などの条件は適宜設定すればよく、特に限定されない。

【0022】

密封工程50を、作業手順に従って詳説する。まず、開いた状態の金型装置のキャビティ内に、開口端をゲート側に向けた状態で電子部品を挿入したカプセル型樹脂基材120を載置する。キャビティにカプセル型樹脂基材を載置する際は、カプセル型樹脂基材をキャビティ内のゲートと対抗する側の壁面に密着した状態となるようにする必要がある。ゲートを長手方向の両端に設け、両方のゲートから樹脂を射出する方法を用いれば、カプセル型樹脂基材を若干の余裕を持たせて載置することも可能であると考えられるが、片側から射出する方法でも確実に成形を行うことが可能である。

次に、金型装置を閉じ、ゲートから樹脂を射出し、カプセル型樹脂基材の内部に確実に樹脂を充填する。樹脂の充填の際にカプセル型樹脂基材の内部に気泡等が発生することが考えられるが、ゲートの位置や射出速度等の射出成形の条件を適切に設定することにより、気泡の発生を防ぐことは可能である。また、本発明では、より確実に樹脂を気泡などの問題を防止するために、樹脂射出前にキャビティ内を真空状態にしてから樹脂を射出する方法も採用することができる。

【0023】

樹脂が完全に固化したら、金型を開いて完成したICタグを取り出す。キャビティはICタグの完成形状に設定しているため、取り出した段階でICタグは完成形状となり、両端の形状を後工程により整える後加工を行う必要がない。

なお、金型装置は使用により、若干の磨耗や緩みなどが発生することが知られており、バリ等が発生することも考えられる。また、ゲートの形状によっては、ゲート残りが発生することもある。従って、両端形状を大きく加工する必要はないが、これらのエラーを修正する作業は適宜行う必要があると考えられる。

【実施例2】

【0024】

図5を用いて、この実施例のICタグ製造方法を詳説する。この実施例のICタグ製造方法10は、実施例1のICタグ製造方法に冷却工程60を設けた点が特徴であり、それ以外の点については実施例1と同様である。以下、実施例1との相違点である冷却工程60について詳説する。

冷却工程60は、密封工程50において、樹脂を射出した後に樹脂を冷却する工程である。冷却工程60は、溶融した樹脂の熱で電子部品120が破損するのを防ぐことを目的としている。溶融した樹脂の温度や樹脂の放熱速度によっては、電子部品が破損する恐れがない場合も考えられるため、冷却工程60を設けなくとも良い場合がある。従って、冷却工程60を付加するかどうかは、使用する樹脂の種類や、電子部品の熱耐久性に応じて決定すればよい。

樹脂を冷却する方法は、従来から用いられている技術を適用すれば足りる。例えば、金型装置に冷却水または冷却油等の流路となる冷却管を設ける方法などが一般的であるが、必要な程度の冷却を行うことができれば特に方法は限定されない。

【図面の簡単な説明】

【0025】

【図1】本発明のICタグ製造方法の各工程を示すフローチャート図

【図2】本発明のICタグ製造方法に用いるカプセル型樹脂基材の一例図

【図3】本発明の電子部品挿入工程の概略図

【図4】本発明の密封工程の概略図

【図5】本発明のICタグ製造方法の別の実施例を示すフローチャート図

【符号の説明】

【0026】

10 ICタグ製造方法

20 電子部品製造工程

30 カプセル型樹脂基材成形工程

40 電子部品挿入工程

50 密封工程

60 冷却工程

110 ICタグ

120 電子部品

130 カプセル形樹脂基材

【技術分野】

【0001】

本発明は、電子部品をカプセル型樹脂基材に密封した非接触ICタグの製造方法に関し、特に電子部品を確実にICタグの中心に位置させて封入するICタグ製造方法に関する。

【背景技術】

【0002】

近年、リーダライタからの信号をタグの駆動電力として用いることができる非接触ICタグが注目を集めており、製品管理等の様々なシステムに用いられている。非接触ICタグは、IC部(電子回路部)とコイル部からなり、特にリーダライタが発する電波をコイル部が受信し、電磁誘導により電流を発生させて駆動電力として用いるため、バッテリなどの電源を別途用意する必要が無い。このため、比較的小型に形成することが可能であるとともに、バッテリ交換作業などの必要もなく通信特性の低下も発生しないため、半永久的に使用することが可能である。

【0003】

更に外部媒体にICタグを埋め込んで固体識別に用いることが提案されている。金属製の回路やハンダなどを用いて構成されるICタグは、そのまま外部媒体に埋め込むと、ICタグ自体が腐食したり、場合によっては外部媒体と反応し、想定外の動作を引き起こす原因となる可能性がある。したがって、ICタグを外部媒体に埋め込む場合には、ICタグを外部媒体に与える影響の少ない樹脂素材等で密封し、ICタグおよび外部媒体の相互を保護する必要がある。そこで、外部媒体に埋め込むICタグは、電子部品(IC部品)を樹脂等に密封した構成である。また、このようなICタグでは、通信特性の安定を図るために、内部の電子部品から外側までの距離(肉厚)を一定以上に保ち、電子部品が中央部に配置されるようにする必要がある。

【0004】

金属部品を樹脂などに埋め込む方法は、従来技術を応用適用することにより容易に実現可能である。しかし、IC部品の周囲を一定の肉厚を保った状態に形成する方法は、従来技術をそのまま適用すると幾つかの問題が生じる。

部材を中央に位置させて形成する従来技術として、ゴルフボールの製造方法を適用することが考えられる。例えば、特開平08―322966には、複数の金型を用いて偏芯のないゴルフボールを効率よく製造する方法が開示されている。具体的には、第一の台型で芯球の半球部分を支持するとともに第一のカバー成形型を被せてカバー層(半球部分)を射出成形し、次に第二の台型でカバー層を形成した芯球を支持するとともに第二のカバー形成型を被せて他方にカバー層を射出成形する構成である。また、特開平08―322966の従来の技術には、サポートピン等を用いて芯球をキャビティの中央部に保持して射出成形を行う方法も紹介されている。

【0005】

しかし、これらの技術を外部媒体埋め込み用のICタグに適用した場合は、製造工程において金属部品が破損する問題が発生する。まず、複数の金型を用いた方法の場合は、樹脂の射出を二度に分けて行う必要があり、製造工程が長くなる。従って、ICチップやコイルなどの電子部品が溶融した樹脂の熱に長時間晒されることとなり、熱による電子部品の損傷が発生する可能性が高い。さらに、サポートピン等で保持する方法では、小型の電子部品を確実に保持することが難しく、仮に保持できたとしてもサポートピンが電子部品を傷つけてしまう恐れがある。従って、これらの方法を単純にICタグに適用すると、電子部品から外側までの肉厚を均一に保つことが難しいだけでなく、射出工程でICタグが損傷してしまう可能性が非常に高いと考えられ、製造効率の低下が危惧される。また、これらの方法は、複雑な稼動制御を必要とする金型装置を用いる必要があるため、金型装置の製造コストも高くなる。従って、特開平08―322966に開示された各成形方法を、単純に外部媒体用のICタグに適用することには多くの問題点があると考えられ、全く別の成形方法を開発する必要がある。

【0006】

電子部品をICタグの中央に配置することが可能なICタグの製造方法であって、電子部品を損傷させることなく、簡便で歩留率の高いICタグの製造方法が待たれていた。

【0007】

【特許文献1】特開平08−276458

【特許文献2】特開平08―322966

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記問題を解決するために、本発明は、一端が半球状に閉じて形成された円筒形の樹脂カプセルに電子部品を挿入し、樹脂を射出して成形するICタグの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

上記目的を達成するために本発明に係るICタグ製造方法は、両端が半球状に形成された略円筒形のカプセル形樹脂基材内に各種の電子部品を密封してなるICタグを製造する方法において、電子部品を製造する電子部品製造工程と、一端が閉じた半球状で他端が開口した円筒形のカプセル型樹脂基材を成形するカプセル型樹脂基材成形工程と、前記電子部品を前記カプセル型樹脂基材に挿入する電子部品挿入工程と、前記ICタグの外形を写刻したキャビティを備えた金型装置のキャビティに前記電子部品を挿入した前記カプセル形樹脂基材を載置して金型装置を閉じ、カプセル型樹脂基材の開口側に設けたゲートから液状の樹脂を射出し、樹脂を固化して電子部品を密封する密封工程とからなる構成である。

また、前記密封工程において、樹脂の熱で電子部品が破損することを避けるために、樹脂射出後に急速に冷却して樹脂を固化させる冷却工程を付加したことを特徴とする構成でもある。

【0010】

また、前記ICタグ電子部品密封工程において、樹脂を射出する前にキャビティ内を真空状態にすることを特徴とする構成とすることも出来る。さらに、前記ICタグ製造方法において、前記樹脂基材と前記電子部品密封工程で射出する樹脂は同じ成分組成の樹脂であることを特徴とする構成とすることも出来る。

前記ICタグ製造方法において、前記カプセルと前記電子部品密封工程で射出する樹脂は、熱可塑性樹脂であることを特徴とする構成である。

【発明の効果】

【0011】

詳述した通り、本発明にかかるICタグ製造方法は、上記のような構成であるので、以下のような効果を奏する、

1.予め成形したカプセル型樹脂機材に電子部品を挿入するため、常に電子部品の周囲の肉厚を一定以上確保することが出来る。ICタグの完成型を写刻したキャビティを備えた金型装置を用いて射出成形するため、射出成形後に外形を整える後工程が発生しない。従って、ICタグを容易に、しかも確実に製造することが可能である。

2.射出成形時に急速に冷却を行うため、樹脂の熱により金属部品が破損する可能性をより低くすることが出来る。

3.射出成形時にキャビティ内を真空状態にすることにより、ICタグ内に気泡が出来る問題を回避することが出来る。

4.カプセル型樹脂基材の樹脂と射出する樹脂に同じ樹脂を選択することで、成形後に双方の樹脂が分離する問題を防ぐことが出来る。

5.熱可塑性樹脂を用いることにより、射出成形を容易に行うことが出来る。

【発明を実施するための最良の形態】

【0012】

以下に本発明に係るICタグ製造方法を図面に示す実施例にしたがって詳細に説明する。

図1は本発明のICタグ製造方法の各工程を示すフローチャート図であり、図2は本発明のICタグ製造方法に用いるカプセル型樹脂基材の一例図であり、図3は本発明の電子部品挿入工程の概略図であり、図4は本発明の密封工程の概略図である。また、図5は本発明のICタグ製造方法の別の実施例を示すフローチャート図である。

本発明のICタグ製造方法10は、電子部品製造工程20と、カプセル型樹脂基材成形工程30と、電子部品挿入工程40と、密封工程50からなる。また、密封工程50に冷却工程60を付加した構成とすることも可能である。

本発明のICタグ製造方法により製造したICタグ110は、電子部品120と、カプセル型樹脂基材130とからなる構成である。

【実施例1】

【0013】

図に示す本発明のICタグ製造方法の実施例を詳説する。この実施例のICタグ製造方法により製造するICタグは、両端が半球状に形成された略円柱形の樹脂に電子部品を密封した構成である。本発明のICタグ製造方法は特定の大きさのICタグを製造する場合のみに限定されず、細長い形状のICタグであれば本発明のICタグ製造方法を適用することが可能である。例えば、どちらか一方の端部に向かって徐々に直径が小さくなる形状のICタグに適用することも可能である。

【0014】

電子部品製造工程20は、本発明のICタグに密封する電子部品120を予め製造する工程である。電子部品製造工程20は、目的の機能を有した電子部品を製造することが出来れば特定の製造方法に限定する必要はなく、製造する電子部品に応じた製造方法を採用すればよい。

本発明の電子部品製造工程20において製造する電子部品は特に限定されないが、基本的にはRFIDチップとコイルを備えた一般的なICタグ用の電子部品であり、外部のリーダライタから送信された信号をコイルで受信し、受信した信号のエネルギーを利用してチップに記憶された情報を発信する構成である。外部から受信した情報をチップに書き込む書き込み手段を備えた構成としてもよい。

本発明のICタグ製造方法は、特定の使用目的に限定したICタグを製造するものではなく、細長い形状のICタグであれば応用適用することが可能である。電子部品は、使用用途に応じた機能を有したものであればよく、形状や発信する信号は特に限定されない。この実施例では、チップとコイルを一体化したインレット型の電子部品を採用しているが、チップとコイルを別々に設けた構成なども考えられる。また、小型の電源を備えた構成とすることも考えられるが、いずれも本発明のICタグ製造方法を適用することが可能である。

【0015】

本発明のICタグ製造方法は、様々な大きさのICタグに適用することが可能である。従って、電子部品120の大きさは、製造するICタグの大きさに応じて適宜設定すればよく、特に限定されない。

なお、一時的に電子部品を破損や腐食から保護するため、電子部品の表面を樹脂材などによってコーティング(ラミネート)することも考えられる。後述する密封工程50では、電子部品120を樹脂で密封するため、特に電子部品製造工程20において特別にコーティング処理等を施さなくともよいが、密封工程50では電子部品120が高温に晒されることとなる。また、電子部品製造工程40に至る前に電子部品を搬送したり、あるいは在庫として倉庫などに長期間保存する場合は、衝撃による損傷や腐食によって電子部品が損傷する可能性もある。したがって、電子部品製造工程20では、必要に応じて電子部品の保護を目的としたコーティング処理を行ってもよい。

【0016】

カプセル型樹脂基材成形工程30は、一端が閉じた半球状で他端が開口した円筒形のカプセル型樹脂基材を成形する工程である。

図2を用いて、この実施例のカプセル型樹脂基材120について詳説する。本発明のカプセル型樹脂基材成形工程において製造するカプセル型樹脂基材の形状は、製造するICタグの形状に応じて適宜の形状とすれば良い。例えば、この実施例のカプセル型樹脂基材120は、一端が半球形状に閉じた中空の円筒形のカプセル形状である。カプセル型樹脂基材の形状は、この実施例の形状に限定されるものではなく、製造するICタグの形状に応じて適宜選択すればよい。また、この実施例のカプセル型樹脂基材は断面が略円形の円筒形の形状であるが、断面が四角形やその他の多角形の形状とすることも可能である。

カプセル型樹脂基材120の製造方法は、従来からある射出成形等の通常の樹脂成形技術を用いて成形すればよく、目的の形状を実現出来れば成形方法は特に限定されない。この実施例では、射出成形技術を用いて製造している。

【0017】

カプセル型樹脂基材120に用いる樹脂は、ICタグの使用目的等に応じて適宜の樹脂を選択すればよい。本発明では、特に熱可塑性樹脂を採用した構成である。熱可塑性樹脂は、加熱により軟化し、冷却により固化する樹脂であり、例えばポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、塩化ビニル(PVC)などの汎用性の高い樹脂材が広く知られているが、使用態様や目的に応じて適宜の熱可塑性樹脂を使用すればよい。熱可塑性樹脂以外にも、熱硬化性樹脂やUV硬化樹脂などを採用することも考えられるが、熱硬化性樹脂やUV硬化樹脂の場合は、加熱や紫外線照射などの後工程が必要となる。

カプセル型樹脂基材に使用する樹脂は、後述する密封工程50で射出成形に使用する樹脂とは異なる樹脂を採用することも出来るし、同じ樹脂を採用することも出来る。ただし、同じ樹脂を用いた場合は、射出した樹脂とカプセル型樹脂基材の樹脂とが確実に密着・結合するが、異なる樹脂を採用した場合は、樹脂の成分が異なるだけでなく、樹脂が溶融する温度も異なるため、カプセル型樹脂基材の樹脂と射出した樹脂が上手く溶着しない可能性がある。従って、カプセル型樹脂基材には密封工程50で射出する樹脂と同じ樹脂を採用することが好ましいと考えられ、射出成形が容易な熱可塑性樹脂を選択することが望ましい。

【0018】

なお、電子部品製造工程20で製造した電子部品と、カプセル型樹脂基材成形工程30で成形したカプセル型樹脂基材は、後述する電子部品挿入工程40以下において使用するために予め製作するものである。電子部品製造工程20とカプセル型樹脂基材成形工程30は、電子部品挿入工程40よりも先に行われるべき工程ではあるが、電子部品製造工程20とカプセル型樹脂基材成形工程30の順序には特に制約は無い。従って、電子部品製造工程20とカプセル型樹脂基材成形工程30の順序を変更したとしても、本発明のICタグ製造方法と同等である。

【0019】

電子部品挿入工程40は、電子部品製造工程20で製造した電子部品を、カプセル型樹脂基材成形工程30で成形したカプセル型樹脂基材の空隙に挿入する工程である。この工程の作業は、手作業で行っても良いし、装置を用いて自動化して行っても良く、用いる挿入手段は特に限定されない。

なお、電子部品やカプセル型樹脂基材は、密封工程50と異なる工場で行うことが考えられるが、工場間で搬送する前に予め電子部品挿入工程40を行うことで、電子部品をカプセルに挿入した状態で搬送することが出来る。別々に搬送することも可能であるが、電子部品挿入工程40の後に搬送すれば、部材の梱包作業も容易であるし、カプセル型樹脂基材が電子部品を衝撃から保護し、電子部品の損傷を防ぐ効果があると考えられる。

【0020】

密封工程50は、ICタグの外形を写刻したキャビティを備えた金型装置のキャビティに、電子部品を挿入したカプセル形樹脂基材を載置して金型装置を閉じ、カプセル型樹脂基材の開口側に設けたゲートから液状の樹脂を射出し、樹脂を固化して電子部品を密封する工程である。

金型装置のキャビティは、両端が半球形の細長い円柱形にくり抜かれた空隙である。キャビティの形状は製造するICタグの完成形の形状であればよく、特に限定されない。なお、この実施例の金型装置は、長手方向の中心軸を通る面で分断された2つの型からなる金型装置である。

【0021】

樹脂を射出する射出口であるゲートは、キャビティ内にカプセル型樹脂基材130を載置した際にカプセル型樹脂基材の開口側に位置する場所に設けられている必要がある。また、ゲートの形状や数は特に限定されず、適宜選択すれば良い。ゲートの位置についても、カプセル型樹脂基材の内部に樹脂を充填することが出来ればよく、特に限定されない。この実施例では、パーティング面に一つのピンゲートを設けた構成としている。

なお、樹脂の流路やガスベント等の位置、および金型使用時の金型の締付力などの条件は適宜設定すればよく、特に限定されない。

【0022】

密封工程50を、作業手順に従って詳説する。まず、開いた状態の金型装置のキャビティ内に、開口端をゲート側に向けた状態で電子部品を挿入したカプセル型樹脂基材120を載置する。キャビティにカプセル型樹脂基材を載置する際は、カプセル型樹脂基材をキャビティ内のゲートと対抗する側の壁面に密着した状態となるようにする必要がある。ゲートを長手方向の両端に設け、両方のゲートから樹脂を射出する方法を用いれば、カプセル型樹脂基材を若干の余裕を持たせて載置することも可能であると考えられるが、片側から射出する方法でも確実に成形を行うことが可能である。

次に、金型装置を閉じ、ゲートから樹脂を射出し、カプセル型樹脂基材の内部に確実に樹脂を充填する。樹脂の充填の際にカプセル型樹脂基材の内部に気泡等が発生することが考えられるが、ゲートの位置や射出速度等の射出成形の条件を適切に設定することにより、気泡の発生を防ぐことは可能である。また、本発明では、より確実に樹脂を気泡などの問題を防止するために、樹脂射出前にキャビティ内を真空状態にしてから樹脂を射出する方法も採用することができる。

【0023】

樹脂が完全に固化したら、金型を開いて完成したICタグを取り出す。キャビティはICタグの完成形状に設定しているため、取り出した段階でICタグは完成形状となり、両端の形状を後工程により整える後加工を行う必要がない。

なお、金型装置は使用により、若干の磨耗や緩みなどが発生することが知られており、バリ等が発生することも考えられる。また、ゲートの形状によっては、ゲート残りが発生することもある。従って、両端形状を大きく加工する必要はないが、これらのエラーを修正する作業は適宜行う必要があると考えられる。

【実施例2】

【0024】

図5を用いて、この実施例のICタグ製造方法を詳説する。この実施例のICタグ製造方法10は、実施例1のICタグ製造方法に冷却工程60を設けた点が特徴であり、それ以外の点については実施例1と同様である。以下、実施例1との相違点である冷却工程60について詳説する。

冷却工程60は、密封工程50において、樹脂を射出した後に樹脂を冷却する工程である。冷却工程60は、溶融した樹脂の熱で電子部品120が破損するのを防ぐことを目的としている。溶融した樹脂の温度や樹脂の放熱速度によっては、電子部品が破損する恐れがない場合も考えられるため、冷却工程60を設けなくとも良い場合がある。従って、冷却工程60を付加するかどうかは、使用する樹脂の種類や、電子部品の熱耐久性に応じて決定すればよい。

樹脂を冷却する方法は、従来から用いられている技術を適用すれば足りる。例えば、金型装置に冷却水または冷却油等の流路となる冷却管を設ける方法などが一般的であるが、必要な程度の冷却を行うことができれば特に方法は限定されない。

【図面の簡単な説明】

【0025】

【図1】本発明のICタグ製造方法の各工程を示すフローチャート図

【図2】本発明のICタグ製造方法に用いるカプセル型樹脂基材の一例図

【図3】本発明の電子部品挿入工程の概略図

【図4】本発明の密封工程の概略図

【図5】本発明のICタグ製造方法の別の実施例を示すフローチャート図

【符号の説明】

【0026】

10 ICタグ製造方法

20 電子部品製造工程

30 カプセル型樹脂基材成形工程

40 電子部品挿入工程

50 密封工程

60 冷却工程

110 ICタグ

120 電子部品

130 カプセル形樹脂基材

【特許請求の範囲】

【請求項1】

両端が半球状に形成された略円筒形のカプセル形樹脂基材内に各種の電子部品を密封してなるICタグを製造する方法において、

電子部品を製造する電子部品製造工程と、

一端が閉じた半球状で他端が開口した円筒形のカプセル型樹脂基材を成形するカプセル型樹脂基材成形工程と、

前記電子部品を前記カプセル型樹脂基材に挿入する電子部品挿入工程と、

前記ICタグの外形を写刻したキャビティを備えた金型装置のキャビティに前記電子部品を挿入した前記カプセル形樹脂基材を載置して金型装置を閉じ、カプセル型樹脂基材の開口側に設けたゲートから液状の樹脂を射出し、樹脂を固化して電子部品を密封する密封工程と、

からなることを特徴とするICタグ製造方法

【請求項2】

前記密封工程において、

樹脂の熱で電子部品が破損することを避けるために、樹脂射出後に急速に冷却して樹脂を固化させる冷却工程を付加したことを特徴とする前記請求項1記載のICタグ製造方法

【請求項3】

前記ICタグ電子部品密封工程において、

樹脂を射出する前にキャビティ内を真空状態にすることを特徴とする前記請求項1乃至2記載のICタグ製造方法

【請求項4】

前記ICタグ製造方法において、

前記樹脂基材と前記電子部品密封工程で射出する樹脂は同じ成分組成の樹脂であることを特徴とする前記請求項1乃至3記載のICタグ製造方法

【請求項5】

前記ICタグ製造方法において、

前記カプセルと前記電子部品密封工程で射出する樹脂は、熱可塑性樹脂であることを特徴とする前記請求項1乃至4記載のICタグ製造方法

【請求項1】

両端が半球状に形成された略円筒形のカプセル形樹脂基材内に各種の電子部品を密封してなるICタグを製造する方法において、

電子部品を製造する電子部品製造工程と、

一端が閉じた半球状で他端が開口した円筒形のカプセル型樹脂基材を成形するカプセル型樹脂基材成形工程と、

前記電子部品を前記カプセル型樹脂基材に挿入する電子部品挿入工程と、

前記ICタグの外形を写刻したキャビティを備えた金型装置のキャビティに前記電子部品を挿入した前記カプセル形樹脂基材を載置して金型装置を閉じ、カプセル型樹脂基材の開口側に設けたゲートから液状の樹脂を射出し、樹脂を固化して電子部品を密封する密封工程と、

からなることを特徴とするICタグ製造方法

【請求項2】

前記密封工程において、

樹脂の熱で電子部品が破損することを避けるために、樹脂射出後に急速に冷却して樹脂を固化させる冷却工程を付加したことを特徴とする前記請求項1記載のICタグ製造方法

【請求項3】

前記ICタグ電子部品密封工程において、

樹脂を射出する前にキャビティ内を真空状態にすることを特徴とする前記請求項1乃至2記載のICタグ製造方法

【請求項4】

前記ICタグ製造方法において、

前記樹脂基材と前記電子部品密封工程で射出する樹脂は同じ成分組成の樹脂であることを特徴とする前記請求項1乃至3記載のICタグ製造方法

【請求項5】

前記ICタグ製造方法において、

前記カプセルと前記電子部品密封工程で射出する樹脂は、熱可塑性樹脂であることを特徴とする前記請求項1乃至4記載のICタグ製造方法

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−281578(P2006−281578A)

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願番号】特願2005−104028(P2005−104028)

【出願日】平成17年3月31日(2005.3.31)

【出願人】(302059702)不二プラスチック株式会社 (13)

【Fターム(参考)】

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願日】平成17年3月31日(2005.3.31)

【出願人】(302059702)不二プラスチック株式会社 (13)

【Fターム(参考)】

[ Back to top ]