ICチップ実装体

【課題】金属表面上及び金属近傍の位置等、並びに金属が周囲にない位置のいずれの位置においても通信が可能になるICチップ実装体を提供すること。

【解決手段】アンテナ回路12およびIC6を備えたICチップ実装体であって、ICを接続したアンテナ回路、アンテナ回路近傍に位置する誘電体層9、誘電体層の外側に位置する透磁性材料を含む非導電性透磁性層11を備えるICチップ実装体は誘電体層と非導電性透磁性層の働きにより、いずれの位置においても通信が可能になる。

【解決手段】アンテナ回路12およびIC6を備えたICチップ実装体であって、ICを接続したアンテナ回路、アンテナ回路近傍に位置する誘電体層9、誘電体層の外側に位置する透磁性材料を含む非導電性透磁性層11を備えるICチップ実装体は誘電体層と非導電性透磁性層の働きにより、いずれの位置においても通信が可能になる。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】

本発明のICチップ実装体は、乗車券、テレホンカード、荷物タグ等に使用されデータの交信等を外部電波により行なう非接触型ICチップ実装体に関し、更には、銀行カード、ポイントカード等に使用される接触型ICチップ実装体と上記非接触型の両方の機能を併せ持つコンビ型ICチップ実装体に関するものである。

【0002】

これらのICチップ実装体はいわゆるデータキャリアとも呼ばれており、通称ICカードと呼ばれるが、必ずしもカード形態をとるものだけでなく、物に貼り付けられるシート状のタグや容器に封入されたタグや腕時計型等種々の形態のキャリアも含んでいる。この明細書でもICチップ実装体はICカードやカード状以外の形態のものも含むものとして使用している。

【0003】

【従来の技術】

近年、個人の情報管理や物流管理または通勤通学等に使用される定期券等に新しい情報記録媒体としてICチップを搭載した小型電子機器が普及しつつある。

特に携帯用として便利なICカードと称されるカード型大容量可変情報記録媒体が大きく普及し始めている。

ICカードは大きく、接触型、非接触型およびこれら両者の機能を有するコンビ型の3種類に分類することができる。接触型ICカードは、カード表面にICチップに電気的に接続されているデータ交換用の金属端子が設けられており、その端子を通じて外部読み取り機とデータ交換を行っている事を特徴とする物である。現在使い捨てタイプは欧州等でテレホンカードとして広く流通しており、、情報の書き換え可能なタイプをマネーカードとして使用する実験が各国で行われている。特に、金融関係で使用されるカードとして注目されている。

【0004】

一方、非接触型ICカードは、データの交換は電波を介して非接触により行うため、たとえば従来の切符、定期券等、磁気記録層が片面に設けられている乗車券に代わる記録媒体として注目されている。特に、改札通過の際に、一々乗車券を取り出す必要がなく、定期入れや鞄等の中からでもデータ交換できるため、利便性が大きく向上するものと期待されている。

物流分野においてもバーコードや磁気記録に取って代わり、移動体とのデータ交換を電波にて行うRFID(Radio Frequency Identification:無線自動識別)タグと称されるICキャリアーによる管理が主流になりつつある。

【0005】

【発明が解決しようとする課題】

このような非接触ICタグを金属筐体に貼り付けたり、金属物体の近傍で使用する場合に、それらの金属の影響のためにリーダーライタとの交信が不能になる問題があった。

【0006】

本発明の目的は以上の問題を解決して、金属表面上及び金属表面上でない位置等、周囲金属物体の影響を受けずに、いずれの位置においても通信が可能になるICチップ実装体を提供することにある。

【0007】

【課題を解決するための手段】

本発明に係るICチップ実装体は、アンテナ回路およびICを備えたICチップ実装体であって、ICを接続したアンテナ回路、アンテナ回路近傍に位置する誘電体層、誘電体層の外側に位置する透磁性材料を含む非導電性透磁性層を備える。

更に、非導電性透磁性層が透磁性材料を島状に含む層であることが好ましい。更に透磁性材料が、フェライト、珪素鋼、センダスト合金、Fe−Al合金、電磁軟鉄、カルボニル鉄、アモルファス合金およびパーマロイから選ばれる少なくとも一つの材料であることが好ましい。更に好ましくはMn−Zn系、Mn−Mg系、Ni−Zn系等のフェライト材料を使用することでコストを安くすることが可能になる。

また、誘電体層が実質的に、アンテナ回路と非導電性透磁性層との間に位置するインレットシート用支持体であることが好ましい。

また、誘電体層が実質的に、アンテナ回路と非導電性透磁性層との間に位置する中間層であることも好ましい。

【0008】

【発明の実施の形態】

本発明者らは、ICチップ実装体とICチップ実装体を貼りつける金属筐体の間に、基本的には誘電体層−非導電性透磁層の構成が形成されることにより上記問題が解決できることを発見し、本発明のICチップ実装体を提供できることに至った。

ICチップ実装体の心臓部として、インレットシートと呼ばれるICと外部と信号・電力のやり取りを行なうコイル状、ダイポール状、平板状等のアンテナ回路部分を支持体上に設けたものが使用される。

【0009】

本発明は非接触型、コンビ型のいずれのICチップ実装体においても使用可能であるが、なかでも本発明を使用する上で好適な非接触型ICタグとその中に使用される回路基材について説明する。

まず、回路基材からインレットシートの形成までを説明する。

【0010】

1.回路基材からインレットシートの形成までの工程

エッチングや他の方法やそれらの組合せによりインレットシートの支持体上に回路パターンを形成し回路基材を作成する。この回路基材にICチップやコンデンサ、アンテナ回路などの電子部品を搭載または形成したシートを「インレットシート」と呼ぶ。

【0011】

以下、本発明の▲1▼回路基材からインレットシートまでの製造工程を中心に、順を追って説明し、その後、▲2▼ICカードの組立てについて説明する。

まず回路基材を構成している金属箔と支持体について詳細に説明する。

インレットの製造・工程

【0012】

〔金属箔〕

使用される金属箔は、電解法、圧延法、精密圧延法、打箔法(主に美術工芸用)で製造された、アルミ箔、銅箔、金箔、銀箔、亜鉛箔、ニッケル箔、錫箔、合金箔等が好ましい。

これらの金属箔は、一般に基材と接着する側に易接着処理を施しておくのが好ましい。易接着処理による凹凸は大きい方が接着強度は高いが、あまり大きいと金属箔の強度が弱くなることがある。薄い金属箔を使用する場合などは金属箔表面に細かい凹凸が生じ細線の再現性に問題が出てくる可能性がある。

【0013】

また、通常、金属箔は空気によって表面酸化されるので、酸化防止処理をすることが好ましい。一方アルミニウムは、酸化アルミニウムの皮膜が表面に形成されて安定化しており特別な表面処理は必要としない。

【0014】

一般にエッチングパターンに使用される金属箔は銅箔とアルミ箔が多い。銅箔には圧延銅箔(精密圧延法を含む)と電解銅箔の2種類がある。

圧延銅箔は繰り返しの屈曲に対して機械的強度が良好であり、コンピューターのハードディスクやプリンターなど可動部分の配線などに適している。電解銅箔は圧延銅箔に比較すると耐屈曲性能が悪いが、コストが安い。本発明で使用する一例のIC実装体では、屈曲するような使用は行なわないので、電解銅箔であっても十分使用可能である。

【0015】

アルミ箔は圧延で製造される。アルミニウムは銅と比べて延伸性が大きく、機械的にかしめる場合接続が容易で好ましい。又コストは1/5程度であり、コスト低減の観点から非常に好ましい。

しかしながら、アルミニウムは銅に比較して比抵抗が約1.5倍程度と高くなるため、同じ抵抗値を得ようとすると厚さや回路の幅を太くする必要が生じる。

【0016】

〔インレットシート用支持体〕

インレットシート用支持体は電気絶縁性の材料から選択される。支持体には大きく分けてリジット基板とフレキシブル基板とに分けることが出来る。

リジット基板とはアラミド繊維やガラス繊維シートにエポキシ樹脂などの熱硬化性樹脂、紙にフェノール樹脂などの熱硬化性樹脂を含浸させて、熱と圧力を加えて硬化させて製造したものである。リジット基板は機械的応力に対して高い弾性率を持っている。

【0017】

一方フレキシブル基板とは、フィルム状の支持体に回路が設けられているものであって、プリンターのヘッドや車の中の配線等に使用されており、形の変わるもの、動くものに対して多く使用されている。

支持体は紙、不織布、織布、フィルム、ガラスエポキシ基板、紙フェノール基板などが使用可能であり、金属箔のエッチング、印刷、導線、蒸着、メッキなどで回路パターンが作成される。回路基板で使用されているものは何でもよいが、コストの点で考えると汎用のフィルム例えばPET(ポリエチレンテレフタレート)、PEN(ポリエチレンテナフタレート)、PPS(ポリフェニレンスルフィド)、PBT(ポリブチレンテレフタレート)、PC(ポリカーボネート)、ABS(アクリルニトリル−ブタジエン−スチレン)、PVC(ポリ塩化ビニル)、PET−G(少なくともエチレングリコール、テレフタル酸および1,4−シクロヘキサンジメタノールの3成分を重合した変性ポリエステル樹脂)、PP(ポリプロピレン)、PE(ポリエチレン)、ポリイミド、などの材料でできているものが好ましい。

【0018】

また、インレットシート用支持体の金属箔層、導電性インク等との接着面側を易接着処理することが好ましい。つまりインレットシート用支持体のそれら回路と接着する側の表面に化学処理、又は物理処理等により表面凹凸を設けて接着強度を向上させる表面処理を施すことが易接着処理である。

【0019】

〔インレットシート〕

以上のようにして支持体と金属箔を接着して得られた回路基材の金属箔の一部をエッチングにより取り除いて必要なアンテナ回路を含む回路パターンを形成した後、ICチップを回路パターンが形成された基材に装着してインレットシートを得ることができる。インレットシートは以下に説明する非接触型ICタグの組立て時の心臓部品となる。

【0020】

アンテナ回路を含む回路パターンの形成は次のように行なうことができる。回路基材の金属箔上に感光樹脂層を設け、ネガ又はポジの写真フィルムやクロム膜により形成した回路パターンのマスクを用いてその回路パターンをその感光樹脂層に焼き付けたり、又は印刷やレタリング等の各種方法で回路パターンを回路基材の金属箔上に直接描く。このようにして形成された回路パターンをマスクとして、回路パターン部分を除いて不要な金属部分を第二塩化鉄溶液や苛性ソーダ溶液等を使用して所謂エッチングにより溶かし出すことにより、金属箔による必要な回路パターン12を形成してエッチング回路基材を製作することができる。

【0021】

回路基材は、金属箔を両面に貼り合わせた回路基材から作ることもできる。このような回路基材では回路基材に平面コンデンサを形成することが可能になる。

平面コンデンサは非接触型ICタグにおいて周波数を正確に合わせるためのチューニングを行なうときに非常に有用な部品となるものである。金属箔を両面に貼り合わせた回路基材はスルーホールめっき、機械的、溶接で導通する方法で両方の金属箔を導通させて立体的な回路を構成して利用することも可能である。

また以上説明したエッチング手法によってアンテナ回路を含む回路パターンを形成する方法の他に下記したような方法によっても回路パターンを形成することができる。従って、このような方法を単独または組み合わせてアンテナ回路を含む回路パターンを形成することができる。

【0022】

[導電性インク]

銀または銅などの金属粉と樹脂を混ぜ合わせ、スクリーン印刷等で印刷してアンテナ回路等を形成する方法である。同じ断面積での抵抗値が金属箔と比較して10倍程度高いので、使用するチップによっては使用できない場合もある。

【0023】

[金属線]

材料的には最も安価なものであるが、ベアチップの実装は高度な技術が必要であり、なおかつエッチング回路と同程度の抵抗値とする場合、線径がかなり太くなることが問題となる。

【0024】

[メッキ]

不織布やナイロンメッシュなどの基材の中を通して回路が形成される為、金属の厚さは厚くすることが可能であるが、基本的には片面エッチングと同じとなり、最近小型化が進んでいるベアチップの直接実装が回路の取りまわし上難しく、平面コンデンサを設けられない欠点はあるが、コストが比較的安く、今後普及する可能性が有る。

【0025】

[金属粉]

金属粉を直接回路パターン状に塗布していく方法であるが、生産性が低くコストが高い。

【0026】

[蒸着]

高真空中で金属を熱して蒸気にし、フィルム等に蒸着する方法であるが、金属皮膜の厚さが薄く、現在使用されているICチップではアンテナの抵抗値が高すぎ、通信距離が出にくい問題点がある。

一方、スパッタリングと呼ばれる方法がある。上記蒸着法に似ているが、高真空中に少量のアルゴンなどの希ガスを入れ、この希ガス分子をターゲットと呼ばれる金属に高速で衝突させて金属をたたき出し基板に付着させる方法である。この方法を使用すると蒸着法に比較して、ICチップを駆動させるに充分厚みの有る金属膜を得ることが可能である。

【0027】

[ICと回路パターンとの接続]

本発明はベアチップをACF(異方導電性フィルム)、ACP(異方導電性ペースト)、NCP(非導電性ペースト)などの接続樹脂で熱圧着する方法や、ハンダ等の金属を使用して加熱接続する方法や、銀、銅などの金属粉末を含有する導電性接着剤で接続する方法や、超音波接合、溶接、金属同士の熱圧着など定法の接続方法が使用可能である。

又、下記に述べるパッケージチップを使用した場合、アンテナ回路との接続は上記に述べたものと同様に、ハンダ等の金属を使用して加熱接続する方法や、銀、銅などの金属粉末を含有する導電性接着剤で接続する方法や、超音波接合、溶接、金属同士の熱圧着など定法の接続方法が使用可能である。

【0028】

以下、インレットシート製作に係るIC等の部品についてそれぞれ簡単に説明する。

[IC]

本発明で使用されるICチップとしては135KHz、4.9MHz、6.5MHz、13.56MHz、2.54GHz帯等のベアチップが挙げられる。ICチップ実装体に使用されるICは、チップにバンプを設けたのみのベアチップの形態、端子部分に兼用可能なリードフレーム材料にチップをダイボンドし、金ワイヤーなどでチップのパッド部分とリードフレーム間を配線した後、エポキシ樹脂等で封止されたり、端子がついたフィルム上に固定したパッケージチップといわれる形態で供給されている。最近ではベアチップに似た形状のCSP(チップサイズパッケージ)と呼ばれるICの開発が進んでいる。ベアチップを樹脂封止し、新たに電極を設けたこのCSPは、最近の半導体の集積度が向上したため考えだされた技術であり、CSPも本発明のICチップとして使用することができる。

【0029】

2.ICタグ化材料・工程

以上説明したインレットシートからICタグになるまでに使用される材料・工程を以下に述べる。

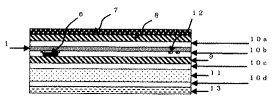

ICタグの基本的な構成図を図1に示す。図1は本発明の非接触ICタグの一例の断面図であり、インレットシート(支持体1、回路パターン12、IC6から主に構成されている)の片面に接着層10aを介して被覆層8が接合されている。被覆層8に対してインレットシートの反対面側には中間層9、非導電性透磁性層11が積層されている。被覆層8には、印刷層、その外側に保護層7を設けることもできる。それぞれの層の間には各層や離型紙13を接合するための接着層10b,10c,10dが適宜設けられている。

【0030】

〔被覆層〕

被覆層8は、完成したICタグの最外殻の基材であり、さらに必要に応じて印刷層、磁気層、シール、保護層7等を設けることができる。フィルム状或いはシート状のポリエステル、ポリカーボネート、ABS、PET−G、ポリ塩化ビニル、ポリエチレン、ポリプロピレン、ナイロン、ポリイミド、ポリスチレン、ポリマ―アロイ、エンジニアリングプラスチック等のプラスチックフィルム、紙、網、不織布などの単体或いは複合体、ガラス繊維や紙をエポキシ樹脂等で含浸した基材等が使用できる。また、タグの積層構成によっては、支持体を兼ねることもある。被覆層は用途によって透明、半透明、不透明のものが使用できる。半透明、不透明のプラスチックフィルムは、流通しているほとんどのものが酸化チタン、炭酸カルシウム、シリカ、有機顔料などの白色顔料が樹脂中に練り込まれているか、表面に印刷や塗工で隠蔽層が設けられている。更に感熱・熱転写・インクジェット等の機能性の表面コートが施されていても良い。

【0031】

なお、被覆層には、罫線、説明書、サービスマーク等の一般情報を印刷することができる。この印刷方法としては、例えばオフセット印刷、グラビア印刷、活版印刷、スクリーン印刷、フレキソ印刷等の印刷方法と印刷機が挙げられ、印刷インキとその乾燥は各種の方法が使用できるが、UVインキを用いて紫外線照射乾燥するUV印刷が好まれる。

【0032】

また、この被覆層には、名称、シリアル番号、配送先等必要情報を表示する方法としては、記録機器を使用してプリントすることができる。記録機器としては、例えばインクジェット方式、インクリボン方式、熱転写方式、電子写真方式、感熱記録方式、感圧記録方式等のプリンタやインパクト方式のドットプリンタや複写機、レーザー刻印機等が挙げられる。

【0033】

〔接着層〕

接着層10a,10b,10cはインレットシート支持体1と被覆層8や、中間層9と非導電性透磁性層11等とを接着する機能をもつ層である。接着層に使用される接着剤樹脂は、エポキシ樹脂などの熱硬化型樹脂、ポリエステル、ABS、アクリル、ポリウレタン等の一般に使用されているドライラミネート用接着剤や、ホットメルト樹脂で且つ熱硬化型樹脂、吸湿硬化型樹脂、及び線硬化樹脂が好ましい。接着層は場合によってはウェットラミネート用接着剤で各フィルムを接着させることも可能である。

又、タグを金属表面あるいは金属に塗装を施した表面等に貼りつける場合は、接着層10dに、より粘着性の強い接着剤、いわゆる粘着剤を使用する。接着剤は基材に設けられ、離型剤を塗布した離型紙13に挟まれ、実際にICタグを物品に貼り付ける際に剥がして使用する。

【0034】

離型剤としては、水分散性の離型剤が好ましく、例えば、ポリブタジエンゴム系、スチレン−ブタジエン共重合体系、アルキド−シリコ−ン共重合体、アクリル−シリコーン共重合体系の離型処理剤、剥離ワニス、メジウム等の剥離剤を成分とするインキのほか、アクリル酸エステル樹脂ラテックス、ステアリン酸亜鉛、ステアリン酸カルシウム、ステアリン酸アミド、エチレン−ビスステアリン酸アミド、パラフィン、ポリエチレン、ポロプロピレン等のワックス類、および上記ワックス類とポリビニルアルコール等の水溶性高分子等との混合物等が挙げられる。これら離型剤は単独で用いても、2種以上を併用してもよい。

【0035】

接着剤の中でもいわゆる粘着剤と呼ばれる接着剤は、ゴム系、アクリル系、シリコーン系等、型体としては、溶剤型、エマルジョン型、ホットメルト型等が使用される。接着層を形成させるには、剥離シートへ前記接着剤を塗布し、必要により乾燥して接着層を形成し、その後表面基材と貼り合わせるとよいし、直接表面基材に塗布してもよい。表面基材として感熱記録層を有する場合は、前者の剥離シートに一旦塗布する方法が好ましい。

【0036】

この接着剤の塗被装置としては、例えばロールコーター、ナイフコーター、バーコーター、ダイコーター、コンマコーター、リップコーター、リバースグラビアコーター、バリオグラビアコーター等が適宜使用され、接着剤の塗被量は、乾燥重量で5〜50g/m2程度の範囲で調節されるが、被着体に貼り付けたときに剥がれ落ちない程度の接着力を基材シートと被着体間に持たせることが必要である。

【0037】

接着剤を覆う剥離シートの基材としては、グラシン紙の如き高密度原紙、クレーコート紙、クラフト紙、または上質紙等に、例えばカゼイン、デキストリン、澱粉、カルボキシメチルセルロース、メチルセルロース、エチルセルロース、ヒドロキシエチルセルロース、ポリビニルアルコール、スチレン−ブタジエン共重合体、メチルメタクリレート−ブタジエン共重合体、エチレン−塩化ビニル共重合体、エチレン−酢酸ビニル共重合体、アクリル酸エステル共重合体等の天然高分子、または合成樹脂と、顔料とを主成分とした目止め層を設けた剥離基材、または、クラフト紙または上質紙等にポリエチレン等をラミネートしたポリラミ紙、またはポリプロピレン、ポリエチレンテレフタレートのフィルム等が使用でき、水分散型、溶剤型あるいは無溶剤型のシリコーン樹脂やフッ素樹脂等の剥離剤を乾燥重量で0.05〜3g/m2程度塗被後、熱硬化あるいは電離放射線硬化等によって剥離剤層を形成したものが使用される。なお、剥離剤を塗被する塗被装置としては、特に限定されるものではないが、例えば、バーコーター、ダイレクトグラビアコーター、オフセットグラビアコーター、エアーナイフコーター、多段ロールコーター等が適宜使用される。

【0038】

〔中間層:誘電体層〕

中間層9としては、後述する主として高分子材料製の層を使用する。この層が本発明の誘電体層として主に作用する。先に説明したインレットシートと後述する非導電性透磁性層11を重ねると、非導電性透磁性層11が比較的大きな誘電率を有しているために共振点が低周波側にシフトする。これを防ぐためにインレットシートと非導電性透磁性層の間に、誘電率(ε)の低い中間層9を介在させることが良いことが分かった。静電容量(C)はC∝εで表され、誘電率に比例しており、誘電率が低くなれば静電容量も少なくなる。

又共振点周波数(f)は f∝1/C1/2で表され静電容量の平方根に反比例しており、静電容量が少なくなると共振点が高くなる。この原理により、誘電体層の誘電率を低くすることにより即ち、インレットシートの浮遊静電容量を少なくすることが可能で、非導電性透磁性層のために低周波側にシフトした共振点を高周波側にもどすようにするものである。

【0039】

このようなIC実装体とリーダーライター間の通信可能距離と周波数の関係他を図3に示した。更に、リーダーライターから見た電磁波エネルギーの損失量と周波数の関係を同図中に実線で示した。図3中、点線はIC実装体とリーダーライター間の通信可能距離と周波数の関係を示しており、本図では通信距離は共振点13.5MHzを最大として、おおよそ12〜15MHzの範囲内がd:通信可能周波数範囲となっている。実線は各構成のIC実装体に対するリーダーライター(R/W)から見た電磁波エネルギーの損失量を周波数について示している。実線がA1,A2,B1,B2と4種類あるのは、A1:誘電体層を用いない構成のIC実装体が空間(金属表面上や近傍でない)にある場合の共振点近傍、A2:同構成のIC実装体が金属表面上にある場合の共振点近傍、B1:誘電体層を用いた構成のIC実装体が空間(金属表面上や近傍でない)にある場合の共振点近傍、B2:同構成のIC実装体が金属表面上にある場合の共振点近傍、での電磁波エネルギーの損失量の状態をそれぞれ示している。この実線は、リーダーライターから見た電磁波エネルギーの損失量を示すので、その量が最大になる図の各実線の谷部は、その谷部周波数(共振点)において最大効率でIC実装体と通信できることを示している。更に、その効率がB1,B2で示した誘電体層を用いた構成のIC実装体のほうが谷部が深いため、より効率よくIC実装体が通信できることを示している。結局、本図からリーダーライターとIC実装体の交信は、IC実装体の共振周波数がリーダーライターの通信可能周波数範囲に入っている限り可能であることを示し、図から分かるようにB1、B2で示される誘電体層を用いた構成のIC実装体が金属が在る無しに関わらずより効率良く通信可能となっていることが分かる。

【0040】

本発明者等は、このことを利用して、金属表面や近傍と空間中の両方の環境でIC実装体の共振周波数を制御し通信可能周波数範囲に収めることを試行し、解決することを可能とした。具体的にはインレットシートと後述の非導電性透磁性層だけを貼り合わせただけでは(図中A1参照)IC実装体としての共振周波数が、通信が不可能な低い共振周波数にずれるものであるのに対して、本誘電体層を使用し、本層を厚くしたり、層の誘電率を下げること等の調整によって通信可能な共振周波数範囲に入るようにある程度高くなるように制御する(図中B1参照)。更に金属表面に貼り付けて使用する場合には、IC実装体としての共振周波数が、通信が不可能な高い共振周波数にずれ易いものであるのに対して、リーダーライターとの通信可能範囲の上限より低い共振周波数になるように上記の誘電体層について以上のような点を適宜設計することによって、金属表面や近傍及び空間中の両方の環境において、より効率よく通信が可能となる(図中B2参照)。

【0041】

先に中間層が主に誘電体層として作用すると説明したが、これは、アンテナ回路を含む回路パターン3と非導電性透磁性層4との間に介在する層や回路パターン3近傍に存在する層に誘電的性質があればそれらの層も総合して誘電体層として作用しているのでそのように説明した。すなわち、これらアンテナ回路近傍の層も誘電率が小さい場合に誘電体層として寄与するということである。

実際には中間層以外の例えば各層を接着するための接着層等は薄いため誘電体層としての寄与は小さいということである。これらの層の中でも比較的厚い層でアンテナ回路に近い位置にあるという点で、誘電体層として主に作用するのはこの中間層2とインレットシート用支持体1となる。

【0042】

しかし、ここで注意するべきはインレットシート用支持体1のICタグ中での位置である。図2には本発明の非接触ICタグの別の一例の断面図を示しているが、図2では図1のインレットの向きに比較してインレットシート用支持体1がアンテナ回路を含む回路パターン3に対して非導電性透磁性層側の位置になるような非接触ICタグの例である。図2のようにインレットシート用支持体1が回路パターン3と非導電性透磁性層4との間に介在している場合は誘電体層としての寄与がより大きくなるが、図1のごとくインレットシート用支持体1が回路パターン3と非導電性透磁性層との間に介在していない場合は誘電体層としての寄与が比較的小さくなる。従って、結局、本発明の誘電体層として実質的に作用するのは中間層および/またはインレットシート用支持体である。アンテナ回路と非導電性透磁性層との間に位置する十分な厚さのある中間層は実質的に誘電体層になる。また同様にアンテナ回路と非導電性透磁性層との間に位置する十分な厚さのあるインレットシート用支持体も実質的に誘電体層になる。結局、本発明の効果を得るためにはこのような構造上の選択や中間層、インレットシート用支持体の材質や厚み等の選択が重要となる。またこれらの組合せの他にも使用するICチップや使用する電波の周波数等の各パラメータとの組合せを考慮して選択することが必要となる。

【0043】

中間層、インレットシート用支持体の浮遊静電容量をコントロールするため各層の材質を選択する。誘電体としてはポリエチレン、塩素化ポリエチレン、ポリプロピレン、ポリウレタン、アクリル、スチレン、PET、PEN、PET−G、ABS、塩ビ、塩酢ビ、EVA、ポリカーボネート、アロイ等のフィルムや紙、不織布、織布、またはこれらの材料とシリカ、炭酸カルシウム、酸化チタン、カーボンブラックなど一般に使用されているの有機・無機材料を混合したものも使用できる。特にこれらの中でもポリプロピレン、ポリエチレンは誘電率が比較的低くコストも安い点でより好ましく使用される。

【0044】

又各接着層も誘電体層として原理的には機能するが、普通は非常に薄いので誘電体層としての寄与は非常に小さい。

更に中間層やインレットシート用支持体等の誘電体層にボイドを多く含有させることで、誘電率の低い空気の影響をより強く受けることができる。このような材料としては、顔料を練りこんで延伸させてボイドを多く形成しているフィルム例えばユポ(ユポコーポレーション社製の合成紙)、発泡させたPETフィルム、紙、発泡紙、不織布、布等が挙げられる。

【0045】

〔非導電性透磁性層〕

非導電性透磁性層は金属表面にIC実装体が密着して設けられる時に機能を発揮する。非導電性透磁性層はリーダーライターからの信号を金属表面において反射される前に本層を通過させることによって、信号をアンテナ回路に伝達させる役割を果たす。一方IC実装体が金属表面に無い場合は、リーダーライターからの信号は前述した金属表面上にIC実装体が設けられた場合と同じように本層を通過するものに加え、一部は本層を突き抜けて信号をアンテナ回路に伝達させることになる。非導電性透磁性層11は、透磁率の高いフェライト、金属磁性粉またはフレークを樹脂に練りこんだ電気導電性のないシートを使用する。リーダーライターからの信号が弱い場合に伝達をよくする上で特に非導電性透磁性層の初期透磁率μaが大きいことが好ましい。したがって初期非導電性透磁性層の初期透磁率μaは1より大きく、好ましくは2以上であることが良い。実際的には、透磁率の高い透磁性金属材料が連続的につながらず、非連続的に存在する。言い換えれば、樹脂部分を海として島状に磁性紛を含む層となって電気伝導性が生じないようになっている。ここでいう電気導電性とは、体積抵抗値102Ω・cm程度を境とし、この値を超えて高い場合を非導電性とする。

【0046】

これは電気導電性を有する、例えばアモルファス合金製シートを非導電性透磁性層の代わりに使用すると、リーダーライターから発信された電波が導電性のアモルファス合金製シート表面で反射されて、実装体のアンテナに信号及び電力を供給しないため不都合になると考えられるからである。

透磁性材料の形状としては磁性粉やフレイクが考えられる。具体的材料としては、フェライト、珪素鋼、センダスト合金、Fe−Al合金、電磁軟鉄、アモルファス合金、パーマロイ、カルボニル鉄が使用できる。

【0047】

フェライトとしては、Mn−Zn系、Mn−Mg系、Ni−Zn系が挙げられ、センダスト・Fe−Al合金としては、アルパーム、ハイパーマル、センダスト、スーパーセンダスト等が用いられる。電磁軟鉄としては工業純鉄、アームコ鋼、低炭素鋼などが用いられる。アモルファス合金としてはコバルト系、鉄系、ニッケル系が使用できる。アモルファス合金の組成としては、合計70〜98重量%のCo、Fe、Niを主成分とし、B、Si、Pを合計2〜30重量%含有させ、その他Al、Mn、Zr、Nbを含有する。パーマロイとしては、78−Permalloy、45−Permalloy、36−Permalloy、Cr−Permalloy、Mo−Permalloy、Supermalloy、軟磁性フェライトとしては、Mn−Mg系合金、Mn−Zn系合金、Ni−Zn系合金等が使用可能である。

【0048】

非導電性透磁性層に使用されるもう一方の成分である樹脂は、ポリエチレン、塩素化ポリエチレン、ポリプロピレン、ポリウレタン、アクリル、スチレン、PET、PEN、PET−G、ABS、塩ビ、塩酢ビ、EVA、ポリカーボネート、アロイ等一般的に顔料などを混ぜて使用している樹脂であればどのようなものでも使用が可能である。

【0049】

その他の資材としては樹脂と磁性粉の親和性(接着性)を向上させる助剤や、酸化防止剤、滑剤、離型剤、消泡剤、濡れ剤、硬化剤、紫外線吸収剤など樹脂シートの製造工程で必用な添加剤や耐久性・利便性を向上させる添加剤が含まれても良い。

【0050】

非導電性透磁性層の製造方法は大きく分けて2通りの方法がある。1つの方法は基材シート上に磁性塗料を塗布する方法であり、もう一方は磁性粉を熱溶融等、液状にした樹脂にニーダー等の装置を使用して練りこみシート状にするものである。

塗工方法で製造する場合、使用する磁製粉が金属粉である場合、水系の塗料として使用する場合、金属粉が水と反応してしまうので、溶剤を使用した塗工が一般的である。塗工で非導電性透磁性層を形成する場合、1回の塗工で得られる非導電性透磁性層の厚さは薄く、使用する磁性粉の種類によって多数回塗工する必要がある。

【0051】

樹脂と磁性粉を練りこんだ非導電性透磁性層の形成方法は、通常の樹脂フィルムを製造する場合と同じ方法で製造することができる。例えば樹脂を熱溶融して液状にしてシート化する場合は、高温の磁性粉を含んだ樹脂をエクストルーダー等で押し出し、1軸、2軸延伸あるいは無延伸でシート状にする。樹脂100%は粘度が高く、冷却ですばやくセットされるので、塗工方法と違い厚いシートの製造が容易である。

また、透磁率の良い磁性粉を用いることで、非導電性透磁性層を薄くすることができ、曲率のある表面に貼りつける場合接着面に加わる応力を小さくできるため、エッジリフト等がなく金属表面に接着する場合長期にわたって剥がれ難くなる。

【0052】

以上の各層、誘電体層、非導電性透磁性層の大きさは実質的に回路パターンのアンテナ回路を重畳するような大きさであれば良い。普通は各層が非接触ICチップ実装体の外縁部とほぼ同じ大きさのシート状にする。

【0053】

〔貼り合わせ〕

タグとして組み上げるためには上記構成材料が貼り合わされる。非導電性透磁性層11はリーダーライターからの信号を遮断する効果があるため、このタグには表裏が存在する。非導電性透磁性層11のインレットシート側の面を表とすると、反対面は被着体と接着する接着層10dが設けられる面で裏面となる。リーダーライターとの通信を表面側と裏面側から比較すると、リーダーライターの信号が弱い場合、裏面からは読み取りが出来ない場合がある。

【0054】

各構成材料の貼り合わせは、シート状の材料同士でも良いし、ロールで供給される材料同士でも貼り合わせることが出きる。

接着剤又は接着剤を予め設けられた各層材料を使用する場合、離型紙を剥がしてゴムのニップロール等で空気が入らないように貼り合わせる。この場合注意するのは、インレットシートにチップが実装されているので必要以上に圧力を加えないことである。各種材料を貼り合わせるので、数回の工程が必用である。

【0055】

ホットメルト接着剤を使用する場合、固体の接着剤シートを各材料間に挟み、ホットプレスで一度に接着することが可能である。この方法の場合、耐熱性のない材料を用いることはできない。

各材料に接着剤を塗布しながら貼り合わせることも可能である。接着剤で貼り合わせる方法と似ているが、接着剤の硬化の為に熱をある程度加える場合もある。

接着材を用いる方法に比較して層間の接着強度を向上させることや、インレットシートの厚さむらを軽減できるが、工程が複雑になり、歩留まりが低下する。

またこれらの方法を適宜組み合わせて貼り合わせることもできる。

【0056】

〔打ち抜き〕

成型されたシートから一枚づつタグ化するには電動、空圧、油圧プレスに取り付けたトムソン刃、雄雌刃で1枚ずつのカード形状に切断することができる。

【0057】

【実施例】

以下に実施例を挙げて本発明をより具体的に説明するが、勿論本発明はこれによって限定されるものではない。

【0058】

(実施例1)

本実施例1では非接触ICタグを作製した。本実施例1を先に説明した図1を用いて説明する。図1に示すように、エッチング法によりPETを使用したインレットシート用基材1(厚み50μm)上にアルミ箔製のループアンテナを含む回路パターン12を設け、さらにスルーホール部を設け回路基板とし、回路基板の電気的接続用端子上にフィルム状の硬化性樹脂製層を仮貼り付けし、その上にフェースダウン方式によりベアICチップ6を順次仮置きした後、硬化性樹脂製層を硬化させた構成のインレットを使用した。このインレットはISO15693準拠のインレットシート(商品名:TagIT HFI mini、テキサスインスツルメント社製)であった。

【0059】

次に、上記操作にて得られたインレットのチップを実装していない面に、被覆層8と接着層10aを組み合わせた構成となる片面に接着材層を設けた顔料インク対応ユポ(無機顔料+ポリプロピレン製の合成紙)インクジェットタック紙(ユポ部厚み80μm、インクジェット受容層厚み30μm、接着剤層厚み20μm、ユポコーポレーション社製)を貼り合わせた。上記インレットのインクジェット受容層側の反対面に中間層9となるユポ(無機顔料+ポリプロピレン製の合成紙、商品名:SGS110、厚み110μm、ユポコーポレーション社製)に接着層10bとして接着剤層(厚み20μm)を設けたシートを貼り合わせた。

接着層10c,10dとして両面に接着剤層を設ける加工を施した非導電性透磁性層11となる塩素化ポリエチレンに磁性体としてMn−Znフェライト粉末を練んだ磁性シート(商品名:ノイズ対策シートPE45 FDK社製、非導電性透磁性層部厚み400μm、体積抵抗値107Ω・cm、μa:10、各接着剤層厚み45μm、)を中間層9に貼り合わた。なお非導電性透磁性層11の接着剤層10d側には剥離紙13が貼り合わされている。

次に、上記のようにして得られたシートをトムソン刃で30mm×54mmのサイズに打ち抜き、非接触型ICタグを得た。

【0060】

尚、図1及び図2では各層が平行に描かれているが、特にIC6の近傍ではICの厚さが接着剤層よりも厚いため、被覆層や中間層が局部的に凹んだりすることによってその厚みを吸収して全体的に表面には凹凸がでないように加工される。

【0061】

(実施例2)

図2に示すように、インレットシートのチップ実装面が被覆層側に位置するように積層した以外は実施例1と同様にして実施例2の非接触ICタグを作製した。

【0062】

(比較例1)

実施例1の非接触ICタグの作製において中間層9と接着剤層10bを使用しなかった他は実施例1と同様にして非接触ICタグを作製した。

【0063】

(比較例2)

非導電性透磁性層の代わりに導電性のあるアモルファス合金薄帯(商品名:アモルファス磁気シールドテープ、日立フェライト電子社製、アモルファス合金部厚み20μm、接着剤層厚み45μm、体積抵抗値1.3×10−6Ω・m)を使用した以外は実施例1と同様にして非接触ICタグを作製した。

【0064】

(評価)

実施例及び比較例で作成したサンプルは以下の方法で測定を行なった。

【0065】

通信の可否

通信の可否は図4および5に示した評価試験装置によって行った。微弱型リーダーライタ142(RI−K10−001A、テキサスインスツルメント社製)をPC(パーソナルコンピュータ)141に接続して行なった。非接触ICタグ103を金属板104(5cm角1mm厚のSUS304板)上に貼り付けた場合とフリー(空中に紐でぶら下げた状態)の場合の二つの状態において評価試験を行った。

図5には金属板上に貼り付けた場合の評価試験装置の概要を示した。図4には図示しない支持棒から紐101により空中に垂下した状態の評価試験装置の概要を示した。それぞれの状態において、リーダーライタのアンテナとタグの距離を0から10mmまでの範囲において読み取り出きるものを○、できないものを×とした。

以上の測定結果を以下の表1にまとめて示した。

【0066】

【表1】

【0067】

【発明の効果】

本発明のICチップ実装体は、アンテナ回路およびICを備えたICチップ実装体であって、ICを接続したアンテナ回路、アンテナ回路近傍に位置する誘電体層、誘電体層の外側に位置する透磁性材料を含む非導電性透磁性層を設け通信可能範囲内にしたので、金属表面上等、金属物体の近傍位置及び金属表面上でない位置等金属が周囲にない状態のいずれの位置、状態においても通信が可能となっている。

【図面の簡単な説明】

【図1】本発明の非接触ICタグの一実施例の断面図である。

【図2】本発明の非接触ICタグの別の一実施例の断面図である。

【図3】IC実装体とリーダーライタ間の通信可能距離と周波数の関係他を示す図。

【図4】フリーの場合のICタグの通信の可否の評価を行う評価試験装置の概要を示す概略図。

【図5】金属板上に貼り付けた場合のICタグの通信の可否の評価を行う評価試験装置の概要を示す概略図。

【符号の説明】

1 インレットシート用支持体

9 中間層

12 回路パターン

11 非導電性透磁性層

6 IC

【0001】

【発明の属する技術分野】

本発明のICチップ実装体は、乗車券、テレホンカード、荷物タグ等に使用されデータの交信等を外部電波により行なう非接触型ICチップ実装体に関し、更には、銀行カード、ポイントカード等に使用される接触型ICチップ実装体と上記非接触型の両方の機能を併せ持つコンビ型ICチップ実装体に関するものである。

【0002】

これらのICチップ実装体はいわゆるデータキャリアとも呼ばれており、通称ICカードと呼ばれるが、必ずしもカード形態をとるものだけでなく、物に貼り付けられるシート状のタグや容器に封入されたタグや腕時計型等種々の形態のキャリアも含んでいる。この明細書でもICチップ実装体はICカードやカード状以外の形態のものも含むものとして使用している。

【0003】

【従来の技術】

近年、個人の情報管理や物流管理または通勤通学等に使用される定期券等に新しい情報記録媒体としてICチップを搭載した小型電子機器が普及しつつある。

特に携帯用として便利なICカードと称されるカード型大容量可変情報記録媒体が大きく普及し始めている。

ICカードは大きく、接触型、非接触型およびこれら両者の機能を有するコンビ型の3種類に分類することができる。接触型ICカードは、カード表面にICチップに電気的に接続されているデータ交換用の金属端子が設けられており、その端子を通じて外部読み取り機とデータ交換を行っている事を特徴とする物である。現在使い捨てタイプは欧州等でテレホンカードとして広く流通しており、、情報の書き換え可能なタイプをマネーカードとして使用する実験が各国で行われている。特に、金融関係で使用されるカードとして注目されている。

【0004】

一方、非接触型ICカードは、データの交換は電波を介して非接触により行うため、たとえば従来の切符、定期券等、磁気記録層が片面に設けられている乗車券に代わる記録媒体として注目されている。特に、改札通過の際に、一々乗車券を取り出す必要がなく、定期入れや鞄等の中からでもデータ交換できるため、利便性が大きく向上するものと期待されている。

物流分野においてもバーコードや磁気記録に取って代わり、移動体とのデータ交換を電波にて行うRFID(Radio Frequency Identification:無線自動識別)タグと称されるICキャリアーによる管理が主流になりつつある。

【0005】

【発明が解決しようとする課題】

このような非接触ICタグを金属筐体に貼り付けたり、金属物体の近傍で使用する場合に、それらの金属の影響のためにリーダーライタとの交信が不能になる問題があった。

【0006】

本発明の目的は以上の問題を解決して、金属表面上及び金属表面上でない位置等、周囲金属物体の影響を受けずに、いずれの位置においても通信が可能になるICチップ実装体を提供することにある。

【0007】

【課題を解決するための手段】

本発明に係るICチップ実装体は、アンテナ回路およびICを備えたICチップ実装体であって、ICを接続したアンテナ回路、アンテナ回路近傍に位置する誘電体層、誘電体層の外側に位置する透磁性材料を含む非導電性透磁性層を備える。

更に、非導電性透磁性層が透磁性材料を島状に含む層であることが好ましい。更に透磁性材料が、フェライト、珪素鋼、センダスト合金、Fe−Al合金、電磁軟鉄、カルボニル鉄、アモルファス合金およびパーマロイから選ばれる少なくとも一つの材料であることが好ましい。更に好ましくはMn−Zn系、Mn−Mg系、Ni−Zn系等のフェライト材料を使用することでコストを安くすることが可能になる。

また、誘電体層が実質的に、アンテナ回路と非導電性透磁性層との間に位置するインレットシート用支持体であることが好ましい。

また、誘電体層が実質的に、アンテナ回路と非導電性透磁性層との間に位置する中間層であることも好ましい。

【0008】

【発明の実施の形態】

本発明者らは、ICチップ実装体とICチップ実装体を貼りつける金属筐体の間に、基本的には誘電体層−非導電性透磁層の構成が形成されることにより上記問題が解決できることを発見し、本発明のICチップ実装体を提供できることに至った。

ICチップ実装体の心臓部として、インレットシートと呼ばれるICと外部と信号・電力のやり取りを行なうコイル状、ダイポール状、平板状等のアンテナ回路部分を支持体上に設けたものが使用される。

【0009】

本発明は非接触型、コンビ型のいずれのICチップ実装体においても使用可能であるが、なかでも本発明を使用する上で好適な非接触型ICタグとその中に使用される回路基材について説明する。

まず、回路基材からインレットシートの形成までを説明する。

【0010】

1.回路基材からインレットシートの形成までの工程

エッチングや他の方法やそれらの組合せによりインレットシートの支持体上に回路パターンを形成し回路基材を作成する。この回路基材にICチップやコンデンサ、アンテナ回路などの電子部品を搭載または形成したシートを「インレットシート」と呼ぶ。

【0011】

以下、本発明の▲1▼回路基材からインレットシートまでの製造工程を中心に、順を追って説明し、その後、▲2▼ICカードの組立てについて説明する。

まず回路基材を構成している金属箔と支持体について詳細に説明する。

インレットの製造・工程

【0012】

〔金属箔〕

使用される金属箔は、電解法、圧延法、精密圧延法、打箔法(主に美術工芸用)で製造された、アルミ箔、銅箔、金箔、銀箔、亜鉛箔、ニッケル箔、錫箔、合金箔等が好ましい。

これらの金属箔は、一般に基材と接着する側に易接着処理を施しておくのが好ましい。易接着処理による凹凸は大きい方が接着強度は高いが、あまり大きいと金属箔の強度が弱くなることがある。薄い金属箔を使用する場合などは金属箔表面に細かい凹凸が生じ細線の再現性に問題が出てくる可能性がある。

【0013】

また、通常、金属箔は空気によって表面酸化されるので、酸化防止処理をすることが好ましい。一方アルミニウムは、酸化アルミニウムの皮膜が表面に形成されて安定化しており特別な表面処理は必要としない。

【0014】

一般にエッチングパターンに使用される金属箔は銅箔とアルミ箔が多い。銅箔には圧延銅箔(精密圧延法を含む)と電解銅箔の2種類がある。

圧延銅箔は繰り返しの屈曲に対して機械的強度が良好であり、コンピューターのハードディスクやプリンターなど可動部分の配線などに適している。電解銅箔は圧延銅箔に比較すると耐屈曲性能が悪いが、コストが安い。本発明で使用する一例のIC実装体では、屈曲するような使用は行なわないので、電解銅箔であっても十分使用可能である。

【0015】

アルミ箔は圧延で製造される。アルミニウムは銅と比べて延伸性が大きく、機械的にかしめる場合接続が容易で好ましい。又コストは1/5程度であり、コスト低減の観点から非常に好ましい。

しかしながら、アルミニウムは銅に比較して比抵抗が約1.5倍程度と高くなるため、同じ抵抗値を得ようとすると厚さや回路の幅を太くする必要が生じる。

【0016】

〔インレットシート用支持体〕

インレットシート用支持体は電気絶縁性の材料から選択される。支持体には大きく分けてリジット基板とフレキシブル基板とに分けることが出来る。

リジット基板とはアラミド繊維やガラス繊維シートにエポキシ樹脂などの熱硬化性樹脂、紙にフェノール樹脂などの熱硬化性樹脂を含浸させて、熱と圧力を加えて硬化させて製造したものである。リジット基板は機械的応力に対して高い弾性率を持っている。

【0017】

一方フレキシブル基板とは、フィルム状の支持体に回路が設けられているものであって、プリンターのヘッドや車の中の配線等に使用されており、形の変わるもの、動くものに対して多く使用されている。

支持体は紙、不織布、織布、フィルム、ガラスエポキシ基板、紙フェノール基板などが使用可能であり、金属箔のエッチング、印刷、導線、蒸着、メッキなどで回路パターンが作成される。回路基板で使用されているものは何でもよいが、コストの点で考えると汎用のフィルム例えばPET(ポリエチレンテレフタレート)、PEN(ポリエチレンテナフタレート)、PPS(ポリフェニレンスルフィド)、PBT(ポリブチレンテレフタレート)、PC(ポリカーボネート)、ABS(アクリルニトリル−ブタジエン−スチレン)、PVC(ポリ塩化ビニル)、PET−G(少なくともエチレングリコール、テレフタル酸および1,4−シクロヘキサンジメタノールの3成分を重合した変性ポリエステル樹脂)、PP(ポリプロピレン)、PE(ポリエチレン)、ポリイミド、などの材料でできているものが好ましい。

【0018】

また、インレットシート用支持体の金属箔層、導電性インク等との接着面側を易接着処理することが好ましい。つまりインレットシート用支持体のそれら回路と接着する側の表面に化学処理、又は物理処理等により表面凹凸を設けて接着強度を向上させる表面処理を施すことが易接着処理である。

【0019】

〔インレットシート〕

以上のようにして支持体と金属箔を接着して得られた回路基材の金属箔の一部をエッチングにより取り除いて必要なアンテナ回路を含む回路パターンを形成した後、ICチップを回路パターンが形成された基材に装着してインレットシートを得ることができる。インレットシートは以下に説明する非接触型ICタグの組立て時の心臓部品となる。

【0020】

アンテナ回路を含む回路パターンの形成は次のように行なうことができる。回路基材の金属箔上に感光樹脂層を設け、ネガ又はポジの写真フィルムやクロム膜により形成した回路パターンのマスクを用いてその回路パターンをその感光樹脂層に焼き付けたり、又は印刷やレタリング等の各種方法で回路パターンを回路基材の金属箔上に直接描く。このようにして形成された回路パターンをマスクとして、回路パターン部分を除いて不要な金属部分を第二塩化鉄溶液や苛性ソーダ溶液等を使用して所謂エッチングにより溶かし出すことにより、金属箔による必要な回路パターン12を形成してエッチング回路基材を製作することができる。

【0021】

回路基材は、金属箔を両面に貼り合わせた回路基材から作ることもできる。このような回路基材では回路基材に平面コンデンサを形成することが可能になる。

平面コンデンサは非接触型ICタグにおいて周波数を正確に合わせるためのチューニングを行なうときに非常に有用な部品となるものである。金属箔を両面に貼り合わせた回路基材はスルーホールめっき、機械的、溶接で導通する方法で両方の金属箔を導通させて立体的な回路を構成して利用することも可能である。

また以上説明したエッチング手法によってアンテナ回路を含む回路パターンを形成する方法の他に下記したような方法によっても回路パターンを形成することができる。従って、このような方法を単独または組み合わせてアンテナ回路を含む回路パターンを形成することができる。

【0022】

[導電性インク]

銀または銅などの金属粉と樹脂を混ぜ合わせ、スクリーン印刷等で印刷してアンテナ回路等を形成する方法である。同じ断面積での抵抗値が金属箔と比較して10倍程度高いので、使用するチップによっては使用できない場合もある。

【0023】

[金属線]

材料的には最も安価なものであるが、ベアチップの実装は高度な技術が必要であり、なおかつエッチング回路と同程度の抵抗値とする場合、線径がかなり太くなることが問題となる。

【0024】

[メッキ]

不織布やナイロンメッシュなどの基材の中を通して回路が形成される為、金属の厚さは厚くすることが可能であるが、基本的には片面エッチングと同じとなり、最近小型化が進んでいるベアチップの直接実装が回路の取りまわし上難しく、平面コンデンサを設けられない欠点はあるが、コストが比較的安く、今後普及する可能性が有る。

【0025】

[金属粉]

金属粉を直接回路パターン状に塗布していく方法であるが、生産性が低くコストが高い。

【0026】

[蒸着]

高真空中で金属を熱して蒸気にし、フィルム等に蒸着する方法であるが、金属皮膜の厚さが薄く、現在使用されているICチップではアンテナの抵抗値が高すぎ、通信距離が出にくい問題点がある。

一方、スパッタリングと呼ばれる方法がある。上記蒸着法に似ているが、高真空中に少量のアルゴンなどの希ガスを入れ、この希ガス分子をターゲットと呼ばれる金属に高速で衝突させて金属をたたき出し基板に付着させる方法である。この方法を使用すると蒸着法に比較して、ICチップを駆動させるに充分厚みの有る金属膜を得ることが可能である。

【0027】

[ICと回路パターンとの接続]

本発明はベアチップをACF(異方導電性フィルム)、ACP(異方導電性ペースト)、NCP(非導電性ペースト)などの接続樹脂で熱圧着する方法や、ハンダ等の金属を使用して加熱接続する方法や、銀、銅などの金属粉末を含有する導電性接着剤で接続する方法や、超音波接合、溶接、金属同士の熱圧着など定法の接続方法が使用可能である。

又、下記に述べるパッケージチップを使用した場合、アンテナ回路との接続は上記に述べたものと同様に、ハンダ等の金属を使用して加熱接続する方法や、銀、銅などの金属粉末を含有する導電性接着剤で接続する方法や、超音波接合、溶接、金属同士の熱圧着など定法の接続方法が使用可能である。

【0028】

以下、インレットシート製作に係るIC等の部品についてそれぞれ簡単に説明する。

[IC]

本発明で使用されるICチップとしては135KHz、4.9MHz、6.5MHz、13.56MHz、2.54GHz帯等のベアチップが挙げられる。ICチップ実装体に使用されるICは、チップにバンプを設けたのみのベアチップの形態、端子部分に兼用可能なリードフレーム材料にチップをダイボンドし、金ワイヤーなどでチップのパッド部分とリードフレーム間を配線した後、エポキシ樹脂等で封止されたり、端子がついたフィルム上に固定したパッケージチップといわれる形態で供給されている。最近ではベアチップに似た形状のCSP(チップサイズパッケージ)と呼ばれるICの開発が進んでいる。ベアチップを樹脂封止し、新たに電極を設けたこのCSPは、最近の半導体の集積度が向上したため考えだされた技術であり、CSPも本発明のICチップとして使用することができる。

【0029】

2.ICタグ化材料・工程

以上説明したインレットシートからICタグになるまでに使用される材料・工程を以下に述べる。

ICタグの基本的な構成図を図1に示す。図1は本発明の非接触ICタグの一例の断面図であり、インレットシート(支持体1、回路パターン12、IC6から主に構成されている)の片面に接着層10aを介して被覆層8が接合されている。被覆層8に対してインレットシートの反対面側には中間層9、非導電性透磁性層11が積層されている。被覆層8には、印刷層、その外側に保護層7を設けることもできる。それぞれの層の間には各層や離型紙13を接合するための接着層10b,10c,10dが適宜設けられている。

【0030】

〔被覆層〕

被覆層8は、完成したICタグの最外殻の基材であり、さらに必要に応じて印刷層、磁気層、シール、保護層7等を設けることができる。フィルム状或いはシート状のポリエステル、ポリカーボネート、ABS、PET−G、ポリ塩化ビニル、ポリエチレン、ポリプロピレン、ナイロン、ポリイミド、ポリスチレン、ポリマ―アロイ、エンジニアリングプラスチック等のプラスチックフィルム、紙、網、不織布などの単体或いは複合体、ガラス繊維や紙をエポキシ樹脂等で含浸した基材等が使用できる。また、タグの積層構成によっては、支持体を兼ねることもある。被覆層は用途によって透明、半透明、不透明のものが使用できる。半透明、不透明のプラスチックフィルムは、流通しているほとんどのものが酸化チタン、炭酸カルシウム、シリカ、有機顔料などの白色顔料が樹脂中に練り込まれているか、表面に印刷や塗工で隠蔽層が設けられている。更に感熱・熱転写・インクジェット等の機能性の表面コートが施されていても良い。

【0031】

なお、被覆層には、罫線、説明書、サービスマーク等の一般情報を印刷することができる。この印刷方法としては、例えばオフセット印刷、グラビア印刷、活版印刷、スクリーン印刷、フレキソ印刷等の印刷方法と印刷機が挙げられ、印刷インキとその乾燥は各種の方法が使用できるが、UVインキを用いて紫外線照射乾燥するUV印刷が好まれる。

【0032】

また、この被覆層には、名称、シリアル番号、配送先等必要情報を表示する方法としては、記録機器を使用してプリントすることができる。記録機器としては、例えばインクジェット方式、インクリボン方式、熱転写方式、電子写真方式、感熱記録方式、感圧記録方式等のプリンタやインパクト方式のドットプリンタや複写機、レーザー刻印機等が挙げられる。

【0033】

〔接着層〕

接着層10a,10b,10cはインレットシート支持体1と被覆層8や、中間層9と非導電性透磁性層11等とを接着する機能をもつ層である。接着層に使用される接着剤樹脂は、エポキシ樹脂などの熱硬化型樹脂、ポリエステル、ABS、アクリル、ポリウレタン等の一般に使用されているドライラミネート用接着剤や、ホットメルト樹脂で且つ熱硬化型樹脂、吸湿硬化型樹脂、及び線硬化樹脂が好ましい。接着層は場合によってはウェットラミネート用接着剤で各フィルムを接着させることも可能である。

又、タグを金属表面あるいは金属に塗装を施した表面等に貼りつける場合は、接着層10dに、より粘着性の強い接着剤、いわゆる粘着剤を使用する。接着剤は基材に設けられ、離型剤を塗布した離型紙13に挟まれ、実際にICタグを物品に貼り付ける際に剥がして使用する。

【0034】

離型剤としては、水分散性の離型剤が好ましく、例えば、ポリブタジエンゴム系、スチレン−ブタジエン共重合体系、アルキド−シリコ−ン共重合体、アクリル−シリコーン共重合体系の離型処理剤、剥離ワニス、メジウム等の剥離剤を成分とするインキのほか、アクリル酸エステル樹脂ラテックス、ステアリン酸亜鉛、ステアリン酸カルシウム、ステアリン酸アミド、エチレン−ビスステアリン酸アミド、パラフィン、ポリエチレン、ポロプロピレン等のワックス類、および上記ワックス類とポリビニルアルコール等の水溶性高分子等との混合物等が挙げられる。これら離型剤は単独で用いても、2種以上を併用してもよい。

【0035】

接着剤の中でもいわゆる粘着剤と呼ばれる接着剤は、ゴム系、アクリル系、シリコーン系等、型体としては、溶剤型、エマルジョン型、ホットメルト型等が使用される。接着層を形成させるには、剥離シートへ前記接着剤を塗布し、必要により乾燥して接着層を形成し、その後表面基材と貼り合わせるとよいし、直接表面基材に塗布してもよい。表面基材として感熱記録層を有する場合は、前者の剥離シートに一旦塗布する方法が好ましい。

【0036】

この接着剤の塗被装置としては、例えばロールコーター、ナイフコーター、バーコーター、ダイコーター、コンマコーター、リップコーター、リバースグラビアコーター、バリオグラビアコーター等が適宜使用され、接着剤の塗被量は、乾燥重量で5〜50g/m2程度の範囲で調節されるが、被着体に貼り付けたときに剥がれ落ちない程度の接着力を基材シートと被着体間に持たせることが必要である。

【0037】

接着剤を覆う剥離シートの基材としては、グラシン紙の如き高密度原紙、クレーコート紙、クラフト紙、または上質紙等に、例えばカゼイン、デキストリン、澱粉、カルボキシメチルセルロース、メチルセルロース、エチルセルロース、ヒドロキシエチルセルロース、ポリビニルアルコール、スチレン−ブタジエン共重合体、メチルメタクリレート−ブタジエン共重合体、エチレン−塩化ビニル共重合体、エチレン−酢酸ビニル共重合体、アクリル酸エステル共重合体等の天然高分子、または合成樹脂と、顔料とを主成分とした目止め層を設けた剥離基材、または、クラフト紙または上質紙等にポリエチレン等をラミネートしたポリラミ紙、またはポリプロピレン、ポリエチレンテレフタレートのフィルム等が使用でき、水分散型、溶剤型あるいは無溶剤型のシリコーン樹脂やフッ素樹脂等の剥離剤を乾燥重量で0.05〜3g/m2程度塗被後、熱硬化あるいは電離放射線硬化等によって剥離剤層を形成したものが使用される。なお、剥離剤を塗被する塗被装置としては、特に限定されるものではないが、例えば、バーコーター、ダイレクトグラビアコーター、オフセットグラビアコーター、エアーナイフコーター、多段ロールコーター等が適宜使用される。

【0038】

〔中間層:誘電体層〕

中間層9としては、後述する主として高分子材料製の層を使用する。この層が本発明の誘電体層として主に作用する。先に説明したインレットシートと後述する非導電性透磁性層11を重ねると、非導電性透磁性層11が比較的大きな誘電率を有しているために共振点が低周波側にシフトする。これを防ぐためにインレットシートと非導電性透磁性層の間に、誘電率(ε)の低い中間層9を介在させることが良いことが分かった。静電容量(C)はC∝εで表され、誘電率に比例しており、誘電率が低くなれば静電容量も少なくなる。

又共振点周波数(f)は f∝1/C1/2で表され静電容量の平方根に反比例しており、静電容量が少なくなると共振点が高くなる。この原理により、誘電体層の誘電率を低くすることにより即ち、インレットシートの浮遊静電容量を少なくすることが可能で、非導電性透磁性層のために低周波側にシフトした共振点を高周波側にもどすようにするものである。

【0039】

このようなIC実装体とリーダーライター間の通信可能距離と周波数の関係他を図3に示した。更に、リーダーライターから見た電磁波エネルギーの損失量と周波数の関係を同図中に実線で示した。図3中、点線はIC実装体とリーダーライター間の通信可能距離と周波数の関係を示しており、本図では通信距離は共振点13.5MHzを最大として、おおよそ12〜15MHzの範囲内がd:通信可能周波数範囲となっている。実線は各構成のIC実装体に対するリーダーライター(R/W)から見た電磁波エネルギーの損失量を周波数について示している。実線がA1,A2,B1,B2と4種類あるのは、A1:誘電体層を用いない構成のIC実装体が空間(金属表面上や近傍でない)にある場合の共振点近傍、A2:同構成のIC実装体が金属表面上にある場合の共振点近傍、B1:誘電体層を用いた構成のIC実装体が空間(金属表面上や近傍でない)にある場合の共振点近傍、B2:同構成のIC実装体が金属表面上にある場合の共振点近傍、での電磁波エネルギーの損失量の状態をそれぞれ示している。この実線は、リーダーライターから見た電磁波エネルギーの損失量を示すので、その量が最大になる図の各実線の谷部は、その谷部周波数(共振点)において最大効率でIC実装体と通信できることを示している。更に、その効率がB1,B2で示した誘電体層を用いた構成のIC実装体のほうが谷部が深いため、より効率よくIC実装体が通信できることを示している。結局、本図からリーダーライターとIC実装体の交信は、IC実装体の共振周波数がリーダーライターの通信可能周波数範囲に入っている限り可能であることを示し、図から分かるようにB1、B2で示される誘電体層を用いた構成のIC実装体が金属が在る無しに関わらずより効率良く通信可能となっていることが分かる。

【0040】

本発明者等は、このことを利用して、金属表面や近傍と空間中の両方の環境でIC実装体の共振周波数を制御し通信可能周波数範囲に収めることを試行し、解決することを可能とした。具体的にはインレットシートと後述の非導電性透磁性層だけを貼り合わせただけでは(図中A1参照)IC実装体としての共振周波数が、通信が不可能な低い共振周波数にずれるものであるのに対して、本誘電体層を使用し、本層を厚くしたり、層の誘電率を下げること等の調整によって通信可能な共振周波数範囲に入るようにある程度高くなるように制御する(図中B1参照)。更に金属表面に貼り付けて使用する場合には、IC実装体としての共振周波数が、通信が不可能な高い共振周波数にずれ易いものであるのに対して、リーダーライターとの通信可能範囲の上限より低い共振周波数になるように上記の誘電体層について以上のような点を適宜設計することによって、金属表面や近傍及び空間中の両方の環境において、より効率よく通信が可能となる(図中B2参照)。

【0041】

先に中間層が主に誘電体層として作用すると説明したが、これは、アンテナ回路を含む回路パターン3と非導電性透磁性層4との間に介在する層や回路パターン3近傍に存在する層に誘電的性質があればそれらの層も総合して誘電体層として作用しているのでそのように説明した。すなわち、これらアンテナ回路近傍の層も誘電率が小さい場合に誘電体層として寄与するということである。

実際には中間層以外の例えば各層を接着するための接着層等は薄いため誘電体層としての寄与は小さいということである。これらの層の中でも比較的厚い層でアンテナ回路に近い位置にあるという点で、誘電体層として主に作用するのはこの中間層2とインレットシート用支持体1となる。

【0042】

しかし、ここで注意するべきはインレットシート用支持体1のICタグ中での位置である。図2には本発明の非接触ICタグの別の一例の断面図を示しているが、図2では図1のインレットの向きに比較してインレットシート用支持体1がアンテナ回路を含む回路パターン3に対して非導電性透磁性層側の位置になるような非接触ICタグの例である。図2のようにインレットシート用支持体1が回路パターン3と非導電性透磁性層4との間に介在している場合は誘電体層としての寄与がより大きくなるが、図1のごとくインレットシート用支持体1が回路パターン3と非導電性透磁性層との間に介在していない場合は誘電体層としての寄与が比較的小さくなる。従って、結局、本発明の誘電体層として実質的に作用するのは中間層および/またはインレットシート用支持体である。アンテナ回路と非導電性透磁性層との間に位置する十分な厚さのある中間層は実質的に誘電体層になる。また同様にアンテナ回路と非導電性透磁性層との間に位置する十分な厚さのあるインレットシート用支持体も実質的に誘電体層になる。結局、本発明の効果を得るためにはこのような構造上の選択や中間層、インレットシート用支持体の材質や厚み等の選択が重要となる。またこれらの組合せの他にも使用するICチップや使用する電波の周波数等の各パラメータとの組合せを考慮して選択することが必要となる。

【0043】

中間層、インレットシート用支持体の浮遊静電容量をコントロールするため各層の材質を選択する。誘電体としてはポリエチレン、塩素化ポリエチレン、ポリプロピレン、ポリウレタン、アクリル、スチレン、PET、PEN、PET−G、ABS、塩ビ、塩酢ビ、EVA、ポリカーボネート、アロイ等のフィルムや紙、不織布、織布、またはこれらの材料とシリカ、炭酸カルシウム、酸化チタン、カーボンブラックなど一般に使用されているの有機・無機材料を混合したものも使用できる。特にこれらの中でもポリプロピレン、ポリエチレンは誘電率が比較的低くコストも安い点でより好ましく使用される。

【0044】

又各接着層も誘電体層として原理的には機能するが、普通は非常に薄いので誘電体層としての寄与は非常に小さい。

更に中間層やインレットシート用支持体等の誘電体層にボイドを多く含有させることで、誘電率の低い空気の影響をより強く受けることができる。このような材料としては、顔料を練りこんで延伸させてボイドを多く形成しているフィルム例えばユポ(ユポコーポレーション社製の合成紙)、発泡させたPETフィルム、紙、発泡紙、不織布、布等が挙げられる。

【0045】

〔非導電性透磁性層〕

非導電性透磁性層は金属表面にIC実装体が密着して設けられる時に機能を発揮する。非導電性透磁性層はリーダーライターからの信号を金属表面において反射される前に本層を通過させることによって、信号をアンテナ回路に伝達させる役割を果たす。一方IC実装体が金属表面に無い場合は、リーダーライターからの信号は前述した金属表面上にIC実装体が設けられた場合と同じように本層を通過するものに加え、一部は本層を突き抜けて信号をアンテナ回路に伝達させることになる。非導電性透磁性層11は、透磁率の高いフェライト、金属磁性粉またはフレークを樹脂に練りこんだ電気導電性のないシートを使用する。リーダーライターからの信号が弱い場合に伝達をよくする上で特に非導電性透磁性層の初期透磁率μaが大きいことが好ましい。したがって初期非導電性透磁性層の初期透磁率μaは1より大きく、好ましくは2以上であることが良い。実際的には、透磁率の高い透磁性金属材料が連続的につながらず、非連続的に存在する。言い換えれば、樹脂部分を海として島状に磁性紛を含む層となって電気伝導性が生じないようになっている。ここでいう電気導電性とは、体積抵抗値102Ω・cm程度を境とし、この値を超えて高い場合を非導電性とする。

【0046】

これは電気導電性を有する、例えばアモルファス合金製シートを非導電性透磁性層の代わりに使用すると、リーダーライターから発信された電波が導電性のアモルファス合金製シート表面で反射されて、実装体のアンテナに信号及び電力を供給しないため不都合になると考えられるからである。

透磁性材料の形状としては磁性粉やフレイクが考えられる。具体的材料としては、フェライト、珪素鋼、センダスト合金、Fe−Al合金、電磁軟鉄、アモルファス合金、パーマロイ、カルボニル鉄が使用できる。

【0047】

フェライトとしては、Mn−Zn系、Mn−Mg系、Ni−Zn系が挙げられ、センダスト・Fe−Al合金としては、アルパーム、ハイパーマル、センダスト、スーパーセンダスト等が用いられる。電磁軟鉄としては工業純鉄、アームコ鋼、低炭素鋼などが用いられる。アモルファス合金としてはコバルト系、鉄系、ニッケル系が使用できる。アモルファス合金の組成としては、合計70〜98重量%のCo、Fe、Niを主成分とし、B、Si、Pを合計2〜30重量%含有させ、その他Al、Mn、Zr、Nbを含有する。パーマロイとしては、78−Permalloy、45−Permalloy、36−Permalloy、Cr−Permalloy、Mo−Permalloy、Supermalloy、軟磁性フェライトとしては、Mn−Mg系合金、Mn−Zn系合金、Ni−Zn系合金等が使用可能である。

【0048】

非導電性透磁性層に使用されるもう一方の成分である樹脂は、ポリエチレン、塩素化ポリエチレン、ポリプロピレン、ポリウレタン、アクリル、スチレン、PET、PEN、PET−G、ABS、塩ビ、塩酢ビ、EVA、ポリカーボネート、アロイ等一般的に顔料などを混ぜて使用している樹脂であればどのようなものでも使用が可能である。

【0049】

その他の資材としては樹脂と磁性粉の親和性(接着性)を向上させる助剤や、酸化防止剤、滑剤、離型剤、消泡剤、濡れ剤、硬化剤、紫外線吸収剤など樹脂シートの製造工程で必用な添加剤や耐久性・利便性を向上させる添加剤が含まれても良い。

【0050】

非導電性透磁性層の製造方法は大きく分けて2通りの方法がある。1つの方法は基材シート上に磁性塗料を塗布する方法であり、もう一方は磁性粉を熱溶融等、液状にした樹脂にニーダー等の装置を使用して練りこみシート状にするものである。

塗工方法で製造する場合、使用する磁製粉が金属粉である場合、水系の塗料として使用する場合、金属粉が水と反応してしまうので、溶剤を使用した塗工が一般的である。塗工で非導電性透磁性層を形成する場合、1回の塗工で得られる非導電性透磁性層の厚さは薄く、使用する磁性粉の種類によって多数回塗工する必要がある。

【0051】

樹脂と磁性粉を練りこんだ非導電性透磁性層の形成方法は、通常の樹脂フィルムを製造する場合と同じ方法で製造することができる。例えば樹脂を熱溶融して液状にしてシート化する場合は、高温の磁性粉を含んだ樹脂をエクストルーダー等で押し出し、1軸、2軸延伸あるいは無延伸でシート状にする。樹脂100%は粘度が高く、冷却ですばやくセットされるので、塗工方法と違い厚いシートの製造が容易である。

また、透磁率の良い磁性粉を用いることで、非導電性透磁性層を薄くすることができ、曲率のある表面に貼りつける場合接着面に加わる応力を小さくできるため、エッジリフト等がなく金属表面に接着する場合長期にわたって剥がれ難くなる。

【0052】

以上の各層、誘電体層、非導電性透磁性層の大きさは実質的に回路パターンのアンテナ回路を重畳するような大きさであれば良い。普通は各層が非接触ICチップ実装体の外縁部とほぼ同じ大きさのシート状にする。

【0053】

〔貼り合わせ〕

タグとして組み上げるためには上記構成材料が貼り合わされる。非導電性透磁性層11はリーダーライターからの信号を遮断する効果があるため、このタグには表裏が存在する。非導電性透磁性層11のインレットシート側の面を表とすると、反対面は被着体と接着する接着層10dが設けられる面で裏面となる。リーダーライターとの通信を表面側と裏面側から比較すると、リーダーライターの信号が弱い場合、裏面からは読み取りが出来ない場合がある。

【0054】

各構成材料の貼り合わせは、シート状の材料同士でも良いし、ロールで供給される材料同士でも貼り合わせることが出きる。

接着剤又は接着剤を予め設けられた各層材料を使用する場合、離型紙を剥がしてゴムのニップロール等で空気が入らないように貼り合わせる。この場合注意するのは、インレットシートにチップが実装されているので必要以上に圧力を加えないことである。各種材料を貼り合わせるので、数回の工程が必用である。

【0055】

ホットメルト接着剤を使用する場合、固体の接着剤シートを各材料間に挟み、ホットプレスで一度に接着することが可能である。この方法の場合、耐熱性のない材料を用いることはできない。

各材料に接着剤を塗布しながら貼り合わせることも可能である。接着剤で貼り合わせる方法と似ているが、接着剤の硬化の為に熱をある程度加える場合もある。

接着材を用いる方法に比較して層間の接着強度を向上させることや、インレットシートの厚さむらを軽減できるが、工程が複雑になり、歩留まりが低下する。

またこれらの方法を適宜組み合わせて貼り合わせることもできる。

【0056】

〔打ち抜き〕

成型されたシートから一枚づつタグ化するには電動、空圧、油圧プレスに取り付けたトムソン刃、雄雌刃で1枚ずつのカード形状に切断することができる。

【0057】

【実施例】

以下に実施例を挙げて本発明をより具体的に説明するが、勿論本発明はこれによって限定されるものではない。

【0058】

(実施例1)

本実施例1では非接触ICタグを作製した。本実施例1を先に説明した図1を用いて説明する。図1に示すように、エッチング法によりPETを使用したインレットシート用基材1(厚み50μm)上にアルミ箔製のループアンテナを含む回路パターン12を設け、さらにスルーホール部を設け回路基板とし、回路基板の電気的接続用端子上にフィルム状の硬化性樹脂製層を仮貼り付けし、その上にフェースダウン方式によりベアICチップ6を順次仮置きした後、硬化性樹脂製層を硬化させた構成のインレットを使用した。このインレットはISO15693準拠のインレットシート(商品名:TagIT HFI mini、テキサスインスツルメント社製)であった。

【0059】

次に、上記操作にて得られたインレットのチップを実装していない面に、被覆層8と接着層10aを組み合わせた構成となる片面に接着材層を設けた顔料インク対応ユポ(無機顔料+ポリプロピレン製の合成紙)インクジェットタック紙(ユポ部厚み80μm、インクジェット受容層厚み30μm、接着剤層厚み20μm、ユポコーポレーション社製)を貼り合わせた。上記インレットのインクジェット受容層側の反対面に中間層9となるユポ(無機顔料+ポリプロピレン製の合成紙、商品名:SGS110、厚み110μm、ユポコーポレーション社製)に接着層10bとして接着剤層(厚み20μm)を設けたシートを貼り合わせた。

接着層10c,10dとして両面に接着剤層を設ける加工を施した非導電性透磁性層11となる塩素化ポリエチレンに磁性体としてMn−Znフェライト粉末を練んだ磁性シート(商品名:ノイズ対策シートPE45 FDK社製、非導電性透磁性層部厚み400μm、体積抵抗値107Ω・cm、μa:10、各接着剤層厚み45μm、)を中間層9に貼り合わた。なお非導電性透磁性層11の接着剤層10d側には剥離紙13が貼り合わされている。

次に、上記のようにして得られたシートをトムソン刃で30mm×54mmのサイズに打ち抜き、非接触型ICタグを得た。

【0060】

尚、図1及び図2では各層が平行に描かれているが、特にIC6の近傍ではICの厚さが接着剤層よりも厚いため、被覆層や中間層が局部的に凹んだりすることによってその厚みを吸収して全体的に表面には凹凸がでないように加工される。

【0061】

(実施例2)

図2に示すように、インレットシートのチップ実装面が被覆層側に位置するように積層した以外は実施例1と同様にして実施例2の非接触ICタグを作製した。

【0062】

(比較例1)

実施例1の非接触ICタグの作製において中間層9と接着剤層10bを使用しなかった他は実施例1と同様にして非接触ICタグを作製した。

【0063】

(比較例2)

非導電性透磁性層の代わりに導電性のあるアモルファス合金薄帯(商品名:アモルファス磁気シールドテープ、日立フェライト電子社製、アモルファス合金部厚み20μm、接着剤層厚み45μm、体積抵抗値1.3×10−6Ω・m)を使用した以外は実施例1と同様にして非接触ICタグを作製した。

【0064】

(評価)

実施例及び比較例で作成したサンプルは以下の方法で測定を行なった。

【0065】

通信の可否

通信の可否は図4および5に示した評価試験装置によって行った。微弱型リーダーライタ142(RI−K10−001A、テキサスインスツルメント社製)をPC(パーソナルコンピュータ)141に接続して行なった。非接触ICタグ103を金属板104(5cm角1mm厚のSUS304板)上に貼り付けた場合とフリー(空中に紐でぶら下げた状態)の場合の二つの状態において評価試験を行った。

図5には金属板上に貼り付けた場合の評価試験装置の概要を示した。図4には図示しない支持棒から紐101により空中に垂下した状態の評価試験装置の概要を示した。それぞれの状態において、リーダーライタのアンテナとタグの距離を0から10mmまでの範囲において読み取り出きるものを○、できないものを×とした。

以上の測定結果を以下の表1にまとめて示した。

【0066】

【表1】

【0067】

【発明の効果】

本発明のICチップ実装体は、アンテナ回路およびICを備えたICチップ実装体であって、ICを接続したアンテナ回路、アンテナ回路近傍に位置する誘電体層、誘電体層の外側に位置する透磁性材料を含む非導電性透磁性層を設け通信可能範囲内にしたので、金属表面上等、金属物体の近傍位置及び金属表面上でない位置等金属が周囲にない状態のいずれの位置、状態においても通信が可能となっている。

【図面の簡単な説明】

【図1】本発明の非接触ICタグの一実施例の断面図である。

【図2】本発明の非接触ICタグの別の一実施例の断面図である。

【図3】IC実装体とリーダーライタ間の通信可能距離と周波数の関係他を示す図。

【図4】フリーの場合のICタグの通信の可否の評価を行う評価試験装置の概要を示す概略図。

【図5】金属板上に貼り付けた場合のICタグの通信の可否の評価を行う評価試験装置の概要を示す概略図。

【符号の説明】

1 インレットシート用支持体

9 中間層

12 回路パターン

11 非導電性透磁性層

6 IC

【特許請求の範囲】

【請求項1】

アンテナ回路およびICを備えたICチップ実装体であって、ICを接続したアンテナ回路、アンテナ回路近傍に位置する誘電体層、誘電体層の外側に位置する透磁性材料を含む非導電性透磁性層を備えるICチップ実装体。

【請求項2】

非導電性透磁性層が透磁性材料を島状に含む層である請求項1記載のICチップ実装体。

【請求項3】

透磁性材料が、フェライト、珪素鋼、センダスト合金、Fe−Al合金、電磁軟鉄、カルボニル鉄、アモルファス合金およびパーマロイから選ばれる少なくとも一つの材料である請求項1または2記載のICチップ実装体。

【請求項4】

誘電体層が実質的に、アンテナ回路と非導電性透磁性層との間に位置するインレットシート用支持体である請求項1から3のいずれか一項に記載のICチップ実装体。

【請求項5】

誘電体層が実質的に、アンテナ回路と非導電性透磁性層との間に位置する中間層である請求項1から4のいずれか一項に記載のICチップ実装体。

【請求項1】

アンテナ回路およびICを備えたICチップ実装体であって、ICを接続したアンテナ回路、アンテナ回路近傍に位置する誘電体層、誘電体層の外側に位置する透磁性材料を含む非導電性透磁性層を備えるICチップ実装体。

【請求項2】

非導電性透磁性層が透磁性材料を島状に含む層である請求項1記載のICチップ実装体。

【請求項3】

透磁性材料が、フェライト、珪素鋼、センダスト合金、Fe−Al合金、電磁軟鉄、カルボニル鉄、アモルファス合金およびパーマロイから選ばれる少なくとも一つの材料である請求項1または2記載のICチップ実装体。

【請求項4】

誘電体層が実質的に、アンテナ回路と非導電性透磁性層との間に位置するインレットシート用支持体である請求項1から3のいずれか一項に記載のICチップ実装体。

【請求項5】

誘電体層が実質的に、アンテナ回路と非導電性透磁性層との間に位置する中間層である請求項1から4のいずれか一項に記載のICチップ実装体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2004−94522(P2004−94522A)

【公開日】平成16年3月25日(2004.3.25)

【国際特許分類】

【出願番号】特願2002−253859(P2002−253859)

【出願日】平成14年8月30日(2002.8.30)

【出願人】(000122298)王子製紙株式会社 (2,055)

【Fターム(参考)】

【公開日】平成16年3月25日(2004.3.25)

【国際特許分類】

【出願日】平成14年8月30日(2002.8.30)

【出願人】(000122298)王子製紙株式会社 (2,055)

【Fターム(参考)】

[ Back to top ]