IDカードおよびその製造方法

【課題】偽造が難しい上に、偽造した場合には、それを容易に判別できるIDカードおよびその製造方法を提供する。

【解決手段】本発明のIDカード10は、プラスチック基材11と、プラスチック基材11の一方の面11aに設けられた印刷情報12と、を備え、プラスチック基材11の第一の端面11bに、プラスチック基材11の一部が発泡してなり、個体識別情報を示す凸部13が形成され、プラスチック基材11の第二の端面11cに、プラスチック基材11の一部が発泡してなり、個体識別情報を示す凸部14が形成されたことを特徴とする。

【解決手段】本発明のIDカード10は、プラスチック基材11と、プラスチック基材11の一方の面11aに設けられた印刷情報12と、を備え、プラスチック基材11の第一の端面11bに、プラスチック基材11の一部が発泡してなり、個体識別情報を示す凸部13が形成され、プラスチック基材11の第二の端面11cに、プラスチック基材11の一部が発泡してなり、個体識別情報を示す凸部14が形成されたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、身分証、会員証などとして用いられるIDカードおよびその製造方法に関し、さらに詳しくは、偽造を防止したIDカードおよびその製造方法に関するものである。

【背景技術】

【0002】

身分証、会員証などとして用いられるIDカードは、所用者を特定するためのものであるから、第三者による不正使用を防止するとともに、第三者による偽造を防止する必要がある。

【0003】

従来、IDカードの偽造を防止するために、IDカードの縁部を切り欠いて、その縁部に、そのIDカード固有の凹部を形成したものが開示されている(例えば、特許文献1参照)。

また、特定のカードを長端縁の側面から識別できるようにするために、カード基材における上下長端縁の側面のうち、少なくともどちらか一方に着色部を設けたカードが開示されている(例えば、特許文献2参照)。

また、カードの製造記録を表示するロット番号を、カードの表面および裏面の利用に際して妨げとならないように、カードの側面にバーコードからなるマーキングを施した非接触データキャリアカードが開示されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−311824号公報

【特許文献2】特開平11−227371号公報

【特許文献3】特開平11−338989号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、IDカードの縁部に凹部を設ける方法は、凹部の加工が容易であるため、この方法によるIDカードの偽造も容易であるという問題があった。

また、IDカードの端面に認証番号の印刷を施す方法は、印刷面積が小さいため、認証番号を判別し難く、印刷の耐久性が低いという問題があった。さらに、既設の印刷を取り除いた後、印刷により容易に認証番号を偽造できるという問題があった。

【0006】

本発明は、上記事情に鑑みてなされたものであって、偽造が難しい上に、偽造した場合には、それを容易に判別できるIDカードおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のIDカードは、プラスチック基材と、該プラスチック基材の一方の面および/または他方の面に設けられた印刷情報と、を備えたIDカードであって、前記プラスチック基材の端面の少なくとも1つに、前記プラスチック基材の少なくとも一部が発泡した発泡体からなり、個体識別情報を示す凸部が設けられたことを特徴とする。

【0008】

本発明のIDカードの製造方法は、プラスチック基材と、該プラスチック基材の一方の面および/または他方の面に設けられた印刷情報と、を備え、前記プラスチック基材の端面の少なくとも1つに、前記プラスチック基材の少なくとも一部が発泡した発泡体からなり、個体識別情報を示す凸部が設けられたIDカードの製造方法であって、高圧不活性ガス雰囲気中に、印刷情報が設けられたプラスチック基材を曝露して、該プラスチック基材に不活性ガスを含浸させることにより、前記プラスチック基材の内部に前記不活性ガスからなる気泡核を形成するガス含浸工程と、前記プラスチック基材の端面の少なくとも1つに、レーザー光を照射して、前記気泡核を加熱することにより、前記プラスチック基材の端面の少なくとも1つにおいて、前記プラスチック基材の少なくとも一部を発泡させて、前記プラスチック基材の少なくとも一部が発泡してなる凸部を形成する基材発泡工程と、を有することを特徴とする。

【発明の効果】

【0009】

本発明のIDカードによれば、プラスチック基材と、該プラスチック基材の一方の面および/または他方の面に設けられた印刷情報と、を備えたIDカードであって、前記プラスチック基材の端面の少なくとも1つに、前記プラスチック基材の少なくとも一部が発泡した発泡体からなり、個体識別情報を示す凸部が設けられたので、凸部はプラスチック基材の端面から容易に剥がれ落ちることなく、耐久性に優れている。したがって、IDカードを特定する個体識別情報を示す凸部を容易に偽造することはできない。また、例え、凸部を削り取って、IDカードに対して、新たに別の個体識別情報を示す凸部αを設けようとしても、凸部はプラスチック基材と一体をなしているので、凸部αを偽造した痕跡が残るから、その偽造を容易に判別できる。さらに、凸部は、多数の微小気泡から構成されており、白化しているので、プラスチック基材の端面のような小さな面に設けられていても、鮮明に判別することができる。

【0010】

本発明のIDカードの製造方法によれば、プラスチック基材と、該プラスチック基材の一方の面および/または他方の面に設けられた印刷情報と、を備え、前記プラスチック基材の端面の少なくとも1つに、前記プラスチック基材の少なくとも一部が発泡した発泡体からなり、個体識別情報を示す凸部が設けられたIDカードの製造方法であって、高圧不活性ガス雰囲気中に、印刷情報が設けられたプラスチック基材を曝露して、該プラスチック基材に不活性ガスを含浸させることにより、前記プラスチック基材の内部に前記不活性ガスからなる気泡核を形成するガス含浸工程と、前記プラスチック基材の端面の少なくとも1つに、レーザー光を照射して、前記気泡核を加熱することにより、前記プラスチック基材の端面の少なくとも1つにおいて、前記プラスチック基材の少なくとも一部を発泡させて、前記プラスチック基材の少なくとも一部が発泡してなる凸部を形成する基材発泡工程と、を有するので、印刷情報が設けられ、ほぼ加工が完了したプラスチック基材の端面に対して、凸部を形成することができるので、通常のプラスチック基材からなるIDカードに対しても、後加工により容易に、そのIDカードを特定する個体識別情報を設けることができる。

【図面の簡単な説明】

【0011】

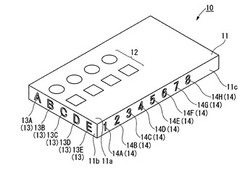

【図1】本発明のIDカードの一実施形態を示す概略斜視図である。

【図2】本発明のIDカードにおける凸部を示す模式図である。

【図3】本発明のIDカードの製造方法の一実施形態を示す概略斜視図である。

【図4】本発明のIDカードの製造方法の一実施形態を示す模式図である。

【発明を実施するための形態】

【0012】

本発明のIDカードおよびその製造方法の実施の形態について説明する。

なお、この形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0013】

「IDカード」

図1は、本発明のIDカードの一実施形態を示す概略斜視図である。図2は、本発明のIDカードにおける凸部を示す模式図である。

この実施形態のIDカード10は、プラスチック基材11と、プラスチック基材11の一方の面11aに設けられた印刷情報12と、プラスチック基材11の第一の端面11bに設けられた凸部13(13A,13B,13C,13D,13E)と、プラスチック基材11の第二の端面11cに設けられた凸部14(14A,14B,14C,14D,14E,14F,14G,14H)とから概略構成されている。

【0014】

凸部13,14は、プラスチック基材11の一部が発泡した、任意の形状をなす発泡体からなり、IDカード10を特定する情報、すなわち、IDカード10の所有者を特定する情報(以下、このような情報を「個体識別情報」と言う。)を示すものである。

凸部13,14が示す個体識別情報としては、IDカード10の製造番号(通し番号)、製造年月日、製造会社名などを表す文字や記号からなる情報、図形からなる情報などが挙げられる。

【0015】

詳細には、図2に示すように、例えば、凸部13は、プラスチック基材11に不活性ガスを含浸させて、プラスチック基材11の内部であって、かつ、プラスチック基材11の表面近傍にその不活性ガスからなる気泡核を形成した後、プラスチック基材11の第一の端面11bにレーザー光を照射して、気泡核を加熱することにより、プラスチック基材11の第一の端面11bおよびその近傍を発泡させて、プラスチック基材11の一部が発泡してなる多数の微小な気泡(以下、「微小気泡」と略す。)15から構成されている。

【0016】

すなわち、凸部13は、プラスチック基材11を、その内部(第一の端面11bよりも内側かつ第一の端面11b近傍)から、外方に向かって発泡させてなるものであり、プラスチック基材11と一体をなしている。

この凸部13では、多数の微小気泡15により光の乱反射が生じ、透明性が低下して白化する。その結果、凸部13は白く見える。

【0017】

なお、ここでは説明を簡略化するために、凸部13のみについて説明したが、凸部14についても同様であり、凸部14もプラスチック基材11自体が発泡してなる多数の微小気泡から構成されている。ゆえに、凸部14は白化して、白く見える。

【0018】

凸部13,14の厚み、すなわち、凸部13のプラスチック基材11の第一の端面11bからの突出長、および、凸部14のプラスチック基材11の第二の端面11cからの突出長は、特に限定されないが、IDカード10の使用に支障をきたすことがない程度であることが好ましく、通常、1μm〜500μmである。

【0019】

プラスチック基材11としては、ポリエチレンテレフタレート(PET)、グリコール変性ポリエチレンテレフタレート(PET−G)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)などのポリエステル樹脂からなる基材;ポリエチレン(PE)、ポリプロピレン(PP)などのポリオレフィン樹脂からなる基材;ポリフッ化ビニル、ポリフッ化ビニリデン、ポリ4フッ化エチレンなどのポリフッ化エチレン系樹脂からなる基材;ナイロン6、ナイロン6,6などのポリアミド樹脂からなる基材;ポリ塩化ビニル(PVC)、エチレン−酢酸ビニル共重合体、ポリビニルアルコール、ビニロンなどのビニル重合体からなる基材;ポリメタクリル酸メチル、ポリメタクリル酸エチル、ポリアクリル酸エチル、ポリアクリル酸ブチルなどのアクリル系樹脂からなる基材;ポリスチレンからなる基材;ポリカーボネート(PC)からなる基材;ポリアリレートからなる基材;ポリイミドからなる基材などが用いられる。

また、プラスチック基材11としては、上記の基材をなす樹脂に着色剤を添加して、任意の色になるように成形した着色基材を用いてもよい。

【0020】

印刷情報12としては、特に限定されず、IDカード10を識別するための印刷情報、その他、任意の文字、模様または画像などからなる印刷情報である。

【0021】

このIDカード10によれば、プラスチック基材11の第一の端面11bにプラスチック基材11の一部が発泡してなり、IDカード10を特定する個体識別情報を示す凸部13が設けられ、また、プラスチック基材11の第二の端面11cにプラスチック基材11の一部が発泡してなり、IDカード10を特定する個体識別情報を示す凸部14が設けられたので、凸部13,14はそれぞれの端面から容易に剥がれ落ちることなく、耐久性に優れている。したがって、IDカード10を特定する個体識別情報を示す凸部13,14を容易に偽造することはできない。また、例え、凸部13,14を削り取って、IDカード10に対して、新たに別の個体識別情報を示す凸部αを設けようとしても、凸部13,14はプラスチック基材11と一体をなしているので、凸部αを偽造した痕跡が残るので、その偽造を容易に判別できる。さらに、凸部13,14は、多数の微小気泡15から構成されており、白化しているので、プラスチック基材11の第一の端面11bおよび第二の端面11cのような小さな面に設けられていても、鮮明に判別することができる。

【0022】

なお、この実施形態では、プラスチック基材11の第一の端面11bに凸部13が設けられ、プラスチック基材11の第二の端面11cに凸部14が設けられたIDカード10を例示したが、本発明のIDカードはこれに限定されない。本発明のIDカードにあっては、プラスチック基材の端面の少なくとも1つに、プラスチック基材の少なくとも一部が発泡した発泡体からなる凸部が設けられていればよく、また、プラスチック基材の端面の全てにその凸部が設けられていてもよい。

【0023】

また、この実施形態では、プラスチック基材11の一方の面11aに印刷情報12が設けられたIDカード10を例示したが、本発明のIDカードはこれに限定されない。本発明のIDカードにあっては、プラスチック基材の一方の面とは反対側の面(他方の面)にも、IDカードを識別するための印刷情報、その他、任意の文字、模様または画像などからなる印刷情報が設けられていてもよい。

【0024】

また、この実施形態では、プラスチック基材11の一方の面11aに直接、印刷情報12が設けられたIDカード10を例示したが、本発明のIDカードはこれに限定されない。本発明のIDカードにあっては、プラスチック基材11の一方の面および他方の面をラミネートフィルムによりラミネートし、そのラミネートフィルムの表面に印刷情報を設けてもよい。

【0025】

「IDカードの製造方法」

図1、図3および図4を参照して、本発明のIDカードの製造方法の一実施形態を説明する。

まず、所定のカード形状に成形されたプラスチック基材11の一方の面11aに、印刷により、印刷情報12を設ける。

【0026】

次いで、図3に示すように、高圧不活性ガス雰囲気中に、印刷情報が設けられたプラスチック基材11を曝露して、プラスチック基材11に不活性ガス21を含浸させることにより、プラスチック基材11の内部に不活性ガス21からなる気泡核を形成する(ガス含浸工程)。

【0027】

ここで、プラスチック基材11の内部に含浸した不活性ガス21によって形成される気泡核は、プラスチック基材11の内部(表面よりも内側)であって、かつ、プラスチック基材11の表面近傍に存在する。図3および図4において、符号22で示す「気泡核存在領域」に、不活性ガス21からなる気泡核が存在する。

【0028】

不活性ガス21としては、二酸化炭素(CO2)、窒素(N2)などが用いられる。

【0029】

このガス含浸工程において、プラスチック基材11の内部に、不活性ガス21を含浸させる際、不活性ガス21からなる雰囲気の圧力は、5MPa以上、30MPa以下であることが好ましく、より好ましくは10MPa以上、25MPa以下である。

不活性ガス21からなる雰囲気の圧力が5MPa未満では、プラスチック基材11の内部に不活性ガス21を十分に含浸させることができないため、後段の基材発泡工程において、プラスチック基材11を十分に発泡させることができずに、所定の凸部13,14を形成することができなくなるおそれがある。一方、不活性ガス21からなる雰囲気の圧力が30MPaを超えても、それ以上の効果が得られ難い。

【0030】

また、このガス含浸工程が完了し、不活性ガス21が含浸されたプラスチック基材11が常圧の雰囲気下に放置されると、プラスチック基材11から不活性ガス21が次第に抜けていく。ガス含浸工程の完了後、プラスチック基材11から不活性ガス21が抜け切るまでの時間は、3日〜7日程度であるため、ガス含浸工程の完了から後段の基材発泡工程の完了までの時間は、このプラスチック基材11から不活性ガス21が抜け切るまでの時間以内とし、3時間以内であることが好ましく、より好ましくは1時間以内である。

【0031】

次いで、図4に示すように、プラスチック基材11の端面の少なくとも1つ、ここでは、例えば、プラスチック基材11の第一の端面11bに、レーザー光31を照射して、気泡核存在領域22中の気泡核を加熱することにより、プラスチック基材11の第一の端面11bにおいて、プラスチック基材11の一部を発泡させて、プラスチック基材11の一部が発泡してなる凸部13を形成する(基材発泡工程)。

【0032】

この基材発泡工程では、CO2レーザー(炭酸ガスレーザー)またはYAGレーザー(イットリーム・アルミニウム・ガーネットレーザー)が用いられる。

【0033】

レーザー光源から発振されるレーザー光31は、パルスレーザー光が好ましい。レーザー光源は、レーザー光31が発せられる点灯状態と、レーザー光31が発せられない消灯状態とを交互に繰り返し、間欠的にレーザー光31を発振することにより、パルスレーザー光を発振する。特に、レーザー光31の強度がパルス状に変化することが好ましい。以下、1つのパルスのレーザー光31をパルス光と称する。パルスレーザー光を用いた場合、1つのパルス光によって1回の照射が行われる。

【0034】

また、レーザー光源から発振されるレーザー光31の平均レーザー出力は10W以上、80W以下であることが好ましく、より好ましくは20W以上、30W以下である。

【0035】

レーザー光31を照射する時間は、1/1000秒以上、1/100秒以下であることが好ましく、より好ましくは1/600秒以上、1/300秒以下である。

レーザー光31を照射する時間が1/1000秒未満では、プラスチック基材11を十分に発泡させることができずに、所定の凸部を形成することができなくなるおそれがある。

一方、レーザー光31を照射する時間が1/100秒を超えると、プラスチック基材11の発泡が進みすぎて、形成された凸部が脆くなるおそれがある。

【0036】

また、プラスチック基材11の第一の端面11bに、所定の文字や記号からなる情報、図形などを描画するように、プラスチック基材11の第一の端面11bに、レーザー光31を照射して、プラスチック基材11の第一の端面11bの一部を発泡させて、個体識別情報を示す凸部13を形成する。

【0037】

このように、プラスチック基材11の第一の端面11bや第二の端面11cに、レーザー光31を照射することによって、所定の形状の凸部13,14を形成して、IDカード10を得る。

【0038】

この実施形態のIDカードの製造方法によれば、上述のガス含浸工程と基材発泡工程により、印刷情報が設けられ、ほぼ加工が完了したプラスチック基材11の端面に対して、凸部13,14を形成することができるので、通常のプラスチック基材からなるIDカードに対しても、後加工により容易に、そのIDカードを特定する個体識別情報を設けることができる。

【0039】

なお、この実施形態では、プラスチック基材11の第一の端面11bに凸部13を形成し、プラスチック基材11の第二の端面11cに凸部14を形成するIDカードの製造方法を例示したが、本発明のIDカードの製造方法はこれに限定されない。本発明のIDカードの製造方法にあっては、プラスチック基材の端面の少なくとも1つに、凸部を設ければよく、また、プラスチック基材の端面の全てに凸部を設けてもよい。

【符号の説明】

【0040】

10・・・IDカード、11・・・プラスチック基材、12・・・印刷情報、13,14・・・凸部、15・・・微小気泡、21・・・不活性ガス、22・・・気泡核存在領域、31・・・レーザー光。

【技術分野】

【0001】

本発明は、身分証、会員証などとして用いられるIDカードおよびその製造方法に関し、さらに詳しくは、偽造を防止したIDカードおよびその製造方法に関するものである。

【背景技術】

【0002】

身分証、会員証などとして用いられるIDカードは、所用者を特定するためのものであるから、第三者による不正使用を防止するとともに、第三者による偽造を防止する必要がある。

【0003】

従来、IDカードの偽造を防止するために、IDカードの縁部を切り欠いて、その縁部に、そのIDカード固有の凹部を形成したものが開示されている(例えば、特許文献1参照)。

また、特定のカードを長端縁の側面から識別できるようにするために、カード基材における上下長端縁の側面のうち、少なくともどちらか一方に着色部を設けたカードが開示されている(例えば、特許文献2参照)。

また、カードの製造記録を表示するロット番号を、カードの表面および裏面の利用に際して妨げとならないように、カードの側面にバーコードからなるマーキングを施した非接触データキャリアカードが開示されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−311824号公報

【特許文献2】特開平11−227371号公報

【特許文献3】特開平11−338989号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、IDカードの縁部に凹部を設ける方法は、凹部の加工が容易であるため、この方法によるIDカードの偽造も容易であるという問題があった。

また、IDカードの端面に認証番号の印刷を施す方法は、印刷面積が小さいため、認証番号を判別し難く、印刷の耐久性が低いという問題があった。さらに、既設の印刷を取り除いた後、印刷により容易に認証番号を偽造できるという問題があった。

【0006】

本発明は、上記事情に鑑みてなされたものであって、偽造が難しい上に、偽造した場合には、それを容易に判別できるIDカードおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のIDカードは、プラスチック基材と、該プラスチック基材の一方の面および/または他方の面に設けられた印刷情報と、を備えたIDカードであって、前記プラスチック基材の端面の少なくとも1つに、前記プラスチック基材の少なくとも一部が発泡した発泡体からなり、個体識別情報を示す凸部が設けられたことを特徴とする。

【0008】

本発明のIDカードの製造方法は、プラスチック基材と、該プラスチック基材の一方の面および/または他方の面に設けられた印刷情報と、を備え、前記プラスチック基材の端面の少なくとも1つに、前記プラスチック基材の少なくとも一部が発泡した発泡体からなり、個体識別情報を示す凸部が設けられたIDカードの製造方法であって、高圧不活性ガス雰囲気中に、印刷情報が設けられたプラスチック基材を曝露して、該プラスチック基材に不活性ガスを含浸させることにより、前記プラスチック基材の内部に前記不活性ガスからなる気泡核を形成するガス含浸工程と、前記プラスチック基材の端面の少なくとも1つに、レーザー光を照射して、前記気泡核を加熱することにより、前記プラスチック基材の端面の少なくとも1つにおいて、前記プラスチック基材の少なくとも一部を発泡させて、前記プラスチック基材の少なくとも一部が発泡してなる凸部を形成する基材発泡工程と、を有することを特徴とする。

【発明の効果】

【0009】

本発明のIDカードによれば、プラスチック基材と、該プラスチック基材の一方の面および/または他方の面に設けられた印刷情報と、を備えたIDカードであって、前記プラスチック基材の端面の少なくとも1つに、前記プラスチック基材の少なくとも一部が発泡した発泡体からなり、個体識別情報を示す凸部が設けられたので、凸部はプラスチック基材の端面から容易に剥がれ落ちることなく、耐久性に優れている。したがって、IDカードを特定する個体識別情報を示す凸部を容易に偽造することはできない。また、例え、凸部を削り取って、IDカードに対して、新たに別の個体識別情報を示す凸部αを設けようとしても、凸部はプラスチック基材と一体をなしているので、凸部αを偽造した痕跡が残るから、その偽造を容易に判別できる。さらに、凸部は、多数の微小気泡から構成されており、白化しているので、プラスチック基材の端面のような小さな面に設けられていても、鮮明に判別することができる。

【0010】

本発明のIDカードの製造方法によれば、プラスチック基材と、該プラスチック基材の一方の面および/または他方の面に設けられた印刷情報と、を備え、前記プラスチック基材の端面の少なくとも1つに、前記プラスチック基材の少なくとも一部が発泡した発泡体からなり、個体識別情報を示す凸部が設けられたIDカードの製造方法であって、高圧不活性ガス雰囲気中に、印刷情報が設けられたプラスチック基材を曝露して、該プラスチック基材に不活性ガスを含浸させることにより、前記プラスチック基材の内部に前記不活性ガスからなる気泡核を形成するガス含浸工程と、前記プラスチック基材の端面の少なくとも1つに、レーザー光を照射して、前記気泡核を加熱することにより、前記プラスチック基材の端面の少なくとも1つにおいて、前記プラスチック基材の少なくとも一部を発泡させて、前記プラスチック基材の少なくとも一部が発泡してなる凸部を形成する基材発泡工程と、を有するので、印刷情報が設けられ、ほぼ加工が完了したプラスチック基材の端面に対して、凸部を形成することができるので、通常のプラスチック基材からなるIDカードに対しても、後加工により容易に、そのIDカードを特定する個体識別情報を設けることができる。

【図面の簡単な説明】

【0011】

【図1】本発明のIDカードの一実施形態を示す概略斜視図である。

【図2】本発明のIDカードにおける凸部を示す模式図である。

【図3】本発明のIDカードの製造方法の一実施形態を示す概略斜視図である。

【図4】本発明のIDカードの製造方法の一実施形態を示す模式図である。

【発明を実施するための形態】

【0012】

本発明のIDカードおよびその製造方法の実施の形態について説明する。

なお、この形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0013】

「IDカード」

図1は、本発明のIDカードの一実施形態を示す概略斜視図である。図2は、本発明のIDカードにおける凸部を示す模式図である。

この実施形態のIDカード10は、プラスチック基材11と、プラスチック基材11の一方の面11aに設けられた印刷情報12と、プラスチック基材11の第一の端面11bに設けられた凸部13(13A,13B,13C,13D,13E)と、プラスチック基材11の第二の端面11cに設けられた凸部14(14A,14B,14C,14D,14E,14F,14G,14H)とから概略構成されている。

【0014】

凸部13,14は、プラスチック基材11の一部が発泡した、任意の形状をなす発泡体からなり、IDカード10を特定する情報、すなわち、IDカード10の所有者を特定する情報(以下、このような情報を「個体識別情報」と言う。)を示すものである。

凸部13,14が示す個体識別情報としては、IDカード10の製造番号(通し番号)、製造年月日、製造会社名などを表す文字や記号からなる情報、図形からなる情報などが挙げられる。

【0015】

詳細には、図2に示すように、例えば、凸部13は、プラスチック基材11に不活性ガスを含浸させて、プラスチック基材11の内部であって、かつ、プラスチック基材11の表面近傍にその不活性ガスからなる気泡核を形成した後、プラスチック基材11の第一の端面11bにレーザー光を照射して、気泡核を加熱することにより、プラスチック基材11の第一の端面11bおよびその近傍を発泡させて、プラスチック基材11の一部が発泡してなる多数の微小な気泡(以下、「微小気泡」と略す。)15から構成されている。

【0016】

すなわち、凸部13は、プラスチック基材11を、その内部(第一の端面11bよりも内側かつ第一の端面11b近傍)から、外方に向かって発泡させてなるものであり、プラスチック基材11と一体をなしている。

この凸部13では、多数の微小気泡15により光の乱反射が生じ、透明性が低下して白化する。その結果、凸部13は白く見える。

【0017】

なお、ここでは説明を簡略化するために、凸部13のみについて説明したが、凸部14についても同様であり、凸部14もプラスチック基材11自体が発泡してなる多数の微小気泡から構成されている。ゆえに、凸部14は白化して、白く見える。

【0018】

凸部13,14の厚み、すなわち、凸部13のプラスチック基材11の第一の端面11bからの突出長、および、凸部14のプラスチック基材11の第二の端面11cからの突出長は、特に限定されないが、IDカード10の使用に支障をきたすことがない程度であることが好ましく、通常、1μm〜500μmである。

【0019】

プラスチック基材11としては、ポリエチレンテレフタレート(PET)、グリコール変性ポリエチレンテレフタレート(PET−G)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)などのポリエステル樹脂からなる基材;ポリエチレン(PE)、ポリプロピレン(PP)などのポリオレフィン樹脂からなる基材;ポリフッ化ビニル、ポリフッ化ビニリデン、ポリ4フッ化エチレンなどのポリフッ化エチレン系樹脂からなる基材;ナイロン6、ナイロン6,6などのポリアミド樹脂からなる基材;ポリ塩化ビニル(PVC)、エチレン−酢酸ビニル共重合体、ポリビニルアルコール、ビニロンなどのビニル重合体からなる基材;ポリメタクリル酸メチル、ポリメタクリル酸エチル、ポリアクリル酸エチル、ポリアクリル酸ブチルなどのアクリル系樹脂からなる基材;ポリスチレンからなる基材;ポリカーボネート(PC)からなる基材;ポリアリレートからなる基材;ポリイミドからなる基材などが用いられる。

また、プラスチック基材11としては、上記の基材をなす樹脂に着色剤を添加して、任意の色になるように成形した着色基材を用いてもよい。

【0020】

印刷情報12としては、特に限定されず、IDカード10を識別するための印刷情報、その他、任意の文字、模様または画像などからなる印刷情報である。

【0021】

このIDカード10によれば、プラスチック基材11の第一の端面11bにプラスチック基材11の一部が発泡してなり、IDカード10を特定する個体識別情報を示す凸部13が設けられ、また、プラスチック基材11の第二の端面11cにプラスチック基材11の一部が発泡してなり、IDカード10を特定する個体識別情報を示す凸部14が設けられたので、凸部13,14はそれぞれの端面から容易に剥がれ落ちることなく、耐久性に優れている。したがって、IDカード10を特定する個体識別情報を示す凸部13,14を容易に偽造することはできない。また、例え、凸部13,14を削り取って、IDカード10に対して、新たに別の個体識別情報を示す凸部αを設けようとしても、凸部13,14はプラスチック基材11と一体をなしているので、凸部αを偽造した痕跡が残るので、その偽造を容易に判別できる。さらに、凸部13,14は、多数の微小気泡15から構成されており、白化しているので、プラスチック基材11の第一の端面11bおよび第二の端面11cのような小さな面に設けられていても、鮮明に判別することができる。

【0022】

なお、この実施形態では、プラスチック基材11の第一の端面11bに凸部13が設けられ、プラスチック基材11の第二の端面11cに凸部14が設けられたIDカード10を例示したが、本発明のIDカードはこれに限定されない。本発明のIDカードにあっては、プラスチック基材の端面の少なくとも1つに、プラスチック基材の少なくとも一部が発泡した発泡体からなる凸部が設けられていればよく、また、プラスチック基材の端面の全てにその凸部が設けられていてもよい。

【0023】

また、この実施形態では、プラスチック基材11の一方の面11aに印刷情報12が設けられたIDカード10を例示したが、本発明のIDカードはこれに限定されない。本発明のIDカードにあっては、プラスチック基材の一方の面とは反対側の面(他方の面)にも、IDカードを識別するための印刷情報、その他、任意の文字、模様または画像などからなる印刷情報が設けられていてもよい。

【0024】

また、この実施形態では、プラスチック基材11の一方の面11aに直接、印刷情報12が設けられたIDカード10を例示したが、本発明のIDカードはこれに限定されない。本発明のIDカードにあっては、プラスチック基材11の一方の面および他方の面をラミネートフィルムによりラミネートし、そのラミネートフィルムの表面に印刷情報を設けてもよい。

【0025】

「IDカードの製造方法」

図1、図3および図4を参照して、本発明のIDカードの製造方法の一実施形態を説明する。

まず、所定のカード形状に成形されたプラスチック基材11の一方の面11aに、印刷により、印刷情報12を設ける。

【0026】

次いで、図3に示すように、高圧不活性ガス雰囲気中に、印刷情報が設けられたプラスチック基材11を曝露して、プラスチック基材11に不活性ガス21を含浸させることにより、プラスチック基材11の内部に不活性ガス21からなる気泡核を形成する(ガス含浸工程)。

【0027】

ここで、プラスチック基材11の内部に含浸した不活性ガス21によって形成される気泡核は、プラスチック基材11の内部(表面よりも内側)であって、かつ、プラスチック基材11の表面近傍に存在する。図3および図4において、符号22で示す「気泡核存在領域」に、不活性ガス21からなる気泡核が存在する。

【0028】

不活性ガス21としては、二酸化炭素(CO2)、窒素(N2)などが用いられる。

【0029】

このガス含浸工程において、プラスチック基材11の内部に、不活性ガス21を含浸させる際、不活性ガス21からなる雰囲気の圧力は、5MPa以上、30MPa以下であることが好ましく、より好ましくは10MPa以上、25MPa以下である。

不活性ガス21からなる雰囲気の圧力が5MPa未満では、プラスチック基材11の内部に不活性ガス21を十分に含浸させることができないため、後段の基材発泡工程において、プラスチック基材11を十分に発泡させることができずに、所定の凸部13,14を形成することができなくなるおそれがある。一方、不活性ガス21からなる雰囲気の圧力が30MPaを超えても、それ以上の効果が得られ難い。

【0030】

また、このガス含浸工程が完了し、不活性ガス21が含浸されたプラスチック基材11が常圧の雰囲気下に放置されると、プラスチック基材11から不活性ガス21が次第に抜けていく。ガス含浸工程の完了後、プラスチック基材11から不活性ガス21が抜け切るまでの時間は、3日〜7日程度であるため、ガス含浸工程の完了から後段の基材発泡工程の完了までの時間は、このプラスチック基材11から不活性ガス21が抜け切るまでの時間以内とし、3時間以内であることが好ましく、より好ましくは1時間以内である。

【0031】

次いで、図4に示すように、プラスチック基材11の端面の少なくとも1つ、ここでは、例えば、プラスチック基材11の第一の端面11bに、レーザー光31を照射して、気泡核存在領域22中の気泡核を加熱することにより、プラスチック基材11の第一の端面11bにおいて、プラスチック基材11の一部を発泡させて、プラスチック基材11の一部が発泡してなる凸部13を形成する(基材発泡工程)。

【0032】

この基材発泡工程では、CO2レーザー(炭酸ガスレーザー)またはYAGレーザー(イットリーム・アルミニウム・ガーネットレーザー)が用いられる。

【0033】

レーザー光源から発振されるレーザー光31は、パルスレーザー光が好ましい。レーザー光源は、レーザー光31が発せられる点灯状態と、レーザー光31が発せられない消灯状態とを交互に繰り返し、間欠的にレーザー光31を発振することにより、パルスレーザー光を発振する。特に、レーザー光31の強度がパルス状に変化することが好ましい。以下、1つのパルスのレーザー光31をパルス光と称する。パルスレーザー光を用いた場合、1つのパルス光によって1回の照射が行われる。

【0034】

また、レーザー光源から発振されるレーザー光31の平均レーザー出力は10W以上、80W以下であることが好ましく、より好ましくは20W以上、30W以下である。

【0035】

レーザー光31を照射する時間は、1/1000秒以上、1/100秒以下であることが好ましく、より好ましくは1/600秒以上、1/300秒以下である。

レーザー光31を照射する時間が1/1000秒未満では、プラスチック基材11を十分に発泡させることができずに、所定の凸部を形成することができなくなるおそれがある。

一方、レーザー光31を照射する時間が1/100秒を超えると、プラスチック基材11の発泡が進みすぎて、形成された凸部が脆くなるおそれがある。

【0036】

また、プラスチック基材11の第一の端面11bに、所定の文字や記号からなる情報、図形などを描画するように、プラスチック基材11の第一の端面11bに、レーザー光31を照射して、プラスチック基材11の第一の端面11bの一部を発泡させて、個体識別情報を示す凸部13を形成する。

【0037】

このように、プラスチック基材11の第一の端面11bや第二の端面11cに、レーザー光31を照射することによって、所定の形状の凸部13,14を形成して、IDカード10を得る。

【0038】

この実施形態のIDカードの製造方法によれば、上述のガス含浸工程と基材発泡工程により、印刷情報が設けられ、ほぼ加工が完了したプラスチック基材11の端面に対して、凸部13,14を形成することができるので、通常のプラスチック基材からなるIDカードに対しても、後加工により容易に、そのIDカードを特定する個体識別情報を設けることができる。

【0039】

なお、この実施形態では、プラスチック基材11の第一の端面11bに凸部13を形成し、プラスチック基材11の第二の端面11cに凸部14を形成するIDカードの製造方法を例示したが、本発明のIDカードの製造方法はこれに限定されない。本発明のIDカードの製造方法にあっては、プラスチック基材の端面の少なくとも1つに、凸部を設ければよく、また、プラスチック基材の端面の全てに凸部を設けてもよい。

【符号の説明】

【0040】

10・・・IDカード、11・・・プラスチック基材、12・・・印刷情報、13,14・・・凸部、15・・・微小気泡、21・・・不活性ガス、22・・・気泡核存在領域、31・・・レーザー光。

【特許請求の範囲】

【請求項1】

プラスチック基材と、該プラスチック基材の一方の面および/または他方の面に設けられた印刷情報と、を備えたIDカードであって、

前記プラスチック基材の端面の少なくとも1つに、前記プラスチック基材の少なくとも一部が発泡した発泡体からなり、個体識別情報を示す凸部が設けられたことを特徴とするIDカード。

【請求項2】

プラスチック基材と、該プラスチック基材の一方の面および/または他方の面に設けられた印刷情報と、を備え、前記プラスチック基材の端面の少なくとも1つに、前記プラスチック基材の少なくとも一部が発泡した発泡体からなり、個体識別情報を示す凸部が設けられたIDカードの製造方法であって、

高圧不活性ガス雰囲気中に、印刷情報が設けられたプラスチック基材を曝露して、該プラスチック基材に不活性ガスを含浸させることにより、前記プラスチック基材の内部に前記不活性ガスからなる気泡核を形成するガス含浸工程と、

前記プラスチック基材の端面の少なくとも1つに、レーザー光を照射して、前記気泡核を加熱することにより、前記プラスチック基材の端面の少なくとも1つにおいて、前記プラスチック基材の少なくとも一部を発泡させて、前記プラスチック基材の少なくとも一部が発泡してなる凸部を形成する基材発泡工程と、を有することを特徴とするIDカードの製造方法。

【請求項1】

プラスチック基材と、該プラスチック基材の一方の面および/または他方の面に設けられた印刷情報と、を備えたIDカードであって、

前記プラスチック基材の端面の少なくとも1つに、前記プラスチック基材の少なくとも一部が発泡した発泡体からなり、個体識別情報を示す凸部が設けられたことを特徴とするIDカード。

【請求項2】

プラスチック基材と、該プラスチック基材の一方の面および/または他方の面に設けられた印刷情報と、を備え、前記プラスチック基材の端面の少なくとも1つに、前記プラスチック基材の少なくとも一部が発泡した発泡体からなり、個体識別情報を示す凸部が設けられたIDカードの製造方法であって、

高圧不活性ガス雰囲気中に、印刷情報が設けられたプラスチック基材を曝露して、該プラスチック基材に不活性ガスを含浸させることにより、前記プラスチック基材の内部に前記不活性ガスからなる気泡核を形成するガス含浸工程と、

前記プラスチック基材の端面の少なくとも1つに、レーザー光を照射して、前記気泡核を加熱することにより、前記プラスチック基材の端面の少なくとも1つにおいて、前記プラスチック基材の少なくとも一部を発泡させて、前記プラスチック基材の少なくとも一部が発泡してなる凸部を形成する基材発泡工程と、を有することを特徴とするIDカードの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−228131(P2010−228131A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−75469(P2009−75469)

【出願日】平成21年3月26日(2009.3.26)

【出願人】(000110217)トッパン・フォームズ株式会社 (989)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月26日(2009.3.26)

【出願人】(000110217)トッパン・フォームズ株式会社 (989)

【Fターム(参考)】

[ Back to top ]