III−V族化合物の半導体微粒子およびその製造方法

【課題】高い発光効率を示すIII−V族化合物の半導体微粒子、およびその製造方法を提供する。

【解決手段】アルミニウム、ガリウムおよびインジウムから選択される1種以上のIII族金属元素と、リンおよびヒ素から選択される1種以上のV族元素とを有するIII−V族化合物の半導体微結晶と、アミノ基と、を備えるIII−V族化合物の半導体微粒子であって、前記半導体微結晶の表面のV族元素と、

一般式 −NR1 (1)

および/または

一般式 −NR1R2 (2)

および/または

一般式 −NR1R2R3 (3)

(式中、R1、R2およびR3は、互いに同一または異なって、水素、および/または、炭化水素基を表わす)で示される前記アミノ基の窒素元素とが結合してなるIII−V族化合物の半導体微粒子およびその製造方法に関する。

【解決手段】アルミニウム、ガリウムおよびインジウムから選択される1種以上のIII族金属元素と、リンおよびヒ素から選択される1種以上のV族元素とを有するIII−V族化合物の半導体微結晶と、アミノ基と、を備えるIII−V族化合物の半導体微粒子であって、前記半導体微結晶の表面のV族元素と、

一般式 −NR1 (1)

および/または

一般式 −NR1R2 (2)

および/または

一般式 −NR1R2R3 (3)

(式中、R1、R2およびR3は、互いに同一または異なって、水素、および/または、炭化水素基を表わす)で示される前記アミノ基の窒素元素とが結合してなるIII−V族化合物の半導体微粒子およびその製造方法に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はIII−V族化合物の半導体微粒子および、その製造方法に関する。さらに詳しくは、優れた発光効率を有する、および粒子径が小さく、かつ優れた発光効率を有するIII−V族化合物の半導体微粒子の工業的に優位な製造方法に関する。

【背景技術】

【0002】

粒子径が数nm程度の結晶の微粒子は、バンド構造が変化すること、および、表面割合が非常に大きいために高い反応性を示すこと等、バルクとも原子とも異なる物性を有することから、現在研究が盛んに行われている。該研究の中でも、半導体を材料とする該微粒子は、量子閉じ込め効果をもつこと、および、粒子径を制御することによりバンドギャップが可変のため吸光あるいは発光特性を制御可能であること等の特徴を有する。したがって、該半導体を材料とする該微粒子は、蛍光体などの発光材料としての応用が期待されている。該半導体を材料とする該微粒子は、コロイド粒子、ナノ粒子、あるいは量子ドット等とも呼称される場合がある。

【0003】

これまで、該微粒子の材料となる該半導体としては、II−VI族化合物の半導体では、CdSe(たとえば、非特許文献1参照)、III−V族化合物の半導体ではInP(たとえば、非特許文献2参照)が主に研究・報告されてきた。これらのうちでもInPを材料とする微粒子は、有害物質を含有しておらず環境調和型である点、および、可視光領域に吸発光波長を有する点等から、特に注目を浴びてきた。

【0004】

しかし、これまでInPを材料とする該微粒子の詳細な研究により、該微粒子の表面のP原子が発光効率の著しい低下を引き起こすことが分かっている。そのため発光効率の低下を抑制し、発光効率を改善するため様々な試みがなされている。これまで、In原子がP原子よりも化学量論的に過剰となるようにInPの合成原料を調整して、Inが終端されたInPを材料とする微粒子を作製すること、および、HFエッチングによりInPを材料とする微粒子の表面からP原子を除去すること、などの方法が提案されている(たとえば、非特許文献3参照)。

【非特許文献1】C.B.Murray,D.J.Norris,and M.G.Bawendi,Synthesis and Characterization of Nearly Monodisperse CdE(E=S,Se,Te) Semiconductor Nanocrystallites,「Journal of the American Chemical Society」,1993,115,p.8706−8715

【非特許文献2】Olga I.Micic,Calvin J.Curtis,Kim M.Jones,Julian R.Sprague,and Arthur J.Nozik,Synthesis and Characterization of InP Quantum Dots,「The Journal of Physical Chemistry」,Vol.98,No.19,1994,p.4966−4969

【非特許文献3】Olga I.Micic,Julian Sprague,Zhenghao Lu,and Arthur J.Nozik,Highly efficient band−edge emission from InP quantum dots,「Appl.Phys.Lett.」Vol.68,No.22,27 May 1996

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記の方法では、InPを含むIII−V族化合物の半導体を材料とする微粒子の発光効率の満足し得る改善効果が得られていなかった。

【0006】

本発明は、このような事情のもとで、高い発光効率を示すIII−V族化合物の半導体を材料とする微粒子を提供すること、および、粒子径が小さく、かつ優れた発光効率を有するIII−V族化合物の半導体を材料とする微粒子の工業的に優位な製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者は、目的を達成するために鋭意研究を重ねた結果、III−V族化合物の半導体を材料とする微粒子の表面におけるV族元素と、本発明におけるアミノ基の窒素元素とを結合させることにより、該微粒子の発光効率を効果的に向上させることが可能であることを見出し、本発明を完成するに至った。

【0008】

本発明は、アルミニウム、ガリウムおよびインジウムから選択される1種以上のIII族金属元素と、リンおよびヒ素から選択される1種以上のV族元素とを有するIII−V族化合物の半導体微結晶と、アミノ基とを備えるIII−V族化合物の半導体微粒子であって、半導体微結晶の表面のV族元素と、

一般式 −NR1 (1)

および/または

一般式 −NR1R2 (2)

および/または

一般式 −NR1R2R3 (3)

(式中、R1、R2およびR3は、互いに同一または異なって、水素、および/または、炭化水素基を表わす)で示されるアミノ基の窒素元素とが結合してなるIII−V族化合物の半導体微粒子に関する。

【0009】

また、本発明の半導体微粒子において、該アミノ基における炭化水素基は、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、tert−ブチル基、n−ペンチル基、シクロペンチル基、n−ヘキシル基、シクロヘキシル基、ビニル基、ベンジル基およびビニルベンジル基から選ばれることが好ましい。

【0010】

また、本発明の半導体微粒子において、該アミノ基が、−N(CH3)2であることがさらに好ましい。

【0011】

また、本発明の半導体微粒子において、半導体微結晶の表面は、アミノ基以外の1種以上の有機化合物に表面修飾されてなることが好ましい。

【0012】

また、本発明の半導体微粒子において、半導体微結晶は、コアとシェルとを有し、コアの少なくとも一部をシェルで被覆してなるコア/シェル構造を備えることが好ましい。

【0013】

また、本発明の半導体微粒子において、シェルは、温度300Kにおいて2.0eV以上のバンドギャップを有する半導体微結晶を含むことが好ましい。

【0014】

また、本発明の半導体微粒子において、半導体微結晶の平均粒子径は、1nm〜100nmであることが好ましい。

【0015】

また、本発明の半導体微粒子において、半導体微結晶に励起光を照射したときに、

半値幅で100nm以下のスペクトル範囲で光を放出することが好ましい。

【0016】

また、本発明は、上述のIII−V族化合物の半導体微粒子の製造方法であって、半導体微粒子の合成のV族元素原料は、

一般式 A−(NR1)3 (4)

および/または

一般式 A−(NR1R2)3 (5)

および/または

一般式 A−(NR1R2R3)3 (6)

(式中R1、R2およびR3は、互いに同一または異なって、水素、および/または、炭化水素基であり、式中Aは、リンおよび/またはヒ素を表わす。)で示されるV族元素含有化合物を含むIII−V族化合物の半導体微粒子の製造方法に関する。

【0017】

また、本発明の半導体微粒子の製造方法において、半導体微粒子の合成は、ホットソープ法で行なうことが好ましい。

【0018】

また、本発明の半導体微粒子の製造方法において、半導体微粒子の合成は、0.1〜30MPaの雰囲気下で行なうことが好ましい。

【0019】

また、本発明の半導体微粒子の製造方法において、半導体微粒子の合成の温度は、450℃以下で行なうことが好ましい。

【0020】

また、本発明の半導体微粒子の製造方法において、半導体微粒子の合成の時間は、1〜24時間であることが好ましい。

【0021】

すなわち、本発明の第1の要旨は、半導体微結晶の表面のV族元素に、アミノ基の窒素元素が結合することにより、優れた発光効率を有する半導体微粒子が得られることにある。

【0022】

また本発明の第2の要旨は、小粒子径で優れた発光効率を有する半導体微粒子を提供するために、V族元素原料としてアミノ基を含むV族元素含有化合物を用いる製造方法にある。

【0023】

以下、本発明において、III−V族化合物半導体を材料とする微粒子を「III−V族化合物の半導体微結晶」と表現し、状況に応じて単に「半導体微結晶」と表現することもある。

【0024】

そして、該半導体微結晶をアミノ基で被覆したものを単に「半導体微粒子」と表わす。

【発明の効果】

【0025】

本発明は、高い発光効率を示すIII−V族化合物半導体の微粒子を提供することができる。また、本発明は、粒子径が小さく、かつ優れた発光効率を有するIII−V族化合物半導体の微粒子の工業的に優位な製造方法を提供することができる。

【発明を実施するための最良の形態】

【0026】

以下、本願の図面における長さ、大きさ、幅などの寸法関係は、図面の明瞭化と簡略化のために適宜に変更されており、実際の寸法を表してはいない。

【0027】

<III−V族化合物の半導体微粒子>

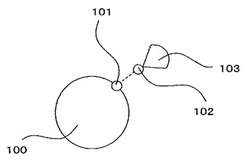

図1は、本発明におけるIII−V族化合物の半導体微結晶の表面にアミノ基が結合したIII−V族化合物の半導体微粒子の模式図である。以下、図1に基づいて説明する。

【0028】

本発明は、アルミニウム、ガリウムおよびインジウムから選択される1種以上のIII族金属元素と、リンおよびヒ素から選択される1種以上のV族元素101とを含むIII−V族化合物の半導体微結晶100をアミノ基で表面修飾したIII−V族化合物の半導体微粒子に関する。本発明において、該半導体微結晶100の表面の少なくとも一部は、アミノ基と結合している。該アミノ基には、以下の化学式(1)〜(3)で表わされる化学式から選ばれる少なくとも一つが含まれる。

【0029】

一般式 −NR1 (1)

および/または

一般式 −NR1R2 (2)

および/または

一般式 −NR1R2R3 (3)

ここで、式中、R1、R2およびR3は、互いに同一または異なって、水素、および/または、炭化水素基を表わす。

【0030】

該半導体微結晶100とアミノ基との結合は、該半導体微結晶100の表面のV族元素101と、アミノ基の窒素元素102との結合によるものである。図1においては、該R1、R2およびR3が炭化水素基103である場合におけるIII−V族化合物の半導体微粒子の状態を示している。

【0031】

本発明の該半導体微粒子の表面のV族元素に該アミノ基を結合させることで、半導体微粒子における表面欠陥が効果的に失活される。

【0032】

ここで、本発明において、該半導体微結晶100の表面のV族元素101とアミノ基の窒素元素102との結合様式は、特に限定されず、任意の結合様式をとることができる。かかる結合様式としては、半導体微結晶100が含有する元素に対して可能な任意の結合様式、たとえば配位結合、共有結合、イオン結合、水素結合、ファンデルワールス力による結合等が挙げられる。該半導体微結晶100の表面のV族元素101と、アミノ基の窒素元素102との結合状態は、赤外分光法(Infrared spectroscopy,IR)、X線光電子分光法(X−ray Photoelectron Spectroscopy,XPS)の解析によって、測定することができる。

【0033】

本発明の半導体微粒子は、半導体微結晶の粒子径を制御する、もしくは半導体微結晶の組成を変化させることにより、該半導体微結晶について任意の吸発光波長が得られ、吸発光波長を可視光波長領域に存在せしめることが可能となる。また、吸発光波長の半値幅は、十分小さくすることも可能である。以上を考慮して、本発明の半導体微粒子は、蛍光体に代表される発光材料に最適である。

【0034】

また、本発明の半導体微粒子において、半導体微結晶の表面の少なくとも一部が、上述のアミノ基以外の1種以上の有機化合物に表面修飾されていることが好ましい。半導体微結晶が該有機化合物で表面修飾されることによって、半導体微結晶の表面欠陥をより効果的に失活できるため、結果として半導体微粒子の発光効率がさらに向上する。

【0035】

また、本発明の半導体微粒子を任意の樹脂マトリクス等に分散させることで、発光材料として用いられる樹脂組成物を提供することができる。該樹脂組成物の製造方法としてたとえば、任意のゾル状の樹脂に半導体微粒子を分散させて、その後にゲル状の樹脂にするとの方法を用いることができる。この場合、ゾル化した樹脂における本発明の半導体微粒子の分散性向上のために、半導体微結晶の表面に適当な有機化合物を表面修飾剤として加えることも可能である。

【0036】

なお、発光効率とは、粒子における発光の際の量子収率を表しており、たとえばJ.N.Demas and G.A.Crosby,The Measurement of Photoluminescence Quantum Yield. A Review,「The Journal of Physical Chemistry」,1971,Vol.75,No.8,p.991−1024(以下、参考文献1とする)に示される方法を用いて測定することができる。

【0037】

≪アミノ基≫

本発明のアミノ基は、上述の通り、同一元素内に、窒化元素と、炭化水素基および/または水素との結合を有する化合物をいう。本発明において、炭化水素基とは、炭素元素と水素元素とからなる基を示す。

【0038】

上述した化学式(1)から(3)のいずれにおいてもR1、R2およびR3が、炭化水素基であることが好ましい。これは、非極性である液相の有機溶媒を用いた合成の際、半導体微粒子が溶媒に分散された状態で得られるためである。そして、該炭化水素基としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、tert−ブチル基、n−ペンチル基、シクロペンチル基、n−ヘキシル基、シクロヘキシル基、ビニル基、ベンジル基およびビニルベンジル基から選ばれることが、好ましい。そして、該炭化水素基としては、メチル基、エチル基、n−プロピル基およびイソプロピル基から選ばれることがさらに好ましく、メチル基およびエチル基から選ばれることが特に好ましく、最も好ましくは該炭化水素基として、メチル基を用いた場合である。

【0039】

これは、本発明の該炭化水素基の分子量が大きい場合、たとえば、オクチル基等である場合には、半導体微結晶100を被覆するに際し立体障害を起こして、結果としてアミノ基が半導体微結晶100を被覆する面積は、低下するためである。

【0040】

また、本発明において、アミノ基は化学式(2)で示される構造であることが特に好ましい。これは、アミノ基が半導体微結晶表面のV族元素と強い結合を有するためである。さらにアミノ基は、−N(C2H5)2または−N(CH3)2であることが好ましく、特に−N(CH3)2であることが好ましい。これは、短い炭化水素基を有するアミノ基を用いることで立体障害を抑制し、半導体微結晶の表面におけるアミノ基が結合する数を増加させる点で優れていると考えられるためである。

【0041】

≪半導体微結晶≫

本発明における半導体微結晶100の組成例を組成式で表わすと、リン化アルミニウム(AlP)、リン化ガリウム(GaP)、リン化インジウム(InP)、ヒ化アルミニウム(AlAs)、ヒ化ガリウム(GaAs)およびヒ化インジウム(InAs)およびこれらの混晶等のIII−V族化合物半導体である。該III−V族化合物半導体とは、周期表第13族元素と周期表第15族元素との化合物を含む結晶と、該結晶の混晶が挙げられる。これらの組成例の中でも実用的に重要なものは、直接遷移型半導体のため発光材料に適していることから、リン化インジウム(InP)、ヒ化ガリウム(GaAs)、ヒ化インジウム(InAs)と、これらを含む混晶、たとえばリン化アルミニウムインジウム(AlInP)、リン化ガリウムインジウム(GaInP)、リン化アルミニウムガリウムインジウム(AlGaInP)、ヒ化アルミニウムガリウム(AlGaAs)、ヒ化ガリウムインジウム(GaInAs)、ヒ化アルミニウムインジウム(AlInAs)、ヒ化アルミニウムガリウムインジウム(AlGaInAs)等からなる半導体微結晶100が挙げられる。

【0042】

リン化インジウム(InP)、ヒ化ガリウム(GaAs)、ヒ化インジウム(InAs)の中でも、リン化インジウム(InP)は、カドミウム(Cd)、ヒ素(As)など毒性の高い元素を含まないので耐環境汚染性や生物への安全性の点で特に好ましい。

【0043】

上述した任意の半導体微結晶100の組成には、必要に応じて微量のドープ物質としてたとえばマグネシウム、銅、ユーロピウム、セリウム、ネオジウム、サマリウム、ガドリムウム、テルビウム、エルビウム、ツリウムおよびイッテルビウム等の元素を加えても構わない。該ドープ物質は、半導体微結晶100中で発光中心としてはたらくと考えられる。

【0044】

本発明における半導体微結晶100は、量子効果により制御される発光波長帯が可視領域およびその近傍に含まれることが好ましい。応用上好ましい波長領域としては100nm〜2000nmであり、より好ましくは200nm〜1500nm、更に好ましくは300nm〜1000nm、最も好ましくは400nm〜800nmの範囲である。

【0045】

半導体微結晶100の吸発光波長は、半導体微結晶100の粒子径により制御が可能である。かかる半導体微結晶100では、粒子径の異なった半導体微結晶100を用いることで、さまざまな発光色を再現できるため、蛍光体など発光材料に最適である。このような半導体微結晶100を含有する半導体微粒子の吸発光特性において、半値幅において100nm以下の狭いスペクトル範囲で光を放出する半導体微結晶100を有する半導体微粒子の場合、発光の色純度を高め、発光材料として色再現性の点で非常に有利となる。

【0046】

ここで、波長スペクトルは、たとえば、分光光度計または蛍光光度計で測定することができる。これにより、半値幅を特定することもできる。また、色純度は、たとえば、発光スペクトルの半値幅より見積もることが可能である。

【0047】

該半導体微結晶100の平均粒子径としては、通常1nm〜100nmであり、好ましくは1nm〜50nm、更に好ましくは1nm〜30nm、最も好ましくは1nm〜10nmの範囲である。ここで、半導体微結晶100の粒子径の測定方法としては、動的散乱法、透過型電子顕微鏡(Transmission Electron Microscope,TEM)による半導体微結晶100の直接観察法など複数挙げることができる。ただし、好適な測定方法として、X線回折測定のスペクトル半値幅より、下記Scherrerの式(数式(1))を用いて平均粒子径(直径)を見積もる方法を挙げることができる。

【0048】

B=λ/cosΘ・R 数式(1)

ただし、BはX線半値幅、λはX線の波長、ΘはBragg角、Rは半導体微結晶の粒子径を表わす。

【0049】

該半導体微結晶100の粒子径分布に制限はないが、該粒子径分布を制御することで、該半導体微結晶の吸発光スペクトルの半値幅を変化させることができる。当該半導体微結晶100を含む半導体微粒子を発光材料に応用する際における演色性を向上させるために、該半値幅を狭くする必要がある場合には該粒子径分布を狭くする必要がある。このとき、該粒子径分布の標準偏差は、±40%以内、好ましくは±30%以内、更に好ましくは±20%以内、最も好ましくは±10%以内とする。

【0050】

ここで、図2は、本発明におけるIII−V族化合物のコア/シェル構造の半導体微結晶の表面にアミノ基が結合したIII−V族化合物の半導体微粒子の模式図である。以下、図2に基づいて説明する。

【0051】

本発明における半導体微結晶は、コア204とシェル200とを有しており、コア204の少なくとも一部をシェル200で被覆してなるコア/シェル構造を備えることがより好ましい。図2に示すように、発光部であるコア204(内核)がシェル200(外殻)に覆われた2層構造を含むコア/シェル構造にすることで、シェル200によりコア204の表面欠陥がさらに効果的に失活される。また、シェル200が酸化など外界の環境から受ける悪影響を抑制することにより、優れた発光効率を示すとともに、耐環境性を有する半導体微結晶が得られる。かかるコア/シェル構造においては、シェル200材料は、温度300Kにおいてバンドギャップが2.0電子ボルト以上の半導体微結晶である場合、量子閉じ込め効果により電子を効果的に閉じ込めるため、コア204材料の発光効率の向上効果が一層得られる。ここで、アミノ基の窒素元素202をシェル200の表面のV族元素201と結合させることで、シェル200の表面欠陥を効果的に失活できるため、半導体微結晶が、コア/シェル構造においても同様に発光効率を向上させることができる。また、アミノ基における炭化水素基203によって、半導体微粒子は、凝集しにくい。

【0052】

この場合、シェル200を形成する材料は、コア204を形成する材料よりも禁制帯幅(バンドギャップ)が大きなものを用いることが好ましい。これは、禁制帯幅の大きいシェル200によりエネルギー障壁を形成し、電子をコア204内部に閉じ込める方法が、発光において有効であると考えられるためである。また、本発明における半導体微粒子の発光に直接関与するコア204に対する酸化の影響や、該コア204の表面の欠陥等に由来する表面準位等の影響を抑制するために有効であると考えられるためである。

【0053】

シェル200の好適な材料の組成としては、コア204のバンドギャップにもよるが、バンドギャップが温度300Kにおいて2.0eV以上であるもの、たとえばリン化アルミニウム(AlP)、リン化ガリウム(GaP)、ヒ化アルミニウム(AlAs)や、これらを含む混晶が好ましい。本発明における半導体微粒子に用いられる特に好適なコア/シェル組成の組み合わせ例を組成式で表現すると、InP/GaP、InP/AlP、GaAs/AlAs、InAs/AlAs等が挙げられる。

【0054】

<有機化合物>

本発明の半導体微粒子において、凝集等の好ましくない作用を抑制して安定化させる目的のため、本発明におけるアミノ基以外の有機化合物で、半導体微結晶を表面修飾することが好ましい。当該有機化合物としては、トリエチルホスフィン、トリブチルホスフィン、トリヘキシルホスフィン、トリオクチルホスフィン、トリデシルホスフィン等に代表されるアルキルホスフィン類、トリエチルホスフィンオキシド、トリブチルホスフィンオキシド、トリヘキシルホスフィンオキシド、トリオクチルホスフィンオキシド、トリデシルホスフィンオキシド等に代表されるアルキルホスフィンオキシド類、ヘキシルアミン、オクチルアミン、デシルアミン、ドデシルアミン、ヘキサデシルアミン、オクタデシルアミン等に代表されるアルキルアミン類、ならびにピリジンおよびキノリン等の窒素含有芳香族化合物等の窒素含有化合物類などが挙げられる。

【0055】

これら例示した有機化合物のうち好ましいのは、トリオクチルホスフィン、トリオクチルホスフィンオキシド、トリオクチルアミン、ヘキサデシルアミンおよびオクチルアミンであり、特に好ましいのは、トリオクチルホスフィンおよびトリオクチルホスフィンオキシドである。

【0056】

本発明では、アミノ基とは別に、1種以上の有機化合物を表面修飾剤として用いることでアミノ基のみでは実現できない機能を付与させることが可能である。たとえば該機能としては、一の表面修飾剤とは異なる表面修飾剤として、親水性基を有する表面修飾剤を選択して極性溶媒への分散性を向上させたり、長鎖の炭化水素基を有する表面修飾剤を選択して半導体微粒子同士の凝集を抑制したり、III族金属元素に結合しやすい表面修飾剤を選択して半導体微粒子の表面欠陥をより効果的に失活させたりすることが挙げられる。

【0057】

<半導体微粒子の製造方法に用いる原料>

本発明の上述したようなIII−V族化合物の半導体微粒子の製造方法における、該半導体微粒子の合成の半導体原料としては、アルミニウム(Al)、ガリウム(Ga)およびインジウム(In)の少なくとも1種を含むIII族金属元素原料と、リン(P)およびヒ素(As)の少なくとも1種を含むV族元素原料が用いられる。たとえば後述のホットソープ法では、塩化ガリウム(GaCl3)、塩化インジウム(InCl3)などのIII族金属元素原料と、トリメチルシリルホスフィン(P[Si(CH3)3]3)、ジメチルアミノホスフィン(P[N(CH3)2]3)などのV族元素原料とを、有機溶媒中で反応させる方法が好適に用いられる。半導体原料が複数種ある場合、該半導体原料をあらかじめ混合してから反応容器に注入することが好ましいが、これらをそれぞれ単独で反応容器に注入しても良い。該半導体原料は、適当な希釈溶媒を用いて溶液にして使用しても構わない。

【0058】

III族金属元素原料の中でもインジウムを含むインジウム原料の例としては、三塩化インジウム(InCl3)、三臭化インジウム(InBr3)および三ヨウ化インジウム(InI3)等のIII族金属元素のハロゲン化物、塩化ジメチルインジウム(InCl(CH3)2)、塩化ジエチルインジウム(InCl(C2H5)2)、臭化ジエチルインジウム(InBr(C2H5)2)およびヨウ化ジエチルインジウム(InI(C2H5)2)等のIII族金属元素のジアルキルモノハロゲン化物、二塩化メチルインジウム(InCl2(C2H5))、二塩化エチルインジウム(InCl2(C2H5))、二臭化エチルインジウム(InBr2(C2H5))および二ヨウ化エチルインジウム(InI2(C2H5))等のIII族金属元素のモノアルキルジハロゲン化物、三酢酸インジウム(In(CH3COO)3)や三ドデカン酸インジウム(In(CH11COO)3)、三テトラデカン酸インジウム(In(CH13COO)3)、三ヘキサデカン酸インジウム(In(CH15COO)3)、三オクタデカン酸インジウム(In(CH17COO)3)等のIII族金属元素の脂肪酸類、トリメチルインジウム(In(CH3)3)およびトリエチルインジウム(In(C2H5)3)等のIII族金属元素の有機金属類などが挙げられる。III族金属元素原料の中でもアルミニウムを含むアルミニウム原料、またはガリウムを含むガリウム原料の例としては、該インジウム原料のインジウムをアルミニウムあるいはガリウムに置換した原料が挙げられる。

【0059】

半導体原料となるV族元素原料の例としては、

一般式 A−(NR1)3 (4)

および/または

一般式 A−(NR1R2)3 (5)

および/または

一般式 A−(NR1R2R3)3 (6)

との化学式で示されるV族元素含有化合物を用いる。ただし、式中R1、R2およびR3は、互いに同一または異なって、水素、および/または、炭化水素基であり、式中Aは、リンおよび/またはヒ素を表わす。

【0060】

一般式(4)、(5)または(6)で示される原料を用いることで、半導体微結晶100の表面のV族元素がアミノ基と強い結合を有する半導体微粒子を製造することができる。また、該原料を用いることで、小粒子径で優れた発光効率を有する半導体微粒子を従来方法より簡便に製造することができる。

【0061】

該V族元素原料の具体的な例としては、トリス(ジメチルアミノ)ホスフィン、トリス(ジメチルアミノ)アルシン、トリス(ジエチルアミノ)ホスフィンおよびトリス(ジエチルアミノ)アルシン等のV族元素とアミノ基とを含有する化合物等が特に好ましい。つまり、該V族元素原料は、V族元素がアミノ基の窒素元素と結合を有しており、アミノ基で表面修飾された半導体微粒子を合成する原料として最適である。

【0062】

なお、本発明において、V族元素原料/III族金属元素原料のモル比は0.1〜10の範囲であることが好ましい。当該範囲で原料を混合すると、効率よく本発明の半導体微粒子を製造することができるためである。

【0063】

ただし、本発明は、上記の方法に限定されず、あらかじめ半導体微結晶100を合成したあとに、アミノ基を表面修飾させる方法で得られる半導体微粒子においても同様の結果が得られる。

【0064】

<半導体微粒子の製造方法>

本発明の製造方法においては、ホットソープ法を用いることが好ましい。ホットソープ法とは、原料と高温に加熱した液相の有機溶媒とを混合して、結晶成長させる方法をいう。

【0065】

半導体微粒子の製造方法のひとつである気相成長法と比較すると、ホットソープ法は、低温で合成可能である点、液相の有機溶媒で合成するため大量生産に適している点、比較的結晶性に優れた半導体微結晶が合成可能である点において、本発明の半導体微粒子の優れた製造方法である。

【0066】

ホットソープ法を利用した本発明の製造方法の1つの例としては、以下のとおりである。まず、上述したV族元素原料とIII族金属元素原料と液相有機溶媒とを混合する、原料の混合工程を行なう。次に、混合した原料を昇温して該原料を合成させる、反応工程を行なう。そして、最後に、該原料を冷却し回収する、回収工程を行なう。

【0067】

また、別の例としては、III族金属元素原料とV族元素原料と液相の有機溶媒との混合物を、合成の温度に加熱した液相の有機溶媒に注入し合成させる、反応混合工程を行なう。最後に、該原料を冷却し回収する、回収工程を行なう。

【0068】

上述の反応工程または反応混合工程において、半導体微結晶の合成と半導体微粒子の合成とが同時に行なわれる。

【0069】

なお、該有機溶媒としては、上述した有機化合物を挙げることができる。

ここで、該ホットソープ法において、優れた半導体微結晶を有する半導体微粒子の製造方法の観点から、反応工程および反応混合工程は、大気圧以上の高圧環境下で行なうことが好ましい。中でも、高温高圧での反応が可能であることから、オートクレーブ装置を用いることがより好ましい。具体的には、本発明において、該ホットソープ法の反応工程および反応混合工程は、0.1〜30MPaの雰囲気下で行なうことが好ましい。

【0070】

該高温高圧の環境下における反応工程および反応混合工程の効果としては、半導体微結晶の結晶性の向上による欠陥の抑制により、優れた発光効率を有する半導体微粒子が得られることが挙げられる。

【0071】

該ホットソープ法の反応工程および反応混合工程における合成の温度としては、450度以下、好ましくは420度以下、さらに好ましくは400度以下、最も好ましくは370度以下が用いられる。従来用いられていた気相合成法等では450度を超える温度で合成が行なわれており、本発明のホットソープ法は、該気相合成法等よりも低温で合成が可能である。したがって、より簡便に製造できる点で工業的に優位に作用する。

【0072】

該ホットソープ法の反応工程および反応混合工程における合成の時間としては、24時間以内、より好ましくは18時間以内、最も好ましくは12時間以内が用いられる。該合成時間が24時間を超える場合には、半導体微結晶が必要以上に大きくなり、所望の量子効果が得られないという問題が生じる虞がある。

【0073】

また、本発明の半導体微粒子の製造工程においては、半導体微粒子の酸化や副生成物など副反応を抑制する観点から、乾燥窒素ガスや乾燥アルゴンガスなど不活性ガス雰囲気の元で行なうことが望ましい。

【0074】

ただし、本発明における半導体微粒子の合成方法については、かかる方法に限定されるわけではなく、たとえば有機金属気相成長法(MOVPE法)に代表される気相成長法や、液相成長法の一つである逆ミセル法および超臨界合成法などの製造方法を採用してもよい。

【0075】

<半導体微粒子の製造方法における精製工程>

該ホットソープ法では回収工程の後、精製工程を行なうことが好ましい。該精製工程の方法としては、沈殿法が好適である。沈殿法の好ましい代表的な手順は以下の通りである。

【0076】

まず、該半導体微粒子を分散したコロイド溶液を作製する。次に、該コロイド溶液に該半導体微粒子の貧溶媒を加えることで半導体微粒子を軟凝集させ、軟凝集した該半導体微粒子を含む固体沈殿物をコロイド溶液から遠心分離等の物理的な手段で沈殿分離する。こうして得られる固形沈殿物をトルエンやヘキサン等の再分散溶媒に再度溶解することで、不純物の少ないコロイド溶液が得られる。

【0077】

上述の一連の手順を繰り返すことで、該固体沈殿物の純度を上げることが可能である。該貧溶媒および再分散溶媒は混合溶媒でもよい。また、かかる精製工程も、酸化等の副反応を避けるため、乾燥した窒素やアルゴン等の不活性気体雰囲気において行なうことが好ましい。

【0078】

ここで、該貧溶媒としては、たとえばメタノール、エタノール、n−プロパノール、イソプロピルアルコール、n−ブタノール等の低級アルコール類やアセトンなどが挙げられる。

【0079】

また、該沈殿法で用いられる遠心分離の回転数は、通常毎分100回転〜8000回転程度、好ましくは毎分500回転〜6000回転程度、更に好ましくは毎分1000回転〜4000回転程度とし、温度は通常−10度〜100度程度、好ましくは0度〜80度程度、更に好ましくは5度〜70度程度、最も好ましくは10度〜60度程度の範囲で行なう。

【0080】

なお、かかる精製工程だけでなく半導体微粒子の製造後の工程は、副反応を抑えるために、遮光条件が好ましい。また、沈殿法における貧溶媒および再分散溶媒は、半導体微粒子の表面修飾有機化合物など諸条件により大きく変化するため、上述の物質に限定されない。

【0081】

以下、実施例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0082】

[実施例]

以下の実施例において、発光効率は、参考文献1に記載された方法を用いて測定した。また、半導体微粒子等の発光スペクトルは、蛍光光度計を用いて、吸収スペクトルは分光光度計を用いて測定した。

【0083】

また、酸化などの副反応を抑制する目的で、以下の工程は全て乾燥窒素雰囲気下で行なった。

【0084】

<実施例1:半導体微結晶がInPからなる半導体微粒子>

本実施例においては、原料にトリスジメチルアミノホスフィンを用いて、半導体微結晶がInPからなる半導体微粒子の合成を行なった。

【0085】

≪混合工程≫

まず、乾燥窒素雰囲気のグローブボックス内で、有機化合物としてのトリオクチルホスフィン200mLと有機化合物としてのトリオクチルホスフィンオキシド17.3gとを秤量し、該トリオクチルホスフィンと該トリオクチルホスフィンオキシドとを混合して10分間攪拌した。該攪拌した後の溶液を混合溶媒Aとした。その後、III族金属元素原料としての三塩化インジウム9.9gと半導体微粒子のV族元素原料であるトリスジメチルアミノホスフィン7.3gとを、該グローブボックス内で秤量し、該三塩化インジウムと該トリスジメチルアミノホスフィンとを、該混合溶媒A中に混合した。混合した後、該三塩化インジウムと該トリスジメチルアミノホスフィンとを含む混合溶媒Aを20℃で加熱しながら10分間攪拌した。該攪拌した後の該混合溶媒Aを原料溶液Bとした。

【0086】

≪反応工程≫

次に、該原料溶液Bを真空雰囲気の超臨界合成用オートクレーブ装置の反応釜に入れた。そして、該原料溶液Bを攪拌しながら、1時間をかけて350℃にまで昇温した後、該原料溶液Bの温度を350℃に、6時間維持することで、合成反応を行なった。該合成反応後の該原料溶液Bを合成溶液Cとした。

【0087】

≪回収工程≫

該反応工程後に、該合成溶液Cは、自然放熱により冷却させた。該合成溶液Cが室温まで冷却された後、乾燥窒素雰囲気中で、該合成溶液Cを回収した。

【0088】

≪精製工程≫

貧溶媒としての脱水メタノールを滴下することにより、回収した合成溶液Cにおいて、半導体微結晶がInPからなる半導体微粒子を軟凝集させ、沈殿させた。その後、合成溶液Cを4000rpmで10分間遠心分離して、該合成溶液Cから該半導体微粒子を回収した。回収した半導体微粒子は、その後、再分散溶媒としての脱水トルエンにて再溶解させた。

【0089】

そして、脱水メタノールにより、該脱水トルエンに再溶解した該半導体微粒子を軟凝集させ、沈殿させ、該脱水トルエンを4000rpmで10分間遠心分離して再びInPを含む半導体微粒子を回収した。

【0090】

この脱水トルエンと脱水メタノールとを用いた上述のような工程を3回繰り返して、該半導体微粒子の精製を行なった。該精製を行なった後の該半導体微粒子を溶解した脱水トルエンを合成溶液Dとした。該合成溶液Dは、不必要な表面修飾剤の遊離物やInP以外の合成副生成物などが除去された状態であった。

【0091】

そして、該合成溶液Dにおける脱水メタノールによる沈殿物を回収し、該沈殿物を固体沈殿物Eとした。該固体沈殿物EについてX線回析測定を行ない、InP結晶の111面、220面および311面に起因する回折ピークを確認した。該固体沈殿物Eの該回折ピークから、InPの半導体微結晶が生成されていることを確認した。また、該回折ピークのスペクトル半値幅より見積もられた該半導体微結晶の平均粒子径(直径)は、上述の数式(1)(Scherrerの式)を用いると2nm程度と見積もられた。該半導体微結晶の平均粒子径は、文献値と比較して十分に小さく、本実施例によって、小粒子径の半導体微結晶が得られることを確認した。また、該固体沈殿物Eを脱水トルエンに再分散したコロイド溶液に対して、波長405nmの励起光を照射した。該コロイド溶液は、発光ピーク波長500nmでスペクトル半値幅70nmの青色の発光を示したことから、量子閉じ込め効果が得られていることを確認した。

【0092】

また、上述の合成溶液Dについて、発光効率の評価を行なったところ量子収率が6%であることを確認した。該量子収率の値は、後述の比較例1で得られた値および一般の文献値より十分大きいことから、本実施例におけるアミノ基に表面修飾された半導体微粒子は、発光効率が高いことを確認した。

【0093】

<比較例1>

従来のIII−V族化合物の半導体微粒子の合成方法において、トリストリメチルシリルホスフィンを用いた。

【0094】

本比較例においては、まず、乾燥窒素雰囲気のグローブボックス内で、有機化合物としてのトリオクチルホスフィン200mLと有機化合物としてのトリオクチルホスフィンオキシド17.3gとを秤量し、該トリオクチルホスフィンと該トリオクチルホスフィンオキシドとを混合して10分間攪拌した。該攪拌した後の溶液を混合溶媒A1とした。その後、III族金属元素原料としての三塩化インジウム9.9gとV族元素原料としてのトリストリメチルシリルホスフィン11.2gとを、該グローブボックス内で秤量し、該三塩化インジウムと該トリストリメチルシリルホスフィンとを、該混合溶媒A1中に混合した。

【0095】

その後、混合した後、該三塩化インジウムと該トリストリメチルシリルホスフィンとを含む混合溶媒A1を20℃で加熱しながら10分間攪拌した。該攪拌した後の該混合溶媒A1を原料溶液B1とした。

【0096】

次に、原料溶液B1について実施例1における原料溶液Bに対する処理と同様の処理をして、合成溶液C1を作製した。そして、合成溶液C1について実施例1における合成溶液Cに対する処理と同様の処理をして、合成溶液D1を作製した。そして、合成溶液D1について実施例1における合成溶液Dに対する処理と同様の処理をして、固体沈殿物Rを得た。

【0097】

該固体沈殿物RについてX線回析測定を行ない、InPの111面、220面、311面に起因する回折ピークを確認した。該固体沈殿物Rの該回折ピークから、InP結晶を含む半導体微粒子が生成されていることを確認した。また、該固体沈殿物Rを脱水トルエンに再分散したコロイド溶液に対して、波長405nmの励起光を照射した。該コロイド溶液は、実施例1で得られたコロイド溶液より明らかに発光強度が弱いことを確認した。

【0098】

また、上述の合成溶液D1について発光効率の評価を行なったところ、量子効率が0.1%であることを確認した。

【0099】

<実施例2:半導体微結晶がGaPからなる半導体微粒子>

≪混合工程≫

本実施例においては、まず、乾燥窒素雰囲気のグローブボックス内で、有機化合物としてのトリオクチルホスフィン200mLと有機化合物としてのトリオクチルホスフィンオキシド17.3gとを秤量し、該トリオクチルホスフィンと該トリオクチルホスフィンオキシドとを混合して10分間攪拌した。該攪拌した後の溶液を混合溶媒A2とした。その後、III族金属元素原料としての三塩化ガリウム7.9gと、V族元素原料としてのトリスジメチルアミノホスフィン7.3gとを、該グローブボックス内で秤量し、該三塩化ガリウムと該トリスジメチルアミノホスフィンとを、該混合溶媒A2中に混合した。

【0100】

その後、混合した後、該三塩化ガリウムと該トリストリメチルシリルホスフィンとを含む混合溶媒A2を20℃で加熱しながら10分間攪拌した。該攪拌した後の該混合溶媒A2を原料溶液B2とした。

【0101】

≪反応工程、回収工程、精製工程≫

次に、原料溶液B2について実施例1における原料溶液Bに対する処理と同様の処理をして、合成溶液C2を作製した。そして、合成溶液C2について実施例1における合成溶液Cに対する処理と同様の処理をして、合成溶液D2を作製した。そして、合成溶液D2について実施例1における合成溶液Dに対する処理と同様の処理をして、固体沈殿物Fを得た。

【0102】

該固体沈殿物FについてX線回析測定を行ない、GaPの111面、220面、311面に起因する回折ピークを確認した。該固体沈殿物Fの該回折ピークから、GaP結晶を含む半導体微粒子が生成されていることを確認した。

【0103】

<実施例3:半導体微結晶がInPからなる半導体微粒子>

≪混合工程≫

本実施例においては、まず、乾燥窒素雰囲気のグローブボックス内で、有機化合物としてのトリオクチルホスフィン200mLと有機化合物としてのトリオクチルホスフィンオキシド17.3gとを秤量し、該トリオクチルホスフィンと該トリオクチルホスフィンオキシドとを混合して10分間攪拌した。該攪拌した後の溶液を混合溶媒A3とした。その後、III族金属元素原料として三塩化ガリウム9.9gと、V族元素原料としてトリスジエチルアミノホスフィン11.1gとを、該グローブボックス内で秤量し、該三塩化ガリウムと該トリスジエチルアミノホスフィンとを、該混合溶媒A3中に混合した。

【0104】

その後、混合した後、該三塩化ガリウムと該トリストリエチルシリルホスフィンとを含む混合溶媒A3を20℃で加熱しながら10分間攪拌した。該攪拌した後の該混合溶媒A3を原料溶液B3とした。

【0105】

≪反応工程、回収工程、精製工程≫

次に、原料溶液B3について実施例1における原料溶液Bに対する処理と同様の処理をして、合成溶液C3を作製した。そして、合成溶液C3について実施例1における合成溶液Cに対する処理と同様の処理をして、合成溶液D3を作製した。そして、合成溶液D3について実施例1における合成溶液Dに対する処理と同様の処理をして、固体沈殿物Gを得た。

【0106】

該固体沈殿物GについてX線回析測定を行ない、InPの111面、220面、311面に起因する回折ピークを確認した。該固体沈殿物Gの該回折ピークから、InP結晶からなる半導体微結晶が生成されていることを確認した。また、該固体沈殿物Gを脱水トルエンに再分散したコロイド溶液に対して、波長405nmの励起光を照射した。該コロイド溶液は、発光ピーク波長500nmでスペクトル半値幅70nmの青色の発光を示したことから、量子閉じ込め効果が得られていることを確認した。

【0107】

また、上述の合成溶液D3について、発光効率の評価を行なったところ、量子収率が6%であることを確認した。該量子収率の値は、文献値より十分大きいことから、本実施例における半導体微粒子は、発光効率が高いことを確認した。

【0108】

<実施例4:半導体微結晶がInPコア/AlPシェルからなる半導体微粒子>

実施例1に示す方法を用いて、該固体沈殿物E(半導体微結晶がInPからなる半導体微粒子)を脱水トルエンに再分散したコロイド溶液を得た。以下、該コロイド溶液をコロイド溶液A4とする。ここで、本実施例においては、該固体沈殿物EであるInPを含む実施例1の半導体微結晶を本発明のコア/シェル構造のコアとした。そして、以下に示す操作によって、該コアがAlPを含むシェルで被覆してなる半導体微粒子を作製した。

【0109】

その後、乾燥窒素雰囲気のグローブボックス内で、該コロイド溶液A4に、III族金属元素原料としての三塩化アルミニウム10.2gと、V族元素原料としてのトリスジメチルアミノホスフィン18.9gとを加えて混合した。該混合した後の該コロイド溶液A4を原料溶液B4とした。

【0110】

次に、原料溶液B4について実施例1における原料溶液Bに対する処理と同様の処理をして、合成溶液C4を作製した。そして、合成溶液C4について実施例1における合成溶液Cに対する処理と同様の処理をして、合成溶液D4を作製した。そして、合成溶液D4について実施例1における合成溶液Dに対する処理と同様の処理をして、固体沈殿物Jを得た。該固体沈殿物Jは、本実施例における半導体微粒子とした。

【0111】

また、該固体沈殿物Jを脱水トルエンに再分散したコロイド溶液Kに対して、波長405nmの励起光を照射した。該コロイド溶液Kは、発光ピーク波長500nmでスペクトル半値幅70nmの青色の発光を示したことから、量子閉じ込め効果が得られていることを確認した。また、該コロイド溶液Kの発光スペクトルの長波長側には、発光ピークが見られなかったことと、実施例1で得られるコロイド溶液より発光強度が大きく上昇していたこととが確認された。したがって、本実施例における半導体微粒子中の半導体微結晶は、実施例1の半導体微結晶と比較して、その表面欠陥が失活され、非発光遷移が抑制されていることを確認できた。

【0112】

<実施例5:半導体微結晶がInPからなる半導体微粒子>

以下に、還流法を利用した半導体微粒子の製造方法について、説明する。

【0113】

≪混合反応工程≫

まず、乾燥窒素雰囲気のグローブボックス内で、有機化合物としてのトリオクチルホスフィン200mLと有機化合物としてのトリオクチルホスフィンオキシド17.3gとを秤量し、該トリオクチルホスフィンと該トリオクチルホスフィンオキシドとを混合して10分間攪拌した。該攪拌した後の溶液を混合溶媒A5とした。そして、水冷式のリービッヒ還流管と反応温度調節のための熱電対を装着したガラス製3口のフラスコの内部とを、十分に乾燥窒素置換した後に、該フラスコに該混合溶媒A5を入れ、マグネティックスターラで攪拌しながら乾燥窒素雰囲気で該混合溶媒A5について、300℃に加熱した。

【0114】

次に、乾燥窒素雰囲気のグローブボックス内で、III族金属元素原料としての三塩化インジウム0.79gと、V族金属元素原料としてのトリスジメチルアミノホスフィン0.59gとを秤量し、該三塩化インジウムと該トリスジメチルアミノホスフィンとを、トリオクチルホスフィン100mLに混合し、マグネティックスターラで10分攪拌することで、合成溶液B5とした。

【0115】

次に、350度に加熱された混合溶媒A5に、注射器を用いて合成溶液B5を一気に注入した。そして、注入してから6時間、加熱を行ない反応させた。

【0116】

≪回収工程≫

そして、加熱を行なっていた熱源を切り、自然放熱により室温まで降温させて、合成溶液C5を得た。該合成溶液C5が室温まで冷却された後、乾燥窒素雰囲気のグローブボックス内で該合成溶液C5を回収した。

【0117】

≪精製工程≫

そして、合成溶液C5について実施例1における合成溶液Cに対する処理と同様の処理をして、合成溶液D5を作製した。そして、合成溶液D5について実施例1における合成溶液Dに対する処理と同様の処理をして、固体沈殿物Pを得た。

【0118】

該固体沈殿物PについてX線回析測定を行ない、InPの111面、220面、311面に起因する回折ピークを確認した。該固体沈殿物Pの該回折ピークから、InP結晶からなる半導体微粒子が生成されていることを確認した。また、該回折ピークのスペクトル半値幅より見積もられた該半導体微結晶の平均粒子径(直径)は、上述の数式(1)(Scherrerの式)を用いると2nm程度と見積もられた。該半導体微結晶の平均粒子径は、文献値と比較して十分に小さく、本実施例によって、小粒子径の半導体微結晶が得られることを確認した。

【0119】

また、該固体沈殿物Pを脱水トルエンに再分散したコロイド溶液に対して、波長405nmの励起光を照射した。該コロイド溶液は、発光ピーク波長500nmでスペクトル半値幅70nmの青色の発光を示したことから、量子閉じ込め効果が得られていることを確認した。

【0120】

また、上述の合成溶液D5について、発光効率の評価を行なったところ、量子収率が6%であることを確認した。該量子収率の値は、文献値より十分大きいことから、本実施例における半導体微粒子は、発光効率が高いことを確認した。

【0121】

<実施例6>

実施例1で製造された合成溶液Dに、2mlのメタノールを滴下した。該メタノールを滴下することによって、粒子径の大きな半導体微粒子のみが沈降した。該溶液を遠心分離することにより、粒子径の小さな半導体微粒子の分散するコロイド溶液部分と、粒子径の大きな半導体微粒子の沈殿物とに分離できた。該コロイド溶液に、さらに2mlのメタノールを滴下することにより、粒径の異なった溶液部分と沈殿部分に分離できた。

【0122】

したがって、該メタノール滴下後、固形沈殿物の回収を行なうことを繰り返すことにより、所望の粒子径の半導体微粒子を得ることができた。実施例1で得られる合成溶液Dを上記工程で回収することにより、405nmの励起光で得られる発光スペクトルのピーク波長が、480nmである該半導体微粒子が分散したコロイド溶液が得られた。

【0123】

<実施例7、8>

実施例6と同様の方法でコロイド溶液を得た。実施例7においては、405nmの励起光で得られる発光スペクトルのピーク波長が550nmであるコロイド溶液を、実施例8においては、405nmの励起光で得られる発光スペクトルのピーク波長が700nmであるコロイド溶液を得ることができた。

【0124】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0125】

【図1】本発明におけるIII−V族化合物の半導体微結晶の表面にアミノ基が結合したIII−V族化合物の半導体微粒子の模式図である。

【図2】本発明におけるIII−V族化合物のコア/シェル構造の半導体微結晶の表面にアミノ基が結合したIII−V族化合物の半導体微粒子の模式図である。

【符号の説明】

【0126】

100 半導体微結晶、101,201 V族元素、102,202 アミノ基の窒素元素、103,203 炭化水素基、200 シェル、204 コア。

【技術分野】

【0001】

本発明はIII−V族化合物の半導体微粒子および、その製造方法に関する。さらに詳しくは、優れた発光効率を有する、および粒子径が小さく、かつ優れた発光効率を有するIII−V族化合物の半導体微粒子の工業的に優位な製造方法に関する。

【背景技術】

【0002】

粒子径が数nm程度の結晶の微粒子は、バンド構造が変化すること、および、表面割合が非常に大きいために高い反応性を示すこと等、バルクとも原子とも異なる物性を有することから、現在研究が盛んに行われている。該研究の中でも、半導体を材料とする該微粒子は、量子閉じ込め効果をもつこと、および、粒子径を制御することによりバンドギャップが可変のため吸光あるいは発光特性を制御可能であること等の特徴を有する。したがって、該半導体を材料とする該微粒子は、蛍光体などの発光材料としての応用が期待されている。該半導体を材料とする該微粒子は、コロイド粒子、ナノ粒子、あるいは量子ドット等とも呼称される場合がある。

【0003】

これまで、該微粒子の材料となる該半導体としては、II−VI族化合物の半導体では、CdSe(たとえば、非特許文献1参照)、III−V族化合物の半導体ではInP(たとえば、非特許文献2参照)が主に研究・報告されてきた。これらのうちでもInPを材料とする微粒子は、有害物質を含有しておらず環境調和型である点、および、可視光領域に吸発光波長を有する点等から、特に注目を浴びてきた。

【0004】

しかし、これまでInPを材料とする該微粒子の詳細な研究により、該微粒子の表面のP原子が発光効率の著しい低下を引き起こすことが分かっている。そのため発光効率の低下を抑制し、発光効率を改善するため様々な試みがなされている。これまで、In原子がP原子よりも化学量論的に過剰となるようにInPの合成原料を調整して、Inが終端されたInPを材料とする微粒子を作製すること、および、HFエッチングによりInPを材料とする微粒子の表面からP原子を除去すること、などの方法が提案されている(たとえば、非特許文献3参照)。

【非特許文献1】C.B.Murray,D.J.Norris,and M.G.Bawendi,Synthesis and Characterization of Nearly Monodisperse CdE(E=S,Se,Te) Semiconductor Nanocrystallites,「Journal of the American Chemical Society」,1993,115,p.8706−8715

【非特許文献2】Olga I.Micic,Calvin J.Curtis,Kim M.Jones,Julian R.Sprague,and Arthur J.Nozik,Synthesis and Characterization of InP Quantum Dots,「The Journal of Physical Chemistry」,Vol.98,No.19,1994,p.4966−4969

【非特許文献3】Olga I.Micic,Julian Sprague,Zhenghao Lu,and Arthur J.Nozik,Highly efficient band−edge emission from InP quantum dots,「Appl.Phys.Lett.」Vol.68,No.22,27 May 1996

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記の方法では、InPを含むIII−V族化合物の半導体を材料とする微粒子の発光効率の満足し得る改善効果が得られていなかった。

【0006】

本発明は、このような事情のもとで、高い発光効率を示すIII−V族化合物の半導体を材料とする微粒子を提供すること、および、粒子径が小さく、かつ優れた発光効率を有するIII−V族化合物の半導体を材料とする微粒子の工業的に優位な製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者は、目的を達成するために鋭意研究を重ねた結果、III−V族化合物の半導体を材料とする微粒子の表面におけるV族元素と、本発明におけるアミノ基の窒素元素とを結合させることにより、該微粒子の発光効率を効果的に向上させることが可能であることを見出し、本発明を完成するに至った。

【0008】

本発明は、アルミニウム、ガリウムおよびインジウムから選択される1種以上のIII族金属元素と、リンおよびヒ素から選択される1種以上のV族元素とを有するIII−V族化合物の半導体微結晶と、アミノ基とを備えるIII−V族化合物の半導体微粒子であって、半導体微結晶の表面のV族元素と、

一般式 −NR1 (1)

および/または

一般式 −NR1R2 (2)

および/または

一般式 −NR1R2R3 (3)

(式中、R1、R2およびR3は、互いに同一または異なって、水素、および/または、炭化水素基を表わす)で示されるアミノ基の窒素元素とが結合してなるIII−V族化合物の半導体微粒子に関する。

【0009】

また、本発明の半導体微粒子において、該アミノ基における炭化水素基は、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、tert−ブチル基、n−ペンチル基、シクロペンチル基、n−ヘキシル基、シクロヘキシル基、ビニル基、ベンジル基およびビニルベンジル基から選ばれることが好ましい。

【0010】

また、本発明の半導体微粒子において、該アミノ基が、−N(CH3)2であることがさらに好ましい。

【0011】

また、本発明の半導体微粒子において、半導体微結晶の表面は、アミノ基以外の1種以上の有機化合物に表面修飾されてなることが好ましい。

【0012】

また、本発明の半導体微粒子において、半導体微結晶は、コアとシェルとを有し、コアの少なくとも一部をシェルで被覆してなるコア/シェル構造を備えることが好ましい。

【0013】

また、本発明の半導体微粒子において、シェルは、温度300Kにおいて2.0eV以上のバンドギャップを有する半導体微結晶を含むことが好ましい。

【0014】

また、本発明の半導体微粒子において、半導体微結晶の平均粒子径は、1nm〜100nmであることが好ましい。

【0015】

また、本発明の半導体微粒子において、半導体微結晶に励起光を照射したときに、

半値幅で100nm以下のスペクトル範囲で光を放出することが好ましい。

【0016】

また、本発明は、上述のIII−V族化合物の半導体微粒子の製造方法であって、半導体微粒子の合成のV族元素原料は、

一般式 A−(NR1)3 (4)

および/または

一般式 A−(NR1R2)3 (5)

および/または

一般式 A−(NR1R2R3)3 (6)

(式中R1、R2およびR3は、互いに同一または異なって、水素、および/または、炭化水素基であり、式中Aは、リンおよび/またはヒ素を表わす。)で示されるV族元素含有化合物を含むIII−V族化合物の半導体微粒子の製造方法に関する。

【0017】

また、本発明の半導体微粒子の製造方法において、半導体微粒子の合成は、ホットソープ法で行なうことが好ましい。

【0018】

また、本発明の半導体微粒子の製造方法において、半導体微粒子の合成は、0.1〜30MPaの雰囲気下で行なうことが好ましい。

【0019】

また、本発明の半導体微粒子の製造方法において、半導体微粒子の合成の温度は、450℃以下で行なうことが好ましい。

【0020】

また、本発明の半導体微粒子の製造方法において、半導体微粒子の合成の時間は、1〜24時間であることが好ましい。

【0021】

すなわち、本発明の第1の要旨は、半導体微結晶の表面のV族元素に、アミノ基の窒素元素が結合することにより、優れた発光効率を有する半導体微粒子が得られることにある。

【0022】

また本発明の第2の要旨は、小粒子径で優れた発光効率を有する半導体微粒子を提供するために、V族元素原料としてアミノ基を含むV族元素含有化合物を用いる製造方法にある。

【0023】

以下、本発明において、III−V族化合物半導体を材料とする微粒子を「III−V族化合物の半導体微結晶」と表現し、状況に応じて単に「半導体微結晶」と表現することもある。

【0024】

そして、該半導体微結晶をアミノ基で被覆したものを単に「半導体微粒子」と表わす。

【発明の効果】

【0025】

本発明は、高い発光効率を示すIII−V族化合物半導体の微粒子を提供することができる。また、本発明は、粒子径が小さく、かつ優れた発光効率を有するIII−V族化合物半導体の微粒子の工業的に優位な製造方法を提供することができる。

【発明を実施するための最良の形態】

【0026】

以下、本願の図面における長さ、大きさ、幅などの寸法関係は、図面の明瞭化と簡略化のために適宜に変更されており、実際の寸法を表してはいない。

【0027】

<III−V族化合物の半導体微粒子>

図1は、本発明におけるIII−V族化合物の半導体微結晶の表面にアミノ基が結合したIII−V族化合物の半導体微粒子の模式図である。以下、図1に基づいて説明する。

【0028】

本発明は、アルミニウム、ガリウムおよびインジウムから選択される1種以上のIII族金属元素と、リンおよびヒ素から選択される1種以上のV族元素101とを含むIII−V族化合物の半導体微結晶100をアミノ基で表面修飾したIII−V族化合物の半導体微粒子に関する。本発明において、該半導体微結晶100の表面の少なくとも一部は、アミノ基と結合している。該アミノ基には、以下の化学式(1)〜(3)で表わされる化学式から選ばれる少なくとも一つが含まれる。

【0029】

一般式 −NR1 (1)

および/または

一般式 −NR1R2 (2)

および/または

一般式 −NR1R2R3 (3)

ここで、式中、R1、R2およびR3は、互いに同一または異なって、水素、および/または、炭化水素基を表わす。

【0030】

該半導体微結晶100とアミノ基との結合は、該半導体微結晶100の表面のV族元素101と、アミノ基の窒素元素102との結合によるものである。図1においては、該R1、R2およびR3が炭化水素基103である場合におけるIII−V族化合物の半導体微粒子の状態を示している。

【0031】

本発明の該半導体微粒子の表面のV族元素に該アミノ基を結合させることで、半導体微粒子における表面欠陥が効果的に失活される。

【0032】

ここで、本発明において、該半導体微結晶100の表面のV族元素101とアミノ基の窒素元素102との結合様式は、特に限定されず、任意の結合様式をとることができる。かかる結合様式としては、半導体微結晶100が含有する元素に対して可能な任意の結合様式、たとえば配位結合、共有結合、イオン結合、水素結合、ファンデルワールス力による結合等が挙げられる。該半導体微結晶100の表面のV族元素101と、アミノ基の窒素元素102との結合状態は、赤外分光法(Infrared spectroscopy,IR)、X線光電子分光法(X−ray Photoelectron Spectroscopy,XPS)の解析によって、測定することができる。

【0033】

本発明の半導体微粒子は、半導体微結晶の粒子径を制御する、もしくは半導体微結晶の組成を変化させることにより、該半導体微結晶について任意の吸発光波長が得られ、吸発光波長を可視光波長領域に存在せしめることが可能となる。また、吸発光波長の半値幅は、十分小さくすることも可能である。以上を考慮して、本発明の半導体微粒子は、蛍光体に代表される発光材料に最適である。

【0034】

また、本発明の半導体微粒子において、半導体微結晶の表面の少なくとも一部が、上述のアミノ基以外の1種以上の有機化合物に表面修飾されていることが好ましい。半導体微結晶が該有機化合物で表面修飾されることによって、半導体微結晶の表面欠陥をより効果的に失活できるため、結果として半導体微粒子の発光効率がさらに向上する。

【0035】

また、本発明の半導体微粒子を任意の樹脂マトリクス等に分散させることで、発光材料として用いられる樹脂組成物を提供することができる。該樹脂組成物の製造方法としてたとえば、任意のゾル状の樹脂に半導体微粒子を分散させて、その後にゲル状の樹脂にするとの方法を用いることができる。この場合、ゾル化した樹脂における本発明の半導体微粒子の分散性向上のために、半導体微結晶の表面に適当な有機化合物を表面修飾剤として加えることも可能である。

【0036】

なお、発光効率とは、粒子における発光の際の量子収率を表しており、たとえばJ.N.Demas and G.A.Crosby,The Measurement of Photoluminescence Quantum Yield. A Review,「The Journal of Physical Chemistry」,1971,Vol.75,No.8,p.991−1024(以下、参考文献1とする)に示される方法を用いて測定することができる。

【0037】

≪アミノ基≫

本発明のアミノ基は、上述の通り、同一元素内に、窒化元素と、炭化水素基および/または水素との結合を有する化合物をいう。本発明において、炭化水素基とは、炭素元素と水素元素とからなる基を示す。

【0038】

上述した化学式(1)から(3)のいずれにおいてもR1、R2およびR3が、炭化水素基であることが好ましい。これは、非極性である液相の有機溶媒を用いた合成の際、半導体微粒子が溶媒に分散された状態で得られるためである。そして、該炭化水素基としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、tert−ブチル基、n−ペンチル基、シクロペンチル基、n−ヘキシル基、シクロヘキシル基、ビニル基、ベンジル基およびビニルベンジル基から選ばれることが、好ましい。そして、該炭化水素基としては、メチル基、エチル基、n−プロピル基およびイソプロピル基から選ばれることがさらに好ましく、メチル基およびエチル基から選ばれることが特に好ましく、最も好ましくは該炭化水素基として、メチル基を用いた場合である。

【0039】

これは、本発明の該炭化水素基の分子量が大きい場合、たとえば、オクチル基等である場合には、半導体微結晶100を被覆するに際し立体障害を起こして、結果としてアミノ基が半導体微結晶100を被覆する面積は、低下するためである。

【0040】

また、本発明において、アミノ基は化学式(2)で示される構造であることが特に好ましい。これは、アミノ基が半導体微結晶表面のV族元素と強い結合を有するためである。さらにアミノ基は、−N(C2H5)2または−N(CH3)2であることが好ましく、特に−N(CH3)2であることが好ましい。これは、短い炭化水素基を有するアミノ基を用いることで立体障害を抑制し、半導体微結晶の表面におけるアミノ基が結合する数を増加させる点で優れていると考えられるためである。

【0041】

≪半導体微結晶≫

本発明における半導体微結晶100の組成例を組成式で表わすと、リン化アルミニウム(AlP)、リン化ガリウム(GaP)、リン化インジウム(InP)、ヒ化アルミニウム(AlAs)、ヒ化ガリウム(GaAs)およびヒ化インジウム(InAs)およびこれらの混晶等のIII−V族化合物半導体である。該III−V族化合物半導体とは、周期表第13族元素と周期表第15族元素との化合物を含む結晶と、該結晶の混晶が挙げられる。これらの組成例の中でも実用的に重要なものは、直接遷移型半導体のため発光材料に適していることから、リン化インジウム(InP)、ヒ化ガリウム(GaAs)、ヒ化インジウム(InAs)と、これらを含む混晶、たとえばリン化アルミニウムインジウム(AlInP)、リン化ガリウムインジウム(GaInP)、リン化アルミニウムガリウムインジウム(AlGaInP)、ヒ化アルミニウムガリウム(AlGaAs)、ヒ化ガリウムインジウム(GaInAs)、ヒ化アルミニウムインジウム(AlInAs)、ヒ化アルミニウムガリウムインジウム(AlGaInAs)等からなる半導体微結晶100が挙げられる。

【0042】

リン化インジウム(InP)、ヒ化ガリウム(GaAs)、ヒ化インジウム(InAs)の中でも、リン化インジウム(InP)は、カドミウム(Cd)、ヒ素(As)など毒性の高い元素を含まないので耐環境汚染性や生物への安全性の点で特に好ましい。

【0043】

上述した任意の半導体微結晶100の組成には、必要に応じて微量のドープ物質としてたとえばマグネシウム、銅、ユーロピウム、セリウム、ネオジウム、サマリウム、ガドリムウム、テルビウム、エルビウム、ツリウムおよびイッテルビウム等の元素を加えても構わない。該ドープ物質は、半導体微結晶100中で発光中心としてはたらくと考えられる。

【0044】

本発明における半導体微結晶100は、量子効果により制御される発光波長帯が可視領域およびその近傍に含まれることが好ましい。応用上好ましい波長領域としては100nm〜2000nmであり、より好ましくは200nm〜1500nm、更に好ましくは300nm〜1000nm、最も好ましくは400nm〜800nmの範囲である。

【0045】

半導体微結晶100の吸発光波長は、半導体微結晶100の粒子径により制御が可能である。かかる半導体微結晶100では、粒子径の異なった半導体微結晶100を用いることで、さまざまな発光色を再現できるため、蛍光体など発光材料に最適である。このような半導体微結晶100を含有する半導体微粒子の吸発光特性において、半値幅において100nm以下の狭いスペクトル範囲で光を放出する半導体微結晶100を有する半導体微粒子の場合、発光の色純度を高め、発光材料として色再現性の点で非常に有利となる。

【0046】

ここで、波長スペクトルは、たとえば、分光光度計または蛍光光度計で測定することができる。これにより、半値幅を特定することもできる。また、色純度は、たとえば、発光スペクトルの半値幅より見積もることが可能である。

【0047】

該半導体微結晶100の平均粒子径としては、通常1nm〜100nmであり、好ましくは1nm〜50nm、更に好ましくは1nm〜30nm、最も好ましくは1nm〜10nmの範囲である。ここで、半導体微結晶100の粒子径の測定方法としては、動的散乱法、透過型電子顕微鏡(Transmission Electron Microscope,TEM)による半導体微結晶100の直接観察法など複数挙げることができる。ただし、好適な測定方法として、X線回折測定のスペクトル半値幅より、下記Scherrerの式(数式(1))を用いて平均粒子径(直径)を見積もる方法を挙げることができる。

【0048】

B=λ/cosΘ・R 数式(1)

ただし、BはX線半値幅、λはX線の波長、ΘはBragg角、Rは半導体微結晶の粒子径を表わす。

【0049】

該半導体微結晶100の粒子径分布に制限はないが、該粒子径分布を制御することで、該半導体微結晶の吸発光スペクトルの半値幅を変化させることができる。当該半導体微結晶100を含む半導体微粒子を発光材料に応用する際における演色性を向上させるために、該半値幅を狭くする必要がある場合には該粒子径分布を狭くする必要がある。このとき、該粒子径分布の標準偏差は、±40%以内、好ましくは±30%以内、更に好ましくは±20%以内、最も好ましくは±10%以内とする。

【0050】

ここで、図2は、本発明におけるIII−V族化合物のコア/シェル構造の半導体微結晶の表面にアミノ基が結合したIII−V族化合物の半導体微粒子の模式図である。以下、図2に基づいて説明する。

【0051】

本発明における半導体微結晶は、コア204とシェル200とを有しており、コア204の少なくとも一部をシェル200で被覆してなるコア/シェル構造を備えることがより好ましい。図2に示すように、発光部であるコア204(内核)がシェル200(外殻)に覆われた2層構造を含むコア/シェル構造にすることで、シェル200によりコア204の表面欠陥がさらに効果的に失活される。また、シェル200が酸化など外界の環境から受ける悪影響を抑制することにより、優れた発光効率を示すとともに、耐環境性を有する半導体微結晶が得られる。かかるコア/シェル構造においては、シェル200材料は、温度300Kにおいてバンドギャップが2.0電子ボルト以上の半導体微結晶である場合、量子閉じ込め効果により電子を効果的に閉じ込めるため、コア204材料の発光効率の向上効果が一層得られる。ここで、アミノ基の窒素元素202をシェル200の表面のV族元素201と結合させることで、シェル200の表面欠陥を効果的に失活できるため、半導体微結晶が、コア/シェル構造においても同様に発光効率を向上させることができる。また、アミノ基における炭化水素基203によって、半導体微粒子は、凝集しにくい。

【0052】

この場合、シェル200を形成する材料は、コア204を形成する材料よりも禁制帯幅(バンドギャップ)が大きなものを用いることが好ましい。これは、禁制帯幅の大きいシェル200によりエネルギー障壁を形成し、電子をコア204内部に閉じ込める方法が、発光において有効であると考えられるためである。また、本発明における半導体微粒子の発光に直接関与するコア204に対する酸化の影響や、該コア204の表面の欠陥等に由来する表面準位等の影響を抑制するために有効であると考えられるためである。

【0053】

シェル200の好適な材料の組成としては、コア204のバンドギャップにもよるが、バンドギャップが温度300Kにおいて2.0eV以上であるもの、たとえばリン化アルミニウム(AlP)、リン化ガリウム(GaP)、ヒ化アルミニウム(AlAs)や、これらを含む混晶が好ましい。本発明における半導体微粒子に用いられる特に好適なコア/シェル組成の組み合わせ例を組成式で表現すると、InP/GaP、InP/AlP、GaAs/AlAs、InAs/AlAs等が挙げられる。

【0054】

<有機化合物>

本発明の半導体微粒子において、凝集等の好ましくない作用を抑制して安定化させる目的のため、本発明におけるアミノ基以外の有機化合物で、半導体微結晶を表面修飾することが好ましい。当該有機化合物としては、トリエチルホスフィン、トリブチルホスフィン、トリヘキシルホスフィン、トリオクチルホスフィン、トリデシルホスフィン等に代表されるアルキルホスフィン類、トリエチルホスフィンオキシド、トリブチルホスフィンオキシド、トリヘキシルホスフィンオキシド、トリオクチルホスフィンオキシド、トリデシルホスフィンオキシド等に代表されるアルキルホスフィンオキシド類、ヘキシルアミン、オクチルアミン、デシルアミン、ドデシルアミン、ヘキサデシルアミン、オクタデシルアミン等に代表されるアルキルアミン類、ならびにピリジンおよびキノリン等の窒素含有芳香族化合物等の窒素含有化合物類などが挙げられる。

【0055】

これら例示した有機化合物のうち好ましいのは、トリオクチルホスフィン、トリオクチルホスフィンオキシド、トリオクチルアミン、ヘキサデシルアミンおよびオクチルアミンであり、特に好ましいのは、トリオクチルホスフィンおよびトリオクチルホスフィンオキシドである。

【0056】

本発明では、アミノ基とは別に、1種以上の有機化合物を表面修飾剤として用いることでアミノ基のみでは実現できない機能を付与させることが可能である。たとえば該機能としては、一の表面修飾剤とは異なる表面修飾剤として、親水性基を有する表面修飾剤を選択して極性溶媒への分散性を向上させたり、長鎖の炭化水素基を有する表面修飾剤を選択して半導体微粒子同士の凝集を抑制したり、III族金属元素に結合しやすい表面修飾剤を選択して半導体微粒子の表面欠陥をより効果的に失活させたりすることが挙げられる。

【0057】

<半導体微粒子の製造方法に用いる原料>

本発明の上述したようなIII−V族化合物の半導体微粒子の製造方法における、該半導体微粒子の合成の半導体原料としては、アルミニウム(Al)、ガリウム(Ga)およびインジウム(In)の少なくとも1種を含むIII族金属元素原料と、リン(P)およびヒ素(As)の少なくとも1種を含むV族元素原料が用いられる。たとえば後述のホットソープ法では、塩化ガリウム(GaCl3)、塩化インジウム(InCl3)などのIII族金属元素原料と、トリメチルシリルホスフィン(P[Si(CH3)3]3)、ジメチルアミノホスフィン(P[N(CH3)2]3)などのV族元素原料とを、有機溶媒中で反応させる方法が好適に用いられる。半導体原料が複数種ある場合、該半導体原料をあらかじめ混合してから反応容器に注入することが好ましいが、これらをそれぞれ単独で反応容器に注入しても良い。該半導体原料は、適当な希釈溶媒を用いて溶液にして使用しても構わない。

【0058】

III族金属元素原料の中でもインジウムを含むインジウム原料の例としては、三塩化インジウム(InCl3)、三臭化インジウム(InBr3)および三ヨウ化インジウム(InI3)等のIII族金属元素のハロゲン化物、塩化ジメチルインジウム(InCl(CH3)2)、塩化ジエチルインジウム(InCl(C2H5)2)、臭化ジエチルインジウム(InBr(C2H5)2)およびヨウ化ジエチルインジウム(InI(C2H5)2)等のIII族金属元素のジアルキルモノハロゲン化物、二塩化メチルインジウム(InCl2(C2H5))、二塩化エチルインジウム(InCl2(C2H5))、二臭化エチルインジウム(InBr2(C2H5))および二ヨウ化エチルインジウム(InI2(C2H5))等のIII族金属元素のモノアルキルジハロゲン化物、三酢酸インジウム(In(CH3COO)3)や三ドデカン酸インジウム(In(CH11COO)3)、三テトラデカン酸インジウム(In(CH13COO)3)、三ヘキサデカン酸インジウム(In(CH15COO)3)、三オクタデカン酸インジウム(In(CH17COO)3)等のIII族金属元素の脂肪酸類、トリメチルインジウム(In(CH3)3)およびトリエチルインジウム(In(C2H5)3)等のIII族金属元素の有機金属類などが挙げられる。III族金属元素原料の中でもアルミニウムを含むアルミニウム原料、またはガリウムを含むガリウム原料の例としては、該インジウム原料のインジウムをアルミニウムあるいはガリウムに置換した原料が挙げられる。

【0059】

半導体原料となるV族元素原料の例としては、

一般式 A−(NR1)3 (4)

および/または

一般式 A−(NR1R2)3 (5)

および/または

一般式 A−(NR1R2R3)3 (6)

との化学式で示されるV族元素含有化合物を用いる。ただし、式中R1、R2およびR3は、互いに同一または異なって、水素、および/または、炭化水素基であり、式中Aは、リンおよび/またはヒ素を表わす。

【0060】

一般式(4)、(5)または(6)で示される原料を用いることで、半導体微結晶100の表面のV族元素がアミノ基と強い結合を有する半導体微粒子を製造することができる。また、該原料を用いることで、小粒子径で優れた発光効率を有する半導体微粒子を従来方法より簡便に製造することができる。

【0061】

該V族元素原料の具体的な例としては、トリス(ジメチルアミノ)ホスフィン、トリス(ジメチルアミノ)アルシン、トリス(ジエチルアミノ)ホスフィンおよびトリス(ジエチルアミノ)アルシン等のV族元素とアミノ基とを含有する化合物等が特に好ましい。つまり、該V族元素原料は、V族元素がアミノ基の窒素元素と結合を有しており、アミノ基で表面修飾された半導体微粒子を合成する原料として最適である。

【0062】

なお、本発明において、V族元素原料/III族金属元素原料のモル比は0.1〜10の範囲であることが好ましい。当該範囲で原料を混合すると、効率よく本発明の半導体微粒子を製造することができるためである。

【0063】

ただし、本発明は、上記の方法に限定されず、あらかじめ半導体微結晶100を合成したあとに、アミノ基を表面修飾させる方法で得られる半導体微粒子においても同様の結果が得られる。

【0064】

<半導体微粒子の製造方法>

本発明の製造方法においては、ホットソープ法を用いることが好ましい。ホットソープ法とは、原料と高温に加熱した液相の有機溶媒とを混合して、結晶成長させる方法をいう。

【0065】

半導体微粒子の製造方法のひとつである気相成長法と比較すると、ホットソープ法は、低温で合成可能である点、液相の有機溶媒で合成するため大量生産に適している点、比較的結晶性に優れた半導体微結晶が合成可能である点において、本発明の半導体微粒子の優れた製造方法である。

【0066】

ホットソープ法を利用した本発明の製造方法の1つの例としては、以下のとおりである。まず、上述したV族元素原料とIII族金属元素原料と液相有機溶媒とを混合する、原料の混合工程を行なう。次に、混合した原料を昇温して該原料を合成させる、反応工程を行なう。そして、最後に、該原料を冷却し回収する、回収工程を行なう。

【0067】

また、別の例としては、III族金属元素原料とV族元素原料と液相の有機溶媒との混合物を、合成の温度に加熱した液相の有機溶媒に注入し合成させる、反応混合工程を行なう。最後に、該原料を冷却し回収する、回収工程を行なう。

【0068】

上述の反応工程または反応混合工程において、半導体微結晶の合成と半導体微粒子の合成とが同時に行なわれる。

【0069】

なお、該有機溶媒としては、上述した有機化合物を挙げることができる。

ここで、該ホットソープ法において、優れた半導体微結晶を有する半導体微粒子の製造方法の観点から、反応工程および反応混合工程は、大気圧以上の高圧環境下で行なうことが好ましい。中でも、高温高圧での反応が可能であることから、オートクレーブ装置を用いることがより好ましい。具体的には、本発明において、該ホットソープ法の反応工程および反応混合工程は、0.1〜30MPaの雰囲気下で行なうことが好ましい。

【0070】

該高温高圧の環境下における反応工程および反応混合工程の効果としては、半導体微結晶の結晶性の向上による欠陥の抑制により、優れた発光効率を有する半導体微粒子が得られることが挙げられる。

【0071】

該ホットソープ法の反応工程および反応混合工程における合成の温度としては、450度以下、好ましくは420度以下、さらに好ましくは400度以下、最も好ましくは370度以下が用いられる。従来用いられていた気相合成法等では450度を超える温度で合成が行なわれており、本発明のホットソープ法は、該気相合成法等よりも低温で合成が可能である。したがって、より簡便に製造できる点で工業的に優位に作用する。

【0072】

該ホットソープ法の反応工程および反応混合工程における合成の時間としては、24時間以内、より好ましくは18時間以内、最も好ましくは12時間以内が用いられる。該合成時間が24時間を超える場合には、半導体微結晶が必要以上に大きくなり、所望の量子効果が得られないという問題が生じる虞がある。

【0073】

また、本発明の半導体微粒子の製造工程においては、半導体微粒子の酸化や副生成物など副反応を抑制する観点から、乾燥窒素ガスや乾燥アルゴンガスなど不活性ガス雰囲気の元で行なうことが望ましい。

【0074】

ただし、本発明における半導体微粒子の合成方法については、かかる方法に限定されるわけではなく、たとえば有機金属気相成長法(MOVPE法)に代表される気相成長法や、液相成長法の一つである逆ミセル法および超臨界合成法などの製造方法を採用してもよい。

【0075】

<半導体微粒子の製造方法における精製工程>

該ホットソープ法では回収工程の後、精製工程を行なうことが好ましい。該精製工程の方法としては、沈殿法が好適である。沈殿法の好ましい代表的な手順は以下の通りである。

【0076】

まず、該半導体微粒子を分散したコロイド溶液を作製する。次に、該コロイド溶液に該半導体微粒子の貧溶媒を加えることで半導体微粒子を軟凝集させ、軟凝集した該半導体微粒子を含む固体沈殿物をコロイド溶液から遠心分離等の物理的な手段で沈殿分離する。こうして得られる固形沈殿物をトルエンやヘキサン等の再分散溶媒に再度溶解することで、不純物の少ないコロイド溶液が得られる。

【0077】

上述の一連の手順を繰り返すことで、該固体沈殿物の純度を上げることが可能である。該貧溶媒および再分散溶媒は混合溶媒でもよい。また、かかる精製工程も、酸化等の副反応を避けるため、乾燥した窒素やアルゴン等の不活性気体雰囲気において行なうことが好ましい。

【0078】

ここで、該貧溶媒としては、たとえばメタノール、エタノール、n−プロパノール、イソプロピルアルコール、n−ブタノール等の低級アルコール類やアセトンなどが挙げられる。

【0079】

また、該沈殿法で用いられる遠心分離の回転数は、通常毎分100回転〜8000回転程度、好ましくは毎分500回転〜6000回転程度、更に好ましくは毎分1000回転〜4000回転程度とし、温度は通常−10度〜100度程度、好ましくは0度〜80度程度、更に好ましくは5度〜70度程度、最も好ましくは10度〜60度程度の範囲で行なう。

【0080】

なお、かかる精製工程だけでなく半導体微粒子の製造後の工程は、副反応を抑えるために、遮光条件が好ましい。また、沈殿法における貧溶媒および再分散溶媒は、半導体微粒子の表面修飾有機化合物など諸条件により大きく変化するため、上述の物質に限定されない。

【0081】

以下、実施例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0082】

[実施例]

以下の実施例において、発光効率は、参考文献1に記載された方法を用いて測定した。また、半導体微粒子等の発光スペクトルは、蛍光光度計を用いて、吸収スペクトルは分光光度計を用いて測定した。

【0083】

また、酸化などの副反応を抑制する目的で、以下の工程は全て乾燥窒素雰囲気下で行なった。

【0084】

<実施例1:半導体微結晶がInPからなる半導体微粒子>

本実施例においては、原料にトリスジメチルアミノホスフィンを用いて、半導体微結晶がInPからなる半導体微粒子の合成を行なった。

【0085】

≪混合工程≫

まず、乾燥窒素雰囲気のグローブボックス内で、有機化合物としてのトリオクチルホスフィン200mLと有機化合物としてのトリオクチルホスフィンオキシド17.3gとを秤量し、該トリオクチルホスフィンと該トリオクチルホスフィンオキシドとを混合して10分間攪拌した。該攪拌した後の溶液を混合溶媒Aとした。その後、III族金属元素原料としての三塩化インジウム9.9gと半導体微粒子のV族元素原料であるトリスジメチルアミノホスフィン7.3gとを、該グローブボックス内で秤量し、該三塩化インジウムと該トリスジメチルアミノホスフィンとを、該混合溶媒A中に混合した。混合した後、該三塩化インジウムと該トリスジメチルアミノホスフィンとを含む混合溶媒Aを20℃で加熱しながら10分間攪拌した。該攪拌した後の該混合溶媒Aを原料溶液Bとした。

【0086】

≪反応工程≫

次に、該原料溶液Bを真空雰囲気の超臨界合成用オートクレーブ装置の反応釜に入れた。そして、該原料溶液Bを攪拌しながら、1時間をかけて350℃にまで昇温した後、該原料溶液Bの温度を350℃に、6時間維持することで、合成反応を行なった。該合成反応後の該原料溶液Bを合成溶液Cとした。

【0087】

≪回収工程≫

該反応工程後に、該合成溶液Cは、自然放熱により冷却させた。該合成溶液Cが室温まで冷却された後、乾燥窒素雰囲気中で、該合成溶液Cを回収した。

【0088】

≪精製工程≫

貧溶媒としての脱水メタノールを滴下することにより、回収した合成溶液Cにおいて、半導体微結晶がInPからなる半導体微粒子を軟凝集させ、沈殿させた。その後、合成溶液Cを4000rpmで10分間遠心分離して、該合成溶液Cから該半導体微粒子を回収した。回収した半導体微粒子は、その後、再分散溶媒としての脱水トルエンにて再溶解させた。

【0089】

そして、脱水メタノールにより、該脱水トルエンに再溶解した該半導体微粒子を軟凝集させ、沈殿させ、該脱水トルエンを4000rpmで10分間遠心分離して再びInPを含む半導体微粒子を回収した。

【0090】

この脱水トルエンと脱水メタノールとを用いた上述のような工程を3回繰り返して、該半導体微粒子の精製を行なった。該精製を行なった後の該半導体微粒子を溶解した脱水トルエンを合成溶液Dとした。該合成溶液Dは、不必要な表面修飾剤の遊離物やInP以外の合成副生成物などが除去された状態であった。

【0091】

そして、該合成溶液Dにおける脱水メタノールによる沈殿物を回収し、該沈殿物を固体沈殿物Eとした。該固体沈殿物EについてX線回析測定を行ない、InP結晶の111面、220面および311面に起因する回折ピークを確認した。該固体沈殿物Eの該回折ピークから、InPの半導体微結晶が生成されていることを確認した。また、該回折ピークのスペクトル半値幅より見積もられた該半導体微結晶の平均粒子径(直径)は、上述の数式(1)(Scherrerの式)を用いると2nm程度と見積もられた。該半導体微結晶の平均粒子径は、文献値と比較して十分に小さく、本実施例によって、小粒子径の半導体微結晶が得られることを確認した。また、該固体沈殿物Eを脱水トルエンに再分散したコロイド溶液に対して、波長405nmの励起光を照射した。該コロイド溶液は、発光ピーク波長500nmでスペクトル半値幅70nmの青色の発光を示したことから、量子閉じ込め効果が得られていることを確認した。

【0092】

また、上述の合成溶液Dについて、発光効率の評価を行なったところ量子収率が6%であることを確認した。該量子収率の値は、後述の比較例1で得られた値および一般の文献値より十分大きいことから、本実施例におけるアミノ基に表面修飾された半導体微粒子は、発光効率が高いことを確認した。

【0093】

<比較例1>

従来のIII−V族化合物の半導体微粒子の合成方法において、トリストリメチルシリルホスフィンを用いた。

【0094】

本比較例においては、まず、乾燥窒素雰囲気のグローブボックス内で、有機化合物としてのトリオクチルホスフィン200mLと有機化合物としてのトリオクチルホスフィンオキシド17.3gとを秤量し、該トリオクチルホスフィンと該トリオクチルホスフィンオキシドとを混合して10分間攪拌した。該攪拌した後の溶液を混合溶媒A1とした。その後、III族金属元素原料としての三塩化インジウム9.9gとV族元素原料としてのトリストリメチルシリルホスフィン11.2gとを、該グローブボックス内で秤量し、該三塩化インジウムと該トリストリメチルシリルホスフィンとを、該混合溶媒A1中に混合した。

【0095】

その後、混合した後、該三塩化インジウムと該トリストリメチルシリルホスフィンとを含む混合溶媒A1を20℃で加熱しながら10分間攪拌した。該攪拌した後の該混合溶媒A1を原料溶液B1とした。

【0096】

次に、原料溶液B1について実施例1における原料溶液Bに対する処理と同様の処理をして、合成溶液C1を作製した。そして、合成溶液C1について実施例1における合成溶液Cに対する処理と同様の処理をして、合成溶液D1を作製した。そして、合成溶液D1について実施例1における合成溶液Dに対する処理と同様の処理をして、固体沈殿物Rを得た。

【0097】

該固体沈殿物RについてX線回析測定を行ない、InPの111面、220面、311面に起因する回折ピークを確認した。該固体沈殿物Rの該回折ピークから、InP結晶を含む半導体微粒子が生成されていることを確認した。また、該固体沈殿物Rを脱水トルエンに再分散したコロイド溶液に対して、波長405nmの励起光を照射した。該コロイド溶液は、実施例1で得られたコロイド溶液より明らかに発光強度が弱いことを確認した。

【0098】

また、上述の合成溶液D1について発光効率の評価を行なったところ、量子効率が0.1%であることを確認した。

【0099】

<実施例2:半導体微結晶がGaPからなる半導体微粒子>

≪混合工程≫

本実施例においては、まず、乾燥窒素雰囲気のグローブボックス内で、有機化合物としてのトリオクチルホスフィン200mLと有機化合物としてのトリオクチルホスフィンオキシド17.3gとを秤量し、該トリオクチルホスフィンと該トリオクチルホスフィンオキシドとを混合して10分間攪拌した。該攪拌した後の溶液を混合溶媒A2とした。その後、III族金属元素原料としての三塩化ガリウム7.9gと、V族元素原料としてのトリスジメチルアミノホスフィン7.3gとを、該グローブボックス内で秤量し、該三塩化ガリウムと該トリスジメチルアミノホスフィンとを、該混合溶媒A2中に混合した。

【0100】

その後、混合した後、該三塩化ガリウムと該トリストリメチルシリルホスフィンとを含む混合溶媒A2を20℃で加熱しながら10分間攪拌した。該攪拌した後の該混合溶媒A2を原料溶液B2とした。

【0101】

≪反応工程、回収工程、精製工程≫

次に、原料溶液B2について実施例1における原料溶液Bに対する処理と同様の処理をして、合成溶液C2を作製した。そして、合成溶液C2について実施例1における合成溶液Cに対する処理と同様の処理をして、合成溶液D2を作製した。そして、合成溶液D2について実施例1における合成溶液Dに対する処理と同様の処理をして、固体沈殿物Fを得た。

【0102】

該固体沈殿物FについてX線回析測定を行ない、GaPの111面、220面、311面に起因する回折ピークを確認した。該固体沈殿物Fの該回折ピークから、GaP結晶を含む半導体微粒子が生成されていることを確認した。

【0103】

<実施例3:半導体微結晶がInPからなる半導体微粒子>

≪混合工程≫

本実施例においては、まず、乾燥窒素雰囲気のグローブボックス内で、有機化合物としてのトリオクチルホスフィン200mLと有機化合物としてのトリオクチルホスフィンオキシド17.3gとを秤量し、該トリオクチルホスフィンと該トリオクチルホスフィンオキシドとを混合して10分間攪拌した。該攪拌した後の溶液を混合溶媒A3とした。その後、III族金属元素原料として三塩化ガリウム9.9gと、V族元素原料としてトリスジエチルアミノホスフィン11.1gとを、該グローブボックス内で秤量し、該三塩化ガリウムと該トリスジエチルアミノホスフィンとを、該混合溶媒A3中に混合した。

【0104】

その後、混合した後、該三塩化ガリウムと該トリストリエチルシリルホスフィンとを含む混合溶媒A3を20℃で加熱しながら10分間攪拌した。該攪拌した後の該混合溶媒A3を原料溶液B3とした。

【0105】

≪反応工程、回収工程、精製工程≫

次に、原料溶液B3について実施例1における原料溶液Bに対する処理と同様の処理をして、合成溶液C3を作製した。そして、合成溶液C3について実施例1における合成溶液Cに対する処理と同様の処理をして、合成溶液D3を作製した。そして、合成溶液D3について実施例1における合成溶液Dに対する処理と同様の処理をして、固体沈殿物Gを得た。

【0106】

該固体沈殿物GについてX線回析測定を行ない、InPの111面、220面、311面に起因する回折ピークを確認した。該固体沈殿物Gの該回折ピークから、InP結晶からなる半導体微結晶が生成されていることを確認した。また、該固体沈殿物Gを脱水トルエンに再分散したコロイド溶液に対して、波長405nmの励起光を照射した。該コロイド溶液は、発光ピーク波長500nmでスペクトル半値幅70nmの青色の発光を示したことから、量子閉じ込め効果が得られていることを確認した。

【0107】

また、上述の合成溶液D3について、発光効率の評価を行なったところ、量子収率が6%であることを確認した。該量子収率の値は、文献値より十分大きいことから、本実施例における半導体微粒子は、発光効率が高いことを確認した。

【0108】

<実施例4:半導体微結晶がInPコア/AlPシェルからなる半導体微粒子>

実施例1に示す方法を用いて、該固体沈殿物E(半導体微結晶がInPからなる半導体微粒子)を脱水トルエンに再分散したコロイド溶液を得た。以下、該コロイド溶液をコロイド溶液A4とする。ここで、本実施例においては、該固体沈殿物EであるInPを含む実施例1の半導体微結晶を本発明のコア/シェル構造のコアとした。そして、以下に示す操作によって、該コアがAlPを含むシェルで被覆してなる半導体微粒子を作製した。

【0109】

その後、乾燥窒素雰囲気のグローブボックス内で、該コロイド溶液A4に、III族金属元素原料としての三塩化アルミニウム10.2gと、V族元素原料としてのトリスジメチルアミノホスフィン18.9gとを加えて混合した。該混合した後の該コロイド溶液A4を原料溶液B4とした。

【0110】

次に、原料溶液B4について実施例1における原料溶液Bに対する処理と同様の処理をして、合成溶液C4を作製した。そして、合成溶液C4について実施例1における合成溶液Cに対する処理と同様の処理をして、合成溶液D4を作製した。そして、合成溶液D4について実施例1における合成溶液Dに対する処理と同様の処理をして、固体沈殿物Jを得た。該固体沈殿物Jは、本実施例における半導体微粒子とした。

【0111】

また、該固体沈殿物Jを脱水トルエンに再分散したコロイド溶液Kに対して、波長405nmの励起光を照射した。該コロイド溶液Kは、発光ピーク波長500nmでスペクトル半値幅70nmの青色の発光を示したことから、量子閉じ込め効果が得られていることを確認した。また、該コロイド溶液Kの発光スペクトルの長波長側には、発光ピークが見られなかったことと、実施例1で得られるコロイド溶液より発光強度が大きく上昇していたこととが確認された。したがって、本実施例における半導体微粒子中の半導体微結晶は、実施例1の半導体微結晶と比較して、その表面欠陥が失活され、非発光遷移が抑制されていることを確認できた。

【0112】

<実施例5:半導体微結晶がInPからなる半導体微粒子>

以下に、還流法を利用した半導体微粒子の製造方法について、説明する。

【0113】

≪混合反応工程≫

まず、乾燥窒素雰囲気のグローブボックス内で、有機化合物としてのトリオクチルホスフィン200mLと有機化合物としてのトリオクチルホスフィンオキシド17.3gとを秤量し、該トリオクチルホスフィンと該トリオクチルホスフィンオキシドとを混合して10分間攪拌した。該攪拌した後の溶液を混合溶媒A5とした。そして、水冷式のリービッヒ還流管と反応温度調節のための熱電対を装着したガラス製3口のフラスコの内部とを、十分に乾燥窒素置換した後に、該フラスコに該混合溶媒A5を入れ、マグネティックスターラで攪拌しながら乾燥窒素雰囲気で該混合溶媒A5について、300℃に加熱した。

【0114】

次に、乾燥窒素雰囲気のグローブボックス内で、III族金属元素原料としての三塩化インジウム0.79gと、V族金属元素原料としてのトリスジメチルアミノホスフィン0.59gとを秤量し、該三塩化インジウムと該トリスジメチルアミノホスフィンとを、トリオクチルホスフィン100mLに混合し、マグネティックスターラで10分攪拌することで、合成溶液B5とした。

【0115】

次に、350度に加熱された混合溶媒A5に、注射器を用いて合成溶液B5を一気に注入した。そして、注入してから6時間、加熱を行ない反応させた。

【0116】

≪回収工程≫

そして、加熱を行なっていた熱源を切り、自然放熱により室温まで降温させて、合成溶液C5を得た。該合成溶液C5が室温まで冷却された後、乾燥窒素雰囲気のグローブボックス内で該合成溶液C5を回収した。

【0117】

≪精製工程≫

そして、合成溶液C5について実施例1における合成溶液Cに対する処理と同様の処理をして、合成溶液D5を作製した。そして、合成溶液D5について実施例1における合成溶液Dに対する処理と同様の処理をして、固体沈殿物Pを得た。

【0118】

該固体沈殿物PについてX線回析測定を行ない、InPの111面、220面、311面に起因する回折ピークを確認した。該固体沈殿物Pの該回折ピークから、InP結晶からなる半導体微粒子が生成されていることを確認した。また、該回折ピークのスペクトル半値幅より見積もられた該半導体微結晶の平均粒子径(直径)は、上述の数式(1)(Scherrerの式)を用いると2nm程度と見積もられた。該半導体微結晶の平均粒子径は、文献値と比較して十分に小さく、本実施例によって、小粒子径の半導体微結晶が得られることを確認した。

【0119】

また、該固体沈殿物Pを脱水トルエンに再分散したコロイド溶液に対して、波長405nmの励起光を照射した。該コロイド溶液は、発光ピーク波長500nmでスペクトル半値幅70nmの青色の発光を示したことから、量子閉じ込め効果が得られていることを確認した。

【0120】

また、上述の合成溶液D5について、発光効率の評価を行なったところ、量子収率が6%であることを確認した。該量子収率の値は、文献値より十分大きいことから、本実施例における半導体微粒子は、発光効率が高いことを確認した。

【0121】

<実施例6>

実施例1で製造された合成溶液Dに、2mlのメタノールを滴下した。該メタノールを滴下することによって、粒子径の大きな半導体微粒子のみが沈降した。該溶液を遠心分離することにより、粒子径の小さな半導体微粒子の分散するコロイド溶液部分と、粒子径の大きな半導体微粒子の沈殿物とに分離できた。該コロイド溶液に、さらに2mlのメタノールを滴下することにより、粒径の異なった溶液部分と沈殿部分に分離できた。

【0122】

したがって、該メタノール滴下後、固形沈殿物の回収を行なうことを繰り返すことにより、所望の粒子径の半導体微粒子を得ることができた。実施例1で得られる合成溶液Dを上記工程で回収することにより、405nmの励起光で得られる発光スペクトルのピーク波長が、480nmである該半導体微粒子が分散したコロイド溶液が得られた。

【0123】

<実施例7、8>

実施例6と同様の方法でコロイド溶液を得た。実施例7においては、405nmの励起光で得られる発光スペクトルのピーク波長が550nmであるコロイド溶液を、実施例8においては、405nmの励起光で得られる発光スペクトルのピーク波長が700nmであるコロイド溶液を得ることができた。

【0124】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0125】

【図1】本発明におけるIII−V族化合物の半導体微結晶の表面にアミノ基が結合したIII−V族化合物の半導体微粒子の模式図である。

【図2】本発明におけるIII−V族化合物のコア/シェル構造の半導体微結晶の表面にアミノ基が結合したIII−V族化合物の半導体微粒子の模式図である。

【符号の説明】

【0126】

100 半導体微結晶、101,201 V族元素、102,202 アミノ基の窒素元素、103,203 炭化水素基、200 シェル、204 コア。

【特許請求の範囲】

【請求項1】

アルミニウム、ガリウムおよびインジウムから選択される1種以上のIII族金属元素と、リンおよびヒ素から選択される1種以上のV族元素とを有するIII−V族化合物の半導体微結晶と、

アミノ基と、を備えるIII−V族化合物の半導体微粒子であって、

前記半導体微結晶の表面のV族元素と、

一般式 −NR1 (1)

および/または

一般式 −NR1R2 (2)

および/または

一般式 −NR1R2R3 (3)

(式中、R1、R2およびR3は、互いに同一または異なって、水素、および/または、炭化水素基を表わす)で示される前記アミノ基の窒素元素と、が結合してなるIII−V族化合物の半導体微粒子。

【請求項2】

前記アミノ基における前記炭化水素基は、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、tert−ブチル基、n−ペンチル基、シクロペンチル基、n−ヘキシル基、シクロヘキシル基、ビニル基、ベンジル基およびビニルベンジル基から選ばれる請求項1に記載のIII−V族化合物の半導体微粒子。

【請求項3】

前記アミノ基が、−N(CH3)2である請求項1に記載のIII−V族化合物の半導体微粒子。

【請求項4】

前記半導体微結晶の表面は、前記アミノ基以外の1種以上の有機化合物に表面修飾されてなる、請求項1〜3のいずれかに記載のIII−V族化合物の半導体微粒子。

【請求項5】

前記半導体微結晶は、コアとシェルとを有し、

前記コアの少なくとも一部を前記シェルで被覆してなるコア/シェル構造を備える、請求項1〜4のいずれかに記載のIII−V族化合物の半導体微粒子。

【請求項6】

前記シェルは、温度300Kにおいて2.0eV以上のバンドギャップを有する半導体微結晶を含む、請求項1〜5のいずれかに記載のIII−V族化合物の半導体微粒子。

【請求項7】

前記半導体微結晶の平均粒子径は、1nm〜100nmである、請求項1〜6のいずれかに記載のIII−V族化合物の半導体微粒子。

【請求項8】

前記半導体微結晶に励起光を照射したときに、

半値幅で100nm以下のスペクトル範囲で光を放出する、請求項1〜7のいずれかに記載のIII−V族化合物の半導体微粒子。

【請求項9】

請求項1〜8のいずれかに記載のIII−V族化合物の半導体微粒子の製造方法であって、

前記半導体微粒子の合成のV族元素原料は、

一般式 A−(NR1)3 (4)

および/または

一般式 A−(NR1R2)3 (5)

および/または

一般式 A−(NR1R2R3)3 (6)

(式中R1、R2およびR3は、互いに同一または異なって、水素、および/または、炭化水素基であり、式中Aは、リンおよび/またはヒ素を表わす。)

で示されるV族元素含有化合物を含む、III−V族化合物の半導体微粒子の製造方法。

【請求項10】

前記半導体微粒子の合成は、ホットソープ法で行なう、請求項9に記載のIII−V族化合物の半導体微粒子の製造方法。

【請求項11】

前記半導体微粒子の合成は、0.1〜30MPaの雰囲気下で行なう、請求項9または10に記載のIII−V族化合物の半導体微粒子の製造方法。

【請求項12】

前記半導体微粒子の合成の温度は、450℃以下で行なう、請求項9〜11のいずれかに記載のIII−V族化合物の半導体微粒子の製造方法。

【請求項13】

前記半導体微粒子の合成の時間は、24時間以内である、請求項9〜12のいずれかに記載のIII−V族化合物の半導体微粒子の製造方法。

【請求項1】

アルミニウム、ガリウムおよびインジウムから選択される1種以上のIII族金属元素と、リンおよびヒ素から選択される1種以上のV族元素とを有するIII−V族化合物の半導体微結晶と、

アミノ基と、を備えるIII−V族化合物の半導体微粒子であって、

前記半導体微結晶の表面のV族元素と、

一般式 −NR1 (1)

および/または

一般式 −NR1R2 (2)

および/または

一般式 −NR1R2R3 (3)

(式中、R1、R2およびR3は、互いに同一または異なって、水素、および/または、炭化水素基を表わす)で示される前記アミノ基の窒素元素と、が結合してなるIII−V族化合物の半導体微粒子。

【請求項2】

前記アミノ基における前記炭化水素基は、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、tert−ブチル基、n−ペンチル基、シクロペンチル基、n−ヘキシル基、シクロヘキシル基、ビニル基、ベンジル基およびビニルベンジル基から選ばれる請求項1に記載のIII−V族化合物の半導体微粒子。

【請求項3】

前記アミノ基が、−N(CH3)2である請求項1に記載のIII−V族化合物の半導体微粒子。

【請求項4】

前記半導体微結晶の表面は、前記アミノ基以外の1種以上の有機化合物に表面修飾されてなる、請求項1〜3のいずれかに記載のIII−V族化合物の半導体微粒子。

【請求項5】

前記半導体微結晶は、コアとシェルとを有し、

前記コアの少なくとも一部を前記シェルで被覆してなるコア/シェル構造を備える、請求項1〜4のいずれかに記載のIII−V族化合物の半導体微粒子。

【請求項6】

前記シェルは、温度300Kにおいて2.0eV以上のバンドギャップを有する半導体微結晶を含む、請求項1〜5のいずれかに記載のIII−V族化合物の半導体微粒子。

【請求項7】

前記半導体微結晶の平均粒子径は、1nm〜100nmである、請求項1〜6のいずれかに記載のIII−V族化合物の半導体微粒子。

【請求項8】

前記半導体微結晶に励起光を照射したときに、

半値幅で100nm以下のスペクトル範囲で光を放出する、請求項1〜7のいずれかに記載のIII−V族化合物の半導体微粒子。

【請求項9】

請求項1〜8のいずれかに記載のIII−V族化合物の半導体微粒子の製造方法であって、

前記半導体微粒子の合成のV族元素原料は、

一般式 A−(NR1)3 (4)

および/または

一般式 A−(NR1R2)3 (5)

および/または

一般式 A−(NR1R2R3)3 (6)

(式中R1、R2およびR3は、互いに同一または異なって、水素、および/または、炭化水素基であり、式中Aは、リンおよび/またはヒ素を表わす。)

で示されるV族元素含有化合物を含む、III−V族化合物の半導体微粒子の製造方法。

【請求項10】

前記半導体微粒子の合成は、ホットソープ法で行なう、請求項9に記載のIII−V族化合物の半導体微粒子の製造方法。

【請求項11】

前記半導体微粒子の合成は、0.1〜30MPaの雰囲気下で行なう、請求項9または10に記載のIII−V族化合物の半導体微粒子の製造方法。

【請求項12】

前記半導体微粒子の合成の温度は、450℃以下で行なう、請求項9〜11のいずれかに記載のIII−V族化合物の半導体微粒子の製造方法。

【請求項13】

前記半導体微粒子の合成の時間は、24時間以内である、請求項9〜12のいずれかに記載のIII−V族化合物の半導体微粒子の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−19067(P2009−19067A)

【公開日】平成21年1月29日(2009.1.29)

【国際特許分類】

【出願番号】特願2007−180661(P2007−180661)

【出願日】平成19年7月10日(2007.7.10)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成21年1月29日(2009.1.29)

【国際特許分類】

【出願日】平成19年7月10日(2007.7.10)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]