III族窒化物半導体素子製造用基板およびIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法ならびにIII族窒化物成長用基板

【課題】結晶層の結晶性や均一性を向上させることができるIII族窒化物半導体素子製造用基板の製造方法を提供する。

【解決手段】成長用下地基板10上に、クロム層20を形成する成膜工程と、該クロム層20を、所定の条件で窒化することによりクロム窒化物層30とする窒化工程と、該クロム窒化物層30上に、バッファ層40を介して、少なくとも1層のIII族窒化物半導体層50をエピタキシャル成長させる結晶層成長工程とを具えるIII族窒化物半導体素子製造用基板90の製造方法であって、前記クロム層20は、スパッタリング法により、スパッタリング粒子飛程領域における成膜速度が7〜65Å/秒の範囲で、厚さが50〜300Åの範囲となるよう成膜され、前記クロム窒化物層30は、炉内圧力6.666kPa以上66.66kPa以下の、温度1000℃以上のMOCVD成長炉内において、アンモニアガスを含むガス雰囲気中で形成される。

【解決手段】成長用下地基板10上に、クロム層20を形成する成膜工程と、該クロム層20を、所定の条件で窒化することによりクロム窒化物層30とする窒化工程と、該クロム窒化物層30上に、バッファ層40を介して、少なくとも1層のIII族窒化物半導体層50をエピタキシャル成長させる結晶層成長工程とを具えるIII族窒化物半導体素子製造用基板90の製造方法であって、前記クロム層20は、スパッタリング法により、スパッタリング粒子飛程領域における成膜速度が7〜65Å/秒の範囲で、厚さが50〜300Åの範囲となるよう成膜され、前記クロム窒化物層30は、炉内圧力6.666kPa以上66.66kPa以下の、温度1000℃以上のMOCVD成長炉内において、アンモニアガスを含むガス雰囲気中で形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、III族窒化物半導体素子製造用基板およびIII族窒化物半導体自立基板の製造方法ならびにIII族窒化物成長用基板に関する。

【背景技術】

【0002】

一般に、Al、GaなどとNとの化合物からなるIII族窒化物半導体で構成される例えばIII族窒化物半導体素子は、発光素子または電子デバイス用素子として広く用いられている。このようなIII族窒化物半導体は、現在、例えばサファイアからなる結晶成長基板上に、MOCVD(Metal Organic Chemical Vapor Deposition:有機金属化学気相成長)法により形成されるのが一般的である。

【0003】

しかしながら、III族窒化物半導体と結晶成長基板(一般にはサファイア)とは、格子定数が大きく異なるため、この格子定数の差に起因する転位が生じ、結晶成長基板上に成長させたIII族窒化物半導体層の結晶品質が低下してしまうという問題がある。

【0004】

この問題を解決するため、従来技術としては、例えばサファイア基板上に、低温多結晶または非晶質状態のバッファ層を介してGaN層を成長させる方法が広く用いられている。しかし、サファイア基板は熱伝導率が小さいため放熱性が悪く、また、絶縁性で電流を流すことができないため、窒化物半導体デバイス層の片面にn電極とp電極とを形成させて電流を流す構成を採り、この構成では大電流を流しにくく、高出力の発光ダイオード(LED)の作製には不適である。

【0005】

このため、非特許文献1および特許文献1には、導電性で熱伝導率が大きい別の支持基板に成長層を貼りつけて、GaNのエネルギーギャップよりも大きな量子エネルギーを持つレーザー光をサファイア基板の裏面からGaN層に照射して、GaとNに熱分解させ、サファイア基板とIII族窒化物半導体層とを剥がすレーザーリフトオフ法などの方法が提案されている。しかしながら、これら方式はレーザーリフトオフ装置のコストが高いこと、剥離させるGaN層上に形成されたデバイス層へも熱ダメージが導入され易いなどの課題がある。

【0006】

また、他の従来技術としては、特許文献2〜5に、サファイア基板上に、金属窒化物層を介してGaN層を成長させた技術が開示されている。この方法によれば、GaN層の転位密度を上記バッファ層技術と比較して低減することができ、高品質のGaN層を成長させることが可能である。これは、金属窒化物層であるCrN膜とGaN層との格子定数および熱膨張係数の差が比較的小さいためである。また、このCrN膜は、化学エッチング液で選択的にエッチングすることができ、成長用基板とIII族窒化物半導体デバイス層をケミカルリフトオフ法を用いて分離させるプロセスにおいて有用である。

【0007】

これらの特許文献においては、クロム窒化物層の好適条件として、HVPE(Hydride Vapor Phase Epitaxy:ハイドライド気相成長法)装置内で、成長用(0001)サファイア基板上に成膜された金属クロム層をアンモニアガスを含む雰囲気下で1000℃以上の温度で窒化処理を施し、基板面上に図1(a)に示すような三角錐形状のクロム窒化物微結晶を部分的に形成させる技術が開示されている。クロム窒化物の結晶構造は岩塩型(立方晶系)であり、三角錐の底面は(111)面であり、底辺はサファイア基板(0001)面内の〔10-10〕、〔01-10〕、〔-1100〕方向に平行であり、底面の重心から三角錐の頂点に向けた方位は、図1(b)のX線回折2θ−ωスキャン結果で示されるように〔111〕となる。

【0008】

このように、一般に、クロム層の窒化処理はHVPE装置内で行われる。その理由としては、HVPE装置内での窒化処理がホットウォール型であり、III族原料であるGaClなどのIII族塩化物ガスと混合する前にアンモニアガスが加熱されるため、アンモニアガスの分解効率が良いこと等が挙げられる。しかしながら、窒化物半導体素子形成には薄膜成長が不可欠であるのに、HVPE成長炉では、窒化物半導体層の薄膜形成が困難であり、また、HVPE炉でCrN層を形成した後に、MOCVD炉に移す必要があるが、この際にCrN層表面の酸化等により、CrN層上に良好な結晶性を持つIII族窒化物半導体層のエピタキシャル成長が困難であるという問題があった。

【先行技術文献】

【非特許文献】

【0009】

【非特許文献1】W.S.Wongら、Appl.Phys.Lett.72(1998)599.

【特許文献】

【0010】

【特許文献1】特表2001−501778号公報

【特許文献2】国際公開第2006/126330号公報

【特許文献3】特開2008−91728号公報

【特許文献4】特開2008−91729号公報

【特許文献5】WO2007/023911公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明者らは、これら問題を解決すべく、MOCVD成長炉内においてクロム層に窒化処理を施したところ、特許文献2〜5に記載された製造条件は一部、必要条件ではあるが十分条件ではないことを見出した。すなわち、図2(a)に示すように、略三角錐形状のクロム窒化物微結晶だけでなく、方位がまちまちで四角形に近い鱗片状や不定形の微結晶も含まれ、さらには図2(b)や図2(c)に示すように、下地基板上での基板面内での形状のばらつきが観測される場合があった。なお、四角形に近い鱗片状の露呈面は岩塩型構造の{100}面群であることは、図2(d)に示すX線回折の結果から示唆される。

【0012】

クロム窒化物層上に結晶性の良いIII族窒化物半導体結晶層を成長するためには、成長用(0001)サファイア基板面に垂直な方向にクロム窒化物層の〔111〕方位が一致すること、ならびにクロム窒化物層の面内回転の方位が揃いサファイア(0001)面内の所定方位となることが好ましいため、上記の鱗片状や不定形で方位がまちまちな微結晶が形成されることは、結晶層の結晶性や均一性を低下させるおそれがある。

【0013】

本発明の目的は、MOCVD成長炉内でクロム層を窒化する場合に、形成されたクロム窒化物層面における略三角錐形状の窒化クロム微結晶の占める面積比率を向上させることによって、その後クロム窒化物層上に成長される結晶層の結晶性や均一性を向上させることができるIII族窒化物半導体素子製造用基板およびIII族窒化物半導体自立基板の製造方法を提供することにある。

【課題を解決するための手段】

【0014】

上記目的を達成するため、本発明の要旨構成は以下の通りである。

(1)成長用下地基板上に、クロム層を形成する成膜工程と、該クロム層を、所定の条件で窒化することによりクロム窒化物層とする窒化工程と、該クロム窒化物層上に、少なくとも1層のIII族窒化物半導体層をエピタキシャル成長させる結晶層成長工程とを具えるIII族窒化物半導体素子製造用基板の製造方法であって、前記クロム層は、スパッタリング法により、スパッタリング粒子飛程領域における成膜速度が7〜65Å/秒の範囲で、厚さが50〜300Åの範囲となるよう成膜され、前記クロム窒化物層は、炉内圧力6.666kPa以上66.66kPa以下の、温度1000℃以上のMOCVD成長炉内において、アンモニアガスを含むガス雰囲気中で形成され、前記ガス雰囲気中のアンモニアガス以外のガス成分は、窒素ガスおよび水素ガスからなるキャリアガスとし、該キャリアガスに占める窒素ガスの含有比率は60〜100体積%の範囲であることを特徴とするIII族窒化物半導体素子製造用基板の製造方法。

【0015】

(2)前記クロム窒化物層表面の窒化クロム微結晶のうち、略三角錐形状を有する窒化クロム微結晶の占める面積比率が、70%以上である上記(1)に記載のIII族窒化物半導体素子製造用基板の製造方法。

【0016】

(3)前記クロム層は、複数の成長用下地基板上に、それぞれ平均成膜速度が1〜10Å/秒の範囲となるよう間欠的に成膜される上記(1)または(2)に記載のIII族窒化物半導体素子製造用基板の製造方法。

【0017】

(4)前記略三角錐形状の窒化クロム微結晶の底辺の方位が、前記III族窒化物半導体層の<11-20>方向(a軸方向)群に平行である上記(1)、(2)または(3)に記載のIII族窒化物半導体素子製造用基板の製造方法。

【0018】

(5)前記成長用下地基板は、六方晶系または擬似六方晶系の結晶構造を有し、表面が(0001)面である上記(1)〜(4)のいずれか一に記載のIII族窒化物半導体素子製造用基板の製造方法。

【0019】

(6)成長用下地基板上に、クロム層を形成する成膜工程と、該クロム層を、所定の条件で窒化することによりクロム窒化物層とする窒化工程と、該クロム窒化物層上に、少なくとも1層のIII族窒化物半導体層をエピタキシャル成長させる結晶層成長工程と、前記クロム窒化物層をケミカルエッチングで除去することにより、前記成長用下地基板と前記III族窒化物半導体とを分離させる分離工程とを具えるIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法であって、前記クロム層は、スパッタリング法により、スパッタリング粒子飛程領域における成膜速度が7〜65Å/秒の範囲で、厚さが50〜300Åの範囲となるよう成膜され、前記クロム窒化物層は、炉内圧力6.666kPa以上66.66kPa以下の、温度1000℃以上のMOCVD成長炉内において、アンモニアガスを含むガス雰囲気中で形成され、前記ガス雰囲気中のアンモニアガス以外のガス成分は、窒素ガスおよび水素ガスからなるキャリアガスとし、該キャリアガスに占める窒素ガスの含有比率は60〜100体積%の範囲であることを特徴とするIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【0020】

(7)前記クロム窒化物層表面の窒化クロム微結晶のうち、略三角錐形状を有する窒化クロム微結晶の占める面積比率が、70%以上であることを特徴とする、上記(6)に記載のIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【0021】

(8)前記クロム層は、複数の成長用下地基板上に、それぞれ平均成膜速度が1〜10Å/秒の範囲となるよう間欠的に成膜される上記(6)または(7)に記載のIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【0022】

(9)前記略三角錐形状の窒化クロム微結晶の底辺の方位が、前記III族窒化物半導体層の<11-20>方向(a軸方向)群に平行である上記(6)、(7)または(8)に記載のIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【0023】

(10)前記成長用下地基板は、六方晶系または擬似六方晶系の結晶構造を有し、表面が(0001)面である上記(6)〜(9)のいずれか一に記載のIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【0024】

(11)基板と、該基板上のクロム窒化物層とを有するIII族窒化物成長用基板であって、前記クロム窒化物層表面の窒化クロム微結晶のうち、略三角錐形状を有する窒化クロム微結晶の占める面積比率が、70%以上であることを特徴とするIII族窒化物成長用基板。

【発明の効果】

【0025】

本発明によれば、成長用下地基板上に成膜されるクロム層の成膜条件、およびこのクロム層をMOCVD成長炉内で窒化するための窒化条件を適切に設定することにより、形成されたクロム窒化物層面における略三角錐形状の窒化クロム微結晶の占める割合を向上させることができ、これによって、クロム窒化物層上に引き続き成長されるIII族窒化物半導体層やIII族窒化物半導体素子構造層の結晶層の結晶性や均一性を向上させることができるIII族窒化物半導体素子製造用基板およびIII族窒化物半導体自立基板の製造方法を提供することができる。

【図面の簡単な説明】

【0026】

【図1】図1(a)および図1(b)は、それぞれサファイア(0001)基板上にスパッタ成膜したクロム層をHVPE炉内で窒化処理を施した試料の表面SEM写真およびX線回折2θ−ωスキャンの結果を示す。

【図2】図2(a)〜(c)は、それぞれサファイア(0001)基板上にスパッタ成膜したクロム層を、所定条件でMOCVD炉内で窒化処理した場合の試料の表面SEM写真を示し、図2(d)は、X線回折2θ−ωスキャンの結果を示す。

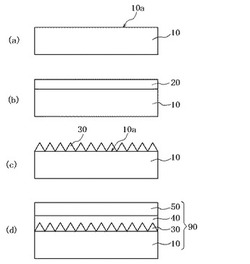

【図3】図3(a)〜(d)は、本発明に従うIII族窒化物半導体素子製造用基板の製造方法を説明するための模式的断面図である。

【図4】図4(a)および図4(b)は、様々なスパッタリング装置の模式的斜視図であり、図4(c)は、図4(b)に示すスパッタリング装置の模式的断面図である。

【図5】図5(a)および図5(b)は、成膜速度と平均成膜速度との関係を説明するためのグラフである。

【図6】図6(a)および図6(b)は、それぞれクロム層の成膜速度と窒化処理後の略三角錐形状のクロム窒化物微結晶の形成割合およびクロム層の平均成膜速度と窒化処理後の略三角錐形状のクロム窒化物微結晶の形成割合を示すグラフである。

【図7】図7(a)および図7(b)は、窒化処理後の試料の表面SEM写真を示し、図7(c)は、X線回折2θ−ωスキャンの結果を示す。

【図8】図8(a)および図8(b)は、それぞれ、サファイア基板上のクロム層を水素・窒素混合ガス雰囲気、窒素ガス雰囲気中で熱処理した場合のクロム層の表面形態を表すSEM写真を示す。

【図9】図9(a)は、キャリアガス中の窒素の比率と略三角錐形状の微結晶が占める面積比率との関係を示すグラフであり、図9(b)〜(f)は、それぞれ窒化処理後の試料の表面SEM写真を示す。

【図10】図10は、窒化処理時の炉内圧力と窒化処理後のクロム窒化物層の表面状態を表すSEM写真を示す。

【図11】図11は、キャリアガスが全窒素である場合において、窒化処理温度および処理時間を変えた場合のクロム窒化物層の表面状態を表すSEM写真を示す。

【図12】図12(a)〜(e)は、本発明に従うIII族窒化物半導体素子製造用基板、III族窒化物半導体自立基板ならびにIII族窒化物半導体素子の製造方法を説明するための模式的断面図である。

【図13】図13(a)および図13(b)は、クロム層の成膜速度および平均成膜速度とMOCVD法で成長したGaN層のX線ロッキングカーブの半値幅との関係を示すグラフである。

【図14】図14(a)および図14(b)は、下地基板種の違いによるクロム窒化物層、III族窒化物半導体層の結晶方位(エピタキシャル)関係を示す図面である。

【図15】図15は、クロム層の厚さとMOCVD法で成長したGaN層のX線ロッキングカーブの半値幅との関係を示すグラフである。

【図16】図16(a)および図16(b)は、ぞれぞれ、X線回折2θ−ωスキャンの結果および窒化処理後の試料の表面SEM写真である。

【発明を実施するための形態】

【0027】

本発明に従うIII族窒化物半導体素子製造用基板およびIII族窒化物半導体自立基板の製造方法の実施形態について図面を参照しながら説明する。ここで、本発明におけるIII族窒化物半導体素子製造用基板とは、成長用下地基板上に成膜したクロム窒化物層上に、少なくとも1層のIII族窒化物半導体層を成長させたものをいい、III族窒化物半導体自立基板とは、成長用下地基板上に成膜下クロム窒化物層上に、数百μm以上の厚さのIII族窒化物半導体層を成長させた後、成長用下地基板を分離して得られたものをいう。また、III族窒化物半導体素子とは、上記III族窒化物半導体素子製造用基板に対して、電極蒸着などのデバイスプロセスを施して素子分離したものをいい、或いは、III族窒化物半導体自立基板上にIII族窒化物半導体素子構造層を形成し、電極蒸着などのデバイスプロセスを施して素子分離したものをいう。また、III族窒化物半導体としては、例えばGaN系、InGaN系、AlInGaN系、AlGaN系等が挙げられるが、これらに限定されるものではない。さらに、本明細書において、「層」は、連続した層でもよいし、不連続な層でもよいものとする。「層」は、厚さをもって形成されている状態を表す。

【0028】

図3(a)〜(d)は、本発明に従うIII族窒化物半導体素子製造用基板の製造方法を説明するための模式的断面図である。図3(a)に示す工程では、成長用下地基板10を準備する。一例として、成長用下地基板10はサファイア単結晶で、成長用下地基板の上面側の表面10aは(0001)面となっている。サファイアの単結晶は菱面体晶の結晶構造であり、擬似六方晶系である。

【0029】

成長用下地基板10としては、擬似六方晶系や六方晶系および立方晶系のいずれかの結晶構造を有する材料であれば、サファイア以外の材料であってもよい。例えば、AlN単結晶や各種成長用基板上にAlNエピタキシャル層を形成したテンプレート基板であってもよい。

【0030】

図3(b)に示す工程では、成長用下地基板10の表面10aに所定の速度でクロム層20を形成する。このクロム層20は、スパッタリング法によって成膜され、スパッタリング粒子飛程領域における成膜速度は7〜65Å/秒の範囲である。また、スパッタリング時の雰囲気は、圧力0.05〜0.5Paの範囲のArガスであるが、装置構成により圧力範囲は適宜調整すればよい。なお、クロム層20の成膜方法としてはRF(高周波)またはDC(直流)スパッタリング法等が挙げられ、クロム層20の厚さは50〜300Åの範囲となるよう成膜される。

【0031】

スパッタリング装置としては、ターゲット面積と同等もしくはそれよりも面積が小さな対向位置に単〜数枚の基板をセットする場合もあるが、生産性を向上するために多数枚の成長用下地基板上に成膜を行う場合、図4(a)に示すカルーセルタイプや図4(b)に示すような平行平板タイプで、基板保持ホルダーもしくはトレー130を回転して成膜する。その場合、図4(c)に示すように、 ターゲット120近傍のスパッタリング粒子飛程領域140を基板110が周期的に通過するため、図5(a)に示すような成膜速度で間欠的に成膜されることになる。バッチ内の成膜厚みのバラツキを抑えるには、各基板ともに同一回数だけ成膜すること、或いは一回当たりの成膜速度を抑えて同一回数にならない場合でも、成膜量の差異を少なくする必要がある。

【0032】

ここで、基板ホルダーもしくはトレー130の回転数をArpmとした場合(図5(a))から、仮に回転数を2倍の2×Arpmにした場合には、図5(b)のように、単位時間当たりの成膜回数は倍増するものの、領域140に留まる時間が半減するので、回転数を変えても単位時間当たりの成膜厚みは基本的には変わらない。ここでは、成膜プロセス時間で成膜厚みを除したものを、平均成膜速度と称す。

【0033】

本発明の目的は、III族窒化物半導体層の結晶性を向上するために好適なクロム窒化物層を形成することにあり、不定形や四角形に近い鱗片状の微結晶ではなく三角錐形状の微結晶を下地基板全面にわたって均一に形成することにある。以下に、クロム層20の形成条件ならびにMOCVD成長炉内での窒化条件について述べる。

【0034】

図4(b)に示す平行平板タイプのRFスパッタリング装置にサファイア(0001)基板をセットし、高周波電源を調整して平均成膜速度が0.25〜10Å/秒(成膜速度は1.65〜65.9Å/秒)の範囲で、クロム層20を120Å成膜した試料を準備した。なお、トレーの回転数は20rpmとした。

【0035】

次いで、MOCVD装置内に試料をセットし、アンモニアガスの含有比率が25体積%、流量6SLM(Standard Litter Per Minute:0℃、1気圧における流量に換算した流量)、アンモニアガス以外のガスとして水素は含有比率が20体積%並びに窒素は含有比率が55体積%(キャリアガスに占める窒素ガスの割合は約73.3体積%)とし、圧力26.664kPaで基板温度1080℃で10分間の窒化処理を行ない、クロム層20を、図3(c)のクロム窒化物層30とした。ここで、アンモニアガスの含有比率は5体積%以上95体積%以下の範囲である。含有比率が5体積%未満の場合、窒化の効率が低下してしまい、窒化処理時間が長くなってしまうからである。また95体積%を超えると装置保護上アンモニアガスの流入を防止するためのパージガスを十分流せなくなってしまうからである。なお、水素ならびに窒素混合ガス雰囲気中で昇温速度は30℃/分で昇温し、600℃となった時点からアンモニアガスの供給を開始した。冷却過程においては600℃となった時点でアンモニアガスならびに水素ガスの供給を停止し、窒素ガス雰囲気中で冷却した。なお、図3(c)および図3(d)は、クロム窒化物層を断面が略三角形の連続体として誇張して示したものである。

【0036】

窒化処理した試料の表面をSEM(走査型電子顕微鏡)で観察し、クロム窒化物微結晶の形状観察を行い、試料面内での略三角錐形状の微結晶が占める割合と成膜速度および平均成膜速度との関係を調べた。試料面内に形成されたクロム窒化物微結晶のうちの略三角錐形状の微結晶が占める割合は、略三角錐の占める割合が少ない場合にはSEM写真で略三角錐と判断した微結晶に三角形のマークを重ね書きして、その面積比率を画像処理で算出した。また、略三角錐形状の微結晶が大半を占める場合には、略三角錐形状でないと判断された微結晶に対してマークを重ね書きしてその面積比率を画像処理で算出し、100%から差し引いて略三角錐形状の微結晶が占める割合を求めた。なお、略三角錐の判断基準は、SEM写真の高さに起因するコントラストから、頂点および3方向に稜線が観察できるものとした。また、微結晶が単独ではなく複数が連なっていても合体部以外に稜線が観察される場合にはそれも含めた。それゆえ、『略』三角錐形状とここでは表現する。

【0037】

なお、それぞれのクロム成膜速度条件については、2枚の2インチ口径のサファイア基板を用い、それぞれの中心ならびに中心から四方20mmの位置4点、計5点の位置で面内分布の評価を行ない、2枚の合計で10点の評価点を算出した。図6(a)ならびに図6(b)は、それぞれの成膜速度条件に対する、上記10点の位置での略三角錐形状の微結晶が占める面積比率の最大と最小の範囲を示している。スパッタリング時の成膜速度および平均成膜速度が遅い、例えば図6(a)および図6(b)中で(I)で示した成膜速度1.65Å/秒と平均成膜速度0.25Å/秒の場合、図7(a)のSEM写真に示すように窒化処理後に略三角錐形状の微結晶が形成されず、四角形に近い鱗片状や不定形のクロム窒化物微結晶が多数を占めることが分かった。図7(a)のSEM写真の略三角錐形状の微結晶が占める割合は約4%であった。逆に、スパッタリング時の成膜速度および平均成膜速度が速い、例えば図6(a)および図6(b)中で(II)で示した成膜速度30Å/秒と平均成膜速度4.5Å/秒の場合、図7(b)のSEM写真に示すように窒化処理後に略三角錐形状が大部分を占めること分かった。図7(b)のSEM写真のクロム窒化物微結晶のうち略三角錐形状の微結晶が占める割合は約97%であった。なお、図7(b)では大きな略三角錐形状の高さの影響でSEM写真の白黒のコントラストがついているが、黒い部分は必ずしも平坦ではなく、さらに高倍率にてより小さい略三角錐形状の微結晶が観察される場合が多い。ただし、本発明では、図7のSEM写真の倍率にて面積比を評価するものとする。

【0038】

すなわち、図3(b)に示すクロム層20の成膜工程では、スパッタリング粒子飛程領域140における成膜速度は7Å/秒以上、さらには平均成膜速度を1Å/秒以上とすることにより四角形に近い鱗片状や不定形のクロム窒化物微結晶が激減し、図7(b)のSEM写真にも示すように略三角錐形状の微結晶が占める面積比率を70%以上、90%以上、さらには95%以上にできることが分かった。またSEM写真である図7(b)の試料のX線回折2θ-ωスキャンの結果は、図7(c)に示すように、クロム窒化物が下地基板面に垂直な〔111〕方向に配向しており、前述の図2(d)のようなCrN{100}方位が存在する状態は解消された。緻密な膜質を得ようとした場合、一般に成膜速度は遅いほうが良いとされているが、本発明の目的に合った良好な窒化処理がなされる点では成膜速度が速いほうが良いことが見出された。

【0039】

このような窒化処理後のクロム窒化物層の微結晶の形態変化に対する学術的な理由は定かではないが、高速成膜により金属クロム層内に空孔・空孔クラスターなどの原子レベルでの不完全さが生じ、窒素のクロム層中の拡散速度が速くなり、下地のサファイア基板表面のAlN中間層の形成が効率的に行われ、ひいてはクロム窒化物の固相エピタキシャル成長時にAlN中間層の情報を引き継いで配向性の良い三角錐形状のクロム窒化物微結晶が形成されるものと考えられる。なお、中間層の形成については、特開2008−110912号公報の図7に示されている。

【0040】

ただし、後述のようにクロム層の厚さは50〜300Å(5〜30nm)の範囲が適正値であり、好ましくは50〜180Åの範囲であるので、仮に10Å/秒を超える平均成膜速度で成膜するならば、成膜プロセス時間は5から18秒未満となり、基板保持ホルダーもしくはトレー130の回転数の制約もあり、それ以上の速度では、成膜バッチ内での膜厚の均一性確保が困難になるため、平均成膜速度は8Å/秒以下、さらにはスパッタリング粒子飛程領域140における成膜速度は65Å/秒以下が好ましい。

【0041】

すなわち、MOCVD装置内でクロム層を窒化処理して、引き続きMOCVD装置内でIII族窒化物半導体層を成長する場合には、クロム層の成膜工程では、平均成膜速度が1Å/秒以上10Å/秒以下の範囲が好ましく、平均成膜速度が1.8Å/秒以上8Å/秒以下の範囲がより好ましく、平均成膜速度が4Å/秒以上8Å/秒以下の範囲がさらに好ましい。スパッタリング粒子飛程領域140における成膜速度は7Å/秒以上65Å/秒以下の範囲とする。

【0042】

従来、クロム層の窒化処理はHVPE装置内で行われていた。これは、HVPE装置内での窒化処理がホットウォール型であり、III族原料であるGaClなどのIII族塩化物ガスと混合する前にアンモニアガスが加熱されるのに対し、MOCVD装置では、気相反応を抑制するために、基板部分のみを加熱する構造がとられるため、アンモニアガスの分解効率が悪く、主に窒化に寄与する原子状窒素の供給がHVPE法よりも少なくなってしまうためと考えられる。ちなみに、熱平衡状態でのアンモニアガスの分解率は800℃で約1%、900℃で約3%程度とされている。しかしながら、窒化物半導体素子形成には、薄膜成長が不可欠であり、HVPE炉では、窒化物半導体層の薄膜形成が困難であり、HVPE炉でCrN層を形成した後に、MOCVD炉に移す必要があるが、この際にCrN層表面の酸化等により、CrN層上に良好な結晶性を持つエピタキシャル成長が困難であった。

【0043】

一般に、アンモニアの分解反応は、

2NH3 ⇔ N2 + 3H2 ・・・(式1)

の式で表記されるが、アンモニアが解離した際には、一旦原子状窒素と原子状水素が形成され、原子状窒素が金属クロム層の窒化に支配的な影響を与えるものと考えられる。

【0044】

その裏づけとして、サファイア基板上に金属クロム層を成膜したのち、アンモニアガスの供給を行わずに、キャリアガスとして水素ならびに窒素の混合ガス、もしくは窒素ガスのみで1080℃、10分の加熱処理を行った場合には、図8(a)および図8(b)に示すように金属膜が凝集し、数μmサイズの島状の不連続膜となるとともに、窒化が殆ど進行せずクロム窒化物微結晶は形成されないことからも推定される。なお、図8(a)は水素並びに窒素の混合ガス、図8(b)は窒素ガスの場合である。ただし、水素ガスの有無で若干形態が異なることがわかる。

【0045】

そこで、アンモニアガス以外のキャリアガスである窒素と水素ガスの混合比率を変えた場合のクロム層の窒化状態の違いを調べた。サファイア基板10上の金属クロム層の厚さは120Åであり、スパッタリング成膜時の平均成膜速度は1.8Å/秒、スパッタリング粒子飛程領域140における成膜速度は18.1Å/秒とした。アンモニアガスの含有比率は25体積%、流量は6SLMとし、窒素と水素の混合キャリアガス中の窒素ガスの比率を0、20、44、73、100体積%とし、圧力26.664KPaで基板温度1080℃で10分間の窒化処理を行ない、図3(c)のクロム窒化物層30を形成した。なお、水素ならびに窒素混合ガス雰囲気中で昇温速度は30℃/分とし、600℃となった時点からアンモニアガスの供給を開始した。冷却過程においては600℃となった時点でアンモニアガスならびに水素ガスの供給を停止し、窒素ガス雰囲気中で冷却した。

【0046】

窒化処理した試料(2インチ口径のサファイア基板をそれぞれの条件で2〜3枚作製)の各基板の中心、中心から四方20mm位置4点、計5点の表面をSEM(走査型電子顕微鏡)で観察し、クロム窒化物微結晶の形状観察を行なった。なお、略三角錐形状の微結晶が占める面積比率の算出方法は、先に述べたとおりである。図9(a)にキャリアガス中の窒素の含有比率と略三角錐形状の微結晶が占める面積比率の関係を示す。ここでは、各条件の試料観察点の最大値と最小値の範囲を示している。特に窒素ガスの比率が低いほうで試料面内のクロム窒化物の形態のばらつきが大きく全てを例示できないが、代表的な例を図9(b)〜(f)に示す。なお、図には、それぞれ前述の混合キャリアガス中の窒素ガスの比率が記載されている。

【0047】

キャリアガス中の窒素の含有比率が50体積%以下の場合、試料面内位置での略三角錐形状のクロム窒化物微結晶の形成面積比率のばらつきも大きいが、キャリアガス中の窒素の比率が60体積%以上では試料面内でのばらつきも大幅に低減して、略三角錐形状のクロム窒化物微結晶が均一比較的面内に形成され、面積比率が少なくとも70%以上となることが分かる。さらに、70体積%以上では略三角錐形状のクロム窒化物微結晶が面内全体に亘って、面積比率が90%以上で形成されることが分かる。

【0048】

したがって、MOCVD成長炉内で金属クロム層の窒化工程における、アンモニアガスを含むガス雰囲気のアンモニア以外のガス成分として、窒素および水素をキャリアガスとして用い、窒素の含有比率が60〜100体積%の範囲とすること、ならびに先に示した金属クロム層10を成膜する際の成膜速度を所定値以上とすることで、窒化後のクロム窒化物層面における窒化クロム微結晶のうち、略三角錐形状の窒化クロム微結晶の占める面積比率を70%以上とすることができる。

【0049】

学術的な理由は定かではないが、圧力が一定の場合、アンモニアガスと窒素ガスならびに水素ガスの混合ガス中の水素の比率を下げると、式1の反応が右、すなわちアンモニアの分解が促進されることによるものと考えられる。HVPE炉内での窒化処理においては、キャリアガスは水素であるものの、略三角錐形状のクロム窒化物微結晶を均一に形成できるのは、金属クロム層にアンモニアガスが到達するまでの間に加熱され、アンモニアの分解反応で生じる原子状窒素の濃度を高くすることができるのに対し、MOCVD炉においては基板部分を局所的に加熱する構造がとられており、アンモニアの分解効率が低いため、本発明のような窒素ガス添加が有効になる。

【0050】

次に、窒化状態に与える炉内の圧力依存性を調べた。2インチ口径のサファイア基板10上に120Åの厚みの金属クロム層をスパッタリング法にて成膜した。スパッタリング成膜時の平均成膜速度は1.8Å/秒、スパッタリング粒子飛程領域140における成膜速度は11.9Å/秒とした。アンモニアガスの含有比率は25体積%、流量は6SLMとし、キャリアガスとしては全窒素ガスとし基板温度1080℃で10分間の窒化処理を行ない、図3(c)のクロム窒化物層30を形成した。炉内の圧力は排気側のコンダクタンスを調整し、6.666KPa、26.664KPa、66.66Kpa、73.326KPa、99.99KPaの条件で、昇温・窒化・降温中も同一圧力とした。なお、窒素ガス雰囲気中で昇温速度は30℃/分とし、600℃となった時点からアンモニアガスの供給を開始した。冷却過程においては600℃となった時点でアンモニアガスの供給を停止し、窒素ガス雰囲気中で冷却した。

【0051】

得られた試料表面のクロム窒化物層の形態をSEMによって観察した結果を図10に示す。炉内圧力99.99kPaの場合、略三角錐形状の微結晶は部分的にしか形成されず繋がった状態であるが、73.326kPaまで圧力を下げると、略三角錐形状の微結晶が出現し始めるがまだ形が崩れている。炉内圧力が66.66kPa以下では略三角錐形状の微結晶が均一に形成される状況になる。したがって、炉内の圧力の適正な範囲として66.66kPa以下である。実験の圧力範囲以下でも均一な略三角錐形状の微結晶の形成は可能と考えられるが、その後引き続き成長するIII族窒化物字半導体層の成長圧力条件への変更幅が増加するなどの問題から、確認されている6.666kPaを下限値とする。

【0052】

次に、窒化状態に与える窒化処理温度および処理時間依存性を調べた。2インチ口径のサファイア基板10上に120Åの厚みの金属クロム層をスパッタリング法にて成膜した。スパッタリング成膜時の平均成膜速度は1.8Å/秒、スパッタリング粒子飛程領域140における成膜速度は11.9Å/秒とした。アンモニアガスの含有比率は25体積%、流量は6SLMとし、キャリアガスとしては全窒素ガスとし、基板温度を900℃〜1080℃の範囲、処理時間を10分から40分の範囲とし、炉内圧力は26.66KPaとした。なお、窒素混合ガス雰囲気中で昇温速度は30℃/分で昇温し、600℃となった時点からアンモニアガスの供給を開始し、前記処理温度にて所定の処理時間窒化処理を施し、30℃/分の冷却速度で降温した。冷却過程においては600℃となった時点でアンモニアガスの供給を停止し、窒素ガス雰囲気中で冷却した。

【0053】

図11は、窒化処理温度および処理時間を変えた場合のクロム窒化物層の形態をSEMにて観察した結果を示すものである。窒化処理温度が900℃の場合、10分、40分の処理時間でも略三角錐状の微結晶は形成されず唐草模様的な形態であることが分かる。窒化処理温度が1000℃の場合、10分の窒化処理では唐草模様的な形態から一部略三角錐形状の微結晶が形成され始め、40分の処理時間では繋がりはもつものの略三角錐の微結晶が形成されているのが分かる。1080℃の窒化処理温度では、全面に渡り略三角錐形状の微結晶が形成されているのが分かる。この場合、処理時間を長くすると表面でのクロム窒化物の再配列が生じ、微結晶の肥大化と個々の微結晶間が離散的となる事が分かる。ただしSEM観察時にさらに高倍率とすると、離散的に見える箇所にもサイズは小さい物の略三角錐形状の微結晶が存在する事は多い。これらの結果より、窒化処理時間を変更する事によって、クロム窒化物層の形態制御が可能であるが、略三角錐形状の微結晶形成には1000℃以上の窒化処理温度が好ましい。

【0054】

以上は、金属クロム層20の形成条件ならびにMOCVD炉内でのクロム窒化物層30の形成条件に関する好適条件を示したが、引き続き実施するIII族窒化物半導体層の成長は、金属クロム層を1080℃で窒化処理を施した後、例えばGaNの成膜の場合基板温度を900℃まで降温し、アンモニアガス流量、水素ガス流量、窒素ガス流量、圧力条件を整えた後に、TMG(トリメチルガリウム)を炉内に導入し、図3(d)の参照符号40に示すGaNのバッファ層を形成する。一旦TMGの供給を停止し、前記の各ガス流量ならびに圧力条件を変更し1050℃まで昇温し、再度TMGを炉内に導入してGaN層50を成長する。所定厚みに成長した時点でTMGの供給ならびに雰囲気ガス条件等を調整し冷却を行い、III族窒化物半導体基板を得る。なお、降温途中の600℃までアンモニアガスの供給を継続する。

【0055】

なお、本例ではGaNの場合を示したが、図3(d)の参照符号40および50の各層は、AlN、AlGaN等であっても良い。また、参照符号50の層は半導体素子構造を有する多層構造のものであってもよい。

【0056】

図12に示すように、図12(a)のIII族窒化物半導体素子製造用基板90(図3(d)に相当)は図12(c)に示す工程でクロム窒化物層30を選択エッチング液、例えば硝酸2セリウムアンモニウムと過塩素酸もしくは硝酸との混合溶液によって選択的に溶解し、成長用下地基板10とIII族窒化物半導体層(40および50)を分離して、III族窒化物半導体自立基板150aを得ることができる。

【0057】

また、III族窒化物半導体素子製造用基板上にさらにIII族窒化物半導体層60を成長し、図12(b)に示すようなIII族窒化物半導体素子製造用基板90aを得ることができる。この場合、III族窒化物半導体層60は、III族窒化物半導体層50を成長したMOCVD装置内で引き続き成長する、或いは一度MOCVD装置外に取り出し、別の成長装置で成長を行っても良い。このエピタキシャル基板を用いて、図12(d)に示す工程でクロム窒化物層30を選択エッチング液、例えば硝酸2セリウムアンモニウムと過塩素酸もしくは硝酸との混合溶液によって選択的に溶解し、成長用下地基板10とIII族窒化物半導体層40、50および60を分離して、III族窒化物半導体自立基板150bを得ることができる。

【0058】

さらに、図12(a)のIII族窒化物半導体素子製造用基板のIII族窒化物半導体層50もしくは図12(b)のIII族窒化物半導体層60が半導体デバイス構造を有する多層構造であって、前記に示したようなクロム窒化物層30を選択的に溶解することで成長用下地基板10を除去し、図12(e)に示すような個別に分離されたIII族窒化物半導体素子160を得ることが出来る。

【0059】

なお、半導体素子を形成する手順として、III族窒化物半導体素子製造用基板から成長用下地基板を先に除去してからデバイス作製を行ってもよいし、III族窒化物半導体素子製造用基板の成長表面側の加工、例えば電極70等の形成や、素子分離加工などを行った後にクロム窒化物層30を溶解することで成長用下地基板10を分離し、分離面に電極80等の形成を行ってもよい。

【0060】

以上は、クロム窒化物層上にIII族窒化物半導体層を成長したIII族窒化物半導体素子製造用基板およびIII族窒化物半導体自立基板の製造方法ならびにIII族窒化物半導体素子の実施形態について述べたが、次に金属クロムの成膜条件とその上に成長したIII族窒化物半導体層の結晶性との関係について示す。

【0061】

上述したように、サファイア基板(0001)基板10に金属クロム層20を120Åの厚さでRFスパッタリング法で成膜した。その際の、平均成膜速度ならびにスパッタリング粒子飛程領域140における成膜速度を、それぞれ0.25から10Å/秒ならびに1.65から65.9Å/秒の範囲とした試料を準備した。

【0062】

次いで、MOCVD装置に当該試料をセットし、前述の手順にて基板温度1080℃で10分間金属クロム層20を窒化処理した。この時のアンモニアガスの含有比率は25体積%、流量は6SLMであり、アンモニアガス以外のガスとして水素は含有比率が20体積%ならびに窒素は含有比率が55体積%(キャリアガスに占める窒素の比率は73.3体積%)とし、全圧力は26.664KPaとした。

【0063】

窒化処理後、基板温度を900℃に降温し、数分間系の温度安定を待ったのち、TMGの供給を開始してGaNバッファ層を約2.5μm成長させた。この時の全圧力は86.658kPa、V族(アンモニア)とIII族(Ga)の原料ガス組成比(通称V/III比)は約1000とした。一旦TMGの供給を停止し、数分間で基板温度を1050℃まで昇温した。

【0064】

系の温度の安定を数分間待ち、TMGを再度供給開始しGaN層をさらに約3μm成長(都合、GaNのトータル膜厚は約5.5μm)させた後、TMGの供給を停止して冷却を開始した。基板温度が600℃まで下がった時点でアンモニアガスの供給を停止して室温近傍まで冷却ののち、半導体基板を得た。

【0065】

得られた試料につき、(0002)回折面、(10-12)回折面でのX線回折ロッキングカーブの半値幅(FWHM)を測定し、結晶性の評価を行った。その結果、図13(a)に示すように、スパッタリング粒子飛程領域における金属クロム層の成膜速度が遅いほど、(0002)回折ならびに(10-12)回折とも、半値幅が大きくなりGaN成長層の結晶性が低下してしまうことが分かった。

【0066】

図13(b)は金属クロム層の平均成膜速度とそれぞれの半値幅の関係を示したものであり、同様に平均成膜速度が遅くなるとX線回折の半値幅が大きくなり、結晶性が低下してしまうことが分かる。

【0067】

製品の種類や要求特性により、要求される結晶性は異なるが、半値幅は600arcsec以下、より好ましくは400arcsec以下で、より狭い方が好ましい。したがって、金属クロム層成膜時のスパッタリング粒子飛程領域における金属クロム層の成膜速度は7Å/秒以上、より好ましくは11Å/秒以上、さらに好ましくは25Å/秒以上であることが適正である。さらに平均成膜速度は1Å/秒以上、より好ましくは1.8Å/秒以上、さらに好ましくは4Å/秒以上であることが適正である。これは前述の図6(a)ならびに図6(b)に示した、クロム窒化物の略三角錐形状の微結晶が占める面積比率が70%以上、より好ましくは90%以上、さらに好ましくは95%以上となる条件と符合している。

【0068】

(0002)回折の半値幅は成膜したGaN(0001)面に垂直なc軸の揺らぎに関しての指標であり、この値が小さいほど面内での方位ばらつきが少ないことを示す。クロム窒化物層が四角形に近い鱗片状や不定形ではなく、略三角錐形状のものが主体となり、三角錐の底面の重心と頂点を結ぶ方位が揃うことでその上に成長したGaNのc軸の揺らぎが低減されたものと考えられる。

【0069】

一方、(10-12)回折の半値幅は、c面内の結晶方位の回転ゆらぎに関する指標であるが、クロム窒化物層が四角形に近い鱗片状や不定形ではなく、三角錐形状のものが主体となり、かつ三角錐の底辺がサファイア基板のc面内のm軸(<10-10>方向群)に平行な方向に揃うことで、その上に成長したGaNのc面内の方位の回転ゆらぎが低減されたものと考えられる。

【0070】

なお、下地基板であるサファイア(0001)面上の三角錐状のクロム窒化物微結晶、成長したGaN(0001)などのIII族窒化物半導体層のエピタキシャル関係は、図14(a)に示すように、

(0001)サファイア //(111)CrN //(0001)III族窒化物半導体層

ならびに、

〔1-100〕サファイア //〔10-1〕CrN //〔11-20〕III族窒化物半導体層

となる。

【0071】

また、下地基板がAlN、SiC、GaN単結晶の(0001)面、或いは各種成長用基板上にAlN、GaN、SiCなどの六方晶の(0001)層を形成したテンプレート基板の場合には、エピタキシャル関係は図14(b)に示すように、

(0001)六方晶 //(111)CrN //(0001)III族窒化物半導体層

ならびに、

〔11-20〕六方晶 //〔10-1〕CrN //〔11-20〕III族窒化物半導体層

となる。

【0072】

したがって、三角錐状のクロム窒化物微結晶の底辺に沿う方向が<10-1>方向群であり、その上に成長するIII族窒化物半導体結晶層の<11-20>方向群の方位は、下地の基板種によらず、常に平行となることが特徴となる。

【0073】

次に、金属クロム層10の厚さと、得られたIII族窒化物半導体層の結晶性の関係について説明する。

【0074】

まず、サファイア(0001)基板10上にスパッタリング法によって、金属クロム層20を0Å(クロム層無し)から500Åの範囲で成膜した試料を準備した。その際の平均成膜速度は4.5Å/秒、スパッタリング粒子飛程領域における成膜速度は29.7Å/秒であり、図4(b)に示した基板トレー130の回転数は20rpmとした。

【0075】

これらの試料をMOCVD装置にセットし、前述の手順と同様に金属クロム層20に対して1080℃、10分間の窒化処理を施した。この時の、アンモニアガスの含有比率は25体積%であり、流量は6SLMとした。アンモニアガス以外のキャリアガスとしては全窒素ガスを用い、全圧力は26.664kPaとした。

【0076】

次いで、炉内圧力の変更ののち、基板温度を900℃まで降温し、数分間系の温度安定を待ったのち、TMGの供給を開始してGaNバッファ層を約2.5μm成長させた。この時の全圧力は86.658kPa、V族(アンモニア中のN)とIII族(Ga)の原料ガス組成比(通称V/III比)は約1000とした。ここで一旦TMGの供給を停止し、数分間で基板温度を1050℃まで昇温した。

【0077】

系の温度の安定を数分間待ち、TMGを再度供給開始しGaN層をさらに約3μm成長(都合、GaNのトータル膜厚は約5.5μm)させた後、TMGの供給を停止して冷却を開始した。基板温度が600℃まで下がった時点でアンモニアガスの供給を停止して室温近傍まで冷却ののち、III族窒化物半導体基板を得た。

【0078】

得られた試料につき、(0002)回折面、(10-12)回折面でX線回折ロッキングカーブ(XRD)の半値幅(FWHM)を測定し結晶性の評価を行った。その結果を図15に示すが、クロム層の厚みが50Å以上300Å以下の範囲において、両回折面でのXRD半値幅共に600arcsec以下となりGaN層の結晶性の面で好ましく、さらに、60Å以上180Å以下であることがより好ましい範囲である。なお、金属クロム層の膜厚が0Åの場合、900℃のGaNバッファ成長時に、サファイア基板上にGaNバッファ層が成長しなかった。これは成長初期核が無いことによるものと推定される。

【0079】

MOCVD炉内での金属クロム層の窒化と、引き続きIII族窒化物半導体のGaN層を成長する場合には、金属クロム層の厚みの適正範囲がHVPE法の場合(特許文献3)よりも薄い方向にシフトするのは、両製法間での窒化状態の差異やGaNの成膜速度の差異、成長面でのIII族原子の表面マイグレーションによる横方向成長の差異などを反映したものと考えられるが、詳細は不明である。

【0080】

また、得られた試料につき、80℃に加熱した硝酸2セリウムアンモニウムと過塩素酸との混合溶液によってクロム窒化物層の選択エッチング評価を行ったところ、金属クロム層の厚みが40Å以下の場合にはエッチングが進行せず、ケミカルリフトオフ(CLO)によるGaN層とサファイア基板の分離ができなかった。一方、金属クロム層の厚さが50Å以上の場合には、クロム窒化物層の選択エッチングによるGaN層の分離が可能であった。

【0081】

前者の厚みの場合、下地のサファイア基板表面の露出率が大きくなり、クロム窒化物層を成長初期核とするGaN層が横方向成長する際に、サファイア基板表面と直接GaN層が接触してしまうためと考えられる。ケミカルリフトオフの面でも、MOCVD法における金属クロム層の厚さの下限値は50Å以上である。

【0082】

以上のように、MOCVD法におけるケミカルリフトオフが可能で、かつIII族窒化物半導体層の結晶性を良好とするための、金属クロム層の成膜速度条件・窒化処理時のガス種条件・三角錐形状のクロム窒化物微結晶の方位とIII族窒化物半導体結晶の方位関係の特徴・金属クロム層の厚さ条件につき説明したが、代表的な実施形態の例を示したものであって、本発明はこの実施形態に限定されるものではない。

【実施例】

【0083】

(実施例1)

前記に記載した手順で、2インチ口径のサファイア(0001)基板上にRFスパッタリング法により平均成膜速度4.5Å/秒(スパッタリング粒子飛程領域における成膜速度は29.7Å/秒)で、120Å厚みの金属クロム層を成膜したのち、MOCVD炉内で基板温度1080℃、10分間の窒化処理を行った。その際の、アンモニアガスの含有比率は25体積%で流量は6SLM、アンモニアガス以外のキャリアガスとして水素は含有比率が20体積%ならびに窒素は含有比率が55体積%(キャリアガス中の窒素ガスの比率は73.3体積%)とし、全圧力は26.664kPaとした。その後基板温度を900℃まで降温し、GaNバッファ層を約2.5μm成長した後、1050℃まで昇温してGaN層を約3μm成長した。なお、成長中の炉内の全圧力は86.658kPa、V族(アンモニア中のN)とIII族(Ga)の原料ガス組成比(通称V/III比)は約1000とした。成長終了後室温近傍まで冷却し、GaNエピタキシャル層を有するIII族窒化物半導体基板を得た。GaN層の(0002)回折および(10-12)回折のX線ロッキングカーブ(XRD)の半値幅によって結晶性を評価した結果、各々290arcsec、330arcsecであり結晶性は良好であった。(図12(a)までの工程に相当)

【0084】

次いで、当該基板試料をHVPE炉にセットし、水素雰囲気中で約30℃/分の昇温速度で昇温し、600℃となった時点で、アンモニアガスの供給を開始した。1040℃で約5分間系の温度の安定を待ち、850℃に加熱したGaソースに塩酸(HCl)ガスの供給を開始してGaClを発生させ、当該基板の手前でアンモニアガスと混合して原料ガスを基板面に供給し、GaNの厚膜成長を開始した。なお、アンモニアガスの流量は1SLM、塩酸(HCl)ガスの流量は40SCCM(Standard cm3/min: 大気圧1.013Pa、0℃に換算した流量)、水素キャリアガスの流量は3.3SLMでV/III比は25で、全圧は101.3kPaの常圧であった。5時間の成長により、約350μm厚みのGaN厚膜エピタキシャル基板を得た。(図12(b)までの工程に相当)

【0085】

当該試料を、80℃に加熱した硝酸2セリウムアンモニウムと過塩素酸との混合溶液中でクロム窒化物層の選択エッチングを行うことにより、サファイア基板と分離させ40mmφの自立基板を得ることができた。得られた自立基板のXRDの半値幅は(0002)回折、(10-12)回折でそれぞれ85arcsec、103arcsecと非常に良好であった。(図12(d)までの工程に相当)

【0086】

さらに、自立基板上にデバイス構造のエピタキシャル層を成長することで、レーザーダイオードなどの光デバイスや、ショットキーバリアダイオードなどの電子デバイスを作製することが可能である。以上のように、本発明によって、良好な特性を持つIII族窒化物半導体の自立基板が容易に得られる。

【0087】

(実施例2)

2インチ口径のサファイア(0001)基板上にRFスパッタリング法により平均成膜速度4.5Å/秒で、120Å厚みの金属クロム層を成膜した。当該試料をMOCVD炉内で基板温度1080℃、10分間の窒化処理を行った。その後基板温度を900℃まで降温し、GaNバッファ層を約2.5μm成長した後、1050℃まで昇温してGaN層を約4μm成長した。GaNバッファ層上のGaN層にはSi(シリコン)をn型ドーパントして添加し、キャリア濃度を2×1018cm-3とした。

【0088】

次に発光層であるIn0.1Ga0.9N/GaNのMQW(多重量子井戸)を、基板温度を750℃から850℃の範囲で昇降温させながら形成した。次いで、Mgドープp型AlGaN電子ブロック層を20nm、Mgドープp型GaNクラッド層を0.2μm成長し、次いでキャリア濃度が5×1017cm-3のp+型GaNコンタクト層を約100Å成膜してLED構造のIII族窒化物半導体エピタキシャル基板を得た。

【0089】

得られたエピタキシャル基板のエピタキシャル層側からサファイア基板までドライエッチングして1mm角の素子分離溝加工を行った。本溝は素子間の分離とともに、化学エッチング液供給のためのチャンネルとなる。次いで、p+GaN層にAg系の反射層兼オーミック電極を形成し、裏面にオーミック電極が形成済みのp+型Si基板に、300℃でAu-Au加圧熱圧着法で接合した。

【0090】

次いで、80℃に加熱した硝酸2セリウムアンモニウムと硝酸との混合溶液中でクロム窒化物層の選択エッチングを行い、サファイア基板を分離し、LED構造層をSi支持基板側に転写させた。GaNバッファ層をドライエッチングで除去し、n-GaN面にTi/Al/Ni/Auのオーミック・パッド電極を形成したのち、Si支持基板をダイサーで切断して、縦型構造のLED素子を作製した。(本実施例は、図12(a)、図12(b)を経て図12(e)に至る工程に相当する。)

【0091】

得られた青色LED素子のベアチップ状態の特性は、順方向電流(If)が350mAの際、順方向電圧(Vf)が3.3V、ピーク発光波長(λp)が455nm、出力(Po)は320mWであり、非常に良好な結果であった。

【0092】

以上のように、本発明によって窒化処理からLED構造のエピタキシャルまでMOCVD炉内で連続して行うことができ、良好な特性を持つ、III族窒化物半導体エピタキシャル基板、およびそれを加工したIII族窒化物半導体素子が容易に得られる。

【0093】

(実施例3)

2インチ口径のサファイア(0001)基板上に直接AlNエピタキシャル層を形成した、AlN(0001)テンプレート基板を準備した。AlN層の厚みは約1μmで、XRDの半値幅は(0002)回折、(10-12)回折で各々85arcsec、1283arcsecであった。当該試料にRFスパッタリング法で平均成膜速度4.5Å/秒の条件で金属クロム層を90Å成膜した。

【0094】

当該試料をMOCVD炉にセットし、30℃/分の速度で昇温し、1050℃で5分間の窒化処理を行った。窒化処理温度、時間がサファイア基板上の場合と異なるのは、サファイア基板の場合にはクロム層との間にAlN中間層を形成する事になるが、基板表面が初めからAlN単結晶であれば、その形成は不要で低い温度・短時間であっても三角錐形状のクロム窒化物層が形成されるからである。なおアンモニアガス供給は600℃から開始し、含有比率は25体積%で流量は6SLMとした。アンモニアガス以外のキャリアガスとしては窒素ガスを用い、全圧力は26.664kPaとした。

【0095】

次いで、基板温度を900℃まで降温し、系の温度安定、ガス系の切り替え準備などを行い、約3分後にTMGの供給を開始してGaNバッファ層を約2.5μm成膜した。この時の全圧力は650Torr(86.658KPa)、V族(アンモニア中のN)とIII族(Ga)の原料ガス組成比(通称V/III比)は約1000とした。ここで一旦TMGの供給を停止し、数分間で基板温度を1050℃まで昇温した。

【0096】

系の温度の安定を数分間待ち、TMGを再度供給開始しGaN層をさらに約3μm成長(都合、GaNのトータル膜厚は約5.5μm)させた後、TMGの供給を停止して冷却を開始した。基板温度が600℃まで下がった時点でアンモニアガスの供給を停止して室温近傍まで冷却ののち、III族窒化物半導体基板を得た。

【0097】

得られたGaN層の結晶性をXRDの半値幅は(0002)回折、(10-12)回折で評価したところ、それぞれ120arcsec、218arcsecと非常に良好であった。特に、用いたAlN(0001)テンプレートの面内回転方位揺らぎが引き継がれることなく、大幅に改善されたことが分かった。また、試料から断片を切り出し、80℃に加熱した硝酸2セリウムアンモニウムと硝酸との混合溶液中でクロム窒化物層の選択エッチングを行い、AlNテンプレート基板とGaN層の分離を確認した。(図12(a)を経て図12(c)に至る工程に相当する。)

【0098】

前記とほぼ同等のXRD半値幅を有するAlN(0001)テンプレート基板を別途準備し、RFスパッタリング法で平均成膜速度4.5Å/秒の条件で金属クロム層を50Å成膜した。次いで、MOCVD装置内で前記と同様の窒化処理を施した後、GaNの成長は行わずに冷却を行い室温近傍で試料を取り出した。なお、冷却中の600℃以下となった段階でアンモニアガスの供給を停止した。

【0099】

当該試料をX線回折θ-2ωスキャンによって評価した結果、図16(a)に示すように、クロム窒化物がAlN(0001)面に垂直な〔111〕配向となっていることが分かる。さらに、当該試料の表面をSEM観察すると、図16(b)のように三角錐形状の微結晶が形成され、その底辺の方向ずれも非常に少なく、AlNの<11-20>方向群と平行な方向に沿う状態であることが分かる。このような状態が実現されるので、AlN(0001)テンプレートの面内回転方位揺らぎがクロム窒化物層で緩和され、GaN層の面内回転方位揺らぎが大幅に改善され、結晶性の良好なIII族窒化物半導体素子製造用基板が得られる。

【0100】

(比較例1)

サファイア(0001)基板上に、RFスパッタリング法により平均成膜速度0.5Å/秒、スパッタリング粒子飛程領域における成膜速度3.3Å/秒の条件で金属クロム層を120Å成膜した。実施例1と同様、MOCVD炉内で基板温度1080℃、10分間の窒化処理を行った。その後基板温度を900℃まで降温し、GaNバッファ層を約2.5μm成長した後、1050℃まで昇温してGaN層を約3μm成長した。成長終了後室温近傍まで冷却し、GaNエピタキシャル層を有する半導体基板を得た。

【0101】

当該試料のGaN層の結晶性を(0002)回折および(10-12)回折のX線ロッキングカーブ(XRD)の半値幅によって結晶性を評価した結果、夫々764arcsec、1005arcsecと実施例1に比べ、半値幅が大幅に増加してしまった。

【0102】

(比較例2)

サファイア(0001)基板上に、RFスパッタリング法により平均成膜速度4.5Å/秒、スパッタリング粒子飛程領域における成膜速度29.7Å/秒の条件で金属クロム層を25Åならびに500Åの厚みで成膜した。この際、基板トレーの回転数は30rpmとした。実施例1と同様、MOCVD炉内で基板温度1080℃、10分間の窒化処理を行った。その後基板温度を900℃まで降温し、GaNバッファ層を約2.5μm成長したのち、1050℃まで昇温してGaN層を約3μm成長した。成長終了後室温近傍まで冷却し、GaNエピタキシャル層を有する半導体基板を得た。

【0103】

金属クロム層の厚さが25Åの試料のGaN層の結晶性を(0002)回折および(10-12)回折のX線ロッキングカーブ(XRD)の半値幅によって結晶性を評価した結果、夫々538arcsec、633arcsecとなった。また500Åの厚みの試料においては、それぞれ838arcsec、1288arcsecとなり、実施例1と比較して結晶性は悪化した。なお、前者の試料については500Åの金属クロム層厚みの場合に比べれば結晶性は良いが、80℃に加熱した硝酸2セリウムアンモニウムと硝酸との混合溶液中でクロム窒化物層の選択エッチングができず、サファイア基板とGaN層の分離が不能であった。

【0104】

以上、実施の形態および実施例において具体例を示しながら本発明を詳細に説明したが、本発明は上記発明の実施の形態および実施例に限定されるものではなく、本発明の範疇を逸脱しない範囲であらゆる変更や変形が可能である。

【産業上の利用可能性】

【0105】

本発明によれば、成長用下地基板上に成膜されるクロム層の成膜条件、およびこのクロム層をMOCVD成長炉内で窒化するための窒化条件を適切に設定することにより、形成されたクロム窒化物層面における略三角錐形状の窒化クロム微結晶の占める割合を向上させることができ、これによって、クロム窒化物層上に引き続き成長されるIII族窒化物半導体層やIII族窒化物半導体素子構造層の、結晶層の結晶性や均一性を向上させることができるIII族窒化物半導体素子製造用基板およびIII族窒化物半導体自立基板の製造方法を提供することができる。

【符号の説明】

【0106】

10 成長用下地基板

10a 下地基板の上面側の表面

20 金属クロム層

30 クロム窒化物層

40 III族窒化物半導体バッファ層

50 III族窒化物半導体層

60 III族窒化物半導体層

70 電極

80 電極

90 III族窒化物半導体素子製造用基板

90a III族窒化物半導体素子製造用基板

110 成長用下地基板

120 スパッタリングターゲット

130 基板ホルダーもしくは基板トレー

140 スパッタリング粒子飛程領域

150a III族窒化物半導体自立基板

150b III族窒化物半導体自立基板

160 III族窒化物半導体素子

【技術分野】

【0001】

本発明は、III族窒化物半導体素子製造用基板およびIII族窒化物半導体自立基板の製造方法ならびにIII族窒化物成長用基板に関する。

【背景技術】

【0002】

一般に、Al、GaなどとNとの化合物からなるIII族窒化物半導体で構成される例えばIII族窒化物半導体素子は、発光素子または電子デバイス用素子として広く用いられている。このようなIII族窒化物半導体は、現在、例えばサファイアからなる結晶成長基板上に、MOCVD(Metal Organic Chemical Vapor Deposition:有機金属化学気相成長)法により形成されるのが一般的である。

【0003】

しかしながら、III族窒化物半導体と結晶成長基板(一般にはサファイア)とは、格子定数が大きく異なるため、この格子定数の差に起因する転位が生じ、結晶成長基板上に成長させたIII族窒化物半導体層の結晶品質が低下してしまうという問題がある。

【0004】

この問題を解決するため、従来技術としては、例えばサファイア基板上に、低温多結晶または非晶質状態のバッファ層を介してGaN層を成長させる方法が広く用いられている。しかし、サファイア基板は熱伝導率が小さいため放熱性が悪く、また、絶縁性で電流を流すことができないため、窒化物半導体デバイス層の片面にn電極とp電極とを形成させて電流を流す構成を採り、この構成では大電流を流しにくく、高出力の発光ダイオード(LED)の作製には不適である。

【0005】

このため、非特許文献1および特許文献1には、導電性で熱伝導率が大きい別の支持基板に成長層を貼りつけて、GaNのエネルギーギャップよりも大きな量子エネルギーを持つレーザー光をサファイア基板の裏面からGaN層に照射して、GaとNに熱分解させ、サファイア基板とIII族窒化物半導体層とを剥がすレーザーリフトオフ法などの方法が提案されている。しかしながら、これら方式はレーザーリフトオフ装置のコストが高いこと、剥離させるGaN層上に形成されたデバイス層へも熱ダメージが導入され易いなどの課題がある。

【0006】

また、他の従来技術としては、特許文献2〜5に、サファイア基板上に、金属窒化物層を介してGaN層を成長させた技術が開示されている。この方法によれば、GaN層の転位密度を上記バッファ層技術と比較して低減することができ、高品質のGaN層を成長させることが可能である。これは、金属窒化物層であるCrN膜とGaN層との格子定数および熱膨張係数の差が比較的小さいためである。また、このCrN膜は、化学エッチング液で選択的にエッチングすることができ、成長用基板とIII族窒化物半導体デバイス層をケミカルリフトオフ法を用いて分離させるプロセスにおいて有用である。

【0007】

これらの特許文献においては、クロム窒化物層の好適条件として、HVPE(Hydride Vapor Phase Epitaxy:ハイドライド気相成長法)装置内で、成長用(0001)サファイア基板上に成膜された金属クロム層をアンモニアガスを含む雰囲気下で1000℃以上の温度で窒化処理を施し、基板面上に図1(a)に示すような三角錐形状のクロム窒化物微結晶を部分的に形成させる技術が開示されている。クロム窒化物の結晶構造は岩塩型(立方晶系)であり、三角錐の底面は(111)面であり、底辺はサファイア基板(0001)面内の〔10-10〕、〔01-10〕、〔-1100〕方向に平行であり、底面の重心から三角錐の頂点に向けた方位は、図1(b)のX線回折2θ−ωスキャン結果で示されるように〔111〕となる。

【0008】

このように、一般に、クロム層の窒化処理はHVPE装置内で行われる。その理由としては、HVPE装置内での窒化処理がホットウォール型であり、III族原料であるGaClなどのIII族塩化物ガスと混合する前にアンモニアガスが加熱されるため、アンモニアガスの分解効率が良いこと等が挙げられる。しかしながら、窒化物半導体素子形成には薄膜成長が不可欠であるのに、HVPE成長炉では、窒化物半導体層の薄膜形成が困難であり、また、HVPE炉でCrN層を形成した後に、MOCVD炉に移す必要があるが、この際にCrN層表面の酸化等により、CrN層上に良好な結晶性を持つIII族窒化物半導体層のエピタキシャル成長が困難であるという問題があった。

【先行技術文献】

【非特許文献】

【0009】

【非特許文献1】W.S.Wongら、Appl.Phys.Lett.72(1998)599.

【特許文献】

【0010】

【特許文献1】特表2001−501778号公報

【特許文献2】国際公開第2006/126330号公報

【特許文献3】特開2008−91728号公報

【特許文献4】特開2008−91729号公報

【特許文献5】WO2007/023911公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明者らは、これら問題を解決すべく、MOCVD成長炉内においてクロム層に窒化処理を施したところ、特許文献2〜5に記載された製造条件は一部、必要条件ではあるが十分条件ではないことを見出した。すなわち、図2(a)に示すように、略三角錐形状のクロム窒化物微結晶だけでなく、方位がまちまちで四角形に近い鱗片状や不定形の微結晶も含まれ、さらには図2(b)や図2(c)に示すように、下地基板上での基板面内での形状のばらつきが観測される場合があった。なお、四角形に近い鱗片状の露呈面は岩塩型構造の{100}面群であることは、図2(d)に示すX線回折の結果から示唆される。

【0012】

クロム窒化物層上に結晶性の良いIII族窒化物半導体結晶層を成長するためには、成長用(0001)サファイア基板面に垂直な方向にクロム窒化物層の〔111〕方位が一致すること、ならびにクロム窒化物層の面内回転の方位が揃いサファイア(0001)面内の所定方位となることが好ましいため、上記の鱗片状や不定形で方位がまちまちな微結晶が形成されることは、結晶層の結晶性や均一性を低下させるおそれがある。

【0013】

本発明の目的は、MOCVD成長炉内でクロム層を窒化する場合に、形成されたクロム窒化物層面における略三角錐形状の窒化クロム微結晶の占める面積比率を向上させることによって、その後クロム窒化物層上に成長される結晶層の結晶性や均一性を向上させることができるIII族窒化物半導体素子製造用基板およびIII族窒化物半導体自立基板の製造方法を提供することにある。

【課題を解決するための手段】

【0014】

上記目的を達成するため、本発明の要旨構成は以下の通りである。

(1)成長用下地基板上に、クロム層を形成する成膜工程と、該クロム層を、所定の条件で窒化することによりクロム窒化物層とする窒化工程と、該クロム窒化物層上に、少なくとも1層のIII族窒化物半導体層をエピタキシャル成長させる結晶層成長工程とを具えるIII族窒化物半導体素子製造用基板の製造方法であって、前記クロム層は、スパッタリング法により、スパッタリング粒子飛程領域における成膜速度が7〜65Å/秒の範囲で、厚さが50〜300Åの範囲となるよう成膜され、前記クロム窒化物層は、炉内圧力6.666kPa以上66.66kPa以下の、温度1000℃以上のMOCVD成長炉内において、アンモニアガスを含むガス雰囲気中で形成され、前記ガス雰囲気中のアンモニアガス以外のガス成分は、窒素ガスおよび水素ガスからなるキャリアガスとし、該キャリアガスに占める窒素ガスの含有比率は60〜100体積%の範囲であることを特徴とするIII族窒化物半導体素子製造用基板の製造方法。

【0015】

(2)前記クロム窒化物層表面の窒化クロム微結晶のうち、略三角錐形状を有する窒化クロム微結晶の占める面積比率が、70%以上である上記(1)に記載のIII族窒化物半導体素子製造用基板の製造方法。

【0016】

(3)前記クロム層は、複数の成長用下地基板上に、それぞれ平均成膜速度が1〜10Å/秒の範囲となるよう間欠的に成膜される上記(1)または(2)に記載のIII族窒化物半導体素子製造用基板の製造方法。

【0017】

(4)前記略三角錐形状の窒化クロム微結晶の底辺の方位が、前記III族窒化物半導体層の<11-20>方向(a軸方向)群に平行である上記(1)、(2)または(3)に記載のIII族窒化物半導体素子製造用基板の製造方法。

【0018】

(5)前記成長用下地基板は、六方晶系または擬似六方晶系の結晶構造を有し、表面が(0001)面である上記(1)〜(4)のいずれか一に記載のIII族窒化物半導体素子製造用基板の製造方法。

【0019】

(6)成長用下地基板上に、クロム層を形成する成膜工程と、該クロム層を、所定の条件で窒化することによりクロム窒化物層とする窒化工程と、該クロム窒化物層上に、少なくとも1層のIII族窒化物半導体層をエピタキシャル成長させる結晶層成長工程と、前記クロム窒化物層をケミカルエッチングで除去することにより、前記成長用下地基板と前記III族窒化物半導体とを分離させる分離工程とを具えるIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法であって、前記クロム層は、スパッタリング法により、スパッタリング粒子飛程領域における成膜速度が7〜65Å/秒の範囲で、厚さが50〜300Åの範囲となるよう成膜され、前記クロム窒化物層は、炉内圧力6.666kPa以上66.66kPa以下の、温度1000℃以上のMOCVD成長炉内において、アンモニアガスを含むガス雰囲気中で形成され、前記ガス雰囲気中のアンモニアガス以外のガス成分は、窒素ガスおよび水素ガスからなるキャリアガスとし、該キャリアガスに占める窒素ガスの含有比率は60〜100体積%の範囲であることを特徴とするIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【0020】

(7)前記クロム窒化物層表面の窒化クロム微結晶のうち、略三角錐形状を有する窒化クロム微結晶の占める面積比率が、70%以上であることを特徴とする、上記(6)に記載のIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【0021】

(8)前記クロム層は、複数の成長用下地基板上に、それぞれ平均成膜速度が1〜10Å/秒の範囲となるよう間欠的に成膜される上記(6)または(7)に記載のIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【0022】

(9)前記略三角錐形状の窒化クロム微結晶の底辺の方位が、前記III族窒化物半導体層の<11-20>方向(a軸方向)群に平行である上記(6)、(7)または(8)に記載のIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【0023】

(10)前記成長用下地基板は、六方晶系または擬似六方晶系の結晶構造を有し、表面が(0001)面である上記(6)〜(9)のいずれか一に記載のIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【0024】

(11)基板と、該基板上のクロム窒化物層とを有するIII族窒化物成長用基板であって、前記クロム窒化物層表面の窒化クロム微結晶のうち、略三角錐形状を有する窒化クロム微結晶の占める面積比率が、70%以上であることを特徴とするIII族窒化物成長用基板。

【発明の効果】

【0025】

本発明によれば、成長用下地基板上に成膜されるクロム層の成膜条件、およびこのクロム層をMOCVD成長炉内で窒化するための窒化条件を適切に設定することにより、形成されたクロム窒化物層面における略三角錐形状の窒化クロム微結晶の占める割合を向上させることができ、これによって、クロム窒化物層上に引き続き成長されるIII族窒化物半導体層やIII族窒化物半導体素子構造層の結晶層の結晶性や均一性を向上させることができるIII族窒化物半導体素子製造用基板およびIII族窒化物半導体自立基板の製造方法を提供することができる。

【図面の簡単な説明】

【0026】

【図1】図1(a)および図1(b)は、それぞれサファイア(0001)基板上にスパッタ成膜したクロム層をHVPE炉内で窒化処理を施した試料の表面SEM写真およびX線回折2θ−ωスキャンの結果を示す。

【図2】図2(a)〜(c)は、それぞれサファイア(0001)基板上にスパッタ成膜したクロム層を、所定条件でMOCVD炉内で窒化処理した場合の試料の表面SEM写真を示し、図2(d)は、X線回折2θ−ωスキャンの結果を示す。

【図3】図3(a)〜(d)は、本発明に従うIII族窒化物半導体素子製造用基板の製造方法を説明するための模式的断面図である。

【図4】図4(a)および図4(b)は、様々なスパッタリング装置の模式的斜視図であり、図4(c)は、図4(b)に示すスパッタリング装置の模式的断面図である。

【図5】図5(a)および図5(b)は、成膜速度と平均成膜速度との関係を説明するためのグラフである。

【図6】図6(a)および図6(b)は、それぞれクロム層の成膜速度と窒化処理後の略三角錐形状のクロム窒化物微結晶の形成割合およびクロム層の平均成膜速度と窒化処理後の略三角錐形状のクロム窒化物微結晶の形成割合を示すグラフである。

【図7】図7(a)および図7(b)は、窒化処理後の試料の表面SEM写真を示し、図7(c)は、X線回折2θ−ωスキャンの結果を示す。

【図8】図8(a)および図8(b)は、それぞれ、サファイア基板上のクロム層を水素・窒素混合ガス雰囲気、窒素ガス雰囲気中で熱処理した場合のクロム層の表面形態を表すSEM写真を示す。

【図9】図9(a)は、キャリアガス中の窒素の比率と略三角錐形状の微結晶が占める面積比率との関係を示すグラフであり、図9(b)〜(f)は、それぞれ窒化処理後の試料の表面SEM写真を示す。

【図10】図10は、窒化処理時の炉内圧力と窒化処理後のクロム窒化物層の表面状態を表すSEM写真を示す。

【図11】図11は、キャリアガスが全窒素である場合において、窒化処理温度および処理時間を変えた場合のクロム窒化物層の表面状態を表すSEM写真を示す。

【図12】図12(a)〜(e)は、本発明に従うIII族窒化物半導体素子製造用基板、III族窒化物半導体自立基板ならびにIII族窒化物半導体素子の製造方法を説明するための模式的断面図である。

【図13】図13(a)および図13(b)は、クロム層の成膜速度および平均成膜速度とMOCVD法で成長したGaN層のX線ロッキングカーブの半値幅との関係を示すグラフである。

【図14】図14(a)および図14(b)は、下地基板種の違いによるクロム窒化物層、III族窒化物半導体層の結晶方位(エピタキシャル)関係を示す図面である。

【図15】図15は、クロム層の厚さとMOCVD法で成長したGaN層のX線ロッキングカーブの半値幅との関係を示すグラフである。

【図16】図16(a)および図16(b)は、ぞれぞれ、X線回折2θ−ωスキャンの結果および窒化処理後の試料の表面SEM写真である。

【発明を実施するための形態】

【0027】

本発明に従うIII族窒化物半導体素子製造用基板およびIII族窒化物半導体自立基板の製造方法の実施形態について図面を参照しながら説明する。ここで、本発明におけるIII族窒化物半導体素子製造用基板とは、成長用下地基板上に成膜したクロム窒化物層上に、少なくとも1層のIII族窒化物半導体層を成長させたものをいい、III族窒化物半導体自立基板とは、成長用下地基板上に成膜下クロム窒化物層上に、数百μm以上の厚さのIII族窒化物半導体層を成長させた後、成長用下地基板を分離して得られたものをいう。また、III族窒化物半導体素子とは、上記III族窒化物半導体素子製造用基板に対して、電極蒸着などのデバイスプロセスを施して素子分離したものをいい、或いは、III族窒化物半導体自立基板上にIII族窒化物半導体素子構造層を形成し、電極蒸着などのデバイスプロセスを施して素子分離したものをいう。また、III族窒化物半導体としては、例えばGaN系、InGaN系、AlInGaN系、AlGaN系等が挙げられるが、これらに限定されるものではない。さらに、本明細書において、「層」は、連続した層でもよいし、不連続な層でもよいものとする。「層」は、厚さをもって形成されている状態を表す。

【0028】

図3(a)〜(d)は、本発明に従うIII族窒化物半導体素子製造用基板の製造方法を説明するための模式的断面図である。図3(a)に示す工程では、成長用下地基板10を準備する。一例として、成長用下地基板10はサファイア単結晶で、成長用下地基板の上面側の表面10aは(0001)面となっている。サファイアの単結晶は菱面体晶の結晶構造であり、擬似六方晶系である。

【0029】

成長用下地基板10としては、擬似六方晶系や六方晶系および立方晶系のいずれかの結晶構造を有する材料であれば、サファイア以外の材料であってもよい。例えば、AlN単結晶や各種成長用基板上にAlNエピタキシャル層を形成したテンプレート基板であってもよい。

【0030】

図3(b)に示す工程では、成長用下地基板10の表面10aに所定の速度でクロム層20を形成する。このクロム層20は、スパッタリング法によって成膜され、スパッタリング粒子飛程領域における成膜速度は7〜65Å/秒の範囲である。また、スパッタリング時の雰囲気は、圧力0.05〜0.5Paの範囲のArガスであるが、装置構成により圧力範囲は適宜調整すればよい。なお、クロム層20の成膜方法としてはRF(高周波)またはDC(直流)スパッタリング法等が挙げられ、クロム層20の厚さは50〜300Åの範囲となるよう成膜される。

【0031】

スパッタリング装置としては、ターゲット面積と同等もしくはそれよりも面積が小さな対向位置に単〜数枚の基板をセットする場合もあるが、生産性を向上するために多数枚の成長用下地基板上に成膜を行う場合、図4(a)に示すカルーセルタイプや図4(b)に示すような平行平板タイプで、基板保持ホルダーもしくはトレー130を回転して成膜する。その場合、図4(c)に示すように、 ターゲット120近傍のスパッタリング粒子飛程領域140を基板110が周期的に通過するため、図5(a)に示すような成膜速度で間欠的に成膜されることになる。バッチ内の成膜厚みのバラツキを抑えるには、各基板ともに同一回数だけ成膜すること、或いは一回当たりの成膜速度を抑えて同一回数にならない場合でも、成膜量の差異を少なくする必要がある。

【0032】

ここで、基板ホルダーもしくはトレー130の回転数をArpmとした場合(図5(a))から、仮に回転数を2倍の2×Arpmにした場合には、図5(b)のように、単位時間当たりの成膜回数は倍増するものの、領域140に留まる時間が半減するので、回転数を変えても単位時間当たりの成膜厚みは基本的には変わらない。ここでは、成膜プロセス時間で成膜厚みを除したものを、平均成膜速度と称す。

【0033】

本発明の目的は、III族窒化物半導体層の結晶性を向上するために好適なクロム窒化物層を形成することにあり、不定形や四角形に近い鱗片状の微結晶ではなく三角錐形状の微結晶を下地基板全面にわたって均一に形成することにある。以下に、クロム層20の形成条件ならびにMOCVD成長炉内での窒化条件について述べる。

【0034】

図4(b)に示す平行平板タイプのRFスパッタリング装置にサファイア(0001)基板をセットし、高周波電源を調整して平均成膜速度が0.25〜10Å/秒(成膜速度は1.65〜65.9Å/秒)の範囲で、クロム層20を120Å成膜した試料を準備した。なお、トレーの回転数は20rpmとした。

【0035】

次いで、MOCVD装置内に試料をセットし、アンモニアガスの含有比率が25体積%、流量6SLM(Standard Litter Per Minute:0℃、1気圧における流量に換算した流量)、アンモニアガス以外のガスとして水素は含有比率が20体積%並びに窒素は含有比率が55体積%(キャリアガスに占める窒素ガスの割合は約73.3体積%)とし、圧力26.664kPaで基板温度1080℃で10分間の窒化処理を行ない、クロム層20を、図3(c)のクロム窒化物層30とした。ここで、アンモニアガスの含有比率は5体積%以上95体積%以下の範囲である。含有比率が5体積%未満の場合、窒化の効率が低下してしまい、窒化処理時間が長くなってしまうからである。また95体積%を超えると装置保護上アンモニアガスの流入を防止するためのパージガスを十分流せなくなってしまうからである。なお、水素ならびに窒素混合ガス雰囲気中で昇温速度は30℃/分で昇温し、600℃となった時点からアンモニアガスの供給を開始した。冷却過程においては600℃となった時点でアンモニアガスならびに水素ガスの供給を停止し、窒素ガス雰囲気中で冷却した。なお、図3(c)および図3(d)は、クロム窒化物層を断面が略三角形の連続体として誇張して示したものである。

【0036】

窒化処理した試料の表面をSEM(走査型電子顕微鏡)で観察し、クロム窒化物微結晶の形状観察を行い、試料面内での略三角錐形状の微結晶が占める割合と成膜速度および平均成膜速度との関係を調べた。試料面内に形成されたクロム窒化物微結晶のうちの略三角錐形状の微結晶が占める割合は、略三角錐の占める割合が少ない場合にはSEM写真で略三角錐と判断した微結晶に三角形のマークを重ね書きして、その面積比率を画像処理で算出した。また、略三角錐形状の微結晶が大半を占める場合には、略三角錐形状でないと判断された微結晶に対してマークを重ね書きしてその面積比率を画像処理で算出し、100%から差し引いて略三角錐形状の微結晶が占める割合を求めた。なお、略三角錐の判断基準は、SEM写真の高さに起因するコントラストから、頂点および3方向に稜線が観察できるものとした。また、微結晶が単独ではなく複数が連なっていても合体部以外に稜線が観察される場合にはそれも含めた。それゆえ、『略』三角錐形状とここでは表現する。

【0037】

なお、それぞれのクロム成膜速度条件については、2枚の2インチ口径のサファイア基板を用い、それぞれの中心ならびに中心から四方20mmの位置4点、計5点の位置で面内分布の評価を行ない、2枚の合計で10点の評価点を算出した。図6(a)ならびに図6(b)は、それぞれの成膜速度条件に対する、上記10点の位置での略三角錐形状の微結晶が占める面積比率の最大と最小の範囲を示している。スパッタリング時の成膜速度および平均成膜速度が遅い、例えば図6(a)および図6(b)中で(I)で示した成膜速度1.65Å/秒と平均成膜速度0.25Å/秒の場合、図7(a)のSEM写真に示すように窒化処理後に略三角錐形状の微結晶が形成されず、四角形に近い鱗片状や不定形のクロム窒化物微結晶が多数を占めることが分かった。図7(a)のSEM写真の略三角錐形状の微結晶が占める割合は約4%であった。逆に、スパッタリング時の成膜速度および平均成膜速度が速い、例えば図6(a)および図6(b)中で(II)で示した成膜速度30Å/秒と平均成膜速度4.5Å/秒の場合、図7(b)のSEM写真に示すように窒化処理後に略三角錐形状が大部分を占めること分かった。図7(b)のSEM写真のクロム窒化物微結晶のうち略三角錐形状の微結晶が占める割合は約97%であった。なお、図7(b)では大きな略三角錐形状の高さの影響でSEM写真の白黒のコントラストがついているが、黒い部分は必ずしも平坦ではなく、さらに高倍率にてより小さい略三角錐形状の微結晶が観察される場合が多い。ただし、本発明では、図7のSEM写真の倍率にて面積比を評価するものとする。

【0038】

すなわち、図3(b)に示すクロム層20の成膜工程では、スパッタリング粒子飛程領域140における成膜速度は7Å/秒以上、さらには平均成膜速度を1Å/秒以上とすることにより四角形に近い鱗片状や不定形のクロム窒化物微結晶が激減し、図7(b)のSEM写真にも示すように略三角錐形状の微結晶が占める面積比率を70%以上、90%以上、さらには95%以上にできることが分かった。またSEM写真である図7(b)の試料のX線回折2θ-ωスキャンの結果は、図7(c)に示すように、クロム窒化物が下地基板面に垂直な〔111〕方向に配向しており、前述の図2(d)のようなCrN{100}方位が存在する状態は解消された。緻密な膜質を得ようとした場合、一般に成膜速度は遅いほうが良いとされているが、本発明の目的に合った良好な窒化処理がなされる点では成膜速度が速いほうが良いことが見出された。

【0039】

このような窒化処理後のクロム窒化物層の微結晶の形態変化に対する学術的な理由は定かではないが、高速成膜により金属クロム層内に空孔・空孔クラスターなどの原子レベルでの不完全さが生じ、窒素のクロム層中の拡散速度が速くなり、下地のサファイア基板表面のAlN中間層の形成が効率的に行われ、ひいてはクロム窒化物の固相エピタキシャル成長時にAlN中間層の情報を引き継いで配向性の良い三角錐形状のクロム窒化物微結晶が形成されるものと考えられる。なお、中間層の形成については、特開2008−110912号公報の図7に示されている。

【0040】

ただし、後述のようにクロム層の厚さは50〜300Å(5〜30nm)の範囲が適正値であり、好ましくは50〜180Åの範囲であるので、仮に10Å/秒を超える平均成膜速度で成膜するならば、成膜プロセス時間は5から18秒未満となり、基板保持ホルダーもしくはトレー130の回転数の制約もあり、それ以上の速度では、成膜バッチ内での膜厚の均一性確保が困難になるため、平均成膜速度は8Å/秒以下、さらにはスパッタリング粒子飛程領域140における成膜速度は65Å/秒以下が好ましい。

【0041】

すなわち、MOCVD装置内でクロム層を窒化処理して、引き続きMOCVD装置内でIII族窒化物半導体層を成長する場合には、クロム層の成膜工程では、平均成膜速度が1Å/秒以上10Å/秒以下の範囲が好ましく、平均成膜速度が1.8Å/秒以上8Å/秒以下の範囲がより好ましく、平均成膜速度が4Å/秒以上8Å/秒以下の範囲がさらに好ましい。スパッタリング粒子飛程領域140における成膜速度は7Å/秒以上65Å/秒以下の範囲とする。

【0042】

従来、クロム層の窒化処理はHVPE装置内で行われていた。これは、HVPE装置内での窒化処理がホットウォール型であり、III族原料であるGaClなどのIII族塩化物ガスと混合する前にアンモニアガスが加熱されるのに対し、MOCVD装置では、気相反応を抑制するために、基板部分のみを加熱する構造がとられるため、アンモニアガスの分解効率が悪く、主に窒化に寄与する原子状窒素の供給がHVPE法よりも少なくなってしまうためと考えられる。ちなみに、熱平衡状態でのアンモニアガスの分解率は800℃で約1%、900℃で約3%程度とされている。しかしながら、窒化物半導体素子形成には、薄膜成長が不可欠であり、HVPE炉では、窒化物半導体層の薄膜形成が困難であり、HVPE炉でCrN層を形成した後に、MOCVD炉に移す必要があるが、この際にCrN層表面の酸化等により、CrN層上に良好な結晶性を持つエピタキシャル成長が困難であった。

【0043】

一般に、アンモニアの分解反応は、

2NH3 ⇔ N2 + 3H2 ・・・(式1)

の式で表記されるが、アンモニアが解離した際には、一旦原子状窒素と原子状水素が形成され、原子状窒素が金属クロム層の窒化に支配的な影響を与えるものと考えられる。

【0044】

その裏づけとして、サファイア基板上に金属クロム層を成膜したのち、アンモニアガスの供給を行わずに、キャリアガスとして水素ならびに窒素の混合ガス、もしくは窒素ガスのみで1080℃、10分の加熱処理を行った場合には、図8(a)および図8(b)に示すように金属膜が凝集し、数μmサイズの島状の不連続膜となるとともに、窒化が殆ど進行せずクロム窒化物微結晶は形成されないことからも推定される。なお、図8(a)は水素並びに窒素の混合ガス、図8(b)は窒素ガスの場合である。ただし、水素ガスの有無で若干形態が異なることがわかる。

【0045】

そこで、アンモニアガス以外のキャリアガスである窒素と水素ガスの混合比率を変えた場合のクロム層の窒化状態の違いを調べた。サファイア基板10上の金属クロム層の厚さは120Åであり、スパッタリング成膜時の平均成膜速度は1.8Å/秒、スパッタリング粒子飛程領域140における成膜速度は18.1Å/秒とした。アンモニアガスの含有比率は25体積%、流量は6SLMとし、窒素と水素の混合キャリアガス中の窒素ガスの比率を0、20、44、73、100体積%とし、圧力26.664KPaで基板温度1080℃で10分間の窒化処理を行ない、図3(c)のクロム窒化物層30を形成した。なお、水素ならびに窒素混合ガス雰囲気中で昇温速度は30℃/分とし、600℃となった時点からアンモニアガスの供給を開始した。冷却過程においては600℃となった時点でアンモニアガスならびに水素ガスの供給を停止し、窒素ガス雰囲気中で冷却した。

【0046】

窒化処理した試料(2インチ口径のサファイア基板をそれぞれの条件で2〜3枚作製)の各基板の中心、中心から四方20mm位置4点、計5点の表面をSEM(走査型電子顕微鏡)で観察し、クロム窒化物微結晶の形状観察を行なった。なお、略三角錐形状の微結晶が占める面積比率の算出方法は、先に述べたとおりである。図9(a)にキャリアガス中の窒素の含有比率と略三角錐形状の微結晶が占める面積比率の関係を示す。ここでは、各条件の試料観察点の最大値と最小値の範囲を示している。特に窒素ガスの比率が低いほうで試料面内のクロム窒化物の形態のばらつきが大きく全てを例示できないが、代表的な例を図9(b)〜(f)に示す。なお、図には、それぞれ前述の混合キャリアガス中の窒素ガスの比率が記載されている。

【0047】

キャリアガス中の窒素の含有比率が50体積%以下の場合、試料面内位置での略三角錐形状のクロム窒化物微結晶の形成面積比率のばらつきも大きいが、キャリアガス中の窒素の比率が60体積%以上では試料面内でのばらつきも大幅に低減して、略三角錐形状のクロム窒化物微結晶が均一比較的面内に形成され、面積比率が少なくとも70%以上となることが分かる。さらに、70体積%以上では略三角錐形状のクロム窒化物微結晶が面内全体に亘って、面積比率が90%以上で形成されることが分かる。

【0048】

したがって、MOCVD成長炉内で金属クロム層の窒化工程における、アンモニアガスを含むガス雰囲気のアンモニア以外のガス成分として、窒素および水素をキャリアガスとして用い、窒素の含有比率が60〜100体積%の範囲とすること、ならびに先に示した金属クロム層10を成膜する際の成膜速度を所定値以上とすることで、窒化後のクロム窒化物層面における窒化クロム微結晶のうち、略三角錐形状の窒化クロム微結晶の占める面積比率を70%以上とすることができる。

【0049】

学術的な理由は定かではないが、圧力が一定の場合、アンモニアガスと窒素ガスならびに水素ガスの混合ガス中の水素の比率を下げると、式1の反応が右、すなわちアンモニアの分解が促進されることによるものと考えられる。HVPE炉内での窒化処理においては、キャリアガスは水素であるものの、略三角錐形状のクロム窒化物微結晶を均一に形成できるのは、金属クロム層にアンモニアガスが到達するまでの間に加熱され、アンモニアの分解反応で生じる原子状窒素の濃度を高くすることができるのに対し、MOCVD炉においては基板部分を局所的に加熱する構造がとられており、アンモニアの分解効率が低いため、本発明のような窒素ガス添加が有効になる。

【0050】

次に、窒化状態に与える炉内の圧力依存性を調べた。2インチ口径のサファイア基板10上に120Åの厚みの金属クロム層をスパッタリング法にて成膜した。スパッタリング成膜時の平均成膜速度は1.8Å/秒、スパッタリング粒子飛程領域140における成膜速度は11.9Å/秒とした。アンモニアガスの含有比率は25体積%、流量は6SLMとし、キャリアガスとしては全窒素ガスとし基板温度1080℃で10分間の窒化処理を行ない、図3(c)のクロム窒化物層30を形成した。炉内の圧力は排気側のコンダクタンスを調整し、6.666KPa、26.664KPa、66.66Kpa、73.326KPa、99.99KPaの条件で、昇温・窒化・降温中も同一圧力とした。なお、窒素ガス雰囲気中で昇温速度は30℃/分とし、600℃となった時点からアンモニアガスの供給を開始した。冷却過程においては600℃となった時点でアンモニアガスの供給を停止し、窒素ガス雰囲気中で冷却した。

【0051】

得られた試料表面のクロム窒化物層の形態をSEMによって観察した結果を図10に示す。炉内圧力99.99kPaの場合、略三角錐形状の微結晶は部分的にしか形成されず繋がった状態であるが、73.326kPaまで圧力を下げると、略三角錐形状の微結晶が出現し始めるがまだ形が崩れている。炉内圧力が66.66kPa以下では略三角錐形状の微結晶が均一に形成される状況になる。したがって、炉内の圧力の適正な範囲として66.66kPa以下である。実験の圧力範囲以下でも均一な略三角錐形状の微結晶の形成は可能と考えられるが、その後引き続き成長するIII族窒化物字半導体層の成長圧力条件への変更幅が増加するなどの問題から、確認されている6.666kPaを下限値とする。

【0052】

次に、窒化状態に与える窒化処理温度および処理時間依存性を調べた。2インチ口径のサファイア基板10上に120Åの厚みの金属クロム層をスパッタリング法にて成膜した。スパッタリング成膜時の平均成膜速度は1.8Å/秒、スパッタリング粒子飛程領域140における成膜速度は11.9Å/秒とした。アンモニアガスの含有比率は25体積%、流量は6SLMとし、キャリアガスとしては全窒素ガスとし、基板温度を900℃〜1080℃の範囲、処理時間を10分から40分の範囲とし、炉内圧力は26.66KPaとした。なお、窒素混合ガス雰囲気中で昇温速度は30℃/分で昇温し、600℃となった時点からアンモニアガスの供給を開始し、前記処理温度にて所定の処理時間窒化処理を施し、30℃/分の冷却速度で降温した。冷却過程においては600℃となった時点でアンモニアガスの供給を停止し、窒素ガス雰囲気中で冷却した。

【0053】

図11は、窒化処理温度および処理時間を変えた場合のクロム窒化物層の形態をSEMにて観察した結果を示すものである。窒化処理温度が900℃の場合、10分、40分の処理時間でも略三角錐状の微結晶は形成されず唐草模様的な形態であることが分かる。窒化処理温度が1000℃の場合、10分の窒化処理では唐草模様的な形態から一部略三角錐形状の微結晶が形成され始め、40分の処理時間では繋がりはもつものの略三角錐の微結晶が形成されているのが分かる。1080℃の窒化処理温度では、全面に渡り略三角錐形状の微結晶が形成されているのが分かる。この場合、処理時間を長くすると表面でのクロム窒化物の再配列が生じ、微結晶の肥大化と個々の微結晶間が離散的となる事が分かる。ただしSEM観察時にさらに高倍率とすると、離散的に見える箇所にもサイズは小さい物の略三角錐形状の微結晶が存在する事は多い。これらの結果より、窒化処理時間を変更する事によって、クロム窒化物層の形態制御が可能であるが、略三角錐形状の微結晶形成には1000℃以上の窒化処理温度が好ましい。

【0054】

以上は、金属クロム層20の形成条件ならびにMOCVD炉内でのクロム窒化物層30の形成条件に関する好適条件を示したが、引き続き実施するIII族窒化物半導体層の成長は、金属クロム層を1080℃で窒化処理を施した後、例えばGaNの成膜の場合基板温度を900℃まで降温し、アンモニアガス流量、水素ガス流量、窒素ガス流量、圧力条件を整えた後に、TMG(トリメチルガリウム)を炉内に導入し、図3(d)の参照符号40に示すGaNのバッファ層を形成する。一旦TMGの供給を停止し、前記の各ガス流量ならびに圧力条件を変更し1050℃まで昇温し、再度TMGを炉内に導入してGaN層50を成長する。所定厚みに成長した時点でTMGの供給ならびに雰囲気ガス条件等を調整し冷却を行い、III族窒化物半導体基板を得る。なお、降温途中の600℃までアンモニアガスの供給を継続する。

【0055】

なお、本例ではGaNの場合を示したが、図3(d)の参照符号40および50の各層は、AlN、AlGaN等であっても良い。また、参照符号50の層は半導体素子構造を有する多層構造のものであってもよい。

【0056】

図12に示すように、図12(a)のIII族窒化物半導体素子製造用基板90(図3(d)に相当)は図12(c)に示す工程でクロム窒化物層30を選択エッチング液、例えば硝酸2セリウムアンモニウムと過塩素酸もしくは硝酸との混合溶液によって選択的に溶解し、成長用下地基板10とIII族窒化物半導体層(40および50)を分離して、III族窒化物半導体自立基板150aを得ることができる。

【0057】

また、III族窒化物半導体素子製造用基板上にさらにIII族窒化物半導体層60を成長し、図12(b)に示すようなIII族窒化物半導体素子製造用基板90aを得ることができる。この場合、III族窒化物半導体層60は、III族窒化物半導体層50を成長したMOCVD装置内で引き続き成長する、或いは一度MOCVD装置外に取り出し、別の成長装置で成長を行っても良い。このエピタキシャル基板を用いて、図12(d)に示す工程でクロム窒化物層30を選択エッチング液、例えば硝酸2セリウムアンモニウムと過塩素酸もしくは硝酸との混合溶液によって選択的に溶解し、成長用下地基板10とIII族窒化物半導体層40、50および60を分離して、III族窒化物半導体自立基板150bを得ることができる。

【0058】

さらに、図12(a)のIII族窒化物半導体素子製造用基板のIII族窒化物半導体層50もしくは図12(b)のIII族窒化物半導体層60が半導体デバイス構造を有する多層構造であって、前記に示したようなクロム窒化物層30を選択的に溶解することで成長用下地基板10を除去し、図12(e)に示すような個別に分離されたIII族窒化物半導体素子160を得ることが出来る。

【0059】

なお、半導体素子を形成する手順として、III族窒化物半導体素子製造用基板から成長用下地基板を先に除去してからデバイス作製を行ってもよいし、III族窒化物半導体素子製造用基板の成長表面側の加工、例えば電極70等の形成や、素子分離加工などを行った後にクロム窒化物層30を溶解することで成長用下地基板10を分離し、分離面に電極80等の形成を行ってもよい。

【0060】

以上は、クロム窒化物層上にIII族窒化物半導体層を成長したIII族窒化物半導体素子製造用基板およびIII族窒化物半導体自立基板の製造方法ならびにIII族窒化物半導体素子の実施形態について述べたが、次に金属クロムの成膜条件とその上に成長したIII族窒化物半導体層の結晶性との関係について示す。

【0061】

上述したように、サファイア基板(0001)基板10に金属クロム層20を120Åの厚さでRFスパッタリング法で成膜した。その際の、平均成膜速度ならびにスパッタリング粒子飛程領域140における成膜速度を、それぞれ0.25から10Å/秒ならびに1.65から65.9Å/秒の範囲とした試料を準備した。

【0062】

次いで、MOCVD装置に当該試料をセットし、前述の手順にて基板温度1080℃で10分間金属クロム層20を窒化処理した。この時のアンモニアガスの含有比率は25体積%、流量は6SLMであり、アンモニアガス以外のガスとして水素は含有比率が20体積%ならびに窒素は含有比率が55体積%(キャリアガスに占める窒素の比率は73.3体積%)とし、全圧力は26.664KPaとした。

【0063】

窒化処理後、基板温度を900℃に降温し、数分間系の温度安定を待ったのち、TMGの供給を開始してGaNバッファ層を約2.5μm成長させた。この時の全圧力は86.658kPa、V族(アンモニア)とIII族(Ga)の原料ガス組成比(通称V/III比)は約1000とした。一旦TMGの供給を停止し、数分間で基板温度を1050℃まで昇温した。

【0064】

系の温度の安定を数分間待ち、TMGを再度供給開始しGaN層をさらに約3μm成長(都合、GaNのトータル膜厚は約5.5μm)させた後、TMGの供給を停止して冷却を開始した。基板温度が600℃まで下がった時点でアンモニアガスの供給を停止して室温近傍まで冷却ののち、半導体基板を得た。

【0065】

得られた試料につき、(0002)回折面、(10-12)回折面でのX線回折ロッキングカーブの半値幅(FWHM)を測定し、結晶性の評価を行った。その結果、図13(a)に示すように、スパッタリング粒子飛程領域における金属クロム層の成膜速度が遅いほど、(0002)回折ならびに(10-12)回折とも、半値幅が大きくなりGaN成長層の結晶性が低下してしまうことが分かった。

【0066】

図13(b)は金属クロム層の平均成膜速度とそれぞれの半値幅の関係を示したものであり、同様に平均成膜速度が遅くなるとX線回折の半値幅が大きくなり、結晶性が低下してしまうことが分かる。

【0067】

製品の種類や要求特性により、要求される結晶性は異なるが、半値幅は600arcsec以下、より好ましくは400arcsec以下で、より狭い方が好ましい。したがって、金属クロム層成膜時のスパッタリング粒子飛程領域における金属クロム層の成膜速度は7Å/秒以上、より好ましくは11Å/秒以上、さらに好ましくは25Å/秒以上であることが適正である。さらに平均成膜速度は1Å/秒以上、より好ましくは1.8Å/秒以上、さらに好ましくは4Å/秒以上であることが適正である。これは前述の図6(a)ならびに図6(b)に示した、クロム窒化物の略三角錐形状の微結晶が占める面積比率が70%以上、より好ましくは90%以上、さらに好ましくは95%以上となる条件と符合している。

【0068】

(0002)回折の半値幅は成膜したGaN(0001)面に垂直なc軸の揺らぎに関しての指標であり、この値が小さいほど面内での方位ばらつきが少ないことを示す。クロム窒化物層が四角形に近い鱗片状や不定形ではなく、略三角錐形状のものが主体となり、三角錐の底面の重心と頂点を結ぶ方位が揃うことでその上に成長したGaNのc軸の揺らぎが低減されたものと考えられる。

【0069】

一方、(10-12)回折の半値幅は、c面内の結晶方位の回転ゆらぎに関する指標であるが、クロム窒化物層が四角形に近い鱗片状や不定形ではなく、三角錐形状のものが主体となり、かつ三角錐の底辺がサファイア基板のc面内のm軸(<10-10>方向群)に平行な方向に揃うことで、その上に成長したGaNのc面内の方位の回転ゆらぎが低減されたものと考えられる。

【0070】

なお、下地基板であるサファイア(0001)面上の三角錐状のクロム窒化物微結晶、成長したGaN(0001)などのIII族窒化物半導体層のエピタキシャル関係は、図14(a)に示すように、

(0001)サファイア //(111)CrN //(0001)III族窒化物半導体層

ならびに、

〔1-100〕サファイア //〔10-1〕CrN //〔11-20〕III族窒化物半導体層

となる。

【0071】

また、下地基板がAlN、SiC、GaN単結晶の(0001)面、或いは各種成長用基板上にAlN、GaN、SiCなどの六方晶の(0001)層を形成したテンプレート基板の場合には、エピタキシャル関係は図14(b)に示すように、

(0001)六方晶 //(111)CrN //(0001)III族窒化物半導体層

ならびに、

〔11-20〕六方晶 //〔10-1〕CrN //〔11-20〕III族窒化物半導体層

となる。

【0072】

したがって、三角錐状のクロム窒化物微結晶の底辺に沿う方向が<10-1>方向群であり、その上に成長するIII族窒化物半導体結晶層の<11-20>方向群の方位は、下地の基板種によらず、常に平行となることが特徴となる。

【0073】

次に、金属クロム層10の厚さと、得られたIII族窒化物半導体層の結晶性の関係について説明する。

【0074】

まず、サファイア(0001)基板10上にスパッタリング法によって、金属クロム層20を0Å(クロム層無し)から500Åの範囲で成膜した試料を準備した。その際の平均成膜速度は4.5Å/秒、スパッタリング粒子飛程領域における成膜速度は29.7Å/秒であり、図4(b)に示した基板トレー130の回転数は20rpmとした。

【0075】

これらの試料をMOCVD装置にセットし、前述の手順と同様に金属クロム層20に対して1080℃、10分間の窒化処理を施した。この時の、アンモニアガスの含有比率は25体積%であり、流量は6SLMとした。アンモニアガス以外のキャリアガスとしては全窒素ガスを用い、全圧力は26.664kPaとした。

【0076】

次いで、炉内圧力の変更ののち、基板温度を900℃まで降温し、数分間系の温度安定を待ったのち、TMGの供給を開始してGaNバッファ層を約2.5μm成長させた。この時の全圧力は86.658kPa、V族(アンモニア中のN)とIII族(Ga)の原料ガス組成比(通称V/III比)は約1000とした。ここで一旦TMGの供給を停止し、数分間で基板温度を1050℃まで昇温した。

【0077】

系の温度の安定を数分間待ち、TMGを再度供給開始しGaN層をさらに約3μm成長(都合、GaNのトータル膜厚は約5.5μm)させた後、TMGの供給を停止して冷却を開始した。基板温度が600℃まで下がった時点でアンモニアガスの供給を停止して室温近傍まで冷却ののち、III族窒化物半導体基板を得た。

【0078】

得られた試料につき、(0002)回折面、(10-12)回折面でX線回折ロッキングカーブ(XRD)の半値幅(FWHM)を測定し結晶性の評価を行った。その結果を図15に示すが、クロム層の厚みが50Å以上300Å以下の範囲において、両回折面でのXRD半値幅共に600arcsec以下となりGaN層の結晶性の面で好ましく、さらに、60Å以上180Å以下であることがより好ましい範囲である。なお、金属クロム層の膜厚が0Åの場合、900℃のGaNバッファ成長時に、サファイア基板上にGaNバッファ層が成長しなかった。これは成長初期核が無いことによるものと推定される。

【0079】

MOCVD炉内での金属クロム層の窒化と、引き続きIII族窒化物半導体のGaN層を成長する場合には、金属クロム層の厚みの適正範囲がHVPE法の場合(特許文献3)よりも薄い方向にシフトするのは、両製法間での窒化状態の差異やGaNの成膜速度の差異、成長面でのIII族原子の表面マイグレーションによる横方向成長の差異などを反映したものと考えられるが、詳細は不明である。

【0080】

また、得られた試料につき、80℃に加熱した硝酸2セリウムアンモニウムと過塩素酸との混合溶液によってクロム窒化物層の選択エッチング評価を行ったところ、金属クロム層の厚みが40Å以下の場合にはエッチングが進行せず、ケミカルリフトオフ(CLO)によるGaN層とサファイア基板の分離ができなかった。一方、金属クロム層の厚さが50Å以上の場合には、クロム窒化物層の選択エッチングによるGaN層の分離が可能であった。

【0081】

前者の厚みの場合、下地のサファイア基板表面の露出率が大きくなり、クロム窒化物層を成長初期核とするGaN層が横方向成長する際に、サファイア基板表面と直接GaN層が接触してしまうためと考えられる。ケミカルリフトオフの面でも、MOCVD法における金属クロム層の厚さの下限値は50Å以上である。

【0082】

以上のように、MOCVD法におけるケミカルリフトオフが可能で、かつIII族窒化物半導体層の結晶性を良好とするための、金属クロム層の成膜速度条件・窒化処理時のガス種条件・三角錐形状のクロム窒化物微結晶の方位とIII族窒化物半導体結晶の方位関係の特徴・金属クロム層の厚さ条件につき説明したが、代表的な実施形態の例を示したものであって、本発明はこの実施形態に限定されるものではない。

【実施例】

【0083】

(実施例1)

前記に記載した手順で、2インチ口径のサファイア(0001)基板上にRFスパッタリング法により平均成膜速度4.5Å/秒(スパッタリング粒子飛程領域における成膜速度は29.7Å/秒)で、120Å厚みの金属クロム層を成膜したのち、MOCVD炉内で基板温度1080℃、10分間の窒化処理を行った。その際の、アンモニアガスの含有比率は25体積%で流量は6SLM、アンモニアガス以外のキャリアガスとして水素は含有比率が20体積%ならびに窒素は含有比率が55体積%(キャリアガス中の窒素ガスの比率は73.3体積%)とし、全圧力は26.664kPaとした。その後基板温度を900℃まで降温し、GaNバッファ層を約2.5μm成長した後、1050℃まで昇温してGaN層を約3μm成長した。なお、成長中の炉内の全圧力は86.658kPa、V族(アンモニア中のN)とIII族(Ga)の原料ガス組成比(通称V/III比)は約1000とした。成長終了後室温近傍まで冷却し、GaNエピタキシャル層を有するIII族窒化物半導体基板を得た。GaN層の(0002)回折および(10-12)回折のX線ロッキングカーブ(XRD)の半値幅によって結晶性を評価した結果、各々290arcsec、330arcsecであり結晶性は良好であった。(図12(a)までの工程に相当)

【0084】

次いで、当該基板試料をHVPE炉にセットし、水素雰囲気中で約30℃/分の昇温速度で昇温し、600℃となった時点で、アンモニアガスの供給を開始した。1040℃で約5分間系の温度の安定を待ち、850℃に加熱したGaソースに塩酸(HCl)ガスの供給を開始してGaClを発生させ、当該基板の手前でアンモニアガスと混合して原料ガスを基板面に供給し、GaNの厚膜成長を開始した。なお、アンモニアガスの流量は1SLM、塩酸(HCl)ガスの流量は40SCCM(Standard cm3/min: 大気圧1.013Pa、0℃に換算した流量)、水素キャリアガスの流量は3.3SLMでV/III比は25で、全圧は101.3kPaの常圧であった。5時間の成長により、約350μm厚みのGaN厚膜エピタキシャル基板を得た。(図12(b)までの工程に相当)

【0085】

当該試料を、80℃に加熱した硝酸2セリウムアンモニウムと過塩素酸との混合溶液中でクロム窒化物層の選択エッチングを行うことにより、サファイア基板と分離させ40mmφの自立基板を得ることができた。得られた自立基板のXRDの半値幅は(0002)回折、(10-12)回折でそれぞれ85arcsec、103arcsecと非常に良好であった。(図12(d)までの工程に相当)

【0086】

さらに、自立基板上にデバイス構造のエピタキシャル層を成長することで、レーザーダイオードなどの光デバイスや、ショットキーバリアダイオードなどの電子デバイスを作製することが可能である。以上のように、本発明によって、良好な特性を持つIII族窒化物半導体の自立基板が容易に得られる。

【0087】

(実施例2)

2インチ口径のサファイア(0001)基板上にRFスパッタリング法により平均成膜速度4.5Å/秒で、120Å厚みの金属クロム層を成膜した。当該試料をMOCVD炉内で基板温度1080℃、10分間の窒化処理を行った。その後基板温度を900℃まで降温し、GaNバッファ層を約2.5μm成長した後、1050℃まで昇温してGaN層を約4μm成長した。GaNバッファ層上のGaN層にはSi(シリコン)をn型ドーパントして添加し、キャリア濃度を2×1018cm-3とした。

【0088】

次に発光層であるIn0.1Ga0.9N/GaNのMQW(多重量子井戸)を、基板温度を750℃から850℃の範囲で昇降温させながら形成した。次いで、Mgドープp型AlGaN電子ブロック層を20nm、Mgドープp型GaNクラッド層を0.2μm成長し、次いでキャリア濃度が5×1017cm-3のp+型GaNコンタクト層を約100Å成膜してLED構造のIII族窒化物半導体エピタキシャル基板を得た。

【0089】

得られたエピタキシャル基板のエピタキシャル層側からサファイア基板までドライエッチングして1mm角の素子分離溝加工を行った。本溝は素子間の分離とともに、化学エッチング液供給のためのチャンネルとなる。次いで、p+GaN層にAg系の反射層兼オーミック電極を形成し、裏面にオーミック電極が形成済みのp+型Si基板に、300℃でAu-Au加圧熱圧着法で接合した。

【0090】

次いで、80℃に加熱した硝酸2セリウムアンモニウムと硝酸との混合溶液中でクロム窒化物層の選択エッチングを行い、サファイア基板を分離し、LED構造層をSi支持基板側に転写させた。GaNバッファ層をドライエッチングで除去し、n-GaN面にTi/Al/Ni/Auのオーミック・パッド電極を形成したのち、Si支持基板をダイサーで切断して、縦型構造のLED素子を作製した。(本実施例は、図12(a)、図12(b)を経て図12(e)に至る工程に相当する。)

【0091】

得られた青色LED素子のベアチップ状態の特性は、順方向電流(If)が350mAの際、順方向電圧(Vf)が3.3V、ピーク発光波長(λp)が455nm、出力(Po)は320mWであり、非常に良好な結果であった。

【0092】

以上のように、本発明によって窒化処理からLED構造のエピタキシャルまでMOCVD炉内で連続して行うことができ、良好な特性を持つ、III族窒化物半導体エピタキシャル基板、およびそれを加工したIII族窒化物半導体素子が容易に得られる。

【0093】

(実施例3)

2インチ口径のサファイア(0001)基板上に直接AlNエピタキシャル層を形成した、AlN(0001)テンプレート基板を準備した。AlN層の厚みは約1μmで、XRDの半値幅は(0002)回折、(10-12)回折で各々85arcsec、1283arcsecであった。当該試料にRFスパッタリング法で平均成膜速度4.5Å/秒の条件で金属クロム層を90Å成膜した。

【0094】

当該試料をMOCVD炉にセットし、30℃/分の速度で昇温し、1050℃で5分間の窒化処理を行った。窒化処理温度、時間がサファイア基板上の場合と異なるのは、サファイア基板の場合にはクロム層との間にAlN中間層を形成する事になるが、基板表面が初めからAlN単結晶であれば、その形成は不要で低い温度・短時間であっても三角錐形状のクロム窒化物層が形成されるからである。なおアンモニアガス供給は600℃から開始し、含有比率は25体積%で流量は6SLMとした。アンモニアガス以外のキャリアガスとしては窒素ガスを用い、全圧力は26.664kPaとした。

【0095】

次いで、基板温度を900℃まで降温し、系の温度安定、ガス系の切り替え準備などを行い、約3分後にTMGの供給を開始してGaNバッファ層を約2.5μm成膜した。この時の全圧力は650Torr(86.658KPa)、V族(アンモニア中のN)とIII族(Ga)の原料ガス組成比(通称V/III比)は約1000とした。ここで一旦TMGの供給を停止し、数分間で基板温度を1050℃まで昇温した。

【0096】

系の温度の安定を数分間待ち、TMGを再度供給開始しGaN層をさらに約3μm成長(都合、GaNのトータル膜厚は約5.5μm)させた後、TMGの供給を停止して冷却を開始した。基板温度が600℃まで下がった時点でアンモニアガスの供給を停止して室温近傍まで冷却ののち、III族窒化物半導体基板を得た。

【0097】

得られたGaN層の結晶性をXRDの半値幅は(0002)回折、(10-12)回折で評価したところ、それぞれ120arcsec、218arcsecと非常に良好であった。特に、用いたAlN(0001)テンプレートの面内回転方位揺らぎが引き継がれることなく、大幅に改善されたことが分かった。また、試料から断片を切り出し、80℃に加熱した硝酸2セリウムアンモニウムと硝酸との混合溶液中でクロム窒化物層の選択エッチングを行い、AlNテンプレート基板とGaN層の分離を確認した。(図12(a)を経て図12(c)に至る工程に相当する。)

【0098】

前記とほぼ同等のXRD半値幅を有するAlN(0001)テンプレート基板を別途準備し、RFスパッタリング法で平均成膜速度4.5Å/秒の条件で金属クロム層を50Å成膜した。次いで、MOCVD装置内で前記と同様の窒化処理を施した後、GaNの成長は行わずに冷却を行い室温近傍で試料を取り出した。なお、冷却中の600℃以下となった段階でアンモニアガスの供給を停止した。

【0099】

当該試料をX線回折θ-2ωスキャンによって評価した結果、図16(a)に示すように、クロム窒化物がAlN(0001)面に垂直な〔111〕配向となっていることが分かる。さらに、当該試料の表面をSEM観察すると、図16(b)のように三角錐形状の微結晶が形成され、その底辺の方向ずれも非常に少なく、AlNの<11-20>方向群と平行な方向に沿う状態であることが分かる。このような状態が実現されるので、AlN(0001)テンプレートの面内回転方位揺らぎがクロム窒化物層で緩和され、GaN層の面内回転方位揺らぎが大幅に改善され、結晶性の良好なIII族窒化物半導体素子製造用基板が得られる。

【0100】

(比較例1)

サファイア(0001)基板上に、RFスパッタリング法により平均成膜速度0.5Å/秒、スパッタリング粒子飛程領域における成膜速度3.3Å/秒の条件で金属クロム層を120Å成膜した。実施例1と同様、MOCVD炉内で基板温度1080℃、10分間の窒化処理を行った。その後基板温度を900℃まで降温し、GaNバッファ層を約2.5μm成長した後、1050℃まで昇温してGaN層を約3μm成長した。成長終了後室温近傍まで冷却し、GaNエピタキシャル層を有する半導体基板を得た。

【0101】

当該試料のGaN層の結晶性を(0002)回折および(10-12)回折のX線ロッキングカーブ(XRD)の半値幅によって結晶性を評価した結果、夫々764arcsec、1005arcsecと実施例1に比べ、半値幅が大幅に増加してしまった。

【0102】

(比較例2)

サファイア(0001)基板上に、RFスパッタリング法により平均成膜速度4.5Å/秒、スパッタリング粒子飛程領域における成膜速度29.7Å/秒の条件で金属クロム層を25Åならびに500Åの厚みで成膜した。この際、基板トレーの回転数は30rpmとした。実施例1と同様、MOCVD炉内で基板温度1080℃、10分間の窒化処理を行った。その後基板温度を900℃まで降温し、GaNバッファ層を約2.5μm成長したのち、1050℃まで昇温してGaN層を約3μm成長した。成長終了後室温近傍まで冷却し、GaNエピタキシャル層を有する半導体基板を得た。

【0103】

金属クロム層の厚さが25Åの試料のGaN層の結晶性を(0002)回折および(10-12)回折のX線ロッキングカーブ(XRD)の半値幅によって結晶性を評価した結果、夫々538arcsec、633arcsecとなった。また500Åの厚みの試料においては、それぞれ838arcsec、1288arcsecとなり、実施例1と比較して結晶性は悪化した。なお、前者の試料については500Åの金属クロム層厚みの場合に比べれば結晶性は良いが、80℃に加熱した硝酸2セリウムアンモニウムと硝酸との混合溶液中でクロム窒化物層の選択エッチングができず、サファイア基板とGaN層の分離が不能であった。

【0104】

以上、実施の形態および実施例において具体例を示しながら本発明を詳細に説明したが、本発明は上記発明の実施の形態および実施例に限定されるものではなく、本発明の範疇を逸脱しない範囲であらゆる変更や変形が可能である。

【産業上の利用可能性】

【0105】

本発明によれば、成長用下地基板上に成膜されるクロム層の成膜条件、およびこのクロム層をMOCVD成長炉内で窒化するための窒化条件を適切に設定することにより、形成されたクロム窒化物層面における略三角錐形状の窒化クロム微結晶の占める割合を向上させることができ、これによって、クロム窒化物層上に引き続き成長されるIII族窒化物半導体層やIII族窒化物半導体素子構造層の、結晶層の結晶性や均一性を向上させることができるIII族窒化物半導体素子製造用基板およびIII族窒化物半導体自立基板の製造方法を提供することができる。

【符号の説明】

【0106】

10 成長用下地基板

10a 下地基板の上面側の表面

20 金属クロム層

30 クロム窒化物層

40 III族窒化物半導体バッファ層

50 III族窒化物半導体層

60 III族窒化物半導体層

70 電極

80 電極

90 III族窒化物半導体素子製造用基板

90a III族窒化物半導体素子製造用基板

110 成長用下地基板

120 スパッタリングターゲット

130 基板ホルダーもしくは基板トレー

140 スパッタリング粒子飛程領域

150a III族窒化物半導体自立基板

150b III族窒化物半導体自立基板

160 III族窒化物半導体素子

【特許請求の範囲】

【請求項1】

成長用下地基板上に、クロム層を形成する成膜工程と、

該クロム層を、所定の条件で窒化することによりクロム窒化物層とする窒化工程と、

該クロム窒化物層上に、少なくとも1層のIII族窒化物半導体層をエピタキシャル成長させる結晶層成長工程と

を具えるIII族窒化物半導体素子製造用基板の製造方法であって、

前記クロム層は、スパッタリング法により、スパッタリング粒子飛程領域における成膜速度が7〜65Å/秒の範囲で、厚さが50〜300Åの範囲となるよう成膜され、

前記クロム窒化物層は、炉内圧力6.666kPa以上66.66kPa以下の、温度1000℃以上のMOCVD成長炉内において、アンモニアガスを含むガス雰囲気中で形成され、前記ガス雰囲気中のアンモニアガス以外のガス成分は、窒素ガスおよび水素ガスからなるキャリアガスとし、該キャリアガスに占める窒素ガスの含有比率は60〜100体積%の範囲であることを特徴とするIII族窒化物半導体素子製造用基板の製造方法。

【請求項2】

前記クロム窒化物層表面の窒化クロム微結晶のうち、略三角錐形状を有する窒化クロム微結晶の占める面積比率が、70%以上である請求項1に記載のIII族窒化物半導体素子製造用基板の製造方法。

【請求項3】

前記クロム層は、複数の成長用下地基板上に、それぞれ平均成膜速度が1〜10Å/秒の範囲となるよう間欠的に成膜される請求項1または2に記載のIII族窒化物半導体素子製造用基板の製造方法。

【請求項4】

前記略三角錐形状の窒化クロム微結晶の底辺の方位が、前記III族窒化物半導体層の<11-20>方向(a軸方向)群に平行である請求項1、2または3に記載のIII族窒化物半導体素子製造用基板の製造方法。

【請求項5】

前記成長用下地基板は、六方晶系または擬似六方晶系の結晶構造を有し、表面が(0001)面である請求項1〜4のいずれか一項に記載のIII族窒化物半導体素子製造用基板の製造方法。

【請求項6】

成長用下地基板上に、クロム層を形成する成膜工程と、

該クロム層を、所定の条件で窒化することによりクロム窒化物層とする窒化工程と、

該クロム窒化物層上に、少なくとも1層のIII族窒化物半導体層をエピタキシャル成長させる結晶層成長工程と、

前記クロム窒化物層をケミカルエッチングで除去することにより、前記成長用下地基板と前記III族窒化物半導体とを分離させる分離工程と

を具えるIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法であって、

前記クロム層は、スパッタリング法により、スパッタリング粒子飛程領域における成膜速度が7〜65Å/秒の範囲で、厚さが50〜300Åの範囲となるよう成膜され、

前記クロム窒化物層は、炉内圧力6.666kPa以上66.66kPa以下の、温度1000℃以上のMOCVD成長炉内において、アンモニアガスを含むガス雰囲気中で形成され、前記ガス雰囲気中のアンモニアガス以外のガス成分は、窒素ガスおよび水素ガスからなるキャリアガスとし、該キャリアガスに占める窒素ガスの含有比率は60〜100体積%の範囲であることを特徴とするIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【請求項7】

前記クロム窒化物層表面の窒化クロム微結晶のうち、略三角錐形状を有する窒化クロム微結晶の占める面積比率が、70%以上であることを特徴とする、請求項6に記載のIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【請求項8】

前記クロム層は、複数の成長用下地基板上に、それぞれ平均成膜速度が1〜10Å/秒の範囲となるよう間欠的に成膜される請求項6または7に記載のIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【請求項9】

前記略三角錐形状の窒化クロム微結晶の底辺の方位が、前記III族窒化物半導体層の<11-20>方向(a軸方向)群に平行である請求項6、7または8に記載のIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【請求項10】

前記成長用下地基板は、六方晶系または擬似六方晶系の結晶構造を有し、表面が(0001)面である請求項6〜9のいずれか一項に記載のIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【請求項11】

基板と、該基板上のクロム窒化物層とを有するIII族窒化物成長用基板であって、

前記クロム窒化物層表面の窒化クロム微結晶のうち、略三角錐形状を有する窒化クロム微結晶の占める面積比率が、70%以上であることを特徴とするIII族窒化物成長用基板。

【請求項1】

成長用下地基板上に、クロム層を形成する成膜工程と、

該クロム層を、所定の条件で窒化することによりクロム窒化物層とする窒化工程と、

該クロム窒化物層上に、少なくとも1層のIII族窒化物半導体層をエピタキシャル成長させる結晶層成長工程と

を具えるIII族窒化物半導体素子製造用基板の製造方法であって、

前記クロム層は、スパッタリング法により、スパッタリング粒子飛程領域における成膜速度が7〜65Å/秒の範囲で、厚さが50〜300Åの範囲となるよう成膜され、

前記クロム窒化物層は、炉内圧力6.666kPa以上66.66kPa以下の、温度1000℃以上のMOCVD成長炉内において、アンモニアガスを含むガス雰囲気中で形成され、前記ガス雰囲気中のアンモニアガス以外のガス成分は、窒素ガスおよび水素ガスからなるキャリアガスとし、該キャリアガスに占める窒素ガスの含有比率は60〜100体積%の範囲であることを特徴とするIII族窒化物半導体素子製造用基板の製造方法。

【請求項2】

前記クロム窒化物層表面の窒化クロム微結晶のうち、略三角錐形状を有する窒化クロム微結晶の占める面積比率が、70%以上である請求項1に記載のIII族窒化物半導体素子製造用基板の製造方法。

【請求項3】

前記クロム層は、複数の成長用下地基板上に、それぞれ平均成膜速度が1〜10Å/秒の範囲となるよう間欠的に成膜される請求項1または2に記載のIII族窒化物半導体素子製造用基板の製造方法。

【請求項4】

前記略三角錐形状の窒化クロム微結晶の底辺の方位が、前記III族窒化物半導体層の<11-20>方向(a軸方向)群に平行である請求項1、2または3に記載のIII族窒化物半導体素子製造用基板の製造方法。

【請求項5】

前記成長用下地基板は、六方晶系または擬似六方晶系の結晶構造を有し、表面が(0001)面である請求項1〜4のいずれか一項に記載のIII族窒化物半導体素子製造用基板の製造方法。

【請求項6】

成長用下地基板上に、クロム層を形成する成膜工程と、

該クロム層を、所定の条件で窒化することによりクロム窒化物層とする窒化工程と、

該クロム窒化物層上に、少なくとも1層のIII族窒化物半導体層をエピタキシャル成長させる結晶層成長工程と、

前記クロム窒化物層をケミカルエッチングで除去することにより、前記成長用下地基板と前記III族窒化物半導体とを分離させる分離工程と

を具えるIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法であって、

前記クロム層は、スパッタリング法により、スパッタリング粒子飛程領域における成膜速度が7〜65Å/秒の範囲で、厚さが50〜300Åの範囲となるよう成膜され、

前記クロム窒化物層は、炉内圧力6.666kPa以上66.66kPa以下の、温度1000℃以上のMOCVD成長炉内において、アンモニアガスを含むガス雰囲気中で形成され、前記ガス雰囲気中のアンモニアガス以外のガス成分は、窒素ガスおよび水素ガスからなるキャリアガスとし、該キャリアガスに占める窒素ガスの含有比率は60〜100体積%の範囲であることを特徴とするIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【請求項7】

前記クロム窒化物層表面の窒化クロム微結晶のうち、略三角錐形状を有する窒化クロム微結晶の占める面積比率が、70%以上であることを特徴とする、請求項6に記載のIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【請求項8】

前記クロム層は、複数の成長用下地基板上に、それぞれ平均成膜速度が1〜10Å/秒の範囲となるよう間欠的に成膜される請求項6または7に記載のIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【請求項9】

前記略三角錐形状の窒化クロム微結晶の底辺の方位が、前記III族窒化物半導体層の<11-20>方向(a軸方向)群に平行である請求項6、7または8に記載のIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【請求項10】

前記成長用下地基板は、六方晶系または擬似六方晶系の結晶構造を有し、表面が(0001)面である請求項6〜9のいずれか一項に記載のIII族窒化物半導体自立基板またはIII族窒化物半導体素子の製造方法。

【請求項11】

基板と、該基板上のクロム窒化物層とを有するIII族窒化物成長用基板であって、

前記クロム窒化物層表面の窒化クロム微結晶のうち、略三角錐形状を有する窒化クロム微結晶の占める面積比率が、70%以上であることを特徴とするIII族窒化物成長用基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−77345(P2012−77345A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−222767(P2010−222767)

【出願日】平成22年9月30日(2010.9.30)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年9月30日(2010.9.30)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【Fターム(参考)】

[ Back to top ]