III族窒化物結晶の製造方法

【課題】保持基板上に成長したIII族窒化物結晶を、結晶品質を劣化させることなく剥離することができる

III族窒化物結晶の製造方法を提供する。

【解決手段】(a)保持基板20上の表側主面に、第1のIII族窒化物結晶層22を形成する工程と、(b)前記保持基板20裏側主面からレーザ光を照射して、前記第1のIII窒化物結晶層22の裏面側をレーザ加工する工程と、(c)前記第1のIII族窒化物結晶層22の表側主面に第2のIII族窒化物結晶層24を成長する工程と、(d)前記保持基板20と前記第1のIII族窒化物層22の界面から分離する工程とを備え、(e)前記工程(b)において、前記第1のIII族窒化物結晶層22の表側主面にレーザ加工時に発生する分解ガスを放出するガス放出構造体を設ける。これにより、レーザ加工部の基板全体に対する面積を大きくすることができるので、剥離の際の応力による結晶のクラックを低減できる。

III族窒化物結晶の製造方法を提供する。

【解決手段】(a)保持基板20上の表側主面に、第1のIII族窒化物結晶層22を形成する工程と、(b)前記保持基板20裏側主面からレーザ光を照射して、前記第1のIII窒化物結晶層22の裏面側をレーザ加工する工程と、(c)前記第1のIII族窒化物結晶層22の表側主面に第2のIII族窒化物結晶層24を成長する工程と、(d)前記保持基板20と前記第1のIII族窒化物層22の界面から分離する工程とを備え、(e)前記工程(b)において、前記第1のIII族窒化物結晶層22の表側主面にレーザ加工時に発生する分解ガスを放出するガス放出構造体を設ける。これにより、レーザ加工部の基板全体に対する面積を大きくすることができるので、剥離の際の応力による結晶のクラックを低減できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、保持基板上に第1のIII族窒化物結晶層を成長し、次に保持基板と前記第1のIII族窒化物結晶層の界面をレーザ加工して剥離しやすい状態とし、さらにその上に第2のIII族窒化物結晶層を成長し、保持基板からIII族窒化物結晶層を分離するIII族窒化物結晶の製造方法に関する。

【背景技術】

【0002】

窒化ガリウム(GaN)などのIII 族窒化物半導体(以下、III族窒化物化合物半導体またはGaN系半導体という場合がある)は、青色や紫外光を発光する半導体素子の材料として注目されている。青色レーザダイオード(LD)は高密度光ディスクやディスプレイなどに応用され、青色発光ダイオード(LED)はディスプレイや照明などに応用されている。また、紫外線LDはバイオテクノロジなどへの応用が期待され、紫外線LEDは各種蛍光体の励起光源や殺菌用光源として期待されている。また、各種高周波用デバイスやパワーデバイスなどの電子デバイスへの応用も期待されている。

【0003】

LD、LED、そして各種電子デバイス用の基板として用いるIII族窒化物結晶(例えば、GaN)の基板は保持基板(例えばサファイア基板)上に、エピタキシャル成長法を用いて、III族窒化物単結晶層をヘテロエピタキシャル成長させることによって製造されている。ここで結晶成長方法としては、水素化合物気相成長法(HVPE法)、Naフラックス成長方法、高圧合成法、アモノサーマル法などがある。III族窒化物結晶層を自立基板として利用するためには、サファイア基板などの保持基板とその上に成長したIII族窒化物結晶を剥離する必要がある。その剥離方法としてレーザリフトオフが提案されている(例えば特許文献1や非特許文献1)。

【0004】

しかしながら、保持基板とIII族窒化物結晶の熱膨張係数差や格子定数差により、結晶成長後に保持基板及びIII族窒化物結晶内部に大きな歪みを内在している。その状態でレーザ加工して保持基板とIII属窒化物結晶層を剥離すると、レーザ加工の熱衝撃などが原因となって結晶にクラックなどが発生しやすい(例えば非特許文献1など)。

【0005】

上記課題を検討する方法として以下の方法が検討されている。

【0006】

すなわち、保持基板上に厚み数μm〜100μm程度のIII族窒化物結晶を成長した後、この結晶裏側主面からレーザ加工を行い、保持基板とIII族窒化物層を予め剥離しやすい状態の種基板を作成する。次にこの剥離しやすい状態の種基板上に第2のIII族窒化物結晶層の厚膜を成長した後、保持基板からIII族窒化物結晶層を剥離する方法が提案されている(例えば特許文献2)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−173147号公報

【特許文献2】特開2003−7616号公報

【非特許文献】

【0008】

【非特許文献1】M.K.Kelly et al.,Japanese Journal of Applied Physics Vol38.ppL217−L219,1999)

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記従来例における課題は、結晶の品質が劣化してしまうということであった。

【0010】

この原因としては、第1のIII族窒化物結晶層を保持基板の裏面側からレーザ加工する時に発生した分解ガス(主に窒素ガス)がうまく外部に放出できないので、結晶の品質が劣化してしまうのである。

【0011】

この理由は、結晶を保持基板上に育成した後、この結晶を保持基板から剥離して取り出すのであるが、この時に、結晶を保持基板から剥離させやすくするためにレーザの多重描画などを用いて、保持基板から結晶が剥離しやすくなるための加工の面積を増やすと、さらにガスが発生し、そのガスの圧力が高くなってしまい、第1のIII族窒化物結晶層の部分的な剥離や変形(膨らみ)が発生して、これが、結晶品質の劣化を起こしてしまうからである。

【0012】

さらには、ガスを発生しないようにするために、十分なレーザ加工をしない状態においては、剥離する際の応力が高くなり、結晶にクラックが入るために結晶の品質が劣化してしまうのであった。

【0013】

以下図10から図11を用いてこの課題をさらに説明する。

保持基板上11上に第1のIII族窒化物結晶層12を数μm以上100μm以下の範囲で成長する。次に保持基板11の裏面側からレーザ加工することにより、III族窒化物結晶層12の裏面側を主に熱分解により加工部18を作成する。図11に基板の主面側から見たレーザ加工パターンを示す。レーザ加工のパターンとしては、例えば図11(a)に示すような同心円や図11(b)に示すような外周部から出発したスパイラル状などが考えられる。このようなパターンにおいては、同心円ではガス(主に窒素ガス)の逃げ場がなく、スパイラルのパターンでは、ガスの逃げ場が一系統しか存在しないので、分解ガスを効率よく外部に取り出すことが出来ない。この結果、レーザ加工部分18の幅を広くする、すなわち、基板全体の面積に対して、III族窒化物結晶層12が保持基板11から剥離しやすいようにレーザ加工した部分18の面積を十分大きくすることができない。

【0014】

その結果、保持基板11と第1のIII族窒化物結晶層12の密着強度を下げることができなくなり、保持基板11からIII族窒化物結晶層12を剥離する際の応力が高くなり、その結果、結晶全体にクラックが入るために結晶の品質が劣化してしまうのであった。

【0015】

そこで本発明は、結晶の品質を向上することが目的である。

【課題を解決するための手段】

【0016】

本発明は、

(a)保持基板上の表側主面に、第1のIII族窒化物結晶層を形成する工程と、

(b)前記保持基板裏側主面からレーザ光を照射して、前記第1のIII窒化物結晶層の裏面側をレーザ加工する工程と、

(c)前記第1のIII族窒化物結晶層の表側主面に第2のIII族窒化物結晶層を成長する工程と、

(d)前記保持基板と前記第1のIII族窒化物層の界面から分離すると、を備えた製造方法であって、

(e)前記工程(b)において、前記第1のIII族窒化物結晶層の表側主面にレーザ加工時に発生する分解ガスを放出するガス放出構造体を設けたIII族窒化物結晶の製造方法である。

【0017】

さらに、前記ガス放出構造体が、前記レーザ加工した部分から前記第1の表側主面に貫通したマクロクラックであり、望むべきは前記マクロクラックの長手方向の長さが20μm以上、500μm以下であるあり、さらに望むべきは前記ガス放出構造体を、前記工程(b)とほぼ同時に作成するIII族窒化結晶の製造方法である。

【0018】

また別の望ましい形態としては、前記ガス放出構造体が前記第1のIII族窒化物結晶層の表側主面まで貫通するガス放出穴又はガス放出溝であり、望むべきは、前記ガス放出穴の直径が20μm以上、500μm以下であるか、又は前記ガス放出溝の幅は20μm以上、500μm以下とすることであり、さらに望むべきは、前記ガス放出溝の長手方向は<1−100>方向とすることである。さらに、前記ガス放出穴又は前記ガス放出溝は前記工程(b)のレーザ加工の前に行うことであり、望むべきは前記ガス放出穴又は前記ガス放出溝を、前記第1のIII族窒化物結晶層の表側主面からレーザ加工により形成することである。

【0019】

また、別の望ましい形態としては、前記第1のIII族窒化物結晶層は前記保持基板上に成長された第3のIII族窒化物結晶層とその上に形成された所望のパターンを有するマスク層とさらにその上に成長した第4のIII族窒化物結晶層からなる、多層構造体であるIII族窒化物結晶の製造方法である。

【0020】

また、前記レーザ加工に使用するレーザのビーム径は20μm以上、500μm以下であり、また望ましくは前記レーザ加工に使用するレーザの平均出力は0.4W以上、10W以下であり、また望ましくは前記レーザ加工に使用するレーザの繰り返し周波数は20kHz以上、100kHz以下であり、さらに望ましくは前記レーザ加工に使用するレーザのパルス幅は20nsec以上、100nsec以下とすることである。

さらに、前記保持基板から剥離した第1のIII族窒化物結晶層と第2のIII族窒化物結晶層の積層体の両側主面を研削又は研磨することが望ましく、より望ましくは、第1のIII族窒化物結晶層を研磨、研削、又はスライスのいずれかの方法で除去することが望ましい。さらに望ましくは少なくとも前記第2のIII族窒化物結晶層をスライスする工程を含み、前記第2のIII族窒化物結晶層から複数枚の自立したIII族窒化物基板を作成するIII族窒化物結晶の製造方法を用いることである。

【発明の効果】

【0021】

本発明は、III族窒化物結晶加工時に発生する分解ガスのガス放出構造体を予め又はレーザ加工と同時に作成する。この結果、第1のIII族窒化物結晶層の裏面側主面をレーザ加工する時に発生する分解ガス(主に窒素ガス)を効率よくレーザ加工部分から外部に取り出すことができる。

【0022】

通常のレーザリフトオフの方法では、結晶成長後に外周部から未加工部分を残さずレーザ加工する方式が採用されていたため、上記の課題はまったく認識されていなかった。また、マクロクラック、ガス放出穴、ガス放出溝は、一般的にはその上に成長する第2の窒化物結晶の結晶性を劣化させたり、第2のIII族窒化物結晶層に新たにクラックを発生させたりすると考えられ、従来まったく検討されていなかった。本発明者らは一連の研究を続けた結果、レーザ加工時又は予め、ガス放出構造体を形成することにより速やかに分解ガスを放出することができることを発見し、さらにこれらのガス放出構造体が第2のIII族窒化物結晶層の結晶品質を劣化させないという本発明に至った。この結果レーザ加工部の基板全体に対する面積を大きくすることが出来るので、剥離の際の結晶に働く応力による結晶のクラックを低減できることとなり、再現性よく保持基板からIII族窒化物結晶層を剥離することが可能となる。その結果、結晶品質を向上できるものとなる。

【図面の簡単な説明】

【0023】

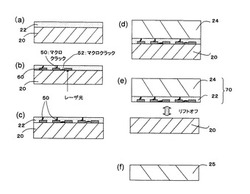

【図1】本発明の実施例1を説明するための図

【図2】本発明の実施例1を説明するための図

【図3】本発明の実施例1を説明するための図

【図4】本発明の第2の実施例を説明するための図

【図5】本発明の第2の実施例を説明するための図

【図6】本発明の第3の実施例を説明するための図

【図7】本発明の第3の実施例を説明するための図

【図8】本発明の第4の実施例を説明するための図

【図9】本発明の第5の実施例を説明するための図

【図10】従来の発明を説明するための図

【図11】従来の発明を説明するための図

【発明を実施するための最良の形態】

【0024】

以降の説明に於いては、III族窒化物結晶層としては各種のIII族窒化物結晶を用いることが出来るが、説明をわかりやすくするためにほとんどをGaN結晶層として説明する。また保持基板としては、用いるレーザ光に対して透明であれば、サファイア・ペルブスカイト・各種酸化物結晶を用いることが出来るが、ここでは説明を簡単にするためにサファイア基板の用いた場合について説明する。また、サファイア基板の上にIII族窒化物結晶層を成長する場合、非常に薄いバッファー層を成長する場合があるが、ここでは簡単のためにその説明を省略する。

以下実施例を用いて説明する。

【0025】

(実施例1)

本発明の第1の実施例の説明を図1〜図3および表1を用いて行う。

【0026】

保持基板20の上に第1のIII族窒化物結晶層12を成長したものを用意する。また第1のIII族窒化物結晶層としてGaN結晶層のとしては厚みを数μmから100μm程度のものを用いることが出来る。ここでは、GaN結晶層22の結晶成長方法としては通常のHVPE法又はMOCVD法により成長したものを用い、膜厚としては30μmの物を用いた(図1(a))。

【0027】

次に、保持基板20の裏面側からパルスレーザで加工した。加工用のレーザとしては、YAGの第3高調波である波長355nmのレーザであり、レーザパワーとしては、平均出力0.4Wから10W、繰り返し周波数20kHzから100kHz、加工時のビーム径としては直径20μmから500μm、パルス幅20nsecから100nsecの物を用いることが出来る。ここでは、平均レーザパワー1W、繰り返し周波数50KHz、ビーム径20μmから100μm、パルス巾30から50nsec程度のレーザ光を用いた。

【0028】

この条件で、レーザ加工を行い、レーザ加工部60を形成する。ここで、レーザ加工できる限界値より5%から30%程度高いパワーで加工することにより、図1(b)に示すように、表側主面に貫通するマクロクラック50や主面の横方向に伝播するマクロクラック52を形成する。マクロクラック50を形成することにより、レーザ加工で分解された分解ガス(主に窒素ガス)を効率よくレーザ加工部60の外部に取り出すことができる。このマクロクラックのモードは従来知られていなかった。さらに本発明で初めてレーザ加工時のガス放出構造体に利用されるものである。

【0029】

従来、マクロクラック50は、その後の第2のIII族窒化物結晶層を成長した後のクラック発生につながる懸念があるため、レーザリフトオフの場合にはまったく検討されていなかった。

【0030】

一方ガスの逃げ場のない状態でレーザの多重描画などを用いて加工の面積を増やすと、第1のIII族窒化物結晶層の部分的な剥離や変形(膨らみ)が発生して、結晶品質がかえって劣化した。

【0031】

図2にレーザ加工時に発生するマクロクラック50の模式図を、図3には実際にレーザ加工後の基板全体及びマクロクラックの拡大写真を示す。

次に、図1(c)の状態の上に第2のIII族窒化物結晶層として、GaN結晶を成長する。このGaN結晶の成長方法としては、いかなる成長方法でもよいが、ここではNaフラックス法を用いた場合について説明する。ここで、第2のIII族窒化物結晶の製造方法としてNaフラックス法を用いたのは、マクロクラックなどのマクロな結晶欠陥があっても、その部分を埋めるように成長するため他の方法より結晶品質の良好な結晶を得るために有利であることによる。図1(d)に示すように、GaN結晶層24を1.5〜2mm成長した。結晶成長後に成長装置からルツボを取り出し、フラックスを洗浄した後には、図1(e)のように保持基板20から剥離した状態でクラックの無いIII族窒化物結晶積層体70を取り出すことができた。

【0032】

この後、結晶の外周研削、両面研磨、洗浄などを行うことにより、図1(f)のような2インチの自立基板25とすることが出来た。ここで製造した自立基板25はクラック無であり、得られて結晶のX線回折ロッキングカーブの半値幅は

(0002) 半値幅:30〜80sec

(10−12)半値幅:30〜70sec

であり、また、GaNの自立基板25をエッチングして転位密度(EPD)を測定したところ、

EDP:5×104 〜6×105 (個/cm2)

と良好な結果を示した。

【0033】

表1は、レーザ加工時にガス放出構造体としてのマクロクラック有りと無い、場合の結果である。マクロクラック有りのレーザ加工の条件では、基板全体の面積の1/5〜2/3の面積をレーザ加工部分することが可能であった。一方マクロクラック無しの条件では、基板全体の面積の10%程度しかレーザ加工部分60の面積を加工することが出来なかった。また、ガスの逃げ場のない状態でレーザの多重描画などを用いて加工の面積を増やすと、第1のIII族窒化物結晶層の部分的な剥離や変形(膨らみ)が発生して、結晶品質がかえって劣化した。

【0034】

表1に示すように、ガス放出構造体としてのマクロクラック有りの場合の剥離の歩留まりは70%であり、マクロクラックの無い場合の剥離の歩留まりは20%であった。この結果より、本発明の分解ガス放出機構としてマクロクラックを利用した場合、マクロクラックを用いない場合の3.5倍歩留りを向上することが出来た。

【0035】

【表1】

(実施例2)

本発明の第2の実施例について、図4を用いて説明する。本発明は、ガス放出構造体がガス放出穴の場合の例である。

【0036】

図4(a)は実施例1の図1(a)と同様である。

【0037】

次に、図4(b)に示すように、第1のIII族窒化物結結晶層22の表側主面からレーザ加工によりガス放出穴54を形成する。この時、加工のためのレーザパワー条件は、界面を加工する条件よりも10%から50%程度小さいことがのぞましい。これは結晶表面の加工であるため、界面での加工より低パワーでレーザ加工できるためである。ここでは、ビーム径50μmφ、レーザ平均パワー0.8W、繰り返し周期50kHzの条件でおこなった。この条件で次に図4(c)に示すように、表面からガス抜き用のガス放出穴54を第1のIII族窒化物結晶層22に開ける。ここで、穴径の調整は、レーザを多重描画して行った。穴径としては20μmφから500μφが適当であるが、ここでは100μmφとした。ここで、ガス抜き機能を考えると穴径としては大きいほどよいが、穴径が500μmφを越えると、第2のIII族窒化物結晶成長時に、液相成長でも完全に埋まらない場合があるので、500μmφ以下が好ましい。また20μm以下では、ガス抜き効果が小さくなるので、望ましくない。主面側から見た加工パターンを図5に示す。

【0038】

次に図4(d)に示すように、保持基板の裏側主面からレーザ光を照射して、保持基板20と第1のIII族窒化物結晶22の裏側主面をレーザ加工し、レーザ加工部60を作製する。この時のレーザ加工条件は、実施例1と同様であるが、分解ガス放出穴を形成しているために、レーザ加工時に発生するマクロクラックの量はほとんど無くすことが出来た。

【0039】

図4(e)の状態を種結晶として、さらにその上にNaフラックス法でLPE成長して第2のIII族窒化物結晶層であるGaN結晶層24を成長した。結晶成長条件は実施例1と同様である。

【0040】

結晶成長後に、フラックス処理を行い結晶をルツボから取り出したところ、図4(g)に示すように保持基板20と上に成長した第1のIII族窒化物結晶層と第2のIII族窒化物結晶層の積層体75が剥離して取り出すことができた。

【0041】

最後に得られた積層体75の表側主面と、裏側主面を研削・機械研磨、精密研磨、洗浄などをして、最終的に2インチ径のGaN結晶の自立基板25を得ることができた図4(h)。

【0042】

表2に本発明の実施例2によるガス放出穴の有無による剥離の歩留りを示す。本発明によるガス放出穴を形成しない場合に比べて、歩留りを4.5倍に高めることが可能であった。

【0043】

【表2】

(実施例3)

本発明による第3の実施例を、図6を用いて説明する。本発明の実施例3では、分解ガス放出構造体として、ガス放出溝100を形成した場合を説明する。保持基板や第1のIII族窒化物結晶の状態は実施例2と同じである。表側にガス放出溝100を形成とする。溝幅は20μmから500μmの範囲が望ましい。溝幅が500μmを越えると第2のIII族窒化物結晶層を成長する時に溝が埋まらなくなり、溝幅が20μm以下ではガス放出機能が十分に機能しないためである。ここでは、実施例2と同様にレーザ加工を用いた。ここで、ガス放出溝100の長手方向がIII族窒化物結晶であるGaN結晶の<1−100>方向と平行であることが望ましい。これは、ガス放出溝を<1−100>方向に形成することによって、それとは垂直な<11−20>方向に横方向成長しやすいので、第2のIII族窒化物結晶を成長するときに、ガス放出溝100が埋まって成長し易いためである。また、第1のIII族窒化物結晶層との裏面主面のレーザ加工部60は、実施例1や実施例2と同様に作製した。 次にガス放出溝100を形成した種結晶の上に実施例2と同様のGaN結晶層を成長した。その後フラックス処理をして結晶を取り出した時の剥離の歩留りは約90%であり、ガス放出溝の無い場合の4.5倍の歩留りを示した。

【0044】

なお、ガス放出溝としては、図7のように<1−100>方向で等価な3つの方向のガス放出溝、100や110をでもよい。このことにより、より効率的に分解ガスを放出することができるようになり、結晶品質よく保持基板からGaN結晶を剥離することが可能となる。

【0045】

(実施例4)

本発明の第4の実施例について図8を用いて説明する。ここでは、マスクを用いた横方向成長(ELOG)結晶層を種結晶として用いた場合であり、第3のIII族窒化物膜結晶層、マスク、第4のIII族窒化物結晶層全体を第1のIII族窒化物結晶層に用いた場合について説明する。

【0046】

まず、第3のIII族窒化物結晶層であるGaN結晶32を保持基板上20の上に2μm成長する。次にSiO2、SiNなどのマスクを0.1〜0.5μm程度作製し、さらに、蒸着やフォトリソグラフィーを用いてパターン化したマスク80を作製する。次に再度HVPEやMOCVDなどの気相成長で、マスクの窓部分から島状結晶46を成長させる(図8(c))。さらにこのまま成長を続けることによって、この島を起点として第4のIII族窒化物結晶層46を成長する(図8(d))。第3のIII族窒化物結晶層32、マスク80、第4のIII族窒化物結晶層からなる多層構造体48を従来の第1のIII族地窒化物結晶層として用いる。

【0047】

次にこれまで説明したのと同様に、保持基板20の裏側主面からレーザ加工を行う。レーザ光はIII族窒化物結晶12の約0.1μm以下の薄い層で吸収されるので、上のELOG部分に関係なく行うことができる。レーザ加工部60で熱分解した分解ガスはレーザ加工部60と同時に形成されるマクロクラック50を通して、結晶主面の表側に放出される。本実施例では結晶主面の2インチ全面に対して、1/5から4/5程度の割合までレーザ加工部分60を形成することが可能であった(図8(f))。次に他の実施例と同様にGaN結晶24を1.5〜2mm程度成長した。結晶成長後、結晶をルツボからとり出したところ、保持基板20と保持基板の上に成長したIII族窒化物結晶の積層体90は剥離してほとんどクラックなしに取り出すことができた(図8(h))。この時、剥離の歩留りは80%程度であり、マクロクラックの無い場合の4倍の歩留りであった。

【0048】

この状態で、積層体90の主面の表と裏を研磨・洗浄などして、GaN自立基板結晶25を得た。(図8(I))

ここで製造した結晶にはクラックはなく、得られて結晶のX線回折ロッキングカーブの半値幅は

(0002) 半値幅:25〜70sec

(10−12)半値幅:25〜60sec

であり、良好な結果を示した。

【0049】

また、GaN自立基板25に関してエッチングして転位密度(EPD)を測定したところ、

EDP:1×104 〜1×105 (個/cm2)

と良好な結果を示した。この転位密度の最大値は、ELOG構造でない場合の、1/2から1/5程度の値であり、EPDの低減された良好な品質の結晶基板を得ることが可能であった。

【0050】

(実施例5)

本発明の第5の実施例について図9を用いて説明する。

【0051】

保持基板20の上にIII族窒化物基板層22を20μm、HVPE法を用いて成長させる(図9(a))。次に保持基板の裏面側主面からレーザ光を照射し、第1のIII族窒化物結晶層22の裏側主面をレーザ加工し、レーザ加工部60を形成する。加工条件は実施例1と同様である(図9(b)(c))。次にNaフラックス法を用いて第2のIII族窒化物結晶層24を4mm程度成長する(図9(d))。結晶成長後、フラックス処理を終了し、ルツボから結晶を取り出すと、保持基板20と第1のIII族窒化物結晶層の界面付近で剥離したGaN結晶の積層体76を得た(図9(e))。

【0052】

次に、第2のIII族窒化物結晶層24をワイヤーソー等を用いて所望の厚み(ここでは0.6mm)に切り出した。その後、研削、精密研磨、洗浄などを施して、所望の2インチ基板26を3〜5枚得ることができた。

【0053】

ここで製造した自立基板26はほとんどがクラックフリーであり、そのX線回折ロッキングカーブの半値幅は

(0002) 半値幅:25〜80sec

(10−12)半値幅:25〜70sec

であり、良好な結果を示した。

【0054】

また、各基板に関してエッチングして転位密度(EPD)を測定したところ、

EDP:1×104 〜6×105 (個/cm2)

と良好な品質を示した。

【0055】

なお、ここでは、レーザ加工用のレーザとしてYAGレーザの第3高調波を用いたが、YVO4レーザの第3高調波や、第4高調波、又はエキシマレーザなど、波長370nm以下のパルスレーザであれば他のレーザでも用いることができる。さらに、レーザの安定性から半導体レーザ励起のQスイッチ型の第3高調波、第4高潮波レーザが望ましかった。

【0056】

またIII族窒化物結晶としてはGaN結晶の場合について説明したがAlN、AlGaN、InGaN、AlGaInGなどの多成分系のIII族窒化物結晶でも適用できることはもちろんである。

【産業上の利用可能性】

【0057】

本発明によると、保持基板とIII族窒化物結晶の界面をレーザ加工する場合に、レーザ加工により発生する分解ガスを効率よく取り出すことができる。この結果レーザ加工部分の基板全体に対する面積を大きくすることが出来、保持基板からIII族窒化物結晶層を剥離することが可能となるので、剥離の際の結晶に働く応力による結晶のクラックを低減できることとなり、結晶の品質を向上できるものとなる。よって、III族窒化物結晶の自立基板を歩留りよく取り出すことができるので非常に有用である。

【符号の説明】

【0058】

11 従来の発明における保持基板

12 従来の発明における第1のIII族窒化物結晶層

18 従来の発明におけるレーザ加工部

15 従来の発明における第2のIII族窒化物結晶層

20 保持基板

22 第1のIII族窒化物結晶層(GaN結晶層)

24 第2のIII族窒化物結晶層(GaN結晶層)

32 第3のIII族窒化物結晶層(GaN結晶層)

46 第4のIII族窒化物結晶層(GaN結晶層)

48 III族窒化物結晶層とマスクの多層構造体

60 レーザ加工部

25、26 自立基板(GaN)

50 マクロクラック(第1のIII族窒化物結晶層の主面に貫通)

52 マクロクラック(第1のIII族窒化物結晶層のGaN層にほぼ平行)

54 ガス放出穴

60 レーザ加工部

70、75、76、90成長したIII族窒化物結晶積層体

80 マスク

100 ガス放出溝

110 ガス放出溝

【技術分野】

【0001】

本発明は、保持基板上に第1のIII族窒化物結晶層を成長し、次に保持基板と前記第1のIII族窒化物結晶層の界面をレーザ加工して剥離しやすい状態とし、さらにその上に第2のIII族窒化物結晶層を成長し、保持基板からIII族窒化物結晶層を分離するIII族窒化物結晶の製造方法に関する。

【背景技術】

【0002】

窒化ガリウム(GaN)などのIII 族窒化物半導体(以下、III族窒化物化合物半導体またはGaN系半導体という場合がある)は、青色や紫外光を発光する半導体素子の材料として注目されている。青色レーザダイオード(LD)は高密度光ディスクやディスプレイなどに応用され、青色発光ダイオード(LED)はディスプレイや照明などに応用されている。また、紫外線LDはバイオテクノロジなどへの応用が期待され、紫外線LEDは各種蛍光体の励起光源や殺菌用光源として期待されている。また、各種高周波用デバイスやパワーデバイスなどの電子デバイスへの応用も期待されている。

【0003】

LD、LED、そして各種電子デバイス用の基板として用いるIII族窒化物結晶(例えば、GaN)の基板は保持基板(例えばサファイア基板)上に、エピタキシャル成長法を用いて、III族窒化物単結晶層をヘテロエピタキシャル成長させることによって製造されている。ここで結晶成長方法としては、水素化合物気相成長法(HVPE法)、Naフラックス成長方法、高圧合成法、アモノサーマル法などがある。III族窒化物結晶層を自立基板として利用するためには、サファイア基板などの保持基板とその上に成長したIII族窒化物結晶を剥離する必要がある。その剥離方法としてレーザリフトオフが提案されている(例えば特許文献1や非特許文献1)。

【0004】

しかしながら、保持基板とIII族窒化物結晶の熱膨張係数差や格子定数差により、結晶成長後に保持基板及びIII族窒化物結晶内部に大きな歪みを内在している。その状態でレーザ加工して保持基板とIII属窒化物結晶層を剥離すると、レーザ加工の熱衝撃などが原因となって結晶にクラックなどが発生しやすい(例えば非特許文献1など)。

【0005】

上記課題を検討する方法として以下の方法が検討されている。

【0006】

すなわち、保持基板上に厚み数μm〜100μm程度のIII族窒化物結晶を成長した後、この結晶裏側主面からレーザ加工を行い、保持基板とIII族窒化物層を予め剥離しやすい状態の種基板を作成する。次にこの剥離しやすい状態の種基板上に第2のIII族窒化物結晶層の厚膜を成長した後、保持基板からIII族窒化物結晶層を剥離する方法が提案されている(例えば特許文献2)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−173147号公報

【特許文献2】特開2003−7616号公報

【非特許文献】

【0008】

【非特許文献1】M.K.Kelly et al.,Japanese Journal of Applied Physics Vol38.ppL217−L219,1999)

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記従来例における課題は、結晶の品質が劣化してしまうということであった。

【0010】

この原因としては、第1のIII族窒化物結晶層を保持基板の裏面側からレーザ加工する時に発生した分解ガス(主に窒素ガス)がうまく外部に放出できないので、結晶の品質が劣化してしまうのである。

【0011】

この理由は、結晶を保持基板上に育成した後、この結晶を保持基板から剥離して取り出すのであるが、この時に、結晶を保持基板から剥離させやすくするためにレーザの多重描画などを用いて、保持基板から結晶が剥離しやすくなるための加工の面積を増やすと、さらにガスが発生し、そのガスの圧力が高くなってしまい、第1のIII族窒化物結晶層の部分的な剥離や変形(膨らみ)が発生して、これが、結晶品質の劣化を起こしてしまうからである。

【0012】

さらには、ガスを発生しないようにするために、十分なレーザ加工をしない状態においては、剥離する際の応力が高くなり、結晶にクラックが入るために結晶の品質が劣化してしまうのであった。

【0013】

以下図10から図11を用いてこの課題をさらに説明する。

保持基板上11上に第1のIII族窒化物結晶層12を数μm以上100μm以下の範囲で成長する。次に保持基板11の裏面側からレーザ加工することにより、III族窒化物結晶層12の裏面側を主に熱分解により加工部18を作成する。図11に基板の主面側から見たレーザ加工パターンを示す。レーザ加工のパターンとしては、例えば図11(a)に示すような同心円や図11(b)に示すような外周部から出発したスパイラル状などが考えられる。このようなパターンにおいては、同心円ではガス(主に窒素ガス)の逃げ場がなく、スパイラルのパターンでは、ガスの逃げ場が一系統しか存在しないので、分解ガスを効率よく外部に取り出すことが出来ない。この結果、レーザ加工部分18の幅を広くする、すなわち、基板全体の面積に対して、III族窒化物結晶層12が保持基板11から剥離しやすいようにレーザ加工した部分18の面積を十分大きくすることができない。

【0014】

その結果、保持基板11と第1のIII族窒化物結晶層12の密着強度を下げることができなくなり、保持基板11からIII族窒化物結晶層12を剥離する際の応力が高くなり、その結果、結晶全体にクラックが入るために結晶の品質が劣化してしまうのであった。

【0015】

そこで本発明は、結晶の品質を向上することが目的である。

【課題を解決するための手段】

【0016】

本発明は、

(a)保持基板上の表側主面に、第1のIII族窒化物結晶層を形成する工程と、

(b)前記保持基板裏側主面からレーザ光を照射して、前記第1のIII窒化物結晶層の裏面側をレーザ加工する工程と、

(c)前記第1のIII族窒化物結晶層の表側主面に第2のIII族窒化物結晶層を成長する工程と、

(d)前記保持基板と前記第1のIII族窒化物層の界面から分離すると、を備えた製造方法であって、

(e)前記工程(b)において、前記第1のIII族窒化物結晶層の表側主面にレーザ加工時に発生する分解ガスを放出するガス放出構造体を設けたIII族窒化物結晶の製造方法である。

【0017】

さらに、前記ガス放出構造体が、前記レーザ加工した部分から前記第1の表側主面に貫通したマクロクラックであり、望むべきは前記マクロクラックの長手方向の長さが20μm以上、500μm以下であるあり、さらに望むべきは前記ガス放出構造体を、前記工程(b)とほぼ同時に作成するIII族窒化結晶の製造方法である。

【0018】

また別の望ましい形態としては、前記ガス放出構造体が前記第1のIII族窒化物結晶層の表側主面まで貫通するガス放出穴又はガス放出溝であり、望むべきは、前記ガス放出穴の直径が20μm以上、500μm以下であるか、又は前記ガス放出溝の幅は20μm以上、500μm以下とすることであり、さらに望むべきは、前記ガス放出溝の長手方向は<1−100>方向とすることである。さらに、前記ガス放出穴又は前記ガス放出溝は前記工程(b)のレーザ加工の前に行うことであり、望むべきは前記ガス放出穴又は前記ガス放出溝を、前記第1のIII族窒化物結晶層の表側主面からレーザ加工により形成することである。

【0019】

また、別の望ましい形態としては、前記第1のIII族窒化物結晶層は前記保持基板上に成長された第3のIII族窒化物結晶層とその上に形成された所望のパターンを有するマスク層とさらにその上に成長した第4のIII族窒化物結晶層からなる、多層構造体であるIII族窒化物結晶の製造方法である。

【0020】

また、前記レーザ加工に使用するレーザのビーム径は20μm以上、500μm以下であり、また望ましくは前記レーザ加工に使用するレーザの平均出力は0.4W以上、10W以下であり、また望ましくは前記レーザ加工に使用するレーザの繰り返し周波数は20kHz以上、100kHz以下であり、さらに望ましくは前記レーザ加工に使用するレーザのパルス幅は20nsec以上、100nsec以下とすることである。

さらに、前記保持基板から剥離した第1のIII族窒化物結晶層と第2のIII族窒化物結晶層の積層体の両側主面を研削又は研磨することが望ましく、より望ましくは、第1のIII族窒化物結晶層を研磨、研削、又はスライスのいずれかの方法で除去することが望ましい。さらに望ましくは少なくとも前記第2のIII族窒化物結晶層をスライスする工程を含み、前記第2のIII族窒化物結晶層から複数枚の自立したIII族窒化物基板を作成するIII族窒化物結晶の製造方法を用いることである。

【発明の効果】

【0021】

本発明は、III族窒化物結晶加工時に発生する分解ガスのガス放出構造体を予め又はレーザ加工と同時に作成する。この結果、第1のIII族窒化物結晶層の裏面側主面をレーザ加工する時に発生する分解ガス(主に窒素ガス)を効率よくレーザ加工部分から外部に取り出すことができる。

【0022】

通常のレーザリフトオフの方法では、結晶成長後に外周部から未加工部分を残さずレーザ加工する方式が採用されていたため、上記の課題はまったく認識されていなかった。また、マクロクラック、ガス放出穴、ガス放出溝は、一般的にはその上に成長する第2の窒化物結晶の結晶性を劣化させたり、第2のIII族窒化物結晶層に新たにクラックを発生させたりすると考えられ、従来まったく検討されていなかった。本発明者らは一連の研究を続けた結果、レーザ加工時又は予め、ガス放出構造体を形成することにより速やかに分解ガスを放出することができることを発見し、さらにこれらのガス放出構造体が第2のIII族窒化物結晶層の結晶品質を劣化させないという本発明に至った。この結果レーザ加工部の基板全体に対する面積を大きくすることが出来るので、剥離の際の結晶に働く応力による結晶のクラックを低減できることとなり、再現性よく保持基板からIII族窒化物結晶層を剥離することが可能となる。その結果、結晶品質を向上できるものとなる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施例1を説明するための図

【図2】本発明の実施例1を説明するための図

【図3】本発明の実施例1を説明するための図

【図4】本発明の第2の実施例を説明するための図

【図5】本発明の第2の実施例を説明するための図

【図6】本発明の第3の実施例を説明するための図

【図7】本発明の第3の実施例を説明するための図

【図8】本発明の第4の実施例を説明するための図

【図9】本発明の第5の実施例を説明するための図

【図10】従来の発明を説明するための図

【図11】従来の発明を説明するための図

【発明を実施するための最良の形態】

【0024】

以降の説明に於いては、III族窒化物結晶層としては各種のIII族窒化物結晶を用いることが出来るが、説明をわかりやすくするためにほとんどをGaN結晶層として説明する。また保持基板としては、用いるレーザ光に対して透明であれば、サファイア・ペルブスカイト・各種酸化物結晶を用いることが出来るが、ここでは説明を簡単にするためにサファイア基板の用いた場合について説明する。また、サファイア基板の上にIII族窒化物結晶層を成長する場合、非常に薄いバッファー層を成長する場合があるが、ここでは簡単のためにその説明を省略する。

以下実施例を用いて説明する。

【0025】

(実施例1)

本発明の第1の実施例の説明を図1〜図3および表1を用いて行う。

【0026】

保持基板20の上に第1のIII族窒化物結晶層12を成長したものを用意する。また第1のIII族窒化物結晶層としてGaN結晶層のとしては厚みを数μmから100μm程度のものを用いることが出来る。ここでは、GaN結晶層22の結晶成長方法としては通常のHVPE法又はMOCVD法により成長したものを用い、膜厚としては30μmの物を用いた(図1(a))。

【0027】

次に、保持基板20の裏面側からパルスレーザで加工した。加工用のレーザとしては、YAGの第3高調波である波長355nmのレーザであり、レーザパワーとしては、平均出力0.4Wから10W、繰り返し周波数20kHzから100kHz、加工時のビーム径としては直径20μmから500μm、パルス幅20nsecから100nsecの物を用いることが出来る。ここでは、平均レーザパワー1W、繰り返し周波数50KHz、ビーム径20μmから100μm、パルス巾30から50nsec程度のレーザ光を用いた。

【0028】

この条件で、レーザ加工を行い、レーザ加工部60を形成する。ここで、レーザ加工できる限界値より5%から30%程度高いパワーで加工することにより、図1(b)に示すように、表側主面に貫通するマクロクラック50や主面の横方向に伝播するマクロクラック52を形成する。マクロクラック50を形成することにより、レーザ加工で分解された分解ガス(主に窒素ガス)を効率よくレーザ加工部60の外部に取り出すことができる。このマクロクラックのモードは従来知られていなかった。さらに本発明で初めてレーザ加工時のガス放出構造体に利用されるものである。

【0029】

従来、マクロクラック50は、その後の第2のIII族窒化物結晶層を成長した後のクラック発生につながる懸念があるため、レーザリフトオフの場合にはまったく検討されていなかった。

【0030】

一方ガスの逃げ場のない状態でレーザの多重描画などを用いて加工の面積を増やすと、第1のIII族窒化物結晶層の部分的な剥離や変形(膨らみ)が発生して、結晶品質がかえって劣化した。

【0031】

図2にレーザ加工時に発生するマクロクラック50の模式図を、図3には実際にレーザ加工後の基板全体及びマクロクラックの拡大写真を示す。

次に、図1(c)の状態の上に第2のIII族窒化物結晶層として、GaN結晶を成長する。このGaN結晶の成長方法としては、いかなる成長方法でもよいが、ここではNaフラックス法を用いた場合について説明する。ここで、第2のIII族窒化物結晶の製造方法としてNaフラックス法を用いたのは、マクロクラックなどのマクロな結晶欠陥があっても、その部分を埋めるように成長するため他の方法より結晶品質の良好な結晶を得るために有利であることによる。図1(d)に示すように、GaN結晶層24を1.5〜2mm成長した。結晶成長後に成長装置からルツボを取り出し、フラックスを洗浄した後には、図1(e)のように保持基板20から剥離した状態でクラックの無いIII族窒化物結晶積層体70を取り出すことができた。

【0032】

この後、結晶の外周研削、両面研磨、洗浄などを行うことにより、図1(f)のような2インチの自立基板25とすることが出来た。ここで製造した自立基板25はクラック無であり、得られて結晶のX線回折ロッキングカーブの半値幅は

(0002) 半値幅:30〜80sec

(10−12)半値幅:30〜70sec

であり、また、GaNの自立基板25をエッチングして転位密度(EPD)を測定したところ、

EDP:5×104 〜6×105 (個/cm2)

と良好な結果を示した。

【0033】

表1は、レーザ加工時にガス放出構造体としてのマクロクラック有りと無い、場合の結果である。マクロクラック有りのレーザ加工の条件では、基板全体の面積の1/5〜2/3の面積をレーザ加工部分することが可能であった。一方マクロクラック無しの条件では、基板全体の面積の10%程度しかレーザ加工部分60の面積を加工することが出来なかった。また、ガスの逃げ場のない状態でレーザの多重描画などを用いて加工の面積を増やすと、第1のIII族窒化物結晶層の部分的な剥離や変形(膨らみ)が発生して、結晶品質がかえって劣化した。

【0034】

表1に示すように、ガス放出構造体としてのマクロクラック有りの場合の剥離の歩留まりは70%であり、マクロクラックの無い場合の剥離の歩留まりは20%であった。この結果より、本発明の分解ガス放出機構としてマクロクラックを利用した場合、マクロクラックを用いない場合の3.5倍歩留りを向上することが出来た。

【0035】

【表1】

(実施例2)

本発明の第2の実施例について、図4を用いて説明する。本発明は、ガス放出構造体がガス放出穴の場合の例である。

【0036】

図4(a)は実施例1の図1(a)と同様である。

【0037】

次に、図4(b)に示すように、第1のIII族窒化物結結晶層22の表側主面からレーザ加工によりガス放出穴54を形成する。この時、加工のためのレーザパワー条件は、界面を加工する条件よりも10%から50%程度小さいことがのぞましい。これは結晶表面の加工であるため、界面での加工より低パワーでレーザ加工できるためである。ここでは、ビーム径50μmφ、レーザ平均パワー0.8W、繰り返し周期50kHzの条件でおこなった。この条件で次に図4(c)に示すように、表面からガス抜き用のガス放出穴54を第1のIII族窒化物結晶層22に開ける。ここで、穴径の調整は、レーザを多重描画して行った。穴径としては20μmφから500μφが適当であるが、ここでは100μmφとした。ここで、ガス抜き機能を考えると穴径としては大きいほどよいが、穴径が500μmφを越えると、第2のIII族窒化物結晶成長時に、液相成長でも完全に埋まらない場合があるので、500μmφ以下が好ましい。また20μm以下では、ガス抜き効果が小さくなるので、望ましくない。主面側から見た加工パターンを図5に示す。

【0038】

次に図4(d)に示すように、保持基板の裏側主面からレーザ光を照射して、保持基板20と第1のIII族窒化物結晶22の裏側主面をレーザ加工し、レーザ加工部60を作製する。この時のレーザ加工条件は、実施例1と同様であるが、分解ガス放出穴を形成しているために、レーザ加工時に発生するマクロクラックの量はほとんど無くすことが出来た。

【0039】

図4(e)の状態を種結晶として、さらにその上にNaフラックス法でLPE成長して第2のIII族窒化物結晶層であるGaN結晶層24を成長した。結晶成長条件は実施例1と同様である。

【0040】

結晶成長後に、フラックス処理を行い結晶をルツボから取り出したところ、図4(g)に示すように保持基板20と上に成長した第1のIII族窒化物結晶層と第2のIII族窒化物結晶層の積層体75が剥離して取り出すことができた。

【0041】

最後に得られた積層体75の表側主面と、裏側主面を研削・機械研磨、精密研磨、洗浄などをして、最終的に2インチ径のGaN結晶の自立基板25を得ることができた図4(h)。

【0042】

表2に本発明の実施例2によるガス放出穴の有無による剥離の歩留りを示す。本発明によるガス放出穴を形成しない場合に比べて、歩留りを4.5倍に高めることが可能であった。

【0043】

【表2】

(実施例3)

本発明による第3の実施例を、図6を用いて説明する。本発明の実施例3では、分解ガス放出構造体として、ガス放出溝100を形成した場合を説明する。保持基板や第1のIII族窒化物結晶の状態は実施例2と同じである。表側にガス放出溝100を形成とする。溝幅は20μmから500μmの範囲が望ましい。溝幅が500μmを越えると第2のIII族窒化物結晶層を成長する時に溝が埋まらなくなり、溝幅が20μm以下ではガス放出機能が十分に機能しないためである。ここでは、実施例2と同様にレーザ加工を用いた。ここで、ガス放出溝100の長手方向がIII族窒化物結晶であるGaN結晶の<1−100>方向と平行であることが望ましい。これは、ガス放出溝を<1−100>方向に形成することによって、それとは垂直な<11−20>方向に横方向成長しやすいので、第2のIII族窒化物結晶を成長するときに、ガス放出溝100が埋まって成長し易いためである。また、第1のIII族窒化物結晶層との裏面主面のレーザ加工部60は、実施例1や実施例2と同様に作製した。 次にガス放出溝100を形成した種結晶の上に実施例2と同様のGaN結晶層を成長した。その後フラックス処理をして結晶を取り出した時の剥離の歩留りは約90%であり、ガス放出溝の無い場合の4.5倍の歩留りを示した。

【0044】

なお、ガス放出溝としては、図7のように<1−100>方向で等価な3つの方向のガス放出溝、100や110をでもよい。このことにより、より効率的に分解ガスを放出することができるようになり、結晶品質よく保持基板からGaN結晶を剥離することが可能となる。

【0045】

(実施例4)

本発明の第4の実施例について図8を用いて説明する。ここでは、マスクを用いた横方向成長(ELOG)結晶層を種結晶として用いた場合であり、第3のIII族窒化物膜結晶層、マスク、第4のIII族窒化物結晶層全体を第1のIII族窒化物結晶層に用いた場合について説明する。

【0046】

まず、第3のIII族窒化物結晶層であるGaN結晶32を保持基板上20の上に2μm成長する。次にSiO2、SiNなどのマスクを0.1〜0.5μm程度作製し、さらに、蒸着やフォトリソグラフィーを用いてパターン化したマスク80を作製する。次に再度HVPEやMOCVDなどの気相成長で、マスクの窓部分から島状結晶46を成長させる(図8(c))。さらにこのまま成長を続けることによって、この島を起点として第4のIII族窒化物結晶層46を成長する(図8(d))。第3のIII族窒化物結晶層32、マスク80、第4のIII族窒化物結晶層からなる多層構造体48を従来の第1のIII族地窒化物結晶層として用いる。

【0047】

次にこれまで説明したのと同様に、保持基板20の裏側主面からレーザ加工を行う。レーザ光はIII族窒化物結晶12の約0.1μm以下の薄い層で吸収されるので、上のELOG部分に関係なく行うことができる。レーザ加工部60で熱分解した分解ガスはレーザ加工部60と同時に形成されるマクロクラック50を通して、結晶主面の表側に放出される。本実施例では結晶主面の2インチ全面に対して、1/5から4/5程度の割合までレーザ加工部分60を形成することが可能であった(図8(f))。次に他の実施例と同様にGaN結晶24を1.5〜2mm程度成長した。結晶成長後、結晶をルツボからとり出したところ、保持基板20と保持基板の上に成長したIII族窒化物結晶の積層体90は剥離してほとんどクラックなしに取り出すことができた(図8(h))。この時、剥離の歩留りは80%程度であり、マクロクラックの無い場合の4倍の歩留りであった。

【0048】

この状態で、積層体90の主面の表と裏を研磨・洗浄などして、GaN自立基板結晶25を得た。(図8(I))

ここで製造した結晶にはクラックはなく、得られて結晶のX線回折ロッキングカーブの半値幅は

(0002) 半値幅:25〜70sec

(10−12)半値幅:25〜60sec

であり、良好な結果を示した。

【0049】

また、GaN自立基板25に関してエッチングして転位密度(EPD)を測定したところ、

EDP:1×104 〜1×105 (個/cm2)

と良好な結果を示した。この転位密度の最大値は、ELOG構造でない場合の、1/2から1/5程度の値であり、EPDの低減された良好な品質の結晶基板を得ることが可能であった。

【0050】

(実施例5)

本発明の第5の実施例について図9を用いて説明する。

【0051】

保持基板20の上にIII族窒化物基板層22を20μm、HVPE法を用いて成長させる(図9(a))。次に保持基板の裏面側主面からレーザ光を照射し、第1のIII族窒化物結晶層22の裏側主面をレーザ加工し、レーザ加工部60を形成する。加工条件は実施例1と同様である(図9(b)(c))。次にNaフラックス法を用いて第2のIII族窒化物結晶層24を4mm程度成長する(図9(d))。結晶成長後、フラックス処理を終了し、ルツボから結晶を取り出すと、保持基板20と第1のIII族窒化物結晶層の界面付近で剥離したGaN結晶の積層体76を得た(図9(e))。

【0052】

次に、第2のIII族窒化物結晶層24をワイヤーソー等を用いて所望の厚み(ここでは0.6mm)に切り出した。その後、研削、精密研磨、洗浄などを施して、所望の2インチ基板26を3〜5枚得ることができた。

【0053】

ここで製造した自立基板26はほとんどがクラックフリーであり、そのX線回折ロッキングカーブの半値幅は

(0002) 半値幅:25〜80sec

(10−12)半値幅:25〜70sec

であり、良好な結果を示した。

【0054】

また、各基板に関してエッチングして転位密度(EPD)を測定したところ、

EDP:1×104 〜6×105 (個/cm2)

と良好な品質を示した。

【0055】

なお、ここでは、レーザ加工用のレーザとしてYAGレーザの第3高調波を用いたが、YVO4レーザの第3高調波や、第4高調波、又はエキシマレーザなど、波長370nm以下のパルスレーザであれば他のレーザでも用いることができる。さらに、レーザの安定性から半導体レーザ励起のQスイッチ型の第3高調波、第4高潮波レーザが望ましかった。

【0056】

またIII族窒化物結晶としてはGaN結晶の場合について説明したがAlN、AlGaN、InGaN、AlGaInGなどの多成分系のIII族窒化物結晶でも適用できることはもちろんである。

【産業上の利用可能性】

【0057】

本発明によると、保持基板とIII族窒化物結晶の界面をレーザ加工する場合に、レーザ加工により発生する分解ガスを効率よく取り出すことができる。この結果レーザ加工部分の基板全体に対する面積を大きくすることが出来、保持基板からIII族窒化物結晶層を剥離することが可能となるので、剥離の際の結晶に働く応力による結晶のクラックを低減できることとなり、結晶の品質を向上できるものとなる。よって、III族窒化物結晶の自立基板を歩留りよく取り出すことができるので非常に有用である。

【符号の説明】

【0058】

11 従来の発明における保持基板

12 従来の発明における第1のIII族窒化物結晶層

18 従来の発明におけるレーザ加工部

15 従来の発明における第2のIII族窒化物結晶層

20 保持基板

22 第1のIII族窒化物結晶層(GaN結晶層)

24 第2のIII族窒化物結晶層(GaN結晶層)

32 第3のIII族窒化物結晶層(GaN結晶層)

46 第4のIII族窒化物結晶層(GaN結晶層)

48 III族窒化物結晶層とマスクの多層構造体

60 レーザ加工部

25、26 自立基板(GaN)

50 マクロクラック(第1のIII族窒化物結晶層の主面に貫通)

52 マクロクラック(第1のIII族窒化物結晶層のGaN層にほぼ平行)

54 ガス放出穴

60 レーザ加工部

70、75、76、90成長したIII族窒化物結晶積層体

80 マスク

100 ガス放出溝

110 ガス放出溝

【特許請求の範囲】

【請求項1】

(a)保持基板上の表側主面に、第1のIII族窒化物結晶層を形成する工程と、

(b)前記保持基板裏側主面からレーザ光を照射して、前記第1のIII窒化物結晶層の裏面側をレーザ加工する工程と、

(c)前記第1のIII族窒化物結晶層の表側主面に第2のIII族窒化物結晶層を成長する工程と、

(d)前記保持基板と前記第1のIII族窒化物層の界面から分離すること工程と、を備えた製造方法であって、

(e)前記工程(b)において、前記第1のIII族窒化物結晶層の表側主面にレーザ加工時に発生する分解ガスを放出するガス放出構造体を設けたIII族窒化物結晶の製造方法。

【請求項2】

前記ガス放出構造体が、前記レーザ加工した部分から前記第1の表側主面に貫通したマクロクラックであることを特徴とする請求項1に記載のIII族窒化物結晶の製造方法。

【請求項3】

前記マクロクラックの長手方向の長さが20μm以上、500μm以下であることを特徴とする請求項2に記載のIII族窒化物結晶の製造方法。

【請求項4】

前記ガス放出構造体を、前記工程(b)とほぼ同時に作成することを特徴とする請求項2に記載のIII族窒化結晶の製造方法。

【請求項5】

前記ガス放出構造体が前記第1のIII族窒化物結晶層の表側主面まで貫通するガス放出穴又はガス放出溝であることを特徴とする請求項1に記載のIII族窒化物結晶の製造方法。

【請求項6】

前記ガス放出穴の直径が20μm以上、500μm以下であることを特徴とする請求項5に記載のIII族窒化物結晶の製造方法。

【請求項7】

前記ガス放出溝の幅は20μm以上、500μm以下であることを特徴とする請求項5に記載のIII族窒化物結晶の製造方法。

【請求項8】

前記ガス放出溝の長手方向は<1−100>方向であることを特徴とする請求項5に記載のIII族窒化物結晶の製造方法。

【請求項9】

前記ガス放出穴又は前記ガス放出溝を前記工程(b)のレーザ加工の前に作製することを特徴とする請求項5に記載のIII族窒化物結晶の製造方法。

【請求項10】

前記ガス放出穴又は前記ガス放出溝を、前記第1のIII族窒化物結晶層の表側主面からレーザ加工により形成することを特徴とする請求項9に記載のIII族窒化物結晶の製造方法。

【請求項11】

前記第1のIII族窒化物結晶層は、前記保持基板上に成長された第3のIII族窒化物結晶層とその上に形成された所望のパターンを有するマスク層とさらにその上に成長した第4のIII族窒化物結晶層からなる、多層構造体であることを特徴とする請求項1に記載のIII族窒化物結晶の製造方法。

【請求項12】

前記レーザ加工に使用するレーザのビーム径は20μm以上、500μm以下であることを特徴とする請求項1に記載のIII族窒化物結晶の製造方法。

【請求項13】

前記レーザ加工に使用するレーザの平均出力は0.4W以上、10W以下であることを特徴とする請求項1に記載のIII族窒化物結晶の製造方法。

【請求項14】

前記レーザ加工に使用するレーザの繰り返し周波数は20kHz以上、100kHz以下であることを特徴とする請求項1に記載のIII族窒化物結晶の製造方法。

【請求項15】

前記レーザ加工に使用するレーザのパルス幅は20nsec以上、100nsec以下であることを特徴とする、請求項1に記載のIII族窒化物結晶層の製造方法。

【請求項16】

前記保持基板から剥離した第1のIII族窒化物結晶層と第2のIII族窒化物結晶層の積層体の両側主面を研削又は研磨すること特徴とする請求項1に記載のIII族窒化物結晶の製造方法。

【請求項17】

第1のIII族窒化物結晶層を研磨、研削、又はスライスのいずれかの方法で除去することを特徴とする請求項1に記載のIII族窒化物結晶の製造方法。

【請求項18】

少なくとも第2のIII族窒化物結晶層をスライスする工程を含み、前記第2のIII族窒化物結晶層から複数枚の自立III族窒化物基板を作成することを特徴とする請求項17に記載のIII族窒化物結晶の製造方法。

【請求項1】

(a)保持基板上の表側主面に、第1のIII族窒化物結晶層を形成する工程と、

(b)前記保持基板裏側主面からレーザ光を照射して、前記第1のIII窒化物結晶層の裏面側をレーザ加工する工程と、

(c)前記第1のIII族窒化物結晶層の表側主面に第2のIII族窒化物結晶層を成長する工程と、

(d)前記保持基板と前記第1のIII族窒化物層の界面から分離すること工程と、を備えた製造方法であって、

(e)前記工程(b)において、前記第1のIII族窒化物結晶層の表側主面にレーザ加工時に発生する分解ガスを放出するガス放出構造体を設けたIII族窒化物結晶の製造方法。

【請求項2】

前記ガス放出構造体が、前記レーザ加工した部分から前記第1の表側主面に貫通したマクロクラックであることを特徴とする請求項1に記載のIII族窒化物結晶の製造方法。

【請求項3】

前記マクロクラックの長手方向の長さが20μm以上、500μm以下であることを特徴とする請求項2に記載のIII族窒化物結晶の製造方法。

【請求項4】

前記ガス放出構造体を、前記工程(b)とほぼ同時に作成することを特徴とする請求項2に記載のIII族窒化結晶の製造方法。

【請求項5】

前記ガス放出構造体が前記第1のIII族窒化物結晶層の表側主面まで貫通するガス放出穴又はガス放出溝であることを特徴とする請求項1に記載のIII族窒化物結晶の製造方法。

【請求項6】

前記ガス放出穴の直径が20μm以上、500μm以下であることを特徴とする請求項5に記載のIII族窒化物結晶の製造方法。

【請求項7】

前記ガス放出溝の幅は20μm以上、500μm以下であることを特徴とする請求項5に記載のIII族窒化物結晶の製造方法。

【請求項8】

前記ガス放出溝の長手方向は<1−100>方向であることを特徴とする請求項5に記載のIII族窒化物結晶の製造方法。

【請求項9】

前記ガス放出穴又は前記ガス放出溝を前記工程(b)のレーザ加工の前に作製することを特徴とする請求項5に記載のIII族窒化物結晶の製造方法。

【請求項10】

前記ガス放出穴又は前記ガス放出溝を、前記第1のIII族窒化物結晶層の表側主面からレーザ加工により形成することを特徴とする請求項9に記載のIII族窒化物結晶の製造方法。

【請求項11】

前記第1のIII族窒化物結晶層は、前記保持基板上に成長された第3のIII族窒化物結晶層とその上に形成された所望のパターンを有するマスク層とさらにその上に成長した第4のIII族窒化物結晶層からなる、多層構造体であることを特徴とする請求項1に記載のIII族窒化物結晶の製造方法。

【請求項12】

前記レーザ加工に使用するレーザのビーム径は20μm以上、500μm以下であることを特徴とする請求項1に記載のIII族窒化物結晶の製造方法。

【請求項13】

前記レーザ加工に使用するレーザの平均出力は0.4W以上、10W以下であることを特徴とする請求項1に記載のIII族窒化物結晶の製造方法。

【請求項14】

前記レーザ加工に使用するレーザの繰り返し周波数は20kHz以上、100kHz以下であることを特徴とする請求項1に記載のIII族窒化物結晶の製造方法。

【請求項15】

前記レーザ加工に使用するレーザのパルス幅は20nsec以上、100nsec以下であることを特徴とする、請求項1に記載のIII族窒化物結晶層の製造方法。

【請求項16】

前記保持基板から剥離した第1のIII族窒化物結晶層と第2のIII族窒化物結晶層の積層体の両側主面を研削又は研磨すること特徴とする請求項1に記載のIII族窒化物結晶の製造方法。

【請求項17】

第1のIII族窒化物結晶層を研磨、研削、又はスライスのいずれかの方法で除去することを特徴とする請求項1に記載のIII族窒化物結晶の製造方法。

【請求項18】

少なくとも第2のIII族窒化物結晶層をスライスする工程を含み、前記第2のIII族窒化物結晶層から複数枚の自立III族窒化物基板を作成することを特徴とする請求項17に記載のIII族窒化物結晶の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−195377(P2011−195377A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2010−63808(P2010−63808)

【出願日】平成22年3月19日(2010.3.19)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成22年3月19日(2010.3.19)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]