III族窒化物結晶基板の製造方法

【課題】レジン固定砥粒ワイヤを用いて、大型で反りおよび表面粗さの小さいIII窒化物結晶基板を効率よくかつ歩留まり良く製造できるIII族窒化物結晶基板の製造方法を提供する。

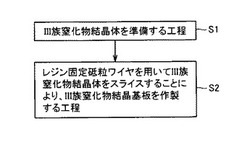

【解決手段】本III族窒化物結晶基板の製造方法は、III族窒化物結晶体を準備する工程S1と、レジン固定砥粒ワイヤを用いてIII族窒化物結晶体をスライスすることによりIII族窒化物結晶基板を作製する工程S2と、を含む。

【解決手段】本III族窒化物結晶基板の製造方法は、III族窒化物結晶体を準備する工程S1と、レジン固定砥粒ワイヤを用いてIII族窒化物結晶体をスライスすることによりIII族窒化物結晶基板を作製する工程S2と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レジン固定砥粒ワイヤを用いたIII族窒化物結晶基板の製造方法に関する。

【背景技術】

【0002】

結晶基板は、一般的に、各種の方法で成長させた結晶体をスライスすることにより製造されている。結晶体をスライスするための方法として種々のソーワイヤを用いたスライス方法が提案されている。

【0003】

ソーワイヤによる結晶体のスライス方法においては、ワイヤと遊離砥粒とを用いる方法と砥粒をワイヤに固定した固定砥粒ワイヤを用いる方法とが一般的に採用されている。たとえば、特開2006−190909号公報(特許文献1)は、ワイヤと遊離砥粒とを用いて六方晶系のIII族窒化物結晶を切断する方法を開示する。また、特開2011−031386号公報(特許文献2)および特開2011−031387号公報(特許文献3)は、固定砥粒ワイヤの1種である電着固定砥粒ワイヤを用いてGa含有窒化物結晶をスライスする方法を開示する。また、特開2000−246654号公報(特許文献4)シリコンウエハのスライスのための固定砥粒ワイヤとしてレジン固定砥粒ワイヤを開示する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−190909号公報

【特許文献2】特開2011−031386号公報

【特許文献3】特開2011−031387号公報

【特許文献4】特開2000−246654号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特開2006−190909号公報(特許文献1)で開示されるワイヤと遊離砥粒とを用いたIII族窒化物結晶体のスライス方法は、スライス時間が長いため大型の結晶体をスライスするには不利であり、作製されるIII族窒化物結晶基板の歩留まりが低いという問題点があった。

【0006】

また、特開2011−031386号公報(特許文献2)および特開2011−031387号公報(特許文献3)で開示される固定砥粒ワイヤを用いたIII族窒化物結晶体のスライス方法は、固定砥粒ワイヤとして電着固定砥粒ワイヤを用いており、砥粒の固着力が強いため、作製されるIII族窒化物結晶基板の反りおよび表面粗さが大きくなりまた歩留まりも低いという問題点があった。なお、特開2000−246654号公報(特許文献4)で開示されるレジン固定砥粒ワイヤは、電着固定砥粒ワイヤに比べて、砥粒の固着力が弱く、III族窒化物結晶体などの硬い結晶体のスライスには適さないものと考えられていた。

【0007】

本発明は、上記問題点を解決し、レジン固定砥粒ワイヤを用いて、大型で反りおよび表面粗さの小さいIII窒化物結晶基板を効率よくかつ歩留まり良く製造できるIII族窒化物結晶基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、III族窒化物結晶体を準備する工程と、レジン固定砥粒ワイヤを用いてIII族窒化物結晶体をスライスすることによりIII族窒化物結晶基板を作製する工程と、を含むIII族窒化物結晶基板の製造方法である。

【0009】

本発明にかかるIII族窒化物結晶基板の製造方法において、III族窒化物結晶基板の反りを4インチ当たり50μm以下とすることができる。また、III族窒化物結晶基板の算術平均表面粗さRaを0.5μm以下とすることができる。III族窒化物結晶基板の歩留まりを80%以上とすることができる。

【発明の効果】

【0010】

本発明によれば、レジン固定砥粒ワイヤを用いて、大型で反りおよび表面粗さの小さいIII窒化物結晶基板を効率よくかつ歩留まり良く製造できるIII族窒化物結晶基板の製造方法を提供できる。

【図面の簡単な説明】

【0011】

【図1】本発明にかかるIII族窒化物結晶基板の製造方法を示すチャートである。

【図2】本発明にかかるIII族窒化物結晶基板の製造方法において用いられるレジン固定砥粒ワイヤを示す概略断面図である。

【図3】典型的なIII族窒化物結晶基板の製造方法において用いられる電着固定砥粒ワイヤを示す概略断面図である。

【図4】ソーワイヤを用いてIII族窒化物結晶体をスライスする際のひとつの状態を示す概略図である。

【図5】ソーワイヤを用いてIII族窒化物結晶体をスライスする際の別の状態を示す概略図である。

【図6】ソーワイヤを用いてIII族窒化物結晶体をスライスする際のさらに別の状態を示す概略図である。

【発明を実施するための形態】

【0012】

図1を参照して、本発明の一実施形態であるIII族窒化物結晶基板の製造方法は、III族窒化物結晶体を準備する工程S1と、レジン固定砥粒ワイヤを用いてIII族窒化物結晶体をスライスすることによりIII族窒化物結晶基板を作製する工程S2と、を含む。本実施形態のIII族窒化物結晶基板の製造方法においては、レジン固定砥粒ワイヤを用いて大型のIII族窒化物結晶体をスライスすることにより、大型で反りおよび算術平均表面粗さRaの小さいIII窒化物結晶基板を効率よくかつ歩留まり良く製造できる。

【0013】

(III族窒化物結晶体の準備工程)

図1および4〜6を参照して、本実施形態のIII族窒化物結晶基板の製造方法は、III族窒化物結晶体30を準備する工程S1を含む。III族窒化物結晶体30を準備する工程S1において、III族窒化物結晶体30を作製する方法は、特に制限はなく、HVPE(ハイドライド気相成長)法、MBE(分子線成長)法、MOVPE(有機金属気相成長)法、昇華法などの気相法、フラックス法、高窒素圧溶液法などの液相法、アモノサーマル法などの方法が好適に用いられる。

【0014】

(III族窒化物結晶基板の作製工程)

図1〜2および4〜6を参照して、本実施形態のIII族窒化物結晶基板の製造方法は、ソーワイヤ100としてレジン固定砥粒ワイヤ110を用いてIII族窒化物結晶体30をスライスすることによりIII族窒化物結晶基板を作製する工程S2を含む。

【0015】

図2を参照して、本実施形態において用いられるレジン固定砥粒ワイヤ110は、鋼線112の表面に砥粒114をレジン116で固定したワイヤである。砥粒114は、特に制限はないが、スライス効率を高める観点から、ダイヤモンド砥粒、緑色炭化ケイ素(グリーンカーボランダム(GC))砥粒、立方晶窒化ホウ素(CBN)砥粒などが好ましい。砥粒114の粒径は、特に制限はないが、スライス性能が高い観点から、10μm〜100μm程度が好ましい。砥粒114は、特に制限はないが、レジン116との接合性を高め固着力を高める観点から、Cu、Ni、Ti、TiCなどの層で被覆されていることが好ましい。

【0016】

また、レジン116は、特に制限はないが、ワイヤにおける砥粒114の固着力が高くスライス性能が高い観点から、フェノール樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリウレタン樹脂、ポリエステル樹脂、エポキシ樹脂などが好ましい。

【0017】

レジン固定砥粒ワイヤ110は、後述する電着固定砥粒ワイヤに比べて、ワイヤへの砥粒の固着力が低いため、スライスにより得られるIII族窒化物結晶基板の反りおよび算術平均表面粗さRaを低減することができ、また、III族窒化物結晶基板の歩留まりを高くすることができる。

【0018】

なお、図3を参照して、電着固定砥粒ワイヤ120は、鋼線122の表面に砥粒124を電着により固定したワイヤである。鋼線122に砥粒124を固定する際に電着層126が形成される。電着層126は、ワイヤに砥粒124を強く固着できるものであれば特に制限はなく、Ni層、Ti層、Cu層などが形成されている。電着固定砥粒ワイヤは、砥粒124の固着力が高く、また、砥粒124の一部が電着層126から大きく突出している部分P1,P2があるため、スライスにより得られるIII族窒化物結晶基板の反りおよび算術平均表面粗さRaが大きくなり、また、スライスの際にクラックなどの発生によりIII族窒化物結晶基板の歩留まりが低下する。

【0019】

図1〜2および4〜6を参照して、ソーワイヤ100としてレジン固定砥粒ワイヤ110を用いてIII族窒化物結晶体30をスライスする方法は、特に制限はないが、効率よくスライスする観点から、マルチワイヤソーを用いてスライスする方法が、好適に挙げられる。

【0020】

マルチワイヤソーは、ワーク支持台11a、ワーク支持材11b,ガイドローラ12a,12b,12c、および1本のソーワイヤ100が掛け回されて形成されたソーワイヤ列を備える。マルチワイヤソーが備えるこれらの構成要素は図示しない筐体によってそれぞれ支持されている。

【0021】

ワーク支持台11aは他の構成要素に対して下方に配置されている。少なくとも1つのIII族窒化物結晶体30が、ワーク支持材11bを介在させて、ワーク支持台11aの上方に固定されている。ワーク支持台11aは、図示しない移動テーブル上に載置されており、この移動テーブルが鉛直上方に移動することにより、III族窒化物結晶体30が鉛直上方(図4〜6における矢印Aで示される送り方向A)へ送られる。

【0022】

ガイドローラ12a,12b,12cは略円柱状の回転体であり、それぞれの回転軸が鉛直方向(送り方向A)と直交しかつ互いに平行になるように配置されている。ガイドローラ12aおよびガイドローラ12bは、ワーク支持台11aを通る鉛直線の左右に離れて配置されている。ガイドローラ12cは、ガイドローラ12aおよびガイドローラ12bの上方かつワーク支持台11aを通る鉛直線上に配置されている。

【0023】

これらのガイドローラ12a,12b,12cの外周面には複数本の溝が互いに平行にかつ等間隔で形成されている。これらの複数本の溝に1本のソーワイヤ100が螺旋状に掛け回されることにより、ソーワイヤ列が形成されている。ソーワイヤ100は、これらのガイドローラ12a,12b,12cが正回転および逆回転を交互に繰り返すことにより2方向に往復走行する。これらのガイドローラ12a,12b,12cに掛け回されたソーワイヤ100のうち、ガイドローラ12aおよびガイドローラ12bの下側を走行する部分は、ワーク支持台11aの移動によって上方に送られてくるIII族窒化物結晶体30と交差する位置を走行する。

【0024】

ここで、III族窒化物結晶体30をスライスする際に、III族窒化物結晶体30にクラックが発生するのを防止するため、これらのガイドローラ12a,12b,12cは、ガイドローラ12aとガイドローラ12bとの間のソーワイヤ100のワイヤ列の面が、III族窒化物結晶体30の送り方向Aに垂直な面に対して所定の揺動角θ1,θ2で揺動する。

【0025】

図1〜2および4〜6を参照して、マルチワイヤソーを用いてスライスする方法は、たとえば、以下のとおりである。ワーク(加工対象物)である1以上のIII族窒化物結晶体30を、その主表面がソーワイヤ100の延伸方向(図4における矢印Bで示されるソーワイヤ100(本実施形態ではレジン固定砥粒ワイヤ110)の走行方向Bと同じ方向)に平行かつワイヤ列の面に垂直になるように、ワーク支持材11bを介在させて、ワーク支持台11aの上に固定する。

【0026】

次いで、上記のガイドローラ12a,12b,12cを正方向(たとえば図5におけるB1方向)および逆方向(たとえば図6におけるB2方向)に交互に回転させながら揺動させて、ソーワイヤ100の揺動および往復走行を開始させる。

【0027】

次いで、III族窒化物結晶体30が固定されたワーク支持台11aを上方に移動させることにより、III族窒化物結晶体30をソーワイヤ列へ送る。III族窒化物結晶体30がソーワイヤ100であるレジン固定砥粒ワイヤに接すると、III族窒化物結晶体30が切削され始める。

【0028】

ここで、本実施形態のスライス方法においては、III族窒化物結晶体30の切削面とレジン固定砥粒ワイヤ(ソーワイヤ100)の走行方向がなす角の符号をIII族窒化物結晶体30の切削面(スライス面)における鉛直上方方向を正としたときに、レジン固定砥粒ワイヤ(ソーワイヤ100)をIII族窒化物結晶体30の切削面と角θ1(>0)をなす方向であってIII族窒化物結晶体30の切削面の一方の端部から中心部に向かう順方向(図5におけるB1方向)に第1の揺動角θ1で走行させる順方向走行と、レジン固定砥粒ワイヤ(ソーワイヤ100)をIII族窒化物結晶体30の切削面と角θ2(>0)をなす方向であってIII族窒化物結晶体30の切削面の他方の端部から中心部に向かう逆方向(図6におけるB2方向)に第2の揺動角θ2で走行させる逆方向走行と、を交互に繰り返す揺動走行によりIII族窒化物結晶体30をスライスする。

【0029】

すなわち、本実施形態のスライス方法においては、レジン固定砥粒ワイヤ(ソーワイヤ100)を上記の揺動走行をさせるために、レジン固定砥粒ワイヤ(ソーワイヤ100)の走行方向の正逆変更の周期とレジン固定砥粒ワイヤ(ソーワイヤ100)の揺動の周期とを同調させる必要がある。同調の方法は、特に制限はないが、たとえば、レジン固定砥粒ワイヤ(ソーワイヤ100)を順方向走行から減速して走行停止させ走行停止から加速して逆方向走行に変更するのに同調させてレジン固定砥粒ワイヤ(ソーワイヤ100)を第1の第1の揺動角θ1から揺動角を小さくして0°とし0°から揺動角を大きくし第2の揺動角θ2に変更することができる。

【0030】

なお、電着固定砥粒ワイヤを用いてIII族窒化物結晶体30をスライスする場合は、ソーワイヤ100として電着固定砥粒ワイヤを用いることにより上記と同様にして行なうことができる。また、砥粒を固定していないワイヤと遊離砥粒とを用いてIII族窒化物結晶体30をスライスする場合は、ソーワイヤ100として砥粒を固定していないワイヤを用いて、III族窒化物結晶体30および

ガイドローラ12aとガイドローラ12bとの間のソーワイヤ100の鉛直行方

に設けられたスラリーノズル(図示せず)からラッピングオイルに遊離砥粒が混入されて得られるスラリー(砥液)をソーワイヤ100およびIII族窒化物結晶体30に向けて噴射させながら、上記と同様にして行なうことができる。

【0031】

本実施形態のIII族窒化物結晶基板の製造方法において、III族窒化物結晶基板の反りは、特に制限はないが、高品質のIII族窒化物結晶基板を得る観点から、4インチ(10.16cm)当たり50μm以下が好ましく、4インチ当り30μm以下がより好ましい。ここで、III族窒化物結晶基板の反りは、基板の4インチ当りにおける最凸部と最凹部との高低差をいい、触針式表面うねり測定機により測定される。

【0032】

また、本実施形態のIII族窒化物結晶基板の製造方法において、III族窒化物結晶基板の算術平均表面粗さRaは、特に制限はないが、高品質のIII族窒化物結晶基板を得る観点から、0.5μm以下が好ましく、0.35μm以下がより好ましい。ここで、III族窒化物結晶基板の算術平均表面粗さRaは、JIS B 0601:2001に規定する算術平均粗さRaをいい、触針式表面うねり測定機により測定される。

【0033】

また、本実施形態のIII族窒化物結晶基板の製造方法において、III族窒化物結晶基板の歩留まりは、特に制限はないが、III族窒化物結晶基板を効率よく製造する観点から、80%以上が好ましく、90%以上がより好ましい。ここで、歩留まりは、スライスして得られたIII族窒化物結晶基板の数に対するクラックの発生がなかったIII族窒化物結晶基板の数の百分率(%)で評価した。

【実施例】

【0034】

(実施例1)

1.III族窒化物結晶体の準備

HVPE法により成長させた、表主表面がGa原子表面((0001)面)であり裏主表面がN原子表面((000−1)面)である直径が4インチ(10.16cm)で厚さが2mm〜10mmのGaN結晶体(III族窒化物結晶体)を準備した。

【0035】

2.III族窒化物結晶基板の作製

2−1.レジン固定砥粒ワイヤの準備

図2を参照して、JIS G 3502:2004に規定するSWRS82Aの直径0.18mmの鋼線112に、砥粒114としての粒径が60μm〜80μmのダイヤモンド砥粒が、レジン116としてのフェノール樹脂で固定されたレジン固定砥粒ワイヤ110を準備した。

【0036】

2−2.III族窒化物結晶体のスライス

図4〜6を参照して、ソーワイヤ100として上記で準備したレジン固定砥粒ワイヤ110を用いて、上記で準備したGaN結晶体(III族窒化物結晶体30)を、スライスすることにより、直径が4インチで厚さが600μmのGaN結晶基板(III族窒化物結晶基板)を作製した。

【0037】

スライス条件は、ワイヤ送り量が5m/min〜20m/min、ワイヤの走行の一定高速度が400m/min、一定高速時間が4.5sec、加減速時間(速度0から一定高速度までの加速時間および一定高速度から速度0までの減時間のひとつをいう)が1.5sec(すなわち一方の方向の一定高速度からその反対の方向の一定高速度までの減速および加速の時間は3.0sec)、揺動角が5°、揺動角速度が350°/min、ワイヤの張力が35N、スライス速度が0.5mm/hr〜6.0mm/hrとした。なお、スライスの際に発生する切削粉および熱を除去するために、水に界面活性剤を混合した切削液をGaN結晶体(III族窒化物結晶体)およびレジン固定砥粒ワイヤに噴射させながら、スライスを行なった。

【0038】

ひとつのGaN結晶体(III族窒化物結晶体)をスライスするのに必要なスライス時間は、約27時間と短時間であった。

【0039】

得られたGaN結晶基板(III族窒化物結晶基板)の算術平均表面粗さRaは、触針式表面うねり測定機(東京精密社製サーフコム)により測定したところ、ワイヤの走行方向に垂直な方向およびワイヤの走行方向に平行な方向のいずれにおいても0.2μm〜0.35μmと小さかった。

【0040】

また、GaN結晶基板(III族窒化物結晶基板)の反りは、触針式表面うねり測定機(東京精密社製サーフコム)により測定したところ、ワイヤの走行方向に垂直な方向およびワイヤの走行方向に平行な方向のいずれにおいても30μmと、小さかった。

【0041】

また、GaN結晶基板(III族窒化物結晶基板)の歩留まりは、スライスして得られたIII族窒化物結晶基板の数に対するクラックの発生がなかったIII族窒化物結晶基板の数の百分率(%)で、90%と高かった。結果を表1にまとめた。

【0042】

(比較例1)

1.III族窒化物結晶体の準備

実施例1と同様にして、表主表面がGa原子表面((0001)面)であり裏主表面がN原子表面((000−1)面)である直径が4インチ(10.16cm)で厚さが2mm〜10mmのGaN結晶体(III族窒化物結晶体)を準備した。

【0043】

2.III族窒化物結晶基板の作製

2−1.ワイヤおよび遊離砥粒を含むスラリーの準備

ワイヤとしてJIS G 3502:2004に規定するSWRS82Aの直径0.18mmの鋼線を準備した。また、スラリーとして、ラッピングオイルとしての鉱物油と、遊離砥粒としての粒径4μm〜8μmのダイヤモンド砥粒とを含むスラリーを準備した。

【0044】

2−2.III族窒化物結晶体のスライス

図4〜6を参照して、ソーワイヤ100として上記で準備したワイヤを用いて、上記で準備したスラリーを結晶体およびワイヤの噴霧させながら、上記で準備したGaN結晶体(III族窒化物結晶体30)を、スライスすることにより、直径が4インチで厚さが600μmのGaN結晶基板(III族窒化物結晶基板)を作製した。

【0045】

スライス条件は、ワイヤ送り量が8m/min〜10m/min、ワイヤの走行の一定高速度が400m/min、一定高速時間が4.5sec、加減速時間が1.5sec、揺動角が0.3°、揺動角速度が100°/min、ワイヤの張力が30N、スライス速度が0.5mm/hr〜2.0mm/hrとした。

【0046】

ひとつのGaN結晶体(III族窒化物結晶体)をスライスするのに必要なスライス時間は、約160時間と長時間であった。得られたGaN結晶基板(III族窒化物結晶基板)の算術平均表面粗さRaは、ワイヤの走行方向に垂直な方向およびワイヤの走行方向に平行な方向のいずれにおいても0.2μm〜0.3μmと小さかった。また、GaN結晶基板(III族窒化物結晶基板)の反りは、ワイヤの走行方向に垂直な方向およびワイヤの走行方向に平行な方向のいずれにおいても75μmと大きかった。また、GaN結晶基板(III族窒化物結晶基板)の歩留まりは、75%と低かった。結果を表1にまとめた。

【0047】

(比較例2)

1.III族窒化物結晶体の準備

実施例1と同様にして、表主表面がGa原子表面((0001)面)であり裏主表面がN原子表面((000−1)面)である直径が4インチ(10.16cm)で厚さが2mm〜10mmのGaN結晶体(III族窒化物結晶体)を準備した。

【0048】

2.III族窒化物結晶基板の作製

2−1.電着固定砥粒ワイヤの準備

図3を参照して、JIS G 3502:2004に規定するSWRS82Aの直径0.18mmの鋼線122に、砥粒124としての粒径が30μm〜40μmのダイヤモンド砥粒が、電着層126としてのNi層(Niメッキ層)で固定された電着固定砥粒ワイヤ120を準備した。

【0049】

2−2.III族窒化物結晶体のスライス

図4〜6を参照して、ソーワイヤ100として上記で準備した電着固定砥粒ワイヤ120を用いて、上記で準備したGaN結晶体(III族窒化物結晶体30)を、スライスすることにより、直径が4インチで厚さが600μmのGaN結晶基板(III族窒化物結晶基板)を作製した。

【0050】

スライス条件は、ワイヤ送り量が3m/min〜5m/min、ワイヤの走行の一定高速度が400m/min、一定高速時間が4.5sec、加減速時間が1.5sec、揺動角が5°、揺動角速度が350°/min、ワイヤの張力が35N、スライス速度が0.5mm/hr〜6.0mm/hrとした。なお、スライスの際に発生する切削粉および熱を除去するために、水に界面活性剤を混合した切削液をGaN結晶体(III族窒化物結晶体)およびレジン固定砥粒ワイヤに噴射させながら、スライスを行なった。

【0051】

ひとつのGaN結晶体(III族窒化物結晶体)をスライスするのに必要なスライス時間は、約27時間と短時間であった。得られたGaN結晶基板(III族窒化物結晶基板)の算術平均表面粗さRaは、ワイヤの走行方向に垂直な方向

が0.3μm〜0.9μm、ワイヤの走行方向に平行な方向が0.2μm〜0.5μmと大きかった。また、GaN結晶基板(III族窒化物結晶基板)の反りは、ワイヤの走行方向に垂直な方向およびワイヤの走行方向に平行な方向のいずれにおいても45μmと比較的小さかった。また、GaN結晶基板(III族窒化物結晶基板)の歩留まりは、60%と低かった。結果を表1にまとめた。

【0052】

【表1】

【0053】

表1を参照して、比較例1に示すように、ワイヤおよび遊離砥粒を用いてIII族窒化物結晶体をスライスした場合は、スライス時間が長時間となり、得られるIII族窒化物結晶基板の反りが大きくその歩留まりが低くなるという問題があった。また、比較例2に示すように、電着固定砥粒ワイヤを用いてIII族窒化物結晶体をスライスした場合は、得られるIII族窒化物結晶基板の算術平均表面粗さRaおよび反りが大きくなるという問題があった。これに対して、実施例1に示すように、レジン固定砥粒ワイヤを用いてIII族窒化物結晶体をスライスした場合は、短時間のスライス時間で反りおよび算術平均表粗さRaが小さいIII族窒化物結晶基板を歩留まりよく得ることができた。

【0054】

なお、サファイア結晶体をスライスする場合、ソーワイヤとしてレジン固定砥粒ワイヤを用いるとワイヤ送り量が極めて大きくなり、コスト的に不利であった。このため、サファイア結晶体のスライスには、電着固定砥粒ワイヤが用いられている。

【0055】

今回開示された実施形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した説明でなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内のすべての変更が含まれることが意図される。

【符号の説明】

【0056】

11a ワーク支持台、11b ワーク支持材、12a,12b,12c ガイドローラ、30 III族窒化物結晶体、100 ソーワイヤ、110 レジン固定砥粒ワイヤ、112,122 鋼線、 114,124 砥粒、116 レジン、126 電着層、120 電着固定砥粒ワイヤ。

【技術分野】

【0001】

本発明は、レジン固定砥粒ワイヤを用いたIII族窒化物結晶基板の製造方法に関する。

【背景技術】

【0002】

結晶基板は、一般的に、各種の方法で成長させた結晶体をスライスすることにより製造されている。結晶体をスライスするための方法として種々のソーワイヤを用いたスライス方法が提案されている。

【0003】

ソーワイヤによる結晶体のスライス方法においては、ワイヤと遊離砥粒とを用いる方法と砥粒をワイヤに固定した固定砥粒ワイヤを用いる方法とが一般的に採用されている。たとえば、特開2006−190909号公報(特許文献1)は、ワイヤと遊離砥粒とを用いて六方晶系のIII族窒化物結晶を切断する方法を開示する。また、特開2011−031386号公報(特許文献2)および特開2011−031387号公報(特許文献3)は、固定砥粒ワイヤの1種である電着固定砥粒ワイヤを用いてGa含有窒化物結晶をスライスする方法を開示する。また、特開2000−246654号公報(特許文献4)シリコンウエハのスライスのための固定砥粒ワイヤとしてレジン固定砥粒ワイヤを開示する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−190909号公報

【特許文献2】特開2011−031386号公報

【特許文献3】特開2011−031387号公報

【特許文献4】特開2000−246654号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特開2006−190909号公報(特許文献1)で開示されるワイヤと遊離砥粒とを用いたIII族窒化物結晶体のスライス方法は、スライス時間が長いため大型の結晶体をスライスするには不利であり、作製されるIII族窒化物結晶基板の歩留まりが低いという問題点があった。

【0006】

また、特開2011−031386号公報(特許文献2)および特開2011−031387号公報(特許文献3)で開示される固定砥粒ワイヤを用いたIII族窒化物結晶体のスライス方法は、固定砥粒ワイヤとして電着固定砥粒ワイヤを用いており、砥粒の固着力が強いため、作製されるIII族窒化物結晶基板の反りおよび表面粗さが大きくなりまた歩留まりも低いという問題点があった。なお、特開2000−246654号公報(特許文献4)で開示されるレジン固定砥粒ワイヤは、電着固定砥粒ワイヤに比べて、砥粒の固着力が弱く、III族窒化物結晶体などの硬い結晶体のスライスには適さないものと考えられていた。

【0007】

本発明は、上記問題点を解決し、レジン固定砥粒ワイヤを用いて、大型で反りおよび表面粗さの小さいIII窒化物結晶基板を効率よくかつ歩留まり良く製造できるIII族窒化物結晶基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、III族窒化物結晶体を準備する工程と、レジン固定砥粒ワイヤを用いてIII族窒化物結晶体をスライスすることによりIII族窒化物結晶基板を作製する工程と、を含むIII族窒化物結晶基板の製造方法である。

【0009】

本発明にかかるIII族窒化物結晶基板の製造方法において、III族窒化物結晶基板の反りを4インチ当たり50μm以下とすることができる。また、III族窒化物結晶基板の算術平均表面粗さRaを0.5μm以下とすることができる。III族窒化物結晶基板の歩留まりを80%以上とすることができる。

【発明の効果】

【0010】

本発明によれば、レジン固定砥粒ワイヤを用いて、大型で反りおよび表面粗さの小さいIII窒化物結晶基板を効率よくかつ歩留まり良く製造できるIII族窒化物結晶基板の製造方法を提供できる。

【図面の簡単な説明】

【0011】

【図1】本発明にかかるIII族窒化物結晶基板の製造方法を示すチャートである。

【図2】本発明にかかるIII族窒化物結晶基板の製造方法において用いられるレジン固定砥粒ワイヤを示す概略断面図である。

【図3】典型的なIII族窒化物結晶基板の製造方法において用いられる電着固定砥粒ワイヤを示す概略断面図である。

【図4】ソーワイヤを用いてIII族窒化物結晶体をスライスする際のひとつの状態を示す概略図である。

【図5】ソーワイヤを用いてIII族窒化物結晶体をスライスする際の別の状態を示す概略図である。

【図6】ソーワイヤを用いてIII族窒化物結晶体をスライスする際のさらに別の状態を示す概略図である。

【発明を実施するための形態】

【0012】

図1を参照して、本発明の一実施形態であるIII族窒化物結晶基板の製造方法は、III族窒化物結晶体を準備する工程S1と、レジン固定砥粒ワイヤを用いてIII族窒化物結晶体をスライスすることによりIII族窒化物結晶基板を作製する工程S2と、を含む。本実施形態のIII族窒化物結晶基板の製造方法においては、レジン固定砥粒ワイヤを用いて大型のIII族窒化物結晶体をスライスすることにより、大型で反りおよび算術平均表面粗さRaの小さいIII窒化物結晶基板を効率よくかつ歩留まり良く製造できる。

【0013】

(III族窒化物結晶体の準備工程)

図1および4〜6を参照して、本実施形態のIII族窒化物結晶基板の製造方法は、III族窒化物結晶体30を準備する工程S1を含む。III族窒化物結晶体30を準備する工程S1において、III族窒化物結晶体30を作製する方法は、特に制限はなく、HVPE(ハイドライド気相成長)法、MBE(分子線成長)法、MOVPE(有機金属気相成長)法、昇華法などの気相法、フラックス法、高窒素圧溶液法などの液相法、アモノサーマル法などの方法が好適に用いられる。

【0014】

(III族窒化物結晶基板の作製工程)

図1〜2および4〜6を参照して、本実施形態のIII族窒化物結晶基板の製造方法は、ソーワイヤ100としてレジン固定砥粒ワイヤ110を用いてIII族窒化物結晶体30をスライスすることによりIII族窒化物結晶基板を作製する工程S2を含む。

【0015】

図2を参照して、本実施形態において用いられるレジン固定砥粒ワイヤ110は、鋼線112の表面に砥粒114をレジン116で固定したワイヤである。砥粒114は、特に制限はないが、スライス効率を高める観点から、ダイヤモンド砥粒、緑色炭化ケイ素(グリーンカーボランダム(GC))砥粒、立方晶窒化ホウ素(CBN)砥粒などが好ましい。砥粒114の粒径は、特に制限はないが、スライス性能が高い観点から、10μm〜100μm程度が好ましい。砥粒114は、特に制限はないが、レジン116との接合性を高め固着力を高める観点から、Cu、Ni、Ti、TiCなどの層で被覆されていることが好ましい。

【0016】

また、レジン116は、特に制限はないが、ワイヤにおける砥粒114の固着力が高くスライス性能が高い観点から、フェノール樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリウレタン樹脂、ポリエステル樹脂、エポキシ樹脂などが好ましい。

【0017】

レジン固定砥粒ワイヤ110は、後述する電着固定砥粒ワイヤに比べて、ワイヤへの砥粒の固着力が低いため、スライスにより得られるIII族窒化物結晶基板の反りおよび算術平均表面粗さRaを低減することができ、また、III族窒化物結晶基板の歩留まりを高くすることができる。

【0018】

なお、図3を参照して、電着固定砥粒ワイヤ120は、鋼線122の表面に砥粒124を電着により固定したワイヤである。鋼線122に砥粒124を固定する際に電着層126が形成される。電着層126は、ワイヤに砥粒124を強く固着できるものであれば特に制限はなく、Ni層、Ti層、Cu層などが形成されている。電着固定砥粒ワイヤは、砥粒124の固着力が高く、また、砥粒124の一部が電着層126から大きく突出している部分P1,P2があるため、スライスにより得られるIII族窒化物結晶基板の反りおよび算術平均表面粗さRaが大きくなり、また、スライスの際にクラックなどの発生によりIII族窒化物結晶基板の歩留まりが低下する。

【0019】

図1〜2および4〜6を参照して、ソーワイヤ100としてレジン固定砥粒ワイヤ110を用いてIII族窒化物結晶体30をスライスする方法は、特に制限はないが、効率よくスライスする観点から、マルチワイヤソーを用いてスライスする方法が、好適に挙げられる。

【0020】

マルチワイヤソーは、ワーク支持台11a、ワーク支持材11b,ガイドローラ12a,12b,12c、および1本のソーワイヤ100が掛け回されて形成されたソーワイヤ列を備える。マルチワイヤソーが備えるこれらの構成要素は図示しない筐体によってそれぞれ支持されている。

【0021】

ワーク支持台11aは他の構成要素に対して下方に配置されている。少なくとも1つのIII族窒化物結晶体30が、ワーク支持材11bを介在させて、ワーク支持台11aの上方に固定されている。ワーク支持台11aは、図示しない移動テーブル上に載置されており、この移動テーブルが鉛直上方に移動することにより、III族窒化物結晶体30が鉛直上方(図4〜6における矢印Aで示される送り方向A)へ送られる。

【0022】

ガイドローラ12a,12b,12cは略円柱状の回転体であり、それぞれの回転軸が鉛直方向(送り方向A)と直交しかつ互いに平行になるように配置されている。ガイドローラ12aおよびガイドローラ12bは、ワーク支持台11aを通る鉛直線の左右に離れて配置されている。ガイドローラ12cは、ガイドローラ12aおよびガイドローラ12bの上方かつワーク支持台11aを通る鉛直線上に配置されている。

【0023】

これらのガイドローラ12a,12b,12cの外周面には複数本の溝が互いに平行にかつ等間隔で形成されている。これらの複数本の溝に1本のソーワイヤ100が螺旋状に掛け回されることにより、ソーワイヤ列が形成されている。ソーワイヤ100は、これらのガイドローラ12a,12b,12cが正回転および逆回転を交互に繰り返すことにより2方向に往復走行する。これらのガイドローラ12a,12b,12cに掛け回されたソーワイヤ100のうち、ガイドローラ12aおよびガイドローラ12bの下側を走行する部分は、ワーク支持台11aの移動によって上方に送られてくるIII族窒化物結晶体30と交差する位置を走行する。

【0024】

ここで、III族窒化物結晶体30をスライスする際に、III族窒化物結晶体30にクラックが発生するのを防止するため、これらのガイドローラ12a,12b,12cは、ガイドローラ12aとガイドローラ12bとの間のソーワイヤ100のワイヤ列の面が、III族窒化物結晶体30の送り方向Aに垂直な面に対して所定の揺動角θ1,θ2で揺動する。

【0025】

図1〜2および4〜6を参照して、マルチワイヤソーを用いてスライスする方法は、たとえば、以下のとおりである。ワーク(加工対象物)である1以上のIII族窒化物結晶体30を、その主表面がソーワイヤ100の延伸方向(図4における矢印Bで示されるソーワイヤ100(本実施形態ではレジン固定砥粒ワイヤ110)の走行方向Bと同じ方向)に平行かつワイヤ列の面に垂直になるように、ワーク支持材11bを介在させて、ワーク支持台11aの上に固定する。

【0026】

次いで、上記のガイドローラ12a,12b,12cを正方向(たとえば図5におけるB1方向)および逆方向(たとえば図6におけるB2方向)に交互に回転させながら揺動させて、ソーワイヤ100の揺動および往復走行を開始させる。

【0027】

次いで、III族窒化物結晶体30が固定されたワーク支持台11aを上方に移動させることにより、III族窒化物結晶体30をソーワイヤ列へ送る。III族窒化物結晶体30がソーワイヤ100であるレジン固定砥粒ワイヤに接すると、III族窒化物結晶体30が切削され始める。

【0028】

ここで、本実施形態のスライス方法においては、III族窒化物結晶体30の切削面とレジン固定砥粒ワイヤ(ソーワイヤ100)の走行方向がなす角の符号をIII族窒化物結晶体30の切削面(スライス面)における鉛直上方方向を正としたときに、レジン固定砥粒ワイヤ(ソーワイヤ100)をIII族窒化物結晶体30の切削面と角θ1(>0)をなす方向であってIII族窒化物結晶体30の切削面の一方の端部から中心部に向かう順方向(図5におけるB1方向)に第1の揺動角θ1で走行させる順方向走行と、レジン固定砥粒ワイヤ(ソーワイヤ100)をIII族窒化物結晶体30の切削面と角θ2(>0)をなす方向であってIII族窒化物結晶体30の切削面の他方の端部から中心部に向かう逆方向(図6におけるB2方向)に第2の揺動角θ2で走行させる逆方向走行と、を交互に繰り返す揺動走行によりIII族窒化物結晶体30をスライスする。

【0029】

すなわち、本実施形態のスライス方法においては、レジン固定砥粒ワイヤ(ソーワイヤ100)を上記の揺動走行をさせるために、レジン固定砥粒ワイヤ(ソーワイヤ100)の走行方向の正逆変更の周期とレジン固定砥粒ワイヤ(ソーワイヤ100)の揺動の周期とを同調させる必要がある。同調の方法は、特に制限はないが、たとえば、レジン固定砥粒ワイヤ(ソーワイヤ100)を順方向走行から減速して走行停止させ走行停止から加速して逆方向走行に変更するのに同調させてレジン固定砥粒ワイヤ(ソーワイヤ100)を第1の第1の揺動角θ1から揺動角を小さくして0°とし0°から揺動角を大きくし第2の揺動角θ2に変更することができる。

【0030】

なお、電着固定砥粒ワイヤを用いてIII族窒化物結晶体30をスライスする場合は、ソーワイヤ100として電着固定砥粒ワイヤを用いることにより上記と同様にして行なうことができる。また、砥粒を固定していないワイヤと遊離砥粒とを用いてIII族窒化物結晶体30をスライスする場合は、ソーワイヤ100として砥粒を固定していないワイヤを用いて、III族窒化物結晶体30および

ガイドローラ12aとガイドローラ12bとの間のソーワイヤ100の鉛直行方

に設けられたスラリーノズル(図示せず)からラッピングオイルに遊離砥粒が混入されて得られるスラリー(砥液)をソーワイヤ100およびIII族窒化物結晶体30に向けて噴射させながら、上記と同様にして行なうことができる。

【0031】

本実施形態のIII族窒化物結晶基板の製造方法において、III族窒化物結晶基板の反りは、特に制限はないが、高品質のIII族窒化物結晶基板を得る観点から、4インチ(10.16cm)当たり50μm以下が好ましく、4インチ当り30μm以下がより好ましい。ここで、III族窒化物結晶基板の反りは、基板の4インチ当りにおける最凸部と最凹部との高低差をいい、触針式表面うねり測定機により測定される。

【0032】

また、本実施形態のIII族窒化物結晶基板の製造方法において、III族窒化物結晶基板の算術平均表面粗さRaは、特に制限はないが、高品質のIII族窒化物結晶基板を得る観点から、0.5μm以下が好ましく、0.35μm以下がより好ましい。ここで、III族窒化物結晶基板の算術平均表面粗さRaは、JIS B 0601:2001に規定する算術平均粗さRaをいい、触針式表面うねり測定機により測定される。

【0033】

また、本実施形態のIII族窒化物結晶基板の製造方法において、III族窒化物結晶基板の歩留まりは、特に制限はないが、III族窒化物結晶基板を効率よく製造する観点から、80%以上が好ましく、90%以上がより好ましい。ここで、歩留まりは、スライスして得られたIII族窒化物結晶基板の数に対するクラックの発生がなかったIII族窒化物結晶基板の数の百分率(%)で評価した。

【実施例】

【0034】

(実施例1)

1.III族窒化物結晶体の準備

HVPE法により成長させた、表主表面がGa原子表面((0001)面)であり裏主表面がN原子表面((000−1)面)である直径が4インチ(10.16cm)で厚さが2mm〜10mmのGaN結晶体(III族窒化物結晶体)を準備した。

【0035】

2.III族窒化物結晶基板の作製

2−1.レジン固定砥粒ワイヤの準備

図2を参照して、JIS G 3502:2004に規定するSWRS82Aの直径0.18mmの鋼線112に、砥粒114としての粒径が60μm〜80μmのダイヤモンド砥粒が、レジン116としてのフェノール樹脂で固定されたレジン固定砥粒ワイヤ110を準備した。

【0036】

2−2.III族窒化物結晶体のスライス

図4〜6を参照して、ソーワイヤ100として上記で準備したレジン固定砥粒ワイヤ110を用いて、上記で準備したGaN結晶体(III族窒化物結晶体30)を、スライスすることにより、直径が4インチで厚さが600μmのGaN結晶基板(III族窒化物結晶基板)を作製した。

【0037】

スライス条件は、ワイヤ送り量が5m/min〜20m/min、ワイヤの走行の一定高速度が400m/min、一定高速時間が4.5sec、加減速時間(速度0から一定高速度までの加速時間および一定高速度から速度0までの減時間のひとつをいう)が1.5sec(すなわち一方の方向の一定高速度からその反対の方向の一定高速度までの減速および加速の時間は3.0sec)、揺動角が5°、揺動角速度が350°/min、ワイヤの張力が35N、スライス速度が0.5mm/hr〜6.0mm/hrとした。なお、スライスの際に発生する切削粉および熱を除去するために、水に界面活性剤を混合した切削液をGaN結晶体(III族窒化物結晶体)およびレジン固定砥粒ワイヤに噴射させながら、スライスを行なった。

【0038】

ひとつのGaN結晶体(III族窒化物結晶体)をスライスするのに必要なスライス時間は、約27時間と短時間であった。

【0039】

得られたGaN結晶基板(III族窒化物結晶基板)の算術平均表面粗さRaは、触針式表面うねり測定機(東京精密社製サーフコム)により測定したところ、ワイヤの走行方向に垂直な方向およびワイヤの走行方向に平行な方向のいずれにおいても0.2μm〜0.35μmと小さかった。

【0040】

また、GaN結晶基板(III族窒化物結晶基板)の反りは、触針式表面うねり測定機(東京精密社製サーフコム)により測定したところ、ワイヤの走行方向に垂直な方向およびワイヤの走行方向に平行な方向のいずれにおいても30μmと、小さかった。

【0041】

また、GaN結晶基板(III族窒化物結晶基板)の歩留まりは、スライスして得られたIII族窒化物結晶基板の数に対するクラックの発生がなかったIII族窒化物結晶基板の数の百分率(%)で、90%と高かった。結果を表1にまとめた。

【0042】

(比較例1)

1.III族窒化物結晶体の準備

実施例1と同様にして、表主表面がGa原子表面((0001)面)であり裏主表面がN原子表面((000−1)面)である直径が4インチ(10.16cm)で厚さが2mm〜10mmのGaN結晶体(III族窒化物結晶体)を準備した。

【0043】

2.III族窒化物結晶基板の作製

2−1.ワイヤおよび遊離砥粒を含むスラリーの準備

ワイヤとしてJIS G 3502:2004に規定するSWRS82Aの直径0.18mmの鋼線を準備した。また、スラリーとして、ラッピングオイルとしての鉱物油と、遊離砥粒としての粒径4μm〜8μmのダイヤモンド砥粒とを含むスラリーを準備した。

【0044】

2−2.III族窒化物結晶体のスライス

図4〜6を参照して、ソーワイヤ100として上記で準備したワイヤを用いて、上記で準備したスラリーを結晶体およびワイヤの噴霧させながら、上記で準備したGaN結晶体(III族窒化物結晶体30)を、スライスすることにより、直径が4インチで厚さが600μmのGaN結晶基板(III族窒化物結晶基板)を作製した。

【0045】

スライス条件は、ワイヤ送り量が8m/min〜10m/min、ワイヤの走行の一定高速度が400m/min、一定高速時間が4.5sec、加減速時間が1.5sec、揺動角が0.3°、揺動角速度が100°/min、ワイヤの張力が30N、スライス速度が0.5mm/hr〜2.0mm/hrとした。

【0046】

ひとつのGaN結晶体(III族窒化物結晶体)をスライスするのに必要なスライス時間は、約160時間と長時間であった。得られたGaN結晶基板(III族窒化物結晶基板)の算術平均表面粗さRaは、ワイヤの走行方向に垂直な方向およびワイヤの走行方向に平行な方向のいずれにおいても0.2μm〜0.3μmと小さかった。また、GaN結晶基板(III族窒化物結晶基板)の反りは、ワイヤの走行方向に垂直な方向およびワイヤの走行方向に平行な方向のいずれにおいても75μmと大きかった。また、GaN結晶基板(III族窒化物結晶基板)の歩留まりは、75%と低かった。結果を表1にまとめた。

【0047】

(比較例2)

1.III族窒化物結晶体の準備

実施例1と同様にして、表主表面がGa原子表面((0001)面)であり裏主表面がN原子表面((000−1)面)である直径が4インチ(10.16cm)で厚さが2mm〜10mmのGaN結晶体(III族窒化物結晶体)を準備した。

【0048】

2.III族窒化物結晶基板の作製

2−1.電着固定砥粒ワイヤの準備

図3を参照して、JIS G 3502:2004に規定するSWRS82Aの直径0.18mmの鋼線122に、砥粒124としての粒径が30μm〜40μmのダイヤモンド砥粒が、電着層126としてのNi層(Niメッキ層)で固定された電着固定砥粒ワイヤ120を準備した。

【0049】

2−2.III族窒化物結晶体のスライス

図4〜6を参照して、ソーワイヤ100として上記で準備した電着固定砥粒ワイヤ120を用いて、上記で準備したGaN結晶体(III族窒化物結晶体30)を、スライスすることにより、直径が4インチで厚さが600μmのGaN結晶基板(III族窒化物結晶基板)を作製した。

【0050】

スライス条件は、ワイヤ送り量が3m/min〜5m/min、ワイヤの走行の一定高速度が400m/min、一定高速時間が4.5sec、加減速時間が1.5sec、揺動角が5°、揺動角速度が350°/min、ワイヤの張力が35N、スライス速度が0.5mm/hr〜6.0mm/hrとした。なお、スライスの際に発生する切削粉および熱を除去するために、水に界面活性剤を混合した切削液をGaN結晶体(III族窒化物結晶体)およびレジン固定砥粒ワイヤに噴射させながら、スライスを行なった。

【0051】

ひとつのGaN結晶体(III族窒化物結晶体)をスライスするのに必要なスライス時間は、約27時間と短時間であった。得られたGaN結晶基板(III族窒化物結晶基板)の算術平均表面粗さRaは、ワイヤの走行方向に垂直な方向

が0.3μm〜0.9μm、ワイヤの走行方向に平行な方向が0.2μm〜0.5μmと大きかった。また、GaN結晶基板(III族窒化物結晶基板)の反りは、ワイヤの走行方向に垂直な方向およびワイヤの走行方向に平行な方向のいずれにおいても45μmと比較的小さかった。また、GaN結晶基板(III族窒化物結晶基板)の歩留まりは、60%と低かった。結果を表1にまとめた。

【0052】

【表1】

【0053】

表1を参照して、比較例1に示すように、ワイヤおよび遊離砥粒を用いてIII族窒化物結晶体をスライスした場合は、スライス時間が長時間となり、得られるIII族窒化物結晶基板の反りが大きくその歩留まりが低くなるという問題があった。また、比較例2に示すように、電着固定砥粒ワイヤを用いてIII族窒化物結晶体をスライスした場合は、得られるIII族窒化物結晶基板の算術平均表面粗さRaおよび反りが大きくなるという問題があった。これに対して、実施例1に示すように、レジン固定砥粒ワイヤを用いてIII族窒化物結晶体をスライスした場合は、短時間のスライス時間で反りおよび算術平均表粗さRaが小さいIII族窒化物結晶基板を歩留まりよく得ることができた。

【0054】

なお、サファイア結晶体をスライスする場合、ソーワイヤとしてレジン固定砥粒ワイヤを用いるとワイヤ送り量が極めて大きくなり、コスト的に不利であった。このため、サファイア結晶体のスライスには、電着固定砥粒ワイヤが用いられている。

【0055】

今回開示された実施形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した説明でなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内のすべての変更が含まれることが意図される。

【符号の説明】

【0056】

11a ワーク支持台、11b ワーク支持材、12a,12b,12c ガイドローラ、30 III族窒化物結晶体、100 ソーワイヤ、110 レジン固定砥粒ワイヤ、112,122 鋼線、 114,124 砥粒、116 レジン、126 電着層、120 電着固定砥粒ワイヤ。

【特許請求の範囲】

【請求項1】

III族窒化物結晶体を準備する工程と、レジン固定砥粒ワイヤを用いて前記III族窒化物結晶体をスライスすることによりIII族窒化物結晶基板を作製する工程と、を含むIII族窒化物結晶基板の製造方法。

【請求項2】

前記III族窒化物結晶基板の反りは、4インチ当たり50μm以下である請求項1に記載のIII族窒化物結晶基板の製造方法。

【請求項3】

前記III族窒化物結晶基板の算術平均表面粗さRaは、0.5μm以下である請求項1に記載のIII族窒化物結晶基板の製造方法。

【請求項4】

前記III族窒化物結晶基板の歩留まりは、80%以上である請求項1に記載のIII族窒化物結晶基板の製造方法。

【請求項1】

III族窒化物結晶体を準備する工程と、レジン固定砥粒ワイヤを用いて前記III族窒化物結晶体をスライスすることによりIII族窒化物結晶基板を作製する工程と、を含むIII族窒化物結晶基板の製造方法。

【請求項2】

前記III族窒化物結晶基板の反りは、4インチ当たり50μm以下である請求項1に記載のIII族窒化物結晶基板の製造方法。

【請求項3】

前記III族窒化物結晶基板の算術平均表面粗さRaは、0.5μm以下である請求項1に記載のIII族窒化物結晶基板の製造方法。

【請求項4】

前記III族窒化物結晶基板の歩留まりは、80%以上である請求項1に記載のIII族窒化物結晶基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−38116(P2013−38116A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−170706(P2011−170706)

【出願日】平成23年8月4日(2011.8.4)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月4日(2011.8.4)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]