IPS型液晶表示パネル及びその製造方法

【課題】傷がガラス基板上にあっても視認し難く、要求される表示品質を備えたIPS型液晶表示パネル及びその製造方法を提供する。

【解決手段】互いに貼り合された二枚のガラス基板11,21の間に液晶1が封入されたIPS型液晶表示パネルPである。二枚の基板11,21のうち視認側となる一方の基板11の視認側の面に、第一層膜4及び第二層膜5が積層された下地層と、透明導電膜6と、偏光板17と、が順次積層されている。第一層膜4の屈折率n1,第二層膜5の屈折率n2及び透明導電膜6の屈折率n3は、n2<n1<n3である。

【解決手段】互いに貼り合された二枚のガラス基板11,21の間に液晶1が封入されたIPS型液晶表示パネルPである。二枚の基板11,21のうち視認側となる一方の基板11の視認側の面に、第一層膜4及び第二層膜5が積層された下地層と、透明導電膜6と、偏光板17と、が順次積層されている。第一層膜4の屈折率n1,第二層膜5の屈折率n2及び透明導電膜6の屈折率n3は、n2<n1<n3である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はIPS型液晶表示パネル及びその製造方法に係り、特に、ガラス基板上に化学研磨を施したIPS型液晶表示パネル及びその製造方法に関する。

【背景技術】

【0002】

近年、スマートフォン(高機能携帯電話)等の携帯端末の市場の拡大により、液晶表示装置のガラス基板の小型化・軽量化のニーズが高まり、化学研磨による薄型化が進んでいる。化学研磨は、機械研磨に対比して複数枚の基板を同時に処理でき、処理速度が速いという利点や、貼合せガラス基板を限界まで薄型化できるという利点がある。

しかし、化学研磨では、元々基板にあった傷が研磨液による処理で顕在化して、ディンプル状の傷となって視認され易くなったり、その他の傷が発生したりすることで、表示品質が低下することが問題となっている。そこで、化学研磨により顕在化される傷を視認し難くする技術が、種々提案されている(例えば、特許文献1及び2参照)。

【0003】

特許文献1のディスプレイ用ガラス基板の製造方法では、貼合せガラス基板をフッ酸含有水溶液に浸漬して化学研磨した後、検査工程で、所定直径の凹部傷が検出された場合、ガラス基板との密着性を向上させるプライマと紫外線硬化樹脂とを順次凹部溝に塗布した後、紫外線を照射し、スクレーパー等で平坦化する。

また、特許文献2のガラス基板用化学研磨液及びそれを用いた液晶表示装置の製造方法によれば、化学研磨液の組成を制御することにより、ガラス表面の傷の成長を抑制する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−197236号公報(段落0027〜0040,図1,図4)

【特許文献2】特開2010−090018号公報(段落0010〜0013,図1)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1記載のディスプレイ用ガラス基板の製造方法によれば、収率は向上するが、傷を埋めるための工程数が多いため、大幅なコストアップにつながる。また、特許文献2記載のガラス基板用化学研磨液及びそれを用いた液晶表示装置の製造方法では、ある程度の傷の成長の抑制は可能であるが、化学研磨によって顕在化する傷の大きさは多様であり、すべての傷について成長を抑制できるよう、エッチング条件を最適化することは難しい。

【0006】

本発明は、上記事情に鑑みてなされたものであって、その目的は、化学研磨等によって生じた傷がガラス基板上にあっても傷が視認し難く、要求される表示品質を備えたIPS型液晶表示パネル及びその製造方法を提供することにある。

本発明の他の目的は、別途新たな設備導入が不要で、従来のIPS型液晶表示パネルの工程設備の範囲内で簡便に実施可能な、化学研磨等によって生じた傷が視認し難いIPS型液晶表示パネルの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

前記課題は、請求項1のIPS型液晶表示パネルによれば、互いに貼り合された二枚のガラス基板の間に液晶が封入されたIPS型液晶表示パネルであって、前記二枚の基板のうち視認側となる一方の基板の前記視認側の面に、第一層膜及び第二層膜が積層された下地層と、透明導電膜と、偏光板と、が順次積層され、前記第一層膜の屈折率n1,前記第二層膜の屈折率n2及び前記透明導電膜の屈折率n3は、n2<n1<n3であること、により解決される。

【0008】

このように、第一層膜及び第二層膜が積層された下地層と、透明導電膜と、が順次積層されているので、視認側の基板面全体の反射率が低くなってディンプル状の傷の部分と傷の周囲の部分との反射率の差が小さくなり、化学研磨によって視認側の基板上にできたディンプル状の傷が視認されにくくなる。

また、基板が化学研磨を経ていない場合であっても、基板の視認側の面に存在する微細な傷を、視認されにくくすることができる。

【0009】

また、前記第一層膜,前記第二層膜及び前記透明導電膜はそれぞれ、窒化ケイ素(SiN),二酸化ケイ素(SiO2)及び酸化インジウムスズ(ITO)の薄膜であるように構成してもよい。

このように構成すると、第一層膜の屈折率n1,第二層膜の屈折率n2及び透明導電膜の屈折率n3について、n2<n1<n3の関係を満足させることができる。また、窒化ケイ素,二酸化ケイ素はいずれも、屈折率の波長依存性が少ない材料であるため、これらの材料を用いることにより、広い波長域に亘って、平均的に、フラットに反射率を低下させることができる。

【0010】

また、前記透明導電膜の抵抗値が、200〜500Ω/sqであるように構成してもよい。

このように構成すると、液晶表示パネルの表示品質を高めるために適当な抵抗値,透過率にすることができ、液晶表示パネルの表示品質を高めることができる。

【0011】

また、前記第一層膜,前記第二層膜及び前記透明導電膜の厚みはそれぞれ、18〜22nm,40〜60nm及び15〜19nmであるように構成してもよい。

このように構成すると、広い波長域に亘って、平均的に、フラットに反射率を低下させることができる。

【0012】

前記課題は、請求項5のIPS型液晶表示パネルの製造方法によれば、視認側となる第一の前記基板とバックライト側の第二の前記基板とを貼り合せて、前記貼合せ基板を作成する工程と、前記第一の基板の視認側の面に、前記第一層膜及び前記第二層膜が積層された前記下地層と、前記透明導電膜とを、前記第一層膜の屈折率n1,前記第二層膜の屈折率n2及び前記透明導電膜の屈折率n3が、n2<n1<n3になるように、順次積層して成膜する工程と、前記透明導電膜の上に、前記偏光板を積層する工程と、を行うこと、により解決される。

【0013】

このように、第一層膜及び第二層膜が積層された下地層と、透明導電膜と、を順次積層するので、視認側の基板面全体の反射率が低くなってディンプル状の傷の部分と傷の周囲の部分との反射率の差が小さくなり、化学研磨によって視認側の基板上にできたディンプル状の傷が視認されにくくなる。

また、基板が化学研磨を経ていない場合であっても、基板の視認側の面に存在する微細な傷を、視認されにくくすることができる。

【0014】

このとき、前記貼合せ基板を作成する工程と、前記成膜する工程との間に、前記貼合せ基板を、化学研磨液により化学研磨する工程を行うようにしてもよい。

このように構成しているため、化学研磨により視認側の基板上にできたディンプル状の傷を視認されにくくすることができる。

【発明の効果】

【0015】

本発明によれば、第一層膜及び第二層膜が積層された下地層と、透明導電膜と、が順次積層されているので、視認側の基板面全体の反射率が低くなってディンプル状の傷の部分と傷の周囲の部分との反射率の差が小さくなり、化学研磨によって視認側の基板上にできたディンプル状の傷が視認されにくくなる。

また、基板が化学研磨を経ていない場合であっても、基板の視認側の面に存在する微細な傷を、視認されにくくすることができる。

【図面の簡単な説明】

【0016】

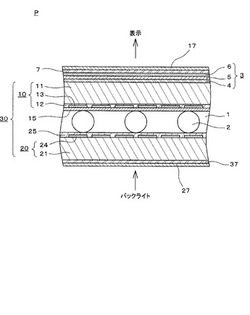

【図1】本発明の実施形態に係るIPS型液晶表示パネルの断面構造を示す模式図である。

【図2】本発明の実施形態に係るガラス基板,光学多層膜,粘着層,偏光板の積層体におけるディンプル状の傷の箇所の模式断面図である。

【図3】本発明の実施形態に係るIPS型液晶表示パネルの製造方法を示すフロー図である。

【図4】カルーセル型のバッチ式スパッタ装置の説明図である。

【図5】インライン式のスパッタ装置を示す説明図である。

【図6】光学多層膜を構成する膜の屈折率と反射率との関係を示すグラフである。

【図7】光学多層膜を構成する膜の厚みと反射率との関係を示すグラフである。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について、図1〜図5を参照して説明する。なお、以下に説明する構成は、本発明を限定するものではなく、本発明の趣旨に沿って各種改変することができることは勿論である。

本実施形態のIPS型液晶表示パネルPは、IPS(In-Plane-Switching)モードに係る液晶表示パネルである。IPSモードとは、アクティブマトリクス型液晶表示装置において、一方の基板に設けた櫛形電極対間に印加された横方向の電界により、液晶を基板面内で回転させて表示を行う方式である。

図1は、本発明の実施形態に係るIPS型液晶表示パネルの断面構造を示す模式図である。図2は、本発明の実施形態に係るガラス基板,光学多層膜,粘着層,偏光板の積層体におけるディンプル状の傷の箇所の模式断面図である。図3は、本発明の実施形態に係るIPS型液晶表示パネルの製造方法を示すフロー図である。図4は、カルーセル型のバッチ式スパッタ装置の説明図である。図5は、インライン式のスパッタ装置を示す説明図である。

【0018】

(IPS型液晶表示パネルP)

本実施形態のIPS型液晶表示パネルPは、IPSモードの液晶表示パネルであって、図1に示すように、カラーフィルタ基板10とTFT基板20とが、液晶1を封入した状態で貼合されて形成されている。

カラーフィルタ基板10は、ガラス基板11の非視認側である液晶1側の面に、ブラックマトリクス12に区分されて配置されたカラーフィルタ13が積層されている。

ガラス基板11の視認側である液晶1逆側の面には、カラーフィルタ基板10とTFT基板20とを貼合せた後に実施される化学研磨工程により顕在化した最大直径数〜数百μm程度のディンプル状の傷Dが、多数発生している。

カラーフィルタ基板10の液晶1側の面には、更に配向膜15が形成されている。

【0019】

カラーフィルタ基板10の液晶1逆側の面には、基板に元々存在する微細な傷Dや、化学研磨によって顕在化した傷Dを視認し難くするための光学多層膜3が積層されている。光学多層膜3は、下地層となる第一層4及び第二層5と、帯電防止を目的とする透明導電膜6との三層から構成されている。

第一層4は、ガラス基板11よりも屈折率の高い物質からなり、屈折率が1.65〜1.90である窒化ケイ素(SiN),酸化アルミニウム(Al2O3),Y2O3(酸化イットリウム)等が用いられる。

第二層5は、ガラス基板21よりも屈折率の低い物質からなり、屈折率が1.35〜1.5である酸化ケイ素(SiO2),MgF2(フッ化マグネシウム)等が用いられる。ガラス基板21の屈折率ns,第一層4の屈折率n1,第二層5の屈折率n2,透明導電膜6の屈折率n3は、n2<ns<n1<n3となるように構成される。

【0020】

本実施形態では、第一層4は、厚み18〜22nmのSiN、第二層5は、厚み40〜60nmのSiO2、透明導電膜6は、厚み15〜19nm,抵抗値200〜500Ω/sqのITO(酸化インジウム錫)からなる。透明導電膜6は、厚み15〜19nmに設定することにより、適正な抵抗値200〜500Ω/sqに調整可能となる。

光学多層膜3の上には、偏光板17と透明導電膜6とを接着するための粘着層7を介して公知の偏光板17が、順次積層されている。粘着層7は厚み約1μm、偏光板17は、厚み30〜50μmである。

【0021】

図2に基づき、ガラス基板11上のディンプル状の傷Dが視認されにくくなるメカニズムを説明する。

光学多層膜3を備えない液晶表示パネルでは、傷Dは、ガラス基板11面に対して、入射光と見る角度が特定の関係を満たす場合、白く光って見える。傷Dは、凹面状であることにより、入射した光の反射光が収束する方向があり、それが視認方向と一致した場合に光る点として認識される。

本実施形態では、ガラス基板11上には、光学多層膜3,粘着層7,偏光板17が順次積層されており、ディンプル状の傷Dは、順次積層された第一層4,第二層5,透明導電膜6,粘着層7の上の層に向かうに従い、各層によって傷Dによる窪みが埋められて浅くなり、偏光板17の表面は、略平らになっている。

【0022】

本実施形態のIPS型液晶表示パネルPでは、光学多層膜3がガラス基板11上に積層されたことにより、IPS型液晶表示パネルPの視認側の面全体の反射率が下がり、傷Dの見える度合いが小さくなっている。光学多層膜3は、反射光の収束方向に影響するわけではないが、全体の反射率が低下することにより傷Dと周囲との反射率の差が小さくなり、見えにくくなるものと思われる。

【0023】

TFT基板20は、ガラス基板21の液晶1側の面に、画素電極としての櫛形の透明電極24が形成されてなる。TFT基板20及び透明電極24の液晶1側の面には、更に配向膜25が形成され、TFT基板20のバックライト側である液晶1逆側の面には、カラーフィルタ基板10と同様に、粘着層37を介して偏光板27が積層されている。

【0024】

(IPS型液晶表示パネルPの製造方法)

次に、本実施形態のIPS型液晶表示パネルPの製造方法について図3に基づき説明する。

まず、公知の方法でガラス基板21のマザーガラス基板上に櫛形の透明電極24を形成し、TFT基板20のマザーガラス基板を準備する(ステップS1)。一方、公知の方法でガラス基板11のマザーガラス基板上にブラックマトリクス12,カラーフィルタ13を形成し、カラーフィルタ基板10のマザーガラス基板を準備する(ステップS2)。本実施形態では、マザーガラス基板は数百ミリ角以上の大きさであり、IPS型液晶表示パネルPの製品個数としては数十個取りである。

【0025】

次に、カラーフィルタ基板10及びTFT基板20のマザーガラス基板に、公知の方法で配向膜15,25を印刷し、赤外線で焼成して硬化する。硬化された配向膜15,25にラビング等により配向処理を施す。次いで、公知の方法で、TFT基板20のマザーガラス基板の周縁部に不図示のシール剤を印刷し、カラーフィルタ基板10のマザーガラス基板の表面全面にスペーサ2を散布して付着させる。

【0026】

カラーフィルタ基板10とTFT基板20のマザーガラス基板を位置決めして、シール剤を介して熱圧着により相互に貼合せ(ステップS3)、シール剤を硬化して、マザーガラス基板の貼合せ基板30を得る。

次いで、貼合せ基板30を、公知のフッ酸を含有する化学研磨水溶液に浸漬し、公知の方法でガラス基板11,21の外表面を化学研磨する(ステップS4)。この化学研磨は、IPS型液晶表示パネルPの厚みが、製品として要求される0.4mm程度等の厚みになるよう、ガラス基板11,21を薄板化するものである。

このとき、化学研磨により、ガラス基板11,21上に存在していた微小な傷が拡大され、ガラス基板11,21上にディンプル状の傷Dが発生する。

【0027】

次いで、ガラス基板11上に光学多層膜3を成膜する(ステップS5)。このステップは、ステップS4で発生したディンプル状の傷Dを視認されにくくするために行うものである。

このステップでは、まず、貼合せ基板30を、公知の方法でアルカリ洗浄する。

その後、図4に示す竪型円筒状カルーセル型のバッチ式スパッタ装置40を用いて、光学多層膜3の成膜を行う。

【0028】

スパッタ装置40に、Siターゲット41を2枚と、ITOターゲット42を1枚セットする。ターゲット寸法は、ガラス基板21に対応するものであれば良い。

次いで、貼合せ基板30を、スパッタ装置40の基板ホルダ43にセットし、スパッタ装置40内を排気する。スパッタ装置40内が所定の真空度になったら、基板ホルダ43の回転を開始して、Siターゲット41を用い、N2ガスを導入して、リアクティブスパッタにより、SiNからなる第一層4を成膜する。次いで、Siターゲット41を用い、CO2又はO2を導入して、リアクティブスパッタにより、SiO2からなる第二層5を成膜する。

その後、ITOターゲット42を用いて、ITOからなる透明導電膜6をスパッタにより成膜する。

第一層4,第二層5については、パルスDC電源、透明導電膜6については、DC電源を用い、成膜温度は、70℃以下とする。

光学多層膜3成膜後は、検査工程で外観検査を行い、ステップS5の成膜工程を完了する。

【0029】

なお、本実施形態では、カルーセル型のバッチ式スパッタ装置40を用いるが、3種類の物質の膜を積層成膜可能であれば、バッチ式,インライン式のいずれの成膜装置も用いることができる。例えば、図5に示すインライン式のスパッタ装置40´を用いてもよい。

図5のスパッタ装置40´は、両面成膜が可能な装置の典型的なターゲット配置を示している。本発明の場合は、光学調整膜成膜室CH−3にSiターゲット41´(2箇所)、ITO成膜室CH−5にITOターゲット42´が設置され、貼合せ基板30を基板ホルダ43´で搬送することにより、光学調整膜成膜室CH−3で第一層4,第二層5が、ITO成膜室CH−5で透明導電膜6が成膜される。

【0030】

次いで、マザーガラス基板の貼合せ基板30に、注入口から液晶1を注入する(ステップS6)。なお、本実施形態では、貼合せ基板を切断した後に液晶1を注入しているが、ODF(液晶滴下方式,One Drop Fill)の場合は、液晶1は、ステップS6でなく、ステップS3の基板貼合せ時に注入する。

液晶1を注入したら紫外線硬化型の接着剤を用いて注入口を封止し、紫外線を照射して封止剤を硬化する。この後、カラーフィルタ基板10の上面とTFT基板20の下面のそれぞれに、粘着層7,37を積層した後、カラーフィルタ基板10の上面とTFT基板20の下面のそれぞれに、偏光板17,27を貼着し(ステップS7)、所定の大きさに切断して(ステップS8)IPS型液晶表示パネルPを完成する。

【実施例】

【0031】

光学多層膜3の膜を構成する組成,膜厚及び屈折率を種々変更して、IPS型液晶表示パネルPを作成し、ディンプル状の傷Dの見えにくさについて対比した試験例1,シミュレーションにより確認,検証した検討例1,2について、以下に説明する。

(試験例1)

上記したIPS型液晶表示パネルPの製造方法に従い、光学多層膜3の組成及び膜厚が表1の通りになるよう、実施例1,対比例1〜4に係るIPS型液晶表示パネルPを作成した。

【0032】

【表1】

【0033】

作成した実施例1,対比例1〜4のIPS型液晶表示パネルPについて、ディンプル状の傷Dの見栄えについて○,△,×の3段階評価を行った。

白色蛍光灯の下でIPS型液晶表示パネルPの角度を適宜変化させたときに、傷Dが白く光り、傷Dの輪郭が鮮明に認識できるものを×,傷Dが白く光るが、傷Dの輪郭がぼやけて見えにくいものを△,傷Dが認識できないか、認識できたとしても殆ど気にならないものを○として評価した。

【0034】

その結果、表1に示すように、実施例1では、傷Dが認識できないか、認識できたとしても殆ど気にならず、○の評価であったのに対し、対比例1〜4では、傷Dが白く光っており、△又は×の評価であった。

【0035】

(検討例1)

表1の目視による結果をシミュレーションにより確認する目的で、表1中の、実施例1,対比例1,対比例4の積層体の反射率を可視光の波長域について算出した。このときの各物質の屈折率の代表値は、波長550nmにおける値として、ITO;1.924,SiO2;1.479,SiN;1.846,Nb2O5;2.28を採用した。

【0036】

結果を、図6の光学多層膜を構成する膜の屈折率と反射率との関係を示すグラフに示す。

図6の結果より、実施例1のように、光学多層膜3を構成する膜の屈折率の組み合わせが、基板側から中屈折率,低屈折率,高屈折率となる場合、即ち、第一層4の屈折率n1,第二層5の屈折率n2,透明導電膜6の屈折率n3が、n2<n1<n3となる場合、第一層4,第二層5を備えない対比例4と対比して、反射率がほぼ全波長域で低下することを確認した。

【0037】

それに対し、対比例1のように、光学多層膜3を構成する膜の屈折率の組み合わせが、基板側から高屈折率,低屈折率,中屈折率となる場合、即ち、第一層4の屈折率n1,第二層5の屈折率n2,透明導電膜6の屈折率n3が、n2<n3<n1となる場合、第一層4,第二層5を備えない対比例4と対比して、全波長域における平均反射率は下がるものの、長波長域での反射率は、実施例2の場合よりもかなり高くなっていた。

表示パネルという用途より、反射率は、全波長域で平均的に低い値であることが要求されることから、対比例1は、製品のニーズに対応していないことが分かった。

【0038】

(検討例2)

反射率が充分に低下する膜厚の範囲を設定するために、実施例1の各層の膜厚を中心値として、第一層4,第二層5,透明導電膜6の膜厚を変更して、反射率をシミュレーションにより算出した。それぞれのケースを、本発明の範囲に含まれるものの、最大の効果が得られた実施例1から若干ずれるという位置づけで、近似例1〜6とした。対照は、第一層4,第二層5を含まない透明導電膜6単層の対比例4とした。

具体的な膜厚は、表2の通りである。

【0039】

【表2】

【0040】

結果を、図7の光学多層膜を構成する膜の厚みと反射率との関係に関するグラフに示す。また、波長450〜700nmにおける実施例1,近似例1〜6,対比例4の反射率の平均値,最大値,最小値,最大値−最小値を、表3に示す。

【0041】

【表3】

【0042】

図7及び表3の結果より、第一層4,第二層5を含まない対比例4と対比し、すべての実施例,近似例において、反射率の低下がみられ、第一層4及び第二層5を備えることにより、反射率が低下することが分かった。

また、実施例1,近似例1〜4では、全波長域で反射率が充分低下していた。また、近似施例5,6では、波長400〜410nm付近の波長域で反射率が13%を超えていたが、450〜700nmの波長域で反射率が充分低下していた。

以上より、第一層4が15〜22nm、第二層5が45〜60nmの範囲内にある場合において、充分な反射率の低下が得られることが分かった。

【符号の説明】

【0043】

D 傷

P IPS型液晶表示パネル

CH−3 光学調整膜成膜室

CH−5 ITO成膜室

1 液晶

2 スペーサ

3 光学多層膜

4 第一層

5 第二層

6 透明導電膜

7,37 粘着層

10 カラーフィルタ基板

11,21 ガラス基板

12 ブラックマトリクス

13 カラーフィルタ

24 透明電極

15,25 配向膜

17,27 偏光板

20 TFT基板

30 貼合せ基板

40,40´ スパッタ装置

41,41´ Siターゲット

42,42´ ITOターゲット

43,43´ 基板ホルダ

【技術分野】

【0001】

本発明はIPS型液晶表示パネル及びその製造方法に係り、特に、ガラス基板上に化学研磨を施したIPS型液晶表示パネル及びその製造方法に関する。

【背景技術】

【0002】

近年、スマートフォン(高機能携帯電話)等の携帯端末の市場の拡大により、液晶表示装置のガラス基板の小型化・軽量化のニーズが高まり、化学研磨による薄型化が進んでいる。化学研磨は、機械研磨に対比して複数枚の基板を同時に処理でき、処理速度が速いという利点や、貼合せガラス基板を限界まで薄型化できるという利点がある。

しかし、化学研磨では、元々基板にあった傷が研磨液による処理で顕在化して、ディンプル状の傷となって視認され易くなったり、その他の傷が発生したりすることで、表示品質が低下することが問題となっている。そこで、化学研磨により顕在化される傷を視認し難くする技術が、種々提案されている(例えば、特許文献1及び2参照)。

【0003】

特許文献1のディスプレイ用ガラス基板の製造方法では、貼合せガラス基板をフッ酸含有水溶液に浸漬して化学研磨した後、検査工程で、所定直径の凹部傷が検出された場合、ガラス基板との密着性を向上させるプライマと紫外線硬化樹脂とを順次凹部溝に塗布した後、紫外線を照射し、スクレーパー等で平坦化する。

また、特許文献2のガラス基板用化学研磨液及びそれを用いた液晶表示装置の製造方法によれば、化学研磨液の組成を制御することにより、ガラス表面の傷の成長を抑制する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−197236号公報(段落0027〜0040,図1,図4)

【特許文献2】特開2010−090018号公報(段落0010〜0013,図1)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1記載のディスプレイ用ガラス基板の製造方法によれば、収率は向上するが、傷を埋めるための工程数が多いため、大幅なコストアップにつながる。また、特許文献2記載のガラス基板用化学研磨液及びそれを用いた液晶表示装置の製造方法では、ある程度の傷の成長の抑制は可能であるが、化学研磨によって顕在化する傷の大きさは多様であり、すべての傷について成長を抑制できるよう、エッチング条件を最適化することは難しい。

【0006】

本発明は、上記事情に鑑みてなされたものであって、その目的は、化学研磨等によって生じた傷がガラス基板上にあっても傷が視認し難く、要求される表示品質を備えたIPS型液晶表示パネル及びその製造方法を提供することにある。

本発明の他の目的は、別途新たな設備導入が不要で、従来のIPS型液晶表示パネルの工程設備の範囲内で簡便に実施可能な、化学研磨等によって生じた傷が視認し難いIPS型液晶表示パネルの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

前記課題は、請求項1のIPS型液晶表示パネルによれば、互いに貼り合された二枚のガラス基板の間に液晶が封入されたIPS型液晶表示パネルであって、前記二枚の基板のうち視認側となる一方の基板の前記視認側の面に、第一層膜及び第二層膜が積層された下地層と、透明導電膜と、偏光板と、が順次積層され、前記第一層膜の屈折率n1,前記第二層膜の屈折率n2及び前記透明導電膜の屈折率n3は、n2<n1<n3であること、により解決される。

【0008】

このように、第一層膜及び第二層膜が積層された下地層と、透明導電膜と、が順次積層されているので、視認側の基板面全体の反射率が低くなってディンプル状の傷の部分と傷の周囲の部分との反射率の差が小さくなり、化学研磨によって視認側の基板上にできたディンプル状の傷が視認されにくくなる。

また、基板が化学研磨を経ていない場合であっても、基板の視認側の面に存在する微細な傷を、視認されにくくすることができる。

【0009】

また、前記第一層膜,前記第二層膜及び前記透明導電膜はそれぞれ、窒化ケイ素(SiN),二酸化ケイ素(SiO2)及び酸化インジウムスズ(ITO)の薄膜であるように構成してもよい。

このように構成すると、第一層膜の屈折率n1,第二層膜の屈折率n2及び透明導電膜の屈折率n3について、n2<n1<n3の関係を満足させることができる。また、窒化ケイ素,二酸化ケイ素はいずれも、屈折率の波長依存性が少ない材料であるため、これらの材料を用いることにより、広い波長域に亘って、平均的に、フラットに反射率を低下させることができる。

【0010】

また、前記透明導電膜の抵抗値が、200〜500Ω/sqであるように構成してもよい。

このように構成すると、液晶表示パネルの表示品質を高めるために適当な抵抗値,透過率にすることができ、液晶表示パネルの表示品質を高めることができる。

【0011】

また、前記第一層膜,前記第二層膜及び前記透明導電膜の厚みはそれぞれ、18〜22nm,40〜60nm及び15〜19nmであるように構成してもよい。

このように構成すると、広い波長域に亘って、平均的に、フラットに反射率を低下させることができる。

【0012】

前記課題は、請求項5のIPS型液晶表示パネルの製造方法によれば、視認側となる第一の前記基板とバックライト側の第二の前記基板とを貼り合せて、前記貼合せ基板を作成する工程と、前記第一の基板の視認側の面に、前記第一層膜及び前記第二層膜が積層された前記下地層と、前記透明導電膜とを、前記第一層膜の屈折率n1,前記第二層膜の屈折率n2及び前記透明導電膜の屈折率n3が、n2<n1<n3になるように、順次積層して成膜する工程と、前記透明導電膜の上に、前記偏光板を積層する工程と、を行うこと、により解決される。

【0013】

このように、第一層膜及び第二層膜が積層された下地層と、透明導電膜と、を順次積層するので、視認側の基板面全体の反射率が低くなってディンプル状の傷の部分と傷の周囲の部分との反射率の差が小さくなり、化学研磨によって視認側の基板上にできたディンプル状の傷が視認されにくくなる。

また、基板が化学研磨を経ていない場合であっても、基板の視認側の面に存在する微細な傷を、視認されにくくすることができる。

【0014】

このとき、前記貼合せ基板を作成する工程と、前記成膜する工程との間に、前記貼合せ基板を、化学研磨液により化学研磨する工程を行うようにしてもよい。

このように構成しているため、化学研磨により視認側の基板上にできたディンプル状の傷を視認されにくくすることができる。

【発明の効果】

【0015】

本発明によれば、第一層膜及び第二層膜が積層された下地層と、透明導電膜と、が順次積層されているので、視認側の基板面全体の反射率が低くなってディンプル状の傷の部分と傷の周囲の部分との反射率の差が小さくなり、化学研磨によって視認側の基板上にできたディンプル状の傷が視認されにくくなる。

また、基板が化学研磨を経ていない場合であっても、基板の視認側の面に存在する微細な傷を、視認されにくくすることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態に係るIPS型液晶表示パネルの断面構造を示す模式図である。

【図2】本発明の実施形態に係るガラス基板,光学多層膜,粘着層,偏光板の積層体におけるディンプル状の傷の箇所の模式断面図である。

【図3】本発明の実施形態に係るIPS型液晶表示パネルの製造方法を示すフロー図である。

【図4】カルーセル型のバッチ式スパッタ装置の説明図である。

【図5】インライン式のスパッタ装置を示す説明図である。

【図6】光学多層膜を構成する膜の屈折率と反射率との関係を示すグラフである。

【図7】光学多層膜を構成する膜の厚みと反射率との関係を示すグラフである。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について、図1〜図5を参照して説明する。なお、以下に説明する構成は、本発明を限定するものではなく、本発明の趣旨に沿って各種改変することができることは勿論である。

本実施形態のIPS型液晶表示パネルPは、IPS(In-Plane-Switching)モードに係る液晶表示パネルである。IPSモードとは、アクティブマトリクス型液晶表示装置において、一方の基板に設けた櫛形電極対間に印加された横方向の電界により、液晶を基板面内で回転させて表示を行う方式である。

図1は、本発明の実施形態に係るIPS型液晶表示パネルの断面構造を示す模式図である。図2は、本発明の実施形態に係るガラス基板,光学多層膜,粘着層,偏光板の積層体におけるディンプル状の傷の箇所の模式断面図である。図3は、本発明の実施形態に係るIPS型液晶表示パネルの製造方法を示すフロー図である。図4は、カルーセル型のバッチ式スパッタ装置の説明図である。図5は、インライン式のスパッタ装置を示す説明図である。

【0018】

(IPS型液晶表示パネルP)

本実施形態のIPS型液晶表示パネルPは、IPSモードの液晶表示パネルであって、図1に示すように、カラーフィルタ基板10とTFT基板20とが、液晶1を封入した状態で貼合されて形成されている。

カラーフィルタ基板10は、ガラス基板11の非視認側である液晶1側の面に、ブラックマトリクス12に区分されて配置されたカラーフィルタ13が積層されている。

ガラス基板11の視認側である液晶1逆側の面には、カラーフィルタ基板10とTFT基板20とを貼合せた後に実施される化学研磨工程により顕在化した最大直径数〜数百μm程度のディンプル状の傷Dが、多数発生している。

カラーフィルタ基板10の液晶1側の面には、更に配向膜15が形成されている。

【0019】

カラーフィルタ基板10の液晶1逆側の面には、基板に元々存在する微細な傷Dや、化学研磨によって顕在化した傷Dを視認し難くするための光学多層膜3が積層されている。光学多層膜3は、下地層となる第一層4及び第二層5と、帯電防止を目的とする透明導電膜6との三層から構成されている。

第一層4は、ガラス基板11よりも屈折率の高い物質からなり、屈折率が1.65〜1.90である窒化ケイ素(SiN),酸化アルミニウム(Al2O3),Y2O3(酸化イットリウム)等が用いられる。

第二層5は、ガラス基板21よりも屈折率の低い物質からなり、屈折率が1.35〜1.5である酸化ケイ素(SiO2),MgF2(フッ化マグネシウム)等が用いられる。ガラス基板21の屈折率ns,第一層4の屈折率n1,第二層5の屈折率n2,透明導電膜6の屈折率n3は、n2<ns<n1<n3となるように構成される。

【0020】

本実施形態では、第一層4は、厚み18〜22nmのSiN、第二層5は、厚み40〜60nmのSiO2、透明導電膜6は、厚み15〜19nm,抵抗値200〜500Ω/sqのITO(酸化インジウム錫)からなる。透明導電膜6は、厚み15〜19nmに設定することにより、適正な抵抗値200〜500Ω/sqに調整可能となる。

光学多層膜3の上には、偏光板17と透明導電膜6とを接着するための粘着層7を介して公知の偏光板17が、順次積層されている。粘着層7は厚み約1μm、偏光板17は、厚み30〜50μmである。

【0021】

図2に基づき、ガラス基板11上のディンプル状の傷Dが視認されにくくなるメカニズムを説明する。

光学多層膜3を備えない液晶表示パネルでは、傷Dは、ガラス基板11面に対して、入射光と見る角度が特定の関係を満たす場合、白く光って見える。傷Dは、凹面状であることにより、入射した光の反射光が収束する方向があり、それが視認方向と一致した場合に光る点として認識される。

本実施形態では、ガラス基板11上には、光学多層膜3,粘着層7,偏光板17が順次積層されており、ディンプル状の傷Dは、順次積層された第一層4,第二層5,透明導電膜6,粘着層7の上の層に向かうに従い、各層によって傷Dによる窪みが埋められて浅くなり、偏光板17の表面は、略平らになっている。

【0022】

本実施形態のIPS型液晶表示パネルPでは、光学多層膜3がガラス基板11上に積層されたことにより、IPS型液晶表示パネルPの視認側の面全体の反射率が下がり、傷Dの見える度合いが小さくなっている。光学多層膜3は、反射光の収束方向に影響するわけではないが、全体の反射率が低下することにより傷Dと周囲との反射率の差が小さくなり、見えにくくなるものと思われる。

【0023】

TFT基板20は、ガラス基板21の液晶1側の面に、画素電極としての櫛形の透明電極24が形成されてなる。TFT基板20及び透明電極24の液晶1側の面には、更に配向膜25が形成され、TFT基板20のバックライト側である液晶1逆側の面には、カラーフィルタ基板10と同様に、粘着層37を介して偏光板27が積層されている。

【0024】

(IPS型液晶表示パネルPの製造方法)

次に、本実施形態のIPS型液晶表示パネルPの製造方法について図3に基づき説明する。

まず、公知の方法でガラス基板21のマザーガラス基板上に櫛形の透明電極24を形成し、TFT基板20のマザーガラス基板を準備する(ステップS1)。一方、公知の方法でガラス基板11のマザーガラス基板上にブラックマトリクス12,カラーフィルタ13を形成し、カラーフィルタ基板10のマザーガラス基板を準備する(ステップS2)。本実施形態では、マザーガラス基板は数百ミリ角以上の大きさであり、IPS型液晶表示パネルPの製品個数としては数十個取りである。

【0025】

次に、カラーフィルタ基板10及びTFT基板20のマザーガラス基板に、公知の方法で配向膜15,25を印刷し、赤外線で焼成して硬化する。硬化された配向膜15,25にラビング等により配向処理を施す。次いで、公知の方法で、TFT基板20のマザーガラス基板の周縁部に不図示のシール剤を印刷し、カラーフィルタ基板10のマザーガラス基板の表面全面にスペーサ2を散布して付着させる。

【0026】

カラーフィルタ基板10とTFT基板20のマザーガラス基板を位置決めして、シール剤を介して熱圧着により相互に貼合せ(ステップS3)、シール剤を硬化して、マザーガラス基板の貼合せ基板30を得る。

次いで、貼合せ基板30を、公知のフッ酸を含有する化学研磨水溶液に浸漬し、公知の方法でガラス基板11,21の外表面を化学研磨する(ステップS4)。この化学研磨は、IPS型液晶表示パネルPの厚みが、製品として要求される0.4mm程度等の厚みになるよう、ガラス基板11,21を薄板化するものである。

このとき、化学研磨により、ガラス基板11,21上に存在していた微小な傷が拡大され、ガラス基板11,21上にディンプル状の傷Dが発生する。

【0027】

次いで、ガラス基板11上に光学多層膜3を成膜する(ステップS5)。このステップは、ステップS4で発生したディンプル状の傷Dを視認されにくくするために行うものである。

このステップでは、まず、貼合せ基板30を、公知の方法でアルカリ洗浄する。

その後、図4に示す竪型円筒状カルーセル型のバッチ式スパッタ装置40を用いて、光学多層膜3の成膜を行う。

【0028】

スパッタ装置40に、Siターゲット41を2枚と、ITOターゲット42を1枚セットする。ターゲット寸法は、ガラス基板21に対応するものであれば良い。

次いで、貼合せ基板30を、スパッタ装置40の基板ホルダ43にセットし、スパッタ装置40内を排気する。スパッタ装置40内が所定の真空度になったら、基板ホルダ43の回転を開始して、Siターゲット41を用い、N2ガスを導入して、リアクティブスパッタにより、SiNからなる第一層4を成膜する。次いで、Siターゲット41を用い、CO2又はO2を導入して、リアクティブスパッタにより、SiO2からなる第二層5を成膜する。

その後、ITOターゲット42を用いて、ITOからなる透明導電膜6をスパッタにより成膜する。

第一層4,第二層5については、パルスDC電源、透明導電膜6については、DC電源を用い、成膜温度は、70℃以下とする。

光学多層膜3成膜後は、検査工程で外観検査を行い、ステップS5の成膜工程を完了する。

【0029】

なお、本実施形態では、カルーセル型のバッチ式スパッタ装置40を用いるが、3種類の物質の膜を積層成膜可能であれば、バッチ式,インライン式のいずれの成膜装置も用いることができる。例えば、図5に示すインライン式のスパッタ装置40´を用いてもよい。

図5のスパッタ装置40´は、両面成膜が可能な装置の典型的なターゲット配置を示している。本発明の場合は、光学調整膜成膜室CH−3にSiターゲット41´(2箇所)、ITO成膜室CH−5にITOターゲット42´が設置され、貼合せ基板30を基板ホルダ43´で搬送することにより、光学調整膜成膜室CH−3で第一層4,第二層5が、ITO成膜室CH−5で透明導電膜6が成膜される。

【0030】

次いで、マザーガラス基板の貼合せ基板30に、注入口から液晶1を注入する(ステップS6)。なお、本実施形態では、貼合せ基板を切断した後に液晶1を注入しているが、ODF(液晶滴下方式,One Drop Fill)の場合は、液晶1は、ステップS6でなく、ステップS3の基板貼合せ時に注入する。

液晶1を注入したら紫外線硬化型の接着剤を用いて注入口を封止し、紫外線を照射して封止剤を硬化する。この後、カラーフィルタ基板10の上面とTFT基板20の下面のそれぞれに、粘着層7,37を積層した後、カラーフィルタ基板10の上面とTFT基板20の下面のそれぞれに、偏光板17,27を貼着し(ステップS7)、所定の大きさに切断して(ステップS8)IPS型液晶表示パネルPを完成する。

【実施例】

【0031】

光学多層膜3の膜を構成する組成,膜厚及び屈折率を種々変更して、IPS型液晶表示パネルPを作成し、ディンプル状の傷Dの見えにくさについて対比した試験例1,シミュレーションにより確認,検証した検討例1,2について、以下に説明する。

(試験例1)

上記したIPS型液晶表示パネルPの製造方法に従い、光学多層膜3の組成及び膜厚が表1の通りになるよう、実施例1,対比例1〜4に係るIPS型液晶表示パネルPを作成した。

【0032】

【表1】

【0033】

作成した実施例1,対比例1〜4のIPS型液晶表示パネルPについて、ディンプル状の傷Dの見栄えについて○,△,×の3段階評価を行った。

白色蛍光灯の下でIPS型液晶表示パネルPの角度を適宜変化させたときに、傷Dが白く光り、傷Dの輪郭が鮮明に認識できるものを×,傷Dが白く光るが、傷Dの輪郭がぼやけて見えにくいものを△,傷Dが認識できないか、認識できたとしても殆ど気にならないものを○として評価した。

【0034】

その結果、表1に示すように、実施例1では、傷Dが認識できないか、認識できたとしても殆ど気にならず、○の評価であったのに対し、対比例1〜4では、傷Dが白く光っており、△又は×の評価であった。

【0035】

(検討例1)

表1の目視による結果をシミュレーションにより確認する目的で、表1中の、実施例1,対比例1,対比例4の積層体の反射率を可視光の波長域について算出した。このときの各物質の屈折率の代表値は、波長550nmにおける値として、ITO;1.924,SiO2;1.479,SiN;1.846,Nb2O5;2.28を採用した。

【0036】

結果を、図6の光学多層膜を構成する膜の屈折率と反射率との関係を示すグラフに示す。

図6の結果より、実施例1のように、光学多層膜3を構成する膜の屈折率の組み合わせが、基板側から中屈折率,低屈折率,高屈折率となる場合、即ち、第一層4の屈折率n1,第二層5の屈折率n2,透明導電膜6の屈折率n3が、n2<n1<n3となる場合、第一層4,第二層5を備えない対比例4と対比して、反射率がほぼ全波長域で低下することを確認した。

【0037】

それに対し、対比例1のように、光学多層膜3を構成する膜の屈折率の組み合わせが、基板側から高屈折率,低屈折率,中屈折率となる場合、即ち、第一層4の屈折率n1,第二層5の屈折率n2,透明導電膜6の屈折率n3が、n2<n3<n1となる場合、第一層4,第二層5を備えない対比例4と対比して、全波長域における平均反射率は下がるものの、長波長域での反射率は、実施例2の場合よりもかなり高くなっていた。

表示パネルという用途より、反射率は、全波長域で平均的に低い値であることが要求されることから、対比例1は、製品のニーズに対応していないことが分かった。

【0038】

(検討例2)

反射率が充分に低下する膜厚の範囲を設定するために、実施例1の各層の膜厚を中心値として、第一層4,第二層5,透明導電膜6の膜厚を変更して、反射率をシミュレーションにより算出した。それぞれのケースを、本発明の範囲に含まれるものの、最大の効果が得られた実施例1から若干ずれるという位置づけで、近似例1〜6とした。対照は、第一層4,第二層5を含まない透明導電膜6単層の対比例4とした。

具体的な膜厚は、表2の通りである。

【0039】

【表2】

【0040】

結果を、図7の光学多層膜を構成する膜の厚みと反射率との関係に関するグラフに示す。また、波長450〜700nmにおける実施例1,近似例1〜6,対比例4の反射率の平均値,最大値,最小値,最大値−最小値を、表3に示す。

【0041】

【表3】

【0042】

図7及び表3の結果より、第一層4,第二層5を含まない対比例4と対比し、すべての実施例,近似例において、反射率の低下がみられ、第一層4及び第二層5を備えることにより、反射率が低下することが分かった。

また、実施例1,近似例1〜4では、全波長域で反射率が充分低下していた。また、近似施例5,6では、波長400〜410nm付近の波長域で反射率が13%を超えていたが、450〜700nmの波長域で反射率が充分低下していた。

以上より、第一層4が15〜22nm、第二層5が45〜60nmの範囲内にある場合において、充分な反射率の低下が得られることが分かった。

【符号の説明】

【0043】

D 傷

P IPS型液晶表示パネル

CH−3 光学調整膜成膜室

CH−5 ITO成膜室

1 液晶

2 スペーサ

3 光学多層膜

4 第一層

5 第二層

6 透明導電膜

7,37 粘着層

10 カラーフィルタ基板

11,21 ガラス基板

12 ブラックマトリクス

13 カラーフィルタ

24 透明電極

15,25 配向膜

17,27 偏光板

20 TFT基板

30 貼合せ基板

40,40´ スパッタ装置

41,41´ Siターゲット

42,42´ ITOターゲット

43,43´ 基板ホルダ

【特許請求の範囲】

【請求項1】

互いに貼り合された二枚のガラス基板の間に液晶が封入されたIPS型液晶表示パネルであって、

前記二枚の基板のうち視認側となる一方の基板の前記視認側の面に、第一層膜及び第二層膜が積層された下地層と、透明導電膜と、偏光板と、が順次積層され、

前記第一層膜の屈折率n1,前記第二層膜の屈折率n2及び前記透明導電膜の屈折率n3は、n2<n1<n3であることを特徴とするIPS型液晶表示パネル。

【請求項2】

前記第一層膜,前記第二層膜及び前記透明導電膜はそれぞれ、窒化ケイ素(SiN),二酸化ケイ素(SiO2)及び酸化インジウムスズ(ITO)の薄膜であることを特徴とする請求項1記載のIPS型液晶表示パネル。

【請求項3】

前記透明導電膜の抵抗値が、200〜500Ω/sqであることを特徴とする請求項1又は2記載のIPS型液晶表示パネル。

【請求項4】

前記第一層膜,前記第二層膜及び前記透明導電膜の厚みはそれぞれ、18〜22nm,40〜60nm及び15〜19nmであることを特徴とする請求項1乃至3いずれか記載のIPS型液晶表示パネル。

【請求項5】

請求項1乃至4のいずれか記載のIPS型液晶表示パネルを製造する方法であって、

視認側となる第一の前記基板とバックライト側の第二の前記基板とを貼り合せて、前記貼合せ基板を作成する工程と、

前記第一の基板の視認側の面に、前記第一層膜及び前記第二層膜が積層された前記下地層と、前記透明導電膜とを、前記第一層膜の屈折率n1,前記第二層膜の屈折率n2及び前記透明導電膜の屈折率n3が、n2<n1<n3になるように、順次積層して成膜する工程と、

前記透明導電膜の上に、前記偏光板を積層する工程と、を行うことを特徴とするIPS型液晶表示パネルの製造方法。

【請求項6】

前記貼合せ基板を作成する工程と、前記成膜する工程との間に、前記貼合せ基板を、化学研磨液により化学研磨する工程を行うことを特徴とする請求項5記載のIPS型液晶表示パネルの製造方法。

【請求項1】

互いに貼り合された二枚のガラス基板の間に液晶が封入されたIPS型液晶表示パネルであって、

前記二枚の基板のうち視認側となる一方の基板の前記視認側の面に、第一層膜及び第二層膜が積層された下地層と、透明導電膜と、偏光板と、が順次積層され、

前記第一層膜の屈折率n1,前記第二層膜の屈折率n2及び前記透明導電膜の屈折率n3は、n2<n1<n3であることを特徴とするIPS型液晶表示パネル。

【請求項2】

前記第一層膜,前記第二層膜及び前記透明導電膜はそれぞれ、窒化ケイ素(SiN),二酸化ケイ素(SiO2)及び酸化インジウムスズ(ITO)の薄膜であることを特徴とする請求項1記載のIPS型液晶表示パネル。

【請求項3】

前記透明導電膜の抵抗値が、200〜500Ω/sqであることを特徴とする請求項1又は2記載のIPS型液晶表示パネル。

【請求項4】

前記第一層膜,前記第二層膜及び前記透明導電膜の厚みはそれぞれ、18〜22nm,40〜60nm及び15〜19nmであることを特徴とする請求項1乃至3いずれか記載のIPS型液晶表示パネル。

【請求項5】

請求項1乃至4のいずれか記載のIPS型液晶表示パネルを製造する方法であって、

視認側となる第一の前記基板とバックライト側の第二の前記基板とを貼り合せて、前記貼合せ基板を作成する工程と、

前記第一の基板の視認側の面に、前記第一層膜及び前記第二層膜が積層された前記下地層と、前記透明導電膜とを、前記第一層膜の屈折率n1,前記第二層膜の屈折率n2及び前記透明導電膜の屈折率n3が、n2<n1<n3になるように、順次積層して成膜する工程と、

前記透明導電膜の上に、前記偏光板を積層する工程と、を行うことを特徴とするIPS型液晶表示パネルの製造方法。

【請求項6】

前記貼合せ基板を作成する工程と、前記成膜する工程との間に、前記貼合せ基板を、化学研磨液により化学研磨する工程を行うことを特徴とする請求項5記載のIPS型液晶表示パネルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−114086(P2013−114086A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260911(P2011−260911)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(591124765)ジオマテック株式会社 (35)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(591124765)ジオマテック株式会社 (35)

【Fターム(参考)】

[ Back to top ]