ITO透明導電膜の成膜方法およびITO導電膜付き基板

【課題】有機高分子を有する基板にITO透明導電膜を成膜する方法を提供することを課題とする。

【解決手段】真空チャンバーに設置された圧力勾配型プラズマガンを使用するイオンプレーティング装置によるITO透明導電膜の成膜方法において、成膜前の基板の温度を80〜145℃とし、ITO蒸発原料から基板に、単位時間単位面積あたり入射する輻射熱を、1.5〜10J/cm2・minの範囲にして、ITO透明導電膜を成膜する。真空チャンバー内の圧力を0.05〜0.3Paとする。ITO透明導電膜が酸化インジウムにスズを酸化物換算で5〜10wt%添加したものであり、比抵抗が1.2×10―4〜3.0×10―4Ω・cmの範囲にある。

【解決手段】真空チャンバーに設置された圧力勾配型プラズマガンを使用するイオンプレーティング装置によるITO透明導電膜の成膜方法において、成膜前の基板の温度を80〜145℃とし、ITO蒸発原料から基板に、単位時間単位面積あたり入射する輻射熱を、1.5〜10J/cm2・minの範囲にして、ITO透明導電膜を成膜する。真空チャンバー内の圧力を0.05〜0.3Paとする。ITO透明導電膜が酸化インジウムにスズを酸化物換算で5〜10wt%添加したものであり、比抵抗が1.2×10―4〜3.0×10―4Ω・cmの範囲にある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フラットパネルディスプレイ、電子デバイス、太陽電池、光学素子などに用いられるITO透明導電膜の作製方法に関し、特に、有機高分子フィルムでなる基板上に成膜されるITO透明導電膜の成膜方法に関する。

【背景技術】

【0002】

透明導電膜は、フラットパネルディスプレイや太陽電池において、“光を通し、かつ電気を流す”稀有な特徴から、欠かすことができない重要な部材となっている。特に酸化インジウムにスズを数wt%含むITOは、透明導電膜で広範に用いられている。

【0003】

ITO透明導電膜は、真空成膜法で成膜することが多い。ITO透明導電膜を真空成膜法で成膜する方法としては、イオンプレーティング法、スパッタリング法、蒸着法などがあり、なかでも、スパッタリング法がもっとも広範囲に用いられている。

【0004】

スパッタリング法によるITO透明導電膜に関して、特許文献1には、基板温度を300℃以上に加熱して成膜することにより、2×10−4Ω・cm以下の抵抗値のITO透明導電膜の得られることが記載されている。

【0005】

また、圧力勾配型プラズマガンを使用するイオンプレーティング法により、基板の加熱温度が200℃程度の比較的低い温度で、低抵抗値のITO透明導電膜が得られることが特許文献2、3に記載されている。

【0006】

ディスプレイや電子デバイスの分野では、素子の軽量化、薄膜化、フレキシブル化のために基板を従来のガラスなどの無機物の基板から有機物フィルムを複数枚の無機物の基板で挟み込んだ基板や各種高分子などの有機物の基板に置き換える試みがある。また、今日では素子の構造が複雑になり、LCD用カラーフィルターのように無機物の基板上に有機物の素子を形成することもある。

【0007】

この様に、基板が有機高分子の場合や無機物の表面や内部に有機物を含ませた基板では、ガラスなどの無機材料を用いる基板に比べ、耐熱性が低く、融点に近い温度に基板を加熱すると、基板の形状が変化し、また、弾性率、屈折率、拡散係数、誘電率などの機械的特性や電気的特性が大きく変わるという問題が生じる。

【0008】

そのため、有機高分子有する基板を用いる場合には、基板温度を200℃以下にせざるを得ないため、スパッタリング法による成膜では、ITO透明導電膜の抵抗を下げることが困難であった。

【0009】

また、圧力勾配型プラズマガンを使用するイオンプレーティング法は、比較的低い基板温度でも低い抵抗の膜が得られることが知られているが、圧力勾配型プラズマガンから放射される高密度のプラズマビームおよびITO原料蒸発源からの輻射熱によりITO透明導電膜作製中の基板の温度が急激に上昇してしまう。この温度上昇防止のために特許文献4では基板の搬送速度を高速にしているが、所望の膜厚のITO透明導電膜を作製するには成膜速度を非常に速くする必要があり、圧力勾配型プラズマガンを用いる場合、陰極と陽極間に投入する電力を増加せざるを得ない。このため、高密度のプラズマビームおよびITO原料蒸発源からの輻射により基板に入射する熱量は増加し、基板の搬送速度を高速にしたとしても、成膜中の基板の温度は有機高分子の融点に近い温度まで急激に上昇し、基板は原形をとどめなくなる。さらに、基板から分解ガスが発生するなどし、ITO透明導電膜の導電性が著しく低下してしまう。

【特許文献1】特開平9−171188号公報

【特許文献2】特開平9−25575号公報

【特許文献3】特開2000−17430号公報

【特許文献4】特開平01−313810号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

有機高分子の基板や無機物の表面あるいは内部に有機物を含む基板では、基板の耐熱性が低く、基板温度を200℃以下にせざるを得ないため、スパッタリング法による成膜では、ITO透明導電膜の抵抗を下げることが困難であった。

【0011】

また、圧力勾配型プラズマガンを使用するイオンプレーティング法は、比較的低い基板温度でも低い抵抗の膜が得られることが知られているが、圧力勾配型プラズマガンから放射される高密度のプラズマビームおよびITO原料蒸発源からの輻射熱により成膜中の基板温度が急激に上昇してしまう問題があり、低抵抗のITO透明導電膜を作製することが困難であった。

【0012】

本発明は、このような問題点に鑑みてなされたものであり、有機高分子を有する基板にITO透明導電膜を成膜する方法を提供することを課題とする。

【課題を解決するための手段】

【0013】

本発明のITO透明導電膜の成膜方法は、真空チャンバーに設置された圧力勾配型プラズマガンを使用するイオンプレーティング装置によるITO透明導電膜の成膜方法において、成膜前の基板の温度を80〜145℃とし、ITO蒸発原料から基板に、単位時間単位面積あたり入射する輻射熱を、1.5〜10J/cm2・minの範囲にして、ITO透明導電膜を成膜することを特徴とするITO透明導電膜の成膜方法である。

【0014】

また、本発明のITO透明導電膜の成膜方法は、前記ITO透明導電膜の成膜方法において、真空チャンバー内の圧力を0.05〜0.3Paとすることを特徴とするITO透明導電膜の成膜方法である。

【0015】

また、本発明のITO透明導電膜の成膜方法は、前記ITO透明導電膜の成膜方法において、真空チャンバー内の圧力を真空チャンバーに設置された排気装置の排気速度で調整することを特徴とするITO透明導電膜の成膜方法である。

【0016】

また、本発明のITO透明導電膜の成膜方法は、前記ITO透明導電膜の成膜方法において、基板を加熱し、加熱された基板の温度を実測して、真空チャンバー内に設けられている温度計の指示温度との検量線を作成し、該検量線に基づいて基板の温度を制御することを特徴とするITO透明導電膜の成膜方法である。

【0017】

また、本発明のITO透明導電膜付き基板は、前記ITO透明導電膜の成膜方法において、ITO透明導電膜が酸化インジウムにスズを酸化物換算で5〜10wt%添加したものであり、該ITO透明導電膜の比抵抗が1.2×10―4〜3.0×10―4Ω・cmの範囲にあることを特徴とする前記ITO透明導電膜の成膜方法で製作されるITO透明導電膜付き基板である。

【0018】

また、本発明のITO透明導電膜付き基板は、前記ITO透明導電膜付き基板において、ITO透明導電膜の算術平均粗さが、成膜前の基板の算術平均粗さに対して2nm以下の増加であることを特徴とするITO透明導電膜付き基板である。

【発明を実施するための最良の形態】

【0019】

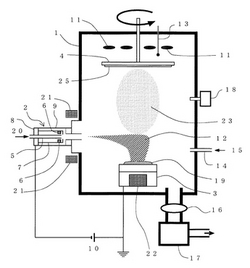

本発明のITO透明導電膜付き基板の作製方法に用いる成膜装置は、例えば図1に示すようなイオンプレーティング法による成膜装置である。図1に示す成膜装置は、真空チャンバー1と、真空チャンバー1の側壁に取り付けられた圧力勾配型プラズマガン2と、真空チャンバー1内の底部に配置したルツボ3と、真空チャンバー1内の上部に配置した基板支持ホルダー4と、真空排気装置17によって構成されている。

【0020】

また、真空チャンバー1の内側の底部に設置したルツボ3の内部にはITO原料が充填され、さらにルツボ3の下部にはプラズマビーム12の偏向・集束用永久磁石22が配置してあり、さらに真空チャンバー1はコンダクタンスバルブ16を介して真空排気装置17に接続されており、真空チャンバー1に取り付けられた真空計18の測定値をもとに、コンダクタンスバルブ16の開度により排気速度を調整して真空チャンバー1の圧力を0.05〜0.3Paの範囲で圧力を維持することが好ましい。

【0021】

圧力を0.05Pa未満に維持するのは、排気装置への負担が大きく不必要な能力を備えるので経済的に好ましくない。また、真空チャンバー内の圧力が0.3Paを越えると、蒸発したITO原料粒子が基板に到達するまでに、ITO原料粒子、アルゴンガス分子および酸素ガス分子が互い衝突する回数が多くなり、ITO原料粒子がエネルギーを失うため、基板25に堆積したITO透明導電膜の導電性は著しく低下すので、0.3Pa以下とすることが好ましい。

【0022】

圧力勾配型プラズマガン2は、Ta製のパイプ5とLaB6製の円盤6とを内蔵したMo製の円筒7が固定された陰極8により一端が閉鎖された円筒管9を備えており、陰極8は放電用電源10のマイナス側に接続されている。また、真空チャンバー1内の底部に配置したルツボ3は放電電源のプラス側に接続され陽極として作用する。Ta製のパイプ5の内部にアルゴンガス20を導入し、圧力勾配型プラズマガンの陰極8と真空チャンバー内の陽極としているルツボ3との間で放電を生じさせ、プラズマビーム12を形成する。

【0023】

また、形成したプラズマビーム12は、プラズマビーム12の横断面を収縮させる環状集束コイル21と、ルツボ3の下部に配置された、プラズマビーム12をITO蒸発原料に偏向・集束させる用永久磁石22とにより、真空チャンバー内1のルツボ3のITO蒸発原料19に集束し、ITO蒸発原料19を加熱、蒸発させる。

【0024】

基板支持ホルダー4は、モーター(図示せず)により回転する機構になっている。また、基板支持ホルダー4の上部には、基板加熱用ヒーター11と温度計13が配置されている。基板加熱用ヒーター11は、成膜する基板25を所定温度に保持するために設けられるもので、温度計13の測定値をもとに基板加熱ヒーター11の出力を制御している。基板加熱用ヒーター11には、タングステンハロゲンランプ、キセノンアークランプ、グラファイトヒータなどのランプヒータを用いる。

【0025】

基板25を所定の温度に加熱するには、成膜する前に、基板25に熱電対などの温度計を取り付けて温度を実測できるようにし、温度計13の指示値と基板25の実測される温度との関係を示す検量線を作成することが望ましい。

【0026】

基板25にITO透明導電膜を成膜する時に、基板25が所定の温度になる温度計13の指示値を前記検量線によって求め、該温度計13の指示値となるように、基板加熱用ヒーター11の出力を制御することが望ましい。

【0027】

また、真空チャンバー1の側壁には酸素ガス導入ノズル14が配置されており、この酸素ガス導入ノズル14には、マスフローコントローラ(図示せず)を用いて、必要に応じた酸素ガス15が供給される。

【0028】

また、酸素ガス15を供給する場合、高温に曝された圧力勾配型プラズマガン2のTa製のパイプ5やLaB6製の円盤6が酸化により劣化することが懸念されるが、圧力勾配型プラズマガン2の内部は、真空チャンバー1より常に圧力を高く保つことで、酸素ガス15による劣化を防ぐ構造になっている。

【0029】

本発明のITO透明導電膜付き基板は、図3に示すような構成であり、図1のイオンプレーティング法による成膜装置を用いて、基板25の表面にITO透明導電膜24が成膜されてなるものである。基板25には、全体が有機高分子でなるものや、あるいは、無機材料をベースにその一部が有機高分子で構成されているものが、好適に用いられる。

【0030】

有機高分子としては、特に制限されるものではないが、高分子プラスチック樹脂であれば、ポリエチレンテレフタレート、ポリカーボネート、ポリメチルメタクリレート、ポリエチレンナフタレート、ポリエーテルスルフォン、ナイロン、ポリアリレート、シクロオレフィンポリマー等が好適に用いられ、これらの有機高分子で作製された延伸フィルム、板材などを基板25に用いることができる。

【0031】

基板25を構成する有機高分子の表面を、コロナ放電処理、アンカーコーティング処理、平滑化処理したものでもよい。

【0032】

さらに、有機高分子の表面に、SiO2、SiOx、SiON、SiN、SiOCN、SiAlONなどの無機材料の薄膜、ガスバリア膜を成膜したもの、ガラスやセラミックスや金属の上に耐熱性がない各種有機物を塗布したもの、有機ELなどの電子デバイス関連素子を成膜したものを、基板25として用いることができる。

【0033】

基板25に成膜されるITO透明導電膜は、酸化インジウムにスズを酸化物換算で5〜10wt%添加したものである。

【0034】

スズの添加量が酸化物換算で5wt%未満の場合は、ITO透明導電膜中のキャリヤ濃度が低くなり、10wt%を越える場合は、キャリヤの移動度が小さくなるため、どちらの場合も導電性が低下するので、スズの添加量は酸化物換算で、5〜10wt%とすることが好ましい。

【0035】

図1に示す成膜装置を用いて、次の手順で本発明に関わるITO透明導電膜24を基板25に成膜する。

【0036】

カーボンで製造されたルツボ3に、粒状のITO蒸発原料19を充填し、このルツボ3を真空チャンバー1の底部にセットする。ITO蒸発原料19は、ルツボ3に入れるため粒状であることが好ましいが、その形状を特に限定するものではない。

【0037】

ITO透明導電膜を成膜する基板25は基板支持ホルダー4に取り付け、真空チャンバー1内を約2×10−4Paに排気する。この際、基板25を所定の温度に加熱して、基板25の表面に吸着したガスや基板25の内部から放出されるガスを除去する。

【0038】

排気後、マスフローコントローラー(図示せず)を用いて流量を制御(10〜40sccm)したアルゴンガス20を、圧力勾配型プラズマガン2を通して真空チャンバー1内に供給する。

【0039】

次に、酸素ガス15をガス供給ノズル14から真空チャンバー1内に所定量供給するとともに、真空排気装置17と真空チャンバー1との間に配置されたコンダクタンスバルブ16の開口により排気速度を調整して、真空チャンバー1の中の圧力を0.05〜0.3Paの範囲の圧力に調整する。

【0040】

酸素ガス15の流量は、成膜速度、圧力勾配型プラズマガン2の出力、真空チャンバー1内の圧力、基板25の温度、および放電圧力によって最適値を選ぶ。

【0041】

次に、圧力勾配型プラズマガン2を作動させ、プラズマビーム12をルツボ3の中のITO蒸発原料19に、集束コイル21や永久磁石22などを使用し集束させ、ITO蒸発原料19が蒸発する温度に加熱する。プラズマビーム12によって加熱・蒸発したITO蒸発原料と導入された酸素ガス15は、プラズマ雰囲気23によってイオン化される。基板25の下に設けられているシャッター(図示せず)を開いて、イオン化したITO蒸発粒子を基板に堆積させる。

【0042】

イオン化したITO蒸発粒子は、雰囲気中のプラズマのもつプラズマポテンシャルと、基板25のもつフローティングポテンシャルとの電位差によって基板25に向かって加速され、約20eVという大きなエネルギーをもって基板25の下表面に到達・堆積し、低抵抗で緻密なITO透明導電膜が成膜される。

【0043】

ITO透明導電膜24を成膜する基板25の温度が50℃未満の場合には、ITO透明導電膜24の抵抗値が大きくデバイスとして用いることが困難である。

【0044】

基板25を80℃程度に加熱するとITO透明導電膜24の抵抗値は下がって導電性がよくなるので、基板25を80℃以上に加熱することが好ましい。また、成膜前の基板25の温度が145℃を越えると、成膜中に、ITO蒸発粒子の積層やITO蒸発原料からの輻射熱により、基板が200度を越えてしまうので、成膜前の基板25の温度は、145℃以下とすることが好ましい。

【0045】

圧力勾配型プラズマガン2から放射される高密度のプラズマビーム12およびITO蒸発原料19からの輻射熱により、ITO透明導電膜の成膜中に基板25の温度が急激に上昇してしまう。この温度上昇を防止するために圧力勾配型プラズマガン2を作動させる際に陰極8とルツボ3(陽極)との間に投入する放電用電源10の電力を制御し、基板25に入射する熱量を10J/cm2・min以下に抑えることが好ましい。また、電導性の良いITO透明導電膜を成膜するためには、基板25に入射する熱量は、1.5J/cm2・min以上とすることが望ましい。

【0046】

また、成膜中の真空チャンバー内の圧力が0.3Pa以上のとき、蒸発したITO原料粒子が基板に到達するまでに、ITO原料粒子、アルゴンガス分子および酸素ガス分子と多数回衝突しエネルギーを失うため、基板25に堆積したITO透明導電膜の導電性は著しく低下する。このため、成膜中の真空チャンバー1内の圧力は0.3Pa以下であることが好ましく、より好ましくは0.15Pa以下である。

【0047】

真空チャンバー内の圧力を調整する方法として、真空チャンバーに設置された排気装置の排気速度で制御する方法と、真空チャンバーの側壁に配置されたガス配管からのガス導入量で制御する方法とがある。

【0048】

真空チャンバーに設置された真空排気装置17の排気速度で真空チャンバー1内の圧力を調整する場合、真空チャンバー1内の酸素ガス分圧はほぼ一定に保たれるが、ガス導入量で真空チャンバー1内の圧力を調整する場合、ガスの導入に伴い、真空チャンバー1内における酸素ガス分圧は変動する。

【0049】

ITO透明導電膜は膜中の酸素量が少なくなると、導電性は低下し、さらに透過色が褐色となり光の透過率も低下する。酸素量が多くなると、透過色は無色になるものの、導電率は低下する。このため、ITO透明導電膜中の酸素量には最適値が存在する。

【0050】

ITO透明導電膜中の酸素量を最適値にするためには、成膜中において真空チャンバー内の酸素分圧を極力一定に保つことが望ましい。したがって、真空チャンバー内の圧力は真空チャンバーに設置された排気装置の排気速度で調整することが、酸素分圧を一定に保てるので好ましい。

【0051】

ITO透明導電膜の膜厚は、厚膜化による膜応力の増加や生産コスト、光の透過率を考慮すると300nm以下とすることが好ましく、より好ましくは200nm以下とする。

【0052】

本発明のITO透明導電膜の成膜方法によって作製されたITO透明導電膜付き基板について、ITO透明導電膜が酸化インジウムにスズを酸化物換算で5〜10wt%添加したものであり、該ITO透明導電膜の比抵抗が1.2×10―4〜3.0×10―4Ω・cmの範囲のITO透明導電膜付き基板が得られる。

【0053】

本発明のITO透明導電膜の成膜方法によって作製されたITO透明導電膜付き基板について、ITO透明導電膜の表面の算術平均粗さは、成膜前の基板の算術平均粗さに対して2nm以下の増加とすることができる。この表面の算術平均粗さの増加は、スパッタリング法で得られるITO透明導電膜の約5nmの増加に比較し、平滑性の良好なITO透明導電膜が得られていることを示す。

【0054】

従って、本発明のITO透明導電膜の成膜方法によって作製されたITO透明導電膜付き基板は、表面を研磨加工して平滑にする必要もなく、有機ELディスプレイなどの平滑性を要求されるデバイスに好適に用いることができる。

【0055】

図2は、本発明のITO透明導電膜の成膜方法に用いる成膜装置例である。図2に示す成膜装置は、図1に示す成膜装置と、基板ホルダーの無いことと、基板を加熱する位置が異なっている。図2の成膜装置では、基板加熱ヒーター11で加熱された基板25を、図示しない搬送用トレイで真空チャンバー内を移動できるようになっており、真空チャンバー内で成膜条件が安定した状態の時に、ルツボ3で加熱されているITO蒸発原料19の上を移動させながら、ITO透明導電膜を基板25に成膜する。

【実施例】

【0056】

以下に本発明の実施例を述べるが、本発明は、以下の実施例に限定するものではない。

実施例1

本発明の透明導電膜を、図1に示す成膜装置を用い、次に示す手順で基板に成膜した。

【0057】

ITO蒸発原料19には、(株)高純度化学研究所製のITO粉粒体(Snの含有量は酸化物換算で5wt%)を使用した。これを、カーボン製のルツボ3に充填し、真空チャンバー1の所定の位置に設置した。

【0058】

20cm角に切り出したPETフィルム(厚さ100μm;東洋紡製ポリエステルフィルムE5101)を洗浄し、基板25に用いた。このPETフィルムを真空チャンバー1内の基板支持ホルダー4に設置した。

【0059】

この後、真空チャンバー1内の圧力が2.0×10−4Paに達するまで、約2時間、真空排気装置17で排気した。この排気操作中にPETフィルム2の温度が100℃になるように加熱した。

【0060】

圧力勾配型プラズマガン2に20sccmのアルゴンガスを流し、さらに、酸素ガス15を20sccm流した。次に圧力勾配型プラズマガン2の出力が2.5kWになるまで徐々に電力を投入し、圧力勾配型プラズマガン2からプラズマビーム12を発生させて原料に照射し、原料を加熱して蒸発させた。なお、圧力勾配型プラズマガン2には、圧力勾配型ホロカソードプラズマガンを用いた。

【0061】

このとき、また、真空チャンバー1内の圧力が0.1Paとなるようにコンダクタンスバルブ16の開口の調整により真空排気装置17の排気速度を制御した。

【0062】

放電、圧力、原料の蒸発が安定した後、シャッターを60秒間開け、PETフィルム上に膜を成膜した。

【0063】

得られた膜の厚さは150nmであり、2.5nm/secという著しく速い成膜速度で成膜できた。また、基板へ入射した熱量は3.3J/cm2・minであり、得られたITO透明導電膜のシート抵抗値は10Ω/□で、比抵抗が1.5×10−4Ω・cmという著しく低い抵抗値であった。

【0064】

JIS R 3220 の碁盤目試験でこのITO透明導電膜つきフィルムの密着性を調べたところ、まったくITO透明導電膜の剥離はなく、密着性は良好であった。

【0065】

また、ITO透明導電膜によるPETフィルムの湾曲は見られず、ITO透明導電膜にはほとんど内部応力がなかった。また、膜は透明で波長550nmの光の透過率は83%あった。この膜の算術平均粗さRaは成膜前の基板の算術平均粗さ+0.5nmと非常に平滑であった。

【0066】

実施例2

図2に示す成膜装置を用い、実施例1と同様、蒸発原料17には、高純度化学製のITO粉粒体(Snの含有量は酸化物換算で5wt%)を使用した。これを、カーボン製のルツボ3に充填し、真空チャンバー1の所定の位置に設置した。

【0067】

基板25には、実施例1と同様に、20cm角に切り出したPETフィルム(厚さ100μm;東洋紡製ポリエステルフィルムE5101)を洗浄したものを用いた。

【0068】

基板25を図示しない搬送用トレイに設置し、基板25の温度が100℃になるように加熱し、実施例1と同じ条件でITO蒸発原料19を蒸発させ、放電、圧力、原料の蒸発が安定した後、基板25を3.3mm/secの速度で搬送し、基板25上に膜を成膜した。

【0069】

得られたITO透明導電膜の厚さは150nmであった。また、基板へ入射した熱量は3.3J/cm2・minであり、得られたITO透明導電膜のシート抵抗値は11Ω/□で、比抵抗が1.7×10−4Ω・cmという著しく低い抵抗値であった。

【0070】

JIS R 3220碁盤目試験でこのITO透明導電膜つきフィルムの密着性を調べたところ、まったくITO透明導電膜の剥離はなく、密着性は良好であった。

【0071】

また、ITO透明導電膜によるPETフィルムの湾曲は見られず、ITO透明導電膜にはほとんど内部応力がなかった。また、膜は透明で波長550nmの光の透過率は83%あった。この膜の算術平均粗さRaは、成膜前の基板の算術平均粗さに対し0.7nmの増加であった。

【0072】

比較例1

実施例1で使用した装置で、圧力勾配型プラズマガン2への投入電力を7.5kWとして、その他は実施例1と同じ条件で原料を蒸発させ、30秒間成膜した。得られた膜の厚さは150nmであったが、基板25へ入射した熱量は10.2J/cm2・minとなり、得られたITO透明導電膜付き基板は、ITO透明導電膜の全面にクラックが生じてITO透明導電膜が破断して導通性がなく、シート抵抗は無限大となった。

【0073】

比較例2

実施例1で使用した装置で、基板25の温度が50℃になるように加熱し、圧力勾配型プラズマガン2への投入電力を7.5kWとして、その他は実施例1と同じ条件で原料を蒸発させ、30秒間成膜した。

【0074】

得られたITO透明導電膜の厚さは150nmであったが、基板25へ入射した熱量は10.2J/cm2・minであった。得られたITO透明導電膜付き基板は、ITO透明導電膜のシート抵抗が測定位置によって大きく異なり、透明導電膜付き基板として使用できるものではなかった。

【0075】

比較例3

実施例1で使用した装置で、真空チャンバー1内の圧力を0.4Paとなるように真空排気装置17の排気速度を制御し、実施例1と同じ条件でITO蒸発原料19を蒸発させ、60秒間成膜した。

【0076】

得られた膜の厚さは145nm、基板25へ入射した熱量は3.3J/cm2・minであったが、ITO透明導電膜のシート抵抗値は24Ω/□、比抵抗は3.5×10−4Ω・cmと実施例1に比べて高い値を示した。

なお、波長550nmの光の透過率は82%であり、ITO透明導電膜の算術平均粗さは、成膜前の基板の算術平均粗さに対して1.0nmの増加であった。

【0077】

比較例4

実施例1で使用した装置で、真空チャンバー1内の圧力を0.1Paとなるように真空排気装置17へのアルゴンガスの導入量を制御し、実施例1と同じ条件で原料を蒸発させ、60秒間成膜した。

【0078】

得られた膜の厚さは150nmであり、1.5nm/secという著しく速い成膜速度で成膜できた。しかし、得られたITO透明導電膜のシート抵抗値は180Ω/□で、比抵抗が2.7×10−3Ω・cmという著しく高い抵抗値となり、また、透過色は褐色であった。

【図面の簡単な説明】

【0079】

【図1】圧力勾配型プラズマガンを用いたイオンプレーティング法(圧力勾配型プラズマガンを使用する活性化反応蒸着法)の装置概略図である。

【図2】圧力勾配型プラズマガンを用いたイオンプレーティング法(圧力勾配型プラズマガンを使用する活性化反応蒸着法)の装置概略図である。

【図3】有機高分子などの基板に成膜したITO透明導電膜の構成を示す断面の概略図である。

【符号の説明】

【0080】

1 真空チャンバー

2 圧力勾配型プラズマガン

3 ルツボ

4 基板支持ホルダー

5 Ta製のパイプ

6 LaB6製の円盤

7 Mo製の円筒

8 陰極

9 円筒管

10 放電用電源

11 基板加熱用ヒーター

12 プラズマビーム

13 温度計

14 酸素ガス導入ノズル

15 酸素ガス

16 コンダクタンスバルブ

17 真空排気装置

18 真空計

19 ITO蒸発原料

20 アルゴンガス

21 集束コイル

22 永久磁石

23 プラズマ雰囲気

24 ITO透明導電膜

25 基板

26 搬送ロール

【技術分野】

【0001】

本発明は、フラットパネルディスプレイ、電子デバイス、太陽電池、光学素子などに用いられるITO透明導電膜の作製方法に関し、特に、有機高分子フィルムでなる基板上に成膜されるITO透明導電膜の成膜方法に関する。

【背景技術】

【0002】

透明導電膜は、フラットパネルディスプレイや太陽電池において、“光を通し、かつ電気を流す”稀有な特徴から、欠かすことができない重要な部材となっている。特に酸化インジウムにスズを数wt%含むITOは、透明導電膜で広範に用いられている。

【0003】

ITO透明導電膜は、真空成膜法で成膜することが多い。ITO透明導電膜を真空成膜法で成膜する方法としては、イオンプレーティング法、スパッタリング法、蒸着法などがあり、なかでも、スパッタリング法がもっとも広範囲に用いられている。

【0004】

スパッタリング法によるITO透明導電膜に関して、特許文献1には、基板温度を300℃以上に加熱して成膜することにより、2×10−4Ω・cm以下の抵抗値のITO透明導電膜の得られることが記載されている。

【0005】

また、圧力勾配型プラズマガンを使用するイオンプレーティング法により、基板の加熱温度が200℃程度の比較的低い温度で、低抵抗値のITO透明導電膜が得られることが特許文献2、3に記載されている。

【0006】

ディスプレイや電子デバイスの分野では、素子の軽量化、薄膜化、フレキシブル化のために基板を従来のガラスなどの無機物の基板から有機物フィルムを複数枚の無機物の基板で挟み込んだ基板や各種高分子などの有機物の基板に置き換える試みがある。また、今日では素子の構造が複雑になり、LCD用カラーフィルターのように無機物の基板上に有機物の素子を形成することもある。

【0007】

この様に、基板が有機高分子の場合や無機物の表面や内部に有機物を含ませた基板では、ガラスなどの無機材料を用いる基板に比べ、耐熱性が低く、融点に近い温度に基板を加熱すると、基板の形状が変化し、また、弾性率、屈折率、拡散係数、誘電率などの機械的特性や電気的特性が大きく変わるという問題が生じる。

【0008】

そのため、有機高分子有する基板を用いる場合には、基板温度を200℃以下にせざるを得ないため、スパッタリング法による成膜では、ITO透明導電膜の抵抗を下げることが困難であった。

【0009】

また、圧力勾配型プラズマガンを使用するイオンプレーティング法は、比較的低い基板温度でも低い抵抗の膜が得られることが知られているが、圧力勾配型プラズマガンから放射される高密度のプラズマビームおよびITO原料蒸発源からの輻射熱によりITO透明導電膜作製中の基板の温度が急激に上昇してしまう。この温度上昇防止のために特許文献4では基板の搬送速度を高速にしているが、所望の膜厚のITO透明導電膜を作製するには成膜速度を非常に速くする必要があり、圧力勾配型プラズマガンを用いる場合、陰極と陽極間に投入する電力を増加せざるを得ない。このため、高密度のプラズマビームおよびITO原料蒸発源からの輻射により基板に入射する熱量は増加し、基板の搬送速度を高速にしたとしても、成膜中の基板の温度は有機高分子の融点に近い温度まで急激に上昇し、基板は原形をとどめなくなる。さらに、基板から分解ガスが発生するなどし、ITO透明導電膜の導電性が著しく低下してしまう。

【特許文献1】特開平9−171188号公報

【特許文献2】特開平9−25575号公報

【特許文献3】特開2000−17430号公報

【特許文献4】特開平01−313810号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

有機高分子の基板や無機物の表面あるいは内部に有機物を含む基板では、基板の耐熱性が低く、基板温度を200℃以下にせざるを得ないため、スパッタリング法による成膜では、ITO透明導電膜の抵抗を下げることが困難であった。

【0011】

また、圧力勾配型プラズマガンを使用するイオンプレーティング法は、比較的低い基板温度でも低い抵抗の膜が得られることが知られているが、圧力勾配型プラズマガンから放射される高密度のプラズマビームおよびITO原料蒸発源からの輻射熱により成膜中の基板温度が急激に上昇してしまう問題があり、低抵抗のITO透明導電膜を作製することが困難であった。

【0012】

本発明は、このような問題点に鑑みてなされたものであり、有機高分子を有する基板にITO透明導電膜を成膜する方法を提供することを課題とする。

【課題を解決するための手段】

【0013】

本発明のITO透明導電膜の成膜方法は、真空チャンバーに設置された圧力勾配型プラズマガンを使用するイオンプレーティング装置によるITO透明導電膜の成膜方法において、成膜前の基板の温度を80〜145℃とし、ITO蒸発原料から基板に、単位時間単位面積あたり入射する輻射熱を、1.5〜10J/cm2・minの範囲にして、ITO透明導電膜を成膜することを特徴とするITO透明導電膜の成膜方法である。

【0014】

また、本発明のITO透明導電膜の成膜方法は、前記ITO透明導電膜の成膜方法において、真空チャンバー内の圧力を0.05〜0.3Paとすることを特徴とするITO透明導電膜の成膜方法である。

【0015】

また、本発明のITO透明導電膜の成膜方法は、前記ITO透明導電膜の成膜方法において、真空チャンバー内の圧力を真空チャンバーに設置された排気装置の排気速度で調整することを特徴とするITO透明導電膜の成膜方法である。

【0016】

また、本発明のITO透明導電膜の成膜方法は、前記ITO透明導電膜の成膜方法において、基板を加熱し、加熱された基板の温度を実測して、真空チャンバー内に設けられている温度計の指示温度との検量線を作成し、該検量線に基づいて基板の温度を制御することを特徴とするITO透明導電膜の成膜方法である。

【0017】

また、本発明のITO透明導電膜付き基板は、前記ITO透明導電膜の成膜方法において、ITO透明導電膜が酸化インジウムにスズを酸化物換算で5〜10wt%添加したものであり、該ITO透明導電膜の比抵抗が1.2×10―4〜3.0×10―4Ω・cmの範囲にあることを特徴とする前記ITO透明導電膜の成膜方法で製作されるITO透明導電膜付き基板である。

【0018】

また、本発明のITO透明導電膜付き基板は、前記ITO透明導電膜付き基板において、ITO透明導電膜の算術平均粗さが、成膜前の基板の算術平均粗さに対して2nm以下の増加であることを特徴とするITO透明導電膜付き基板である。

【発明を実施するための最良の形態】

【0019】

本発明のITO透明導電膜付き基板の作製方法に用いる成膜装置は、例えば図1に示すようなイオンプレーティング法による成膜装置である。図1に示す成膜装置は、真空チャンバー1と、真空チャンバー1の側壁に取り付けられた圧力勾配型プラズマガン2と、真空チャンバー1内の底部に配置したルツボ3と、真空チャンバー1内の上部に配置した基板支持ホルダー4と、真空排気装置17によって構成されている。

【0020】

また、真空チャンバー1の内側の底部に設置したルツボ3の内部にはITO原料が充填され、さらにルツボ3の下部にはプラズマビーム12の偏向・集束用永久磁石22が配置してあり、さらに真空チャンバー1はコンダクタンスバルブ16を介して真空排気装置17に接続されており、真空チャンバー1に取り付けられた真空計18の測定値をもとに、コンダクタンスバルブ16の開度により排気速度を調整して真空チャンバー1の圧力を0.05〜0.3Paの範囲で圧力を維持することが好ましい。

【0021】

圧力を0.05Pa未満に維持するのは、排気装置への負担が大きく不必要な能力を備えるので経済的に好ましくない。また、真空チャンバー内の圧力が0.3Paを越えると、蒸発したITO原料粒子が基板に到達するまでに、ITO原料粒子、アルゴンガス分子および酸素ガス分子が互い衝突する回数が多くなり、ITO原料粒子がエネルギーを失うため、基板25に堆積したITO透明導電膜の導電性は著しく低下すので、0.3Pa以下とすることが好ましい。

【0022】

圧力勾配型プラズマガン2は、Ta製のパイプ5とLaB6製の円盤6とを内蔵したMo製の円筒7が固定された陰極8により一端が閉鎖された円筒管9を備えており、陰極8は放電用電源10のマイナス側に接続されている。また、真空チャンバー1内の底部に配置したルツボ3は放電電源のプラス側に接続され陽極として作用する。Ta製のパイプ5の内部にアルゴンガス20を導入し、圧力勾配型プラズマガンの陰極8と真空チャンバー内の陽極としているルツボ3との間で放電を生じさせ、プラズマビーム12を形成する。

【0023】

また、形成したプラズマビーム12は、プラズマビーム12の横断面を収縮させる環状集束コイル21と、ルツボ3の下部に配置された、プラズマビーム12をITO蒸発原料に偏向・集束させる用永久磁石22とにより、真空チャンバー内1のルツボ3のITO蒸発原料19に集束し、ITO蒸発原料19を加熱、蒸発させる。

【0024】

基板支持ホルダー4は、モーター(図示せず)により回転する機構になっている。また、基板支持ホルダー4の上部には、基板加熱用ヒーター11と温度計13が配置されている。基板加熱用ヒーター11は、成膜する基板25を所定温度に保持するために設けられるもので、温度計13の測定値をもとに基板加熱ヒーター11の出力を制御している。基板加熱用ヒーター11には、タングステンハロゲンランプ、キセノンアークランプ、グラファイトヒータなどのランプヒータを用いる。

【0025】

基板25を所定の温度に加熱するには、成膜する前に、基板25に熱電対などの温度計を取り付けて温度を実測できるようにし、温度計13の指示値と基板25の実測される温度との関係を示す検量線を作成することが望ましい。

【0026】

基板25にITO透明導電膜を成膜する時に、基板25が所定の温度になる温度計13の指示値を前記検量線によって求め、該温度計13の指示値となるように、基板加熱用ヒーター11の出力を制御することが望ましい。

【0027】

また、真空チャンバー1の側壁には酸素ガス導入ノズル14が配置されており、この酸素ガス導入ノズル14には、マスフローコントローラ(図示せず)を用いて、必要に応じた酸素ガス15が供給される。

【0028】

また、酸素ガス15を供給する場合、高温に曝された圧力勾配型プラズマガン2のTa製のパイプ5やLaB6製の円盤6が酸化により劣化することが懸念されるが、圧力勾配型プラズマガン2の内部は、真空チャンバー1より常に圧力を高く保つことで、酸素ガス15による劣化を防ぐ構造になっている。

【0029】

本発明のITO透明導電膜付き基板は、図3に示すような構成であり、図1のイオンプレーティング法による成膜装置を用いて、基板25の表面にITO透明導電膜24が成膜されてなるものである。基板25には、全体が有機高分子でなるものや、あるいは、無機材料をベースにその一部が有機高分子で構成されているものが、好適に用いられる。

【0030】

有機高分子としては、特に制限されるものではないが、高分子プラスチック樹脂であれば、ポリエチレンテレフタレート、ポリカーボネート、ポリメチルメタクリレート、ポリエチレンナフタレート、ポリエーテルスルフォン、ナイロン、ポリアリレート、シクロオレフィンポリマー等が好適に用いられ、これらの有機高分子で作製された延伸フィルム、板材などを基板25に用いることができる。

【0031】

基板25を構成する有機高分子の表面を、コロナ放電処理、アンカーコーティング処理、平滑化処理したものでもよい。

【0032】

さらに、有機高分子の表面に、SiO2、SiOx、SiON、SiN、SiOCN、SiAlONなどの無機材料の薄膜、ガスバリア膜を成膜したもの、ガラスやセラミックスや金属の上に耐熱性がない各種有機物を塗布したもの、有機ELなどの電子デバイス関連素子を成膜したものを、基板25として用いることができる。

【0033】

基板25に成膜されるITO透明導電膜は、酸化インジウムにスズを酸化物換算で5〜10wt%添加したものである。

【0034】

スズの添加量が酸化物換算で5wt%未満の場合は、ITO透明導電膜中のキャリヤ濃度が低くなり、10wt%を越える場合は、キャリヤの移動度が小さくなるため、どちらの場合も導電性が低下するので、スズの添加量は酸化物換算で、5〜10wt%とすることが好ましい。

【0035】

図1に示す成膜装置を用いて、次の手順で本発明に関わるITO透明導電膜24を基板25に成膜する。

【0036】

カーボンで製造されたルツボ3に、粒状のITO蒸発原料19を充填し、このルツボ3を真空チャンバー1の底部にセットする。ITO蒸発原料19は、ルツボ3に入れるため粒状であることが好ましいが、その形状を特に限定するものではない。

【0037】

ITO透明導電膜を成膜する基板25は基板支持ホルダー4に取り付け、真空チャンバー1内を約2×10−4Paに排気する。この際、基板25を所定の温度に加熱して、基板25の表面に吸着したガスや基板25の内部から放出されるガスを除去する。

【0038】

排気後、マスフローコントローラー(図示せず)を用いて流量を制御(10〜40sccm)したアルゴンガス20を、圧力勾配型プラズマガン2を通して真空チャンバー1内に供給する。

【0039】

次に、酸素ガス15をガス供給ノズル14から真空チャンバー1内に所定量供給するとともに、真空排気装置17と真空チャンバー1との間に配置されたコンダクタンスバルブ16の開口により排気速度を調整して、真空チャンバー1の中の圧力を0.05〜0.3Paの範囲の圧力に調整する。

【0040】

酸素ガス15の流量は、成膜速度、圧力勾配型プラズマガン2の出力、真空チャンバー1内の圧力、基板25の温度、および放電圧力によって最適値を選ぶ。

【0041】

次に、圧力勾配型プラズマガン2を作動させ、プラズマビーム12をルツボ3の中のITO蒸発原料19に、集束コイル21や永久磁石22などを使用し集束させ、ITO蒸発原料19が蒸発する温度に加熱する。プラズマビーム12によって加熱・蒸発したITO蒸発原料と導入された酸素ガス15は、プラズマ雰囲気23によってイオン化される。基板25の下に設けられているシャッター(図示せず)を開いて、イオン化したITO蒸発粒子を基板に堆積させる。

【0042】

イオン化したITO蒸発粒子は、雰囲気中のプラズマのもつプラズマポテンシャルと、基板25のもつフローティングポテンシャルとの電位差によって基板25に向かって加速され、約20eVという大きなエネルギーをもって基板25の下表面に到達・堆積し、低抵抗で緻密なITO透明導電膜が成膜される。

【0043】

ITO透明導電膜24を成膜する基板25の温度が50℃未満の場合には、ITO透明導電膜24の抵抗値が大きくデバイスとして用いることが困難である。

【0044】

基板25を80℃程度に加熱するとITO透明導電膜24の抵抗値は下がって導電性がよくなるので、基板25を80℃以上に加熱することが好ましい。また、成膜前の基板25の温度が145℃を越えると、成膜中に、ITO蒸発粒子の積層やITO蒸発原料からの輻射熱により、基板が200度を越えてしまうので、成膜前の基板25の温度は、145℃以下とすることが好ましい。

【0045】

圧力勾配型プラズマガン2から放射される高密度のプラズマビーム12およびITO蒸発原料19からの輻射熱により、ITO透明導電膜の成膜中に基板25の温度が急激に上昇してしまう。この温度上昇を防止するために圧力勾配型プラズマガン2を作動させる際に陰極8とルツボ3(陽極)との間に投入する放電用電源10の電力を制御し、基板25に入射する熱量を10J/cm2・min以下に抑えることが好ましい。また、電導性の良いITO透明導電膜を成膜するためには、基板25に入射する熱量は、1.5J/cm2・min以上とすることが望ましい。

【0046】

また、成膜中の真空チャンバー内の圧力が0.3Pa以上のとき、蒸発したITO原料粒子が基板に到達するまでに、ITO原料粒子、アルゴンガス分子および酸素ガス分子と多数回衝突しエネルギーを失うため、基板25に堆積したITO透明導電膜の導電性は著しく低下する。このため、成膜中の真空チャンバー1内の圧力は0.3Pa以下であることが好ましく、より好ましくは0.15Pa以下である。

【0047】

真空チャンバー内の圧力を調整する方法として、真空チャンバーに設置された排気装置の排気速度で制御する方法と、真空チャンバーの側壁に配置されたガス配管からのガス導入量で制御する方法とがある。

【0048】

真空チャンバーに設置された真空排気装置17の排気速度で真空チャンバー1内の圧力を調整する場合、真空チャンバー1内の酸素ガス分圧はほぼ一定に保たれるが、ガス導入量で真空チャンバー1内の圧力を調整する場合、ガスの導入に伴い、真空チャンバー1内における酸素ガス分圧は変動する。

【0049】

ITO透明導電膜は膜中の酸素量が少なくなると、導電性は低下し、さらに透過色が褐色となり光の透過率も低下する。酸素量が多くなると、透過色は無色になるものの、導電率は低下する。このため、ITO透明導電膜中の酸素量には最適値が存在する。

【0050】

ITO透明導電膜中の酸素量を最適値にするためには、成膜中において真空チャンバー内の酸素分圧を極力一定に保つことが望ましい。したがって、真空チャンバー内の圧力は真空チャンバーに設置された排気装置の排気速度で調整することが、酸素分圧を一定に保てるので好ましい。

【0051】

ITO透明導電膜の膜厚は、厚膜化による膜応力の増加や生産コスト、光の透過率を考慮すると300nm以下とすることが好ましく、より好ましくは200nm以下とする。

【0052】

本発明のITO透明導電膜の成膜方法によって作製されたITO透明導電膜付き基板について、ITO透明導電膜が酸化インジウムにスズを酸化物換算で5〜10wt%添加したものであり、該ITO透明導電膜の比抵抗が1.2×10―4〜3.0×10―4Ω・cmの範囲のITO透明導電膜付き基板が得られる。

【0053】

本発明のITO透明導電膜の成膜方法によって作製されたITO透明導電膜付き基板について、ITO透明導電膜の表面の算術平均粗さは、成膜前の基板の算術平均粗さに対して2nm以下の増加とすることができる。この表面の算術平均粗さの増加は、スパッタリング法で得られるITO透明導電膜の約5nmの増加に比較し、平滑性の良好なITO透明導電膜が得られていることを示す。

【0054】

従って、本発明のITO透明導電膜の成膜方法によって作製されたITO透明導電膜付き基板は、表面を研磨加工して平滑にする必要もなく、有機ELディスプレイなどの平滑性を要求されるデバイスに好適に用いることができる。

【0055】

図2は、本発明のITO透明導電膜の成膜方法に用いる成膜装置例である。図2に示す成膜装置は、図1に示す成膜装置と、基板ホルダーの無いことと、基板を加熱する位置が異なっている。図2の成膜装置では、基板加熱ヒーター11で加熱された基板25を、図示しない搬送用トレイで真空チャンバー内を移動できるようになっており、真空チャンバー内で成膜条件が安定した状態の時に、ルツボ3で加熱されているITO蒸発原料19の上を移動させながら、ITO透明導電膜を基板25に成膜する。

【実施例】

【0056】

以下に本発明の実施例を述べるが、本発明は、以下の実施例に限定するものではない。

実施例1

本発明の透明導電膜を、図1に示す成膜装置を用い、次に示す手順で基板に成膜した。

【0057】

ITO蒸発原料19には、(株)高純度化学研究所製のITO粉粒体(Snの含有量は酸化物換算で5wt%)を使用した。これを、カーボン製のルツボ3に充填し、真空チャンバー1の所定の位置に設置した。

【0058】

20cm角に切り出したPETフィルム(厚さ100μm;東洋紡製ポリエステルフィルムE5101)を洗浄し、基板25に用いた。このPETフィルムを真空チャンバー1内の基板支持ホルダー4に設置した。

【0059】

この後、真空チャンバー1内の圧力が2.0×10−4Paに達するまで、約2時間、真空排気装置17で排気した。この排気操作中にPETフィルム2の温度が100℃になるように加熱した。

【0060】

圧力勾配型プラズマガン2に20sccmのアルゴンガスを流し、さらに、酸素ガス15を20sccm流した。次に圧力勾配型プラズマガン2の出力が2.5kWになるまで徐々に電力を投入し、圧力勾配型プラズマガン2からプラズマビーム12を発生させて原料に照射し、原料を加熱して蒸発させた。なお、圧力勾配型プラズマガン2には、圧力勾配型ホロカソードプラズマガンを用いた。

【0061】

このとき、また、真空チャンバー1内の圧力が0.1Paとなるようにコンダクタンスバルブ16の開口の調整により真空排気装置17の排気速度を制御した。

【0062】

放電、圧力、原料の蒸発が安定した後、シャッターを60秒間開け、PETフィルム上に膜を成膜した。

【0063】

得られた膜の厚さは150nmであり、2.5nm/secという著しく速い成膜速度で成膜できた。また、基板へ入射した熱量は3.3J/cm2・minであり、得られたITO透明導電膜のシート抵抗値は10Ω/□で、比抵抗が1.5×10−4Ω・cmという著しく低い抵抗値であった。

【0064】

JIS R 3220 の碁盤目試験でこのITO透明導電膜つきフィルムの密着性を調べたところ、まったくITO透明導電膜の剥離はなく、密着性は良好であった。

【0065】

また、ITO透明導電膜によるPETフィルムの湾曲は見られず、ITO透明導電膜にはほとんど内部応力がなかった。また、膜は透明で波長550nmの光の透過率は83%あった。この膜の算術平均粗さRaは成膜前の基板の算術平均粗さ+0.5nmと非常に平滑であった。

【0066】

実施例2

図2に示す成膜装置を用い、実施例1と同様、蒸発原料17には、高純度化学製のITO粉粒体(Snの含有量は酸化物換算で5wt%)を使用した。これを、カーボン製のルツボ3に充填し、真空チャンバー1の所定の位置に設置した。

【0067】

基板25には、実施例1と同様に、20cm角に切り出したPETフィルム(厚さ100μm;東洋紡製ポリエステルフィルムE5101)を洗浄したものを用いた。

【0068】

基板25を図示しない搬送用トレイに設置し、基板25の温度が100℃になるように加熱し、実施例1と同じ条件でITO蒸発原料19を蒸発させ、放電、圧力、原料の蒸発が安定した後、基板25を3.3mm/secの速度で搬送し、基板25上に膜を成膜した。

【0069】

得られたITO透明導電膜の厚さは150nmであった。また、基板へ入射した熱量は3.3J/cm2・minであり、得られたITO透明導電膜のシート抵抗値は11Ω/□で、比抵抗が1.7×10−4Ω・cmという著しく低い抵抗値であった。

【0070】

JIS R 3220碁盤目試験でこのITO透明導電膜つきフィルムの密着性を調べたところ、まったくITO透明導電膜の剥離はなく、密着性は良好であった。

【0071】

また、ITO透明導電膜によるPETフィルムの湾曲は見られず、ITO透明導電膜にはほとんど内部応力がなかった。また、膜は透明で波長550nmの光の透過率は83%あった。この膜の算術平均粗さRaは、成膜前の基板の算術平均粗さに対し0.7nmの増加であった。

【0072】

比較例1

実施例1で使用した装置で、圧力勾配型プラズマガン2への投入電力を7.5kWとして、その他は実施例1と同じ条件で原料を蒸発させ、30秒間成膜した。得られた膜の厚さは150nmであったが、基板25へ入射した熱量は10.2J/cm2・minとなり、得られたITO透明導電膜付き基板は、ITO透明導電膜の全面にクラックが生じてITO透明導電膜が破断して導通性がなく、シート抵抗は無限大となった。

【0073】

比較例2

実施例1で使用した装置で、基板25の温度が50℃になるように加熱し、圧力勾配型プラズマガン2への投入電力を7.5kWとして、その他は実施例1と同じ条件で原料を蒸発させ、30秒間成膜した。

【0074】

得られたITO透明導電膜の厚さは150nmであったが、基板25へ入射した熱量は10.2J/cm2・minであった。得られたITO透明導電膜付き基板は、ITO透明導電膜のシート抵抗が測定位置によって大きく異なり、透明導電膜付き基板として使用できるものではなかった。

【0075】

比較例3

実施例1で使用した装置で、真空チャンバー1内の圧力を0.4Paとなるように真空排気装置17の排気速度を制御し、実施例1と同じ条件でITO蒸発原料19を蒸発させ、60秒間成膜した。

【0076】

得られた膜の厚さは145nm、基板25へ入射した熱量は3.3J/cm2・minであったが、ITO透明導電膜のシート抵抗値は24Ω/□、比抵抗は3.5×10−4Ω・cmと実施例1に比べて高い値を示した。

なお、波長550nmの光の透過率は82%であり、ITO透明導電膜の算術平均粗さは、成膜前の基板の算術平均粗さに対して1.0nmの増加であった。

【0077】

比較例4

実施例1で使用した装置で、真空チャンバー1内の圧力を0.1Paとなるように真空排気装置17へのアルゴンガスの導入量を制御し、実施例1と同じ条件で原料を蒸発させ、60秒間成膜した。

【0078】

得られた膜の厚さは150nmであり、1.5nm/secという著しく速い成膜速度で成膜できた。しかし、得られたITO透明導電膜のシート抵抗値は180Ω/□で、比抵抗が2.7×10−3Ω・cmという著しく高い抵抗値となり、また、透過色は褐色であった。

【図面の簡単な説明】

【0079】

【図1】圧力勾配型プラズマガンを用いたイオンプレーティング法(圧力勾配型プラズマガンを使用する活性化反応蒸着法)の装置概略図である。

【図2】圧力勾配型プラズマガンを用いたイオンプレーティング法(圧力勾配型プラズマガンを使用する活性化反応蒸着法)の装置概略図である。

【図3】有機高分子などの基板に成膜したITO透明導電膜の構成を示す断面の概略図である。

【符号の説明】

【0080】

1 真空チャンバー

2 圧力勾配型プラズマガン

3 ルツボ

4 基板支持ホルダー

5 Ta製のパイプ

6 LaB6製の円盤

7 Mo製の円筒

8 陰極

9 円筒管

10 放電用電源

11 基板加熱用ヒーター

12 プラズマビーム

13 温度計

14 酸素ガス導入ノズル

15 酸素ガス

16 コンダクタンスバルブ

17 真空排気装置

18 真空計

19 ITO蒸発原料

20 アルゴンガス

21 集束コイル

22 永久磁石

23 プラズマ雰囲気

24 ITO透明導電膜

25 基板

26 搬送ロール

【特許請求の範囲】

【請求項1】

真空チャンバーに設置された圧力勾配型プラズマガンを使用するイオンプレーティング装置によるITO透明導電膜の成膜方法において、基板の温度を80〜145℃とし、ITO蒸発原料から基板に、単位時間単位面積あたり入射する輻射熱を、1.5〜10J/cm2・minの範囲にして、ITO透明導電膜を成膜することを特徴とするITO透明導電膜の成膜方法。

【請求項2】

真空チャンバー内の圧力を0.05〜0.3Paとすることを特徴とする請求項1記載のITO透明導電膜の成膜方法。

【請求項3】

真空チャンバー内の圧力を真空チャンバーに設置された排気装置の排気速度で調整することを特徴とする請求項1または請求項2に記載のITO透明導電膜の成膜方法。

【請求項4】

基板を加熱し、加熱された基板の温度を実測して、真空チャンバー内に設けられている温度計の指示温度との検量線を作成し、該検量線に基づいて基板の温度を制御することを特徴とする請求項1乃至3のいずれかに記載のITO透明導電膜の成膜方法。

【請求項5】

ITO透明導電膜が酸化インジウムにスズを酸化物換算で5〜10wt%添加したものであり、該ITO透明導電膜の比抵抗が1.2×10―4〜3.0×10―4Ω・cmの範囲にあることを特徴とする請求項1乃至4のいずれかの成膜方法で製作されるITO透明導電膜付き基板。

【請求項6】

ITO透明導電膜の算術平均粗さが、成膜前の基板の算術

平均粗さに対して2nm以下の増加であることを特徴とする請求項5に記載のITO透明導電膜付き基板。

【請求項1】

真空チャンバーに設置された圧力勾配型プラズマガンを使用するイオンプレーティング装置によるITO透明導電膜の成膜方法において、基板の温度を80〜145℃とし、ITO蒸発原料から基板に、単位時間単位面積あたり入射する輻射熱を、1.5〜10J/cm2・minの範囲にして、ITO透明導電膜を成膜することを特徴とするITO透明導電膜の成膜方法。

【請求項2】

真空チャンバー内の圧力を0.05〜0.3Paとすることを特徴とする請求項1記載のITO透明導電膜の成膜方法。

【請求項3】

真空チャンバー内の圧力を真空チャンバーに設置された排気装置の排気速度で調整することを特徴とする請求項1または請求項2に記載のITO透明導電膜の成膜方法。

【請求項4】

基板を加熱し、加熱された基板の温度を実測して、真空チャンバー内に設けられている温度計の指示温度との検量線を作成し、該検量線に基づいて基板の温度を制御することを特徴とする請求項1乃至3のいずれかに記載のITO透明導電膜の成膜方法。

【請求項5】

ITO透明導電膜が酸化インジウムにスズを酸化物換算で5〜10wt%添加したものであり、該ITO透明導電膜の比抵抗が1.2×10―4〜3.0×10―4Ω・cmの範囲にあることを特徴とする請求項1乃至4のいずれかの成膜方法で製作されるITO透明導電膜付き基板。

【請求項6】

ITO透明導電膜の算術平均粗さが、成膜前の基板の算術

平均粗さに対して2nm以下の増加であることを特徴とする請求項5に記載のITO透明導電膜付き基板。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−152322(P2006−152322A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−340107(P2004−340107)

【出願日】平成16年11月25日(2004.11.25)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月25日(2004.11.25)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

[ Back to top ]