In含有排水泥の浸出液からのCu、Co及びNiの回収方法

【課題】In含有排水泥の浸出液から有価金属であるCu、Co及びNiを効率的に回収する方法を提供する。

【解決手段】In、Cu、Co及びNiを含む排水泥に対し、希硫酸による浸出を行って、In含有残渣と、Cu、Co及びNi含有浸出液とに分離する希硫酸浸出工程と、前記Cu、Co及びNi含有浸出液にアルカリを加えてpHを5.0〜8.0に調整して第1中和反応を行う第1中和工程と、前記第1中和反応後の反応液を濾過して、濾液と粗Cu滓とに分離後、前記粗Cu滓を回収する粗Cu滓回収工程と、前記第1中和反応後の反応液を濾過して得られた濾液にアルカリを加えてpHを8.0〜12.0に調整して第2中和反応を行う第2中和工程と、前記第2中和反応後の反応液を濾過して、濾液と粗Co、Ni滓とに分離後、前記粗Co、Ni滓を回収する粗Co、Ni滓回収工程とを備えたIn含有排水泥の浸出液からのCu、Co及びNiの回収方法。

【解決手段】In、Cu、Co及びNiを含む排水泥に対し、希硫酸による浸出を行って、In含有残渣と、Cu、Co及びNi含有浸出液とに分離する希硫酸浸出工程と、前記Cu、Co及びNi含有浸出液にアルカリを加えてpHを5.0〜8.0に調整して第1中和反応を行う第1中和工程と、前記第1中和反応後の反応液を濾過して、濾液と粗Cu滓とに分離後、前記粗Cu滓を回収する粗Cu滓回収工程と、前記第1中和反応後の反応液を濾過して得られた濾液にアルカリを加えてpHを8.0〜12.0に調整して第2中和反応を行う第2中和工程と、前記第2中和反応後の反応液を濾過して、濾液と粗Co、Ni滓とに分離後、前記粗Co、Ni滓を回収する粗Co、Ni滓回収工程とを備えたIn含有排水泥の浸出液からのCu、Co及びNiの回収方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、In含有排水泥の浸出液からの有価金属であるCu、Co及びNiを効率的に回収する方法に関する。

【背景技術】

【0002】

ITOターゲットの原料として酸化インジウム(In2O3)が用いられている。ITOターゲット製造工程では加工を行う際に、In2O3を含む切断屑や研磨屑が生じる。このため、ITOスクラップとして、それらに含まれるインジウム(In)の回収が行われている。

【0003】

しかしながら、製造工程では微細なIn2O3粉が生じ、この微細なIn2O3粉が排水とともに排水処理工程へ送られている。このため、排水処理工程で生じる排水泥中にはInが酸化物の状態となって存在しており、有価金属であるInを有効に活用するためには、排水泥からIn2O3を回収して利用することが重要である。

【0004】

上述のようなIn含有物からのInの回収方法としては、例えば、特許文献1(特開平11−269570号)には、In含有物を硫酸で浸出処理してInと共に酸に可溶な金属を溶解し、得られた浸出液に、NaSHを添加しCu等のIn以外の金属を沈殿除去する。得られたインジウム含有水溶液に硫酸とNaSHを添加してInを硫化物として沈殿凝縮する。該In硫化物に硫酸酸性下でSO2ガスを吹き込むことによりInを選択的に浸出し、pH調整後得られたIn含有浸出液に亜鉛末を添加し、Inスポンジを置換析出させる。得られたInスポンジを塩酸で浸出し、浸出液にH2Sを吹き込んでCd等の残留金属イオンを除去した後電解採取を行って純度5N以上のInを得る方法が記載されている。

【0005】

また、特許文献2(特開平3−311267号)では、In、Mn、Zn、Asの含有物に過酸化水素水および硫酸を添加して金属塩を溶解し、その後アルカリ剤を添加してpH4.5〜6.0に調整し、次いで濾過処理をしてAs及びInが共存する沈殿物を得た後、沈殿物からAsを除去することでInを回収する方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−269570号

【特許文献2】特開平3−311267号

【発明の概要】

【発明が解決しようとする課題】

【0007】

In含有排水泥中にはInの他にCu、Co、Niといった有価金属も含まれているため、このような有価金属も効率的に回収しなければならない。しかしながら、上記特許文献には、このようなIn回収後の処理液中の有価金属を回収する方法について記載されていない。

【0008】

そこで、本発明は、In含有排水泥の浸出液から有価金属であるCu、Co及びNiを効率的に回収する方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者は、上記課題を解決するために鋭意検討した結果、In含有排水泥に希硫酸による浸出を行って得られた浸出液に、アルカリを加えてpHを適切に調整した中和反応を行うことで、浸出液に含まれていたCu、Co及びNiを、粗Cu滓、粗Co滓及び粗Ni滓として粗分離することにより、各有価金属を効率的に回収することができることを見出した。

【0010】

以上の知見を基礎として完成した本発明は一側面において、In、Cu、Co及びNiを含む排水泥に対し、希硫酸による浸出を行って、In含有残渣と、Cu、Co及びNi含有浸出液とに分離する希硫酸浸出工程と、Cu、Co及びNi含有浸出液にアルカリを加えてpHを5.0〜8.0に調整して第1中和反応を行う第1中和工程と、第1中和反応後の反応液を濾過して、濾液と粗Cu滓とに分離後、粗Cu滓を回収する粗Cu滓回収工程と、第1中和反応後の反応液を濾過して得られた濾液にアルカリを加えてpHを8.0〜12.0に調整して第2中和反応を行う第2中和工程と、第2中和反応後の反応液を濾過して、濾液と粗Co、Ni滓とに分離後、粗Co、Ni滓を回収する粗Co、Ni滓回収工程とを備えたIn含有排水泥の浸出液からのCu、Co及びNiの回収方法である。

【0011】

本発明のIn含有排水泥の浸出液からのCu、Co及びNiの回収方法は一実施形態において、第1中和工程におけるpHを6.0〜7.0に調整する。

【0012】

本発明のIn含有排水泥の浸出液からのCu、Co及びNiの回収方法は別の一実施形態において、第2中和工程におけるpHを9.0〜10.0に調整する。

【発明の効果】

【0013】

本発明によれば、In含有排水泥の浸出液から有価金属であるCu、Co及びNiを効率的に回収する方法を提供することができる。

【図面の簡単な説明】

【0014】

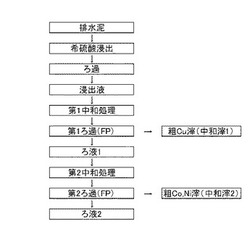

【図1】本発明の一態様であるIn含有排水泥の浸出液からのCu、Co及びNiの回収方法に係るフローチャートである。

【図2】In含有排水泥の浸出液にアルカリを加えてpHを調整により中和処理した場合のCu、Co及びNiの中和滓(沈殿物)への移行率を表すグラフである。

【発明を実施するための形態】

【0015】

以下に、本発明に係るIn含有排水泥の浸出液からのCu、Co及びNiの回収方法の実施形態を説明する。

【0016】

図1に、本発明の一態様であるIn含有排水泥の浸出液からのCu、Co及びNiの回収方法に係るフローチャートを示す。

本発明の処理対象物は、In2O3等のInを含む排水泥であり、例えば、排水処理工程においてフィルタープレス後等に生じるケーキ状のものである。本発明の処理対象物は、Inだけでなく、Ca、Co、Cu、Ni、Mn、Zn、Fe、Sn、Cr等を含んでいる。

【0017】

本発明に係るIn含有排水泥の浸出液からのCu、Co及びNiの回収方法は、まず、上記In含有排水泥に対し、希硫酸による浸出を行って、In含有残渣と、Cu、Co及びNi含有浸出液とに分離する(希硫酸浸出工程)。より詳細には、In含有排水泥を水でリパルプした後、希硫酸を添加し、pH2.0〜3.0に調整することにより排水泥に含まれるCu、Co及びNi等の金属を水溶液に浸出する。In2O3は希硫酸によって浸出されないため、濾別により浸出後残渣として回収することで分離することができる。この浸出工程において、pHが2.0未満であるとIn2O3の浸出が進み、Inの回収効率が低下してしまう。pHが3.0超であるとCu、Co及びNi等の金属の浸出率が低下し、In2O3と効率良く分離することができない。

【0018】

次に、得られたCu、Co及びNi等の金属を含む浸出液にアルカリを加えて、pHを5.0〜8.0に調整して第1中和反応を行う(第1中和工程)。第1中和反応のpHは6.0〜8.0に調整するのが好ましく、より好ましくはpH6.0〜7.0である。このとき用いるアルカリとしては、水酸化ナトリウム、水酸化カルシウム、炭酸ナトリウム、炭酸水素ナトリウム等が挙げられる。第1中和反応で調整するpHを5.0〜8.0に調整することで、浸出液中のCu成分が先行して沈降することにより粗Cu滓(中和滓1)の回収が可能となる。また、このときpHが5未満であると、反応液を濾過した後の得られる濾液1中にCu成分の半数以上(約60%)が残存するので、第2中和工程時の粗Co、Ni滓(中和滓2)中にCu成分含有する問題が生じ、pHが8超であるとCu、Co、Niの大部分(90%以上)が沈殿してしまうため、3種が混在した滓となり粗Cu滓、粗Co、Ni滓に粗分離できない問題が生じる。

【0019】

次に、第1中和反応後の反応液を濾過して、濾液1と粗Cu滓とに分離後、粗Cu滓を回収する(粗Cu滓回収工程)。ここで、濾過にはフィルタープレス(FP)を用いるのが好ましい。回収した粗Cu滓は、例えば、さらに所定の処理を施して、新たなCu原料に精製することができる。

【0020】

次に、第1中和反応後の反応液を濾過して得られた濾液1にアルカリを加えてpHを8.0〜12.0に調整して第2中和反応を行う(第2中和工程)。第2中和反応のpHは8.0〜10.0に調整するのが好ましく、より好ましくはpH9.0〜10.0である。このとき用いるアルカリとしては、水酸化ナトリウム、水酸化カルシウム、炭酸ナトリウム、炭酸水素ナトリウム等が挙げられる。第2中和反応で調整するpHを8.0〜12.0に調整することで、濾液1中のCo、Ni成分が沈降して粗Co、Ni滓(中和滓2)となって沈殿する。また、このときpHが8未満であると反応液を濾過した後の得られる濾液2中にCoおよびNi成分が残存する問題が生じ、pHが12超であると金属成分の再溶解や、濾過速度が落ちる問題が生じる。

【0021】

次に、第2中和反応後の反応液を濾過して、濾液2と粗Co、Ni滓とに分離後、粗Co、Ni滓を回収する(粗Co、Ni滓回収工程)。ここで、濾過にはフィルタープレス(FP)を用いるのが好ましい。回収した粗Co、Ni滓は、例えば、さらに所定の処理を施して、新たなCo、Ni原料に精製することができる。

第2中和工程で得られた濾液は、金属含有量が排水基準値以下に制御されているため、焼却等によって容易に処分することができる。

【実施例】

【0022】

以下、本発明の実施例を説明するが、実施例は例示目的であって発明が限定されることを意図しない。

【0023】

<In含有排水泥の平均組成およびCu、Co及びNi含有量>

処理対象の排水泥がどのような組成を有しているのかについて、水分を含んだ状態の排水泥6000〔wt−kg〕について2回測定(試料1及び2)したところ、表1に示す結果を得た。表1の平均組成が示すように、排水泥6000〔wt−kg〕には、平均的にCu:110kg、Co:206kg、Ni:182kg程度が含まれていた。

【0024】

<中和滓中へのCu、Co及びNiの移行率試験>

処理対象物の排水泥を希硫酸による浸出(pH3.3)を行って、In含有残渣と、Cu、Co及びNi含有浸出液とに分離した。得られたCu、Co及びNi等の金属を含む浸出液からCu、Co、Niを分離させる際のpH調整の検討を行った。浸出液に対し、アルカリとして24%NaOH水酸化ナトリウム液(24質量%)を加えながらpH4.5〜13.0の範囲で調整して中和処理を行った例を示す。浸出液中のCu濃度は、8700mg/L、Co濃度は、8100mg/L、Ni濃度は、3500mg/Lであった。中和後の濾液のICP分析を行い、沈殿物(中和滓)中への移行率を調べた。結果を図2に示す。

【0025】

<評価>

図2に示すように、pH5以上で、Cuの中和滓への移行が急激に始まっていることが分かる。Cuをほぼ完全に(98%以上)回収するためには、pH6以上が必要である。一方、Co、Niをほぼ完全に(98%以上)回収するためには、pH8以上が必要であることが分かる。

【0026】

<浸出液処理>

図1に示すフローチャートに従って、対象処理物の排水泥に対し、希硫酸による浸出(pH3.3)を行って、In含有残渣と、Cu、Co及びNi含有浸出液とに分離した。

次に、得られたCu、Co及びNi等の金属を含む浸出液に24%NaOHを加えて、pHを6.6に調整して第1中和反応を行った。

次に、フィルタープレスにより濾過して粗Cu滓を回収した。

次に、得られた濾液1に再び24%NaOHを加えて、pHを9.6に調整して第2中和反応を行った。

次に、フィルタープレスにより濾過して粗Co、Ni滓と濾液2とを得た。

表2に、このときの浸出液、濾液1及び濾液2のICP分析で得られた組成を示す。

【0027】

【表1】

【0028】

【表2】

【0029】

<評価>

表2の結果より、浸出液に含まれていたCu成分が濾液1で大幅に減少しており、また、濾液1に含まれていたCo、Cu、Zn、Ni成分が濾液2でほぼ無くなっていることがわかる。これにより、実施例に係る処理によって排水泥に含まれていたCu、Co及びNi等の有価金属が良好に回収されていることがわかる。

【技術分野】

【0001】

本発明は、In含有排水泥の浸出液からの有価金属であるCu、Co及びNiを効率的に回収する方法に関する。

【背景技術】

【0002】

ITOターゲットの原料として酸化インジウム(In2O3)が用いられている。ITOターゲット製造工程では加工を行う際に、In2O3を含む切断屑や研磨屑が生じる。このため、ITOスクラップとして、それらに含まれるインジウム(In)の回収が行われている。

【0003】

しかしながら、製造工程では微細なIn2O3粉が生じ、この微細なIn2O3粉が排水とともに排水処理工程へ送られている。このため、排水処理工程で生じる排水泥中にはInが酸化物の状態となって存在しており、有価金属であるInを有効に活用するためには、排水泥からIn2O3を回収して利用することが重要である。

【0004】

上述のようなIn含有物からのInの回収方法としては、例えば、特許文献1(特開平11−269570号)には、In含有物を硫酸で浸出処理してInと共に酸に可溶な金属を溶解し、得られた浸出液に、NaSHを添加しCu等のIn以外の金属を沈殿除去する。得られたインジウム含有水溶液に硫酸とNaSHを添加してInを硫化物として沈殿凝縮する。該In硫化物に硫酸酸性下でSO2ガスを吹き込むことによりInを選択的に浸出し、pH調整後得られたIn含有浸出液に亜鉛末を添加し、Inスポンジを置換析出させる。得られたInスポンジを塩酸で浸出し、浸出液にH2Sを吹き込んでCd等の残留金属イオンを除去した後電解採取を行って純度5N以上のInを得る方法が記載されている。

【0005】

また、特許文献2(特開平3−311267号)では、In、Mn、Zn、Asの含有物に過酸化水素水および硫酸を添加して金属塩を溶解し、その後アルカリ剤を添加してpH4.5〜6.0に調整し、次いで濾過処理をしてAs及びInが共存する沈殿物を得た後、沈殿物からAsを除去することでInを回収する方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−269570号

【特許文献2】特開平3−311267号

【発明の概要】

【発明が解決しようとする課題】

【0007】

In含有排水泥中にはInの他にCu、Co、Niといった有価金属も含まれているため、このような有価金属も効率的に回収しなければならない。しかしながら、上記特許文献には、このようなIn回収後の処理液中の有価金属を回収する方法について記載されていない。

【0008】

そこで、本発明は、In含有排水泥の浸出液から有価金属であるCu、Co及びNiを効率的に回収する方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者は、上記課題を解決するために鋭意検討した結果、In含有排水泥に希硫酸による浸出を行って得られた浸出液に、アルカリを加えてpHを適切に調整した中和反応を行うことで、浸出液に含まれていたCu、Co及びNiを、粗Cu滓、粗Co滓及び粗Ni滓として粗分離することにより、各有価金属を効率的に回収することができることを見出した。

【0010】

以上の知見を基礎として完成した本発明は一側面において、In、Cu、Co及びNiを含む排水泥に対し、希硫酸による浸出を行って、In含有残渣と、Cu、Co及びNi含有浸出液とに分離する希硫酸浸出工程と、Cu、Co及びNi含有浸出液にアルカリを加えてpHを5.0〜8.0に調整して第1中和反応を行う第1中和工程と、第1中和反応後の反応液を濾過して、濾液と粗Cu滓とに分離後、粗Cu滓を回収する粗Cu滓回収工程と、第1中和反応後の反応液を濾過して得られた濾液にアルカリを加えてpHを8.0〜12.0に調整して第2中和反応を行う第2中和工程と、第2中和反応後の反応液を濾過して、濾液と粗Co、Ni滓とに分離後、粗Co、Ni滓を回収する粗Co、Ni滓回収工程とを備えたIn含有排水泥の浸出液からのCu、Co及びNiの回収方法である。

【0011】

本発明のIn含有排水泥の浸出液からのCu、Co及びNiの回収方法は一実施形態において、第1中和工程におけるpHを6.0〜7.0に調整する。

【0012】

本発明のIn含有排水泥の浸出液からのCu、Co及びNiの回収方法は別の一実施形態において、第2中和工程におけるpHを9.0〜10.0に調整する。

【発明の効果】

【0013】

本発明によれば、In含有排水泥の浸出液から有価金属であるCu、Co及びNiを効率的に回収する方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一態様であるIn含有排水泥の浸出液からのCu、Co及びNiの回収方法に係るフローチャートである。

【図2】In含有排水泥の浸出液にアルカリを加えてpHを調整により中和処理した場合のCu、Co及びNiの中和滓(沈殿物)への移行率を表すグラフである。

【発明を実施するための形態】

【0015】

以下に、本発明に係るIn含有排水泥の浸出液からのCu、Co及びNiの回収方法の実施形態を説明する。

【0016】

図1に、本発明の一態様であるIn含有排水泥の浸出液からのCu、Co及びNiの回収方法に係るフローチャートを示す。

本発明の処理対象物は、In2O3等のInを含む排水泥であり、例えば、排水処理工程においてフィルタープレス後等に生じるケーキ状のものである。本発明の処理対象物は、Inだけでなく、Ca、Co、Cu、Ni、Mn、Zn、Fe、Sn、Cr等を含んでいる。

【0017】

本発明に係るIn含有排水泥の浸出液からのCu、Co及びNiの回収方法は、まず、上記In含有排水泥に対し、希硫酸による浸出を行って、In含有残渣と、Cu、Co及びNi含有浸出液とに分離する(希硫酸浸出工程)。より詳細には、In含有排水泥を水でリパルプした後、希硫酸を添加し、pH2.0〜3.0に調整することにより排水泥に含まれるCu、Co及びNi等の金属を水溶液に浸出する。In2O3は希硫酸によって浸出されないため、濾別により浸出後残渣として回収することで分離することができる。この浸出工程において、pHが2.0未満であるとIn2O3の浸出が進み、Inの回収効率が低下してしまう。pHが3.0超であるとCu、Co及びNi等の金属の浸出率が低下し、In2O3と効率良く分離することができない。

【0018】

次に、得られたCu、Co及びNi等の金属を含む浸出液にアルカリを加えて、pHを5.0〜8.0に調整して第1中和反応を行う(第1中和工程)。第1中和反応のpHは6.0〜8.0に調整するのが好ましく、より好ましくはpH6.0〜7.0である。このとき用いるアルカリとしては、水酸化ナトリウム、水酸化カルシウム、炭酸ナトリウム、炭酸水素ナトリウム等が挙げられる。第1中和反応で調整するpHを5.0〜8.0に調整することで、浸出液中のCu成分が先行して沈降することにより粗Cu滓(中和滓1)の回収が可能となる。また、このときpHが5未満であると、反応液を濾過した後の得られる濾液1中にCu成分の半数以上(約60%)が残存するので、第2中和工程時の粗Co、Ni滓(中和滓2)中にCu成分含有する問題が生じ、pHが8超であるとCu、Co、Niの大部分(90%以上)が沈殿してしまうため、3種が混在した滓となり粗Cu滓、粗Co、Ni滓に粗分離できない問題が生じる。

【0019】

次に、第1中和反応後の反応液を濾過して、濾液1と粗Cu滓とに分離後、粗Cu滓を回収する(粗Cu滓回収工程)。ここで、濾過にはフィルタープレス(FP)を用いるのが好ましい。回収した粗Cu滓は、例えば、さらに所定の処理を施して、新たなCu原料に精製することができる。

【0020】

次に、第1中和反応後の反応液を濾過して得られた濾液1にアルカリを加えてpHを8.0〜12.0に調整して第2中和反応を行う(第2中和工程)。第2中和反応のpHは8.0〜10.0に調整するのが好ましく、より好ましくはpH9.0〜10.0である。このとき用いるアルカリとしては、水酸化ナトリウム、水酸化カルシウム、炭酸ナトリウム、炭酸水素ナトリウム等が挙げられる。第2中和反応で調整するpHを8.0〜12.0に調整することで、濾液1中のCo、Ni成分が沈降して粗Co、Ni滓(中和滓2)となって沈殿する。また、このときpHが8未満であると反応液を濾過した後の得られる濾液2中にCoおよびNi成分が残存する問題が生じ、pHが12超であると金属成分の再溶解や、濾過速度が落ちる問題が生じる。

【0021】

次に、第2中和反応後の反応液を濾過して、濾液2と粗Co、Ni滓とに分離後、粗Co、Ni滓を回収する(粗Co、Ni滓回収工程)。ここで、濾過にはフィルタープレス(FP)を用いるのが好ましい。回収した粗Co、Ni滓は、例えば、さらに所定の処理を施して、新たなCo、Ni原料に精製することができる。

第2中和工程で得られた濾液は、金属含有量が排水基準値以下に制御されているため、焼却等によって容易に処分することができる。

【実施例】

【0022】

以下、本発明の実施例を説明するが、実施例は例示目的であって発明が限定されることを意図しない。

【0023】

<In含有排水泥の平均組成およびCu、Co及びNi含有量>

処理対象の排水泥がどのような組成を有しているのかについて、水分を含んだ状態の排水泥6000〔wt−kg〕について2回測定(試料1及び2)したところ、表1に示す結果を得た。表1の平均組成が示すように、排水泥6000〔wt−kg〕には、平均的にCu:110kg、Co:206kg、Ni:182kg程度が含まれていた。

【0024】

<中和滓中へのCu、Co及びNiの移行率試験>

処理対象物の排水泥を希硫酸による浸出(pH3.3)を行って、In含有残渣と、Cu、Co及びNi含有浸出液とに分離した。得られたCu、Co及びNi等の金属を含む浸出液からCu、Co、Niを分離させる際のpH調整の検討を行った。浸出液に対し、アルカリとして24%NaOH水酸化ナトリウム液(24質量%)を加えながらpH4.5〜13.0の範囲で調整して中和処理を行った例を示す。浸出液中のCu濃度は、8700mg/L、Co濃度は、8100mg/L、Ni濃度は、3500mg/Lであった。中和後の濾液のICP分析を行い、沈殿物(中和滓)中への移行率を調べた。結果を図2に示す。

【0025】

<評価>

図2に示すように、pH5以上で、Cuの中和滓への移行が急激に始まっていることが分かる。Cuをほぼ完全に(98%以上)回収するためには、pH6以上が必要である。一方、Co、Niをほぼ完全に(98%以上)回収するためには、pH8以上が必要であることが分かる。

【0026】

<浸出液処理>

図1に示すフローチャートに従って、対象処理物の排水泥に対し、希硫酸による浸出(pH3.3)を行って、In含有残渣と、Cu、Co及びNi含有浸出液とに分離した。

次に、得られたCu、Co及びNi等の金属を含む浸出液に24%NaOHを加えて、pHを6.6に調整して第1中和反応を行った。

次に、フィルタープレスにより濾過して粗Cu滓を回収した。

次に、得られた濾液1に再び24%NaOHを加えて、pHを9.6に調整して第2中和反応を行った。

次に、フィルタープレスにより濾過して粗Co、Ni滓と濾液2とを得た。

表2に、このときの浸出液、濾液1及び濾液2のICP分析で得られた組成を示す。

【0027】

【表1】

【0028】

【表2】

【0029】

<評価>

表2の結果より、浸出液に含まれていたCu成分が濾液1で大幅に減少しており、また、濾液1に含まれていたCo、Cu、Zn、Ni成分が濾液2でほぼ無くなっていることがわかる。これにより、実施例に係る処理によって排水泥に含まれていたCu、Co及びNi等の有価金属が良好に回収されていることがわかる。

【特許請求の範囲】

【請求項1】

In、Cu、Co及びNiを含む排水泥に対し、希硫酸による浸出を行って、In含有残渣と、Cu、Co及びNi含有浸出液とに分離する希硫酸浸出工程と、

前記Cu、Co及びNi含有浸出液にアルカリを加えてpHを5.0〜8.0に調整して第1中和反応を行う第1中和工程と、

前記第1中和反応後の反応液を濾過して、濾液と粗Cu滓とに分離後、前記粗Cu滓を回収する粗Cu滓回収工程と、

前記第1中和反応後の反応液を濾過して得られた濾液にアルカリを加えてpHを8.0〜12.0に調整して第2中和反応を行う第2中和工程と、

前記第2中和反応後の反応液を濾過して、濾液と粗Co、Ni滓とに分離後、前記粗Co、Ni滓を回収する粗Co、Ni滓回収工程と、

を備えたIn含有排水泥の浸出液からのCu、Co及びNiの回収方法。

【請求項2】

前記第1中和工程におけるpHを6.0〜7.0に調整する請求項1に記載のIn含有排水泥の浸出液からのCu、Co及びNiの回収方法。

【請求項3】

前記第2中和工程におけるpHを9.0〜10.0に調整する請求項1又は2に記載のIn含有排水泥の浸出液からのCu、Co及びNiの回収方法。

【請求項1】

In、Cu、Co及びNiを含む排水泥に対し、希硫酸による浸出を行って、In含有残渣と、Cu、Co及びNi含有浸出液とに分離する希硫酸浸出工程と、

前記Cu、Co及びNi含有浸出液にアルカリを加えてpHを5.0〜8.0に調整して第1中和反応を行う第1中和工程と、

前記第1中和反応後の反応液を濾過して、濾液と粗Cu滓とに分離後、前記粗Cu滓を回収する粗Cu滓回収工程と、

前記第1中和反応後の反応液を濾過して得られた濾液にアルカリを加えてpHを8.0〜12.0に調整して第2中和反応を行う第2中和工程と、

前記第2中和反応後の反応液を濾過して、濾液と粗Co、Ni滓とに分離後、前記粗Co、Ni滓を回収する粗Co、Ni滓回収工程と、

を備えたIn含有排水泥の浸出液からのCu、Co及びNiの回収方法。

【請求項2】

前記第1中和工程におけるpHを6.0〜7.0に調整する請求項1に記載のIn含有排水泥の浸出液からのCu、Co及びNiの回収方法。

【請求項3】

前記第2中和工程におけるpHを9.0〜10.0に調整する請求項1又は2に記載のIn含有排水泥の浸出液からのCu、Co及びNiの回収方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−197492(P2012−197492A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−62825(P2011−62825)

【出願日】平成23年3月22日(2011.3.22)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月22日(2011.3.22)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]