LEDパッケージおよびその製造方法

【課題】簡単な構成で光の取り出し効率が高いLEDパッケージとその製造方法を提供する。

【解決手段】凹部が形成されたフレーム1と、上記凹部の底面2aの中心部に実装されたLED素子3と、上記凹部に充填され、開口面4を凹状の曲面形状に形成された、透明構造体5とを備えるLEDパッケージであって、透明構造体5の屈折率をn、透明構造体5の外部の屈折率n’(n’<n)とした場合、開口面の最大傾斜角度αmaxが、αmax≧45deg−sin−1(n’/n)>0を満たすLEDパッケージである。

【解決手段】凹部が形成されたフレーム1と、上記凹部の底面2aの中心部に実装されたLED素子3と、上記凹部に充填され、開口面4を凹状の曲面形状に形成された、透明構造体5とを備えるLEDパッケージであって、透明構造体5の屈折率をn、透明構造体5の外部の屈折率n’(n’<n)とした場合、開口面の最大傾斜角度αmaxが、αmax≧45deg−sin−1(n’/n)>0を満たすLEDパッケージである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、LED素子を透明構造体で封止されたLEDパッケージおよびその製造方法に関する。

【背景技術】

【0002】

従来から、LEDパッケージの形としてよく知られた形態として、杯のような掘り込み(凹部)の中にLED素子を実装し、蛍光材料などを含む透明構造体を凹部の中に充填させた形態が知られている。例えば、特許文献1には、底面に光の反射が可能な金属板を形成させることにより、放熱性が高く、光利用の効率を向上させた、透明構造体の開口面が平坦な形状を有するLEDパッケージが開示されている。

【0003】

一方、スネルの法則によって定義される臨界角を超える角度で屈折率の界面(開口面)に光が入射するときに、全内部反射という現象により光の損失が発生することがある。この現象は、臨界角より大きな角度で界面(開口面)に入射するとき、光は放出光として透明構造体の外部に逃げ出すのではなく、反射して透明構造体に戻ってしまい、このような反射を繰り返し、光路が長くなるにつれて透明構造体に含まれる媒質や、媒質に含まれる材料などにより光が吸収されていくという現象である。とりわけ、特許文献1で示されるような透明構造体の開口面が平面である場合には、全内部反射を繰り返す割合が大きくなり、光の損失が大きくなるため、光の取り出し効率が低いという問題があった。

【0004】

そこで、光の取り出し効率を向上させるために、さまざまな工夫を施した構成が開発されている。例えば、特許文献2には、開口面をドーム状のレンズとすることによりLED素子からの光を集光させて、効率的に光を放出させる構成が開示されている。また、特許文献3および4には、透明構造体の開口面が同心円状に傾斜を有する凹凸面を形成することにより、パッケージの体積を抑えつつ、光の取り出し効率を向上させた構成が開示されている。さらに、特許文献5には、開口面に反射防止の凹凸テクスチャード加工を施すことにより、光のスペクトルの一様性を保ちつつ、光の取り出し効率を向上させた構成が開示されている。また、特許文献6および7には、従来から知られている開口面が凸形状の曲面に形成された構成が開示されている。

【0005】

しかしながら、特許文献2に開示されているような構成では、レンズを外付けしなければならず、部品の点数、製造に係る工程数が増加してしまい、製造コストが高くなってしまうという問題があった。また、特許文献3および4に開示されているような構成では、開口面が複雑な形状を有しており、容易に加工が困難であるため、結果として製造コストが高くなってしまうという問題があった。

【0006】

また、特許文献5に開示されているような構成では、大きな凹凸面を有していないことから、ある程度の全内部反射の防止する効果を有しているものの、全内部反射を繰り返す割合は、開口面が平面である場合に比べて大きな違いが無いと言う問題がある。上記の構成において、凹凸面における凹凸をより大きくした構成とした場合、本来は透過するはずの構成も全反射してしまう割合が高くなってしまうということも起こりうる。また、特許文献6および7に開示されている構成は、凸形状を有する透明構造体の構成を製造する際、金型による形成、または表面張力を利用して製造しなければならず、特別な技術や装置が必要となるため容易には製造できず、結果として製造コストが高くなってしまうという問題がある。

【0007】

さらに、特許文献2、6、7に記載されているような構成では、開口面が凸形状の曲面として形成されているため、LEDパッケージの立体的な嵩が大きくなってしまうため、低背化や小型化が困難になってしまうという問題がある。

【0008】

そこで、特許文献8では、開口面を凹状の曲面形状とすることで、嵩を抑えた構成が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2011−151112号公報(2011年8月4日公開)

【特許文献2】特開2011−159951号公報(2011年8月18日公開)

【特許文献3】特開2011−86419号公報(2011年4月28日公開)

【特許文献4】特開2008−153612号公報(2008年7月3日公開)

【特許文献5】特開2009−147329号公報(2009年7月2日公開)

【特許文献6】特開2007−88075号公報(2007年4月5日公開)

【特許文献7】特開2006−86408号公報(2006年3月30日公開)

【特許文献8】特開2007−165803号公報(2007年6月28日公開)

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献8に記載の発明の構成では、凹状の曲面形状を、電気的な接続のための形成されたワイヤボンドの配線の高さや開口の短軸寸法により規定しており、これらの規定の方法では、全内部反射の抑制には意味を成さないため、光の取り出し効率が低くなってしまうという問題があった。また、フリップチップ実装などのワイヤボンドを用いない実装の方法を用いた場合には、凹状の曲面形状を規定できないという問題があった。

【0011】

さらに、特許文献8に記載の発明には、凹状の曲面形状を樹脂の這い上がりによって製造することが記載されているが、樹脂の粘性や、濡れ性に制約が課されるため、容易に製造することができないという問題があった。

【0012】

したがって、本発明は、上記課題に鑑みてなされたものであり、その主たる目的は、簡単な構成で光の取り出し効率が高いLEDパッケージと、そのLEDパッケージを容易に製造することができるLEDパッケージの製造方法を提供することにある。

【課題を解決するための手段】

【0013】

上記の課題を解決するために、本発明のLEDパッケージは、凹部が形成されたフレームと、上記凹部の底面の中心部に実装されたLED素子と、上記凹部に充填され、開口面を凹状の曲面形状に形成された透明構造体とを備え、上記透明構造体の屈折率をn、上記透明構造体の外部の屈折率n’(n’<n)とした場合、上記開口面の最大傾斜角度αmaxは、式(1)を満たすことを特徴としている。

【0014】

αmax≧45deg−sin−1(n’/n)>0deg・・・・・(1)

なお、スネルの法則により、n×sinθ=n’×sinθ’となり、透明構造体からその外部へ光が開口面(界面)で全反射するとき、θ’=90degとなるので、全反射臨界角度θmaxは、θmax=sin−1(n’/n)となる。さらに、図2で示されるように、開口面(界面)を凹状の曲面形状とし、開口面(界面)の傾斜角度をαとした場合、全反射する入射角度はθ’max=θmax=+αとなり、傾斜角度αの角度の光を反射させることなく透明構造体から射出できる。

【0015】

また、一般にLED素子からの発光は前方向だけではなく、あらゆる角度方向に射出される。光の取り出し効率を向上させるという効果を得るためには、その射出方位の半分以上に作用すること、すなわちθ’max≧45degであることが望ましい。よって、最大傾斜角度αmaxについて、θ’max=θmax=+αmax≧45degとなり、αmax≧45deg−sin−1(n’/n)となる。

【0016】

したがって、上記の構成によれば、最大傾斜角度αmaxを上記の式(1)で規定したことにより、高い光の取り出し効率を有するLEDパッケージを提供することができる。さらに、開口面が凹状の曲面形状であることから、当該LEDパッケージを用いることにより、従来の凸状の開口面を有するLEDパッケージに比べて、光の取り出し効率を維持しつつ、立体的な嵩を抑えることができ、多くの発光装置で望まれている低背化や小型化を実現することができる。

【0017】

また、本発明のLEDパッケージでは、上記凹部の開口の外周の形状の内接円または外接円の中心(開口が円の場合はその中心)を通り開口の外周との2つの交点を結ぶ直線の半分の寸法をd、上記凹部の深さをhとした場合、上記開口面の最大傾斜角度αmaxは、式(2)を満たすことがより好ましい。

【0018】

αmax≧tan−1(d/h)−sin−1(n’/n)・・・・・(2)

なお、光の取り出し効率は、反射を繰り返すことにより光が減衰し低下する。そこで、そこで、図2に示すように、凹部の深さhおよび凹部の開口の外周の形状の内接円または外接円の中心(開口が円の場合はその中心)を通り開口の外周との2つの交点を結ぶ直線の半分の寸法dから規定されるβをθ’max=θmax=+αmax≧βの範囲とすることで、凹部の側壁で反射を生じる角度の光線に対して、効果的に凹状の曲面形状の開口面が作用することができる。

【0019】

したがって、上記の構成によれば、LEDパッケージにおいて、LED素子からの光をより効果的に光の取り出すことができる。

【0020】

また、本発明のLEDパッケージでは、上記凹部の側壁は、傾斜を有していることがより好ましい。上記の構成によれば、全内部反射の繰り返しを防ぐことができるため、結果的に、LEDパッケージにおいて、LED素子からの光をより効果的に光の取り出すことができる。

【0021】

また、本発明のLEDパッケージでは、式(3)を満たすことがより好ましい。

【0022】

αmax≧5.0deg・・・・・(3)

上記の構成によれば、LED素子からの光をより効果的に光の取り出すことができる。

【0023】

また、本発明のLEDパッケージでは、上記透明構造体が、透明性を有する硬化収縮性の樹脂系材料を用いて形成されていることがより好ましい。上記の構成によれば、樹脂を硬化収縮の処理を行うことにより容易に凹状の曲面形状を形成できるため、製造コストを大幅に抑えたLEDパッケージを提供することができる。

【0024】

本発明のLEDパッケージの製造方法は、上記LED素子を実装する工程と、上記凹部に透明性を有する硬化収縮性の上記樹脂系材料を充填する工程と上記開口面の凹状の曲面形状を硬化収縮により形成する工程と、を含むことを特徴としている。上記の構成によれば、容易に容易に凹状の曲面形状を形成できるため、製造コストを大幅に抑えたLEDパッケージの製造方法を提供することができる。

【0025】

また、本発明のLEDパッケージの製造方法は、上記硬化収縮が、熱硬化収縮、光硬化収縮、乾燥硬化収縮、化学処理収縮、紫外線硬化収縮、加圧収縮のうち少なくとも一つであることがより好ましい。上記の構成によれば、従来公知の方法を用いることができ、容易に製造することができるため、より信頼性が高く、ばらつきの少ないLEDパッケージを提供することができる。

【発明の効果】

【0026】

本発明は、凹状の曲面形状からなる開口面における最大傾斜角度αmaxを、上記の式(1)および、式(2)により規定したことにより、光の取り出し効率が高く、立体的な嵩を抑え、低背化や小型化できると共に、容易に加工することができ、製造コストを抑えつつ、より信頼性が高いLEDパッケージとその製造方法を提供することができる。

【図面の簡単な説明】

【0027】

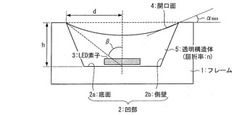

【図1】一実施形態に係るLEDパッケージの断面図である。

【図2】傾斜角度αに関する説明図である。

【図3】凹部の深さhおよび凹部の開口の外周の形状の内接円または外接円の中心(開口が円の場合はその中心)を通り開口の外周との2つの交点を結ぶ直線の半分の寸法dから規定されるβに関する説明図である。

【図4】実施例1に係るLEDパッケージの斜視図である。

【図5】実施例2,4および6に係るLEDパッケージの斜視図である。

【図6】実施例3,5,7および8に係るLEDパッケージの斜視図である。

【図7】実施例9に係るLEDパッケージの斜視図である。

【図8】実施例10,12および14に係るLEDパッケージの斜視図である。

【図9】実施例11,13,15および16に係るLEDパッケージの斜視図である。

【図10】比較例1,3,4および5に係るLEDパッケージの斜視図である。

【図11】比較例2に係るLEDパッケージの斜視図である。

【図12】比較例6,8,9および10に係るLEDパッケージの斜視図である。

【図13】比較例7に係るLEDパッケージの斜視図である。

【図14】(a)は本発明にかかる凹部の開口の平面形状が矩形の場合のLEDパッケージの一形態を表した斜視図である。(b)は(a)の構造の短辺方向の垂直断面、(c)は長辺方向の垂直断面、(d)は対角線方向の垂直断面を示した断面図である。

【図15】(a)〜(c)はそれぞれ本発明における開口面の例を表した断面図である。

【図16】本発明に係るLEDチップの製造方法における、硬化収縮について説明した説明図である。

【発明を実施するための形態】

【0028】

(LEDパッケージの構成)

本発明におけるLEDパッケージを、図1に基づいて説明する。図1は、一実施形態に係るLEDパッケージの断面図である。

【0029】

本発明におけるLEDパッケージは、凹部2が形成されたフレーム1と、上記凹部2の底面2aの中心部に実装されたLED素子3と、上記凹部2に充填され、開口面4を凹状の曲面形状に形成された透明構造体5を備え、上記開口面4の最大傾斜角度をαmax、上記透明構造体5の屈折率をn、上記透明構造体5の外部の屈折率n’(n’<n)とした場合、式(1)を満たすことを特徴としている。

【0030】

αmax≧45deg−sin−1(n’/n)>0deg・・・・・(1)

また、上記の式(1)に加えて、上記凹部2の開口の外周(凹部の上端)の形状の内接円または外接円の中心(開口が円の場合はその中心)を通り開口の外周との2つの交点を結ぶ直線の半分の寸法をd、上記凹部2の深さをhとした場合、下記の式(2)を満たすことが好ましい。

【0031】

αmax≧tan−1(d/h)−sin−1(n’/n)・・・・・(2)

本発明におけるLEDパッケージは、最大傾斜角度αmaxを上記の式(1)や(2)で規定したことにより、高い光の取り出し効率を有するLEDパッケージを提供することができる。また、開口面4が凹状の曲面形状であることから、当該LEDパッケージを用いることにより、従来の凸状の開口面を有するLEDパッケージに比べて、光の取り出し効率を維持しつつ、立体的な嵩を抑えることができ、多くの発光装置で望まれている低背化や小型化を実現することができる。

【0032】

凹部2の開口の平面形状としては、円や矩形が挙げられるが、特に限定はしない。そして、凹部2の窪みの立体形状としては、円柱、円錐台、直方体、角柱台などが挙げられるが、特に限定はしない。凹部2の底面2aの中央部においては、LED素子3が実装され、配線等により電気的に通電され、凹部2の開口方向を中心に発光可能に形成されている。

【0033】

凹部2の底面2aおよび側壁2bは、反射性の高い、鏡面反射体、拡散反射体またはそれらの両者の組み合わせによって形成されている。特に、底面2aおよび側壁2bは、LED素子3より放出される光の波長範囲において高い反射性を有している構成が好ましい。また、凹部2の底面2aおよび側壁2bは、全てにおいて透明構造体5と接触している。

【0034】

また、側壁2bは傾斜していることが好ましく、側壁2bの傾斜角は、5〜85degであることが好ましく、10〜80degであることがより好ましく、20〜70degであることがさらに好ましく、30〜60degであることがなお好ましい。上記の構成により、光の取り出し効率をより向上させることができる。とりわけ、最大傾斜角度をαmaxが小さい場合、上記の構成(側壁の傾斜を有する構成)を有することが好ましい。

【0035】

側壁2bの傾斜角は大きいほど、光の取り出し効率が高くなるという効果を奏す。側壁2bと底面2aの境界は角状構造であっても良いし、滑らかな形状であっても良い。

【0036】

透明構造体5は、光透過率が高いシリコーン系樹脂、エポキシ樹脂、アクリル系樹脂、ノルボルネン系樹脂などの透明性の樹脂系材料を用いて形成されている。また、一定の光を吸収するように調整された樹脂系材料を用いて構成されていても良い。特に、硬化収縮性の樹脂系材料を用いて形成されていることが好ましく、また、樹脂系材料とフレーム1の表面の材料との化学的な親和性が高い樹脂系材料であることが好ましい。これにより、図16で示すように、樹脂を硬化収縮の処理を行うことにより、樹脂系材料とフレーム1の表面との接触面積が変化せず、樹脂系材料の体積だけが減少し、容易に凹状の曲面形状を形成できるため、製造コストを大幅に抑えたLEDパッケージを提供することができる。

【0037】

凹部の開口の外周の形状の内接円または外接円の中心(開口が円の場合はその中心)を通り開口の外周との2つの交点を結ぶ直線の半分の寸法をdと凹部2の深さhの比率(d/h)は、0.1≦(d/h)≦1を満たすことが好ましく、0.2≦(d/h)≦1を満たすことがより好ましい。これにより、より高い光の取り出し率を有するLEDパッケージを提供することができる。

【0038】

硬化収縮の処理の方法としては、熱硬化収縮、光硬化収縮、乾燥硬化収縮、化学処理収縮、紫外線硬化収縮、加圧収縮など従来公知の方法が挙げられる。上記の熱硬化収縮の方法を用いる場合、樹脂系材料として、熱により体積縮小を生じる従来公知の熱硬化性の樹脂系材料を用いればよい。また、上記の光硬化収縮や紫外線硬化収縮の方法を用いる場合、光や紫外線により体積縮小を生じる従来公知の光硬化性の樹脂系材料を用いればよい。上記の乾燥硬化収縮の方法を用いる場合、樹脂系材料として、適当な割合の溶剤を含む樹脂を含み乾燥を行うことで硬化収縮する性質を有する樹脂を用いれば良い。上記の化学処理収縮の方法を用いる場合、従来公知の凝固剤を添加して硬化収縮する性質を有する樹脂を用いれば良い。上記の加圧収縮の方法を用いる場合、従来公知の加圧により圧縮硬化する性質を有する樹脂を用いれば良い。

【0039】

また、透明構造体5は、ガラスなどの透明性の無機系材料を用いて形成されていても良い。また、透明構造体5には、用途に合わせて色素や蛍光材料、発光材料を混練させてもよい。

【0040】

開口面4は、上記の式(1)を満たす最大傾斜角度αmaxを有する凹状の曲面形状を有している。なお、上記の式(1)に加えて、上記の式(2)を満たすことが好ましい。また、最大傾斜角度αmaxは、5.0deg以上であることが好ましく、5.5deg以上であることがより好ましく、6.0deg以上であることがさらに好ましい。これにより、より高い光の取り出し率を有するLEDパッケージを提供することができる。特に、側壁2bの傾斜角が90degである場合(側壁が傾斜を有さない場合)は、上記の構成を有することが好ましい。

【0041】

また、最大傾斜角度αmaxは、60deg以下であることが好ましく、50deg以下であることがより好ましく、40deg以下であることがさらに好ましい。これにより、全内部反射の割合を抑えることができるので、より高い光の取り出し率を有するLEDパッケージを提供することができる。

【0042】

凹状の曲面形状としては、緩やかな曲面であれば特に限定はしないが、凹部2の開口の平面形状が円の場合、円の弧を回転させることで得られる弧面(球面凹形状)や、放物線を回転させることで得られる放物面、また、双曲面、円錐面、不定凹曲面などを挙げることができる。また、曲面の中央部が平面でもよく、上記の式(1)または(2)を満たす傾斜を有していれば特に限定はしない。例えば、具体例として、図15の(a)〜(c)で示されるような形状が挙げられる。

【0043】

また、凹部2の開口の平面形状が矩形の場合、例えば、図14(a)で示すような形状が挙げられる(図14(a)は凹部2の開口の平面形状が矩形の場合の斜視図を表している)。図14(b)は(a)の構造の短辺方向の垂直断面、図14(c)は長辺方向の垂直断面、図14(d)は対角線方向の垂直断面の断面図を示している。この場合、短辺方向、長辺方向、対角線方向の何れの垂直断面も、最大傾斜角度αmaxが異なることになるが、いずれかの垂直断面において最大傾斜角度αmaxが上記の式(1)または(2)を満たしている。

【0044】

また、開口面4の曲面は、硬化収縮、熱収縮、加圧変形または金型により形成される。特に、硬化収縮や熱収縮などの収縮加工により形成されることにより、より製造コストを抑えることが可能となる。

【0045】

(LEDパッケージの製造方法)

以下、本発明におけるLEDパッケージの製造方法について詳細に説明するが、特に限定するわけではない。

【0046】

LEDパッケージの製造方法は、従来の公知の方法で製造することができ、LEDパッケージの製造方法の一例としては、フレームを形成する工程、LED素子3を実装する工程、樹脂を充填する工程および硬化収縮させる工程を含んで構成される。

【0047】

フレーム1を形成する工程は、金型を用いる方法や、平面な材料から凹部2を削ることにより形成する方法、材料を組み合わせ接着する方法などによりフレーム1を形成する工程である。これらの方法は従来公知の方法を用いることができ、さらに一般的に流通しているフレーム1を用いることもできる。

【0048】

LED素子3を実装する工程は、ワイヤボンド実装の方法や、フリップチップ実装の方法などの従来公知の方法を用いて配線と電気的に接続し、LED素子3をフレーム1の底面2aの中央部に実装し、および固定する工程である。このとき、LED素子3は凹部2の開口部の方向を中心に発光するように実装する。

【0049】

樹脂を充填する工程は、硬化収縮させる工程により、硬化収縮する樹脂系材料を充填する工程である。特に、樹脂系材料とフレーム1の表面の材料との化学的な親和性が高い樹脂系材料を充填することが好ましい。また、樹脂を充填する工程における凹部2に樹脂系材料を充填する方法としては従来公知の方法を用いることができる。

【0050】

硬化収縮させる工程としては、熱硬化収縮、光硬化収縮、乾燥硬化収縮、化学処理収縮、紫外線硬化収縮、加圧収縮など従来公知の方法を用いる工程を挙げることができる。これらの方法は複数同時に用いることができる。この工程により、樹脂系材料とフレーム1の表面との接触面積が変化せず、樹脂系材料の体積だけが減少し、凹状の曲面形状の開口部を形成する。

【実施例】

【0051】

以下、実施例および比較例によって本発明をより具体的に説明するが、本発明はこれに限定されるものではない。

〔実施例1〕

まず、本実施例におけるLEDパッケージについて説明する。図4は、本実施例に係るLEDパッケージの斜視図である。図4で示されているように、LED素子を実装する凹部は、底面の直径が3mm、且つ、高さhが0.75mmの円柱の形状(側壁の傾斜角90deg)を有しており、凹部の底面の中心であり、底面より1μmの高さの位置にLED素子が実装されている。

【0052】

LED素子のサイズは5(縦)×5(横)×0.5(高さ)mmである。また、波長ピークは450mn、出力(放射束)は1Wであり、全面から全方向に等しい確率で射出されるLED素子とした。また、凹部の側壁や底面は鏡面(完全反射)の材料とした。

【0053】

さらに、凹部にはLED素子を覆うように透明構造体としての透光性の樹脂が充填されており、透光性の樹脂の開口面は緩やかな球面状の凹状の曲面形状を形成している。凹状の曲面形状は、開口面の端(凹部の縁)において最大角度45degを有する球面凹形状である。このとき、凹状の曲面形状を形成する球体の半径はd/sinαmax(mm)となる。

【0054】

次に、上記の本実施例におけるLEDパッケージの光の取り出し効率(LED素子から射出される光に対する、開口部から射出される光の割合)について、従来公知の幾何光学シミュレーションを用いることにより算出してみた。

【0055】

幾何光学シミュレーションの条件としては、上記の樹脂の屈折率をn=1.57、樹脂の外部の屈折率(空気の屈折率)をn’=1.00、解析した光線本数を100万本、光線一本あたりの最大交差数を4000、光線一本あたりの最大セグメント数を5000、最小相対光線強度を0.001とした。シミュレーションの結果は、射出された光(放射束)は0.713W、光の取り出し効率は71.3%であった。なお、光の取り出し効率(%)は、射出された光(放射束)からLED素子の出力(放射束)を割った値に100をかけた値である。

〔実施例2〕

本実施例におけるLEDパッケージについて説明する。図5は、本実施例に係るLEDパッケージの斜視図である。図5で示されているように、本実施例におけるLEDパッケージは、凹状の曲面形状が、開口面の端(凹部の縁)において最大角度αmaxは、透明構造体の屈折率をn、透明構造体の外部の屈折率n’(n’<n)とした場合、αmax=45deg−sin−1(n’/n)である以外に関しては、実施例1と同様の構造を有している。

【0056】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.203W、光の取り出し効率は20.3%であった。

〔実施例3〕

本実施例におけるLEDパッケージについて説明する。図6は、本実施例に係るLEDパッケージの斜視図である。図6で示されているように、本実施例におけるLEDパッケージは、凹状の曲面形状が、開口面の端(凹部の縁)において最大角度αmaxは、透明構造体の屈折率をn、透明構造体の外部の屈折率n’(n’<n)、開口の半径をd、上記凹部の深さをhとした場合、tan−1(d/h)−sin−1(n’/n)である以外に関しては、実施例1と同様の構造を有している。

【0057】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.527W、光の取り出し効率は52.7%であった。

〔実施例4〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例2と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0058】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.60、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、6.3degである。また、全反射臨界角度θmaxは、38.7degである。幾何光学シミュレーションの結果は、射出された光は0.208W、光の取り出し効率は20.8%であった。

〔実施例5〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例3と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0059】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.60、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、24.8degである。また、全反射臨界角度θmaxは、38.7degである。幾何光学シミュレーションの結果は、射出された光は0.532W、光の取り出し効率は53.2%であった。

〔実施例6〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例2と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0060】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.50、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、3.2degである。また、全反射臨界角度θmaxは、41.8degである。幾何光学シミュレーションの結果は、射出された光は0.201W、光の取り出し効率は20.1%であった。

〔実施例7〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例3と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0061】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.50、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、21.6degである。また、全反射臨界角度θmaxは、41.8degである。幾何光学シミュレーションの結果は、射出された光は0.512W、光の取り出し効率は51.2%であった。

〔実施例8〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例3と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0062】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.40、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、17.9degである。また、全反射臨界角度θmaxは、45.6degである。幾何光学シミュレーションの結果は、射出された光は0.447W、光の取り出し効率は44.7%であった。

〔実施例9〕

本実施例におけるLEDパッケージについて説明する。図7は、本実施例に係るLEDパッケージの斜視図である。図7で示されているように、本実施例におけるLEDパッケージの凹部は、LED素子を実装する底面の直径が1.5mm、開口面の直径が3mm、且つ、高さが0.75mm、円錐台(側壁の傾斜角が45deg)の形状である以外に関しては、実施例1と同様の構造を有している。

【0063】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.824W、光の取り出し効率は82.4%であった。

〔実施例10〕

本実施例におけるLEDパッケージについて説明する。図8は、本実施例に係るLEDパッケージの斜視図である。図8で示されているように、本実施例におけるLEDパッケージの凹部は、LED素子を実装する底面の直径が1.5mm、開口面の直径が3mm、且つ、高さが0.75mmの円錐台(側壁の傾斜角度45deg−sin−1(n’/n))の形状である以外に関しては、実施例2と同様の構造を有している。

【0064】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.796W、光の取り出し効率は79.6%であった。

〔実施例11〕

本実施例におけるLEDパッケージについて説明する。図9は、本実施例に係るLEDパッケージの斜視図である。図9で示されているように、本実施例におけるLEDパッケージの凹部は、LED素子を実装する底面の直径が1.5mm、開口面の直径が3mm、且つ、高さが0.75mmの円錐台(側壁の傾斜角度tan−1(d/h)−sin−1(n’/n))の形状である以外に関しては、実施例3と同様の構造を有している。

【0065】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.837W、光の取り出し効率は83.7%であった。

〔実施例12〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例10と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0066】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.60、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、6.3degである。また、全反射臨界角度θmaxは、38.7degである。幾何光学シミュレーションの結果は、射出された光は0.791W、光の取り出し効率は79.1%であった。

〔実施例13〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例11と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0067】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.60、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、24.8degである。また、全反射臨界角度θmaxは、38.7degである。幾何光学シミュレーションの結果は、射出された光は0.831W、光の取り出し効率は83.1%であった。

〔実施例14〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例10と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0068】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.50、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、3.2degである。また、全反射臨界角度θmaxは、41.8degである。幾何光学シミュレーションの結果は、射出された光は0.801W、光の取り出し効率は80.1%であった。

〔実施例15〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例11と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0069】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.50、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、21.6degである。また、全反射臨界角度θmaxは、41.8degである。幾何光学シミュレーションの結果は、射出された光は0.852W、光の取り出し効率は85.2%であった。

〔実施例16〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例11と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0070】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.40、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、17.9degである。また、全反射臨界角度θmaxは、45.6degである。幾何光学シミュレーションの結果は、射出された光は0.874W、光の取り出し効率は87.4%であった。

〔比較例1〕

本比較例におけるLEDパッケージについて説明する。図10は、本比較例に係るLEDパッケージの斜視図である。図10で示されているように、本比較例におけるLEDパッケージは、透光性の樹脂の開口面が、平面である以外に関しては、実施例1と同様の構造を有している。

【0071】

上記の本例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.213W、光の取り出し効率は21.3%であった。

〔比較例2〕

本比較例におけるLEDパッケージについて説明する。図11は、本比較例に係るLEDパッケージの斜視図である。図11で示されているように、本比較例におけるLEDパッケージは、透光性の樹脂の開口面が、凸状の半球体面である以外に関しては、実施例1と同様の構造を有している。

【0072】

上記の本例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.874W、光の取り出し効率は87.4%であった。

〔比較例3〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、比較例1と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0073】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.60、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.174W、光の取り出し効率は17.4%であった。

〔比較例4〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、比較例1と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0074】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.50、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、0degである。また、全反射臨界角度θmaxは、41.8degである。幾何光学シミュレーションの結果は、射出された光は0.202W、光の取り出し効率は20.2%であった。

〔比較例5〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、比較例1と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0075】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.40、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、0degである。また、全反射臨界角度θmaxは、45.6degである。幾何光学シミュレーションの結果は、射出された光は0.238W、光の取り出し効率は23.8%であった。

〔比較例6〕

本実施例におけるLEDパッケージについて説明する。図12は、本比較例に係るLEDパッケージの斜視図である。図12で示されているように、本実施例におけるLEDパッケージは、LED素子を実装する凹部の底面の直径が1.5mm、凹部の開口面の直径が3mm、且つ、高さが0.75mmの円錐台(側壁の傾斜角度45deg)の形状である以外に関しては、比較例1と同様の構造を有している。

【0076】

上記の本例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.753W、光の取り出し効率は75.3%であった。

〔比較例7〕

本実施例におけるLEDパッケージについて説明する。図13は、本比較例に係るLEDパッケージの斜視図である。図13で示されているように、本実施例におけるLEDパッケージは、LED素子を実装する凹部の底面の直径が1.5mm、凹部の開口面の直径が3mm、且つ、高さが0.75mmの円錐台(側壁の傾斜角度45deg)の形状である以外に関しては、比較例2と同様の構造を有している。

【0077】

上記の本例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.862W、光の取り出し効率は86.2%であった。

〔比較例8〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、比較例6と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0078】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.60、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、0degである。また、全反射臨界角度θmaxは、38.7degである。幾何光学シミュレーションの結果は、射出された光は0.671W、光の取り出し効率は67.1%であった。

〔比較例9〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、比較例6と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0079】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.50、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、0degである。また、全反射臨界角度θmaxは、41.8degである。幾何光学シミュレーションの結果は、射出された光は0.738W、光の取り出し効率は73.8%であった。

〔比較例10〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、比較例6と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0080】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.50、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、0degである。また、全反射臨界角度θmaxは、45.6degである。幾何光学シミュレーションの結果は、射出された光は0.819W、光の取り出し効率は81.9%であった。

〔考察〕

上記の実施例1〜16および比較例1〜10に係る構成と測定の結果について下記の表1にまとめた。なお射出された光(放射束)を「射出/W」とし、光の取り出し効率を「効率/%」とし、屈折率の比を「n’/n」として示した。

【0081】

【表1】

【0082】

また、開口面が平面とした場合の光取り出し効率(%)と、平面から開口面を凹形状とした時の光取り出し効率(%)との差を「開口面が平面の場合との効率差(pt.)」として下記の表2にまとめた。

【0083】

【表2】

【0084】

表1および2に記載されている結果からわかるように、例えば、開口面が平面である比較例1の側壁が垂直なLEDパッケージに対して、開口面が凹形状である実施例1や3では光の取り出し効率が大幅に向上した。実施例1や3における光の取り出し効率は、開口面が凸形状(半球体面)である比較例2の光の取り出し効率と同様に実用レベルに向上していることがわかった。

【0085】

一方、同様に開口面が凹形状である実施例2は、最大傾斜角度αmaxが小さすぎたために、大きな効果が得られない結果となった。すなわち、側壁に傾斜を有していない場合(側壁が垂直である場合)は、ある程度の最大傾斜角度αmaxが必要となることがわかった。

【0086】

また、例えば、開口面が平面である比較例6の側壁が傾いているLEDパッケージに対して、開口面が凹形状である実施例9〜11では光の取り出し効率が向上した。すなわち、本発明は、従来の開口面が平面である構成に比べて、光の取り出し効率を向上させることができることがわかった。

【0087】

また、例えば、実施例9〜11における光の取り出し効率は、開口面が凸形状(半球体面)である比較例7の光の取り出し効率と同程度に向上している。すなわち、本発明は、従来の開口面が凸形状である構成に比べて、光の取り出し効率を向上させることができることがわかった。

【0088】

また、実施例3および11、5および13や、7および15などを比較することにより、側壁が傾斜している方が高い光の取り出し効率を有していることがわかった。

【0089】

上記の結果により、開口面が平面である場合より、一定の最大傾斜角度αmaxを有する凹形状であるLEDパッケージの方がより効率的に光の取り出しを行えることがわかった。また、開口面が、最大傾斜角度αmaxを有する凹形状であるLEDパッケージは、従来から知られている開口面が凸形状であるLEDパッケージと同様に実用レベルの光の取り出し効率を有していることがわかった。

【0090】

また、樹脂の外部の屈折率と樹脂の屈折率の差が大きいほど、凹形状による光の取り出し効率の効果は向上することがわかった。

【産業上の利用可能性】

【0091】

本発明は、実装基板上に実装できるLEDパッケージとすることにより、携帯電話やデジタルビデオカメラ、PDAなどの電子機器のバックライト、大型ディスプレイ、道路表示器などの表示用等に利用することができる。

【符号の説明】

【0092】

1 フレーム

2 凹部

2a 底面(凹部)

2b 側壁(凹部)

3 LED素子

4 開口面

5 透明構造体

【技術分野】

【0001】

本発明は、LED素子を透明構造体で封止されたLEDパッケージおよびその製造方法に関する。

【背景技術】

【0002】

従来から、LEDパッケージの形としてよく知られた形態として、杯のような掘り込み(凹部)の中にLED素子を実装し、蛍光材料などを含む透明構造体を凹部の中に充填させた形態が知られている。例えば、特許文献1には、底面に光の反射が可能な金属板を形成させることにより、放熱性が高く、光利用の効率を向上させた、透明構造体の開口面が平坦な形状を有するLEDパッケージが開示されている。

【0003】

一方、スネルの法則によって定義される臨界角を超える角度で屈折率の界面(開口面)に光が入射するときに、全内部反射という現象により光の損失が発生することがある。この現象は、臨界角より大きな角度で界面(開口面)に入射するとき、光は放出光として透明構造体の外部に逃げ出すのではなく、反射して透明構造体に戻ってしまい、このような反射を繰り返し、光路が長くなるにつれて透明構造体に含まれる媒質や、媒質に含まれる材料などにより光が吸収されていくという現象である。とりわけ、特許文献1で示されるような透明構造体の開口面が平面である場合には、全内部反射を繰り返す割合が大きくなり、光の損失が大きくなるため、光の取り出し効率が低いという問題があった。

【0004】

そこで、光の取り出し効率を向上させるために、さまざまな工夫を施した構成が開発されている。例えば、特許文献2には、開口面をドーム状のレンズとすることによりLED素子からの光を集光させて、効率的に光を放出させる構成が開示されている。また、特許文献3および4には、透明構造体の開口面が同心円状に傾斜を有する凹凸面を形成することにより、パッケージの体積を抑えつつ、光の取り出し効率を向上させた構成が開示されている。さらに、特許文献5には、開口面に反射防止の凹凸テクスチャード加工を施すことにより、光のスペクトルの一様性を保ちつつ、光の取り出し効率を向上させた構成が開示されている。また、特許文献6および7には、従来から知られている開口面が凸形状の曲面に形成された構成が開示されている。

【0005】

しかしながら、特許文献2に開示されているような構成では、レンズを外付けしなければならず、部品の点数、製造に係る工程数が増加してしまい、製造コストが高くなってしまうという問題があった。また、特許文献3および4に開示されているような構成では、開口面が複雑な形状を有しており、容易に加工が困難であるため、結果として製造コストが高くなってしまうという問題があった。

【0006】

また、特許文献5に開示されているような構成では、大きな凹凸面を有していないことから、ある程度の全内部反射の防止する効果を有しているものの、全内部反射を繰り返す割合は、開口面が平面である場合に比べて大きな違いが無いと言う問題がある。上記の構成において、凹凸面における凹凸をより大きくした構成とした場合、本来は透過するはずの構成も全反射してしまう割合が高くなってしまうということも起こりうる。また、特許文献6および7に開示されている構成は、凸形状を有する透明構造体の構成を製造する際、金型による形成、または表面張力を利用して製造しなければならず、特別な技術や装置が必要となるため容易には製造できず、結果として製造コストが高くなってしまうという問題がある。

【0007】

さらに、特許文献2、6、7に記載されているような構成では、開口面が凸形状の曲面として形成されているため、LEDパッケージの立体的な嵩が大きくなってしまうため、低背化や小型化が困難になってしまうという問題がある。

【0008】

そこで、特許文献8では、開口面を凹状の曲面形状とすることで、嵩を抑えた構成が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2011−151112号公報(2011年8月4日公開)

【特許文献2】特開2011−159951号公報(2011年8月18日公開)

【特許文献3】特開2011−86419号公報(2011年4月28日公開)

【特許文献4】特開2008−153612号公報(2008年7月3日公開)

【特許文献5】特開2009−147329号公報(2009年7月2日公開)

【特許文献6】特開2007−88075号公報(2007年4月5日公開)

【特許文献7】特開2006−86408号公報(2006年3月30日公開)

【特許文献8】特開2007−165803号公報(2007年6月28日公開)

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献8に記載の発明の構成では、凹状の曲面形状を、電気的な接続のための形成されたワイヤボンドの配線の高さや開口の短軸寸法により規定しており、これらの規定の方法では、全内部反射の抑制には意味を成さないため、光の取り出し効率が低くなってしまうという問題があった。また、フリップチップ実装などのワイヤボンドを用いない実装の方法を用いた場合には、凹状の曲面形状を規定できないという問題があった。

【0011】

さらに、特許文献8に記載の発明には、凹状の曲面形状を樹脂の這い上がりによって製造することが記載されているが、樹脂の粘性や、濡れ性に制約が課されるため、容易に製造することができないという問題があった。

【0012】

したがって、本発明は、上記課題に鑑みてなされたものであり、その主たる目的は、簡単な構成で光の取り出し効率が高いLEDパッケージと、そのLEDパッケージを容易に製造することができるLEDパッケージの製造方法を提供することにある。

【課題を解決するための手段】

【0013】

上記の課題を解決するために、本発明のLEDパッケージは、凹部が形成されたフレームと、上記凹部の底面の中心部に実装されたLED素子と、上記凹部に充填され、開口面を凹状の曲面形状に形成された透明構造体とを備え、上記透明構造体の屈折率をn、上記透明構造体の外部の屈折率n’(n’<n)とした場合、上記開口面の最大傾斜角度αmaxは、式(1)を満たすことを特徴としている。

【0014】

αmax≧45deg−sin−1(n’/n)>0deg・・・・・(1)

なお、スネルの法則により、n×sinθ=n’×sinθ’となり、透明構造体からその外部へ光が開口面(界面)で全反射するとき、θ’=90degとなるので、全反射臨界角度θmaxは、θmax=sin−1(n’/n)となる。さらに、図2で示されるように、開口面(界面)を凹状の曲面形状とし、開口面(界面)の傾斜角度をαとした場合、全反射する入射角度はθ’max=θmax=+αとなり、傾斜角度αの角度の光を反射させることなく透明構造体から射出できる。

【0015】

また、一般にLED素子からの発光は前方向だけではなく、あらゆる角度方向に射出される。光の取り出し効率を向上させるという効果を得るためには、その射出方位の半分以上に作用すること、すなわちθ’max≧45degであることが望ましい。よって、最大傾斜角度αmaxについて、θ’max=θmax=+αmax≧45degとなり、αmax≧45deg−sin−1(n’/n)となる。

【0016】

したがって、上記の構成によれば、最大傾斜角度αmaxを上記の式(1)で規定したことにより、高い光の取り出し効率を有するLEDパッケージを提供することができる。さらに、開口面が凹状の曲面形状であることから、当該LEDパッケージを用いることにより、従来の凸状の開口面を有するLEDパッケージに比べて、光の取り出し効率を維持しつつ、立体的な嵩を抑えることができ、多くの発光装置で望まれている低背化や小型化を実現することができる。

【0017】

また、本発明のLEDパッケージでは、上記凹部の開口の外周の形状の内接円または外接円の中心(開口が円の場合はその中心)を通り開口の外周との2つの交点を結ぶ直線の半分の寸法をd、上記凹部の深さをhとした場合、上記開口面の最大傾斜角度αmaxは、式(2)を満たすことがより好ましい。

【0018】

αmax≧tan−1(d/h)−sin−1(n’/n)・・・・・(2)

なお、光の取り出し効率は、反射を繰り返すことにより光が減衰し低下する。そこで、そこで、図2に示すように、凹部の深さhおよび凹部の開口の外周の形状の内接円または外接円の中心(開口が円の場合はその中心)を通り開口の外周との2つの交点を結ぶ直線の半分の寸法dから規定されるβをθ’max=θmax=+αmax≧βの範囲とすることで、凹部の側壁で反射を生じる角度の光線に対して、効果的に凹状の曲面形状の開口面が作用することができる。

【0019】

したがって、上記の構成によれば、LEDパッケージにおいて、LED素子からの光をより効果的に光の取り出すことができる。

【0020】

また、本発明のLEDパッケージでは、上記凹部の側壁は、傾斜を有していることがより好ましい。上記の構成によれば、全内部反射の繰り返しを防ぐことができるため、結果的に、LEDパッケージにおいて、LED素子からの光をより効果的に光の取り出すことができる。

【0021】

また、本発明のLEDパッケージでは、式(3)を満たすことがより好ましい。

【0022】

αmax≧5.0deg・・・・・(3)

上記の構成によれば、LED素子からの光をより効果的に光の取り出すことができる。

【0023】

また、本発明のLEDパッケージでは、上記透明構造体が、透明性を有する硬化収縮性の樹脂系材料を用いて形成されていることがより好ましい。上記の構成によれば、樹脂を硬化収縮の処理を行うことにより容易に凹状の曲面形状を形成できるため、製造コストを大幅に抑えたLEDパッケージを提供することができる。

【0024】

本発明のLEDパッケージの製造方法は、上記LED素子を実装する工程と、上記凹部に透明性を有する硬化収縮性の上記樹脂系材料を充填する工程と上記開口面の凹状の曲面形状を硬化収縮により形成する工程と、を含むことを特徴としている。上記の構成によれば、容易に容易に凹状の曲面形状を形成できるため、製造コストを大幅に抑えたLEDパッケージの製造方法を提供することができる。

【0025】

また、本発明のLEDパッケージの製造方法は、上記硬化収縮が、熱硬化収縮、光硬化収縮、乾燥硬化収縮、化学処理収縮、紫外線硬化収縮、加圧収縮のうち少なくとも一つであることがより好ましい。上記の構成によれば、従来公知の方法を用いることができ、容易に製造することができるため、より信頼性が高く、ばらつきの少ないLEDパッケージを提供することができる。

【発明の効果】

【0026】

本発明は、凹状の曲面形状からなる開口面における最大傾斜角度αmaxを、上記の式(1)および、式(2)により規定したことにより、光の取り出し効率が高く、立体的な嵩を抑え、低背化や小型化できると共に、容易に加工することができ、製造コストを抑えつつ、より信頼性が高いLEDパッケージとその製造方法を提供することができる。

【図面の簡単な説明】

【0027】

【図1】一実施形態に係るLEDパッケージの断面図である。

【図2】傾斜角度αに関する説明図である。

【図3】凹部の深さhおよび凹部の開口の外周の形状の内接円または外接円の中心(開口が円の場合はその中心)を通り開口の外周との2つの交点を結ぶ直線の半分の寸法dから規定されるβに関する説明図である。

【図4】実施例1に係るLEDパッケージの斜視図である。

【図5】実施例2,4および6に係るLEDパッケージの斜視図である。

【図6】実施例3,5,7および8に係るLEDパッケージの斜視図である。

【図7】実施例9に係るLEDパッケージの斜視図である。

【図8】実施例10,12および14に係るLEDパッケージの斜視図である。

【図9】実施例11,13,15および16に係るLEDパッケージの斜視図である。

【図10】比較例1,3,4および5に係るLEDパッケージの斜視図である。

【図11】比較例2に係るLEDパッケージの斜視図である。

【図12】比較例6,8,9および10に係るLEDパッケージの斜視図である。

【図13】比較例7に係るLEDパッケージの斜視図である。

【図14】(a)は本発明にかかる凹部の開口の平面形状が矩形の場合のLEDパッケージの一形態を表した斜視図である。(b)は(a)の構造の短辺方向の垂直断面、(c)は長辺方向の垂直断面、(d)は対角線方向の垂直断面を示した断面図である。

【図15】(a)〜(c)はそれぞれ本発明における開口面の例を表した断面図である。

【図16】本発明に係るLEDチップの製造方法における、硬化収縮について説明した説明図である。

【発明を実施するための形態】

【0028】

(LEDパッケージの構成)

本発明におけるLEDパッケージを、図1に基づいて説明する。図1は、一実施形態に係るLEDパッケージの断面図である。

【0029】

本発明におけるLEDパッケージは、凹部2が形成されたフレーム1と、上記凹部2の底面2aの中心部に実装されたLED素子3と、上記凹部2に充填され、開口面4を凹状の曲面形状に形成された透明構造体5を備え、上記開口面4の最大傾斜角度をαmax、上記透明構造体5の屈折率をn、上記透明構造体5の外部の屈折率n’(n’<n)とした場合、式(1)を満たすことを特徴としている。

【0030】

αmax≧45deg−sin−1(n’/n)>0deg・・・・・(1)

また、上記の式(1)に加えて、上記凹部2の開口の外周(凹部の上端)の形状の内接円または外接円の中心(開口が円の場合はその中心)を通り開口の外周との2つの交点を結ぶ直線の半分の寸法をd、上記凹部2の深さをhとした場合、下記の式(2)を満たすことが好ましい。

【0031】

αmax≧tan−1(d/h)−sin−1(n’/n)・・・・・(2)

本発明におけるLEDパッケージは、最大傾斜角度αmaxを上記の式(1)や(2)で規定したことにより、高い光の取り出し効率を有するLEDパッケージを提供することができる。また、開口面4が凹状の曲面形状であることから、当該LEDパッケージを用いることにより、従来の凸状の開口面を有するLEDパッケージに比べて、光の取り出し効率を維持しつつ、立体的な嵩を抑えることができ、多くの発光装置で望まれている低背化や小型化を実現することができる。

【0032】

凹部2の開口の平面形状としては、円や矩形が挙げられるが、特に限定はしない。そして、凹部2の窪みの立体形状としては、円柱、円錐台、直方体、角柱台などが挙げられるが、特に限定はしない。凹部2の底面2aの中央部においては、LED素子3が実装され、配線等により電気的に通電され、凹部2の開口方向を中心に発光可能に形成されている。

【0033】

凹部2の底面2aおよび側壁2bは、反射性の高い、鏡面反射体、拡散反射体またはそれらの両者の組み合わせによって形成されている。特に、底面2aおよび側壁2bは、LED素子3より放出される光の波長範囲において高い反射性を有している構成が好ましい。また、凹部2の底面2aおよび側壁2bは、全てにおいて透明構造体5と接触している。

【0034】

また、側壁2bは傾斜していることが好ましく、側壁2bの傾斜角は、5〜85degであることが好ましく、10〜80degであることがより好ましく、20〜70degであることがさらに好ましく、30〜60degであることがなお好ましい。上記の構成により、光の取り出し効率をより向上させることができる。とりわけ、最大傾斜角度をαmaxが小さい場合、上記の構成(側壁の傾斜を有する構成)を有することが好ましい。

【0035】

側壁2bの傾斜角は大きいほど、光の取り出し効率が高くなるという効果を奏す。側壁2bと底面2aの境界は角状構造であっても良いし、滑らかな形状であっても良い。

【0036】

透明構造体5は、光透過率が高いシリコーン系樹脂、エポキシ樹脂、アクリル系樹脂、ノルボルネン系樹脂などの透明性の樹脂系材料を用いて形成されている。また、一定の光を吸収するように調整された樹脂系材料を用いて構成されていても良い。特に、硬化収縮性の樹脂系材料を用いて形成されていることが好ましく、また、樹脂系材料とフレーム1の表面の材料との化学的な親和性が高い樹脂系材料であることが好ましい。これにより、図16で示すように、樹脂を硬化収縮の処理を行うことにより、樹脂系材料とフレーム1の表面との接触面積が変化せず、樹脂系材料の体積だけが減少し、容易に凹状の曲面形状を形成できるため、製造コストを大幅に抑えたLEDパッケージを提供することができる。

【0037】

凹部の開口の外周の形状の内接円または外接円の中心(開口が円の場合はその中心)を通り開口の外周との2つの交点を結ぶ直線の半分の寸法をdと凹部2の深さhの比率(d/h)は、0.1≦(d/h)≦1を満たすことが好ましく、0.2≦(d/h)≦1を満たすことがより好ましい。これにより、より高い光の取り出し率を有するLEDパッケージを提供することができる。

【0038】

硬化収縮の処理の方法としては、熱硬化収縮、光硬化収縮、乾燥硬化収縮、化学処理収縮、紫外線硬化収縮、加圧収縮など従来公知の方法が挙げられる。上記の熱硬化収縮の方法を用いる場合、樹脂系材料として、熱により体積縮小を生じる従来公知の熱硬化性の樹脂系材料を用いればよい。また、上記の光硬化収縮や紫外線硬化収縮の方法を用いる場合、光や紫外線により体積縮小を生じる従来公知の光硬化性の樹脂系材料を用いればよい。上記の乾燥硬化収縮の方法を用いる場合、樹脂系材料として、適当な割合の溶剤を含む樹脂を含み乾燥を行うことで硬化収縮する性質を有する樹脂を用いれば良い。上記の化学処理収縮の方法を用いる場合、従来公知の凝固剤を添加して硬化収縮する性質を有する樹脂を用いれば良い。上記の加圧収縮の方法を用いる場合、従来公知の加圧により圧縮硬化する性質を有する樹脂を用いれば良い。

【0039】

また、透明構造体5は、ガラスなどの透明性の無機系材料を用いて形成されていても良い。また、透明構造体5には、用途に合わせて色素や蛍光材料、発光材料を混練させてもよい。

【0040】

開口面4は、上記の式(1)を満たす最大傾斜角度αmaxを有する凹状の曲面形状を有している。なお、上記の式(1)に加えて、上記の式(2)を満たすことが好ましい。また、最大傾斜角度αmaxは、5.0deg以上であることが好ましく、5.5deg以上であることがより好ましく、6.0deg以上であることがさらに好ましい。これにより、より高い光の取り出し率を有するLEDパッケージを提供することができる。特に、側壁2bの傾斜角が90degである場合(側壁が傾斜を有さない場合)は、上記の構成を有することが好ましい。

【0041】

また、最大傾斜角度αmaxは、60deg以下であることが好ましく、50deg以下であることがより好ましく、40deg以下であることがさらに好ましい。これにより、全内部反射の割合を抑えることができるので、より高い光の取り出し率を有するLEDパッケージを提供することができる。

【0042】

凹状の曲面形状としては、緩やかな曲面であれば特に限定はしないが、凹部2の開口の平面形状が円の場合、円の弧を回転させることで得られる弧面(球面凹形状)や、放物線を回転させることで得られる放物面、また、双曲面、円錐面、不定凹曲面などを挙げることができる。また、曲面の中央部が平面でもよく、上記の式(1)または(2)を満たす傾斜を有していれば特に限定はしない。例えば、具体例として、図15の(a)〜(c)で示されるような形状が挙げられる。

【0043】

また、凹部2の開口の平面形状が矩形の場合、例えば、図14(a)で示すような形状が挙げられる(図14(a)は凹部2の開口の平面形状が矩形の場合の斜視図を表している)。図14(b)は(a)の構造の短辺方向の垂直断面、図14(c)は長辺方向の垂直断面、図14(d)は対角線方向の垂直断面の断面図を示している。この場合、短辺方向、長辺方向、対角線方向の何れの垂直断面も、最大傾斜角度αmaxが異なることになるが、いずれかの垂直断面において最大傾斜角度αmaxが上記の式(1)または(2)を満たしている。

【0044】

また、開口面4の曲面は、硬化収縮、熱収縮、加圧変形または金型により形成される。特に、硬化収縮や熱収縮などの収縮加工により形成されることにより、より製造コストを抑えることが可能となる。

【0045】

(LEDパッケージの製造方法)

以下、本発明におけるLEDパッケージの製造方法について詳細に説明するが、特に限定するわけではない。

【0046】

LEDパッケージの製造方法は、従来の公知の方法で製造することができ、LEDパッケージの製造方法の一例としては、フレームを形成する工程、LED素子3を実装する工程、樹脂を充填する工程および硬化収縮させる工程を含んで構成される。

【0047】

フレーム1を形成する工程は、金型を用いる方法や、平面な材料から凹部2を削ることにより形成する方法、材料を組み合わせ接着する方法などによりフレーム1を形成する工程である。これらの方法は従来公知の方法を用いることができ、さらに一般的に流通しているフレーム1を用いることもできる。

【0048】

LED素子3を実装する工程は、ワイヤボンド実装の方法や、フリップチップ実装の方法などの従来公知の方法を用いて配線と電気的に接続し、LED素子3をフレーム1の底面2aの中央部に実装し、および固定する工程である。このとき、LED素子3は凹部2の開口部の方向を中心に発光するように実装する。

【0049】

樹脂を充填する工程は、硬化収縮させる工程により、硬化収縮する樹脂系材料を充填する工程である。特に、樹脂系材料とフレーム1の表面の材料との化学的な親和性が高い樹脂系材料を充填することが好ましい。また、樹脂を充填する工程における凹部2に樹脂系材料を充填する方法としては従来公知の方法を用いることができる。

【0050】

硬化収縮させる工程としては、熱硬化収縮、光硬化収縮、乾燥硬化収縮、化学処理収縮、紫外線硬化収縮、加圧収縮など従来公知の方法を用いる工程を挙げることができる。これらの方法は複数同時に用いることができる。この工程により、樹脂系材料とフレーム1の表面との接触面積が変化せず、樹脂系材料の体積だけが減少し、凹状の曲面形状の開口部を形成する。

【実施例】

【0051】

以下、実施例および比較例によって本発明をより具体的に説明するが、本発明はこれに限定されるものではない。

〔実施例1〕

まず、本実施例におけるLEDパッケージについて説明する。図4は、本実施例に係るLEDパッケージの斜視図である。図4で示されているように、LED素子を実装する凹部は、底面の直径が3mm、且つ、高さhが0.75mmの円柱の形状(側壁の傾斜角90deg)を有しており、凹部の底面の中心であり、底面より1μmの高さの位置にLED素子が実装されている。

【0052】

LED素子のサイズは5(縦)×5(横)×0.5(高さ)mmである。また、波長ピークは450mn、出力(放射束)は1Wであり、全面から全方向に等しい確率で射出されるLED素子とした。また、凹部の側壁や底面は鏡面(完全反射)の材料とした。

【0053】

さらに、凹部にはLED素子を覆うように透明構造体としての透光性の樹脂が充填されており、透光性の樹脂の開口面は緩やかな球面状の凹状の曲面形状を形成している。凹状の曲面形状は、開口面の端(凹部の縁)において最大角度45degを有する球面凹形状である。このとき、凹状の曲面形状を形成する球体の半径はd/sinαmax(mm)となる。

【0054】

次に、上記の本実施例におけるLEDパッケージの光の取り出し効率(LED素子から射出される光に対する、開口部から射出される光の割合)について、従来公知の幾何光学シミュレーションを用いることにより算出してみた。

【0055】

幾何光学シミュレーションの条件としては、上記の樹脂の屈折率をn=1.57、樹脂の外部の屈折率(空気の屈折率)をn’=1.00、解析した光線本数を100万本、光線一本あたりの最大交差数を4000、光線一本あたりの最大セグメント数を5000、最小相対光線強度を0.001とした。シミュレーションの結果は、射出された光(放射束)は0.713W、光の取り出し効率は71.3%であった。なお、光の取り出し効率(%)は、射出された光(放射束)からLED素子の出力(放射束)を割った値に100をかけた値である。

〔実施例2〕

本実施例におけるLEDパッケージについて説明する。図5は、本実施例に係るLEDパッケージの斜視図である。図5で示されているように、本実施例におけるLEDパッケージは、凹状の曲面形状が、開口面の端(凹部の縁)において最大角度αmaxは、透明構造体の屈折率をn、透明構造体の外部の屈折率n’(n’<n)とした場合、αmax=45deg−sin−1(n’/n)である以外に関しては、実施例1と同様の構造を有している。

【0056】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.203W、光の取り出し効率は20.3%であった。

〔実施例3〕

本実施例におけるLEDパッケージについて説明する。図6は、本実施例に係るLEDパッケージの斜視図である。図6で示されているように、本実施例におけるLEDパッケージは、凹状の曲面形状が、開口面の端(凹部の縁)において最大角度αmaxは、透明構造体の屈折率をn、透明構造体の外部の屈折率n’(n’<n)、開口の半径をd、上記凹部の深さをhとした場合、tan−1(d/h)−sin−1(n’/n)である以外に関しては、実施例1と同様の構造を有している。

【0057】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.527W、光の取り出し効率は52.7%であった。

〔実施例4〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例2と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0058】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.60、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、6.3degである。また、全反射臨界角度θmaxは、38.7degである。幾何光学シミュレーションの結果は、射出された光は0.208W、光の取り出し効率は20.8%であった。

〔実施例5〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例3と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0059】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.60、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、24.8degである。また、全反射臨界角度θmaxは、38.7degである。幾何光学シミュレーションの結果は、射出された光は0.532W、光の取り出し効率は53.2%であった。

〔実施例6〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例2と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0060】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.50、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、3.2degである。また、全反射臨界角度θmaxは、41.8degである。幾何光学シミュレーションの結果は、射出された光は0.201W、光の取り出し効率は20.1%であった。

〔実施例7〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例3と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0061】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.50、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、21.6degである。また、全反射臨界角度θmaxは、41.8degである。幾何光学シミュレーションの結果は、射出された光は0.512W、光の取り出し効率は51.2%であった。

〔実施例8〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例3と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0062】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.40、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、17.9degである。また、全反射臨界角度θmaxは、45.6degである。幾何光学シミュレーションの結果は、射出された光は0.447W、光の取り出し効率は44.7%であった。

〔実施例9〕

本実施例におけるLEDパッケージについて説明する。図7は、本実施例に係るLEDパッケージの斜視図である。図7で示されているように、本実施例におけるLEDパッケージの凹部は、LED素子を実装する底面の直径が1.5mm、開口面の直径が3mm、且つ、高さが0.75mm、円錐台(側壁の傾斜角が45deg)の形状である以外に関しては、実施例1と同様の構造を有している。

【0063】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.824W、光の取り出し効率は82.4%であった。

〔実施例10〕

本実施例におけるLEDパッケージについて説明する。図8は、本実施例に係るLEDパッケージの斜視図である。図8で示されているように、本実施例におけるLEDパッケージの凹部は、LED素子を実装する底面の直径が1.5mm、開口面の直径が3mm、且つ、高さが0.75mmの円錐台(側壁の傾斜角度45deg−sin−1(n’/n))の形状である以外に関しては、実施例2と同様の構造を有している。

【0064】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.796W、光の取り出し効率は79.6%であった。

〔実施例11〕

本実施例におけるLEDパッケージについて説明する。図9は、本実施例に係るLEDパッケージの斜視図である。図9で示されているように、本実施例におけるLEDパッケージの凹部は、LED素子を実装する底面の直径が1.5mm、開口面の直径が3mm、且つ、高さが0.75mmの円錐台(側壁の傾斜角度tan−1(d/h)−sin−1(n’/n))の形状である以外に関しては、実施例3と同様の構造を有している。

【0065】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.837W、光の取り出し効率は83.7%であった。

〔実施例12〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例10と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0066】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.60、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、6.3degである。また、全反射臨界角度θmaxは、38.7degである。幾何光学シミュレーションの結果は、射出された光は0.791W、光の取り出し効率は79.1%であった。

〔実施例13〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例11と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0067】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.60、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、24.8degである。また、全反射臨界角度θmaxは、38.7degである。幾何光学シミュレーションの結果は、射出された光は0.831W、光の取り出し効率は83.1%であった。

〔実施例14〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例10と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0068】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.50、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、3.2degである。また、全反射臨界角度θmaxは、41.8degである。幾何光学シミュレーションの結果は、射出された光は0.801W、光の取り出し効率は80.1%であった。

〔実施例15〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例11と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0069】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.50、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、21.6degである。また、全反射臨界角度θmaxは、41.8degである。幾何光学シミュレーションの結果は、射出された光は0.852W、光の取り出し効率は85.2%であった。

〔実施例16〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、実施例11と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0070】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.40、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、17.9degである。また、全反射臨界角度θmaxは、45.6degである。幾何光学シミュレーションの結果は、射出された光は0.874W、光の取り出し効率は87.4%であった。

〔比較例1〕

本比較例におけるLEDパッケージについて説明する。図10は、本比較例に係るLEDパッケージの斜視図である。図10で示されているように、本比較例におけるLEDパッケージは、透光性の樹脂の開口面が、平面である以外に関しては、実施例1と同様の構造を有している。

【0071】

上記の本例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.213W、光の取り出し効率は21.3%であった。

〔比較例2〕

本比較例におけるLEDパッケージについて説明する。図11は、本比較例に係るLEDパッケージの斜視図である。図11で示されているように、本比較例におけるLEDパッケージは、透光性の樹脂の開口面が、凸状の半球体面である以外に関しては、実施例1と同様の構造を有している。

【0072】

上記の本例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.874W、光の取り出し効率は87.4%であった。

〔比較例3〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、比較例1と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0073】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.60、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.174W、光の取り出し効率は17.4%であった。

〔比較例4〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、比較例1と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0074】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.50、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、0degである。また、全反射臨界角度θmaxは、41.8degである。幾何光学シミュレーションの結果は、射出された光は0.202W、光の取り出し効率は20.2%であった。

〔比較例5〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、比較例1と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0075】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.40、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、0degである。また、全反射臨界角度θmaxは、45.6degである。幾何光学シミュレーションの結果は、射出された光は0.238W、光の取り出し効率は23.8%であった。

〔比較例6〕

本実施例におけるLEDパッケージについて説明する。図12は、本比較例に係るLEDパッケージの斜視図である。図12で示されているように、本実施例におけるLEDパッケージは、LED素子を実装する凹部の底面の直径が1.5mm、凹部の開口面の直径が3mm、且つ、高さが0.75mmの円錐台(側壁の傾斜角度45deg)の形状である以外に関しては、比較例1と同様の構造を有している。

【0076】

上記の本例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.753W、光の取り出し効率は75.3%であった。

〔比較例7〕

本実施例におけるLEDパッケージについて説明する。図13は、本比較例に係るLEDパッケージの斜視図である。図13で示されているように、本実施例におけるLEDパッケージは、LED素子を実装する凹部の底面の直径が1.5mm、凹部の開口面の直径が3mm、且つ、高さが0.75mmの円錐台(側壁の傾斜角度45deg)の形状である以外に関しては、比較例2と同様の構造を有している。

【0077】

上記の本例におけるLEDパッケージの光の取り出し効率について、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。幾何光学シミュレーションの結果は、射出された光は0.862W、光の取り出し効率は86.2%であった。

〔比較例8〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、比較例6と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0078】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.60、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、0degである。また、全反射臨界角度θmaxは、38.7degである。幾何光学シミュレーションの結果は、射出された光は0.671W、光の取り出し効率は67.1%であった。

〔比較例9〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、比較例6と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0079】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.50、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、0degである。また、全反射臨界角度θmaxは、41.8degである。幾何光学シミュレーションの結果は、射出された光は0.738W、光の取り出し効率は73.8%であった。

〔比較例10〕

本実施例におけるLEDパッケージについて説明する。本実施例におけるLEDパッケージは、比較例6と同様の構造を有している(樹脂の屈折率の違いがあるため実質の角度は異なる。)。

【0080】

上記の本実施例におけるLEDパッケージの光の取り出し効率について、樹脂の屈折率をn=1.50、樹脂の外部の屈折率をn’=1.00とした以外は、実施例1と同様な条件で幾何光学シミュレーションを用いることにより算出してみた。なお、この場合、最大傾斜角度αmaxは、0degである。また、全反射臨界角度θmaxは、45.6degである。幾何光学シミュレーションの結果は、射出された光は0.819W、光の取り出し効率は81.9%であった。

〔考察〕

上記の実施例1〜16および比較例1〜10に係る構成と測定の結果について下記の表1にまとめた。なお射出された光(放射束)を「射出/W」とし、光の取り出し効率を「効率/%」とし、屈折率の比を「n’/n」として示した。

【0081】

【表1】

【0082】

また、開口面が平面とした場合の光取り出し効率(%)と、平面から開口面を凹形状とした時の光取り出し効率(%)との差を「開口面が平面の場合との効率差(pt.)」として下記の表2にまとめた。

【0083】

【表2】

【0084】

表1および2に記載されている結果からわかるように、例えば、開口面が平面である比較例1の側壁が垂直なLEDパッケージに対して、開口面が凹形状である実施例1や3では光の取り出し効率が大幅に向上した。実施例1や3における光の取り出し効率は、開口面が凸形状(半球体面)である比較例2の光の取り出し効率と同様に実用レベルに向上していることがわかった。

【0085】

一方、同様に開口面が凹形状である実施例2は、最大傾斜角度αmaxが小さすぎたために、大きな効果が得られない結果となった。すなわち、側壁に傾斜を有していない場合(側壁が垂直である場合)は、ある程度の最大傾斜角度αmaxが必要となることがわかった。

【0086】

また、例えば、開口面が平面である比較例6の側壁が傾いているLEDパッケージに対して、開口面が凹形状である実施例9〜11では光の取り出し効率が向上した。すなわち、本発明は、従来の開口面が平面である構成に比べて、光の取り出し効率を向上させることができることがわかった。

【0087】

また、例えば、実施例9〜11における光の取り出し効率は、開口面が凸形状(半球体面)である比較例7の光の取り出し効率と同程度に向上している。すなわち、本発明は、従来の開口面が凸形状である構成に比べて、光の取り出し効率を向上させることができることがわかった。

【0088】

また、実施例3および11、5および13や、7および15などを比較することにより、側壁が傾斜している方が高い光の取り出し効率を有していることがわかった。

【0089】

上記の結果により、開口面が平面である場合より、一定の最大傾斜角度αmaxを有する凹形状であるLEDパッケージの方がより効率的に光の取り出しを行えることがわかった。また、開口面が、最大傾斜角度αmaxを有する凹形状であるLEDパッケージは、従来から知られている開口面が凸形状であるLEDパッケージと同様に実用レベルの光の取り出し効率を有していることがわかった。

【0090】

また、樹脂の外部の屈折率と樹脂の屈折率の差が大きいほど、凹形状による光の取り出し効率の効果は向上することがわかった。

【産業上の利用可能性】

【0091】

本発明は、実装基板上に実装できるLEDパッケージとすることにより、携帯電話やデジタルビデオカメラ、PDAなどの電子機器のバックライト、大型ディスプレイ、道路表示器などの表示用等に利用することができる。

【符号の説明】

【0092】

1 フレーム

2 凹部

2a 底面(凹部)

2b 側壁(凹部)

3 LED素子

4 開口面

5 透明構造体

【特許請求の範囲】

【請求項1】

凹部が形成されたフレームと、

上記凹部の底面の中心部に実装されたLED素子と、

上記凹部に充填され、開口面を凹状の曲面形状に形成された透明構造体とを備え、

上記透明構造体の屈折率をn、上記透明構造体の外部の屈折率n’(n’<n)とした場合、上記開口面の最大傾斜角度αmaxは、式(1)を満たすことを特徴とするLEDパッケージ。

αmax≧45deg−sin−1(n’/n)>0deg・・・・・(1)

【請求項2】

上記凹部の開口の外周の形状の内接円または外接円の中心(開口が円の場合はその中心)を通り開口の外周との2つの交点を結ぶ直線の半分の寸法をd、上記凹部の深さをhとした場合、上記開口面の最大傾斜角度αmaxは、式(2)を満たすことを特徴とする請求項1に記載のLEDパッケージ。

αmax≧tan−1(d/h)−sin−1(n’/n)・・・・・(2)

【請求項3】

上記凹部の側壁は、傾斜していることを特徴とする請求項1または2に記載のLEDパッケージ。

【請求項4】

上記最大傾斜角度αmaxは、式(3)を満たすことを特徴とする請求項1または2に記載のLEDパッケージ。

αmax≧5.0deg・・・・・(3)

【請求項5】

上記透明構造体が、透明性を有する硬化収縮性の樹脂系材料を用いて形成されていることを特徴とする請求項1〜4のうち何れか1項に記載のLEDパッケージ。

【請求項6】

請求項5に記載のLEDパッケージを製造するLEDパッケージの製造方法であって、

上記LED素子を実装する工程と、

上記凹部に透明性を有する硬化収縮性の上記樹脂系材料を充填する工程と、

上記開口面の凹状の曲面形状を硬化収縮により形成する工程と、

を含むことを特徴とするLEDパッケージの製造方法。

【請求項7】

上記硬化収縮が、熱硬化収縮、光硬化収縮、乾燥硬化収縮、化学処理収縮、紫外線硬化収縮、加圧収縮のうち少なくとも一つであることを特徴とする請求項6に記載のLEDパッケージの製造方法。

【請求項1】

凹部が形成されたフレームと、

上記凹部の底面の中心部に実装されたLED素子と、

上記凹部に充填され、開口面を凹状の曲面形状に形成された透明構造体とを備え、

上記透明構造体の屈折率をn、上記透明構造体の外部の屈折率n’(n’<n)とした場合、上記開口面の最大傾斜角度αmaxは、式(1)を満たすことを特徴とするLEDパッケージ。

αmax≧45deg−sin−1(n’/n)>0deg・・・・・(1)

【請求項2】

上記凹部の開口の外周の形状の内接円または外接円の中心(開口が円の場合はその中心)を通り開口の外周との2つの交点を結ぶ直線の半分の寸法をd、上記凹部の深さをhとした場合、上記開口面の最大傾斜角度αmaxは、式(2)を満たすことを特徴とする請求項1に記載のLEDパッケージ。

αmax≧tan−1(d/h)−sin−1(n’/n)・・・・・(2)

【請求項3】

上記凹部の側壁は、傾斜していることを特徴とする請求項1または2に記載のLEDパッケージ。

【請求項4】

上記最大傾斜角度αmaxは、式(3)を満たすことを特徴とする請求項1または2に記載のLEDパッケージ。

αmax≧5.0deg・・・・・(3)

【請求項5】

上記透明構造体が、透明性を有する硬化収縮性の樹脂系材料を用いて形成されていることを特徴とする請求項1〜4のうち何れか1項に記載のLEDパッケージ。

【請求項6】

請求項5に記載のLEDパッケージを製造するLEDパッケージの製造方法であって、

上記LED素子を実装する工程と、

上記凹部に透明性を有する硬化収縮性の上記樹脂系材料を充填する工程と、

上記開口面の凹状の曲面形状を硬化収縮により形成する工程と、

を含むことを特徴とするLEDパッケージの製造方法。

【請求項7】

上記硬化収縮が、熱硬化収縮、光硬化収縮、乾燥硬化収縮、化学処理収縮、紫外線硬化収縮、加圧収縮のうち少なくとも一つであることを特徴とする請求項6に記載のLEDパッケージの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−115051(P2013−115051A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−256693(P2011−256693)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]