LED光源ユニット、照明装置

【課題】複数のLEDが実装された短冊状セラミック基板とフレームあるいは放熱板を接合した場合にも、セラミック基板の歪や応力の発生を抑えた光源ユニットを実現する。

【解決手段】複数のLED13が実装された短冊状セラミック基板11とそれにセラミック基板11とは熱膨張係数の異なるコバールまたは鉄系の金属基板12を、フィラー入りの熱硬化性の樹脂接着剤14で接合するようにした。

【解決手段】複数のLED13が実装された短冊状セラミック基板11とそれにセラミック基板11とは熱膨張係数の異なるコバールまたは鉄系の金属基板12を、フィラー入りの熱硬化性の樹脂接着剤14で接合するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

この発明の実施形態は、液晶テレビジョン等のLEDバックライトとして用いられるLED光源ユニットおよびこれを用いた照明装置に関する。

【背景技術】

【0002】

従来、光源として発光ダイオード(LED)を用いたエッジライト方式のバックライトユニットは、LEDが実装された高熱伝導性のアルミ系、銅系合金などの金属や、窒化アルミニウム、アルミナなどのセラミックス基板が放熱部材を介して放熱機能を備えたフレームに取着されている。

【0003】

また、LEDを用いた直下式バックライトユニットは、LEDが高熱伝導性のアルミ系、銅系合金などの金属や、窒化アルミニウムなどで形成されたセラミック基板に実装し、熱対策のためにセラミック基板3をアルミニウム合金などの高熱伝導性の金属で形成したユニットケースの底部上面にネジ止めなどで固定されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009-272451号公報

【特許文献2】特開2007-335371号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

この発明が解決しようとする課題は、アルミニウムのフレームや放熱板に対し線状LED光源ユニットとして長尺で幅狭の短冊状セラミック基板を用い接合した場合に、接着剤の硬化温度から室温への降温や、LEDへの通電による発熱・温度上昇のために、接合した双方材料の熱膨張係数の違いによって、図12(b)に示すように接合状態を保ちながらも特に長尺方向において湾曲変形し、長手方向中央部分が浮き上がり、導光板に対するLED光の入射効率の悪化を招いたり、アルミニウムのフレームや放熱板を更に周囲の金属フレームに接合させて放熱を行う構造などの場合、湾曲変形による空隙ができて放熱性が失われたりする、という問題があった。

【0006】

他の放熱対策として、アルミニウム基板とセラミック基板の間に、高熱伝導性のシートあるいはグリスなどを挟んでネジ止めを行った場合は、放熱性が悪くなったり、高価になったり、さらにセラミック基板が割れないようにばね性を持たせてネジ止めする必要から広いスペースを要したりし、薄型の要望の強い液晶テレビジョン等には向かない、という問題があった。

【0007】

そこで、長尺のセラミック基板がアルミニウムのフレームあるいは放熱板に取り付けられた場合にも、セラミック基板の歪や応力の発生を抑えることのできるLED光源ユニットおよび照明装置を提供する。

【課題を解決するための手段】

【0008】

上記した課題を解決するために、実施形態のLED光源ユニットは、複数のLEDが実装された長尺で幅狭の短冊状セラミック基板と、前記LEDが実装された前記セラミック基板の裏面側に接合した長尺で幅狭の短冊状のコバール系または鉄系の金属部材とからなることを特徴とする。

【0009】

また、実施形態の照明装置は、複数のLEDが実装された長尺で幅狭の短冊状セラミック基板と、前記セラミック基板と熱膨張係数が近似した値の熱伝導性を有する金属部材と、前記セラミック基板と前記金属部材とを接着剤とから構成されるLED光源ユニットと、該LED光源ユニットから照射される光を、一側面から入光させ一表面から出光させる導光板と、を具備したことを特徴する。

【図面の簡単な説明】

【0010】

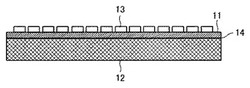

【図1】LED光源ユニットに関する第1の実施形態について説明するための模式的な断面図である。

【図2】LED光源ユニットに関する第2の実施形態について説明するための模式的な断面図である。

【図3】LED光源ユニットに関する第2の実施形態の第1の変形例について説明するための視図である。

【図4】LED光源ユニットに関する第2の実施形態の第2の変形例について説明するための斜視図である。

【図5】照明装置に関する第1の実施形態について説明するための模式的な分解斜視図である。

【図6】図5要部の拡大斜視図である。

【図7】図5が組み立てられた状態の断面図である。

【図8】LED光源ユニットの固着について説明するための説明図である。

【図9】照明装置に関する第2の実施形態について説明するための模式的な分解斜視図である。

【図10】図9要部の拡大斜視図である。

【図11】図9が組み立てられた状態の断面図である。

【図12】従来のLED光源ユニットについて説明するための説明図である。

【発明を実施するための形態】

【0011】

以下、実施形態について、図面を参照しながら詳細に説明する。

【0012】

図1は、LED光源ユニットに関する第1の実施形態について説明するための模式的な断面図である。

【0013】

図1において、11はアルミナ(Al2O3)、窒化アルミニウム(AlN)それに窒化ケイ素(Si3N4)等の耐熱、絶縁性の材料で形成された長尺で幅狭の短冊状セラミック基板である。12はコバール(Fe―Ni−Co合金)系また鉄系の熱伝導性の金属基板である。セラミック基板11と金属基板12は接着剤14で接合される。この接着剤14としては、エポキシ樹脂系や、シリコーン樹脂系、アクリル樹脂系接着剤、両面接着テープなどを使用できる。接着材層における熱伝導性を向上させるために接着材にフィラーを充填しても構わない。

【0014】

セラミック基板11と金属基板12の接合には必ずしも接着剤14を用いる必要はなく、ネジ止めしても構わない。

【0015】

セラミック基板11上には、銀導体などを用いた図示しない配線パターンがセラミック基板11の長手方向に沿って形成されており、配線パターン上に複数のLED13が直線的にセラミック基板11に実装されている。LED13は、パッケージングされたものでも、チップの状態のものでも構わない。チップの場合は、チップの表面に透明封止樹脂がモールドされる。

【0016】

LED13には、たとえば商用電源のAC100〜220Vを、AC−DCコンバータで直流変換し、点灯電源として供給される。もしくはバッテリーや電池などの直流電源を用い点灯用電源としてもよい。さらに、LED光源ユニットを搭載した製品の使用環境温度変化やLED13の点灯において、LED13の周囲温度が変化しても一定の電流がLEDに流れるようにDC−DCコンバータを用いて定電流制御が行われている。

【0017】

ところで、熱伝導性に優れたセラミック基板の熱膨張係数は6.5ppm/K程度で、これに対しアルミニウム基板の熱膨張係数は24ppm/K程度である。アルミニウム基板の熱膨張係数がセラミック基板に対して1桁大きく、さらに係数差は17.5ppm(約3.7倍)と大きい。このような熱膨張係数の関係にあるセラミック基板に実装されたLED13が点灯により発生する熱を、放熱させるために、単にアルミニウム基板を接合した従来の場合は、双方の基板を接合した時の温度に対してLED13点灯による温度上昇や、使用環境温度の変化(昇温時・降温)発生時の温度差に応じて、接合した双方基板の膨張または収縮寸法が熱膨張係数差により異なり熱応力が発生する。その結果、基板が長軸方向で湾曲変形し、導光板の光入射面に対する個々のLEDの光軸方向にズレが生じることでバックライト発光面の明るさ均一性が低下したり、熱を逃がす外部フレームの密着面に隙間が生じたり、湾曲によりセラミック基板に接合が剥がれたりする。

【0018】

アルミナのセラミック基板11の熱膨張係数が6.5ppm/K程度であるのに対し、コバール系の金属基板12は組成比にもよるが、5.02ppm/K程度である。セラミック基板11と金属基板12は熱膨張係数が同じ桁で、さらに係数差も1.52ppmと小さく近似した値であることから、温度差による変形量や応力を小さく抑えることができる。

【0019】

また、金属基板12をコバール系から鉄とした場合にも、鉄基板の熱膨張係数は12ppm/K程度であり、セラミック基板とアルミニウム基板の熱膨張係数差(約3.7倍)に対して、セラミック基板11の熱膨張係数差(約1.85倍)と小さく近似している。この場合の鉄による金属基板12は、3層構造の応力に求められる下記の式1および式2に従い、適当な厚みにすることにより、鉄系の金属基板12による変形量と応力の調整が可能となる。

【0020】

なお、式1および式2については、例えば、1989年5月1日発行の文献「Appl. Phys. Left Vol.54,No.18」の1754〜1756ページの「Buffer layer effects on residual stress in InP on Si substrates」に記載されている。

【0021】

【数1】

となる。式1および式2からi番目層の平均応力は、Pi/diとなる。ただし、

Pi:i番目の層の平均面内応力 ε1:界面に垂直な方向の歪

Ei:i番目の層のヤング率 di:i番目の層の厚み

Cij:弾性スティフネス R :曲率半径

ν :ボアッソン比 f’:1層目と2層目界面の歪

f :2層目と3層目界面の歪

である。

【0022】

このように構成されたLED光源ユニットをアルミニウム等の放熱板または放熱性を有するフレームに接合する場合、セラミック基板11と放熱板またはフレームとの間に、式1および式2に則って適当な厚み、長さ、幅のコバール系または鉄系の金属基板12をフィラー入りの熱硬化性の樹脂接着剤14で貼り付ける構造とした。これにより、セラミック基板11と熱膨張係数の値が近似した金属基板12との熱膨張差による変形量や応力を小さく抑えることができる。

【0023】

この実施形態によれば、短冊状セラミック基板を用いたLED光源ユニットを作製した場合でも、セラミック基板の変形湾曲によりと放熱板やフレーム面と間に生じる隙間による放熱特性低下や、セラミック基板の変形による導光板への入射効率も低下することのない、効率と信頼性の高いLED光源を得ることができる。

【0024】

図2は、LED光源ユニットに関する第2の実施形態について説明するための模式的な断面図である。第1の実施形態と同一の構成部分には同一の符号を付して説明する。

【0025】

この実施形態は、LED光源ユニットに関する第1の実施形態のセラミック基板11と金属基板12との間に、アルミニウム基板15を挟むようにして構成したものである。アルミニウム基板15の一方の面は、フィラーが充填された高熱伝導性のエポキシ樹脂やシリコーン樹脂、アクリル樹脂系接着剤14aによりセラミック基板11と接合される。アルミニウム基板15の他方の面は、フィラーが充填された高熱伝導性のエポキシ樹脂やシリコーン樹脂、アクリル樹脂系接着剤14bによりコバール系または鉄系の金属基板12と接合される。

【0026】

セラミック基板11とアルミニウム基板15を接合させる接着剤14aそれにアルミニウム基板15と金属基板12とを接合させる接着剤14bは必ずしも用いる必要はなく、ネジ止めしても構わない。さらに、接着剤14a,14bとネジ止めとを共用させても構わない。

【0027】

セラミック基板11が接合されたアルミニウム基板15の反対面側に、熱膨張係数が5.02ppm/K程度のコバール系または熱膨張係数が12ppm/K程度の鉄系の金属基板12が接着剤14bにより接合されている。

【0028】

アルミニウム基板15は、セラミック基板11と熱膨張係数の値が近似したコバール系または鉄系の金属基板12で挟まれる格好となり、セラミック基板11とアルミニウム基板15の熱膨張係数差による応力は、相殺され緩和することが可能となる。

【0029】

このように、LED光源ユニットは熱伝導性・放熱性に優れたセラミック基板11をLED実装基板として用いさらに放熱効果を得るために放熱板や金属フレームに取り付ける場合でも、セラミック基板と熱膨張率が近似する金属部材をセラミック基板の裏面側に接合することで熱膨張係数差による応力を相殺緩和させ、LED13が実装されたセラミック基板11の変形を抑えることができる。

【0030】

この実施形態によれば、短冊状セラミック基板を用いたLED光源ユニットを作製した場合でも、セラミック基板の変形湾曲によりと放熱板やフレーム面と間に生じる隙間による放熱特性低下や、セラミック基板の変形による導光板への入射効率も低下することのない、効率と信頼性の高いLED光源を得ることができる。さらにセラミック基板に放熱性の高いアルミニウム基板を配置したことから、放熱効果を向上させることができる。

【0031】

図3および図4は、それぞれLED光源ユニットに関する第2の実施形態の第1の変形例と第2の変形例について説明するためのそれぞれ斜視図である。

【0032】

まず図3の変形例は、LED13が実装された複数本のセラミック基板11を長手方向に並べてさらに長尺化している。複数本のセラミック基板11に対して共通のアルミニウム基板15とアルミニウム基板15を挟んでセラミック基板11と対向する位置に金属基板12を接合させている。

【0033】

この変形例の場合は、複数本のセラミック基板11に対してアルミニウム基板15を共通化したことにより、アルミニウム基板15の放熱面積が増えセラミック基板11の温度上昇を抑えつつ、金属基板12の接合により反りを防止することができる。

【0034】

図4の変形例は、LED13が実装された複数本のセラミック基板11を長手方向に並べてさらに長尺化している。複数本のセラミック基板11に対して共通のアルミニウム基板15とアルミニウム基板15を挟んで複数本のセラミック基板11と対向する位置に共通の金属基板12を接合させている。

【0035】

この変形例の場合は、複数本のセラミック基板11に対してアルミニウム基板15と金属基板12を共通化したことにより、アルミニウム基板15の放熱面積の増加に加え、アルミニウム基板15全体を共通の金属基板12で接合させたことにより、放熱効果と反り防止の効果を向上させることができる。

【0036】

図5〜図7は、照明装置に関する第1の実施形態について説明するための、図5は模式的な分解斜視図、図6は図5要部の斜視図、図7は図5が組み立てられた状態の断面図である。この実施形態は、LED光源ユニットの第1の実施形態を、エッジライト方式の液晶表示装置の一例である液晶テレビジョンのバックライトに適用したものである。

【0037】

すなわち、バックライト50は、複数のLED光源ユニット511,512と導光板52とを備えている。導光板52の一側面は、LED光源ユニット511,512のLED13が直線的に対向配列される状態の入光面521とする。導光板52の一表面は、入光面521から入射された光を出射する出光面522とする。導光板52は、例えばアクリル樹脂等の透明な板状構造を有している。

【0038】

導光板52は、例えば熱伝導性の高い例えばアルミニウム製のバックフレーム53に収容される。バックフレーム53は、入光面521と出光面522は開放した状態の構成をしている。

【0039】

さらに、LED光源ユニット511,512は、断面がコ字状の熱伝導性の高いフレーム54内にLED光源ユニット511,512の金属基板12と密着させる状態でネジ等の固着手段で取着される。フレーム54は断面T字状やL字状でもよく、要はLED光源ユニット511,512を固着させる平面部とフレーム54に反りが発生しないようにするための平面部に直交するリブが一体的形成されたものであればよい。フレーム54は、バックフレーム53に熱的に結合させる状態で取着される。

【0040】

バックライト50は、液晶テレビジョンの背面に設置され、照明光55が液晶表示器によって光スイッチングされ、液晶テレビジョンは画像表示を行う。バックライト50は、下から順に、バックフレーム53、導光板52、拡散シート56、レンズシート57、偏光シート58、フロントフレーム59が積層された構造となっている。なお、バックフレーム53、拡散シート56、レンズシート57、偏光シート58、フロントフレーム59は適宜省略することができる。

【0041】

ここで、図8を参照し、フィラー入りの熱硬化性の樹脂接着剤14を用いたLED光源ユニット511,512とフレーム54の接合についてさらに詳しく説明する。

【0042】

図8(a)に示すように、LED13が実装された状態でセラミック基板11と金属基板12との間に接着剤14が塗布された状態で、中心部aと周囲部に設置された支点b,cによってLED光源511をフレーム54の平面部に貼り付けた場合、フレーム54に対し。凸形状になるように変形させた状態で、加温炉に設置して加温し接合される。その後、室温に降下させた場合、図8(b)に示すように変形はなくなり、LED光源ユニット511は直線状に接合される。LED512も同様にしてフレーム54に接合される。

【0043】

LED光源ユニット511,512とフレーム54の接合時の温度は、100℃以下のなるべく高い温度として、接着剤14は、接合温度と室温間の熱膨張係数差で発生する応力以上の接合強度とする。接着剤としては、接合温度と室温間の熱膨張係数差で発生する歪を緩和できる柔軟性を持たせたものでも構わない。

【0044】

また、セラミック基板11の変形が導光板52の入射効率を悪化させないように、セラミック基板11とフレーム53の厚みの調整が図られている。LED13の通電中のジャンクション温度は、通常120℃程度であることから、接合温度としてはそれ以上の温度履歴を与えると過剰な応力を与えることになってしまう。このため、接合温度としては100℃以下にすることが望ましい。

【0045】

この実施形態に係る照明装置は、LEDが実装された短冊状セラミック基板の変形を抑えられることから、LEDの光を導光板に確実に導光させることができ、入射効率の向上を図ることが可能となる。

【0046】

図9〜図11は、照明装置に関する第2の実施形態について説明するための、図9は模式的な分解斜視図、図10は図9要部の斜視図、図11は図9が組み立てられた状態の断面図である。照明装置に関する第1の実施形態と同一の構成部分には同一の符号を付して説明する。この実施形態は、LED光源ユニットの第2の実施形態を、エッジライト方式の液晶表示装置の一例である液晶テレビジョンのバックライトに適用したものである。

【0047】

すなわち、バックライト50は、複数のLED光源ユニット513,514と例えばアクリル樹脂等の透明な板状構造の導光板52とを備えている。導光板52の一側面は、LED光源ユニット513,514のLED13が直線的に対向配列される状態の入光面521とする。導光板52の一表面は、入光面521から入射された光を出射する出光面522とする。

【0048】

導光板52は、例えば熱伝導性の高い例えばアルミニウム製のバックフレーム53に収容される。バックフレーム53は、入光面521と出光面522は開放した状態の構成をしている。

【0049】

さらに、LED光源ユニット513,514は、断面がコ字状の熱伝導性の高いフレーム54内にLED光源ユニット513,514の金属基板12と密着させる状態で接着剤等の固着手段で取着される。フレーム54は断面T字状やL字状でもよく、要はLED光源ユニット513,514を固着させる平面部とフレーム54に反りが発生しない役目の平面部に直交するリブが一体的形成されたものであればよい。フレーム54は、バックフレーム53に熱的に結合させる状態で取着される。

【0050】

バックライト50は、液晶テレビジョンの背面に設置され、照明光55が液晶表示器によって光スイッチングされ、液晶テレビジョンは画像表示を行う。バックライト50は、下から順に、バックフレーム53、導光板52、拡散シート56、レンズシート57、偏光シート58、フロントフレーム59が積層された構造となっている。

【0051】

LED光源ユニット513,514のフレーム54への取り付けは、アルミニウム基板15のセラミック基板11と金属基板12が接合された面とは異なる面に図示しない貫通孔を形成し、ネジ止めによる接合であっても構わない。

【0052】

この実施形態に係る照明装置においても、LEDが実装された短冊状セラミック基板の変形を抑えられることから、LEDの光を導光板に確実に導光させることができことから、入射効率の向上を図ることが可能となる。

【0053】

いくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0054】

11 セラミック基板

12 金属基板

13 LED

14,14a,14b 接着剤

15 アルミニウム基板

50 バックライト

511〜514 LED光源ユニット

52 導光板

53 バックフレーム

54 フレーム

【技術分野】

【0001】

この発明の実施形態は、液晶テレビジョン等のLEDバックライトとして用いられるLED光源ユニットおよびこれを用いた照明装置に関する。

【背景技術】

【0002】

従来、光源として発光ダイオード(LED)を用いたエッジライト方式のバックライトユニットは、LEDが実装された高熱伝導性のアルミ系、銅系合金などの金属や、窒化アルミニウム、アルミナなどのセラミックス基板が放熱部材を介して放熱機能を備えたフレームに取着されている。

【0003】

また、LEDを用いた直下式バックライトユニットは、LEDが高熱伝導性のアルミ系、銅系合金などの金属や、窒化アルミニウムなどで形成されたセラミック基板に実装し、熱対策のためにセラミック基板3をアルミニウム合金などの高熱伝導性の金属で形成したユニットケースの底部上面にネジ止めなどで固定されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009-272451号公報

【特許文献2】特開2007-335371号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

この発明が解決しようとする課題は、アルミニウムのフレームや放熱板に対し線状LED光源ユニットとして長尺で幅狭の短冊状セラミック基板を用い接合した場合に、接着剤の硬化温度から室温への降温や、LEDへの通電による発熱・温度上昇のために、接合した双方材料の熱膨張係数の違いによって、図12(b)に示すように接合状態を保ちながらも特に長尺方向において湾曲変形し、長手方向中央部分が浮き上がり、導光板に対するLED光の入射効率の悪化を招いたり、アルミニウムのフレームや放熱板を更に周囲の金属フレームに接合させて放熱を行う構造などの場合、湾曲変形による空隙ができて放熱性が失われたりする、という問題があった。

【0006】

他の放熱対策として、アルミニウム基板とセラミック基板の間に、高熱伝導性のシートあるいはグリスなどを挟んでネジ止めを行った場合は、放熱性が悪くなったり、高価になったり、さらにセラミック基板が割れないようにばね性を持たせてネジ止めする必要から広いスペースを要したりし、薄型の要望の強い液晶テレビジョン等には向かない、という問題があった。

【0007】

そこで、長尺のセラミック基板がアルミニウムのフレームあるいは放熱板に取り付けられた場合にも、セラミック基板の歪や応力の発生を抑えることのできるLED光源ユニットおよび照明装置を提供する。

【課題を解決するための手段】

【0008】

上記した課題を解決するために、実施形態のLED光源ユニットは、複数のLEDが実装された長尺で幅狭の短冊状セラミック基板と、前記LEDが実装された前記セラミック基板の裏面側に接合した長尺で幅狭の短冊状のコバール系または鉄系の金属部材とからなることを特徴とする。

【0009】

また、実施形態の照明装置は、複数のLEDが実装された長尺で幅狭の短冊状セラミック基板と、前記セラミック基板と熱膨張係数が近似した値の熱伝導性を有する金属部材と、前記セラミック基板と前記金属部材とを接着剤とから構成されるLED光源ユニットと、該LED光源ユニットから照射される光を、一側面から入光させ一表面から出光させる導光板と、を具備したことを特徴する。

【図面の簡単な説明】

【0010】

【図1】LED光源ユニットに関する第1の実施形態について説明するための模式的な断面図である。

【図2】LED光源ユニットに関する第2の実施形態について説明するための模式的な断面図である。

【図3】LED光源ユニットに関する第2の実施形態の第1の変形例について説明するための視図である。

【図4】LED光源ユニットに関する第2の実施形態の第2の変形例について説明するための斜視図である。

【図5】照明装置に関する第1の実施形態について説明するための模式的な分解斜視図である。

【図6】図5要部の拡大斜視図である。

【図7】図5が組み立てられた状態の断面図である。

【図8】LED光源ユニットの固着について説明するための説明図である。

【図9】照明装置に関する第2の実施形態について説明するための模式的な分解斜視図である。

【図10】図9要部の拡大斜視図である。

【図11】図9が組み立てられた状態の断面図である。

【図12】従来のLED光源ユニットについて説明するための説明図である。

【発明を実施するための形態】

【0011】

以下、実施形態について、図面を参照しながら詳細に説明する。

【0012】

図1は、LED光源ユニットに関する第1の実施形態について説明するための模式的な断面図である。

【0013】

図1において、11はアルミナ(Al2O3)、窒化アルミニウム(AlN)それに窒化ケイ素(Si3N4)等の耐熱、絶縁性の材料で形成された長尺で幅狭の短冊状セラミック基板である。12はコバール(Fe―Ni−Co合金)系また鉄系の熱伝導性の金属基板である。セラミック基板11と金属基板12は接着剤14で接合される。この接着剤14としては、エポキシ樹脂系や、シリコーン樹脂系、アクリル樹脂系接着剤、両面接着テープなどを使用できる。接着材層における熱伝導性を向上させるために接着材にフィラーを充填しても構わない。

【0014】

セラミック基板11と金属基板12の接合には必ずしも接着剤14を用いる必要はなく、ネジ止めしても構わない。

【0015】

セラミック基板11上には、銀導体などを用いた図示しない配線パターンがセラミック基板11の長手方向に沿って形成されており、配線パターン上に複数のLED13が直線的にセラミック基板11に実装されている。LED13は、パッケージングされたものでも、チップの状態のものでも構わない。チップの場合は、チップの表面に透明封止樹脂がモールドされる。

【0016】

LED13には、たとえば商用電源のAC100〜220Vを、AC−DCコンバータで直流変換し、点灯電源として供給される。もしくはバッテリーや電池などの直流電源を用い点灯用電源としてもよい。さらに、LED光源ユニットを搭載した製品の使用環境温度変化やLED13の点灯において、LED13の周囲温度が変化しても一定の電流がLEDに流れるようにDC−DCコンバータを用いて定電流制御が行われている。

【0017】

ところで、熱伝導性に優れたセラミック基板の熱膨張係数は6.5ppm/K程度で、これに対しアルミニウム基板の熱膨張係数は24ppm/K程度である。アルミニウム基板の熱膨張係数がセラミック基板に対して1桁大きく、さらに係数差は17.5ppm(約3.7倍)と大きい。このような熱膨張係数の関係にあるセラミック基板に実装されたLED13が点灯により発生する熱を、放熱させるために、単にアルミニウム基板を接合した従来の場合は、双方の基板を接合した時の温度に対してLED13点灯による温度上昇や、使用環境温度の変化(昇温時・降温)発生時の温度差に応じて、接合した双方基板の膨張または収縮寸法が熱膨張係数差により異なり熱応力が発生する。その結果、基板が長軸方向で湾曲変形し、導光板の光入射面に対する個々のLEDの光軸方向にズレが生じることでバックライト発光面の明るさ均一性が低下したり、熱を逃がす外部フレームの密着面に隙間が生じたり、湾曲によりセラミック基板に接合が剥がれたりする。

【0018】

アルミナのセラミック基板11の熱膨張係数が6.5ppm/K程度であるのに対し、コバール系の金属基板12は組成比にもよるが、5.02ppm/K程度である。セラミック基板11と金属基板12は熱膨張係数が同じ桁で、さらに係数差も1.52ppmと小さく近似した値であることから、温度差による変形量や応力を小さく抑えることができる。

【0019】

また、金属基板12をコバール系から鉄とした場合にも、鉄基板の熱膨張係数は12ppm/K程度であり、セラミック基板とアルミニウム基板の熱膨張係数差(約3.7倍)に対して、セラミック基板11の熱膨張係数差(約1.85倍)と小さく近似している。この場合の鉄による金属基板12は、3層構造の応力に求められる下記の式1および式2に従い、適当な厚みにすることにより、鉄系の金属基板12による変形量と応力の調整が可能となる。

【0020】

なお、式1および式2については、例えば、1989年5月1日発行の文献「Appl. Phys. Left Vol.54,No.18」の1754〜1756ページの「Buffer layer effects on residual stress in InP on Si substrates」に記載されている。

【0021】

【数1】

となる。式1および式2からi番目層の平均応力は、Pi/diとなる。ただし、

Pi:i番目の層の平均面内応力 ε1:界面に垂直な方向の歪

Ei:i番目の層のヤング率 di:i番目の層の厚み

Cij:弾性スティフネス R :曲率半径

ν :ボアッソン比 f’:1層目と2層目界面の歪

f :2層目と3層目界面の歪

である。

【0022】

このように構成されたLED光源ユニットをアルミニウム等の放熱板または放熱性を有するフレームに接合する場合、セラミック基板11と放熱板またはフレームとの間に、式1および式2に則って適当な厚み、長さ、幅のコバール系または鉄系の金属基板12をフィラー入りの熱硬化性の樹脂接着剤14で貼り付ける構造とした。これにより、セラミック基板11と熱膨張係数の値が近似した金属基板12との熱膨張差による変形量や応力を小さく抑えることができる。

【0023】

この実施形態によれば、短冊状セラミック基板を用いたLED光源ユニットを作製した場合でも、セラミック基板の変形湾曲によりと放熱板やフレーム面と間に生じる隙間による放熱特性低下や、セラミック基板の変形による導光板への入射効率も低下することのない、効率と信頼性の高いLED光源を得ることができる。

【0024】

図2は、LED光源ユニットに関する第2の実施形態について説明するための模式的な断面図である。第1の実施形態と同一の構成部分には同一の符号を付して説明する。

【0025】

この実施形態は、LED光源ユニットに関する第1の実施形態のセラミック基板11と金属基板12との間に、アルミニウム基板15を挟むようにして構成したものである。アルミニウム基板15の一方の面は、フィラーが充填された高熱伝導性のエポキシ樹脂やシリコーン樹脂、アクリル樹脂系接着剤14aによりセラミック基板11と接合される。アルミニウム基板15の他方の面は、フィラーが充填された高熱伝導性のエポキシ樹脂やシリコーン樹脂、アクリル樹脂系接着剤14bによりコバール系または鉄系の金属基板12と接合される。

【0026】

セラミック基板11とアルミニウム基板15を接合させる接着剤14aそれにアルミニウム基板15と金属基板12とを接合させる接着剤14bは必ずしも用いる必要はなく、ネジ止めしても構わない。さらに、接着剤14a,14bとネジ止めとを共用させても構わない。

【0027】

セラミック基板11が接合されたアルミニウム基板15の反対面側に、熱膨張係数が5.02ppm/K程度のコバール系または熱膨張係数が12ppm/K程度の鉄系の金属基板12が接着剤14bにより接合されている。

【0028】

アルミニウム基板15は、セラミック基板11と熱膨張係数の値が近似したコバール系または鉄系の金属基板12で挟まれる格好となり、セラミック基板11とアルミニウム基板15の熱膨張係数差による応力は、相殺され緩和することが可能となる。

【0029】

このように、LED光源ユニットは熱伝導性・放熱性に優れたセラミック基板11をLED実装基板として用いさらに放熱効果を得るために放熱板や金属フレームに取り付ける場合でも、セラミック基板と熱膨張率が近似する金属部材をセラミック基板の裏面側に接合することで熱膨張係数差による応力を相殺緩和させ、LED13が実装されたセラミック基板11の変形を抑えることができる。

【0030】

この実施形態によれば、短冊状セラミック基板を用いたLED光源ユニットを作製した場合でも、セラミック基板の変形湾曲によりと放熱板やフレーム面と間に生じる隙間による放熱特性低下や、セラミック基板の変形による導光板への入射効率も低下することのない、効率と信頼性の高いLED光源を得ることができる。さらにセラミック基板に放熱性の高いアルミニウム基板を配置したことから、放熱効果を向上させることができる。

【0031】

図3および図4は、それぞれLED光源ユニットに関する第2の実施形態の第1の変形例と第2の変形例について説明するためのそれぞれ斜視図である。

【0032】

まず図3の変形例は、LED13が実装された複数本のセラミック基板11を長手方向に並べてさらに長尺化している。複数本のセラミック基板11に対して共通のアルミニウム基板15とアルミニウム基板15を挟んでセラミック基板11と対向する位置に金属基板12を接合させている。

【0033】

この変形例の場合は、複数本のセラミック基板11に対してアルミニウム基板15を共通化したことにより、アルミニウム基板15の放熱面積が増えセラミック基板11の温度上昇を抑えつつ、金属基板12の接合により反りを防止することができる。

【0034】

図4の変形例は、LED13が実装された複数本のセラミック基板11を長手方向に並べてさらに長尺化している。複数本のセラミック基板11に対して共通のアルミニウム基板15とアルミニウム基板15を挟んで複数本のセラミック基板11と対向する位置に共通の金属基板12を接合させている。

【0035】

この変形例の場合は、複数本のセラミック基板11に対してアルミニウム基板15と金属基板12を共通化したことにより、アルミニウム基板15の放熱面積の増加に加え、アルミニウム基板15全体を共通の金属基板12で接合させたことにより、放熱効果と反り防止の効果を向上させることができる。

【0036】

図5〜図7は、照明装置に関する第1の実施形態について説明するための、図5は模式的な分解斜視図、図6は図5要部の斜視図、図7は図5が組み立てられた状態の断面図である。この実施形態は、LED光源ユニットの第1の実施形態を、エッジライト方式の液晶表示装置の一例である液晶テレビジョンのバックライトに適用したものである。

【0037】

すなわち、バックライト50は、複数のLED光源ユニット511,512と導光板52とを備えている。導光板52の一側面は、LED光源ユニット511,512のLED13が直線的に対向配列される状態の入光面521とする。導光板52の一表面は、入光面521から入射された光を出射する出光面522とする。導光板52は、例えばアクリル樹脂等の透明な板状構造を有している。

【0038】

導光板52は、例えば熱伝導性の高い例えばアルミニウム製のバックフレーム53に収容される。バックフレーム53は、入光面521と出光面522は開放した状態の構成をしている。

【0039】

さらに、LED光源ユニット511,512は、断面がコ字状の熱伝導性の高いフレーム54内にLED光源ユニット511,512の金属基板12と密着させる状態でネジ等の固着手段で取着される。フレーム54は断面T字状やL字状でもよく、要はLED光源ユニット511,512を固着させる平面部とフレーム54に反りが発生しないようにするための平面部に直交するリブが一体的形成されたものであればよい。フレーム54は、バックフレーム53に熱的に結合させる状態で取着される。

【0040】

バックライト50は、液晶テレビジョンの背面に設置され、照明光55が液晶表示器によって光スイッチングされ、液晶テレビジョンは画像表示を行う。バックライト50は、下から順に、バックフレーム53、導光板52、拡散シート56、レンズシート57、偏光シート58、フロントフレーム59が積層された構造となっている。なお、バックフレーム53、拡散シート56、レンズシート57、偏光シート58、フロントフレーム59は適宜省略することができる。

【0041】

ここで、図8を参照し、フィラー入りの熱硬化性の樹脂接着剤14を用いたLED光源ユニット511,512とフレーム54の接合についてさらに詳しく説明する。

【0042】

図8(a)に示すように、LED13が実装された状態でセラミック基板11と金属基板12との間に接着剤14が塗布された状態で、中心部aと周囲部に設置された支点b,cによってLED光源511をフレーム54の平面部に貼り付けた場合、フレーム54に対し。凸形状になるように変形させた状態で、加温炉に設置して加温し接合される。その後、室温に降下させた場合、図8(b)に示すように変形はなくなり、LED光源ユニット511は直線状に接合される。LED512も同様にしてフレーム54に接合される。

【0043】

LED光源ユニット511,512とフレーム54の接合時の温度は、100℃以下のなるべく高い温度として、接着剤14は、接合温度と室温間の熱膨張係数差で発生する応力以上の接合強度とする。接着剤としては、接合温度と室温間の熱膨張係数差で発生する歪を緩和できる柔軟性を持たせたものでも構わない。

【0044】

また、セラミック基板11の変形が導光板52の入射効率を悪化させないように、セラミック基板11とフレーム53の厚みの調整が図られている。LED13の通電中のジャンクション温度は、通常120℃程度であることから、接合温度としてはそれ以上の温度履歴を与えると過剰な応力を与えることになってしまう。このため、接合温度としては100℃以下にすることが望ましい。

【0045】

この実施形態に係る照明装置は、LEDが実装された短冊状セラミック基板の変形を抑えられることから、LEDの光を導光板に確実に導光させることができ、入射効率の向上を図ることが可能となる。

【0046】

図9〜図11は、照明装置に関する第2の実施形態について説明するための、図9は模式的な分解斜視図、図10は図9要部の斜視図、図11は図9が組み立てられた状態の断面図である。照明装置に関する第1の実施形態と同一の構成部分には同一の符号を付して説明する。この実施形態は、LED光源ユニットの第2の実施形態を、エッジライト方式の液晶表示装置の一例である液晶テレビジョンのバックライトに適用したものである。

【0047】

すなわち、バックライト50は、複数のLED光源ユニット513,514と例えばアクリル樹脂等の透明な板状構造の導光板52とを備えている。導光板52の一側面は、LED光源ユニット513,514のLED13が直線的に対向配列される状態の入光面521とする。導光板52の一表面は、入光面521から入射された光を出射する出光面522とする。

【0048】

導光板52は、例えば熱伝導性の高い例えばアルミニウム製のバックフレーム53に収容される。バックフレーム53は、入光面521と出光面522は開放した状態の構成をしている。

【0049】

さらに、LED光源ユニット513,514は、断面がコ字状の熱伝導性の高いフレーム54内にLED光源ユニット513,514の金属基板12と密着させる状態で接着剤等の固着手段で取着される。フレーム54は断面T字状やL字状でもよく、要はLED光源ユニット513,514を固着させる平面部とフレーム54に反りが発生しない役目の平面部に直交するリブが一体的形成されたものであればよい。フレーム54は、バックフレーム53に熱的に結合させる状態で取着される。

【0050】

バックライト50は、液晶テレビジョンの背面に設置され、照明光55が液晶表示器によって光スイッチングされ、液晶テレビジョンは画像表示を行う。バックライト50は、下から順に、バックフレーム53、導光板52、拡散シート56、レンズシート57、偏光シート58、フロントフレーム59が積層された構造となっている。

【0051】

LED光源ユニット513,514のフレーム54への取り付けは、アルミニウム基板15のセラミック基板11と金属基板12が接合された面とは異なる面に図示しない貫通孔を形成し、ネジ止めによる接合であっても構わない。

【0052】

この実施形態に係る照明装置においても、LEDが実装された短冊状セラミック基板の変形を抑えられることから、LEDの光を導光板に確実に導光させることができことから、入射効率の向上を図ることが可能となる。

【0053】

いくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0054】

11 セラミック基板

12 金属基板

13 LED

14,14a,14b 接着剤

15 アルミニウム基板

50 バックライト

511〜514 LED光源ユニット

52 導光板

53 バックフレーム

54 フレーム

【特許請求の範囲】

【請求項1】

複数のLEDが実装された長尺で幅狭の短冊状セラミック基板と、

前記LEDが実装された前記セラミック基板の裏面側に接合した長尺で幅狭の短冊状のコバール系または鉄系の金属部材とからなることを特徴とするLED光源ユニット。

【請求項2】

前記セラミック基板と前記金属基板との間にアルミニウム基板を介在させ、該アルミニウム基板に前記セラミック基板と前記金属基板をそれぞれ接合させたことを特徴とする請求項1記載のLED光源ユニット。

【請求項3】

前記請求項2記載のLED光源ユニットを直線状に複数並べて構成した場合の前記アルミニウム基板は一体化したものであることを特徴とする請求項2記載のLED光源ユニット。

【請求項4】

前記請求項2記載のLED光源ユニットを直線状に複数並べて構成した場合の前記アルミニウム基板および前記金属基板は一体化したものであることを特徴とする請求項2記載のLED光源ユニット。

【請求項5】

前記請求項1〜4のいずれかのLED光源ユニットと、

前記LED光源ユニットから照射される光を、一側面から入光させ一表面から出光させる導光板と、を具備したことを特徴する照明装置。

【請求項1】

複数のLEDが実装された長尺で幅狭の短冊状セラミック基板と、

前記LEDが実装された前記セラミック基板の裏面側に接合した長尺で幅狭の短冊状のコバール系または鉄系の金属部材とからなることを特徴とするLED光源ユニット。

【請求項2】

前記セラミック基板と前記金属基板との間にアルミニウム基板を介在させ、該アルミニウム基板に前記セラミック基板と前記金属基板をそれぞれ接合させたことを特徴とする請求項1記載のLED光源ユニット。

【請求項3】

前記請求項2記載のLED光源ユニットを直線状に複数並べて構成した場合の前記アルミニウム基板は一体化したものであることを特徴とする請求項2記載のLED光源ユニット。

【請求項4】

前記請求項2記載のLED光源ユニットを直線状に複数並べて構成した場合の前記アルミニウム基板および前記金属基板は一体化したものであることを特徴とする請求項2記載のLED光源ユニット。

【請求項5】

前記請求項1〜4のいずれかのLED光源ユニットと、

前記LED光源ユニットから照射される光を、一側面から入光させ一表面から出光させる導光板と、を具備したことを特徴する照明装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−160534(P2012−160534A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−18300(P2011−18300)

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

[ Back to top ]