LED照明器具及びその製造方法

【課題】二次元或いは三次元に屈曲したパイプ部を有し、立体的な光源として機能し、しかもLED光源の指向性に由来するランプイメージが少ないLED照明器具を提供する。

【解決手段】曲管部3を有するパイプ部1を有し透光性樹脂からなるグローブのパイプ部1内部に、LED実装基板6を配設し、パイプ部1の外面と内面の少なくとも一方の少なくとも一部に、微細な凹凸を有するLED照明器具。

【解決手段】曲管部3を有するパイプ部1を有し透光性樹脂からなるグローブのパイプ部1内部に、LED実装基板6を配設し、パイプ部1の外面と内面の少なくとも一方の少なくとも一部に、微細な凹凸を有するLED照明器具。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はLEDを用いた照明器具に関する。

【背景技術】

【0002】

従来、照明器具としては、白熱灯、蛍光灯等が一般的に使用されてきた。白熱灯、蛍光灯を利用した照明器具は、構成部品がある一定の大きさを有し、さらに放熱のスペースが必要であるため、照明器具そのもののサイズが大きくなってしまうし、本体の面とは異なる方向に光を配光したい場合には同様の器具をその方向に設置する必要があるため、更にサイズが大きくなる。

【0003】

近年、白熱灯、蛍光灯に代えて、LEDがその少消費電力、長寿命性を特徴に、各種照明分野で、代替されつつある。LEDはそれ本体が小型化可能であり、これらの面からも従来の白熱灯、蛍光灯からの代替が急速に進展している。斯様な状況のもと器具を小型化し、少消費電力、長寿命を特徴とした各種LED照明器具が提案されている。

【0004】

例えば特許文献1には、直管状の透光性チューブ内に面実装LEDを実装した基板を備えるLED照明器具が開示されている。また、特許文献2には、床面等に配設する断面が略コ字状で長尺な取付ベースの開口部にかん合される蓋部にLEDを配設してなるLED照明器具が開示されている。

【0005】

しかしながら、特許文献1、2の照明器具は、直線状のグローブを有するため、直線的な光源として機能するのみで、二次元或いは三次元に屈曲し、立体的な光源として機能するものではない。また、グローブの形状からして、柔らかい光を発する間接照明として機能しうるものでもない。また、LED光源は指向性が強いため、グローブの光透過面に輝度ムラが生じ、明暗の目玉状ランプイメージを生じ、照明器具として好適ではない。

【0006】

ランプイメージを除去する方法として、特許文献3,4には各種光拡散材を透明性合成樹脂シートに含有させた光拡散性シートが提案されている。しかしながら、特許文献3,4は、単にシート状の部材を提案するものであって、グローブの具体的形状についは何ら開示されていない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−197901号公報

【特許文献2】特開2005−19299号公報

【特許文献3】特許第3663835号公報

【特許文献4】特開平10−3811号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、二次元或いは三次元に屈曲したパイプ部を有し、立体的な光源として機能し、しかもLED光源の指向性に由来するランプイメージが少ないLED照明器具を提供することを目的とする。

【課題を解決するための手段】

【0009】

すなわち、本発明のLED照明器具は、曲管部を有するパイプ部を有し透光性樹脂からなるグローブの該パイプ部内部に、LED光源を配設し、前記パイプ部の外面と内面の少なくとも一方の少なくとも一部に、微細な凹凸を有することを特徴とする。

【0010】

また、本発明のLED照明器具の製造方法は、一端にフローティングコアを備えた加圧ポートを有し他端に排出口を有するパイプ部キャビティを備えた金型の該パイプ部キャビティ内に、溶融樹脂を射出した後、前記加圧ポートから加圧流体を圧入して、前記フローティングコアを前記排出口側に移動させると共に該排出口から前記溶融樹脂を押し出させることにより上記グローブを成形する工程を有することを特徴とする。

【発明の効果】

【0011】

本発明によれば、二次元或いは三次元に屈曲したパイプ部を有し、立体的な光源として機能し、しかもLED光源の指向性に由来するランプイメージが少ないLED照明器具が得られる。また、ランプイメージが少ないため、LEDの数を削減することが可能で、低消費エネルギー、コストダウンを図る為にも有用である。更に、フィン部や平板部を有する場合には、曲管部を有するパイプ部と共にこれらを光が透過することにより、柔らかい光を発する間接照明としても機能しうる。そのため、本発明のLED照明器具は、建築家屋、車両或いは屋内外に設置される、フットライト、スポットライト等に用いられる照明器具、或いは広告看板用電飾サインに用いられる照明器具として、好適である。

【図面の簡単な説明】

【0012】

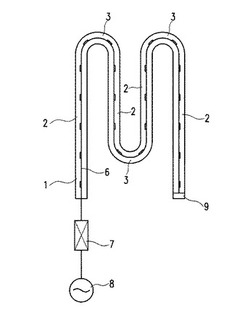

【図1】本発明のLED照明器具の一例を示す図である。

【図2】本発明で用いるLED実装基板の一例を示す図である。

【図3】LED実装基板をグローブに挿入する状態を示す図である。

【図4】本発明のLED照明器具の一例を示す図である。

【図5】本発明で用いるLED実装基板の一例を示す図である。

【図6】本発明のフィン部を有するLED照明器具の一例を示す図である。

【図7】本発明のフィン部を有するLED照明器具の一例を示す図である。

【図8】本発明の平板部を有するLED照明器具の一例を示す図である。

【図9】図6のLED照明器具のグローブを製造するのに用いられる金型の一例を示す図である。

【図10】本発明の製造方法の説明図で、金型キャビティを溶融樹脂で満たした状態を示す図である。

【図11】本発明の製造方法の説明図で、加圧流体の圧入により、フローティングコアを移動させ、余剰樹脂を収納するキャビティに樹脂が満たされた状態を示す図である。

【図12】図6のLED照明器具のグローブを製造するのに用いられる金型の一例を示す図である。

【図13】本発明の製造方法の説明図で、金型キャビティを溶融樹脂で満たした状態を示す図である。

【図14】本発明の製造方法の説明図で、加圧流体の圧入により、フローティングコアを移動させ、余剰樹脂を収納するキャビティに樹脂が満たされた状態を示す図である。

【図15】本発明で用いるフローティングコアの一例を示す断面図である。

【図16】金型のパイプ部キャビティ表面に形成する幾何学模様の一例を示す図である。

【発明を実施するための形態】

【0013】

以下、図面を用いて本発明を詳細に説明する。

【0014】

図1は本発明のLED照明器具の一例を示す図である。

【0015】

図1に示すLED照明器具は、直管部2と曲管部3を交互かつ連続的に有する透光性樹脂製のパイプ部1からなるグローブ内に、LED光源としてLED実装基板6が配設されている。そして、LED実装基板6の一端は、制御部7、電源部8に接続されており、他端は適宜な手段で取り付け部9にて固定されている。LED実装基板6は、図2に示す様に、可とう性を有するテープ状の基板4にLED5が面実装されており、図3に示す様に、パイプ部1の開口から容易に挿入できる。

【0016】

パイプ部1の内面と外面の全面には、微細な凹凸が設けられている。このため、LED光源からの指向性の強い光が、パイプ部を透過する際に散乱され、ランプイメージを除去することができる。

【0017】

パイプ部1の内面と外面の微細な凹凸の形状、大きさ、深さは特に限定されないが、深さとしては30μm〜1000μmが好ましい。30μm以上であれば光散乱効果が認められて、ランプイメージ除去に効果的である。また、1000μm以下であればランプイメージ除去に効果的であり、かつグローブの外観あるいは汚れやすさの問題、強度の問題を生じることがない。

【0018】

パイプ部1外面に微細な凹凸を形成する方法としては、例えば、微細な凹凸をキャビティ面に形成した金型を用い、射出成形時に転写する方法が挙げられる。特に、所謂シボ加工した金型キャビティを用いた場合は、すりガラス状のパイプ外表面が得られ、好ましい。

【0019】

パイプ部1内面に微細な凹凸を形成する方法としては、例えば、後述するフローティングコアを用いる射出成形法で成形する際に、表面に微細な凹凸を設けたフローティングコアを用い、フローティングコアの移動により、筋状の又はランダムな微細な凹凸を形成する方法が挙げられる。

【0020】

尚、図1に示すLED照明器具では、パイプ部1の内面と外面の全面に、微細な凹凸が設けられているが、内面と外面の一方のみに微細な凹凸を設けてもよいし、内面または外面の一部にのみ微細な凹凸を設けてもよい。

【0021】

以下に本発明のLED照明器具の他の例を示すが、いずれの例でもパイプ部1の内面と外面の全面には、微細な凹凸が設けられている。もちろん、図1に示すLED照明器具と同様、パイプ部1の内面と外面の一方のみに微細な凹凸を設けてもよいし、内面または外面の一部にのみ微細な凹凸を設けてもよい。

【0022】

図4に示すLED照明器具(制御部、電源部は図示せず)は、LED両面実装基板12を用いた以外は、図1のLED照明器具と同様である。LED両面実装基板12は、図5に示す、基板4にLED5が面実装されたLED実装基板ユニット12”の複数を可とう接続部11により連結したLED実装基板12’を2枚用い、LED5が互い違いとなるように、基板4の背面側を接着など適宜な手段で接合したものである。

【0023】

図6及び図7は、グローブがパイプ部と一体に射出成形されてなるフィン部を有するLED照明器具の一例を示す図である。

【0024】

図6に示すLED照明器具は、直管部2と曲管部3を交互かつ連続的に有する透光性樹脂製のパイプ部1と、パイプ部1の直管部2の軸方向に直交する円板状の透光性樹脂製のフィン部13とからなるグローブの、パイプ部1内部に、LED両面実装基板12が配設されている。グローブは一体に射出成形されてなるため、パイプ部1とフィン部4の間には、溶着部あるいは継ぎ目を有さない。そして、LED両面実装基板12の一端は、制御部及び電源部(不図示)に接続されており、他端は適宜な手段で取り付け部9にて固定されている。LED両面実装基板12は、図2に示す可とう性を有するLED実装基板6を2枚用い、LED5が互い違いとなるように基板4の背面側を接着など適宜な手段で接合したものである。

【0025】

一方、図7に示すLED照明器具(LED両面実装基板、制御部、電源部は図示せず)は、フィン部を、パイプ部1の直管部2の軸方向に平行に設けられた方形板状のフィン部13とした以外は、図6のLED照明器具と同様である。

【0026】

フィン部を有するLED照明器具では、LED光源からの光がパイプ部を透過するだけでなくフィン部も透過し、間接照明等の柔らかい光源として好適な照明器具となる。また、フィン部の表面の少なくとも一部に、パイプ部外面に形成したのと同様の微細な凹凸を形成することにより、フィン部を透過する光も散乱され、ランプイメージをより効果的に除去することができる。さらに、フィン部はLED光源から発生する熱を放散する機能も有しており、LED照明器具の耐久性、輝度向上にも寄与できる。

【0027】

図8は、グローブがパイプ部と一体に射出成形されてなる平板部を有するLED照明器具の一例を示す図であり、(a)は上面図、(b)は側面図である。

【0028】

図8に示すLED照明器具のグローブは、直管部2と曲管部3を連続的に有し、「RP」のアルファベット文字形状をなしているパイプ部1が、平板部21上に配設されている。また、パイプ部1の端部は、平板部21の端部から起立する側板部22のうちの一枚に連結している。そして、パイプ部1端部が連結された側板部22には、パイプ部1の内径と同等の出入孔23が形成されている。グローブは一体に射出成形されてなるため、パイプ部1と平板部21と側板部22の間には、溶着部あるいは継ぎ目を有さない。グローブのパイプ部1内部には、出入孔23から挿入されたLED両面実装基板12が配設されている。パイプ部1内に、LED両面実装基板12等の長尺状のLED実装基板を配設し易くするために、パイプ部1の中空部断面形状はスムースな円形であることが望ましい。

【0029】

平板部を有するLED照明器具では、LED光源からの光がパイプ部だけでなくパイプ部周辺の平板部も透過し、面発光照明器具として、間接照明や、一筆文字形状等の電飾サインとして好適な照明器具となる。また、平板部の表面の少なくとも一部、好ましくはパイプ部周辺の平板部の表面の少なくとも一部に、パイプ部外面に形成したのと同様の微細な凹凸を形成することにより、平板部を透過する光も散乱され、ランプイメージをより効果的に除去することができる。さらに、平板部はLEDから発生する熱を放散する機能も有しており、LED照明器具の耐久性、輝度向上にも寄与できる。また、平板部を、パイプ部の支持体として作用させることもできる。

【0030】

本発明で用いる透光性樹脂としては、射出成形可能なあらゆる熱可塑性樹脂、熱硬化性樹脂を挙げられるが、射出成形でのパイプ成形性と言う観点からは、熱可塑性樹脂が好ましい。具体的には、PMMA、ポリカーボネイト、ポリスチレン、透明ABS、AS樹脂、MS樹脂、環状オレフィン系樹脂、PVC、又高耐熱樹脂としてPSU、PES,PEI,ポリメチルペンテン、PAR等などの透明な樹脂が挙げられる。透光性樹脂には、LED光源の指向性を和らげ、ランプイメージをより効果的に除去する為に、酸化チタン、酸化ケイ素、炭酸カルシウム、タルク等の無機系光拡散材、或いは架橋ポリスチレン微粒子、架橋ポリメタクリル酸メチル微粒子、シリコン系架橋微粒子等の有機系の光拡散材を添加することが好ましい。光拡散材の含有量は、好ましくは0.5wt%〜15wt%、より好ましくは1wt%〜5wt%である。光拡散材の含有量が0.5wt%未満では充分な光拡散効果が得られない可能性があり、15wt%を超えると光透過性が阻害される、グローブとしての物性が得られないなどの問題を生じる可能性がある。また、透光性樹脂は、必要な透光性を満たす限り着色されていてもよい。

【0031】

本発明で用いるLED光源としては、特に限定されないが、基板と一体となったLED単体、或いは基板に複数のLEDが面実装されたLED実装基板が好ましく用いられる。LED実装基板は、パイプ部の曲管部に沿って挿入可能なように、可とう性を有することが好ましい。具体的には、テープ状基板等の可とう性を有する基板を用いたもの、基板そのものは可とう性を有さないが、複数のLED実装基板ユニットを可とう性に富むワイヤー、ケーブル、電線等でつないだものが挙げられる。

【0032】

LED実装基板は、パイプ部内部に一枚のみ配設してもよいし、パイプ部内部のスペースが許す限り複数枚挿入してもよい。また、複数枚挿入する場合には、基板背面同士を接合し、両面に向かって発光するように配設してもよい。

【0033】

また、LED光源が、LED実装基板の様にLEDが配設された基板を有する場合には、基板表面の光反射率が70%以上であることが好ましい。基板の光反射率が70%以上であると、パイプ部内面で反射したLED光源からの光の一部を再反射し、さらに光拡散性を高められ、かつ光度の減衰を防ぐことが出来る。基板としては、白色基板等、それ自体の光反射率が70%以上であるものでもよいし、例えば金属アルミニュウム光沢シート、微細発泡プラスチックシートなどの公知の反射板シートを貼り合わせて、光反射率を70%以上としたものでもよい。

【0034】

次に、本発明のLED照明器具を製造する方法について説明する。

【0035】

本発明のLED照明器具は、グローブを成形し、得られたグローブのパイプ部に、LED実装基板等のLEDを挿入する等により配設して製造することができる。

【0036】

グローブを製造する方法としては、ガスアシスト射出成形法(例えば特公昭57−14968号公報等)、水アシスト射出成形法(例えばプラスチックエージ(Sep.2007年、106ページ)等)、フローティングコアを用いる射出成形法(例えば特公平7−20646号公報)等が挙げられる。これらのうちでも、パイプ内径をパイプの全領域に渡って均一に保つため、また、パイプ部内面に微細な凹凸を形成するためにはフローティングコアを用いる射出成形法が好ましく、より好ましくは、一端にフローティングコアを備えた加圧ポートを有し他端に排出口を有するパイプ部キャビティを備えた金型の該パイプ部キャビティ内に、溶融樹脂を射出した後、前記加圧ポートから加圧流体を圧入して、前記フローティングコアを前記排出口側に移動させると共に該排出口から前記溶融樹脂を押し出させる工程を有する射出成形法である。

【0037】

以下、フローティングコアを用いた射出成形法により、図6のLED照明器具のグローブを製造する方法を説明する。

【0038】

図9は、本例で用いる金型を示す図である。

【0039】

図9に示すように、金型は、直管部キャビティ2’と曲管部キャビティ3’からなるパイプ部キャビティ1’と、フィン部キャビティ13’からなる、グローブの外形に沿った形状のグローブキャビティ24を有する。また、パイプ部キャビティ1’の金型表面には、パイプ部外面に微細な凹凸を形成するために、30μm〜1000μm程度の深さの微細な凹凸が形成されている。具体的には、パイプ部キャビティ1’の金型表面には、例えば、シボ、任意の方向の溝、溝をクロスさせて得られる格子状模様、円盤状、角錐状、レンズ状等の幾何学模様等が、シボ加工あるいは機械加工等により形成されている。尚、パイプ部外面に微細な凹凸を形成しない場合には、パイプ部キャビティ1’の金型表面を光沢面とすればよい。また、フィン部の表面に微細な凹凸を形成する場合には、フィン部キャビティ13’の金型表面に、パイプ部キャビティ1’の金型表面と同様の加工を施せばよい。

【0040】

パイプ部キャビティの一端14には、パイプ部1の内径に相当する径を有するフローティングコア15が設けられていると共に、このフローティングコア15をパイプ部キャビティの他端17側へ押圧移動させる加圧流体を圧入するための加圧ポート16が設けられている。

【0041】

フローティングコア15は、加圧ポート16から圧入される加圧流体で押圧できるよう、加圧ポート16を背にしてパイプ部キャビティ1’内に設けられているもので、例えば銅、鉄、アルミ、ステンレス、鋼などの金属製とするほか樹脂製とすることができる。フローティングコア15の形状は、図示される球形の他に最大径がパイプ部1の内径に相当するものであれば例えば円錐形、砲弾形、半球形等とすることもできる。また、フローティングコア15の表面には、パイプ部内面に微細な凹凸を形成するために、30μm〜1000μm程度の深さの微細な凹凸が形成されている。具体的には、表面に複数のV字溝を形成したフローティングコア、表面に梨地処理を施したフローティングコア、表面に複数の突起を形成したフローティングコア等が挙げられる。図15は、その一例として、表面に複数の円周状のV字溝を形成した球状のフローティングコアの断面を示す図である。尚、パイプ部内面に微細な凹凸を形成しない場合には、表面が平滑なフローティングコアを用いればよい。

【0042】

加圧ポート16は、加圧流体を圧入・排出するための加圧流体系(図示されていない)に接続されている。加圧ポート16は、加圧流体系から供給される加圧流体をフローティングコア15の背面に作用させ、フローティングコア15をパイプ部キャビティの他端17側へと押圧移動させるためのものである。加圧ポート16からの加圧流体の圧入は、グローブキャビティ24内を樹脂で満たした後に行われるもので、溶融樹脂の射出時に、フローティングコア15を浮き上がらせることなく、フローティングコア15を加圧ポート16へ押し付けながらグローブキャビティ24内を溶融樹脂で満たすことができるよう、フローティングコア15からやや離れた位置に樹脂ゲートが設けられている。

【0043】

パイプ部キャビティの他端17側には連通口18が設けられており、この連通口18を介してパイプ部キャビティ1’に余剰樹脂収容キャビティ19が連通されている。連通口18はフローティングコア15の通過を許容する大きさであるが、ややくびれた形状にすることが後の切断工程等の容易さから好ましい。余剰樹脂収容キャビティ19はグローブキャビティ24内を樹脂で満たした状態で加圧ポート16から加圧流体を圧入し、フローティングコア15を移動させた時にグローブキャビティ24から押し出される余剰樹脂とフローティングコア15とを余裕をもって収容できる容積を有している。

【0044】

連通口18を開閉する手段は、特に限定されないが、たとえば、油圧などの手段で受け軸の進退によって連通口18を開閉する手段が挙げられる。具体的には余剰樹脂収容キャビティ19のほぼ中央を通って、連通口18に向かって進退可能に挿入された受け軸が、前進時に先端部周縁が連通口18の周壁に圧接されて連通口を閉鎖すると共に、進退時に連通口18を開閉するものである。或いは単にスライド式に開閉するバー等を用いて油圧などの手段で開閉動作させる方法も適用できる。

【0045】

次に図9に示す金型を用いた射出成形の具体的手順について説明する。

【0046】

まず、図10に示されるように、連通口18が閉鎖された状態で、溶融樹脂を射出する。この射出は、公知の射出成形装置を用いておこなうことができる。

【0047】

ついで、図11に示されるように、連通口18を開放すると共に、加圧ポート16から加圧流体を圧入する。これによりフローティングコア15は、冷却或いは加熱による固化が始まったパイプ部キャビティ1’外周部の樹脂を残しつつ、固化が遅れる中心部の溶融樹脂を連通口18を介して余剰樹脂収容キャビティ19に押出し、かつ残ったパイプ部キャビティ1’外周部の樹脂表面(パイプ部内面となる面)に、フローティングコア15表面に設けられた微細な凹凸により、筋状の又はランダムな微細な凹凸を形成しながら余剰樹脂収容キャビティ19に向かって前進する。最終的には、フローティングコア15は余剰樹脂収容キャビティ19に入り込み、余剰樹脂収容キャビティ19は連通口18から押出された樹脂で満たされる。フローティングコア15が通過した後には、フローティングコア15の径とほぼ等しい径の中空部20が形成される。従ってフローティングコア15の径を選択することによって、形成される中空部20の径を調整できる。そして中空部20が形成された箇所の樹脂は、圧入された加圧流体の圧力によってパイプ部キャビティ1’の周壁面に押し付けられ、その形状が転写されて、微細な凹凸が形成される。

【0048】

加圧流体としては、射出成形の温度及び圧力下で使用樹脂と反応又は相溶しない気体又は液体が使用される。具体的には、例えば窒素ガス、炭酸ガス、空気、水、グリセリン、流動パラフィン等が使用できるが、窒素ガスをはじめとする不活性ガスが好ましい。この加圧流体の圧入は、例えば窒素ガス等の気体を用いる場合、予め圧縮機で畜圧タンク(図示されていない)内に昇圧して蓄えた加圧ガスを配管を通じて加圧ポート16に導くことや、圧縮機で直接加圧ポート16に加圧ガスを送り込んで昇圧させることでおこなう事ができる。加圧ポート16に供給する加圧ガスの圧力は、使用する樹脂の種類やフローティングコア5の大きさなどによっても相違するが、通常4.90〜29.42MPa(50〜300kg/cm2G)程度である。

【0049】

次いで、好ましくは金型内の内圧を維持しつつ樹脂を冷却し、中空部20内の加圧流体を排出した後、成形品を取り出す。加圧流体の排出は、加圧流体として気体を用いた場合には加圧ポート16を大気に開放することでも行う事ができるが、回収タンク(図示されていない)へ回収して循環利用することもできる。

【0050】

取り出された成形品から、余剰樹脂収容キャビティ19で成形された副成形品(図示されていない)を分離して、グローブを得ることができる。副成形品は連通口の近傍で切断などの方法で容易に分離することができるが、連通口18をくびれ形状に予めしておくことによってさらに容易に分離切断することができる。

【0051】

次に、フローティングコアを用いた射出成形法により、図8のLED照明器具のグローブを製造する方法を説明する。

【0052】

図12は、本例で用いる金型を示す図である。

【0053】

図12に示すように、金型は、直管部キャビティ2’と曲管部キャビティ3’とからなるパイプ部キャビティ1’と、平板部キャビティ25と、側板部キャビティ26からなる、グローブの外形に沿った形状のグローブキャビティ24を有する。また、パイプ部キャビティ1’の金型表面には、パイプ部外面に微細な凹凸を形成するために、30μm〜1000μm程度の深さの微細な凹凸が形成されている。具体的には、パイプ部キャビティ1’の金型表面には、例えば、シボ、任意の方向の溝、溝をクロスさせて得られる格子状模様、円盤状、角錐状、レンズ状等の幾何学模様等が、シボ加工あるいは機械加工等により形成されている。尚、パイプ部外面に微細な凹凸を形成しない場合には、パイプ部キャビティ1’の金型表面を光沢面とすればよい。また、平板部または側板部の表面に微細な凹凸を形成する場合には、平板部キャビティ25または側板部キャビティ26の金型表面に、パイプ部キャビティ1’の金型表面と同様の加工を施せばよい。

【0054】

パイプ部キャビティの一端14には、パイプ部1の内径に相当する径を有するフローティングコア15が設けられていると共に、このフローティングコア15をパイプ部キャビティの他端17側へ押圧移動させる加圧流体を圧入するための加圧ポート16が設けられている。

【0055】

フローティングコア15は、加圧ポート16から圧入される加圧流体で押圧できるよう、加圧ポート16を背にしてパイプ部キャビティ1’内に設けられているもので、例えば銅、鉄、アルミ、ステンレス、鋼などの金属製とするほか樹脂製とすることができる。フローティングコア15の形状は、図示される球形の他に最大径がパイプ部1の内径に相当するものであれば例えば円錐形、砲弾形、半球形等とすることもできる。また、フローティングコア15の表面には、パイプ部内面に微細な凹凸を形成するために、30μm〜1000μm程度の深さの微細な凹凸が形成されている。具体的には、表面に複数のV字溝を形成したフローティングコア、表面に梨地処理を施したフローティングコア、表面に複数の突起を形成したフローティングコア等が挙げられる。図15は、その一例として、表面に複数の円周状のV字溝を形成した球状のフローティングコアの断面を示す図である。尚、パイプ部内面に微細な凹凸を形成しない場合には、表面が平滑なフローティングコアを用いればよい。

【0056】

加圧ポート16は、加圧流体を圧入・排出するための加圧流体系(図示されていない)に接続されている。加圧ポート16は、加圧流体系から供給される加圧流体をフローティングコア15の背面に作用させ、フローティングコア15をパイプ部キャビティの他端17側へと押圧移動させるためのものである。加圧ポート16からの加圧流体の圧入は、グローブキャビティ24内を樹脂で満たした後に行われるもので、溶融樹脂の射出時に、フローティングコア15を浮き上がらせることなく、フローティングコア15を加圧ポート16へ押し付けながらグローブキャビティ24内を溶融樹脂で満たすことができるよう、フローティングコア15から離れた位置に樹脂ゲート27が設けられている。

【0057】

パイプ部キャビティの他端17側には連通口18が設けられており、この連通口18を介してパイプ部キャビティ1’に余剰樹脂収容キャビティ19が連通されている。連通口18はフローティングコア15の通過を許容する大きさであるが、ややくびれた形状にすることが後の切断工程等の容易さから好ましい。余剰樹脂収容キャビティ19はグローブキャビティ24内を樹脂で満たした状態で加圧ポート16から加圧流体を圧入し、フローティングコア15を移動させた時にグローブキャビティ24から押し出される余剰樹脂とフローティングコア15とを余裕をもって収容できる容積を有している。

【0058】

連通口18を開閉する手段は、特に限定されないが、たとえば、油圧などの手段で受け軸の進退によって連通口18を開閉する手段が挙げられる。具体的には余剰樹脂収容キャビティ19のほぼ中央を通って、連通口18に向かって進退可能に挿入された受け軸が、前進時に先端部周縁が連通口18の周壁に圧接されて連通口を閉鎖すると共に、進退時に連通口18を開閉するものである。或いは単にスライド式に開閉するバー等を用いて油圧などの手段で開閉動作させる方法も適用できる。

【0059】

次に図12に示す金型を用いた射出成形の具体的手順について説明する。

【0060】

まず、図13に示されるように、連通口18が閉鎖された状態で、溶融樹脂を射出する。この射出は、公知の射出成形装置を用いておこなうことができる。

【0061】

ついで、図14に示されるように、連通口18を開放すると共に、加圧ポート16から加圧流体を圧入する。これによりフローティングコア15は、冷却或いは加熱による固化が始まったパイプ部キャビティ1’外周部の樹脂を残しつつ、固化が遅れる中心部の溶融樹脂を連通口18を介して余剰樹脂収容キャビティ19に押出し、かつ残ったパイプ部キャビティ1’外周部の樹脂表面(パイプ部内面となる面)に、フローティングコア15表面に設けられた微細な凹凸により、筋状の又はランダムな微細な凹凸を形成しながら余剰樹脂収容キャビティ19に向かって前進する。最終的には、フローティングコア15は余剰樹脂収容キャビティ19に入り込み、余剰樹脂収容キャビティ19は連通口18から押出された樹脂で満たされる。フローティングコア15が通過した後には、フローティングコア15の径とほぼ等しい径の中空部20が形成される。従ってフローティングコア15の径を選択することによって、形成される中空部20の径を調整できる。そして中空部20が形成された箇所の樹脂は、圧入された加圧流体の圧力によってパイプ部キャビティ1’の周壁面に押し付けられ、その形状が転写されて、微細な凹凸が形成される。

【0062】

加圧流体としては、射出成形の温度及び圧力下で使用樹脂と反応又は相溶しない気体又は液体が使用される。具体的には、例えば窒素ガス、炭酸ガス、空気、水、グリセリン、流動パラフィン等が使用できるが、窒素ガスをはじめとする不活性ガスが好ましい。この加圧流体の圧入は、例えば窒素ガス等の気体を用いる場合、予め圧縮機で畜圧タンク(図示されていない)内に昇圧して蓄えた加圧ガスを配管を通じて加圧ポート16に導くことや、圧縮機で直接加圧ポート16に加圧ガスを送り込んで昇圧させることでおこなう事ができる。加圧ポート16に供給する加圧ガスの圧力は、使用する樹脂の種類やフローティングコア15の大きさなどによっても相違するが、通常4.90〜29.42MPa(50〜300kg/cm2G)程度である。

【0063】

次いで、好ましくは金型内の内圧を維持しつつ樹脂を冷却し、中空部20内の加圧流体を排出した後、成形品を取り出す。加圧流体の排出は、加圧流体として気体を用いた場合には加圧ポート16を大気に開放することでも行う事ができるが、回収タンク(図示されていない)へ回収して循環利用することもできる。

【0064】

取り出された成形品から、余剰樹脂収容キャビティ19で成形された副成形品(図示されていない)を分離して、本発明の樹脂成形体を得ることができる。副成形品は連通口の近傍で切断などの方法で容易に分離することができるが、連通口18をくびれ形状に予めしておくことによってさらに容易に分離切断することができる。

【実施例】

【0065】

<実施例1>

図9に示されるような金型を用い、図6に示す下記サイズのグローブを、射出機(東洋機械金属社製「TP−180H」)を用いて一体に成形した。尚、金型のパイプ部キャビティの表面には、平均深さ100μm、平均幅500μmの溝が、直管部キャビティの長さ方向と直交する方向に彫られている。

【0066】

[パイプ部]

外径30mm、内径25mm、肉厚2.5mm、直管部長さ150mm、80mm、曲管部R50mm

【0067】

[フィン部]

35mmΦの円板、平均肉厚1mm、枚数30枚

【0068】

フローティングコアとしては、図15に示した様に、表面に複数の円周状のV字溝(幅100μm、深さ150μm)を付けた鋼球(直径25mm)を用いた。加圧流体の供給にはガス中空射出成形用ガス発生装置(旭エンジニアリンク社製「エアモールド」)を用いた。加圧流体としては窒素ガスを用いた。透光性樹脂としてポリカーボネート樹脂に無機系光拡散材として球状シリカを3wt%含有させたものを用いた。

【0069】

まず、図10に示すように、前記樹脂を樹脂温度280℃、射出圧力14.71MPa(150kg/cm2)にて射出し、射出完了1秒後に圧力22.56MPa(230kg/cm2)の窒素ガスを圧入して、図11に示すようにフローティングコアを金型内で移動させ、30秒間冷却した後、図6に示すグローブを取り出した。

【0070】

得られたグローブのパイプ部1の一方の開口からLED両面実装基板12を挿入し、取り付け部9にて固定し、図6に示すLED照明器具を得た。尚、LED両面実装基板12は、図5に示すLED実装基板12’を2枚用い、LED5が互い違いとなるように、白色基板4(光反射率75%)の背面側を接着したものである。

【0071】

不図示の制御部及び電源部を通じ通電したところ、LED光源からの光が、パイプ部を透過して拡散され、かつフィン部をも透過し、柔らかな光を発する照明器具として有用な物であった。また、LEDランプイメージを目視で判定した結果を表1に示した。なお、表1において、ランプイメージは全く見えないを◎、ほぼ見えないを○、見えるが許容範囲を△、やや見えるを×、くっきりと見えるを××で表示した。

【0072】

<実施例2>

パイプ部キャビティの表面に深さ100μm程度のシボ模様を付けた金型を用いた以外は、実施例1と同様にしてLED照明器具を作成した。

【0073】

このLED照明器具は、実施例1のLED照明器具と同様に、柔らかな光を発する照明器具として有用な物であった。また、ランプイメージを目視で判定した結果を表1に示した。

【0074】

<実施例3>

フィン部キャビティを有さず、パイプ部キャビティの表面に、図16((a)は平面図、(b)は(a)のA−A’断面図)に示す深さ200μ程度のピラミッド形状の凹模様を付けた金型を用いた以外は、実施例1と同様にして図4に示すグローブを成形し、LED照明器具を作成した。

【0075】

このLED照明器具に通電したところ、LED光源からの光が、パイプ部を透過して拡散され、柔らかな光を発する照明器具として有用な物であった。また、ランプイメージを目視で判定した結果を表1に示した。

【0076】

<実施例4>

パイプ部キャビティの表面が光沢面である金型を用いた以外は、実施例3と同様にしてLED照明器具を作成した。

【0077】

このLED照明器具は、実施例3のLED照明器具と同様に、柔らかな光を発する照明器具として有用な物であった。また、ランプイメージを目視で判定した結果を表1に示した。

【0078】

<実施例5>

表面に微細な凹凸を有さないフローティングコアを用い、LED両面実装基板12の基板として黒色基板(光反射率30%)を用いた以外は、実施例3と同様にしてLED照明器具を作成した。

【0079】

このLED照明器具は、実施例3のLED照明器具と同様に、柔らかな光を発する照明器具として有用な物であった。また、ランプイメージを目視で判定した結果を表1に示した。

【0080】

<実施例6>

透光性樹脂に拡散材を含有させなかった以外は、実施例1と同様にしてLED照明器具を作成した。

【0081】

このLED照明器具は、実施例1のLED照明器具と同様に、柔らかな光を発する照明器具として有用な物であった。また、ランプイメージを目視で判定した結果を表1に示した。

【0082】

<実施例7>

図12に示されるような金型を用い、図8に示す下記サイズのグローブを、射出機(東洋機械金属社製「TP−180H」)を用いて一体に成形した。尚、金型のパイプ部キャビティ及び平板部キャビティの表面には、深さ30μmのシボ模様を付けた。

【0083】

[パイプ部]

外径10mm、内径7mm、肉厚1.5mm、長さ250mm、

【0084】

[平板部]

200mmx150mm、肉厚1.5mm

【0085】

フローティングコアとしては、図15に示した様に、表面に複数の円周状のV字溝(幅80μm、深さ80μm)を付けた鋼球(直径7mm)を用いた。加圧流体の供給にはガス中空射出成形用ガス発生装置(旭エンジニアリンク社製「エアモールド」)を用いた。加圧流体としては窒素ガスを用いた。透光性樹脂としては、PMMA樹脂に有機系拡散材(架橋ポリスチレン)を2%含んだ樹脂を用いた。

【0086】

まず、図13に示すように、前記樹脂を樹脂温度230℃、射出圧力11.77MPa(120kg/cm2)にて射出し、射出完了1秒後に圧力22.56MPa(230kg/cm2)の窒素ガスを圧入して、図14に示すようにフローティングコアを金型内で移動させ、30秒間冷却した後、図8に示すPMMA樹脂成形体を取り出した。内径はほぼ7mmの均一な円形であった。

【0087】

得られたグローブのパイプ部1の出入孔23から、LED両面実装基板12を挿入し、図8に示すLED照明器具を得た。尚、LED両面実装基板12は、図5に示すLED実装基板12’を2枚用い、LED5が互い違いとなるように、白色基板4(光反射率85%)の背面側を接着したものである。

【0088】

不図示の制御部及び電源部を通じ通電したところ、LED光源からの光が、パイプ部及びパイプ部周辺の平板部を透過して拡散され、面発光体として照明用及び電飾用サインとして有用な物であった。また、ランプイメージを目視で判定した結果を表1に示した。

【0089】

<比較例1,2>

パイプ部キャビティの表面が光沢面である金型を用い、表面に微細な凹凸を有さないフローティングコアを用いた以外は、実施例1,3と同様にしてLED照明器具を作成した。LEDランプイメージを目視で判定した結果を表1に示した。

【0090】

<比較例3>

パイプ部キャビティ及び平板部キャビティの表面が光沢面である金型を用い、表面に微細な凹凸を有さないフローティングコアを用いた以外は、実施例7と同様にしてLED照明器具を作成した。LEDランプイメージを目視で判定した結果を表1に示した。

【0091】

【表1】

【符号の説明】

【0092】

1 パイプ部

1’ パイプ部キャビティ

2 直管部

2’ 直管部キャビティ

3 曲管部

3’ 曲管部キャビティ

4 基板

5 LED

6 LED実装基板

7 制御部

8 電源部

9 取り付け部

10 LED実装基板ユニット

11 可とう接続部

12 LED両面実装基板

12’ LED実装基板

12” LED実装基板ユニット

13 フィン部

13’ フィン部キャビティ

14 パイプ部キャビティの一端

15 フローティングコア

16 加圧ポート

17 パイプ部キャビティの他端

18 連通口

19 余剰樹脂収容キャビティ

20 中空部

21 平板部

22 側板部

23 出入孔

24 グローブキャビティ

25 平板部キャビティ

26 側板部キャビティ

27 樹脂ゲート

【技術分野】

【0001】

本発明はLEDを用いた照明器具に関する。

【背景技術】

【0002】

従来、照明器具としては、白熱灯、蛍光灯等が一般的に使用されてきた。白熱灯、蛍光灯を利用した照明器具は、構成部品がある一定の大きさを有し、さらに放熱のスペースが必要であるため、照明器具そのもののサイズが大きくなってしまうし、本体の面とは異なる方向に光を配光したい場合には同様の器具をその方向に設置する必要があるため、更にサイズが大きくなる。

【0003】

近年、白熱灯、蛍光灯に代えて、LEDがその少消費電力、長寿命性を特徴に、各種照明分野で、代替されつつある。LEDはそれ本体が小型化可能であり、これらの面からも従来の白熱灯、蛍光灯からの代替が急速に進展している。斯様な状況のもと器具を小型化し、少消費電力、長寿命を特徴とした各種LED照明器具が提案されている。

【0004】

例えば特許文献1には、直管状の透光性チューブ内に面実装LEDを実装した基板を備えるLED照明器具が開示されている。また、特許文献2には、床面等に配設する断面が略コ字状で長尺な取付ベースの開口部にかん合される蓋部にLEDを配設してなるLED照明器具が開示されている。

【0005】

しかしながら、特許文献1、2の照明器具は、直線状のグローブを有するため、直線的な光源として機能するのみで、二次元或いは三次元に屈曲し、立体的な光源として機能するものではない。また、グローブの形状からして、柔らかい光を発する間接照明として機能しうるものでもない。また、LED光源は指向性が強いため、グローブの光透過面に輝度ムラが生じ、明暗の目玉状ランプイメージを生じ、照明器具として好適ではない。

【0006】

ランプイメージを除去する方法として、特許文献3,4には各種光拡散材を透明性合成樹脂シートに含有させた光拡散性シートが提案されている。しかしながら、特許文献3,4は、単にシート状の部材を提案するものであって、グローブの具体的形状についは何ら開示されていない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−197901号公報

【特許文献2】特開2005−19299号公報

【特許文献3】特許第3663835号公報

【特許文献4】特開平10−3811号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、二次元或いは三次元に屈曲したパイプ部を有し、立体的な光源として機能し、しかもLED光源の指向性に由来するランプイメージが少ないLED照明器具を提供することを目的とする。

【課題を解決するための手段】

【0009】

すなわち、本発明のLED照明器具は、曲管部を有するパイプ部を有し透光性樹脂からなるグローブの該パイプ部内部に、LED光源を配設し、前記パイプ部の外面と内面の少なくとも一方の少なくとも一部に、微細な凹凸を有することを特徴とする。

【0010】

また、本発明のLED照明器具の製造方法は、一端にフローティングコアを備えた加圧ポートを有し他端に排出口を有するパイプ部キャビティを備えた金型の該パイプ部キャビティ内に、溶融樹脂を射出した後、前記加圧ポートから加圧流体を圧入して、前記フローティングコアを前記排出口側に移動させると共に該排出口から前記溶融樹脂を押し出させることにより上記グローブを成形する工程を有することを特徴とする。

【発明の効果】

【0011】

本発明によれば、二次元或いは三次元に屈曲したパイプ部を有し、立体的な光源として機能し、しかもLED光源の指向性に由来するランプイメージが少ないLED照明器具が得られる。また、ランプイメージが少ないため、LEDの数を削減することが可能で、低消費エネルギー、コストダウンを図る為にも有用である。更に、フィン部や平板部を有する場合には、曲管部を有するパイプ部と共にこれらを光が透過することにより、柔らかい光を発する間接照明としても機能しうる。そのため、本発明のLED照明器具は、建築家屋、車両或いは屋内外に設置される、フットライト、スポットライト等に用いられる照明器具、或いは広告看板用電飾サインに用いられる照明器具として、好適である。

【図面の簡単な説明】

【0012】

【図1】本発明のLED照明器具の一例を示す図である。

【図2】本発明で用いるLED実装基板の一例を示す図である。

【図3】LED実装基板をグローブに挿入する状態を示す図である。

【図4】本発明のLED照明器具の一例を示す図である。

【図5】本発明で用いるLED実装基板の一例を示す図である。

【図6】本発明のフィン部を有するLED照明器具の一例を示す図である。

【図7】本発明のフィン部を有するLED照明器具の一例を示す図である。

【図8】本発明の平板部を有するLED照明器具の一例を示す図である。

【図9】図6のLED照明器具のグローブを製造するのに用いられる金型の一例を示す図である。

【図10】本発明の製造方法の説明図で、金型キャビティを溶融樹脂で満たした状態を示す図である。

【図11】本発明の製造方法の説明図で、加圧流体の圧入により、フローティングコアを移動させ、余剰樹脂を収納するキャビティに樹脂が満たされた状態を示す図である。

【図12】図6のLED照明器具のグローブを製造するのに用いられる金型の一例を示す図である。

【図13】本発明の製造方法の説明図で、金型キャビティを溶融樹脂で満たした状態を示す図である。

【図14】本発明の製造方法の説明図で、加圧流体の圧入により、フローティングコアを移動させ、余剰樹脂を収納するキャビティに樹脂が満たされた状態を示す図である。

【図15】本発明で用いるフローティングコアの一例を示す断面図である。

【図16】金型のパイプ部キャビティ表面に形成する幾何学模様の一例を示す図である。

【発明を実施するための形態】

【0013】

以下、図面を用いて本発明を詳細に説明する。

【0014】

図1は本発明のLED照明器具の一例を示す図である。

【0015】

図1に示すLED照明器具は、直管部2と曲管部3を交互かつ連続的に有する透光性樹脂製のパイプ部1からなるグローブ内に、LED光源としてLED実装基板6が配設されている。そして、LED実装基板6の一端は、制御部7、電源部8に接続されており、他端は適宜な手段で取り付け部9にて固定されている。LED実装基板6は、図2に示す様に、可とう性を有するテープ状の基板4にLED5が面実装されており、図3に示す様に、パイプ部1の開口から容易に挿入できる。

【0016】

パイプ部1の内面と外面の全面には、微細な凹凸が設けられている。このため、LED光源からの指向性の強い光が、パイプ部を透過する際に散乱され、ランプイメージを除去することができる。

【0017】

パイプ部1の内面と外面の微細な凹凸の形状、大きさ、深さは特に限定されないが、深さとしては30μm〜1000μmが好ましい。30μm以上であれば光散乱効果が認められて、ランプイメージ除去に効果的である。また、1000μm以下であればランプイメージ除去に効果的であり、かつグローブの外観あるいは汚れやすさの問題、強度の問題を生じることがない。

【0018】

パイプ部1外面に微細な凹凸を形成する方法としては、例えば、微細な凹凸をキャビティ面に形成した金型を用い、射出成形時に転写する方法が挙げられる。特に、所謂シボ加工した金型キャビティを用いた場合は、すりガラス状のパイプ外表面が得られ、好ましい。

【0019】

パイプ部1内面に微細な凹凸を形成する方法としては、例えば、後述するフローティングコアを用いる射出成形法で成形する際に、表面に微細な凹凸を設けたフローティングコアを用い、フローティングコアの移動により、筋状の又はランダムな微細な凹凸を形成する方法が挙げられる。

【0020】

尚、図1に示すLED照明器具では、パイプ部1の内面と外面の全面に、微細な凹凸が設けられているが、内面と外面の一方のみに微細な凹凸を設けてもよいし、内面または外面の一部にのみ微細な凹凸を設けてもよい。

【0021】

以下に本発明のLED照明器具の他の例を示すが、いずれの例でもパイプ部1の内面と外面の全面には、微細な凹凸が設けられている。もちろん、図1に示すLED照明器具と同様、パイプ部1の内面と外面の一方のみに微細な凹凸を設けてもよいし、内面または外面の一部にのみ微細な凹凸を設けてもよい。

【0022】

図4に示すLED照明器具(制御部、電源部は図示せず)は、LED両面実装基板12を用いた以外は、図1のLED照明器具と同様である。LED両面実装基板12は、図5に示す、基板4にLED5が面実装されたLED実装基板ユニット12”の複数を可とう接続部11により連結したLED実装基板12’を2枚用い、LED5が互い違いとなるように、基板4の背面側を接着など適宜な手段で接合したものである。

【0023】

図6及び図7は、グローブがパイプ部と一体に射出成形されてなるフィン部を有するLED照明器具の一例を示す図である。

【0024】

図6に示すLED照明器具は、直管部2と曲管部3を交互かつ連続的に有する透光性樹脂製のパイプ部1と、パイプ部1の直管部2の軸方向に直交する円板状の透光性樹脂製のフィン部13とからなるグローブの、パイプ部1内部に、LED両面実装基板12が配設されている。グローブは一体に射出成形されてなるため、パイプ部1とフィン部4の間には、溶着部あるいは継ぎ目を有さない。そして、LED両面実装基板12の一端は、制御部及び電源部(不図示)に接続されており、他端は適宜な手段で取り付け部9にて固定されている。LED両面実装基板12は、図2に示す可とう性を有するLED実装基板6を2枚用い、LED5が互い違いとなるように基板4の背面側を接着など適宜な手段で接合したものである。

【0025】

一方、図7に示すLED照明器具(LED両面実装基板、制御部、電源部は図示せず)は、フィン部を、パイプ部1の直管部2の軸方向に平行に設けられた方形板状のフィン部13とした以外は、図6のLED照明器具と同様である。

【0026】

フィン部を有するLED照明器具では、LED光源からの光がパイプ部を透過するだけでなくフィン部も透過し、間接照明等の柔らかい光源として好適な照明器具となる。また、フィン部の表面の少なくとも一部に、パイプ部外面に形成したのと同様の微細な凹凸を形成することにより、フィン部を透過する光も散乱され、ランプイメージをより効果的に除去することができる。さらに、フィン部はLED光源から発生する熱を放散する機能も有しており、LED照明器具の耐久性、輝度向上にも寄与できる。

【0027】

図8は、グローブがパイプ部と一体に射出成形されてなる平板部を有するLED照明器具の一例を示す図であり、(a)は上面図、(b)は側面図である。

【0028】

図8に示すLED照明器具のグローブは、直管部2と曲管部3を連続的に有し、「RP」のアルファベット文字形状をなしているパイプ部1が、平板部21上に配設されている。また、パイプ部1の端部は、平板部21の端部から起立する側板部22のうちの一枚に連結している。そして、パイプ部1端部が連結された側板部22には、パイプ部1の内径と同等の出入孔23が形成されている。グローブは一体に射出成形されてなるため、パイプ部1と平板部21と側板部22の間には、溶着部あるいは継ぎ目を有さない。グローブのパイプ部1内部には、出入孔23から挿入されたLED両面実装基板12が配設されている。パイプ部1内に、LED両面実装基板12等の長尺状のLED実装基板を配設し易くするために、パイプ部1の中空部断面形状はスムースな円形であることが望ましい。

【0029】

平板部を有するLED照明器具では、LED光源からの光がパイプ部だけでなくパイプ部周辺の平板部も透過し、面発光照明器具として、間接照明や、一筆文字形状等の電飾サインとして好適な照明器具となる。また、平板部の表面の少なくとも一部、好ましくはパイプ部周辺の平板部の表面の少なくとも一部に、パイプ部外面に形成したのと同様の微細な凹凸を形成することにより、平板部を透過する光も散乱され、ランプイメージをより効果的に除去することができる。さらに、平板部はLEDから発生する熱を放散する機能も有しており、LED照明器具の耐久性、輝度向上にも寄与できる。また、平板部を、パイプ部の支持体として作用させることもできる。

【0030】

本発明で用いる透光性樹脂としては、射出成形可能なあらゆる熱可塑性樹脂、熱硬化性樹脂を挙げられるが、射出成形でのパイプ成形性と言う観点からは、熱可塑性樹脂が好ましい。具体的には、PMMA、ポリカーボネイト、ポリスチレン、透明ABS、AS樹脂、MS樹脂、環状オレフィン系樹脂、PVC、又高耐熱樹脂としてPSU、PES,PEI,ポリメチルペンテン、PAR等などの透明な樹脂が挙げられる。透光性樹脂には、LED光源の指向性を和らげ、ランプイメージをより効果的に除去する為に、酸化チタン、酸化ケイ素、炭酸カルシウム、タルク等の無機系光拡散材、或いは架橋ポリスチレン微粒子、架橋ポリメタクリル酸メチル微粒子、シリコン系架橋微粒子等の有機系の光拡散材を添加することが好ましい。光拡散材の含有量は、好ましくは0.5wt%〜15wt%、より好ましくは1wt%〜5wt%である。光拡散材の含有量が0.5wt%未満では充分な光拡散効果が得られない可能性があり、15wt%を超えると光透過性が阻害される、グローブとしての物性が得られないなどの問題を生じる可能性がある。また、透光性樹脂は、必要な透光性を満たす限り着色されていてもよい。

【0031】

本発明で用いるLED光源としては、特に限定されないが、基板と一体となったLED単体、或いは基板に複数のLEDが面実装されたLED実装基板が好ましく用いられる。LED実装基板は、パイプ部の曲管部に沿って挿入可能なように、可とう性を有することが好ましい。具体的には、テープ状基板等の可とう性を有する基板を用いたもの、基板そのものは可とう性を有さないが、複数のLED実装基板ユニットを可とう性に富むワイヤー、ケーブル、電線等でつないだものが挙げられる。

【0032】

LED実装基板は、パイプ部内部に一枚のみ配設してもよいし、パイプ部内部のスペースが許す限り複数枚挿入してもよい。また、複数枚挿入する場合には、基板背面同士を接合し、両面に向かって発光するように配設してもよい。

【0033】

また、LED光源が、LED実装基板の様にLEDが配設された基板を有する場合には、基板表面の光反射率が70%以上であることが好ましい。基板の光反射率が70%以上であると、パイプ部内面で反射したLED光源からの光の一部を再反射し、さらに光拡散性を高められ、かつ光度の減衰を防ぐことが出来る。基板としては、白色基板等、それ自体の光反射率が70%以上であるものでもよいし、例えば金属アルミニュウム光沢シート、微細発泡プラスチックシートなどの公知の反射板シートを貼り合わせて、光反射率を70%以上としたものでもよい。

【0034】

次に、本発明のLED照明器具を製造する方法について説明する。

【0035】

本発明のLED照明器具は、グローブを成形し、得られたグローブのパイプ部に、LED実装基板等のLEDを挿入する等により配設して製造することができる。

【0036】

グローブを製造する方法としては、ガスアシスト射出成形法(例えば特公昭57−14968号公報等)、水アシスト射出成形法(例えばプラスチックエージ(Sep.2007年、106ページ)等)、フローティングコアを用いる射出成形法(例えば特公平7−20646号公報)等が挙げられる。これらのうちでも、パイプ内径をパイプの全領域に渡って均一に保つため、また、パイプ部内面に微細な凹凸を形成するためにはフローティングコアを用いる射出成形法が好ましく、より好ましくは、一端にフローティングコアを備えた加圧ポートを有し他端に排出口を有するパイプ部キャビティを備えた金型の該パイプ部キャビティ内に、溶融樹脂を射出した後、前記加圧ポートから加圧流体を圧入して、前記フローティングコアを前記排出口側に移動させると共に該排出口から前記溶融樹脂を押し出させる工程を有する射出成形法である。

【0037】

以下、フローティングコアを用いた射出成形法により、図6のLED照明器具のグローブを製造する方法を説明する。

【0038】

図9は、本例で用いる金型を示す図である。

【0039】

図9に示すように、金型は、直管部キャビティ2’と曲管部キャビティ3’からなるパイプ部キャビティ1’と、フィン部キャビティ13’からなる、グローブの外形に沿った形状のグローブキャビティ24を有する。また、パイプ部キャビティ1’の金型表面には、パイプ部外面に微細な凹凸を形成するために、30μm〜1000μm程度の深さの微細な凹凸が形成されている。具体的には、パイプ部キャビティ1’の金型表面には、例えば、シボ、任意の方向の溝、溝をクロスさせて得られる格子状模様、円盤状、角錐状、レンズ状等の幾何学模様等が、シボ加工あるいは機械加工等により形成されている。尚、パイプ部外面に微細な凹凸を形成しない場合には、パイプ部キャビティ1’の金型表面を光沢面とすればよい。また、フィン部の表面に微細な凹凸を形成する場合には、フィン部キャビティ13’の金型表面に、パイプ部キャビティ1’の金型表面と同様の加工を施せばよい。

【0040】

パイプ部キャビティの一端14には、パイプ部1の内径に相当する径を有するフローティングコア15が設けられていると共に、このフローティングコア15をパイプ部キャビティの他端17側へ押圧移動させる加圧流体を圧入するための加圧ポート16が設けられている。

【0041】

フローティングコア15は、加圧ポート16から圧入される加圧流体で押圧できるよう、加圧ポート16を背にしてパイプ部キャビティ1’内に設けられているもので、例えば銅、鉄、アルミ、ステンレス、鋼などの金属製とするほか樹脂製とすることができる。フローティングコア15の形状は、図示される球形の他に最大径がパイプ部1の内径に相当するものであれば例えば円錐形、砲弾形、半球形等とすることもできる。また、フローティングコア15の表面には、パイプ部内面に微細な凹凸を形成するために、30μm〜1000μm程度の深さの微細な凹凸が形成されている。具体的には、表面に複数のV字溝を形成したフローティングコア、表面に梨地処理を施したフローティングコア、表面に複数の突起を形成したフローティングコア等が挙げられる。図15は、その一例として、表面に複数の円周状のV字溝を形成した球状のフローティングコアの断面を示す図である。尚、パイプ部内面に微細な凹凸を形成しない場合には、表面が平滑なフローティングコアを用いればよい。

【0042】

加圧ポート16は、加圧流体を圧入・排出するための加圧流体系(図示されていない)に接続されている。加圧ポート16は、加圧流体系から供給される加圧流体をフローティングコア15の背面に作用させ、フローティングコア15をパイプ部キャビティの他端17側へと押圧移動させるためのものである。加圧ポート16からの加圧流体の圧入は、グローブキャビティ24内を樹脂で満たした後に行われるもので、溶融樹脂の射出時に、フローティングコア15を浮き上がらせることなく、フローティングコア15を加圧ポート16へ押し付けながらグローブキャビティ24内を溶融樹脂で満たすことができるよう、フローティングコア15からやや離れた位置に樹脂ゲートが設けられている。

【0043】

パイプ部キャビティの他端17側には連通口18が設けられており、この連通口18を介してパイプ部キャビティ1’に余剰樹脂収容キャビティ19が連通されている。連通口18はフローティングコア15の通過を許容する大きさであるが、ややくびれた形状にすることが後の切断工程等の容易さから好ましい。余剰樹脂収容キャビティ19はグローブキャビティ24内を樹脂で満たした状態で加圧ポート16から加圧流体を圧入し、フローティングコア15を移動させた時にグローブキャビティ24から押し出される余剰樹脂とフローティングコア15とを余裕をもって収容できる容積を有している。

【0044】

連通口18を開閉する手段は、特に限定されないが、たとえば、油圧などの手段で受け軸の進退によって連通口18を開閉する手段が挙げられる。具体的には余剰樹脂収容キャビティ19のほぼ中央を通って、連通口18に向かって進退可能に挿入された受け軸が、前進時に先端部周縁が連通口18の周壁に圧接されて連通口を閉鎖すると共に、進退時に連通口18を開閉するものである。或いは単にスライド式に開閉するバー等を用いて油圧などの手段で開閉動作させる方法も適用できる。

【0045】

次に図9に示す金型を用いた射出成形の具体的手順について説明する。

【0046】

まず、図10に示されるように、連通口18が閉鎖された状態で、溶融樹脂を射出する。この射出は、公知の射出成形装置を用いておこなうことができる。

【0047】

ついで、図11に示されるように、連通口18を開放すると共に、加圧ポート16から加圧流体を圧入する。これによりフローティングコア15は、冷却或いは加熱による固化が始まったパイプ部キャビティ1’外周部の樹脂を残しつつ、固化が遅れる中心部の溶融樹脂を連通口18を介して余剰樹脂収容キャビティ19に押出し、かつ残ったパイプ部キャビティ1’外周部の樹脂表面(パイプ部内面となる面)に、フローティングコア15表面に設けられた微細な凹凸により、筋状の又はランダムな微細な凹凸を形成しながら余剰樹脂収容キャビティ19に向かって前進する。最終的には、フローティングコア15は余剰樹脂収容キャビティ19に入り込み、余剰樹脂収容キャビティ19は連通口18から押出された樹脂で満たされる。フローティングコア15が通過した後には、フローティングコア15の径とほぼ等しい径の中空部20が形成される。従ってフローティングコア15の径を選択することによって、形成される中空部20の径を調整できる。そして中空部20が形成された箇所の樹脂は、圧入された加圧流体の圧力によってパイプ部キャビティ1’の周壁面に押し付けられ、その形状が転写されて、微細な凹凸が形成される。

【0048】

加圧流体としては、射出成形の温度及び圧力下で使用樹脂と反応又は相溶しない気体又は液体が使用される。具体的には、例えば窒素ガス、炭酸ガス、空気、水、グリセリン、流動パラフィン等が使用できるが、窒素ガスをはじめとする不活性ガスが好ましい。この加圧流体の圧入は、例えば窒素ガス等の気体を用いる場合、予め圧縮機で畜圧タンク(図示されていない)内に昇圧して蓄えた加圧ガスを配管を通じて加圧ポート16に導くことや、圧縮機で直接加圧ポート16に加圧ガスを送り込んで昇圧させることでおこなう事ができる。加圧ポート16に供給する加圧ガスの圧力は、使用する樹脂の種類やフローティングコア5の大きさなどによっても相違するが、通常4.90〜29.42MPa(50〜300kg/cm2G)程度である。

【0049】

次いで、好ましくは金型内の内圧を維持しつつ樹脂を冷却し、中空部20内の加圧流体を排出した後、成形品を取り出す。加圧流体の排出は、加圧流体として気体を用いた場合には加圧ポート16を大気に開放することでも行う事ができるが、回収タンク(図示されていない)へ回収して循環利用することもできる。

【0050】

取り出された成形品から、余剰樹脂収容キャビティ19で成形された副成形品(図示されていない)を分離して、グローブを得ることができる。副成形品は連通口の近傍で切断などの方法で容易に分離することができるが、連通口18をくびれ形状に予めしておくことによってさらに容易に分離切断することができる。

【0051】

次に、フローティングコアを用いた射出成形法により、図8のLED照明器具のグローブを製造する方法を説明する。

【0052】

図12は、本例で用いる金型を示す図である。

【0053】

図12に示すように、金型は、直管部キャビティ2’と曲管部キャビティ3’とからなるパイプ部キャビティ1’と、平板部キャビティ25と、側板部キャビティ26からなる、グローブの外形に沿った形状のグローブキャビティ24を有する。また、パイプ部キャビティ1’の金型表面には、パイプ部外面に微細な凹凸を形成するために、30μm〜1000μm程度の深さの微細な凹凸が形成されている。具体的には、パイプ部キャビティ1’の金型表面には、例えば、シボ、任意の方向の溝、溝をクロスさせて得られる格子状模様、円盤状、角錐状、レンズ状等の幾何学模様等が、シボ加工あるいは機械加工等により形成されている。尚、パイプ部外面に微細な凹凸を形成しない場合には、パイプ部キャビティ1’の金型表面を光沢面とすればよい。また、平板部または側板部の表面に微細な凹凸を形成する場合には、平板部キャビティ25または側板部キャビティ26の金型表面に、パイプ部キャビティ1’の金型表面と同様の加工を施せばよい。

【0054】

パイプ部キャビティの一端14には、パイプ部1の内径に相当する径を有するフローティングコア15が設けられていると共に、このフローティングコア15をパイプ部キャビティの他端17側へ押圧移動させる加圧流体を圧入するための加圧ポート16が設けられている。

【0055】

フローティングコア15は、加圧ポート16から圧入される加圧流体で押圧できるよう、加圧ポート16を背にしてパイプ部キャビティ1’内に設けられているもので、例えば銅、鉄、アルミ、ステンレス、鋼などの金属製とするほか樹脂製とすることができる。フローティングコア15の形状は、図示される球形の他に最大径がパイプ部1の内径に相当するものであれば例えば円錐形、砲弾形、半球形等とすることもできる。また、フローティングコア15の表面には、パイプ部内面に微細な凹凸を形成するために、30μm〜1000μm程度の深さの微細な凹凸が形成されている。具体的には、表面に複数のV字溝を形成したフローティングコア、表面に梨地処理を施したフローティングコア、表面に複数の突起を形成したフローティングコア等が挙げられる。図15は、その一例として、表面に複数の円周状のV字溝を形成した球状のフローティングコアの断面を示す図である。尚、パイプ部内面に微細な凹凸を形成しない場合には、表面が平滑なフローティングコアを用いればよい。

【0056】

加圧ポート16は、加圧流体を圧入・排出するための加圧流体系(図示されていない)に接続されている。加圧ポート16は、加圧流体系から供給される加圧流体をフローティングコア15の背面に作用させ、フローティングコア15をパイプ部キャビティの他端17側へと押圧移動させるためのものである。加圧ポート16からの加圧流体の圧入は、グローブキャビティ24内を樹脂で満たした後に行われるもので、溶融樹脂の射出時に、フローティングコア15を浮き上がらせることなく、フローティングコア15を加圧ポート16へ押し付けながらグローブキャビティ24内を溶融樹脂で満たすことができるよう、フローティングコア15から離れた位置に樹脂ゲート27が設けられている。

【0057】

パイプ部キャビティの他端17側には連通口18が設けられており、この連通口18を介してパイプ部キャビティ1’に余剰樹脂収容キャビティ19が連通されている。連通口18はフローティングコア15の通過を許容する大きさであるが、ややくびれた形状にすることが後の切断工程等の容易さから好ましい。余剰樹脂収容キャビティ19はグローブキャビティ24内を樹脂で満たした状態で加圧ポート16から加圧流体を圧入し、フローティングコア15を移動させた時にグローブキャビティ24から押し出される余剰樹脂とフローティングコア15とを余裕をもって収容できる容積を有している。

【0058】

連通口18を開閉する手段は、特に限定されないが、たとえば、油圧などの手段で受け軸の進退によって連通口18を開閉する手段が挙げられる。具体的には余剰樹脂収容キャビティ19のほぼ中央を通って、連通口18に向かって進退可能に挿入された受け軸が、前進時に先端部周縁が連通口18の周壁に圧接されて連通口を閉鎖すると共に、進退時に連通口18を開閉するものである。或いは単にスライド式に開閉するバー等を用いて油圧などの手段で開閉動作させる方法も適用できる。

【0059】

次に図12に示す金型を用いた射出成形の具体的手順について説明する。

【0060】

まず、図13に示されるように、連通口18が閉鎖された状態で、溶融樹脂を射出する。この射出は、公知の射出成形装置を用いておこなうことができる。

【0061】

ついで、図14に示されるように、連通口18を開放すると共に、加圧ポート16から加圧流体を圧入する。これによりフローティングコア15は、冷却或いは加熱による固化が始まったパイプ部キャビティ1’外周部の樹脂を残しつつ、固化が遅れる中心部の溶融樹脂を連通口18を介して余剰樹脂収容キャビティ19に押出し、かつ残ったパイプ部キャビティ1’外周部の樹脂表面(パイプ部内面となる面)に、フローティングコア15表面に設けられた微細な凹凸により、筋状の又はランダムな微細な凹凸を形成しながら余剰樹脂収容キャビティ19に向かって前進する。最終的には、フローティングコア15は余剰樹脂収容キャビティ19に入り込み、余剰樹脂収容キャビティ19は連通口18から押出された樹脂で満たされる。フローティングコア15が通過した後には、フローティングコア15の径とほぼ等しい径の中空部20が形成される。従ってフローティングコア15の径を選択することによって、形成される中空部20の径を調整できる。そして中空部20が形成された箇所の樹脂は、圧入された加圧流体の圧力によってパイプ部キャビティ1’の周壁面に押し付けられ、その形状が転写されて、微細な凹凸が形成される。

【0062】

加圧流体としては、射出成形の温度及び圧力下で使用樹脂と反応又は相溶しない気体又は液体が使用される。具体的には、例えば窒素ガス、炭酸ガス、空気、水、グリセリン、流動パラフィン等が使用できるが、窒素ガスをはじめとする不活性ガスが好ましい。この加圧流体の圧入は、例えば窒素ガス等の気体を用いる場合、予め圧縮機で畜圧タンク(図示されていない)内に昇圧して蓄えた加圧ガスを配管を通じて加圧ポート16に導くことや、圧縮機で直接加圧ポート16に加圧ガスを送り込んで昇圧させることでおこなう事ができる。加圧ポート16に供給する加圧ガスの圧力は、使用する樹脂の種類やフローティングコア15の大きさなどによっても相違するが、通常4.90〜29.42MPa(50〜300kg/cm2G)程度である。

【0063】

次いで、好ましくは金型内の内圧を維持しつつ樹脂を冷却し、中空部20内の加圧流体を排出した後、成形品を取り出す。加圧流体の排出は、加圧流体として気体を用いた場合には加圧ポート16を大気に開放することでも行う事ができるが、回収タンク(図示されていない)へ回収して循環利用することもできる。

【0064】

取り出された成形品から、余剰樹脂収容キャビティ19で成形された副成形品(図示されていない)を分離して、本発明の樹脂成形体を得ることができる。副成形品は連通口の近傍で切断などの方法で容易に分離することができるが、連通口18をくびれ形状に予めしておくことによってさらに容易に分離切断することができる。

【実施例】

【0065】

<実施例1>

図9に示されるような金型を用い、図6に示す下記サイズのグローブを、射出機(東洋機械金属社製「TP−180H」)を用いて一体に成形した。尚、金型のパイプ部キャビティの表面には、平均深さ100μm、平均幅500μmの溝が、直管部キャビティの長さ方向と直交する方向に彫られている。

【0066】

[パイプ部]

外径30mm、内径25mm、肉厚2.5mm、直管部長さ150mm、80mm、曲管部R50mm

【0067】

[フィン部]

35mmΦの円板、平均肉厚1mm、枚数30枚

【0068】

フローティングコアとしては、図15に示した様に、表面に複数の円周状のV字溝(幅100μm、深さ150μm)を付けた鋼球(直径25mm)を用いた。加圧流体の供給にはガス中空射出成形用ガス発生装置(旭エンジニアリンク社製「エアモールド」)を用いた。加圧流体としては窒素ガスを用いた。透光性樹脂としてポリカーボネート樹脂に無機系光拡散材として球状シリカを3wt%含有させたものを用いた。

【0069】

まず、図10に示すように、前記樹脂を樹脂温度280℃、射出圧力14.71MPa(150kg/cm2)にて射出し、射出完了1秒後に圧力22.56MPa(230kg/cm2)の窒素ガスを圧入して、図11に示すようにフローティングコアを金型内で移動させ、30秒間冷却した後、図6に示すグローブを取り出した。

【0070】

得られたグローブのパイプ部1の一方の開口からLED両面実装基板12を挿入し、取り付け部9にて固定し、図6に示すLED照明器具を得た。尚、LED両面実装基板12は、図5に示すLED実装基板12’を2枚用い、LED5が互い違いとなるように、白色基板4(光反射率75%)の背面側を接着したものである。

【0071】

不図示の制御部及び電源部を通じ通電したところ、LED光源からの光が、パイプ部を透過して拡散され、かつフィン部をも透過し、柔らかな光を発する照明器具として有用な物であった。また、LEDランプイメージを目視で判定した結果を表1に示した。なお、表1において、ランプイメージは全く見えないを◎、ほぼ見えないを○、見えるが許容範囲を△、やや見えるを×、くっきりと見えるを××で表示した。

【0072】

<実施例2>

パイプ部キャビティの表面に深さ100μm程度のシボ模様を付けた金型を用いた以外は、実施例1と同様にしてLED照明器具を作成した。

【0073】

このLED照明器具は、実施例1のLED照明器具と同様に、柔らかな光を発する照明器具として有用な物であった。また、ランプイメージを目視で判定した結果を表1に示した。

【0074】

<実施例3>

フィン部キャビティを有さず、パイプ部キャビティの表面に、図16((a)は平面図、(b)は(a)のA−A’断面図)に示す深さ200μ程度のピラミッド形状の凹模様を付けた金型を用いた以外は、実施例1と同様にして図4に示すグローブを成形し、LED照明器具を作成した。

【0075】

このLED照明器具に通電したところ、LED光源からの光が、パイプ部を透過して拡散され、柔らかな光を発する照明器具として有用な物であった。また、ランプイメージを目視で判定した結果を表1に示した。

【0076】

<実施例4>

パイプ部キャビティの表面が光沢面である金型を用いた以外は、実施例3と同様にしてLED照明器具を作成した。

【0077】

このLED照明器具は、実施例3のLED照明器具と同様に、柔らかな光を発する照明器具として有用な物であった。また、ランプイメージを目視で判定した結果を表1に示した。

【0078】

<実施例5>

表面に微細な凹凸を有さないフローティングコアを用い、LED両面実装基板12の基板として黒色基板(光反射率30%)を用いた以外は、実施例3と同様にしてLED照明器具を作成した。

【0079】

このLED照明器具は、実施例3のLED照明器具と同様に、柔らかな光を発する照明器具として有用な物であった。また、ランプイメージを目視で判定した結果を表1に示した。

【0080】

<実施例6>

透光性樹脂に拡散材を含有させなかった以外は、実施例1と同様にしてLED照明器具を作成した。

【0081】

このLED照明器具は、実施例1のLED照明器具と同様に、柔らかな光を発する照明器具として有用な物であった。また、ランプイメージを目視で判定した結果を表1に示した。

【0082】

<実施例7>

図12に示されるような金型を用い、図8に示す下記サイズのグローブを、射出機(東洋機械金属社製「TP−180H」)を用いて一体に成形した。尚、金型のパイプ部キャビティ及び平板部キャビティの表面には、深さ30μmのシボ模様を付けた。

【0083】

[パイプ部]

外径10mm、内径7mm、肉厚1.5mm、長さ250mm、

【0084】

[平板部]

200mmx150mm、肉厚1.5mm

【0085】

フローティングコアとしては、図15に示した様に、表面に複数の円周状のV字溝(幅80μm、深さ80μm)を付けた鋼球(直径7mm)を用いた。加圧流体の供給にはガス中空射出成形用ガス発生装置(旭エンジニアリンク社製「エアモールド」)を用いた。加圧流体としては窒素ガスを用いた。透光性樹脂としては、PMMA樹脂に有機系拡散材(架橋ポリスチレン)を2%含んだ樹脂を用いた。

【0086】

まず、図13に示すように、前記樹脂を樹脂温度230℃、射出圧力11.77MPa(120kg/cm2)にて射出し、射出完了1秒後に圧力22.56MPa(230kg/cm2)の窒素ガスを圧入して、図14に示すようにフローティングコアを金型内で移動させ、30秒間冷却した後、図8に示すPMMA樹脂成形体を取り出した。内径はほぼ7mmの均一な円形であった。

【0087】

得られたグローブのパイプ部1の出入孔23から、LED両面実装基板12を挿入し、図8に示すLED照明器具を得た。尚、LED両面実装基板12は、図5に示すLED実装基板12’を2枚用い、LED5が互い違いとなるように、白色基板4(光反射率85%)の背面側を接着したものである。

【0088】

不図示の制御部及び電源部を通じ通電したところ、LED光源からの光が、パイプ部及びパイプ部周辺の平板部を透過して拡散され、面発光体として照明用及び電飾用サインとして有用な物であった。また、ランプイメージを目視で判定した結果を表1に示した。

【0089】

<比較例1,2>

パイプ部キャビティの表面が光沢面である金型を用い、表面に微細な凹凸を有さないフローティングコアを用いた以外は、実施例1,3と同様にしてLED照明器具を作成した。LEDランプイメージを目視で判定した結果を表1に示した。

【0090】

<比較例3>

パイプ部キャビティ及び平板部キャビティの表面が光沢面である金型を用い、表面に微細な凹凸を有さないフローティングコアを用いた以外は、実施例7と同様にしてLED照明器具を作成した。LEDランプイメージを目視で判定した結果を表1に示した。

【0091】

【表1】

【符号の説明】

【0092】

1 パイプ部

1’ パイプ部キャビティ

2 直管部

2’ 直管部キャビティ

3 曲管部

3’ 曲管部キャビティ

4 基板

5 LED

6 LED実装基板

7 制御部

8 電源部

9 取り付け部

10 LED実装基板ユニット

11 可とう接続部

12 LED両面実装基板

12’ LED実装基板

12” LED実装基板ユニット

13 フィン部

13’ フィン部キャビティ

14 パイプ部キャビティの一端

15 フローティングコア

16 加圧ポート

17 パイプ部キャビティの他端

18 連通口

19 余剰樹脂収容キャビティ

20 中空部

21 平板部

22 側板部

23 出入孔

24 グローブキャビティ

25 平板部キャビティ

26 側板部キャビティ

27 樹脂ゲート

【特許請求の範囲】

【請求項1】

曲管部を有するパイプ部を有し透光性樹脂からなるグローブの該パイプ部内部に、LED光源を配設し、前記パイプ部の外面と内面の少なくとも一方の少なくとも一部に、微細な凹凸を有することを特徴とするLED照明器具。

【請求項2】

前記透光性樹脂が光拡散材を含有することを特徴とする請求項1に記載のLED照明器具。

【請求項3】

前記グローブが、前記パイプ部と一体に射出成形されてなるフィン部を有することを特徴とする請求項1または2に記載のLED照明器具。

【請求項4】

前記グローブが、前記パイプ部と一体に射出成形されてなる平板部を有することを特徴とする請求項1または2に記載のLED照明器具。

【請求項5】

前記LED光源が、LEDが配設された基板を有し、該基板表面の光反射率が70%以上であることを特徴とする請求項1〜4のいずれか一項に記載のLED照明器具。

【請求項6】

一端にフローティングコアを備えた加圧ポートを有し他端に排出口を有するパイプ部キャビティを備えた金型の該パイプ部キャビティ内に、溶融樹脂を射出した後、前記加圧ポートから加圧流体を圧入して、前記フローティングコアを前記排出口側に移動させると共に該排出口から前記溶融樹脂を押し出させることにより前記グローブを成形する工程を有することを特徴とする請求項1〜5のいずれか一項に記載のLED照明器具の製造方法。

【請求項7】

前記フローティングコアが、表面に微細な凹凸を有し、該フローティングコアの前記移動により、パイプ部内面に微細な凹凸を生成せしめることを特徴とする請求項6に記載のLED照明器具の製造方法。

【請求項8】

前記パイプ部キャビティが、表面に微細な凹凸を有し、該微細な凹凸を転写してパイプ部外面に微細な凹凸を生成せしめることを特徴とする請求項6または7に記載のLED照明器具の製造方法。

【請求項1】

曲管部を有するパイプ部を有し透光性樹脂からなるグローブの該パイプ部内部に、LED光源を配設し、前記パイプ部の外面と内面の少なくとも一方の少なくとも一部に、微細な凹凸を有することを特徴とするLED照明器具。

【請求項2】

前記透光性樹脂が光拡散材を含有することを特徴とする請求項1に記載のLED照明器具。

【請求項3】

前記グローブが、前記パイプ部と一体に射出成形されてなるフィン部を有することを特徴とする請求項1または2に記載のLED照明器具。

【請求項4】

前記グローブが、前記パイプ部と一体に射出成形されてなる平板部を有することを特徴とする請求項1または2に記載のLED照明器具。

【請求項5】

前記LED光源が、LEDが配設された基板を有し、該基板表面の光反射率が70%以上であることを特徴とする請求項1〜4のいずれか一項に記載のLED照明器具。

【請求項6】

一端にフローティングコアを備えた加圧ポートを有し他端に排出口を有するパイプ部キャビティを備えた金型の該パイプ部キャビティ内に、溶融樹脂を射出した後、前記加圧ポートから加圧流体を圧入して、前記フローティングコアを前記排出口側に移動させると共に該排出口から前記溶融樹脂を押し出させることにより前記グローブを成形する工程を有することを特徴とする請求項1〜5のいずれか一項に記載のLED照明器具の製造方法。

【請求項7】

前記フローティングコアが、表面に微細な凹凸を有し、該フローティングコアの前記移動により、パイプ部内面に微細な凹凸を生成せしめることを特徴とする請求項6に記載のLED照明器具の製造方法。

【請求項8】

前記パイプ部キャビティが、表面に微細な凹凸を有し、該微細な凹凸を転写してパイプ部外面に微細な凹凸を生成せしめることを特徴とする請求項6または7に記載のLED照明器具の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2011−228156(P2011−228156A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−97718(P2010−97718)

【出願日】平成22年4月21日(2010.4.21)

【出願人】(000100595)アァルピィ東プラ株式会社 (27)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月21日(2010.4.21)

【出願人】(000100595)アァルピィ東プラ株式会社 (27)

【Fターム(参考)】

[ Back to top ]