LED照明構造体及びその製造方法

【課題】多数のLED素子を高密度で基板上に表面実装した高輝度LED照明とした場合において良好な放熱特性と製造コストの低減を可能とするLED照明構造体及びその製造方法を提供すること。

【解決手段】基板上にLED素子を実装したLED照明構造体を作製に際して、基板部分を高熱伝導絶縁性樹脂からなる成形体から形成し、その上に設けられる電気回路のLED素子実装部を成形体に直接接して設ける。

【解決手段】基板上にLED素子を実装したLED照明構造体を作製に際して、基板部分を高熱伝導絶縁性樹脂からなる成形体から形成し、その上に設けられる電気回路のLED素子実装部を成形体に直接接して設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁性の成形体上にLED素子を実装した照明構造体及びその製造方法に関する。

【背景技術】

【0002】

発光ダイオード(LED)は、エネルギー効率がよく、長寿命であり、照明器具の小型化や種々の形状設計にも適用可能であり、また、被照射物での熱発生や紫外線を受けることによる色あせなどの問題も低減可能であるという利点を有し、照明の光源としての多くの検討がなされ、また種々のLED照明器具が提供されるに至っている。

【0003】

LEDを照明として利用する場合の代表的な構造としては、リードフレームと一体成形した凹部内にLED素子(LEDチップ)を実装し、LED素子を、光透過性樹脂で封入し、かつその先端部をレンズ形状とした構造や、基板表面に形成した配線にLED素子を実装し、光透過性樹脂で被覆した表面実装型の構造が知られている。

【0004】

従来の表面実装型のLED照明構造体の一例を図6に示す。このLED照明は、シリコーンゴムなどの透光性樹脂で形成されたレンズ及びナイロン系樹脂からなる枠体などに一体化されたLED素子が、金属等の放熱筐体上に高熱伝導接着剤層を介して接着したガラスエポキシ基板に設けられた銅配線に実装された構成を有する。

【0005】

LEDは固体半導体自体を発光体としているため固体半導体の劣化が生じると光量が低下してくる。この劣化を進行させる要因の一つとしてLED素子自体の発熱があり、LED照明自体が良好な放熱性を有することが求められる。

【0006】

特許文献1には、ピン挿入型のLEDランプの構造の簡易化と放熱特性を改善するために、金属フレームからなる配線のLED搭載用端子に直接LED素子を実装して、その部分の裏面の少なくとも一部を露出させて放熱特性を向上させたLEDランプが開示されている。

【0007】

特許文献1の図5及び図6には表面実装型のLEDランプが開示されているが、その問題点として、特許文献1の段落0006には、構造が複雑で高価格となり、更に、放熱特性もよくないと記載されている。

【0008】

特許文献2には、LED素子を基板に表面実装する際における実装方法として、放熱性のよい金属基板へLED素子を直接実装する方法が開示されている。

【0009】

LED素子をリードフレームと樹脂で一体化した構造において放熱性を確保する方法として、リードフレームとヒートシンクを一体成形して、ヒートシンク上にLED素子を装着してリードフレームとLED素子とをボンデイングワイヤにより配線する方法が引用文献3に記載されている。

【0010】

更に、引用文献4には、ヒートシンクとリードフレームとを一体成形する方法が、引用文献5には、ヒートシンクとリードフレームとを樹脂中に一体成形する場合に、ヒートシンクを保持するリング構造をリードフレームに設けて、より確実にLED素子を固定する方法が開示されている。

【特許文献1】特開平5−315654号公報

【特許文献2】特開2007−158086号公報

【特許文献3】米国特許第6274924号明細書

【特許文献4】特開2006−324438号公報

【特許文献5】特開2006−173561号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

多数のLED素子を高密度で基板上に表面実装した高輝度LED照明を実現するためには、LED照明自体の放熱特性を更に向上させる必要があり、また、その構造を簡易化して生産コストを低減することも要求される。しかしながら、従来の表面実装型のLED照明ではこれらの要求を十分に満たすものは見当たらない。従って、本発明は、多数のLED素子を高密度で表面実装した高輝度LED照明とした場合において良好な放熱特性と製造コストの低減を可能とするLED照明構造体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明にかかるLED照明構造体は、電気回路付き成形体と、該電気回路に実装された発光ダイオード(LED)素子と、を有するLED照明構造体において、

前記成形体が、少なくとも2w/m・kの熱伝導率を有し、且つ絶縁性を有する高熱伝導絶縁性樹脂からなる

ことを特徴とする。

【0013】

本発明にかかるLED照明構造体の製造方法は、

電気回路付き成形体と、該電気回路に実装された発光ダイオード(LED)素子と、を有するLED照明構造体の製造方法において、

電気回路を、少なくとも2w/m・kの熱伝導率を有し、且つ絶縁性を有する高熱伝導性樹脂と一体成形して電気回路付き成形体を得る工程と、

前記成形体に一体成形された電気回路にLED素子を実装する工程と、

を有する

ことを特徴とする。

【発明の効果】

【0014】

本発明においては、LEDを実装する電気回路付き成形体を、好ましくは電気回路と一体成形した構造とし、かつ成形体用の樹脂として、少なくとも2w/m・kの熱伝導率を有し、且つ絶縁性を有する高熱伝導絶縁性樹脂を用いる。かかる構造により、製造コストの低減を可能とする簡易な電気回路付き成形体の構造と、極めて高い成形体による放熱特性を確保することが可能となる。

【発明を実施するための最良の形態】

【0015】

本発明のLED照明構造体は、成形体に電気回路(電源との接続により電気回路を項背する)を設けた電気回路付き成形体と、電気回路に実装された発光ダイオード(LED)とを有する。成形体は、少なくとも2w/m・k、好ましくは10w/m・k以上の熱伝導率を有し、且つ絶縁性を有する高熱伝導絶縁性樹脂からなる。すなわち、LEDは支持体としても機能する高熱伝導性樹脂からなる成形体上に設けられた電気回路に実装される。成形体上に設けられた電気回路の少なくともLED実装部が、成形体と接して設けられていればよく、電気回路全体が成形体と接して設けられていてもよい。

【0016】

高熱伝導絶縁性樹脂は、少なくとも2w/m・k、好ましくは10w/m・k以上の熱伝導率を有し、更に電気回路の支持体としての強度と絶縁性を有するものが用いられる。更に、高熱伝導絶縁性樹脂は電気回路と一体成形可能なものが好ましい。そのような樹脂材料(組成物)としては、ポリアミド、液晶ポリマー(LCP)、ポリフェニレンサルファイド(PPS)、ポリエーテルイミド(PEI)、ポリエーテルスルホン(PES)、ポリエーテルエーテルケトン(PEEK)など、ハンダリフロー温度(260℃、10秒)の耐熱を有するベース樹脂に、アルミナ、窒化アルミなどの絶縁性高熱伝導性フィラーを含有させた樹脂材料を挙げることができる。絶縁性高熱伝導性フィラーの種類や配合割合は、成形後に得られる樹脂に目的とする絶縁性高熱伝導性を付与できるものを選択して用いることができる。

【0017】

絶縁性高熱伝導性の樹脂材料としては、適宜ベース樹脂と絶縁性高熱伝導性フィラーを、更には必要に応じて種々の添加剤を加えて調製されたものや、市販品が利用できる。市販品としては、例えば、ベース樹脂がPA、PPSまたはLCPであるジー・マイナス(Zi-ma inus)(商品名、住友大阪セメント株式会社製)を挙げることができる。このジー・マイナスによれば、18w/k・m程度までの高熱伝導率を達成できる。更に、このジー・マイナスによれば、比抵抗1×1014Ω・cm以上で、絶縁破壊強さ14kV/mm以上の電気絶縁性を同時に得ることができる。

【0018】

電気回路の少なくともLED実装部は、成形体と直接的に接触して形成される。すなわち、接着層や別途設けた絶縁層などの仲介層を介さずに成形体表面の所定箇所に直接設けられる。電気回路全体を成形体と直接接触して設けてもよい。

【0019】

この電気回路の少なくとも一部が成形体に直接接触して設けられた構造は、成形体の所定位置に電気回路を直接形成する方法、予め形成しておいた電気回路を成形体に直接接合配置する方法、予め形成しておいた電気回路を成形体用の樹脂材料と一体成形する方法などの各種の方法により得ることができる。生産性や製造コストの低減の面からは、予め形成しておいた電気回路を成形体形成用の樹脂材料と一体成形する方法がより好ましい。

【0020】

これらの方法により、電気回路が成形体の所定位置に配置された電気回路付き成形体を得ることができる。その際、電気回路の少なくともLEDが実装される部分は、高熱伝導絶縁性樹脂で形成された成形体と直接接して形成され、これによって効果的な放熱が可能となる。

【0021】

電気回路を成形体に直接形成する方法としては、各種の方法が利用できる。例えば、インクジェット法により銀導電体材料を成形体の電気回路形成部に付着させて加熱定着させる方法、微細複合加工技術(MIPTEC)により成形体に配線を形成する方法などが好適に利用できる。

【0022】

予め電気回路を形成してから成形体に接合する方法としては、電気回路を形成するための金属リードフレームと、成形体形成用の樹脂材料と、を一体成形する方法が、高熱伝導絶縁性樹脂を用いた製造プロセスの簡易化、成形体と電気回路との接合強度の確保、所定の規格での安定した製造などの効果を得ることができるので好ましい。電子回路を設ける成形体に高熱伝導絶縁性樹脂を用いることにより、従来品に対して、放熱性の格段の向上による温度上昇の防止という利点に加えて、高熱伝導絶縁性樹脂を用いた成形体の製造を、所定の規格で安定して行うことが可能となり高熱伝導絶縁性樹脂を用いることによる利点を効果的に得ることができる。

【0023】

なお、この場合、電気回路にLEDを実装してから、電気回路を成形体形成用の樹脂材料と一体成形してもよい。

【0024】

金属リードフレームとしては、目的とする回路設計に応じたパターンを有するものを利用すればよく、例えば銅合金などの金属材料からなる帯状部材をプレス加工して薄板とし、更にエッチチング加工、レーザ加工などで所望の回路設計に応じてパターンニングし、更に銀メッキなどの表面加工を施した金属リードフレームなど、配線用としての導電性を有するものが利用できる。更に、金属リードフレームは、樹脂との一体成形が可能なものが好ましい。

【0025】

金属リードフレームからなる配線部分の幅や厚さは、配線としての機能、金属リードフレーム自体の形状を保持できる程度の強度、LED実装部における成形体への放熱効果などに応じて適宜選択できる。金属リードフレームはその構成材料が高熱伝導性(少なくとも400w/m・k程度)を有するので、金属リードフレームを介してLEDで発生する熱をより効果的に高熱伝導絶縁樹脂からなる成形体に伝達することが可能となる。

【0026】

金属リードフレームとしては、目的とする回路設計に応じて作製したものや、市販の金属リードフレーム(例えば、日立ケーブルプレシジョン株式会社のミニモールド用リードフレームなど)を利用することができる。

【0027】

金属リードフレームを利用して成形体上に電気回路を形成する場合は、成形体上の電気回路の全てを金属リードフレームから形成してもよいし、各種の配線形成方法により形成された金属リードフレーム以外の配線からなる部分と、金属リードフレームからなる部分から電気回路を形成してもよい。また、金属リードフレームは、複数の部品を組み合わせて目的とする配線パターンを形成するものであってもよい。

【0028】

金属リードフレームを有する電気回路を成形体に一体成形する方法としては、各種のインサート射出成形法を好適に利用することができる。例えば、金属リードフレームの外枠の一部を上型と下型とで挟持して、これらの型の間に目的とする電気回路付き成形体の射出成形空間を形成し、ここに高熱伝導絶縁性樹脂材料を溶融状態で射出して、固化させる方法を利用することができる。あるいは、ピン等でインサート体としての金属リードフレームを射出成形型内に保持して、インサート射出成形を行う方法も利用できる。

【0029】

金属リードフレームは、サポート枠で支持(サポート)して用いることができる。金属リードフレームは、その厚さや配線パターンの形状によって、変形し易くなったり、インサート射出成形した際に反りが発生しやすくなったりする場合がある。そこで、金属リードフレーム含む電気回路をサポート枠で支持した状態で用いることにより、金属リードフレームを含む電気回路の取り扱い性を向上させたり、インサート射出成形する際の反りの発生を防止することができる。

【0030】

サポート枠は、絶縁性であり、サポート部材としての機能を有するものであればよい。サポート枠形成用の材料としては、ハンダリフロー温度(260℃、10秒)での耐熱性を有する樹脂や、セラミックスなどを挙げることができる。

【0031】

組み立てのための構成を簡易化させて製造コストを低減化する上では、サポート枠は、金属リードフレームを有する電気回路と一体成形された電気回路付き成形体として用いることが好ましい。この一体成形用の樹脂材料としては、樹脂成分が、ポリアミド、LCP、PPS、PEI、PES、PEEKなどからなり、ハンダリフロー温度(例えば260℃、10秒)での耐熱性を有する樹脂材料を挙げることができる。

【0032】

成形体上の電気回路へのLEDの実装は、導電性のハンダペーストによってLEDを配線上の所定の位置に固定することにより行うことができる。

【0033】

金属リードフレームを配線の少なくとも一部として利用し、かつ成形体と一体成形して用いる場合は、金属リードフレームにLEDを実装してから成形体形成形用の樹脂材料との一体成形を行っても良いし、また、金属リードフレームを含む電気回路と成形体成用の高熱伝導絶縁性樹脂材料とを一体成形してからLEDを実装しても良い。また、金属リードフレームを含む電気回路をサポート枠でサポートする場合には、サポート枠でのサポートの前、あるいは後にLEDを実装してもよいが、金属リードフレームを含む電気回路の取り扱い性や一体性形成を考慮した場合、金属リードフレームを含む電気回路をサポート枠で保持してからLEDの実装を行うことが好ましい。

【0034】

なお、電気回路には、個々のLEDの動作、複数のLEDの動作の関連付け、個々のLEDの輝度などを制御するためのLED以外の各種素子や電子回路(例えば、予め設定したプログラムに従ってLEDを制御するための電子回路)等を更に組み込むこともできる。

【0035】

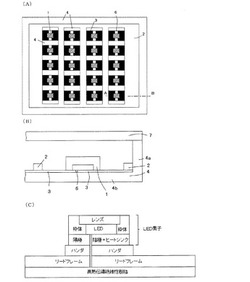

図1にLED照明構造体の一例を示す。図1(A)はその平面図であり、図1(B)は図1(A)のA−B線に沿った部分断面図であり、図1(C)はLED1としてLED素子(レンズなどを一体化したLEDパッケージ)を実装した状態を模式的に示す断面図である。このLED構造照明体は、サポート枠2で支持された金属リードフレーム3を、高熱伝導絶縁性樹脂4で一体成形した構造を有する。サポート枠2の各貫通穴部分には、金属リードフレーム3の所定の間隔6で対向した2つの突出片の端部が配置されており、LEDの実装部となっている。1つの貫通穴部分には5つのLED実装部が形成されている。高熱伝導絶縁性樹脂からなる成形体部分4は、基板部分4bと外枠(側壁)部分4aとを一体として形成しており、間隔6を除いた金属リードフレーム3の間にも充填されている。

【0036】

図1の構成のLED照明構造体では、図1(A)に示す横方向に4つのLEDが直列に接続されており、この直列の接続が縦方向に5列並列接続されて、電子回路が形成されている。

【0037】

LED1は、電極を形成する金属リードフレーム3の2つの突出片を橋掛け(ブリッジ)して実装されている。LEDとしては、目的とする照明構造体の機能などに応じて選択したものを用いる。LEDの構造の一例を図7に示す。

【0038】

図1の構成では、高熱伝導絶縁性の樹脂4によって、外枠(側壁)部分4aと基板部分4bとが一体に成形されているが、外枠(側壁)部分4aと基板部分4bは別部材として接合されたもの、あるいは一体成形されたものでもよい。これらを別部材とする場合には、基板部分4bを高熱伝導絶縁性の樹脂4からなる電気回路付き成形体とし、外枠(側壁)部分4aを別の樹脂から形成してもよい。

【0039】

かかる図1の構成によれば、高熱伝導絶縁性樹脂4から形成された成形体に電気回路の少なくとも一部を構成する金属リードフレーム3が直接配置され、かつLED1が金属リードフレーム3の実装部に直接実装されるので、構造の簡易化による製造コストの低減と、効率よい熱放出による製品寿命の延長とを効果的に達成することが可能となる。

【0040】

上述した電気回路に金属リードフレームを用いて高熱伝導絶縁性樹脂と一体成形した構造を有するLED照明構造体の製造方法の一例を以下に説明する。

【0041】

まず、図2(A)に示す金属リードフレーム3を用意する。図2(A)は金属リードフレーム3の平面図であり、この金属リードフレーム3は、横方向に5本伸びた配線を左右の縦方向の配線で接続した構造を有する。この金属リードフレーム3の有する配線パターンは、図2(A)に示すものに限定されず、所望とする照明の設計に対応したものを用いる。次に、図2(B)に示すように、サポート枠2で金属リードフレーム3を支持する。金属リードフレーム3とサポート枠2との接合には、種々の接合方法が利用できるが、部品点数の低減や後述する高熱伝導絶縁性樹脂との一体成形への適応性を考慮すると、サポート枠6を形成する樹脂と金属リードフレーム3とを、インサート射出成形法等を利用して一体成形することが好ましい。

【0042】

次に、図3(A)に示すようにサポート枠2で支持した金属リードフレーム3のサポート枠の貫通穴中に露出している部分の一部を除去して、2つの突出片が所定の間隔6を置いて対向するLEDを搭載する部分を有する配線パターンを形成する。この対向する突出片は一対の電極として機能し、LEDの電圧印加端子とそれぞれ接合され、LEDへの電圧の印加に利用される。

【0043】

LED搭載部の多数を配列形成したサポート枠付き金属リードフレームを、高熱伝導絶縁性樹脂からなる成形体に接合して電気回路付き成形体を形成する。このサポート枠付き金属リードフレームと成形体との接合には、種々の接合方法が利用できるが、部品点数の低減や高熱伝導絶縁性樹脂の特性を効果的に利用する上で、サポート枠付き金属リードフレームと高熱伝導絶縁性樹脂とを用いたインサート射出成形法等によってサポート枠付き金属リードフレームと成形体とを一体成形することが好ましい。

【0044】

LEDを実装する前にインサート射出成形法により一体成形した電気回路付き成形体の平面図を図3(B)に示す。この電気回路付き成形体は、高熱伝導絶縁性樹脂からなる成形体4の外枠で囲まれた部分に、サポート枠2と一体成形された金属リードフレーム3からなる電気回路が配置された構造を有する。この成形体に設けられた電気回路の各LED実装部にLEDを実装し、アクリル樹脂、ポリカーボネート樹脂(PC)、PMMAなどからなる透明板7で覆って図1に示すLED照明構造体を得ることができる。

【0045】

図5(B)に示す構造のように成形体上に実装したLED素子1を光透過性樹脂5で封入してLED照明としてもよく、あるいは図1(C)に示す構造のようにレンズ部分とともに素子化したLEDパッケージを実装してもよく、この場合は、光透過性樹脂による封入は不要である。

【0046】

LEDの実装は、高熱伝導絶縁性樹脂4を用いた一体成形の前に行ってもよい。図4に示しように、各LED実装部にLEDを実装してから一体成形を行い、図1に示すLED照明構造体を得ることができる。

【0047】

サポート枠2を使用しない場合は、図5(A)に示すパターンで金属リードフレーム3を形成して、高熱伝導絶縁性樹脂からなる成形体と接合して電気回路付き成形体を得ることができる。この場合においても、金属リードフレームと高熱伝導絶縁性樹脂からなる成形体との接合には、種々の接合方法が利用できるが、部品点数の低減や高熱伝導絶縁性樹脂の特性を効果に利用する上で、金属リードフレームと高熱伝導絶縁性樹脂とを用いたインサート射出成形法等によって金属リードフレーと成形体とを一体成形することが好ましい。LEDの実装は、上述した場合と同様に、LEDを実装した金属リードフレームと高熱伝導絶縁性樹脂からなる成形体とを接合してもよいし、電気回路を作成してからLED素子を実装してもよい。金属リードフレームを高熱伝導絶縁性樹脂からなる成形体と一体成形した場合の構成の一例(図1と同様の位置での断面図)を図5(B)に示す。

【0048】

図8に本発明の他の態様にかかるLED照明構造体の一例の断面図を示す。このLED照明構造体では、高熱伝導絶縁性樹脂からなる成形体からなる電気回路付き成形体部分4bと、光反射性能に優れた別材料で形成された部分4aとを別部材で構成し、これらが一体成形されている。金属リードフレーム3はサポート枠2によりサポートされており、金属リードフレーム3の対向する端部にLEDパッケージ1aが実装されている。電気回路付き成形体4b上のLEDパッケージ1aの実装部以外の表面には、光反射面を形成する反射層4aが形成されている。これによって、LEDパッケージ1aからの光を効率よく覆い7を通して外部へ放出することができる。また、金属リードフレーム3の端部の一部を外枠4aの切り欠き部まで配置して、外部電源との接続端子8を形成している。なお、電気回路を形成するための接続端子8と対になる接続端子については図示を省略している。

【0049】

光反射面は、反射面を形成できる金属の膜や白色樹脂層により形成できる。白色樹脂としては、照明などの分野で用いられているものが利用でき、LED非実装部への反射層の形成には、インサート成形法など各種の成形方法が利用できる。

【0050】

なお、白色樹脂の樹脂成分としては、フッ素系樹脂、エポキシ系樹脂、ポリエステル系樹脂、アクリル系樹脂、ウレタン系樹脂などの熱硬化性樹脂が利用でき、これに配合する白色顔料としては、酸化チタン、亜鉛華、硫化亜鉛、硫酸バリウム、炭酸カルシウムなどが利用できる。

【0051】

成形体4bの裏面には、放熱のための表面積を大きくするための凸構造からなるボス部9が設けられている。ボス部9の大きさや配置密度は、所望とする放熱性に応じて選択することができるが、本発明では、成形体からなる基板部分4bに高熱伝導絶縁性樹脂を用いたことにより、ボス部の配置密度を低減して、LED構造体の設計の自由度を高めることができる。

【実施例】

【0052】

以下実施例により本発明を更に詳細に説明する。

(実施例1)

42アロイ(銅合金)からなる帯状部材をプレスして薄板とし、型抜きをして、図5(A)に示すパターンを形成し、銀メッキを施して金属リードフレーム(厚さ0.5mm)とした。

【0053】

得られた金属リードフレームを、図5(B)の構造(図1と同様の位置の部分断面として示す)を得るためのインサート型内に配置して、熱伝導率2w/m・k、10w/m・k、18w/m・kの3種類の高熱伝導絶縁性樹脂(商品名:ジーマ・イナス:ベース樹脂、LCP)を個々に用いてインサート射出成形を以下の条件で行った。

・予備乾燥:120℃、3〜5時間

・ノズル温度:260〜290℃

・射出樹脂圧力:36〜73MPa

・金型温度:80〜100℃

得られた一体成形物(肉厚2.5mm、外枠の高さ18mmの箱型形状)の各LED実装部に、ハンダペーストを塗布し、LEDパッケージを配置し、260℃、10秒でハンダリフローを行うことによってLEDを実装した。さらに透明板(ポリメチルメタクリレート:PMMA)で覆いを形成して図5(B)に示す構造を有するLED照明構造体を得た。

(実施例2)

金属リードフレームのLED実装部に、先にLEDパッケージを実施例1と同様にして実装してから、高熱伝導絶縁性樹脂を用いたインサート射出成形を実施例1と同様にして行った。さらに透明板で覆いを形成して図5(B)に示す構造(図1と同様の位置の部分断面として示す)を有するLED照明構造体を得た。

【0054】

(実施例3)

図2(A)に示すパターンの金属リードフレーム(厚さ0.5mm)を実施例1と同様の方法により作製した。この金属リードフレームとハンダリフロー温度(260℃、10秒)での耐熱性を有するLCPを用いたインサート射出成形を行い、図2(B)に示す金属リードフレーム3がサポート枠2と一体化された成形品を得た。なお、このインサート射出成形の条件は実施例1におけるインサート射出成形と同様とした。

【0055】

この一体成形品に一対の電極からなるLED実装部を形成するために、間隔6に相当する部分を除去し、図3(A)に示す配線パターンを形成した。この配線パターンを有する成形品を、図1の構造(なお、成形体4bは肉厚2.5mm、外枠の高さ18mmの箱型形状であり、その背面に図8に示すボス部(直径5mm、高さ2.5mm)をピッチ8mmで設けた構造とした。)を得るために必要なインサート型内に配置して、高熱伝導絶縁性樹脂(商品名:ジーマ・イナス18W)を用いて実施例1と同様の条件でインサート射出成形を行った。

【0056】

得られた一体成形体の各LED実装部に、ハンダペーストを塗布し、LEDを設置し、260℃、10秒でハンダリフローを行うことによってLEDを実装した。更に透明板で覆いを形成して図1に示す構造を有するLED照明構造体を得た。

【0057】

(実施例4)

図2(A)に示すパターンの金属リードフレーム(厚さ0.5mm)を実施例1と同様の方法により作製した。この金属リードフレームとハンダリフロー温度(260℃、10秒)での耐熱性を有するLCPを用いたインサート射出成形を行い、図2(B)に示す金属リードフレーム3がサポート枠2と一体化された成形品を得た。なお、このインサート射出成形の条件は実施例1におけるインサート射出成形と同様とした。

【0058】

この一体成形品に一対の電極からなるLED実装部を形成するために、間隔6に相当する部分を除去し、図3(A)に示す配線パターンを形成した。この配線パターンを有する成形品の各LED実装部に、ハンダペーストを塗布し、LEDを設置し、260℃、10秒でハンダリフローを行うことによってLEDを実装した。

【0059】

LEDを実装した成形品を、図1の構造を得るために必要なインサート型内に配置して、高熱伝導絶縁性樹脂(商品名:ジーマ・イナス2W)を用いて実施例1と同様の条件でインサート射出成形を行った。更に透明板で覆いを形成して図1に示す構造を有するLED照明構造体を得た。

【図面の簡単な説明】

【0060】

【図1】(A)はLED照明構造体の平面図であり、(B)は平面図におけるA−B線での部分断面図であり、(C)はLEDパッケージの実装状態を模式的に示す部分断面図である。

【図2】(A)は金属リードフレームの平面図であり、(B)は金属リードフレームをサポート枠で一体化した構造を示す平面図である。

【図3】(A)は配線パターンを示す平面図であり、(B)は高熱伝導絶縁性樹脂で一体成形した配線パターンの平面図である。

【図4】配線パターンに加工された金属リードフレームとサポート枠とを一体成形した成形品の平面図である。

【図5】(A)金属リードフレームの他の態様の平面図であり、(B)はそれにより得られたLED照明構造体の部分断面図である。

【図6】従来例の構造を示す図である。

【図7】LEDの構造の一例を示す図である。

【図8】LED照明構造体の構造の一例を示す図である。

【符号の説明】

【0061】

1 LED

2 サポート枠

3、3−1〜3−5 金属リードフレーム

3a:配線

4 高熱伝導絶縁性樹脂

6 間隔

7 覆い

【技術分野】

【0001】

本発明は、絶縁性の成形体上にLED素子を実装した照明構造体及びその製造方法に関する。

【背景技術】

【0002】

発光ダイオード(LED)は、エネルギー効率がよく、長寿命であり、照明器具の小型化や種々の形状設計にも適用可能であり、また、被照射物での熱発生や紫外線を受けることによる色あせなどの問題も低減可能であるという利点を有し、照明の光源としての多くの検討がなされ、また種々のLED照明器具が提供されるに至っている。

【0003】

LEDを照明として利用する場合の代表的な構造としては、リードフレームと一体成形した凹部内にLED素子(LEDチップ)を実装し、LED素子を、光透過性樹脂で封入し、かつその先端部をレンズ形状とした構造や、基板表面に形成した配線にLED素子を実装し、光透過性樹脂で被覆した表面実装型の構造が知られている。

【0004】

従来の表面実装型のLED照明構造体の一例を図6に示す。このLED照明は、シリコーンゴムなどの透光性樹脂で形成されたレンズ及びナイロン系樹脂からなる枠体などに一体化されたLED素子が、金属等の放熱筐体上に高熱伝導接着剤層を介して接着したガラスエポキシ基板に設けられた銅配線に実装された構成を有する。

【0005】

LEDは固体半導体自体を発光体としているため固体半導体の劣化が生じると光量が低下してくる。この劣化を進行させる要因の一つとしてLED素子自体の発熱があり、LED照明自体が良好な放熱性を有することが求められる。

【0006】

特許文献1には、ピン挿入型のLEDランプの構造の簡易化と放熱特性を改善するために、金属フレームからなる配線のLED搭載用端子に直接LED素子を実装して、その部分の裏面の少なくとも一部を露出させて放熱特性を向上させたLEDランプが開示されている。

【0007】

特許文献1の図5及び図6には表面実装型のLEDランプが開示されているが、その問題点として、特許文献1の段落0006には、構造が複雑で高価格となり、更に、放熱特性もよくないと記載されている。

【0008】

特許文献2には、LED素子を基板に表面実装する際における実装方法として、放熱性のよい金属基板へLED素子を直接実装する方法が開示されている。

【0009】

LED素子をリードフレームと樹脂で一体化した構造において放熱性を確保する方法として、リードフレームとヒートシンクを一体成形して、ヒートシンク上にLED素子を装着してリードフレームとLED素子とをボンデイングワイヤにより配線する方法が引用文献3に記載されている。

【0010】

更に、引用文献4には、ヒートシンクとリードフレームとを一体成形する方法が、引用文献5には、ヒートシンクとリードフレームとを樹脂中に一体成形する場合に、ヒートシンクを保持するリング構造をリードフレームに設けて、より確実にLED素子を固定する方法が開示されている。

【特許文献1】特開平5−315654号公報

【特許文献2】特開2007−158086号公報

【特許文献3】米国特許第6274924号明細書

【特許文献4】特開2006−324438号公報

【特許文献5】特開2006−173561号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

多数のLED素子を高密度で基板上に表面実装した高輝度LED照明を実現するためには、LED照明自体の放熱特性を更に向上させる必要があり、また、その構造を簡易化して生産コストを低減することも要求される。しかしながら、従来の表面実装型のLED照明ではこれらの要求を十分に満たすものは見当たらない。従って、本発明は、多数のLED素子を高密度で表面実装した高輝度LED照明とした場合において良好な放熱特性と製造コストの低減を可能とするLED照明構造体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明にかかるLED照明構造体は、電気回路付き成形体と、該電気回路に実装された発光ダイオード(LED)素子と、を有するLED照明構造体において、

前記成形体が、少なくとも2w/m・kの熱伝導率を有し、且つ絶縁性を有する高熱伝導絶縁性樹脂からなる

ことを特徴とする。

【0013】

本発明にかかるLED照明構造体の製造方法は、

電気回路付き成形体と、該電気回路に実装された発光ダイオード(LED)素子と、を有するLED照明構造体の製造方法において、

電気回路を、少なくとも2w/m・kの熱伝導率を有し、且つ絶縁性を有する高熱伝導性樹脂と一体成形して電気回路付き成形体を得る工程と、

前記成形体に一体成形された電気回路にLED素子を実装する工程と、

を有する

ことを特徴とする。

【発明の効果】

【0014】

本発明においては、LEDを実装する電気回路付き成形体を、好ましくは電気回路と一体成形した構造とし、かつ成形体用の樹脂として、少なくとも2w/m・kの熱伝導率を有し、且つ絶縁性を有する高熱伝導絶縁性樹脂を用いる。かかる構造により、製造コストの低減を可能とする簡易な電気回路付き成形体の構造と、極めて高い成形体による放熱特性を確保することが可能となる。

【発明を実施するための最良の形態】

【0015】

本発明のLED照明構造体は、成形体に電気回路(電源との接続により電気回路を項背する)を設けた電気回路付き成形体と、電気回路に実装された発光ダイオード(LED)とを有する。成形体は、少なくとも2w/m・k、好ましくは10w/m・k以上の熱伝導率を有し、且つ絶縁性を有する高熱伝導絶縁性樹脂からなる。すなわち、LEDは支持体としても機能する高熱伝導性樹脂からなる成形体上に設けられた電気回路に実装される。成形体上に設けられた電気回路の少なくともLED実装部が、成形体と接して設けられていればよく、電気回路全体が成形体と接して設けられていてもよい。

【0016】

高熱伝導絶縁性樹脂は、少なくとも2w/m・k、好ましくは10w/m・k以上の熱伝導率を有し、更に電気回路の支持体としての強度と絶縁性を有するものが用いられる。更に、高熱伝導絶縁性樹脂は電気回路と一体成形可能なものが好ましい。そのような樹脂材料(組成物)としては、ポリアミド、液晶ポリマー(LCP)、ポリフェニレンサルファイド(PPS)、ポリエーテルイミド(PEI)、ポリエーテルスルホン(PES)、ポリエーテルエーテルケトン(PEEK)など、ハンダリフロー温度(260℃、10秒)の耐熱を有するベース樹脂に、アルミナ、窒化アルミなどの絶縁性高熱伝導性フィラーを含有させた樹脂材料を挙げることができる。絶縁性高熱伝導性フィラーの種類や配合割合は、成形後に得られる樹脂に目的とする絶縁性高熱伝導性を付与できるものを選択して用いることができる。

【0017】

絶縁性高熱伝導性の樹脂材料としては、適宜ベース樹脂と絶縁性高熱伝導性フィラーを、更には必要に応じて種々の添加剤を加えて調製されたものや、市販品が利用できる。市販品としては、例えば、ベース樹脂がPA、PPSまたはLCPであるジー・マイナス(Zi-ma inus)(商品名、住友大阪セメント株式会社製)を挙げることができる。このジー・マイナスによれば、18w/k・m程度までの高熱伝導率を達成できる。更に、このジー・マイナスによれば、比抵抗1×1014Ω・cm以上で、絶縁破壊強さ14kV/mm以上の電気絶縁性を同時に得ることができる。

【0018】

電気回路の少なくともLED実装部は、成形体と直接的に接触して形成される。すなわち、接着層や別途設けた絶縁層などの仲介層を介さずに成形体表面の所定箇所に直接設けられる。電気回路全体を成形体と直接接触して設けてもよい。

【0019】

この電気回路の少なくとも一部が成形体に直接接触して設けられた構造は、成形体の所定位置に電気回路を直接形成する方法、予め形成しておいた電気回路を成形体に直接接合配置する方法、予め形成しておいた電気回路を成形体用の樹脂材料と一体成形する方法などの各種の方法により得ることができる。生産性や製造コストの低減の面からは、予め形成しておいた電気回路を成形体形成用の樹脂材料と一体成形する方法がより好ましい。

【0020】

これらの方法により、電気回路が成形体の所定位置に配置された電気回路付き成形体を得ることができる。その際、電気回路の少なくともLEDが実装される部分は、高熱伝導絶縁性樹脂で形成された成形体と直接接して形成され、これによって効果的な放熱が可能となる。

【0021】

電気回路を成形体に直接形成する方法としては、各種の方法が利用できる。例えば、インクジェット法により銀導電体材料を成形体の電気回路形成部に付着させて加熱定着させる方法、微細複合加工技術(MIPTEC)により成形体に配線を形成する方法などが好適に利用できる。

【0022】

予め電気回路を形成してから成形体に接合する方法としては、電気回路を形成するための金属リードフレームと、成形体形成用の樹脂材料と、を一体成形する方法が、高熱伝導絶縁性樹脂を用いた製造プロセスの簡易化、成形体と電気回路との接合強度の確保、所定の規格での安定した製造などの効果を得ることができるので好ましい。電子回路を設ける成形体に高熱伝導絶縁性樹脂を用いることにより、従来品に対して、放熱性の格段の向上による温度上昇の防止という利点に加えて、高熱伝導絶縁性樹脂を用いた成形体の製造を、所定の規格で安定して行うことが可能となり高熱伝導絶縁性樹脂を用いることによる利点を効果的に得ることができる。

【0023】

なお、この場合、電気回路にLEDを実装してから、電気回路を成形体形成用の樹脂材料と一体成形してもよい。

【0024】

金属リードフレームとしては、目的とする回路設計に応じたパターンを有するものを利用すればよく、例えば銅合金などの金属材料からなる帯状部材をプレス加工して薄板とし、更にエッチチング加工、レーザ加工などで所望の回路設計に応じてパターンニングし、更に銀メッキなどの表面加工を施した金属リードフレームなど、配線用としての導電性を有するものが利用できる。更に、金属リードフレームは、樹脂との一体成形が可能なものが好ましい。

【0025】

金属リードフレームからなる配線部分の幅や厚さは、配線としての機能、金属リードフレーム自体の形状を保持できる程度の強度、LED実装部における成形体への放熱効果などに応じて適宜選択できる。金属リードフレームはその構成材料が高熱伝導性(少なくとも400w/m・k程度)を有するので、金属リードフレームを介してLEDで発生する熱をより効果的に高熱伝導絶縁樹脂からなる成形体に伝達することが可能となる。

【0026】

金属リードフレームとしては、目的とする回路設計に応じて作製したものや、市販の金属リードフレーム(例えば、日立ケーブルプレシジョン株式会社のミニモールド用リードフレームなど)を利用することができる。

【0027】

金属リードフレームを利用して成形体上に電気回路を形成する場合は、成形体上の電気回路の全てを金属リードフレームから形成してもよいし、各種の配線形成方法により形成された金属リードフレーム以外の配線からなる部分と、金属リードフレームからなる部分から電気回路を形成してもよい。また、金属リードフレームは、複数の部品を組み合わせて目的とする配線パターンを形成するものであってもよい。

【0028】

金属リードフレームを有する電気回路を成形体に一体成形する方法としては、各種のインサート射出成形法を好適に利用することができる。例えば、金属リードフレームの外枠の一部を上型と下型とで挟持して、これらの型の間に目的とする電気回路付き成形体の射出成形空間を形成し、ここに高熱伝導絶縁性樹脂材料を溶融状態で射出して、固化させる方法を利用することができる。あるいは、ピン等でインサート体としての金属リードフレームを射出成形型内に保持して、インサート射出成形を行う方法も利用できる。

【0029】

金属リードフレームは、サポート枠で支持(サポート)して用いることができる。金属リードフレームは、その厚さや配線パターンの形状によって、変形し易くなったり、インサート射出成形した際に反りが発生しやすくなったりする場合がある。そこで、金属リードフレーム含む電気回路をサポート枠で支持した状態で用いることにより、金属リードフレームを含む電気回路の取り扱い性を向上させたり、インサート射出成形する際の反りの発生を防止することができる。

【0030】

サポート枠は、絶縁性であり、サポート部材としての機能を有するものであればよい。サポート枠形成用の材料としては、ハンダリフロー温度(260℃、10秒)での耐熱性を有する樹脂や、セラミックスなどを挙げることができる。

【0031】

組み立てのための構成を簡易化させて製造コストを低減化する上では、サポート枠は、金属リードフレームを有する電気回路と一体成形された電気回路付き成形体として用いることが好ましい。この一体成形用の樹脂材料としては、樹脂成分が、ポリアミド、LCP、PPS、PEI、PES、PEEKなどからなり、ハンダリフロー温度(例えば260℃、10秒)での耐熱性を有する樹脂材料を挙げることができる。

【0032】

成形体上の電気回路へのLEDの実装は、導電性のハンダペーストによってLEDを配線上の所定の位置に固定することにより行うことができる。

【0033】

金属リードフレームを配線の少なくとも一部として利用し、かつ成形体と一体成形して用いる場合は、金属リードフレームにLEDを実装してから成形体形成形用の樹脂材料との一体成形を行っても良いし、また、金属リードフレームを含む電気回路と成形体成用の高熱伝導絶縁性樹脂材料とを一体成形してからLEDを実装しても良い。また、金属リードフレームを含む電気回路をサポート枠でサポートする場合には、サポート枠でのサポートの前、あるいは後にLEDを実装してもよいが、金属リードフレームを含む電気回路の取り扱い性や一体性形成を考慮した場合、金属リードフレームを含む電気回路をサポート枠で保持してからLEDの実装を行うことが好ましい。

【0034】

なお、電気回路には、個々のLEDの動作、複数のLEDの動作の関連付け、個々のLEDの輝度などを制御するためのLED以外の各種素子や電子回路(例えば、予め設定したプログラムに従ってLEDを制御するための電子回路)等を更に組み込むこともできる。

【0035】

図1にLED照明構造体の一例を示す。図1(A)はその平面図であり、図1(B)は図1(A)のA−B線に沿った部分断面図であり、図1(C)はLED1としてLED素子(レンズなどを一体化したLEDパッケージ)を実装した状態を模式的に示す断面図である。このLED構造照明体は、サポート枠2で支持された金属リードフレーム3を、高熱伝導絶縁性樹脂4で一体成形した構造を有する。サポート枠2の各貫通穴部分には、金属リードフレーム3の所定の間隔6で対向した2つの突出片の端部が配置されており、LEDの実装部となっている。1つの貫通穴部分には5つのLED実装部が形成されている。高熱伝導絶縁性樹脂からなる成形体部分4は、基板部分4bと外枠(側壁)部分4aとを一体として形成しており、間隔6を除いた金属リードフレーム3の間にも充填されている。

【0036】

図1の構成のLED照明構造体では、図1(A)に示す横方向に4つのLEDが直列に接続されており、この直列の接続が縦方向に5列並列接続されて、電子回路が形成されている。

【0037】

LED1は、電極を形成する金属リードフレーム3の2つの突出片を橋掛け(ブリッジ)して実装されている。LEDとしては、目的とする照明構造体の機能などに応じて選択したものを用いる。LEDの構造の一例を図7に示す。

【0038】

図1の構成では、高熱伝導絶縁性の樹脂4によって、外枠(側壁)部分4aと基板部分4bとが一体に成形されているが、外枠(側壁)部分4aと基板部分4bは別部材として接合されたもの、あるいは一体成形されたものでもよい。これらを別部材とする場合には、基板部分4bを高熱伝導絶縁性の樹脂4からなる電気回路付き成形体とし、外枠(側壁)部分4aを別の樹脂から形成してもよい。

【0039】

かかる図1の構成によれば、高熱伝導絶縁性樹脂4から形成された成形体に電気回路の少なくとも一部を構成する金属リードフレーム3が直接配置され、かつLED1が金属リードフレーム3の実装部に直接実装されるので、構造の簡易化による製造コストの低減と、効率よい熱放出による製品寿命の延長とを効果的に達成することが可能となる。

【0040】

上述した電気回路に金属リードフレームを用いて高熱伝導絶縁性樹脂と一体成形した構造を有するLED照明構造体の製造方法の一例を以下に説明する。

【0041】

まず、図2(A)に示す金属リードフレーム3を用意する。図2(A)は金属リードフレーム3の平面図であり、この金属リードフレーム3は、横方向に5本伸びた配線を左右の縦方向の配線で接続した構造を有する。この金属リードフレーム3の有する配線パターンは、図2(A)に示すものに限定されず、所望とする照明の設計に対応したものを用いる。次に、図2(B)に示すように、サポート枠2で金属リードフレーム3を支持する。金属リードフレーム3とサポート枠2との接合には、種々の接合方法が利用できるが、部品点数の低減や後述する高熱伝導絶縁性樹脂との一体成形への適応性を考慮すると、サポート枠6を形成する樹脂と金属リードフレーム3とを、インサート射出成形法等を利用して一体成形することが好ましい。

【0042】

次に、図3(A)に示すようにサポート枠2で支持した金属リードフレーム3のサポート枠の貫通穴中に露出している部分の一部を除去して、2つの突出片が所定の間隔6を置いて対向するLEDを搭載する部分を有する配線パターンを形成する。この対向する突出片は一対の電極として機能し、LEDの電圧印加端子とそれぞれ接合され、LEDへの電圧の印加に利用される。

【0043】

LED搭載部の多数を配列形成したサポート枠付き金属リードフレームを、高熱伝導絶縁性樹脂からなる成形体に接合して電気回路付き成形体を形成する。このサポート枠付き金属リードフレームと成形体との接合には、種々の接合方法が利用できるが、部品点数の低減や高熱伝導絶縁性樹脂の特性を効果的に利用する上で、サポート枠付き金属リードフレームと高熱伝導絶縁性樹脂とを用いたインサート射出成形法等によってサポート枠付き金属リードフレームと成形体とを一体成形することが好ましい。

【0044】

LEDを実装する前にインサート射出成形法により一体成形した電気回路付き成形体の平面図を図3(B)に示す。この電気回路付き成形体は、高熱伝導絶縁性樹脂からなる成形体4の外枠で囲まれた部分に、サポート枠2と一体成形された金属リードフレーム3からなる電気回路が配置された構造を有する。この成形体に設けられた電気回路の各LED実装部にLEDを実装し、アクリル樹脂、ポリカーボネート樹脂(PC)、PMMAなどからなる透明板7で覆って図1に示すLED照明構造体を得ることができる。

【0045】

図5(B)に示す構造のように成形体上に実装したLED素子1を光透過性樹脂5で封入してLED照明としてもよく、あるいは図1(C)に示す構造のようにレンズ部分とともに素子化したLEDパッケージを実装してもよく、この場合は、光透過性樹脂による封入は不要である。

【0046】

LEDの実装は、高熱伝導絶縁性樹脂4を用いた一体成形の前に行ってもよい。図4に示しように、各LED実装部にLEDを実装してから一体成形を行い、図1に示すLED照明構造体を得ることができる。

【0047】

サポート枠2を使用しない場合は、図5(A)に示すパターンで金属リードフレーム3を形成して、高熱伝導絶縁性樹脂からなる成形体と接合して電気回路付き成形体を得ることができる。この場合においても、金属リードフレームと高熱伝導絶縁性樹脂からなる成形体との接合には、種々の接合方法が利用できるが、部品点数の低減や高熱伝導絶縁性樹脂の特性を効果に利用する上で、金属リードフレームと高熱伝導絶縁性樹脂とを用いたインサート射出成形法等によって金属リードフレーと成形体とを一体成形することが好ましい。LEDの実装は、上述した場合と同様に、LEDを実装した金属リードフレームと高熱伝導絶縁性樹脂からなる成形体とを接合してもよいし、電気回路を作成してからLED素子を実装してもよい。金属リードフレームを高熱伝導絶縁性樹脂からなる成形体と一体成形した場合の構成の一例(図1と同様の位置での断面図)を図5(B)に示す。

【0048】

図8に本発明の他の態様にかかるLED照明構造体の一例の断面図を示す。このLED照明構造体では、高熱伝導絶縁性樹脂からなる成形体からなる電気回路付き成形体部分4bと、光反射性能に優れた別材料で形成された部分4aとを別部材で構成し、これらが一体成形されている。金属リードフレーム3はサポート枠2によりサポートされており、金属リードフレーム3の対向する端部にLEDパッケージ1aが実装されている。電気回路付き成形体4b上のLEDパッケージ1aの実装部以外の表面には、光反射面を形成する反射層4aが形成されている。これによって、LEDパッケージ1aからの光を効率よく覆い7を通して外部へ放出することができる。また、金属リードフレーム3の端部の一部を外枠4aの切り欠き部まで配置して、外部電源との接続端子8を形成している。なお、電気回路を形成するための接続端子8と対になる接続端子については図示を省略している。

【0049】

光反射面は、反射面を形成できる金属の膜や白色樹脂層により形成できる。白色樹脂としては、照明などの分野で用いられているものが利用でき、LED非実装部への反射層の形成には、インサート成形法など各種の成形方法が利用できる。

【0050】

なお、白色樹脂の樹脂成分としては、フッ素系樹脂、エポキシ系樹脂、ポリエステル系樹脂、アクリル系樹脂、ウレタン系樹脂などの熱硬化性樹脂が利用でき、これに配合する白色顔料としては、酸化チタン、亜鉛華、硫化亜鉛、硫酸バリウム、炭酸カルシウムなどが利用できる。

【0051】

成形体4bの裏面には、放熱のための表面積を大きくするための凸構造からなるボス部9が設けられている。ボス部9の大きさや配置密度は、所望とする放熱性に応じて選択することができるが、本発明では、成形体からなる基板部分4bに高熱伝導絶縁性樹脂を用いたことにより、ボス部の配置密度を低減して、LED構造体の設計の自由度を高めることができる。

【実施例】

【0052】

以下実施例により本発明を更に詳細に説明する。

(実施例1)

42アロイ(銅合金)からなる帯状部材をプレスして薄板とし、型抜きをして、図5(A)に示すパターンを形成し、銀メッキを施して金属リードフレーム(厚さ0.5mm)とした。

【0053】

得られた金属リードフレームを、図5(B)の構造(図1と同様の位置の部分断面として示す)を得るためのインサート型内に配置して、熱伝導率2w/m・k、10w/m・k、18w/m・kの3種類の高熱伝導絶縁性樹脂(商品名:ジーマ・イナス:ベース樹脂、LCP)を個々に用いてインサート射出成形を以下の条件で行った。

・予備乾燥:120℃、3〜5時間

・ノズル温度:260〜290℃

・射出樹脂圧力:36〜73MPa

・金型温度:80〜100℃

得られた一体成形物(肉厚2.5mm、外枠の高さ18mmの箱型形状)の各LED実装部に、ハンダペーストを塗布し、LEDパッケージを配置し、260℃、10秒でハンダリフローを行うことによってLEDを実装した。さらに透明板(ポリメチルメタクリレート:PMMA)で覆いを形成して図5(B)に示す構造を有するLED照明構造体を得た。

(実施例2)

金属リードフレームのLED実装部に、先にLEDパッケージを実施例1と同様にして実装してから、高熱伝導絶縁性樹脂を用いたインサート射出成形を実施例1と同様にして行った。さらに透明板で覆いを形成して図5(B)に示す構造(図1と同様の位置の部分断面として示す)を有するLED照明構造体を得た。

【0054】

(実施例3)

図2(A)に示すパターンの金属リードフレーム(厚さ0.5mm)を実施例1と同様の方法により作製した。この金属リードフレームとハンダリフロー温度(260℃、10秒)での耐熱性を有するLCPを用いたインサート射出成形を行い、図2(B)に示す金属リードフレーム3がサポート枠2と一体化された成形品を得た。なお、このインサート射出成形の条件は実施例1におけるインサート射出成形と同様とした。

【0055】

この一体成形品に一対の電極からなるLED実装部を形成するために、間隔6に相当する部分を除去し、図3(A)に示す配線パターンを形成した。この配線パターンを有する成形品を、図1の構造(なお、成形体4bは肉厚2.5mm、外枠の高さ18mmの箱型形状であり、その背面に図8に示すボス部(直径5mm、高さ2.5mm)をピッチ8mmで設けた構造とした。)を得るために必要なインサート型内に配置して、高熱伝導絶縁性樹脂(商品名:ジーマ・イナス18W)を用いて実施例1と同様の条件でインサート射出成形を行った。

【0056】

得られた一体成形体の各LED実装部に、ハンダペーストを塗布し、LEDを設置し、260℃、10秒でハンダリフローを行うことによってLEDを実装した。更に透明板で覆いを形成して図1に示す構造を有するLED照明構造体を得た。

【0057】

(実施例4)

図2(A)に示すパターンの金属リードフレーム(厚さ0.5mm)を実施例1と同様の方法により作製した。この金属リードフレームとハンダリフロー温度(260℃、10秒)での耐熱性を有するLCPを用いたインサート射出成形を行い、図2(B)に示す金属リードフレーム3がサポート枠2と一体化された成形品を得た。なお、このインサート射出成形の条件は実施例1におけるインサート射出成形と同様とした。

【0058】

この一体成形品に一対の電極からなるLED実装部を形成するために、間隔6に相当する部分を除去し、図3(A)に示す配線パターンを形成した。この配線パターンを有する成形品の各LED実装部に、ハンダペーストを塗布し、LEDを設置し、260℃、10秒でハンダリフローを行うことによってLEDを実装した。

【0059】

LEDを実装した成形品を、図1の構造を得るために必要なインサート型内に配置して、高熱伝導絶縁性樹脂(商品名:ジーマ・イナス2W)を用いて実施例1と同様の条件でインサート射出成形を行った。更に透明板で覆いを形成して図1に示す構造を有するLED照明構造体を得た。

【図面の簡単な説明】

【0060】

【図1】(A)はLED照明構造体の平面図であり、(B)は平面図におけるA−B線での部分断面図であり、(C)はLEDパッケージの実装状態を模式的に示す部分断面図である。

【図2】(A)は金属リードフレームの平面図であり、(B)は金属リードフレームをサポート枠で一体化した構造を示す平面図である。

【図3】(A)は配線パターンを示す平面図であり、(B)は高熱伝導絶縁性樹脂で一体成形した配線パターンの平面図である。

【図4】配線パターンに加工された金属リードフレームとサポート枠とを一体成形した成形品の平面図である。

【図5】(A)金属リードフレームの他の態様の平面図であり、(B)はそれにより得られたLED照明構造体の部分断面図である。

【図6】従来例の構造を示す図である。

【図7】LEDの構造の一例を示す図である。

【図8】LED照明構造体の構造の一例を示す図である。

【符号の説明】

【0061】

1 LED

2 サポート枠

3、3−1〜3−5 金属リードフレーム

3a:配線

4 高熱伝導絶縁性樹脂

6 間隔

7 覆い

【特許請求の範囲】

【請求項1】

電気回路付き成形体と、該電気回路に実装された発光ダイオード(LED)素子と、を有するLED照明構造体において、

前記成形体が、少なくとも2w/m・kの熱伝導率を有し、且つ絶縁性を有する高熱伝導絶縁性樹脂からなる

ことを特徴とするLED照明構造体。

【請求項2】

前記電気回路が、前記LED素子の実装部を有する金属リードフレームを含む請求項1に記載のLED照明構造体。

【請求項3】

前記電気回路と前記成形体が一体成形されてなる請求項1または2に記載のLED照明構造体。

【請求項4】

前記電気回路を絶縁性のサポート枠に一体成形して支持し、該サポート枠で支持された電気回路を前記成形体に一体成形した請求項3に記載のLED照明構造体。

【請求項5】

前記LED素子からの光を反射する反射面を有する請求項1〜4のいずれかに記載のLED照明構造体。

【請求項6】

電気回路付き成形体と、該電気回路に実装された発光ダイオード(LED)素子と、を有するLED照明構造体の製造方法において、

電気回路を、少なくとも2w/m・kの熱伝導率を有し、且つ絶縁性を有する高熱伝導性樹脂と一体成形して電気回路付き成形体を得る工程と、

前記成形体に一体成形された電気回路にLED素子を実装する工程と、

を有する

ことを特徴とするLED照明構造体の製造方法。

【請求項7】

前記電気回路が、前記LED素子の実装部を有する金属リードフレームを含む請求項6に記載のLED照明構造体の製造方法。

【請求項8】

電気回路用の金属リードフレームをサポート枠に一体成形して支持し、該電気回路用の金属リードフレームの一部を除去して、前記電気回路を形成する工程を更に有する請求項6または7に記載のLED照明構造体の製造方法。

【請求項1】

電気回路付き成形体と、該電気回路に実装された発光ダイオード(LED)素子と、を有するLED照明構造体において、

前記成形体が、少なくとも2w/m・kの熱伝導率を有し、且つ絶縁性を有する高熱伝導絶縁性樹脂からなる

ことを特徴とするLED照明構造体。

【請求項2】

前記電気回路が、前記LED素子の実装部を有する金属リードフレームを含む請求項1に記載のLED照明構造体。

【請求項3】

前記電気回路と前記成形体が一体成形されてなる請求項1または2に記載のLED照明構造体。

【請求項4】

前記電気回路を絶縁性のサポート枠に一体成形して支持し、該サポート枠で支持された電気回路を前記成形体に一体成形した請求項3に記載のLED照明構造体。

【請求項5】

前記LED素子からの光を反射する反射面を有する請求項1〜4のいずれかに記載のLED照明構造体。

【請求項6】

電気回路付き成形体と、該電気回路に実装された発光ダイオード(LED)素子と、を有するLED照明構造体の製造方法において、

電気回路を、少なくとも2w/m・kの熱伝導率を有し、且つ絶縁性を有する高熱伝導性樹脂と一体成形して電気回路付き成形体を得る工程と、

前記成形体に一体成形された電気回路にLED素子を実装する工程と、

を有する

ことを特徴とするLED照明構造体の製造方法。

【請求項7】

前記電気回路が、前記LED素子の実装部を有する金属リードフレームを含む請求項6に記載のLED照明構造体の製造方法。

【請求項8】

電気回路用の金属リードフレームをサポート枠に一体成形して支持し、該電気回路用の金属リードフレームの一部を除去して、前記電気回路を形成する工程を更に有する請求項6または7に記載のLED照明構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−40563(P2010−40563A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2008−198350(P2008−198350)

【出願日】平成20年7月31日(2008.7.31)

【出願人】(591016334)大塚テクノ株式会社 (19)

【出願人】(591104295)藤崎電機株式会社 (13)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成20年7月31日(2008.7.31)

【出願人】(591016334)大塚テクノ株式会社 (19)

【出願人】(591104295)藤崎電機株式会社 (13)

【Fターム(参考)】

[ Back to top ]