LED照明部材

【課題】 照明効率に優れ、施工性の容易なLED照明部材を提供する。

【解決手段】

凹型の断面形状を有する熱可塑性樹脂組成物の成形体をベース材とする、リール巻きしたフレキシブル基板に、複数のLED発光素子を実装したLED照明部材であって、複数のLED発光素子は、フレキシブル基板のチャンネル型の底部及び/又は両壁部の内側表面に全長にわたって列をなして1列又は複数列配置されているLED照明部材。また、熱可塑性樹脂組成物は、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)又はポリスチレン(PS)の樹脂組成物であることを特徴とする。

【解決手段】

凹型の断面形状を有する熱可塑性樹脂組成物の成形体をベース材とする、リール巻きしたフレキシブル基板に、複数のLED発光素子を実装したLED照明部材であって、複数のLED発光素子は、フレキシブル基板のチャンネル型の底部及び/又は両壁部の内側表面に全長にわたって列をなして1列又は複数列配置されているLED照明部材。また、熱可塑性樹脂組成物は、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)又はポリスチレン(PS)の樹脂組成物であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、LED(発光ダイオード)発光素子を用いたLED照明部材に関する。

【背景技術】

【0002】

一面上にLED素子を配設した基板を複数有し、隣接する前記基板同士を回動自在に連結させた、1つで多様な用途に対応できるようにしたLED照射ユニットが提案されており、基板同士の角度を用途に応じて固定することにより、所望の照射範囲を設定することができるとしている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−175796号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のような構造の照明ユニットでは、LED素子からの発光の指向性のために、目的領域に対する照明効率が悪くなり、また、構造が複雑で微妙な調整が必要となり、施工に手間がかかるという問題がある。

【0005】

そこで、本発明は上記問題点に鑑みなされたものであって、照明効率に優れ、施工性の容易なLED照明部材を提供することを目的とする。

【課題を解決するための手段】

【0006】

このような課題を解決するために、本発明のLED照明部材の特徴は、凹型の断面形状を有する熱可塑性樹脂組成物の成形体をベース材とする、リール巻きしたフレキシブル基板に、複数のLED発光素子を実装したLED照明部材であって、複数のLED発光素子は、フレキシブル基板の凹型の底部及び/又は壁部の内側表面に全長にわたって列をなして1列又は複数列配置されていることを要旨とする。

【0007】

ベース材の凹型の底部及び壁部の内側表面にLED発光素子を実装することにより、本発明のLED照明部材を用いて所望の照明器具等の機器を構成した場合に、目標照明領域を効率的に照明することができる。

【0008】

熱可塑性樹脂組成物は、材料の入手性の観点でポリエチレンテレフタレート(PET)、ポリカーボネート(PC)又はポリスチレン(PS)の樹脂組成物であることが好ましい。

【0009】

熱可塑性樹脂組成物は高可視光反射率を有することが好ましい。

【0010】

高可視光反射率の熱可塑性樹脂組成物からなるベース材を用いる代りに、ベース材の凹型の断面形状の内側表面に高可視光反射率層を設けることもできる。

【0011】

このように、ベース材の凹型の内側表面の可視光反射率を高めることにより、本発明のLED照明部材を用いて所望の照明器具等の機器を構成した場合に、目標照明領域をさらに効率的に照明することができる。

【0012】

ベース材の凹型の底部及び壁部の、LED素子が実装されていない裏側表面に全長にわたって、導電性の配線パターンが形成される。

【0013】

フレキシブル基板の凹型の底部及び/又は壁部の内側表面に実装された複数のLED発光素子のリードは、それぞれベース材を貫通して配線パターンに接続される。LED発光素子には、この配線パターンを通して電力が供給される。

【0014】

フレキシブル基板は、ベース材の裏側表面に形成された配線パターンにさらに放熱層を積層してなる。

【0015】

この放熱層は、複数のLED発光素子からの発熱を放熱する作用をする。

【0016】

フレキシブル基板は、長手方向に周期的に折り曲げ手段を備えていることが好ましい。

【0017】

例えば、熱可塑性樹脂組成物の凹型の成形体の内側表面及び/又は外側表面に浅い溝を形成しておくことにより、溝を形成した表面を外側にして、容易に折り曲げを行うことができる。

【発明の効果】

【0018】

本発明によれば、照明効率に優れ、施工性の容易なLED照明部材を提供することができる。

【図面の簡単な説明】

【0019】

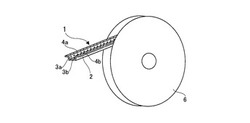

【図1】本発明の第1実施形態に係るLED照明部材のリール巻き状態の概略を示す斜視図である。

【図2】(a)本発明の第1実施形態に係るLED照明部材の上面図である。 (b)本発明の第1実施形態に係るLED照明部材の図2(a)のA−A矢視断面図である。

【図3】本発明の第2実施形態に係る、LED照明部材のポケット型フレキシブル基板の概略を示す斜視図である。

【0020】

以下、本発明を実施するための形態(以下、実施形態という。)について、図1〜3を参照して詳細に説明する。

【0021】

(第1実施形態)

図1は本発明の第1実施形態に係るLED照明部材のリール巻き状態の概略を示す斜視図であり、図2(a)は本発明の第1実施形態に係るLED照明部材の上面図であり、図2(b)本発明の第1実施形態に係るLED照明部材の図2(a)のA−A矢視断面図である。

【0022】

本発明の第1実施形態に係るLED照明部材1は、チャンネル型の断面形状を有するフレキシブル基板2と、フレキシブル基板2のチャンネル型の底部2c、壁部2b、2dの内側表面等に実装されたLED発光素子3a、3b、3cとからなり、LED照明部材1は、リール6に巻かれた状態で、家電や車載用の照明器具、内照式サイン等の機器の実装に供される。

【0023】

フレキシブル基板2は、熱可塑性樹脂組成物から成形されたチャンネル型の断面形状を有するベース材21と、ベース材21の裏側に設けられた配線パターン22と、配線パターン22上に積層された放熱層23とからなる。

【0024】

フレキシブル基板2には、底部2cにLED発光素子3cが、壁部2bにLED発光素子3aが、壁部2dにLED発光素子3cが、図2(a)に示したように長手方向に列をなして実装され、それぞれのLED発光素子のリード31a、31bはベース材21を貫通して配線パターン22に接続されている。

【0025】

フレキシブル基板2のフランジ部2a、2eには、長手方向に列をなしてフランジ部2a、2eを貫通するパイロット孔4a、4bが設けられている。

【0026】

ベース材21は、熱可塑性樹脂組成物をチャンネル型に押出して製作してもよいし、Tダイスによる押出シートまたは二軸延伸シートをチャンネル型に成形して製作してもよいし、圧空成形、真空成形、プレス成形などの製法で成形して形状製作してもよい。

【0027】

熱可塑性樹脂組成物としては、ポリエチレン(PE)樹脂、ポリプロピレン(PP)樹脂、ポリスチレン(PS)樹脂、アクリロニトリルスチレン(AS)樹脂、

アクリロニトリルブタジエンスチレン(ABS)樹脂、メタクリル(PMMA)樹脂、塩化ビニル(PVC)樹脂、ポリアミド(PA)樹脂、ポリアセタール(POM)樹脂、ポリエチレンテレフタレート(PET)樹脂、超高分子量ポリチレン(UHPE)樹脂、ポリブチレンテレフタレート(PBT)樹脂、メチルペンテン(TPX)樹脂、ポリカーボネート(PC)樹脂、ポリスチレン(PS)樹脂、ポリフェニレンスルフィド(PPS)樹脂、ポリエーテルエーテルケトン(PEEK)樹脂、ポリテトラフロロエチレン(PTFE)樹脂、ポリエーテルイミド(PEI)樹脂、ポリアリレート(PAR)樹脂、ポリスルホン(PSF)樹脂、ポリエーテルスルホン(PES)樹脂、ポリアミドイミド(PAI)樹脂等から選択される1つ又は複数の樹脂からなる樹脂組成物を用いることができるが、汎用性、入手性の観点で、ポリエチレンテレフタレート(PET)樹脂組成物、ポリカーボネート(PC)樹脂組成物又はポリスチレン(PS)樹脂組成物が好ましい。

【0028】

ベース材21の厚みは、用いる熱可塑性樹脂組成物の種類にもよるが、0.2〜1.0mmとするのが好ましい。

【0029】

熱可塑性樹脂組成物には、ベース樹脂に無機充鎮剤、紫外線吸収剤、熱安定剤、酸化防止剤、難燃剤、活剤、染料または顔料等を添加した樹脂組成物を用いることができるが、特に二酸化Ti等の無機充填剤を添加すると光反射率を高める効果がある。

【0030】

例えば、二酸化Tiの無機充填剤を含む熱可塑性樹脂組成物を用いて成形することにより、それ自体が可視光領域で90%以上の高い反射率を有する高可視光反射率のベース材21を得ることができる。

【0031】

ベース材21が、可視光反射率が低い熱可塑性樹脂組成物から成形された場合には、ベース材21のチャンネル型の壁部2b、2d、底部2cの内側表面全面に、例えば高可視光反射率のシリコーン樹脂フィルム等を貼り付けることにより、表面に高可視光反射率層を有するベース材21を得ることができる。

【0032】

上記のような方法で、ベース材21のチャンネル型の壁部2b、2d、底部2cの内側表面全面の可視光反射率を高くすることにより、LED発光素子3a、3b、3cからの発光をベース材21による吸収を少なくして前方に指向させて、効率よく目標領域を照明することができる。

【0033】

配線パターン22は、ベース材21のチャンネル型の壁部2b、2d、底部2cの裏側表面に、Cu、Al等の金属箔を貼り付けるか、導電材料の印刷、塗装等の公知の方法により、形成することができる。

【0034】

例えば、図2(a)、(b)に示したような配置でLED発光素子3a、3b、3cをフレキシブル基板2に実装した場合、電力供給源(図示せず)からの電力の供給は、LED発光素子すべて直列接続で行うか、または各列毎に直列接続とし、列間は並列接続で行うように、配線パターン22を設ける。

【0035】

配線パターン22の上にさらに放熱層23を積層し、LED発光素子3a、3b、3cからの発熱を放熱する。

【0036】

放熱層23には、公知の熱伝導性のよい樹脂組成物からなるフィルムを用いることができるが、放熱層23は、配線パターン22及びベース材21と密着している必要があるので、例えば、窒化Al粉末を含むポリアミド(PA)樹脂組成物等、熱融着性のものが好ましい。

【0037】

ベース材21と配線パターン22と放熱層23を一体化してなるフレキシブル基板2にLED発光素子3a、3b、3cを実装する場合、まずベース材21の

チャンネル型の壁部2b、2d、底部2cの所定の位置に、リード31a、31bの両方が収まるような、ベース材21を貫通する孔をレーザ等を用いてあける。この孔にそれぞれのLED発光素子のリード31a、31bを挿入して配線パターンに半田接合するとともに、孔には熱伝導性のよい、絶縁性の接着剤を充填して各LED発光素子をフレキシブル基板2に固定する。

【0038】

図2(b)に示したように、第1実施形態のベース材21のチャンネル型の断面形状は、上に開いた台形になっているが、上に閉じた台形でも、円弧状でもかまわない。ベース材21の壁部2b、2d及び底部2cの内側表面を、上記のように高可視光反射率とすることにより、LED発光素子3a、3b、3cからの発光を効率よくベース材21のチャンネル型の前方に照射することができる。

【0039】

フレキシブル基板2のフランジ部2a、2eがは、それぞれフランジ部を貫通するパイロット孔4a、4bが長手方向に1列に形成されており、LED照明部材1の、リール6への巻き取り、及びリール6からの送り出しにおいて、案内として用いることができる。このパイロット孔4a、4bは、LED照明部材1を照明器具等の機器に実装するときに、固定用に利用することができる。

【0040】

図2(a)に示したように、ベース材21の内側表面には、長手方向全長に周期的に、断面方向にわたる浅い溝5を設けてあり、LED照明部材1を照明器具等の機器に実装するときに、機器の形状に合わせて溝5で折り曲げながら施工することができる。内照式サインに実装する場合は、溝をベース材21の裏側に設けてLEDを実装した面が内側になるように、LED照明部材1を折り曲げながら施工することができる。

【0041】

本発明の第1実施形態に係るLED照明部材は、フレキシブル基板2のチャンネル型断面形状と寸法、LED発光素子の種類、LED発光素子の実装列数と各列の個数等を目的別に標準化し、設計、製造してリール巻き状態でストックしておくことが好ましい。対象となる照明器具等の機器に応じてLED照明部材の適切な標準リールを選択し、リールからLED照明部材を送り出しながら裁断して、平面的ではない機器形状、実装場所に容易に施工することができる。

【0042】

図2(b)において、LED発光素子3a、3b、3cを保護するために、フランジ部2a、2eの上面に、可視光透光性の高い樹脂組成物からなるフィルム(図示せず)を接着等の手段で設けて、フレキシブル基板2を覆うことが好ましい。

【0043】

(第2実施形態)

図3は、本発明の第2実施形態に係る、LED照明部材のポケット型フレキシブル基板の概略を示す斜視図である。

【0044】

本発明の第2実施形態に係る、LED照明部材のポケット型フレキシブル基板2’は、長手方向に全長にわたって列をなしてポケット20’を備える。

【0045】

図3においては、ポケット型フレキシブル基板2’は、1列のポケット20’を備える構成となっているが、複数列のポケットを備える構成としてもよい。第1実施形態のフレキシブル基板2と第2実施形態のポケット型フレキシブル基板2’は、いずれも巨視的にはエンボス形状を有すると言うことができる。また、図3においては、ポケット形状は矩形としたが、円形又は楕円形でもよい。

【0046】

ポケット型フレキシブル基板2’のポケット20’の部分のB−B矢視断面構成は、図2(b)に示した第1実施形態におけるフレキシブル基板2と同様である。ポケット型フレキシブル基板2’も、第1実施形態と同様に、熱可塑性樹脂組成物から成形されたベース材(図示せず)と、ベース材の裏側に設けられた配線パターン(図示せず)と、配線パターン上に積層された放熱層(図示せず)とからなる。

【0047】

ポケット型フレキシブル基板2’のポケット20’へのLED発光素子の実装は、第1実施形態と同様に、図2(b)に示したような構成で行うことができる。壁部へのLED発光素子の実装は、第1実施形態においては、フレキシブル基板2の長手方向の壁部2b、2dに行っているが、第2実施形態においては、ポケット型フレキシブル基板2’のポケット20’の全壁部に行うことができる。

【0048】

第2実施形態におけるポケット型フレキシブル基板2’のその他の構成、材料、製造方法、さらに、ポケット型フレキシブル基板2’を用いてのLED照明器具の形成、そのLED照明器具の実装、施工等は、上記第1実施形態における開示と同様である。

【0049】

本発明の実施形態から、以下のことが明らかとなった。

(イ)LED照明部材を標準化できることで、実装周辺設計が簡易化される。

(ロ)標準化されたLED照明部材を用いることで、照明器具等の機器への実装、施工が簡便化される。

(ハ)折り曲げ手段を備えたLED照明部材を用いることで、平面的でない実装場所にも施工が容易となる。

(ニ)リール巻きされたLED照明部材に、LED発光素子が列をなして長手方向に周期的に配置されているため、連続状態で効果的な光の装飾機能を可能にする。

(ホ)LED照明部材がリール巻き状態にあるため、後加工、追加工を容易に実施できる。

(ヘ)高可視光反射率ベース材表面を有するベース材にLED発光素子を実装したLED照明部材により、高い照明効率の機器が実現される。

【0050】

ここで、「チャンネル型の断面形状」とは、「凹型の断面形状」を意味し、巨視的には「エンボス形状」を言うものである。

【0051】

以上、実施形態を用いて本発明を説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されないことは言うまでもない。上記実施形態に、多様な変更または改良を加えることが可能であることが、当業者には明らかである。また、その様な変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【符号の説明】

【0052】

1 LED照明部材

2 フレキシブル基板

2a、2e フランジ部

2b、2d 壁部

2c 底部

21 ベース材

22 配線パターン

23 放熱層

2’ ポケット型フレキシブル基板

20’ ポケット

3a、3b、3c LED発光素子

31a、31b リード

4a、4b パイロット孔

5 溝

6 リール

【技術分野】

【0001】

本発明は、LED(発光ダイオード)発光素子を用いたLED照明部材に関する。

【背景技術】

【0002】

一面上にLED素子を配設した基板を複数有し、隣接する前記基板同士を回動自在に連結させた、1つで多様な用途に対応できるようにしたLED照射ユニットが提案されており、基板同士の角度を用途に応じて固定することにより、所望の照射範囲を設定することができるとしている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−175796号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のような構造の照明ユニットでは、LED素子からの発光の指向性のために、目的領域に対する照明効率が悪くなり、また、構造が複雑で微妙な調整が必要となり、施工に手間がかかるという問題がある。

【0005】

そこで、本発明は上記問題点に鑑みなされたものであって、照明効率に優れ、施工性の容易なLED照明部材を提供することを目的とする。

【課題を解決するための手段】

【0006】

このような課題を解決するために、本発明のLED照明部材の特徴は、凹型の断面形状を有する熱可塑性樹脂組成物の成形体をベース材とする、リール巻きしたフレキシブル基板に、複数のLED発光素子を実装したLED照明部材であって、複数のLED発光素子は、フレキシブル基板の凹型の底部及び/又は壁部の内側表面に全長にわたって列をなして1列又は複数列配置されていることを要旨とする。

【0007】

ベース材の凹型の底部及び壁部の内側表面にLED発光素子を実装することにより、本発明のLED照明部材を用いて所望の照明器具等の機器を構成した場合に、目標照明領域を効率的に照明することができる。

【0008】

熱可塑性樹脂組成物は、材料の入手性の観点でポリエチレンテレフタレート(PET)、ポリカーボネート(PC)又はポリスチレン(PS)の樹脂組成物であることが好ましい。

【0009】

熱可塑性樹脂組成物は高可視光反射率を有することが好ましい。

【0010】

高可視光反射率の熱可塑性樹脂組成物からなるベース材を用いる代りに、ベース材の凹型の断面形状の内側表面に高可視光反射率層を設けることもできる。

【0011】

このように、ベース材の凹型の内側表面の可視光反射率を高めることにより、本発明のLED照明部材を用いて所望の照明器具等の機器を構成した場合に、目標照明領域をさらに効率的に照明することができる。

【0012】

ベース材の凹型の底部及び壁部の、LED素子が実装されていない裏側表面に全長にわたって、導電性の配線パターンが形成される。

【0013】

フレキシブル基板の凹型の底部及び/又は壁部の内側表面に実装された複数のLED発光素子のリードは、それぞれベース材を貫通して配線パターンに接続される。LED発光素子には、この配線パターンを通して電力が供給される。

【0014】

フレキシブル基板は、ベース材の裏側表面に形成された配線パターンにさらに放熱層を積層してなる。

【0015】

この放熱層は、複数のLED発光素子からの発熱を放熱する作用をする。

【0016】

フレキシブル基板は、長手方向に周期的に折り曲げ手段を備えていることが好ましい。

【0017】

例えば、熱可塑性樹脂組成物の凹型の成形体の内側表面及び/又は外側表面に浅い溝を形成しておくことにより、溝を形成した表面を外側にして、容易に折り曲げを行うことができる。

【発明の効果】

【0018】

本発明によれば、照明効率に優れ、施工性の容易なLED照明部材を提供することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1実施形態に係るLED照明部材のリール巻き状態の概略を示す斜視図である。

【図2】(a)本発明の第1実施形態に係るLED照明部材の上面図である。 (b)本発明の第1実施形態に係るLED照明部材の図2(a)のA−A矢視断面図である。

【図3】本発明の第2実施形態に係る、LED照明部材のポケット型フレキシブル基板の概略を示す斜視図である。

【0020】

以下、本発明を実施するための形態(以下、実施形態という。)について、図1〜3を参照して詳細に説明する。

【0021】

(第1実施形態)

図1は本発明の第1実施形態に係るLED照明部材のリール巻き状態の概略を示す斜視図であり、図2(a)は本発明の第1実施形態に係るLED照明部材の上面図であり、図2(b)本発明の第1実施形態に係るLED照明部材の図2(a)のA−A矢視断面図である。

【0022】

本発明の第1実施形態に係るLED照明部材1は、チャンネル型の断面形状を有するフレキシブル基板2と、フレキシブル基板2のチャンネル型の底部2c、壁部2b、2dの内側表面等に実装されたLED発光素子3a、3b、3cとからなり、LED照明部材1は、リール6に巻かれた状態で、家電や車載用の照明器具、内照式サイン等の機器の実装に供される。

【0023】

フレキシブル基板2は、熱可塑性樹脂組成物から成形されたチャンネル型の断面形状を有するベース材21と、ベース材21の裏側に設けられた配線パターン22と、配線パターン22上に積層された放熱層23とからなる。

【0024】

フレキシブル基板2には、底部2cにLED発光素子3cが、壁部2bにLED発光素子3aが、壁部2dにLED発光素子3cが、図2(a)に示したように長手方向に列をなして実装され、それぞれのLED発光素子のリード31a、31bはベース材21を貫通して配線パターン22に接続されている。

【0025】

フレキシブル基板2のフランジ部2a、2eには、長手方向に列をなしてフランジ部2a、2eを貫通するパイロット孔4a、4bが設けられている。

【0026】

ベース材21は、熱可塑性樹脂組成物をチャンネル型に押出して製作してもよいし、Tダイスによる押出シートまたは二軸延伸シートをチャンネル型に成形して製作してもよいし、圧空成形、真空成形、プレス成形などの製法で成形して形状製作してもよい。

【0027】

熱可塑性樹脂組成物としては、ポリエチレン(PE)樹脂、ポリプロピレン(PP)樹脂、ポリスチレン(PS)樹脂、アクリロニトリルスチレン(AS)樹脂、

アクリロニトリルブタジエンスチレン(ABS)樹脂、メタクリル(PMMA)樹脂、塩化ビニル(PVC)樹脂、ポリアミド(PA)樹脂、ポリアセタール(POM)樹脂、ポリエチレンテレフタレート(PET)樹脂、超高分子量ポリチレン(UHPE)樹脂、ポリブチレンテレフタレート(PBT)樹脂、メチルペンテン(TPX)樹脂、ポリカーボネート(PC)樹脂、ポリスチレン(PS)樹脂、ポリフェニレンスルフィド(PPS)樹脂、ポリエーテルエーテルケトン(PEEK)樹脂、ポリテトラフロロエチレン(PTFE)樹脂、ポリエーテルイミド(PEI)樹脂、ポリアリレート(PAR)樹脂、ポリスルホン(PSF)樹脂、ポリエーテルスルホン(PES)樹脂、ポリアミドイミド(PAI)樹脂等から選択される1つ又は複数の樹脂からなる樹脂組成物を用いることができるが、汎用性、入手性の観点で、ポリエチレンテレフタレート(PET)樹脂組成物、ポリカーボネート(PC)樹脂組成物又はポリスチレン(PS)樹脂組成物が好ましい。

【0028】

ベース材21の厚みは、用いる熱可塑性樹脂組成物の種類にもよるが、0.2〜1.0mmとするのが好ましい。

【0029】

熱可塑性樹脂組成物には、ベース樹脂に無機充鎮剤、紫外線吸収剤、熱安定剤、酸化防止剤、難燃剤、活剤、染料または顔料等を添加した樹脂組成物を用いることができるが、特に二酸化Ti等の無機充填剤を添加すると光反射率を高める効果がある。

【0030】

例えば、二酸化Tiの無機充填剤を含む熱可塑性樹脂組成物を用いて成形することにより、それ自体が可視光領域で90%以上の高い反射率を有する高可視光反射率のベース材21を得ることができる。

【0031】

ベース材21が、可視光反射率が低い熱可塑性樹脂組成物から成形された場合には、ベース材21のチャンネル型の壁部2b、2d、底部2cの内側表面全面に、例えば高可視光反射率のシリコーン樹脂フィルム等を貼り付けることにより、表面に高可視光反射率層を有するベース材21を得ることができる。

【0032】

上記のような方法で、ベース材21のチャンネル型の壁部2b、2d、底部2cの内側表面全面の可視光反射率を高くすることにより、LED発光素子3a、3b、3cからの発光をベース材21による吸収を少なくして前方に指向させて、効率よく目標領域を照明することができる。

【0033】

配線パターン22は、ベース材21のチャンネル型の壁部2b、2d、底部2cの裏側表面に、Cu、Al等の金属箔を貼り付けるか、導電材料の印刷、塗装等の公知の方法により、形成することができる。

【0034】

例えば、図2(a)、(b)に示したような配置でLED発光素子3a、3b、3cをフレキシブル基板2に実装した場合、電力供給源(図示せず)からの電力の供給は、LED発光素子すべて直列接続で行うか、または各列毎に直列接続とし、列間は並列接続で行うように、配線パターン22を設ける。

【0035】

配線パターン22の上にさらに放熱層23を積層し、LED発光素子3a、3b、3cからの発熱を放熱する。

【0036】

放熱層23には、公知の熱伝導性のよい樹脂組成物からなるフィルムを用いることができるが、放熱層23は、配線パターン22及びベース材21と密着している必要があるので、例えば、窒化Al粉末を含むポリアミド(PA)樹脂組成物等、熱融着性のものが好ましい。

【0037】

ベース材21と配線パターン22と放熱層23を一体化してなるフレキシブル基板2にLED発光素子3a、3b、3cを実装する場合、まずベース材21の

チャンネル型の壁部2b、2d、底部2cの所定の位置に、リード31a、31bの両方が収まるような、ベース材21を貫通する孔をレーザ等を用いてあける。この孔にそれぞれのLED発光素子のリード31a、31bを挿入して配線パターンに半田接合するとともに、孔には熱伝導性のよい、絶縁性の接着剤を充填して各LED発光素子をフレキシブル基板2に固定する。

【0038】

図2(b)に示したように、第1実施形態のベース材21のチャンネル型の断面形状は、上に開いた台形になっているが、上に閉じた台形でも、円弧状でもかまわない。ベース材21の壁部2b、2d及び底部2cの内側表面を、上記のように高可視光反射率とすることにより、LED発光素子3a、3b、3cからの発光を効率よくベース材21のチャンネル型の前方に照射することができる。

【0039】

フレキシブル基板2のフランジ部2a、2eがは、それぞれフランジ部を貫通するパイロット孔4a、4bが長手方向に1列に形成されており、LED照明部材1の、リール6への巻き取り、及びリール6からの送り出しにおいて、案内として用いることができる。このパイロット孔4a、4bは、LED照明部材1を照明器具等の機器に実装するときに、固定用に利用することができる。

【0040】

図2(a)に示したように、ベース材21の内側表面には、長手方向全長に周期的に、断面方向にわたる浅い溝5を設けてあり、LED照明部材1を照明器具等の機器に実装するときに、機器の形状に合わせて溝5で折り曲げながら施工することができる。内照式サインに実装する場合は、溝をベース材21の裏側に設けてLEDを実装した面が内側になるように、LED照明部材1を折り曲げながら施工することができる。

【0041】

本発明の第1実施形態に係るLED照明部材は、フレキシブル基板2のチャンネル型断面形状と寸法、LED発光素子の種類、LED発光素子の実装列数と各列の個数等を目的別に標準化し、設計、製造してリール巻き状態でストックしておくことが好ましい。対象となる照明器具等の機器に応じてLED照明部材の適切な標準リールを選択し、リールからLED照明部材を送り出しながら裁断して、平面的ではない機器形状、実装場所に容易に施工することができる。

【0042】

図2(b)において、LED発光素子3a、3b、3cを保護するために、フランジ部2a、2eの上面に、可視光透光性の高い樹脂組成物からなるフィルム(図示せず)を接着等の手段で設けて、フレキシブル基板2を覆うことが好ましい。

【0043】

(第2実施形態)

図3は、本発明の第2実施形態に係る、LED照明部材のポケット型フレキシブル基板の概略を示す斜視図である。

【0044】

本発明の第2実施形態に係る、LED照明部材のポケット型フレキシブル基板2’は、長手方向に全長にわたって列をなしてポケット20’を備える。

【0045】

図3においては、ポケット型フレキシブル基板2’は、1列のポケット20’を備える構成となっているが、複数列のポケットを備える構成としてもよい。第1実施形態のフレキシブル基板2と第2実施形態のポケット型フレキシブル基板2’は、いずれも巨視的にはエンボス形状を有すると言うことができる。また、図3においては、ポケット形状は矩形としたが、円形又は楕円形でもよい。

【0046】

ポケット型フレキシブル基板2’のポケット20’の部分のB−B矢視断面構成は、図2(b)に示した第1実施形態におけるフレキシブル基板2と同様である。ポケット型フレキシブル基板2’も、第1実施形態と同様に、熱可塑性樹脂組成物から成形されたベース材(図示せず)と、ベース材の裏側に設けられた配線パターン(図示せず)と、配線パターン上に積層された放熱層(図示せず)とからなる。

【0047】

ポケット型フレキシブル基板2’のポケット20’へのLED発光素子の実装は、第1実施形態と同様に、図2(b)に示したような構成で行うことができる。壁部へのLED発光素子の実装は、第1実施形態においては、フレキシブル基板2の長手方向の壁部2b、2dに行っているが、第2実施形態においては、ポケット型フレキシブル基板2’のポケット20’の全壁部に行うことができる。

【0048】

第2実施形態におけるポケット型フレキシブル基板2’のその他の構成、材料、製造方法、さらに、ポケット型フレキシブル基板2’を用いてのLED照明器具の形成、そのLED照明器具の実装、施工等は、上記第1実施形態における開示と同様である。

【0049】

本発明の実施形態から、以下のことが明らかとなった。

(イ)LED照明部材を標準化できることで、実装周辺設計が簡易化される。

(ロ)標準化されたLED照明部材を用いることで、照明器具等の機器への実装、施工が簡便化される。

(ハ)折り曲げ手段を備えたLED照明部材を用いることで、平面的でない実装場所にも施工が容易となる。

(ニ)リール巻きされたLED照明部材に、LED発光素子が列をなして長手方向に周期的に配置されているため、連続状態で効果的な光の装飾機能を可能にする。

(ホ)LED照明部材がリール巻き状態にあるため、後加工、追加工を容易に実施できる。

(ヘ)高可視光反射率ベース材表面を有するベース材にLED発光素子を実装したLED照明部材により、高い照明効率の機器が実現される。

【0050】

ここで、「チャンネル型の断面形状」とは、「凹型の断面形状」を意味し、巨視的には「エンボス形状」を言うものである。

【0051】

以上、実施形態を用いて本発明を説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されないことは言うまでもない。上記実施形態に、多様な変更または改良を加えることが可能であることが、当業者には明らかである。また、その様な変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【符号の説明】

【0052】

1 LED照明部材

2 フレキシブル基板

2a、2e フランジ部

2b、2d 壁部

2c 底部

21 ベース材

22 配線パターン

23 放熱層

2’ ポケット型フレキシブル基板

20’ ポケット

3a、3b、3c LED発光素子

31a、31b リード

4a、4b パイロット孔

5 溝

6 リール

【特許請求の範囲】

【請求項1】

凹型の断面形状を有する熱可塑性樹脂組成物の成形体をベース材とする、リール巻きしたフレキシブル基板に、複数のLED発光素子を実装したLED照明部材であって、

前記複数のLED発光素子は、前記フレキシブル基板の前記凹型の底部及び/又は壁部の内側表面に全長にわたって列をなして1列又は複数列配置されていることを特徴とするLED照明部材。

【請求項2】

前記熱可塑性樹脂組成物は、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)又はポリスチレン(PS)の樹脂組成物であることを特徴とする請求項1に記載のLED照明部材。

【請求項3】

前記熱可塑性樹脂組成物は高可視光反射率を有することを特徴とする請求項1又は2に記載のLED照明部材。

【請求項4】

前記ベース材は、前記凹型の内側表面に高可視光反射率層を備えていることを特徴とする請求項1又は2に記載のLED照明部材。

【請求項5】

前記ベース材の前記凹型の底部及び壁部の、前記LED発光素子が実装されていない裏側表面に全長にわたって、導電性の配線パターンが形成されていることを特徴とする請求項1〜4のいずれか1項に記載のLED照明部材。

【請求項6】

前記フレキシブル基板は、前記ベース材の裏側表面に形成された前記配線パターンにさらに放熱層を積層してなることを特徴とする請求項1〜5のいずれか1項に記載のLED照明部材。

【請求項7】

前記フレキシブル基板は、長手方向に周期的に折り曲げ手段を備えていることを特徴とする請求項1〜6のいずれか1項に記載のLED照明部材。

【請求項1】

凹型の断面形状を有する熱可塑性樹脂組成物の成形体をベース材とする、リール巻きしたフレキシブル基板に、複数のLED発光素子を実装したLED照明部材であって、

前記複数のLED発光素子は、前記フレキシブル基板の前記凹型の底部及び/又は壁部の内側表面に全長にわたって列をなして1列又は複数列配置されていることを特徴とするLED照明部材。

【請求項2】

前記熱可塑性樹脂組成物は、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)又はポリスチレン(PS)の樹脂組成物であることを特徴とする請求項1に記載のLED照明部材。

【請求項3】

前記熱可塑性樹脂組成物は高可視光反射率を有することを特徴とする請求項1又は2に記載のLED照明部材。

【請求項4】

前記ベース材は、前記凹型の内側表面に高可視光反射率層を備えていることを特徴とする請求項1又は2に記載のLED照明部材。

【請求項5】

前記ベース材の前記凹型の底部及び壁部の、前記LED発光素子が実装されていない裏側表面に全長にわたって、導電性の配線パターンが形成されていることを特徴とする請求項1〜4のいずれか1項に記載のLED照明部材。

【請求項6】

前記フレキシブル基板は、前記ベース材の裏側表面に形成された前記配線パターンにさらに放熱層を積層してなることを特徴とする請求項1〜5のいずれか1項に記載のLED照明部材。

【請求項7】

前記フレキシブル基板は、長手方向に周期的に折り曲げ手段を備えていることを特徴とする請求項1〜6のいずれか1項に記載のLED照明部材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−93379(P2013−93379A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−233147(P2011−233147)

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]