LED用ヒートシンク及び自動車用LEDランプ

【課題】

熱の伝導性及び放散性を維持しつつ、全体がアルミニウム製のものより軽量化を図ることが可能であるにも係わらず、材料コストの上昇を抑制し、また製造が比較的容易であるLED用ヒートシンクを提供するとともに、それを用いた自動車用LEDランプ、ヘッドランプあるいはフォグランプを提供する。

【解決手段】

1W以上の高輝度LEDモジュールの冷却のために使用するヒートシンクであって、少なくとも良熱伝導体金属又は炭素材料のどちらか一方と熱伝導性樹脂を組み合わせた。熱伝導性樹脂で成形し、受熱面5に複数のフィン6を列設した形状のヒートシンク本体2の該受熱面に、良熱伝導体金属又は炭素材料からなる板体(熱伝達板3)をインサート成形した。

熱の伝導性及び放散性を維持しつつ、全体がアルミニウム製のものより軽量化を図ることが可能であるにも係わらず、材料コストの上昇を抑制し、また製造が比較的容易であるLED用ヒートシンクを提供するとともに、それを用いた自動車用LEDランプ、ヘッドランプあるいはフォグランプを提供する。

【解決手段】

1W以上の高輝度LEDモジュールの冷却のために使用するヒートシンクであって、少なくとも良熱伝導体金属又は炭素材料のどちらか一方と熱伝導性樹脂を組み合わせた。熱伝導性樹脂で成形し、受熱面5に複数のフィン6を列設した形状のヒートシンク本体2の該受熱面に、良熱伝導体金属又は炭素材料からなる板体(熱伝達板3)をインサート成形した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、LED用ヒートシンク及び自動車用LEDランプに係わり、更に詳しくは金属と熱伝導性樹脂を複合したLED用ヒートシンク及び自動車用LEDランプに関するものである。

【背景技術】

【0002】

従来から、CPUや半導体パワーデバイス等を冷却するためにヒートシンクが用いられている。更に、最近では、自動車用ヘッドライトに省電力、長寿命を目的に高輝度LEDランプが採用され始めており、これら高輝度LEDを冷却するためにヒートシンクが用いられている。一般的なヒートシンクは、純アルミニウムやアルミニウム合金等の熱伝導率の高い金属材料を用いて、ダイカストなどで平板状の受熱面に複数のフィンを列設した形状に作製されている。

【0003】

ところで、近年は、電子機器は勿論のこと自動車でも軽量化に対する要請が厳しく、ヒートシンクにおいても熱放散特性を維持しつつ軽量化を図ることが必要になっている。

【0004】

特許文献1には、少なくとも150W/mKの熱伝導率を有する金属製の基部と、該基部に対して垂直に取付けられた複数のフィンとを有し、前記フィンが高温で加圧硬化された樹脂含浸グラファイト材料から構成されるヒートシンクが開示されている。ここで、金属製の基部としてアルミニウムを用いた場合、全体がアルミニウム製のヒートシンクよりも高い熱性能を維持しつつ、軽量化を図ることができるとされている。

【0005】

また、特許文献2には、樹脂材料により一部又は全部が形成された樹脂製ヒートシンクであって、前記樹脂材料は、樹脂中に炭素材料とセラミックス粉末及び/又は軟磁性粉末とが均一に分散されており、且つ当該樹脂材料中における炭素材料の割合が15〜60体積%であり、セラミックス粉末の割合が5〜40体積%であり、炭素材料とセラミックス粉末の総和が20〜80体積%である樹脂製ヒートシンクが開示されている。更に、炭素材料が、熱伝導率100W/mK以上の糸状の炭素材料を含み、また前記ヒートシンクの熱源接地面に、熱伝導率100W/mK以上の材料からなる伝熱体が装着されている点も開示されている。ここで、前記伝熱体を構成する材料が、銅、銅合金、アルミ、アルミ合金、窒化アルミおよび炭素材料からなる群から選択される。

【0006】

しかし、特許文献1のヒートシンクにあっては、樹脂含浸グラファイト材料でフィンを作製し、個々のフィンを金属製の基部に垂直に取付ける必要があり、製造コストが大幅に高くなるといった欠点を有する。また、特許文献2のヒートシンクにあっては、放熱性と電磁波遮蔽性を備えたものとするため、炭素材料として導電性が高く且つ熱伝導率に優れた炭素繊維とカーボンナノチューブを併用するとともに、セラミックス粉末及び/又は軟磁性粉末を比較的多く用いていることにより、材料コストが嵩み、また比重もアルミニウム製と比較して有意に低くすることができない。

【0007】

因みに、自動車用ヘッドライトにLEDを使用する場合、5W以上のLEDモジュールを複数用いている。高輝度LEDモジュールは、一般に表示板などの用途で使用されるLEDに比べ発熱量が高い。また、自動車用照明は安全上、結露を起こしにくくするため照明機構全体を密閉あるいは密閉に近い構造とすることで水分の侵入を防いでいる。そのような構造においては、空気の対流量が少なくなるため、必然的に高温となりやすい。ここで、LEDモジュールとは、1つのLEDレンズ内に1個以上の発光素子を含む部品であり、これに用いる放熱用ヒートシンクはLEDの発光面積と比べて放熱のための各面の面積は広いことが特徴である。一般的に、HIDやハロゲンランプと異なり、LEDは、高温になると発光性能や寿命などが低下することが知られおり、特に高輝度LEDは局部的な発熱量が多くなるので冷却は避けられない技術である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特表2008−512852号公報

【特許文献2】特開2009−016415号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで、本発明が前述の状況に鑑み、解決しようとするところは、熱の伝導性及び放散性を維持しつつ、全体がアルミニウム製のものより軽量化を図ることが可能であるにも係わらず、材料コストの上昇を抑制し、また製造が比較的容易であるLED用ヒートシンクを提供するとともに、それを用いた自動車用LEDランプ、特にヘッドランプあるいはフォグランプを提供する点にある。

【課題を解決するための手段】

【0010】

本発明は、前述の課題解決のために、1W以上の高輝度LEDモジュールの冷却のために使用するヒートシンクであって、少なくとも良熱伝導体金属又は炭素材料のどちらか一方と熱伝導性樹脂を組み合わせたことを特徴とするLED用ヒートシンクを構成した(請求項1)。

【0011】

ここで、前記熱伝導性樹脂は、金属、無機物、カーボン繊維、グラファイトから選ばれた1種又は2種以上の充填材を含有した熱伝導率0.5W/mK以上のものを用いる(請求項2)。

【0012】

ここで、前記熱伝導性樹脂は、熱可塑性樹脂をマトリックス成分とするものである(請求項3)。

【0013】

また、前記良熱伝導体金属は、アルミニウム、銅、マグネシウム及びそれらの合金など、熱伝導率20W/m・K以上の物質から選ばれたものである(請求項4)。

【0014】

また、前記炭素材料は、炭素/カーボン繊維複合体、グラファイト、カーボン繊維強化複合材料の少なくとも1種からなる成形体又はカーボン繊維織物であって、熱伝導率が20W/m・K以上であることが好ましい(請求項5)。

【0015】

更に、前記熱伝導性樹脂は、前記良熱伝導体金属より比重が小さいものを用いることがより好ましい(請求項6)。

【0016】

そして、前記熱伝導性樹脂で成形し、受熱面に複数のフィンを列設した形状のヒートシンク本体の該受熱面に、前記良熱伝導体金属又は炭素材料からなる板体を接合固定したものとする(請求項7)。

【0017】

更に、前記板体をインサート成形により接合固定したヒートシンクであることが好ましい(請求項8)。

【0018】

また、前記熱伝導性樹脂で成形し、受熱面に複数のフィンを列設した形状のヒートシンク本体の該受熱面に、ヒートパイプをインサート成形して設けることも好ましい(請求項9)。

【0019】

そして、前述のLED用ヒートシンクを用い、その受熱面に高輝度LEDモジュールを接合した自動車用LEDランプを構成し(請求項10)、また、前述のLED用ヒートシンクを用い、その受熱面に高輝度LEDモジュールを接合した自動車用LEDヘッドランプを構成した(請求項11)。更には、前述のLED用ヒートシンクを用い、その受熱面に高輝度LEDモジュールを接合した自動車用LEDフォグランプを構成した(請求項12)。

【発明の効果】

【0020】

以上にしてなる本発明のLED用ヒートシンクによれば、少なくとも良熱伝導体金属又は炭素材料のどちらか一方と熱伝導性樹脂を組み合わせたので、熱の伝導性及び放散性を維持しつつ、前記良熱伝導体金属より比重が小さい熱伝導性樹脂を用いれば、全体がアルミニウム製のものより軽量化を図ることが可能である。ここで、前記熱伝導性樹脂として、金属、無機物、カーボン繊維、グラファイトから選ばれた1種又は2種以上の充填材を含有した熱伝導率0.5W/mK以上のものを用いると、材料コストの上昇を抑制しつつ、熱伝導率を高めることができる。一般的に、熱伝導性樹脂は、アルミニウムと比べて熱伝導性は劣るが、低熱容量や高放射率などを有し、冷却ファンなどの強制空冷が無い環境など、環境条件によってはアルミニウムと同等の放熱特性を示すのである。

【0021】

また、前記良熱伝導体金属の代わりに、炭素/カーボン繊維複合体、グラファイト、カーボン繊維強化複合材料の少なくとも1種からなる成形体又はカーボン繊維織物であって、熱伝導率が20W/m・K以上である炭素材料を用いれば、更なる軽量化を図ることが可能である。

【0022】

また、LED用ヒートシンクの構造を、前記熱伝導性樹脂で成形し、受熱面に複数のフィンを列設した形状のヒートシンク本体の該受熱面に、前記良熱伝導体金属又は炭素材料からなる板体を接合固定したもの、あるいは、前記熱伝導性樹脂で成形し、受熱面に複数のフィンを列設した形状のヒートシンク本体の該受熱面に、前記良熱伝導体金属又は炭素材料からなる板体をインサート成形したもの、あるいは前記熱伝導性樹脂で成形し、受熱面に複数のフィンを列設した形状のヒートシンク本体の該受熱面に、ヒートパイプをインサート成形した場合には、製造が比較的容易である。そして、高輝度LEDのように狭い発熱源からの熱を、良熱伝導体金属又は炭素材料を使用して周囲に分散させた後、放熱性が良く熱容量の小さい熱伝導性樹脂のフィンで効率的に放熱できるのである。特に、熱伝導性樹脂の成形時に良熱伝導体金属又は炭素材料からなる板体やヒートパイプをインサート成形することにより、良熱伝導体金属又は炭素材料と樹脂の接合面の熱抵抗も低下させることができる。

【0023】

そして、前述のLED用ヒートシンクを用い、その受熱面に高輝度LEDモジュールを接合した自動車用LEDヘッドランプやLEDフォグランプを構成すれば、ヘッドランプやフォグランプの軽量化、ひいては自動車の軽量化を図ることができ、燃費の改善につながる。

【図面の簡単な説明】

【0024】

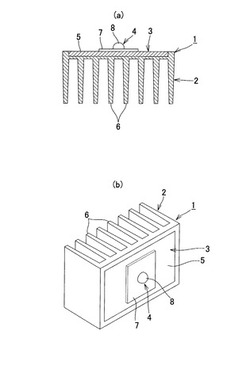

【図1】本発明に係るLED用ヒートシンクの代表的実施形態を示し、(a)は断面図、(b)は斜視図である。

【図2】本発明に係るLED用ヒートシンクの他の実施形態を示し、(a)は断面図、(b)は斜視図である。

【図3】熱伝導性樹脂で成形したヒートシンク本体の斜視図である。

【図4】本発明の効果を確認するための実験に供するヒートシンク試験体の斜視図である。

【図5】各ヒートシンク試験体の冷却効果を示したグラフであり、樹脂A+Al板は実線、樹脂B+Al板は一点鎖線、樹脂C+Al板は二点鎖線、Al+Al板は太い点線、Al板のみは細い点線で示している。

【図6】LED冷却効果を試験するための実験配置を示す斜視図である。

【発明を実施するための形態】

【0025】

次に、添付図面に示した実施形態に基づき、本発明を更に詳細に説明する。図1〜図5は本発明のLED用ヒートシンクの実施形態を示し、図中符号1はヒートシンク、2はヒートシンク本体、3は熱伝達板、4はLEDモジュールをそれぞれ示している。

【0026】

本発明のLED用ヒートシンク1は、1W以上の高輝度LEDモジュール4の冷却のために使用するヒートシンクであって、少なくとも良熱伝導体金属又は炭素材料(熱伝達板3)のどちらか一方と熱伝導性樹脂(ヒートシンク本体2)を組み合わせることを基本構成としている。本発明のヒートシンク1は、図1及び図2に示すように、LEDモジュール4を接合する受熱面5に沿って設けた良熱伝導体金属又は炭素材料からなる熱伝達板3をよって、LEDモジュール4の狭い発熱源から発生した熱を受熱面5の全体に伝達し、低熱容量や高放射率を有する熱伝導性樹脂から成形したヒートシンク本体2によって熱を空中に放散し、LEDモジュール4の温度上昇を抑制する、つまり冷却するのである。

【0027】

前記熱伝導性樹脂は、熱可塑性樹脂又は熱硬化性樹脂をマトリックス成分とし、金属、無機物、カーボン繊維、グラファイトから選ばれた1種又は2種以上の充填材を含有した熱伝導率0.5W/m・K以上のものである。成形性とリサイクル性の観点から熱可塑性樹脂をマトリックス成分とすることが好ましい。更に好ましくは、熱伝導性樹脂の熱伝導率は2.5W/m・K以上である。

【0028】

ここで、カーボン繊維の熱伝導率は、500〜1200W/m・Kのものがあり、高熱伝導性炭素繊維強化エポキシ樹脂を用いた場合、熱伝導率が270W/m・Kの成形品が得られることが知られている。グラファイトは、ダイアモンドの次に高い熱伝導率を有し、800〜1700W/m・Kであり、熱伝導性樹脂の熱伝導率を更に高くすることが可能である。当然、熱伝導性樹脂の熱伝導率は、グラファイトの熱伝導率を超えることはない。尚、熱伝導率の測定は、JIS R1161(1997)のレーザーフラッシュ法による熱拡散率、比熱、熱伝導率試験法に基づいている。

【0029】

ここで、熱可塑性樹脂としては、ポリオレフィン系樹脂、ポリアミド系樹脂、エラストマー系(スチレン系,オレフィン系,PVC系,ウレタン系,エステル系,アミド系)樹脂、アクリル系樹脂、ポリエステル系樹脂、エンジニアリングプラスチック等が用いられる。特にポリエチレン、ポリプロピレン、ナイロン樹脂、ABS樹脂、アクリル樹脂、エチレンアクリレート樹脂、エチレン酢酸ビニル樹脂、ポリスチレン樹脂、ポリフェニレンサルファイド樹脂、ポリカーボネート樹脂、ポリエステルエラストマー樹脂、ポリアミドエラストマー樹脂、液晶ポリマー、ポリブチレンテレフタレート樹脂等が選ばれる。中でも耐熱性および柔軟性からナイロン樹脂、ポリエステルエラストマー樹脂、ポリアミドエラストマー樹脂、ABS樹脂、ポリプロピレン樹脂、ポリフェニレンサルファイド樹脂、液晶ポリマー、ポリブチレンテレフタレート樹脂が好適である。

【0030】

また、熱硬化性樹脂としては、エポキシ樹脂、メラミン樹脂、フェノール樹脂、シリコーン樹脂、ウレタン樹脂等が用いられる。中でも、耐熱性及び柔軟性からエポキシ樹脂、シリコーン樹脂及びフェノール樹脂が好適である。

【0031】

一方、前記良熱伝導体金属は、アルミニウム、銅、マグネシウム及びそれらの合金、つまりアルミニウム合金、銅合金、マグネシウム合金など、熱伝導率20W/m・K以上の物質から選ばれたものである。ここで、熱伝導率は、アルミニウムで237W/m・K、銅で400W/m・K、マグネシウムで156W/m・Kである。

【0032】

また、前記炭素材料は、炭素/カーボン繊維複合体、グラファイト、カーボン繊維強化複合材料の少なくとも1種からなる成形体又はカーボン繊維織物であって、熱伝導率が20W/m・K以上のものを用いる。ここで、カーボン繊維の熱伝導率は、500〜1200W/m・Kのものがあり、アルミニウムと比較して格段に高い。

【0033】

そして、ヒートシンク1の軽量化を図るためには、前記熱伝導性樹脂は、前記良熱伝導体金属より比重が小さいものを用いる。一般的に、炭素材料は、良熱伝導体金属より比重が小さいので、熱伝達板3を炭素材料で形成した場合には更に軽量が図れる。熱伝達板3をアルミニウム又はその合金で作製した場合、アルミニウムの比重は約2.7であるので、前記熱伝導性樹脂は比重1.3〜2.5のものを用いる。また、マグネシウムの比重はアルミニウムの約2/3と金属中最軽量であるので、熱伝達板3をマグネシウム又はその合金で作製した場合も軽量化に有利である。

【0034】

本発明におけるヒートシンクの熱伝導性樹脂部分の形状は、LEDを目的温度に冷却するために必要とされる放熱量に必要となる面積を有していれば、板形状も含め、任意の形状をとことができるが、効率良く放熱を行うためにフィンを設けることが望ましい。ヒートシンクのフィン形状は必ずしも板状である必要はなく、柱状のフィンなど任意の形状を用いることができる。図1に示したヒートシンク1は、前記熱伝導性樹脂で成形し、受熱面5に複数のフィン6,…を列設した形状にヒートシンク本体2を成形する時に、該受熱面5に沿って前記良熱伝導体金属又は炭素材料からなる熱伝達板3をインサート成形した構造である。インサート成形することにより、熱伝達板3と熱伝導性樹脂の界面を密着して接合することができ、熱抵抗を大幅に減少させることが可能となる。そして、前記LEDモジュール4は、基板7の中央部に、複数のLED素子を内蔵し、レンズを一体形成した発光体8を保持した構造であり、前記基板7を前記ヒートシンク1の受熱面5に接合して用いる。基板7の取り付け箇所は、熱をより効率的に熱伝達板3全域に広げる目的から、中央部に接合することが望ましいが、使用目的、意匠性などの観点に応じ、接合箇所は受熱面5内であればどこでも良い。前記受熱面5にLEDモジュール4の基板7を接合するには、オイルコンパウンドやRTVゴム、熱伝導シートなどを使用して熱抵抗を下げる工夫が施される。このように、ヒートシンク1の受熱面5に高輝度LEDモジュール4を接合して自動車用LEDヘッドランプが構成される。

【0035】

図2に示したヒートシンク1は、前記熱伝導性樹脂で成形し、受熱面5に複数のフィン6,…を列設した形状のヒートシンク本体2の該受熱面5に、前記良熱伝導体金属又は炭素材料からなる熱伝達板3を接合固定したものである。ここで、ヒートシンク本体2と熱伝達板3の接合にも熱抵抗を下げる工夫が施される。この場合、ヒートシンク本体2と熱伝達板3は、別々に製作するので製造が容易である。尚、ヒートシンク1の受熱面5は、実際には熱伝達板3の表面となるが、この場合ヒートシンク本体2の板状部と熱伝達板3とが接合一体化した部分を広義に受熱面5としている。

【0036】

ここで、図1及び図2にはヒートシンク1の受熱面5が平面である場合を例示したが、円筒状になる場合もあり、図1の場合には円筒状の熱伝達板3をヒートシンク本体2にインサート成形し、図2の場合にはヒートシンク本体2に形成した円筒部内に円筒状の熱伝達板3を嵌挿し接合する。

【実施例1】

【0037】

本発明のヒートシンク1の性能を確認するために比較実験を行った。ここで使用する熱伝導性樹脂Aは、エレサーブEN1000(スターライト工業(株)製)、熱伝導性樹脂Bは、ポリフェニレンサルファイド樹脂(PPS)/炭酸マグネシウムを重量比で30/70に配合したものである。比較の熱伝導性樹脂Cとして、市販されているPPS/CF CZ1030(DIC(株)製)を用いた。

【0038】

熱伝導性樹脂A(エレサーブEN1000)は、PA12をマトリックスとし、主に炭素繊維を配合した熱伝導性樹脂であり、比重1.6、熱伝導率3.8W/m・Kである。熱伝導性樹脂Bは、比重2.2、熱伝導率1.3W/m・Kである。熱伝導性樹脂Cは、比重1.4、熱伝導率約0.7W/m・Kである。

【0039】

これら熱伝導性樹脂A〜Cを用いて図3に示すような一般的な形状のヒートシンク本体10を成形した。ヒートシンク本体10の寸法は、受熱面11が45mm×30mm、フィン12の高さが20mmで、フィン12の数は8枚である。比較として前記ヒートシンク本体10と同形のアルミ製のヒートシンク本体(材質:A6061)を用意した。実験には図3に示すように、二つのヒートシンク本体10,10をフィン12,12が直線状に並ぶように接合したものをヒートシンク試験体とし、両受熱面11,11に渡って70mm×70mm、厚さが3mmのアルミニウム(材質:A1015)製の熱伝達板13を熱伝導両面テープにて接合し、該熱伝達板13の中央部に図示しないLEDモジュールを接合した。アルミ製のヒートシンク試験体も同様である。LEDモジュールは、実装LEDがMCE4WT−A2−WC−M(CREE社XLamp)で、それを1辺が22mmの基板モジュール(L−MCE−X1(LED−ON社))に装着したものである。

【0040】

そして、4つの試験体を、図4に示すように、PA66の平面シート14の上に載置し、前記各試験体のLEDモジュールに定電流電源より650mAの電流を供給し、時間経過に連れてLEDモジュールの温度変化を測定した。温度測定には、前記実装LEDの近傍の基板モジュールに熱電対を貼り付けて行った。その測定結果を図5に示している。図中「樹脂A+Al板」は、熱伝導性樹脂Aのヒートシンク本体10にアルミニウム製の熱伝達板13を接合したもの、「樹脂B+Al板」は、熱伝導性樹脂Bのヒートシンク本体10にアルミニウム製の熱伝達板13を接合したもの、「樹脂C+Al板」は、熱伝導性樹脂Cのヒートシンク本体10にアルミニウム製の熱伝達板13を接合したもの、「Al+Al板」は、アルミ製のヒートシンク本体10にアルミニウム製の熱伝達板13を接合したものをそれぞれ示している。また、比較としてアルミニウム製の熱伝達板13のみを用いたものを「Al板のみ」として表している。

【0041】

図5からアルミ製のヒートシンク(太い点線)は、最も温度の上昇が少ないが、本発明の熱伝導性樹脂Aのヒートシンク(実線)もそれに匹敵する冷却効果を有している。また、若干冷却性能が落ちるが本発明の熱伝導性樹脂Bのヒートシンク(一点鎖線)も十分な冷却効果を有している。それに対して、一般的な熱伝導性樹脂Cのヒートシンク(二点鎖線)は、冷却効果に劣るものであった。参考に示したアルミニウム製の板(細い点線)のみの場合は、最も冷却効果が劣ることが分かった。逆に言えば、アルミニウム製の熱伝達板に熱伝導性樹脂製のヒートシンクを接合することによって熱の放散性が良くなり、冷却効果が高まる傾向があることがはっきり分かった。

【実施例2】

【0042】

本発明における良熱伝導体金属3の固定方法によるLED冷却効果を比較するために、熱伝導性樹脂Aをヒートシンク本体10として使用し、実験を行った。

【0043】

図6に示すように、実施例1と同形状のヒートシンク本体10において、ヒートシンク成形時に金型内にアルミ板(熱伝達板3)をインサートし成形したものを使用し、LEDモジュール4の実装LED発光体8の近傍の基板7とヒートシンク本体10に熱電対を貼付け、アルミ板をヒートシンク成形後に接合したものと温度比較を実施した。

【0044】

LEDモジュールに定電流電源より650mAの電流を供給し、30分後の温度測定点Xと温度測定点Yの測定温度を表1に示す。表1には温度測定点Xと温度測定点Yの温度差(X−Y)を併記する。

【0045】

【表1】

【0046】

表1からアルミ板を成形後に接合したものの場合、温度差(X−Y)は14℃であるが、アルミ板をインサート成形した場合は温度差(X−Y)が8℃であり、インサート成形した方が温度差が小さいことより冷却効果が高い傾向にあることが判る。

【符号の説明】

【0047】

1 ヒートシンク、

2 ヒートシンク本体、

3 熱伝達板、

4 LEDモジュール、

5 受熱面、

6 フィン、

7 基板、

8 発光体、

10 ヒートシンク本体、

11 受熱面、

12 フィン、

13 熱伝達板、

14 平面シート、

15 温度測定点X、

16 温度測定点Y。

【技術分野】

【0001】

本発明は、LED用ヒートシンク及び自動車用LEDランプに係わり、更に詳しくは金属と熱伝導性樹脂を複合したLED用ヒートシンク及び自動車用LEDランプに関するものである。

【背景技術】

【0002】

従来から、CPUや半導体パワーデバイス等を冷却するためにヒートシンクが用いられている。更に、最近では、自動車用ヘッドライトに省電力、長寿命を目的に高輝度LEDランプが採用され始めており、これら高輝度LEDを冷却するためにヒートシンクが用いられている。一般的なヒートシンクは、純アルミニウムやアルミニウム合金等の熱伝導率の高い金属材料を用いて、ダイカストなどで平板状の受熱面に複数のフィンを列設した形状に作製されている。

【0003】

ところで、近年は、電子機器は勿論のこと自動車でも軽量化に対する要請が厳しく、ヒートシンクにおいても熱放散特性を維持しつつ軽量化を図ることが必要になっている。

【0004】

特許文献1には、少なくとも150W/mKの熱伝導率を有する金属製の基部と、該基部に対して垂直に取付けられた複数のフィンとを有し、前記フィンが高温で加圧硬化された樹脂含浸グラファイト材料から構成されるヒートシンクが開示されている。ここで、金属製の基部としてアルミニウムを用いた場合、全体がアルミニウム製のヒートシンクよりも高い熱性能を維持しつつ、軽量化を図ることができるとされている。

【0005】

また、特許文献2には、樹脂材料により一部又は全部が形成された樹脂製ヒートシンクであって、前記樹脂材料は、樹脂中に炭素材料とセラミックス粉末及び/又は軟磁性粉末とが均一に分散されており、且つ当該樹脂材料中における炭素材料の割合が15〜60体積%であり、セラミックス粉末の割合が5〜40体積%であり、炭素材料とセラミックス粉末の総和が20〜80体積%である樹脂製ヒートシンクが開示されている。更に、炭素材料が、熱伝導率100W/mK以上の糸状の炭素材料を含み、また前記ヒートシンクの熱源接地面に、熱伝導率100W/mK以上の材料からなる伝熱体が装着されている点も開示されている。ここで、前記伝熱体を構成する材料が、銅、銅合金、アルミ、アルミ合金、窒化アルミおよび炭素材料からなる群から選択される。

【0006】

しかし、特許文献1のヒートシンクにあっては、樹脂含浸グラファイト材料でフィンを作製し、個々のフィンを金属製の基部に垂直に取付ける必要があり、製造コストが大幅に高くなるといった欠点を有する。また、特許文献2のヒートシンクにあっては、放熱性と電磁波遮蔽性を備えたものとするため、炭素材料として導電性が高く且つ熱伝導率に優れた炭素繊維とカーボンナノチューブを併用するとともに、セラミックス粉末及び/又は軟磁性粉末を比較的多く用いていることにより、材料コストが嵩み、また比重もアルミニウム製と比較して有意に低くすることができない。

【0007】

因みに、自動車用ヘッドライトにLEDを使用する場合、5W以上のLEDモジュールを複数用いている。高輝度LEDモジュールは、一般に表示板などの用途で使用されるLEDに比べ発熱量が高い。また、自動車用照明は安全上、結露を起こしにくくするため照明機構全体を密閉あるいは密閉に近い構造とすることで水分の侵入を防いでいる。そのような構造においては、空気の対流量が少なくなるため、必然的に高温となりやすい。ここで、LEDモジュールとは、1つのLEDレンズ内に1個以上の発光素子を含む部品であり、これに用いる放熱用ヒートシンクはLEDの発光面積と比べて放熱のための各面の面積は広いことが特徴である。一般的に、HIDやハロゲンランプと異なり、LEDは、高温になると発光性能や寿命などが低下することが知られおり、特に高輝度LEDは局部的な発熱量が多くなるので冷却は避けられない技術である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特表2008−512852号公報

【特許文献2】特開2009−016415号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで、本発明が前述の状況に鑑み、解決しようとするところは、熱の伝導性及び放散性を維持しつつ、全体がアルミニウム製のものより軽量化を図ることが可能であるにも係わらず、材料コストの上昇を抑制し、また製造が比較的容易であるLED用ヒートシンクを提供するとともに、それを用いた自動車用LEDランプ、特にヘッドランプあるいはフォグランプを提供する点にある。

【課題を解決するための手段】

【0010】

本発明は、前述の課題解決のために、1W以上の高輝度LEDモジュールの冷却のために使用するヒートシンクであって、少なくとも良熱伝導体金属又は炭素材料のどちらか一方と熱伝導性樹脂を組み合わせたことを特徴とするLED用ヒートシンクを構成した(請求項1)。

【0011】

ここで、前記熱伝導性樹脂は、金属、無機物、カーボン繊維、グラファイトから選ばれた1種又は2種以上の充填材を含有した熱伝導率0.5W/mK以上のものを用いる(請求項2)。

【0012】

ここで、前記熱伝導性樹脂は、熱可塑性樹脂をマトリックス成分とするものである(請求項3)。

【0013】

また、前記良熱伝導体金属は、アルミニウム、銅、マグネシウム及びそれらの合金など、熱伝導率20W/m・K以上の物質から選ばれたものである(請求項4)。

【0014】

また、前記炭素材料は、炭素/カーボン繊維複合体、グラファイト、カーボン繊維強化複合材料の少なくとも1種からなる成形体又はカーボン繊維織物であって、熱伝導率が20W/m・K以上であることが好ましい(請求項5)。

【0015】

更に、前記熱伝導性樹脂は、前記良熱伝導体金属より比重が小さいものを用いることがより好ましい(請求項6)。

【0016】

そして、前記熱伝導性樹脂で成形し、受熱面に複数のフィンを列設した形状のヒートシンク本体の該受熱面に、前記良熱伝導体金属又は炭素材料からなる板体を接合固定したものとする(請求項7)。

【0017】

更に、前記板体をインサート成形により接合固定したヒートシンクであることが好ましい(請求項8)。

【0018】

また、前記熱伝導性樹脂で成形し、受熱面に複数のフィンを列設した形状のヒートシンク本体の該受熱面に、ヒートパイプをインサート成形して設けることも好ましい(請求項9)。

【0019】

そして、前述のLED用ヒートシンクを用い、その受熱面に高輝度LEDモジュールを接合した自動車用LEDランプを構成し(請求項10)、また、前述のLED用ヒートシンクを用い、その受熱面に高輝度LEDモジュールを接合した自動車用LEDヘッドランプを構成した(請求項11)。更には、前述のLED用ヒートシンクを用い、その受熱面に高輝度LEDモジュールを接合した自動車用LEDフォグランプを構成した(請求項12)。

【発明の効果】

【0020】

以上にしてなる本発明のLED用ヒートシンクによれば、少なくとも良熱伝導体金属又は炭素材料のどちらか一方と熱伝導性樹脂を組み合わせたので、熱の伝導性及び放散性を維持しつつ、前記良熱伝導体金属より比重が小さい熱伝導性樹脂を用いれば、全体がアルミニウム製のものより軽量化を図ることが可能である。ここで、前記熱伝導性樹脂として、金属、無機物、カーボン繊維、グラファイトから選ばれた1種又は2種以上の充填材を含有した熱伝導率0.5W/mK以上のものを用いると、材料コストの上昇を抑制しつつ、熱伝導率を高めることができる。一般的に、熱伝導性樹脂は、アルミニウムと比べて熱伝導性は劣るが、低熱容量や高放射率などを有し、冷却ファンなどの強制空冷が無い環境など、環境条件によってはアルミニウムと同等の放熱特性を示すのである。

【0021】

また、前記良熱伝導体金属の代わりに、炭素/カーボン繊維複合体、グラファイト、カーボン繊維強化複合材料の少なくとも1種からなる成形体又はカーボン繊維織物であって、熱伝導率が20W/m・K以上である炭素材料を用いれば、更なる軽量化を図ることが可能である。

【0022】

また、LED用ヒートシンクの構造を、前記熱伝導性樹脂で成形し、受熱面に複数のフィンを列設した形状のヒートシンク本体の該受熱面に、前記良熱伝導体金属又は炭素材料からなる板体を接合固定したもの、あるいは、前記熱伝導性樹脂で成形し、受熱面に複数のフィンを列設した形状のヒートシンク本体の該受熱面に、前記良熱伝導体金属又は炭素材料からなる板体をインサート成形したもの、あるいは前記熱伝導性樹脂で成形し、受熱面に複数のフィンを列設した形状のヒートシンク本体の該受熱面に、ヒートパイプをインサート成形した場合には、製造が比較的容易である。そして、高輝度LEDのように狭い発熱源からの熱を、良熱伝導体金属又は炭素材料を使用して周囲に分散させた後、放熱性が良く熱容量の小さい熱伝導性樹脂のフィンで効率的に放熱できるのである。特に、熱伝導性樹脂の成形時に良熱伝導体金属又は炭素材料からなる板体やヒートパイプをインサート成形することにより、良熱伝導体金属又は炭素材料と樹脂の接合面の熱抵抗も低下させることができる。

【0023】

そして、前述のLED用ヒートシンクを用い、その受熱面に高輝度LEDモジュールを接合した自動車用LEDヘッドランプやLEDフォグランプを構成すれば、ヘッドランプやフォグランプの軽量化、ひいては自動車の軽量化を図ることができ、燃費の改善につながる。

【図面の簡単な説明】

【0024】

【図1】本発明に係るLED用ヒートシンクの代表的実施形態を示し、(a)は断面図、(b)は斜視図である。

【図2】本発明に係るLED用ヒートシンクの他の実施形態を示し、(a)は断面図、(b)は斜視図である。

【図3】熱伝導性樹脂で成形したヒートシンク本体の斜視図である。

【図4】本発明の効果を確認するための実験に供するヒートシンク試験体の斜視図である。

【図5】各ヒートシンク試験体の冷却効果を示したグラフであり、樹脂A+Al板は実線、樹脂B+Al板は一点鎖線、樹脂C+Al板は二点鎖線、Al+Al板は太い点線、Al板のみは細い点線で示している。

【図6】LED冷却効果を試験するための実験配置を示す斜視図である。

【発明を実施するための形態】

【0025】

次に、添付図面に示した実施形態に基づき、本発明を更に詳細に説明する。図1〜図5は本発明のLED用ヒートシンクの実施形態を示し、図中符号1はヒートシンク、2はヒートシンク本体、3は熱伝達板、4はLEDモジュールをそれぞれ示している。

【0026】

本発明のLED用ヒートシンク1は、1W以上の高輝度LEDモジュール4の冷却のために使用するヒートシンクであって、少なくとも良熱伝導体金属又は炭素材料(熱伝達板3)のどちらか一方と熱伝導性樹脂(ヒートシンク本体2)を組み合わせることを基本構成としている。本発明のヒートシンク1は、図1及び図2に示すように、LEDモジュール4を接合する受熱面5に沿って設けた良熱伝導体金属又は炭素材料からなる熱伝達板3をよって、LEDモジュール4の狭い発熱源から発生した熱を受熱面5の全体に伝達し、低熱容量や高放射率を有する熱伝導性樹脂から成形したヒートシンク本体2によって熱を空中に放散し、LEDモジュール4の温度上昇を抑制する、つまり冷却するのである。

【0027】

前記熱伝導性樹脂は、熱可塑性樹脂又は熱硬化性樹脂をマトリックス成分とし、金属、無機物、カーボン繊維、グラファイトから選ばれた1種又は2種以上の充填材を含有した熱伝導率0.5W/m・K以上のものである。成形性とリサイクル性の観点から熱可塑性樹脂をマトリックス成分とすることが好ましい。更に好ましくは、熱伝導性樹脂の熱伝導率は2.5W/m・K以上である。

【0028】

ここで、カーボン繊維の熱伝導率は、500〜1200W/m・Kのものがあり、高熱伝導性炭素繊維強化エポキシ樹脂を用いた場合、熱伝導率が270W/m・Kの成形品が得られることが知られている。グラファイトは、ダイアモンドの次に高い熱伝導率を有し、800〜1700W/m・Kであり、熱伝導性樹脂の熱伝導率を更に高くすることが可能である。当然、熱伝導性樹脂の熱伝導率は、グラファイトの熱伝導率を超えることはない。尚、熱伝導率の測定は、JIS R1161(1997)のレーザーフラッシュ法による熱拡散率、比熱、熱伝導率試験法に基づいている。

【0029】

ここで、熱可塑性樹脂としては、ポリオレフィン系樹脂、ポリアミド系樹脂、エラストマー系(スチレン系,オレフィン系,PVC系,ウレタン系,エステル系,アミド系)樹脂、アクリル系樹脂、ポリエステル系樹脂、エンジニアリングプラスチック等が用いられる。特にポリエチレン、ポリプロピレン、ナイロン樹脂、ABS樹脂、アクリル樹脂、エチレンアクリレート樹脂、エチレン酢酸ビニル樹脂、ポリスチレン樹脂、ポリフェニレンサルファイド樹脂、ポリカーボネート樹脂、ポリエステルエラストマー樹脂、ポリアミドエラストマー樹脂、液晶ポリマー、ポリブチレンテレフタレート樹脂等が選ばれる。中でも耐熱性および柔軟性からナイロン樹脂、ポリエステルエラストマー樹脂、ポリアミドエラストマー樹脂、ABS樹脂、ポリプロピレン樹脂、ポリフェニレンサルファイド樹脂、液晶ポリマー、ポリブチレンテレフタレート樹脂が好適である。

【0030】

また、熱硬化性樹脂としては、エポキシ樹脂、メラミン樹脂、フェノール樹脂、シリコーン樹脂、ウレタン樹脂等が用いられる。中でも、耐熱性及び柔軟性からエポキシ樹脂、シリコーン樹脂及びフェノール樹脂が好適である。

【0031】

一方、前記良熱伝導体金属は、アルミニウム、銅、マグネシウム及びそれらの合金、つまりアルミニウム合金、銅合金、マグネシウム合金など、熱伝導率20W/m・K以上の物質から選ばれたものである。ここで、熱伝導率は、アルミニウムで237W/m・K、銅で400W/m・K、マグネシウムで156W/m・Kである。

【0032】

また、前記炭素材料は、炭素/カーボン繊維複合体、グラファイト、カーボン繊維強化複合材料の少なくとも1種からなる成形体又はカーボン繊維織物であって、熱伝導率が20W/m・K以上のものを用いる。ここで、カーボン繊維の熱伝導率は、500〜1200W/m・Kのものがあり、アルミニウムと比較して格段に高い。

【0033】

そして、ヒートシンク1の軽量化を図るためには、前記熱伝導性樹脂は、前記良熱伝導体金属より比重が小さいものを用いる。一般的に、炭素材料は、良熱伝導体金属より比重が小さいので、熱伝達板3を炭素材料で形成した場合には更に軽量が図れる。熱伝達板3をアルミニウム又はその合金で作製した場合、アルミニウムの比重は約2.7であるので、前記熱伝導性樹脂は比重1.3〜2.5のものを用いる。また、マグネシウムの比重はアルミニウムの約2/3と金属中最軽量であるので、熱伝達板3をマグネシウム又はその合金で作製した場合も軽量化に有利である。

【0034】

本発明におけるヒートシンクの熱伝導性樹脂部分の形状は、LEDを目的温度に冷却するために必要とされる放熱量に必要となる面積を有していれば、板形状も含め、任意の形状をとことができるが、効率良く放熱を行うためにフィンを設けることが望ましい。ヒートシンクのフィン形状は必ずしも板状である必要はなく、柱状のフィンなど任意の形状を用いることができる。図1に示したヒートシンク1は、前記熱伝導性樹脂で成形し、受熱面5に複数のフィン6,…を列設した形状にヒートシンク本体2を成形する時に、該受熱面5に沿って前記良熱伝導体金属又は炭素材料からなる熱伝達板3をインサート成形した構造である。インサート成形することにより、熱伝達板3と熱伝導性樹脂の界面を密着して接合することができ、熱抵抗を大幅に減少させることが可能となる。そして、前記LEDモジュール4は、基板7の中央部に、複数のLED素子を内蔵し、レンズを一体形成した発光体8を保持した構造であり、前記基板7を前記ヒートシンク1の受熱面5に接合して用いる。基板7の取り付け箇所は、熱をより効率的に熱伝達板3全域に広げる目的から、中央部に接合することが望ましいが、使用目的、意匠性などの観点に応じ、接合箇所は受熱面5内であればどこでも良い。前記受熱面5にLEDモジュール4の基板7を接合するには、オイルコンパウンドやRTVゴム、熱伝導シートなどを使用して熱抵抗を下げる工夫が施される。このように、ヒートシンク1の受熱面5に高輝度LEDモジュール4を接合して自動車用LEDヘッドランプが構成される。

【0035】

図2に示したヒートシンク1は、前記熱伝導性樹脂で成形し、受熱面5に複数のフィン6,…を列設した形状のヒートシンク本体2の該受熱面5に、前記良熱伝導体金属又は炭素材料からなる熱伝達板3を接合固定したものである。ここで、ヒートシンク本体2と熱伝達板3の接合にも熱抵抗を下げる工夫が施される。この場合、ヒートシンク本体2と熱伝達板3は、別々に製作するので製造が容易である。尚、ヒートシンク1の受熱面5は、実際には熱伝達板3の表面となるが、この場合ヒートシンク本体2の板状部と熱伝達板3とが接合一体化した部分を広義に受熱面5としている。

【0036】

ここで、図1及び図2にはヒートシンク1の受熱面5が平面である場合を例示したが、円筒状になる場合もあり、図1の場合には円筒状の熱伝達板3をヒートシンク本体2にインサート成形し、図2の場合にはヒートシンク本体2に形成した円筒部内に円筒状の熱伝達板3を嵌挿し接合する。

【実施例1】

【0037】

本発明のヒートシンク1の性能を確認するために比較実験を行った。ここで使用する熱伝導性樹脂Aは、エレサーブEN1000(スターライト工業(株)製)、熱伝導性樹脂Bは、ポリフェニレンサルファイド樹脂(PPS)/炭酸マグネシウムを重量比で30/70に配合したものである。比較の熱伝導性樹脂Cとして、市販されているPPS/CF CZ1030(DIC(株)製)を用いた。

【0038】

熱伝導性樹脂A(エレサーブEN1000)は、PA12をマトリックスとし、主に炭素繊維を配合した熱伝導性樹脂であり、比重1.6、熱伝導率3.8W/m・Kである。熱伝導性樹脂Bは、比重2.2、熱伝導率1.3W/m・Kである。熱伝導性樹脂Cは、比重1.4、熱伝導率約0.7W/m・Kである。

【0039】

これら熱伝導性樹脂A〜Cを用いて図3に示すような一般的な形状のヒートシンク本体10を成形した。ヒートシンク本体10の寸法は、受熱面11が45mm×30mm、フィン12の高さが20mmで、フィン12の数は8枚である。比較として前記ヒートシンク本体10と同形のアルミ製のヒートシンク本体(材質:A6061)を用意した。実験には図3に示すように、二つのヒートシンク本体10,10をフィン12,12が直線状に並ぶように接合したものをヒートシンク試験体とし、両受熱面11,11に渡って70mm×70mm、厚さが3mmのアルミニウム(材質:A1015)製の熱伝達板13を熱伝導両面テープにて接合し、該熱伝達板13の中央部に図示しないLEDモジュールを接合した。アルミ製のヒートシンク試験体も同様である。LEDモジュールは、実装LEDがMCE4WT−A2−WC−M(CREE社XLamp)で、それを1辺が22mmの基板モジュール(L−MCE−X1(LED−ON社))に装着したものである。

【0040】

そして、4つの試験体を、図4に示すように、PA66の平面シート14の上に載置し、前記各試験体のLEDモジュールに定電流電源より650mAの電流を供給し、時間経過に連れてLEDモジュールの温度変化を測定した。温度測定には、前記実装LEDの近傍の基板モジュールに熱電対を貼り付けて行った。その測定結果を図5に示している。図中「樹脂A+Al板」は、熱伝導性樹脂Aのヒートシンク本体10にアルミニウム製の熱伝達板13を接合したもの、「樹脂B+Al板」は、熱伝導性樹脂Bのヒートシンク本体10にアルミニウム製の熱伝達板13を接合したもの、「樹脂C+Al板」は、熱伝導性樹脂Cのヒートシンク本体10にアルミニウム製の熱伝達板13を接合したもの、「Al+Al板」は、アルミ製のヒートシンク本体10にアルミニウム製の熱伝達板13を接合したものをそれぞれ示している。また、比較としてアルミニウム製の熱伝達板13のみを用いたものを「Al板のみ」として表している。

【0041】

図5からアルミ製のヒートシンク(太い点線)は、最も温度の上昇が少ないが、本発明の熱伝導性樹脂Aのヒートシンク(実線)もそれに匹敵する冷却効果を有している。また、若干冷却性能が落ちるが本発明の熱伝導性樹脂Bのヒートシンク(一点鎖線)も十分な冷却効果を有している。それに対して、一般的な熱伝導性樹脂Cのヒートシンク(二点鎖線)は、冷却効果に劣るものであった。参考に示したアルミニウム製の板(細い点線)のみの場合は、最も冷却効果が劣ることが分かった。逆に言えば、アルミニウム製の熱伝達板に熱伝導性樹脂製のヒートシンクを接合することによって熱の放散性が良くなり、冷却効果が高まる傾向があることがはっきり分かった。

【実施例2】

【0042】

本発明における良熱伝導体金属3の固定方法によるLED冷却効果を比較するために、熱伝導性樹脂Aをヒートシンク本体10として使用し、実験を行った。

【0043】

図6に示すように、実施例1と同形状のヒートシンク本体10において、ヒートシンク成形時に金型内にアルミ板(熱伝達板3)をインサートし成形したものを使用し、LEDモジュール4の実装LED発光体8の近傍の基板7とヒートシンク本体10に熱電対を貼付け、アルミ板をヒートシンク成形後に接合したものと温度比較を実施した。

【0044】

LEDモジュールに定電流電源より650mAの電流を供給し、30分後の温度測定点Xと温度測定点Yの測定温度を表1に示す。表1には温度測定点Xと温度測定点Yの温度差(X−Y)を併記する。

【0045】

【表1】

【0046】

表1からアルミ板を成形後に接合したものの場合、温度差(X−Y)は14℃であるが、アルミ板をインサート成形した場合は温度差(X−Y)が8℃であり、インサート成形した方が温度差が小さいことより冷却効果が高い傾向にあることが判る。

【符号の説明】

【0047】

1 ヒートシンク、

2 ヒートシンク本体、

3 熱伝達板、

4 LEDモジュール、

5 受熱面、

6 フィン、

7 基板、

8 発光体、

10 ヒートシンク本体、

11 受熱面、

12 フィン、

13 熱伝達板、

14 平面シート、

15 温度測定点X、

16 温度測定点Y。

【特許請求の範囲】

【請求項1】

1W以上の高輝度LEDモジュールの冷却のために使用するヒートシンクであって、少なくとも良熱伝導体金属又は炭素材料のどちらか一方と熱伝導性樹脂を組み合わせたことを特徴とするLED用ヒートシンク。

【請求項2】

前記熱伝導性樹脂は、金属、無機物、カーボン繊維、グラファイトから選ばれた1種又は2種以上の充填材を含有した熱伝導率0.5W/m・K以上のものを用いる請求項1記載のLED用ヒートシンク。

【請求項3】

前記熱伝導性樹脂は、熱可塑性樹脂をマトリックス成分とする請求項1又は2記載のLED用ヒートシンク。

【請求項4】

前記良熱伝導体金属は、アルミニウム、銅、マグネシウム及びそれらの合金など、熱伝導率20W/m・K以上の物質から選ばれたものである請求項1〜3何れかに記載のLED用ヒートシンク。

【請求項5】

前記炭素材料は、炭素/カーボン繊維複合体、グラファイト、カーボン繊維強化複合材料の少なくとも1種からなる成形体又はカーボン繊維織物であって、熱伝導率が20W/m・K以上である請求項1〜4何れかに記載のLED用ヒートシンク。

【請求項6】

前記熱伝導性樹脂は、前記良熱伝導体金属より比重が小さいものを用いる請求項1〜5何れかに記載のLED用ヒートシンク。

【請求項7】

前記熱伝導性樹脂で成形し、受熱面に複数のフィンを列設した形状のヒートシンク本体の該受熱面に、前記良熱伝導体金属又は炭素材料からなる板体を接合固定した請求項1〜6何れかに記載のLED用ヒートシンク。

【請求項8】

前記板体をインサート成形により接合固定した請求項7記載のLED用ヒートシンク。

【請求項9】

前記熱伝導性樹脂で成形し、受熱面に複数のフィンを列設した形状のヒートシンク本体の該受熱面に、ヒートパイプをインサート成形した請求項1〜8何れかに記載のLED用

【請求項10】

請求項1〜9何れかに記載のLED用ヒートシンクを用い、その受熱面に高輝度LEDモジュールを接合した自動車用LEDランプ。

【請求項11】

請求項10に記載の自動車用LEDヘッドランプ。

【請求項12】

請求項10に記載の自動車用LEDフォグランプ。

【請求項1】

1W以上の高輝度LEDモジュールの冷却のために使用するヒートシンクであって、少なくとも良熱伝導体金属又は炭素材料のどちらか一方と熱伝導性樹脂を組み合わせたことを特徴とするLED用ヒートシンク。

【請求項2】

前記熱伝導性樹脂は、金属、無機物、カーボン繊維、グラファイトから選ばれた1種又は2種以上の充填材を含有した熱伝導率0.5W/m・K以上のものを用いる請求項1記載のLED用ヒートシンク。

【請求項3】

前記熱伝導性樹脂は、熱可塑性樹脂をマトリックス成分とする請求項1又は2記載のLED用ヒートシンク。

【請求項4】

前記良熱伝導体金属は、アルミニウム、銅、マグネシウム及びそれらの合金など、熱伝導率20W/m・K以上の物質から選ばれたものである請求項1〜3何れかに記載のLED用ヒートシンク。

【請求項5】

前記炭素材料は、炭素/カーボン繊維複合体、グラファイト、カーボン繊維強化複合材料の少なくとも1種からなる成形体又はカーボン繊維織物であって、熱伝導率が20W/m・K以上である請求項1〜4何れかに記載のLED用ヒートシンク。

【請求項6】

前記熱伝導性樹脂は、前記良熱伝導体金属より比重が小さいものを用いる請求項1〜5何れかに記載のLED用ヒートシンク。

【請求項7】

前記熱伝導性樹脂で成形し、受熱面に複数のフィンを列設した形状のヒートシンク本体の該受熱面に、前記良熱伝導体金属又は炭素材料からなる板体を接合固定した請求項1〜6何れかに記載のLED用ヒートシンク。

【請求項8】

前記板体をインサート成形により接合固定した請求項7記載のLED用ヒートシンク。

【請求項9】

前記熱伝導性樹脂で成形し、受熱面に複数のフィンを列設した形状のヒートシンク本体の該受熱面に、ヒートパイプをインサート成形した請求項1〜8何れかに記載のLED用

【請求項10】

請求項1〜9何れかに記載のLED用ヒートシンクを用い、その受熱面に高輝度LEDモジュールを接合した自動車用LEDランプ。

【請求項11】

請求項10に記載の自動車用LEDヘッドランプ。

【請求項12】

請求項10に記載の自動車用LEDフォグランプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−61157(P2011−61157A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−212318(P2009−212318)

【出願日】平成21年9月14日(2009.9.14)

【出願人】(000107619)スターライト工業株式会社 (62)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月14日(2009.9.14)

【出願人】(000107619)スターライト工業株式会社 (62)

【Fターム(参考)】

[ Back to top ]