LNGタンクの水張り試験方法およびそのシステム、並びにLNGタンクおよびその建造方法

【課題】 LNGタンクの水張り試験において、海水や汚水等の腐食性の水を使用しても、腐食を防止するとともに、水中への亜鉛の溶出を抑える。

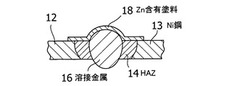

【解決手段】 LNGタンクの内壁12の溶接部16、14の表面に、亜鉛含有塗料18または亜鉛含有層を表面に有するテープを貼り、この亜鉛含有塗料18または亜鉛含有層がこの溶接部の表面になっている状態で、海水または汚水を含む腐食性の水をLNGタンク内に導入する。LNGタンク内にこの腐食性の水を張り、所定の期間が経過した後、腐食性の水をLNGタンクから排出し、亜鉛含有層を表面に有するテープを貼付した場合はこれを剥がした後、LNGタンクの内壁を探傷する。

【解決手段】 LNGタンクの内壁12の溶接部16、14の表面に、亜鉛含有塗料18または亜鉛含有層を表面に有するテープを貼り、この亜鉛含有塗料18または亜鉛含有層がこの溶接部の表面になっている状態で、海水または汚水を含む腐食性の水をLNGタンク内に導入する。LNGタンク内にこの腐食性の水を張り、所定の期間が経過した後、腐食性の水をLNGタンクから排出し、亜鉛含有層を表面に有するテープを貼付した場合はこれを剥がした後、LNGタンクの内壁を探傷する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、LNGタンクの水張り試験方法およびそのシステム、並びにLNGタンクおよびその建造方法に関する。

【背景技術】

【0002】

LNGタンクは、LNGを貯蔵する内槽、保冷壁、外槽から主に構成されている。極低温のLNGとふれる内槽は一般に、低熱膨張の9%Ni鋼板をNiベース系溶接材料で溶接して作製されている。LNGタンクの完成時には、内槽に水を導入、保持することによって内槽の耐圧性能を検証する水張り試験を行う必要がある。この水張り試験では、内槽の腐食を避けるため、従来、工業用水や淡水などの清浄な水が使用されている。しかしながら、清浄な水の入手が困難な中南米、アフリカ、中近東などの地域では、大量の真水を購入することとなるため、水張り試験に非常に高い費用がかかっていた。

【0003】

そこで、比較的安価に入手できる海水や汚水等の水を使用して、LNGタンクの水張り試験を行うことが考えられるが、このような水は腐食性のために内槽を腐食することから、防食対策を施すことが必要である。水中や海洋の構造物の防食法としては、使用環境下で防食電位以下に腐食電位を下げて防食するカソード防食がある。カソード防食には、大きく分けて犠牲陽極方式と外部電源方式がある。

【0004】

犠牲陽極方式は、鋼材を対象とする場合、亜鉛(Zn)、アルミニウム(Al)あるいはこれらの合金を犠牲電極として接続し、鋼材の防食電位(約−1000mV)以下に電位を下げて防食する方法である。外部電源方式は、対極との間に直流電流を流すことにより防食電位以下に電位を下げて防食する方法である。

【0005】

しかしながら、犠牲陽極方式を水張り試験に採用すると、Znなど消耗電極が多量に水中に溶出し、水中のZn濃度が例えば10〜50ppmとなるため、排水の水質基準値を超え、排出する水の処理に高い費用がかかるという問題がある。また、犠牲陽極方式も外部電源方式も、原理的に異材溶接部に限定した防食が困難で、ガルバニック腐食が完全に防止できないという問題や、過防食となると水素の発生、アルカリ(OH-)の生成を促し、塗料のふくれや応力腐食割れ(SCC)の原因となる問題がある。いずれにしても対象としている溶接部に限定して完全防食することは難しい。さらに、犠牲陽極方式は、附帯工事が増加し、LNGタンクの建設現場で現地施工するのには適していない。外部電源方式は、設備費も含めて非常にコストがかかるという問題がある。

【0006】

一方、LNGと異なり、LPGには微量に水分とH2Sが混入していることから、LPGを貯蔵している間、この水分に起因してLPGタンク内で応力腐食割れ(SCC)が発生するという問題がある。この応力腐食割れを防止する方法として、特公平4−18185号公報には、LNGタンクの溶接部およびその近傍の内面領域を素地調整した後、この領域にジンクリッチペイントを塗布することが記載されている。

【特許文献1】特公平4−18185号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記の問題点に鑑み、海水や汚水等の腐食性の水を使用しても、腐食を防止できるとともに、水中への亜鉛の溶出とこれによる公害も抑えることができるLNGタンクの水張り試験方法およびそのシステム、並びにそのような水張り試験方法を経たLNGタンクおよびその建造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、本発明に係るLNGタンクの水張り試験方法は、LNGタンクの内壁の溶接部の表面に、亜鉛含有塗料を塗布するステップと、前記亜鉛含有塗料が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、その後、前記LNGタンクの内壁を探傷するステップとを含むことを特徴とする。

【0009】

このように、LNGタンクの溶接部に、亜鉛含有塗料を直接塗布することで、水張り試験に腐食性の水を使用しても、溶接部の局部腐食を防止することができるとともに、水張り試験における亜鉛溶出量を1ppm未満に抑えることができるので、水張り試験のための防食に要する設備費や施工費のコストも大幅に低減することができる。

【0010】

本発明に係るLNGタンクの水張り試験方法は、別の態様として、LNGタンクの内壁の溶接部の表面に、亜鉛含有層を表面に有するテープを貼るステップと、前記亜鉛含有層が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、前記テープを前記溶接部から剥がした後、前記LNGタンクの内壁を探傷するステップとを含むことを特徴とする。

【0011】

このように、LNGタンクの溶接部に、亜鉛含有層を表面に有するテープを貼ることで、水張り試験に腐食性の水を使用しても、溶接部の局部腐食を防止することができるとともに、水張り試験における亜鉛溶出量を1ppm未満に抑えることができる。また、水をタンクから排出した後、防食処理を施した溶接部を検査する必要がある場合でも、テープを剥がすだけで亜鉛含有層を除去できるので、容易に溶接部の検査を行うことができる。よって、水張り試験のための防食に要する設備費や施工費のコストを大幅に低減することができる。

【0012】

本発明のLNGタンクの水張り試験方法においては、上記の態様を組み合わせて、LNGタンクの底面の内壁の溶接部の表面に、亜鉛含有層を表面に有するテープを貼り、LNGタンクの側面の内壁の溶接部の表面に、亜鉛含有塗料を塗布することが好ましい。タンクの底部は圧力により変形が大きいため、水を排出した後に検査を行う必要がある。よって、タンク底部の溶接部をテープにより防食しておくことで、水抜き後にテープを剥がせば容易に底部溶接部の検査を行うことができる。一方、タンクの側面は、水を排出した後の検査を行わなくてもよいため、亜鉛含有塗料を除去せずに塗布した状態のままLNGを注入することができる。

【0013】

本発明のLNGタンクの水張り試験方法においては、前記LNGタンク内での前記腐食性の水の流速が3m/s以下となるように、前記LNGタンク内に腐食性の水を導入するステップを行うことが好ましい。このように流速を制限することで、亜鉛含有塗料からの亜鉛の溶出を確実に抑えることができる。また、前記腐食性の水を前記LNGタンクから排出した後、前記LNGタンクの内壁を水洗することが好ましい。

【0014】

本発明は、別の側面として、LNGタンクの水張り試験システムであって、LNGタンクの水張り試験のために、LNGタンク内に海水または汚水を含む腐食性の水を導入する給水ラインと、前記LNGタンク内において、前記給水ラインから供給された前記腐食性の水の流速を3m/s以下とするための流れ分散手段と、前記水張り試験後にLNGタンク内の前記腐食性の水を排出する排水ラインとを含むことを特徴とする。流れ分散手段としては、分枝ノズルやバッファ槽などを採用することができる。また、給水ラインと排水ラインは、別々に設けることも、ひとつの給排水ラインとして設けることもできる。

【0015】

本発明は、また別の側面として、LNGタンクの建造方法であって、LNGタンクの内壁の溶接部の表面に、亜鉛含有塗料を塗布するステップと、前記亜鉛含有塗料が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、前記LNGタンクの内壁を探傷して、LNGタンクの水張り試験を行うステップとを含むことを特徴とする。

【0016】

本発明に係るLNGタンクの建造方法は、別の態様として、LNGタンクの内壁の溶接部の表面に、亜鉛含有層を表面に有するテープを貼るステップと、前記亜鉛含有層が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、前記テープを前記溶接部から剥がした後、前記LNGタンクの内壁を探傷してLNGタンクの水張り試験を行うステップとを含むことを特徴とする。

【0017】

本発明は、さらに別の側面として、LNGタンクであって、LNGタンクの内壁の溶接部の表面に、亜鉛含有塗料を塗布し、この亜鉛含有塗料が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入して、前記LNGタンク内に前記腐食性の水を張り、所定の期間経過後、前記腐食性の水を前記LNGタンクから排出し、前記LNGタンクの内壁を探傷してLNGタンクの水張り試験を行った後、前記タンク内にステンレススチール製の部材を取り付けることにより建造されることを特徴とするものである。

【0018】

本発明に係るLNGタンクは、別の態様として、LNGタンクの内壁の溶接部の表面に、亜鉛含有層を表面に有するテープを貼り、この亜鉛含有層が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入して、前記LNGタンク内に前記腐食性の水を張り、所定の期間経過後、前記腐食性の水を前記LNGタンクから排出し、前記テープを前記溶接部から剥がしてから、前記LNGタンクの内壁を探傷してLNGタンクの水張り試験を行い、その後、前記タンク内にステンレススチール製の部材を取り付けることにより建造されることを特徴とするものである。

【0019】

水張り試験より先にLNGタンク内にステンレス部材を取り付けると、ステンレス鋼と内壁の9%Ni鋼または塗布もしくは貼付した亜鉛との間の異種金属接触腐食により腐食の促進が起こり、亜鉛の早期消耗、亜鉛溶出量の増加が起こったり、また海水によりステンレス自体の腐食が起こったりするという問題がある。よって、これらを防止するため、水張り試験終了後に、ステンレス部材を取り付ける必要がある。

【発明の効果】

【0020】

このように、本発明によれば、海水や汚水等の腐食性の水を使用しても、腐食を防止できるとともに、水中への亜鉛の溶出も抑えることができるLNGタンクの水張り試験方法、並びにLNGタンクおよびその建造方法を提供することができる。

【発明を実施するための最良の形態】

【0021】

以下、添付図面を参照して、本発明の一実施の形態について説明する。図1は、本発明に係るLNGタンクの水張り試験システムの一例を示す模式図である。図2は、図1のLNGタンクの底面の溶接部周辺を示す断面図である。図3は、本発明に係るLNGタンクの水張り試験方法の一例を示すフローチャートである。

【0022】

図1に示すように、LNGタンク10は、海岸に近い地上に建てられている。LNGタンクの底面、側面、天井面の内壁は、通常、9%Ni鋼で構成されている。また、溶接材料には、Cr、Moを含有したNiベース合金が使用される。また、表面に予め亜鉛含有塗料が塗られたNi鋼を使用することもできる。このような亜鉛含有塗料としては、ジンクリッチ塗料、ジンクリッチプライマー(例えば、JIS K5552に規定のもの)が好ましい。また、亜鉛含有塗料は、15〜100μmの厚さに塗布することが好ましい。

【0023】

また、LNGタンク10内に水張り試験用の試験水を導入するために、海岸からLNGタンク10まで給排水ライン20が敷設されている。この給排水ライン20の一端である取水口21は、海水中に配設され、他端である供給口22は、LNGタンク10の底面12上に設けられたバッファ槽27内に配設されている。

【0024】

バッファ槽27は、供給口22から供給される試験水(海水)を一時的に貯留し、流速を低減できるような槽であれば特に限定されず、例えば、図1に示すように、オーバーフローした試験水がその上部からタンク内へと流出するように上部が開放された角形または円筒形の槽でよい。バッファ槽27の材質は、9%Ni鋼や炭素鋼などの内槽と電位差を生じないものが好ましい。また、給排水ライン20には、ポンプ24およびストレーナ25が設けられている。

【0025】

LNGタンク10は、建設する現地にてNi鋼13を溶接することで、内壁が組み立てられる(図3のステップ310)。溶接後、タンク内壁の検査が行われる(図3のステップ320)。図2に示すように、Ni鋼13a、13bは溶接金属16を介してつながれている。溶接金属16は、通常、NiMoCr合金やNiCr合金等のNiベースの合金を使用するが、Ni鋼13とは異種の金属となるため、腐食性の水を用いた水張り試験を行うと、この溶接部で異種金属接触腐食が発生する。

【0026】

そこで、水張り試験(図3のステップ330)を行うにあたり、先ず、溶接金属16およびその周りの溶接熱影響部(HAZ)14の表面を亜鉛含有塗料18で覆う(図3のステップ331)。なお、塗装前の前処理として、グラインダー、ブラストなどの処理を行っておくことが好ましい。ここでの亜鉛含有塗料18としては、無機ジンクリッチペイントや有機ジンクリッチペイント(例えば、JIS K5553に規定のもの)、ジンクリッチプライマー(例えば、JIS K5552に規定のもの)が好ましい。亜鉛含有塗料18を対象に応じて50〜200mmの幅で塗布することで、HAZ14及び溶接金属16を充分に覆うことができる。亜鉛含有塗料18の層厚は15〜100μmが好ましい。

【0027】

溶接金属16およびHAZ14の表面に亜鉛含有塗料18を塗布する代わりに、亜鉛含有層を表面に有するテープをこれら表面に貼ってもよい。亜鉛含有層としては、亜鉛を圧延した亜鉛箔が好ましい。亜鉛含有層の層厚は50〜150μmが好ましい。テープの粘着面である裏面は、導電性を有する接着剤の層とすることが好ましい。また、接着剤の層には亜鉛粒子が含まれてもよい。この亜鉛含有層を表面に有するテープは、施工前、粘着面に剥離紙が設けられており、施工の際に、この剥離紙を剥がして貼付する。

【0028】

次に、亜鉛含有塗料18が表面に露出している状態で、ポンプ24を起動して、取水口21から海水1を取り込み、給排水ライン20を介してLNGタンク10内にこの海水1を試験水3として導入する(図3のステップ332)。なお、海水1中の泥やプランクトン等の異物は、ストレーナ25により取り除かれる。なお、これらの異物の除去を沈殿槽などの設置により行うことができる。また、LNGタンク10内への海水1の流速が速過ぎると亜鉛の溶出が促進されるため、海水1の流速を3m/s以下、より好ましくは1m/s以下に制御することが好ましい。

【0029】

海水1の流速はポンプ24により制御することができる。また、バッファ槽27内に供給口22を設け、バッファ槽27からオーバーフローした海水1をLNGタンク10内に供給することで、海水1の流れが分散されることから、局所的に(特に、底部12表面において)海水1の流速が3m/sを超えるのを防止することができる。また、バッファ槽27に代えて、供給口22に分散ノズル(図示省略)を取り付けることによっても可能である。

【0030】

LNGタンク10内に試験水3が満たされたら、ポンプ24を停止して、そのまま所定の期間にわたって試験水3を保持する(図3のステップ333)。その後、今度はLNGタンク10内の試験水3を、供給口22から給排水ライン20を介して取水口21へと流れるようにポンプ24を起動して、LNGタンク10内から試験水3を海に排出する(図3のステップ334)。この際、試験水3中の亜鉛濃度は1ppm以下であるので、特に処理を施さずに海に放出することができる。なお、亜鉛溶出を抑えるため、海水の導入、保持、排出(図3のステップ332〜334)に要する期間は合計で1か月以内にすることが好ましい。

【0031】

LNGタンク10内から試験水3を全て排出し、必要によりLNGタンク10内を水洗して(図3のステップ335)クリーニングをした後、LNGタンク10の内壁の溶接部の検査や探傷を行う(図3のステップ336)。この場合、亜鉛含有層を表面に有するテープを貼る方法により溶接部を覆った場合は、このテープを剥がして検査を行うことができる。探傷には、目視による方法の他、浸透探傷や真空ボックステストなどにより行うことが好ましい。

【0032】

以上により水張り試験が終わったら、必要により、LNGタンク10の内壁にステンレススチール等の異種部材(例えば、LNGを出し入れするための配管や支持材など)を取り付ける(図3のステップ340)。ステンレススチールとしては、SUS304や316が好ましい。このように、海水を用いた水張り試験を行った後に内壁にステンレス製部材を取り付けることで、ステンレス部材自体の腐食や異材接触による亜鉛塗料、テープ、母材の腐食促進を防止することができる。以上によりLNGタンクが完成し(図3のステップ350)、タンク内にLNGを導入することができる(図3のステップ360)。

【0033】

このように、本実施の形態によれば、LNGタンク10の水張り試験において海水等の腐食性の水を試験水3として使用しても、亜鉛含有塗料18または亜鉛含有層を表面に有するテープにより溶接金属16およびHAZ14の腐食懸念部を防食できるとともに、試験水3中への亜鉛の溶出も抑えることができる。特に、タンク底面の溶接金属16およびその周辺であるHAZ14は、海水導入前に、亜鉛含有層を表面に有するテープで覆い、排水後はこのテープを剥がすことで、容易にタンク底面の検査を行うことができる。タンク底面の検査が必要ない場合は、タンク内壁全体を亜鉛塗料で覆うことができる。

【実施例】

【0034】

(亜鉛含有塗料および亜鉛含有層を表面に有するテープによる防食試験)

試験片としては、図4(a)〜(c)に示すように、9%Ni鋼からなる100×100×30tmmの母材40の中央部に溶接部を設けて突き合わせ溶接した同材溶接試験片41、母材40に5tmmのSUS材(SUS304)47を重ね溶接した異材溶接試験片42、母材40のみからなる母材試験片43の3種類を用いた。なお、溶接に用いた溶接棒46は、現地溶接に使用するNiCr系溶接棒を使用した。また、各試験片の表面はグラインダー研磨条件とした。

【0035】

亜鉛含有塗料としては、ジンクプライマーのセラリッチDH(大日本塗料社製。乾燥塗膜中のZn量45%)、無機ジンクリッチペイントのゼッタールOL−HB(大日本塗料社製。硬化皮膜ベースでZn量86%)、有機ジンクリッチペイントのゼッタールEP−2HB(同社製。乾燥塗膜中のZn量85%)を用いた。亜鉛含有層を表面に有するテープ(以下、亜鉛テープと略す)としては、幅66mm、厚さ0.1mmのZAPテープ(三井金属鉱業社製。亜鉛含有層のZn量100%)を用いた。

【0036】

同材溶接試験片41には、先ず、図5(a)に示すように、母材に工場で予め塗布してあるジンクリッチショッププライマーを想定して母材表面のうち両端20mmにジンクプライマーを塗布し、その後、中央の溶接部およびHAZ部(合計60mm幅)に目的のジンクプライマー、無機ジンクリッチペイントまたは有機ジンクリッチペイントの亜鉛含有塗料51を塗布した。なお、亜鉛含有塗料51は、母材の露出を防止するため、ジンクプライマー塗布部と3mmラップするように、中央66mmに塗布した。ジンクプライマーは膜厚20μm、無機ジンクリッチペイントは膜厚30μm、有機ジンクリッチペイントは膜厚75μmとした。

【0037】

また、同材溶接試験片41には、亜鉛含有塗料に代えて亜鉛テープを貼付した。亜鉛テープは、上記と同様に母材表面にジンクプライマーを塗布した後、中央66mmの部分に貼付した。テープを貼る際の未接着部などの欠陥の発生を想定して部分的に隙間をあけ、溶接部およびHAZ部が露出するように貼付した。隙間の幅は、5、15または25mmとした。

【0038】

さらに、異材溶接試験片42にも、上記と同様に母材表面にジンクプライマーを塗布した後、中央66mmの部分に無機ジンクリッチペイントまたは有機ジンクリッチペイントを塗布した。一方、母材試験片43には、表面全面に、ジンクプライマー、無機ジンクリッチペイントまたは有機ジンクリッチペイントを塗布した。なお、いずれの試験片も、側面および裏面はタールエポキシ塗料にてマスキングするとともに、図5(a)に示すように、表面の周辺部54(端から3mm幅)をテープで覆って保護した。

【0039】

そして、上記のように亜鉛含有塗料を塗布した又は亜鉛テープを貼付した試験片を、図6に示すように、塩化ビニル製容器61(容器内寸法:150×150×50mm)内に静置し、さらに東京湾から採取した自然海水62を380mL注ぎ、試験片41の表面を全て海水62で覆った。容器61をさらに大型水槽に入れて、水張り試験において想定される最高温度の30℃に恒温保持した。浸漬期間は、LNGタンクの上部、下部での海水接触期間の違いを想定して3、14、30日間の3条件とした。浸漬終了後の試験片は、実機での放置期間を想定して約6か月間(12月から5月)屋内で大気中に放置した(以下、2次暴露という)。

【0040】

なお、この2次暴露の条件は、実機を想定して以下の各条件で行った。

(a)海水付着のまま放置(水洗なし)。

(b)水洗後に放置。

【0041】

また、海水水張り試験後の試験片表面の水洗効果を確認するために、現場において実施可能な以下の各条件下で、1試験片あたり約100ccの水を用いて洗浄した。

(b−1)水噴射のみ。

(b−2)水噴射と歯ブラシの併用。

【0042】

上記の条件により海水浸漬および2次暴露を行った試験片について、目視により表面状態の変化を調べた。その結果を表1に示す。なお、比較のため、試験片に亜鉛含有塗料を全く塗布しなかった場合についても同様に試験を行った。

【0043】

【表1】

【0044】

表1に示すように、同材溶接試験片において、30日間の自然海水への浸漬では、亜鉛含有塗料を塗布しなかった試験片では、HAZ部に赤錆の発生と幾分腐食減肉が認められた。一方、無機ジンクリッチペイント、有機ジンクリッチペイント、ジンクプライマーを塗布した試験片では、溶接部に赤錆の発生は全く認められなかった。なお、塗料の表面に点状の白錆の発生が認められた。白錆の発生度は、無機ジンクリッチペイント、有機ジンクリッチペイント、ジンクプライマーの順に大きく、電気防食効果の強い塗料ほど海水中でのZnの溶出、腐食が進行し易いことを示していた。この傾向は促進環境での塩水噴霧および浸漬試験においても無機ジンクが最も防食効果が大きい点と一致していた。1か月程度の期間であれば、有機ジンクリッチペイントやジンクプライマーでも実機で充分に使用できることがわかった。

【0045】

亜鉛テープを使用した場合、5、15、25mmのどの隙間を形成した試験片も、溶接部に赤錆の発生はなく、防錆効果の高いことが明らかになった。また、未接着部が大きいほど積極的なカソード防食により亜鉛テープの腐食(消耗度)が大きかった。25mm幅の場合は小さな貫通孔が発生しており、塗料でのZnの溶出量の増加と同様な傾向を示していた。

【0046】

異材溶接試験片においても、無機ジンクリッチペイント、有機ジンクリッチペイントの両試験片に白錆の発生が認められたものの、母材の腐食は生じていなかった。白錆の発生度も上記と同様に無機ジンクリッチペイントの方が多かった。

【0047】

なお、塗料の部分的な剥離、塗り残しあるいはブローホールなどの9%Ni鋼板上の塗布欠陥による母材の露出に対しては、その寸法が小さい場合には、カソード防食効果による腐食防止が期待できる。しかし、Zn溶出量は増加するため、公害防止の面からはこのような欠陥を極力生じない施工管理が必要である。

【0048】

また、亜鉛含有塗料も亜鉛テープも施工しなかった試験片では、海水浸漬後に水洗を行っても行わなくても、2次暴露によって赤錆の進行が幾分認められた。一方、亜鉛含有塗料を塗布した試験片では、海水浸漬後に水洗した場合、白錆の進行がほとんどなかった。よって、海水浸漬後に水洗を実施することで放置期間における腐食の進行を抑えられることがわかった。なお、水洗方法として、洗浄ビンを用いた水噴射による方法と同時にブラッシングを行った方法との間での有意差は認められなかった。

【0049】

亜鉛含有塗料を塗布した試験片では、海水が付着したまま放置した場合を除き、2次暴露6か月後においても目立った腐食の進行は認められなかった。これは水洗後、乾燥維持することにより、亜鉛含有塗料の防食効果も作用して母材に対する腐食の進行は小さいことがわかった。このことより、現地の気候状況によっては除湿などの処置をとることが必要と考えられる。

【0050】

以上の試験結果から、溶接部の保護に関して無機ジンクリッチペイント、有機ジンクリッチペイント、ジンクプライマー、亜鉛テープのいずれも、条件に応じて使用可能であることがわかった。但し、後述するZn溶出量、施工性、SCCへの影響等を考慮して選定することが必要である。

【0051】

(亜鉛等の溶出量の測定)

上記の防食試験において、試験片を30日間浸漬した後の浸漬水について、溶出したFe、Znの各濃度を分析した。また、ZnがZn(OH)2などスラッジとして析出することを考慮して、浮遊性固形物(SS)の濃度も分析した。その結果を、無機ジンクリッチペイント、有機ジンクリッチペイント、ジンクプライマーを塗布した試験片については図7に、また亜鉛テープを貼付した試験片については図8にそれぞれ示す。

【0052】

図7に示すように、溶出Zn量は、ジンクプライマー、有機ジンクリッチペイント、無機ジンクリッチペイントの順に大きく、防食効果と相反する傾向を示すが、これは塗料特性、特に皮膜欠陥の影響が大きいためと推察される。すなわち、薄膜のプライマーでは皮膜欠陥が多く、防食のためにZnがより消費されたと考えられる。また、溶出Fe量がZnの溶出傾向と一致している点からもプライマーの防食効果が不完全であることがわかる。しかし、30日間の短期間では目立った赤錆が発生しておらず、母材の損傷は低いため海水水張り試験に使用することが可能と考えられる。SS量は無機ジンクリッチペイントで大きい値を示しており、これは試験後の表面で見られた白錆が多いことに起因すると考えられる。白錆はZn(OH)2、ZnCO3などが主体と考えられる。

【0053】

図8に示すように、亜鉛テープではFeの溶出はほとんどなく、未接着部が大きいにもかかわらず防食効果が強いことがわかった。一方、Znの溶出量は未接着部が大きい程増加しており、前述のように防食のためのZnの溶出が増加することがわかる。このような点からカソード防食効果の強い亜鉛テープではある程度の皮膜欠陥が存在しても防食効果が維持できるが、Znの溶出により公害リスクは増加する。同様な傾向は前述の亜鉛含有塗料の腐食、溶出傾向においても見られる。

【0054】

上記のZnの溶出量を用いて、実際の水張り試験における排出海水中の溶出Zn量を算出した結果を図9に示す。なお、亜鉛含有塗料は溶接部に幅50mmで塗布し、15万m3のLNGタンクにおいて10万m3の海水を導入した場合とした。図9に示すように、最終的な排水時のZn濃度でも約0.08ppmとなり、規制値(EU、日本では1.5ppm)よりも1オーダー以上低い値となった。よって、水張り試験の排水を無処理で放出することができる。

【0055】

なお、上記の防食試験において、3、14、30日間浸漬した各試験片を水洗した水洗水中のClの濃度も分析した。その結果を図10に示す。

【0056】

図10に示すように、各塗料における除去Cl量は有機ジンクリッチペイント、ジンクプライマーが比較的安定しており、低い値を示している。一方、無機ジンクリッチペイントおよび塗料なしでは、バラツキが大きい。このような結果は塗膜の特性に依存した傾向を示していると考えられ、無機ジンクなどで見られた白錆および鋼板の赤錆中にはClが濃縮し易く、これら錆発生の比較的多いものが高い除去Cl値を示すと考えられる。従って水噴霧のみでの除去の場合には白錆の除去性が不完全となり易く、除去量のバラツキが増加すると考えられる。一方、有機ジンクリッチペイント、ジンクプライマーでは白錆発生も少なく、Cl除去性も比較的良好と考えられる。

【0057】

(SSRT試験)

9%Ni鋼の応力腐食割れ(SCC)挙動およびその要因を定量的に調査するため、SSRT試験(Slow Strain Rate Tests)により、SSC環境側要因を変えて試験を行った。SSRTの試験条件を表2に示す。なお、試験条件はNACEの水素誘起割れ(HIC)規格TM01−77に準拠して設定した。

【0058】

【表2】

【0059】

試験片は、HAZを想定して焼入れの熱処理を行って硬度を高めた母材から、3.8(直径)×25.4(平行部)×80(全長)mm(M8)の寸法の試験片を採取した。熱処理は、9%Ni鋼の母材の実績最高硬さの約HV360〜380を再現する810×30分水冷の焼入れ(HV363)の他、参考のため、900、1000℃×30分水冷の焼入れ、810℃×30分水冷の焼入れ後、350、565℃×1時間の焼戻しを採用した(HV250〜365)。溶接は同材溶接とし、亜鉛含有塗料としては上記のジンクプライマー、有機ジンクリッチペイント、無機ジンクリッチペイントを用いて、R部から平行部にかけて塗布した。

【0060】

SSRT試験の結果を図11に示す。図11に示すように、SCC発生要因としてpHの影響が強く、限界pH値は約6.5であることがわかった。pH2.75のNACE液はSCCの強い促進条件となっており、割れの発生が見られた。また、H2Sの影響も見られ、H2Sが約30ppm以上ではSCCの発生あるいはその徴候が見られた。H2Sを多量に溶解した液ではpHが2.7程度まで低下したことから、複合的にSCCの発生に影響したと考えられる。以上の傾向は水素誘起型のSCCに特有な傾向であり、従って母材の硬さがSCCの発生に大きく影響したと考えられる。本試験ではSCCの発生は全てHV363の最高硬さを示す焼入れ(810℃×0.5h水冷)試験片に発生した。一方、硬さがHV363でもpH6.5以上(上限8.5)、H2S濃度30ppm以下の試験片ではSCCの発生が認められなかった。なお、HV363以下の焼入れ材、焼入れ/焼戻し材、母材においては、SCC発生は見られなかった。

【0061】

(塗料の部分除去試験)

上記の防食試験において、母材試験片43に、図5(b)に示すように、長さ40mm、幅1、2、3mmの3種類の塗料剥離部52を設けて試験した点、浸漬期間を3、14、28日にした点、2次暴露を室内条件の他、湿潤条件で約3か月放置した点を除き、同様の手順にて防食試験を行うとともに、JIS K5600に準じて塗料の付着性(クロスカット法)試験を行った。各試験片の塗料の剥離結果を表3に示す。

【0062】

【表3】

【0063】

表3に示すように、有機ジンクリッチペイントは2次暴露中に劣化が進行し、約3か月後に皮膜にクラックが見られた。一方、無機ジンクリッチペイント、ジンクプライマーは2次暴露が室内条件の場合、大きな変化は見られず、錆の進行も小さかった。一方、湿潤条件では、28日浸漬後の無機ジンクリッチペイントに剥離の発生が認められ、劣化が進行したことがわかった。放置時に乾燥条件にすることが皮膜の劣化防止上重要であることがわかった。ジンクプライマーでは大きな剥離は見られなかった。

【0064】

本試験では水洗の有無で大きな差は見られなかった。浸漬後に放置した条件での皮膜の付着性は、ジンクプライマー、無機ジンクリッチペイント、有機ジンクリッチペイントの順で良好であった。なお、同材溶接と異材溶接との間で差は認められなかった。

【0065】

(低温熱サイクル試験)

上記のカッター試験の各試験片について、さらに3か月放置(すなわち、浸漬後約6か月放置)した後、液体N2を用いて熱サイクル試験(RTから−196℃を30回)を行い、皮膜の剥離および付着力について調査した。その結果を表4に示す。

【0066】

【表4】

【0067】

表4に示すように、無機ジンクリッチペイント及びジンクプライマーでは剥離が見られず、LNG注入によっても塗膜が剥離しないことが検証された。また、付着力試験においても上記のようにジンクプライマーの方が無機ジンクリッチペイントに比べて高い付着力を示した。

【図面の簡単な説明】

【0068】

【図1】本発明に係るLNGタンクの水張り試験システムの一実施の形態を示す模式図である。

【図2】図1のLNGタンクの底面の溶接部周辺を示す断面図である。

【図3】本発明に係るLNGタンクの水張り試験方法の一実施の形態を示すフローチャートである。

【図4】実施例に使用した試験片を示す斜視図である。

【図5】実施例に使用した亜鉛含有塗料を塗布した試験片を示す斜視図である。

【図6】実施例において試験片を海水に浸漬した状態を示す断面図である。

【図7】浸漬水中のZn、Fe、SSの各濃度を示すグラフ図である。

【図8】浸漬水中のZn、Fe、SSの各濃度を示すグラフ図である。

【図9】水張り試験において排水中のZn濃度の変化を示すグラフ図である。

【図10】水洗水中の除去Cl量を示すグラフ図である。

【図11】SSRT試験によるSCC発生結果を示すグラフ図である。

【符号の説明】

【0069】

1 海水

3 試験水

10 LNGタンク

12 底面

13 Ni鋼

14 溶接熱影響部(HAZ)

16 溶接金属

18 亜鉛含有塗料

20 給排水ライン

21 取水口

22 供給口

24 ポンプ

25 ストレーナ

27 バッファ槽

40 母材

41 同材溶接試験片

42 異材溶接試験片

43 母材試験片

46 溶接棒

47 SUS材

48 溶接部塗装面

51 塗料

52 塗料剥離部

54 周辺部

61 容器

62 海水

【技術分野】

【0001】

本発明は、LNGタンクの水張り試験方法およびそのシステム、並びにLNGタンクおよびその建造方法に関する。

【背景技術】

【0002】

LNGタンクは、LNGを貯蔵する内槽、保冷壁、外槽から主に構成されている。極低温のLNGとふれる内槽は一般に、低熱膨張の9%Ni鋼板をNiベース系溶接材料で溶接して作製されている。LNGタンクの完成時には、内槽に水を導入、保持することによって内槽の耐圧性能を検証する水張り試験を行う必要がある。この水張り試験では、内槽の腐食を避けるため、従来、工業用水や淡水などの清浄な水が使用されている。しかしながら、清浄な水の入手が困難な中南米、アフリカ、中近東などの地域では、大量の真水を購入することとなるため、水張り試験に非常に高い費用がかかっていた。

【0003】

そこで、比較的安価に入手できる海水や汚水等の水を使用して、LNGタンクの水張り試験を行うことが考えられるが、このような水は腐食性のために内槽を腐食することから、防食対策を施すことが必要である。水中や海洋の構造物の防食法としては、使用環境下で防食電位以下に腐食電位を下げて防食するカソード防食がある。カソード防食には、大きく分けて犠牲陽極方式と外部電源方式がある。

【0004】

犠牲陽極方式は、鋼材を対象とする場合、亜鉛(Zn)、アルミニウム(Al)あるいはこれらの合金を犠牲電極として接続し、鋼材の防食電位(約−1000mV)以下に電位を下げて防食する方法である。外部電源方式は、対極との間に直流電流を流すことにより防食電位以下に電位を下げて防食する方法である。

【0005】

しかしながら、犠牲陽極方式を水張り試験に採用すると、Znなど消耗電極が多量に水中に溶出し、水中のZn濃度が例えば10〜50ppmとなるため、排水の水質基準値を超え、排出する水の処理に高い費用がかかるという問題がある。また、犠牲陽極方式も外部電源方式も、原理的に異材溶接部に限定した防食が困難で、ガルバニック腐食が完全に防止できないという問題や、過防食となると水素の発生、アルカリ(OH-)の生成を促し、塗料のふくれや応力腐食割れ(SCC)の原因となる問題がある。いずれにしても対象としている溶接部に限定して完全防食することは難しい。さらに、犠牲陽極方式は、附帯工事が増加し、LNGタンクの建設現場で現地施工するのには適していない。外部電源方式は、設備費も含めて非常にコストがかかるという問題がある。

【0006】

一方、LNGと異なり、LPGには微量に水分とH2Sが混入していることから、LPGを貯蔵している間、この水分に起因してLPGタンク内で応力腐食割れ(SCC)が発生するという問題がある。この応力腐食割れを防止する方法として、特公平4−18185号公報には、LNGタンクの溶接部およびその近傍の内面領域を素地調整した後、この領域にジンクリッチペイントを塗布することが記載されている。

【特許文献1】特公平4−18185号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記の問題点に鑑み、海水や汚水等の腐食性の水を使用しても、腐食を防止できるとともに、水中への亜鉛の溶出とこれによる公害も抑えることができるLNGタンクの水張り試験方法およびそのシステム、並びにそのような水張り試験方法を経たLNGタンクおよびその建造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するために、本発明に係るLNGタンクの水張り試験方法は、LNGタンクの内壁の溶接部の表面に、亜鉛含有塗料を塗布するステップと、前記亜鉛含有塗料が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、その後、前記LNGタンクの内壁を探傷するステップとを含むことを特徴とする。

【0009】

このように、LNGタンクの溶接部に、亜鉛含有塗料を直接塗布することで、水張り試験に腐食性の水を使用しても、溶接部の局部腐食を防止することができるとともに、水張り試験における亜鉛溶出量を1ppm未満に抑えることができるので、水張り試験のための防食に要する設備費や施工費のコストも大幅に低減することができる。

【0010】

本発明に係るLNGタンクの水張り試験方法は、別の態様として、LNGタンクの内壁の溶接部の表面に、亜鉛含有層を表面に有するテープを貼るステップと、前記亜鉛含有層が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、前記テープを前記溶接部から剥がした後、前記LNGタンクの内壁を探傷するステップとを含むことを特徴とする。

【0011】

このように、LNGタンクの溶接部に、亜鉛含有層を表面に有するテープを貼ることで、水張り試験に腐食性の水を使用しても、溶接部の局部腐食を防止することができるとともに、水張り試験における亜鉛溶出量を1ppm未満に抑えることができる。また、水をタンクから排出した後、防食処理を施した溶接部を検査する必要がある場合でも、テープを剥がすだけで亜鉛含有層を除去できるので、容易に溶接部の検査を行うことができる。よって、水張り試験のための防食に要する設備費や施工費のコストを大幅に低減することができる。

【0012】

本発明のLNGタンクの水張り試験方法においては、上記の態様を組み合わせて、LNGタンクの底面の内壁の溶接部の表面に、亜鉛含有層を表面に有するテープを貼り、LNGタンクの側面の内壁の溶接部の表面に、亜鉛含有塗料を塗布することが好ましい。タンクの底部は圧力により変形が大きいため、水を排出した後に検査を行う必要がある。よって、タンク底部の溶接部をテープにより防食しておくことで、水抜き後にテープを剥がせば容易に底部溶接部の検査を行うことができる。一方、タンクの側面は、水を排出した後の検査を行わなくてもよいため、亜鉛含有塗料を除去せずに塗布した状態のままLNGを注入することができる。

【0013】

本発明のLNGタンクの水張り試験方法においては、前記LNGタンク内での前記腐食性の水の流速が3m/s以下となるように、前記LNGタンク内に腐食性の水を導入するステップを行うことが好ましい。このように流速を制限することで、亜鉛含有塗料からの亜鉛の溶出を確実に抑えることができる。また、前記腐食性の水を前記LNGタンクから排出した後、前記LNGタンクの内壁を水洗することが好ましい。

【0014】

本発明は、別の側面として、LNGタンクの水張り試験システムであって、LNGタンクの水張り試験のために、LNGタンク内に海水または汚水を含む腐食性の水を導入する給水ラインと、前記LNGタンク内において、前記給水ラインから供給された前記腐食性の水の流速を3m/s以下とするための流れ分散手段と、前記水張り試験後にLNGタンク内の前記腐食性の水を排出する排水ラインとを含むことを特徴とする。流れ分散手段としては、分枝ノズルやバッファ槽などを採用することができる。また、給水ラインと排水ラインは、別々に設けることも、ひとつの給排水ラインとして設けることもできる。

【0015】

本発明は、また別の側面として、LNGタンクの建造方法であって、LNGタンクの内壁の溶接部の表面に、亜鉛含有塗料を塗布するステップと、前記亜鉛含有塗料が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、前記LNGタンクの内壁を探傷して、LNGタンクの水張り試験を行うステップとを含むことを特徴とする。

【0016】

本発明に係るLNGタンクの建造方法は、別の態様として、LNGタンクの内壁の溶接部の表面に、亜鉛含有層を表面に有するテープを貼るステップと、前記亜鉛含有層が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、前記テープを前記溶接部から剥がした後、前記LNGタンクの内壁を探傷してLNGタンクの水張り試験を行うステップとを含むことを特徴とする。

【0017】

本発明は、さらに別の側面として、LNGタンクであって、LNGタンクの内壁の溶接部の表面に、亜鉛含有塗料を塗布し、この亜鉛含有塗料が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入して、前記LNGタンク内に前記腐食性の水を張り、所定の期間経過後、前記腐食性の水を前記LNGタンクから排出し、前記LNGタンクの内壁を探傷してLNGタンクの水張り試験を行った後、前記タンク内にステンレススチール製の部材を取り付けることにより建造されることを特徴とするものである。

【0018】

本発明に係るLNGタンクは、別の態様として、LNGタンクの内壁の溶接部の表面に、亜鉛含有層を表面に有するテープを貼り、この亜鉛含有層が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入して、前記LNGタンク内に前記腐食性の水を張り、所定の期間経過後、前記腐食性の水を前記LNGタンクから排出し、前記テープを前記溶接部から剥がしてから、前記LNGタンクの内壁を探傷してLNGタンクの水張り試験を行い、その後、前記タンク内にステンレススチール製の部材を取り付けることにより建造されることを特徴とするものである。

【0019】

水張り試験より先にLNGタンク内にステンレス部材を取り付けると、ステンレス鋼と内壁の9%Ni鋼または塗布もしくは貼付した亜鉛との間の異種金属接触腐食により腐食の促進が起こり、亜鉛の早期消耗、亜鉛溶出量の増加が起こったり、また海水によりステンレス自体の腐食が起こったりするという問題がある。よって、これらを防止するため、水張り試験終了後に、ステンレス部材を取り付ける必要がある。

【発明の効果】

【0020】

このように、本発明によれば、海水や汚水等の腐食性の水を使用しても、腐食を防止できるとともに、水中への亜鉛の溶出も抑えることができるLNGタンクの水張り試験方法、並びにLNGタンクおよびその建造方法を提供することができる。

【発明を実施するための最良の形態】

【0021】

以下、添付図面を参照して、本発明の一実施の形態について説明する。図1は、本発明に係るLNGタンクの水張り試験システムの一例を示す模式図である。図2は、図1のLNGタンクの底面の溶接部周辺を示す断面図である。図3は、本発明に係るLNGタンクの水張り試験方法の一例を示すフローチャートである。

【0022】

図1に示すように、LNGタンク10は、海岸に近い地上に建てられている。LNGタンクの底面、側面、天井面の内壁は、通常、9%Ni鋼で構成されている。また、溶接材料には、Cr、Moを含有したNiベース合金が使用される。また、表面に予め亜鉛含有塗料が塗られたNi鋼を使用することもできる。このような亜鉛含有塗料としては、ジンクリッチ塗料、ジンクリッチプライマー(例えば、JIS K5552に規定のもの)が好ましい。また、亜鉛含有塗料は、15〜100μmの厚さに塗布することが好ましい。

【0023】

また、LNGタンク10内に水張り試験用の試験水を導入するために、海岸からLNGタンク10まで給排水ライン20が敷設されている。この給排水ライン20の一端である取水口21は、海水中に配設され、他端である供給口22は、LNGタンク10の底面12上に設けられたバッファ槽27内に配設されている。

【0024】

バッファ槽27は、供給口22から供給される試験水(海水)を一時的に貯留し、流速を低減できるような槽であれば特に限定されず、例えば、図1に示すように、オーバーフローした試験水がその上部からタンク内へと流出するように上部が開放された角形または円筒形の槽でよい。バッファ槽27の材質は、9%Ni鋼や炭素鋼などの内槽と電位差を生じないものが好ましい。また、給排水ライン20には、ポンプ24およびストレーナ25が設けられている。

【0025】

LNGタンク10は、建設する現地にてNi鋼13を溶接することで、内壁が組み立てられる(図3のステップ310)。溶接後、タンク内壁の検査が行われる(図3のステップ320)。図2に示すように、Ni鋼13a、13bは溶接金属16を介してつながれている。溶接金属16は、通常、NiMoCr合金やNiCr合金等のNiベースの合金を使用するが、Ni鋼13とは異種の金属となるため、腐食性の水を用いた水張り試験を行うと、この溶接部で異種金属接触腐食が発生する。

【0026】

そこで、水張り試験(図3のステップ330)を行うにあたり、先ず、溶接金属16およびその周りの溶接熱影響部(HAZ)14の表面を亜鉛含有塗料18で覆う(図3のステップ331)。なお、塗装前の前処理として、グラインダー、ブラストなどの処理を行っておくことが好ましい。ここでの亜鉛含有塗料18としては、無機ジンクリッチペイントや有機ジンクリッチペイント(例えば、JIS K5553に規定のもの)、ジンクリッチプライマー(例えば、JIS K5552に規定のもの)が好ましい。亜鉛含有塗料18を対象に応じて50〜200mmの幅で塗布することで、HAZ14及び溶接金属16を充分に覆うことができる。亜鉛含有塗料18の層厚は15〜100μmが好ましい。

【0027】

溶接金属16およびHAZ14の表面に亜鉛含有塗料18を塗布する代わりに、亜鉛含有層を表面に有するテープをこれら表面に貼ってもよい。亜鉛含有層としては、亜鉛を圧延した亜鉛箔が好ましい。亜鉛含有層の層厚は50〜150μmが好ましい。テープの粘着面である裏面は、導電性を有する接着剤の層とすることが好ましい。また、接着剤の層には亜鉛粒子が含まれてもよい。この亜鉛含有層を表面に有するテープは、施工前、粘着面に剥離紙が設けられており、施工の際に、この剥離紙を剥がして貼付する。

【0028】

次に、亜鉛含有塗料18が表面に露出している状態で、ポンプ24を起動して、取水口21から海水1を取り込み、給排水ライン20を介してLNGタンク10内にこの海水1を試験水3として導入する(図3のステップ332)。なお、海水1中の泥やプランクトン等の異物は、ストレーナ25により取り除かれる。なお、これらの異物の除去を沈殿槽などの設置により行うことができる。また、LNGタンク10内への海水1の流速が速過ぎると亜鉛の溶出が促進されるため、海水1の流速を3m/s以下、より好ましくは1m/s以下に制御することが好ましい。

【0029】

海水1の流速はポンプ24により制御することができる。また、バッファ槽27内に供給口22を設け、バッファ槽27からオーバーフローした海水1をLNGタンク10内に供給することで、海水1の流れが分散されることから、局所的に(特に、底部12表面において)海水1の流速が3m/sを超えるのを防止することができる。また、バッファ槽27に代えて、供給口22に分散ノズル(図示省略)を取り付けることによっても可能である。

【0030】

LNGタンク10内に試験水3が満たされたら、ポンプ24を停止して、そのまま所定の期間にわたって試験水3を保持する(図3のステップ333)。その後、今度はLNGタンク10内の試験水3を、供給口22から給排水ライン20を介して取水口21へと流れるようにポンプ24を起動して、LNGタンク10内から試験水3を海に排出する(図3のステップ334)。この際、試験水3中の亜鉛濃度は1ppm以下であるので、特に処理を施さずに海に放出することができる。なお、亜鉛溶出を抑えるため、海水の導入、保持、排出(図3のステップ332〜334)に要する期間は合計で1か月以内にすることが好ましい。

【0031】

LNGタンク10内から試験水3を全て排出し、必要によりLNGタンク10内を水洗して(図3のステップ335)クリーニングをした後、LNGタンク10の内壁の溶接部の検査や探傷を行う(図3のステップ336)。この場合、亜鉛含有層を表面に有するテープを貼る方法により溶接部を覆った場合は、このテープを剥がして検査を行うことができる。探傷には、目視による方法の他、浸透探傷や真空ボックステストなどにより行うことが好ましい。

【0032】

以上により水張り試験が終わったら、必要により、LNGタンク10の内壁にステンレススチール等の異種部材(例えば、LNGを出し入れするための配管や支持材など)を取り付ける(図3のステップ340)。ステンレススチールとしては、SUS304や316が好ましい。このように、海水を用いた水張り試験を行った後に内壁にステンレス製部材を取り付けることで、ステンレス部材自体の腐食や異材接触による亜鉛塗料、テープ、母材の腐食促進を防止することができる。以上によりLNGタンクが完成し(図3のステップ350)、タンク内にLNGを導入することができる(図3のステップ360)。

【0033】

このように、本実施の形態によれば、LNGタンク10の水張り試験において海水等の腐食性の水を試験水3として使用しても、亜鉛含有塗料18または亜鉛含有層を表面に有するテープにより溶接金属16およびHAZ14の腐食懸念部を防食できるとともに、試験水3中への亜鉛の溶出も抑えることができる。特に、タンク底面の溶接金属16およびその周辺であるHAZ14は、海水導入前に、亜鉛含有層を表面に有するテープで覆い、排水後はこのテープを剥がすことで、容易にタンク底面の検査を行うことができる。タンク底面の検査が必要ない場合は、タンク内壁全体を亜鉛塗料で覆うことができる。

【実施例】

【0034】

(亜鉛含有塗料および亜鉛含有層を表面に有するテープによる防食試験)

試験片としては、図4(a)〜(c)に示すように、9%Ni鋼からなる100×100×30tmmの母材40の中央部に溶接部を設けて突き合わせ溶接した同材溶接試験片41、母材40に5tmmのSUS材(SUS304)47を重ね溶接した異材溶接試験片42、母材40のみからなる母材試験片43の3種類を用いた。なお、溶接に用いた溶接棒46は、現地溶接に使用するNiCr系溶接棒を使用した。また、各試験片の表面はグラインダー研磨条件とした。

【0035】

亜鉛含有塗料としては、ジンクプライマーのセラリッチDH(大日本塗料社製。乾燥塗膜中のZn量45%)、無機ジンクリッチペイントのゼッタールOL−HB(大日本塗料社製。硬化皮膜ベースでZn量86%)、有機ジンクリッチペイントのゼッタールEP−2HB(同社製。乾燥塗膜中のZn量85%)を用いた。亜鉛含有層を表面に有するテープ(以下、亜鉛テープと略す)としては、幅66mm、厚さ0.1mmのZAPテープ(三井金属鉱業社製。亜鉛含有層のZn量100%)を用いた。

【0036】

同材溶接試験片41には、先ず、図5(a)に示すように、母材に工場で予め塗布してあるジンクリッチショッププライマーを想定して母材表面のうち両端20mmにジンクプライマーを塗布し、その後、中央の溶接部およびHAZ部(合計60mm幅)に目的のジンクプライマー、無機ジンクリッチペイントまたは有機ジンクリッチペイントの亜鉛含有塗料51を塗布した。なお、亜鉛含有塗料51は、母材の露出を防止するため、ジンクプライマー塗布部と3mmラップするように、中央66mmに塗布した。ジンクプライマーは膜厚20μm、無機ジンクリッチペイントは膜厚30μm、有機ジンクリッチペイントは膜厚75μmとした。

【0037】

また、同材溶接試験片41には、亜鉛含有塗料に代えて亜鉛テープを貼付した。亜鉛テープは、上記と同様に母材表面にジンクプライマーを塗布した後、中央66mmの部分に貼付した。テープを貼る際の未接着部などの欠陥の発生を想定して部分的に隙間をあけ、溶接部およびHAZ部が露出するように貼付した。隙間の幅は、5、15または25mmとした。

【0038】

さらに、異材溶接試験片42にも、上記と同様に母材表面にジンクプライマーを塗布した後、中央66mmの部分に無機ジンクリッチペイントまたは有機ジンクリッチペイントを塗布した。一方、母材試験片43には、表面全面に、ジンクプライマー、無機ジンクリッチペイントまたは有機ジンクリッチペイントを塗布した。なお、いずれの試験片も、側面および裏面はタールエポキシ塗料にてマスキングするとともに、図5(a)に示すように、表面の周辺部54(端から3mm幅)をテープで覆って保護した。

【0039】

そして、上記のように亜鉛含有塗料を塗布した又は亜鉛テープを貼付した試験片を、図6に示すように、塩化ビニル製容器61(容器内寸法:150×150×50mm)内に静置し、さらに東京湾から採取した自然海水62を380mL注ぎ、試験片41の表面を全て海水62で覆った。容器61をさらに大型水槽に入れて、水張り試験において想定される最高温度の30℃に恒温保持した。浸漬期間は、LNGタンクの上部、下部での海水接触期間の違いを想定して3、14、30日間の3条件とした。浸漬終了後の試験片は、実機での放置期間を想定して約6か月間(12月から5月)屋内で大気中に放置した(以下、2次暴露という)。

【0040】

なお、この2次暴露の条件は、実機を想定して以下の各条件で行った。

(a)海水付着のまま放置(水洗なし)。

(b)水洗後に放置。

【0041】

また、海水水張り試験後の試験片表面の水洗効果を確認するために、現場において実施可能な以下の各条件下で、1試験片あたり約100ccの水を用いて洗浄した。

(b−1)水噴射のみ。

(b−2)水噴射と歯ブラシの併用。

【0042】

上記の条件により海水浸漬および2次暴露を行った試験片について、目視により表面状態の変化を調べた。その結果を表1に示す。なお、比較のため、試験片に亜鉛含有塗料を全く塗布しなかった場合についても同様に試験を行った。

【0043】

【表1】

【0044】

表1に示すように、同材溶接試験片において、30日間の自然海水への浸漬では、亜鉛含有塗料を塗布しなかった試験片では、HAZ部に赤錆の発生と幾分腐食減肉が認められた。一方、無機ジンクリッチペイント、有機ジンクリッチペイント、ジンクプライマーを塗布した試験片では、溶接部に赤錆の発生は全く認められなかった。なお、塗料の表面に点状の白錆の発生が認められた。白錆の発生度は、無機ジンクリッチペイント、有機ジンクリッチペイント、ジンクプライマーの順に大きく、電気防食効果の強い塗料ほど海水中でのZnの溶出、腐食が進行し易いことを示していた。この傾向は促進環境での塩水噴霧および浸漬試験においても無機ジンクが最も防食効果が大きい点と一致していた。1か月程度の期間であれば、有機ジンクリッチペイントやジンクプライマーでも実機で充分に使用できることがわかった。

【0045】

亜鉛テープを使用した場合、5、15、25mmのどの隙間を形成した試験片も、溶接部に赤錆の発生はなく、防錆効果の高いことが明らかになった。また、未接着部が大きいほど積極的なカソード防食により亜鉛テープの腐食(消耗度)が大きかった。25mm幅の場合は小さな貫通孔が発生しており、塗料でのZnの溶出量の増加と同様な傾向を示していた。

【0046】

異材溶接試験片においても、無機ジンクリッチペイント、有機ジンクリッチペイントの両試験片に白錆の発生が認められたものの、母材の腐食は生じていなかった。白錆の発生度も上記と同様に無機ジンクリッチペイントの方が多かった。

【0047】

なお、塗料の部分的な剥離、塗り残しあるいはブローホールなどの9%Ni鋼板上の塗布欠陥による母材の露出に対しては、その寸法が小さい場合には、カソード防食効果による腐食防止が期待できる。しかし、Zn溶出量は増加するため、公害防止の面からはこのような欠陥を極力生じない施工管理が必要である。

【0048】

また、亜鉛含有塗料も亜鉛テープも施工しなかった試験片では、海水浸漬後に水洗を行っても行わなくても、2次暴露によって赤錆の進行が幾分認められた。一方、亜鉛含有塗料を塗布した試験片では、海水浸漬後に水洗した場合、白錆の進行がほとんどなかった。よって、海水浸漬後に水洗を実施することで放置期間における腐食の進行を抑えられることがわかった。なお、水洗方法として、洗浄ビンを用いた水噴射による方法と同時にブラッシングを行った方法との間での有意差は認められなかった。

【0049】

亜鉛含有塗料を塗布した試験片では、海水が付着したまま放置した場合を除き、2次暴露6か月後においても目立った腐食の進行は認められなかった。これは水洗後、乾燥維持することにより、亜鉛含有塗料の防食効果も作用して母材に対する腐食の進行は小さいことがわかった。このことより、現地の気候状況によっては除湿などの処置をとることが必要と考えられる。

【0050】

以上の試験結果から、溶接部の保護に関して無機ジンクリッチペイント、有機ジンクリッチペイント、ジンクプライマー、亜鉛テープのいずれも、条件に応じて使用可能であることがわかった。但し、後述するZn溶出量、施工性、SCCへの影響等を考慮して選定することが必要である。

【0051】

(亜鉛等の溶出量の測定)

上記の防食試験において、試験片を30日間浸漬した後の浸漬水について、溶出したFe、Znの各濃度を分析した。また、ZnがZn(OH)2などスラッジとして析出することを考慮して、浮遊性固形物(SS)の濃度も分析した。その結果を、無機ジンクリッチペイント、有機ジンクリッチペイント、ジンクプライマーを塗布した試験片については図7に、また亜鉛テープを貼付した試験片については図8にそれぞれ示す。

【0052】

図7に示すように、溶出Zn量は、ジンクプライマー、有機ジンクリッチペイント、無機ジンクリッチペイントの順に大きく、防食効果と相反する傾向を示すが、これは塗料特性、特に皮膜欠陥の影響が大きいためと推察される。すなわち、薄膜のプライマーでは皮膜欠陥が多く、防食のためにZnがより消費されたと考えられる。また、溶出Fe量がZnの溶出傾向と一致している点からもプライマーの防食効果が不完全であることがわかる。しかし、30日間の短期間では目立った赤錆が発生しておらず、母材の損傷は低いため海水水張り試験に使用することが可能と考えられる。SS量は無機ジンクリッチペイントで大きい値を示しており、これは試験後の表面で見られた白錆が多いことに起因すると考えられる。白錆はZn(OH)2、ZnCO3などが主体と考えられる。

【0053】

図8に示すように、亜鉛テープではFeの溶出はほとんどなく、未接着部が大きいにもかかわらず防食効果が強いことがわかった。一方、Znの溶出量は未接着部が大きい程増加しており、前述のように防食のためのZnの溶出が増加することがわかる。このような点からカソード防食効果の強い亜鉛テープではある程度の皮膜欠陥が存在しても防食効果が維持できるが、Znの溶出により公害リスクは増加する。同様な傾向は前述の亜鉛含有塗料の腐食、溶出傾向においても見られる。

【0054】

上記のZnの溶出量を用いて、実際の水張り試験における排出海水中の溶出Zn量を算出した結果を図9に示す。なお、亜鉛含有塗料は溶接部に幅50mmで塗布し、15万m3のLNGタンクにおいて10万m3の海水を導入した場合とした。図9に示すように、最終的な排水時のZn濃度でも約0.08ppmとなり、規制値(EU、日本では1.5ppm)よりも1オーダー以上低い値となった。よって、水張り試験の排水を無処理で放出することができる。

【0055】

なお、上記の防食試験において、3、14、30日間浸漬した各試験片を水洗した水洗水中のClの濃度も分析した。その結果を図10に示す。

【0056】

図10に示すように、各塗料における除去Cl量は有機ジンクリッチペイント、ジンクプライマーが比較的安定しており、低い値を示している。一方、無機ジンクリッチペイントおよび塗料なしでは、バラツキが大きい。このような結果は塗膜の特性に依存した傾向を示していると考えられ、無機ジンクなどで見られた白錆および鋼板の赤錆中にはClが濃縮し易く、これら錆発生の比較的多いものが高い除去Cl値を示すと考えられる。従って水噴霧のみでの除去の場合には白錆の除去性が不完全となり易く、除去量のバラツキが増加すると考えられる。一方、有機ジンクリッチペイント、ジンクプライマーでは白錆発生も少なく、Cl除去性も比較的良好と考えられる。

【0057】

(SSRT試験)

9%Ni鋼の応力腐食割れ(SCC)挙動およびその要因を定量的に調査するため、SSRT試験(Slow Strain Rate Tests)により、SSC環境側要因を変えて試験を行った。SSRTの試験条件を表2に示す。なお、試験条件はNACEの水素誘起割れ(HIC)規格TM01−77に準拠して設定した。

【0058】

【表2】

【0059】

試験片は、HAZを想定して焼入れの熱処理を行って硬度を高めた母材から、3.8(直径)×25.4(平行部)×80(全長)mm(M8)の寸法の試験片を採取した。熱処理は、9%Ni鋼の母材の実績最高硬さの約HV360〜380を再現する810×30分水冷の焼入れ(HV363)の他、参考のため、900、1000℃×30分水冷の焼入れ、810℃×30分水冷の焼入れ後、350、565℃×1時間の焼戻しを採用した(HV250〜365)。溶接は同材溶接とし、亜鉛含有塗料としては上記のジンクプライマー、有機ジンクリッチペイント、無機ジンクリッチペイントを用いて、R部から平行部にかけて塗布した。

【0060】

SSRT試験の結果を図11に示す。図11に示すように、SCC発生要因としてpHの影響が強く、限界pH値は約6.5であることがわかった。pH2.75のNACE液はSCCの強い促進条件となっており、割れの発生が見られた。また、H2Sの影響も見られ、H2Sが約30ppm以上ではSCCの発生あるいはその徴候が見られた。H2Sを多量に溶解した液ではpHが2.7程度まで低下したことから、複合的にSCCの発生に影響したと考えられる。以上の傾向は水素誘起型のSCCに特有な傾向であり、従って母材の硬さがSCCの発生に大きく影響したと考えられる。本試験ではSCCの発生は全てHV363の最高硬さを示す焼入れ(810℃×0.5h水冷)試験片に発生した。一方、硬さがHV363でもpH6.5以上(上限8.5)、H2S濃度30ppm以下の試験片ではSCCの発生が認められなかった。なお、HV363以下の焼入れ材、焼入れ/焼戻し材、母材においては、SCC発生は見られなかった。

【0061】

(塗料の部分除去試験)

上記の防食試験において、母材試験片43に、図5(b)に示すように、長さ40mm、幅1、2、3mmの3種類の塗料剥離部52を設けて試験した点、浸漬期間を3、14、28日にした点、2次暴露を室内条件の他、湿潤条件で約3か月放置した点を除き、同様の手順にて防食試験を行うとともに、JIS K5600に準じて塗料の付着性(クロスカット法)試験を行った。各試験片の塗料の剥離結果を表3に示す。

【0062】

【表3】

【0063】

表3に示すように、有機ジンクリッチペイントは2次暴露中に劣化が進行し、約3か月後に皮膜にクラックが見られた。一方、無機ジンクリッチペイント、ジンクプライマーは2次暴露が室内条件の場合、大きな変化は見られず、錆の進行も小さかった。一方、湿潤条件では、28日浸漬後の無機ジンクリッチペイントに剥離の発生が認められ、劣化が進行したことがわかった。放置時に乾燥条件にすることが皮膜の劣化防止上重要であることがわかった。ジンクプライマーでは大きな剥離は見られなかった。

【0064】

本試験では水洗の有無で大きな差は見られなかった。浸漬後に放置した条件での皮膜の付着性は、ジンクプライマー、無機ジンクリッチペイント、有機ジンクリッチペイントの順で良好であった。なお、同材溶接と異材溶接との間で差は認められなかった。

【0065】

(低温熱サイクル試験)

上記のカッター試験の各試験片について、さらに3か月放置(すなわち、浸漬後約6か月放置)した後、液体N2を用いて熱サイクル試験(RTから−196℃を30回)を行い、皮膜の剥離および付着力について調査した。その結果を表4に示す。

【0066】

【表4】

【0067】

表4に示すように、無機ジンクリッチペイント及びジンクプライマーでは剥離が見られず、LNG注入によっても塗膜が剥離しないことが検証された。また、付着力試験においても上記のようにジンクプライマーの方が無機ジンクリッチペイントに比べて高い付着力を示した。

【図面の簡単な説明】

【0068】

【図1】本発明に係るLNGタンクの水張り試験システムの一実施の形態を示す模式図である。

【図2】図1のLNGタンクの底面の溶接部周辺を示す断面図である。

【図3】本発明に係るLNGタンクの水張り試験方法の一実施の形態を示すフローチャートである。

【図4】実施例に使用した試験片を示す斜視図である。

【図5】実施例に使用した亜鉛含有塗料を塗布した試験片を示す斜視図である。

【図6】実施例において試験片を海水に浸漬した状態を示す断面図である。

【図7】浸漬水中のZn、Fe、SSの各濃度を示すグラフ図である。

【図8】浸漬水中のZn、Fe、SSの各濃度を示すグラフ図である。

【図9】水張り試験において排水中のZn濃度の変化を示すグラフ図である。

【図10】水洗水中の除去Cl量を示すグラフ図である。

【図11】SSRT試験によるSCC発生結果を示すグラフ図である。

【符号の説明】

【0069】

1 海水

3 試験水

10 LNGタンク

12 底面

13 Ni鋼

14 溶接熱影響部(HAZ)

16 溶接金属

18 亜鉛含有塗料

20 給排水ライン

21 取水口

22 供給口

24 ポンプ

25 ストレーナ

27 バッファ槽

40 母材

41 同材溶接試験片

42 異材溶接試験片

43 母材試験片

46 溶接棒

47 SUS材

48 溶接部塗装面

51 塗料

52 塗料剥離部

54 周辺部

61 容器

62 海水

【特許請求の範囲】

【請求項1】

LNGタンクの内壁の溶接部の表面に、亜鉛含有塗料を塗布するステップと、

前記亜鉛含有塗料が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、

前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、

前記LNGタンクの内壁を探傷するステップと

を含むLNGタンクの水張り試験方法。

【請求項2】

LNGタンクの内壁の溶接部の表面に、亜鉛含有層を表面に有するテープを貼るステップと、

前記亜鉛含有層が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、

前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、

前記テープを前記溶接部から剥がした後、前記LNGタンクの内壁を探傷するステップと

を含むLNGタンクの水張り試験方法。

【請求項3】

LNGタンクの側面の内壁の溶接部の表面に、亜鉛含有塗料を塗布するステップと、

LNGタンクの底面の内壁の溶接部の表面に、亜鉛含有層を表面に有するテープを貼るステップと、

前記亜鉛含有塗料および前記亜鉛含有層が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、

前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、

前記テープを前記溶接部から剥がした後、前記LNGタンクの内壁を探傷するステップと

を含むLNGタンクの水張り試験方法。

【請求項4】

前記LNGタンク内での前記腐食性の水の流速が3m/s以下となるように、前記LNGタンク内に腐食性の水を導入するステップを行う請求項1〜3のいずれか一項に記載のLNGタンクの水張り試験方法。

【請求項5】

前記腐食性の水を前記LNGタンクから排出した後、前記LNGタンクの内壁を水洗する請求項1〜4のいずれか一項に記載のLNGタンクの水張り試験方法。

【請求項6】

LNGタンクの水張り試験のために、LNGタンク内に海水または汚水を含む腐食性の水を導入する給水ラインと、

前記LNGタンク内において、前記給水ラインから供給された前記腐食性の水の流速を3m/s以下とするための流れ分散手段と、

前記水張り試験後にLNGタンク内の前記腐食性の水を排出する排水ラインと

を含むLNGタンクの水張り試験システム。

【請求項7】

LNGタンクの内壁の溶接部の表面に、亜鉛含有塗料を塗布するステップと、

前記亜鉛含有塗料が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、

前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、

前記LNGタンクの内壁を探傷して、LNGタンクの水張り試験を行うステップと

を含むLNGタンクの建造方法。

【請求項8】

LNGタンクの内壁の溶接部の表面に、亜鉛含有層を表面に有するテープを貼るステップと、

前記亜鉛含有層が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、

前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、

前記テープを前記溶接部から剥がした後、前記LNGタンクの内壁を探傷してLNGタンクの水張り試験を行うステップと、

を含むLNGタンクの建造方法。

【請求項9】

LNGタンクの内壁の溶接部の表面に、亜鉛含有塗料を塗布し、この亜鉛含有塗料が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入して、前記LNGタンク内に前記腐食性の水を張り、所定の期間経過後、前記腐食性の水を前記LNGタンクから排出し、前記LNGタンクの内壁を探傷してLNGタンクの水張り試験を行った後、前記タンク内にステンレススチール製の部材を取り付けることにより建造されるLNGタンク。

【請求項10】

LNGタンクの内壁の溶接部の表面に、亜鉛含有層を表面に有するテープを貼り、この亜鉛含有層が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入して、前記LNGタンク内に前記腐食性の水を張り、所定の期間経過後、前記腐食性の水を前記LNGタンクから排出し、前記テープを前記溶接部から剥がしてから、前記LNGタンクの内壁を探傷してLNGタンクの水張り試験を行い、その後、前記タンク内にステンレススチール製の部材を取り付けることにより建造されるLNGタンク。

【請求項1】

LNGタンクの内壁の溶接部の表面に、亜鉛含有塗料を塗布するステップと、

前記亜鉛含有塗料が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、

前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、

前記LNGタンクの内壁を探傷するステップと

を含むLNGタンクの水張り試験方法。

【請求項2】

LNGタンクの内壁の溶接部の表面に、亜鉛含有層を表面に有するテープを貼るステップと、

前記亜鉛含有層が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、

前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、

前記テープを前記溶接部から剥がした後、前記LNGタンクの内壁を探傷するステップと

を含むLNGタンクの水張り試験方法。

【請求項3】

LNGタンクの側面の内壁の溶接部の表面に、亜鉛含有塗料を塗布するステップと、

LNGタンクの底面の内壁の溶接部の表面に、亜鉛含有層を表面に有するテープを貼るステップと、

前記亜鉛含有塗料および前記亜鉛含有層が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、

前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、

前記テープを前記溶接部から剥がした後、前記LNGタンクの内壁を探傷するステップと

を含むLNGタンクの水張り試験方法。

【請求項4】

前記LNGタンク内での前記腐食性の水の流速が3m/s以下となるように、前記LNGタンク内に腐食性の水を導入するステップを行う請求項1〜3のいずれか一項に記載のLNGタンクの水張り試験方法。

【請求項5】

前記腐食性の水を前記LNGタンクから排出した後、前記LNGタンクの内壁を水洗する請求項1〜4のいずれか一項に記載のLNGタンクの水張り試験方法。

【請求項6】

LNGタンクの水張り試験のために、LNGタンク内に海水または汚水を含む腐食性の水を導入する給水ラインと、

前記LNGタンク内において、前記給水ラインから供給された前記腐食性の水の流速を3m/s以下とするための流れ分散手段と、

前記水張り試験後にLNGタンク内の前記腐食性の水を排出する排水ラインと

を含むLNGタンクの水張り試験システム。

【請求項7】

LNGタンクの内壁の溶接部の表面に、亜鉛含有塗料を塗布するステップと、

前記亜鉛含有塗料が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、

前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、

前記LNGタンクの内壁を探傷して、LNGタンクの水張り試験を行うステップと

を含むLNGタンクの建造方法。

【請求項8】

LNGタンクの内壁の溶接部の表面に、亜鉛含有層を表面に有するテープを貼るステップと、

前記亜鉛含有層が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入するステップと、

前記LNGタンク内に前記腐食性の水を張り、所定の期間が経過した後、前記腐食性の水を前記LNGタンクから排出するステップと、

前記テープを前記溶接部から剥がした後、前記LNGタンクの内壁を探傷してLNGタンクの水張り試験を行うステップと、

を含むLNGタンクの建造方法。

【請求項9】

LNGタンクの内壁の溶接部の表面に、亜鉛含有塗料を塗布し、この亜鉛含有塗料が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入して、前記LNGタンク内に前記腐食性の水を張り、所定の期間経過後、前記腐食性の水を前記LNGタンクから排出し、前記LNGタンクの内壁を探傷してLNGタンクの水張り試験を行った後、前記タンク内にステンレススチール製の部材を取り付けることにより建造されるLNGタンク。

【請求項10】

LNGタンクの内壁の溶接部の表面に、亜鉛含有層を表面に有するテープを貼り、この亜鉛含有層が前記溶接部の表面になっている状態で、海水または汚水を含む腐食性の水を前記LNGタンク内に導入して、前記LNGタンク内に前記腐食性の水を張り、所定の期間経過後、前記腐食性の水を前記LNGタンクから排出し、前記テープを前記溶接部から剥がしてから、前記LNGタンクの内壁を探傷してLNGタンクの水張り試験を行い、その後、前記タンク内にステンレススチール製の部材を取り付けることにより建造されるLNGタンク。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2007−132834(P2007−132834A)

【公開日】平成19年5月31日(2007.5.31)

【国際特許分類】

【出願番号】特願2005−327107(P2005−327107)

【出願日】平成17年11月11日(2005.11.11)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成19年5月31日(2007.5.31)

【国際特許分類】

【出願日】平成17年11月11日(2005.11.11)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]