Li電池集電体用銅箔、該銅箔を用いたLi電池用電極およびLi電池

【課題】Li電池用電極材料として、優れた充放電サイクル寿命特性と充電初期の高い電池容量の保持を可能とする負極集電体(電極材料)としての銅箔とその製造方法の提供を目的とする。

また、環境問題から6価クロムによる環境汚染の影響が払拭し、クロムを使用しない防錆処理の提案を目的とする。

【解決手段】未処理銅箔の少なくとも一方の表面に低融点金属と銅との合金層を設け、その上にニッケル層またはニッケルと低融点金属の合金層を設けたLi電池集電体用銅箔である。前記低融点金属はZn、Bi、Inであることが好ましい。

また、環境問題から6価クロムによる環境汚染の影響が払拭し、クロムを使用しない防錆処理の提案を目的とする。

【解決手段】未処理銅箔の少なくとも一方の表面に低融点金属と銅との合金層を設け、その上にニッケル層またはニッケルと低融点金属の合金層を設けたLi電池集電体用銅箔である。前記低融点金属はZn、Bi、Inであることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Li電池(リチウムイオン二次電池)用集電体としての銅箔、特に負極活物質を堆積して負極を構成する銅箔(集電体)に関するものである。

更に本発明は、該銅箔を用いたLi電池用電極、およびLi電池に関するものである。

【背景技術】

【0002】

携帯電話、ビデオカメラなどの電子機器の小型化、ハイブリッド車や電気自動車への搭載などの要望により、エネルギー密度が高く、充放電特性に優れ、かつ軽量であるLi電池の消費量が増大し、開発も盛んに行われている。

Li電池の負極の電極材料としては、一般に集電体として銅箔が使用され、該銅箔の表面に黒鉛などの負極活物質を塗布、乾燥し、その後ロール圧延などで圧着して銅箔表面に活物質を堆積させ、負極電極としている。

正極集電体はアルミ箔などを用い、コバルト酸リチウムを堆積して正極電極とし、該正極電極と前記負極電極とをセパレーターを介して円筒状に巻き、有機電解液に接触させた構成で円筒型Li電池が形成される。

この他、角型やコイン型、ポリマー電解質を用いたLi電池などがある。

【0003】

負極活物質としては、平均粒径20μm程度のカーボン粉、人造黒鉛、天然黒鉛、コークスなどをバインダとともに溶剤に分散しスラリー化した液が用いられ、該液を銅箔に塗布した後、乾燥し、さらにロール圧着することにより成形して数十μm程度の厚さにして負極電極とする。通常、バインダとしては、有機系のPVDF(ポリフッ化ビニリデン)が使用され、溶剤としてはNMP(ノルマルメチルピロリドン)が使用されている。

また、カーボン以外の活物質として、Sn系合金やSi系合金、金属窒素化物、Sn−O化合物、Si−O化合物などが研究開発されている。

【0004】

負極集電体用銅箔としては現在8〜20μm厚程度の銅箔が主に用いられているが近年では、電池の高容量化などから使用される銅箔の薄肉化が進行している。

銅箔としては、硫酸銅などを主成分とする溶液からチタンなどのドラム上に電着させた電解銅箔や肉厚の素条から圧延加工された圧延銅箔が使用されている。

圧延銅箔の製造には、加工油が不可欠であるため、必然的に加工油による汚染があり、活物質との密着性が劣る欠点を有する。また、機械強度の点では電解銅箔よりも優れるとされているが、製造巾が狭いため生産性が劣る問題や薄箔化への対応によるコスト増大の問題がある。

【0005】

また、Li電池用集電体としての銅箔には、その表面にクロメート処理、有機防錆処理などが施される場合が多い。

このような防錆処理が施された銅箔表面に負極活物質を堆積、付着させるため、負極活物質と銅箔表面との密着強度は銅箔の表面処理に大きく影響される。即ち、活物質の銅箔への密着性により、電池にとって最も重要な特性である充放電サイクル寿命特性と充電初期の電池容量が大きく影響される。したがって、負極活物質との密着性に優れた表面を有する銅箔の提供が要求されている。

しかし、環境問題から6価クロムによる環境汚染の影響が懸念されており、規制の方向へ向かっている。上述したようにクロメート処理においては6価クロムが使用されるため、環境問題への対処が極めて困難で、この代替技術が望まれている。

【0006】

特許文献1(特開平8-306390公報)には、バインダを用いた活物質を使用した非水電解液二次電池の負極集電体用銅箔として、ピンホールの発生を防止した銅箔上に1μm以上のニッケル被膜またはクロム被膜を設けた銅箔が提案され、特に、ニッケル被膜については、過放電状態となった後にも初期の容量を維持することを期待している。

ところで近年、Li電池に使用する銅箔の厚さは12μm以下が求められるようになってきている。しかしこのような薄い銅箔の上にニッケル被膜またはクロム被膜を施しても、銅箔の表面硬さは一向に改善されず、電池の負極を製造するとき、銅箔(集電体)が皺になることがしばしば発生し、作業性に劣る課題が指摘されている。

【0007】

また、特許文献2(特許4107004公報)には、電池の過放電時における銅箔溶出を効果的に防ぐことを目的として、表面にクロム系の皮膜を形成した圧延銅箔によって負極集電体を構成する提案がなされている。この提案の中でNi皮膜についても言及しているが、Ni付着量の規定はなされていない。

銅箔溶出を効果的に防ぐためには、特許文献1に示唆されているように、1μm以上の厚みが必要と考えられる。ニッケルの電気抵抗は、銅より高く、ニッケルの付着量が多すぎると、発熱の原因となり、電池の負極集電体に採用した場合、サイクル特性が著しく低下することが懸念される。

また圧延加工で、厚み12μm以下の銅箔を製造することは困難なため、12μm以下の銅箔としては電解銅箔をLi電池の負極に採用している。

【0008】

特許文献3(特開平7-192767公報)には、負極集電体として、銅箔を使用する場合、銅の電解液中への溶出を抑制し、充放電サイクル特性を向上させるため、両面にニッケルめっきを施すとの提案がなされ、その効果として、充放電サイクル時に炭素層(活物質層と思われる)が銅箔から剥離しにくく優れた充放電サイクル特性を有する、と開示している。しかし、この提案は銅箔上に直接ニッケル層を設けているため、ニッケルの付着量によっては電気抵抗が上昇する。また、電池にしたときに負極電極としての形状維持が困難になると推察され、サイクル特性のよいLi電池用の負極を製作することは難しいと思われる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平8−306390号公報

【特許文献2】特許第4107004公報

【特許文献3】特開平7−192767号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

銅箔表面は酸化防止のために防錆処理が欠かせない。Li電池の負極用集電体として、防錆処理が施された銅箔表面に負極活物質を堆積、付着させるため、負極活物質と銅箔表面との密着強度は銅箔表面の防錆処理に大きく影響される。即ち、活物質の銅箔への密着性により、電池にとって最も重要な特性である充放電サイクル寿命特性と充電初期の電池容量が大きく影響される。したがって、負極活物質との密着性に優れた表面を有する銅箔の提供が要求されている。

【0011】

本発明は、Li電池用電極材料としての銅箔の問題点を解決し、優れた充放電サイクル寿命特性と充電初期の高い電池容量の保持を可能とする負極集電体(電極材料)としての銅箔とその製造方法の提供を目的とする。

一方、環境問題から6価クロムによる環境汚染の影響が懸念されており、規制の方向へ向かっている。上述したようにクロメート処理においては6価クロムが使用されるため、環境問題への対処が極めて困難でありその代替技術が望まれている。

【0012】

本発明は、上記の問題に鑑み鋭意検討の結果、銅箔表面には6価クロムを含有する層が存在しないため、環境に優しい電極材料であり、有機防錆処理と比べ上記特性を改善した材料であり、かかる材料を用いることにより、環境に優しく、しかも優れた充放電サイクル寿命特性と充電初期の高い電池容量の保持を可能とした集電体(銅箔)の提供と、該集電体を用いたLi電池を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明のLi電池集電体用銅箔は、未処理銅箔の少なくとも一方の表面に低融点金属と銅との合金層が設けられ、その上にニッケル層またはニッケルと低融点金属の合金層が設けられている。

前記低融点金属はZn、Bi、Inであることが好ましい。

【0014】

前記低融点金属をZnとし、Zn−Cu合金層のZn含有率を1wt%以下とすることが好ましい。

【0015】

本発明のLi電池集電体用銅箔の製造方法は、未処理銅箔の少なくとも一方の表面にNiと低融点金属との合金層を電解めっきで施し、Niと低融点金属との合金層を施した銅箔を300℃以下で熱処理し、銅箔表面にCuと低融点金属との合金層を形成する製造方法である。

【0016】

また、本発明のLi電池集電体用銅箔の製造方法は、未処理銅箔の少なくとも一方の表面に低融点金属層をめっきで施し、該低融点金属層上にNi層をめっきで施し、次いで低融点金属層、Ni層を施した銅箔を300℃以下で熱処理し、銅箔表面にCuと低融点金属との合金層を形成する製造方法。

【0017】

また、本発明のLi電池集電体用銅箔の製造方法は、未処理銅箔の少なくとも一方の表面に低融点金属層をめっきで施し、低融点金属層を施した銅箔を300℃以下で熱処理して銅箔表面にCuと低融点金属との合金層を形成し、次いでその上にNi層をめっきで施す製造方法。

【0018】

前記低融点金属はZn、BiまたはInであることが好ましい。

【0019】

本発明のLi電池用負極電極は、前記本発明銅箔を集電体とし、該集電体に活物質を堆積した電極である。

前記活物質はそのバインダに水分散系のバインダを使用することが好ましい。

【0020】

本発明のLi電池は前記負極電極を使用した電池である。

【発明の効果】

【0021】

本発明の銅箔は、その表面をNi層またはNi合金層で被覆するため、六価クロムなどの環境に影響を与える化学薬品を使用することなく、耐変色性と負極活物質との密着性を両立したLi電池電極用銅箔を提供することができる。

また、本発明は充放電サイクル寿命に優れる高性能のLi電池を提供することができる。

【図面の簡単な説明】

【0022】

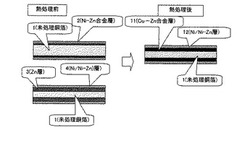

【図1】本発明の一実施形態を示す模式図である。

【図2】本発明の一実施形態を示す表面処理工程を示す説明図である。

【発明を実施するための形態】

【0023】

本明細書で使用する用語を下記のとおり定義する。

「Li電池」とは、リチウムイオン二次電池である。形状は円筒型、平型を含む。

「未処理銅箔」とは、電解製箔した未処理の電解銅箔、圧延製箔した未処理の圧延銅箔で、これらを区別して表現する必要がない時の表現である。

【0024】

本発明のLi電池電極用銅箔は、未処理銅箔表面にCuと低融点金属との合金層、その上にニッケル層またはNiと低融点金属との合金層を設けた銅箔である。低融点金属としてはZn、Bi、In等が用いられる。

未処理銅箔としては、圧延銅箔、電解銅箔のいずれを用いてもよいが、圧延銅箔を使用する場合は、圧延油の残存により、活物質の密着性の低下やニッケル含有層を形成する時にムラが発生する場合があるため、表面の清浄化に注意が必要である。清浄化方法としては、アルカリ浸漬や電解脱脂およびこれと硫酸などでの酸洗い処理を行うことが好適である。

【0025】

本発明は、未処理銅箔表面にZn、Bi、In等の低融点金属を設け、該低融点金属と銅箔表面とで低融点金属含有銅合金層を形成し、その上に設けるニッケル層のNi付着量を極力抑え、かつ、銅箔溶出を防ぎ、電気抵抗がそれほどあがらないようにしている。

本発明の銅箔は、未処理銅箔表面を低溶融金属と銅との合金皮膜で覆い、その上にNi層をNi付着量を極力抑えた皮膜とすることで、通常の銅箔と比較して、硬い箔となり、銅箔が皺になりにくい性質が現れる。従って、電池製造時、銅箔が取り扱い易く、活物質形成後、形状の崩れが少ない特徴を有する。また、電気抵抗が小さく、活物質との密着性がよく、銅箔溶出を効果的に防げ、電池としてのサイクル特性のよいLi電池負極用の集電体としの優れた銅箔となる。

【0026】

本発明の一実施形態として、前記低融点金属にZnを採用し、Zn−Cu合金層のZn含有率を1wt%以下とすることが好ましい。

Zn含有量を1wt%以下とするのは銅箔の導電率低下を極力抑えるためで、この上に皮膜するNi層(Ni合金層を含む)の厚さと共にCuと比較した導電率を95%IACS以上に抑えるためである。

【0027】

本実施形態において、低融点金属にZnを採用し、未処理銅箔の表面にZn−Ni合金層を0.05〜5mg/dm2厚さに電解めっきで設ける。次いで、Ni−Zn合金層を被覆した銅箔を50℃〜300℃の大気雰囲気で、30秒〜5時間熱処理を施す。この熱処理でNi−Zn合金中のZnは、銅箔表面のCuに熱拡散し、合金化される。

なお、Ni−Zn合金を銅箔表面にめっきする際、二段階に分けてめっきすることで、Znは酸に溶けやすいため、Ni−Zn合金層のZn濃度は、銅箔表面の濃度が高く、銅箔表面から離れるに従って低くなる傾斜勾配とすることができる。なおその勾配率は10%以下とすることが好ましい。

【0028】

このように未処理銅箔の表面にZn濃度傾斜勾配を有するZn−Ni合金層を0.05〜5mg/dm2厚さに被覆し、次いで、Ni−Zn合金層を被覆した銅箔を50℃〜300℃の大気雰囲気で、30秒〜5時間熱処理することで、未処理銅箔の界面に熱拡散で1wt%以下のZnを含有する銅合金層を形成することができる。

なお、上記では銅箔表面にZn−Ni合金層を設けたが、銅箔表面にZn層を設け、次いでNi層を設けて熱処理することも可能である。

また、銅箔表面にZn層を設けて熱処理し、次いでその上にNi層を設けることも可能である。

【0029】

このように銅箔表面にZn層またはNi−Zn合金層を設けることによって、大気加熱中における銅箔の酸化腐食が防げ、不純物の少ないZn−Cu合金層を形成できる。このような銅箔表面にZn−Cu合金の被膜を設けることで、Cuより硬い表面層となり、また、箔全体の引張強度を高めることができる。

なお、製造のサイクルタイムを考えると、熱処理は、150℃×30秒とすることが好ましい。また熱処理温度を300℃以下とするため、Ni−Cu合金は形成されない。

銅箔最外層にNi―Cu合金層を形成させないのは、即ち、最外層をNi表面とすることで、該表面は水分散系のバインダを用いた活物質のスラリーとの間で、その濡れ性が顕著に改善され、バインダとの密着性は従来の銅箔より大幅に改善される。

【0030】

未処理銅箔の表面に形成する亜鉛層はめっきで形成する。めっき液のZnイオン供給源としては、硫酸亜鉛、塩化亜鉛などの1種または2種混合物が使用できる。

上記Znめっき液中のZn含有量の総量は、Zn金属として1〜100g/L、好ましくは3〜50g/Lである。硫酸亜鉛、塩化亜鉛などを水酸化ナトリウムなどのアルカリを添加して溶液で溶解しめっき液とする。水酸化ナトリウムの量は20〜200g/L、好ましくは40〜150g/Lである。

【0031】

めっき処理は、未処理銅箔を前記Zn含有めっき液中にて陰極(カソード)電解する。電流密度は、0.05〜15A/dm2が好ましい。電流密度がこれを越えるとガス発生が激しくなることや、不可避不純物の電析が生じやすくなりあまり好ましくない。

めっき液中のZn含有量はZn金属として1〜100g/L、好ましくは3〜50g/Lとする。上記Zn含有量を越えると、銅箔表面との熱拡散でZn含有量が1wt%以上となってしまう恐れがあり、好ましくない。

【0032】

本実施形態において、ニッケル層はめっきで形成する。めっき液のニッケルイオン供給源としては、硫酸ニッケル、塩化ニッケル、炭酸ニッケルなどの1種または2種以上の混合物が使用できる。

上記ニッケルめっき液中のニッケル含有量の総量は、ニッケル金属として5〜200g/L、好ましくは10〜100g/Lである。

【0033】

めっき液のpHは、酸やアルカリを添加してpHを0.5〜6.0、好ましくは2.0〜5.0に調整する。

めっき処理は、Zn処理銅箔をニッケル含有めっき液中にて陰極(カソード)電解する。電流密度は、0.05〜15A/dm2が好ましい。電流密度がこれを越えるとガスの発生が激しくなることや、不可避不純物の電析が生じやすくなるためで、好ましくない。

このようにして得られるニッケル皮膜の厚さは、0.05〜5mg/dm2とすることが好ましく、この上限の厚さを越えると、導電率が95%IACS以下となってしまうからであり、好ましくない。より好ましくは、0.1〜4mg/dm2である。

なお、ニッケル含有皮膜中のニッケル量の測定は、蛍光X線法、銅箔全体を溶解して原子吸光法で求める方法により測定可能である。

【0034】

未処理銅箔の表面に形成するニッケル-亜鉛合金層はめっきで形成する。めっき液のニッケルイオン供給源としては、硫酸ニッケル、塩化ニッケル、炭酸ニッケルなどの1種または2種以上の混合物が使用できる。めっき液の亜鉛イオン供給源としては、硫酸亜鉛、塩化亜鉛などの1種または2種混合物が使用できる。

上記Ni-Zn合金めっき液中のニッケル含有量の総量は、ニッケル金属として5〜200g/L、好ましくは20〜60g/Lである。また亜鉛含有量の総量は0.01〜80g/L、好ましくは0.05〜40g/Lである。

【0035】

本実施形態でのめっき液のpHは、酸やアルカリを添加してpHを2.0〜7.0、好ましくは3.0〜6.0に調整することが好ましい。

めっき処理は、未処理銅箔をニッケル及び亜鉛含有めっき液中にて陰極(カソード)電解する。電流密度は、0.05〜10A/dm2が好ましい。電流密度がこれを越えるとガス発生が激しくなることや、不可避不純物の電析が生じ、あまり好ましくない。

このようにして得られるNi-Zn皮膜は、その厚さが、0.05〜5mg/dm2とすることが好ましく、この厚さを越えると、導電率が低下してしまい好ましくない。より好ましくは、0.1〜4mg/dm2である。

【0036】

前記した銅箔を図1、2を参照して説明する。

実施形態1

図1に示すように未処理銅箔1の表面にNi−Zn合金層2を形成する。

濃度勾配を有するNi−Zn合金層2の製膜条件の一例を、図2に示すめっき装置を使用して説明する。

未処理銅箔21を案内ロール8、電極ロール3を介してめっき槽24に導く。めっき曹24のめっき浴組成(めっき液)25は硫酸ニッケル(ニッケル濃度;50g/L)、硫酸亜鉛(亜鉛濃度;1.0g/L)、硫酸アンモニウム;10gとする。

このめっき液25を用いて、先ず図2のアノード26の電流密度を0.2A/dm2とし、6秒の処理時間で第一段階の合金めっきを施し、その後続けて、アノード27の電流密度を2.0A/dm2として6秒の処理時間で第二段階の合金めっきを行い、Znの濃度勾配を有する表面処理箔を作成する。

前記めっき浴組成のめっき液を使用した場合、電流密度が低い(約0.05〜0.3A/dm2)とZn含有率の高い合金皮膜が形成され、電流密度がより高い(約1.0〜3.0A/dm2)とZn含有率の低い合金皮膜が形成される。

【0037】

第一段階の電流密度を0.05〜0.3A/dm2、第二段階の電流密度を1.0〜3.0A/dm2と異なる電流密度で2段階のめっきを行うことで濃度勾配を有する合金被膜を形成することができる。

電流密度、めっき時間は、所望するNiおよびZnの付着量、めっき皮膜中のZn含有率、めっき表面のZn濃度に応じて調節する。

なお、処理時間は各工程とも1秒〜20秒とする。

本実施形態ではめっき処理を(工業的に好ましい)一つのめっき槽で2段階に分けて行ったが、めっき槽を複数設け、3段階以上で処理しても良いことは勿論である。

【0038】

なお、表面処理層表面のZn濃度、Zn濃度勾配の有無は、オージェ電子分光分析(AES)によって、処理面より深さ方向の分析を行い、濃度分布を判断することができる。

AES測定条件:使用機器 アルバック・ファイ株式会社製 Model 680

加速電圧 10keV

スパッタ速度 酸化膜部 2nm/min

メタル部 10nm/min (Cuピークが立ち上がるまで)

【0039】

次いでNi−Zn合金層2を設けた未処理銅箔1を300℃以下の温度で熱処理する。熱処理することで銅箔表面のCuとNi−Zn合金とでCu−Zn合金層11が形成され、最表面はNi層またはNi−Zn層12となる。なお、加熱処理は300℃以下で行うため、Cu−Ni合金の反応は起こらない。

【0040】

実施形態2

未処理銅箔1の表面にZn層3を形成する。Znめっき層は、未処理銅箔をZn含有めっき液中にて陰極(カソード)電解する。電流密度は、0.1〜1A/dm2が好ましい。このようにして得られる亜鉛被膜の厚さは、0.01〜2mg/dm2とすることが好ましく、この厚さを越えると、次工程の熱処理で、Zn−Cu合金化時間が長くかかるだけでなく、電気抵抗が上がり、電池にした時、発熱の原因となる。より好ましくは、0.05〜1mg/dm2である。

次いで該Zn層2の上にNi層またはNi−Zn層4を設ける。なお、めっき条件は下記実施例に従って処理する。次いでZn層2の上にNi層またはNi−Zn層4を設けた銅箔1を300℃以下の温度で熱処理する。熱処理することで銅箔表面のCuとZn層とでCu−Zn合金層11が形成され、最表面はNi層またはNi−Zn層12が形成される。

【0041】

前記した表面処理銅箔を集電体とし、その表面に活物質を設けてLi電池の負極電極とする。活物質は集電体の表面に塗布し、乾燥、プレスの工程を経て堆積される。本発明の表面処理銅箔は、この工程で軟化が防げ、従来の銅箔より、高強度の銅箔であるため、電池にした場合、活物質の膨張、収縮に耐え、電池サイクル特性を向上できる。

特にシート型Li電池を製造するとき、シートを積層して、熱プレスにて加工するため、表面硬さが銅より硬い合金層を有することによって、圧力で、均一に活物質と接着することができ、密着性の良いLi電池負極を製造できる。当然ながら、Niめっきを施しているため、過放電時、銅の溶け出しを防止できる。

【0042】

上述したように本発明の銅箔の特徴は、未処理銅箔表面がCu−低金属合金層で覆われているため、通常の銅箔と比較して、硬い特徴があり、銅箔が皺になりにくい。従って電池製造時、銅箔の取り扱いが容易であり、活物質形成後、形状の崩れが少ない特徴を有する。

【0043】

以下、本発明を実施例により、より具体的に説明する。

【実施例】

【0044】

〈電解銅箔の製箔〉

バフ研磨にてRz=1.5μmとしたTi板をカソードとして、下記めっき浴・条件にて12μm厚の未処理電解銅箔を製箔した。

めっき浴;

硫酸銅五水和物280g/L、

硫酸100g/L、

塩素イオン35ppm

平均分子量3000の低分子量ゼラチン7ppm、

ヒドロキシエチルセルロ−ス3ppm、

3−メルカプト−1−プロパンスルホン酸ナトリウム1ppm

箔析出条件、

電解液温度;55℃、

流速;0.3m/分、

電流密度;50A/dm2

作成した未処理電解銅箔を用いて各実施例に示す条件でZn被膜、Ni被膜、或いはNi含有合金被膜の形成処理を施した。

【0045】

〈実施例1〉

濃度勾配を有するNi−Zn合金めっき層を図2に示す装置で製膜した。

(めっき浴組成)

硫酸ニッケル:ニッケル濃度 50g/L

硫酸亜鉛:亜鉛濃度 1.0g/L

硫酸アンモニウム: 10g

(めっき条件)

液温;40℃

pH;6

このめっき液を用いて、図2に示す装置で、

第一段階の電流密度:0.3A/dm2、処理時間 20秒

第二段階の電流密度:3.0A/dm2、処理時間 20秒

上記めっき液、めっき条件で電解銅箔にNi−Zn合金層を設けた。

製膜したNi−Zn合金層のZn含有率は7%、Ni付着量は4.9mg/dm2、Znの濃度勾配(濃度差)は7%であった。

続いて、150℃の大気雰囲気で、5分以内、上記表面処理した銅箔を加熱し、Znを銅に拡散して、Zn−Cu合金層を形成した。

【0046】

〈実施例2〉

実施例1と同様のめっき液を用いて表面処理を行った。

第一段階の電流密度:0.25A/dm2、処理時間 11秒

第二段階の電流密度:2.5A/dm2、処理時間 11秒

銅箔に付着したNi−Zn合金のZn含有率は9%、Ni付着量は2.1mg/dm2、Znの濃度勾配(濃度差)は6%であった。

次いで実施例1同様に上記銅箔の加熱し、Zn−Cu合金層を形成した。

【0047】

〈実施例3〉

実施例1と同様のめっき液を用いて表面処理を行った。

第一段階の電流密度:0.2A/dm2、処理時間 6秒

第二段階の電流密度:2.0A/dm2、処理時間 6秒

付着したNi−Zn合金のZn含有率は11%、Ni付着量は0.90mg/dm2、Znの濃度勾配(濃度差)は5%であった。

次いで実施例1同様に上記銅箔の加熱し、Zn−Cu合金層を形成した。

【0048】

〈実施例4〉

実施例1と同様のめっき液を用いて表面処理を行った。

第一段階の電流密度:0.15A/dm2、処理時間 4秒

第二段階の電流密度:1.5A/dm2、処理時間 4秒

銅箔に付着したNi−Zn合金のZn含有率は12%、Ni付着量は0.45mg/dm2、Znの濃度勾配(濃度差)は4%であった。

次いで実施例1同様に上記銅箔の加熱し、Zn−Cu合金層を形成した。

【0049】

〈実施例5〉

実施例1と同様のめっき液を用いて表面処理を行った。

第一段階の電流密度:0.05A/dm2、処理時間 1秒

第二段階の電流密度:1.0A/dm2、処理時間 1秒

銅箔に付着したNi−Zn合金のZn含有率は13%、Ni付着量は0.05mg/dm2、Znの濃度勾配(濃度差)は3%であった。

次いで実施例1同様に上記銅箔の加熱し、Zn−Cu合金層を形成した。

【0050】

〈実施例6〉

電解銅箔表面にZn被膜を下記の条件で形成した。

(めっき浴組成)

硫酸亜鉛:亜鉛濃度10g/L

水酸化ナトリウム:100g/L

(めっき条件)

液温;25℃

電流密度;1.0A/dm2

処理時間;3秒

銅箔に付着したZn付着量は、0.20mg/dm2であった。

次に、150℃の窒素雰囲気で、5分以内、上記表面処理した銅箔を加熱した。これによりZnが銅箔中に拡散し、Zn−Cu合金層が形成された。

【0051】

続いてニッケル皮膜を下記の条件で設け、水洗、乾燥した。

(Niめっき浴組成)

硫酸ニッケル6水和物:ニッケル金属として40g/L

ホウ酸:30g/L

次亜リン酸ナトリウム:8g/L

(めっき条件)

液温;30℃

pH;4

電流密度:3A/dm2

処理時間;20秒

得られた銅箔に付着したNi量は、5.0mg/dm2であった。

【0052】

〈実施例7〉

実施例6と同様のめっき液を用いて表面処理及び加熱を行った。

Znめっきの電流密度:0.8A/dm2、処理時間 2秒

Niめっきの電流密度:2.5A/dm2、処理時間 11秒

銅箔に付着したNi付着量は2.1mg/dm2でありZn付着量0.10mg/dm2であった。

【0053】

〈実施例8〉

実施例6と同様のめっき液を用いて表面処理及び加熱を行った。

Znめっきの電流密度:0.5A/dm2、処理時間 2秒

Niめっきの電流密度:2.0A/dm2、処理時間 6秒

銅箔に付着したNi付着量は0.90mg/dm2でありZn付着量0.07mg/dm2あった。

【0054】

〈実施例9〉

実施例6と同様のめっき液を用いて表面処理及び加熱を行った。

Znめっきの電流密度:0.2A/dm2、処理時間 3秒

Niめっきの電流密度:1.5A/dm2、処理時間 4秒

銅箔に付着したNi付着量は0.45mg/dm2でありZn付着量0.04mg/dm2であった。

【0055】

〈実施例10〉

実施例6と同様のめっき液を用いて表面処理及び加熱を行った。

Znめっきの電流密度:0.1A/dm2、時間 1秒

Niめっきの電流密度:1.0A/dm2、処理時間 1秒

銅箔に付着したNi付着量は0.05mg/dm2でありZn付着量0.007mg/dm2であった。

【0056】

〈実施例11〉

圧延銅箔に対して実施例3と同様の表面処理を行った。銅箔に付着したNi−Zn合金のZn含有率は11%、Ni付着量は0.90mg/dm2、Znの濃度勾配(濃度差)は5%であった。

実施例1同様に上記銅箔を加熱し、Zn−Cu合金層を形成した。

【0057】

〈実施例12〉

電解銅箔表面に濃度勾配を有するNi−Sn合金被膜を下記の条件で形成した。

(めっき浴組成)

塩化ニッケル:ニッケル濃度75g/L

塩化第一スズ:スズ濃度30g/L

ピロりん酸ナトリウム:200g/L

(めっき条件)

液温;30℃

pH;7

第一段階の電流密度:0.2A/dm2、処理時間 10秒

第二段階の電流密度:2.0A/dm2、処理時間 10秒

このめっき液を用いて、表面処理した電解銅箔に付着したNi−Sn層のSn含有率は15%、Ni付着量は0.90mg/dm2、Snの濃度勾配(濃度差)は3%であった。

続いて、150℃の大気雰囲気で、5分以内、上記表面処理した銅箔を加熱した。これにより、Snは熱によってCuに拡散し、Sn−Cu合金層が形成された。

【0058】

〈実施例13〉

電解銅箔表面に濃度勾配を有するNi−In合金被膜を下記の条件で形成した。

(めっき浴組成)

塩化ニッケル:ニッケル濃度75g/L

塩化インジウム:インジウム濃度40g/L

塩酸:80g/L

(めっき条件)

液温;30℃

第一段階の電流密度:0.2A/dm2、処理時間 10秒

第二段階の電流密度:2.0A/dm2、処理時間 10秒

このめっき液を用いて、表面処理した電解銅箔に付着したNi−In層のIn含有率は4%、Ni付着量は0.90mg/dm2、Inの濃度勾配(濃度差)は3%であった。

続いて、150℃の大気雰囲気で、5分以内、上記表面処理した銅箔を加熱する。これにより、Inは熱によってCuに拡散し、In−Cu合金層が形成された。

【0059】

〈比較例1〉

未処理電解銅箔に表面処理を施さなかった。

【0060】

〈比較例2〉

実施例1と同様のめっき液を用いて表面処理を行った。

第一段階の電流密度:0.3A/dm2、処理時間 30秒

第二段階の電流密度:3.0A/dm2、処理時間 30秒

銅箔に付着したNi−Zn合金のZn含有率は5%、Ni付着量は6.0mg/dm2であった。

【0061】

〈比較例3〉

未処理電解銅箔に下記条件のクロメート処理を施した。

CrO3 :1g/L

温度 :20℃

浸漬時間 :10秒

【0062】

〈比較例4〉

未処理電解銅箔に下記条件の防錆処理を施した。

ベンゾトリアゾール(BTA) :5g/L

温度 :20℃

浸漬時間 :10秒

【0063】

〈比較例5〉

実施例3と同様の処理箔を使用し、活物質のバインダとして有機系バインダを使用した。

【0064】

測定手段、測定条件

(1)金属付着量(含有量)の測定

蛍光X線((株)リガク製ZSXPrimus、分析径:35φ)にて分析した。その結果を表1に記載する。

【0065】

(2)活物質密着性の測定

黒鉛系活物質及び水分散系スチレンブタジエンゴム系バインダ、増粘剤としてカルボキシルメチルセルロース、溶媒として蒸留水を混錬しスラリー化させ、銅箔表面塗布し、110℃で3時間乾燥を行い、ロールプレスを行い、さらに真空乾燥した。この材料の炭素物質塗布面に560g/cmの接着強度を持つ樹脂テープを貼り付け、銅箔を剥がす時の接着強度を90度剥離試験(JIS K 6854−1)に基づきピール強度の測定を行った。結果を表1に併記した。

【0066】

(3)導電率の測定

JIS H 0505に基づき導電率の測定を行った。その結果を表1に併記する。

【0067】

(4)引張強度の測定

IPC規格TM−650に基づき、まず、表面処理前の幅10mmに切った銅箔の引張強度を測定する。次に同様の銅箔を用いて、実施例1〜13、比較例1〜5の銅箔をそれぞれ10mm幅に切って、同様に引張強度を測定した。その後、表面処理前に測定した引張強度の差を引張強度の上昇率として、表1にまとめた。

【0068】

(5)充放電サイクル(電池サイクル)特性測定

充放電サイクル特性は、電解液として1mol/LのLiN(CF3SO2)2/EC:DEC(1:1)、対極に金属リチウムを用い、セパレーターを介して実施例1〜13及び比較例1〜5の負極を配置し、ドライルーム内でCR2032型コイン電池を作製し、25℃の高温槽中で、0〜1Vvs.Li/Li+の電圧範囲で測定した。

1サイクル目は、0.1mA/cm2で充放電を行い、2サイクル目以降は0.2mA/cm2で充放電を行った。このサイクルを200サイクル繰り返した後、初回充電時の電池容量に対して、95%以上で◎、92%以上で○、89%以上で△、それ以外をXとし、その結果を表1に併記した。

【0069】

【表1】

【0070】

実施例1〜13の導電率は全て95%以上であり、電池サイクルも92%以上を維持し、満足する結果が得られている。特に実施例3、8は、Ni含有量が少ないため、Zn−Cu合金化された銅箔の導電率(IACS)は98%以上で、電気抵抗による導体の発熱が小さく、結果として電池サイクル特性が良いと判断される。

各実施例において、ニッケル含有量が少なくなるに従って活物質との密着性が減少し、逆に導電率は上昇している。なた、引張り強度は減少する傾向を示している。このようにニッケル含有量は、導電率、活物質との密着性、引張り強度に影響するが、各実施例の範囲では目的とする条件を全て満足するものであった。

【0071】

一方、比較例1では表面処理を行っていないため導電率は満足するものの、電池サイクルは満足できないものとなっている。

比較例2はニッケル含有量が多いため導電率が落ち、その結果充放電サイクル試験で発熱し、電池サイクルが満足できないものとなっている。

比較例3は表面にクロムが存在するために活物質との密着性が悪く、引張り強度も上昇せず、目的とする箔として満足できないものであった。

【0072】

比較例4は表面に有機防錆層が設けられている。本発明の銅箔表面はNi含有層であり、Ni層と水系バインダとの水濡れ性が良い観点から、有機バインダを使用した時よりも水系のバインダを使用する場合の方が電池特性が勝ることを示している。

比較例5は活物質のバインダに有機系バインダを用いたため、充放電サイクル試験でニッケル表面との間で剥離現象が生じ、電池サイクルで満足できない結果となった。

【0073】

上記実施例では特にZn濃度に勾配を設けている。Zn濃度に勾配を設けることで熱処理でのZn−Cu合金の合金化が容易にできるようになる。例えば150℃、5分以内の熱処理で合金化するのに対し、Zn濃度の勾配を設けずに、Cuの表面のZn濃度を高くすると150℃、5分の熱処理では合金化でない。5分以上の熱処理では合金層できるが、均一な層が得られない可能性があり、そのため結果として電気抵抗による導体の発熱が大きく、電池サイクル特性が実施例と比較して悪くなる。

【0074】

本発明は、上述したように、Ni層またはNi−低融点金属合金層で0銅箔表面を被覆するため、6価クロムを含有する層が存在せず、環境に優しい電極材料であり、しかも優れた充放電サイクル寿命特性と充電初期の高い電池容量の保持を可能とした集電体(銅箔)を提供でき、該集電体を用いたLi電池を提供することができる。

【符号の説明】

【0075】

1. 未処理銅箔

2. Ni−Zn合金層

3. Zn層

4. Ni/NI−Zn層

11. Cu−Zn合金層

12. Ni/NI−Zn層

21. 未処理銅箔

22. 案内ロール

23. 電極ロール

24. めっき層

25. めっき液

26. アノード

27. アノード

28. 案内ロール

【技術分野】

【0001】

本発明は、Li電池(リチウムイオン二次電池)用集電体としての銅箔、特に負極活物質を堆積して負極を構成する銅箔(集電体)に関するものである。

更に本発明は、該銅箔を用いたLi電池用電極、およびLi電池に関するものである。

【背景技術】

【0002】

携帯電話、ビデオカメラなどの電子機器の小型化、ハイブリッド車や電気自動車への搭載などの要望により、エネルギー密度が高く、充放電特性に優れ、かつ軽量であるLi電池の消費量が増大し、開発も盛んに行われている。

Li電池の負極の電極材料としては、一般に集電体として銅箔が使用され、該銅箔の表面に黒鉛などの負極活物質を塗布、乾燥し、その後ロール圧延などで圧着して銅箔表面に活物質を堆積させ、負極電極としている。

正極集電体はアルミ箔などを用い、コバルト酸リチウムを堆積して正極電極とし、該正極電極と前記負極電極とをセパレーターを介して円筒状に巻き、有機電解液に接触させた構成で円筒型Li電池が形成される。

この他、角型やコイン型、ポリマー電解質を用いたLi電池などがある。

【0003】

負極活物質としては、平均粒径20μm程度のカーボン粉、人造黒鉛、天然黒鉛、コークスなどをバインダとともに溶剤に分散しスラリー化した液が用いられ、該液を銅箔に塗布した後、乾燥し、さらにロール圧着することにより成形して数十μm程度の厚さにして負極電極とする。通常、バインダとしては、有機系のPVDF(ポリフッ化ビニリデン)が使用され、溶剤としてはNMP(ノルマルメチルピロリドン)が使用されている。

また、カーボン以外の活物質として、Sn系合金やSi系合金、金属窒素化物、Sn−O化合物、Si−O化合物などが研究開発されている。

【0004】

負極集電体用銅箔としては現在8〜20μm厚程度の銅箔が主に用いられているが近年では、電池の高容量化などから使用される銅箔の薄肉化が進行している。

銅箔としては、硫酸銅などを主成分とする溶液からチタンなどのドラム上に電着させた電解銅箔や肉厚の素条から圧延加工された圧延銅箔が使用されている。

圧延銅箔の製造には、加工油が不可欠であるため、必然的に加工油による汚染があり、活物質との密着性が劣る欠点を有する。また、機械強度の点では電解銅箔よりも優れるとされているが、製造巾が狭いため生産性が劣る問題や薄箔化への対応によるコスト増大の問題がある。

【0005】

また、Li電池用集電体としての銅箔には、その表面にクロメート処理、有機防錆処理などが施される場合が多い。

このような防錆処理が施された銅箔表面に負極活物質を堆積、付着させるため、負極活物質と銅箔表面との密着強度は銅箔の表面処理に大きく影響される。即ち、活物質の銅箔への密着性により、電池にとって最も重要な特性である充放電サイクル寿命特性と充電初期の電池容量が大きく影響される。したがって、負極活物質との密着性に優れた表面を有する銅箔の提供が要求されている。

しかし、環境問題から6価クロムによる環境汚染の影響が懸念されており、規制の方向へ向かっている。上述したようにクロメート処理においては6価クロムが使用されるため、環境問題への対処が極めて困難で、この代替技術が望まれている。

【0006】

特許文献1(特開平8-306390公報)には、バインダを用いた活物質を使用した非水電解液二次電池の負極集電体用銅箔として、ピンホールの発生を防止した銅箔上に1μm以上のニッケル被膜またはクロム被膜を設けた銅箔が提案され、特に、ニッケル被膜については、過放電状態となった後にも初期の容量を維持することを期待している。

ところで近年、Li電池に使用する銅箔の厚さは12μm以下が求められるようになってきている。しかしこのような薄い銅箔の上にニッケル被膜またはクロム被膜を施しても、銅箔の表面硬さは一向に改善されず、電池の負極を製造するとき、銅箔(集電体)が皺になることがしばしば発生し、作業性に劣る課題が指摘されている。

【0007】

また、特許文献2(特許4107004公報)には、電池の過放電時における銅箔溶出を効果的に防ぐことを目的として、表面にクロム系の皮膜を形成した圧延銅箔によって負極集電体を構成する提案がなされている。この提案の中でNi皮膜についても言及しているが、Ni付着量の規定はなされていない。

銅箔溶出を効果的に防ぐためには、特許文献1に示唆されているように、1μm以上の厚みが必要と考えられる。ニッケルの電気抵抗は、銅より高く、ニッケルの付着量が多すぎると、発熱の原因となり、電池の負極集電体に採用した場合、サイクル特性が著しく低下することが懸念される。

また圧延加工で、厚み12μm以下の銅箔を製造することは困難なため、12μm以下の銅箔としては電解銅箔をLi電池の負極に採用している。

【0008】

特許文献3(特開平7-192767公報)には、負極集電体として、銅箔を使用する場合、銅の電解液中への溶出を抑制し、充放電サイクル特性を向上させるため、両面にニッケルめっきを施すとの提案がなされ、その効果として、充放電サイクル時に炭素層(活物質層と思われる)が銅箔から剥離しにくく優れた充放電サイクル特性を有する、と開示している。しかし、この提案は銅箔上に直接ニッケル層を設けているため、ニッケルの付着量によっては電気抵抗が上昇する。また、電池にしたときに負極電極としての形状維持が困難になると推察され、サイクル特性のよいLi電池用の負極を製作することは難しいと思われる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平8−306390号公報

【特許文献2】特許第4107004公報

【特許文献3】特開平7−192767号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

銅箔表面は酸化防止のために防錆処理が欠かせない。Li電池の負極用集電体として、防錆処理が施された銅箔表面に負極活物質を堆積、付着させるため、負極活物質と銅箔表面との密着強度は銅箔表面の防錆処理に大きく影響される。即ち、活物質の銅箔への密着性により、電池にとって最も重要な特性である充放電サイクル寿命特性と充電初期の電池容量が大きく影響される。したがって、負極活物質との密着性に優れた表面を有する銅箔の提供が要求されている。

【0011】

本発明は、Li電池用電極材料としての銅箔の問題点を解決し、優れた充放電サイクル寿命特性と充電初期の高い電池容量の保持を可能とする負極集電体(電極材料)としての銅箔とその製造方法の提供を目的とする。

一方、環境問題から6価クロムによる環境汚染の影響が懸念されており、規制の方向へ向かっている。上述したようにクロメート処理においては6価クロムが使用されるため、環境問題への対処が極めて困難でありその代替技術が望まれている。

【0012】

本発明は、上記の問題に鑑み鋭意検討の結果、銅箔表面には6価クロムを含有する層が存在しないため、環境に優しい電極材料であり、有機防錆処理と比べ上記特性を改善した材料であり、かかる材料を用いることにより、環境に優しく、しかも優れた充放電サイクル寿命特性と充電初期の高い電池容量の保持を可能とした集電体(銅箔)の提供と、該集電体を用いたLi電池を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明のLi電池集電体用銅箔は、未処理銅箔の少なくとも一方の表面に低融点金属と銅との合金層が設けられ、その上にニッケル層またはニッケルと低融点金属の合金層が設けられている。

前記低融点金属はZn、Bi、Inであることが好ましい。

【0014】

前記低融点金属をZnとし、Zn−Cu合金層のZn含有率を1wt%以下とすることが好ましい。

【0015】

本発明のLi電池集電体用銅箔の製造方法は、未処理銅箔の少なくとも一方の表面にNiと低融点金属との合金層を電解めっきで施し、Niと低融点金属との合金層を施した銅箔を300℃以下で熱処理し、銅箔表面にCuと低融点金属との合金層を形成する製造方法である。

【0016】

また、本発明のLi電池集電体用銅箔の製造方法は、未処理銅箔の少なくとも一方の表面に低融点金属層をめっきで施し、該低融点金属層上にNi層をめっきで施し、次いで低融点金属層、Ni層を施した銅箔を300℃以下で熱処理し、銅箔表面にCuと低融点金属との合金層を形成する製造方法。

【0017】

また、本発明のLi電池集電体用銅箔の製造方法は、未処理銅箔の少なくとも一方の表面に低融点金属層をめっきで施し、低融点金属層を施した銅箔を300℃以下で熱処理して銅箔表面にCuと低融点金属との合金層を形成し、次いでその上にNi層をめっきで施す製造方法。

【0018】

前記低融点金属はZn、BiまたはInであることが好ましい。

【0019】

本発明のLi電池用負極電極は、前記本発明銅箔を集電体とし、該集電体に活物質を堆積した電極である。

前記活物質はそのバインダに水分散系のバインダを使用することが好ましい。

【0020】

本発明のLi電池は前記負極電極を使用した電池である。

【発明の効果】

【0021】

本発明の銅箔は、その表面をNi層またはNi合金層で被覆するため、六価クロムなどの環境に影響を与える化学薬品を使用することなく、耐変色性と負極活物質との密着性を両立したLi電池電極用銅箔を提供することができる。

また、本発明は充放電サイクル寿命に優れる高性能のLi電池を提供することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態を示す模式図である。

【図2】本発明の一実施形態を示す表面処理工程を示す説明図である。

【発明を実施するための形態】

【0023】

本明細書で使用する用語を下記のとおり定義する。

「Li電池」とは、リチウムイオン二次電池である。形状は円筒型、平型を含む。

「未処理銅箔」とは、電解製箔した未処理の電解銅箔、圧延製箔した未処理の圧延銅箔で、これらを区別して表現する必要がない時の表現である。

【0024】

本発明のLi電池電極用銅箔は、未処理銅箔表面にCuと低融点金属との合金層、その上にニッケル層またはNiと低融点金属との合金層を設けた銅箔である。低融点金属としてはZn、Bi、In等が用いられる。

未処理銅箔としては、圧延銅箔、電解銅箔のいずれを用いてもよいが、圧延銅箔を使用する場合は、圧延油の残存により、活物質の密着性の低下やニッケル含有層を形成する時にムラが発生する場合があるため、表面の清浄化に注意が必要である。清浄化方法としては、アルカリ浸漬や電解脱脂およびこれと硫酸などでの酸洗い処理を行うことが好適である。

【0025】

本発明は、未処理銅箔表面にZn、Bi、In等の低融点金属を設け、該低融点金属と銅箔表面とで低融点金属含有銅合金層を形成し、その上に設けるニッケル層のNi付着量を極力抑え、かつ、銅箔溶出を防ぎ、電気抵抗がそれほどあがらないようにしている。

本発明の銅箔は、未処理銅箔表面を低溶融金属と銅との合金皮膜で覆い、その上にNi層をNi付着量を極力抑えた皮膜とすることで、通常の銅箔と比較して、硬い箔となり、銅箔が皺になりにくい性質が現れる。従って、電池製造時、銅箔が取り扱い易く、活物質形成後、形状の崩れが少ない特徴を有する。また、電気抵抗が小さく、活物質との密着性がよく、銅箔溶出を効果的に防げ、電池としてのサイクル特性のよいLi電池負極用の集電体としの優れた銅箔となる。

【0026】

本発明の一実施形態として、前記低融点金属にZnを採用し、Zn−Cu合金層のZn含有率を1wt%以下とすることが好ましい。

Zn含有量を1wt%以下とするのは銅箔の導電率低下を極力抑えるためで、この上に皮膜するNi層(Ni合金層を含む)の厚さと共にCuと比較した導電率を95%IACS以上に抑えるためである。

【0027】

本実施形態において、低融点金属にZnを採用し、未処理銅箔の表面にZn−Ni合金層を0.05〜5mg/dm2厚さに電解めっきで設ける。次いで、Ni−Zn合金層を被覆した銅箔を50℃〜300℃の大気雰囲気で、30秒〜5時間熱処理を施す。この熱処理でNi−Zn合金中のZnは、銅箔表面のCuに熱拡散し、合金化される。

なお、Ni−Zn合金を銅箔表面にめっきする際、二段階に分けてめっきすることで、Znは酸に溶けやすいため、Ni−Zn合金層のZn濃度は、銅箔表面の濃度が高く、銅箔表面から離れるに従って低くなる傾斜勾配とすることができる。なおその勾配率は10%以下とすることが好ましい。

【0028】

このように未処理銅箔の表面にZn濃度傾斜勾配を有するZn−Ni合金層を0.05〜5mg/dm2厚さに被覆し、次いで、Ni−Zn合金層を被覆した銅箔を50℃〜300℃の大気雰囲気で、30秒〜5時間熱処理することで、未処理銅箔の界面に熱拡散で1wt%以下のZnを含有する銅合金層を形成することができる。

なお、上記では銅箔表面にZn−Ni合金層を設けたが、銅箔表面にZn層を設け、次いでNi層を設けて熱処理することも可能である。

また、銅箔表面にZn層を設けて熱処理し、次いでその上にNi層を設けることも可能である。

【0029】

このように銅箔表面にZn層またはNi−Zn合金層を設けることによって、大気加熱中における銅箔の酸化腐食が防げ、不純物の少ないZn−Cu合金層を形成できる。このような銅箔表面にZn−Cu合金の被膜を設けることで、Cuより硬い表面層となり、また、箔全体の引張強度を高めることができる。

なお、製造のサイクルタイムを考えると、熱処理は、150℃×30秒とすることが好ましい。また熱処理温度を300℃以下とするため、Ni−Cu合金は形成されない。

銅箔最外層にNi―Cu合金層を形成させないのは、即ち、最外層をNi表面とすることで、該表面は水分散系のバインダを用いた活物質のスラリーとの間で、その濡れ性が顕著に改善され、バインダとの密着性は従来の銅箔より大幅に改善される。

【0030】

未処理銅箔の表面に形成する亜鉛層はめっきで形成する。めっき液のZnイオン供給源としては、硫酸亜鉛、塩化亜鉛などの1種または2種混合物が使用できる。

上記Znめっき液中のZn含有量の総量は、Zn金属として1〜100g/L、好ましくは3〜50g/Lである。硫酸亜鉛、塩化亜鉛などを水酸化ナトリウムなどのアルカリを添加して溶液で溶解しめっき液とする。水酸化ナトリウムの量は20〜200g/L、好ましくは40〜150g/Lである。

【0031】

めっき処理は、未処理銅箔を前記Zn含有めっき液中にて陰極(カソード)電解する。電流密度は、0.05〜15A/dm2が好ましい。電流密度がこれを越えるとガス発生が激しくなることや、不可避不純物の電析が生じやすくなりあまり好ましくない。

めっき液中のZn含有量はZn金属として1〜100g/L、好ましくは3〜50g/Lとする。上記Zn含有量を越えると、銅箔表面との熱拡散でZn含有量が1wt%以上となってしまう恐れがあり、好ましくない。

【0032】

本実施形態において、ニッケル層はめっきで形成する。めっき液のニッケルイオン供給源としては、硫酸ニッケル、塩化ニッケル、炭酸ニッケルなどの1種または2種以上の混合物が使用できる。

上記ニッケルめっき液中のニッケル含有量の総量は、ニッケル金属として5〜200g/L、好ましくは10〜100g/Lである。

【0033】

めっき液のpHは、酸やアルカリを添加してpHを0.5〜6.0、好ましくは2.0〜5.0に調整する。

めっき処理は、Zn処理銅箔をニッケル含有めっき液中にて陰極(カソード)電解する。電流密度は、0.05〜15A/dm2が好ましい。電流密度がこれを越えるとガスの発生が激しくなることや、不可避不純物の電析が生じやすくなるためで、好ましくない。

このようにして得られるニッケル皮膜の厚さは、0.05〜5mg/dm2とすることが好ましく、この上限の厚さを越えると、導電率が95%IACS以下となってしまうからであり、好ましくない。より好ましくは、0.1〜4mg/dm2である。

なお、ニッケル含有皮膜中のニッケル量の測定は、蛍光X線法、銅箔全体を溶解して原子吸光法で求める方法により測定可能である。

【0034】

未処理銅箔の表面に形成するニッケル-亜鉛合金層はめっきで形成する。めっき液のニッケルイオン供給源としては、硫酸ニッケル、塩化ニッケル、炭酸ニッケルなどの1種または2種以上の混合物が使用できる。めっき液の亜鉛イオン供給源としては、硫酸亜鉛、塩化亜鉛などの1種または2種混合物が使用できる。

上記Ni-Zn合金めっき液中のニッケル含有量の総量は、ニッケル金属として5〜200g/L、好ましくは20〜60g/Lである。また亜鉛含有量の総量は0.01〜80g/L、好ましくは0.05〜40g/Lである。

【0035】

本実施形態でのめっき液のpHは、酸やアルカリを添加してpHを2.0〜7.0、好ましくは3.0〜6.0に調整することが好ましい。

めっき処理は、未処理銅箔をニッケル及び亜鉛含有めっき液中にて陰極(カソード)電解する。電流密度は、0.05〜10A/dm2が好ましい。電流密度がこれを越えるとガス発生が激しくなることや、不可避不純物の電析が生じ、あまり好ましくない。

このようにして得られるNi-Zn皮膜は、その厚さが、0.05〜5mg/dm2とすることが好ましく、この厚さを越えると、導電率が低下してしまい好ましくない。より好ましくは、0.1〜4mg/dm2である。

【0036】

前記した銅箔を図1、2を参照して説明する。

実施形態1

図1に示すように未処理銅箔1の表面にNi−Zn合金層2を形成する。

濃度勾配を有するNi−Zn合金層2の製膜条件の一例を、図2に示すめっき装置を使用して説明する。

未処理銅箔21を案内ロール8、電極ロール3を介してめっき槽24に導く。めっき曹24のめっき浴組成(めっき液)25は硫酸ニッケル(ニッケル濃度;50g/L)、硫酸亜鉛(亜鉛濃度;1.0g/L)、硫酸アンモニウム;10gとする。

このめっき液25を用いて、先ず図2のアノード26の電流密度を0.2A/dm2とし、6秒の処理時間で第一段階の合金めっきを施し、その後続けて、アノード27の電流密度を2.0A/dm2として6秒の処理時間で第二段階の合金めっきを行い、Znの濃度勾配を有する表面処理箔を作成する。

前記めっき浴組成のめっき液を使用した場合、電流密度が低い(約0.05〜0.3A/dm2)とZn含有率の高い合金皮膜が形成され、電流密度がより高い(約1.0〜3.0A/dm2)とZn含有率の低い合金皮膜が形成される。

【0037】

第一段階の電流密度を0.05〜0.3A/dm2、第二段階の電流密度を1.0〜3.0A/dm2と異なる電流密度で2段階のめっきを行うことで濃度勾配を有する合金被膜を形成することができる。

電流密度、めっき時間は、所望するNiおよびZnの付着量、めっき皮膜中のZn含有率、めっき表面のZn濃度に応じて調節する。

なお、処理時間は各工程とも1秒〜20秒とする。

本実施形態ではめっき処理を(工業的に好ましい)一つのめっき槽で2段階に分けて行ったが、めっき槽を複数設け、3段階以上で処理しても良いことは勿論である。

【0038】

なお、表面処理層表面のZn濃度、Zn濃度勾配の有無は、オージェ電子分光分析(AES)によって、処理面より深さ方向の分析を行い、濃度分布を判断することができる。

AES測定条件:使用機器 アルバック・ファイ株式会社製 Model 680

加速電圧 10keV

スパッタ速度 酸化膜部 2nm/min

メタル部 10nm/min (Cuピークが立ち上がるまで)

【0039】

次いでNi−Zn合金層2を設けた未処理銅箔1を300℃以下の温度で熱処理する。熱処理することで銅箔表面のCuとNi−Zn合金とでCu−Zn合金層11が形成され、最表面はNi層またはNi−Zn層12となる。なお、加熱処理は300℃以下で行うため、Cu−Ni合金の反応は起こらない。

【0040】

実施形態2

未処理銅箔1の表面にZn層3を形成する。Znめっき層は、未処理銅箔をZn含有めっき液中にて陰極(カソード)電解する。電流密度は、0.1〜1A/dm2が好ましい。このようにして得られる亜鉛被膜の厚さは、0.01〜2mg/dm2とすることが好ましく、この厚さを越えると、次工程の熱処理で、Zn−Cu合金化時間が長くかかるだけでなく、電気抵抗が上がり、電池にした時、発熱の原因となる。より好ましくは、0.05〜1mg/dm2である。

次いで該Zn層2の上にNi層またはNi−Zn層4を設ける。なお、めっき条件は下記実施例に従って処理する。次いでZn層2の上にNi層またはNi−Zn層4を設けた銅箔1を300℃以下の温度で熱処理する。熱処理することで銅箔表面のCuとZn層とでCu−Zn合金層11が形成され、最表面はNi層またはNi−Zn層12が形成される。

【0041】

前記した表面処理銅箔を集電体とし、その表面に活物質を設けてLi電池の負極電極とする。活物質は集電体の表面に塗布し、乾燥、プレスの工程を経て堆積される。本発明の表面処理銅箔は、この工程で軟化が防げ、従来の銅箔より、高強度の銅箔であるため、電池にした場合、活物質の膨張、収縮に耐え、電池サイクル特性を向上できる。

特にシート型Li電池を製造するとき、シートを積層して、熱プレスにて加工するため、表面硬さが銅より硬い合金層を有することによって、圧力で、均一に活物質と接着することができ、密着性の良いLi電池負極を製造できる。当然ながら、Niめっきを施しているため、過放電時、銅の溶け出しを防止できる。

【0042】

上述したように本発明の銅箔の特徴は、未処理銅箔表面がCu−低金属合金層で覆われているため、通常の銅箔と比較して、硬い特徴があり、銅箔が皺になりにくい。従って電池製造時、銅箔の取り扱いが容易であり、活物質形成後、形状の崩れが少ない特徴を有する。

【0043】

以下、本発明を実施例により、より具体的に説明する。

【実施例】

【0044】

〈電解銅箔の製箔〉

バフ研磨にてRz=1.5μmとしたTi板をカソードとして、下記めっき浴・条件にて12μm厚の未処理電解銅箔を製箔した。

めっき浴;

硫酸銅五水和物280g/L、

硫酸100g/L、

塩素イオン35ppm

平均分子量3000の低分子量ゼラチン7ppm、

ヒドロキシエチルセルロ−ス3ppm、

3−メルカプト−1−プロパンスルホン酸ナトリウム1ppm

箔析出条件、

電解液温度;55℃、

流速;0.3m/分、

電流密度;50A/dm2

作成した未処理電解銅箔を用いて各実施例に示す条件でZn被膜、Ni被膜、或いはNi含有合金被膜の形成処理を施した。

【0045】

〈実施例1〉

濃度勾配を有するNi−Zn合金めっき層を図2に示す装置で製膜した。

(めっき浴組成)

硫酸ニッケル:ニッケル濃度 50g/L

硫酸亜鉛:亜鉛濃度 1.0g/L

硫酸アンモニウム: 10g

(めっき条件)

液温;40℃

pH;6

このめっき液を用いて、図2に示す装置で、

第一段階の電流密度:0.3A/dm2、処理時間 20秒

第二段階の電流密度:3.0A/dm2、処理時間 20秒

上記めっき液、めっき条件で電解銅箔にNi−Zn合金層を設けた。

製膜したNi−Zn合金層のZn含有率は7%、Ni付着量は4.9mg/dm2、Znの濃度勾配(濃度差)は7%であった。

続いて、150℃の大気雰囲気で、5分以内、上記表面処理した銅箔を加熱し、Znを銅に拡散して、Zn−Cu合金層を形成した。

【0046】

〈実施例2〉

実施例1と同様のめっき液を用いて表面処理を行った。

第一段階の電流密度:0.25A/dm2、処理時間 11秒

第二段階の電流密度:2.5A/dm2、処理時間 11秒

銅箔に付着したNi−Zn合金のZn含有率は9%、Ni付着量は2.1mg/dm2、Znの濃度勾配(濃度差)は6%であった。

次いで実施例1同様に上記銅箔の加熱し、Zn−Cu合金層を形成した。

【0047】

〈実施例3〉

実施例1と同様のめっき液を用いて表面処理を行った。

第一段階の電流密度:0.2A/dm2、処理時間 6秒

第二段階の電流密度:2.0A/dm2、処理時間 6秒

付着したNi−Zn合金のZn含有率は11%、Ni付着量は0.90mg/dm2、Znの濃度勾配(濃度差)は5%であった。

次いで実施例1同様に上記銅箔の加熱し、Zn−Cu合金層を形成した。

【0048】

〈実施例4〉

実施例1と同様のめっき液を用いて表面処理を行った。

第一段階の電流密度:0.15A/dm2、処理時間 4秒

第二段階の電流密度:1.5A/dm2、処理時間 4秒

銅箔に付着したNi−Zn合金のZn含有率は12%、Ni付着量は0.45mg/dm2、Znの濃度勾配(濃度差)は4%であった。

次いで実施例1同様に上記銅箔の加熱し、Zn−Cu合金層を形成した。

【0049】

〈実施例5〉

実施例1と同様のめっき液を用いて表面処理を行った。

第一段階の電流密度:0.05A/dm2、処理時間 1秒

第二段階の電流密度:1.0A/dm2、処理時間 1秒

銅箔に付着したNi−Zn合金のZn含有率は13%、Ni付着量は0.05mg/dm2、Znの濃度勾配(濃度差)は3%であった。

次いで実施例1同様に上記銅箔の加熱し、Zn−Cu合金層を形成した。

【0050】

〈実施例6〉

電解銅箔表面にZn被膜を下記の条件で形成した。

(めっき浴組成)

硫酸亜鉛:亜鉛濃度10g/L

水酸化ナトリウム:100g/L

(めっき条件)

液温;25℃

電流密度;1.0A/dm2

処理時間;3秒

銅箔に付着したZn付着量は、0.20mg/dm2であった。

次に、150℃の窒素雰囲気で、5分以内、上記表面処理した銅箔を加熱した。これによりZnが銅箔中に拡散し、Zn−Cu合金層が形成された。

【0051】

続いてニッケル皮膜を下記の条件で設け、水洗、乾燥した。

(Niめっき浴組成)

硫酸ニッケル6水和物:ニッケル金属として40g/L

ホウ酸:30g/L

次亜リン酸ナトリウム:8g/L

(めっき条件)

液温;30℃

pH;4

電流密度:3A/dm2

処理時間;20秒

得られた銅箔に付着したNi量は、5.0mg/dm2であった。

【0052】

〈実施例7〉

実施例6と同様のめっき液を用いて表面処理及び加熱を行った。

Znめっきの電流密度:0.8A/dm2、処理時間 2秒

Niめっきの電流密度:2.5A/dm2、処理時間 11秒

銅箔に付着したNi付着量は2.1mg/dm2でありZn付着量0.10mg/dm2であった。

【0053】

〈実施例8〉

実施例6と同様のめっき液を用いて表面処理及び加熱を行った。

Znめっきの電流密度:0.5A/dm2、処理時間 2秒

Niめっきの電流密度:2.0A/dm2、処理時間 6秒

銅箔に付着したNi付着量は0.90mg/dm2でありZn付着量0.07mg/dm2あった。

【0054】

〈実施例9〉

実施例6と同様のめっき液を用いて表面処理及び加熱を行った。

Znめっきの電流密度:0.2A/dm2、処理時間 3秒

Niめっきの電流密度:1.5A/dm2、処理時間 4秒

銅箔に付着したNi付着量は0.45mg/dm2でありZn付着量0.04mg/dm2であった。

【0055】

〈実施例10〉

実施例6と同様のめっき液を用いて表面処理及び加熱を行った。

Znめっきの電流密度:0.1A/dm2、時間 1秒

Niめっきの電流密度:1.0A/dm2、処理時間 1秒

銅箔に付着したNi付着量は0.05mg/dm2でありZn付着量0.007mg/dm2であった。

【0056】

〈実施例11〉

圧延銅箔に対して実施例3と同様の表面処理を行った。銅箔に付着したNi−Zn合金のZn含有率は11%、Ni付着量は0.90mg/dm2、Znの濃度勾配(濃度差)は5%であった。

実施例1同様に上記銅箔を加熱し、Zn−Cu合金層を形成した。

【0057】

〈実施例12〉

電解銅箔表面に濃度勾配を有するNi−Sn合金被膜を下記の条件で形成した。

(めっき浴組成)

塩化ニッケル:ニッケル濃度75g/L

塩化第一スズ:スズ濃度30g/L

ピロりん酸ナトリウム:200g/L

(めっき条件)

液温;30℃

pH;7

第一段階の電流密度:0.2A/dm2、処理時間 10秒

第二段階の電流密度:2.0A/dm2、処理時間 10秒

このめっき液を用いて、表面処理した電解銅箔に付着したNi−Sn層のSn含有率は15%、Ni付着量は0.90mg/dm2、Snの濃度勾配(濃度差)は3%であった。

続いて、150℃の大気雰囲気で、5分以内、上記表面処理した銅箔を加熱した。これにより、Snは熱によってCuに拡散し、Sn−Cu合金層が形成された。

【0058】

〈実施例13〉

電解銅箔表面に濃度勾配を有するNi−In合金被膜を下記の条件で形成した。

(めっき浴組成)

塩化ニッケル:ニッケル濃度75g/L

塩化インジウム:インジウム濃度40g/L

塩酸:80g/L

(めっき条件)

液温;30℃

第一段階の電流密度:0.2A/dm2、処理時間 10秒

第二段階の電流密度:2.0A/dm2、処理時間 10秒

このめっき液を用いて、表面処理した電解銅箔に付着したNi−In層のIn含有率は4%、Ni付着量は0.90mg/dm2、Inの濃度勾配(濃度差)は3%であった。

続いて、150℃の大気雰囲気で、5分以内、上記表面処理した銅箔を加熱する。これにより、Inは熱によってCuに拡散し、In−Cu合金層が形成された。

【0059】

〈比較例1〉

未処理電解銅箔に表面処理を施さなかった。

【0060】

〈比較例2〉

実施例1と同様のめっき液を用いて表面処理を行った。

第一段階の電流密度:0.3A/dm2、処理時間 30秒

第二段階の電流密度:3.0A/dm2、処理時間 30秒

銅箔に付着したNi−Zn合金のZn含有率は5%、Ni付着量は6.0mg/dm2であった。

【0061】

〈比較例3〉

未処理電解銅箔に下記条件のクロメート処理を施した。

CrO3 :1g/L

温度 :20℃

浸漬時間 :10秒

【0062】

〈比較例4〉

未処理電解銅箔に下記条件の防錆処理を施した。

ベンゾトリアゾール(BTA) :5g/L

温度 :20℃

浸漬時間 :10秒

【0063】

〈比較例5〉

実施例3と同様の処理箔を使用し、活物質のバインダとして有機系バインダを使用した。

【0064】

測定手段、測定条件

(1)金属付着量(含有量)の測定

蛍光X線((株)リガク製ZSXPrimus、分析径:35φ)にて分析した。その結果を表1に記載する。

【0065】

(2)活物質密着性の測定

黒鉛系活物質及び水分散系スチレンブタジエンゴム系バインダ、増粘剤としてカルボキシルメチルセルロース、溶媒として蒸留水を混錬しスラリー化させ、銅箔表面塗布し、110℃で3時間乾燥を行い、ロールプレスを行い、さらに真空乾燥した。この材料の炭素物質塗布面に560g/cmの接着強度を持つ樹脂テープを貼り付け、銅箔を剥がす時の接着強度を90度剥離試験(JIS K 6854−1)に基づきピール強度の測定を行った。結果を表1に併記した。

【0066】

(3)導電率の測定

JIS H 0505に基づき導電率の測定を行った。その結果を表1に併記する。

【0067】

(4)引張強度の測定

IPC規格TM−650に基づき、まず、表面処理前の幅10mmに切った銅箔の引張強度を測定する。次に同様の銅箔を用いて、実施例1〜13、比較例1〜5の銅箔をそれぞれ10mm幅に切って、同様に引張強度を測定した。その後、表面処理前に測定した引張強度の差を引張強度の上昇率として、表1にまとめた。

【0068】

(5)充放電サイクル(電池サイクル)特性測定

充放電サイクル特性は、電解液として1mol/LのLiN(CF3SO2)2/EC:DEC(1:1)、対極に金属リチウムを用い、セパレーターを介して実施例1〜13及び比較例1〜5の負極を配置し、ドライルーム内でCR2032型コイン電池を作製し、25℃の高温槽中で、0〜1Vvs.Li/Li+の電圧範囲で測定した。

1サイクル目は、0.1mA/cm2で充放電を行い、2サイクル目以降は0.2mA/cm2で充放電を行った。このサイクルを200サイクル繰り返した後、初回充電時の電池容量に対して、95%以上で◎、92%以上で○、89%以上で△、それ以外をXとし、その結果を表1に併記した。

【0069】

【表1】

【0070】

実施例1〜13の導電率は全て95%以上であり、電池サイクルも92%以上を維持し、満足する結果が得られている。特に実施例3、8は、Ni含有量が少ないため、Zn−Cu合金化された銅箔の導電率(IACS)は98%以上で、電気抵抗による導体の発熱が小さく、結果として電池サイクル特性が良いと判断される。

各実施例において、ニッケル含有量が少なくなるに従って活物質との密着性が減少し、逆に導電率は上昇している。なた、引張り強度は減少する傾向を示している。このようにニッケル含有量は、導電率、活物質との密着性、引張り強度に影響するが、各実施例の範囲では目的とする条件を全て満足するものであった。

【0071】

一方、比較例1では表面処理を行っていないため導電率は満足するものの、電池サイクルは満足できないものとなっている。

比較例2はニッケル含有量が多いため導電率が落ち、その結果充放電サイクル試験で発熱し、電池サイクルが満足できないものとなっている。

比較例3は表面にクロムが存在するために活物質との密着性が悪く、引張り強度も上昇せず、目的とする箔として満足できないものであった。

【0072】

比較例4は表面に有機防錆層が設けられている。本発明の銅箔表面はNi含有層であり、Ni層と水系バインダとの水濡れ性が良い観点から、有機バインダを使用した時よりも水系のバインダを使用する場合の方が電池特性が勝ることを示している。

比較例5は活物質のバインダに有機系バインダを用いたため、充放電サイクル試験でニッケル表面との間で剥離現象が生じ、電池サイクルで満足できない結果となった。

【0073】

上記実施例では特にZn濃度に勾配を設けている。Zn濃度に勾配を設けることで熱処理でのZn−Cu合金の合金化が容易にできるようになる。例えば150℃、5分以内の熱処理で合金化するのに対し、Zn濃度の勾配を設けずに、Cuの表面のZn濃度を高くすると150℃、5分の熱処理では合金化でない。5分以上の熱処理では合金層できるが、均一な層が得られない可能性があり、そのため結果として電気抵抗による導体の発熱が大きく、電池サイクル特性が実施例と比較して悪くなる。

【0074】

本発明は、上述したように、Ni層またはNi−低融点金属合金層で0銅箔表面を被覆するため、6価クロムを含有する層が存在せず、環境に優しい電極材料であり、しかも優れた充放電サイクル寿命特性と充電初期の高い電池容量の保持を可能とした集電体(銅箔)を提供でき、該集電体を用いたLi電池を提供することができる。

【符号の説明】

【0075】

1. 未処理銅箔

2. Ni−Zn合金層

3. Zn層

4. Ni/NI−Zn層

11. Cu−Zn合金層

12. Ni/NI−Zn層

21. 未処理銅箔

22. 案内ロール

23. 電極ロール

24. めっき層

25. めっき液

26. アノード

27. アノード

28. 案内ロール

【特許請求の範囲】

【請求項1】

未処理銅箔の少なくとも一方の表面に低融点金属と銅との合金層が設けられ、その上にニッケル層またはニッケルと低融点金属の合金層が設けられているLi電池集電体用銅箔。

【請求項2】

前記低融点金属がZn、BiまたはInである請求項1に記載のLi電池集電体用銅箔。

【請求項3】

前記銅と低融点金属との合金層がZn−Cu合金層であり、該Zn−Cu合金中のZn含有率が1wt%以下である請求項1に記載のLi電池集電体用銅箔。

【請求項4】

未処理銅箔の少なくとも一方の表面にNiと低融点金属との合金層を電解めっきで施し、Niと低融点金属との合金層を施した銅箔を300℃以下で熱処理し、銅箔表面にCuと低融点金属との合金層を形成するLi電池集電体用銅箔の製造方法。

【請求項5】

未処理銅箔の少なくとも一方の表面に低融点金属層をめっきで施し、該低融点金属層上にNi層をめっきで施し、次いで低融点金属層、Ni層を施した銅箔を300℃以下で熱処理し、銅箔表面にCuと低融点金属との合金層を形成するLi電池集電体用銅箔の製造方法。

【請求項6】

未処理銅箔の少なくとも一方の表面に低融点金属層をめっきで施し、低融点金属層を施した銅箔を300℃以下で熱処理して銅箔表面にCuと低融点金属との合金層を形成し、次いでその上にNi層をめっきで施すLi電池集電体用銅箔の製造方法。

【請求項7】

前記低融点金属がZn、BiまたはInである請求項4〜6のいずれかに記載のLi電池集電体用銅箔の製造方法。

【請求項8】

前記銅と低融点金属との合金層がZn−Cu合金層であり、該Zn−Cu合金中のZn含有率が1wt%以下である請求項4〜6のいずれかに記載のLi電池集電体用銅箔の製造方法。

【請求項9】

前記請求項1に記載の銅箔、または請求項4〜8のいずれかに記載の製造方法で製造した銅箔を集電体とし、該集電体に活物質を堆積したLi電池用負極電極。

【請求項10】

前記請求項9の負極電極を負極とするLi電池。

【請求項1】

未処理銅箔の少なくとも一方の表面に低融点金属と銅との合金層が設けられ、その上にニッケル層またはニッケルと低融点金属の合金層が設けられているLi電池集電体用銅箔。

【請求項2】

前記低融点金属がZn、BiまたはInである請求項1に記載のLi電池集電体用銅箔。

【請求項3】

前記銅と低融点金属との合金層がZn−Cu合金層であり、該Zn−Cu合金中のZn含有率が1wt%以下である請求項1に記載のLi電池集電体用銅箔。

【請求項4】

未処理銅箔の少なくとも一方の表面にNiと低融点金属との合金層を電解めっきで施し、Niと低融点金属との合金層を施した銅箔を300℃以下で熱処理し、銅箔表面にCuと低融点金属との合金層を形成するLi電池集電体用銅箔の製造方法。

【請求項5】

未処理銅箔の少なくとも一方の表面に低融点金属層をめっきで施し、該低融点金属層上にNi層をめっきで施し、次いで低融点金属層、Ni層を施した銅箔を300℃以下で熱処理し、銅箔表面にCuと低融点金属との合金層を形成するLi電池集電体用銅箔の製造方法。

【請求項6】

未処理銅箔の少なくとも一方の表面に低融点金属層をめっきで施し、低融点金属層を施した銅箔を300℃以下で熱処理して銅箔表面にCuと低融点金属との合金層を形成し、次いでその上にNi層をめっきで施すLi電池集電体用銅箔の製造方法。

【請求項7】

前記低融点金属がZn、BiまたはInである請求項4〜6のいずれかに記載のLi電池集電体用銅箔の製造方法。

【請求項8】

前記銅と低融点金属との合金層がZn−Cu合金層であり、該Zn−Cu合金中のZn含有率が1wt%以下である請求項4〜6のいずれかに記載のLi電池集電体用銅箔の製造方法。

【請求項9】

前記請求項1に記載の銅箔、または請求項4〜8のいずれかに記載の製造方法で製造した銅箔を集電体とし、該集電体に活物質を堆積したLi電池用負極電極。

【請求項10】

前記請求項9の負極電極を負極とするLi電池。

【図1】

【図2】

【図2】

【公開番号】特開2013−77462(P2013−77462A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−216985(P2011−216985)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]