MALDI質量分析用の試料ホルダおよび質量分析方法

【課題】無機微粒子をマトリクスとするMALDI質量分析法において、妨害イオンピークの原因となる物質を介在させることなく、試料物質をマトリクス粒子に直接保持させて、特に低分子量の有機化合物が精度良く分析できる質量分析技術を提供する。

【解決手段】平均粒子径100nm以下のCuO一次粒子が集合してなる二次粒子であって、最表層を構成する一次粒子の形状に起因した凹凸表面を有するCuO二次粒子を、レーザー光吸収マトリクスとして備えたMALDI質量分析用の試料ホルダを使用する。前記CuO二次粒子は、炭酸水素アンモニウム水溶液と硝酸銅水溶液を混合する工程で生成する塩基性炭酸銅を、200〜300℃で大気焼成することにより合成されるCuO粉末に由来するものが使用でき、そのCuO二次粒子は例えば平均粒子径が0.3〜10μmである。

【解決手段】平均粒子径100nm以下のCuO一次粒子が集合してなる二次粒子であって、最表層を構成する一次粒子の形状に起因した凹凸表面を有するCuO二次粒子を、レーザー光吸収マトリクスとして備えたMALDI質量分析用の試料ホルダを使用する。前記CuO二次粒子は、炭酸水素アンモニウム水溶液と硝酸銅水溶液を混合する工程で生成する塩基性炭酸銅を、200〜300℃で大気焼成することにより合成されるCuO粉末に由来するものが使用でき、そのCuO二次粒子は例えば平均粒子径が0.3〜10μmである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マトリクス支援レーザー脱離イオン化質量分析法(MALDI−MS;Matrix-Assisted Laser Desorption Ionization-Mass Spectrometry)による質量分析を実施するための、レーザー光吸収マトリクスとして無機微粒子を使用した試料ホルダ、およびそれを用いた質量分析方法に関する。本明細書ではマトリクス支援レーザー脱離イオン化質量分析法による質量分析を「MALDI質量分析」と記載している。

【背景技術】

【0002】

有機化学で重要な分析手法である質量分析法では、対象物質を何らかの方法でイオン化し、そのイオンを質量電荷比(m/z)の違いを利用してTOF装置によって分離し、検出することが一般的である。MALDI質量分析法では、測定試料に有機低分子イオン化補助剤(マトリクス剤)を混合して、レーザー光(例えば337nm)を局所照射することにより、マトリクス剤がレーザー光を吸収し、照射箇所でのみ急激な温度上昇が生じ、試料分子を分解せずにソフトイオン化することができるとされている。この手法は、タンパク質や合成高分子などの化合物を測定する手段として医薬、臨床、食品、高分子材料、環境分野に広く利用されている。

【0003】

MALDI質量分析法で用いられるマトリクス(本明細書では「レーザー光吸収マトリクス」と呼ぶことがある)は、大きく以下の種類に分類される。

(a)二重結合や芳香環を官能基にもつ有機マトリクス

(b)無機微粒子を用いる無機マトリクス

【0004】

上記(a)の有機マトリクスを使用する方法では、分析に先立ち、各々のサンプルごとに最適な条件(試料に加える有機マトリクスと溶媒の種類、それらの混合比、試料とマトリクスの混晶の結晶状態など)を検討することが重要である。当然のことながら、有機マトリクスと有機化合物試料との化学反応が問題となる場合がある。特にレーザー照射の場合の反応を考慮する必要がある。また、有機マトリクスそれ自体がレーザー照射によってイオン化・分解するため、それに由来する妨害イオンピークが多く発生する。このため、有機マトリクスを使用したMALDI質量分析では特に分子量が比較的小さい有機化合物の分析が難しいという本質的な問題がある。

【0005】

上記(b)の微粒子無機マトリクスを使用する方法では、グリセリンなどの高粘度液体を無機微粒子(例えばCo微粒子)に被覆したサスペンジョンと試料物質とを混合して用いる手法が知られている(特許文献1)。無機微粒子をそのまま使用すると、通常、試料分子が無機微粒子に強固に吸着(多点吸着)するので、レーザー光を照射した場合に試料分子の脱離が生じにくくなり、精度の良い質量分析を行うことが難しい。また、一部の貴金属を除いた遷移金属の無機微粒子は空気酸化されやすく表面状態が変化することが多いため、そのまま質量分析に適用することは難しい。この点、上記のグリセリンなどの高粘性液体で被覆する方法によると、無機微粒子を覆う高粘性液体に試料分子が浮遊した状態となり、レーザー光の照射によってイオン化した試料分子は容易にマトリクスから脱離できる。高粘性液体が保護剤となるため、金属微粒子を使用した場合の空気酸化も防止できる。しかしながら、質量分析装置ではイオン源部が高真空下にあるためグリセリンなどの保護剤による装置の汚染が問題となる。したがって、この手法は現在ほとんど用いられていないのが現状である。

【0006】

また、シリカ粒子を表面処理して表面に官能基を形成し、これをマトリクスとして使用する方法も提案されている(特許文献2)。しかし、この手法では分析対象の試料物質に応じて適切な表面処理を施す準備が必要であり、操作が煩雑となる。また、表面処理により付着した物質が妨害イオンピークの原因となる場合がある。

【0007】

その他、いくつかの金属ナノ粒子もマトリクスとして提案されているが、金属ナノ粒子を製造する際に添加される還元剤やナノ粒子の表面保護剤が妨害イオンピークの原因となることが多く、やはり低分子量の有機化合物の分析が難しい。

【0008】

一方、試料物質を載せる基板自体をレーザー光吸収イオン化媒体に利用するものとして、数十nmの微細な細孔構造をもつ多孔表面基板を使用するDIOS法が知られているが用いられる(非特許文献1)。なかでも多孔質シリコンを用いるDIOS法は、分子量1000以下の測定領域でのレーザー光吸収イオン化媒体に由来する妨害イオンピークが少なく、既に実用に供されている。しかし、シリコン表面が容易に空気酸化されることによりイオン化効率が著しく低下するという耐久性の課題がある。

【0009】

DIOS法ではさらに、同一の多孔質構造をもつ試料基板を再現性良く作成することが難しいとされ、また、測定後の多孔質基板の洗浄が容易ではないことから繰り返しの測定にもあまり適していないという問題が指摘されている。そこで特許文献3では、レーザー光を高い効率で吸収する性質を有する結晶性素子(焦電性素子や強誘電体素子)を試料基板として使用することでDIOS法のこのような問題の解決を図っている。しかしながら、この方法では特殊な試料基板を用意することが必須であり、市販のMALDI質量分析用の試料基板(SiC基板など)を使用することができない。このため、現状では汎用性に欠け、測定コストも高くなる。

【0010】

【特許文献1】特開昭62−43562号公報

【特許文献2】特表2005−502050号公報

【特許文献3】特開2006−201042号公報

【非特許文献1】Wei, J.; Buriak, J. M.; Siuzdak, G. Nature 1999, 399, 243-6

【発明の開示】

【発明が解決しようとする課題】

【0011】

上述のように、現状のMALDI質量分析法において、妨害イオンピークが少なく、低分子量の有機化合物が精度良く分析できる汎用性の高い簡便な手法は未だ確立されていない。

本発明は、このような現状に鑑み、試料基板に特殊な材料を使用する必要がない無機微粒子をマトリクスとする手法において、妨害イオンピークの原因となる物質を介在させることなく、試料物質をマトリクス粒子に直接保持させて精度良く分析できるMALDI質量分析技術を提供しようというものである。

【課題を解決するための手段】

【0012】

発明者らは種々検討の結果、CuOナノ粒子の集合体である酸化銅粉末をレーザー光吸収マトリクスとして使用することによって、極めて簡便に分析精度の高いMALDI質量分析が可能になることを知見した。

【0013】

すなわち本発明では、平均粒子径100nm以下のCuO一次粒子が集合してなる二次粒子であって、最表層を構成する一次粒子の形状に起因した凹凸表面を有するCuO二次粒子を、レーザー光吸収マトリクスとして備えたMALDI質量分析用の試料ホルダが提供される。

【0014】

ここで、試料ホルダは、分析試料を保持した状態でMALDI分析装置に装填されるものであり、少なくとも導電性基板(例えばステンレス基板)と、その基板に担持されたCuO二次粒子を構成要素として持つ。一次粒子の平均粒子径は、ここではCuO一次粒子を電界放出型走査電子顕微鏡(FE−SEM)で観察し、そのFE−SEM画像において200個以上の粒子(ただし粒子全体の形状が把握できない粒子を除く)をランダムに選択し、当該画像上に現れている各粒子の最も長い部分の長さ(長径)を測定し、その平均値を求めることによって決定される。

【0015】

前記CuO二次粒子は、炭酸水素アンモニウム水溶液と硝酸銅水溶液を混合する工程で生成する塩基性炭酸銅を、200〜300℃で大気焼成することにより合成されるCuO粉末に由来するものが採用できる。CuO二次粒子の平均粒子径は例えば0.3〜10μmである。二次粒子の平均粒子径は、試料ホルダに使用する状態に適宜解砕されたCuO粉末についてレーザー回折式粒度分布測定装置を用いて求めることができる。

【0016】

また、本発明では上記の試料ホルダを利用するMALDI質量分析の手法として、平均粒子径100nm以下のCuO一次粒子が集合してなる二次粒子であって、最表層を構成する一次粒子の形状に起因した凹凸表面を有するCuO二次粒子を、液状媒体中に分散させる工程、その分散液をMALDI質量分析用の試料基板に塗布したのち乾燥させることにより、前記CuO二次粒子を担持させた試料ホルダを得る工程、分析対象の有機化合物(試料物質)が溶解している試料液を前記試料ホルダのCuO二次粒子担持箇所に塗布したのち乾燥させることにより、試料物質をCuOに被着させる工程、その試料ホルダをMALDI質量分析装置にセットしたのちパルスレーザー光を照射することにより、CuO二次粒子をレーザー光吸収マトリクスとして機能させ、試料物質をイオン化する工程、を有する質量分析方法が提供される。試料物質として分子量100〜5000、好ましくは200〜5000程度の有機化合物を対象とした場合に、特に良好な分析が可能である。

【発明の効果】

【0017】

本発明によれば、MALDI質量分析において以下のようなメリットが得られる。

(1)マトリクス粒子表面の特異な凹凸を利用して試料分子をマトリクスに被着させるので、グリセリンなどの高粘性媒体や官能基をもつ物質を介在させる必要がない。したがって、それらの物質による妨害イオンピークが基本的に生じない。

(2)その特異な凹凸によって試料分子が脱離しやすい状態で被着するため、分子量分布の測定精度が高い。

(3)マトリクス粒子は酸化物であるから、大気中で変質(酸化)し難い。このため、取扱い性に優れるとともに、保護剤を必要としないのでそれに起因した妨害イオンピークが生じない。

(4)マトリクス自体の分解ピークもほとんどない。

(5)試料物質とマトリクスの反応や、混晶の生成を考慮する必要がないので、試料物質の種類を問わず簡単な操作で分析ができる。すなわち、質量分析の迅速性および汎用性が高い。

(6)分子量1000以下、あるいは500未満といった低分子量の試料物質を精度良く分析することができるので、各種界面活性剤や薬剤の分析にも適している。また微量でも高い分析精度が得られるので、ヒトや家畜のドーピング検査への適用も期待される。

【発明を実施するための最良の形態】

【0018】

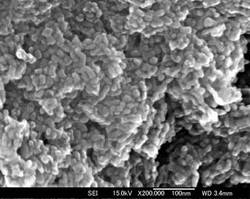

図1〜図3に、本発明に適用可能な酸化銅粉末粒子のFE−SEM写真を示す。図2、図3は、図1の粒子をより高倍率で観察したものである。この酸化銅粉末は後述の「酸化銅粉末の合成例1」によって合成されたものである。図1に見られる粉末粒子は、表面性状が平滑ではない。その表面は図2、図3からわかるように、微細なナノ粒子で構成されている。調査の結果、このナノ粒子はCuO結晶からなる一次粒子であり、当該粉末粒子はCuO一次粒子の集合体すなわちCuO二次粒子である。

【0019】

このCuO二次粒子からなる酸化銅粉末に、水やアルコールなどの液状媒体中で超音波振動を付与すると、容易にいくつかの粒子に解砕される。図4には水中で超音波振動を付与して得られた解砕粒子の表面を高倍率で観察したFE−SEM写真を例示する。本発明のMALDI質量分析用試料ホルダを作成する過程では、図1に示されるような酸化銅粉末を用いてCuO粒子の分散液を用意するが、その際、後述の実施例のように超音波振動を加える操作を行うことがある。その場合には粒子の解砕が生じることから、実施例で作成した試料ホルダを構成するCuO粒子は、図4に見られるような、CuO一次粒子の形状に起因した特異な凹凸表面を有する二次粒子である。

【0020】

本発明の試料ホルダを構成するCuO二次粒子では、このような特異な凹凸表面が、分子量分布の測定精度を高める上で大きく機能しているものと思われる。その作用については現時点で未解明なところが多いが、以下のようなことが考えられる。

【0021】

すなわち、もしマトリクス粒子の表面が平滑であれば、試料分子はいわゆる多点吸着の状態で被着する可能性が高くなると考えられる。吸着のメカニズムは配位結合による電子の授受が関与したものであると思われるが、この場合、多点吸着では試料分子の多くの箇所でマトリクス粒子との配位結合が生じていることになる。そうなると、レーザー光照射の加熱によって全ての吸着点での結合が同時に切れるとは限らないので、イオン化およびマトリクスからの脱離が起こらない試料分子の割合が増大し、これが、分子量分布の測定精度を低下させる要因になっていると考えられる(後述の比較例1、2参照)。

【0022】

これに対し、本発明の試料ホルダを構成するCuO二次粒子は、上記のような特異な凹凸表面を有している。この場合、試料分子の被着形態は、多点吸着の程度が著しく低減し、むしろ単点吸着に近い状態でマトリクス粒子に被着するようになることが考えられる。その結果、レーザー光照射の加熱によって試料分子のイオン化およびマトリクスからの脱離が安定して容易に起こるようになり、そのことが分子量分布の測定精度の大幅な向上をもたらしているものと推察される。

【0023】

本発明におけるマトリクス粒子(CuO二次粒子)を構成するCuO一次粒子は、平均粒子径が100nm以下のものを対象とする。それより一次粒子径が大きくなると、多点吸着の程度が増大することが懸念される。また、個々の一次粒子への解砕現象が生じることも考えられ、そうなると単点吸着に近い吸着状態は期待できない。CuO一次粒子の平均粒子径は60nm以下であることがより好ましい。後述の「酸化銅粉末の合成例1〜3」に準じた方法によれば、一次粒子の平均粒子径が10〜100nmの範囲の酸化銅粉末を得ることができる。

【0024】

マトリクス粒子であるCuO二次粒子は、前述のFE−SEM写真に示されるような一次粒子の形状に起因した特異な凹凸表面を有している限り、種々のサイズに調整されたものを使用することができるが、二次粒子の粒子径があまり小さくなると、一次粒子との粒径差が縮まり、効果的な単点吸着の形態が実現できなくなることも考えられる。種々検討の結果、二次粒子の平均粒子径は0.3μm以上とすることが好ましい。また、あまり粗大な二次粒子は解砕されやすく不安定であるため、概ね平均粒子径10μm以下の二次粒子を使用することが望ましい。後述の「酸化銅粉末の合成例1〜3」に準じた方法によれば、CuO二次粒子の平均粒子径1〜10μm程度の酸化銅粉末を作成することができる。このようなCuO二次粒子をそのままのサイズでマトリクス粒子に使用することもできるが、超音波振動を与えることによって解砕した、より安定な状態のCuO二次粒子を使用することが望ましい。

【0025】

本発明のMALDI質量分析用の試料ホルダは、例えば以下のようにして作成することができる。

まず、平均粒子径が100nm以下、好ましくは10〜60nmのCuO一次粒子の集合体であるCuO二次粒子からなる酸化銅粉末を用意する。不純物が多いと測定条件によっては妨害イオンピークの発生を招く場合があるので、できるだけ高純度の粉末を使用することが好ましい。例えば、酸素を除いた元素含有量で、Cu:97質量%以上、Fe、Ni、Al、Siがそれぞれ10ppm以下の高純度酸化銅粉末が好適である。このような酸化銅粉末の合成は、例えば特願2005−372946号に開示される方法により行うことができる。具体的には後述の「酸化銅粉末の合成例1〜3」に準じた方法が採用できる。

【0026】

次に、この酸化銅粉末を液状媒体中に分散させた分散液(以下「マトリクス分散液」ということがある)を作る。液状媒体としては水やアルコールなどが使用できる。分散液作成段階では、超音波振動を加えることが望ましい。それによって合成されたままのCuOの二次粒子はある程度小さい二次粒子に解砕され、より安定な形態となる。

【0027】

マトリクス分散液を、MALDI質量分析用の試料基板(例えば導電性のあるSiC基板)に滴下等により塗布する。そして、液体を乾燥させる。これにより、CuO二次粒子をレーザー光照射マトリクスとして担持させた試料基板を有する試料ホルダが構築される。

【0028】

試料物質としては、種々の有機化合物が対象となるが、特に分子量5000以下の領域において、一層ノイズの少ない明瞭な分析が可能となり、本発明を適用する効果が大きい。また、分子量1000以下、あるいは500未満といった低分子量の界面活性剤や薬剤などを分析する場合にも本発明の手法は適している。すなわち、分子量100〜5000程度の有機化合物の分析において、本発明は特に優れた効果を発揮する。

【0029】

分析に際しては、分析対象の有機化合物(試料物質)が溶解している試料液を前記試料ホルダのCuO二次粒子担持箇所に滴下等により塗布したのち、乾燥させる。これにより、試料物質がマトリクスであるCuO二次粒子に被着される。試料液は、溶媒として水を使用することが望ましいが、水に不溶性の試料の場合は、適宜、有機溶媒を使用する。ただし、試料物質と反応性が無く、かつ質量分析にてピークの分離が容易な液状媒体を選択することが肝要である。試料が中性物質である場合は、イオン化剤としてNaOなどを少量添加することが好ましい。本発明の試料ホルダを使用した場合には、マトリクスがCuOであり、そのマトリクスには特別な物質を介在させていないので、試料物質とマトリクスとの反応性を考慮する必要はほとんどなく、多くの試料を対象として、同様の操作で分析が可能である。

【0030】

このようにして試料物質を保持させた試料ホルダをMALDI質量分析装置にセットしたのちパルスレーザー光を照射することにより、CuO二次粒子をレーザー光吸収マトリクスとして機能させ、試料物質を効率良くイオン化し、脱離させることができる。

【0031】

〔酸化銅粉末の合成例1〕

純度99.9%以上の硝酸銅水和物(Cu(NH3)2・nH2O)と、純度95%以上の炭酸水素アンモニウム(NH4HCO3)を準備した。

内容量60Lのタンクに、硝酸銅20kgを投入し、導電率1μSの純水を35L加えて10分間撹拌機にて溶解し、Cu濃度162g/Lの硝酸銅水溶液とした。このときの溶解温度は20℃とした。

一方、内容量200Lのタンク内に炭酸水素アンモニウム15kgを投入し、導電率1μSの純水を150L加えた後、撹拌機を用いて溶解させ、濃度100g/Lの炭酸水素アンモニウム水溶液とした。このとき、溶解温度は15℃としたところ、撹拌時間60分間で炭酸水素アンモニウムは完全に溶解した。

【0032】

当該溶解した炭酸水素アンモニウム水溶液を撹拌し、ここへ前記硝酸銅水溶液を3L/minの速度で連続添加し、中和反応を行った。このとき、3枚・1段羽の撹拌機を用い、これを当該200Lタンクの底部中心から7cmの位置に設置した。また撹拌機の回転速度は150rpmとした。

20分間で核生成させて反応を終了させ、スラリー状の塩基性炭酸銅を得た。このときの反応液温度は15℃であった。

【0033】

得られた塩基性炭酸銅のスラリーを、上排出型遠心分離機内に設置して固液分離を行った。そして、反応液全量を固液分離した後、濾液が排出されなくなったら、当該上排出型遠心分離機投入口より60℃の温純水を投入し50分間の洗浄を行った。使用した温純水量は約1200Lであった。当該洗浄後のスラリー状塩基性炭酸銅の残留アンモニア濃度は500ppmであった。

なお、残留アンモニア濃度の分析は、スラリー状塩基性炭酸銅の残留アンモニアを純水中へ溶出させ、当該純水中のアンモニア濃度をイオンクロマトグラフ(ダイオネクス社製)にて測定することで行った。

【0034】

こうして得られた洗浄後のスラリー状塩基性炭酸銅を、強制排気型乾燥機にて110℃の温度で17時間乾燥させて塩基性炭酸銅粒子を得た。得られた塩基性炭酸銅(CuCO3・Cu(OH)2・nH2O)の粒子を電界放出型走査電子顕微鏡(FE−SEM)にて確認したところ、塩基性炭酸銅の一次粒子の平均粒子径は約30nmであった。また、レーザー回折式粒度分布測定装置にて確認したところ、この塩基性炭酸銅の二次粒子は平均粒子径2μmの均一性の高い凝集体であった。TEMによる一次粒子の平均粒子径の算出方法は前述のとおりである。また、二次粒子の平均粒子径は、WINDOX製HELOS&RODOS乾式レーザー回折式粒度分布測定装置を用い、分散圧3.00bar、吸引庄125.00mbarにて測定した値である。

続いて当該塩基性炭酸銅の乾燥物をステンレス製バット10枚程度に小分けし、大気下において250℃の温度で10時間の焼成を行い、酸化銅を得た。この酸化銅はX線回折の結果、CuOであることが確認された。

【0035】

この酸化銅粉末について、上記と同様に一次粒子および二次粒子の平均粒子径を求めたところ、CuO一次粒子の平均粒子径は40nm、二次粒子の平均粒子径は2μmであり、いずれも焼成前の塩基性炭酸銅と同じであった。

また、酸素を除く成分元素の分析を行ったところ、この酸化銅粉末の品位は、Cu>98質量%、Fe<1ppm、Ni<1ppm、Al<10ppm、Si<10ppmであった。ここで、Fe、Ni、Al、Siの濃度はICP分析により求め、Cu含有量は差数法にて算出した。

さらに、この酸化銅粉末のBET比表面積は50〜70m2/gの範囲にあることが確認された。

前述の図1〜3に示した粒子のFE−SEM写真は、この例により作成された酸化銅粉末の粒子である。

【0036】

〔酸化銅粉末の合成例2〕

温純水洗浄の際の純水温度を20℃とした以外は、上記酸化銅粉末の合成例1と同様の方法で、酸化銅粉末を製造した。中間物質である塩基性炭酸銅の残留アンモニア濃度は0.1%であった。前記の方法で平均粒子径を調べたところ、塩基性炭酸銅の一次粒子は平均粒子径50nm、二次粒子は平均粒子径3μmの均一性の高い凝集体であった。

得られた酸化銅粉末のCuO一次粒子の平均粒子径は30nm、二次粒子の平均粒子径は3μmであり、いずれも焼成前の塩基性炭酸銅と同じであった。

【0037】

〔酸化銅粉末の合成例3〕

前記酸化銅粉末の合成例1で使用したものと同じ硝酸銅と炭酸水素アンモニウムを準備した。

内容量200Lのタンクに硝酸銅20kgを投入し、導電率1μSの純水を35L加えて撹拌機を用いて10分間撹拌して溶解させ、Cu濃度200g/Lの硝酸銅水溶液とし、その液温を26℃に制御した。

一方、内容量200Lタンク内に炭酸水素アンモニウム15kgを投入し、導電率1μSの純水を150L加えた後、撹拌機で溶解し、濃度100g/Lの炭酸水素アンモニウム水溶液とした。このとき、溶解温度は26℃としたところ、撹拌時間60分間で炭酸水素アンモニウムは完全に溶解した。そこで、当該炭酸水素アンモニウム水溶液の液温をそのまま26℃に制御し、中和剤とした。

【0038】

次に、液温度を26℃に制御した炭酸水素アンモニクム水溶液を中和剤として、前記硝酸銅水溶液の入っている200Lタンクへ、定量ポンプを用いて少量ずつ連続的に注入した。当該注入に際して、反応温度は26℃(±1℃)前後になるように温度コントローラーを用いて、前記硝酸銅水溶液の入っている200Lタンク内の温度を調節した。そして、前記酸化銅粉末の合成例1と同様の撹拌装置を用い、同様の撹拌条件で、硝酸銅水溶液を45分間かけて中和し、スラリー状の塩基性炭酸銅を得た。

【0039】

得られた塩基性炭酸銅のスラリーを、上排出型遠心分離機内に設置して固液分離を行った。そして、反応液全量を固液分離した後、濾液が排出されなくなったら、当該上排出型遠心分離機投入口より20℃の温純水を投入し3時間の洗浄を行った。このような洗浄操作を2回実施した。使用した温純水量は約9000Lであった。当該洗浄後のスラリー状塩基性炭酸銅の残留アンモニア濃度は0.6%であった。分析方法は上記と同様である。

【0040】

こうして得られた洗浄後のスラリー状塩基性炭酸銅を、強制排気型乾燥機にて110℃の温度で24時間乾燥させて塩基性炭酸銅粒子を得た。前記の方法で粒子径を調べたところ、この塩基性炭酸銅の一次粒子は平均粒子径50nm二次粒子は粒子径が1〜10μmの範囲でばらついていた。

【0041】

続いて、当該塩基性炭酸銅の乾燥物を上記の条件で大気焼鈍することにより酸化銅を得た。この酸化銅はX線回折の結果、CuOであることが確認された。

【0042】

この酸化銅粉末について、上記と同様に一次粒子および二次粒子の粒子径を調べたところ、CuO一次粒子の平均粒子径は60nm、二次粒子の粒子径は1〜10μmの範囲にばらついており、いずれも焼成前の塩基性炭酸銅と同様であった。

また、酸素を除く成分元素の分析を行ったところ、この酸化銅粉末の品位は、Cu>97質量%、Fe<1ppm、Ni<1ppm、Al<10ppm、Si<10ppm、C:0.5%であった。

さらに、この酸化銅粉末のBET比表面積は40〜50m2/gの範囲にあることが確認された。

【実施例】

【0043】

《実施例1》

〔試料液の調製〕

試薬のポリエチレングリコール(PEG1000)を分析対象とした。PEG1000を10g採り、蒸留水1mLに加えた後、超音波振動を15分間付与して完全に溶解させた。その後、10倍に希釈し、濃度1mg/mLのポリエチレングリコール溶液を得た。

一方、イオン化剤としてNaIを使用した。NaIを10g採り、蒸留水1mLに加えて完全に溶解させた。その後、10倍に希釈し、濃度1mg/mLのNaI溶液を得た。

上記同濃度のポリエチレングリコール溶液とNaI溶液を体積比で、[ポリエチレングリコール溶液]:[NaI溶液]=5:1の割合で混合し、これを試料液とした。

【0044】

〔マトリクス分散液の調製〕

上記の「酸化銅粉末の合成例1」によって得られた酸化銅(CuO)粉末をレーザー光吸収マトリクスの素材として使用した。この酸化銅粉末500mgをメタノール5mLに加え、超音波振動を1時間付与した。これにより酸化銅粉末の粒子(CuO二次粒子)は多少解砕され、平均粒子径が0.3〜2μmの範囲にあるCuO二次粒子が得られた。この二次粒子は前述のようにTEMによる投影像から求まるCuO一次粒子の平均粒子径が30nmであり、最表層を構成する一次粒子の形状に起因した特異な凹凸表面(図4参照)を有するものである。この分散液をさらに30倍に希釈して、これをマトリクス分散液とした。

【0045】

〔試料ホルダの作成〕

市販のMALDI質量分析用ステンレス試料基板を用意した。この試料基板に、上記マトリクス分散液を0.5μL滴下することにより塗布した。その後、塗布液を乾燥させ、CuO二次粒子がステンレス基板上に担持された試料ホルダを得た。

【0046】

〔試料物質の被着〕

上記試料ホルダのCuO二次粒子担持箇所に、上記試料液を0.5μL滴下することにより塗布した。その後、試料液を乾燥させ、試料物質がCuOに被着した状態で搭載された試料ホルダとした。

【0047】

〔分析〕

試料物質を搭載した試料ホルダをMALDI質量分析装置(島津製作所製;AXIMA−CFR)にセットしたのちパルスレーザー光(337nm)を照射することにより、CuO二次粒子をレーザー光吸収マトリクスとして機能させた。イオン化してCuOマトリクスから脱離した試料分子をTOF型質量分析機にて分析した。

【0048】

分析結果を図6に示す。試料のポリエチレングリコール試薬は、分子量分布がほぼ正規分布をとるものであることが判っている(後述の各ポリエチレングリコール試薬において同じ)。図6に示されるとおり、その正規分布を反映したスペクトルが得られ、ノイズレベルは極めて小さい。妨害イオンピークも見られない。

マトリクス粒子が、CuOナノ粒子(一次粒子)の形状に起因した特異な凹凸表面を有する二次粒子であることにより、試料分子の吸着形態が単点吸着に近いものとなり、レーザー光照射によって吸着分子のイオン化および脱離がスムーズに行われたものと推察される。

【0049】

《比較例1》

レーザー光吸収マトリクスとして、実施例1のCuO二次粒子の代わりに、市販のCuO粉末粒子(日進ケムコ株式会社製)を用いたことを除き、実施例1と同様の手法で試薬のポリエチレングリコール(PEG1000)を分析した。

使用したCuO粒子のFE−SEM写真を図5に示す。μmオーダーの個々の粒子は平滑な表面を有しており、それ自体がCuOの一次粒子であると見られる。

【0050】

分析結果を図7に示す。実施例1の場合より検出される試料分子の絶対数が低下し、最大頻度を100%にノーマライズしたスペクトルにおいて、図7(比較例1)では図6(実施例1)よりノイズが目立ち、また、正規分布の形状もいびつになった。妨害イオンピークは見られない。

マトリクスのCuO粒子は表面が平滑であるために、試料分子のマトリクスへの被着形態が、実施例1の場合と比べ多点吸着の程度が大きいものとなり、レーザー光照射による試料分子のイオン化および脱離が起こりにくかったものと推察される。

【0051】

《従来例1》

有機マトリクスを用いた従来一般的な方法で、実施例1と同じ試薬のポリエチレングリコール(PEG1000)を分析した。使用したMALDI質量分析装置も実施例1と同じである。この場合、有機マトリクスとしてCHCA(α-シアノ-4-ヒドロキシ安息香酸)を使用した。

【0052】

分析結果を図8に示す。有機マトリクスに起因する妨害イオンピークが現れ、試料分子の正確な分析に支障が生じる状態となった。このように、有機マトリクスを使用した方法は、例えば分子量1000以下といった比較的低分子量の化合物が分析対象である場合には困難を伴うことが多い。

【0053】

《実施例2》

分析試料として、実施例1のものより分子量の大きい試薬のポリエチレングリコール(PEG4000)を対象としたことを除き、実施例1と同様の手法で質量分析を行った。

【0054】

分析結果を図9に示す。正規分布を反映した明瞭なスペクトルが得られ、ノイズレベルは極めて小さい。妨害イオンピークも見られない。

この場合もマトリクス粒子の特異な凹凸表面に試料分子が単点吸着に近い形で吸着したものと推察される。

【0055】

《比較例2》

レーザー光吸収マトリクスとして、実施例2のCuO二次粒子の代わりに、市販のCuO粉末粒子(比較例1と同じもの)を用いたことを除き、実施例2と同様の手法で試薬のポリエチレングリコール(PEG4000)を分析した。

【0056】

分析結果を図10に示す。比較例1(図7)の場合よりノイズレベルが大幅に増大した。

ここで使用した表面が平滑なCuOマトリクス粒子の場合、試料物質の分子量がこの例のように大きくなると、多点吸着の程度が一層増大するものと推察される。

【0057】

《従来例2》

有機マトリクスを用いた従来一般的な方法で、実施例2と同じ試薬のポリエチレングリコール(PEG4000)を分析した。分析手法は従来例1と同様である。

【0058】

分析結果を図11に示す。測定範囲が高分子側に移行したことにより、妨害イオンピークは見られなくなったが、実施例2(図9)と比較するとノイズが多く、正規分布の正確さにも若干劣る。

【0059】

《実施例3》

分析試料として、実施例2のものよりさらに分子量の大きい試薬のポリエチレングリコール(PEG6000)を対象としたことを除き、実施例1、2と同様の手法で質量分析を行った。

【0060】

分析結果を図12に示す。ノイズレベルが大きくなったが、試料物質(PEG6000)の存在は十分確認できる。

【0061】

《比較例3》

レーザー光吸収マトリクスとして、実施例3のCuO二次粒子の代わりに、市販のCuO粉末粒子(比較例1、2と同じもの)を用いたことを除き、実施例3と同様の手法で試薬のポリエチレングリコール(PEG6000)を分析した。

【0062】

分析結果を図13に示す。PEG6000の検出ピークはノイズに埋もれ、ほとんど分析不可能である。

【0063】

《従来例3》

有機マトリクスを用いた従来一般的な方法で、実施例3と同じ試薬のポリエチレングリコール(PEG6000)を分析した。分析手法は従来例1、2と同様である。

【0064】

分析結果を図14に示す。この場合、実施例3よりもノイズが少なく、正規分布も比較的良好に反映されている。有機マトリクスを使用した従来のMALDI質量分析は、このように分子量の比較的大きい有機化合物の分析に有利であることがわかる。

【0065】

《実施例4》

試料として、界面活性剤などに使用されるDTAB(臭化ドデシルトリメチルアンモニウム)を選択し、本発明の方法で質量分析を行った。操作手順は、実施例1において試料物質を変更したことを除き、基本的に実施例1と同じである。ただし、DTAB溶液を500ng/mL〜50pg/mLの濃度範囲で5水準用意し、それぞれ、各DTAB溶液と同濃度のNaI溶液を用いて[DTAB溶液]:[NaI溶液]=5:1の割合で混合し、DTAB濃度の異なる5種類の試料液を作成した。

【0066】

分析結果を図15(濃度500ng/mL)、図16(濃度50ng/mL)、図17(濃度5ng/mL)、図18(濃度500pg/mL)、図15(濃度50pg/mL)に示す。妨害イオンピークがなく、このような低分子量の物質も明瞭に分析できることが確認された。また、極めて希薄な溶液でも試料物質を検出することができるので、ヒトや家畜のドーピング検査に利用できると考えられる。

【図面の簡単な説明】

【0067】

【図1】実施例で使用した酸化銅粉末粒子のFE−SEM写真。

【図2】実施例で使用した酸化銅粉末粒子のFE−SEM写真。

【図3】実施例で使用した酸化銅粉末粒子のFE−SEM写真。

【図4】図1の酸化銅粒子を超音波振動にて解砕して得たCuO二次粒子の表面を示すFE−SEM像。

【図5】比較例で使用した酸化銅粉末粒子のFE−SEM写真。

【図6】実施例1の分析結果を示す分子量分布スペクトル。

【図7】比較例1の分析結果を示す分子量分布スペクトル。

【図8】従来例1の分析結果を示す分子量分布スペクトル。

【図9】実施例2の分析結果を示す分子量分布スペクトル。

【図10】比較例2の分析結果を示す分子量分布スペクトル。

【図11】従来例2の分析結果を示す分子量分布スペクトル。

【図12】実施例3の分析結果を示す分子量分布スペクトル。

【図13】比較例3の分析結果を示す分子量分布スペクトル。

【図14】従来例3の分析結果を示す分子量分布スペクトル。

【図15】実施例4の500ng/mL溶液の分析結果を示す分子量分布スペクトル。

【図16】実施例4の50ng/mL溶液の分析結果を示す分子量分布スペクトル。

【図17】実施例4の5ng/mL溶液の分析結果を示す分子量分布スペクトル。

【図18】実施例4の500pg/mL溶液の分析結果を示す分子量分布スペクトル。

【図19】実施例4の50ng/mL溶液の分析結果を示す分子量分布スペクトル。

【技術分野】

【0001】

本発明は、マトリクス支援レーザー脱離イオン化質量分析法(MALDI−MS;Matrix-Assisted Laser Desorption Ionization-Mass Spectrometry)による質量分析を実施するための、レーザー光吸収マトリクスとして無機微粒子を使用した試料ホルダ、およびそれを用いた質量分析方法に関する。本明細書ではマトリクス支援レーザー脱離イオン化質量分析法による質量分析を「MALDI質量分析」と記載している。

【背景技術】

【0002】

有機化学で重要な分析手法である質量分析法では、対象物質を何らかの方法でイオン化し、そのイオンを質量電荷比(m/z)の違いを利用してTOF装置によって分離し、検出することが一般的である。MALDI質量分析法では、測定試料に有機低分子イオン化補助剤(マトリクス剤)を混合して、レーザー光(例えば337nm)を局所照射することにより、マトリクス剤がレーザー光を吸収し、照射箇所でのみ急激な温度上昇が生じ、試料分子を分解せずにソフトイオン化することができるとされている。この手法は、タンパク質や合成高分子などの化合物を測定する手段として医薬、臨床、食品、高分子材料、環境分野に広く利用されている。

【0003】

MALDI質量分析法で用いられるマトリクス(本明細書では「レーザー光吸収マトリクス」と呼ぶことがある)は、大きく以下の種類に分類される。

(a)二重結合や芳香環を官能基にもつ有機マトリクス

(b)無機微粒子を用いる無機マトリクス

【0004】

上記(a)の有機マトリクスを使用する方法では、分析に先立ち、各々のサンプルごとに最適な条件(試料に加える有機マトリクスと溶媒の種類、それらの混合比、試料とマトリクスの混晶の結晶状態など)を検討することが重要である。当然のことながら、有機マトリクスと有機化合物試料との化学反応が問題となる場合がある。特にレーザー照射の場合の反応を考慮する必要がある。また、有機マトリクスそれ自体がレーザー照射によってイオン化・分解するため、それに由来する妨害イオンピークが多く発生する。このため、有機マトリクスを使用したMALDI質量分析では特に分子量が比較的小さい有機化合物の分析が難しいという本質的な問題がある。

【0005】

上記(b)の微粒子無機マトリクスを使用する方法では、グリセリンなどの高粘度液体を無機微粒子(例えばCo微粒子)に被覆したサスペンジョンと試料物質とを混合して用いる手法が知られている(特許文献1)。無機微粒子をそのまま使用すると、通常、試料分子が無機微粒子に強固に吸着(多点吸着)するので、レーザー光を照射した場合に試料分子の脱離が生じにくくなり、精度の良い質量分析を行うことが難しい。また、一部の貴金属を除いた遷移金属の無機微粒子は空気酸化されやすく表面状態が変化することが多いため、そのまま質量分析に適用することは難しい。この点、上記のグリセリンなどの高粘性液体で被覆する方法によると、無機微粒子を覆う高粘性液体に試料分子が浮遊した状態となり、レーザー光の照射によってイオン化した試料分子は容易にマトリクスから脱離できる。高粘性液体が保護剤となるため、金属微粒子を使用した場合の空気酸化も防止できる。しかしながら、質量分析装置ではイオン源部が高真空下にあるためグリセリンなどの保護剤による装置の汚染が問題となる。したがって、この手法は現在ほとんど用いられていないのが現状である。

【0006】

また、シリカ粒子を表面処理して表面に官能基を形成し、これをマトリクスとして使用する方法も提案されている(特許文献2)。しかし、この手法では分析対象の試料物質に応じて適切な表面処理を施す準備が必要であり、操作が煩雑となる。また、表面処理により付着した物質が妨害イオンピークの原因となる場合がある。

【0007】

その他、いくつかの金属ナノ粒子もマトリクスとして提案されているが、金属ナノ粒子を製造する際に添加される還元剤やナノ粒子の表面保護剤が妨害イオンピークの原因となることが多く、やはり低分子量の有機化合物の分析が難しい。

【0008】

一方、試料物質を載せる基板自体をレーザー光吸収イオン化媒体に利用するものとして、数十nmの微細な細孔構造をもつ多孔表面基板を使用するDIOS法が知られているが用いられる(非特許文献1)。なかでも多孔質シリコンを用いるDIOS法は、分子量1000以下の測定領域でのレーザー光吸収イオン化媒体に由来する妨害イオンピークが少なく、既に実用に供されている。しかし、シリコン表面が容易に空気酸化されることによりイオン化効率が著しく低下するという耐久性の課題がある。

【0009】

DIOS法ではさらに、同一の多孔質構造をもつ試料基板を再現性良く作成することが難しいとされ、また、測定後の多孔質基板の洗浄が容易ではないことから繰り返しの測定にもあまり適していないという問題が指摘されている。そこで特許文献3では、レーザー光を高い効率で吸収する性質を有する結晶性素子(焦電性素子や強誘電体素子)を試料基板として使用することでDIOS法のこのような問題の解決を図っている。しかしながら、この方法では特殊な試料基板を用意することが必須であり、市販のMALDI質量分析用の試料基板(SiC基板など)を使用することができない。このため、現状では汎用性に欠け、測定コストも高くなる。

【0010】

【特許文献1】特開昭62−43562号公報

【特許文献2】特表2005−502050号公報

【特許文献3】特開2006−201042号公報

【非特許文献1】Wei, J.; Buriak, J. M.; Siuzdak, G. Nature 1999, 399, 243-6

【発明の開示】

【発明が解決しようとする課題】

【0011】

上述のように、現状のMALDI質量分析法において、妨害イオンピークが少なく、低分子量の有機化合物が精度良く分析できる汎用性の高い簡便な手法は未だ確立されていない。

本発明は、このような現状に鑑み、試料基板に特殊な材料を使用する必要がない無機微粒子をマトリクスとする手法において、妨害イオンピークの原因となる物質を介在させることなく、試料物質をマトリクス粒子に直接保持させて精度良く分析できるMALDI質量分析技術を提供しようというものである。

【課題を解決するための手段】

【0012】

発明者らは種々検討の結果、CuOナノ粒子の集合体である酸化銅粉末をレーザー光吸収マトリクスとして使用することによって、極めて簡便に分析精度の高いMALDI質量分析が可能になることを知見した。

【0013】

すなわち本発明では、平均粒子径100nm以下のCuO一次粒子が集合してなる二次粒子であって、最表層を構成する一次粒子の形状に起因した凹凸表面を有するCuO二次粒子を、レーザー光吸収マトリクスとして備えたMALDI質量分析用の試料ホルダが提供される。

【0014】

ここで、試料ホルダは、分析試料を保持した状態でMALDI分析装置に装填されるものであり、少なくとも導電性基板(例えばステンレス基板)と、その基板に担持されたCuO二次粒子を構成要素として持つ。一次粒子の平均粒子径は、ここではCuO一次粒子を電界放出型走査電子顕微鏡(FE−SEM)で観察し、そのFE−SEM画像において200個以上の粒子(ただし粒子全体の形状が把握できない粒子を除く)をランダムに選択し、当該画像上に現れている各粒子の最も長い部分の長さ(長径)を測定し、その平均値を求めることによって決定される。

【0015】

前記CuO二次粒子は、炭酸水素アンモニウム水溶液と硝酸銅水溶液を混合する工程で生成する塩基性炭酸銅を、200〜300℃で大気焼成することにより合成されるCuO粉末に由来するものが採用できる。CuO二次粒子の平均粒子径は例えば0.3〜10μmである。二次粒子の平均粒子径は、試料ホルダに使用する状態に適宜解砕されたCuO粉末についてレーザー回折式粒度分布測定装置を用いて求めることができる。

【0016】

また、本発明では上記の試料ホルダを利用するMALDI質量分析の手法として、平均粒子径100nm以下のCuO一次粒子が集合してなる二次粒子であって、最表層を構成する一次粒子の形状に起因した凹凸表面を有するCuO二次粒子を、液状媒体中に分散させる工程、その分散液をMALDI質量分析用の試料基板に塗布したのち乾燥させることにより、前記CuO二次粒子を担持させた試料ホルダを得る工程、分析対象の有機化合物(試料物質)が溶解している試料液を前記試料ホルダのCuO二次粒子担持箇所に塗布したのち乾燥させることにより、試料物質をCuOに被着させる工程、その試料ホルダをMALDI質量分析装置にセットしたのちパルスレーザー光を照射することにより、CuO二次粒子をレーザー光吸収マトリクスとして機能させ、試料物質をイオン化する工程、を有する質量分析方法が提供される。試料物質として分子量100〜5000、好ましくは200〜5000程度の有機化合物を対象とした場合に、特に良好な分析が可能である。

【発明の効果】

【0017】

本発明によれば、MALDI質量分析において以下のようなメリットが得られる。

(1)マトリクス粒子表面の特異な凹凸を利用して試料分子をマトリクスに被着させるので、グリセリンなどの高粘性媒体や官能基をもつ物質を介在させる必要がない。したがって、それらの物質による妨害イオンピークが基本的に生じない。

(2)その特異な凹凸によって試料分子が脱離しやすい状態で被着するため、分子量分布の測定精度が高い。

(3)マトリクス粒子は酸化物であるから、大気中で変質(酸化)し難い。このため、取扱い性に優れるとともに、保護剤を必要としないのでそれに起因した妨害イオンピークが生じない。

(4)マトリクス自体の分解ピークもほとんどない。

(5)試料物質とマトリクスの反応や、混晶の生成を考慮する必要がないので、試料物質の種類を問わず簡単な操作で分析ができる。すなわち、質量分析の迅速性および汎用性が高い。

(6)分子量1000以下、あるいは500未満といった低分子量の試料物質を精度良く分析することができるので、各種界面活性剤や薬剤の分析にも適している。また微量でも高い分析精度が得られるので、ヒトや家畜のドーピング検査への適用も期待される。

【発明を実施するための最良の形態】

【0018】

図1〜図3に、本発明に適用可能な酸化銅粉末粒子のFE−SEM写真を示す。図2、図3は、図1の粒子をより高倍率で観察したものである。この酸化銅粉末は後述の「酸化銅粉末の合成例1」によって合成されたものである。図1に見られる粉末粒子は、表面性状が平滑ではない。その表面は図2、図3からわかるように、微細なナノ粒子で構成されている。調査の結果、このナノ粒子はCuO結晶からなる一次粒子であり、当該粉末粒子はCuO一次粒子の集合体すなわちCuO二次粒子である。

【0019】

このCuO二次粒子からなる酸化銅粉末に、水やアルコールなどの液状媒体中で超音波振動を付与すると、容易にいくつかの粒子に解砕される。図4には水中で超音波振動を付与して得られた解砕粒子の表面を高倍率で観察したFE−SEM写真を例示する。本発明のMALDI質量分析用試料ホルダを作成する過程では、図1に示されるような酸化銅粉末を用いてCuO粒子の分散液を用意するが、その際、後述の実施例のように超音波振動を加える操作を行うことがある。その場合には粒子の解砕が生じることから、実施例で作成した試料ホルダを構成するCuO粒子は、図4に見られるような、CuO一次粒子の形状に起因した特異な凹凸表面を有する二次粒子である。

【0020】

本発明の試料ホルダを構成するCuO二次粒子では、このような特異な凹凸表面が、分子量分布の測定精度を高める上で大きく機能しているものと思われる。その作用については現時点で未解明なところが多いが、以下のようなことが考えられる。

【0021】

すなわち、もしマトリクス粒子の表面が平滑であれば、試料分子はいわゆる多点吸着の状態で被着する可能性が高くなると考えられる。吸着のメカニズムは配位結合による電子の授受が関与したものであると思われるが、この場合、多点吸着では試料分子の多くの箇所でマトリクス粒子との配位結合が生じていることになる。そうなると、レーザー光照射の加熱によって全ての吸着点での結合が同時に切れるとは限らないので、イオン化およびマトリクスからの脱離が起こらない試料分子の割合が増大し、これが、分子量分布の測定精度を低下させる要因になっていると考えられる(後述の比較例1、2参照)。

【0022】

これに対し、本発明の試料ホルダを構成するCuO二次粒子は、上記のような特異な凹凸表面を有している。この場合、試料分子の被着形態は、多点吸着の程度が著しく低減し、むしろ単点吸着に近い状態でマトリクス粒子に被着するようになることが考えられる。その結果、レーザー光照射の加熱によって試料分子のイオン化およびマトリクスからの脱離が安定して容易に起こるようになり、そのことが分子量分布の測定精度の大幅な向上をもたらしているものと推察される。

【0023】

本発明におけるマトリクス粒子(CuO二次粒子)を構成するCuO一次粒子は、平均粒子径が100nm以下のものを対象とする。それより一次粒子径が大きくなると、多点吸着の程度が増大することが懸念される。また、個々の一次粒子への解砕現象が生じることも考えられ、そうなると単点吸着に近い吸着状態は期待できない。CuO一次粒子の平均粒子径は60nm以下であることがより好ましい。後述の「酸化銅粉末の合成例1〜3」に準じた方法によれば、一次粒子の平均粒子径が10〜100nmの範囲の酸化銅粉末を得ることができる。

【0024】

マトリクス粒子であるCuO二次粒子は、前述のFE−SEM写真に示されるような一次粒子の形状に起因した特異な凹凸表面を有している限り、種々のサイズに調整されたものを使用することができるが、二次粒子の粒子径があまり小さくなると、一次粒子との粒径差が縮まり、効果的な単点吸着の形態が実現できなくなることも考えられる。種々検討の結果、二次粒子の平均粒子径は0.3μm以上とすることが好ましい。また、あまり粗大な二次粒子は解砕されやすく不安定であるため、概ね平均粒子径10μm以下の二次粒子を使用することが望ましい。後述の「酸化銅粉末の合成例1〜3」に準じた方法によれば、CuO二次粒子の平均粒子径1〜10μm程度の酸化銅粉末を作成することができる。このようなCuO二次粒子をそのままのサイズでマトリクス粒子に使用することもできるが、超音波振動を与えることによって解砕した、より安定な状態のCuO二次粒子を使用することが望ましい。

【0025】

本発明のMALDI質量分析用の試料ホルダは、例えば以下のようにして作成することができる。

まず、平均粒子径が100nm以下、好ましくは10〜60nmのCuO一次粒子の集合体であるCuO二次粒子からなる酸化銅粉末を用意する。不純物が多いと測定条件によっては妨害イオンピークの発生を招く場合があるので、できるだけ高純度の粉末を使用することが好ましい。例えば、酸素を除いた元素含有量で、Cu:97質量%以上、Fe、Ni、Al、Siがそれぞれ10ppm以下の高純度酸化銅粉末が好適である。このような酸化銅粉末の合成は、例えば特願2005−372946号に開示される方法により行うことができる。具体的には後述の「酸化銅粉末の合成例1〜3」に準じた方法が採用できる。

【0026】

次に、この酸化銅粉末を液状媒体中に分散させた分散液(以下「マトリクス分散液」ということがある)を作る。液状媒体としては水やアルコールなどが使用できる。分散液作成段階では、超音波振動を加えることが望ましい。それによって合成されたままのCuOの二次粒子はある程度小さい二次粒子に解砕され、より安定な形態となる。

【0027】

マトリクス分散液を、MALDI質量分析用の試料基板(例えば導電性のあるSiC基板)に滴下等により塗布する。そして、液体を乾燥させる。これにより、CuO二次粒子をレーザー光照射マトリクスとして担持させた試料基板を有する試料ホルダが構築される。

【0028】

試料物質としては、種々の有機化合物が対象となるが、特に分子量5000以下の領域において、一層ノイズの少ない明瞭な分析が可能となり、本発明を適用する効果が大きい。また、分子量1000以下、あるいは500未満といった低分子量の界面活性剤や薬剤などを分析する場合にも本発明の手法は適している。すなわち、分子量100〜5000程度の有機化合物の分析において、本発明は特に優れた効果を発揮する。

【0029】

分析に際しては、分析対象の有機化合物(試料物質)が溶解している試料液を前記試料ホルダのCuO二次粒子担持箇所に滴下等により塗布したのち、乾燥させる。これにより、試料物質がマトリクスであるCuO二次粒子に被着される。試料液は、溶媒として水を使用することが望ましいが、水に不溶性の試料の場合は、適宜、有機溶媒を使用する。ただし、試料物質と反応性が無く、かつ質量分析にてピークの分離が容易な液状媒体を選択することが肝要である。試料が中性物質である場合は、イオン化剤としてNaOなどを少量添加することが好ましい。本発明の試料ホルダを使用した場合には、マトリクスがCuOであり、そのマトリクスには特別な物質を介在させていないので、試料物質とマトリクスとの反応性を考慮する必要はほとんどなく、多くの試料を対象として、同様の操作で分析が可能である。

【0030】

このようにして試料物質を保持させた試料ホルダをMALDI質量分析装置にセットしたのちパルスレーザー光を照射することにより、CuO二次粒子をレーザー光吸収マトリクスとして機能させ、試料物質を効率良くイオン化し、脱離させることができる。

【0031】

〔酸化銅粉末の合成例1〕

純度99.9%以上の硝酸銅水和物(Cu(NH3)2・nH2O)と、純度95%以上の炭酸水素アンモニウム(NH4HCO3)を準備した。

内容量60Lのタンクに、硝酸銅20kgを投入し、導電率1μSの純水を35L加えて10分間撹拌機にて溶解し、Cu濃度162g/Lの硝酸銅水溶液とした。このときの溶解温度は20℃とした。

一方、内容量200Lのタンク内に炭酸水素アンモニウム15kgを投入し、導電率1μSの純水を150L加えた後、撹拌機を用いて溶解させ、濃度100g/Lの炭酸水素アンモニウム水溶液とした。このとき、溶解温度は15℃としたところ、撹拌時間60分間で炭酸水素アンモニウムは完全に溶解した。

【0032】

当該溶解した炭酸水素アンモニウム水溶液を撹拌し、ここへ前記硝酸銅水溶液を3L/minの速度で連続添加し、中和反応を行った。このとき、3枚・1段羽の撹拌機を用い、これを当該200Lタンクの底部中心から7cmの位置に設置した。また撹拌機の回転速度は150rpmとした。

20分間で核生成させて反応を終了させ、スラリー状の塩基性炭酸銅を得た。このときの反応液温度は15℃であった。

【0033】

得られた塩基性炭酸銅のスラリーを、上排出型遠心分離機内に設置して固液分離を行った。そして、反応液全量を固液分離した後、濾液が排出されなくなったら、当該上排出型遠心分離機投入口より60℃の温純水を投入し50分間の洗浄を行った。使用した温純水量は約1200Lであった。当該洗浄後のスラリー状塩基性炭酸銅の残留アンモニア濃度は500ppmであった。

なお、残留アンモニア濃度の分析は、スラリー状塩基性炭酸銅の残留アンモニアを純水中へ溶出させ、当該純水中のアンモニア濃度をイオンクロマトグラフ(ダイオネクス社製)にて測定することで行った。

【0034】

こうして得られた洗浄後のスラリー状塩基性炭酸銅を、強制排気型乾燥機にて110℃の温度で17時間乾燥させて塩基性炭酸銅粒子を得た。得られた塩基性炭酸銅(CuCO3・Cu(OH)2・nH2O)の粒子を電界放出型走査電子顕微鏡(FE−SEM)にて確認したところ、塩基性炭酸銅の一次粒子の平均粒子径は約30nmであった。また、レーザー回折式粒度分布測定装置にて確認したところ、この塩基性炭酸銅の二次粒子は平均粒子径2μmの均一性の高い凝集体であった。TEMによる一次粒子の平均粒子径の算出方法は前述のとおりである。また、二次粒子の平均粒子径は、WINDOX製HELOS&RODOS乾式レーザー回折式粒度分布測定装置を用い、分散圧3.00bar、吸引庄125.00mbarにて測定した値である。

続いて当該塩基性炭酸銅の乾燥物をステンレス製バット10枚程度に小分けし、大気下において250℃の温度で10時間の焼成を行い、酸化銅を得た。この酸化銅はX線回折の結果、CuOであることが確認された。

【0035】

この酸化銅粉末について、上記と同様に一次粒子および二次粒子の平均粒子径を求めたところ、CuO一次粒子の平均粒子径は40nm、二次粒子の平均粒子径は2μmであり、いずれも焼成前の塩基性炭酸銅と同じであった。

また、酸素を除く成分元素の分析を行ったところ、この酸化銅粉末の品位は、Cu>98質量%、Fe<1ppm、Ni<1ppm、Al<10ppm、Si<10ppmであった。ここで、Fe、Ni、Al、Siの濃度はICP分析により求め、Cu含有量は差数法にて算出した。

さらに、この酸化銅粉末のBET比表面積は50〜70m2/gの範囲にあることが確認された。

前述の図1〜3に示した粒子のFE−SEM写真は、この例により作成された酸化銅粉末の粒子である。

【0036】

〔酸化銅粉末の合成例2〕

温純水洗浄の際の純水温度を20℃とした以外は、上記酸化銅粉末の合成例1と同様の方法で、酸化銅粉末を製造した。中間物質である塩基性炭酸銅の残留アンモニア濃度は0.1%であった。前記の方法で平均粒子径を調べたところ、塩基性炭酸銅の一次粒子は平均粒子径50nm、二次粒子は平均粒子径3μmの均一性の高い凝集体であった。

得られた酸化銅粉末のCuO一次粒子の平均粒子径は30nm、二次粒子の平均粒子径は3μmであり、いずれも焼成前の塩基性炭酸銅と同じであった。

【0037】

〔酸化銅粉末の合成例3〕

前記酸化銅粉末の合成例1で使用したものと同じ硝酸銅と炭酸水素アンモニウムを準備した。

内容量200Lのタンクに硝酸銅20kgを投入し、導電率1μSの純水を35L加えて撹拌機を用いて10分間撹拌して溶解させ、Cu濃度200g/Lの硝酸銅水溶液とし、その液温を26℃に制御した。

一方、内容量200Lタンク内に炭酸水素アンモニウム15kgを投入し、導電率1μSの純水を150L加えた後、撹拌機で溶解し、濃度100g/Lの炭酸水素アンモニウム水溶液とした。このとき、溶解温度は26℃としたところ、撹拌時間60分間で炭酸水素アンモニウムは完全に溶解した。そこで、当該炭酸水素アンモニウム水溶液の液温をそのまま26℃に制御し、中和剤とした。

【0038】

次に、液温度を26℃に制御した炭酸水素アンモニクム水溶液を中和剤として、前記硝酸銅水溶液の入っている200Lタンクへ、定量ポンプを用いて少量ずつ連続的に注入した。当該注入に際して、反応温度は26℃(±1℃)前後になるように温度コントローラーを用いて、前記硝酸銅水溶液の入っている200Lタンク内の温度を調節した。そして、前記酸化銅粉末の合成例1と同様の撹拌装置を用い、同様の撹拌条件で、硝酸銅水溶液を45分間かけて中和し、スラリー状の塩基性炭酸銅を得た。

【0039】

得られた塩基性炭酸銅のスラリーを、上排出型遠心分離機内に設置して固液分離を行った。そして、反応液全量を固液分離した後、濾液が排出されなくなったら、当該上排出型遠心分離機投入口より20℃の温純水を投入し3時間の洗浄を行った。このような洗浄操作を2回実施した。使用した温純水量は約9000Lであった。当該洗浄後のスラリー状塩基性炭酸銅の残留アンモニア濃度は0.6%であった。分析方法は上記と同様である。

【0040】

こうして得られた洗浄後のスラリー状塩基性炭酸銅を、強制排気型乾燥機にて110℃の温度で24時間乾燥させて塩基性炭酸銅粒子を得た。前記の方法で粒子径を調べたところ、この塩基性炭酸銅の一次粒子は平均粒子径50nm二次粒子は粒子径が1〜10μmの範囲でばらついていた。

【0041】

続いて、当該塩基性炭酸銅の乾燥物を上記の条件で大気焼鈍することにより酸化銅を得た。この酸化銅はX線回折の結果、CuOであることが確認された。

【0042】

この酸化銅粉末について、上記と同様に一次粒子および二次粒子の粒子径を調べたところ、CuO一次粒子の平均粒子径は60nm、二次粒子の粒子径は1〜10μmの範囲にばらついており、いずれも焼成前の塩基性炭酸銅と同様であった。

また、酸素を除く成分元素の分析を行ったところ、この酸化銅粉末の品位は、Cu>97質量%、Fe<1ppm、Ni<1ppm、Al<10ppm、Si<10ppm、C:0.5%であった。

さらに、この酸化銅粉末のBET比表面積は40〜50m2/gの範囲にあることが確認された。

【実施例】

【0043】

《実施例1》

〔試料液の調製〕

試薬のポリエチレングリコール(PEG1000)を分析対象とした。PEG1000を10g採り、蒸留水1mLに加えた後、超音波振動を15分間付与して完全に溶解させた。その後、10倍に希釈し、濃度1mg/mLのポリエチレングリコール溶液を得た。

一方、イオン化剤としてNaIを使用した。NaIを10g採り、蒸留水1mLに加えて完全に溶解させた。その後、10倍に希釈し、濃度1mg/mLのNaI溶液を得た。

上記同濃度のポリエチレングリコール溶液とNaI溶液を体積比で、[ポリエチレングリコール溶液]:[NaI溶液]=5:1の割合で混合し、これを試料液とした。

【0044】

〔マトリクス分散液の調製〕

上記の「酸化銅粉末の合成例1」によって得られた酸化銅(CuO)粉末をレーザー光吸収マトリクスの素材として使用した。この酸化銅粉末500mgをメタノール5mLに加え、超音波振動を1時間付与した。これにより酸化銅粉末の粒子(CuO二次粒子)は多少解砕され、平均粒子径が0.3〜2μmの範囲にあるCuO二次粒子が得られた。この二次粒子は前述のようにTEMによる投影像から求まるCuO一次粒子の平均粒子径が30nmであり、最表層を構成する一次粒子の形状に起因した特異な凹凸表面(図4参照)を有するものである。この分散液をさらに30倍に希釈して、これをマトリクス分散液とした。

【0045】

〔試料ホルダの作成〕

市販のMALDI質量分析用ステンレス試料基板を用意した。この試料基板に、上記マトリクス分散液を0.5μL滴下することにより塗布した。その後、塗布液を乾燥させ、CuO二次粒子がステンレス基板上に担持された試料ホルダを得た。

【0046】

〔試料物質の被着〕

上記試料ホルダのCuO二次粒子担持箇所に、上記試料液を0.5μL滴下することにより塗布した。その後、試料液を乾燥させ、試料物質がCuOに被着した状態で搭載された試料ホルダとした。

【0047】

〔分析〕

試料物質を搭載した試料ホルダをMALDI質量分析装置(島津製作所製;AXIMA−CFR)にセットしたのちパルスレーザー光(337nm)を照射することにより、CuO二次粒子をレーザー光吸収マトリクスとして機能させた。イオン化してCuOマトリクスから脱離した試料分子をTOF型質量分析機にて分析した。

【0048】

分析結果を図6に示す。試料のポリエチレングリコール試薬は、分子量分布がほぼ正規分布をとるものであることが判っている(後述の各ポリエチレングリコール試薬において同じ)。図6に示されるとおり、その正規分布を反映したスペクトルが得られ、ノイズレベルは極めて小さい。妨害イオンピークも見られない。

マトリクス粒子が、CuOナノ粒子(一次粒子)の形状に起因した特異な凹凸表面を有する二次粒子であることにより、試料分子の吸着形態が単点吸着に近いものとなり、レーザー光照射によって吸着分子のイオン化および脱離がスムーズに行われたものと推察される。

【0049】

《比較例1》

レーザー光吸収マトリクスとして、実施例1のCuO二次粒子の代わりに、市販のCuO粉末粒子(日進ケムコ株式会社製)を用いたことを除き、実施例1と同様の手法で試薬のポリエチレングリコール(PEG1000)を分析した。

使用したCuO粒子のFE−SEM写真を図5に示す。μmオーダーの個々の粒子は平滑な表面を有しており、それ自体がCuOの一次粒子であると見られる。

【0050】

分析結果を図7に示す。実施例1の場合より検出される試料分子の絶対数が低下し、最大頻度を100%にノーマライズしたスペクトルにおいて、図7(比較例1)では図6(実施例1)よりノイズが目立ち、また、正規分布の形状もいびつになった。妨害イオンピークは見られない。

マトリクスのCuO粒子は表面が平滑であるために、試料分子のマトリクスへの被着形態が、実施例1の場合と比べ多点吸着の程度が大きいものとなり、レーザー光照射による試料分子のイオン化および脱離が起こりにくかったものと推察される。

【0051】

《従来例1》

有機マトリクスを用いた従来一般的な方法で、実施例1と同じ試薬のポリエチレングリコール(PEG1000)を分析した。使用したMALDI質量分析装置も実施例1と同じである。この場合、有機マトリクスとしてCHCA(α-シアノ-4-ヒドロキシ安息香酸)を使用した。

【0052】

分析結果を図8に示す。有機マトリクスに起因する妨害イオンピークが現れ、試料分子の正確な分析に支障が生じる状態となった。このように、有機マトリクスを使用した方法は、例えば分子量1000以下といった比較的低分子量の化合物が分析対象である場合には困難を伴うことが多い。

【0053】

《実施例2》

分析試料として、実施例1のものより分子量の大きい試薬のポリエチレングリコール(PEG4000)を対象としたことを除き、実施例1と同様の手法で質量分析を行った。

【0054】

分析結果を図9に示す。正規分布を反映した明瞭なスペクトルが得られ、ノイズレベルは極めて小さい。妨害イオンピークも見られない。

この場合もマトリクス粒子の特異な凹凸表面に試料分子が単点吸着に近い形で吸着したものと推察される。

【0055】

《比較例2》

レーザー光吸収マトリクスとして、実施例2のCuO二次粒子の代わりに、市販のCuO粉末粒子(比較例1と同じもの)を用いたことを除き、実施例2と同様の手法で試薬のポリエチレングリコール(PEG4000)を分析した。

【0056】

分析結果を図10に示す。比較例1(図7)の場合よりノイズレベルが大幅に増大した。

ここで使用した表面が平滑なCuOマトリクス粒子の場合、試料物質の分子量がこの例のように大きくなると、多点吸着の程度が一層増大するものと推察される。

【0057】

《従来例2》

有機マトリクスを用いた従来一般的な方法で、実施例2と同じ試薬のポリエチレングリコール(PEG4000)を分析した。分析手法は従来例1と同様である。

【0058】

分析結果を図11に示す。測定範囲が高分子側に移行したことにより、妨害イオンピークは見られなくなったが、実施例2(図9)と比較するとノイズが多く、正規分布の正確さにも若干劣る。

【0059】

《実施例3》

分析試料として、実施例2のものよりさらに分子量の大きい試薬のポリエチレングリコール(PEG6000)を対象としたことを除き、実施例1、2と同様の手法で質量分析を行った。

【0060】

分析結果を図12に示す。ノイズレベルが大きくなったが、試料物質(PEG6000)の存在は十分確認できる。

【0061】

《比較例3》

レーザー光吸収マトリクスとして、実施例3のCuO二次粒子の代わりに、市販のCuO粉末粒子(比較例1、2と同じもの)を用いたことを除き、実施例3と同様の手法で試薬のポリエチレングリコール(PEG6000)を分析した。

【0062】

分析結果を図13に示す。PEG6000の検出ピークはノイズに埋もれ、ほとんど分析不可能である。

【0063】

《従来例3》

有機マトリクスを用いた従来一般的な方法で、実施例3と同じ試薬のポリエチレングリコール(PEG6000)を分析した。分析手法は従来例1、2と同様である。

【0064】

分析結果を図14に示す。この場合、実施例3よりもノイズが少なく、正規分布も比較的良好に反映されている。有機マトリクスを使用した従来のMALDI質量分析は、このように分子量の比較的大きい有機化合物の分析に有利であることがわかる。

【0065】

《実施例4》

試料として、界面活性剤などに使用されるDTAB(臭化ドデシルトリメチルアンモニウム)を選択し、本発明の方法で質量分析を行った。操作手順は、実施例1において試料物質を変更したことを除き、基本的に実施例1と同じである。ただし、DTAB溶液を500ng/mL〜50pg/mLの濃度範囲で5水準用意し、それぞれ、各DTAB溶液と同濃度のNaI溶液を用いて[DTAB溶液]:[NaI溶液]=5:1の割合で混合し、DTAB濃度の異なる5種類の試料液を作成した。

【0066】

分析結果を図15(濃度500ng/mL)、図16(濃度50ng/mL)、図17(濃度5ng/mL)、図18(濃度500pg/mL)、図15(濃度50pg/mL)に示す。妨害イオンピークがなく、このような低分子量の物質も明瞭に分析できることが確認された。また、極めて希薄な溶液でも試料物質を検出することができるので、ヒトや家畜のドーピング検査に利用できると考えられる。

【図面の簡単な説明】

【0067】

【図1】実施例で使用した酸化銅粉末粒子のFE−SEM写真。

【図2】実施例で使用した酸化銅粉末粒子のFE−SEM写真。

【図3】実施例で使用した酸化銅粉末粒子のFE−SEM写真。

【図4】図1の酸化銅粒子を超音波振動にて解砕して得たCuO二次粒子の表面を示すFE−SEM像。

【図5】比較例で使用した酸化銅粉末粒子のFE−SEM写真。

【図6】実施例1の分析結果を示す分子量分布スペクトル。

【図7】比較例1の分析結果を示す分子量分布スペクトル。

【図8】従来例1の分析結果を示す分子量分布スペクトル。

【図9】実施例2の分析結果を示す分子量分布スペクトル。

【図10】比較例2の分析結果を示す分子量分布スペクトル。

【図11】従来例2の分析結果を示す分子量分布スペクトル。

【図12】実施例3の分析結果を示す分子量分布スペクトル。

【図13】比較例3の分析結果を示す分子量分布スペクトル。

【図14】従来例3の分析結果を示す分子量分布スペクトル。

【図15】実施例4の500ng/mL溶液の分析結果を示す分子量分布スペクトル。

【図16】実施例4の50ng/mL溶液の分析結果を示す分子量分布スペクトル。

【図17】実施例4の5ng/mL溶液の分析結果を示す分子量分布スペクトル。

【図18】実施例4の500pg/mL溶液の分析結果を示す分子量分布スペクトル。

【図19】実施例4の50ng/mL溶液の分析結果を示す分子量分布スペクトル。

【特許請求の範囲】

【請求項1】

平均粒子径100nm以下のCuO一次粒子が集合してなる二次粒子であって、最表層を構成する一次粒子の形状に起因した凹凸表面を有するCuO二次粒子を、レーザー光吸収マトリクスとして備えたMALDI質量分析用の試料ホルダ。

【請求項2】

前記CuO二次粒子は、炭酸水素アンモニウム水溶液と硝酸銅水溶液を混合する工程で生成する塩基性炭酸銅を、200〜300℃で大気焼成することにより合成されるCuO粉末に由来するものである請求項1に記載のMALDI質量分析用の試料ホルダ。

【請求項3】

前記CuO二次粒子は、平均粒子径が0.3〜10μmである請求項1または2に記載のMALDI質量分析用の試料ホルダ。

【請求項4】

平均粒子径100nm以下のCuO一次粒子が集合してなる二次粒子であって、最表層を構成する一次粒子の形状に起因した凹凸表面を有するCuO二次粒子を、液状媒体中に分散させる工程、その分散液をMALDI質量分析用の試料基板に塗布したのち乾燥させることにより、前記CuO二次粒子を担持させた試料ホルダを得る工程、分析対象の有機化合物(試料物質)が溶解している試料液を前記試料ホルダのCuO二次粒子担持箇所に塗布したのち乾燥させることにより、試料物質をCuOに被着させる工程、その試料ホルダをMALDI質量分析装置にセットしたのちパルスレーザー光を照射することにより、CuO二次粒子をレーザー光吸収マトリクスとして機能させ、試料物質をイオン化する工程、を有する質量分析方法。

【請求項5】

試料物質が分子量100〜5000の有機化合物である請求項4に記載の質量分析方法。

【請求項1】

平均粒子径100nm以下のCuO一次粒子が集合してなる二次粒子であって、最表層を構成する一次粒子の形状に起因した凹凸表面を有するCuO二次粒子を、レーザー光吸収マトリクスとして備えたMALDI質量分析用の試料ホルダ。

【請求項2】

前記CuO二次粒子は、炭酸水素アンモニウム水溶液と硝酸銅水溶液を混合する工程で生成する塩基性炭酸銅を、200〜300℃で大気焼成することにより合成されるCuO粉末に由来するものである請求項1に記載のMALDI質量分析用の試料ホルダ。

【請求項3】

前記CuO二次粒子は、平均粒子径が0.3〜10μmである請求項1または2に記載のMALDI質量分析用の試料ホルダ。

【請求項4】

平均粒子径100nm以下のCuO一次粒子が集合してなる二次粒子であって、最表層を構成する一次粒子の形状に起因した凹凸表面を有するCuO二次粒子を、液状媒体中に分散させる工程、その分散液をMALDI質量分析用の試料基板に塗布したのち乾燥させることにより、前記CuO二次粒子を担持させた試料ホルダを得る工程、分析対象の有機化合物(試料物質)が溶解している試料液を前記試料ホルダのCuO二次粒子担持箇所に塗布したのち乾燥させることにより、試料物質をCuOに被着させる工程、その試料ホルダをMALDI質量分析装置にセットしたのちパルスレーザー光を照射することにより、CuO二次粒子をレーザー光吸収マトリクスとして機能させ、試料物質をイオン化する工程、を有する質量分析方法。

【請求項5】

試料物質が分子量100〜5000の有機化合物である請求項4に記載の質量分析方法。

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図1】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−9811(P2009−9811A)

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願番号】特願2007−169784(P2007−169784)

【出願日】平成19年6月27日(2007.6.27)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願日】平成19年6月27日(2007.6.27)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]