MEMSの製造方法

【課題】短時間で容易かつ確実に不要部分を除去することができるMEMSの製造方法を提供する。

【解決手段】MEMSの可動部111が形成される第1基板110と、第1基板と貼り合わせられ可動部に隣接する領域がエッチングにより除去される第2基板120とを半導体製造工程によって製造するMEMSの製造方法であって、第1基板と第2基板とを貼り合わせる前に、第2基板のうちエッチングによって除去したい領域の一部にトレンチ123を形成する工程と、トレンチを形成した部分を含みエッチングにより除去したい領域を熱酸化することにより犠牲酸化膜121を形成する工程と、犠牲酸化膜が形成された第2基板120に第1基板110を貼り合わせる工程と、貼り合わせた後に第1基板のうち可動部を形成するために不要な領域と第2基板に形成した犠牲酸化膜121とを同時にエッチングにより除去する工程とを含む。

【解決手段】MEMSの可動部111が形成される第1基板110と、第1基板と貼り合わせられ可動部に隣接する領域がエッチングにより除去される第2基板120とを半導体製造工程によって製造するMEMSの製造方法であって、第1基板と第2基板とを貼り合わせる前に、第2基板のうちエッチングによって除去したい領域の一部にトレンチ123を形成する工程と、トレンチを形成した部分を含みエッチングにより除去したい領域を熱酸化することにより犠牲酸化膜121を形成する工程と、犠牲酸化膜が形成された第2基板120に第1基板110を貼り合わせる工程と、貼り合わせた後に第1基板のうち可動部を形成するために不要な領域と第2基板に形成した犠牲酸化膜121とを同時にエッチングにより除去する工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体製造工程を利用して作製されるMEMS(Micro Electro Mechanical Systems)の製造方法に関する。

【背景技術】

【0002】

従来より、MEMSの製造方法の1つとして、2つの基板(第1基板と第2基板)を貼り合わせる前に、第2基板の表面に犠牲酸化膜を形成し、この犠牲酸化膜の上に第1基板を貼り合わせた後に、第1基板の表面にレジストを形成してエッチングを行い、可動部を形成するために不要となる部分を第1基板から除去するとともに、可動部の下にある犠牲酸化膜を除去することにより、可動部の下に空隙を作製する製造方法があった(例えば、特許文献1参照)。

【特許文献1】特開2008−200757号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、上述のようなMEMSでは、可動部の下の空隙の深さ(高さ)は、空気抵抗に影響を及ぼすため、例えば空気抵抗の影響を受けるダンピング特性を良くするには、エッチングで除去する犠牲酸化膜を厚くする必要がある。

【0004】

しかしながら、犠牲酸化膜を厚くするには、長時間にわたって熱酸化等による酸化処理を行う必要があるため、処理時間が長時間化していた。

【0005】

また、犠牲酸化膜が特に厚い場合(例えば、10μm以上)は、酸化レートが低下するため、酸化処理時間が極端に長く(例えば、1週間以上)なっていた。

【0006】

さらに、熱酸化による酸化を行う場合は、酸素と触れる部分がすべて犠牲酸化膜にされるため、不必要な部分まで犠牲酸化膜が形成される場合があり、コスト高の原因になっていた。

【0007】

そこで、本発明は、短時間で容易かつ確実に不要部分を除去することができるMEMSの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の一局面のMEMSの製造方法は、MEMSの可動部が形成される第1基板と、前記第1基板と貼り合わせられ、前記可動部に隣接する領域がエッチングにより除去される第2基板とを半導体製造工程によって加工することにより、MEMSを製造するMEMSの製造方法であって、前記第1基板と前記第2基板とを貼り合わせる前に、前記第2基板のうち前記エッチングによって除去したい領域の一部に、トレンチを形成する工程と、前記トレンチを形成した後に、前記エッチングにより除去したい領域を酸化することにより、当該領域内に犠牲酸化膜を形成する工程と、前記犠牲酸化膜が形成された第2基板に前記第1基板を貼り合わせる工程と前記第1基板と前記第2基板とを貼り合わせた後に、前記第1基板のうち前記可動部を形成するために不要な領域と、前記第2基板の犠牲酸化膜とをエッチングにより除去する工程とを含む。

【発明の効果】

【0009】

本発明によれば、短時間で容易かつ確実に不要部分を除去することができるMEMSの製造方法を提供できるという特有の効果が得られる。

【発明を実施するための最良の形態】

【0010】

以下、本発明のMEMSの製造方法を適用した実施の形態について説明する。

【0011】

[実施の形態1]

図1は、実施の形態1のMEMSの製造方法によって製造されるMEMSの構成を示す図である。

【0012】

MEMS100は、2枚のシリコン基板110、120を貼り合わせた構造を有する。シリコン基板110、120は、半導体基板であればよく、例えば、シリコンウエハを用いることができる。シリコン基板110と120の厚さは、MEMSの種類に応じて設定すればよく、同一であってもよいし、異なっていてもよい。ここでは、2枚のシリコン基板120の方がシリコン基板110よりも厚い形態を示す。

【0013】

シリコン基板110は、MEMSの可動部111が形成されるシリコン基板であり、後述する製造方法によって不要部が除去されることにより、図1に示す可動部111が形成されている。この可動部111は、図1中紙面の奥側でシリコン基板110に繋がっており、矢印Aの方向の方向に動けるように形成されている。

【0014】

シリコン基板120は、基板表面に犠牲酸化膜121が形成されており、この犠牲酸化膜121を介してシリコン基板110に張り合わされている。また、シリコン基板110の可動部111の下方に隣接する領域には空隙122が形成されている。

【0015】

空隙122は、可動部111の下側に比較的深い空間を設けることにより、空気抵抗を低減させるために設けられている。実施の形態1のMEMSの製造方法によれば、従来よりも深く、かつ短時間で容易に空隙122を作製することができる。

【0016】

次に、実施の形態1のMEMSの製造方法について説明する。

【0017】

図2は、実施の形態1のMEMSの製造方法を示す図である。

【0018】

まず、図2(a)に示すように、シリコン基板120の表面のうち、後に空隙を作製するために除去したい領域内にトレンチ123を形成する。図2(a)には、6本のトレンチ123が等間隔で平行に作製された状態を示す。トレンチ123の紙面を貫く方向の長さは、後に形成する可動部111の紙面を貫く方向に合わせて形成すればよい。

【0019】

ここで、トレンチ123は、図示しないレジスト又は酸化膜をマスクとして用い、ドライエッチングを行うことによって作製すればよい。作製条件は、例えば、プロセスガスとしてSF6(六フッ化硫黄)/HBr(臭化水素)/O2(酸素)の流量比を65/80/80(sccm)、RF周波数を380KHz〜13.56MHz、ガス圧力を20〜50mTorr程度にすればよい。

【0020】

次に、トレンチ123の上からドライ酸化処理又はパイロジェニック酸化処理による熱酸化を行うことにより、図2(b)に示すように、シリコン基板120に犠牲酸化膜121を作製する。

【0021】

この熱酸化では、トレンチ123の内部表面からも酸化が進むため、トレンチ123が形成されていた領域では、トレンチ123が形成されていなかった領域よりも深い領域にまで犠牲酸化膜121が作製される。

【0022】

また、実施の形態1のMEMSの製造方法における熱酸化は、トレンチ123を形成してから行うので、従来よりも短時間で深い領域にまで犠牲酸化膜121を作製することができる。

【0023】

次に、図2(c)に示すように、犠牲酸化膜121のうち、トレンチ123が形成されていなかった領域(犠牲酸化膜121が浅い領域)に、位置合わせ用のマーク124を作製する。このマーク124は、例えば、平面視で正方形であればよい。

【0024】

また、マーク124の作製処理は、例えば、ドライエッチングで行えばよく、作製条件は、例えば、プロセスガスとしてCF4(メタン)/CHF3(トリフルオロメタン)/Ar(アルゴン)の流量比を9/1/100(sccm)、RF周波数を380KHz〜13.56MHz、ガス圧力を30〜200mTorr程度にすればよい。

【0025】

次に、図2(d)に示すように、シリコン基板120の犠牲酸化膜121の上にシリコン基板110を貼り合わせる。例えば、酸素雰囲気下、又は不活性ガス雰囲気下で1100℃〜1200℃程度に加熱することにより、アニールを行うことによって貼り合わせればよい。

【0026】

次に、図2(e)に示すように、シリコン基板120のマーク124と、シリコン基板110のダイシングライン112を合わせた状態で、可動部111を作製するためのレジスト130のパターニングを行う。マーク124とダイシングライン112の位置合わせは、シリコンを透過する赤外線等の光を用いて行えばよい。このとき、光源として波長1100nm以上の赤外線を照射できる光源を用いればよい。なお、位置合わせは、図2(e)の右側に拡大して示すように、平面視でマーク124内にダイシングライン112のドットが入るようにして行えばよい。なお、ここでは、説明の便宜上、ダイシングライン112を厚さ方向に拡張して示す。

【0027】

次に、図2(f)に示すように、可動部111を作製する。可動部111を作製する処理は、例えば、ボッシュプロセスで行うことができる。ボッシュプロセスとは、反応ガスにSF6(六フッ化硫黄)とC4F8(パーフルオロシクロブタン)を用い、エッチングとバッシベーション(化学反応を起こさないように表面に保護膜を形成する処理)を交互に切り替えながら、エッチングを行う処理である。

【0028】

このボッシュプロセスは、例えば、RF周波数を380KHz〜13.56MHz、ガス圧力を数10mTorr程度にすればよい。

【0029】

最後に、ウエットエッチングを行うことにより、図2(g)に示すように、空隙122を作製する。ウエットエッチングは、BHF(バッファードフッ酸)、又は無水フッ酸とアルコールのように、シリコン基板と犠牲酸化膜121との選択比の高いエッチング溶液を用いて行う。このウエットエッチングにより、可動部111の下側に隣接する領域に存在していた犠牲酸化膜121が除去されて空隙122が作製され、また、犠牲酸化膜121のうちシリコン基板110と120を貼り合わせている部分(図中両脇の部分)は残存する。

【0030】

以上により、図1に示したMEMSを得る。

【0031】

このように、実施の形態1のMEMSの製造方法によれば、可動部111を作製したい領域の下側にトレンチ(図2(a)参照)を作製して熱酸化を行うことにより、従来よりも短時間で深い領域まで犠牲酸化膜121を作製することができる。これは、熱酸化される際に、トレンチ123が形成された分だけシリコン基板120の表面積が増大するからである。このため、短時間で容易かつ確実に不要部分を除去することができるMEMSの製造方法を提供できる。

【0032】

また、犠牲酸化膜121の深さは、トレンチ123の深さを調節することによって制御することが可能になるため、MEMSの設計における自由度が飛躍的に向上する。

【0033】

[実施の形態2]

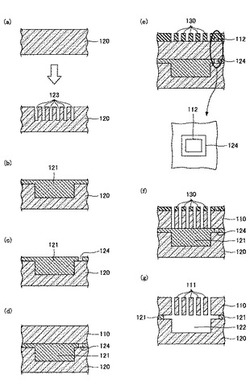

図3は、実施の形態2のMEMSの製造方法を示す図である。

【0034】

実施の形態2のMEMSの製造方法は、位置合わせ用のマークが犠牲酸化膜121の一部(121A)である点が実施の形態1のMEMSの製造方法と異なる。このため、実施の形態1において図2(c)に示したプロセスを省略することができる。その他の手順やMEMSの構成自体は基本的に実施の形態1に準ずるため、同一の構成要素には同一符号を付し、その説明を省略する。

【0035】

実施の形態2では、シリコン基板120にトレンチ123を形成する際に、図3(a)に示すように、位置合わせ用のマークを形成するためのトレンチ123Aを形成する。トレンチ123Aのサイズは、平面視では、実施の形態1のマーク124より小さくてよい。これは、後に行う熱酸化は横方向にも拡がるからである。また、深さは、トレンチ123よりも浅くてよい。トレンチ123Aを作製する工程は、トレンチ123を作製する工程と別の工程であってよい。

【0036】

次に、図3(b)に示すように、犠牲酸化膜121を作製する。熱酸化は、実施の形態1において犠牲酸化膜121を作製する工程と同一の工程で行うことができる。実施の形態2では、この熱酸化処理により、トレンチ123Aの内表面も熱酸化され、位置合わせようのマークとして利用する犠牲酸化膜121Aが作製される。

【0037】

次に、図3(c)に示すように、シリコン基板120の犠牲酸化膜121の上にシリコン基板110を貼り合わせる。これは、実施の形態1において図2(d)を用いて説明した工程と同様に、アニールを行うことによって貼り合わせればよい。

【0038】

次に、図3(d)に示すように、シリコン基板120の犠牲酸化膜121Aと、シリコン基板110のダイシングライン112を合わせた状態で、可動部111を作製するためのレジスト130のパターニングを行う。犠牲酸化膜121Aとダイシングライン112の位置合わせは、犠牲酸化膜121Aとダイシングライン112の膜厚の違いによる光路長の違いを利用して、実施の形態1と同様に、シリコン基板110の表面側から赤外線等の光を照射して用いて行えばよい。なお、位置合わせは、平面視で犠牲酸化膜121A内にダイシングライン112のドットが入るようにして行えばよい。

【0039】

次に、図3(e)に示すように、ボッシュプロセスで可動部111を作製する。

【0040】

最後に、ウエットエッチングを行うことにより、図3(f)に示すように、空隙122を作製する。

【0041】

以上により、実施の形態2のMEMSを得る。

【0042】

このように、実施の形態2のMEMSの製造方法によれば、可動部111を作製したい領域の下側にトレンチ(図3(a)参照)を作製して熱酸化を行うことにより、従来よりも短時間で深い領域まで犠牲酸化膜121を作製することができる。これは、熱酸化される際に、トレンチ123が形成された分だけシリコン基板120の表面積が増大するからである。このため、短時間で容易かつ確実に不要部分を除去することができるMEMSの製造方法を提供できる。

【0043】

以上、本発明の例示的な実施の形態のMEMSの製造方法について説明したが、本発明は、具体的に開示された実施の形態に限定されるものではなく、特許請求の範囲から逸脱することなく、種々の変形や変更が可能である。

【図面の簡単な説明】

【0044】

【図1】実施の形態1のMEMSの製造方法によって製造されるMEMSの構成を示す図である。

【図2】実施の形態1のMEMSの製造方法を示す図である。

【図3】実施の形態2のMEMSの製造方法を示す図である。

【符号の説明】

【0045】

100 MEMS

110、120 シリコン基板

111 可動部

112 ダイシングライン

121 犠牲酸化膜

121A 犠牲酸化膜

122 空隙

123、123A トレンチ

124 マーク

130 レジスト

【技術分野】

【0001】

本発明は、半導体製造工程を利用して作製されるMEMS(Micro Electro Mechanical Systems)の製造方法に関する。

【背景技術】

【0002】

従来より、MEMSの製造方法の1つとして、2つの基板(第1基板と第2基板)を貼り合わせる前に、第2基板の表面に犠牲酸化膜を形成し、この犠牲酸化膜の上に第1基板を貼り合わせた後に、第1基板の表面にレジストを形成してエッチングを行い、可動部を形成するために不要となる部分を第1基板から除去するとともに、可動部の下にある犠牲酸化膜を除去することにより、可動部の下に空隙を作製する製造方法があった(例えば、特許文献1参照)。

【特許文献1】特開2008−200757号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、上述のようなMEMSでは、可動部の下の空隙の深さ(高さ)は、空気抵抗に影響を及ぼすため、例えば空気抵抗の影響を受けるダンピング特性を良くするには、エッチングで除去する犠牲酸化膜を厚くする必要がある。

【0004】

しかしながら、犠牲酸化膜を厚くするには、長時間にわたって熱酸化等による酸化処理を行う必要があるため、処理時間が長時間化していた。

【0005】

また、犠牲酸化膜が特に厚い場合(例えば、10μm以上)は、酸化レートが低下するため、酸化処理時間が極端に長く(例えば、1週間以上)なっていた。

【0006】

さらに、熱酸化による酸化を行う場合は、酸素と触れる部分がすべて犠牲酸化膜にされるため、不必要な部分まで犠牲酸化膜が形成される場合があり、コスト高の原因になっていた。

【0007】

そこで、本発明は、短時間で容易かつ確実に不要部分を除去することができるMEMSの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の一局面のMEMSの製造方法は、MEMSの可動部が形成される第1基板と、前記第1基板と貼り合わせられ、前記可動部に隣接する領域がエッチングにより除去される第2基板とを半導体製造工程によって加工することにより、MEMSを製造するMEMSの製造方法であって、前記第1基板と前記第2基板とを貼り合わせる前に、前記第2基板のうち前記エッチングによって除去したい領域の一部に、トレンチを形成する工程と、前記トレンチを形成した後に、前記エッチングにより除去したい領域を酸化することにより、当該領域内に犠牲酸化膜を形成する工程と、前記犠牲酸化膜が形成された第2基板に前記第1基板を貼り合わせる工程と前記第1基板と前記第2基板とを貼り合わせた後に、前記第1基板のうち前記可動部を形成するために不要な領域と、前記第2基板の犠牲酸化膜とをエッチングにより除去する工程とを含む。

【発明の効果】

【0009】

本発明によれば、短時間で容易かつ確実に不要部分を除去することができるMEMSの製造方法を提供できるという特有の効果が得られる。

【発明を実施するための最良の形態】

【0010】

以下、本発明のMEMSの製造方法を適用した実施の形態について説明する。

【0011】

[実施の形態1]

図1は、実施の形態1のMEMSの製造方法によって製造されるMEMSの構成を示す図である。

【0012】

MEMS100は、2枚のシリコン基板110、120を貼り合わせた構造を有する。シリコン基板110、120は、半導体基板であればよく、例えば、シリコンウエハを用いることができる。シリコン基板110と120の厚さは、MEMSの種類に応じて設定すればよく、同一であってもよいし、異なっていてもよい。ここでは、2枚のシリコン基板120の方がシリコン基板110よりも厚い形態を示す。

【0013】

シリコン基板110は、MEMSの可動部111が形成されるシリコン基板であり、後述する製造方法によって不要部が除去されることにより、図1に示す可動部111が形成されている。この可動部111は、図1中紙面の奥側でシリコン基板110に繋がっており、矢印Aの方向の方向に動けるように形成されている。

【0014】

シリコン基板120は、基板表面に犠牲酸化膜121が形成されており、この犠牲酸化膜121を介してシリコン基板110に張り合わされている。また、シリコン基板110の可動部111の下方に隣接する領域には空隙122が形成されている。

【0015】

空隙122は、可動部111の下側に比較的深い空間を設けることにより、空気抵抗を低減させるために設けられている。実施の形態1のMEMSの製造方法によれば、従来よりも深く、かつ短時間で容易に空隙122を作製することができる。

【0016】

次に、実施の形態1のMEMSの製造方法について説明する。

【0017】

図2は、実施の形態1のMEMSの製造方法を示す図である。

【0018】

まず、図2(a)に示すように、シリコン基板120の表面のうち、後に空隙を作製するために除去したい領域内にトレンチ123を形成する。図2(a)には、6本のトレンチ123が等間隔で平行に作製された状態を示す。トレンチ123の紙面を貫く方向の長さは、後に形成する可動部111の紙面を貫く方向に合わせて形成すればよい。

【0019】

ここで、トレンチ123は、図示しないレジスト又は酸化膜をマスクとして用い、ドライエッチングを行うことによって作製すればよい。作製条件は、例えば、プロセスガスとしてSF6(六フッ化硫黄)/HBr(臭化水素)/O2(酸素)の流量比を65/80/80(sccm)、RF周波数を380KHz〜13.56MHz、ガス圧力を20〜50mTorr程度にすればよい。

【0020】

次に、トレンチ123の上からドライ酸化処理又はパイロジェニック酸化処理による熱酸化を行うことにより、図2(b)に示すように、シリコン基板120に犠牲酸化膜121を作製する。

【0021】

この熱酸化では、トレンチ123の内部表面からも酸化が進むため、トレンチ123が形成されていた領域では、トレンチ123が形成されていなかった領域よりも深い領域にまで犠牲酸化膜121が作製される。

【0022】

また、実施の形態1のMEMSの製造方法における熱酸化は、トレンチ123を形成してから行うので、従来よりも短時間で深い領域にまで犠牲酸化膜121を作製することができる。

【0023】

次に、図2(c)に示すように、犠牲酸化膜121のうち、トレンチ123が形成されていなかった領域(犠牲酸化膜121が浅い領域)に、位置合わせ用のマーク124を作製する。このマーク124は、例えば、平面視で正方形であればよい。

【0024】

また、マーク124の作製処理は、例えば、ドライエッチングで行えばよく、作製条件は、例えば、プロセスガスとしてCF4(メタン)/CHF3(トリフルオロメタン)/Ar(アルゴン)の流量比を9/1/100(sccm)、RF周波数を380KHz〜13.56MHz、ガス圧力を30〜200mTorr程度にすればよい。

【0025】

次に、図2(d)に示すように、シリコン基板120の犠牲酸化膜121の上にシリコン基板110を貼り合わせる。例えば、酸素雰囲気下、又は不活性ガス雰囲気下で1100℃〜1200℃程度に加熱することにより、アニールを行うことによって貼り合わせればよい。

【0026】

次に、図2(e)に示すように、シリコン基板120のマーク124と、シリコン基板110のダイシングライン112を合わせた状態で、可動部111を作製するためのレジスト130のパターニングを行う。マーク124とダイシングライン112の位置合わせは、シリコンを透過する赤外線等の光を用いて行えばよい。このとき、光源として波長1100nm以上の赤外線を照射できる光源を用いればよい。なお、位置合わせは、図2(e)の右側に拡大して示すように、平面視でマーク124内にダイシングライン112のドットが入るようにして行えばよい。なお、ここでは、説明の便宜上、ダイシングライン112を厚さ方向に拡張して示す。

【0027】

次に、図2(f)に示すように、可動部111を作製する。可動部111を作製する処理は、例えば、ボッシュプロセスで行うことができる。ボッシュプロセスとは、反応ガスにSF6(六フッ化硫黄)とC4F8(パーフルオロシクロブタン)を用い、エッチングとバッシベーション(化学反応を起こさないように表面に保護膜を形成する処理)を交互に切り替えながら、エッチングを行う処理である。

【0028】

このボッシュプロセスは、例えば、RF周波数を380KHz〜13.56MHz、ガス圧力を数10mTorr程度にすればよい。

【0029】

最後に、ウエットエッチングを行うことにより、図2(g)に示すように、空隙122を作製する。ウエットエッチングは、BHF(バッファードフッ酸)、又は無水フッ酸とアルコールのように、シリコン基板と犠牲酸化膜121との選択比の高いエッチング溶液を用いて行う。このウエットエッチングにより、可動部111の下側に隣接する領域に存在していた犠牲酸化膜121が除去されて空隙122が作製され、また、犠牲酸化膜121のうちシリコン基板110と120を貼り合わせている部分(図中両脇の部分)は残存する。

【0030】

以上により、図1に示したMEMSを得る。

【0031】

このように、実施の形態1のMEMSの製造方法によれば、可動部111を作製したい領域の下側にトレンチ(図2(a)参照)を作製して熱酸化を行うことにより、従来よりも短時間で深い領域まで犠牲酸化膜121を作製することができる。これは、熱酸化される際に、トレンチ123が形成された分だけシリコン基板120の表面積が増大するからである。このため、短時間で容易かつ確実に不要部分を除去することができるMEMSの製造方法を提供できる。

【0032】

また、犠牲酸化膜121の深さは、トレンチ123の深さを調節することによって制御することが可能になるため、MEMSの設計における自由度が飛躍的に向上する。

【0033】

[実施の形態2]

図3は、実施の形態2のMEMSの製造方法を示す図である。

【0034】

実施の形態2のMEMSの製造方法は、位置合わせ用のマークが犠牲酸化膜121の一部(121A)である点が実施の形態1のMEMSの製造方法と異なる。このため、実施の形態1において図2(c)に示したプロセスを省略することができる。その他の手順やMEMSの構成自体は基本的に実施の形態1に準ずるため、同一の構成要素には同一符号を付し、その説明を省略する。

【0035】

実施の形態2では、シリコン基板120にトレンチ123を形成する際に、図3(a)に示すように、位置合わせ用のマークを形成するためのトレンチ123Aを形成する。トレンチ123Aのサイズは、平面視では、実施の形態1のマーク124より小さくてよい。これは、後に行う熱酸化は横方向にも拡がるからである。また、深さは、トレンチ123よりも浅くてよい。トレンチ123Aを作製する工程は、トレンチ123を作製する工程と別の工程であってよい。

【0036】

次に、図3(b)に示すように、犠牲酸化膜121を作製する。熱酸化は、実施の形態1において犠牲酸化膜121を作製する工程と同一の工程で行うことができる。実施の形態2では、この熱酸化処理により、トレンチ123Aの内表面も熱酸化され、位置合わせようのマークとして利用する犠牲酸化膜121Aが作製される。

【0037】

次に、図3(c)に示すように、シリコン基板120の犠牲酸化膜121の上にシリコン基板110を貼り合わせる。これは、実施の形態1において図2(d)を用いて説明した工程と同様に、アニールを行うことによって貼り合わせればよい。

【0038】

次に、図3(d)に示すように、シリコン基板120の犠牲酸化膜121Aと、シリコン基板110のダイシングライン112を合わせた状態で、可動部111を作製するためのレジスト130のパターニングを行う。犠牲酸化膜121Aとダイシングライン112の位置合わせは、犠牲酸化膜121Aとダイシングライン112の膜厚の違いによる光路長の違いを利用して、実施の形態1と同様に、シリコン基板110の表面側から赤外線等の光を照射して用いて行えばよい。なお、位置合わせは、平面視で犠牲酸化膜121A内にダイシングライン112のドットが入るようにして行えばよい。

【0039】

次に、図3(e)に示すように、ボッシュプロセスで可動部111を作製する。

【0040】

最後に、ウエットエッチングを行うことにより、図3(f)に示すように、空隙122を作製する。

【0041】

以上により、実施の形態2のMEMSを得る。

【0042】

このように、実施の形態2のMEMSの製造方法によれば、可動部111を作製したい領域の下側にトレンチ(図3(a)参照)を作製して熱酸化を行うことにより、従来よりも短時間で深い領域まで犠牲酸化膜121を作製することができる。これは、熱酸化される際に、トレンチ123が形成された分だけシリコン基板120の表面積が増大するからである。このため、短時間で容易かつ確実に不要部分を除去することができるMEMSの製造方法を提供できる。

【0043】

以上、本発明の例示的な実施の形態のMEMSの製造方法について説明したが、本発明は、具体的に開示された実施の形態に限定されるものではなく、特許請求の範囲から逸脱することなく、種々の変形や変更が可能である。

【図面の簡単な説明】

【0044】

【図1】実施の形態1のMEMSの製造方法によって製造されるMEMSの構成を示す図である。

【図2】実施の形態1のMEMSの製造方法を示す図である。

【図3】実施の形態2のMEMSの製造方法を示す図である。

【符号の説明】

【0045】

100 MEMS

110、120 シリコン基板

111 可動部

112 ダイシングライン

121 犠牲酸化膜

121A 犠牲酸化膜

122 空隙

123、123A トレンチ

124 マーク

130 レジスト

【特許請求の範囲】

【請求項1】

MEMSの可動部が形成される第1基板と、前記第1基板と貼り合わせられ、前記可動部に隣接する領域がエッチングにより除去される第2基板とを半導体製造工程によって加工することにより、MEMSを製造するMEMSの製造方法であって、

前記第1基板と前記第2基板とを貼り合わせる前に、前記第2基板のうち前記エッチングによって除去したい領域の一部に、トレンチを形成する工程と、

前記トレンチを形成した後に、前記エッチングにより除去したい領域を酸化することにより、当該領域内に犠牲酸化膜を形成する工程と、

前記犠牲酸化膜が形成された第2基板に前記第1基板を貼り合わせる工程と、

前記第1基板と前記第2基板とを貼り合わせた後に、前記第1基板のうち前記可動部を形成するために不要な領域と、前記第2基板の犠牲酸化膜とをエッチングにより除去する工程と

を含む、MEMSの製造方法。

【請求項1】

MEMSの可動部が形成される第1基板と、前記第1基板と貼り合わせられ、前記可動部に隣接する領域がエッチングにより除去される第2基板とを半導体製造工程によって加工することにより、MEMSを製造するMEMSの製造方法であって、

前記第1基板と前記第2基板とを貼り合わせる前に、前記第2基板のうち前記エッチングによって除去したい領域の一部に、トレンチを形成する工程と、

前記トレンチを形成した後に、前記エッチングにより除去したい領域を酸化することにより、当該領域内に犠牲酸化膜を形成する工程と、

前記犠牲酸化膜が形成された第2基板に前記第1基板を貼り合わせる工程と、

前記第1基板と前記第2基板とを貼り合わせた後に、前記第1基板のうち前記可動部を形成するために不要な領域と、前記第2基板の犠牲酸化膜とをエッチングにより除去する工程と

を含む、MEMSの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−131731(P2010−131731A)

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願番号】特願2008−312259(P2008−312259)

【出願日】平成20年12月8日(2008.12.8)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願日】平成20年12月8日(2008.12.8)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]