MEMSセンサ及びその製造方法

【課題】 特に、従来に比べて、簡単な構造にて、センサの薄型化と電気的安定性等とともに質量部の質量を効果的に大きくすることが可能なMEMSセンサ及びその製造方法を提供することを目的としている。

【解決手段】 シリコンで形成され高さ方向にて対向配置された第1の基板1及び第2の基板2を有し、前記第1の基板1には、質量部4及び、前記質量部4と接続されるアンカ部5が形成されており、前記アンカ部5は、前記第2の基板2に固定支持されており、前記質量部4と前記第2の基板2の間には空間6が設けられており、前記質量部4の内部には、前記シリコンよりも比重が大きい金属7が埋め込まれている。

【解決手段】 シリコンで形成され高さ方向にて対向配置された第1の基板1及び第2の基板2を有し、前記第1の基板1には、質量部4及び、前記質量部4と接続されるアンカ部5が形成されており、前記アンカ部5は、前記第2の基板2に固定支持されており、前記質量部4と前記第2の基板2の間には空間6が設けられており、前記質量部4の内部には、前記シリコンよりも比重が大きい金属7が埋め込まれている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、MEMS(Micro-Electro-Mechanical Systems)技術を用いて形成された加速度センサや角速度センサ等のMEMSセンサに関する。

【背景技術】

【0002】

MEMS(Micro-Electro-Mechanical Systems)センサは、例えば、SOI(Silicon on Insulator)基板を構成する一方のシリコン基板に質量部(錘部)、可動電極及び固定電極等を形成して構成される。

【0003】

下記特許文献1には、質量部(錘部)を半導体基板材料よりも比重が大きい材料で形成した半導体装置の発明が開示されている(特許文献1の請求項1、[0035]欄、図1等)。

【0004】

また特許文献2には、質量部(重り部)の厚さを支持梁の厚さよりも薄くした角速度センサの発明が開示されている(特許文献2の請求項2、[0010]欄)。

【0005】

また特許文献3には、質量部(マス部)に金属を貫通させ、前記質量部の質量を増加させた角速度センサの発明が開示されている(特許文献3の請求項1、[0018]欄、図1等)。

【0006】

質量部の質量を大きくすることで、センサ感度の向上を図ることが可能である。また駆動等に必要な共振周波数を小さくでき、IC設計の負荷を低減できる等の効果も期待できる。

【特許文献1】特開2006−349525号公報

【特許文献2】特開2000−329561号公報

【特許文献3】特開2003−50249号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記した各特許文献に記載された発明では以下の問題があった。

まずセンサの薄型化に寄与できない問題があった。特許文献1では、「錘部3」を下方に凸型となるように設け、特許文献2では、質量部の厚みを厚く形成しているから、質量部(錘部)の部分での高さ寸法を効果的に薄く形成することが出来ない。また特許文献3では、質量部に金属を貫通させているが、金属は特許文献3の図1(b)にも記載されているように質量部の上面及び下面から凸型で突出しており、効果的に、質量部の厚みを薄くすることが出来ない構造となっている。

【0008】

また特許文献1の[0023]欄には「錘部の体積を縮小化して厚みを薄くしたり、全体のサイズ(体積)が従来よりも同等かまたは、全体のサイズ(体積)を小型化することが可能になると共に・・」との記載がある。

【0009】

しかしながら仮に錘部を薄型化できたとしても、後記のように、特許文献1の構造ではSOI基板を用いて、簡単に錘部の形成ができない。またこの錘部を特許文献1の図1に示す「梁部1」の上面側に形成することも可能と思われるが、この場合、図1に示す「ピエゾ抵抗素子4」の形成が困難となる。さらにこの場合、「梁部1」の上面が凹凸面で形成されてしまう(特許文献3でも同様の問題が生じる)。すると次でも説明するように、前記上面を配線層等の形成領域として使用することが難しくなる。

【0010】

また、特許文献1や特許文献3に記載された発明では、質量部に設けられた金属が露出した状態になっているので、電気的安定性の低下が懸念される。そして金属が露出しているため、例えば質量部にかかるように配線層を設ける場合には、金属の部分を迂回させて配線層を形成することになる等、形成が煩雑化し、また、金属と前記配線層間が近づく設計では電気的絶縁性を確保すべく更なる構造の工夫が必要になる。

【0011】

さらに各特許文献に記載された発明では、製造が煩雑化し、あるいは製造が困難であると考えられる。例えば特許文献1では通常のSOI基板を用いてセンサ完成に至るまで形成することが出来ない。特許文献1の図2では、「梁部1」の形成までしか開示されていないが、この「梁部1」を支持する支持機構が最終的には必要であるため、この支持機構の製造まで合わせると製造が非常に煩雑化すると考えられる。

【0012】

また特許文献2では、支持梁の厚みを質量部(重り部)の厚みよりも薄くするためには例えばフォトリソグラフィ技術を用いて、支持梁の部分だけ膜厚が薄くなるように形成することが必要になる。さらに、このように薄く形成された支持梁の部分を基板から切り出すために高度なアライメント精度が必要になる。

【0013】

また特許文献3に記載された発明では、特許文献3の図2に示す「マス部14」に「孔14b」を形成し、この「孔14b」内に低融点金属を埋め、ちょうど、低融点金属が「孔14b」の上下両方向からはみ出した状態で「マス部14」に接合させると記載されているが(特許文献3の[0018]欄)、このような製造方法では、低融点金属の一部が「孔14b」内に留まらずに、下方向に落下し、特許文献3の図2に示す「シリコン基板16」の上面に付着する可能性もある。

【0014】

そこで本発明は、上記従来の課題を解決するものであり、特に、従来に比べて、簡単な構造にて、センサの薄型化と電気的安定性等とともに質量部の質量を効果的に大きくすることが可能なMEMSセンサ及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0015】

本発明のMEMSセンサは、

高さ方向にて対向配置された第1の基板及び第2の基板を有し、前記第1の基板には、質量部及び、前記質量部と接続されるアンカ部が形成されており、前記アンカ部は、前記第2の基板側に固定支持されており、

前記質量部と前記第2の基板の間には空間が設けられており、前記質量部の内部には、前記第1の基板よりも比重が大きい金属が埋め込まれていることを特徴とするものである。

【0016】

これにより、従来に比べて、簡単な構造にて、薄型化且つ電気的安定性等とともに質量部の質量を効果的に大きくすることが可能である。

【0017】

本発明では、前記第1の基板には、前記質量部の変位量を検知するための可動電極及び固定電極を備えて成る検知部が形成されており、前記可動電極は前記空間上にて前記質量部と一体に形成され、前記固定電極は、前記可動電極と分離して形成されており、前記固定電極と接続されるアンカ部が前記第2の基板に固定支持されている構造であることが好適である。例えば、このような電極構造を持つ加速度センサや角速度センサに効果的に適用できる。

【0018】

また本発明におけるMEMSセンサの製造方法は、以下の工程を有することを特徴とするものである。

【0019】

(A) 第1の基板に貫通孔を形成する工程、

(B) 前記貫通孔の底に底部を形成する工程、

(C) 前記貫通孔内に前記第1の基板に比べて比重が大きい金属を埋め込む工程、

(D) 前記第1の基板上から前記金属上にかけて蓋部を形成する工程、

(E) 下面に絶縁層を介して第2の基板が接合された状態の前記第1の基板をエッチングして前記第1の基板から質量部、及び前記質量部と接続されるアンカ部を形成し、このとき、内部に前記金属が埋め込まれた前記質量部を形成する工程、

(F) 前記アンカ部と前記第2の基板間の前記絶縁層を残し、前記質量部と前記第2の基板間に位置する前記絶縁層を除去して空間を形成する工程。

【0020】

上記した製造方法により、金属を質量部の内部に簡単且つ適切に埋め込むことが出来る。またこの際、質量部の厚さを従来に比べて薄くすることもでき、センサの薄型化が可能である。また金属は質量部の上下面から露出しないため、(F)工程における絶縁層の除去工程でのエッチングの影響を受けず、また電気的安定性に優れたセンサを形成でき、加えて質量部の上下面を平坦面で形成できるため、配線層等を質量部の表面に自由且つ簡単に形成することも可能である。

【0021】

また本発明では、前記(A)工程及び前記(B)工程に代えて、

(G) 第1の基板に有底の凹部を形成する工程、

を行ってもよい。上記の製造方法では、特に、前記(B)工程が必要なく、工程数を減らすことが出来る。

【0022】

また本発明では、前記(D)工程を行う前に、前記第1の基板上から前記金属上に対して平坦化処理を行い、続いて、前記(D)工程の前記蓋部を形成することが好ましい。これにより適切に蓋部を形成でき、また質量部の上面を適切に平坦面で形成できる。

【0023】

また本発明では、前記(E)工程及び前記(F)工程に代えて、

(H) 質量部となる前記第1の基板と対向する領域に窪み領域を備える第2の基板が接合された状態の前記第1の基板をエッチングして前記第1の基板から質量部、及び前記質量部と接続されるアンカ部を形成し、このとき、内部に前記金属が埋め込まれた前記質量部を、前記第2の基板との間で、前記窪み領域による空間上に形成する工程、

を有するものであってもよい。

【発明の効果】

【0024】

本発明のMEMSセンサによれば、従来に比べて、簡単な構造にて、薄型化且つ電気的安定性とともに質量部の質量を効果的に大きくすることが可能である。

【0025】

また本発明のMEMSセンサの製造方法によれば、金属を質量部の内部に簡単且つ適切に埋め込むことが出来る。またこの際、質量部の厚さを従来に比べて薄くこともでき、センサの薄型化が可能である。また金属は質量部の上下面から露出しないため、絶縁層の除去工程でのエッチングの影響を受けず、また電気的安定性に優れたセンサを形成でき、加えて質量部の上下面を平坦面で形成できるため、配線層等を質量部の表面に自由且つ簡単に形成することも可能である。

【発明を実施するための最良の形態】

【0026】

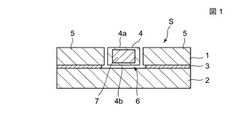

図1は、本実施形態におけるMEMSセンサを概念的に示した断面図、図2は、図1に示す質量部を拡大して示した部分拡大断面図、図3は、変形例を示すMEMSセンサの断面図、である。

【0027】

図1に示すMEMSセンサSは、例えば、シリコンで形成された第1の基板1と第2の基板(支持基板)2と、第1の基板1と第2の基板2の間に介在するSiO2で形成された絶縁層3を備えて構成される。

【0028】

図1に示すように、第1の基板1には質量部(錘部)4及び、前記質量部4と接続されるアンカ部5が形成されている。なお図1では図面上、質量部4とアンカ部5が接続されていないが、図1の断面位置とは別の位置で図示しない支持梁を介して、質量部4とアンカ部5は接続されている。

【0029】

図1に示すように、アンカ部5は第2の基板2に絶縁層3を介して固定支持される。一方、質量部4と第2の基板2の間には前記絶縁層3が形成されておらず、空間6が形成されている。

【0030】

質量部4の厚さは第1の基板1の厚さに一致し、質量部4の上面4a及び下面4bは平坦面である。

【0031】

図1に示すように、質量部4の内部には金属7が埋め込まれている。この金属7は、質量部4の側面や上面4a及び下面4bから露出していない。金属7は、シリコンよりも比重が大きい材質で形成されている。これにより質量部4全体の質量を大きくすることができ、センサ感度の向上等を実現できる。例えば図1のMEMSセンサSが角速度センサであれば質量部4の質量を大きくすることでコリオリ力を大きくすることができる。

【0032】

また、図1に示すように質量部4の内部に金属7が埋め込まれていることで、質量部4の厚さh1(図2参照)を従来に比べて薄く形成し、さらには質量部4の平面方向への大きさを小さくしても、質量部4全体の質量を効果的に大きくできる。よって本実施形態によればセンサの薄型化、ひいてはセンサ全体の小型化に寄与できる。

【0033】

また図1に示すように、金属7は質量部4の内部に埋め込まれているから電気的安定性にも優れる。例えば、質量部4の変位を平行平板型電極構造で検知したり、質量部4の上面4aにかかるように検知素子や配線層等を形成したりする場合でも、金属7との間の電気的絶縁性を適切に確保することが可能である。また、図1に示すように、質量部4の上面4aは平坦面であるから、この上面4aに配線層等を自由且つ簡単に形成することが可能である。

【0034】

金属7は、シリコンで形成された第1の基板1より比重が大きいことが条件である。金属7にはタングステン(シリコンより約8.2倍の比重)、モリブデン(シリコンより、約4.4倍の比重)、マンガン(シリコンより約3.2倍の比重)等を用いることが可能である。

【0035】

図2に示すように、後述する製造方法にて質量部4を形成すると、質量部4は、シリコンで形成された第1の基板1と、第1の基板1に形成された貫通孔1bの底を埋めるシリコンで形成された第1のシリコン層8と、前記金属7と、金属7の上面から前記第1のシリコン層8の上面を覆う第2のシリコン層(蓋部)9とで構成される。

【0036】

図3に示す他の実施形態では、第2の基板2の表面2aに窪み領域10が形成されている。窪み領域10はちょうど、質量部4と高さ方向にて対向した位置に形成されている。これにより、前記質量部4と第2の基板2の間に空間11が形成されている。

【0037】

図3の形態では、第2の基板2の表面2a全体に絶縁層3が形成されている。ただし絶縁層3は、図1と同様に、質量部4と対向する領域、すなわち窪み領域10にて除去されている構成であってもよい。

【0038】

また、図3に示す絶縁層3が形成されず、第1の基板1と第2の基板2とが直接接合された形態であってもよい。

【0039】

次に図4にて図1に示すMEMSセンサSの製造方法を説明する。

図4(a)〜図4(g)は、製造工程中におけるMEMSセンサSの断面図である。

【0040】

図4(a)の工程では、例えば、シリコンで形成された第1の基板1と第2の基板2と、前記第1の基板1と前記第2の基板2の間に介在するSiO2で形成された絶縁層3とから成るSOI基板20を用意する。

【0041】

次に第1の基板1の上面1aにレジストパターン21を形成する。このレジストパターン21には、貫通孔21aが形成されている。この貫通孔21aは、第1の基板1に金属7を埋設する領域と対向する領域に形成される。

【0042】

次に図4(b)の工程では、レジストパターン21に覆われていない第1の基板1をディープRIE(Deep RIE)を用いて除去する。

【0043】

この実施形態では、前記第1の基板1に貫通孔1bを形成して、この貫通孔1bから絶縁層3の上面3aが露出した状態となっている。ただし、RIEの時間制御等により、図4(b)の点線Bの位置でRIEを終了して、有底の凹部を第1の基板1に形成することも可能である。かかる場合、次の図4(c)の工程が必要でなく図4(d)の工程に移行する。

【0044】

上記の貫通孔1bを形成した後、図4(c)の工程では、貫通孔1bの底にシリコンからなる底部8aを形成する。例えばポリシリコンをCVD法で成膜する。図4(c)の工程では、前記底部8aを含めて、貫通孔1bの側壁から第1の基板1の上面1cに至る第1のシリコン層8を形成している。

【0045】

次に図4(d)の工程では、第1の基板1に形成された貫通孔1b内に金属7を埋め込む。図4(d)の工程では、例えば、金属ペーストを貫通孔1b内に印刷し、続いて焼成している。なお貫通孔1bと絶縁層3との間にはシリコンで形成された底部8bが形成されているので、埋め込まれた金属7は絶縁層3と接触しない。

【0046】

次に図4(e)の工程では、第1の基板1の上面1a(この実施形態では、第1の基板1の上面1aに第1のシリコン層8が形成されているので第1のシリコン層8の上面が該当する)から金属7上面にかけて例えばCMP技術を用いて、平坦化処理を施す。続いて、平坦化された第1の基板1の上面1a(前記上面1aに第1のシリコン層8が残されている場合は、第1のシリコン層8の上面が該当する)から金属7上面にかけて、第2のシリコン層(蓋部)9を形成する。第2のシリコン層9は、第1のシリコン層8と同様に例えばポリシリコンをCVD法にて成膜したものである。

【0047】

次に図4(f)の工程では、第2のシリコン層9上に、図示しないレジストパターンを形成する。このレジストパターンは、第1の基板1に形成される質量部4やアンカ部5等と同形状である。そして、このレジストパターンに覆われていない第2のシリコン層9、第1のシリコン層8、及び第1の基板1をディープRIE(Deep RIE)を用いて除去する。これにより、質量部4やアンカ部5を形成することが出来る。上記のレジストパターンの形成位置は図示しないアライメントキーで調整でき、内部に金属7が埋設されている質量部4を高精度に形成することができる。

【0048】

そして図4(g)の工程では、質量部4と第2の基板2間にある絶縁層3を、ウエットエッチングやドライエッチングによる等方性エッチング工程にて除去する。これにより、前記質量部4と第2の基板2の間に空間6を形成できる。

【0049】

ディープRIEでは、主に、六フッ化硫黄(SF6)を用いて異方性エッチングを行う。本実施形態では質量部4の内部に金属7が埋め込まれているので、金属7が直接、ディープRIEの影響を受けることを防止できる。なお、質量部4には、絶縁層3の除去工程前に、絶縁層3にまで通じる多数の微細孔を形成しておき、微細孔を介して絶縁層3を等方性エッチングで除去できるようにしておくことも可能である。ただし、微細孔は金属7の形成位置を避けて形成する。また、この工程では、アンカ部5下にある絶縁層3は残され、アンカ部5は、第2の基板2上に固定支持された状態を保っている。

【0050】

図4に示すように本実施形態では、SOI基板20を用いて簡単且つ適切に、質量部4に金属7が埋設されたMEMSセンサSを形成できる。また本実施形態では、金属7を埋め込む構成であるので、質量部4の厚さを従来に比べて薄くすることができ、センサの薄型化が可能である。また質量部4の平面方向への大きさも小さくすることが可能であり、センサ全体の小型化に寄与できる。

【0051】

本実施形態では、SOI基板20を構成する絶縁層3の除去工程を、金属7の埋設後に施しても、金属7がエッチングガスやエッチング液に曝されることを防止できる。さらに本実施形態では、質量部4の上下面を平坦面で形成することが可能であり、配線層等を質量部4の表面に自由且つ簡単に形成することも可能である。

【0052】

図4ではSOI基板20を用いたが、例えば第1の基板1と、第2の基板2とを別々に用意にし、第1の基板1に対して、図4(e)の工程まで施した後、第1の基板1と第2の基板2とを絶縁層3を介して接合し、続いて、図4(f)(g)の工程を施すことも可能である。例えば第2の基板2の表面を熱酸化して絶縁層3を形成し、絶縁層3を介して第1の基板1と第2の基板2を常温接合等する。

【0053】

また上記のような貼り合わせ技術を用いれば、図5に示すように、第2の基板2に窪み領域10を形成しておき、第1の基板1と第2の基板2とを接合することもできる。なお窪み領域10を第1の基板1の質量部4となる領域と対向する部分に形成する。これにより図3のMEMSセンサSを形成できる。また、図5では、第1の基板1に既に金属7が埋め込まれているが、例えば図4(b)工程で第1の基板1に対して点線Bの位置でRIEを停止し、有底の凹部を形成するのであれば、金属7を埋め込む前の第1の基板1と、図5に示す窪み領域10を備えた第2の基板2とを接合した後、図4(a)(b)(d)(e)(f)工程を施すことも可能である。なお、図5のように第2の基板2の表面2aに絶縁層3を形成している場合、図4(g)工程にて、窪み領域10の絶縁層3を除去するか否かは任意である。

【0054】

本実施形態の構成は例えば図6に示す加速度センサや図7に示す角速度センサに適用できる。

【0055】

図6に示す加速度センサ30には、質量部31、アンカ部32、支持梁33、検知部34が形成される。

【0056】

検知部34は、櫛歯状の可動電極35と櫛歯状の固定電極36とが交互に配置された婉曲構造で形成されている。可動電極35は、質量部31と一体に形成されている。一方、固定電極36は可動電極35とは分離して形成されている。固定電極36の外側端部にはアンカ部37が一体に形成されている。

【0057】

この加速度センサ30も、図1のように、第1の基板1、第2の基板2及び絶縁層3の積層構造からなる。上記したアンカ部32、37は、前記絶縁層3を介して第2の基板2に固定支持されるが、それ以外の部分では絶縁層3が除去されており、図1に示す空間6が形成されている。

【0058】

図6の実施形態では、質量部31は加速度に伴う力(慣性力)を受けて変位し、検知部34での静電容量変化に基づいて、加速度の変化や加速度の大きさを検知することができる。

図6に示すように、質量部31の内部には金属7が埋め込まれている。

【0059】

図7に示す角速度センサ39には、質量部40,41、励振部42,43、各支持梁、及び各アンカ部44〜47を備える。励振部42,43は、櫛歯状の固定側駆動電極と櫛歯状の可動側駆動電極とが交互に配置された構造である。

【0060】

また励振部42,43からの振動を質量部40,41にまで伝達するための振動伝達梁48〜51を備える。

【0061】

この角速度センサ39も、図1のように、第1の基板1、第2の基板2及び絶縁層3の積層構造からなる。上記したアンカ部44〜47及び、固定側駆動電極を支持するアンカ部52は、前記絶縁層3を介して第2の基板2に固定支持されるが、それ以外の部分では絶縁層3が除去されており、図1に示す空間6が形成されている。

【0062】

例えばこの実施形態では、励振部42、43に対して互いに逆位相となる交流の駆動信号を印加すると、各励振部42,43の可動側駆動電極と固定側駆動電極との間にはクーロン力が作用し駆動力が発揮される。そして一対の励振部42、43は、各支持梁のX方向への変位に伴い、X軸方向に逆位相で振動する。

【0063】

そして、振動が振動伝達梁48〜51を介して質量部40,41にまで伝達される。これにより、質量部40,41は、質量部40,41を支持する支持梁のY方向への変位に伴い、Y軸方向に逆位相で励振する。

【0064】

このとき、X軸方向を回転軸として角速度Ωが角速度センサ39に加わると、コリオリ力を受けて質量部40,41がZ軸方向に変位する。なお、質量部40と質量部41とが逆位相で変位する。これにより図示しない電極間の静電容量変化に基づき角速度Ωを検出できる。ここで電極構造には櫛歯状の可動電極と櫛歯状の固定電極とが交互に配置された構造や、平行平板構造を適用できる。

図7に示すように、質量部40,41の内部には金属7が埋め込まれている。

【0065】

図6や図7は一形態であって、これらに限定されるものではない。また、図1、図6、図7では、質量部に1個の金属7が埋設された形態であったが、複数個の金属7が埋設された形態でもよい。例えば、上記のように質量部下の絶縁層3を除去するために、質量部に微細孔を形成する場合、この微細孔を質量部全体に万遍なく、且つ金属7を避けるようにして形成するには、金属7を複数個に分けて埋設したほうがよい。

【図面の簡単な説明】

【0066】

【図1】本実施形態におけるMEMSセンサを概念的に示した断面図、

【図2】図1に示す質量部を拡大して示した部分拡大断面図、

【図3】変形例を示すMEMSセンサの断面図、

【図4】本実施形態のMEMSセンサの製造工程を示す断面図、

【図5】図3のMEMSセンサの製造方法を説明するための断面図、

【図6】本実施形態における加速度センサの平面図、

【図7】本実施形態における角速度センサの平面図、

【符号の説明】

【0067】

1 第1の基板

1b 貫通孔

2 第2の基板

3 絶縁層

4、31、40、41 質量部

5、32、44〜47、52 アンカ部

6、11 空間

7 金属

8 第1のシリコン層

8a 底部

9 第2のシリコン層(蓋部)

10 窪み領域

20 SOI基板

21 レジストパターン

30 加速度センサ

34 検知部

35 可動電極

36 固定電極

39 角速度センサ

42、43 励振部

【技術分野】

【0001】

本発明は、MEMS(Micro-Electro-Mechanical Systems)技術を用いて形成された加速度センサや角速度センサ等のMEMSセンサに関する。

【背景技術】

【0002】

MEMS(Micro-Electro-Mechanical Systems)センサは、例えば、SOI(Silicon on Insulator)基板を構成する一方のシリコン基板に質量部(錘部)、可動電極及び固定電極等を形成して構成される。

【0003】

下記特許文献1には、質量部(錘部)を半導体基板材料よりも比重が大きい材料で形成した半導体装置の発明が開示されている(特許文献1の請求項1、[0035]欄、図1等)。

【0004】

また特許文献2には、質量部(重り部)の厚さを支持梁の厚さよりも薄くした角速度センサの発明が開示されている(特許文献2の請求項2、[0010]欄)。

【0005】

また特許文献3には、質量部(マス部)に金属を貫通させ、前記質量部の質量を増加させた角速度センサの発明が開示されている(特許文献3の請求項1、[0018]欄、図1等)。

【0006】

質量部の質量を大きくすることで、センサ感度の向上を図ることが可能である。また駆動等に必要な共振周波数を小さくでき、IC設計の負荷を低減できる等の効果も期待できる。

【特許文献1】特開2006−349525号公報

【特許文献2】特開2000−329561号公報

【特許文献3】特開2003−50249号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記した各特許文献に記載された発明では以下の問題があった。

まずセンサの薄型化に寄与できない問題があった。特許文献1では、「錘部3」を下方に凸型となるように設け、特許文献2では、質量部の厚みを厚く形成しているから、質量部(錘部)の部分での高さ寸法を効果的に薄く形成することが出来ない。また特許文献3では、質量部に金属を貫通させているが、金属は特許文献3の図1(b)にも記載されているように質量部の上面及び下面から凸型で突出しており、効果的に、質量部の厚みを薄くすることが出来ない構造となっている。

【0008】

また特許文献1の[0023]欄には「錘部の体積を縮小化して厚みを薄くしたり、全体のサイズ(体積)が従来よりも同等かまたは、全体のサイズ(体積)を小型化することが可能になると共に・・」との記載がある。

【0009】

しかしながら仮に錘部を薄型化できたとしても、後記のように、特許文献1の構造ではSOI基板を用いて、簡単に錘部の形成ができない。またこの錘部を特許文献1の図1に示す「梁部1」の上面側に形成することも可能と思われるが、この場合、図1に示す「ピエゾ抵抗素子4」の形成が困難となる。さらにこの場合、「梁部1」の上面が凹凸面で形成されてしまう(特許文献3でも同様の問題が生じる)。すると次でも説明するように、前記上面を配線層等の形成領域として使用することが難しくなる。

【0010】

また、特許文献1や特許文献3に記載された発明では、質量部に設けられた金属が露出した状態になっているので、電気的安定性の低下が懸念される。そして金属が露出しているため、例えば質量部にかかるように配線層を設ける場合には、金属の部分を迂回させて配線層を形成することになる等、形成が煩雑化し、また、金属と前記配線層間が近づく設計では電気的絶縁性を確保すべく更なる構造の工夫が必要になる。

【0011】

さらに各特許文献に記載された発明では、製造が煩雑化し、あるいは製造が困難であると考えられる。例えば特許文献1では通常のSOI基板を用いてセンサ完成に至るまで形成することが出来ない。特許文献1の図2では、「梁部1」の形成までしか開示されていないが、この「梁部1」を支持する支持機構が最終的には必要であるため、この支持機構の製造まで合わせると製造が非常に煩雑化すると考えられる。

【0012】

また特許文献2では、支持梁の厚みを質量部(重り部)の厚みよりも薄くするためには例えばフォトリソグラフィ技術を用いて、支持梁の部分だけ膜厚が薄くなるように形成することが必要になる。さらに、このように薄く形成された支持梁の部分を基板から切り出すために高度なアライメント精度が必要になる。

【0013】

また特許文献3に記載された発明では、特許文献3の図2に示す「マス部14」に「孔14b」を形成し、この「孔14b」内に低融点金属を埋め、ちょうど、低融点金属が「孔14b」の上下両方向からはみ出した状態で「マス部14」に接合させると記載されているが(特許文献3の[0018]欄)、このような製造方法では、低融点金属の一部が「孔14b」内に留まらずに、下方向に落下し、特許文献3の図2に示す「シリコン基板16」の上面に付着する可能性もある。

【0014】

そこで本発明は、上記従来の課題を解決するものであり、特に、従来に比べて、簡単な構造にて、センサの薄型化と電気的安定性等とともに質量部の質量を効果的に大きくすることが可能なMEMSセンサ及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0015】

本発明のMEMSセンサは、

高さ方向にて対向配置された第1の基板及び第2の基板を有し、前記第1の基板には、質量部及び、前記質量部と接続されるアンカ部が形成されており、前記アンカ部は、前記第2の基板側に固定支持されており、

前記質量部と前記第2の基板の間には空間が設けられており、前記質量部の内部には、前記第1の基板よりも比重が大きい金属が埋め込まれていることを特徴とするものである。

【0016】

これにより、従来に比べて、簡単な構造にて、薄型化且つ電気的安定性等とともに質量部の質量を効果的に大きくすることが可能である。

【0017】

本発明では、前記第1の基板には、前記質量部の変位量を検知するための可動電極及び固定電極を備えて成る検知部が形成されており、前記可動電極は前記空間上にて前記質量部と一体に形成され、前記固定電極は、前記可動電極と分離して形成されており、前記固定電極と接続されるアンカ部が前記第2の基板に固定支持されている構造であることが好適である。例えば、このような電極構造を持つ加速度センサや角速度センサに効果的に適用できる。

【0018】

また本発明におけるMEMSセンサの製造方法は、以下の工程を有することを特徴とするものである。

【0019】

(A) 第1の基板に貫通孔を形成する工程、

(B) 前記貫通孔の底に底部を形成する工程、

(C) 前記貫通孔内に前記第1の基板に比べて比重が大きい金属を埋め込む工程、

(D) 前記第1の基板上から前記金属上にかけて蓋部を形成する工程、

(E) 下面に絶縁層を介して第2の基板が接合された状態の前記第1の基板をエッチングして前記第1の基板から質量部、及び前記質量部と接続されるアンカ部を形成し、このとき、内部に前記金属が埋め込まれた前記質量部を形成する工程、

(F) 前記アンカ部と前記第2の基板間の前記絶縁層を残し、前記質量部と前記第2の基板間に位置する前記絶縁層を除去して空間を形成する工程。

【0020】

上記した製造方法により、金属を質量部の内部に簡単且つ適切に埋め込むことが出来る。またこの際、質量部の厚さを従来に比べて薄くすることもでき、センサの薄型化が可能である。また金属は質量部の上下面から露出しないため、(F)工程における絶縁層の除去工程でのエッチングの影響を受けず、また電気的安定性に優れたセンサを形成でき、加えて質量部の上下面を平坦面で形成できるため、配線層等を質量部の表面に自由且つ簡単に形成することも可能である。

【0021】

また本発明では、前記(A)工程及び前記(B)工程に代えて、

(G) 第1の基板に有底の凹部を形成する工程、

を行ってもよい。上記の製造方法では、特に、前記(B)工程が必要なく、工程数を減らすことが出来る。

【0022】

また本発明では、前記(D)工程を行う前に、前記第1の基板上から前記金属上に対して平坦化処理を行い、続いて、前記(D)工程の前記蓋部を形成することが好ましい。これにより適切に蓋部を形成でき、また質量部の上面を適切に平坦面で形成できる。

【0023】

また本発明では、前記(E)工程及び前記(F)工程に代えて、

(H) 質量部となる前記第1の基板と対向する領域に窪み領域を備える第2の基板が接合された状態の前記第1の基板をエッチングして前記第1の基板から質量部、及び前記質量部と接続されるアンカ部を形成し、このとき、内部に前記金属が埋め込まれた前記質量部を、前記第2の基板との間で、前記窪み領域による空間上に形成する工程、

を有するものであってもよい。

【発明の効果】

【0024】

本発明のMEMSセンサによれば、従来に比べて、簡単な構造にて、薄型化且つ電気的安定性とともに質量部の質量を効果的に大きくすることが可能である。

【0025】

また本発明のMEMSセンサの製造方法によれば、金属を質量部の内部に簡単且つ適切に埋め込むことが出来る。またこの際、質量部の厚さを従来に比べて薄くこともでき、センサの薄型化が可能である。また金属は質量部の上下面から露出しないため、絶縁層の除去工程でのエッチングの影響を受けず、また電気的安定性に優れたセンサを形成でき、加えて質量部の上下面を平坦面で形成できるため、配線層等を質量部の表面に自由且つ簡単に形成することも可能である。

【発明を実施するための最良の形態】

【0026】

図1は、本実施形態におけるMEMSセンサを概念的に示した断面図、図2は、図1に示す質量部を拡大して示した部分拡大断面図、図3は、変形例を示すMEMSセンサの断面図、である。

【0027】

図1に示すMEMSセンサSは、例えば、シリコンで形成された第1の基板1と第2の基板(支持基板)2と、第1の基板1と第2の基板2の間に介在するSiO2で形成された絶縁層3を備えて構成される。

【0028】

図1に示すように、第1の基板1には質量部(錘部)4及び、前記質量部4と接続されるアンカ部5が形成されている。なお図1では図面上、質量部4とアンカ部5が接続されていないが、図1の断面位置とは別の位置で図示しない支持梁を介して、質量部4とアンカ部5は接続されている。

【0029】

図1に示すように、アンカ部5は第2の基板2に絶縁層3を介して固定支持される。一方、質量部4と第2の基板2の間には前記絶縁層3が形成されておらず、空間6が形成されている。

【0030】

質量部4の厚さは第1の基板1の厚さに一致し、質量部4の上面4a及び下面4bは平坦面である。

【0031】

図1に示すように、質量部4の内部には金属7が埋め込まれている。この金属7は、質量部4の側面や上面4a及び下面4bから露出していない。金属7は、シリコンよりも比重が大きい材質で形成されている。これにより質量部4全体の質量を大きくすることができ、センサ感度の向上等を実現できる。例えば図1のMEMSセンサSが角速度センサであれば質量部4の質量を大きくすることでコリオリ力を大きくすることができる。

【0032】

また、図1に示すように質量部4の内部に金属7が埋め込まれていることで、質量部4の厚さh1(図2参照)を従来に比べて薄く形成し、さらには質量部4の平面方向への大きさを小さくしても、質量部4全体の質量を効果的に大きくできる。よって本実施形態によればセンサの薄型化、ひいてはセンサ全体の小型化に寄与できる。

【0033】

また図1に示すように、金属7は質量部4の内部に埋め込まれているから電気的安定性にも優れる。例えば、質量部4の変位を平行平板型電極構造で検知したり、質量部4の上面4aにかかるように検知素子や配線層等を形成したりする場合でも、金属7との間の電気的絶縁性を適切に確保することが可能である。また、図1に示すように、質量部4の上面4aは平坦面であるから、この上面4aに配線層等を自由且つ簡単に形成することが可能である。

【0034】

金属7は、シリコンで形成された第1の基板1より比重が大きいことが条件である。金属7にはタングステン(シリコンより約8.2倍の比重)、モリブデン(シリコンより、約4.4倍の比重)、マンガン(シリコンより約3.2倍の比重)等を用いることが可能である。

【0035】

図2に示すように、後述する製造方法にて質量部4を形成すると、質量部4は、シリコンで形成された第1の基板1と、第1の基板1に形成された貫通孔1bの底を埋めるシリコンで形成された第1のシリコン層8と、前記金属7と、金属7の上面から前記第1のシリコン層8の上面を覆う第2のシリコン層(蓋部)9とで構成される。

【0036】

図3に示す他の実施形態では、第2の基板2の表面2aに窪み領域10が形成されている。窪み領域10はちょうど、質量部4と高さ方向にて対向した位置に形成されている。これにより、前記質量部4と第2の基板2の間に空間11が形成されている。

【0037】

図3の形態では、第2の基板2の表面2a全体に絶縁層3が形成されている。ただし絶縁層3は、図1と同様に、質量部4と対向する領域、すなわち窪み領域10にて除去されている構成であってもよい。

【0038】

また、図3に示す絶縁層3が形成されず、第1の基板1と第2の基板2とが直接接合された形態であってもよい。

【0039】

次に図4にて図1に示すMEMSセンサSの製造方法を説明する。

図4(a)〜図4(g)は、製造工程中におけるMEMSセンサSの断面図である。

【0040】

図4(a)の工程では、例えば、シリコンで形成された第1の基板1と第2の基板2と、前記第1の基板1と前記第2の基板2の間に介在するSiO2で形成された絶縁層3とから成るSOI基板20を用意する。

【0041】

次に第1の基板1の上面1aにレジストパターン21を形成する。このレジストパターン21には、貫通孔21aが形成されている。この貫通孔21aは、第1の基板1に金属7を埋設する領域と対向する領域に形成される。

【0042】

次に図4(b)の工程では、レジストパターン21に覆われていない第1の基板1をディープRIE(Deep RIE)を用いて除去する。

【0043】

この実施形態では、前記第1の基板1に貫通孔1bを形成して、この貫通孔1bから絶縁層3の上面3aが露出した状態となっている。ただし、RIEの時間制御等により、図4(b)の点線Bの位置でRIEを終了して、有底の凹部を第1の基板1に形成することも可能である。かかる場合、次の図4(c)の工程が必要でなく図4(d)の工程に移行する。

【0044】

上記の貫通孔1bを形成した後、図4(c)の工程では、貫通孔1bの底にシリコンからなる底部8aを形成する。例えばポリシリコンをCVD法で成膜する。図4(c)の工程では、前記底部8aを含めて、貫通孔1bの側壁から第1の基板1の上面1cに至る第1のシリコン層8を形成している。

【0045】

次に図4(d)の工程では、第1の基板1に形成された貫通孔1b内に金属7を埋め込む。図4(d)の工程では、例えば、金属ペーストを貫通孔1b内に印刷し、続いて焼成している。なお貫通孔1bと絶縁層3との間にはシリコンで形成された底部8bが形成されているので、埋め込まれた金属7は絶縁層3と接触しない。

【0046】

次に図4(e)の工程では、第1の基板1の上面1a(この実施形態では、第1の基板1の上面1aに第1のシリコン層8が形成されているので第1のシリコン層8の上面が該当する)から金属7上面にかけて例えばCMP技術を用いて、平坦化処理を施す。続いて、平坦化された第1の基板1の上面1a(前記上面1aに第1のシリコン層8が残されている場合は、第1のシリコン層8の上面が該当する)から金属7上面にかけて、第2のシリコン層(蓋部)9を形成する。第2のシリコン層9は、第1のシリコン層8と同様に例えばポリシリコンをCVD法にて成膜したものである。

【0047】

次に図4(f)の工程では、第2のシリコン層9上に、図示しないレジストパターンを形成する。このレジストパターンは、第1の基板1に形成される質量部4やアンカ部5等と同形状である。そして、このレジストパターンに覆われていない第2のシリコン層9、第1のシリコン層8、及び第1の基板1をディープRIE(Deep RIE)を用いて除去する。これにより、質量部4やアンカ部5を形成することが出来る。上記のレジストパターンの形成位置は図示しないアライメントキーで調整でき、内部に金属7が埋設されている質量部4を高精度に形成することができる。

【0048】

そして図4(g)の工程では、質量部4と第2の基板2間にある絶縁層3を、ウエットエッチングやドライエッチングによる等方性エッチング工程にて除去する。これにより、前記質量部4と第2の基板2の間に空間6を形成できる。

【0049】

ディープRIEでは、主に、六フッ化硫黄(SF6)を用いて異方性エッチングを行う。本実施形態では質量部4の内部に金属7が埋め込まれているので、金属7が直接、ディープRIEの影響を受けることを防止できる。なお、質量部4には、絶縁層3の除去工程前に、絶縁層3にまで通じる多数の微細孔を形成しておき、微細孔を介して絶縁層3を等方性エッチングで除去できるようにしておくことも可能である。ただし、微細孔は金属7の形成位置を避けて形成する。また、この工程では、アンカ部5下にある絶縁層3は残され、アンカ部5は、第2の基板2上に固定支持された状態を保っている。

【0050】

図4に示すように本実施形態では、SOI基板20を用いて簡単且つ適切に、質量部4に金属7が埋設されたMEMSセンサSを形成できる。また本実施形態では、金属7を埋め込む構成であるので、質量部4の厚さを従来に比べて薄くすることができ、センサの薄型化が可能である。また質量部4の平面方向への大きさも小さくすることが可能であり、センサ全体の小型化に寄与できる。

【0051】

本実施形態では、SOI基板20を構成する絶縁層3の除去工程を、金属7の埋設後に施しても、金属7がエッチングガスやエッチング液に曝されることを防止できる。さらに本実施形態では、質量部4の上下面を平坦面で形成することが可能であり、配線層等を質量部4の表面に自由且つ簡単に形成することも可能である。

【0052】

図4ではSOI基板20を用いたが、例えば第1の基板1と、第2の基板2とを別々に用意にし、第1の基板1に対して、図4(e)の工程まで施した後、第1の基板1と第2の基板2とを絶縁層3を介して接合し、続いて、図4(f)(g)の工程を施すことも可能である。例えば第2の基板2の表面を熱酸化して絶縁層3を形成し、絶縁層3を介して第1の基板1と第2の基板2を常温接合等する。

【0053】

また上記のような貼り合わせ技術を用いれば、図5に示すように、第2の基板2に窪み領域10を形成しておき、第1の基板1と第2の基板2とを接合することもできる。なお窪み領域10を第1の基板1の質量部4となる領域と対向する部分に形成する。これにより図3のMEMSセンサSを形成できる。また、図5では、第1の基板1に既に金属7が埋め込まれているが、例えば図4(b)工程で第1の基板1に対して点線Bの位置でRIEを停止し、有底の凹部を形成するのであれば、金属7を埋め込む前の第1の基板1と、図5に示す窪み領域10を備えた第2の基板2とを接合した後、図4(a)(b)(d)(e)(f)工程を施すことも可能である。なお、図5のように第2の基板2の表面2aに絶縁層3を形成している場合、図4(g)工程にて、窪み領域10の絶縁層3を除去するか否かは任意である。

【0054】

本実施形態の構成は例えば図6に示す加速度センサや図7に示す角速度センサに適用できる。

【0055】

図6に示す加速度センサ30には、質量部31、アンカ部32、支持梁33、検知部34が形成される。

【0056】

検知部34は、櫛歯状の可動電極35と櫛歯状の固定電極36とが交互に配置された婉曲構造で形成されている。可動電極35は、質量部31と一体に形成されている。一方、固定電極36は可動電極35とは分離して形成されている。固定電極36の外側端部にはアンカ部37が一体に形成されている。

【0057】

この加速度センサ30も、図1のように、第1の基板1、第2の基板2及び絶縁層3の積層構造からなる。上記したアンカ部32、37は、前記絶縁層3を介して第2の基板2に固定支持されるが、それ以外の部分では絶縁層3が除去されており、図1に示す空間6が形成されている。

【0058】

図6の実施形態では、質量部31は加速度に伴う力(慣性力)を受けて変位し、検知部34での静電容量変化に基づいて、加速度の変化や加速度の大きさを検知することができる。

図6に示すように、質量部31の内部には金属7が埋め込まれている。

【0059】

図7に示す角速度センサ39には、質量部40,41、励振部42,43、各支持梁、及び各アンカ部44〜47を備える。励振部42,43は、櫛歯状の固定側駆動電極と櫛歯状の可動側駆動電極とが交互に配置された構造である。

【0060】

また励振部42,43からの振動を質量部40,41にまで伝達するための振動伝達梁48〜51を備える。

【0061】

この角速度センサ39も、図1のように、第1の基板1、第2の基板2及び絶縁層3の積層構造からなる。上記したアンカ部44〜47及び、固定側駆動電極を支持するアンカ部52は、前記絶縁層3を介して第2の基板2に固定支持されるが、それ以外の部分では絶縁層3が除去されており、図1に示す空間6が形成されている。

【0062】

例えばこの実施形態では、励振部42、43に対して互いに逆位相となる交流の駆動信号を印加すると、各励振部42,43の可動側駆動電極と固定側駆動電極との間にはクーロン力が作用し駆動力が発揮される。そして一対の励振部42、43は、各支持梁のX方向への変位に伴い、X軸方向に逆位相で振動する。

【0063】

そして、振動が振動伝達梁48〜51を介して質量部40,41にまで伝達される。これにより、質量部40,41は、質量部40,41を支持する支持梁のY方向への変位に伴い、Y軸方向に逆位相で励振する。

【0064】

このとき、X軸方向を回転軸として角速度Ωが角速度センサ39に加わると、コリオリ力を受けて質量部40,41がZ軸方向に変位する。なお、質量部40と質量部41とが逆位相で変位する。これにより図示しない電極間の静電容量変化に基づき角速度Ωを検出できる。ここで電極構造には櫛歯状の可動電極と櫛歯状の固定電極とが交互に配置された構造や、平行平板構造を適用できる。

図7に示すように、質量部40,41の内部には金属7が埋め込まれている。

【0065】

図6や図7は一形態であって、これらに限定されるものではない。また、図1、図6、図7では、質量部に1個の金属7が埋設された形態であったが、複数個の金属7が埋設された形態でもよい。例えば、上記のように質量部下の絶縁層3を除去するために、質量部に微細孔を形成する場合、この微細孔を質量部全体に万遍なく、且つ金属7を避けるようにして形成するには、金属7を複数個に分けて埋設したほうがよい。

【図面の簡単な説明】

【0066】

【図1】本実施形態におけるMEMSセンサを概念的に示した断面図、

【図2】図1に示す質量部を拡大して示した部分拡大断面図、

【図3】変形例を示すMEMSセンサの断面図、

【図4】本実施形態のMEMSセンサの製造工程を示す断面図、

【図5】図3のMEMSセンサの製造方法を説明するための断面図、

【図6】本実施形態における加速度センサの平面図、

【図7】本実施形態における角速度センサの平面図、

【符号の説明】

【0067】

1 第1の基板

1b 貫通孔

2 第2の基板

3 絶縁層

4、31、40、41 質量部

5、32、44〜47、52 アンカ部

6、11 空間

7 金属

8 第1のシリコン層

8a 底部

9 第2のシリコン層(蓋部)

10 窪み領域

20 SOI基板

21 レジストパターン

30 加速度センサ

34 検知部

35 可動電極

36 固定電極

39 角速度センサ

42、43 励振部

【特許請求の範囲】

【請求項1】

高さ方向にて対向配置された第1の基板及び第2の基板を有し、前記第1の基板には、質量部及び、前記質量部と接続されるアンカ部が形成されており、前記アンカ部は、前記第2の基板側に固定支持されており、

前記質量部と前記第2の基板の間には空間が設けられており、前記質量部の内部には、前記第1の基板よりも比重が大きい金属が埋め込まれていることを特徴とするMEMSセンサ。

【請求項2】

前記第1の基板には、前記質量部の変位量を検知するための可動電極及び固定電極を備えて成る検知部が形成されており、前記可動電極は前記空間上にて前記質量部と一体に形成され、前記固定電極は、前記可動電極と分離して形成されており、前記固定電極と接続されるアンカ部が前記第2の基板に固定支持されている請求項1記載のMEMSセンサ。

【請求項3】

以下の工程を有することを特徴とするMEMSセンサの製造方法。

(A) 第1の基板に貫通孔を形成する工程、

(B) 前記貫通孔の底に底部を形成する工程、

(C) 前記貫通孔内に前記第1の基板に比べて比重が大きい金属を埋め込む工程、

(D) 前記第1の基板上から前記金属上にかけて蓋部を形成する工程、

(E) 下面に絶縁層を介して第2の基板が接合された状態の前記第1の基板をエッチングして前記第1の基板から質量部、及び前記質量部と接続されるアンカ部を形成し、このとき、内部に前記金属が埋め込まれた前記質量部を形成する工程、

(F) 前記アンカ部と前記第2の基板間の前記絶縁層を残し、前記質量部と前記第2の基板間に位置する前記絶縁層を除去して空間を形成する工程。

【請求項4】

前記(A)工程及び前記(B)工程に代えて、

(G) 第1の基板に有底の凹部を形成する工程、

を行う請求項3記載のMEMSセンサの製造方法。

【請求項5】

前記(D)工程を行う前に、前記第1の基板上から前記金属上に対して平坦化処理を行い、続いて、前記(D)工程の前記蓋部を形成する請求項3又は4に記載のMEMSセンサの製造方法。

【請求項6】

前記(E)工程及び前記(F)工程に代えて、

(H) 質量部となる前記第1の基板と対向する領域に窪み領域を備える第2の基板が接合された状態の前記第1の基板をエッチングして前記第1の基板から質量部、及び前記質量部と接続されるアンカ部を形成し、このとき、内部に前記金属が埋め込まれた前記質量部を、前記第2の基板との間で、前記窪み領域による空間上に形成する工程、

を有する請求項3ないし5のいずれかに記載のMEMSセンサの製造方法。

【請求項1】

高さ方向にて対向配置された第1の基板及び第2の基板を有し、前記第1の基板には、質量部及び、前記質量部と接続されるアンカ部が形成されており、前記アンカ部は、前記第2の基板側に固定支持されており、

前記質量部と前記第2の基板の間には空間が設けられており、前記質量部の内部には、前記第1の基板よりも比重が大きい金属が埋め込まれていることを特徴とするMEMSセンサ。

【請求項2】

前記第1の基板には、前記質量部の変位量を検知するための可動電極及び固定電極を備えて成る検知部が形成されており、前記可動電極は前記空間上にて前記質量部と一体に形成され、前記固定電極は、前記可動電極と分離して形成されており、前記固定電極と接続されるアンカ部が前記第2の基板に固定支持されている請求項1記載のMEMSセンサ。

【請求項3】

以下の工程を有することを特徴とするMEMSセンサの製造方法。

(A) 第1の基板に貫通孔を形成する工程、

(B) 前記貫通孔の底に底部を形成する工程、

(C) 前記貫通孔内に前記第1の基板に比べて比重が大きい金属を埋め込む工程、

(D) 前記第1の基板上から前記金属上にかけて蓋部を形成する工程、

(E) 下面に絶縁層を介して第2の基板が接合された状態の前記第1の基板をエッチングして前記第1の基板から質量部、及び前記質量部と接続されるアンカ部を形成し、このとき、内部に前記金属が埋め込まれた前記質量部を形成する工程、

(F) 前記アンカ部と前記第2の基板間の前記絶縁層を残し、前記質量部と前記第2の基板間に位置する前記絶縁層を除去して空間を形成する工程。

【請求項4】

前記(A)工程及び前記(B)工程に代えて、

(G) 第1の基板に有底の凹部を形成する工程、

を行う請求項3記載のMEMSセンサの製造方法。

【請求項5】

前記(D)工程を行う前に、前記第1の基板上から前記金属上に対して平坦化処理を行い、続いて、前記(D)工程の前記蓋部を形成する請求項3又は4に記載のMEMSセンサの製造方法。

【請求項6】

前記(E)工程及び前記(F)工程に代えて、

(H) 質量部となる前記第1の基板と対向する領域に窪み領域を備える第2の基板が接合された状態の前記第1の基板をエッチングして前記第1の基板から質量部、及び前記質量部と接続されるアンカ部を形成し、このとき、内部に前記金属が埋め込まれた前記質量部を、前記第2の基板との間で、前記窪み領域による空間上に形成する工程、

を有する請求項3ないし5のいずれかに記載のMEMSセンサの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−117247(P2010−117247A)

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願番号】特願2008−290823(P2008−290823)

【出願日】平成20年11月13日(2008.11.13)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願日】平成20年11月13日(2008.11.13)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]