MEMSセンサ及びその製造方法

【課題】 特に、センサ部と第2の基板(支持基板)間の空間構造を改良したMEMSセンサを提供することを目的としている。

【解決手段】 第1の基板1と、第2の基板2と、第1の基板1と第2の基板2の間に介在する絶縁層3と、を有する。前記第1の基板1には、可動電極部及び固定電極部を備えて成るセンサ部4と、前記可動電極部及び前記固定電極部の夫々のアンカ部12,14,17,19が形成されている。前記アンカ部は、第2の基板2の表面に前記絶縁層3を介して固定支持されている。前記センサ部4と対面する前記第2の基板2の表面には凹部5が形成され、前記センサ部4と前記第2の基板2との間に空間が形成されている。

【解決手段】 第1の基板1と、第2の基板2と、第1の基板1と第2の基板2の間に介在する絶縁層3と、を有する。前記第1の基板1には、可動電極部及び固定電極部を備えて成るセンサ部4と、前記可動電極部及び前記固定電極部の夫々のアンカ部12,14,17,19が形成されている。前記アンカ部は、第2の基板2の表面に前記絶縁層3を介して固定支持されている。前記センサ部4と対面する前記第2の基板2の表面には凹部5が形成され、前記センサ部4と前記第2の基板2との間に空間が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、可動電極部及び固定電極部を備えて成るセンサ部を有するMEMSセンサ及びその製造方法に関する。

【背景技術】

【0002】

MEMS(Micro-Electro-Mechanical Systems)センサには、例えば、SOI(Silicon on Insulator)基板を構成するSOI層を微細加工して、可動電極部と固定電極部が形成されている。この微細なセンサは、可動電極部の動作により、加速度センサ、圧力センサ、振動型ジャイロ、またはマイクロリレーなどとして使用される。

【0003】

ところで下記の特許文献1にも記載されているように、従来では、支持基板(シリコン基板)、絶縁層(SIO2層)及びSOI層(シリコン基板)の積層構造のSOI基板を用いてMEMSセンサを形成していた。

【0004】

SOI基板からMEMSセンサを形成する場合、まず、前記SOI層を微細加工して、可動電極部及び固定電極部を備えて成るセンサ部と、可動電極部及び固定電極部の夫々のアンカ部等を形成する。続いて、前記センサ部と支持基板間に介在する絶縁層を除去する。このとき、前記アンカ部と支持基板間に介在する絶縁層は残される(特許文献1の[0036]欄や図7等参照)。

【特許文献1】特開2007−322149号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記による製造方法で形成されたMEMSセンサでは、異物やエッチング膜の再付着によりセンサ部と支持基板間が絶縁不良を起こしやすい問題があった。

【0006】

上記従来のMEMSセンサの前記センサ部と前記支持基板間の高さ方向への距離は、前記絶縁層の膜厚で決定される。よって、絶縁層の膜厚を厚くすれば、センサ部と支持基板との間の前記距離を離すことが出来る。しかし、スパッタ、CVDの場合、絶縁層の膜厚を厚くすることで応力により基板の反りが大きくなる。また、熱酸化の場合も、絶縁層の膜厚を厚くできず、市販品としてのSOI基板の絶縁層は所定の薄い膜厚で形成されている。したがって、このようなSOI基板からMEMSセンサを製造する場合、上記した絶縁不良の問題、さらにはセンサ部と支持基板間での寄生容量の増大や、可動電極部と支持基板間でのスティッキング(可動電極部が支持基板の表面に吸着してしまう現象)の問題が生じやすくなった。

【0007】

そこで本発明は、上記従来の課題を解決するものであり、特に、センサ部と第2の基板(支持基板)間の空間構造を改良したMEMSセンサを提供することを目的としている。

【0008】

また上記空間構造を簡単且つ適切に形成できるようにしたMEMSセンサの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明におけるMEMSセンサは、

第1の基板と、第2の基板と、前記第1の基板と前記第2の基板の間に介在する絶縁層と、を有し、

前記第1の基板には、可動電極部及び固定電極部を備えて成るセンサ部と、前記可動電極部及び前記固定電極部の夫々のアンカ部が形成されており、

前記アンカ部は、前記第2の基板の表面に前記絶縁層を介して固定支持されており、

前記センサ部と対面する前記第2の基板の表面には凹部が形成され、前記センサ部と前記第2の基板との間に空間が形成されていることを特徴とするものである。

【0010】

本発明では、従来のように絶縁層の膜厚でセンサ部と第2の基板(支持基板)間の高さ方向への距離が決定される場合に比べて、前記距離を、基板の反り等の問題なく自由に大きくできる。よって、従来に比べて、センサ部と第2の基板(支持基板)間の絶縁性を適切に確保でき、また寄生容量の低減やスティッキング防止効果を有することが出来る。

【0011】

本発明では、前記凹部の表面に前記絶縁層は形成されておらず、前記第2の基板の表面が前記空間を介して前記センサ部に直接対向していることが好ましい。これにより、より効果的に、前記寄生容量の低減を図ることが出来る。

【0012】

本発明におけるMEMSセンサの製造方法は、

(a) 第1の基板及び第2の基板を夫々用意し、前記第2の基板表面のセンサ対面領域に凹部を形成する工程、

(b) 前記第2の基板の表面に絶縁層を形成する工程、

(c) 前記第1の基板と前記第2の基板とを前記絶縁層を介して接合する工程、

(d) 前記第2の基板に形成された凹部と対向する位置の前記第1の基板に、可動電極部及び固定電極部を備えて成るセンサ部を形成し、さらに、前記可動電極部及び前記固定電極部の夫々のアンカ部を、前記第1の基板と前記第2の基板との接合位置に形成することで、前記センサ部と前記第2の基板との間に前記凹部の形成による空間を設けるとともに、前記アンカ部を前記第2の基板の表面に前記絶縁層を介して固定支持する工程、

を有することを特徴とするものである。

【0013】

本発明では、上記(a)工程に示すように、第2の基板のセンサ対面領域に、予め、凹部を形成しておき、続いて、(b)工程で絶縁層の形成、(c)工程で、第1の基板と第2の基板の接合を行う。その後、(d)工程では、凹部と対向する位置の前記第1の基板に、可動電極部及び固定電極部を備えて成るセンサ部を形成する。これにより、センサ部と第2の基板間に空間を設けることが出来る。一方、アンカ部を、前記第1の基板と前記第2の基板との接合位置に形成して、前記第2の基板の表面に前記絶縁層を介して固定支持する。

【0014】

このように本発明では、第1の基板と第2の基板を夫々、別々に用意し、これらを接合する前に、前記第2の基板表面のセンサ対面領域に対して凹部を形成する。したがって、センサ部と第2の基板(支持基板)の間に的確に空間を形成でき、しかも前記凹部の形成により、センサ部と第2の基板間の高さ方向への距離を従来よりも適切且つ容易に大きくできる。

【0015】

本発明では、前記(d)工程の後に、

(e) 前記凹部の表面に形成された前記絶縁層を除去する工程、

を有することが、センサ部と第2の基板(支持基板)間の寄生容量が効果的に低減されたMEMSセンサを簡単且つ適切に製造することができ好適である。

【発明の効果】

【0016】

本発明のMEMSセンサによれば、従来に比べて、センサ部と第2の基板(支持基板)間の絶縁性を適切に確保でき、また寄生容量の低減やスティッキング防止効果を有することが出来る。

【0017】

また本発明のMEMSセンサの製造方法によれば、センサ部と第2の基板(支持基板)の間に的確に空間を形成でき、しかも、センサ部と第2の基板間の高さ方向への距離を従来よりも適切且つ容易に大きくできる。

【発明を実施するための最良の形態】

【0018】

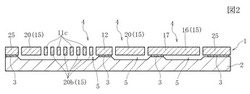

図1は本実施形態のMEMSセンサを示すものであり、可動電極部と固定電極部および枠体層を示す平面図である。図2は、MEMSセンサの全体構造を示す断面図であり、図1をII−II線で切断した断面図に相当している。

【0019】

図2に示すように、MEMSセンサは、第1の基板1と、第2の基板(支持基板)2と、前記第1の基板1と前記第2の基板2の間に介在する絶縁層3とを有して構成される。

【0020】

第1の基板1及び第2の基板2はシリコン基板であることが好ましく、絶縁層3はSiO2であることが好ましい。

【0021】

図1,図2に示すように第1の基板1を微細加工して、前記第1の基板1から第1の固定電極部11、第2の固定電極部13、可動電極部15および枠体層25が分離されて形成されている。第1の固定電極部11、第2の固定電極部13及び可動電極部15でセンサ部4が構成されている。なお、センサ部4に、以下に説明する「アンカ部」は含まれない。

【0022】

図1に示すように、第1の固定電極部11には、中心Oに接近する位置に例えば四角形のアンカ部12が接続されている。前記第1の固定電極部11とアンカ部12は一体に形成される。また図2に示すように、アンカ部12は絶縁層3によって第2の基板2の表面に固定支持されている。

【0023】

図1に示すように、第1の固定電極部11は、アンカ部12からY1方向に直線的に延びる一定の幅寸法の電極支持部11aを有している。電極支持部11aのX1側には、複数の対向電極11bが一体に形成されており、電極支持部11aのX2側には、複数の対向電極11cが一体に形成されている。図1に示すように、複数の対向電極11b,11cは、Y方向へ一定の間隔を空けて櫛歯状に配列している。

【0024】

図1に示すように、中心OよりもY2側には第2の固定電極部13が設けられている。図1に示すように、第2の固定電極部13には、中心Oに接近する位置に設けられた例えば四角形のアンカ部14が接続されている。前記第2の固定電極部13と前記アンカ部14は一体に形成されている。また、このアンカ部14からY2方向へ直線的に延びる一定の幅寸法の電極支持部13aを有している。電極支持部13aのX1側には、電極支持部13aから一体に延びる複数の対向電極13bが設けられ、電極支持部13aのX2側には、電極支持部13aから一体に延びる複数の対向電極13cが設けられている。図1に示すように、複数の対向電極13b,13cは、Y方向へ一定の間隔を空けて櫛歯状に配列している。アンカ部14は、絶縁層3を介して第2の基板2の表面に固定支持されている。

【0025】

図1に示すMEMSセンサでは、四角形の枠体層25の内側が可動領域であり、可動領域では、前記第1の固定電極部11、第2の固定電極部13及び各アンカ部12,14,17,19を除く部分が可動電極部15として規定される。可動電極部15は、前記第1の固定電極部11と第2の固定電極部13および枠体層25から分離されて形成されている。

【0026】

図1に示すように、可動電極部15は、中心OよりもX1側に、Y1−Y2方向に延びる第1の支持腕部16を有している。また、可動電極部15は、中心OよりもX2側に、Y1−Y2方向に延びる第2の支持腕部18を有している。そして、各支持腕部16,18には、例えば、四角形のアンカ部17,19が接続されている。各支持腕部16,18とアンカ部17,19とは一体に形成されている。

【0027】

第1の支持腕部16と第2の支持腕部18とで挟まれた領域で、且つ第1の固定電極部11と第2の固定電極部13を除く部分が、錘部20である。錘部20のY1側の縁部は、弾性支持部21を介して第1の支持腕部16に支持されているとともに弾性支持部23を介して第2の支持腕部18に支持されている。錘部20のY2側の縁部は、弾性支持部22を介して第1の支持腕部16に支持されているとともに、弾性支持部24を介して第2の支持腕部18に支持されている。

【0028】

中心OよりもY1側では、錘部20のX1側の縁部からX2側に延びる複数の可動対向電極20aが一体に形成されているとともに、錘部20のX2側の縁部からX1側に延びる複数の可動対向電極20bが一体に形成されている。錘部20と一体に形成された可動対向電極20bは、第1の固定電極部11の対向電極11cのY2側の辺に対して静止時に所定距離を介して対向している。同様に、X1側の可動対向電極20aも、第1の固定電極部11の対向電極11bのY2側の辺に対して静止時に所定距離を介して対向している。

【0029】

錘部20には、中心OよりもY2側において、X1側の縁部からX2方向に平行に延びる複数の可動対向電極20cが一体に形成されているとともに、X2側の縁部からX1方向に平行に延びる複数の可動対向電極20dが一体に形成されている。

【0030】

可動対向電極20dは、第2の固定電極部13の対向電極13cのY1側の辺に対して静止時に所定距離を介して対向している。これは、X1側の可動対向電極20cと対向電極13bとの間においても同じである。

【0031】

図2に示すように、第1の支持腕部16に連続するアンカ部17は、第2の基板2の表面に絶縁層3を介して固定支持されている。また、第2の支持腕部18に連続するアンカ部19は、第2の基板2の表面に絶縁層3を介して固定支持されている。

【0032】

弾性支持部21,22,23,24は、第1の基板1から切り出された薄い板バネ部で例えばミアンダパターンとなるように形成されている。弾性支持部21,22,23,24が変形することで、錘部20がY1方向またはY2方向へ移動可能となっている。

【0033】

図1に示すように、第1の基板1から形成された枠体層25は、可動電極部15の外周を取り囲む枠形状で形成される。図2に示すように、この枠体層25は、第2の基板2の表面に絶縁層3を介して固定支持されている。

【0034】

このMEMSセンサは、Y1方向またはY2方向の加速度を検知する加速度センサとして使用することができる。例えば、MEMSセンサにY1方向への加速度が作用すると、その反作用により可動電極部15の錘部20がY2方向へ移動する。このとき、各可動対向電極と固定側の対向電極との対向距離が変化することで、静電容量が変化し、この静電容量の変化を電気回路で検出して、Y1方向へ作用した加速度の変化や加速度の大きさを検知することができる。

【0035】

なお、本実施形態では、可動電極部15の錘部20が、X−Y平面と直交する向きの加速度に反応して厚さ方向へ移動して、固定電極部11,13の対向電極11b,11c,13b,13cと、可動電極部15の可動対向電極20a,20b,20c,20dとの対向状態が、可動電極部15の厚さ方向へずれて、対向面積が変化し、このときの可動対向電極と対向電極との間の静電容量の変化を検知するものであってもよい。

【0036】

本実施形態の特徴的部分について説明する。

図1,図2に示すように、第1の基板1には、可動電極部15及び固定電極部11,13とを備えて構成されるセンサ部4と、可動電極部15及び固定電極部11,13の夫々のアンカ部12,14,17,19が形成されている。このうち各アンカ部12,14,17,19は、図2,図3(アンカ部12の付近を拡大した部分拡大断面図)に示すように、第2の基板2の表面2aに絶縁層3を介して固定支持されている。

【0037】

一方、図2及び図3に示すように、センサ部4と対面する第2の基板2の表面2aには凹部5が形成されており、前記センサ部4と第2の基板2との間に前記凹部5と絶縁層3の厚み分を合わせて成る空間が形成されている。

【0038】

図3に示すように第2の基板2の表面2aに形成された凹部5の深さ寸法h1は、例えば、0.3〜3.0μm程度である。一方、絶縁層3の膜厚は、0.5μm〜2.0μm程度である。よって、センサ部4と第2の基板2の表面2a間の高さ方向への距離h2は、0.8〜5.0μm程度になる。

【0039】

以上により、従来のように絶縁層3の膜厚でセンサ部4と第2の基板(支持基板)2間の高さ方向への距離が決定される構造に比べて、第2の基板2の表面に凹部5を形成した本実施形態では、前記距離h2を、効果的に大きくすることができる。本実施形態では絶縁層3の膜厚を厚くせず、SOI基板による絶縁層と同程度かあるいはそれより薄くすることも可能であるため、応力による基板の反りの問題が生じることなく、前記距離h2を大きくできる。

【0040】

したがって本実施形態では、従来に比べて、センサ部4と第2の基板(支持基板)2間の絶縁性を適切に確保でき、またセンサ部4と第2の基板2間での寄生容量の低減や可動電極部15と第2の基板2間でのスティッキング防止効果を有することが出来る。

【0041】

ところで、図3に示す実施形態では、前記凹部5の表面に絶縁層3が形成されていない。図1,図2に示す実施形態では、前記絶縁層3は、各アンカ部12,14,17,19及び枠体層25と、第2の基板2との間にのみ設けられている。

【0042】

例えば図4に示す実施形態のように、絶縁層3が第2の基板2の表面2aの全域に形成されていてもよい。すなわち、図4の形態では、前記絶縁層3が凹部5の側面5aから底面5bにかけても形成されることになる。しかしながら絶縁層3は誘電率が高いため、前記寄生容量を効果的に低減するには、図3のように凹部5の表面に絶縁層3が形成されず、第2の基板2の表面2aが、空間を介してセンサ部4と直接対向した形態であることが好適である。

【0043】

なお、図3,図4に示すように凹部5の側面5aは、傾斜面となっているが垂直面で形成されてもよい。

【0044】

図5は、本実施形態のMEMSセンサの製造方法を示す工程図である。各図は製造工程中の断面図である。

【0045】

図5(a)の工程では、MEMSセンサを構成する例えばシリコンで形成された第1の基板1と、例えばシリコンで形成された第2の基板(支持基板)2とを別々に用意する。

【0046】

図5(a)に示すように、第2の基板2の表面(第1の基板1との対向面)2aのセンサ対面領域に凹部5を形成する。ここで「センサ対面領域」とは、第1の基板1に形成されるセンサ部4と対向する領域を指す。凹部5の深さ寸法は自由に設定できるが、例えば、凹部5の深さ寸法を、0.3〜3.0μm程度で形成する。

【0047】

次に図5(b)の工程では、第2の基板2の表面2a全体を熱酸化して、絶縁層(SiO2)3を形成する。なお、絶縁層3をスパッタ法やCVD法等で形成してもよいが、熱酸化により絶縁層3を形成することが凹凸面に一定厚の薄い前記絶縁層3を形成するができ好適である。このとき、絶縁層3の膜厚を0.5〜2.0μm程度とする。

【0048】

次に、図5(c)に示す工程では、第1の基板1と第2の基板2とを前記絶縁層3を介して接合する。接合の方法として常温接合や熱圧着等を用いることが出来る。

【0049】

また5図(c)の工程では、第1の基板1の表面1bを所定厚となるまで研削する。例えば、第1の基板1の表面1bにCMG、あるいはCMP、又は、CMG及びCMPを施す。

【0050】

続いて、図5(d)に示す工程では、ディープRIE(Deep RIE)を用いて、第1の基板1に、可動電極部15及び固定電極部11,13を備えて成るセンサ部4、前記可動電極部15及び固定電極部11,13の夫々のアンカ部12,14,17,19、さらには枠体層25を形成する。このとき、前記センサ部4を、前記第2の基板2に形成された凹部5を対向する位置に形成する。また、各アンカ部12,14,17,19及び枠体層25を第1の基板1と第2の基板2との接合位置に形成する。これにより、前記センサ部4と第2の基板2との間に前記凹部5の形成による空間を形成できる。また、各アンカ部12,14,17,19及び枠体層25を第2の基板2の表面に絶縁層3を介して固定支持できる。

【0051】

次に図5(e)の工程では、センサ部4との対向位置の第2の基板2表面に形成されている絶縁層3を、ウエットエッチングやドライエッチングによる等方性エッチング工程にて除去する。このとき、多少、各アンカ部12,14,17,19及び枠体層25と第2の基板2との間に介在する絶縁層3がサイドエッチングされるが、前記絶縁層3が全て除去されることはなく、各アンカ部12,14,17,19及び枠体層25は、第2の基板2の表面に絶縁層3を介して固定支持された状態を維持する。

【0052】

図5(e)の工程を行わず、図5(d)の工程で終了した場合、図4で説明したMEMSセンサが完成する。ただし、上記で説明したように寄生容量の低減を図るには不要な絶縁層3を除去すべく図5(e)の工程を施すことが好適である。

【0053】

本実施形態のMEMSセンサの製造方法における特徴的部分について説明する。

本実施形態では、図5(a)に示したように、第1の基板1と第2の基板2とを別々に単体で用意し、第2の基板2表面2aのセンサ対面領域に、予め、凹部5を形成する。続いて、図5(b)の工程で絶縁層3の形成、図5(c)工程で、第1の基板1と第2の基板2の接合を行う。その後は、従来の工程と同様である。従来では例えば、第1の基板と第2の基板とが絶縁層を介して接合されたSOI基板を用いて、第1の基板にセンサ部及びアンカ部等の形成を行い、センサ部と第2の基板(支持基板)との間に位置する絶縁層を除去することで、センサ部と第2の基板との間に空間を形成していた。これに対して本実施形態では、第1の基板1と第2の基板2を夫々、別々に用意し、これらを接合する前に、単体の前記第2の基板2表面のセンサ対向領域に対して凹部5を形成するから、センサ部4と第2の基板2の間に的確に空間を形成でき、しかも前記凹部5の形成により、センサ部4と第2の基板2の間の高さ方向への距離を従来よりも適切且つ容易に大きくできる。

【0054】

なお、本実施形態のMEMSセンサ及びその製造方法は加速度センサ以外の物理量センサ全般に適用可能である。

【図面の簡単な説明】

【0055】

【図1】本発明の実施の形態のMEMSセンサの可動電極部と固定電極部および枠体層の分離パターンを示す平面図、

【図2】MEMSセンサの積層構造を示す断面図であり、図1のII−II線での断面図に相当している、

【図3】図2のアンカ部12の付近を拡大した部分拡大断面図、

【図4】図3と異なる形態を示すアンカ部12の付近を拡大した部分拡大断面図、

【図5】本実施形態のMEMSセンサの製造方法を示す工程図(断面図)、

【符号の説明】

【0056】

1 第1の基板

2 第2の基板

3 絶縁層

4 センサ部

5 凹部

11、13 固定電極部

12、14、17、19 アンカ部

15 可動電極部

25 枠体層

【技術分野】

【0001】

本発明は、可動電極部及び固定電極部を備えて成るセンサ部を有するMEMSセンサ及びその製造方法に関する。

【背景技術】

【0002】

MEMS(Micro-Electro-Mechanical Systems)センサには、例えば、SOI(Silicon on Insulator)基板を構成するSOI層を微細加工して、可動電極部と固定電極部が形成されている。この微細なセンサは、可動電極部の動作により、加速度センサ、圧力センサ、振動型ジャイロ、またはマイクロリレーなどとして使用される。

【0003】

ところで下記の特許文献1にも記載されているように、従来では、支持基板(シリコン基板)、絶縁層(SIO2層)及びSOI層(シリコン基板)の積層構造のSOI基板を用いてMEMSセンサを形成していた。

【0004】

SOI基板からMEMSセンサを形成する場合、まず、前記SOI層を微細加工して、可動電極部及び固定電極部を備えて成るセンサ部と、可動電極部及び固定電極部の夫々のアンカ部等を形成する。続いて、前記センサ部と支持基板間に介在する絶縁層を除去する。このとき、前記アンカ部と支持基板間に介在する絶縁層は残される(特許文献1の[0036]欄や図7等参照)。

【特許文献1】特開2007−322149号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記による製造方法で形成されたMEMSセンサでは、異物やエッチング膜の再付着によりセンサ部と支持基板間が絶縁不良を起こしやすい問題があった。

【0006】

上記従来のMEMSセンサの前記センサ部と前記支持基板間の高さ方向への距離は、前記絶縁層の膜厚で決定される。よって、絶縁層の膜厚を厚くすれば、センサ部と支持基板との間の前記距離を離すことが出来る。しかし、スパッタ、CVDの場合、絶縁層の膜厚を厚くすることで応力により基板の反りが大きくなる。また、熱酸化の場合も、絶縁層の膜厚を厚くできず、市販品としてのSOI基板の絶縁層は所定の薄い膜厚で形成されている。したがって、このようなSOI基板からMEMSセンサを製造する場合、上記した絶縁不良の問題、さらにはセンサ部と支持基板間での寄生容量の増大や、可動電極部と支持基板間でのスティッキング(可動電極部が支持基板の表面に吸着してしまう現象)の問題が生じやすくなった。

【0007】

そこで本発明は、上記従来の課題を解決するものであり、特に、センサ部と第2の基板(支持基板)間の空間構造を改良したMEMSセンサを提供することを目的としている。

【0008】

また上記空間構造を簡単且つ適切に形成できるようにしたMEMSセンサの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明におけるMEMSセンサは、

第1の基板と、第2の基板と、前記第1の基板と前記第2の基板の間に介在する絶縁層と、を有し、

前記第1の基板には、可動電極部及び固定電極部を備えて成るセンサ部と、前記可動電極部及び前記固定電極部の夫々のアンカ部が形成されており、

前記アンカ部は、前記第2の基板の表面に前記絶縁層を介して固定支持されており、

前記センサ部と対面する前記第2の基板の表面には凹部が形成され、前記センサ部と前記第2の基板との間に空間が形成されていることを特徴とするものである。

【0010】

本発明では、従来のように絶縁層の膜厚でセンサ部と第2の基板(支持基板)間の高さ方向への距離が決定される場合に比べて、前記距離を、基板の反り等の問題なく自由に大きくできる。よって、従来に比べて、センサ部と第2の基板(支持基板)間の絶縁性を適切に確保でき、また寄生容量の低減やスティッキング防止効果を有することが出来る。

【0011】

本発明では、前記凹部の表面に前記絶縁層は形成されておらず、前記第2の基板の表面が前記空間を介して前記センサ部に直接対向していることが好ましい。これにより、より効果的に、前記寄生容量の低減を図ることが出来る。

【0012】

本発明におけるMEMSセンサの製造方法は、

(a) 第1の基板及び第2の基板を夫々用意し、前記第2の基板表面のセンサ対面領域に凹部を形成する工程、

(b) 前記第2の基板の表面に絶縁層を形成する工程、

(c) 前記第1の基板と前記第2の基板とを前記絶縁層を介して接合する工程、

(d) 前記第2の基板に形成された凹部と対向する位置の前記第1の基板に、可動電極部及び固定電極部を備えて成るセンサ部を形成し、さらに、前記可動電極部及び前記固定電極部の夫々のアンカ部を、前記第1の基板と前記第2の基板との接合位置に形成することで、前記センサ部と前記第2の基板との間に前記凹部の形成による空間を設けるとともに、前記アンカ部を前記第2の基板の表面に前記絶縁層を介して固定支持する工程、

を有することを特徴とするものである。

【0013】

本発明では、上記(a)工程に示すように、第2の基板のセンサ対面領域に、予め、凹部を形成しておき、続いて、(b)工程で絶縁層の形成、(c)工程で、第1の基板と第2の基板の接合を行う。その後、(d)工程では、凹部と対向する位置の前記第1の基板に、可動電極部及び固定電極部を備えて成るセンサ部を形成する。これにより、センサ部と第2の基板間に空間を設けることが出来る。一方、アンカ部を、前記第1の基板と前記第2の基板との接合位置に形成して、前記第2の基板の表面に前記絶縁層を介して固定支持する。

【0014】

このように本発明では、第1の基板と第2の基板を夫々、別々に用意し、これらを接合する前に、前記第2の基板表面のセンサ対面領域に対して凹部を形成する。したがって、センサ部と第2の基板(支持基板)の間に的確に空間を形成でき、しかも前記凹部の形成により、センサ部と第2の基板間の高さ方向への距離を従来よりも適切且つ容易に大きくできる。

【0015】

本発明では、前記(d)工程の後に、

(e) 前記凹部の表面に形成された前記絶縁層を除去する工程、

を有することが、センサ部と第2の基板(支持基板)間の寄生容量が効果的に低減されたMEMSセンサを簡単且つ適切に製造することができ好適である。

【発明の効果】

【0016】

本発明のMEMSセンサによれば、従来に比べて、センサ部と第2の基板(支持基板)間の絶縁性を適切に確保でき、また寄生容量の低減やスティッキング防止効果を有することが出来る。

【0017】

また本発明のMEMSセンサの製造方法によれば、センサ部と第2の基板(支持基板)の間に的確に空間を形成でき、しかも、センサ部と第2の基板間の高さ方向への距離を従来よりも適切且つ容易に大きくできる。

【発明を実施するための最良の形態】

【0018】

図1は本実施形態のMEMSセンサを示すものであり、可動電極部と固定電極部および枠体層を示す平面図である。図2は、MEMSセンサの全体構造を示す断面図であり、図1をII−II線で切断した断面図に相当している。

【0019】

図2に示すように、MEMSセンサは、第1の基板1と、第2の基板(支持基板)2と、前記第1の基板1と前記第2の基板2の間に介在する絶縁層3とを有して構成される。

【0020】

第1の基板1及び第2の基板2はシリコン基板であることが好ましく、絶縁層3はSiO2であることが好ましい。

【0021】

図1,図2に示すように第1の基板1を微細加工して、前記第1の基板1から第1の固定電極部11、第2の固定電極部13、可動電極部15および枠体層25が分離されて形成されている。第1の固定電極部11、第2の固定電極部13及び可動電極部15でセンサ部4が構成されている。なお、センサ部4に、以下に説明する「アンカ部」は含まれない。

【0022】

図1に示すように、第1の固定電極部11には、中心Oに接近する位置に例えば四角形のアンカ部12が接続されている。前記第1の固定電極部11とアンカ部12は一体に形成される。また図2に示すように、アンカ部12は絶縁層3によって第2の基板2の表面に固定支持されている。

【0023】

図1に示すように、第1の固定電極部11は、アンカ部12からY1方向に直線的に延びる一定の幅寸法の電極支持部11aを有している。電極支持部11aのX1側には、複数の対向電極11bが一体に形成されており、電極支持部11aのX2側には、複数の対向電極11cが一体に形成されている。図1に示すように、複数の対向電極11b,11cは、Y方向へ一定の間隔を空けて櫛歯状に配列している。

【0024】

図1に示すように、中心OよりもY2側には第2の固定電極部13が設けられている。図1に示すように、第2の固定電極部13には、中心Oに接近する位置に設けられた例えば四角形のアンカ部14が接続されている。前記第2の固定電極部13と前記アンカ部14は一体に形成されている。また、このアンカ部14からY2方向へ直線的に延びる一定の幅寸法の電極支持部13aを有している。電極支持部13aのX1側には、電極支持部13aから一体に延びる複数の対向電極13bが設けられ、電極支持部13aのX2側には、電極支持部13aから一体に延びる複数の対向電極13cが設けられている。図1に示すように、複数の対向電極13b,13cは、Y方向へ一定の間隔を空けて櫛歯状に配列している。アンカ部14は、絶縁層3を介して第2の基板2の表面に固定支持されている。

【0025】

図1に示すMEMSセンサでは、四角形の枠体層25の内側が可動領域であり、可動領域では、前記第1の固定電極部11、第2の固定電極部13及び各アンカ部12,14,17,19を除く部分が可動電極部15として規定される。可動電極部15は、前記第1の固定電極部11と第2の固定電極部13および枠体層25から分離されて形成されている。

【0026】

図1に示すように、可動電極部15は、中心OよりもX1側に、Y1−Y2方向に延びる第1の支持腕部16を有している。また、可動電極部15は、中心OよりもX2側に、Y1−Y2方向に延びる第2の支持腕部18を有している。そして、各支持腕部16,18には、例えば、四角形のアンカ部17,19が接続されている。各支持腕部16,18とアンカ部17,19とは一体に形成されている。

【0027】

第1の支持腕部16と第2の支持腕部18とで挟まれた領域で、且つ第1の固定電極部11と第2の固定電極部13を除く部分が、錘部20である。錘部20のY1側の縁部は、弾性支持部21を介して第1の支持腕部16に支持されているとともに弾性支持部23を介して第2の支持腕部18に支持されている。錘部20のY2側の縁部は、弾性支持部22を介して第1の支持腕部16に支持されているとともに、弾性支持部24を介して第2の支持腕部18に支持されている。

【0028】

中心OよりもY1側では、錘部20のX1側の縁部からX2側に延びる複数の可動対向電極20aが一体に形成されているとともに、錘部20のX2側の縁部からX1側に延びる複数の可動対向電極20bが一体に形成されている。錘部20と一体に形成された可動対向電極20bは、第1の固定電極部11の対向電極11cのY2側の辺に対して静止時に所定距離を介して対向している。同様に、X1側の可動対向電極20aも、第1の固定電極部11の対向電極11bのY2側の辺に対して静止時に所定距離を介して対向している。

【0029】

錘部20には、中心OよりもY2側において、X1側の縁部からX2方向に平行に延びる複数の可動対向電極20cが一体に形成されているとともに、X2側の縁部からX1方向に平行に延びる複数の可動対向電極20dが一体に形成されている。

【0030】

可動対向電極20dは、第2の固定電極部13の対向電極13cのY1側の辺に対して静止時に所定距離を介して対向している。これは、X1側の可動対向電極20cと対向電極13bとの間においても同じである。

【0031】

図2に示すように、第1の支持腕部16に連続するアンカ部17は、第2の基板2の表面に絶縁層3を介して固定支持されている。また、第2の支持腕部18に連続するアンカ部19は、第2の基板2の表面に絶縁層3を介して固定支持されている。

【0032】

弾性支持部21,22,23,24は、第1の基板1から切り出された薄い板バネ部で例えばミアンダパターンとなるように形成されている。弾性支持部21,22,23,24が変形することで、錘部20がY1方向またはY2方向へ移動可能となっている。

【0033】

図1に示すように、第1の基板1から形成された枠体層25は、可動電極部15の外周を取り囲む枠形状で形成される。図2に示すように、この枠体層25は、第2の基板2の表面に絶縁層3を介して固定支持されている。

【0034】

このMEMSセンサは、Y1方向またはY2方向の加速度を検知する加速度センサとして使用することができる。例えば、MEMSセンサにY1方向への加速度が作用すると、その反作用により可動電極部15の錘部20がY2方向へ移動する。このとき、各可動対向電極と固定側の対向電極との対向距離が変化することで、静電容量が変化し、この静電容量の変化を電気回路で検出して、Y1方向へ作用した加速度の変化や加速度の大きさを検知することができる。

【0035】

なお、本実施形態では、可動電極部15の錘部20が、X−Y平面と直交する向きの加速度に反応して厚さ方向へ移動して、固定電極部11,13の対向電極11b,11c,13b,13cと、可動電極部15の可動対向電極20a,20b,20c,20dとの対向状態が、可動電極部15の厚さ方向へずれて、対向面積が変化し、このときの可動対向電極と対向電極との間の静電容量の変化を検知するものであってもよい。

【0036】

本実施形態の特徴的部分について説明する。

図1,図2に示すように、第1の基板1には、可動電極部15及び固定電極部11,13とを備えて構成されるセンサ部4と、可動電極部15及び固定電極部11,13の夫々のアンカ部12,14,17,19が形成されている。このうち各アンカ部12,14,17,19は、図2,図3(アンカ部12の付近を拡大した部分拡大断面図)に示すように、第2の基板2の表面2aに絶縁層3を介して固定支持されている。

【0037】

一方、図2及び図3に示すように、センサ部4と対面する第2の基板2の表面2aには凹部5が形成されており、前記センサ部4と第2の基板2との間に前記凹部5と絶縁層3の厚み分を合わせて成る空間が形成されている。

【0038】

図3に示すように第2の基板2の表面2aに形成された凹部5の深さ寸法h1は、例えば、0.3〜3.0μm程度である。一方、絶縁層3の膜厚は、0.5μm〜2.0μm程度である。よって、センサ部4と第2の基板2の表面2a間の高さ方向への距離h2は、0.8〜5.0μm程度になる。

【0039】

以上により、従来のように絶縁層3の膜厚でセンサ部4と第2の基板(支持基板)2間の高さ方向への距離が決定される構造に比べて、第2の基板2の表面に凹部5を形成した本実施形態では、前記距離h2を、効果的に大きくすることができる。本実施形態では絶縁層3の膜厚を厚くせず、SOI基板による絶縁層と同程度かあるいはそれより薄くすることも可能であるため、応力による基板の反りの問題が生じることなく、前記距離h2を大きくできる。

【0040】

したがって本実施形態では、従来に比べて、センサ部4と第2の基板(支持基板)2間の絶縁性を適切に確保でき、またセンサ部4と第2の基板2間での寄生容量の低減や可動電極部15と第2の基板2間でのスティッキング防止効果を有することが出来る。

【0041】

ところで、図3に示す実施形態では、前記凹部5の表面に絶縁層3が形成されていない。図1,図2に示す実施形態では、前記絶縁層3は、各アンカ部12,14,17,19及び枠体層25と、第2の基板2との間にのみ設けられている。

【0042】

例えば図4に示す実施形態のように、絶縁層3が第2の基板2の表面2aの全域に形成されていてもよい。すなわち、図4の形態では、前記絶縁層3が凹部5の側面5aから底面5bにかけても形成されることになる。しかしながら絶縁層3は誘電率が高いため、前記寄生容量を効果的に低減するには、図3のように凹部5の表面に絶縁層3が形成されず、第2の基板2の表面2aが、空間を介してセンサ部4と直接対向した形態であることが好適である。

【0043】

なお、図3,図4に示すように凹部5の側面5aは、傾斜面となっているが垂直面で形成されてもよい。

【0044】

図5は、本実施形態のMEMSセンサの製造方法を示す工程図である。各図は製造工程中の断面図である。

【0045】

図5(a)の工程では、MEMSセンサを構成する例えばシリコンで形成された第1の基板1と、例えばシリコンで形成された第2の基板(支持基板)2とを別々に用意する。

【0046】

図5(a)に示すように、第2の基板2の表面(第1の基板1との対向面)2aのセンサ対面領域に凹部5を形成する。ここで「センサ対面領域」とは、第1の基板1に形成されるセンサ部4と対向する領域を指す。凹部5の深さ寸法は自由に設定できるが、例えば、凹部5の深さ寸法を、0.3〜3.0μm程度で形成する。

【0047】

次に図5(b)の工程では、第2の基板2の表面2a全体を熱酸化して、絶縁層(SiO2)3を形成する。なお、絶縁層3をスパッタ法やCVD法等で形成してもよいが、熱酸化により絶縁層3を形成することが凹凸面に一定厚の薄い前記絶縁層3を形成するができ好適である。このとき、絶縁層3の膜厚を0.5〜2.0μm程度とする。

【0048】

次に、図5(c)に示す工程では、第1の基板1と第2の基板2とを前記絶縁層3を介して接合する。接合の方法として常温接合や熱圧着等を用いることが出来る。

【0049】

また5図(c)の工程では、第1の基板1の表面1bを所定厚となるまで研削する。例えば、第1の基板1の表面1bにCMG、あるいはCMP、又は、CMG及びCMPを施す。

【0050】

続いて、図5(d)に示す工程では、ディープRIE(Deep RIE)を用いて、第1の基板1に、可動電極部15及び固定電極部11,13を備えて成るセンサ部4、前記可動電極部15及び固定電極部11,13の夫々のアンカ部12,14,17,19、さらには枠体層25を形成する。このとき、前記センサ部4を、前記第2の基板2に形成された凹部5を対向する位置に形成する。また、各アンカ部12,14,17,19及び枠体層25を第1の基板1と第2の基板2との接合位置に形成する。これにより、前記センサ部4と第2の基板2との間に前記凹部5の形成による空間を形成できる。また、各アンカ部12,14,17,19及び枠体層25を第2の基板2の表面に絶縁層3を介して固定支持できる。

【0051】

次に図5(e)の工程では、センサ部4との対向位置の第2の基板2表面に形成されている絶縁層3を、ウエットエッチングやドライエッチングによる等方性エッチング工程にて除去する。このとき、多少、各アンカ部12,14,17,19及び枠体層25と第2の基板2との間に介在する絶縁層3がサイドエッチングされるが、前記絶縁層3が全て除去されることはなく、各アンカ部12,14,17,19及び枠体層25は、第2の基板2の表面に絶縁層3を介して固定支持された状態を維持する。

【0052】

図5(e)の工程を行わず、図5(d)の工程で終了した場合、図4で説明したMEMSセンサが完成する。ただし、上記で説明したように寄生容量の低減を図るには不要な絶縁層3を除去すべく図5(e)の工程を施すことが好適である。

【0053】

本実施形態のMEMSセンサの製造方法における特徴的部分について説明する。

本実施形態では、図5(a)に示したように、第1の基板1と第2の基板2とを別々に単体で用意し、第2の基板2表面2aのセンサ対面領域に、予め、凹部5を形成する。続いて、図5(b)の工程で絶縁層3の形成、図5(c)工程で、第1の基板1と第2の基板2の接合を行う。その後は、従来の工程と同様である。従来では例えば、第1の基板と第2の基板とが絶縁層を介して接合されたSOI基板を用いて、第1の基板にセンサ部及びアンカ部等の形成を行い、センサ部と第2の基板(支持基板)との間に位置する絶縁層を除去することで、センサ部と第2の基板との間に空間を形成していた。これに対して本実施形態では、第1の基板1と第2の基板2を夫々、別々に用意し、これらを接合する前に、単体の前記第2の基板2表面のセンサ対向領域に対して凹部5を形成するから、センサ部4と第2の基板2の間に的確に空間を形成でき、しかも前記凹部5の形成により、センサ部4と第2の基板2の間の高さ方向への距離を従来よりも適切且つ容易に大きくできる。

【0054】

なお、本実施形態のMEMSセンサ及びその製造方法は加速度センサ以外の物理量センサ全般に適用可能である。

【図面の簡単な説明】

【0055】

【図1】本発明の実施の形態のMEMSセンサの可動電極部と固定電極部および枠体層の分離パターンを示す平面図、

【図2】MEMSセンサの積層構造を示す断面図であり、図1のII−II線での断面図に相当している、

【図3】図2のアンカ部12の付近を拡大した部分拡大断面図、

【図4】図3と異なる形態を示すアンカ部12の付近を拡大した部分拡大断面図、

【図5】本実施形態のMEMSセンサの製造方法を示す工程図(断面図)、

【符号の説明】

【0056】

1 第1の基板

2 第2の基板

3 絶縁層

4 センサ部

5 凹部

11、13 固定電極部

12、14、17、19 アンカ部

15 可動電極部

25 枠体層

【特許請求の範囲】

【請求項1】

第1の基板と、第2の基板と、前記第1の基板と前記第2の基板の間に介在する絶縁層と、を有し、

前記第1の基板には、可動電極部及び固定電極部を備えて成るセンサ部と、前記可動電極部及び前記固定電極部の夫々のアンカ部が形成されており、

前記アンカ部は、前記第2の基板の表面に前記絶縁層を介して固定支持されており、

前記センサ部と対面する前記第2の基板の表面には凹部が形成され、前記センサ部と前記第2の基板との間に空間が形成されていることを特徴とするMEMSセンサ。

【請求項2】

前記凹部の表面に前記絶縁層は形成されておらず、前記第2の基板の表面が前記空間を介して前記センサ部に直接対向している請求項1記載のMEMSセンサ。

【請求項3】

(a) 第1の基板及び第2の基板を夫々用意し、前記第2の基板表面のセンサ対面領域に凹部を形成する工程、

(b) 前記第2の基板の表面に絶縁層を形成する工程、

(c) 前記第1の基板と前記第2の基板とを前記絶縁層を介して接合する工程、

(d) 前記第2の基板に形成された凹部と対向する位置の前記第1の基板に、可動電極部及び固定電極部を備えて成るセンサ部を形成し、さらに、前記可動電極部及び前記固定電極部の夫々のアンカ部を、前記第1の基板と前記第2の基板との接合位置に形成することで、前記センサ部と前記第2の基板との間に前記凹部の形成による空間を設けるとともに、前記アンカ部を前記第2の基板の表面に前記絶縁層を介して固定支持する工程、

を有することを特徴とするMEMSセンサの製造方法。

【請求項4】

前記(d)工程の後に、

(e) 前記凹部の表面に形成された前記絶縁層を除去する工程、

を有する請求項3記載のMEMSセンサの製造方法。

【請求項1】

第1の基板と、第2の基板と、前記第1の基板と前記第2の基板の間に介在する絶縁層と、を有し、

前記第1の基板には、可動電極部及び固定電極部を備えて成るセンサ部と、前記可動電極部及び前記固定電極部の夫々のアンカ部が形成されており、

前記アンカ部は、前記第2の基板の表面に前記絶縁層を介して固定支持されており、

前記センサ部と対面する前記第2の基板の表面には凹部が形成され、前記センサ部と前記第2の基板との間に空間が形成されていることを特徴とするMEMSセンサ。

【請求項2】

前記凹部の表面に前記絶縁層は形成されておらず、前記第2の基板の表面が前記空間を介して前記センサ部に直接対向している請求項1記載のMEMSセンサ。

【請求項3】

(a) 第1の基板及び第2の基板を夫々用意し、前記第2の基板表面のセンサ対面領域に凹部を形成する工程、

(b) 前記第2の基板の表面に絶縁層を形成する工程、

(c) 前記第1の基板と前記第2の基板とを前記絶縁層を介して接合する工程、

(d) 前記第2の基板に形成された凹部と対向する位置の前記第1の基板に、可動電極部及び固定電極部を備えて成るセンサ部を形成し、さらに、前記可動電極部及び前記固定電極部の夫々のアンカ部を、前記第1の基板と前記第2の基板との接合位置に形成することで、前記センサ部と前記第2の基板との間に前記凹部の形成による空間を設けるとともに、前記アンカ部を前記第2の基板の表面に前記絶縁層を介して固定支持する工程、

を有することを特徴とするMEMSセンサの製造方法。

【請求項4】

前記(d)工程の後に、

(e) 前記凹部の表面に形成された前記絶縁層を除去する工程、

を有する請求項3記載のMEMSセンサの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−117266(P2010−117266A)

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願番号】特願2008−291339(P2008−291339)

【出願日】平成20年11月13日(2008.11.13)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願日】平成20年11月13日(2008.11.13)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]