MEMSセンサ

【目的】 特に、Al−Ge共晶接合を有する接合部の接合強度を従来に比べて向上させることが可能なMEMSセンサを提供することを目的としている。

【解決手段】 第1基材21と、第2基材22と、第1基材21と第2基材22間に位置し、第1基材21側に形成された第1の接続金属層54と第2基材22側に形成された第2の接続金属層55とを共晶接合してなる接合部50と、を有して構成され、接合部50は、第1基材21側から第2基材22側にかけて、Ta層53、AlあるいはAl合金で形成された第1の接続金属層54、及び、Geで形成された第2の接続金属層55の順に積層されており、Ta層53の膜厚t1は、200Å以上1500Å以下の範囲内であることを特徴とする。

【解決手段】 第1基材21と、第2基材22と、第1基材21と第2基材22間に位置し、第1基材21側に形成された第1の接続金属層54と第2基材22側に形成された第2の接続金属層55とを共晶接合してなる接合部50と、を有して構成され、接合部50は、第1基材21側から第2基材22側にかけて、Ta層53、AlあるいはAl合金で形成された第1の接続金属層54、及び、Geで形成された第2の接続金属層55の順に積層されており、Ta層53の膜厚t1は、200Å以上1500Å以下の範囲内であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、第1基材と、第2基材とが接合部を介して接合されたMEMSセンサに関する。

【背景技術】

【0002】

図6は従来におけるMEMSセンサの部分縦断面図である。

図6に示すMEMSセンサ1では、第1基材2、第2基材3、及び支持基材4がこの順に積層され、第1基材2と第2基材3の間が封止接合部5により接合されている。また第2基材3と支持基材4との間が絶縁層(シリコン酸化層)6を介して接合されている。各基材2〜4はシリコン等で形成されている。

【0003】

図6に示すように、封止接合部5は、第1基材2側に形成されたAl層8と、第2基材3側に形成されたGe層9とを所定の熱処理温度及び加圧下により共晶接合させて成る。図6に示すように、Al層8の下面には第1基材2側との密着性を向上させるための下地としてTi層7が形成されている。例えば下記の特許文献1には、Ti/Al/Geの積層構造が開示されている。

【0004】

しかしながら、共晶接合の際の熱処理によりTiとAlとが拡散し、脆性材料のTiAlが形成された。このため封止接合部5の接合強度が劣化し、基板間にストレスが印加されると剥離の問題等が生じた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−260385号公報

【特許文献2】特開2004−342287号公報

【特許文献3】WO2006/101769 A2

【特許文献4】US 7,276,789 B1

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記従来の課題を解決するものであり、特に、Al−Ge共晶接合を有する接合部の接合強度を従来に比べて向上させることが可能なMEMSセンサを提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明におけるMEMSセンサは、

第1基材と、第2基材と、前記第1基材と前記第2基材間に位置し、前記第1基材側に形成された第1の接続金属層と前記第2基材側に形成された第2の接続金属層とを共晶接合してなる接合部と、を有して構成され、

前記接合部は、前記第1基材側から前記第2基材側にかけて、Ta層、AlあるいはAl合金で形成された前記第1の接続金属層、及び、Geで形成された前記第2の接続金属層の順に積層されていることを特徴とするものである。

【0008】

本発明では、接合部を、第1基材側から第2基材側にかけて、Ta層、AlあるいはAl合金による第1の接続金属層、及びGeの第2の接続金属層の順に積層して形成した。Ta層は膜応力としては圧縮応力である。このため第1基材側との密着性を向上させることができる。またTa層の膜厚を200Å〜1500Åに設定することで、Ta層の応力による基材の反りが生じるのを抑制できるとともに、TaとAlとが適度に拡散しあい、Ta層と第1の接続金属層間の密着性を向上させることができる。なお特許文献1〜4には、本発明のようにMEMSセンサにおいて、膜厚が200Å〜1500ÅのTa層/AlあるいはAl合金の第1の接続金属層/Geの第2の接続金属層からなる接合部は開示されていない。

【0009】

以上により本発明では、従来に比べて基材間のシェア強度を向上させることができる。よってMEMSセンサの長寿命、高信頼性を確保できる。

【0010】

本発明では、前記Ta層の膜厚は、600Å以上1500Å以下の範囲内であることが好ましい。これにより、より効果的に安定してシェア強度を向上させることができる。

【0011】

また本発明では、前記第1基材の前記第2基材との対向面側に絶縁層が形成され、前記絶縁層内に配線層が埋設されており、

前記接合部は、前記絶縁層と前記第2の基材間に形成されていることが構成に効果的に適用できる。かかる構成では、前記第1基材側には前記配線層の表面を覆うSiNから成る前記絶縁層が形成されていることが好ましい。SiNに含まれる酸素がTaと反応し、絶縁層とTa層間の接合強度を効果的に向上させることができる。また、SiNを用いることで配線層を劣化等させることなく適切に配線層を保護することが出来る。

【0012】

また本発明では、前記Ta層内には、前記第1の接続金属層を構成するAlが拡散しており、前記Ta層内のTa濃度は、前記第1の接続金属層との界面から前記第1基材の方向に向けて大きくなっていることが好ましい。AlはTa層の第1の接続金属層側で多く拡散し、Al濃度は第1基材側に向うにしたがって徐々に減少し、一方、Ta濃度は第1の接続金属層側から第1基材側に向うにしたがって徐々に増大している。これによりTa層の第1基材側との密着性、及び第1の接続金属層との密着性の双方を効果的に向上させることができる。

【0013】

また本発明では、前記Ta層の膜厚方向のほぼ全域にて、Ta濃度のほうがAl濃度よりも大きいことが好ましい。Ta層へAlが過剰に進入するのを防ぐことで、シェア強度を効果的に向上させることができる。

【0014】

また本発明では、前記Ta層の前記第1基材側との界面付近では、Ta濃度がほぼ100%であることが好ましい。このように本発明では、TaとAlとを合わせた濃度を100%としたとき、第1基材側との界面付近でのTa濃度がほぼ100%であり、すなわちAlがほとんど混ざっていない状態になっており、第1基材側との密着性を効果的に向上させることができる。

【発明の効果】

【0015】

本発明のMEMSセンサによれば、従来に比べて基材間のシェア強度を向上させることができ、よってMEMSセンサの長寿命、高信頼性を確保できる。

【図面の簡単な説明】

【0016】

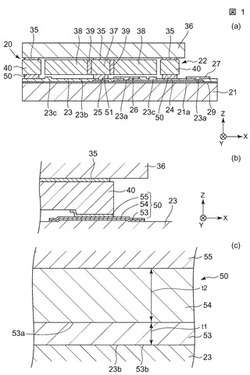

【図1】図1(a)は、本実施形態のMEMSセンサの模式図(縦断面図)、図1(b)は、図1(a)の一部を拡大して示した部分拡大縦断面図、図1(c)は、図1(b)に示す接合部を拡大して示した部分拡大縦断面図である。

【図2】図2は、Ta及びTiの膜応力を示すグラフである。

【図3】図3は、本実施形態におけるTa層の膜厚とシェア強度との関係を示すグラフである。

【図4】図4は、本実施例のMEMSセンサにおける接合部のSEM写真とEDS分析結果である。

【図5】図5は、比較例のMEMSセンサにおける接合部のSEM写真とEDS分析結果である。

【図6】図6は、従来におけるMEMSセンサの部分縦断面図である。

【発明を実施するための形態】

【0017】

図1(a)は本実施形態のMEMSセンサの模式図(縦断面図)、図1(b)は、図1(a)の一部を拡大して示した部分拡大縦断面図、図1(c)は、図1(b)に示す接合部を拡大して示した部分拡大縦断面図である。

【0018】

図1(a)に示すようにMEMSセンサ20は、第1基材21と第2基材22とを備える。第1基材21及び第2基材22はともにシリコンで構成される。

【0019】

図1(a)に示すように絶縁下地層29が第1基材21の表面(第2基材22との対向面)21aの全面に形成される。図1(a)に示すように第1配線層24及び第2配線層25が絶縁下地層29上に形成される。更に絶縁層23が第1配線層24及び第2配線層25上に形成される。このように各配線層24,25は絶縁層23に埋設されている。絶縁下地層29は、SiO2層で形成される。また絶縁層23は、SiNで形成される。絶縁下地層29はシリコンからなる第1基材21の表面を熱酸化することで得られる。絶縁層23は、スパッタ法等、既存の方法で成膜できる。また、SiNは製造段階で表面が酸化された状態となっている。また、各配線層24,25の材質は特に限定されるものでないが例えばAlCuで形成される。

【0020】

また図1(a)では、絶縁層23の表面23bには突起部23cが形成されて後述する可動部38に対するストッパを構成しているが、絶縁層23の表面23bの形状は特に限定されない。また突起部23cは絶縁層23と一体に形成されてもよいし別体で形成されてもよい。

【0021】

図1(a)に示すように、第2基材22は、第1基材21の反対面側に酸化絶縁層(儀性層)35を介して支持基板36に固定支持される。第2基材22、酸化絶縁層35及び支持基板36によりSOI(Silicon on Insulator)基板を構成することが出来る。支持基板36はシリコンで形成される。

【0022】

図1(a)に示すように第2基材22は、アンカ部37、可動部38、ばね部39及び枠体部40とを有して構成される。第2基材22をエッチング加工することで各パーツを構成できる。可動部38はアンカ部37にばね部39を介して高さ方向(Z)に変位可能に支持される。可動部38と枠体部40は分離されている。枠体部40の平面形状(X−Y平面の形状)は、可動部38の周囲を囲む枠形状で形成されている。図1(a)にはMEMSセンサ20を高さ方向から切断したときに可動部38の両側に現れる枠体部40の断面が示されている。なお第2基材22の各パーツの構成や形状は図1(a)に示すものに限定されない。

【0023】

図1(a)に示すように、可動部38及びばね部39と支持基板36との間には酸化絶縁層35が形成されていない。このため可動部38は高さ方向(Z)への変位を可能としている。酸化絶縁層35はSiO2で形成されることが好適である。

【0024】

図1(a)に示すように、第1基材21の表面21aに形成された絶縁層23と枠体部40との間には複数の金属層を積層して成る封止接合部50が形成されている。封止接合部50の上面は枠体部40に当接している。また封止接合部50の下面は、絶縁層23の表面23bに当接し、絶縁層23内に埋設された配線層とは絶縁された状態となっている。また、絶縁層23とアンカ部37との間にも前記封止接合部50と同じ積層構成の電気接合部51が形成されている。図1(a)に示すように、電気接合部51の上面はアンカ部37に当接し、下面は第2配線層25と電気的に接続された状態となっている。

【0025】

図1(a)に示すように、第1配線層24は、封止接合部50の内側(枠体部40により囲まれた内側)から封止接合部50を平面視で交差して外側にまで引き出されている。

【0026】

図1(a)に示すように、電極パッド27が封止接合部50の外側に形成されている。出力信号用である第1配線層24の外側端部の位置には絶縁層23に貫通孔23aが形成され、第1配線層24と電極パッド27とが前記貫通孔23aを介して電気的に接続されている。

【0027】

また図1(a)に示すように、固定電極層26が、可動部38と高さ方向にて対向する絶縁層23の表面に形成されている。そして、第1配線層24の内側端部が絶縁層23に形成された貫通孔23aを介して固定電極層26と電気的に接続されている。

【0028】

図1(a)に示す固定電極層26及び電極パッド27の材質は特に限定されないが導電性に優れた材質が好ましく適用される。

【0029】

また図1(a)に示すように、アンカ部37は、電気接合部51を介して入力信号用の第2配線層25と電気的に接続されている。図示していないが第2配線層25も第1配線層24と同様に封止接合部50の外側に引き出され、図示しない電極パッドに接続されている。

【0030】

図1(a)に示すように可動部38と固定電極層26との間には高さ方向に所定の間隔(ギャップ)が設けられている。そして図1(a)に示すMEMSセンサ20は、可動部38が高さ方向(Z)に変位すると固定電極層26との間の距離が変化して静電容量が変化し、静電容量変化を、電極パッド27を通じて電気回路にて検出することで例えば加速度の変化や加速度の大きさを検知することができる。

【0031】

図1(b),図1(c)の拡大図に示すように、封止接合部50は、絶縁層23の上面から枠体部40の下面にかけて、下からTa層53、第1の接続金属層54、及び、第2の接続金属層55の順に積層された構造である。第1の接続金属層54は、AlあるいはAl合金から成り、第2の接続金属層55は、Geからなる。Al合金としては、アルミ銅合金(AlCu)やアルミスカンジウム銅合金(AlScCu)等を例示できる。

【0032】

図1(b)に示すように、第1の接続金属層54及びTa層53は、第2の接続金属層55よりもX−Y平面に広く形成されている。これにより、第2の接続金属層55を第1の接続金属層54の面積内で適切に接合でき、接合の安定化を図ることが出来る。

【0033】

封止接合部50の最下層であるTa層53は絶縁層23の表面23bに当接し密着して形成されている。また封止接合部50の最上層である第2の接続金属層55は、枠体部40の下面に当接して形成されている。

【0034】

Ta層53、及び第1の接続金属層54の2層は、第1基材21側にスパッタ等の既存の方法で形成されたものであり、第2の接続金属層55は、第2基材22側にスパッタ等の既存の方法で形成されたものである。

【0035】

そして第1の接続金属層54と第2の接続金属層55間を突き合わせて、所定の圧力を加えながら所定の熱処理を施すことでAlあるいはAl合金からなる第1の接続金属層54とGeからなる第2の接続金属層55間を共晶接合させる。なお、第1の接続金属層54の上面全体には、薄くGe層が形成されることが好ましい。つまり、第1基材21側には、下からTa層53、第1の接続金属層54及び薄いGe層を形成し、Geで形成された第2の接続金属層55と突き合せて熱処理を施す。これにより、適切に、第1の接続金属層54と第2の接続金属層55とを共晶接合させることが出来る。

【0036】

本実施形態では、第1の接続金属層54と第2の接続金属層55との材質の組み合わせにより、各金属の融点以下の温度で熱処理を行い共晶接合させることができる。

【0037】

本実施形態では、Ta層53の膜厚t1は、200Å〜1500Åの範囲内である。また、第1の接続金属層54の膜厚t2は、500Å〜1500Å程度、第2の接続金属層55の膜厚は、300Å〜1000Å程度である。

【0038】

上記では封止接合部50について説明したが、電気接合部51も封止接合部50と同じ積層構造である。

【0039】

図2は、TaとTiとの膜応力を比較したものである。図2に示す膜応力データは、Taの膜厚が1000Å、Tiの膜厚が1000Åのときである。図2には、熱処理なし(as-depo)のときの膜応力と、430℃で熱処理した際の膜応力が記載されている。

【0040】

図2に示すように熱処理によってTiは引張応力に転じる。一方、Taは圧縮応力である。従来では本実施形態のTa層53の位置にTiを用いていたが、Tiの場合、熱処理によって引張応力となり、第1基材21との間で剥離が生じやすい問題が生じた。これに対して本実施形態では、Ta層53は圧縮応力であり、絶縁層23と封止接合部50間の密着性を向上させることができる。

【0041】

また本実施形態では、Ta層53の膜厚を200Å〜1500Åの範囲内に設定した。Ta層53の膜厚を1500Å以下とすることでTa層53の応力による基材の反りが生じるのを抑制でき、200Å以上とすることでTaと第1の接続金属層54のAlとが適度に拡散しあい、Ta層53と第1の接続金属層54との接合強度を高めるとともに、AlがTa層53の絶縁層23との界面付近まで到達することを防止し、AlがTa層53と絶縁層23との接合強度を劣化させることを防止しする。その結果、Ta層53と第1の接続金属層54間の密着性を向上させることができる。

【0042】

以上により本実施形態では、従来に比べて基材間のシェア強度を向上させることができる。これによって、封止接合部50により封止性を向上させることができ、また電気接合部51により安定した導電性を得ることができ、MEMSセンサ20の長寿命、高信頼性を確保できる。

【0043】

また本実施形態ではTa層53の膜厚t1は、600Å〜1500Åの範囲内であることが好ましい。これにより、より安定してシェア強度を向上させることができる。また、Ta層53の膜厚t1は、600Å〜1000Åの範囲内であることが好ましい。これにより、Ta層53の応力による基材の反りが生じるのを効果的に抑制できる。

【0044】

また本実施形態では、第1基材21側には配線層24,25の表面を覆うSiNから成る絶縁層23が形成されている。そして、絶縁層23の表面23bにTa層53が形成されている。SiNは、製造段階でその表面が酸化されており、SiNとTaとを重ねることで、SiNに含まれる酸素がTaと反応して酸化Ta(例えば、Ta2O5)を形成し、絶縁層23とTa層53間の接合強度を効果的に向上させることができる。また、SiNを用いることで配線層24,25を劣化等させることなく適切に配線層24,25を保護することが出来る。すなわちSiNとすることで、高い熱処理温度を施すなどして絶縁層23を形成することがなく、絶縁層23の形成の際に、配線層24,25に対して熱的影響を与えないで済む。また、SiNとすることで、シリコン基板である基材との熱膨張係数差を小さくできる。また絶縁層23の表面23bに適切に突起部23cを形成することが可能である。

【0045】

また本実施形態では、前述したようにTa層53内には、第1の接続金属層54を構成するAlが拡散しており、Ta層53内のTa濃度は、第1の接続金属層54との界面53aから絶縁層23との界面53bに向けて大きくなっている(図1(c)参照)。AlはTa層53の第1の接続金属層54側で多く拡散し、Al濃度は界面53bに向うにしたがって徐々に減少し、一方、Ta濃度は第1の接続金属層54側から絶縁層23側に向うにしたがって徐々に増大している。これによりTa層53の絶縁層23との密着性、及び第1の接続金属層54との密着性の双方を効果的に向上させることができる。

【0046】

また、Ta層53の膜厚方向のほぼ全域にて、Ta濃度のほうがAl濃度よりも大きいことが好ましい。Ta層53内へAlが過剰に進入するのを防ぐことで、シェア強度を効果的に向上させることができる。

【0047】

また、Ta層53の絶縁層23との界面53b付近では、TaとAlとを合わせた濃度(質量%)を100%としたとき、Ta濃度がほぼ100%であることが好ましい。このように本実施形態では、絶縁層23との界面53b付近でのTa濃度がほぼ100%となっており、すなわちAlがほとんど混ざっていない状態になり、絶縁層23との密着性を効果的に向上させることができる。

【実施例】

【0048】

(Ta層の膜厚t1の実験)

実験では、シリコンからなる第1基材21の表面にTa層、AlCu層からなる第1の接続金属層及び表面金属層を形成した。またAlCu層の膜厚を8000Åに統一した。また表面金属層をGeとし膜厚を400Åに統一した。一方、第2基材22の表面にGeからなる第2の接続金属層を形成した。第2の接続金属層の膜厚を5000Åに統一した。そして、第1の接続金属層側と第2の接続金属層とを重ね合わせて、荷重7000Nを印加し、430℃の熱処理を施し、第1の接続金属層と第2の接続金属層とを共晶接合した。

【0049】

実験では、Ta層の膜厚を、0Å、200Å、400Å、500Å、600Å、1000Åと変化させ、基材間を引き剥がすのに必要なシェア強度(接着強度)を測定した。その実験結果が図3に示されている。なお、シェア強度の測定は、基材間を引き剥がしたときに必要な力をシェア強度測定器にて測定して行った。

【0050】

図3に示すように、Ta層を厚くすることでシェア強度を向上させることができるとわかった。ただし、Ta層の膜厚が200Å程度を超えると、シェア強度はほぼ一定となるものと考えられる。逆にTa層の膜厚が200Åより薄くなると急激にシェア強度が低下することがわかる。なおTa層の膜厚が1500Åを越えると、Ta層の応力が大きくなりすぎて基材の反りが大きくなりMEMSセンサの製造が困難になる。したがってTa層の膜厚を1500Å以下に設定した。また図3に示すように、Ta層200Å以上にすることで、高いシェア強度を得ることが出来た。したがって本実施例でのTa層の膜厚を、200Å〜1500Åの範囲内とした。また、Ta層の膜厚の好ましい範囲を、200Å〜1000Åの範囲内とし、Ta層の膜厚のより好ましい範囲を、500Å〜1000Åの範囲内とした。これにより安定して高いシェア強度を得ることが出来た。

【0051】

(EDS実験結果−実施例)

続いて、本実施例においてTa層を1000Å、Al層を8000Åとした接合部のEDS分析を行った。また接合時の荷重を7000N、熱処理温度を430℃とした。

【0052】

図4の右の写真は、本実施例における接合部でのSEM写真である。図4の左図は、EDS(エネルギー分散形X線分光器)の分析結果である。図4のSEM写真にある縦ラインは、この位置でEDS分析を行ったことを示している。左図のEDS分析結果には、Ta層とAl層(第1の接続金属層)との界面(1)と、Taと第1基材表面のSiN絶縁層との界面(2)とを点線で示した。Ta(1)は、Ta層内での濃度変化、Ta(2)は、Al層内での濃度変化,Al(1)は、Ta層内での濃度変化、Al(2)は、Al層内での濃度変化を示している。

【0053】

図4のEDS分析結果にあるように、Ta層内にはAl(1)が拡散しているが、下方向(Al層との界面(1)から第1基材方向)に向けて徐々に小さくなっていることがわかった。一方、Ta層内のTa(1)濃度は、下方向(Al層との界面(1)から第1基材方向)に向けて徐々に大きくなっていることがわかった。またTa(2)はAl層内にも拡散していることがわかった。Ta(2)はAl層へ600〜700Å程度の膜厚範囲内で拡散していた。

【0054】

Al(1)はTa層の広い範囲に拡散しているが、界面(2)付近でのAl(1)濃度はほぼ0%であった。Ta(1)とAl(1)とを合わせた濃度を100%としたとき、界面(2)付近でのTa濃度はほぼ100%であった。またTa(1)濃度は、Al(1)濃度よりもTa層の膜厚方向のほぼ全域で大きくなっていることがわかった。「ほぼ」とは数%程度を誤差範囲とする意味である。

【0055】

図4に示すように本実施例ではTa層内でのTa(1)濃度はAl(1)濃度よりも全域で大きくなっているが、Ta層内におけるAl(1)の濃度は、界面(1)付近では最も大きくなっており、これにより界面(1)での接合強度が向上しているものと考えられる。また、界面(2)ではTa(1)濃度がほぼ100%、Al(1)濃度がほぼ0%であり、Taの圧縮応力が適切に作用して、SiN層(絶縁層)との密着性が向上しているものと考えられる。

【0056】

(EDS実験結果−比較例)

続いて、比較例として、第1基材側から第2基材側(図示上方)に向けて、Ti層/Ta層/AlCu層/Ge層の順に積層した接合部を形成した。Ti層の膜厚を400Å、Ta層の膜厚を200Å、AlCu層の膜厚を8000Å、Ge層の膜厚を5400Åとした。そして、接合時の荷重を7000Nとし、430℃の熱処理を施した。

【0057】

図5のEDS分析結果の界面(3)は、Ta層とAlCu層との界面であり、界面(4)は、Ti層とTa層との界面を示す。図5に示すように、界面(3)と界面(4)との間、すなわちTa層では、Ta濃度よりAl濃度が大きくなっており、また界面(4)の下方、すなわちTi層でも、Ti濃度よりAl濃度が大きくなっていることがわかった。またTiは、界面(3)の上方、すなわちAlCu層内にも拡散していることがわかった。このように比較例の構成では、接合部の一部に脆性材料のTiAlが形成されていることがわかった。

【0058】

比較例のように、Ti層とAlCu層間にTa層を挿入することで、Taを挿入せず、Ti/AlCu/Geの積層構造とした従来に比べてシェア強度を強めることができると期待されるが、本実施例では、比較例の構成に比べて更にシェア強度を強めることが可能になる。

【符号の説明】

【0059】

20 MEMSセンサ

21 第1基材

22 第2基材

23 絶縁層

24、25 配線層

26 固定電極層

27 電極パッド

36 支持基板

37 アンカ部

38 可動部

40 枠体部

50 封止接合部

51 電気接合部

53 Ta層

54 第1の接続金属層

55 第2の接続金属層

【技術分野】

【0001】

本発明は、第1基材と、第2基材とが接合部を介して接合されたMEMSセンサに関する。

【背景技術】

【0002】

図6は従来におけるMEMSセンサの部分縦断面図である。

図6に示すMEMSセンサ1では、第1基材2、第2基材3、及び支持基材4がこの順に積層され、第1基材2と第2基材3の間が封止接合部5により接合されている。また第2基材3と支持基材4との間が絶縁層(シリコン酸化層)6を介して接合されている。各基材2〜4はシリコン等で形成されている。

【0003】

図6に示すように、封止接合部5は、第1基材2側に形成されたAl層8と、第2基材3側に形成されたGe層9とを所定の熱処理温度及び加圧下により共晶接合させて成る。図6に示すように、Al層8の下面には第1基材2側との密着性を向上させるための下地としてTi層7が形成されている。例えば下記の特許文献1には、Ti/Al/Geの積層構造が開示されている。

【0004】

しかしながら、共晶接合の際の熱処理によりTiとAlとが拡散し、脆性材料のTiAlが形成された。このため封止接合部5の接合強度が劣化し、基板間にストレスが印加されると剥離の問題等が生じた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−260385号公報

【特許文献2】特開2004−342287号公報

【特許文献3】WO2006/101769 A2

【特許文献4】US 7,276,789 B1

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記従来の課題を解決するものであり、特に、Al−Ge共晶接合を有する接合部の接合強度を従来に比べて向上させることが可能なMEMSセンサを提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明におけるMEMSセンサは、

第1基材と、第2基材と、前記第1基材と前記第2基材間に位置し、前記第1基材側に形成された第1の接続金属層と前記第2基材側に形成された第2の接続金属層とを共晶接合してなる接合部と、を有して構成され、

前記接合部は、前記第1基材側から前記第2基材側にかけて、Ta層、AlあるいはAl合金で形成された前記第1の接続金属層、及び、Geで形成された前記第2の接続金属層の順に積層されていることを特徴とするものである。

【0008】

本発明では、接合部を、第1基材側から第2基材側にかけて、Ta層、AlあるいはAl合金による第1の接続金属層、及びGeの第2の接続金属層の順に積層して形成した。Ta層は膜応力としては圧縮応力である。このため第1基材側との密着性を向上させることができる。またTa層の膜厚を200Å〜1500Åに設定することで、Ta層の応力による基材の反りが生じるのを抑制できるとともに、TaとAlとが適度に拡散しあい、Ta層と第1の接続金属層間の密着性を向上させることができる。なお特許文献1〜4には、本発明のようにMEMSセンサにおいて、膜厚が200Å〜1500ÅのTa層/AlあるいはAl合金の第1の接続金属層/Geの第2の接続金属層からなる接合部は開示されていない。

【0009】

以上により本発明では、従来に比べて基材間のシェア強度を向上させることができる。よってMEMSセンサの長寿命、高信頼性を確保できる。

【0010】

本発明では、前記Ta層の膜厚は、600Å以上1500Å以下の範囲内であることが好ましい。これにより、より効果的に安定してシェア強度を向上させることができる。

【0011】

また本発明では、前記第1基材の前記第2基材との対向面側に絶縁層が形成され、前記絶縁層内に配線層が埋設されており、

前記接合部は、前記絶縁層と前記第2の基材間に形成されていることが構成に効果的に適用できる。かかる構成では、前記第1基材側には前記配線層の表面を覆うSiNから成る前記絶縁層が形成されていることが好ましい。SiNに含まれる酸素がTaと反応し、絶縁層とTa層間の接合強度を効果的に向上させることができる。また、SiNを用いることで配線層を劣化等させることなく適切に配線層を保護することが出来る。

【0012】

また本発明では、前記Ta層内には、前記第1の接続金属層を構成するAlが拡散しており、前記Ta層内のTa濃度は、前記第1の接続金属層との界面から前記第1基材の方向に向けて大きくなっていることが好ましい。AlはTa層の第1の接続金属層側で多く拡散し、Al濃度は第1基材側に向うにしたがって徐々に減少し、一方、Ta濃度は第1の接続金属層側から第1基材側に向うにしたがって徐々に増大している。これによりTa層の第1基材側との密着性、及び第1の接続金属層との密着性の双方を効果的に向上させることができる。

【0013】

また本発明では、前記Ta層の膜厚方向のほぼ全域にて、Ta濃度のほうがAl濃度よりも大きいことが好ましい。Ta層へAlが過剰に進入するのを防ぐことで、シェア強度を効果的に向上させることができる。

【0014】

また本発明では、前記Ta層の前記第1基材側との界面付近では、Ta濃度がほぼ100%であることが好ましい。このように本発明では、TaとAlとを合わせた濃度を100%としたとき、第1基材側との界面付近でのTa濃度がほぼ100%であり、すなわちAlがほとんど混ざっていない状態になっており、第1基材側との密着性を効果的に向上させることができる。

【発明の効果】

【0015】

本発明のMEMSセンサによれば、従来に比べて基材間のシェア強度を向上させることができ、よってMEMSセンサの長寿命、高信頼性を確保できる。

【図面の簡単な説明】

【0016】

【図1】図1(a)は、本実施形態のMEMSセンサの模式図(縦断面図)、図1(b)は、図1(a)の一部を拡大して示した部分拡大縦断面図、図1(c)は、図1(b)に示す接合部を拡大して示した部分拡大縦断面図である。

【図2】図2は、Ta及びTiの膜応力を示すグラフである。

【図3】図3は、本実施形態におけるTa層の膜厚とシェア強度との関係を示すグラフである。

【図4】図4は、本実施例のMEMSセンサにおける接合部のSEM写真とEDS分析結果である。

【図5】図5は、比較例のMEMSセンサにおける接合部のSEM写真とEDS分析結果である。

【図6】図6は、従来におけるMEMSセンサの部分縦断面図である。

【発明を実施するための形態】

【0017】

図1(a)は本実施形態のMEMSセンサの模式図(縦断面図)、図1(b)は、図1(a)の一部を拡大して示した部分拡大縦断面図、図1(c)は、図1(b)に示す接合部を拡大して示した部分拡大縦断面図である。

【0018】

図1(a)に示すようにMEMSセンサ20は、第1基材21と第2基材22とを備える。第1基材21及び第2基材22はともにシリコンで構成される。

【0019】

図1(a)に示すように絶縁下地層29が第1基材21の表面(第2基材22との対向面)21aの全面に形成される。図1(a)に示すように第1配線層24及び第2配線層25が絶縁下地層29上に形成される。更に絶縁層23が第1配線層24及び第2配線層25上に形成される。このように各配線層24,25は絶縁層23に埋設されている。絶縁下地層29は、SiO2層で形成される。また絶縁層23は、SiNで形成される。絶縁下地層29はシリコンからなる第1基材21の表面を熱酸化することで得られる。絶縁層23は、スパッタ法等、既存の方法で成膜できる。また、SiNは製造段階で表面が酸化された状態となっている。また、各配線層24,25の材質は特に限定されるものでないが例えばAlCuで形成される。

【0020】

また図1(a)では、絶縁層23の表面23bには突起部23cが形成されて後述する可動部38に対するストッパを構成しているが、絶縁層23の表面23bの形状は特に限定されない。また突起部23cは絶縁層23と一体に形成されてもよいし別体で形成されてもよい。

【0021】

図1(a)に示すように、第2基材22は、第1基材21の反対面側に酸化絶縁層(儀性層)35を介して支持基板36に固定支持される。第2基材22、酸化絶縁層35及び支持基板36によりSOI(Silicon on Insulator)基板を構成することが出来る。支持基板36はシリコンで形成される。

【0022】

図1(a)に示すように第2基材22は、アンカ部37、可動部38、ばね部39及び枠体部40とを有して構成される。第2基材22をエッチング加工することで各パーツを構成できる。可動部38はアンカ部37にばね部39を介して高さ方向(Z)に変位可能に支持される。可動部38と枠体部40は分離されている。枠体部40の平面形状(X−Y平面の形状)は、可動部38の周囲を囲む枠形状で形成されている。図1(a)にはMEMSセンサ20を高さ方向から切断したときに可動部38の両側に現れる枠体部40の断面が示されている。なお第2基材22の各パーツの構成や形状は図1(a)に示すものに限定されない。

【0023】

図1(a)に示すように、可動部38及びばね部39と支持基板36との間には酸化絶縁層35が形成されていない。このため可動部38は高さ方向(Z)への変位を可能としている。酸化絶縁層35はSiO2で形成されることが好適である。

【0024】

図1(a)に示すように、第1基材21の表面21aに形成された絶縁層23と枠体部40との間には複数の金属層を積層して成る封止接合部50が形成されている。封止接合部50の上面は枠体部40に当接している。また封止接合部50の下面は、絶縁層23の表面23bに当接し、絶縁層23内に埋設された配線層とは絶縁された状態となっている。また、絶縁層23とアンカ部37との間にも前記封止接合部50と同じ積層構成の電気接合部51が形成されている。図1(a)に示すように、電気接合部51の上面はアンカ部37に当接し、下面は第2配線層25と電気的に接続された状態となっている。

【0025】

図1(a)に示すように、第1配線層24は、封止接合部50の内側(枠体部40により囲まれた内側)から封止接合部50を平面視で交差して外側にまで引き出されている。

【0026】

図1(a)に示すように、電極パッド27が封止接合部50の外側に形成されている。出力信号用である第1配線層24の外側端部の位置には絶縁層23に貫通孔23aが形成され、第1配線層24と電極パッド27とが前記貫通孔23aを介して電気的に接続されている。

【0027】

また図1(a)に示すように、固定電極層26が、可動部38と高さ方向にて対向する絶縁層23の表面に形成されている。そして、第1配線層24の内側端部が絶縁層23に形成された貫通孔23aを介して固定電極層26と電気的に接続されている。

【0028】

図1(a)に示す固定電極層26及び電極パッド27の材質は特に限定されないが導電性に優れた材質が好ましく適用される。

【0029】

また図1(a)に示すように、アンカ部37は、電気接合部51を介して入力信号用の第2配線層25と電気的に接続されている。図示していないが第2配線層25も第1配線層24と同様に封止接合部50の外側に引き出され、図示しない電極パッドに接続されている。

【0030】

図1(a)に示すように可動部38と固定電極層26との間には高さ方向に所定の間隔(ギャップ)が設けられている。そして図1(a)に示すMEMSセンサ20は、可動部38が高さ方向(Z)に変位すると固定電極層26との間の距離が変化して静電容量が変化し、静電容量変化を、電極パッド27を通じて電気回路にて検出することで例えば加速度の変化や加速度の大きさを検知することができる。

【0031】

図1(b),図1(c)の拡大図に示すように、封止接合部50は、絶縁層23の上面から枠体部40の下面にかけて、下からTa層53、第1の接続金属層54、及び、第2の接続金属層55の順に積層された構造である。第1の接続金属層54は、AlあるいはAl合金から成り、第2の接続金属層55は、Geからなる。Al合金としては、アルミ銅合金(AlCu)やアルミスカンジウム銅合金(AlScCu)等を例示できる。

【0032】

図1(b)に示すように、第1の接続金属層54及びTa層53は、第2の接続金属層55よりもX−Y平面に広く形成されている。これにより、第2の接続金属層55を第1の接続金属層54の面積内で適切に接合でき、接合の安定化を図ることが出来る。

【0033】

封止接合部50の最下層であるTa層53は絶縁層23の表面23bに当接し密着して形成されている。また封止接合部50の最上層である第2の接続金属層55は、枠体部40の下面に当接して形成されている。

【0034】

Ta層53、及び第1の接続金属層54の2層は、第1基材21側にスパッタ等の既存の方法で形成されたものであり、第2の接続金属層55は、第2基材22側にスパッタ等の既存の方法で形成されたものである。

【0035】

そして第1の接続金属層54と第2の接続金属層55間を突き合わせて、所定の圧力を加えながら所定の熱処理を施すことでAlあるいはAl合金からなる第1の接続金属層54とGeからなる第2の接続金属層55間を共晶接合させる。なお、第1の接続金属層54の上面全体には、薄くGe層が形成されることが好ましい。つまり、第1基材21側には、下からTa層53、第1の接続金属層54及び薄いGe層を形成し、Geで形成された第2の接続金属層55と突き合せて熱処理を施す。これにより、適切に、第1の接続金属層54と第2の接続金属層55とを共晶接合させることが出来る。

【0036】

本実施形態では、第1の接続金属層54と第2の接続金属層55との材質の組み合わせにより、各金属の融点以下の温度で熱処理を行い共晶接合させることができる。

【0037】

本実施形態では、Ta層53の膜厚t1は、200Å〜1500Åの範囲内である。また、第1の接続金属層54の膜厚t2は、500Å〜1500Å程度、第2の接続金属層55の膜厚は、300Å〜1000Å程度である。

【0038】

上記では封止接合部50について説明したが、電気接合部51も封止接合部50と同じ積層構造である。

【0039】

図2は、TaとTiとの膜応力を比較したものである。図2に示す膜応力データは、Taの膜厚が1000Å、Tiの膜厚が1000Åのときである。図2には、熱処理なし(as-depo)のときの膜応力と、430℃で熱処理した際の膜応力が記載されている。

【0040】

図2に示すように熱処理によってTiは引張応力に転じる。一方、Taは圧縮応力である。従来では本実施形態のTa層53の位置にTiを用いていたが、Tiの場合、熱処理によって引張応力となり、第1基材21との間で剥離が生じやすい問題が生じた。これに対して本実施形態では、Ta層53は圧縮応力であり、絶縁層23と封止接合部50間の密着性を向上させることができる。

【0041】

また本実施形態では、Ta層53の膜厚を200Å〜1500Åの範囲内に設定した。Ta層53の膜厚を1500Å以下とすることでTa層53の応力による基材の反りが生じるのを抑制でき、200Å以上とすることでTaと第1の接続金属層54のAlとが適度に拡散しあい、Ta層53と第1の接続金属層54との接合強度を高めるとともに、AlがTa層53の絶縁層23との界面付近まで到達することを防止し、AlがTa層53と絶縁層23との接合強度を劣化させることを防止しする。その結果、Ta層53と第1の接続金属層54間の密着性を向上させることができる。

【0042】

以上により本実施形態では、従来に比べて基材間のシェア強度を向上させることができる。これによって、封止接合部50により封止性を向上させることができ、また電気接合部51により安定した導電性を得ることができ、MEMSセンサ20の長寿命、高信頼性を確保できる。

【0043】

また本実施形態ではTa層53の膜厚t1は、600Å〜1500Åの範囲内であることが好ましい。これにより、より安定してシェア強度を向上させることができる。また、Ta層53の膜厚t1は、600Å〜1000Åの範囲内であることが好ましい。これにより、Ta層53の応力による基材の反りが生じるのを効果的に抑制できる。

【0044】

また本実施形態では、第1基材21側には配線層24,25の表面を覆うSiNから成る絶縁層23が形成されている。そして、絶縁層23の表面23bにTa層53が形成されている。SiNは、製造段階でその表面が酸化されており、SiNとTaとを重ねることで、SiNに含まれる酸素がTaと反応して酸化Ta(例えば、Ta2O5)を形成し、絶縁層23とTa層53間の接合強度を効果的に向上させることができる。また、SiNを用いることで配線層24,25を劣化等させることなく適切に配線層24,25を保護することが出来る。すなわちSiNとすることで、高い熱処理温度を施すなどして絶縁層23を形成することがなく、絶縁層23の形成の際に、配線層24,25に対して熱的影響を与えないで済む。また、SiNとすることで、シリコン基板である基材との熱膨張係数差を小さくできる。また絶縁層23の表面23bに適切に突起部23cを形成することが可能である。

【0045】

また本実施形態では、前述したようにTa層53内には、第1の接続金属層54を構成するAlが拡散しており、Ta層53内のTa濃度は、第1の接続金属層54との界面53aから絶縁層23との界面53bに向けて大きくなっている(図1(c)参照)。AlはTa層53の第1の接続金属層54側で多く拡散し、Al濃度は界面53bに向うにしたがって徐々に減少し、一方、Ta濃度は第1の接続金属層54側から絶縁層23側に向うにしたがって徐々に増大している。これによりTa層53の絶縁層23との密着性、及び第1の接続金属層54との密着性の双方を効果的に向上させることができる。

【0046】

また、Ta層53の膜厚方向のほぼ全域にて、Ta濃度のほうがAl濃度よりも大きいことが好ましい。Ta層53内へAlが過剰に進入するのを防ぐことで、シェア強度を効果的に向上させることができる。

【0047】

また、Ta層53の絶縁層23との界面53b付近では、TaとAlとを合わせた濃度(質量%)を100%としたとき、Ta濃度がほぼ100%であることが好ましい。このように本実施形態では、絶縁層23との界面53b付近でのTa濃度がほぼ100%となっており、すなわちAlがほとんど混ざっていない状態になり、絶縁層23との密着性を効果的に向上させることができる。

【実施例】

【0048】

(Ta層の膜厚t1の実験)

実験では、シリコンからなる第1基材21の表面にTa層、AlCu層からなる第1の接続金属層及び表面金属層を形成した。またAlCu層の膜厚を8000Åに統一した。また表面金属層をGeとし膜厚を400Åに統一した。一方、第2基材22の表面にGeからなる第2の接続金属層を形成した。第2の接続金属層の膜厚を5000Åに統一した。そして、第1の接続金属層側と第2の接続金属層とを重ね合わせて、荷重7000Nを印加し、430℃の熱処理を施し、第1の接続金属層と第2の接続金属層とを共晶接合した。

【0049】

実験では、Ta層の膜厚を、0Å、200Å、400Å、500Å、600Å、1000Åと変化させ、基材間を引き剥がすのに必要なシェア強度(接着強度)を測定した。その実験結果が図3に示されている。なお、シェア強度の測定は、基材間を引き剥がしたときに必要な力をシェア強度測定器にて測定して行った。

【0050】

図3に示すように、Ta層を厚くすることでシェア強度を向上させることができるとわかった。ただし、Ta層の膜厚が200Å程度を超えると、シェア強度はほぼ一定となるものと考えられる。逆にTa層の膜厚が200Åより薄くなると急激にシェア強度が低下することがわかる。なおTa層の膜厚が1500Åを越えると、Ta層の応力が大きくなりすぎて基材の反りが大きくなりMEMSセンサの製造が困難になる。したがってTa層の膜厚を1500Å以下に設定した。また図3に示すように、Ta層200Å以上にすることで、高いシェア強度を得ることが出来た。したがって本実施例でのTa層の膜厚を、200Å〜1500Åの範囲内とした。また、Ta層の膜厚の好ましい範囲を、200Å〜1000Åの範囲内とし、Ta層の膜厚のより好ましい範囲を、500Å〜1000Åの範囲内とした。これにより安定して高いシェア強度を得ることが出来た。

【0051】

(EDS実験結果−実施例)

続いて、本実施例においてTa層を1000Å、Al層を8000Åとした接合部のEDS分析を行った。また接合時の荷重を7000N、熱処理温度を430℃とした。

【0052】

図4の右の写真は、本実施例における接合部でのSEM写真である。図4の左図は、EDS(エネルギー分散形X線分光器)の分析結果である。図4のSEM写真にある縦ラインは、この位置でEDS分析を行ったことを示している。左図のEDS分析結果には、Ta層とAl層(第1の接続金属層)との界面(1)と、Taと第1基材表面のSiN絶縁層との界面(2)とを点線で示した。Ta(1)は、Ta層内での濃度変化、Ta(2)は、Al層内での濃度変化,Al(1)は、Ta層内での濃度変化、Al(2)は、Al層内での濃度変化を示している。

【0053】

図4のEDS分析結果にあるように、Ta層内にはAl(1)が拡散しているが、下方向(Al層との界面(1)から第1基材方向)に向けて徐々に小さくなっていることがわかった。一方、Ta層内のTa(1)濃度は、下方向(Al層との界面(1)から第1基材方向)に向けて徐々に大きくなっていることがわかった。またTa(2)はAl層内にも拡散していることがわかった。Ta(2)はAl層へ600〜700Å程度の膜厚範囲内で拡散していた。

【0054】

Al(1)はTa層の広い範囲に拡散しているが、界面(2)付近でのAl(1)濃度はほぼ0%であった。Ta(1)とAl(1)とを合わせた濃度を100%としたとき、界面(2)付近でのTa濃度はほぼ100%であった。またTa(1)濃度は、Al(1)濃度よりもTa層の膜厚方向のほぼ全域で大きくなっていることがわかった。「ほぼ」とは数%程度を誤差範囲とする意味である。

【0055】

図4に示すように本実施例ではTa層内でのTa(1)濃度はAl(1)濃度よりも全域で大きくなっているが、Ta層内におけるAl(1)の濃度は、界面(1)付近では最も大きくなっており、これにより界面(1)での接合強度が向上しているものと考えられる。また、界面(2)ではTa(1)濃度がほぼ100%、Al(1)濃度がほぼ0%であり、Taの圧縮応力が適切に作用して、SiN層(絶縁層)との密着性が向上しているものと考えられる。

【0056】

(EDS実験結果−比較例)

続いて、比較例として、第1基材側から第2基材側(図示上方)に向けて、Ti層/Ta層/AlCu層/Ge層の順に積層した接合部を形成した。Ti層の膜厚を400Å、Ta層の膜厚を200Å、AlCu層の膜厚を8000Å、Ge層の膜厚を5400Åとした。そして、接合時の荷重を7000Nとし、430℃の熱処理を施した。

【0057】

図5のEDS分析結果の界面(3)は、Ta層とAlCu層との界面であり、界面(4)は、Ti層とTa層との界面を示す。図5に示すように、界面(3)と界面(4)との間、すなわちTa層では、Ta濃度よりAl濃度が大きくなっており、また界面(4)の下方、すなわちTi層でも、Ti濃度よりAl濃度が大きくなっていることがわかった。またTiは、界面(3)の上方、すなわちAlCu層内にも拡散していることがわかった。このように比較例の構成では、接合部の一部に脆性材料のTiAlが形成されていることがわかった。

【0058】

比較例のように、Ti層とAlCu層間にTa層を挿入することで、Taを挿入せず、Ti/AlCu/Geの積層構造とした従来に比べてシェア強度を強めることができると期待されるが、本実施例では、比較例の構成に比べて更にシェア強度を強めることが可能になる。

【符号の説明】

【0059】

20 MEMSセンサ

21 第1基材

22 第2基材

23 絶縁層

24、25 配線層

26 固定電極層

27 電極パッド

36 支持基板

37 アンカ部

38 可動部

40 枠体部

50 封止接合部

51 電気接合部

53 Ta層

54 第1の接続金属層

55 第2の接続金属層

【特許請求の範囲】

【請求項1】

第1基材と、第2基材と、前記第1基材と前記第2基材間に位置し、前記第1基材側に形成された第1の接続金属層と前記第2基材側に形成された第2の接続金属層とを共晶接合してなる接合部と、を有して構成され、

前記接合部は、前記第1基材側から前記第2基材側にかけて、Ta層、AlあるいはAl合金で形成された前記第1の接続金属層、及び、Geで形成された前記第2の接続金属層の順に積層されていることを特徴とするMEMSセンサ。

【請求項2】

前記Ta層の膜厚は、200Å以上1500Å以下の範囲内である請求項1記載のMEMSセンサ。

【請求項3】

前記Ta層の膜厚は、600Å以上1500Å以下の範囲内である請求項1記載のMEMSセンサ。

【請求項4】

前記Ta層の膜厚は、500Å以上1000Å以下の範囲内である請求項1記載のMEMSセンサ。

【請求項5】

前記第1基材の前記第2基材との対向面側に絶縁層が形成され、前記絶縁層内に配線層が埋設されており、

前記接合部は、前記絶縁層と前記第2の基材間に形成されている請求項1ないし4のいずれか1項に記載のMEMSセンサ。

【請求項6】

前記第1基材側には前記配線層の表面を覆うSiNから成る前記絶縁層が形成されている請求項5記載のMEMSセンサ。

【請求項7】

前記Ta層内には、前記第1の接続金属層を構成するAlが拡散しており、前記Ta層内のTa濃度は、前記第1の接続金属層との界面から前記第1基材の方向に向けて大きくなっている請求項1ないし6のいずれか1項に記載のMEMSセンサ。

【請求項8】

前記Ta層の膜厚方向のほぼ全域にて、Ta濃度のほうがAl濃度よりも大きい請求項7記載のMEMSセンサ。

【請求項9】

前記Ta層の前記第1基材側との界面付近では、TaとAlとを合わせた濃度を100%としたとき、Ta濃度がほぼ100%である請求項7又は8に記載のMEMSセンサ。

【請求項1】

第1基材と、第2基材と、前記第1基材と前記第2基材間に位置し、前記第1基材側に形成された第1の接続金属層と前記第2基材側に形成された第2の接続金属層とを共晶接合してなる接合部と、を有して構成され、

前記接合部は、前記第1基材側から前記第2基材側にかけて、Ta層、AlあるいはAl合金で形成された前記第1の接続金属層、及び、Geで形成された前記第2の接続金属層の順に積層されていることを特徴とするMEMSセンサ。

【請求項2】

前記Ta層の膜厚は、200Å以上1500Å以下の範囲内である請求項1記載のMEMSセンサ。

【請求項3】

前記Ta層の膜厚は、600Å以上1500Å以下の範囲内である請求項1記載のMEMSセンサ。

【請求項4】

前記Ta層の膜厚は、500Å以上1000Å以下の範囲内である請求項1記載のMEMSセンサ。

【請求項5】

前記第1基材の前記第2基材との対向面側に絶縁層が形成され、前記絶縁層内に配線層が埋設されており、

前記接合部は、前記絶縁層と前記第2の基材間に形成されている請求項1ないし4のいずれか1項に記載のMEMSセンサ。

【請求項6】

前記第1基材側には前記配線層の表面を覆うSiNから成る前記絶縁層が形成されている請求項5記載のMEMSセンサ。

【請求項7】

前記Ta層内には、前記第1の接続金属層を構成するAlが拡散しており、前記Ta層内のTa濃度は、前記第1の接続金属層との界面から前記第1基材の方向に向けて大きくなっている請求項1ないし6のいずれか1項に記載のMEMSセンサ。

【請求項8】

前記Ta層の膜厚方向のほぼ全域にて、Ta濃度のほうがAl濃度よりも大きい請求項7記載のMEMSセンサ。

【請求項9】

前記Ta層の前記第1基材側との界面付近では、TaとAlとを合わせた濃度を100%としたとき、Ta濃度がほぼ100%である請求項7又は8に記載のMEMSセンサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−52449(P2013−52449A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−190360(P2011−190360)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]