MFI型ゼオライト触媒の製造方法およびp−キシレンの製造方法

【課題】p−キシレンを選択的に製造しうるとともに、炭素析出量の少ないMFI型ゼオライト触媒を、簡易かつ安価に製造する方法を提供する。

【解決手段】本発明の、MFI型ゼオライト触媒の製造方法は、構造規定剤を使用することなく結晶化されたMFI型ゼオライトを、80℃〜200℃の温度範囲に加熱しながら酸処理する酸処理ステップを含む。

【解決手段】本発明の、MFI型ゼオライト触媒の製造方法は、構造規定剤を使用することなく結晶化されたMFI型ゼオライトを、80℃〜200℃の温度範囲に加熱しながら酸処理する酸処理ステップを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、p−キシレンを選択的に製造しうるMFI型ゼオライト触媒の製造方法およびp−キシレンの製造方法に関する。

【背景技術】

【0002】

キシレン類は、ポリエステルの原料であるテレフタル酸、イソフタル酸、フタル酸等を製造する出発原料として重要な化合物であり、種々の製造方法により製造されている。中でもp−キシレンは、ポリエチレンテレフタレートのモノマー原料であるテレフタル酸の製造原料として有用であり、選択的にp−キシレンを製造する方法が種々提案されている。

【0003】

選択的にp−キシレンを製造するために、MFI型ゼオライトの形状選択性を利用することが検討されているが、MFI型ゼオライトの外表面に存在する骨格内アルミニウムにより、p−キシレン以外のキシレン類が製造されるという問題を有しており、外表面酸点であるアルミニウムを除去する技術、または被覆修飾する技術が提案されている。

【0004】

特許文献1では、所定の結晶子径を有するMFI型ゼオライトの外表面を、所定の厚さのシリケートで修飾することにより活性点であるアルミニウムを被覆した触媒が開示され、該触媒によりベンゼンおよび/またはトルエンをメチル化または不均化反応させてp−キシレンを製造している。

【0005】

しかしながら、特許文献1のMFI型ゼオライト触媒は、構造規定剤を使用して製造されたMFI型ゼオライトを使用するものであり、構造規定剤を使用するコストが必要となるほか、触媒として使用するために構造規定剤を除去すべく高温での焼成が必須となるため製造コストが高くなるという問題を有している。また、特許文献1のMFI型ゼオライト触媒に限らず、ゼオライト触媒を用いた芳香族炭化水素のアルキル化、不均化等の反応においては、副反応により炭素の析出量が多くなると、触媒が失活し寿命が短くなるという問題もあった。

【0006】

一方、非特許文献1では、構造規定剤を使用せずに合成されたMFI型ゼオライトの触媒挙動が開示され、該MFI型セオライトをスチーム処理、あるいはスチーム処理した後、さらに酸処理することにより、骨格内アルミニウムを除去できることが開示されている。しかし、非特許文献1は、構造規定剤を使用しないMFI型ゼオライトで、スチーム処理またはスチーム処理+酸処理により骨格内アルミニウムの除去が可能であること、および一定条件下でのスチーム処理によりn−ヘキサン変換率を向上できることを開示するものの、該処理後のMFI型ゼオライト触媒のp−キシレン選択性や炭素析出量について何ら開示するものではない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−221095号公報

【非特許文献】

【0008】

【非特許文献1】Francisco J. Machado et al. Applied Catalysis A: General 181(1999), 29-38

【発明の概要】

【発明が解決しようとする課題】

【0009】

本出願人は、芳香族炭化水素のアルキル化、不均化等の反応において、p−キシレンの選択性を高めるために外表面酸点を選択的に無効化する方法を種々検討したところ、構造規定剤を用いずに作成したMFI型ゼオライトを酸処理したMFI型ゼオライト触媒が、p−キシレン選択性を向上するとともに、炭素析出も抑制しうることを見出した。

【0010】

本発明は、上記に鑑みてなされたものであって、p−キシレンを選択的に製造するとともに、炭素析出を抑制しうるMFI型ゼオライト触媒を、簡易かつ安価に製造する方法を提供するものである。

【課題を解決するための手段】

【0011】

上述した課題を解決し、目的を達成するために、本発明は、p−キシレンを選択的に製造しうるMFI型ゼオライト触媒の製造方法であって、構造規定剤を使用することなく結晶化されたMFI型ゼオライトを、80℃〜200℃の温度範囲に加熱しながら酸処理する酸処理ステップを含むことを特徴とする。

【0012】

また、本発明のMFI型ゼオライト触媒の製造方法は、上記発明において、前記酸処理ステップは、耐圧容器内で120℃〜185℃の温度範囲に加熱しながら行うことを特徴とする。

【0013】

また、本発明のMFI型ゼオライト触媒の製造方法は、上記発明において、前記酸処理ステップは、無機酸により前記MFI型ゼオライトを酸処理することを特徴とする。

【0014】

また、本発明のMFI型ゼオライト触媒の製造方法は、上記発明において、前記MFI型ゼオライトは、アルカリ金属水酸化物水溶液とアルカリ金属アルミン酸塩とヒュームドシリカとを、所定の割合で蒸留水に混合して無定形の混合物を得る混合ステップと、前記混合ステップで得た混合物を、耐圧容器内で130℃〜200℃で加熱撹拌してアルミノ珪酸塩を結晶化するステップと、により製造されることを特徴とする。

【0015】

また、本発明のMFI型ゼオライト触媒の製造方法は、上記発明において、酸処理ステップ前の前記MFI型ゼオライトのSi/Alモル比は12〜30であることを特徴とする。

【0016】

また、本発明のp−キシレンの製造方法は、上記の記載方法により製造されたMFI型ゼオライト触媒の存在下、ベンゼンおよび/またはトルエンをアルキル化または不均化反応させることによりp−キシレンを選択的に製造することを特徴とする。

【発明の効果】

【0017】

本発明にかかるMFI型ゼオライト触媒の製造方法は、構造規定剤を使用することなく調製されたMFI型ゼオライトを、所定温度に加熱しながら酸処理することにより、MFI型ゼオライト触媒の外表面の骨格アルミニウムのみを除去することができるので、該触媒を使用したトルエンの不均化反応およびメチル化反応において、触媒外表面でのキシレン異性化反応を抑制して、細孔内でのp−キシレン変換反応を選択的に行うことができる。また、本発明にかかる製造方法により製造されたMFI型ゼオライトをトルエンの不均化反応およびメチル化反応に使用する場合、反応に伴って生成するコーク(炭素質)の量を低減することができるので、触媒の寿命を延長させることができる。コークは触媒劣化の原因となる物質であり、主に触媒外表面酸点上に生成するため、外表面アルミニウムを除去した触媒によりコーク量を低減することができる。

【図面の簡単な説明】

【0018】

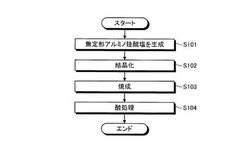

【図1】図1は、本発明の実施の形態に係るMFI型ゼオライト触媒の製造工程のフローチャートである。

【図2】図2は、本発明の実施の形態に係るZSM−5型ゼオライト触媒の酸処理における、酸の濃度とアルミニウムの除去率との関係を示す図である。

【図3A】図3Aは、実施例4に係るZSM−5型ゼオライト触媒の1,3,5−トリイソプロピルベンゼン(以下、TIPBという)またはクメンの転化率を示す図である。

【図3B】図3Bは、比較例1に係るZSM−5型ゼオライト触媒のTIPBまたはクメンの転化率を示す図である。

【発明を実施するための形態】

【0019】

以下に、本発明の実施の形態に係るMFI型ゼオライト触媒の製造方法について、図面を参照して詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。

【0020】

<触媒>

本実施の形態にかかるMFI型ゼオライト触媒は、構造規定剤を使用することなく結晶化されたMFI型ゼオライトを、所定の温度範囲に加熱しながら酸処理して製造する。

【0021】

本実施の形態にかかるMFI型ゼオライト触媒は、ベンゼンおよび/またはトルエンとメチル化剤との反応、またはトルエンの不均化反応により、p−キシレンを選択的に製造しうる。MFI型ゼオライトとしては、ZSM−5、TS−1、TSZ、SSI−10、USC−4、NU−4等が例示される。これらのMFI型ゼオライトは、細孔の大きさがp−キシレン分子の短径と略同じ大きさ(約0.55nm)であるため、p−キシレンのみ細孔内に形状選択的に吸着し、p−キシレンより分子径が大きいo−キシレンやm−キシレンは吸着しない。

【0022】

本実施の形態にかかるMFI型ゼオライト触媒は、構造規定剤を使用することなく結晶化されたMFI型ゼオライトを使用する。

【0023】

構造規定剤を使用することなく結晶化されたMFI型ゼオライトの製造方法としては、特に限定されないが、例えば、水酸化ナトリウム水溶液等に代表されるアルカリ金属水酸化物水溶液、アルミン酸ナトリウム等に代表されるアルカリ金属アルミン酸塩、ヒュームドシリカ、蒸留水を混合して混合液を得、前記混合液をオートクレーブ等の耐圧容器中で、1〜10日間、130℃〜200℃で加熱撹拌して結晶化し、得られた結晶を60〜120℃にて3〜48時間乾燥する。

【0024】

前記混合液での各成分の混合比は、モル比で、SiO2/Al2O3が18〜120、Na2O/SiO2が0.10〜0.16、H2O/SiO2が18〜43とするのが好ましく、さらには、SiO2/Al2O3が20〜60、Na2O/SiO2が0.12〜0.14、H2O/SiO2が20〜30とするのが好ましい。結晶化は、無定形のアルミノ珪酸塩を、オートクレーブ中で、130℃〜200℃の温度範囲で24〜72時間加熱することにより行うのが好ましく、さらには160℃〜180℃の温度範囲で24〜48時間加熱することにより行うのが好ましい。また、得られた結晶の焼成は必ずしも行う必要はないが、吸着した不純物を除去するために焼成を行ってもよい。焼成を行う場合は、500〜700℃の温度範囲で1〜10時間焼成するのが好ましく、さらには550〜600℃の温度範囲で4〜6時間焼成するのが好ましい。また、アルミニウム源としては、アルカリ金属アルミン酸塩の他、水酸化アルミニウム、硝酸アルミニウム、硫酸アルミニウムも好適に用いることができる。

【0025】

さらに、構造規定剤を使用することなく結晶化されたMFI型ゼオライトの製造方法として従来知られている公知の方法をとっても構わない。このような公知の方法の1つとして、特公平2−44771号に記載される方法が例示される。特公平2−44771号に記載されたゼオライトの製造方法は、アルカリ金属珪酸塩水溶液と含アルミニウム水溶液とを連続的に供給して無定形のアルミノ珪酸塩の均一相化合物を得る混合ステップと、前記混合ステップで得た無定形のアルミノ珪酸塩を、鉱化剤を添加した水溶液中で120℃〜220℃で加熱して結晶化する結晶化ステップと、からなる。

【0026】

特公平2−44771号では、珪酸ナトリウム、珪酸カリウム、珪酸リチウム等の水溶液や、珪酸を溶解したアルカリ水溶液等から選択したアルカリ金属珪酸塩水溶液と、アルミン酸ナトリウム、アルミン酸カリウム、塩化アルミニウム、硝酸アルミニウム、水酸化アルミニウム等の水溶液や、酸化アルミニウムを溶解したアルカリ水溶液または鉱酸水溶液等から選択した含アルミニウム水溶液とを同時に且つ連続的に反応させて、アルミニウムをAl2O3(無水物換算)として0.5〜5.85質量%含む無定形アルミノ珪酸塩の均一相化合物を得ている。得られた無定形アルミノ珪酸塩は、ろ過により分離される。

【0027】

結晶化ステップは、ろ過したアルミノ珪酸塩を、鉱化剤として水酸化アルカリ金属またはアルカリ金属珪酸塩を含む水溶液中で行う。アルミノ珪酸塩を、1.5〜5質量%(無水換算)の水酸化アルカリ金属水溶液またはアルカリ金属珪酸塩水溶液中で120℃〜220℃で加熱して結晶化する。水酸化アルカリ金属水溶液は、水酸化ナトリウム、水酸化カリウムまたは水酸化リチウム水溶液から選択される。アルカリ金属珪酸塩水溶液は、水酸化アルカリ金属換算0.5〜5質量%のアルカリ(たとえば、水酸化ナトリウム、水酸化カリウム、水酸化カルシウム等)と二酸化珪素換算10質量%のシリカとからなる水溶液である。結晶化は、無定形のアルミノ珪酸塩を、アルカリ水溶液中で、120℃〜220℃の温度範囲で10〜200時間加熱することにより行う。

【0028】

また、構造規定剤を使用することなく結晶化されたMFI型ゼオライトの他の製造方法として、特公昭56−49851号およびFrancisco J. MachadoらによるApplied Catalysis A: General 181(1999), 29-38に記載の方法が例示される。

【0029】

Francisco J. Machadoらによる製造方法は、アルカリ金属水酸化物水溶液としての水酸化ナトリウム水溶液にアルカリ金属アルミン酸塩としてのアルミン酸ナトリウムを溶解したアルカリ金属アルミン酸塩水溶液を、コロイダルシリカに連続的に供給して無定形のアルミノ珪酸塩を得る混合ステップと、前記混合ステップで得た無定形のアルミノ珪酸塩を、130℃〜200℃で加熱して結晶化する結晶化ステップと、からなる。

【0030】

前記混合ステップでの各成分の混合比は、SiO2/Al2O3モル比が18〜120、Na2O/SiO2モル比が0.10〜0.16、H2O/SiO2モル比が18〜43とするのが好ましい。結晶化は、無定形のアルミノ珪酸塩を、オートクレーブ中で、130℃〜200℃の温度範囲で24〜72時間加熱することにより行う。

【0031】

種々の前記製造方法で得られる、構造規定剤を使用することなく結晶化されたMFI型ゼオライトは、Si/Alモル比が12〜30(SiO2/Al2O3モル比が24〜60)であることが好ましく、12〜25(SiO2/Al2O3モル比が24〜50)であることがより好ましく、12〜20(SiO2/Al2O3モル比が24〜40)であることがさらに好ましい。

【0032】

本実施の形態では、上記のようにして構造規定剤を使用しないで結晶化したMFI型ゼオライトを、80℃〜200℃の温度範囲に加熱しながら酸処理することにより、MFI型ゼオライトの外表面に存在するアルミニウムのみを除去する。本発明では、構造規定剤を使用しないで結晶化したMFI型ゼオライトを、加熱酸処理のみを行なうことによって、外表面アルミニウムを効果的に除去することができる。本発明では、スチーム処理等の他の後処理を行なう必要がないため、簡易にMFI型ゼオライト触媒を調製することができる。

【0033】

酸処理に使用する酸は、塩酸、硝酸、硫酸、リン酸などの無機酸のほか、有機酸も使用可能である。使用する酸の濃度は、0.1mol/L〜15.0mol/Lの範囲が好ましい。酸の濃度が0.1mol/Lより低いと、外表面の骨格アルミニウムの除去性能が低くなるため、0.1mol/L以上が好ましく、1.0mol/L以上がより好ましく、2.0mol/L以上がさらに好ましい。一方、酸の濃度が15.0mol/Lより高くても、外表面の骨格アルミニウムの除去性能の向上は認められず、コストが高くなるため、15.0mol/L以下が好ましい。また、酸処理は、好ましくは無機酸、より好ましくは硝酸、塩酸、硫酸、リン酸、フッ化水素酸、特にリン酸で行うことが好ましい。

【0034】

MFI型ゼオライトと使用する酸との混合比は、質量比でMFI型ゼオライト1に対し、酸水溶液を5〜100の範囲とすることが好ましく、15〜60の範囲がより好ましく、20〜40の範囲がさらに好ましい。

【0035】

また、酸処理は、80℃〜200℃の温度範囲で加熱することが好ましい。80℃未満の温度では外表面の骨格アルミニウムの除去性能が低く、200℃より加熱温度を高くしても、外表面の骨格アルミニウムの除去性能の向上は認められず、コストが高くなるためである。なお、加熱温度は120℃〜185℃の温度範囲がより好ましく、135℃〜175℃の温度範囲がさらに好ましい。

【0036】

酸処理は、オートクレーブ等の耐圧容器を使用し、好ましくは1時間〜100時間、より好ましくは3時間〜50時間、さらに好ましくは10時間〜30時間、上記温度で加熱攪拌することにより行う。酸処理終了後、MFI型ゼオライトをろ過し、水洗して乾燥することにより構造規定剤を使用しないMFI型ゼオライト触媒を調製する。

【0037】

以下、本実施の形態に係るMFI型ゼオライト触媒の製造工程について、図を参照して説明する。図1は、本発明の実施の形態に係るMFI型ゼオライト触媒の製造工程のフローチャートである。

【0038】

図1に示すように、本発明の実施の形態に係るMFI型ゼオライト触媒の製造工程において、まず、上記した方法等により、所定の材料を所定の割合で混合して、無定形のアルミノ珪酸塩を生成する(ステップS101)。生成したアルミノ珪酸塩を含む混合物を、鉱化剤の存在下または非存在下、所定条件で加熱してアルミノ珪酸塩を結晶化する(ステップS102)。

【0039】

結晶化したMFI型ゼオライトは、ろ過により分離され、水洗、乾燥後、500〜700℃の温度範囲で2時間〜10時間焼成される(ステップS103)。

【0040】

焼成されたMFI型ゼオライトを、所定の温度範囲に加熱しながら酸処理する(ステップS104)。このようにして本実施の形態に係るMFI型ゼオライト触媒を製造することができる。なお、本実施の形態に係るMFI型ゼオライト触媒は、構造規定剤を使用することなく結晶化されるため、上記ステップS103において、ろ過により分離され、水洗し、60℃〜120℃で乾燥したものを、焼成することなく酸処理しても製造することができる。

【0041】

なお、上記した無定形のアルミノ珪酸塩の生成および結晶化(ステップS101およびS102)はあくまで例示であり、構造規定剤を使用することなく、Si/Alモル比が12〜30であるMFI型ゼオライトを製造することができる方法であれば、本実施の形態に係るMFI型ゼオライト触媒の製造工程に含まれうる。

【0042】

<芳香族炭化水素のアルキル化または不均化反応>

本発明の実施の形態に係るMFI型ゼオライト触媒を用いた、芳香族炭化水素のアルキル化反応または芳香族炭化水素の不均化反応によるp−キシレンの製造について説明する。

【0043】

p−キシレン製造の原料としては、ベンゼンおよび/またはトルエンが例示される。アルキル化反応に使用されるアルキル化剤としては、メタノール、ジメチルエーテルが好ましい。これらは、市販品を利用することもできるが、水素と一酸化炭素との混合ガスから製造したメタノールやジメチルエーテルを使用してもよく、またはメタノールを脱水して製造したジメチルエーテルを使用してもよい。また、原料であるベンゼン、トルエン、メタノールおよびジメチルエーテルは、不純物として水、オレフィン、硫黄化合物および窒素化合物を含み得るが、不純物含有量は少ないほうが好ましい。水分含有量は、200質量ppm以下が好ましく、100質量ppm以下であることがさらに好ましい。また、オレフィン含有量は、1質量%以下が好ましく、0.5質量%以下であることがさらに好ましい。さらに、硫黄化合物および窒素化合物含有量は、1質量ppm以下が好ましく、0.1質量ppm以下であることがさらに好ましい。

【0044】

アルキル化剤と芳香族炭化水素の原料の混合比率は、モル比として5:1〜1:20の範囲が好ましく、2:1〜1:10の範囲がさらに好ましく、1:1〜1:5の範囲が最適である。アルキル化剤の混合割合が大きすぎると、アルキル化剤同士の反応が進行し、触媒劣化の原因となるコーキングを引き起こす可能性があるため好ましくない。アルキル化剤の混合割合が小さすぎると、アルキル化反応が進行し難いため好ましくない。

【0045】

芳香族炭化水素のアルキル化反応および不均化反応は、芳香族炭化水素を重量空間速度(WHSV)1h−1〜30h−1の範囲で供給して、本実施の形態に係るMFI型ゼオライト触媒と接触させることが好ましい。

【0046】

芳香族炭化水素のアルキル化反応および不均化反応は、200℃〜550℃の範囲で加熱して反応を行うことが好ましい。反応温度が200℃より低いと反応が進行し難く、反応温度が550℃より高いと、p−キシレンの選択率が低下したり、炭素析出量が増大したりするので好ましくない。反応温度は、230℃〜530℃がさらに好ましく、260℃〜510℃が最適である。また、反応時圧力は、大気圧〜10MPaで行うことが好ましく、0.5MPa〜5MPaで行うことがさらに好ましい。なお、アルキル化反応は、窒素やヘリウムなどの不活性ガス存在下で行ってもよく、さらにコーキング防止の観点から水素を反応系に流通させて行ってもよい。

【0047】

本実施の形態にかかるMFI型ゼオライト触媒の製造方法およびp−キシレンの製造方法は、構造規定剤を使用しないで結晶化したMFI型ゼオライトを、所定温度で酸処理するという簡易な方法で、外表面の酸点であるアルミニウムを除去した触媒を製造することができる。さらに、該方法で製造した触媒をトルエン等のアルキル化または不均化反応に使用することにより、p−キシレンを高い選択率で製造することができるとともに、コーキングを抑制することができる。

【実施例】

【0048】

以下、本発明を実施例により詳細に説明する。本発明は、以下に説明する実施例に制限されるものではない。

【0049】

<触媒調製>

最初に、構造規定剤(OSDA)を使用しないZSM−5(以下、「OSDAフリーZSM−5」という)と、構造規定剤(OSDA)を使用してZSM−5(以下、「OSDA使用ZSM−5」という)を製造した。

【0050】

(OSDAフリーZSM−5:比較例1)

OSDAフリーZSM−5を以下のようにして製造した。

ヒュームドシリカ、アルミン酸ナトリウム(NaAlO2)、水酸化ナトリウム(NaOH)、蒸留水を、モル比でSiO2:Al2O3:NaOH:H2O=1:0.016:0.23:30となるように各化合物を混合した。この混合液を、オートクレーブ中、20rpmで撹拌しながら170℃で4日間処理し、得られた固体を水洗し、80℃にて乾燥後、630℃で10時間焼成し、OSDAフリーZSM−5を得た。なお、この後の酸処理を行わない比較例1では、硝酸アンモニウム水溶液にて80℃、24時間処理を2回繰り返した後、550℃で6時間焼成しプロトン型のOSDAフリーZSM−5とした。

【0051】

(OSDA使用ZSM−5:比較例2)

構造規定剤(OSDA)としてテトラプロピルアンモニウムヒドロキシド(TPAOH)を使用してOSDA使用ZSM−5を製造した。

テトラエトキシシラン(Si(OEt)4)、硝酸アルミニウム9水和物、水酸化ナトリウム、テトラプロピルアンモニウムヒドロキシド(TPAOH)、蒸留水を、モル比でSiO2:Al2O3:NaOH:TPAOH:H2O=1:0.010:0.10:0.25:8.3となるように各化合物を混合した。この混合液を80℃で6時間処理した後、Si(OEt)4の加水分解で生じるエタノールを除去した。さらに、オートクレーブ中、20rpmで撹拌しながら170℃で1日間処理し、得られた固体を水洗し、80℃にて乾燥後、550℃で10時間焼成し、OSDA使用ZSM−5を得た。なお、この後の酸処理を行わない比較例2では、硝酸アンモニウム水溶液にて80℃、24時間処理を2回繰り返した後、550℃で6時間焼成しプロトン型のOSDA使用ZSM−5とした。

【0052】

(実施例1)

1gのOSDAフリーZSM−5と、0.1mol/Lの硝酸水溶液30gを23mlのオートクレーブに導入し、160℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDAフリーZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0053】

(実施例2)

1gのOSDAフリーZSM−5と、1.0mol/Lの硝酸水溶液30gを23mlのオートクレーブに導入し、160℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDAフリーZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0054】

(実施例3)

1gのOSDAフリーZSM−5と、2.0mol/Lの硝酸水溶液30gを23mlのオートクレーブに導入し、160℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDAフリーZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0055】

(実施例4)

1gのOSDAフリーZSM−5と、6.0mol/Lの硝酸水溶液30gを23mlのオートクレーブに導入し、160℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDAフリーZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0056】

(実施例5)

10gのOSDAフリーZSM−5と、13.4mol/Lの硝酸水溶液100gを150mlのオートクレーブに導入し、170℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDAフリーZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0057】

(実施例6)

10gのOSDAフリーZSM−5と、14.7mol/Lのリン酸水溶液100gを150mlのオートクレーブに導入し、170℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDAフリーZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0058】

(比較例3)

1gのOSDA使用ZSM−5と、0.1mol/Lの硝酸水溶液30gを23mlのオートクレーブに導入し、160℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDA使用ZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0059】

(比較例4)

1gのOSDA使用ZSM−5と、1.0mol/Lの硝酸水溶液30gを23mlのオートクレーブに導入し、160℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDA使用ZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0060】

(比較例5)

1gのOSDA使用ZSM−5と、2.0mol/Lの硝酸水溶液30gを23mlのオートクレーブに導入し、160℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDA使用ZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0061】

(比較例6)

1gのOSDA使用ZSM−5と、6.0mol/Lの硝酸水溶液30gを23mlのオートクレーブに導入し、160℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDA使用ZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0062】

<触媒特性>

上記のようにして得た実施例1〜4および比較例1、2および6の触媒について、誘導結合プラズマ原子発光分析装置(ICP−AES)および27Al MAS NMRにより触媒のSi/Al(モル比)、Al含有量(mmol/g)およびAl含有量(個/単位格子)を求めた。また、実施例1〜4、比較例1および比較例6の触媒について、X線回折図を測定して結晶化度(%)を求めた。表1に、実施例1〜4および比較例1、2および6の触媒についてのSi/Al(モル比)、Al含有量(mmol/g)、Al含有量(個/単位格子)および結晶化度を示す。

【0063】

【表1】

表1中、Al含有量(個/単位格子)は、触媒の結晶単位格子内に存在する骨格アルミニウム量を意味し、Si/Al(モル比)およびAl含有量(mmol/g)におけるアルミニウム量は、触媒の結晶単位格子内の骨格アルミニウムおよび骨格外のアルミニウムを含む数値である。

【0064】

表1において、比較例1は、OSDAフリーZSM−5であり、実施例1〜6は、OSDAフリーZSM−5を酸処理した触媒である。酸処理前(比較例1)のSi/Al(モル比)は15.4であるのに対し、酸処理後(実施例1〜6)のSi/Al(モル比)は、16.1、20.3、22.8、19.8、31.8、21.5と酸処理前より大きくなっている。この結果より、0.1mol/L〜13.4mol/Lの硝酸溶液および14.7mol/Lのリン酸溶液での加熱処理により、触媒中のアルミニウムが除去されていることがわかる。

【0065】

なお、実施例1〜6の結晶化度(%)は、84%〜94%と高く、酸処理により骨格中のアルミニウムが除去されても、依然として結晶構造を保持していることがわかった。

【0066】

また、比較例2は、OSDA使用ZSM−5であり、比較例6は、比較例2のOSDA使用ZSM−5を酸処理した触媒である。酸処理前(比較例2)のSi/Al(モル比)は52.4であるのに対し、酸処理後(比較例6)のSi/Al(モル比)は、323と酸処理前より非常に大きくなっている。この結果より、6.0mol/Lの硝酸溶液での加熱処理により、触媒中のアルミニウムが大量に除去されていることがわかる。

【0067】

図2は、ZSM−5型ゼオライト触媒の、酸処理の際の硝酸の濃度とアルミニウム除去率との関係を示す図である。○がOSDA使用ZSM−5の結果であり、□がOSDAフリーZSM−5の結果である。

【0068】

図2に示すように、酸処理前のSi/Al(モル比)が大きい(アルミニウム含有量が小さい)OSDA使用ZSM−5のほうが、OSDAフリーZSM−5よりアルミニウム除去率が大きいことがわかる。また、OSDAフリーZSM−5およびOSDA使用ZSM−5ともに、酸濃度1mol/L以上でアルミニウム除去率がほぼ一定値となることがわかった。

【0069】

<触媒性能評価試験1>

パルス反応器を使用して、実施例1〜6、比較例1および6の触媒の存在下、1,3,5−トリイソプロピルベンゼン(TIPB)とクメンのクラッキングをそれぞれ行い、その転化率を測定した。クメンは、p−キシレンと同程度の径を有し、ZSM−5型ゼオライト触媒の細孔内および外表面でクラッキング反応が進行する。TIPBはp−キシレンより径が大きいため細孔内に吸着されず、ZSM−5型ゼオライト触媒の外表面でのみクラッキング反応が進行する。したがって、TIPBとクメンのクラッキング反応をそれぞれ行い、その転化率を測定することにより、ZSM−5型ゼオライト触媒の細孔内および外表面での酸点であるアルミニウム量を評価することができる。p−キシレンの選択率向上のためには、ZSM−5型ゼオライト触媒の外表面酸点のアルミニウム量が少なく(TIPBの転化率が小さい)、細孔内の酸点のアルミニウム量が多いことが好ましい(クメンの転化率が大きい)。また、触媒劣化の原因となるコークも外表面酸点で主に生成するため、コーク量低減のためにも、外表面酸点のアルミニウム量が少なく(TIPBの転化率が小さい)、細孔内の酸点のアルミニウム量が多いことが好ましい(クメンの転化率が大きい)。

【0070】

固定床流通式反応器に20mgの触媒を充填し、ヘリウムガスを流通しながら(30ml/分)、大気圧下300℃で0.6μL/パルスのTIPBまたはクメンを固定床流通式反応器に供給した。固定床流通式反応器出口の生成物および/または未生成物をガスクロマトグラフィーにより分析した。

【0071】

測定装置:島津製作所製ガスクロマトグラフGC-8A

カラム:Silicone OV-1(2%), Uniport HP, 60-80mesh,内径3mm、長さ6m

温度条件:カラム初期温度80℃(2分)、昇温速度20℃/分(5分)、180℃(1分)

【0072】

なお、クメン転化率およびTIPB転化率は以下の式により算出した。

クメン転化率(mol%)=100−[未反応クメン(mol)/(未反応クメン(mol)+ベンゼン(mol))]×100

TIPB転化率(mol%)=100−[未反応TIPB(mol)/(未反応TIPB(mol)+DIPB(mol)+クメン(mol)+ベンゼン(mol))]×100

なお、上記式において、DIPBは1,3−ジイソプロピルベンゼンを意味する。

【0073】

<触媒性能評価試験2>

実施例1〜6、比較例1および6の触媒の存在下、トルエンの不均化反応を行い、トルエンの転化率およびp−キシレンの選択率を測定した。

【0074】

固定床流通式反応器に100mgの触媒を充填し、アルゴンガスを流通しながら(30ml/分)、400℃、WHSV=15.1h−1、トルエン分圧18.3kPaの条件でトルエン不均化反応を行った。反応器出口の生成物をガスクロマトグラフィーにより分析し、トルエンの転化率およびp−キシレンの選択率を求めた。また、45分間トルエン不均化反応を行った後、触媒を抜き出し、触媒に堆積した炭素量を熱重量分析で測定した。また、炭素析出量は触媒1g当たりの炭素の析出量(mg)として算出した。

【0075】

測定装置:島津製作所製GC−2014

カラム:キャピラリーカラムXylene Master、内径0.32mm、長さ50m

温度条件:カラム初期温度50℃、昇温速度2℃/分、検出器(FID)温度250℃

キャリアガス:ヘリウム

【0076】

なお、トルエン転化率およびp―キシレン選択率は以下の式により算出した。

トルエン転化率(mol%)=100−(未反応トルエン(mol)/原料トルエン(mol))×100

p−キシレン選択率(mol%)=100−(生成p−キシレン(mol)/生成C8芳香族炭化水素(mol))×100

【0077】

下記の表2に、触媒性能評価試験1および2の結果を示す。また、図3Aおよび図3Bに、OSDAフリーZSM−5型ゼオライト触媒の酸処理有り(実施例4)と酸処理なし(比較例1)でのTIPBまたはクメンの転化率を示す。図3Aおよび図3B中、○はTIPBの転化率を示し、□はクメンの転化率を示す。

【0078】

【表2】

【0079】

図3Aおよび図3Bに示すように、酸処理なしのOSDAフリーZSM−5(比較例1)、および6.0mol/Lの硝酸処理のOSDAフリーZSM−5(実施例4)のいずれにおいても、クメンの転化率はほぼ100%に近い数字となり、酸処理あり(実施例4;6.0mol/L硝酸)、酸処理なし(比較例1)の両方で、外表面および/または細孔内の酸点である骨格アルミニウムが残存していることがわかる。

【0080】

一方、酸処理なしのOSDAフリーZSM−5(比較例1)のTIPB転化率は、処理回数が増す毎に低下し、6.0mol/Lの硝酸処理のOSDAフリーZSM−5(実施例4)では、初回のみTIPBのわずかな分解が見られたが、2回目以降は分解が見られなかった。酸処理を行わないOSDAフリーZSM−5(比較例1)では、外表面に酸点が残存するためTIPBの分解が進行するが、6.0mol/Lの硝酸で処理された実施例4の触媒では、外表面の骨格アルミニウムがほとんど除去されているため、TIPBの分解が進行しないものと考えられる。なお、比較例1における処理回数毎のTIPB転化率の低下は、コークやTIPB接触分解により生成したプロピレンのオリゴマー等が外表面に堆積することにより発生したものと推測される。

【0081】

上記のクメン転化率およびTIPB転化率より、OSDAフリーのZSM−5を酸処理して製造した本実施の形態に係る触媒は、外表面のアルミニウムのみ選択的に除去して、細孔内のアルミニウムは保持できるので、外表面の酸点にて触媒されるp−キシレンの他の異性体への反応を抑制しながら、p−キシレンを選択的に製造することができると推定される。

【0082】

また、酸処理ありのOSDAフリーZSM−5(実施例1〜6)は、酸処理なしのOSDAフリーZSM−5(比較例1)より、トルエン転化率は低下するものの、p−キシレン選択率の向上と、炭素析出量の低減が認められた。硝酸またはリン酸処理することにより、細孔内部の骨格アルミニウムを保持しながら、選択的に外部表面の骨格アルミニウムのみを除去できたためと推定される。特に、14.7mol/Lのリン酸で処理した実施例6では、炭素析出量を低減するとともに、p−キシレンの選択率が大幅に向上したが、リン酸処理によりOSDAフリーZSM−5の細孔入り口付近の酸点を除去、あるいはリンとアルミニウムの反応により不活性化できたためと推定される。

【0083】

なお、TPAOHを使用したZSM−5を6mol/Lの硝酸で処理した比較例6は、トルエン転化率、p−キシレン選択率がともに低く、酸処理により、外部表面の骨格アルミニウムだけでなく細孔内部の骨格アルミニウムも除去されたものと推定できる。

【産業上の利用可能性】

【0084】

以上説明したように、本発明にかかるMFI型ゼオライト触媒の製造方法は、工業的に実施可能な形態となっており、p−キシレンの製造工程、特にトルエンの不均化反応によるp−キシレンの製造に有用である。

【技術分野】

【0001】

本発明は、p−キシレンを選択的に製造しうるMFI型ゼオライト触媒の製造方法およびp−キシレンの製造方法に関する。

【背景技術】

【0002】

キシレン類は、ポリエステルの原料であるテレフタル酸、イソフタル酸、フタル酸等を製造する出発原料として重要な化合物であり、種々の製造方法により製造されている。中でもp−キシレンは、ポリエチレンテレフタレートのモノマー原料であるテレフタル酸の製造原料として有用であり、選択的にp−キシレンを製造する方法が種々提案されている。

【0003】

選択的にp−キシレンを製造するために、MFI型ゼオライトの形状選択性を利用することが検討されているが、MFI型ゼオライトの外表面に存在する骨格内アルミニウムにより、p−キシレン以外のキシレン類が製造されるという問題を有しており、外表面酸点であるアルミニウムを除去する技術、または被覆修飾する技術が提案されている。

【0004】

特許文献1では、所定の結晶子径を有するMFI型ゼオライトの外表面を、所定の厚さのシリケートで修飾することにより活性点であるアルミニウムを被覆した触媒が開示され、該触媒によりベンゼンおよび/またはトルエンをメチル化または不均化反応させてp−キシレンを製造している。

【0005】

しかしながら、特許文献1のMFI型ゼオライト触媒は、構造規定剤を使用して製造されたMFI型ゼオライトを使用するものであり、構造規定剤を使用するコストが必要となるほか、触媒として使用するために構造規定剤を除去すべく高温での焼成が必須となるため製造コストが高くなるという問題を有している。また、特許文献1のMFI型ゼオライト触媒に限らず、ゼオライト触媒を用いた芳香族炭化水素のアルキル化、不均化等の反応においては、副反応により炭素の析出量が多くなると、触媒が失活し寿命が短くなるという問題もあった。

【0006】

一方、非特許文献1では、構造規定剤を使用せずに合成されたMFI型ゼオライトの触媒挙動が開示され、該MFI型セオライトをスチーム処理、あるいはスチーム処理した後、さらに酸処理することにより、骨格内アルミニウムを除去できることが開示されている。しかし、非特許文献1は、構造規定剤を使用しないMFI型ゼオライトで、スチーム処理またはスチーム処理+酸処理により骨格内アルミニウムの除去が可能であること、および一定条件下でのスチーム処理によりn−ヘキサン変換率を向上できることを開示するものの、該処理後のMFI型ゼオライト触媒のp−キシレン選択性や炭素析出量について何ら開示するものではない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−221095号公報

【非特許文献】

【0008】

【非特許文献1】Francisco J. Machado et al. Applied Catalysis A: General 181(1999), 29-38

【発明の概要】

【発明が解決しようとする課題】

【0009】

本出願人は、芳香族炭化水素のアルキル化、不均化等の反応において、p−キシレンの選択性を高めるために外表面酸点を選択的に無効化する方法を種々検討したところ、構造規定剤を用いずに作成したMFI型ゼオライトを酸処理したMFI型ゼオライト触媒が、p−キシレン選択性を向上するとともに、炭素析出も抑制しうることを見出した。

【0010】

本発明は、上記に鑑みてなされたものであって、p−キシレンを選択的に製造するとともに、炭素析出を抑制しうるMFI型ゼオライト触媒を、簡易かつ安価に製造する方法を提供するものである。

【課題を解決するための手段】

【0011】

上述した課題を解決し、目的を達成するために、本発明は、p−キシレンを選択的に製造しうるMFI型ゼオライト触媒の製造方法であって、構造規定剤を使用することなく結晶化されたMFI型ゼオライトを、80℃〜200℃の温度範囲に加熱しながら酸処理する酸処理ステップを含むことを特徴とする。

【0012】

また、本発明のMFI型ゼオライト触媒の製造方法は、上記発明において、前記酸処理ステップは、耐圧容器内で120℃〜185℃の温度範囲に加熱しながら行うことを特徴とする。

【0013】

また、本発明のMFI型ゼオライト触媒の製造方法は、上記発明において、前記酸処理ステップは、無機酸により前記MFI型ゼオライトを酸処理することを特徴とする。

【0014】

また、本発明のMFI型ゼオライト触媒の製造方法は、上記発明において、前記MFI型ゼオライトは、アルカリ金属水酸化物水溶液とアルカリ金属アルミン酸塩とヒュームドシリカとを、所定の割合で蒸留水に混合して無定形の混合物を得る混合ステップと、前記混合ステップで得た混合物を、耐圧容器内で130℃〜200℃で加熱撹拌してアルミノ珪酸塩を結晶化するステップと、により製造されることを特徴とする。

【0015】

また、本発明のMFI型ゼオライト触媒の製造方法は、上記発明において、酸処理ステップ前の前記MFI型ゼオライトのSi/Alモル比は12〜30であることを特徴とする。

【0016】

また、本発明のp−キシレンの製造方法は、上記の記載方法により製造されたMFI型ゼオライト触媒の存在下、ベンゼンおよび/またはトルエンをアルキル化または不均化反応させることによりp−キシレンを選択的に製造することを特徴とする。

【発明の効果】

【0017】

本発明にかかるMFI型ゼオライト触媒の製造方法は、構造規定剤を使用することなく調製されたMFI型ゼオライトを、所定温度に加熱しながら酸処理することにより、MFI型ゼオライト触媒の外表面の骨格アルミニウムのみを除去することができるので、該触媒を使用したトルエンの不均化反応およびメチル化反応において、触媒外表面でのキシレン異性化反応を抑制して、細孔内でのp−キシレン変換反応を選択的に行うことができる。また、本発明にかかる製造方法により製造されたMFI型ゼオライトをトルエンの不均化反応およびメチル化反応に使用する場合、反応に伴って生成するコーク(炭素質)の量を低減することができるので、触媒の寿命を延長させることができる。コークは触媒劣化の原因となる物質であり、主に触媒外表面酸点上に生成するため、外表面アルミニウムを除去した触媒によりコーク量を低減することができる。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の実施の形態に係るMFI型ゼオライト触媒の製造工程のフローチャートである。

【図2】図2は、本発明の実施の形態に係るZSM−5型ゼオライト触媒の酸処理における、酸の濃度とアルミニウムの除去率との関係を示す図である。

【図3A】図3Aは、実施例4に係るZSM−5型ゼオライト触媒の1,3,5−トリイソプロピルベンゼン(以下、TIPBという)またはクメンの転化率を示す図である。

【図3B】図3Bは、比較例1に係るZSM−5型ゼオライト触媒のTIPBまたはクメンの転化率を示す図である。

【発明を実施するための形態】

【0019】

以下に、本発明の実施の形態に係るMFI型ゼオライト触媒の製造方法について、図面を参照して詳細に説明する。なお、この実施の形態によりこの発明が限定されるものではない。

【0020】

<触媒>

本実施の形態にかかるMFI型ゼオライト触媒は、構造規定剤を使用することなく結晶化されたMFI型ゼオライトを、所定の温度範囲に加熱しながら酸処理して製造する。

【0021】

本実施の形態にかかるMFI型ゼオライト触媒は、ベンゼンおよび/またはトルエンとメチル化剤との反応、またはトルエンの不均化反応により、p−キシレンを選択的に製造しうる。MFI型ゼオライトとしては、ZSM−5、TS−1、TSZ、SSI−10、USC−4、NU−4等が例示される。これらのMFI型ゼオライトは、細孔の大きさがp−キシレン分子の短径と略同じ大きさ(約0.55nm)であるため、p−キシレンのみ細孔内に形状選択的に吸着し、p−キシレンより分子径が大きいo−キシレンやm−キシレンは吸着しない。

【0022】

本実施の形態にかかるMFI型ゼオライト触媒は、構造規定剤を使用することなく結晶化されたMFI型ゼオライトを使用する。

【0023】

構造規定剤を使用することなく結晶化されたMFI型ゼオライトの製造方法としては、特に限定されないが、例えば、水酸化ナトリウム水溶液等に代表されるアルカリ金属水酸化物水溶液、アルミン酸ナトリウム等に代表されるアルカリ金属アルミン酸塩、ヒュームドシリカ、蒸留水を混合して混合液を得、前記混合液をオートクレーブ等の耐圧容器中で、1〜10日間、130℃〜200℃で加熱撹拌して結晶化し、得られた結晶を60〜120℃にて3〜48時間乾燥する。

【0024】

前記混合液での各成分の混合比は、モル比で、SiO2/Al2O3が18〜120、Na2O/SiO2が0.10〜0.16、H2O/SiO2が18〜43とするのが好ましく、さらには、SiO2/Al2O3が20〜60、Na2O/SiO2が0.12〜0.14、H2O/SiO2が20〜30とするのが好ましい。結晶化は、無定形のアルミノ珪酸塩を、オートクレーブ中で、130℃〜200℃の温度範囲で24〜72時間加熱することにより行うのが好ましく、さらには160℃〜180℃の温度範囲で24〜48時間加熱することにより行うのが好ましい。また、得られた結晶の焼成は必ずしも行う必要はないが、吸着した不純物を除去するために焼成を行ってもよい。焼成を行う場合は、500〜700℃の温度範囲で1〜10時間焼成するのが好ましく、さらには550〜600℃の温度範囲で4〜6時間焼成するのが好ましい。また、アルミニウム源としては、アルカリ金属アルミン酸塩の他、水酸化アルミニウム、硝酸アルミニウム、硫酸アルミニウムも好適に用いることができる。

【0025】

さらに、構造規定剤を使用することなく結晶化されたMFI型ゼオライトの製造方法として従来知られている公知の方法をとっても構わない。このような公知の方法の1つとして、特公平2−44771号に記載される方法が例示される。特公平2−44771号に記載されたゼオライトの製造方法は、アルカリ金属珪酸塩水溶液と含アルミニウム水溶液とを連続的に供給して無定形のアルミノ珪酸塩の均一相化合物を得る混合ステップと、前記混合ステップで得た無定形のアルミノ珪酸塩を、鉱化剤を添加した水溶液中で120℃〜220℃で加熱して結晶化する結晶化ステップと、からなる。

【0026】

特公平2−44771号では、珪酸ナトリウム、珪酸カリウム、珪酸リチウム等の水溶液や、珪酸を溶解したアルカリ水溶液等から選択したアルカリ金属珪酸塩水溶液と、アルミン酸ナトリウム、アルミン酸カリウム、塩化アルミニウム、硝酸アルミニウム、水酸化アルミニウム等の水溶液や、酸化アルミニウムを溶解したアルカリ水溶液または鉱酸水溶液等から選択した含アルミニウム水溶液とを同時に且つ連続的に反応させて、アルミニウムをAl2O3(無水物換算)として0.5〜5.85質量%含む無定形アルミノ珪酸塩の均一相化合物を得ている。得られた無定形アルミノ珪酸塩は、ろ過により分離される。

【0027】

結晶化ステップは、ろ過したアルミノ珪酸塩を、鉱化剤として水酸化アルカリ金属またはアルカリ金属珪酸塩を含む水溶液中で行う。アルミノ珪酸塩を、1.5〜5質量%(無水換算)の水酸化アルカリ金属水溶液またはアルカリ金属珪酸塩水溶液中で120℃〜220℃で加熱して結晶化する。水酸化アルカリ金属水溶液は、水酸化ナトリウム、水酸化カリウムまたは水酸化リチウム水溶液から選択される。アルカリ金属珪酸塩水溶液は、水酸化アルカリ金属換算0.5〜5質量%のアルカリ(たとえば、水酸化ナトリウム、水酸化カリウム、水酸化カルシウム等)と二酸化珪素換算10質量%のシリカとからなる水溶液である。結晶化は、無定形のアルミノ珪酸塩を、アルカリ水溶液中で、120℃〜220℃の温度範囲で10〜200時間加熱することにより行う。

【0028】

また、構造規定剤を使用することなく結晶化されたMFI型ゼオライトの他の製造方法として、特公昭56−49851号およびFrancisco J. MachadoらによるApplied Catalysis A: General 181(1999), 29-38に記載の方法が例示される。

【0029】

Francisco J. Machadoらによる製造方法は、アルカリ金属水酸化物水溶液としての水酸化ナトリウム水溶液にアルカリ金属アルミン酸塩としてのアルミン酸ナトリウムを溶解したアルカリ金属アルミン酸塩水溶液を、コロイダルシリカに連続的に供給して無定形のアルミノ珪酸塩を得る混合ステップと、前記混合ステップで得た無定形のアルミノ珪酸塩を、130℃〜200℃で加熱して結晶化する結晶化ステップと、からなる。

【0030】

前記混合ステップでの各成分の混合比は、SiO2/Al2O3モル比が18〜120、Na2O/SiO2モル比が0.10〜0.16、H2O/SiO2モル比が18〜43とするのが好ましい。結晶化は、無定形のアルミノ珪酸塩を、オートクレーブ中で、130℃〜200℃の温度範囲で24〜72時間加熱することにより行う。

【0031】

種々の前記製造方法で得られる、構造規定剤を使用することなく結晶化されたMFI型ゼオライトは、Si/Alモル比が12〜30(SiO2/Al2O3モル比が24〜60)であることが好ましく、12〜25(SiO2/Al2O3モル比が24〜50)であることがより好ましく、12〜20(SiO2/Al2O3モル比が24〜40)であることがさらに好ましい。

【0032】

本実施の形態では、上記のようにして構造規定剤を使用しないで結晶化したMFI型ゼオライトを、80℃〜200℃の温度範囲に加熱しながら酸処理することにより、MFI型ゼオライトの外表面に存在するアルミニウムのみを除去する。本発明では、構造規定剤を使用しないで結晶化したMFI型ゼオライトを、加熱酸処理のみを行なうことによって、外表面アルミニウムを効果的に除去することができる。本発明では、スチーム処理等の他の後処理を行なう必要がないため、簡易にMFI型ゼオライト触媒を調製することができる。

【0033】

酸処理に使用する酸は、塩酸、硝酸、硫酸、リン酸などの無機酸のほか、有機酸も使用可能である。使用する酸の濃度は、0.1mol/L〜15.0mol/Lの範囲が好ましい。酸の濃度が0.1mol/Lより低いと、外表面の骨格アルミニウムの除去性能が低くなるため、0.1mol/L以上が好ましく、1.0mol/L以上がより好ましく、2.0mol/L以上がさらに好ましい。一方、酸の濃度が15.0mol/Lより高くても、外表面の骨格アルミニウムの除去性能の向上は認められず、コストが高くなるため、15.0mol/L以下が好ましい。また、酸処理は、好ましくは無機酸、より好ましくは硝酸、塩酸、硫酸、リン酸、フッ化水素酸、特にリン酸で行うことが好ましい。

【0034】

MFI型ゼオライトと使用する酸との混合比は、質量比でMFI型ゼオライト1に対し、酸水溶液を5〜100の範囲とすることが好ましく、15〜60の範囲がより好ましく、20〜40の範囲がさらに好ましい。

【0035】

また、酸処理は、80℃〜200℃の温度範囲で加熱することが好ましい。80℃未満の温度では外表面の骨格アルミニウムの除去性能が低く、200℃より加熱温度を高くしても、外表面の骨格アルミニウムの除去性能の向上は認められず、コストが高くなるためである。なお、加熱温度は120℃〜185℃の温度範囲がより好ましく、135℃〜175℃の温度範囲がさらに好ましい。

【0036】

酸処理は、オートクレーブ等の耐圧容器を使用し、好ましくは1時間〜100時間、より好ましくは3時間〜50時間、さらに好ましくは10時間〜30時間、上記温度で加熱攪拌することにより行う。酸処理終了後、MFI型ゼオライトをろ過し、水洗して乾燥することにより構造規定剤を使用しないMFI型ゼオライト触媒を調製する。

【0037】

以下、本実施の形態に係るMFI型ゼオライト触媒の製造工程について、図を参照して説明する。図1は、本発明の実施の形態に係るMFI型ゼオライト触媒の製造工程のフローチャートである。

【0038】

図1に示すように、本発明の実施の形態に係るMFI型ゼオライト触媒の製造工程において、まず、上記した方法等により、所定の材料を所定の割合で混合して、無定形のアルミノ珪酸塩を生成する(ステップS101)。生成したアルミノ珪酸塩を含む混合物を、鉱化剤の存在下または非存在下、所定条件で加熱してアルミノ珪酸塩を結晶化する(ステップS102)。

【0039】

結晶化したMFI型ゼオライトは、ろ過により分離され、水洗、乾燥後、500〜700℃の温度範囲で2時間〜10時間焼成される(ステップS103)。

【0040】

焼成されたMFI型ゼオライトを、所定の温度範囲に加熱しながら酸処理する(ステップS104)。このようにして本実施の形態に係るMFI型ゼオライト触媒を製造することができる。なお、本実施の形態に係るMFI型ゼオライト触媒は、構造規定剤を使用することなく結晶化されるため、上記ステップS103において、ろ過により分離され、水洗し、60℃〜120℃で乾燥したものを、焼成することなく酸処理しても製造することができる。

【0041】

なお、上記した無定形のアルミノ珪酸塩の生成および結晶化(ステップS101およびS102)はあくまで例示であり、構造規定剤を使用することなく、Si/Alモル比が12〜30であるMFI型ゼオライトを製造することができる方法であれば、本実施の形態に係るMFI型ゼオライト触媒の製造工程に含まれうる。

【0042】

<芳香族炭化水素のアルキル化または不均化反応>

本発明の実施の形態に係るMFI型ゼオライト触媒を用いた、芳香族炭化水素のアルキル化反応または芳香族炭化水素の不均化反応によるp−キシレンの製造について説明する。

【0043】

p−キシレン製造の原料としては、ベンゼンおよび/またはトルエンが例示される。アルキル化反応に使用されるアルキル化剤としては、メタノール、ジメチルエーテルが好ましい。これらは、市販品を利用することもできるが、水素と一酸化炭素との混合ガスから製造したメタノールやジメチルエーテルを使用してもよく、またはメタノールを脱水して製造したジメチルエーテルを使用してもよい。また、原料であるベンゼン、トルエン、メタノールおよびジメチルエーテルは、不純物として水、オレフィン、硫黄化合物および窒素化合物を含み得るが、不純物含有量は少ないほうが好ましい。水分含有量は、200質量ppm以下が好ましく、100質量ppm以下であることがさらに好ましい。また、オレフィン含有量は、1質量%以下が好ましく、0.5質量%以下であることがさらに好ましい。さらに、硫黄化合物および窒素化合物含有量は、1質量ppm以下が好ましく、0.1質量ppm以下であることがさらに好ましい。

【0044】

アルキル化剤と芳香族炭化水素の原料の混合比率は、モル比として5:1〜1:20の範囲が好ましく、2:1〜1:10の範囲がさらに好ましく、1:1〜1:5の範囲が最適である。アルキル化剤の混合割合が大きすぎると、アルキル化剤同士の反応が進行し、触媒劣化の原因となるコーキングを引き起こす可能性があるため好ましくない。アルキル化剤の混合割合が小さすぎると、アルキル化反応が進行し難いため好ましくない。

【0045】

芳香族炭化水素のアルキル化反応および不均化反応は、芳香族炭化水素を重量空間速度(WHSV)1h−1〜30h−1の範囲で供給して、本実施の形態に係るMFI型ゼオライト触媒と接触させることが好ましい。

【0046】

芳香族炭化水素のアルキル化反応および不均化反応は、200℃〜550℃の範囲で加熱して反応を行うことが好ましい。反応温度が200℃より低いと反応が進行し難く、反応温度が550℃より高いと、p−キシレンの選択率が低下したり、炭素析出量が増大したりするので好ましくない。反応温度は、230℃〜530℃がさらに好ましく、260℃〜510℃が最適である。また、反応時圧力は、大気圧〜10MPaで行うことが好ましく、0.5MPa〜5MPaで行うことがさらに好ましい。なお、アルキル化反応は、窒素やヘリウムなどの不活性ガス存在下で行ってもよく、さらにコーキング防止の観点から水素を反応系に流通させて行ってもよい。

【0047】

本実施の形態にかかるMFI型ゼオライト触媒の製造方法およびp−キシレンの製造方法は、構造規定剤を使用しないで結晶化したMFI型ゼオライトを、所定温度で酸処理するという簡易な方法で、外表面の酸点であるアルミニウムを除去した触媒を製造することができる。さらに、該方法で製造した触媒をトルエン等のアルキル化または不均化反応に使用することにより、p−キシレンを高い選択率で製造することができるとともに、コーキングを抑制することができる。

【実施例】

【0048】

以下、本発明を実施例により詳細に説明する。本発明は、以下に説明する実施例に制限されるものではない。

【0049】

<触媒調製>

最初に、構造規定剤(OSDA)を使用しないZSM−5(以下、「OSDAフリーZSM−5」という)と、構造規定剤(OSDA)を使用してZSM−5(以下、「OSDA使用ZSM−5」という)を製造した。

【0050】

(OSDAフリーZSM−5:比較例1)

OSDAフリーZSM−5を以下のようにして製造した。

ヒュームドシリカ、アルミン酸ナトリウム(NaAlO2)、水酸化ナトリウム(NaOH)、蒸留水を、モル比でSiO2:Al2O3:NaOH:H2O=1:0.016:0.23:30となるように各化合物を混合した。この混合液を、オートクレーブ中、20rpmで撹拌しながら170℃で4日間処理し、得られた固体を水洗し、80℃にて乾燥後、630℃で10時間焼成し、OSDAフリーZSM−5を得た。なお、この後の酸処理を行わない比較例1では、硝酸アンモニウム水溶液にて80℃、24時間処理を2回繰り返した後、550℃で6時間焼成しプロトン型のOSDAフリーZSM−5とした。

【0051】

(OSDA使用ZSM−5:比較例2)

構造規定剤(OSDA)としてテトラプロピルアンモニウムヒドロキシド(TPAOH)を使用してOSDA使用ZSM−5を製造した。

テトラエトキシシラン(Si(OEt)4)、硝酸アルミニウム9水和物、水酸化ナトリウム、テトラプロピルアンモニウムヒドロキシド(TPAOH)、蒸留水を、モル比でSiO2:Al2O3:NaOH:TPAOH:H2O=1:0.010:0.10:0.25:8.3となるように各化合物を混合した。この混合液を80℃で6時間処理した後、Si(OEt)4の加水分解で生じるエタノールを除去した。さらに、オートクレーブ中、20rpmで撹拌しながら170℃で1日間処理し、得られた固体を水洗し、80℃にて乾燥後、550℃で10時間焼成し、OSDA使用ZSM−5を得た。なお、この後の酸処理を行わない比較例2では、硝酸アンモニウム水溶液にて80℃、24時間処理を2回繰り返した後、550℃で6時間焼成しプロトン型のOSDA使用ZSM−5とした。

【0052】

(実施例1)

1gのOSDAフリーZSM−5と、0.1mol/Lの硝酸水溶液30gを23mlのオートクレーブに導入し、160℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDAフリーZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0053】

(実施例2)

1gのOSDAフリーZSM−5と、1.0mol/Lの硝酸水溶液30gを23mlのオートクレーブに導入し、160℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDAフリーZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0054】

(実施例3)

1gのOSDAフリーZSM−5と、2.0mol/Lの硝酸水溶液30gを23mlのオートクレーブに導入し、160℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDAフリーZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0055】

(実施例4)

1gのOSDAフリーZSM−5と、6.0mol/Lの硝酸水溶液30gを23mlのオートクレーブに導入し、160℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDAフリーZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0056】

(実施例5)

10gのOSDAフリーZSM−5と、13.4mol/Lの硝酸水溶液100gを150mlのオートクレーブに導入し、170℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDAフリーZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0057】

(実施例6)

10gのOSDAフリーZSM−5と、14.7mol/Lのリン酸水溶液100gを150mlのオートクレーブに導入し、170℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDAフリーZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0058】

(比較例3)

1gのOSDA使用ZSM−5と、0.1mol/Lの硝酸水溶液30gを23mlのオートクレーブに導入し、160℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDA使用ZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0059】

(比較例4)

1gのOSDA使用ZSM−5と、1.0mol/Lの硝酸水溶液30gを23mlのオートクレーブに導入し、160℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDA使用ZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0060】

(比較例5)

1gのOSDA使用ZSM−5と、2.0mol/Lの硝酸水溶液30gを23mlのオートクレーブに導入し、160℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDA使用ZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0061】

(比較例6)

1gのOSDA使用ZSM−5と、6.0mol/Lの硝酸水溶液30gを23mlのオートクレーブに導入し、160℃で24時間、20rpmで攪拌しながら触媒の酸処理を行った。処理終了後、酸処理したOSDA使用ZSM−5を洗浄ろ過し、乾燥して触媒を製造した。

【0062】

<触媒特性>

上記のようにして得た実施例1〜4および比較例1、2および6の触媒について、誘導結合プラズマ原子発光分析装置(ICP−AES)および27Al MAS NMRにより触媒のSi/Al(モル比)、Al含有量(mmol/g)およびAl含有量(個/単位格子)を求めた。また、実施例1〜4、比較例1および比較例6の触媒について、X線回折図を測定して結晶化度(%)を求めた。表1に、実施例1〜4および比較例1、2および6の触媒についてのSi/Al(モル比)、Al含有量(mmol/g)、Al含有量(個/単位格子)および結晶化度を示す。

【0063】

【表1】

表1中、Al含有量(個/単位格子)は、触媒の結晶単位格子内に存在する骨格アルミニウム量を意味し、Si/Al(モル比)およびAl含有量(mmol/g)におけるアルミニウム量は、触媒の結晶単位格子内の骨格アルミニウムおよび骨格外のアルミニウムを含む数値である。

【0064】

表1において、比較例1は、OSDAフリーZSM−5であり、実施例1〜6は、OSDAフリーZSM−5を酸処理した触媒である。酸処理前(比較例1)のSi/Al(モル比)は15.4であるのに対し、酸処理後(実施例1〜6)のSi/Al(モル比)は、16.1、20.3、22.8、19.8、31.8、21.5と酸処理前より大きくなっている。この結果より、0.1mol/L〜13.4mol/Lの硝酸溶液および14.7mol/Lのリン酸溶液での加熱処理により、触媒中のアルミニウムが除去されていることがわかる。

【0065】

なお、実施例1〜6の結晶化度(%)は、84%〜94%と高く、酸処理により骨格中のアルミニウムが除去されても、依然として結晶構造を保持していることがわかった。

【0066】

また、比較例2は、OSDA使用ZSM−5であり、比較例6は、比較例2のOSDA使用ZSM−5を酸処理した触媒である。酸処理前(比較例2)のSi/Al(モル比)は52.4であるのに対し、酸処理後(比較例6)のSi/Al(モル比)は、323と酸処理前より非常に大きくなっている。この結果より、6.0mol/Lの硝酸溶液での加熱処理により、触媒中のアルミニウムが大量に除去されていることがわかる。

【0067】

図2は、ZSM−5型ゼオライト触媒の、酸処理の際の硝酸の濃度とアルミニウム除去率との関係を示す図である。○がOSDA使用ZSM−5の結果であり、□がOSDAフリーZSM−5の結果である。

【0068】

図2に示すように、酸処理前のSi/Al(モル比)が大きい(アルミニウム含有量が小さい)OSDA使用ZSM−5のほうが、OSDAフリーZSM−5よりアルミニウム除去率が大きいことがわかる。また、OSDAフリーZSM−5およびOSDA使用ZSM−5ともに、酸濃度1mol/L以上でアルミニウム除去率がほぼ一定値となることがわかった。

【0069】

<触媒性能評価試験1>

パルス反応器を使用して、実施例1〜6、比較例1および6の触媒の存在下、1,3,5−トリイソプロピルベンゼン(TIPB)とクメンのクラッキングをそれぞれ行い、その転化率を測定した。クメンは、p−キシレンと同程度の径を有し、ZSM−5型ゼオライト触媒の細孔内および外表面でクラッキング反応が進行する。TIPBはp−キシレンより径が大きいため細孔内に吸着されず、ZSM−5型ゼオライト触媒の外表面でのみクラッキング反応が進行する。したがって、TIPBとクメンのクラッキング反応をそれぞれ行い、その転化率を測定することにより、ZSM−5型ゼオライト触媒の細孔内および外表面での酸点であるアルミニウム量を評価することができる。p−キシレンの選択率向上のためには、ZSM−5型ゼオライト触媒の外表面酸点のアルミニウム量が少なく(TIPBの転化率が小さい)、細孔内の酸点のアルミニウム量が多いことが好ましい(クメンの転化率が大きい)。また、触媒劣化の原因となるコークも外表面酸点で主に生成するため、コーク量低減のためにも、外表面酸点のアルミニウム量が少なく(TIPBの転化率が小さい)、細孔内の酸点のアルミニウム量が多いことが好ましい(クメンの転化率が大きい)。

【0070】

固定床流通式反応器に20mgの触媒を充填し、ヘリウムガスを流通しながら(30ml/分)、大気圧下300℃で0.6μL/パルスのTIPBまたはクメンを固定床流通式反応器に供給した。固定床流通式反応器出口の生成物および/または未生成物をガスクロマトグラフィーにより分析した。

【0071】

測定装置:島津製作所製ガスクロマトグラフGC-8A

カラム:Silicone OV-1(2%), Uniport HP, 60-80mesh,内径3mm、長さ6m

温度条件:カラム初期温度80℃(2分)、昇温速度20℃/分(5分)、180℃(1分)

【0072】

なお、クメン転化率およびTIPB転化率は以下の式により算出した。

クメン転化率(mol%)=100−[未反応クメン(mol)/(未反応クメン(mol)+ベンゼン(mol))]×100

TIPB転化率(mol%)=100−[未反応TIPB(mol)/(未反応TIPB(mol)+DIPB(mol)+クメン(mol)+ベンゼン(mol))]×100

なお、上記式において、DIPBは1,3−ジイソプロピルベンゼンを意味する。

【0073】

<触媒性能評価試験2>

実施例1〜6、比較例1および6の触媒の存在下、トルエンの不均化反応を行い、トルエンの転化率およびp−キシレンの選択率を測定した。

【0074】

固定床流通式反応器に100mgの触媒を充填し、アルゴンガスを流通しながら(30ml/分)、400℃、WHSV=15.1h−1、トルエン分圧18.3kPaの条件でトルエン不均化反応を行った。反応器出口の生成物をガスクロマトグラフィーにより分析し、トルエンの転化率およびp−キシレンの選択率を求めた。また、45分間トルエン不均化反応を行った後、触媒を抜き出し、触媒に堆積した炭素量を熱重量分析で測定した。また、炭素析出量は触媒1g当たりの炭素の析出量(mg)として算出した。

【0075】

測定装置:島津製作所製GC−2014

カラム:キャピラリーカラムXylene Master、内径0.32mm、長さ50m

温度条件:カラム初期温度50℃、昇温速度2℃/分、検出器(FID)温度250℃

キャリアガス:ヘリウム

【0076】

なお、トルエン転化率およびp―キシレン選択率は以下の式により算出した。

トルエン転化率(mol%)=100−(未反応トルエン(mol)/原料トルエン(mol))×100

p−キシレン選択率(mol%)=100−(生成p−キシレン(mol)/生成C8芳香族炭化水素(mol))×100

【0077】

下記の表2に、触媒性能評価試験1および2の結果を示す。また、図3Aおよび図3Bに、OSDAフリーZSM−5型ゼオライト触媒の酸処理有り(実施例4)と酸処理なし(比較例1)でのTIPBまたはクメンの転化率を示す。図3Aおよび図3B中、○はTIPBの転化率を示し、□はクメンの転化率を示す。

【0078】

【表2】

【0079】

図3Aおよび図3Bに示すように、酸処理なしのOSDAフリーZSM−5(比較例1)、および6.0mol/Lの硝酸処理のOSDAフリーZSM−5(実施例4)のいずれにおいても、クメンの転化率はほぼ100%に近い数字となり、酸処理あり(実施例4;6.0mol/L硝酸)、酸処理なし(比較例1)の両方で、外表面および/または細孔内の酸点である骨格アルミニウムが残存していることがわかる。

【0080】

一方、酸処理なしのOSDAフリーZSM−5(比較例1)のTIPB転化率は、処理回数が増す毎に低下し、6.0mol/Lの硝酸処理のOSDAフリーZSM−5(実施例4)では、初回のみTIPBのわずかな分解が見られたが、2回目以降は分解が見られなかった。酸処理を行わないOSDAフリーZSM−5(比較例1)では、外表面に酸点が残存するためTIPBの分解が進行するが、6.0mol/Lの硝酸で処理された実施例4の触媒では、外表面の骨格アルミニウムがほとんど除去されているため、TIPBの分解が進行しないものと考えられる。なお、比較例1における処理回数毎のTIPB転化率の低下は、コークやTIPB接触分解により生成したプロピレンのオリゴマー等が外表面に堆積することにより発生したものと推測される。

【0081】

上記のクメン転化率およびTIPB転化率より、OSDAフリーのZSM−5を酸処理して製造した本実施の形態に係る触媒は、外表面のアルミニウムのみ選択的に除去して、細孔内のアルミニウムは保持できるので、外表面の酸点にて触媒されるp−キシレンの他の異性体への反応を抑制しながら、p−キシレンを選択的に製造することができると推定される。

【0082】

また、酸処理ありのOSDAフリーZSM−5(実施例1〜6)は、酸処理なしのOSDAフリーZSM−5(比較例1)より、トルエン転化率は低下するものの、p−キシレン選択率の向上と、炭素析出量の低減が認められた。硝酸またはリン酸処理することにより、細孔内部の骨格アルミニウムを保持しながら、選択的に外部表面の骨格アルミニウムのみを除去できたためと推定される。特に、14.7mol/Lのリン酸で処理した実施例6では、炭素析出量を低減するとともに、p−キシレンの選択率が大幅に向上したが、リン酸処理によりOSDAフリーZSM−5の細孔入り口付近の酸点を除去、あるいはリンとアルミニウムの反応により不活性化できたためと推定される。

【0083】

なお、TPAOHを使用したZSM−5を6mol/Lの硝酸で処理した比較例6は、トルエン転化率、p−キシレン選択率がともに低く、酸処理により、外部表面の骨格アルミニウムだけでなく細孔内部の骨格アルミニウムも除去されたものと推定できる。

【産業上の利用可能性】

【0084】

以上説明したように、本発明にかかるMFI型ゼオライト触媒の製造方法は、工業的に実施可能な形態となっており、p−キシレンの製造工程、特にトルエンの不均化反応によるp−キシレンの製造に有用である。

【特許請求の範囲】

【請求項1】

p−キシレンを選択的に製造しうるMFI型ゼオライト触媒の製造方法であって、

構造規定剤を使用することなく結晶化されたMFI型ゼオライトを、80℃〜200℃の温度範囲に加熱しながら酸処理する酸処理ステップを含むことを特徴とするMFI型ゼオライト触媒の製造方法。

【請求項2】

前記酸処理ステップは、耐圧容器内で120℃〜185℃の温度範囲に加熱しながら行うことを特徴とする請求項1に記載のMFI型ゼオライト触媒の製造方法。

【請求項3】

前記酸処理ステップは、無機酸により前記MFI型ゼオライトを酸処理することを特徴とする請求項1または2に記載のMFI型ゼオライト触媒の製造方法。

【請求項4】

前記MFI型ゼオライトは、

アルカリ金属水酸化物水溶液とアルカリ金属アルミン酸塩とヒュームドシリカとを、所定の割合で蒸留水に混合して無定形の混合物を得る混合ステップと、

前記混合ステップで得た混合物を、耐圧容器内で130℃〜200℃で加熱撹拌してアルミノ珪酸塩を結晶化するステップと、により製造されることを特徴とする請求項1〜3のいずれか一つに記載のMFI型ゼオライト触媒の製造方法。

【請求項5】

酸処理ステップ前の前記MFI型ゼオライトのSi/Alモル比は12〜30であることを特徴とする請求項1〜4のいずれか一つに記載のMFI型ゼオライト触媒の製造方法。

【請求項6】

請求項1〜5のいずれか一つに記載の方法により製造されたMFI型ゼオライト触媒の存在下、ベンゼンおよび/またはトルエンをアルキル化または不均化反応させることによりp−キシレンを選択的に製造することを特徴とするp−キシレンの製造方法。

【請求項1】

p−キシレンを選択的に製造しうるMFI型ゼオライト触媒の製造方法であって、

構造規定剤を使用することなく結晶化されたMFI型ゼオライトを、80℃〜200℃の温度範囲に加熱しながら酸処理する酸処理ステップを含むことを特徴とするMFI型ゼオライト触媒の製造方法。

【請求項2】

前記酸処理ステップは、耐圧容器内で120℃〜185℃の温度範囲に加熱しながら行うことを特徴とする請求項1に記載のMFI型ゼオライト触媒の製造方法。

【請求項3】

前記酸処理ステップは、無機酸により前記MFI型ゼオライトを酸処理することを特徴とする請求項1または2に記載のMFI型ゼオライト触媒の製造方法。

【請求項4】

前記MFI型ゼオライトは、

アルカリ金属水酸化物水溶液とアルカリ金属アルミン酸塩とヒュームドシリカとを、所定の割合で蒸留水に混合して無定形の混合物を得る混合ステップと、

前記混合ステップで得た混合物を、耐圧容器内で130℃〜200℃で加熱撹拌してアルミノ珪酸塩を結晶化するステップと、により製造されることを特徴とする請求項1〜3のいずれか一つに記載のMFI型ゼオライト触媒の製造方法。

【請求項5】

酸処理ステップ前の前記MFI型ゼオライトのSi/Alモル比は12〜30であることを特徴とする請求項1〜4のいずれか一つに記載のMFI型ゼオライト触媒の製造方法。

【請求項6】

請求項1〜5のいずれか一つに記載の方法により製造されたMFI型ゼオライト触媒の存在下、ベンゼンおよび/またはトルエンをアルキル化または不均化反応させることによりp−キシレンを選択的に製造することを特徴とするp−キシレンの製造方法。

【図1】

【図2】

【図3A】

【図3B】

【図2】

【図3A】

【図3B】

【公開番号】特開2013−66884(P2013−66884A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2012−198954(P2012−198954)

【出願日】平成24年9月10日(2012.9.10)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(504182255)国立大学法人横浜国立大学 (429)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成24年9月10日(2012.9.10)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(504182255)国立大学法人横浜国立大学 (429)

【Fターム(参考)】

[ Back to top ]