Mg2Si1−xSnx系多結晶体およびその製造方法

【課題】Mg2Si1−xSnx系多結晶体であって、性能指数が高い、熱電変換素子および、熱電変換モジュールの提供。

【解決手段】Sb、P、As、Bi、Alから選択される少なくとも1種のドーパントAでドーピングされたMg2Si1−xSnx中に、Sc、Ti、V、Y、Zr、Nb、Mo、Hf、Ta、Wから選択される少なくとも1種の遷移金属Bの元素および/または遷移金属Bのシリサイドが分散していることを特徴とする下記式(1)で表されるMg2Si1−xSnx・Aa・Bb多結晶体。Mg2Si1−xSnx・Aa・Bb、式(1)[ただし、式(1)中のxは0〜1、aはMg2Si1−xSnxに対するドーパントAの含有量であって0.01〜5mol%であり、bはMg2Si1−xSnxに対する遷移金属Bの含有量であって0.01〜5mol%である。]

【解決手段】Sb、P、As、Bi、Alから選択される少なくとも1種のドーパントAでドーピングされたMg2Si1−xSnx中に、Sc、Ti、V、Y、Zr、Nb、Mo、Hf、Ta、Wから選択される少なくとも1種の遷移金属Bの元素および/または遷移金属Bのシリサイドが分散していることを特徴とする下記式(1)で表されるMg2Si1−xSnx・Aa・Bb多結晶体。Mg2Si1−xSnx・Aa・Bb、式(1)[ただし、式(1)中のxは0〜1、aはMg2Si1−xSnxに対するドーパントAの含有量であって0.01〜5mol%であり、bはMg2Si1−xSnxに対する遷移金属Bの含有量であって0.01〜5mol%である。]

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Mg2Si1−xSnx系多結晶体およびその製造方法に関するものであり、更に詳しくは、高い性能指数および耐酸化性能が期待できる上、反応容器との離型性に優れた熱電変換材料などとして有効利用できるMg2Si1−xSnx系多結晶体(xは0〜1)およびその製造方法に関するものである。

【背景技術】

【0002】

近年、省エネルギー社会に向けて、工場設備や発電設備などから生じる廃熱を利用した発電システムの開発が活発化している。特に、産業廃棄物の増加などに伴って、これらを焼却する際に生じる廃熱の有効利用が課題となっている。例えば、大型廃棄物焼却設備では、廃熱でボイラーを焚き、蒸気タービンにより発電するなどの廃熱回収が行われているが、大多数を占める中・小型廃棄物焼却設備では、スケールメリット依存性が高いためにタービンにより発電する方法が採れない。

このような中型・小型の廃棄物焼却施設において採用することが可能な廃熱を利用した発電方法としては、例えば、ゼーベック効果あるいはペルチェ効果を利用して可逆的に熱電変換を行う熱電変換材料・熱電変換素子・熱電変換モジュールを用いた方法が提案されている。

【0003】

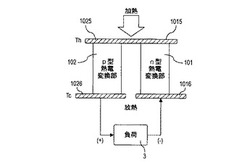

熱電変換モジュールとしては、例えば図1および図2に示すようなものが挙げられる。この熱電変換モジュールでは、熱伝導率の小さいn型半導体及びp型半導体がそれぞれn型熱電変換部101及びp型熱電変換部102の熱電変換材料として用いられる。並置されたn型熱電変換部101及びp型熱電変換部102の上端部には電極1015,1025が、下端部には電極1016,1026がそれぞれ設けられる。そして、n型熱電変換部及びp型熱電変換部の上端部にそれぞれ設けられた電極1015,1025が接続されて一体化された電極を形成すると共に、n型熱電変換部およびp型熱電変換部の下端部にそれぞれ設けられた電極1016,1026は分離されて構成される。

【0004】

ここで、図1に示すように、電極1015,1025の側を加熱し、電極1016,1026の側から放熱することで、電極1015,1025と、電極1016,1026との間に正の温度差(Th−Tc)が生じ、熱励起されたキャリアによってp型熱電変換部102がn型熱電変換部101よりも高電位となる。このとき、電極1016と電極1026との間に負荷として抵抗3を接続することで、p型熱電変換部102からn型熱電変換部101へと電流が流れる。

【0005】

一方、図2に示すように、直流電源4によってp型熱電変換部102からn型熱電変換部101へと直流電流を流すことで、電極1015,1025において吸熱作用が生じ、電極1016,1026において発熱作用が生じる。また、n型熱電変換部101からp型熱電変換部102へと直流電流を流すことで、電極1015,1025において発熱作用が生じ、電極1016,1026において吸熱作用が生じる。

【0006】

熱電変換モジュールの他の例としては、例えば図3および図4に示すようなものが挙げられる(例えば特許文献1を参照)。この熱電変換モジュールでは、熱伝導率の小さいn型半導体のみが熱電変換材料として用いられる。n型熱電変換部103の上端部には電極1035が、下端部には電極1036がそれぞれ設けられる。

【0007】

この場合、図3に示すように、電極1035側を加熱し、電極1036側から放熱することで、電極1035と電極1036との間に正の温度差(Th−Tc)が生じ、電極1035側が電極1036側よりも高電位となる。このとき、電極1035と電極1036との間に負荷として抵抗3を接続することで、電極1035側から電極1036側へと電流が流れる。

【0008】

一方、図4に示すように、直流電源4によって電極1036側からn型熱電変換部103を経て電極1035側へと直流電流を流すことで、電極1035において吸熱作用が生じ、電極1036において発熱作用が生じる。また、直流電源4によって電極1035側からn型熱電変換部103を経て電極1036へと直流電流を流すことで、電極1035において発熱作用が生じ、電極1036において吸熱作用が生じる。

【0009】

このように極めてシンプルな構成で効率的に熱電変換を行うことができる熱電変換素子は、従来特殊な用途を中心に応用展開されている。

ところで、このような熱電変換部の熱電変換性能は、一般に下式(a)で表される性能指数Z(単位:K−1)によって評価される。

Z=α2/(κρ)・・・(a)

式(a)において、α, κ,ρはそれぞれゼーベック係数(熱起電力)、熱伝導率、比抵抗を表わしている。1/ρは電気伝導率である。

この性能指数Zに温度Tを乗じて無次元化した無次元性能指数ZTが、例えば0.5以上、好ましくは1以上となることが実用化の目安とされている。

【0010】

つまり、優れた熱電変換性能を得るには、ゼーベック係数αが大きく、熱伝導率κおよび比抵抗ρの小さい材料を選定すればよい。

【0011】

従来、Bi−Te系、Co−Sb系、Zn−Sb系、Pb−Te系、Ag−Sb−Ge−Te系などの熱電変換材料により、燃料電池、自動車、ボイラー・焼却炉・高炉等の約200℃から800℃程度の廃熱源を利用して電気に変換する試みが行われてきた。しかし、このような熱電変換材料には有害物質が含まれるため、環境負荷が大きくなるという問題があった。

【0012】

また、高温用途で用いるものとしては、B4Cなど、ホウ素を多量に含むホウ化物、LaSなどのレアアース金属カルコゲナイトなどが研究されているが、B4CやLaSなどの金属間化合物を主体とする非酸化物系の材料は、真空中で比較的高い性能を発揮するものの、高温下で結晶相の分解が生じるなど、高温領域での安定性が劣るという問題があった。

【0013】

そこで熱電変換材料として資源量が豊富で無毒で、環境負荷が少ないMg2Si(例えば、特許文献2、3、非特許文献1、2、3参照)が研究されており、また、Mg2Siに、Biをドーピングしたり(例えば、非特許文献4参照)、Al2O3、ZrO2、SnO2、ZnO、B2O3、CuOなどの酸化物をドーピングしたり(例えば、非特許文献5参照)、Pをドーピングしたり(例えば、非特許文献6参照)、Sbをドーピングしたり(例えば、非特許文献7参照)、Ib族、III族、Vb族の元素をドーピングしたり(例えば、非特許文献8参照)、Alをドーピングしたり(例えば、非特許文献9参照)して性能指数を向上するための研究がなされている。

【0014】

シリサイドを作る元素群の中で金属シリサイドのみを作る元素または半導体シリサイドを作る元素の関係(後述する図5参照)や、各種金属のシリサイド半導体の禁制帯幅(後述する表1参照)や、MgOを含む各種金属酸化物の標準生成エンタルピー(後述する表2参照)などは従来知られている(例えば、非特許文献10参照)。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平11−274578号公報

【特許文献2】特開2005−314805号公報

【特許文献3】特開2002−285274号公報

【特許文献4】特願2010−61267号明細書

【非特許文献】

【0016】

【非特許文献1】Semiconducting Properties of Mg2Si Single Crystals Physical Review Vol.109,No.6 March 15,1958,P.1909〜1915

【非特許文献2】Seebeck Effect In Mg2Si Single Crystals J.Phys.Chem.Solids 1962.Vol.23,pp.601-610

【非特許文献3】Bulk crystal growth of Mg2Si by the vertical Bridgmanmethod Thin Solid Films 461(2004)86-89

【非特許文献4】Physica B 364(2005)218-224

【非特許文献5】2006 International Conference on Thermoelectrics 552-555

【非特許文献6】Japanese Journal of Applied Physics

【非特許文献7】Intermetallics 15(2007)1202-1207

【非特許文献8】Intermetallics 16(2008)418-423

【非特許文献9】Journal of Alloys and Compounds 466(2008)335-340

【非特許文献10】Metallurgical thermochemistry 5th edition,O.Kubaschewski, C.B.Alcock,Pergamon Press,1979

【発明の概要】

【発明が解決しようとする課題】

【0017】

しかし、前記Mgを含有するシリサイド系の材料は、Mgが酸化され易く、その融点(650℃)以上の融液が酸素に触れると燃焼する危険があるので、高融点を有するMg2Si(融点1085℃)、Mg2Ge(融点1117.4℃)、Mg2Sn(融点770.5℃)などの結晶の合成は一般に真空中またはNe、Arなどの不活性ガス中で行なう必要があり、手間がかかり、高価になるという問題や、電熱変換性能がいまだ低い問題があり、Mgを含有するシリサイド系の材料を実際に熱電変換モジュールに実用化するには至っていなかった。

また、合成したMg2Si中に未反応のMgやSi元素が残存するために熱電変換性能が低い、耐酸化性能が劣るので寿命が短いという問題がある他に、反応容器との離型性が劣るので反応容器から生成物を取り出すために反応容器を壊さなければならず、一層、高価になるという問題などがあった。

本発明者らは、先に、真空中またはNe、Arなどの不活性ガス中で行なう必要がないMgを含有するシリサイド系の材料を製造するための装置およびそれを用いたMgを含有するシリサイド系の材料の製造方法を提案した(特許文献4参照)が、離型性が劣るので反応容器から生成物を取り出すために反応容器を壊さなければならないという問題は依然として未解決であり、製造時間の短縮およびコスト低減のためには少なくとも離型性の問題を解決することが求められていた。

【0018】

本発明の第1の目的は、Mg2Si1−xSnx系多結晶体であって、約200℃から800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待できる上、反応容器との離型性に優れるので反応容器から生成物を取り出すために反応容器を壊さなくてすむので、反応容器を繰り返し使用でき、熱電変換材料などとして有効利用できるMg2Si1−xSnx系多結晶体(xは0〜1)を提供することである。

本発明の第2の目的は、そのようなMg2Si1−xSnx系多結晶体を、容易に製造できる製造方法を提供することである。

本発明の第3の目的は、そのようなMg2Si1−xSnx系多結晶体を主成分とする焼結体から構成されてなる熱電変換材料およびその製造方法および、そのような熱電変換材料を構成成分とする熱電変換素子および、そのような熱電変換素子を備える熱電変換モジュールを提供することである。

【課題を解決するための手段】

【0019】

上記課題を解消するための本発明の請求項1記載の発明は、Sb、P、As、Bi、Alから選択される少なくとも1種のドーパントAでドーピングされたMg2Si1−xSnx中に、Sc、Ti、V、Y、Zr、Nb、Mo、Hf、Ta、Wから選択される少なくとも1種の遷移金属Bの元素および/または遷移金属Bのシリサイドが分散していることを特徴とする下記式(1)で表されるMg2Si1−xSnx・Aa・Bb多結晶体である。

【0020】

Mg2Si1−xSnx・Aa・Bb 式(1)

[ただし、式(1)中のxは0〜1、aはMg2Si1−xSnxに対するドーパントAの含有量であって0.01〜5mol%であり、bはMg2Si1−xSnxに対する遷移金属Bの含有量であって0.01〜5mol%である。]

【0021】

本発明の請求項2記載の発明は、請求項1記載のMg2Si1−xSnx・Aa・Bb多結晶体製造方法であって、原料調製工程および/または合成工程および/または焼成工程において主ドーパントAおよび遷移金属Bを添加することを特徴とするMg2Si1−xSnx・Aa・Bb多結晶体の製造方法である。

【0022】

本発明の請求項3記載の発明は、請求項2記載の製造方法において、原料調製工程で得られた原料を反応容器に充填し、常圧下あるいは減圧下で生成物の融点以上に加熱して合成し、合成後冷却して生成物を得る直接溶融法、前記原料を充填した不活性ガス雰囲気の加圧反応容器中で高周波加熱・溶融して合成し、合成後冷却して生成物を得る不活性ガス雰囲気加圧溶融法、および前記原料を反応容器に充填し、ボールミルで粉砕することにより合成を行ない、合成後冷却して生成物を得るメカニカルアロイング法のいずれかで行ない、その後、必要に応じて焼結を行なうことを特徴とする請求項2記載の製造方法。

【0023】

本発明の請求項4記載の発明は、請求項3記載の製造方法において、下記工程(1)〜(5)を有する直接溶融法により製造することを特徴とする。

(1)Mg粒子とSi粒子あるいはMg粒子とSn粒子の混合物、またはMg・Si合金粒子あるいはMg・Sn合金粒子を含む原料を調製する原料調製工程、

(2)工程(1)で調製した原料を、反応容器中に充填する原料充填工程。

(3)前記反応容器全体を加熱して、化学反応させる合成工程。

(4)工程(3)で生成した融液を冷却してMg2Si1−xSnx・Aa・Bb多結晶体を析出せしめる工程。

(5)工程(4)で析出したMg2Si1−xSnx・Aa・Bb 多結晶体を前記反応容器から取り出す工程。

【0024】

本発明の請求項5記載の発明は、請求項1記載のMg2Si1−xSnx・Aa・Bb多結晶体を主成分とする焼結体から構成されることを特徴とする熱電変換材料である。

【0025】

本発明の請求項6記載の発明は、請求項5記載の熱電変換材料の製造方法であって、下記工程(1)〜(7)を有する製造方法であって、原料調製工程、合成工程および/または焼成工程において主ドーパントAおよび遷移金属Bを添加する製造方法によって製造することを特徴とするものである。

(1)Mg粒子とSi粒子あるいはMg粒子とSn粒子の混合物、またはMg・Si合金粒子あるいはMg・Sn合金粒子を含む原料を調製する原料調製工程、

(2)工程(1)で調製した原料を、反応容器中に充填する充填工程。

(3)前記反応容器全体を加熱して、化学反応させる合成工程。

(4)工程(3)で生成した融液を冷却して多結晶体を析出せしめる工程。

(5)工程(4)で析出した多結晶体を前記反応容器から取り出す工程。

(6)取り出した多結晶体を粉砕する粉砕工程。

(7)粉砕した多結晶体を加圧圧縮焼結する焼成工程。

【0026】

本発明の請求項7記載の発明は、請求項5記載の熱電変換材料を構成成分とする熱電変換部が2つの電極間に設置されてなることを特徴とする熱電変換素子である。

【0027】

本発明の請求項8記載の発明は、請求項5記載の熱電変換素子を備えることを特徴とする熱電変換モジュールである。

【発明の効果】

【0028】

本発明の請求項1記載の発明は、Sb、P、As、Bi、Alから選択される少なくとも1種のドーパントAでドーピングされたMg2Si1−xSnx中に、Sc、Ti、V、Y、Zr、Nb、Mo、Hf、Ta、Wから選択される少なくとも1種の遷移金属Bの元素および/または遷移金属Bのシリサイドが分散していることを特徴とする前記式(1)で表されるMg2Si1−xSnx・Aa・Bb多結晶体であり、

約200〜800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待できる上、反応容器との離型性に優れるので、反応容器から生成物を取り出すために反応容器を壊さなくてすみ、反応容器を繰り返し使用でき、そして熱電変換材料などとして有効利用できる、という顕著な効果を奏する。

前記式(1)で表されるMg2Si1−xSnx・Aa・Bb多結晶体は、ドーパントAおよび遷移金属Bを除けば、Mg2Si1−xSnx3元混晶多結晶体、Mg2Si多結晶体あるいはMg2Sn多結晶体を示す。

【0029】

本発明の請求項2記載の発明は、請求項1記載のMg2Si1−xSnx・Aa・Bb多結晶体の製造方法であって、原料調製工程および/または合成工程および/または焼成工程において主ドーパントAおよび遷移金属Bを添加することを特徴とするMg2Si1−xSnx・Aa・Bb多結晶体の製造方法であり、

本発明のMg2Si1−xSnx・Aa・Bb多結晶体を容易に製造できる、という顕著な効果を奏する。

【0030】

本発明の請求項3記載の発明は、請求項2記載の製造方法において、原料調製工程で得られた原料を反応容器に充填し、常圧下あるいは減圧下で生成物の融点以上に加熱して合成し、合成後冷却して生成物を得る直接溶融法、前記原料を充填した不活性ガス雰囲気の加圧反応容器中で高周波加熱・溶融して合成し、合成後冷却して生成物を得る不活性ガス雰囲気加圧溶融法、および前記原料を反応容器に充填し、ボールミルで粉砕することにより合成を行ない、合成後冷却して生成物を得るメカニカルアロイング法のいずれかで行ない、その後、必要に応じて焼結を行なうことを特徴とするものであり、

公知の製造方法を用いて本発明のMg2Si1−xSnx・Aa・Bb多結晶体を容易に製造できる、というさらなる顕著な効果を奏する。

【0031】

本発明の請求項4記載の発明は、請求項3記載の製造方法において、前記工程(1)〜(5)を有する直接溶融法により製造することを特徴とするものであり、

公知技術である直接溶融法により本発明のMg2Si1−xSnx・Aa・Bb多結晶体を特別な装置を使用しないで容易に製造できる、というさらなる顕著な効果を奏する。

【0032】

本発明の請求項5記載の発明は、請求項1記載のMg2Si1−xSnx・Aa・Bb多結晶体を主成分とする焼結体から構成されることを特徴とする熱電変換材料であり、

焼結体から構成されるので物理的特性に優れ、約200〜800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待できる上、反応容器との離型性に優れるので反応容器から生成物を取り出すために反応容器を壊さなくてすむので、反応容器を繰り返し使用できる、という顕著な効果を奏する。

【0033】

本発明の請求項6記載の発明は、請求項5記載の熱電変換材料の製造方法であって、前記工程(1)〜(7)を有する製造方法であって、原料調製工程、合成工程および/または焼成工程において主ドーパントAおよび遷移金属Bを添加する製造方法によって製造することを特徴とするものであり、

焼結体から構成されるので物理的特性に優れ、約200〜800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待できる上、反応容器との離型性に優れるので反応容器から生成物を取り出すために反応容器を壊さなくてすむので、反応容器を繰り返し使用できる本発明の熱電変換材料を容易に製造できる、という顕著な効果を奏する。

【0034】

本発明の請求項7記載の発明は、請求項5記載の熱電変換材料を構成成分とする熱電変換部が2つの電極間に設置されてなることを特徴とする熱電変換素子であり、

約200〜800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待でき、信頼性が高い、という顕著な効果を奏する。

【0035】

本発明の請求項8記載の発明は、請求項5記載の熱電変換素子を備えることを特徴とする熱電変換モジュールであり、

約200〜800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待でき、信頼性が高い、という顕著な効果を奏する。

【図面の簡単な説明】

【0036】

【図1】熱電変換モジュールの一例を示す図である。

【図2】熱電変換モジュールの他の例を示す図である。

【図3】熱電変換モジュールの他の例を示す図である。

【図4】熱電変換モジュールの他の例を示す図である。

【図5】遷移金属Bの元素とシリサイド化合物の生成の関係を説明する説明図である。

【図6】本発明のMg2Si1−xSnx・Aa・Bb多結晶体の製造装置の一例を説明する説明図である。

【図7】図6記載の製造装置を用いて、大気中でMg2Si1−xSnx・Aa・Bb多結晶体を製造する製造方法を説明するための説明図である。

【図8】遷移金属Bを添加しない試料(比較例1)と遷移金属Bを添加した試料(実施例7)の結晶成長後の結晶の構造および離型性を示す写真である。

【図9】遷移金属Bの元素やそのシリサイドが母材のMg2Si1−xSnx中に分散している試料(比較例1、実施例1〜3)研磨表面の粉末X線回折結果を示すグラフである。

【図10】遷移金属Bの元素やそのシリサイドが母材のMg2Si1−xSnx中に分散している試料(実施例2)研磨表面の走査型電子顕微鏡写真(2次電子像)と試料(比較例1と実施例2)組成分析結果である。

【図11】試料(比較例1、実施例1〜3)の熱伝導率と測定温度の関係を示すグラフである。

【発明を実施するための形態】

【0037】

次に本発明の実施の形態について詳細に説明する。

本発明の下式(1)で表されるMg2Si1−xSnx・Aa・Bb多結晶体(以下、多結晶体と称す場合がある)は、Sb、P、As、Bi、Alから選択される少なくとも1種のドーパントAでドーピングされたMg2Si1−xSnx中に、Sc、Ti、V、Y、Zr、Nb、Mo、Hf、Ta、Wから選択される少なくとも1種の遷移金属Bの元素および/または遷移金属Bのシリサイドが分散していることを特徴とするものである。

【0038】

Mg2Si1−xSnx・Aa・Bb 式(1)

[ただし、式(1)中のxは0〜1、aはMg2Si1−x Snxに対するドーパントAの含有量であって0.01〜5mol%であり、bはMg2Si1−xSnxに対する遷移金属Bの含有量であって0.01〜5mol%である。]

【0039】

Sb、P、As、Bi、Alから選択される少なくとも1種のドーパントAはMg2Siのドーパントとして適していることが知られているものであり、ドーパントAの含有量が0.01〜5mol%、好ましくは0.02〜4mol%、より好ましくは0.02〜3.5mol%であるとZTが改善される。

ドーパントAの含有量が0.01mol%未満ではZTが改善されない恐れがあり、5mol%を超えるとZTが劣化する恐れがある。

Alの3価のドーパントは、2価のMgサイトにドープしてn型熱電変換材料として用いられる多結晶体を製造できるほか、4価のSiサイトにドープすることでp型熱電変換材料として用いられる多結晶体を製造できる。しかし、これら3価のドーパントが2価のMgサイトと置換するか、4価のSiあるいはSnサイトに置換するかは、合成プロセスや得られる試料の結晶性に依存している。

Sb、P、Bi、Asから選択される少なくとも1種のドーパントを使用してドープしてn型熱電変換材料として用いられる多結晶体を製造できる。

【0040】

本発明で用いるSc、Ti、V、Y、Zr、Nb、Mo、Hf、Ta、Wから選択される少なくとも1種の遷移金属Bの元素は、後述する表2に示すように遷移金属酸化物の標準生成エンタルピーが低く、MgOよりも安定な酸化物を作るため離型性や安定性を付与できるとともに、シリサイドを作るため、若干の過剰添加となってもシリサイドとして分散するので、インクルージョンなどの大きな固まりとして結晶内に残留しない。そのためMg2Siの電気的特性や結晶のもろさなどの特性に悪影響を及ぼさないという特徴がある。

これは後述する電子顕微鏡写真からも判る。

【0041】

すなわち、本発明で用いるSc、Ti、V、Y、Zr、Nb、Mo、Hf、Ta、Wから選択される少なくとも1種の遷移金属Bの元素は、母材のMg2Si1−xSnx中に固溶する性質を有するため、母材中に不純物として均質に分散する特徴を持つとともに、これら遷移金属Bの元素はシリサイド化合物を作り易い特性を有する(図5参照)。そのため、添加量が少ない場合は勿論のこと、添加量が多くなって固溶限界以上になった場合でもシリサイド微粒子として母材のMg2Si1−xSnx中に均質に分散する特徴を備えている。

図5は、シリサイドを作る元素群の中で金属シリサイドのみを作る元素か半導体シリサイドを作る元素かを示す。

【0042】

図8は、遷移金属Bを添加しない試料(後述する比較例1参照)と遷移金属Bを添加した試料(後述する実施例7参照)の結晶成長後の結晶の構造および離型性を示す写真である。

後述する表3に、比較例1および実施例1〜7におけるドーパントAおよび遷移金属Bの添加量(mol%)と合成条件(合成温度(℃)、合成時間(分))と、合成に使用したアルミナルツボからの試料の離型性を示す。

図8から、遷移金属Bを添加しない試料(比較例1)の場合は、アルミナルツボからの離型性が悪く、アルミナルツボを割って試料を取り出したが、遷移金属Bを添加した試料(実施例7)の場合は、アルミナルツボからの離型性に優れており、アルミナルツボを割らずに試料を取り出すことができたことが判る。

【0043】

【0044】

図9は、遷移金属Bの元素やそのシリサイドが母材のMg2Si1−xSnx中に分散している試料(後述する比較例1、実施例1〜3)の研磨表面の粉末X線回折結果を示すグラフである。

図9中の表に、粉末X線回折の測定条件を示した。

図9から遷移金属Bの元素やそのシリサイドの濃度が低い場合(後述する比較例1、実施例1、実施例3)はMg2Siのピーク◎しか出ないのでドーパントA、 遷移金属Bが混じっていることが判る。

また、図9から遷移金属B(Mo)の濃度が高い場合(実施例2)は、Mg2Siのピーク◎以外にMoSi2のピーク▲が出ていることが判る。

図10は、遷移金属Bの元素やそのシリサイドが母材のMg2Si1−xSnx中に分散している試料(後述する実施例2)の研磨表面の走査型電子顕微鏡写真であり、母材のMg2Si1−xSnx中に微少量で微細分散している遷移金属Bの元素やそのシリサイドの様子を可視化するために試みた走査型電子顕微鏡写真(SEM像)×10.000(図10中の表にSEM観察条件を示す)および比較例1と実施例2の試料のEDXによる組成分析結果(図10中の表にEDXによるMg,Si,Sb,Mo分析条件および分析結果を示す)である。

図10の走査型電子顕微鏡写真を見ると、実施例2の試料の場合、遷移金属Bの元素(Mo)やそのシリサイドは母材のMg2Si1−xSnx中にコントラストの無い均一相で微細分散しており、均一に混じり合っていることが判る。

EDXによる組成分析結果をみると、遷移金属Bの元素(Mo)やそのシリサイドの濃度が低い比較例1の場合はドーパントに使用したSbは検出されないが、実施例2の試料の場合、遷移金属Bの元素(Mo)の濃度が高いのでMoが4mol%検出された。

【0045】

前記走査型電子顕微鏡写真の観察結果と粉末X線回折結果を比較すると、走査型電子顕微鏡写真では母材のMg2Si1−xSnx中に分散している遷移金属Bの元素やそのシリサイドを判別できず、粉末X線回折およびEDXにおいて判別できるので、遷移金属Bの元素やそのシリサイドはおおよそ数10nm〜100nm程度のサイズで母材のMg2 Si1−xSnx中に分散していると判断できる。

【0046】

bは遷移金属Bの元素の含有量であって0.01〜5mol%であり、好ましくは0.02〜4mol%、より好ましくは0.02〜3.5mol%である。遷移金属Bの元素の含有量が0.01mol%未満では離形性や安定性やZTが改善されない恐れがあり、5mol%を超えるとそれ以上離型性や安定性やZTが改善されない恐れがあるとともに焼結体に加工した場合にもろくなる恐れがある。

【0047】

これら遷移金属Bの元素はシリサイド化合物を作った場合でも、その多くは図5に示されるように金属シリサイドであるため電気伝導率が高く、本発明の多結晶体を熱電変換材料に使用した場合にも、熱電変換特性の著しい劣化を生じない。

図5中の○印は半導体シリサイドを作る元素を示し、□印は金属シリサイドのみを作る元素を示す。

また遷移金属Bの元素がMo、Wの場合は、半導体シリサイドを作り(図5参照)、MoSi2、WSi2となるが、MoSi2、WSi2についても禁制帯幅が非常に小さい(いずれも0.07eV、表1参照)ため金属シリサイドと同様に電気伝導率が高く、本発明の多結晶体を熱電変換材料に使用した場合にも、熱電変換特性を著しく劣化させることはない。

表1に、遷移金属Bの元素のシリサイド半導体の禁制帯幅を示す。

【0048】

これら遷移金属Bの元素は表2に示すように、これら遷移金属Bの元素の酸化物の標準生成エンタルピーがMgOと比べて低いため、Mgよりも先に安定な酸化物を作ることが期待できる。

このため、本発明の多結晶体あるいはその焼結体から構成される熱電変換材料を酸化雰囲気においても、母材のMg2Si1−xSnx表面付近に分散した遷移金属Bの元素が先に安定な酸化物を生成することでMgOの生成を妨げる効果がある。

【0049】

【0050】

【0051】

これら遷移金属Bの元素および/または遷移金属Bのシリサイドを母材のMg2Si1−xSnx中に分散させ分散相を形成させることで熱伝導率が低減されるため、本発明の多結晶体あるいはその焼結体から構成される熱電変換材料は、熱電変換性能を著しく改善することができる。

例えば、図11に示したように、遷移金属Bを添加していない後述する比較例1の多結晶体(Mg2Si・Sba)の熱伝導率は高いが、遷移金属Bを添加している後述する実施例1〜3の多結晶体(Mg2Si・Sba・Moa)の場合は熱伝導率が低減されることが判る。

【0052】

したがって、本発明の多結晶体あるいはその焼結体から構成される熱電変換材料は、約200〜800℃において性能指数が高く、かつ優れた耐酸化性能を有するので長寿命が期待できる。

【0053】

母材のMg2Si1−xSnx表面付近に分散した遷移金属Bの元素やそのシリサイドは、例えばMg、Alのように反応容器の器壁の材料と固溶しないので、反応容器として、例えばアルミナを合成ルツボに使った場合にmolツボ材の器壁に対しての固着を妨げる効果を有しており、本発明の多結晶体は反応容器との離型性に優れている。

【0054】

以上のように、本発明の多結晶体の焼結体から構成される熱電変換材料は、物理的特性に優れ、約200〜800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待できる上、反応容器との離型性に優れるので反応容器から生成物を取り出すために反応容器を壊さなくてすむので、反応容器を繰り返し使用できるという顕著な効果を奏する。

【0055】

前記式(a)で表される性能指数からも明らかなように、性能指数及びこれを無次元化した無次元性能指数ZTと、熱伝導率とは負の相関関係にある。このため、本発明の多結晶体あるいはその焼結体の熱伝導率を、好ましくは0.05W/cm・K以下、より好ましくは0.04W/cm・K以下、さらに好ましくは0.03W/cm・K以下のものとすることにより、無次元性能指数の値も高いものとなり、高い熱電変換性能を有する材料を得ることができる。

【0056】

なお、本発明の多結晶体は、インゴット状のもの、粉末状のもの、粉末状のものを焼結したものなど、いかなる形態のものであってもよいが、粉末状のものを焼成したものであることが好ましい。さらに、本発明の多結晶体の用途としては、好ましくは、後述する熱電変換材料、熱電変換素子、および熱電変換モジュールの用途を挙げることができるが、このような用途に限定されるものではなく、例えば、耐食性材料、軽量構造材、摩擦材、リチウムイオン二次電池用負極材、セラミックス基板、誘電体磁器組成物、水素吸蔵組成物、シラン発生装置等の用途に用いることもできる。

【0057】

本発明の多結晶体は、熱電変換材料として好適に使用できるものである。即ち、本発明の多結晶体は、無次元性能指数が0.5以上のものであるので、これを熱電変換材料として熱電変換素子、熱電変換モジュールに使用する場合に、高い熱電変換性能を得ることができる。

【0058】

次に本発明の多結晶体の製造方法について説明する。

本発明の多結晶体を製造する際に、ドーパントAおよび遷移金属Bは、それぞれ原料調製工程および/または合成工程および/または焼成工程において添加することができる。

次の説明ではドーパントAおよび遷移金属Bの添加についての説明を省略した。

【0059】

本発明の製造方法は、特に限定されないが、下記の方法は好ましく使用できる。

すなわち、原料調製工程で得られた原料を反応容器に充填し、常圧下あるいは減圧下で生成物の融点以上に加熱して合成し、合成後冷却して生成物を得る直接溶融法、前記原料を充填した不活性ガス雰囲気の加圧反応容器中で高周波加熱・溶融して合成し、合成後冷却して生成物を得る不活性ガス雰囲気加圧溶融法、および前記原料を反応容器に充填し、ボールミルで粉砕することにより合成を行ない、合成後冷却して生成物を得るメカニカルアロイング法のいずれかで行ない、その後、必要に応じて焼結を行なう方法である。

これらいずれの方法も公知の製造方法を用いて本発明の多結晶体を容易に製造できる。

【0060】

例えば、下記工程(1)〜(5)を有する直接溶融法により本発明の多結晶体を製造することができる。

(1)Mg粒子とSi粒子あるいはMg粒子とSn粒子の混合物、またはMg・Si合金粒子あるいはMg・Sn合金粒子を含む原料を調製する原料調製工程、

(2)工程(1)で調製した原料を、反応容器中に充填する原料充填工程。

(3)前記反応容器全体を加熱して、化学反応させる合成工程。

(4)工程(3)で生成した融液を冷却して多結晶体を析出せしめる工程。

(5)工程(4)で析出した多結晶体を前記反応容器から取り出す工程。

【0061】

図6は、本発明の多結晶体の製造装置の一例を説明する説明図である。

図7は、図6記載の製造装置を用いて、大気中で多結晶体を製造する製造方法を説明するための説明図である。

図6中の1は製造装置を示す。そして、2は、Mg粒子とSi粒子あるいはMg粒子とSn粒子の混合物、またはMg・Si合金粒子あるいはMg・Sn合金粒子などの主たる原料を示す。

3は、この原料2を所定量充填して反応させて多結晶体を合成するための反応容器を示す。

6は、反応容器3の上方に固定して設けた通気性を有する無機繊維層を示す。

図示しないが反応容器3中に充填した原料2の上面を覆ってカーボンプレートなどの耐熱性カバー4を配設することができる。図示しないが反応容器3中の前記原料2の上方に所定の大きさのスペース(空間)5を設けることができる。

【0062】

無機繊維層6は、多結晶体を合成するまでの間、気化したMgが酸素と化学反応して、生成する図示しない生成物7が無機繊維間に析出することによって通気性が失われるように構成されている。

8は、前記反応容器3を加熱するためのヒータなどの加熱手段、9は前記反応容器3の加熱温度および加熱時間などを制御する制御手段を備えている。10は反応容器3の上方に設けた大気に通じる開口部である。

【0063】

図7の(a)は、Mg粒子とSi粒子あるいはMg粒子とSn粒子の混合物、またはMg・Si合金粒子あるいはMg・Sn合金粒子の主たる原料2をMg:SiあるいはSnの元素比が(2+α):1となるように調製して所定量充填した反応容器3を示す。

【0064】

前記式(1)で表される多結晶体を製造する場合は、Mg粒子とSi粒子の外にSn粒子をx0〜1の範囲で配合して原料とする。

【0065】

図7の(b)は、反応容器3中に充填した原料2の上方に通気性を有する無機繊維層6を固定して設けた状態を説明する説明図である。後述するように通気性を有する無機繊維層6は、前記多結晶体を合成するまでの間、気化したMgが酸素と化学反応して、生成する生成物7によって通気性が失わされる。

【0066】

図7の(c)は、無機繊維層6を形成した反応容器3全体を制御手段9からの信号により作動された加熱手段8により加熱して、Mgの融点650℃近傍まで短時間で上昇させて、原料2上面から無機繊維層6の上面に至る間のスペースに存在する空気の大部分を矢印方向に素早く系外に排出する状況を説明する説明図である。

【0067】

反応容器3の大きさ、無機繊維の種類、無機繊維層6の密度や厚さなどによっても異なるが、通常、Mgの融点650℃近傍まで上昇させる時間は、15分以上が好ましく、30分以上がより好ましい。15分未満では前記空気の大部分を素早く系外に排出できない恐れがある。

加熱して大部分の前記空気を系外に排出することにより、原料のMg粒子などの微粉同士が衝突するなどして静電気を帯び爆発する危険性を無くすことができる上、前記空気を系外に排出することにより、後述するようにさらなる加熱によって気化したMgが発生しても爆発の危険性をなくしたり、あるいは爆発の危険性を減少したりできる。

【0068】

図7の(d)は、空気の大部分を素早く系外に排出した後も反応容器3全体を制御手段9からの信号により作動された加熱手段8によりMgの沸点1107℃以下まで短時間で加熱する過程で、前記αに対応する量のMgを気化させ、気化させたMgが無機繊維層6の繊維表面を濡らし付着し、原料2の上面から無機繊維層6の上面に至る間に残存する残留酸素や無機繊維の酸素と化学反応して、そして、繊維表面にMgO、Mg−Si−Oの生成物7からなる酸化膜が形成されて、外部の酸素を遮断し、無機繊維層6の通気性を失わせしめる工程を説明する説明図である。

【0069】

反応容器3の大きさ、無機繊維の種類、無機繊維層6の密度や厚さなどによっても異なるが、通常、Mgの沸点1107℃以下まで加熱する時間は、5分以上が好ましく、10分以上がより好ましい。5分未満では無機繊維層6の通気性を失わせしめることができない恐れがある。

無機繊維層6の通気性が失われる前であっても、反応容器3全体を加熱し続けるので反応容器3内部が減圧になることがないので、原料2の上面から無機繊維層6の外部表面に至る空間に、系外から外部の低温の空気が侵入する恐れがなくなる。

そして、最終的に生成する生成物7によって無機繊維層6の通気性を失わせしめることにより、系外から新たな空気が侵入しなくなるので、気化したMgが発生しても系内には酸素がないので、系内で爆発の危険性がなく、また気化したMgが系外にでないので、系外で爆発の危険性が確実になくなる。

【0070】

そして、図7の(d)に示したように、無機繊維層6の通気性を失わせしめた後も、加熱を続行して反応容器3全体をMgの沸点1107℃以下に維持して、短時間でMgとSiあるいはSnを化学反応させて、多結晶体融液11を生成せしめる。

反応容器3の大きさ、反応温度などによっても異なるが、通常、化学反応させる際の時間は、5分以上が好ましく、15分以上がより好ましい。5分未満ではMgとSiあるいはSnとの化学反応が終了しない恐れがある。

【0071】

図7の(e)は、生成した融液を短時間で冷却して多結晶体12を析出せしめる工程を説明する説明図である。

反応容器3の大きさ、冷却速度などによっても異なるが、通常、前記冷却における時間とは、10〜300分が好ましく、15〜30分がより好ましい。10分未満では冷却速度が大きくるつぼ4が割れる恐れがある。

【0072】

図7の(f)は、反応容器3中に析出した多結晶体12を前記反応容器3から取り出した状況を説明する説明図である。

【0073】

本発明において、前記工程(a)から前記工程(f)において多結晶体が析出するまでの時間は、前記(工程bの時間+工程cの時間+工程dの時間+工程eの時間)の合計時間であり、反応容器3の大きさ、反応量、反応温度、無機繊維の種類、無機繊維層6の密度や厚さ、冷却速度などによっても異なるが、通常、反応容器3が小さく反応量が小さく、無機繊維層6の密度や厚さも小さい場合は、15分程度、反応容器3が大きく反応量が大きく、無機繊維層6の密度や厚さも大きい場合は、反応容器3の材質、形状などによってことなるが、それ以上である。適切な条件を選択することによって、未反応の原料を残すことなく、また副反応などを生じさせることなく多結晶体を、より確実に短時間で製造できる。

【0074】

本発明で使用する原料のSiは、半導体用高純度シリコン原料、LSI用高純度シリコン原料、太陽電池高純度シリコン原料、高純度金属シリコンなどを粉砕加工した平均粒径が約2〜3mmのチャンク状の粒子や平均粒径が約5μm程度の粉末を挙げることができる。

本発明で使用する原料のMgとしては、高純度に精製した純度99.9%以上の平均粒径が約2〜3mmのチャンク状の粒子を好ましく使用できる。

【0075】

通常は原料のMg粒子とSi粒子あるいはSn粒子は元素比が2:1となるように混合する。

本発明において用いるMg・Si合金粒子あるいはMg・Sn合金粒子とは、Mg・Si合金あるいはMg・Sn合金などの粒子、あるいはMg・Si焼結体あるいはMg・Sn焼結体などの粒子である。これらを原料とする場合も、通常は原料のMgとSiあるいはSnは元素比が2:1となるように混合する。

以下、Mg粒子とSiあるいはSn粒子を用いる場合について説明する。

【0076】

本発明において、Mg粒子を化学量値2:1よりαだけ多くするのは、前記のようにαに対応するMgを気化させ、気化させたMgが無機繊維層6の無機繊維表面を濡らし付着し、原料2の上面から無機繊維層6の上面に至る間に残存する酸素や無機繊維の酸素と化学反応して、生成する生成物7(MgO、Mg−Si−O)の酸化膜が無機繊維面に形成されることによって無機繊維間の間隙を完全に埋めて無機繊維層6の通気性を失わせしめるためである。

【0077】

αの値は、無機繊維層6の材質、繊維の太さ、厚さ、繊維の密度、繊維間の空隙率、温度や時間などの反応条件などによって異なるが、通常、αは0.1〜1mol%、好ましくは0.2〜0.5mol%である。0.1mol%未満ではMg不足となり多結晶体が得られない恐れがあり、逆に1mol%を超えるとMgが残留して高純度多結晶体が得られない恐れがある。

【0078】

本発明で使用する無機繊維は、好ましくはSiO2を必須成分として含む無機繊維であればよく、具体的には、例えば、バルクファイバ−FXL、バルクファイバ−FXL−Z、バルクファイバ−FMX[商品名:東芝モノフラックス(株式会社)製]、イソウ−ル[商品名:イソライト工業(株式会社)製]、Kaowool、KaowoolRT、Cerabianket、Cerachem、cerachrome(商品名:Thermal Ceramics社製)などを挙げることができる。これらは1種あるいは2種以上組み合わせて使用できる。

【0079】

本発明で使用できる図示しない耐熱性カバー4は、反応容器3中に充填した原料2の上面を覆って配設され、原料2が溶融し原料2の体積が減少した際にも追随して、生成した融液の上面を覆い、そして前記化学反応の反応条件に耐える耐熱性、機械特性を有し、蒸発したMg不透過性を有する物であればよく、特に限定されないが、具体的には、例えば、グラファイトプレート、グラファイトシート、アルミナプレート、アルミナシート、BNプレート、BNシート、SiCプレート、SiCシートなどを挙げることができる。

【0080】

本発明で使用する反応容器は、前記化学反応の反応条件に耐える耐熱性、機械特性を有する物であればよく、特に限定されないが、酸素不透過性を有し、大気中でのMgとSiあるいはSnとの化学反応温度に耐える耐熱性を有するとともに、製品である多結晶体に不純物を供給しない特性を有する例えば、アルミナ、BN、緻密処理したグラファイト、SiCなどの材料で作成された内面を有する反応容器が好ましく使用できる。BNで作成された内面を有する反応容器は製品の離型性に優れるので好ましい。

【0081】

本発明で使用する反応容器3の加熱手段8は、特に限定されるものではなく、公知の電気炉やガス燃焼炉などの加熱手段を使用し、公知の加熱方法を用いることができる。反応容器3の加熱パターンも特に限定されるものではない。

しかし、適切な加熱パターン(加熱時間および加熱温度など)が実験や経験などにより決まった場合は、それを制御手段9に入力して記憶させて、制御手段9からの信号により作動された加熱手段8により加熱することが好ましい。

【0082】

圧力は大気圧でよく、加熱温度は合成物によって異なるが、650℃(Mgの融点)〜1107℃(Mgの沸点)、Mg2Snの場合には770.5℃(Mg2Snの融点)〜850℃、Mg2Siの場合には1085℃(Mg2Siの融点)〜1107℃(Mgの沸点)であり、例えば前記のように合計で約15分〜4時間程度熱処理することで合金化できる。

Mgの融点(650℃)以上に加熱してMgを溶融するとSiあるいはSnがその中に溶け込み反応が開始する。

しかし1107℃(Mgの沸点)を超えると急激にMgが蒸気になり飛散する恐れがあるので注意して合成する必要がある。

【0083】

得られた融液の冷却は、特に限定されるものではなく、公知の冷却装置を使用し、公知の冷却方法を用いることができる。

あまり急激な冷却を行うと、反応容器が割れることがあるので注意を要する。

合成後、冷却して多結晶体を得る。冷却は自然冷却でも強制冷却でもこれらの組み合わせでもよい。

【0084】

撹拌しつつMgとSiあるいはSnを化学反応させると、多結晶体を、より均一に短時間で製造できるので、好ましい。撹拌は、特に限定されるものではなく、公知の撹拌装置を使用し、公知の撹拌方法を用いることができる。

【0085】

前記説明においては、反応容器3中に充填した原料2の上方に通気性を有する無機繊維層6を固定して設けた場合の直接溶融法を用いる例について説明したが本発明は直接溶融法に限定されるものではない。

【0086】

反応容器全体を加熱して、化学反応させる合成工程(加熱溶融工程)においては、混合工程にて得た組成原料を還元雰囲気下且つ好ましくは減圧下において、Mgの融点を超えSiの融点を下回る温度条件下で熱処理して溶融合成することが好ましい。ここで、「還元雰囲気下」とは、特に水素ガスを5体積%以上含み、必要に応じてその他の成分として、不活性化ガスを含む雰囲気を指す。斯かる還元雰囲気下で加熱溶融工程を行うことにより、確実に反応させることでき、多結晶体を合成することができる。

【0087】

加熱溶融工程における圧力条件としては、大気圧でもよいが、1.33×10−3Pa〜大気圧が好ましく、安全性を考慮すれば、例えば0.08MPa程度の減圧条件或いは真空条件で行うことが好ましい。また、加熱溶融工程における加熱条件としては、700℃以上1410℃未満、好ましくは1085℃以上1410℃未満で、例えば3時間程度熱処理することができる。ここで、熱処理の時間は、例えば2〜10時間である。熱処理を長時間のものとすることにより、得られる多結晶体をより均一化することができる。なお、Mg2Siの融点は1085℃であり、ケイ素の融点は1410℃である。

【0088】

ここで、Mgの融点である693℃以上に加熱することによりMgが溶融した場合、Siがその中に溶け込んで反応を開始するが、反応速度がやや遅いものとなる。一方、Mgの沸点である1090℃以上に加熱した場合、反応速度は速いものとなるが、Mgが急激に蒸気となって飛散するおそれがあるので注意して合成する必要がある。

【0089】

また、組成原料を熱処理する際の昇温条件としては、例えば、150℃に達するまでは150〜250℃/hの昇温条件、1100℃に達するまでは350〜450℃/hの昇温条件を挙げることができ、熱処理後の降温条件としては、900〜1000℃/hの降温条件を挙げることができる。

【0090】

本発明の多結晶体を反応容器を壊すことなく、反応容器から取り出し、粉砕することなくそのまま切削して構成して熱電変換材料として利用することができる。この熱電変換材料は、全体的に均一な状態にあり、空隙(ボイド)などがない状態であるので、高い物理的特性を有し、約30〜800℃の中低温において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待できるという顕著な効果を奏する。

多結晶体を熱電変換材料として利用する他の方法としては、例えば、下記工程(1)〜(7)を有する製造方法であって、原料調製工程、合成工程および/または焼成工程において主ドーパントAおよび遷移金属Bを添加する製造方法によって製造することができる。工程(1)〜(5)までは前記の通りであるので説明を省略する。

(1)Mg粒子とSi粒子あるいはMg粒子とSn粒子の混合物、またはMg・Si合金粒子あるいはMg・Sn合金粒子を含む原料を調製する原料調製工程、

(2)工程(1)で調製した原料を、反応容器中に充填する充填工程。

(3)前記反応容器全体を加熱して、化学反応させる合成工程。

(4)工程(3)で生成した融液を冷却して多結晶体を析出せしめる工程。

(5)工程(4)で析出した多結晶体を前記反応容器から取り出す工程。

(6)取り出した多結晶体を粉砕する粉砕工程。

(7)粉砕した多結晶体を加圧圧縮焼結する焼成工程。

【0091】

多結晶体を熱電変換材料として利用する場合は、例えば前記工程(1)、(3)において主ドーパントAを添加していない場合は、合成工程で得られた多結晶体を粉砕し、得られた粉末に、Sb、P、As、Bi、Alから選択される少なくとも1種のドーパントAを所定量添加した後、加圧圧縮焼結法により減圧雰囲気で焼結圧力5〜60MPa、焼結温度600〜1000℃で焼結することにより粉砕された粒子同士がその表面の少なくとも一部において融着し、空隙(ボイド)のない状態に焼結できるので、高い物理的強度を有し、かつ安定して高い熱電変換性能を発揮でき、風化せず耐久性に優れ安定性および信頼性が高い熱電変換材料を得ることができる。

粉砕は、細かくて、よく揃った粒度を有し、狭い粒度分布を有する粒子とすることが好ましい。細かくて、よく揃った粒度を有し、狭い粒度分布を有する粒子を次の加圧圧縮焼結法により焼結すると、粒子同士がその表面の少なくとも1部が融着してよく焼結できるので、良好に焼結でき、理論密度の約70%からほぼ理論密度の焼結体を得ることができる。

【0092】

粉砕した多結晶体の粒度は、具体的には、例えば、篩75μmパスで65μmオンとか、篩30μmパスで20μmオンとか、あるいは平均粒径0.1〜0.2μmなどの例を挙げることができ、使用目的などに合わせて適宜選定することが好ましい。

70%からほぼ理論密度の焼結体を得ることができ、熱電変換材料を製造できるので好ましい。

【0093】

焼結工程は、粉砕した上記粉砕物を焼結する工程である。焼結工程における焼結の条件としては、粉砕した上記粉砕物を例えばグラファイト製の焼結用冶具内で、加圧圧縮焼結法により真空又は減圧雰囲気下で焼結圧力5〜60MPa、焼結温度600〜1000℃で焼結する方法を挙げることができる。

【0094】

焼結圧力が5MPa未満である場合、理論密度の約70%以上の十分な密度を有する焼結体を得ることが難しくなり、得られた焼結体が強度的に実用に供することができないものとなるおそれがある。一方、焼結圧力が60MPaを超える場合、コストの面で好ましくなく、実用的でない。また、焼結温度が600℃未満では、粒子同士が接触する面の少なくとも一部が融着して焼成された理論密度の70%から理論密度に近い密度を有する焼結体を得ることが難しくなり、得られた試料が強度的に実用に供することができないものとなるおそれがある。また、焼結温度が1000℃を超える場合には、温度が高すぎるために試料の損傷が生じるばかりでなく、場合によってはMgが急激に蒸気となって、飛散するおそれがある。

【0095】

具体的な焼結条件としては、例えば、焼結温度を600〜800℃の範囲内のものとし、焼結温度が600℃に近い温度にあるときには、焼結圧力を60MPaに近い圧力とし、焼結温度が800℃に近い温度であるときには、焼結圧力を5MPaに近い圧力として、5〜60分間程度、好ましくは10分間程度焼結する焼結条件を挙げることができる。斯かる焼結条件の下で焼結を行うことで、高い物理的強度と、理論密度とほぼ同等の密度とを有し、安定して高い熱電変換性能を発揮できる焼結体を得ることができる。

【0096】

また、焼結工程において、空気が存在する場合は、窒素やアルゴン等の不活性ガスを使用した雰囲気下で焼結することが好ましい。

【0097】

焼結工程において、加圧圧縮焼結法を採用する場合、ホットプレス焼結法(HP)、熱間等方圧焼結法(HIP)、及び放電プラズマ焼結法を採用することができる。これらの中でも、放電プラズマ焼結法が好ましい。

【0098】

放電プラズマ焼結法は、直流パルス通電法を用いた加圧圧縮焼結法の一種で、パルス大電流を種々の材料に通電することによって加熱・焼結する方法であり、原理的には金属・グラファイト等の導電性材料に電流を流し、ジュール加熱により材料を加工・処理する方法である。

【0099】

このようにして得られた焼結体は、高い物理的強度を有し、且つ安定して高い熱電変換性能を発揮できる焼結体となり、風化せず、耐久性に優れて、安定性及び信頼性に優れた熱電変換材料として使用できる。

【0100】

本発明に係る熱電変換素子は、熱電変換部と、熱電変換部に設けられた第1電極および第2電極とを備え、この熱電変換部が本発明の多結晶体を用いて製造されるものである。

【0101】

熱電変換部としては、上記の焼結工程にて得られた焼結体を、ワイヤーソーなどを用いて所望の大きさに切り出したものを用いることができる。

この熱電変換部は、通常、1種類の熱電変換材料を用いて製造されるが、複数種類の熱電変換材料を用いて複層構造を有する熱電変換部としてもよい。複数種類の熱電変換材料としては、ドーパントが異なる本発明の多結晶体の組み合わせであってもよく、本発明の多結晶体と従来公知の他の熱電変換材料との組み合わせであってもよい。

【0102】

また、第1電極および第2電極は、本発明の多結晶体の焼結時に一体して形成することも可能である。即ち、電極材料、本発明の多結晶体、電極材料をこの順で積層し、加圧圧縮焼結することにより、両端に電極が形成された焼結体を得ることができる。

【0103】

本発明における加圧圧縮焼結法による電極の形成方法の一例について説明する。

例えばグラファイトダイ及びグラファイト製パンチからなる円筒型の焼結用冶具内にその底部から順次、SiO2のような絶縁性材料粉末の層、Niのような電極形成用金属粉末の層、本発明の多結晶体の粉砕物の層、上記電極形成用金属粉末の層、上記絶縁性材料粉末の層を所定の厚さで積層した後、加圧圧縮焼結を行う。

上記絶縁性材料粉末は、焼結装置から電極形成用金属粉末に電気が流れるのを防止し、溶融を防ぐために有効であり、焼結後、形成された電極から該絶縁性材料を分離する。

この方法においては、カーボンペーパーを絶縁性材料粉末層と電極形成用金属粉末層との間に挟み、さらに円筒型焼結用冶具の側内壁表面にカーボンペーパーを設置しておけば、粉末同士の混合を防止し、また焼結後に電極と絶縁材料層を分離するのに有効である。このようにして得られた焼結体の上下表面の多くは、凹凸が形成されるため、研磨して平滑にする必要があり、その後、ワイヤーソーやブレードソーのような切断機で所定の大きさにカットして、第1電極、熱電変換部、及び第2電極からなる熱電変換素子が作製される。

絶縁性材料粉末を用いない従来の方法によると、電流によって電極形成用金属粉末を溶融させてしまうため、大電流を使用できず電流の調整が難しく、したがって、得られた焼結体から電極が剥離してしまう問題があったが、前記方法では絶縁性材料粉末層を設けることによって、大電流を用いることができ、その結果、優れた焼結体を得ることができる。

【0104】

本発明の熱電変換モジュールは、上記のような本発明の熱電変換素子を備えるものである。

熱電変換モジュールの一例としては、例えば図1および図2に示すようなものが挙げられる。この熱電変換モジュールでは、本発明の多結晶体から得られたn型半導体及びp型半導体がそれぞれn型熱電変換部101及びp型熱電変換部102の熱電変換材料として用いられる。並置されたn型熱電変換部101及びp型熱電変換部102の上端部には電極1015,1025が、下端部には電極1016,1026がそれぞれ設けられる。そして、n型熱電変換部及びp型熱電変換部の上端部にそれぞれ設けられた電極1015,1025が接続されて一体化された電極を形成すると共に、n型熱電変換部及びp型熱電変換部の下端部にそれぞれ設けられた電極1016,1026は分離されて構成される。

【0105】

また、熱電変換モジュールの他の例としては、例えば図3および図4に示すようなものが挙げられる。この熱電変換モジュールでは、本発明の多結晶体から得られたn型半導体がn型熱電変換部103の熱電変換材料として用いられる。n型熱電変換部103の上端部には電極1035が、下端部には電極1036がそれぞれ設けられる。

本発明の熱電変換モジュールは、高い熱電変換性能を得ることができる。

【0106】

なお、上記実施形態の説明は、本発明を説明するためのものであって、特許請求の範囲に記載の発明を限定し、或は範囲を減縮するものではない。又、本発明の各部構成は上記実施形態に限らず、特許請求の範囲に記載の技術的範囲内で種々の変形が可能である。

【実施例】

【0107】

次に実施例により本発明を詳しく説明するが、本発明の主旨を逸脱しない限りこれらの実施例に限定されるものではない。

【0108】

(実施例1)(Mg2 Si・Sba・Mob(a=0.13mol%、b=0.16mol%)多結晶体の合成)

図7(a)に示したように、内径12mmφ長さ11cmのアルミナ製るつぼ3(アルミナタンマン管)に、純度4NのMg粒子[大阪アサヒメタル、チャンク材(平均粒径2〜3mm)]3.80gと純度5NのSi粒子[高純度化学、チャンク材(平均粒径2〜3mm)]2.20gおよび純度5NのドーパントSb[大阪アサヒメタル、チャンク材(平均粒径0.5〜1mm)]0.13mol%および遷移金属Mo[ニコラ、純度99.9%、粒径100μm以下]0.16mol%からなる原料混合物2を仕込み (原子組成比Mg:Si=2.03:1.0) 、そして図7(b)に示したように、るつぼ3内に仕込んだ原料混合物2の上方にセラミックファイバー[商品名:バルクファイバーFXL、東芝モノフラックス(株)製、色:白、最高使用温度:1260℃、繊維平均径:2〜4μm、繊維長さ:<80、真比重:2.73、比熱:(kj/kg℃)、繊維の構成相:非結晶、化学成分:Al2 O3 48質量%、SiO2 52質量%)で充填密度0.49/cm3 で約2cmの厚さとなるように覆って無機繊維層6を形成した。

【0109】

このるつぼ3を、図6に示した制御手段9によりあらかじめ1100℃(表示温度)に加熱しておいた電気炉(シリコニット炉)(加熱手段8)に入れて15分加熱して、融解した後、電気炉(加熱手段8)からるつぼ3を取り出し、大気中で自然急冷(約30分)して、成長結晶を取り出した。

成長に要した時間は、るつぼ3の準備に約5分、加熱に15分、冷却に約30分の合計約50分であった。

冷却後取り出した結晶はMg2 Si・Sba・Mob(a=0.13mol%、b=0.16mol%多結晶が合成されていた。

表3に示すように、ドーパントSbおよび遷移金属Moを添加することにより、得られた結晶はアルミナルツボ3との離型性に優れていた。

下記の測定条件で粉末X線回折測定を行なった結果、図9に示すように未反応のSiやMgを含まないMg2 Siが合成されていることが判った。

【0110】

(測定条件)

装置:リガク RINT2000

X線:CuKα1 40kv/30mA

発散スリット:1deg.

散乱スリット:1deg.

受光スリット:0.3mm

走査モード:連続

試料回転速度:60rpm

スキャンスピード:2°/min.

スキャンスッテプ:0.02°

走査軸:θ−2θ

【0111】

(比較例1)(Mg2 Si・Sba(a=0.13mol%)多結晶体の合成)

遷移金属Moを添加しなかった以外は実施例1と同様にして合成を行い、Mg2 Si・Sba(a=0.13mol%)多結晶体を得た。

実施例1と同様にして粉末X線回折測定を行なった結果、図9に示すように未反応のSiやMgを含まないMg2 Siが合成されていることが判った。

表3に示すように、遷移金属Moを添加しなかったので、得られた結晶はアルミナルツボ3との離型性が悪かった。

【0112】

(実施例2)(Mg2 Si・Sba・Mob(a=0.13mol%、b=4.0mol%)多結晶体の合成)

遷移金属Moの添加量を4.0mol%とした以外は実施例1と同様にして合成を行い、Mg2 Si・Sba・Mob(a=0.13mol%、b=4.0mol%)多結晶体を得た。

実施例1と同様にして粉末X線回折測定を行なった結果、図9に示すように未反応のSiやMgを含まないが、Mo濃度が高いので、Mg2Siのピーク以外にMoSi2のピークが出ていることが判った。

表3に示すように、ドーパントSbおよび遷移金属Moを添加することにより、得られた結晶はアルミナルツボ3との離型性に優れていた。

【0113】

(実施例3)(Mg2 Si・Sba・Wb(a=1.3mol%、b=0.21mol%)多結晶体の合成)

純度5NのドーパントSb1.3mol%、遷移金属W[ニコラ、純度99.9%、粒径100μm以下]を0.21mol%添加した以外は実施例1と同様にして合成を行い、Mg2 Si・Sba・Wb(a=1.3mol%、b=0.21mol%)多結晶体を得た。

実施例1と同様にして粉末X線回折測定を行なった結果、図9に示すように未反応のSiやMgを含まないMg2 Siが合成されていることが判った。

表3に示すように、ドーパントSbおよび遷移金属Wを添加することにより、得られた結晶はアルミナルツボ3との離型性に優れていた。

【0114】

(実施例4)(Mg2 Si・Sba・Tab(a=1.3mol%、b=0.21mol%)多結晶体の合成)

純度5NのドーパントSb1.3mol%、遷移金属Ta[ニコラ、純度99.9%、粒径100μm以下]を0.21mol%添加した以外は実施例1と同様にして合成を行い、Mg2 Si・Sba・Tab(a=1.3mol%、b=0.21mol%)多結晶体を得た。

実施例1と同様にして粉末X線回折測定を行なった結果、未反応のSiやMgを含まないMg2 Siが合成されていることが判った。

表3に示すように、ドーパントSbおよび遷移金属Taを添加することにより、得られた結晶はアルミナルツボ3との離型性に優れていた。

【0115】

(実施例5)(Mg2 Si・Sba・Tib(a=2.8mol%、b=0.79mol%)多結晶体の合成)

純度5NのドーパントSb2.8mol%、遷移金属Ti[ニコラ、純度99.9%、粒径100μm以下]を0.79mol%添加した以外は実施例1と同様にして合成を行い、Mg2 Si・Sba・Tib(a=2.8mol%、b=0.79mol%)多結晶体を得た。

実施例1と同様にして粉末X線回折測定を行なった結果、未反応のSiやMgを含まないMg2 Siが合成されていることが判った。

表3に示すように、ドーパントSbおよび遷移金属Tiを添加することにより、得られた結晶はアルミナルツボ3との離型性に優れていた。

【0116】

(実施例6)(Mg2 Si・Ala・Tib(a=2.8mol%、b=0.79mol%)多結晶体の合成)

純度5NのドーパントAl[大阪アサヒメタル、チャンク材(平均粒径0.5〜1mm)]2.8mol%および遷移金属Ti[ニコラ、純度99.9%、粒径100μm以下]を0.79mol%添加した以外は実施例1と同様にして合成を行い、Mg2 Si・Ala・Tib(a=2.8mol%、b=0.79mol%)多結晶体を得た。

実施例1と同様にして粉末X線回折測定を行なった結果、未反応のSiやMgを含まないMg2 Siが合成されていることが判った。

表3に示すように、ドーパントAlおよび遷移金属Tiを添加することにより、得られた結晶はアルミナルツボ3との離型性に優れていた。

【0117】

(実施例7)(Mg2 Si・Ala・Wb(a=2.8mol%、b=0.21mol%)多結晶体の合成)

純度5NのドーパントAl[大阪アサヒメタル、チャンク材(平均粒径0.5〜1mm)]2.8mol%および遷移金属W[ニコラ、純度99.9%、粒径100μm以下]を0.21mol%添加した以外は実施例1と同様にして合成を行い、Mg2 Si・Ala・Wb(a=2.8mol%、b=0.21mol%)多結晶体を得た。

実施例1と同様にして粉末X線回折測定を行なった結果、未反応のSiやMgを含まないMg2 Siが合成されていることが判った。

表3に示すように、ドーパントAlおよび遷移金属Wを添加することにより、得られた結晶はアルミナルツボ3との離型性に優れていた。

【産業上の利用可能性】

【0118】

本発明のMg2Si1−xSnx・Aa・Bb多結晶体は、Sb、P、As、Bi、Alから選択される少なくとも1種のドーパントAでドーピングされたMg2Si1−xSnx中に、Sc、Ti、V、Y、Zr、Nb、Mo、Hf、Ta、Wから選択される少なくとも1種の遷移金属Bの元素および/または遷移金属Bのシリサイドが分散していることを特徴とする前記式(1)で表されるMg2Si1−xSnx・Aa・Bb多結晶体であり、

約200〜800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待できる上、反応容器との離型性に優れるので反応容器から生成物を取り出すために反応容器を壊さなくてすむので、反応容器を繰り返し使用でき、熱電変換材料などとして有効利用できるという顕著な効果を奏し、

本発明の製造方法により本発明のMg2Si1−xSnx・Aa・Bb多結晶体を容易に製造できる、という顕著な効果を奏し、

本発明の熱電変換材料を構成成分とする熱電変換部が2つの電極間に設置されてなる熱電変換素子および本発明の熱電変換素子を備えた熱電変換モジュールは、約200〜800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待でき、信頼性が高い、という顕著な効果を奏するので、産業上の利用価値が高い。

【符号の説明】

【0119】

1 製造装置

2 原料

3 反応容器

4 耐熱性カバー

5 スペース

6 無機繊維層

7 生成物

8 加熱手段

9 制御手段

10 開口部

11 多結晶体融液

12 多結晶体

【技術分野】

【0001】

本発明は、Mg2Si1−xSnx系多結晶体およびその製造方法に関するものであり、更に詳しくは、高い性能指数および耐酸化性能が期待できる上、反応容器との離型性に優れた熱電変換材料などとして有効利用できるMg2Si1−xSnx系多結晶体(xは0〜1)およびその製造方法に関するものである。

【背景技術】

【0002】

近年、省エネルギー社会に向けて、工場設備や発電設備などから生じる廃熱を利用した発電システムの開発が活発化している。特に、産業廃棄物の増加などに伴って、これらを焼却する際に生じる廃熱の有効利用が課題となっている。例えば、大型廃棄物焼却設備では、廃熱でボイラーを焚き、蒸気タービンにより発電するなどの廃熱回収が行われているが、大多数を占める中・小型廃棄物焼却設備では、スケールメリット依存性が高いためにタービンにより発電する方法が採れない。

このような中型・小型の廃棄物焼却施設において採用することが可能な廃熱を利用した発電方法としては、例えば、ゼーベック効果あるいはペルチェ効果を利用して可逆的に熱電変換を行う熱電変換材料・熱電変換素子・熱電変換モジュールを用いた方法が提案されている。

【0003】

熱電変換モジュールとしては、例えば図1および図2に示すようなものが挙げられる。この熱電変換モジュールでは、熱伝導率の小さいn型半導体及びp型半導体がそれぞれn型熱電変換部101及びp型熱電変換部102の熱電変換材料として用いられる。並置されたn型熱電変換部101及びp型熱電変換部102の上端部には電極1015,1025が、下端部には電極1016,1026がそれぞれ設けられる。そして、n型熱電変換部及びp型熱電変換部の上端部にそれぞれ設けられた電極1015,1025が接続されて一体化された電極を形成すると共に、n型熱電変換部およびp型熱電変換部の下端部にそれぞれ設けられた電極1016,1026は分離されて構成される。

【0004】

ここで、図1に示すように、電極1015,1025の側を加熱し、電極1016,1026の側から放熱することで、電極1015,1025と、電極1016,1026との間に正の温度差(Th−Tc)が生じ、熱励起されたキャリアによってp型熱電変換部102がn型熱電変換部101よりも高電位となる。このとき、電極1016と電極1026との間に負荷として抵抗3を接続することで、p型熱電変換部102からn型熱電変換部101へと電流が流れる。

【0005】

一方、図2に示すように、直流電源4によってp型熱電変換部102からn型熱電変換部101へと直流電流を流すことで、電極1015,1025において吸熱作用が生じ、電極1016,1026において発熱作用が生じる。また、n型熱電変換部101からp型熱電変換部102へと直流電流を流すことで、電極1015,1025において発熱作用が生じ、電極1016,1026において吸熱作用が生じる。

【0006】

熱電変換モジュールの他の例としては、例えば図3および図4に示すようなものが挙げられる(例えば特許文献1を参照)。この熱電変換モジュールでは、熱伝導率の小さいn型半導体のみが熱電変換材料として用いられる。n型熱電変換部103の上端部には電極1035が、下端部には電極1036がそれぞれ設けられる。

【0007】

この場合、図3に示すように、電極1035側を加熱し、電極1036側から放熱することで、電極1035と電極1036との間に正の温度差(Th−Tc)が生じ、電極1035側が電極1036側よりも高電位となる。このとき、電極1035と電極1036との間に負荷として抵抗3を接続することで、電極1035側から電極1036側へと電流が流れる。

【0008】

一方、図4に示すように、直流電源4によって電極1036側からn型熱電変換部103を経て電極1035側へと直流電流を流すことで、電極1035において吸熱作用が生じ、電極1036において発熱作用が生じる。また、直流電源4によって電極1035側からn型熱電変換部103を経て電極1036へと直流電流を流すことで、電極1035において発熱作用が生じ、電極1036において吸熱作用が生じる。

【0009】

このように極めてシンプルな構成で効率的に熱電変換を行うことができる熱電変換素子は、従来特殊な用途を中心に応用展開されている。

ところで、このような熱電変換部の熱電変換性能は、一般に下式(a)で表される性能指数Z(単位:K−1)によって評価される。

Z=α2/(κρ)・・・(a)

式(a)において、α, κ,ρはそれぞれゼーベック係数(熱起電力)、熱伝導率、比抵抗を表わしている。1/ρは電気伝導率である。

この性能指数Zに温度Tを乗じて無次元化した無次元性能指数ZTが、例えば0.5以上、好ましくは1以上となることが実用化の目安とされている。

【0010】

つまり、優れた熱電変換性能を得るには、ゼーベック係数αが大きく、熱伝導率κおよび比抵抗ρの小さい材料を選定すればよい。

【0011】

従来、Bi−Te系、Co−Sb系、Zn−Sb系、Pb−Te系、Ag−Sb−Ge−Te系などの熱電変換材料により、燃料電池、自動車、ボイラー・焼却炉・高炉等の約200℃から800℃程度の廃熱源を利用して電気に変換する試みが行われてきた。しかし、このような熱電変換材料には有害物質が含まれるため、環境負荷が大きくなるという問題があった。

【0012】

また、高温用途で用いるものとしては、B4Cなど、ホウ素を多量に含むホウ化物、LaSなどのレアアース金属カルコゲナイトなどが研究されているが、B4CやLaSなどの金属間化合物を主体とする非酸化物系の材料は、真空中で比較的高い性能を発揮するものの、高温下で結晶相の分解が生じるなど、高温領域での安定性が劣るという問題があった。

【0013】

そこで熱電変換材料として資源量が豊富で無毒で、環境負荷が少ないMg2Si(例えば、特許文献2、3、非特許文献1、2、3参照)が研究されており、また、Mg2Siに、Biをドーピングしたり(例えば、非特許文献4参照)、Al2O3、ZrO2、SnO2、ZnO、B2O3、CuOなどの酸化物をドーピングしたり(例えば、非特許文献5参照)、Pをドーピングしたり(例えば、非特許文献6参照)、Sbをドーピングしたり(例えば、非特許文献7参照)、Ib族、III族、Vb族の元素をドーピングしたり(例えば、非特許文献8参照)、Alをドーピングしたり(例えば、非特許文献9参照)して性能指数を向上するための研究がなされている。

【0014】

シリサイドを作る元素群の中で金属シリサイドのみを作る元素または半導体シリサイドを作る元素の関係(後述する図5参照)や、各種金属のシリサイド半導体の禁制帯幅(後述する表1参照)や、MgOを含む各種金属酸化物の標準生成エンタルピー(後述する表2参照)などは従来知られている(例えば、非特許文献10参照)。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平11−274578号公報

【特許文献2】特開2005−314805号公報

【特許文献3】特開2002−285274号公報

【特許文献4】特願2010−61267号明細書

【非特許文献】

【0016】

【非特許文献1】Semiconducting Properties of Mg2Si Single Crystals Physical Review Vol.109,No.6 March 15,1958,P.1909〜1915

【非特許文献2】Seebeck Effect In Mg2Si Single Crystals J.Phys.Chem.Solids 1962.Vol.23,pp.601-610

【非特許文献3】Bulk crystal growth of Mg2Si by the vertical Bridgmanmethod Thin Solid Films 461(2004)86-89

【非特許文献4】Physica B 364(2005)218-224

【非特許文献5】2006 International Conference on Thermoelectrics 552-555

【非特許文献6】Japanese Journal of Applied Physics

【非特許文献7】Intermetallics 15(2007)1202-1207

【非特許文献8】Intermetallics 16(2008)418-423

【非特許文献9】Journal of Alloys and Compounds 466(2008)335-340

【非特許文献10】Metallurgical thermochemistry 5th edition,O.Kubaschewski, C.B.Alcock,Pergamon Press,1979

【発明の概要】

【発明が解決しようとする課題】

【0017】

しかし、前記Mgを含有するシリサイド系の材料は、Mgが酸化され易く、その融点(650℃)以上の融液が酸素に触れると燃焼する危険があるので、高融点を有するMg2Si(融点1085℃)、Mg2Ge(融点1117.4℃)、Mg2Sn(融点770.5℃)などの結晶の合成は一般に真空中またはNe、Arなどの不活性ガス中で行なう必要があり、手間がかかり、高価になるという問題や、電熱変換性能がいまだ低い問題があり、Mgを含有するシリサイド系の材料を実際に熱電変換モジュールに実用化するには至っていなかった。

また、合成したMg2Si中に未反応のMgやSi元素が残存するために熱電変換性能が低い、耐酸化性能が劣るので寿命が短いという問題がある他に、反応容器との離型性が劣るので反応容器から生成物を取り出すために反応容器を壊さなければならず、一層、高価になるという問題などがあった。

本発明者らは、先に、真空中またはNe、Arなどの不活性ガス中で行なう必要がないMgを含有するシリサイド系の材料を製造するための装置およびそれを用いたMgを含有するシリサイド系の材料の製造方法を提案した(特許文献4参照)が、離型性が劣るので反応容器から生成物を取り出すために反応容器を壊さなければならないという問題は依然として未解決であり、製造時間の短縮およびコスト低減のためには少なくとも離型性の問題を解決することが求められていた。

【0018】

本発明の第1の目的は、Mg2Si1−xSnx系多結晶体であって、約200℃から800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待できる上、反応容器との離型性に優れるので反応容器から生成物を取り出すために反応容器を壊さなくてすむので、反応容器を繰り返し使用でき、熱電変換材料などとして有効利用できるMg2Si1−xSnx系多結晶体(xは0〜1)を提供することである。

本発明の第2の目的は、そのようなMg2Si1−xSnx系多結晶体を、容易に製造できる製造方法を提供することである。

本発明の第3の目的は、そのようなMg2Si1−xSnx系多結晶体を主成分とする焼結体から構成されてなる熱電変換材料およびその製造方法および、そのような熱電変換材料を構成成分とする熱電変換素子および、そのような熱電変換素子を備える熱電変換モジュールを提供することである。

【課題を解決するための手段】

【0019】

上記課題を解消するための本発明の請求項1記載の発明は、Sb、P、As、Bi、Alから選択される少なくとも1種のドーパントAでドーピングされたMg2Si1−xSnx中に、Sc、Ti、V、Y、Zr、Nb、Mo、Hf、Ta、Wから選択される少なくとも1種の遷移金属Bの元素および/または遷移金属Bのシリサイドが分散していることを特徴とする下記式(1)で表されるMg2Si1−xSnx・Aa・Bb多結晶体である。

【0020】

Mg2Si1−xSnx・Aa・Bb 式(1)

[ただし、式(1)中のxは0〜1、aはMg2Si1−xSnxに対するドーパントAの含有量であって0.01〜5mol%であり、bはMg2Si1−xSnxに対する遷移金属Bの含有量であって0.01〜5mol%である。]

【0021】

本発明の請求項2記載の発明は、請求項1記載のMg2Si1−xSnx・Aa・Bb多結晶体製造方法であって、原料調製工程および/または合成工程および/または焼成工程において主ドーパントAおよび遷移金属Bを添加することを特徴とするMg2Si1−xSnx・Aa・Bb多結晶体の製造方法である。

【0022】

本発明の請求項3記載の発明は、請求項2記載の製造方法において、原料調製工程で得られた原料を反応容器に充填し、常圧下あるいは減圧下で生成物の融点以上に加熱して合成し、合成後冷却して生成物を得る直接溶融法、前記原料を充填した不活性ガス雰囲気の加圧反応容器中で高周波加熱・溶融して合成し、合成後冷却して生成物を得る不活性ガス雰囲気加圧溶融法、および前記原料を反応容器に充填し、ボールミルで粉砕することにより合成を行ない、合成後冷却して生成物を得るメカニカルアロイング法のいずれかで行ない、その後、必要に応じて焼結を行なうことを特徴とする請求項2記載の製造方法。

【0023】

本発明の請求項4記載の発明は、請求項3記載の製造方法において、下記工程(1)〜(5)を有する直接溶融法により製造することを特徴とする。

(1)Mg粒子とSi粒子あるいはMg粒子とSn粒子の混合物、またはMg・Si合金粒子あるいはMg・Sn合金粒子を含む原料を調製する原料調製工程、

(2)工程(1)で調製した原料を、反応容器中に充填する原料充填工程。

(3)前記反応容器全体を加熱して、化学反応させる合成工程。

(4)工程(3)で生成した融液を冷却してMg2Si1−xSnx・Aa・Bb多結晶体を析出せしめる工程。

(5)工程(4)で析出したMg2Si1−xSnx・Aa・Bb 多結晶体を前記反応容器から取り出す工程。

【0024】

本発明の請求項5記載の発明は、請求項1記載のMg2Si1−xSnx・Aa・Bb多結晶体を主成分とする焼結体から構成されることを特徴とする熱電変換材料である。

【0025】

本発明の請求項6記載の発明は、請求項5記載の熱電変換材料の製造方法であって、下記工程(1)〜(7)を有する製造方法であって、原料調製工程、合成工程および/または焼成工程において主ドーパントAおよび遷移金属Bを添加する製造方法によって製造することを特徴とするものである。

(1)Mg粒子とSi粒子あるいはMg粒子とSn粒子の混合物、またはMg・Si合金粒子あるいはMg・Sn合金粒子を含む原料を調製する原料調製工程、

(2)工程(1)で調製した原料を、反応容器中に充填する充填工程。

(3)前記反応容器全体を加熱して、化学反応させる合成工程。

(4)工程(3)で生成した融液を冷却して多結晶体を析出せしめる工程。

(5)工程(4)で析出した多結晶体を前記反応容器から取り出す工程。

(6)取り出した多結晶体を粉砕する粉砕工程。

(7)粉砕した多結晶体を加圧圧縮焼結する焼成工程。

【0026】

本発明の請求項7記載の発明は、請求項5記載の熱電変換材料を構成成分とする熱電変換部が2つの電極間に設置されてなることを特徴とする熱電変換素子である。

【0027】

本発明の請求項8記載の発明は、請求項5記載の熱電変換素子を備えることを特徴とする熱電変換モジュールである。

【発明の効果】

【0028】

本発明の請求項1記載の発明は、Sb、P、As、Bi、Alから選択される少なくとも1種のドーパントAでドーピングされたMg2Si1−xSnx中に、Sc、Ti、V、Y、Zr、Nb、Mo、Hf、Ta、Wから選択される少なくとも1種の遷移金属Bの元素および/または遷移金属Bのシリサイドが分散していることを特徴とする前記式(1)で表されるMg2Si1−xSnx・Aa・Bb多結晶体であり、

約200〜800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待できる上、反応容器との離型性に優れるので、反応容器から生成物を取り出すために反応容器を壊さなくてすみ、反応容器を繰り返し使用でき、そして熱電変換材料などとして有効利用できる、という顕著な効果を奏する。

前記式(1)で表されるMg2Si1−xSnx・Aa・Bb多結晶体は、ドーパントAおよび遷移金属Bを除けば、Mg2Si1−xSnx3元混晶多結晶体、Mg2Si多結晶体あるいはMg2Sn多結晶体を示す。

【0029】

本発明の請求項2記載の発明は、請求項1記載のMg2Si1−xSnx・Aa・Bb多結晶体の製造方法であって、原料調製工程および/または合成工程および/または焼成工程において主ドーパントAおよび遷移金属Bを添加することを特徴とするMg2Si1−xSnx・Aa・Bb多結晶体の製造方法であり、

本発明のMg2Si1−xSnx・Aa・Bb多結晶体を容易に製造できる、という顕著な効果を奏する。

【0030】

本発明の請求項3記載の発明は、請求項2記載の製造方法において、原料調製工程で得られた原料を反応容器に充填し、常圧下あるいは減圧下で生成物の融点以上に加熱して合成し、合成後冷却して生成物を得る直接溶融法、前記原料を充填した不活性ガス雰囲気の加圧反応容器中で高周波加熱・溶融して合成し、合成後冷却して生成物を得る不活性ガス雰囲気加圧溶融法、および前記原料を反応容器に充填し、ボールミルで粉砕することにより合成を行ない、合成後冷却して生成物を得るメカニカルアロイング法のいずれかで行ない、その後、必要に応じて焼結を行なうことを特徴とするものであり、

公知の製造方法を用いて本発明のMg2Si1−xSnx・Aa・Bb多結晶体を容易に製造できる、というさらなる顕著な効果を奏する。

【0031】

本発明の請求項4記載の発明は、請求項3記載の製造方法において、前記工程(1)〜(5)を有する直接溶融法により製造することを特徴とするものであり、

公知技術である直接溶融法により本発明のMg2Si1−xSnx・Aa・Bb多結晶体を特別な装置を使用しないで容易に製造できる、というさらなる顕著な効果を奏する。

【0032】

本発明の請求項5記載の発明は、請求項1記載のMg2Si1−xSnx・Aa・Bb多結晶体を主成分とする焼結体から構成されることを特徴とする熱電変換材料であり、

焼結体から構成されるので物理的特性に優れ、約200〜800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待できる上、反応容器との離型性に優れるので反応容器から生成物を取り出すために反応容器を壊さなくてすむので、反応容器を繰り返し使用できる、という顕著な効果を奏する。

【0033】

本発明の請求項6記載の発明は、請求項5記載の熱電変換材料の製造方法であって、前記工程(1)〜(7)を有する製造方法であって、原料調製工程、合成工程および/または焼成工程において主ドーパントAおよび遷移金属Bを添加する製造方法によって製造することを特徴とするものであり、

焼結体から構成されるので物理的特性に優れ、約200〜800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待できる上、反応容器との離型性に優れるので反応容器から生成物を取り出すために反応容器を壊さなくてすむので、反応容器を繰り返し使用できる本発明の熱電変換材料を容易に製造できる、という顕著な効果を奏する。

【0034】

本発明の請求項7記載の発明は、請求項5記載の熱電変換材料を構成成分とする熱電変換部が2つの電極間に設置されてなることを特徴とする熱電変換素子であり、

約200〜800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待でき、信頼性が高い、という顕著な効果を奏する。

【0035】

本発明の請求項8記載の発明は、請求項5記載の熱電変換素子を備えることを特徴とする熱電変換モジュールであり、

約200〜800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待でき、信頼性が高い、という顕著な効果を奏する。

【図面の簡単な説明】

【0036】

【図1】熱電変換モジュールの一例を示す図である。

【図2】熱電変換モジュールの他の例を示す図である。

【図3】熱電変換モジュールの他の例を示す図である。

【図4】熱電変換モジュールの他の例を示す図である。

【図5】遷移金属Bの元素とシリサイド化合物の生成の関係を説明する説明図である。

【図6】本発明のMg2Si1−xSnx・Aa・Bb多結晶体の製造装置の一例を説明する説明図である。

【図7】図6記載の製造装置を用いて、大気中でMg2Si1−xSnx・Aa・Bb多結晶体を製造する製造方法を説明するための説明図である。

【図8】遷移金属Bを添加しない試料(比較例1)と遷移金属Bを添加した試料(実施例7)の結晶成長後の結晶の構造および離型性を示す写真である。

【図9】遷移金属Bの元素やそのシリサイドが母材のMg2Si1−xSnx中に分散している試料(比較例1、実施例1〜3)研磨表面の粉末X線回折結果を示すグラフである。

【図10】遷移金属Bの元素やそのシリサイドが母材のMg2Si1−xSnx中に分散している試料(実施例2)研磨表面の走査型電子顕微鏡写真(2次電子像)と試料(比較例1と実施例2)組成分析結果である。

【図11】試料(比較例1、実施例1〜3)の熱伝導率と測定温度の関係を示すグラフである。

【発明を実施するための形態】

【0037】

次に本発明の実施の形態について詳細に説明する。

本発明の下式(1)で表されるMg2Si1−xSnx・Aa・Bb多結晶体(以下、多結晶体と称す場合がある)は、Sb、P、As、Bi、Alから選択される少なくとも1種のドーパントAでドーピングされたMg2Si1−xSnx中に、Sc、Ti、V、Y、Zr、Nb、Mo、Hf、Ta、Wから選択される少なくとも1種の遷移金属Bの元素および/または遷移金属Bのシリサイドが分散していることを特徴とするものである。

【0038】

Mg2Si1−xSnx・Aa・Bb 式(1)

[ただし、式(1)中のxは0〜1、aはMg2Si1−x Snxに対するドーパントAの含有量であって0.01〜5mol%であり、bはMg2Si1−xSnxに対する遷移金属Bの含有量であって0.01〜5mol%である。]

【0039】

Sb、P、As、Bi、Alから選択される少なくとも1種のドーパントAはMg2Siのドーパントとして適していることが知られているものであり、ドーパントAの含有量が0.01〜5mol%、好ましくは0.02〜4mol%、より好ましくは0.02〜3.5mol%であるとZTが改善される。

ドーパントAの含有量が0.01mol%未満ではZTが改善されない恐れがあり、5mol%を超えるとZTが劣化する恐れがある。

Alの3価のドーパントは、2価のMgサイトにドープしてn型熱電変換材料として用いられる多結晶体を製造できるほか、4価のSiサイトにドープすることでp型熱電変換材料として用いられる多結晶体を製造できる。しかし、これら3価のドーパントが2価のMgサイトと置換するか、4価のSiあるいはSnサイトに置換するかは、合成プロセスや得られる試料の結晶性に依存している。

Sb、P、Bi、Asから選択される少なくとも1種のドーパントを使用してドープしてn型熱電変換材料として用いられる多結晶体を製造できる。

【0040】

本発明で用いるSc、Ti、V、Y、Zr、Nb、Mo、Hf、Ta、Wから選択される少なくとも1種の遷移金属Bの元素は、後述する表2に示すように遷移金属酸化物の標準生成エンタルピーが低く、MgOよりも安定な酸化物を作るため離型性や安定性を付与できるとともに、シリサイドを作るため、若干の過剰添加となってもシリサイドとして分散するので、インクルージョンなどの大きな固まりとして結晶内に残留しない。そのためMg2Siの電気的特性や結晶のもろさなどの特性に悪影響を及ぼさないという特徴がある。

これは後述する電子顕微鏡写真からも判る。

【0041】

すなわち、本発明で用いるSc、Ti、V、Y、Zr、Nb、Mo、Hf、Ta、Wから選択される少なくとも1種の遷移金属Bの元素は、母材のMg2Si1−xSnx中に固溶する性質を有するため、母材中に不純物として均質に分散する特徴を持つとともに、これら遷移金属Bの元素はシリサイド化合物を作り易い特性を有する(図5参照)。そのため、添加量が少ない場合は勿論のこと、添加量が多くなって固溶限界以上になった場合でもシリサイド微粒子として母材のMg2Si1−xSnx中に均質に分散する特徴を備えている。

図5は、シリサイドを作る元素群の中で金属シリサイドのみを作る元素か半導体シリサイドを作る元素かを示す。

【0042】

図8は、遷移金属Bを添加しない試料(後述する比較例1参照)と遷移金属Bを添加した試料(後述する実施例7参照)の結晶成長後の結晶の構造および離型性を示す写真である。

後述する表3に、比較例1および実施例1〜7におけるドーパントAおよび遷移金属Bの添加量(mol%)と合成条件(合成温度(℃)、合成時間(分))と、合成に使用したアルミナルツボからの試料の離型性を示す。

図8から、遷移金属Bを添加しない試料(比較例1)の場合は、アルミナルツボからの離型性が悪く、アルミナルツボを割って試料を取り出したが、遷移金属Bを添加した試料(実施例7)の場合は、アルミナルツボからの離型性に優れており、アルミナルツボを割らずに試料を取り出すことができたことが判る。

【0043】

【0044】

図9は、遷移金属Bの元素やそのシリサイドが母材のMg2Si1−xSnx中に分散している試料(後述する比較例1、実施例1〜3)の研磨表面の粉末X線回折結果を示すグラフである。

図9中の表に、粉末X線回折の測定条件を示した。

図9から遷移金属Bの元素やそのシリサイドの濃度が低い場合(後述する比較例1、実施例1、実施例3)はMg2Siのピーク◎しか出ないのでドーパントA、 遷移金属Bが混じっていることが判る。

また、図9から遷移金属B(Mo)の濃度が高い場合(実施例2)は、Mg2Siのピーク◎以外にMoSi2のピーク▲が出ていることが判る。

図10は、遷移金属Bの元素やそのシリサイドが母材のMg2Si1−xSnx中に分散している試料(後述する実施例2)の研磨表面の走査型電子顕微鏡写真であり、母材のMg2Si1−xSnx中に微少量で微細分散している遷移金属Bの元素やそのシリサイドの様子を可視化するために試みた走査型電子顕微鏡写真(SEM像)×10.000(図10中の表にSEM観察条件を示す)および比較例1と実施例2の試料のEDXによる組成分析結果(図10中の表にEDXによるMg,Si,Sb,Mo分析条件および分析結果を示す)である。

図10の走査型電子顕微鏡写真を見ると、実施例2の試料の場合、遷移金属Bの元素(Mo)やそのシリサイドは母材のMg2Si1−xSnx中にコントラストの無い均一相で微細分散しており、均一に混じり合っていることが判る。

EDXによる組成分析結果をみると、遷移金属Bの元素(Mo)やそのシリサイドの濃度が低い比較例1の場合はドーパントに使用したSbは検出されないが、実施例2の試料の場合、遷移金属Bの元素(Mo)の濃度が高いのでMoが4mol%検出された。

【0045】

前記走査型電子顕微鏡写真の観察結果と粉末X線回折結果を比較すると、走査型電子顕微鏡写真では母材のMg2Si1−xSnx中に分散している遷移金属Bの元素やそのシリサイドを判別できず、粉末X線回折およびEDXにおいて判別できるので、遷移金属Bの元素やそのシリサイドはおおよそ数10nm〜100nm程度のサイズで母材のMg2 Si1−xSnx中に分散していると判断できる。

【0046】

bは遷移金属Bの元素の含有量であって0.01〜5mol%であり、好ましくは0.02〜4mol%、より好ましくは0.02〜3.5mol%である。遷移金属Bの元素の含有量が0.01mol%未満では離形性や安定性やZTが改善されない恐れがあり、5mol%を超えるとそれ以上離型性や安定性やZTが改善されない恐れがあるとともに焼結体に加工した場合にもろくなる恐れがある。

【0047】

これら遷移金属Bの元素はシリサイド化合物を作った場合でも、その多くは図5に示されるように金属シリサイドであるため電気伝導率が高く、本発明の多結晶体を熱電変換材料に使用した場合にも、熱電変換特性の著しい劣化を生じない。

図5中の○印は半導体シリサイドを作る元素を示し、□印は金属シリサイドのみを作る元素を示す。

また遷移金属Bの元素がMo、Wの場合は、半導体シリサイドを作り(図5参照)、MoSi2、WSi2となるが、MoSi2、WSi2についても禁制帯幅が非常に小さい(いずれも0.07eV、表1参照)ため金属シリサイドと同様に電気伝導率が高く、本発明の多結晶体を熱電変換材料に使用した場合にも、熱電変換特性を著しく劣化させることはない。

表1に、遷移金属Bの元素のシリサイド半導体の禁制帯幅を示す。

【0048】

これら遷移金属Bの元素は表2に示すように、これら遷移金属Bの元素の酸化物の標準生成エンタルピーがMgOと比べて低いため、Mgよりも先に安定な酸化物を作ることが期待できる。

このため、本発明の多結晶体あるいはその焼結体から構成される熱電変換材料を酸化雰囲気においても、母材のMg2Si1−xSnx表面付近に分散した遷移金属Bの元素が先に安定な酸化物を生成することでMgOの生成を妨げる効果がある。

【0049】

【0050】

【0051】

これら遷移金属Bの元素および/または遷移金属Bのシリサイドを母材のMg2Si1−xSnx中に分散させ分散相を形成させることで熱伝導率が低減されるため、本発明の多結晶体あるいはその焼結体から構成される熱電変換材料は、熱電変換性能を著しく改善することができる。

例えば、図11に示したように、遷移金属Bを添加していない後述する比較例1の多結晶体(Mg2Si・Sba)の熱伝導率は高いが、遷移金属Bを添加している後述する実施例1〜3の多結晶体(Mg2Si・Sba・Moa)の場合は熱伝導率が低減されることが判る。

【0052】

したがって、本発明の多結晶体あるいはその焼結体から構成される熱電変換材料は、約200〜800℃において性能指数が高く、かつ優れた耐酸化性能を有するので長寿命が期待できる。

【0053】

母材のMg2Si1−xSnx表面付近に分散した遷移金属Bの元素やそのシリサイドは、例えばMg、Alのように反応容器の器壁の材料と固溶しないので、反応容器として、例えばアルミナを合成ルツボに使った場合にmolツボ材の器壁に対しての固着を妨げる効果を有しており、本発明の多結晶体は反応容器との離型性に優れている。

【0054】

以上のように、本発明の多結晶体の焼結体から構成される熱電変換材料は、物理的特性に優れ、約200〜800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待できる上、反応容器との離型性に優れるので反応容器から生成物を取り出すために反応容器を壊さなくてすむので、反応容器を繰り返し使用できるという顕著な効果を奏する。

【0055】

前記式(a)で表される性能指数からも明らかなように、性能指数及びこれを無次元化した無次元性能指数ZTと、熱伝導率とは負の相関関係にある。このため、本発明の多結晶体あるいはその焼結体の熱伝導率を、好ましくは0.05W/cm・K以下、より好ましくは0.04W/cm・K以下、さらに好ましくは0.03W/cm・K以下のものとすることにより、無次元性能指数の値も高いものとなり、高い熱電変換性能を有する材料を得ることができる。

【0056】

なお、本発明の多結晶体は、インゴット状のもの、粉末状のもの、粉末状のものを焼結したものなど、いかなる形態のものであってもよいが、粉末状のものを焼成したものであることが好ましい。さらに、本発明の多結晶体の用途としては、好ましくは、後述する熱電変換材料、熱電変換素子、および熱電変換モジュールの用途を挙げることができるが、このような用途に限定されるものではなく、例えば、耐食性材料、軽量構造材、摩擦材、リチウムイオン二次電池用負極材、セラミックス基板、誘電体磁器組成物、水素吸蔵組成物、シラン発生装置等の用途に用いることもできる。

【0057】

本発明の多結晶体は、熱電変換材料として好適に使用できるものである。即ち、本発明の多結晶体は、無次元性能指数が0.5以上のものであるので、これを熱電変換材料として熱電変換素子、熱電変換モジュールに使用する場合に、高い熱電変換性能を得ることができる。

【0058】

次に本発明の多結晶体の製造方法について説明する。

本発明の多結晶体を製造する際に、ドーパントAおよび遷移金属Bは、それぞれ原料調製工程および/または合成工程および/または焼成工程において添加することができる。

次の説明ではドーパントAおよび遷移金属Bの添加についての説明を省略した。

【0059】

本発明の製造方法は、特に限定されないが、下記の方法は好ましく使用できる。

すなわち、原料調製工程で得られた原料を反応容器に充填し、常圧下あるいは減圧下で生成物の融点以上に加熱して合成し、合成後冷却して生成物を得る直接溶融法、前記原料を充填した不活性ガス雰囲気の加圧反応容器中で高周波加熱・溶融して合成し、合成後冷却して生成物を得る不活性ガス雰囲気加圧溶融法、および前記原料を反応容器に充填し、ボールミルで粉砕することにより合成を行ない、合成後冷却して生成物を得るメカニカルアロイング法のいずれかで行ない、その後、必要に応じて焼結を行なう方法である。

これらいずれの方法も公知の製造方法を用いて本発明の多結晶体を容易に製造できる。

【0060】

例えば、下記工程(1)〜(5)を有する直接溶融法により本発明の多結晶体を製造することができる。

(1)Mg粒子とSi粒子あるいはMg粒子とSn粒子の混合物、またはMg・Si合金粒子あるいはMg・Sn合金粒子を含む原料を調製する原料調製工程、

(2)工程(1)で調製した原料を、反応容器中に充填する原料充填工程。

(3)前記反応容器全体を加熱して、化学反応させる合成工程。

(4)工程(3)で生成した融液を冷却して多結晶体を析出せしめる工程。

(5)工程(4)で析出した多結晶体を前記反応容器から取り出す工程。

【0061】

図6は、本発明の多結晶体の製造装置の一例を説明する説明図である。

図7は、図6記載の製造装置を用いて、大気中で多結晶体を製造する製造方法を説明するための説明図である。

図6中の1は製造装置を示す。そして、2は、Mg粒子とSi粒子あるいはMg粒子とSn粒子の混合物、またはMg・Si合金粒子あるいはMg・Sn合金粒子などの主たる原料を示す。

3は、この原料2を所定量充填して反応させて多結晶体を合成するための反応容器を示す。

6は、反応容器3の上方に固定して設けた通気性を有する無機繊維層を示す。

図示しないが反応容器3中に充填した原料2の上面を覆ってカーボンプレートなどの耐熱性カバー4を配設することができる。図示しないが反応容器3中の前記原料2の上方に所定の大きさのスペース(空間)5を設けることができる。

【0062】

無機繊維層6は、多結晶体を合成するまでの間、気化したMgが酸素と化学反応して、生成する図示しない生成物7が無機繊維間に析出することによって通気性が失われるように構成されている。

8は、前記反応容器3を加熱するためのヒータなどの加熱手段、9は前記反応容器3の加熱温度および加熱時間などを制御する制御手段を備えている。10は反応容器3の上方に設けた大気に通じる開口部である。

【0063】

図7の(a)は、Mg粒子とSi粒子あるいはMg粒子とSn粒子の混合物、またはMg・Si合金粒子あるいはMg・Sn合金粒子の主たる原料2をMg:SiあるいはSnの元素比が(2+α):1となるように調製して所定量充填した反応容器3を示す。

【0064】

前記式(1)で表される多結晶体を製造する場合は、Mg粒子とSi粒子の外にSn粒子をx0〜1の範囲で配合して原料とする。

【0065】

図7の(b)は、反応容器3中に充填した原料2の上方に通気性を有する無機繊維層6を固定して設けた状態を説明する説明図である。後述するように通気性を有する無機繊維層6は、前記多結晶体を合成するまでの間、気化したMgが酸素と化学反応して、生成する生成物7によって通気性が失わされる。

【0066】

図7の(c)は、無機繊維層6を形成した反応容器3全体を制御手段9からの信号により作動された加熱手段8により加熱して、Mgの融点650℃近傍まで短時間で上昇させて、原料2上面から無機繊維層6の上面に至る間のスペースに存在する空気の大部分を矢印方向に素早く系外に排出する状況を説明する説明図である。

【0067】

反応容器3の大きさ、無機繊維の種類、無機繊維層6の密度や厚さなどによっても異なるが、通常、Mgの融点650℃近傍まで上昇させる時間は、15分以上が好ましく、30分以上がより好ましい。15分未満では前記空気の大部分を素早く系外に排出できない恐れがある。

加熱して大部分の前記空気を系外に排出することにより、原料のMg粒子などの微粉同士が衝突するなどして静電気を帯び爆発する危険性を無くすことができる上、前記空気を系外に排出することにより、後述するようにさらなる加熱によって気化したMgが発生しても爆発の危険性をなくしたり、あるいは爆発の危険性を減少したりできる。

【0068】

図7の(d)は、空気の大部分を素早く系外に排出した後も反応容器3全体を制御手段9からの信号により作動された加熱手段8によりMgの沸点1107℃以下まで短時間で加熱する過程で、前記αに対応する量のMgを気化させ、気化させたMgが無機繊維層6の繊維表面を濡らし付着し、原料2の上面から無機繊維層6の上面に至る間に残存する残留酸素や無機繊維の酸素と化学反応して、そして、繊維表面にMgO、Mg−Si−Oの生成物7からなる酸化膜が形成されて、外部の酸素を遮断し、無機繊維層6の通気性を失わせしめる工程を説明する説明図である。

【0069】

反応容器3の大きさ、無機繊維の種類、無機繊維層6の密度や厚さなどによっても異なるが、通常、Mgの沸点1107℃以下まで加熱する時間は、5分以上が好ましく、10分以上がより好ましい。5分未満では無機繊維層6の通気性を失わせしめることができない恐れがある。

無機繊維層6の通気性が失われる前であっても、反応容器3全体を加熱し続けるので反応容器3内部が減圧になることがないので、原料2の上面から無機繊維層6の外部表面に至る空間に、系外から外部の低温の空気が侵入する恐れがなくなる。

そして、最終的に生成する生成物7によって無機繊維層6の通気性を失わせしめることにより、系外から新たな空気が侵入しなくなるので、気化したMgが発生しても系内には酸素がないので、系内で爆発の危険性がなく、また気化したMgが系外にでないので、系外で爆発の危険性が確実になくなる。

【0070】

そして、図7の(d)に示したように、無機繊維層6の通気性を失わせしめた後も、加熱を続行して反応容器3全体をMgの沸点1107℃以下に維持して、短時間でMgとSiあるいはSnを化学反応させて、多結晶体融液11を生成せしめる。

反応容器3の大きさ、反応温度などによっても異なるが、通常、化学反応させる際の時間は、5分以上が好ましく、15分以上がより好ましい。5分未満ではMgとSiあるいはSnとの化学反応が終了しない恐れがある。

【0071】

図7の(e)は、生成した融液を短時間で冷却して多結晶体12を析出せしめる工程を説明する説明図である。

反応容器3の大きさ、冷却速度などによっても異なるが、通常、前記冷却における時間とは、10〜300分が好ましく、15〜30分がより好ましい。10分未満では冷却速度が大きくるつぼ4が割れる恐れがある。

【0072】

図7の(f)は、反応容器3中に析出した多結晶体12を前記反応容器3から取り出した状況を説明する説明図である。

【0073】

本発明において、前記工程(a)から前記工程(f)において多結晶体が析出するまでの時間は、前記(工程bの時間+工程cの時間+工程dの時間+工程eの時間)の合計時間であり、反応容器3の大きさ、反応量、反応温度、無機繊維の種類、無機繊維層6の密度や厚さ、冷却速度などによっても異なるが、通常、反応容器3が小さく反応量が小さく、無機繊維層6の密度や厚さも小さい場合は、15分程度、反応容器3が大きく反応量が大きく、無機繊維層6の密度や厚さも大きい場合は、反応容器3の材質、形状などによってことなるが、それ以上である。適切な条件を選択することによって、未反応の原料を残すことなく、また副反応などを生じさせることなく多結晶体を、より確実に短時間で製造できる。

【0074】

本発明で使用する原料のSiは、半導体用高純度シリコン原料、LSI用高純度シリコン原料、太陽電池高純度シリコン原料、高純度金属シリコンなどを粉砕加工した平均粒径が約2〜3mmのチャンク状の粒子や平均粒径が約5μm程度の粉末を挙げることができる。

本発明で使用する原料のMgとしては、高純度に精製した純度99.9%以上の平均粒径が約2〜3mmのチャンク状の粒子を好ましく使用できる。

【0075】

通常は原料のMg粒子とSi粒子あるいはSn粒子は元素比が2:1となるように混合する。

本発明において用いるMg・Si合金粒子あるいはMg・Sn合金粒子とは、Mg・Si合金あるいはMg・Sn合金などの粒子、あるいはMg・Si焼結体あるいはMg・Sn焼結体などの粒子である。これらを原料とする場合も、通常は原料のMgとSiあるいはSnは元素比が2:1となるように混合する。

以下、Mg粒子とSiあるいはSn粒子を用いる場合について説明する。

【0076】

本発明において、Mg粒子を化学量値2:1よりαだけ多くするのは、前記のようにαに対応するMgを気化させ、気化させたMgが無機繊維層6の無機繊維表面を濡らし付着し、原料2の上面から無機繊維層6の上面に至る間に残存する酸素や無機繊維の酸素と化学反応して、生成する生成物7(MgO、Mg−Si−O)の酸化膜が無機繊維面に形成されることによって無機繊維間の間隙を完全に埋めて無機繊維層6の通気性を失わせしめるためである。

【0077】

αの値は、無機繊維層6の材質、繊維の太さ、厚さ、繊維の密度、繊維間の空隙率、温度や時間などの反応条件などによって異なるが、通常、αは0.1〜1mol%、好ましくは0.2〜0.5mol%である。0.1mol%未満ではMg不足となり多結晶体が得られない恐れがあり、逆に1mol%を超えるとMgが残留して高純度多結晶体が得られない恐れがある。

【0078】

本発明で使用する無機繊維は、好ましくはSiO2を必須成分として含む無機繊維であればよく、具体的には、例えば、バルクファイバ−FXL、バルクファイバ−FXL−Z、バルクファイバ−FMX[商品名:東芝モノフラックス(株式会社)製]、イソウ−ル[商品名:イソライト工業(株式会社)製]、Kaowool、KaowoolRT、Cerabianket、Cerachem、cerachrome(商品名:Thermal Ceramics社製)などを挙げることができる。これらは1種あるいは2種以上組み合わせて使用できる。

【0079】

本発明で使用できる図示しない耐熱性カバー4は、反応容器3中に充填した原料2の上面を覆って配設され、原料2が溶融し原料2の体積が減少した際にも追随して、生成した融液の上面を覆い、そして前記化学反応の反応条件に耐える耐熱性、機械特性を有し、蒸発したMg不透過性を有する物であればよく、特に限定されないが、具体的には、例えば、グラファイトプレート、グラファイトシート、アルミナプレート、アルミナシート、BNプレート、BNシート、SiCプレート、SiCシートなどを挙げることができる。

【0080】

本発明で使用する反応容器は、前記化学反応の反応条件に耐える耐熱性、機械特性を有する物であればよく、特に限定されないが、酸素不透過性を有し、大気中でのMgとSiあるいはSnとの化学反応温度に耐える耐熱性を有するとともに、製品である多結晶体に不純物を供給しない特性を有する例えば、アルミナ、BN、緻密処理したグラファイト、SiCなどの材料で作成された内面を有する反応容器が好ましく使用できる。BNで作成された内面を有する反応容器は製品の離型性に優れるので好ましい。

【0081】

本発明で使用する反応容器3の加熱手段8は、特に限定されるものではなく、公知の電気炉やガス燃焼炉などの加熱手段を使用し、公知の加熱方法を用いることができる。反応容器3の加熱パターンも特に限定されるものではない。

しかし、適切な加熱パターン(加熱時間および加熱温度など)が実験や経験などにより決まった場合は、それを制御手段9に入力して記憶させて、制御手段9からの信号により作動された加熱手段8により加熱することが好ましい。

【0082】

圧力は大気圧でよく、加熱温度は合成物によって異なるが、650℃(Mgの融点)〜1107℃(Mgの沸点)、Mg2Snの場合には770.5℃(Mg2Snの融点)〜850℃、Mg2Siの場合には1085℃(Mg2Siの融点)〜1107℃(Mgの沸点)であり、例えば前記のように合計で約15分〜4時間程度熱処理することで合金化できる。

Mgの融点(650℃)以上に加熱してMgを溶融するとSiあるいはSnがその中に溶け込み反応が開始する。

しかし1107℃(Mgの沸点)を超えると急激にMgが蒸気になり飛散する恐れがあるので注意して合成する必要がある。

【0083】

得られた融液の冷却は、特に限定されるものではなく、公知の冷却装置を使用し、公知の冷却方法を用いることができる。

あまり急激な冷却を行うと、反応容器が割れることがあるので注意を要する。

合成後、冷却して多結晶体を得る。冷却は自然冷却でも強制冷却でもこれらの組み合わせでもよい。

【0084】

撹拌しつつMgとSiあるいはSnを化学反応させると、多結晶体を、より均一に短時間で製造できるので、好ましい。撹拌は、特に限定されるものではなく、公知の撹拌装置を使用し、公知の撹拌方法を用いることができる。

【0085】

前記説明においては、反応容器3中に充填した原料2の上方に通気性を有する無機繊維層6を固定して設けた場合の直接溶融法を用いる例について説明したが本発明は直接溶融法に限定されるものではない。

【0086】

反応容器全体を加熱して、化学反応させる合成工程(加熱溶融工程)においては、混合工程にて得た組成原料を還元雰囲気下且つ好ましくは減圧下において、Mgの融点を超えSiの融点を下回る温度条件下で熱処理して溶融合成することが好ましい。ここで、「還元雰囲気下」とは、特に水素ガスを5体積%以上含み、必要に応じてその他の成分として、不活性化ガスを含む雰囲気を指す。斯かる還元雰囲気下で加熱溶融工程を行うことにより、確実に反応させることでき、多結晶体を合成することができる。

【0087】

加熱溶融工程における圧力条件としては、大気圧でもよいが、1.33×10−3Pa〜大気圧が好ましく、安全性を考慮すれば、例えば0.08MPa程度の減圧条件或いは真空条件で行うことが好ましい。また、加熱溶融工程における加熱条件としては、700℃以上1410℃未満、好ましくは1085℃以上1410℃未満で、例えば3時間程度熱処理することができる。ここで、熱処理の時間は、例えば2〜10時間である。熱処理を長時間のものとすることにより、得られる多結晶体をより均一化することができる。なお、Mg2Siの融点は1085℃であり、ケイ素の融点は1410℃である。

【0088】

ここで、Mgの融点である693℃以上に加熱することによりMgが溶融した場合、Siがその中に溶け込んで反応を開始するが、反応速度がやや遅いものとなる。一方、Mgの沸点である1090℃以上に加熱した場合、反応速度は速いものとなるが、Mgが急激に蒸気となって飛散するおそれがあるので注意して合成する必要がある。

【0089】

また、組成原料を熱処理する際の昇温条件としては、例えば、150℃に達するまでは150〜250℃/hの昇温条件、1100℃に達するまでは350〜450℃/hの昇温条件を挙げることができ、熱処理後の降温条件としては、900〜1000℃/hの降温条件を挙げることができる。

【0090】

本発明の多結晶体を反応容器を壊すことなく、反応容器から取り出し、粉砕することなくそのまま切削して構成して熱電変換材料として利用することができる。この熱電変換材料は、全体的に均一な状態にあり、空隙(ボイド)などがない状態であるので、高い物理的特性を有し、約30〜800℃の中低温において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待できるという顕著な効果を奏する。

多結晶体を熱電変換材料として利用する他の方法としては、例えば、下記工程(1)〜(7)を有する製造方法であって、原料調製工程、合成工程および/または焼成工程において主ドーパントAおよび遷移金属Bを添加する製造方法によって製造することができる。工程(1)〜(5)までは前記の通りであるので説明を省略する。

(1)Mg粒子とSi粒子あるいはMg粒子とSn粒子の混合物、またはMg・Si合金粒子あるいはMg・Sn合金粒子を含む原料を調製する原料調製工程、

(2)工程(1)で調製した原料を、反応容器中に充填する充填工程。

(3)前記反応容器全体を加熱して、化学反応させる合成工程。

(4)工程(3)で生成した融液を冷却して多結晶体を析出せしめる工程。

(5)工程(4)で析出した多結晶体を前記反応容器から取り出す工程。

(6)取り出した多結晶体を粉砕する粉砕工程。

(7)粉砕した多結晶体を加圧圧縮焼結する焼成工程。

【0091】

多結晶体を熱電変換材料として利用する場合は、例えば前記工程(1)、(3)において主ドーパントAを添加していない場合は、合成工程で得られた多結晶体を粉砕し、得られた粉末に、Sb、P、As、Bi、Alから選択される少なくとも1種のドーパントAを所定量添加した後、加圧圧縮焼結法により減圧雰囲気で焼結圧力5〜60MPa、焼結温度600〜1000℃で焼結することにより粉砕された粒子同士がその表面の少なくとも一部において融着し、空隙(ボイド)のない状態に焼結できるので、高い物理的強度を有し、かつ安定して高い熱電変換性能を発揮でき、風化せず耐久性に優れ安定性および信頼性が高い熱電変換材料を得ることができる。

粉砕は、細かくて、よく揃った粒度を有し、狭い粒度分布を有する粒子とすることが好ましい。細かくて、よく揃った粒度を有し、狭い粒度分布を有する粒子を次の加圧圧縮焼結法により焼結すると、粒子同士がその表面の少なくとも1部が融着してよく焼結できるので、良好に焼結でき、理論密度の約70%からほぼ理論密度の焼結体を得ることができる。

【0092】

粉砕した多結晶体の粒度は、具体的には、例えば、篩75μmパスで65μmオンとか、篩30μmパスで20μmオンとか、あるいは平均粒径0.1〜0.2μmなどの例を挙げることができ、使用目的などに合わせて適宜選定することが好ましい。

70%からほぼ理論密度の焼結体を得ることができ、熱電変換材料を製造できるので好ましい。

【0093】

焼結工程は、粉砕した上記粉砕物を焼結する工程である。焼結工程における焼結の条件としては、粉砕した上記粉砕物を例えばグラファイト製の焼結用冶具内で、加圧圧縮焼結法により真空又は減圧雰囲気下で焼結圧力5〜60MPa、焼結温度600〜1000℃で焼結する方法を挙げることができる。

【0094】

焼結圧力が5MPa未満である場合、理論密度の約70%以上の十分な密度を有する焼結体を得ることが難しくなり、得られた焼結体が強度的に実用に供することができないものとなるおそれがある。一方、焼結圧力が60MPaを超える場合、コストの面で好ましくなく、実用的でない。また、焼結温度が600℃未満では、粒子同士が接触する面の少なくとも一部が融着して焼成された理論密度の70%から理論密度に近い密度を有する焼結体を得ることが難しくなり、得られた試料が強度的に実用に供することができないものとなるおそれがある。また、焼結温度が1000℃を超える場合には、温度が高すぎるために試料の損傷が生じるばかりでなく、場合によってはMgが急激に蒸気となって、飛散するおそれがある。

【0095】

具体的な焼結条件としては、例えば、焼結温度を600〜800℃の範囲内のものとし、焼結温度が600℃に近い温度にあるときには、焼結圧力を60MPaに近い圧力とし、焼結温度が800℃に近い温度であるときには、焼結圧力を5MPaに近い圧力として、5〜60分間程度、好ましくは10分間程度焼結する焼結条件を挙げることができる。斯かる焼結条件の下で焼結を行うことで、高い物理的強度と、理論密度とほぼ同等の密度とを有し、安定して高い熱電変換性能を発揮できる焼結体を得ることができる。

【0096】

また、焼結工程において、空気が存在する場合は、窒素やアルゴン等の不活性ガスを使用した雰囲気下で焼結することが好ましい。

【0097】

焼結工程において、加圧圧縮焼結法を採用する場合、ホットプレス焼結法(HP)、熱間等方圧焼結法(HIP)、及び放電プラズマ焼結法を採用することができる。これらの中でも、放電プラズマ焼結法が好ましい。

【0098】

放電プラズマ焼結法は、直流パルス通電法を用いた加圧圧縮焼結法の一種で、パルス大電流を種々の材料に通電することによって加熱・焼結する方法であり、原理的には金属・グラファイト等の導電性材料に電流を流し、ジュール加熱により材料を加工・処理する方法である。

【0099】

このようにして得られた焼結体は、高い物理的強度を有し、且つ安定して高い熱電変換性能を発揮できる焼結体となり、風化せず、耐久性に優れて、安定性及び信頼性に優れた熱電変換材料として使用できる。

【0100】

本発明に係る熱電変換素子は、熱電変換部と、熱電変換部に設けられた第1電極および第2電極とを備え、この熱電変換部が本発明の多結晶体を用いて製造されるものである。

【0101】

熱電変換部としては、上記の焼結工程にて得られた焼結体を、ワイヤーソーなどを用いて所望の大きさに切り出したものを用いることができる。

この熱電変換部は、通常、1種類の熱電変換材料を用いて製造されるが、複数種類の熱電変換材料を用いて複層構造を有する熱電変換部としてもよい。複数種類の熱電変換材料としては、ドーパントが異なる本発明の多結晶体の組み合わせであってもよく、本発明の多結晶体と従来公知の他の熱電変換材料との組み合わせであってもよい。

【0102】

また、第1電極および第2電極は、本発明の多結晶体の焼結時に一体して形成することも可能である。即ち、電極材料、本発明の多結晶体、電極材料をこの順で積層し、加圧圧縮焼結することにより、両端に電極が形成された焼結体を得ることができる。

【0103】

本発明における加圧圧縮焼結法による電極の形成方法の一例について説明する。

例えばグラファイトダイ及びグラファイト製パンチからなる円筒型の焼結用冶具内にその底部から順次、SiO2のような絶縁性材料粉末の層、Niのような電極形成用金属粉末の層、本発明の多結晶体の粉砕物の層、上記電極形成用金属粉末の層、上記絶縁性材料粉末の層を所定の厚さで積層した後、加圧圧縮焼結を行う。

上記絶縁性材料粉末は、焼結装置から電極形成用金属粉末に電気が流れるのを防止し、溶融を防ぐために有効であり、焼結後、形成された電極から該絶縁性材料を分離する。

この方法においては、カーボンペーパーを絶縁性材料粉末層と電極形成用金属粉末層との間に挟み、さらに円筒型焼結用冶具の側内壁表面にカーボンペーパーを設置しておけば、粉末同士の混合を防止し、また焼結後に電極と絶縁材料層を分離するのに有効である。このようにして得られた焼結体の上下表面の多くは、凹凸が形成されるため、研磨して平滑にする必要があり、その後、ワイヤーソーやブレードソーのような切断機で所定の大きさにカットして、第1電極、熱電変換部、及び第2電極からなる熱電変換素子が作製される。

絶縁性材料粉末を用いない従来の方法によると、電流によって電極形成用金属粉末を溶融させてしまうため、大電流を使用できず電流の調整が難しく、したがって、得られた焼結体から電極が剥離してしまう問題があったが、前記方法では絶縁性材料粉末層を設けることによって、大電流を用いることができ、その結果、優れた焼結体を得ることができる。

【0104】

本発明の熱電変換モジュールは、上記のような本発明の熱電変換素子を備えるものである。

熱電変換モジュールの一例としては、例えば図1および図2に示すようなものが挙げられる。この熱電変換モジュールでは、本発明の多結晶体から得られたn型半導体及びp型半導体がそれぞれn型熱電変換部101及びp型熱電変換部102の熱電変換材料として用いられる。並置されたn型熱電変換部101及びp型熱電変換部102の上端部には電極1015,1025が、下端部には電極1016,1026がそれぞれ設けられる。そして、n型熱電変換部及びp型熱電変換部の上端部にそれぞれ設けられた電極1015,1025が接続されて一体化された電極を形成すると共に、n型熱電変換部及びp型熱電変換部の下端部にそれぞれ設けられた電極1016,1026は分離されて構成される。

【0105】

また、熱電変換モジュールの他の例としては、例えば図3および図4に示すようなものが挙げられる。この熱電変換モジュールでは、本発明の多結晶体から得られたn型半導体がn型熱電変換部103の熱電変換材料として用いられる。n型熱電変換部103の上端部には電極1035が、下端部には電極1036がそれぞれ設けられる。

本発明の熱電変換モジュールは、高い熱電変換性能を得ることができる。

【0106】

なお、上記実施形態の説明は、本発明を説明するためのものであって、特許請求の範囲に記載の発明を限定し、或は範囲を減縮するものではない。又、本発明の各部構成は上記実施形態に限らず、特許請求の範囲に記載の技術的範囲内で種々の変形が可能である。

【実施例】

【0107】

次に実施例により本発明を詳しく説明するが、本発明の主旨を逸脱しない限りこれらの実施例に限定されるものではない。

【0108】

(実施例1)(Mg2 Si・Sba・Mob(a=0.13mol%、b=0.16mol%)多結晶体の合成)

図7(a)に示したように、内径12mmφ長さ11cmのアルミナ製るつぼ3(アルミナタンマン管)に、純度4NのMg粒子[大阪アサヒメタル、チャンク材(平均粒径2〜3mm)]3.80gと純度5NのSi粒子[高純度化学、チャンク材(平均粒径2〜3mm)]2.20gおよび純度5NのドーパントSb[大阪アサヒメタル、チャンク材(平均粒径0.5〜1mm)]0.13mol%および遷移金属Mo[ニコラ、純度99.9%、粒径100μm以下]0.16mol%からなる原料混合物2を仕込み (原子組成比Mg:Si=2.03:1.0) 、そして図7(b)に示したように、るつぼ3内に仕込んだ原料混合物2の上方にセラミックファイバー[商品名:バルクファイバーFXL、東芝モノフラックス(株)製、色:白、最高使用温度:1260℃、繊維平均径:2〜4μm、繊維長さ:<80、真比重:2.73、比熱:(kj/kg℃)、繊維の構成相:非結晶、化学成分:Al2 O3 48質量%、SiO2 52質量%)で充填密度0.49/cm3 で約2cmの厚さとなるように覆って無機繊維層6を形成した。

【0109】

このるつぼ3を、図6に示した制御手段9によりあらかじめ1100℃(表示温度)に加熱しておいた電気炉(シリコニット炉)(加熱手段8)に入れて15分加熱して、融解した後、電気炉(加熱手段8)からるつぼ3を取り出し、大気中で自然急冷(約30分)して、成長結晶を取り出した。

成長に要した時間は、るつぼ3の準備に約5分、加熱に15分、冷却に約30分の合計約50分であった。

冷却後取り出した結晶はMg2 Si・Sba・Mob(a=0.13mol%、b=0.16mol%多結晶が合成されていた。

表3に示すように、ドーパントSbおよび遷移金属Moを添加することにより、得られた結晶はアルミナルツボ3との離型性に優れていた。

下記の測定条件で粉末X線回折測定を行なった結果、図9に示すように未反応のSiやMgを含まないMg2 Siが合成されていることが判った。

【0110】

(測定条件)

装置:リガク RINT2000

X線:CuKα1 40kv/30mA

発散スリット:1deg.

散乱スリット:1deg.

受光スリット:0.3mm

走査モード:連続

試料回転速度:60rpm

スキャンスピード:2°/min.

スキャンスッテプ:0.02°

走査軸:θ−2θ

【0111】

(比較例1)(Mg2 Si・Sba(a=0.13mol%)多結晶体の合成)

遷移金属Moを添加しなかった以外は実施例1と同様にして合成を行い、Mg2 Si・Sba(a=0.13mol%)多結晶体を得た。

実施例1と同様にして粉末X線回折測定を行なった結果、図9に示すように未反応のSiやMgを含まないMg2 Siが合成されていることが判った。

表3に示すように、遷移金属Moを添加しなかったので、得られた結晶はアルミナルツボ3との離型性が悪かった。

【0112】

(実施例2)(Mg2 Si・Sba・Mob(a=0.13mol%、b=4.0mol%)多結晶体の合成)

遷移金属Moの添加量を4.0mol%とした以外は実施例1と同様にして合成を行い、Mg2 Si・Sba・Mob(a=0.13mol%、b=4.0mol%)多結晶体を得た。

実施例1と同様にして粉末X線回折測定を行なった結果、図9に示すように未反応のSiやMgを含まないが、Mo濃度が高いので、Mg2Siのピーク以外にMoSi2のピークが出ていることが判った。

表3に示すように、ドーパントSbおよび遷移金属Moを添加することにより、得られた結晶はアルミナルツボ3との離型性に優れていた。

【0113】

(実施例3)(Mg2 Si・Sba・Wb(a=1.3mol%、b=0.21mol%)多結晶体の合成)

純度5NのドーパントSb1.3mol%、遷移金属W[ニコラ、純度99.9%、粒径100μm以下]を0.21mol%添加した以外は実施例1と同様にして合成を行い、Mg2 Si・Sba・Wb(a=1.3mol%、b=0.21mol%)多結晶体を得た。

実施例1と同様にして粉末X線回折測定を行なった結果、図9に示すように未反応のSiやMgを含まないMg2 Siが合成されていることが判った。

表3に示すように、ドーパントSbおよび遷移金属Wを添加することにより、得られた結晶はアルミナルツボ3との離型性に優れていた。

【0114】

(実施例4)(Mg2 Si・Sba・Tab(a=1.3mol%、b=0.21mol%)多結晶体の合成)

純度5NのドーパントSb1.3mol%、遷移金属Ta[ニコラ、純度99.9%、粒径100μm以下]を0.21mol%添加した以外は実施例1と同様にして合成を行い、Mg2 Si・Sba・Tab(a=1.3mol%、b=0.21mol%)多結晶体を得た。

実施例1と同様にして粉末X線回折測定を行なった結果、未反応のSiやMgを含まないMg2 Siが合成されていることが判った。

表3に示すように、ドーパントSbおよび遷移金属Taを添加することにより、得られた結晶はアルミナルツボ3との離型性に優れていた。

【0115】

(実施例5)(Mg2 Si・Sba・Tib(a=2.8mol%、b=0.79mol%)多結晶体の合成)

純度5NのドーパントSb2.8mol%、遷移金属Ti[ニコラ、純度99.9%、粒径100μm以下]を0.79mol%添加した以外は実施例1と同様にして合成を行い、Mg2 Si・Sba・Tib(a=2.8mol%、b=0.79mol%)多結晶体を得た。

実施例1と同様にして粉末X線回折測定を行なった結果、未反応のSiやMgを含まないMg2 Siが合成されていることが判った。

表3に示すように、ドーパントSbおよび遷移金属Tiを添加することにより、得られた結晶はアルミナルツボ3との離型性に優れていた。

【0116】

(実施例6)(Mg2 Si・Ala・Tib(a=2.8mol%、b=0.79mol%)多結晶体の合成)

純度5NのドーパントAl[大阪アサヒメタル、チャンク材(平均粒径0.5〜1mm)]2.8mol%および遷移金属Ti[ニコラ、純度99.9%、粒径100μm以下]を0.79mol%添加した以外は実施例1と同様にして合成を行い、Mg2 Si・Ala・Tib(a=2.8mol%、b=0.79mol%)多結晶体を得た。

実施例1と同様にして粉末X線回折測定を行なった結果、未反応のSiやMgを含まないMg2 Siが合成されていることが判った。

表3に示すように、ドーパントAlおよび遷移金属Tiを添加することにより、得られた結晶はアルミナルツボ3との離型性に優れていた。

【0117】

(実施例7)(Mg2 Si・Ala・Wb(a=2.8mol%、b=0.21mol%)多結晶体の合成)

純度5NのドーパントAl[大阪アサヒメタル、チャンク材(平均粒径0.5〜1mm)]2.8mol%および遷移金属W[ニコラ、純度99.9%、粒径100μm以下]を0.21mol%添加した以外は実施例1と同様にして合成を行い、Mg2 Si・Ala・Wb(a=2.8mol%、b=0.21mol%)多結晶体を得た。

実施例1と同様にして粉末X線回折測定を行なった結果、未反応のSiやMgを含まないMg2 Siが合成されていることが判った。

表3に示すように、ドーパントAlおよび遷移金属Wを添加することにより、得られた結晶はアルミナルツボ3との離型性に優れていた。

【産業上の利用可能性】

【0118】

本発明のMg2Si1−xSnx・Aa・Bb多結晶体は、Sb、P、As、Bi、Alから選択される少なくとも1種のドーパントAでドーピングされたMg2Si1−xSnx中に、Sc、Ti、V、Y、Zr、Nb、Mo、Hf、Ta、Wから選択される少なくとも1種の遷移金属Bの元素および/または遷移金属Bのシリサイドが分散していることを特徴とする前記式(1)で表されるMg2Si1−xSnx・Aa・Bb多結晶体であり、

約200〜800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待できる上、反応容器との離型性に優れるので反応容器から生成物を取り出すために反応容器を壊さなくてすむので、反応容器を繰り返し使用でき、熱電変換材料などとして有効利用できるという顕著な効果を奏し、

本発明の製造方法により本発明のMg2Si1−xSnx・Aa・Bb多結晶体を容易に製造できる、という顕著な効果を奏し、

本発明の熱電変換材料を構成成分とする熱電変換部が2つの電極間に設置されてなる熱電変換素子および本発明の熱電変換素子を備えた熱電変換モジュールは、約200〜800℃において性能指数が高く、優れた耐酸化性能を有するので長寿命が期待でき、信頼性が高い、という顕著な効果を奏するので、産業上の利用価値が高い。

【符号の説明】

【0119】

1 製造装置

2 原料

3 反応容器

4 耐熱性カバー

5 スペース

6 無機繊維層

7 生成物

8 加熱手段

9 制御手段

10 開口部

11 多結晶体融液

12 多結晶体

【特許請求の範囲】

【請求項1】

Sb、P、As、Bi、Alから選択される少なくとも1種のドーパントAでドーピングされたMg2 Si1−xSnx中に、Sc、Ti、V、Y、Zr、Nb、Mo、Hf、Ta、Wから選択される少なくとも1種の遷移金属Bの元素および/または遷移金属Bのシリサイドが分散していることを特徴とする下記式(1)で表されるMg2Si1−xSnx・Aa・Bb多結晶体。

Mg2Si1−xSnx・Aa・Bb 式(1)

[ただし、式(1)中のxは0〜1、aはMg2Si1−xSnxに対するドーパントAの含有量であって0.01〜5mol%であり、bはMg2Si1−xSnxに対する遷移金属Bの含有量であって0.01〜5mol%である。]

【請求項2】

請求項1記載のMg2Si1−xSnx・Aa・Bb多結晶体製造方法であって、原料調製工程および/または合成工程および/または焼成工程において主ドーパントAおよび遷移金属Bを添加することを特徴とするMg2Si1−xSnx・Aa・Bb多結晶体の製造方法。

【請求項3】

原料調製工程で得られた原料を反応容器に充填し、常圧下あるいは減圧下で生成物の融点以 上に加熱して合成し、合成後冷却して生成物を得る直接溶融法、前記原料を充填した不活性ガス雰囲気の加圧反応容器中で高周波加熱・溶融して合成し、合成後冷却して生成物を得る不活性ガス雰囲気加圧溶融法、および前記原料を反応容器に充填し、ボールミルで粉砕することにより合成を行ない、合成後冷却して生成物を得るメカニカルアロイング法のいずれかで行ない、その後、必要に応じて焼結を行なうことを特徴とする請求項2記載の製造方法。

【請求項4】

下記工程(1)〜(5)を有する直接溶融法により製造することを特徴とする請求項3記載の製造方法。

(1)Mg粒子とSi粒子あるいはMg粒子とSn粒子の混合物、またはMg・Si合金粒子あるいはMg・Sn合金粒子を含む原料を調製する原料調製工程、

(2)工程(1)で調製した原料を、反応容器中に充填する原料充填工程。

(3)前記反応容器全体を加熱して、化学反応させる合成工程。

(4)工程(3)で生成した融液を冷却してMg2Si1−xSnx・Aa・Bb多結晶体を析出せしめる工程。

(5)工程(4)で析出したMg2Si1−xSnx・Aa・Bb 多結晶体を前記反応容器から取り出す工程。

【請求項5】

請求項1記載のMg2Si1−xSnx・Aa・Bb多結晶体を主成分とする焼結体から構成されることを特徴とする熱電変換材料。

【請求項6】

下記工程(1)〜(7)を有する製造方法であって、原料調製工程、合成工程および/または焼成工程において主ドーパントAおよび遷移金属Bを添加する製造方法によって製造することを特徴とする請求項5記載の熱電変換材料の製造方法。

(1)Mg粒子とSi粒子あるいはMg粒子とSn粒子の混合物、またはMg・Si合金粒子あるいはMg・Sn合金粒子を含む原料を調製する原料調製工程、

(2)工程(1)で調製した原料を、反応容器中に充填する充填工程。

(3)前記反応容器全体を加熱して、化学反応させる合成工程。

(4)工程(3)で生成した融液を冷却して多結晶体を析出せしめる工程。

(5)工程(4)で析出した多結晶体を前記反応容器から取り出す工程。

(6)取り出した多結晶体を粉砕する粉砕工程。

(7)粉砕した多結晶体を加圧圧縮焼結する焼成工程。

【請求項7】

請求項5記載の熱電変換材料を構成成分とする熱電変換部が2つの電極間に設置されてなることを特徴とする熱電変換素子。

【請求項8】

請求項5記載の熱電変換素子を備えることを特徴とする熱電変換モジュールである。

【請求項1】

Sb、P、As、Bi、Alから選択される少なくとも1種のドーパントAでドーピングされたMg2 Si1−xSnx中に、Sc、Ti、V、Y、Zr、Nb、Mo、Hf、Ta、Wから選択される少なくとも1種の遷移金属Bの元素および/または遷移金属Bのシリサイドが分散していることを特徴とする下記式(1)で表されるMg2Si1−xSnx・Aa・Bb多結晶体。

Mg2Si1−xSnx・Aa・Bb 式(1)

[ただし、式(1)中のxは0〜1、aはMg2Si1−xSnxに対するドーパントAの含有量であって0.01〜5mol%であり、bはMg2Si1−xSnxに対する遷移金属Bの含有量であって0.01〜5mol%である。]

【請求項2】

請求項1記載のMg2Si1−xSnx・Aa・Bb多結晶体製造方法であって、原料調製工程および/または合成工程および/または焼成工程において主ドーパントAおよび遷移金属Bを添加することを特徴とするMg2Si1−xSnx・Aa・Bb多結晶体の製造方法。

【請求項3】

原料調製工程で得られた原料を反応容器に充填し、常圧下あるいは減圧下で生成物の融点以 上に加熱して合成し、合成後冷却して生成物を得る直接溶融法、前記原料を充填した不活性ガス雰囲気の加圧反応容器中で高周波加熱・溶融して合成し、合成後冷却して生成物を得る不活性ガス雰囲気加圧溶融法、および前記原料を反応容器に充填し、ボールミルで粉砕することにより合成を行ない、合成後冷却して生成物を得るメカニカルアロイング法のいずれかで行ない、その後、必要に応じて焼結を行なうことを特徴とする請求項2記載の製造方法。

【請求項4】

下記工程(1)〜(5)を有する直接溶融法により製造することを特徴とする請求項3記載の製造方法。

(1)Mg粒子とSi粒子あるいはMg粒子とSn粒子の混合物、またはMg・Si合金粒子あるいはMg・Sn合金粒子を含む原料を調製する原料調製工程、

(2)工程(1)で調製した原料を、反応容器中に充填する原料充填工程。

(3)前記反応容器全体を加熱して、化学反応させる合成工程。

(4)工程(3)で生成した融液を冷却してMg2Si1−xSnx・Aa・Bb多結晶体を析出せしめる工程。

(5)工程(4)で析出したMg2Si1−xSnx・Aa・Bb 多結晶体を前記反応容器から取り出す工程。

【請求項5】

請求項1記載のMg2Si1−xSnx・Aa・Bb多結晶体を主成分とする焼結体から構成されることを特徴とする熱電変換材料。

【請求項6】

下記工程(1)〜(7)を有する製造方法であって、原料調製工程、合成工程および/または焼成工程において主ドーパントAおよび遷移金属Bを添加する製造方法によって製造することを特徴とする請求項5記載の熱電変換材料の製造方法。

(1)Mg粒子とSi粒子あるいはMg粒子とSn粒子の混合物、またはMg・Si合金粒子あるいはMg・Sn合金粒子を含む原料を調製する原料調製工程、

(2)工程(1)で調製した原料を、反応容器中に充填する充填工程。

(3)前記反応容器全体を加熱して、化学反応させる合成工程。

(4)工程(3)で生成した融液を冷却して多結晶体を析出せしめる工程。

(5)工程(4)で析出した多結晶体を前記反応容器から取り出す工程。

(6)取り出した多結晶体を粉砕する粉砕工程。

(7)粉砕した多結晶体を加圧圧縮焼結する焼成工程。

【請求項7】

請求項5記載の熱電変換材料を構成成分とする熱電変換部が2つの電極間に設置されてなることを特徴とする熱電変換素子。

【請求項8】

請求項5記載の熱電変換素子を備えることを特徴とする熱電変換モジュールである。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図11】

【図8】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図11】

【図8】

【図10】

【公開番号】特開2013−8747(P2013−8747A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−138783(P2011−138783)

【出願日】平成23年6月22日(2011.6.22)

【出願人】(504203572)国立大学法人茨城大学 (99)

【出願人】(591172526)昭和KDE株式会社 (17)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月22日(2011.6.22)

【出願人】(504203572)国立大学法人茨城大学 (99)

【出願人】(591172526)昭和KDE株式会社 (17)

【Fターム(参考)】

[ Back to top ]