MgB2粒子−Al複合材料

【課題】大型の超伝導成形体を製造でき、製造後の圧延、押出し、穴あけ、切削などの機械加工が可能な高体積率のMgB2を含む超伝導体を提供する。

【解決手段】MgB2粒子を0.1〜10MPaの圧カで加圧成形しMgB2の体積率が20〜50%のプリフォームを形成し、このプリフォームに1273K以下のアルミニウム溶湯を5〜10MPaで加圧浸透させると同時に底面から急冷してMgB2粒子−Al複合材料を製造する。

【解決手段】MgB2粒子を0.1〜10MPaの圧カで加圧成形しMgB2の体積率が20〜50%のプリフォームを形成し、このプリフォームに1273K以下のアルミニウム溶湯を5〜10MPaで加圧浸透させると同時に底面から急冷してMgB2粒子−Al複合材料を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超伝導特性を有するMgB2粒子−Al複合材料に関する。さらに詳しくは、大型の成形体が製造でき、また、製造後に圧延、押出し、穴あけ、切削などの機械加工が容易な超伝導特性を有するMgB2粒子−Al複合材料に関する。

【背景技術】

【0002】

1986年、ベドノルツとミユーラーが初めて混合酸化物Ba−La−Cu−O系のセラミック高温超伝導体を発見した。

【非特許文献1】

【0003】

続いて、BaをSrやCaで置換されたSr−La−Cu−O系やCa−La−Cu−O系の超伝導体が続々発見された。これらのLa2−xMxCuO4−δ(M=Ba、Sr、Ca)系超伝導体の超伝導転移温度Tcは30〜40K級である。

【0004】

さらに続いて、チユーらにより、液体窒素温度(77K)より高い90KのTcをもつYBa2Cu3O7−δが発見された。

【非特許文献2】M.K.Wu,J.R.Ashburn,C.T.Torng,P.H.Hor,R.L.Gao,Z.J.Huang,Y.Q.Wang and C.W.Chu:Phys.Rev.Lett.,58,908(1987)

【0005】

また、最近はTcが100Kを越えるBi−Sr−Ca−Cu−O系やTl−Ba−Ca−Cu−O系の超伝導体があいついで発見されており、酸化物高温超伝導体の発展はめざましいものがある。しかし、これらの酸化物超伝導体はセラミックのため線引きできない欠点がある。

【0006】

一方、極く最近、酸化物超伝導体ではない新規なMgB2超伝導体が開発された。

【非特許文献3】J.Nagamatsu,N.Nakagawa,T.Muranaka,Y.Zenitani and J.Akimitsu:Nature 410,63(2001)

【0007】

このMgB2超伝導体は、マグネシアやホウ酸などを混合して還元雰囲気での固相焼結法で製造されることから製造可能なサイズに制約がある欠点がある。

また、この方法で製造された場合には、基本的には製品形状に近い形で製造されるが、セラミックス特有の脆性が免れず、その後の機械加工が必ずしも十分ではないという欠点がある。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記の種々な欠点を克服し、大型の超伝導成形体を製造でき、製造後の圧延、押出し、穴あけ、切削などの機械加工が可能な高体積率のMgB2を含む超伝導体を提供することである。

【課題を解決するための手段】

【0009】

上記課題を達成するために、本発明者等はAl中にMgB2粒子を高体積率、かつ、均一に分散することを着想し本発明を完成するに至った。

【0010】

本発明は、MgB2粒子を0.1〜10MPaの圧力で加圧成形しMgB2の体積率が20〜50%のプリフォームを形成し、該プリフォームに1273K以下のアルミニウム溶湯を5〜10MPaで加圧浸透させると同時に底面から急冷して製造されたことを特徴とするMgB2粒子−Al複合材料である。

【0011】

本発明は、MgB2粒子の粒子径が50ミクロン以下であることを特徴とする前記記載のMgB2粒子−Al複合材料である。

【0012】

本発明は、前記記載の方法で製造され、超伝導転移温度Tcが40K以下で超伝導特性を発現することを特徴とするMgB2粒子−Al複合材料である。

【発明の効果】

【0013】

本発明によれば、従来の大量のバインダー添加や造粉粒作製の工程や雰囲気を制御した焼結の工程なしに、高圧鋳造法に近い形での製造法によって製造されることから、大型のMgB2の超伝導成形体を製造することができる。また、製造後の圧延、押出し、穴あけ、切削などの機械加工が可能となる効果がある。

【発明を実施するための最良の形態】

【0014】

本発明において、MgB2の体積率を20〜50%に限定した理由は、20%以下では超伝導特性を発現せず、50%以上ではもろくて機械加工性が得られないからである。

【0015】

本発明において、MgB2粒子の粒子径を50ミクロン以下に限定した理由は、50ミクロン以上ではもろくて機械加工性が得られないからである。

【0016】

医療装置のMRI装置や分析装置のNMR装置は、超伝導磁石で磁場を作っており、冷凍機でヘリウムガスを液化循環させたり、2〜3ケ月ごとに液体ヘリウムを充填する。この時、冷凍機の性能が不安定だったり、液体ヘリウムの充填の際に温度がふらつくと、クエンチ現象で、超伝導から常伝導にかわり、超伝導磁石がジュール熱で一気に高温になる。このため液体ヘリウムが沸騰し、ヘリウムガスがこれらの装置からものすごい勢いで吹き出す。

【0017】

こういうクエンチという事故を防ぐには、超伝導磁石(4K)と外部の電源装置(300K)を超伝導転移温度がより高い電力リード線材料でつなぐことが効果的であることが知られている。

本発明になる複合材料の超伝導転移温度は約40Kであり、従来のニオブをベースとした合金の超伝導転移温度20Kに比較して2倍ほど高いため、電力リード線材料として本発明の複合材料を使用することによって、超伝導状態がより安定し、クエンチ事故を防止することができる。

【実施例1】

【0018】

粒子径40ミクロン以下のMgB2粒子30gを0.1MPaの圧力で加圧成形し、MgB2の体積率が40%で30φ×42mmの形状のプリフォームを製造した。

【0019】

次ぎに、MgB2粒子−Al複合材料の製造に用いた装置の模式図を図1に示す。

電気炉7の中に金型1を入れ、その金型1の中に前記のプリフォーム2を入れ、そのプリフォームの上に黒鉛3を載せ、黒鉛3の上に絞り板4を載せた。この状態で金型を加熱した。金型が923Kに達した後、1073KのAl溶湯5を注いだ。Al溶湯の量はプリフォームの体積とほぼ同等の量とした。このAl溶湯の上に黒鉛蓋6を載せ、上部より7MPaで2分間加圧してプリフォーム中にAlの溶湯を浸透させた。また、加圧と同時に金型の下部を冷却水8で冷却した。その後、製造したMgB2粒子−Al複合成形体を取り出した。

【0020】

この成形体を縦方向から二等分に切断した。その切断面を電子顕微鏡で観察した結果を図2に示す。

図2から明らかなように、Al母相にMgB2粒子が高体積率、かつ、均一に分散していることがわかった。

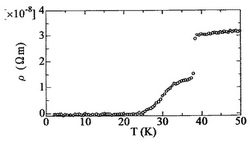

また、その切断面の電気抵抗を測定した結果を図3に示す。

図3から明らかなように、温度40Kで超伝導現象が発現することがわかった。この超伝導転移温度40KはMgB2のみの超伝導転移温度とほぼ同じである。

【比較例1】

【0021】

粒子径55ミクロン以上のMgB2粒子を用いた以外は、実施例1と同一条件でMgB2粒子−Al複合材料を製造した。この複合材料を実施例1と同様な方法で切断しようとしたが、うまく切断できず、機械加工性が極めて悪いことがわかった。

【比較例2】

【0022】

MgB2粒子を41g使用した以外は、実施例1と同一条件でプリフォームを製造した。この時のMgB2の体積率は54.7%であった。

このプリフォームを実施例1と同一条件でMgB2粒子−Al複合材料を製造した。この複合材料を実施例1と同様な方法で切断しようとしたが、うまく切断できず、機械加工性が極めて悪いことがわかった。

【比較例3】

【0023】

MgB2粒子を11g使用した以外は、実施例1と同一条件でプリフォームを製造した。この時のMgB2の体積率は15.7%であった。

このプリフォームを実施例1と同一条件でMgB2粒子−Al複合材料を製造した。この複合材料を実施例1と同様な方法で切断し、その切断面の電気抵抗を測定した結果、超伝導特性を得ることができなかった。

【産業上の利用可能性】

【0024】

本発明のMgB2粒子−Al複合材料は、超伝導を使用する医療機器、分析機器、交通機器、電力機器、エネルギー機器等広範囲にわたる産業分野に応用でき、その利用価値は極めて大きい。

【図面の簡単な説明】

【0025】

【図1】本発明のMgB2粒子−Al複合材料の製造に用いた装置の模式図である。

【図2】本発明の電子顕微鏡による観察結果を示す写真である。

【図3】本発明の電気抵抗の測定結果を示す図である。

【符号の説明】

【0026】

1. 金型

2. プリフォーム

3. 黒鉛

4. 絞り板

5. Al溶湯

6. 黒鉛蓋

7. 電気炉

8. 冷却水

【技術分野】

【0001】

本発明は、超伝導特性を有するMgB2粒子−Al複合材料に関する。さらに詳しくは、大型の成形体が製造でき、また、製造後に圧延、押出し、穴あけ、切削などの機械加工が容易な超伝導特性を有するMgB2粒子−Al複合材料に関する。

【背景技術】

【0002】

1986年、ベドノルツとミユーラーが初めて混合酸化物Ba−La−Cu−O系のセラミック高温超伝導体を発見した。

【非特許文献1】

【0003】

続いて、BaをSrやCaで置換されたSr−La−Cu−O系やCa−La−Cu−O系の超伝導体が続々発見された。これらのLa2−xMxCuO4−δ(M=Ba、Sr、Ca)系超伝導体の超伝導転移温度Tcは30〜40K級である。

【0004】

さらに続いて、チユーらにより、液体窒素温度(77K)より高い90KのTcをもつYBa2Cu3O7−δが発見された。

【非特許文献2】M.K.Wu,J.R.Ashburn,C.T.Torng,P.H.Hor,R.L.Gao,Z.J.Huang,Y.Q.Wang and C.W.Chu:Phys.Rev.Lett.,58,908(1987)

【0005】

また、最近はTcが100Kを越えるBi−Sr−Ca−Cu−O系やTl−Ba−Ca−Cu−O系の超伝導体があいついで発見されており、酸化物高温超伝導体の発展はめざましいものがある。しかし、これらの酸化物超伝導体はセラミックのため線引きできない欠点がある。

【0006】

一方、極く最近、酸化物超伝導体ではない新規なMgB2超伝導体が開発された。

【非特許文献3】J.Nagamatsu,N.Nakagawa,T.Muranaka,Y.Zenitani and J.Akimitsu:Nature 410,63(2001)

【0007】

このMgB2超伝導体は、マグネシアやホウ酸などを混合して還元雰囲気での固相焼結法で製造されることから製造可能なサイズに制約がある欠点がある。

また、この方法で製造された場合には、基本的には製品形状に近い形で製造されるが、セラミックス特有の脆性が免れず、その後の機械加工が必ずしも十分ではないという欠点がある。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記の種々な欠点を克服し、大型の超伝導成形体を製造でき、製造後の圧延、押出し、穴あけ、切削などの機械加工が可能な高体積率のMgB2を含む超伝導体を提供することである。

【課題を解決するための手段】

【0009】

上記課題を達成するために、本発明者等はAl中にMgB2粒子を高体積率、かつ、均一に分散することを着想し本発明を完成するに至った。

【0010】

本発明は、MgB2粒子を0.1〜10MPaの圧力で加圧成形しMgB2の体積率が20〜50%のプリフォームを形成し、該プリフォームに1273K以下のアルミニウム溶湯を5〜10MPaで加圧浸透させると同時に底面から急冷して製造されたことを特徴とするMgB2粒子−Al複合材料である。

【0011】

本発明は、MgB2粒子の粒子径が50ミクロン以下であることを特徴とする前記記載のMgB2粒子−Al複合材料である。

【0012】

本発明は、前記記載の方法で製造され、超伝導転移温度Tcが40K以下で超伝導特性を発現することを特徴とするMgB2粒子−Al複合材料である。

【発明の効果】

【0013】

本発明によれば、従来の大量のバインダー添加や造粉粒作製の工程や雰囲気を制御した焼結の工程なしに、高圧鋳造法に近い形での製造法によって製造されることから、大型のMgB2の超伝導成形体を製造することができる。また、製造後の圧延、押出し、穴あけ、切削などの機械加工が可能となる効果がある。

【発明を実施するための最良の形態】

【0014】

本発明において、MgB2の体積率を20〜50%に限定した理由は、20%以下では超伝導特性を発現せず、50%以上ではもろくて機械加工性が得られないからである。

【0015】

本発明において、MgB2粒子の粒子径を50ミクロン以下に限定した理由は、50ミクロン以上ではもろくて機械加工性が得られないからである。

【0016】

医療装置のMRI装置や分析装置のNMR装置は、超伝導磁石で磁場を作っており、冷凍機でヘリウムガスを液化循環させたり、2〜3ケ月ごとに液体ヘリウムを充填する。この時、冷凍機の性能が不安定だったり、液体ヘリウムの充填の際に温度がふらつくと、クエンチ現象で、超伝導から常伝導にかわり、超伝導磁石がジュール熱で一気に高温になる。このため液体ヘリウムが沸騰し、ヘリウムガスがこれらの装置からものすごい勢いで吹き出す。

【0017】

こういうクエンチという事故を防ぐには、超伝導磁石(4K)と外部の電源装置(300K)を超伝導転移温度がより高い電力リード線材料でつなぐことが効果的であることが知られている。

本発明になる複合材料の超伝導転移温度は約40Kであり、従来のニオブをベースとした合金の超伝導転移温度20Kに比較して2倍ほど高いため、電力リード線材料として本発明の複合材料を使用することによって、超伝導状態がより安定し、クエンチ事故を防止することができる。

【実施例1】

【0018】

粒子径40ミクロン以下のMgB2粒子30gを0.1MPaの圧力で加圧成形し、MgB2の体積率が40%で30φ×42mmの形状のプリフォームを製造した。

【0019】

次ぎに、MgB2粒子−Al複合材料の製造に用いた装置の模式図を図1に示す。

電気炉7の中に金型1を入れ、その金型1の中に前記のプリフォーム2を入れ、そのプリフォームの上に黒鉛3を載せ、黒鉛3の上に絞り板4を載せた。この状態で金型を加熱した。金型が923Kに達した後、1073KのAl溶湯5を注いだ。Al溶湯の量はプリフォームの体積とほぼ同等の量とした。このAl溶湯の上に黒鉛蓋6を載せ、上部より7MPaで2分間加圧してプリフォーム中にAlの溶湯を浸透させた。また、加圧と同時に金型の下部を冷却水8で冷却した。その後、製造したMgB2粒子−Al複合成形体を取り出した。

【0020】

この成形体を縦方向から二等分に切断した。その切断面を電子顕微鏡で観察した結果を図2に示す。

図2から明らかなように、Al母相にMgB2粒子が高体積率、かつ、均一に分散していることがわかった。

また、その切断面の電気抵抗を測定した結果を図3に示す。

図3から明らかなように、温度40Kで超伝導現象が発現することがわかった。この超伝導転移温度40KはMgB2のみの超伝導転移温度とほぼ同じである。

【比較例1】

【0021】

粒子径55ミクロン以上のMgB2粒子を用いた以外は、実施例1と同一条件でMgB2粒子−Al複合材料を製造した。この複合材料を実施例1と同様な方法で切断しようとしたが、うまく切断できず、機械加工性が極めて悪いことがわかった。

【比較例2】

【0022】

MgB2粒子を41g使用した以外は、実施例1と同一条件でプリフォームを製造した。この時のMgB2の体積率は54.7%であった。

このプリフォームを実施例1と同一条件でMgB2粒子−Al複合材料を製造した。この複合材料を実施例1と同様な方法で切断しようとしたが、うまく切断できず、機械加工性が極めて悪いことがわかった。

【比較例3】

【0023】

MgB2粒子を11g使用した以外は、実施例1と同一条件でプリフォームを製造した。この時のMgB2の体積率は15.7%であった。

このプリフォームを実施例1と同一条件でMgB2粒子−Al複合材料を製造した。この複合材料を実施例1と同様な方法で切断し、その切断面の電気抵抗を測定した結果、超伝導特性を得ることができなかった。

【産業上の利用可能性】

【0024】

本発明のMgB2粒子−Al複合材料は、超伝導を使用する医療機器、分析機器、交通機器、電力機器、エネルギー機器等広範囲にわたる産業分野に応用でき、その利用価値は極めて大きい。

【図面の簡単な説明】

【0025】

【図1】本発明のMgB2粒子−Al複合材料の製造に用いた装置の模式図である。

【図2】本発明の電子顕微鏡による観察結果を示す写真である。

【図3】本発明の電気抵抗の測定結果を示す図である。

【符号の説明】

【0026】

1. 金型

2. プリフォーム

3. 黒鉛

4. 絞り板

5. Al溶湯

6. 黒鉛蓋

7. 電気炉

8. 冷却水

【特許請求の範囲】

【請求項1】

MgB2粒子を0.1〜10MPaの圧力で加圧成形しMgB2の体積率が20〜50%のプリフォームを形成し、該プリフォームに1273K以下のアルミニウム溶湯を5〜10MPaで加圧浸透させると同時に底面から急冷して製造されたことを特徴とするMgB2粒子−Al複合材料。

【請求項2】

MgB2粒子の粒子径が50ミクロン以下であることを特徴とする請求項1記載のMgB2粒子−Al複合材料。

【請求項3】

請求項1、請求項2の方法で製造され、超伝導転移温度Tcが40K以下で超伝導特性を発現することを特徴とするMgB2粒子−Al複合材料。

【請求項1】

MgB2粒子を0.1〜10MPaの圧力で加圧成形しMgB2の体積率が20〜50%のプリフォームを形成し、該プリフォームに1273K以下のアルミニウム溶湯を5〜10MPaで加圧浸透させると同時に底面から急冷して製造されたことを特徴とするMgB2粒子−Al複合材料。

【請求項2】

MgB2粒子の粒子径が50ミクロン以下であることを特徴とする請求項1記載のMgB2粒子−Al複合材料。

【請求項3】

請求項1、請求項2の方法で製造され、超伝導転移温度Tcが40K以下で超伝導特性を発現することを特徴とするMgB2粒子−Al複合材料。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−40852(P2006−40852A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−241695(P2004−241695)

【出願日】平成16年7月26日(2004.7.26)

【出願人】(000143411)株式会社高純度化学研究所 (18)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月26日(2004.7.26)

【出願人】(000143411)株式会社高純度化学研究所 (18)

【Fターム(参考)】

[ Back to top ]