MgB2薄膜の製造方法およびMgB2薄膜

【課題】ミスフィット率を低減させ高品質なMgB2薄膜の製造方法を提供する。

【解決手段】基板2が結晶面(001)のサファイアであり、AlNバッファ層16が結晶面(001)であり、MgB2薄膜17が結晶面(001)であることを特徴とするMgB2薄膜17の製造方法であり、カルーセルスパッタリング装置にて高速で回転する基板2上にMgB2薄膜17を形成するにあたり、反応室1内にN2ガスを送入する窒素ガス送入ステップと、反応室1内に備えるAlターゲット15に電圧を印加して基板2上にAlNバッファ層16を形成するバッファ層形成ステップと、反応室1内に備えるMgターゲット3およびBターゲット4に電圧を印加してAlNバッファ層16上にMgB2薄膜17を形成するMgB2薄膜形成ステップとを備える。

【解決手段】基板2が結晶面(001)のサファイアであり、AlNバッファ層16が結晶面(001)であり、MgB2薄膜17が結晶面(001)であることを特徴とするMgB2薄膜17の製造方法であり、カルーセルスパッタリング装置にて高速で回転する基板2上にMgB2薄膜17を形成するにあたり、反応室1内にN2ガスを送入する窒素ガス送入ステップと、反応室1内に備えるAlターゲット15に電圧を印加して基板2上にAlNバッファ層16を形成するバッファ層形成ステップと、反応室1内に備えるMgターゲット3およびBターゲット4に電圧を印加してAlNバッファ層16上にMgB2薄膜17を形成するMgB2薄膜形成ステップとを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カルーセルスパッタリング装置にて高速で回転する基板上にMgB2薄膜を形成するMgB2薄膜の製造方法およびその製造方法によって形成されるMgB2薄膜に関する。

【背景技術】

【0002】

超伝導物質2ホウ化マグネシウム(MgB2)は、金属−化合物系超伝導体として最も高い超伝導転移温度(Tc=39K)を示していること、また常伝導抵抗率(数μΩ)や磁場侵入長(100nm程度)が小さく、コヒーレンス長(数nm)が比較的長いこと、また、超伝導物質の研究分野のみならず線材やエレクトロニクスの応用分野においても大きな関心と期待が寄せられている。

【0003】

MgB2を適用した超伝導薄膜は、多くの研究グループが薄膜の作製や接合技術の研究に取り組んできたが、マグネシウム(Mg)とホウ素(B)の融点が大きく異なること(Mg:650℃、B:2550℃)と、Mgが非常に酸化しやすいことから薄膜の低温合成は困難であった。

【0004】

従来のMgB2薄膜の製造方法の主流は、高温アニールを用いた方法であるが、この方法ではまず室温でMg−B、あるいはBをレーザ蒸着や電子ビーム蒸着などの方法で成膜して、Mg雰囲気中で高温(数100℃〜1000℃)のアニールを行い、39Kの超伝導転移温度を有するMgB2薄膜を得る。しかし、この方法は600℃を超える高温のアニールを必要とするため、低温プロセスを必要とする接合技術やデバイス開発の積層薄膜の作製において大きな困難をもたらしている。

【0005】

さらに、金属−化合物超伝導デバイスプロセスによく用いられていた反応性イオンエッチング法(RIE)は、Mgと反応するガスが見つかっていないため、MgB2接合の作製プロセスに導入することが出来ない。したがって、MgB2は金属−化合物超伝導材料でありながら、従来とは異なるデバイス作製技術が必要とされている。

【0006】

近年、従来のスパッタリングを用いてサファイア基板上にMgとBとを同時蒸着させることにより高温アニールを行うことなく、超伝導特性を持つMgB2薄膜を低い基板温度(<300℃)で低温合成する方法が開示された(例えば、非特許文献1、特許文献1)。超伝導の臨界温度(Tc=27K)は、バルク状のMgB2や高温アニールしたMgB2薄膜より低いが、300℃未満の低い基板温度で成膜したこと、薄膜の表面が非常に平坦であることが将来、積層薄膜やトンネル接合などの実現を可能とするものであり大きな期待がもたれている。

【0007】

【非特許文献1】A. Saito, A. Kawakami, H. Shimakage, and Z. Wang, "As-Grown Deposition of Superconducting MgB2 Thin Films by Multiple-Target Sputtering System," Jpn. J. Appl. Pys., vol.41, Part 2, no.2A, pp. L127-L129, Feb. 2002

【特許文献1】特開2003−158308号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上記スパッタリング法を用いてサファイア基板上にMgとBとを同時蒸着させることによりMgB2薄膜を低温にて生成する方法では、基板に用いるサファイア(a軸長=0.4777nm)とMgB2(a軸長=0.3080nm)とのミスフィット率が43%と大きいため膜質の向上が困難であった。

そこで本発明の目的は、ミスフィット率を低減させ高品質なMgB2薄膜の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

このため請求項1に記載の発明は、カルーセルスパッタリング装置にて高速で回転する基板上にMgB2薄膜を形成するMgB2薄膜の製造方法において、

反応室内にN2ガスを送入する窒素ガス送入ステップと、

前記反応室内に備えるAlターゲットに電圧を印加して基板上にAlNバッファ層を形成するバッファ層形成ステップと、

前記反応室内に備えるMgターゲットおよびBターゲットに電圧を印加して前記AlNバッファ層上にMgB2薄膜を形成するMgB2薄膜形成ステップとを備えることを特徴とする。

【0010】

請求項2に記載の発明は、請求項1に記載のMgB2薄膜の製造方法において、前記窒素ガス送入ステップに先立って、前記反応室の大気を排気して真空にする準備ステップを備えることを特徴とする。

【0011】

請求項3に記載の発明は、請求項1に記載のMgB2薄膜の製造方法において、前記窒素ガス送入ステップに先立って、前記基板をイオンクリーニングするクリーニングステップを備えることを特徴とする。

【0012】

請求項4に記載の発明は、請求項3に記載のMgB2薄膜の製造方法において、前記基板が結晶面(001)となるように配置されたサファイアであり、

前記AlNバッファ層が前記サファイアの上に結晶面(001)で形成され、

前記MgB2薄膜が前記AlNバッファ層の上に結晶面(001)で形成されることを特徴とする。

【0013】

請求項5に記載の発明は、MgB2薄膜がカルーセルスパッタリングによってサファイア基板上にAlNバッファ層を介して形成されることを特徴とする。

【0014】

請求項6に記載の発明は、請求項5に記載のMgB2薄膜において、前記基板が結晶面(001)となるように配置されたサファイアであり、

前記AlNバッファ層が前記サファイアの上に結晶面(001)で形成され、

前記MgB2薄膜が前記AlNバッファ層の上に結晶面(001)で形成されることを特徴とする。

【発明の効果】

【0015】

請求項1に記載の発明によれば、反応室内にN2ガスを送入する窒素ガス送入ステップと、反応室内に備えるAlターゲットに電圧を印加して基板上にAlNバッファ層を形成するバッファ層形成ステップと、反応室内に備えるMgターゲットおよびBターゲットに電圧を印加して前記AlNバッファ層上にMgB2薄膜を形成するMgB2薄膜形成ステップとを備えるので、基板上にAlNバッファ層を介してMgB2薄膜を形成するため、MgB2薄膜を形成する際に生じるミスフィット率を低減させた、高品質なMgB2薄膜の製造方法を提供することができる。

【0016】

請求項2に記載の発明によれば、窒素ガス送入ステップに先立って、反応室の大気を排気して真空にする準備ステップを備えるので、AlNバッファ層を形成する際の反応室内を純度の高い窒素ガスで充填することができ、純度の高いAlNバッファ層を形成することができる。

【0017】

請求項3に記載の発明によれば、窒素ガス送入ステップに先立って、基板をイオンクリーニングするクリーニングステップを備えるので、基板上に付着した不純物を剥離した後、AlNバッファ層を形成することができる。

【0018】

請求項4に記載の発明によれば、基板が結晶面(001)となるように配置されたサファイアであり、AlNバッファ層がサファイアの上に結晶面(001)で形成され、MgB2薄膜がAlNバッファ層の上に結晶面(001)で形成されるので、AlNバッファ層とMgB2薄膜の結晶面を合わせることができ、いっそうミスフィット率を低減させた、高品質なMgB2薄膜の製造方法を提供することができる。

【0019】

請求項5に記載の発明によれば、MgB2薄膜がカルーセルスパッタリングによってサファイア基板上にAlNバッファ層を介して形成されるので、基板上にAlNバッファ層を介してMgB2薄膜を形成するため、MgB2薄膜を形成する際に生じるミスフィット率を低減させた、高品質なMgB2薄膜を提供することができる。

【0020】

請求項6に記載の発明によれば、基板が結晶面(001)となるように配置されたサファイアであり、AlNバッファ層がサファイアの上に結晶面(001)で形成され、MgB2薄膜がAlNバッファ層の上に結晶面(001)で形成されるので、AlNバッファ層とMgB2薄膜の結晶面を合わせることができ、いっそうミスフィット率を低減させた、高品質なMgB2薄膜を提供することができる。

【発明を実施するための最良の形態】

【0021】

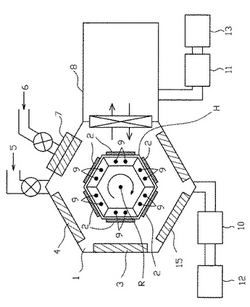

図1は本発明の製造装置であるカルーセルスパッタリング装置の平面図である。なお、カルーセル方式は、膜質、膜厚の均一化のため、多角形筒型の基板ホルダが垂直な回転軸の周りを高速で回転しながら薄膜作成を行う既知のスパッタリングの一つである。

符号1は反応室である。符号2は超伝導材料を生成する基板であって、c面Al2O3(サファイア)である。符号3はMg(マグネシウム純度99.9%)のターゲットである。符号4はB(ホウ素純度99.5%)のターゲットである。このMgターゲット3とBターゲット4とは隣接させて配置する。符号5はアルゴン(Ar)ガスや窒素(N2)ガスを供給するパイプである。符号6はArガスを供給するパイプである。符号7はイオンビームソースであってArイオンを生成して基板2に照射するものである。符号8は予備室であって,反応室1の真空を維持した状態で基板2を出し入れするために設けられたものである。符号9はランプヒータであって基板2を加熱するものである。符号10、符号11は真空ポンプである。符号12、符号13はロータリポンプである。符号15はAlターゲットである。

【0022】

基板2は紙面に垂直な方向に延びた板状で基板ホルダHに保持されている。なお、この例では6枚の基板2が基板ホルダHに保持されている。基板ホルダHは6面体の多角形筒型であり各面に基板2が保持され、紙面に垂直方向のホルダ中心軸Rを中心に回転する。Alターゲット15、Mgターゲット3、Bターゲット4は、図1に示すように紙面に垂直な面に保持され、基板2に対向するように配置される。

【0023】

次に、図1のカルーセルスパッタリング装置により本発明のAlNバッファ層を用いたMgB2薄膜を製造する方法について図2,3を用いて説明する。

まず、ロータリポンプ12、13により反応室1内を大気圧(760Torr)から1Torr程度の真空状態にあらびきした後、ターボ分子ポンプなどの真空ポンプ10、11を作動させ1×107Torr程度の高真空状態にする(S1)。

基板2の表面をランプヒータ9によって290℃に加熱する(S2)とともに、基板ホルダHをホルダ中心軸Rを中心に図中時計回りに50rpmで回転させ、Arガスを供給パイプ6より供給し、基板2をイオンビームソース7より放出されるイオンビームによりクリーニングする(S3)。このときのイオンビームのパワーは300V×100mA、クリーニング時間は5分間とする。

そして、再び、反応室1を高真空状態に排気した後、N2ガスを反応室1内に供給パイプ5より供給する(S4)。

前記N2ガス雰囲気中で、基板ホルダHの回転を停止した状態で、Alターゲット15に直流200Wを印加して放電させ、マグネトロンスパッタリングにより、基板2の表面にAlN薄膜16を生成する(S5)。すなわち、反応室1中の活性ガスN2の構成元素Nがターゲット元素Alと反応して化合物膜であるAlN薄膜(AlNバッファ層)16が形成される。

なお、AlNは、MgB2と同じ六方晶構造を有し、電気絶縁性が優れ、熱伝導率が大きい。

【0024】

基板2にAlNバッファ層16を成膜した後、再び反応室1を高真空状態に排気した(S6)後、Arガスを5mTorrとなるように反応室1に供給する(S7)。

Arガス雰囲気中で、基板ホルダHをホルダ中心軸Rを中心に図中時計回りに50rpmで回転させながら、Mgターゲット3に300〜700Wの直流電力を印加するとともに、Bターゲット4に1200Wの交流電力を印加してマグネトロンスパッタリングを行う。また、成膜時間は10〜60分とする。

すると、Mgターゲット3およびBターゲット4と、基板2との間の放電により、Arガスがプラズマ状になり、ArイオンがMgターゲット3およびBターゲット4に衝突する。その結果、Mgターゲット3およびBターゲット4からそれぞれMgおよびBの原子もしくはイオンが叩き出され、反応室1においてMgとBが反応してMgとBの化合物が高速で回転している基板2に被着される。あるいは回転している基板2に被着したMgとBが反応し、MgとBとの化合物としてのMgB2薄膜17がAlNバッファ層16上に生成される(S8)。

【0025】

なお、Arガス中で放電を行ってスパッタ膜を形成する場合、Arは不活性ガスであるからターゲット表面でも化学反応は生じない。MgB2薄膜17中に微量のArが混入することはあるが、一般的には、ターゲット(Mg,B)と同じ成分の薄膜が生成される。

【0026】

すなわち、この発明のMgB2薄膜の製造方法は、基板2が結晶面(001)のサファイアであり、AlNバッファ層16が結晶面(001)であり、MgB2薄膜17が結晶面(001)であることを特徴とするMgB2薄膜17の製造方法であり、カルーセルスパッタリング装置にて高速で回転する基板2上にMgB2薄膜17を形成するにあたり、反応室1内にN2ガスを送入する窒素ガス送入ステップと、反応室1内に備えるAlターゲット15に電圧を印加して基板2上にAlNバッファ層16を形成するバッファ層形成ステップと、反応室1内に備えるMgターゲット3およびBターゲット4に電圧を印加してAlNバッファ層16上にMgB2薄膜17を形成するMgB2薄膜形成ステップとを備えるものである。

また、窒素ガス送入ステップに先立って、反応室1の大気を排気して真空にする準備ステップおよび、基板2をイオンクリーニングするクリーニングステップを備えるものである。

【0027】

なお、基板2の表面温度は250〜400℃であることが好ましい。

また、上述の例では、スパッタリングの一例であるマグネトロンスパッタリングを用いて行ったが、この発明はこの方法に限定されるものではない。

【0028】

図4は、サファイアの基板2の表面温度を290℃とし、基板2のc面上にAlNバッファ層16を2150Åの膜厚で形成した場合の、基板2およびAlNバッファ層16のX線φスキャン測定の結果を示したものである。

この図から明らかなように、基板2の結晶成長方向とAlNバッファ層16の結晶成長方向とは30°程度ずれており、基板2を30°回転させた上にAlNバッファ層16が形成されることがわかる。

【0029】

なお、X線φスキャン測定は、X線回折測定法によって、測定対象の結晶のひとつのピークに着目して同一面内で回転して測定したものである。つまり、本例の基板2に用いたサファイアにおいてはX線の2θ/θ測定で(113)のピークが出る方向に基板2の2θ/θを回転させて設定した後、(001)結晶軸と(113)の結晶軸の幾何学的な角度を傾け、基板2を回転させると、基板2が六方晶構造なので30°ごとにピークが観測される。また、基板2に用いるサファイアは単結晶なので強いピークが観測される。よって、MgB2薄膜17の表面についても同様の測定を行うことにより面内配向性の良否を判断するものである。

【0030】

図5は、サファイアの基板2の表面温度を290℃とした基板2の上に膜厚500ÅのAlNバッファ層16を介して膜厚2150ÅのMgB2薄膜17を形成した場合の、AlNバッファ層16とMgB2薄膜17とのX線φスキャンの結果を示したものである。

基板2上に形成されたAlNバッファ層16と、そのAlNバッファ層16の上に形成されたMgB2薄膜17とのスキャンピークが同じ位置において(001)のピークが観測できることから、六方晶構造が同じ向きで配向成長していることがわかる。これはMgB2薄膜17がAlNバッファ層16の構造に影響されながら同じ向きに成長したものである。すなわち、結晶配向したAlNバッファ層16がMgB2薄膜17の結晶成長の助けとなっている。

【0031】

図6(a)は、従来のスパッタリングによるMgB2薄膜の製造方法によりAlNバッファ層を介さずに基板上に直接作製した場合のMgB2薄膜と基板(サファイア)とのX線φスキャン結果を示したものであり、図6(b)は、本発明の製造方法によりAlNバッファ層16を介してMgB2薄膜17を製造した場合のMgB2薄膜、AlNバッファ層、基板(サファイア)とのX線φスキャン結果を示したものである。

【0032】

図6(a)のようにAlNバッファ層16を介さずにMgB2薄膜17を形成した場合と、図6(b)のようにAlNバッファ層16を介してMgB2薄膜17を形成した場合とを比較すると、図6(b)では、MgB2薄膜17のX線φスキャンに顕著なピークが認められ、このピークは基板2のX線φスキャンのピークと整合している。

したがって、図6(a)に比べて、図6(b)では、MgB2薄膜17の面内配向性が改善していることがわかる。

【0033】

図7は、Mgスパッタリングパワーに対するMgB2薄膜の超伝導転移温度Tcの依存性をAlNバッファ層16がある場合と、AlNバッファ層16がない場合とで比較した図であり、それぞれについてオフセット、オンセット時を表示したものである。この図から、AlNバッファ層16が有効に機能して、MgB2薄膜17の面内配向性を改善し、その結果、超伝導転移温度Tcが上昇していることがわかる。

【0034】

なお、基板に用いるサファイアのa軸長は0.4777nm、MgB2薄膜のMgB2のa軸長0.3086nmであり、従来の製造方法によって製造されたMgB2薄膜では、基板とMgB2薄膜との格子ミスフィット率は43%であった。

この例の製造方法によるMgB2薄膜では、基板2とMgB2薄膜17との間にAlNバッファ層16を介して形成されており、このAlNバッファ層16のAlNのa軸長は0.3144nmである。このAlNバッファ層16とMgB2薄膜17との格子ミスフィット率は1.9%である。

したがって、本発明の製造方法により製造されるMgB2薄膜17は、同じ方位の六方晶構造で、かつa軸長の近いAlNバッファ層16を介して基板2上に形成されるため、面内配向性や結晶性を改善することができる。

【図面の簡単な説明】

【0035】

【図1】本発明のMgB2薄膜の製造方法に用いるカルーセルスパッタリング装置を示す図である。

【図2】本発明のMgB2薄膜をAlNバッファ層を介してサファイアの基板上に形成した状態の縦断面図である。

【図3】本発明のMgB2薄膜の製造方法の一例を示すフローチャートである。

【図4】本発明の超伝導材料のサファイア基板とAlNバッファ層との面内配向性を表すX線φスキャン結果を示す図である。

【図5】本発明の超伝導材料のMgB2薄膜とAlNバッファ層との面内配向性を表すX線φスキャン結果を示す図である。

【図6】(a)はAlNバッファ層がないときの面内配向性を表すX線φスキャン結果を示す図であり、(b)はAlNバッファ層があるときの面内配向性を表すX線φスキャン結果を示す図である。

【図7】本発明の超伝導材料のMg直流電力−臨界温度特性を示す図である。

【符号の説明】

【0036】

1 反応室

2 基板

3 Mgターゲット

4 Bターゲット

5 Arガス+Nガスの供給パイプ

6 Arガスの供給パイプ

7 イオンビームソース

8 予備室

9 ランプヒータ

10,11 真空ポンプ

12,13 ロータリポンプ

15 Alターゲット

16 AlNバッファ層

17 MgB2薄膜

H 基板ホルダ

R ホルダ中心軸

【技術分野】

【0001】

本発明は、カルーセルスパッタリング装置にて高速で回転する基板上にMgB2薄膜を形成するMgB2薄膜の製造方法およびその製造方法によって形成されるMgB2薄膜に関する。

【背景技術】

【0002】

超伝導物質2ホウ化マグネシウム(MgB2)は、金属−化合物系超伝導体として最も高い超伝導転移温度(Tc=39K)を示していること、また常伝導抵抗率(数μΩ)や磁場侵入長(100nm程度)が小さく、コヒーレンス長(数nm)が比較的長いこと、また、超伝導物質の研究分野のみならず線材やエレクトロニクスの応用分野においても大きな関心と期待が寄せられている。

【0003】

MgB2を適用した超伝導薄膜は、多くの研究グループが薄膜の作製や接合技術の研究に取り組んできたが、マグネシウム(Mg)とホウ素(B)の融点が大きく異なること(Mg:650℃、B:2550℃)と、Mgが非常に酸化しやすいことから薄膜の低温合成は困難であった。

【0004】

従来のMgB2薄膜の製造方法の主流は、高温アニールを用いた方法であるが、この方法ではまず室温でMg−B、あるいはBをレーザ蒸着や電子ビーム蒸着などの方法で成膜して、Mg雰囲気中で高温(数100℃〜1000℃)のアニールを行い、39Kの超伝導転移温度を有するMgB2薄膜を得る。しかし、この方法は600℃を超える高温のアニールを必要とするため、低温プロセスを必要とする接合技術やデバイス開発の積層薄膜の作製において大きな困難をもたらしている。

【0005】

さらに、金属−化合物超伝導デバイスプロセスによく用いられていた反応性イオンエッチング法(RIE)は、Mgと反応するガスが見つかっていないため、MgB2接合の作製プロセスに導入することが出来ない。したがって、MgB2は金属−化合物超伝導材料でありながら、従来とは異なるデバイス作製技術が必要とされている。

【0006】

近年、従来のスパッタリングを用いてサファイア基板上にMgとBとを同時蒸着させることにより高温アニールを行うことなく、超伝導特性を持つMgB2薄膜を低い基板温度(<300℃)で低温合成する方法が開示された(例えば、非特許文献1、特許文献1)。超伝導の臨界温度(Tc=27K)は、バルク状のMgB2や高温アニールしたMgB2薄膜より低いが、300℃未満の低い基板温度で成膜したこと、薄膜の表面が非常に平坦であることが将来、積層薄膜やトンネル接合などの実現を可能とするものであり大きな期待がもたれている。

【0007】

【非特許文献1】A. Saito, A. Kawakami, H. Shimakage, and Z. Wang, "As-Grown Deposition of Superconducting MgB2 Thin Films by Multiple-Target Sputtering System," Jpn. J. Appl. Pys., vol.41, Part 2, no.2A, pp. L127-L129, Feb. 2002

【特許文献1】特開2003−158308号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上記スパッタリング法を用いてサファイア基板上にMgとBとを同時蒸着させることによりMgB2薄膜を低温にて生成する方法では、基板に用いるサファイア(a軸長=0.4777nm)とMgB2(a軸長=0.3080nm)とのミスフィット率が43%と大きいため膜質の向上が困難であった。

そこで本発明の目的は、ミスフィット率を低減させ高品質なMgB2薄膜の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

このため請求項1に記載の発明は、カルーセルスパッタリング装置にて高速で回転する基板上にMgB2薄膜を形成するMgB2薄膜の製造方法において、

反応室内にN2ガスを送入する窒素ガス送入ステップと、

前記反応室内に備えるAlターゲットに電圧を印加して基板上にAlNバッファ層を形成するバッファ層形成ステップと、

前記反応室内に備えるMgターゲットおよびBターゲットに電圧を印加して前記AlNバッファ層上にMgB2薄膜を形成するMgB2薄膜形成ステップとを備えることを特徴とする。

【0010】

請求項2に記載の発明は、請求項1に記載のMgB2薄膜の製造方法において、前記窒素ガス送入ステップに先立って、前記反応室の大気を排気して真空にする準備ステップを備えることを特徴とする。

【0011】

請求項3に記載の発明は、請求項1に記載のMgB2薄膜の製造方法において、前記窒素ガス送入ステップに先立って、前記基板をイオンクリーニングするクリーニングステップを備えることを特徴とする。

【0012】

請求項4に記載の発明は、請求項3に記載のMgB2薄膜の製造方法において、前記基板が結晶面(001)となるように配置されたサファイアであり、

前記AlNバッファ層が前記サファイアの上に結晶面(001)で形成され、

前記MgB2薄膜が前記AlNバッファ層の上に結晶面(001)で形成されることを特徴とする。

【0013】

請求項5に記載の発明は、MgB2薄膜がカルーセルスパッタリングによってサファイア基板上にAlNバッファ層を介して形成されることを特徴とする。

【0014】

請求項6に記載の発明は、請求項5に記載のMgB2薄膜において、前記基板が結晶面(001)となるように配置されたサファイアであり、

前記AlNバッファ層が前記サファイアの上に結晶面(001)で形成され、

前記MgB2薄膜が前記AlNバッファ層の上に結晶面(001)で形成されることを特徴とする。

【発明の効果】

【0015】

請求項1に記載の発明によれば、反応室内にN2ガスを送入する窒素ガス送入ステップと、反応室内に備えるAlターゲットに電圧を印加して基板上にAlNバッファ層を形成するバッファ層形成ステップと、反応室内に備えるMgターゲットおよびBターゲットに電圧を印加して前記AlNバッファ層上にMgB2薄膜を形成するMgB2薄膜形成ステップとを備えるので、基板上にAlNバッファ層を介してMgB2薄膜を形成するため、MgB2薄膜を形成する際に生じるミスフィット率を低減させた、高品質なMgB2薄膜の製造方法を提供することができる。

【0016】

請求項2に記載の発明によれば、窒素ガス送入ステップに先立って、反応室の大気を排気して真空にする準備ステップを備えるので、AlNバッファ層を形成する際の反応室内を純度の高い窒素ガスで充填することができ、純度の高いAlNバッファ層を形成することができる。

【0017】

請求項3に記載の発明によれば、窒素ガス送入ステップに先立って、基板をイオンクリーニングするクリーニングステップを備えるので、基板上に付着した不純物を剥離した後、AlNバッファ層を形成することができる。

【0018】

請求項4に記載の発明によれば、基板が結晶面(001)となるように配置されたサファイアであり、AlNバッファ層がサファイアの上に結晶面(001)で形成され、MgB2薄膜がAlNバッファ層の上に結晶面(001)で形成されるので、AlNバッファ層とMgB2薄膜の結晶面を合わせることができ、いっそうミスフィット率を低減させた、高品質なMgB2薄膜の製造方法を提供することができる。

【0019】

請求項5に記載の発明によれば、MgB2薄膜がカルーセルスパッタリングによってサファイア基板上にAlNバッファ層を介して形成されるので、基板上にAlNバッファ層を介してMgB2薄膜を形成するため、MgB2薄膜を形成する際に生じるミスフィット率を低減させた、高品質なMgB2薄膜を提供することができる。

【0020】

請求項6に記載の発明によれば、基板が結晶面(001)となるように配置されたサファイアであり、AlNバッファ層がサファイアの上に結晶面(001)で形成され、MgB2薄膜がAlNバッファ層の上に結晶面(001)で形成されるので、AlNバッファ層とMgB2薄膜の結晶面を合わせることができ、いっそうミスフィット率を低減させた、高品質なMgB2薄膜を提供することができる。

【発明を実施するための最良の形態】

【0021】

図1は本発明の製造装置であるカルーセルスパッタリング装置の平面図である。なお、カルーセル方式は、膜質、膜厚の均一化のため、多角形筒型の基板ホルダが垂直な回転軸の周りを高速で回転しながら薄膜作成を行う既知のスパッタリングの一つである。

符号1は反応室である。符号2は超伝導材料を生成する基板であって、c面Al2O3(サファイア)である。符号3はMg(マグネシウム純度99.9%)のターゲットである。符号4はB(ホウ素純度99.5%)のターゲットである。このMgターゲット3とBターゲット4とは隣接させて配置する。符号5はアルゴン(Ar)ガスや窒素(N2)ガスを供給するパイプである。符号6はArガスを供給するパイプである。符号7はイオンビームソースであってArイオンを生成して基板2に照射するものである。符号8は予備室であって,反応室1の真空を維持した状態で基板2を出し入れするために設けられたものである。符号9はランプヒータであって基板2を加熱するものである。符号10、符号11は真空ポンプである。符号12、符号13はロータリポンプである。符号15はAlターゲットである。

【0022】

基板2は紙面に垂直な方向に延びた板状で基板ホルダHに保持されている。なお、この例では6枚の基板2が基板ホルダHに保持されている。基板ホルダHは6面体の多角形筒型であり各面に基板2が保持され、紙面に垂直方向のホルダ中心軸Rを中心に回転する。Alターゲット15、Mgターゲット3、Bターゲット4は、図1に示すように紙面に垂直な面に保持され、基板2に対向するように配置される。

【0023】

次に、図1のカルーセルスパッタリング装置により本発明のAlNバッファ層を用いたMgB2薄膜を製造する方法について図2,3を用いて説明する。

まず、ロータリポンプ12、13により反応室1内を大気圧(760Torr)から1Torr程度の真空状態にあらびきした後、ターボ分子ポンプなどの真空ポンプ10、11を作動させ1×107Torr程度の高真空状態にする(S1)。

基板2の表面をランプヒータ9によって290℃に加熱する(S2)とともに、基板ホルダHをホルダ中心軸Rを中心に図中時計回りに50rpmで回転させ、Arガスを供給パイプ6より供給し、基板2をイオンビームソース7より放出されるイオンビームによりクリーニングする(S3)。このときのイオンビームのパワーは300V×100mA、クリーニング時間は5分間とする。

そして、再び、反応室1を高真空状態に排気した後、N2ガスを反応室1内に供給パイプ5より供給する(S4)。

前記N2ガス雰囲気中で、基板ホルダHの回転を停止した状態で、Alターゲット15に直流200Wを印加して放電させ、マグネトロンスパッタリングにより、基板2の表面にAlN薄膜16を生成する(S5)。すなわち、反応室1中の活性ガスN2の構成元素Nがターゲット元素Alと反応して化合物膜であるAlN薄膜(AlNバッファ層)16が形成される。

なお、AlNは、MgB2と同じ六方晶構造を有し、電気絶縁性が優れ、熱伝導率が大きい。

【0024】

基板2にAlNバッファ層16を成膜した後、再び反応室1を高真空状態に排気した(S6)後、Arガスを5mTorrとなるように反応室1に供給する(S7)。

Arガス雰囲気中で、基板ホルダHをホルダ中心軸Rを中心に図中時計回りに50rpmで回転させながら、Mgターゲット3に300〜700Wの直流電力を印加するとともに、Bターゲット4に1200Wの交流電力を印加してマグネトロンスパッタリングを行う。また、成膜時間は10〜60分とする。

すると、Mgターゲット3およびBターゲット4と、基板2との間の放電により、Arガスがプラズマ状になり、ArイオンがMgターゲット3およびBターゲット4に衝突する。その結果、Mgターゲット3およびBターゲット4からそれぞれMgおよびBの原子もしくはイオンが叩き出され、反応室1においてMgとBが反応してMgとBの化合物が高速で回転している基板2に被着される。あるいは回転している基板2に被着したMgとBが反応し、MgとBとの化合物としてのMgB2薄膜17がAlNバッファ層16上に生成される(S8)。

【0025】

なお、Arガス中で放電を行ってスパッタ膜を形成する場合、Arは不活性ガスであるからターゲット表面でも化学反応は生じない。MgB2薄膜17中に微量のArが混入することはあるが、一般的には、ターゲット(Mg,B)と同じ成分の薄膜が生成される。

【0026】

すなわち、この発明のMgB2薄膜の製造方法は、基板2が結晶面(001)のサファイアであり、AlNバッファ層16が結晶面(001)であり、MgB2薄膜17が結晶面(001)であることを特徴とするMgB2薄膜17の製造方法であり、カルーセルスパッタリング装置にて高速で回転する基板2上にMgB2薄膜17を形成するにあたり、反応室1内にN2ガスを送入する窒素ガス送入ステップと、反応室1内に備えるAlターゲット15に電圧を印加して基板2上にAlNバッファ層16を形成するバッファ層形成ステップと、反応室1内に備えるMgターゲット3およびBターゲット4に電圧を印加してAlNバッファ層16上にMgB2薄膜17を形成するMgB2薄膜形成ステップとを備えるものである。

また、窒素ガス送入ステップに先立って、反応室1の大気を排気して真空にする準備ステップおよび、基板2をイオンクリーニングするクリーニングステップを備えるものである。

【0027】

なお、基板2の表面温度は250〜400℃であることが好ましい。

また、上述の例では、スパッタリングの一例であるマグネトロンスパッタリングを用いて行ったが、この発明はこの方法に限定されるものではない。

【0028】

図4は、サファイアの基板2の表面温度を290℃とし、基板2のc面上にAlNバッファ層16を2150Åの膜厚で形成した場合の、基板2およびAlNバッファ層16のX線φスキャン測定の結果を示したものである。

この図から明らかなように、基板2の結晶成長方向とAlNバッファ層16の結晶成長方向とは30°程度ずれており、基板2を30°回転させた上にAlNバッファ層16が形成されることがわかる。

【0029】

なお、X線φスキャン測定は、X線回折測定法によって、測定対象の結晶のひとつのピークに着目して同一面内で回転して測定したものである。つまり、本例の基板2に用いたサファイアにおいてはX線の2θ/θ測定で(113)のピークが出る方向に基板2の2θ/θを回転させて設定した後、(001)結晶軸と(113)の結晶軸の幾何学的な角度を傾け、基板2を回転させると、基板2が六方晶構造なので30°ごとにピークが観測される。また、基板2に用いるサファイアは単結晶なので強いピークが観測される。よって、MgB2薄膜17の表面についても同様の測定を行うことにより面内配向性の良否を判断するものである。

【0030】

図5は、サファイアの基板2の表面温度を290℃とした基板2の上に膜厚500ÅのAlNバッファ層16を介して膜厚2150ÅのMgB2薄膜17を形成した場合の、AlNバッファ層16とMgB2薄膜17とのX線φスキャンの結果を示したものである。

基板2上に形成されたAlNバッファ層16と、そのAlNバッファ層16の上に形成されたMgB2薄膜17とのスキャンピークが同じ位置において(001)のピークが観測できることから、六方晶構造が同じ向きで配向成長していることがわかる。これはMgB2薄膜17がAlNバッファ層16の構造に影響されながら同じ向きに成長したものである。すなわち、結晶配向したAlNバッファ層16がMgB2薄膜17の結晶成長の助けとなっている。

【0031】

図6(a)は、従来のスパッタリングによるMgB2薄膜の製造方法によりAlNバッファ層を介さずに基板上に直接作製した場合のMgB2薄膜と基板(サファイア)とのX線φスキャン結果を示したものであり、図6(b)は、本発明の製造方法によりAlNバッファ層16を介してMgB2薄膜17を製造した場合のMgB2薄膜、AlNバッファ層、基板(サファイア)とのX線φスキャン結果を示したものである。

【0032】

図6(a)のようにAlNバッファ層16を介さずにMgB2薄膜17を形成した場合と、図6(b)のようにAlNバッファ層16を介してMgB2薄膜17を形成した場合とを比較すると、図6(b)では、MgB2薄膜17のX線φスキャンに顕著なピークが認められ、このピークは基板2のX線φスキャンのピークと整合している。

したがって、図6(a)に比べて、図6(b)では、MgB2薄膜17の面内配向性が改善していることがわかる。

【0033】

図7は、Mgスパッタリングパワーに対するMgB2薄膜の超伝導転移温度Tcの依存性をAlNバッファ層16がある場合と、AlNバッファ層16がない場合とで比較した図であり、それぞれについてオフセット、オンセット時を表示したものである。この図から、AlNバッファ層16が有効に機能して、MgB2薄膜17の面内配向性を改善し、その結果、超伝導転移温度Tcが上昇していることがわかる。

【0034】

なお、基板に用いるサファイアのa軸長は0.4777nm、MgB2薄膜のMgB2のa軸長0.3086nmであり、従来の製造方法によって製造されたMgB2薄膜では、基板とMgB2薄膜との格子ミスフィット率は43%であった。

この例の製造方法によるMgB2薄膜では、基板2とMgB2薄膜17との間にAlNバッファ層16を介して形成されており、このAlNバッファ層16のAlNのa軸長は0.3144nmである。このAlNバッファ層16とMgB2薄膜17との格子ミスフィット率は1.9%である。

したがって、本発明の製造方法により製造されるMgB2薄膜17は、同じ方位の六方晶構造で、かつa軸長の近いAlNバッファ層16を介して基板2上に形成されるため、面内配向性や結晶性を改善することができる。

【図面の簡単な説明】

【0035】

【図1】本発明のMgB2薄膜の製造方法に用いるカルーセルスパッタリング装置を示す図である。

【図2】本発明のMgB2薄膜をAlNバッファ層を介してサファイアの基板上に形成した状態の縦断面図である。

【図3】本発明のMgB2薄膜の製造方法の一例を示すフローチャートである。

【図4】本発明の超伝導材料のサファイア基板とAlNバッファ層との面内配向性を表すX線φスキャン結果を示す図である。

【図5】本発明の超伝導材料のMgB2薄膜とAlNバッファ層との面内配向性を表すX線φスキャン結果を示す図である。

【図6】(a)はAlNバッファ層がないときの面内配向性を表すX線φスキャン結果を示す図であり、(b)はAlNバッファ層があるときの面内配向性を表すX線φスキャン結果を示す図である。

【図7】本発明の超伝導材料のMg直流電力−臨界温度特性を示す図である。

【符号の説明】

【0036】

1 反応室

2 基板

3 Mgターゲット

4 Bターゲット

5 Arガス+Nガスの供給パイプ

6 Arガスの供給パイプ

7 イオンビームソース

8 予備室

9 ランプヒータ

10,11 真空ポンプ

12,13 ロータリポンプ

15 Alターゲット

16 AlNバッファ層

17 MgB2薄膜

H 基板ホルダ

R ホルダ中心軸

【特許請求の範囲】

【請求項1】

カルーセルスパッタリング装置にて高速で回転する基板上にMgB2薄膜を形成するMgB2薄膜の製造方法において、

反応室内にN2ガスを送入する窒素ガス送入ステップと、

前記反応室内に備えるAlターゲットに電圧を印加して基板上にAlNバッファ層を形成するバッファ層形成ステップと、

前記反応室内に備えるMgターゲットおよびBターゲットに電圧を印加して前記AlNバッファ層上にMgB2薄膜を形成するMgB2薄膜形成ステップとを備えることを特徴とする、MgB2薄膜の製造方法。

【請求項2】

前記窒素ガス送入ステップに先立って、前記反応室の大気を排気して真空にする準備ステップを備えることを特徴とする、請求項1に記載のMgB2薄膜の製造方法。

【請求項3】

前記窒素ガス送入ステップに先立って、前記基板をイオンクリーニングするクリーニングステップを備えることを特徴とする、請求項1に記載のMgB2薄膜の製造方法。

【請求項4】

前記基板が結晶面(001)となるように配置されたサファイアであり、

前記AlNバッファ層が前記サファイアの上に結晶面(001)で形成され、

前記MgB2薄膜が前記AlNバッファ層の上に結晶面(001)で形成されることを特徴とする、請求項3に記載のMgB2薄膜の製造方法。

【請求項5】

カルーセルスパッタリングによってサファイア基板上にAlNバッファ層を介して形成されることを特徴とする、MgB2薄膜。

【請求項6】

前記基板が結晶面(001)となるように配置されたサファイアであり、

前記AlNバッファ層が前記サファイアの上に結晶面(001)で形成され、

前記MgB2薄膜が前記AlNバッファ層の上に結晶面(001)で形成されることを特徴とする、請求項5に記載のMgB2薄膜。

【請求項1】

カルーセルスパッタリング装置にて高速で回転する基板上にMgB2薄膜を形成するMgB2薄膜の製造方法において、

反応室内にN2ガスを送入する窒素ガス送入ステップと、

前記反応室内に備えるAlターゲットに電圧を印加して基板上にAlNバッファ層を形成するバッファ層形成ステップと、

前記反応室内に備えるMgターゲットおよびBターゲットに電圧を印加して前記AlNバッファ層上にMgB2薄膜を形成するMgB2薄膜形成ステップとを備えることを特徴とする、MgB2薄膜の製造方法。

【請求項2】

前記窒素ガス送入ステップに先立って、前記反応室の大気を排気して真空にする準備ステップを備えることを特徴とする、請求項1に記載のMgB2薄膜の製造方法。

【請求項3】

前記窒素ガス送入ステップに先立って、前記基板をイオンクリーニングするクリーニングステップを備えることを特徴とする、請求項1に記載のMgB2薄膜の製造方法。

【請求項4】

前記基板が結晶面(001)となるように配置されたサファイアであり、

前記AlNバッファ層が前記サファイアの上に結晶面(001)で形成され、

前記MgB2薄膜が前記AlNバッファ層の上に結晶面(001)で形成されることを特徴とする、請求項3に記載のMgB2薄膜の製造方法。

【請求項5】

カルーセルスパッタリングによってサファイア基板上にAlNバッファ層を介して形成されることを特徴とする、MgB2薄膜。

【請求項6】

前記基板が結晶面(001)となるように配置されたサファイアであり、

前記AlNバッファ層が前記サファイアの上に結晶面(001)で形成され、

前記MgB2薄膜が前記AlNバッファ層の上に結晶面(001)で形成されることを特徴とする、請求項5に記載のMgB2薄膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−89800(P2006−89800A)

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願番号】特願2004−276394(P2004−276394)

【出願日】平成16年9月24日(2004.9.24)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2004年3月28日 社団法人応用物理学会発行の「2004年(平成16年)春季 第51回 応用物理学関係連合講演会講演予稿集 第1分冊」に発表

【出願人】(503360115)独立行政法人科学技術振興機構 (1,734)

【出願人】(301022471)独立行政法人情報通信研究機構 (1,071)

【Fターム(参考)】

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願日】平成16年9月24日(2004.9.24)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2004年3月28日 社団法人応用物理学会発行の「2004年(平成16年)春季 第51回 応用物理学関係連合講演会講演予稿集 第1分冊」に発表

【出願人】(503360115)独立行政法人科学技術振興機構 (1,734)

【出願人】(301022471)独立行政法人情報通信研究機構 (1,071)

【Fターム(参考)】

[ Back to top ]