MgB2超電導体の製造方法およびMgB2超電導体

【課題】SiC単独添加したMgB2超電導体あるいはベンゼン等の芳香族炭化水素単独添加したMgB2超電導体の臨界電流密度(Jc)よりも高い臨界電流密度(Jc)を有するMgB2超電導体の製造方法およびMgB2超電導体を提供する。

【解決手段】Mg粉末またはMgH2粉末とB粉末との混合物を加圧成形して熱処理するMgB2超伝導体の製造方法において、混合物に芳香族炭化水素とSiCを添加する。芳香族炭化水素は、エチルトルエンであり、SiCは平均粒径が10〜30nmであることを特徴とする。

【解決手段】Mg粉末またはMgH2粉末とB粉末との混合物を加圧成形して熱処理するMgB2超伝導体の製造方法において、混合物に芳香族炭化水素とSiCを添加する。芳香族炭化水素は、エチルトルエンであり、SiCは平均粒径が10〜30nmであることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、MgB2超電導体の製造方法およびMgB2超電導体に関するものである。さらに詳しくは、超電導リニアモーターカー、MRI医療診断装置、半導体単結晶引き上げ装置、超電導エネルギー貯蔵、超電導回転機、超電導変圧器、超電導ケーブルなど高能力化に有用な高い臨界電流密度(Jc)を有するMgB2超電導体の製造方法およびMgB2超電導体に関するものである。

【背景技術】

【0002】

2001年に日本で発見された超電導体MgB2は、金属系超電導体の中では最高の超電導臨界温度(39K)を有し、かつバルク材の作製や線材への加工が比較的容易であることから、世界中でMgB2超電導体のバルク材や線材化の研究開発が行われている。バルク材の作製法としては、Mg粉末またはMgH2粉末とB粉末との混合物を加圧成形した後、熱処理(焼結)する方法が一般的である。また線材化の主要な方法としては、MgまたはMgH2粉末とB粉末との混合物を金属管に充填するパウダー・イン・チューブ法がある。しかし、これら従来の粉末焼結法やパウダー・イン・チューブ法で作製したバルク材や線材の臨界電流密度(Jc)は、4.2K、10Tにおいて3000A/cm2程度、12Tにおいて700A/cm2程度と決して高くない。

【0003】

このため、超電導リニアモーターカー、MRI医療診断装置、半導体単結晶引き上げ装置、超電導エネルギー貯蔵、超電導回転機、超電導変圧器、超電導ケーブル等への高能力化を図るためには、さらに高い臨界電流密度(Jc)を有するMgB2超伝導体の作製が検討され、近年ではMg粉末またはMgH2粉末とB粉末との混合物へ添加物を加えることによって臨界電流密度(Jc)の向上を図る研究が試みられている。例えば、粒径がナノメートルレベル(10nm〜100nm)のSiC微粒子の添加が効果的であることが知られている(非特許文献1〜3)。また、ベンゼン等の芳香族炭化水素の添加が臨界電流密度(Jc)の向上に効果的であることも知られている(非特許文献2)。

【0004】

しかしながら、SiCの添加によって得られるMgB2超伝導体の臨界電流密度(Jc)は、4.2K、10Tにおいて22000A/cm2程度、12Tにおいて10000A/cm2程度、ベンゼン等の芳香族炭化水素の添加によって得られるMgB2超伝導体の臨界電流密度(Jc)は、4.2K、10Tにおいて13000A/cm2程度、12Tにおいて4000A/cm2程度がほぼ限界であることが確認され、さらなる臨界電流密度(Jc)の向上が望まれている。

【非特許文献1】S. X. Dou, et al., Journal of Applied Physics, 94(2003), 1850.

【非特許文献2】H. Yamada, et al., Superconductor Science and Technology, 19(2006), 175.

【非特許文献3】H. Yamada, et al., Superconductor Science and Technology, 20(2007), 1.

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、以上の通りの実情に鑑みてなされたものであり、SiC単独添加したMgB2超電導体あるいはベンゼン等の芳香族炭化水素単独添加したMgB2超電導体の臨界電流密度(Jc)よりも高い臨界電流密度(Jc)を有するMgB2超電導体の製造方法およびMgB2超電導体を提供することを課題としている。

【課題を解決するための手段】

【0006】

本発明は、上記の課題を解決するために、以下のようにした。

【0007】

発明1は、Mg粉末またはMgH2粉末とB粉末との混合物を加圧成形して熱処理するMgB2超伝導体の製造方法において、混合物に芳香族炭化水素とSiCを添加することを特徴とする。

【0008】

発明2は、発明1において、芳香族炭化水素は、エチルトルエンであることを特徴とする。

【0009】

発明3は、発明1又は2において、添加するSiCの平均粒径が10〜30nmであることを特徴とする。

【0010】

発明4は、発明1から3のいずれかにおいて、前記SiCの添加量が5〜3×10mol%であることを特徴とする。

【0011】

発明5は、発明1から4のいずれかにおいて、前記混合物を金属管に充填し、加圧成形して熱処理することを特徴とする。

【0012】

発明6は、発明1から5のいずれかのMgB2超伝導体の製造方法により得られたMgB2超伝導体であって、MgB2コアが1本または複数本あるMgB2線材であることを特徴とする。

【0013】

発明7は、発明6において、MgB2コアが複数本ある多芯MgB2線材であることを特徴とする。

【発明の効果】

【0014】

上記第1、第2の発明によって、SiC単独の添加により得られたMgB2超伝導体の臨界電流密度(Jc)(4.2K、10Tで15000A/cm2)よりも高い臨界電流密度(Jc)を有するMgB2超伝導体を製造することができる。

【0015】

上記第7の発明のようにMgB2コアが複数本ある多芯MgB2線材という特徴的な構造を有しているMgB2超伝導体をも製造することができ、交流損失が少ないために変圧器等に応用することができる。

【発明を実施するための最良の形態】

【0016】

本発明は上記のとおりの特徴をもつものであり、以下詳しくその実施の形態について説明する。

【0017】

原料として用いるMg粉末、MgH2粉末、B粉末については、従来と同様の純度や粒径のものを、適宜混合比を調節して用いることができる。例えば、粒径に関しては、Mg粉末またはMgH2粉末の平均粒径が200nm〜50μm、B粉末の平均粒径が0.2〜1μmの範囲が好ましい。混合比については、モル比でMgまたはMgH2/B=0.5/2〜1.5/2の範囲において混合することが好ましく、モル比0.8/2〜1.2/2の範囲において混合することがさらに好ましい。そして、MgあるいはMgH2粉末とB粉末の混合物に適量の芳香族炭化水素とSiCを加え、さらにボールミルなどで十分に混合することができる。

【0018】

SiCは、平均粒径がナノメートルレベル、より具体的には平均粒径が10nm〜30nmの範囲であることが好ましく、SiCの添加量は、MgB2の理論もしくは実験生成量に対するモル濃度で5〜3×10mol%であることが好ましい。SiCの粒径が大きすぎると、前記作用効果で示した臨界電流密度(Jc)ではあるが、最高のものに比べ低下する傾向がある。また、その添加量についても、同様な傾向が見られる。

【0019】

芳香族炭化水素については、単環または多環の炭素環または複素環を有する化合物のうちの各種のものが考慮されてよく、芳香族炭化水素の炭素数としては特に制限されることはないが、4〜20の範囲が好ましい。芳香族炭化水素は、本発明の作用効果を阻害しない限り各種の官能基を有していてもよく、入手容易性や取り扱い性、価格等を考慮して適宜に選択することができる。たとえば、置換基の典型例としては、炭素数1〜8、特に1〜4のアルキル基等が挙げられる。より具体的には、ベンゼン、ナフタレン、アントラセン、ペリレン、ビフェニルや、トルエン、キシレン、エチルトルエン等のアルキル置換ベンゼン等の炭素環状の芳香族炭化水素、あるいはチオフェン等の複素環状の芳香族炭化水素が例示される。さらに、芳香族炭化水素の添加量については、MgB2の理論もしくは実験生成量に対して1〜40モル%の割合で添加することが好ましい。

【0020】

以上のような混合物を、バルク材、線材へと加工するが、従来と同様の方法、条件が採用されてよい。バルク材であれば、加圧成形して熱処理をすることで製造することができ、例えば、通常の金型を用いたプレス等が例示され、圧力は100〜300kg/cm2が好ましい。線材であれば、例えば、混合物を鉄などの金属管に充填し、圧延ロール等でテープやワイヤーに加工した後、熱処理をすることで製造することができ、条件については従来と同様の条件が採用されてよい。すなわち、慣用のとおり、アルゴン、真空などの不活性雰囲気下で、MgB2超伝導相を得るに十分な温度、時間熱処理するできる。

【0021】

このようにして得られた本発明のMgB2超伝導体は、超電導リニアモーターカー、MRI医療診断装置、半導体単結晶引き上げ装置、超電導エネルギー貯蔵、超電導回転機、超電導変圧器、超電導ケーブルなどの高能力化に有用である。

【0022】

そこで以下に実施例を示し、さらに詳しく説明する。もちろん、以下の例によって本発明が限定されることはない。

【実施例】

【0023】

<実施例1>

市販のMgH2粉末(Alfa Aesar製、98%purity、325mesh)と市販のB粉末(Alfa Aesar製、99.99%purity、325mesh)を1:2のモル比で混合し、この混合物に対してエチルトルエンとSiC(Nanostructural Amorphous Metals Inc.製、97%purity、平均粒径:〜20nm)を添加して炭化タングステン(WC)製のボールミルポットに入れ約1時間ボールミル混合した。この際、エチルトルエンとSiCは、MgB2の理論生成量に対するモル濃度として、それぞれ10−20mol%ならびに10mol%ずつ添加した。このようにして得た混合物を、外径6mm、内径4mmの鉄管に充填し、溝ロール加工と平ロール圧延により幅5mm、厚さ0.5mmのテープ状の線材に加工した。そして、管状炉を用いて、この線材を、アルゴン雰囲気中で600℃、1時間の熱処理を行った(実験No.1、2)。

【0024】

なお、比較例として、非特許文献1および2のようにSiC単独添加(実験No.3)、芳香族炭化水素を単独添加するものとしてエチルトルエン単独添加(実験No.4)、および非特許文献2のようにベンゼン単独添加(実験No.5)、そして、芳香族炭化水素とSiCを添加しない無添加(実験No.6)の線材も、同様の方法で作製した。ここで、参考として、あらかじめ上記実施例の方法の信頼性を示すために、実験No.3で得られた線材をX線回折で調べたところ、c軸長には変化がなかったが、a軸長が短くなっており、この結果は非特許文献1で報告されているSiC微粉末を添加したMgB2と同じ結果であることを確認した。

【0025】

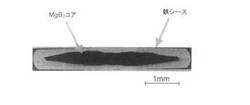

図1は、得られた線材(実験No.6)の断面写真である。

【0026】

得られた線材について、液体ヘリウム温度(4.2K)での種々の磁界中で臨界電流密度(Jc)を測定した結果を表1に示す。

【0027】

【表1】

【0028】

表1より、添加物の有無により、4.2Kでの臨界電流密度(Jc)に顕著な相違があらわれた。より具体的には、本発明のエチルトルエンとSiCを添加した実験No.1、2の線材は、4.2K、9T〜12Tにおいて、他の線材と比較してはるかに高い臨界電流密度(Jc)を示した。特筆すべきは、従来技術として臨界電流密度(Jc)の向上効果が優れているとされてきたSiC単独添加した実験No.3の線材や、エチルトルエン単独添加あるいはベンゼン単独添加した実験No.4、5と比較しても、各磁界密度において2倍近く高い臨界電流密度(Jc)を示し、本発明の有効性が示された。

【0029】

ここで、非特許文献1によると、SiC添加によりMgB2のB原子の一部がCと入れ替わってMgB2−xCxが生成され、これによって臨界電流密度(Jc)が向上するとしている。したがって、実験No.3においても、SiC添加によって臨界電流密度(Jc)特性が向上したのは、SiC添加によってMgB2のB原子の一部が炭素原子と入れ替わってMgB2−xCxが生成したためと推測できる。また、実験No.5のようにベンゼンなどの芳香族炭化水素添加によっても同様のB原子のC原子置換が起こり、ベンゼンの添加による臨界電流密度(Jc)の向上はこの置換効果によると考えられる(非特許文献2)。

【0030】

これらより、本発明者らは、従来知られたSiC単独添加(非特許文献1および2)あるいはベンゼン単独添加(非特許文献2)により得られたMgB2超伝導体の臨界電流密度(Jc)よりも高い臨界電流密度(Jc)を示した理由については、詳細については定かではないものの、芳香族炭化水素とSiCとの何らかの相乗効果によるものであると推察している。

<実施例2>

エチルトルエンに代えて、チオフェンを用いた以外は、上記実施例1と同様にMgB2超伝導体を線材として作製した。チオフェンとSiCは、MgB2の理論生成量に対するモル濃度として、それぞれ10mol%ずつ添加した点も同様である。チオフェンとSiCを添加した線材は、4.2K、12Tにおいて6800A/cm2であり、チオフェン単独添加(4000A/cm2)、SiC単独添加(6100A/cm2)、ベンゼン単独添加(3500A/cm2)よりも高い臨界電流密度(Jc)を示した。

<実施例3>

MgH2粉末に代えて、サブナノメートルの粒径(平均粒径が100nm〜0.5μm)のMg微粉末を用いた以外は、上記実施例1と同様にMgB2超伝導体を線材として作製した(実験No.7)。

【0031】

なお、比較例として、非特許文献3のようにSiC単独添加(実験No.8)したもの、さらに芳香族炭化水素を単独添加するものとしてエチルトルエン単独添加(実験No.9)の線材も、同様の方法で作製した。

【0032】

得られた線材について、液体ヘリウム温度(4.2K)での種々の磁界中で臨界電流密度(Jc)を測定した結果も併せて表1に示した。

【0033】

表1より、臨界電流密度(Jc)の変化が前記実施例1と同様なものであり、本発明の有効性が示された。

【図面の簡単な説明】

【0034】

【図1】実施例1において線材として製造したMgB2超電導体の断面写真である。

【技術分野】

【0001】

本発明は、MgB2超電導体の製造方法およびMgB2超電導体に関するものである。さらに詳しくは、超電導リニアモーターカー、MRI医療診断装置、半導体単結晶引き上げ装置、超電導エネルギー貯蔵、超電導回転機、超電導変圧器、超電導ケーブルなど高能力化に有用な高い臨界電流密度(Jc)を有するMgB2超電導体の製造方法およびMgB2超電導体に関するものである。

【背景技術】

【0002】

2001年に日本で発見された超電導体MgB2は、金属系超電導体の中では最高の超電導臨界温度(39K)を有し、かつバルク材の作製や線材への加工が比較的容易であることから、世界中でMgB2超電導体のバルク材や線材化の研究開発が行われている。バルク材の作製法としては、Mg粉末またはMgH2粉末とB粉末との混合物を加圧成形した後、熱処理(焼結)する方法が一般的である。また線材化の主要な方法としては、MgまたはMgH2粉末とB粉末との混合物を金属管に充填するパウダー・イン・チューブ法がある。しかし、これら従来の粉末焼結法やパウダー・イン・チューブ法で作製したバルク材や線材の臨界電流密度(Jc)は、4.2K、10Tにおいて3000A/cm2程度、12Tにおいて700A/cm2程度と決して高くない。

【0003】

このため、超電導リニアモーターカー、MRI医療診断装置、半導体単結晶引き上げ装置、超電導エネルギー貯蔵、超電導回転機、超電導変圧器、超電導ケーブル等への高能力化を図るためには、さらに高い臨界電流密度(Jc)を有するMgB2超伝導体の作製が検討され、近年ではMg粉末またはMgH2粉末とB粉末との混合物へ添加物を加えることによって臨界電流密度(Jc)の向上を図る研究が試みられている。例えば、粒径がナノメートルレベル(10nm〜100nm)のSiC微粒子の添加が効果的であることが知られている(非特許文献1〜3)。また、ベンゼン等の芳香族炭化水素の添加が臨界電流密度(Jc)の向上に効果的であることも知られている(非特許文献2)。

【0004】

しかしながら、SiCの添加によって得られるMgB2超伝導体の臨界電流密度(Jc)は、4.2K、10Tにおいて22000A/cm2程度、12Tにおいて10000A/cm2程度、ベンゼン等の芳香族炭化水素の添加によって得られるMgB2超伝導体の臨界電流密度(Jc)は、4.2K、10Tにおいて13000A/cm2程度、12Tにおいて4000A/cm2程度がほぼ限界であることが確認され、さらなる臨界電流密度(Jc)の向上が望まれている。

【非特許文献1】S. X. Dou, et al., Journal of Applied Physics, 94(2003), 1850.

【非特許文献2】H. Yamada, et al., Superconductor Science and Technology, 19(2006), 175.

【非特許文献3】H. Yamada, et al., Superconductor Science and Technology, 20(2007), 1.

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、以上の通りの実情に鑑みてなされたものであり、SiC単独添加したMgB2超電導体あるいはベンゼン等の芳香族炭化水素単独添加したMgB2超電導体の臨界電流密度(Jc)よりも高い臨界電流密度(Jc)を有するMgB2超電導体の製造方法およびMgB2超電導体を提供することを課題としている。

【課題を解決するための手段】

【0006】

本発明は、上記の課題を解決するために、以下のようにした。

【0007】

発明1は、Mg粉末またはMgH2粉末とB粉末との混合物を加圧成形して熱処理するMgB2超伝導体の製造方法において、混合物に芳香族炭化水素とSiCを添加することを特徴とする。

【0008】

発明2は、発明1において、芳香族炭化水素は、エチルトルエンであることを特徴とする。

【0009】

発明3は、発明1又は2において、添加するSiCの平均粒径が10〜30nmであることを特徴とする。

【0010】

発明4は、発明1から3のいずれかにおいて、前記SiCの添加量が5〜3×10mol%であることを特徴とする。

【0011】

発明5は、発明1から4のいずれかにおいて、前記混合物を金属管に充填し、加圧成形して熱処理することを特徴とする。

【0012】

発明6は、発明1から5のいずれかのMgB2超伝導体の製造方法により得られたMgB2超伝導体であって、MgB2コアが1本または複数本あるMgB2線材であることを特徴とする。

【0013】

発明7は、発明6において、MgB2コアが複数本ある多芯MgB2線材であることを特徴とする。

【発明の効果】

【0014】

上記第1、第2の発明によって、SiC単独の添加により得られたMgB2超伝導体の臨界電流密度(Jc)(4.2K、10Tで15000A/cm2)よりも高い臨界電流密度(Jc)を有するMgB2超伝導体を製造することができる。

【0015】

上記第7の発明のようにMgB2コアが複数本ある多芯MgB2線材という特徴的な構造を有しているMgB2超伝導体をも製造することができ、交流損失が少ないために変圧器等に応用することができる。

【発明を実施するための最良の形態】

【0016】

本発明は上記のとおりの特徴をもつものであり、以下詳しくその実施の形態について説明する。

【0017】

原料として用いるMg粉末、MgH2粉末、B粉末については、従来と同様の純度や粒径のものを、適宜混合比を調節して用いることができる。例えば、粒径に関しては、Mg粉末またはMgH2粉末の平均粒径が200nm〜50μm、B粉末の平均粒径が0.2〜1μmの範囲が好ましい。混合比については、モル比でMgまたはMgH2/B=0.5/2〜1.5/2の範囲において混合することが好ましく、モル比0.8/2〜1.2/2の範囲において混合することがさらに好ましい。そして、MgあるいはMgH2粉末とB粉末の混合物に適量の芳香族炭化水素とSiCを加え、さらにボールミルなどで十分に混合することができる。

【0018】

SiCは、平均粒径がナノメートルレベル、より具体的には平均粒径が10nm〜30nmの範囲であることが好ましく、SiCの添加量は、MgB2の理論もしくは実験生成量に対するモル濃度で5〜3×10mol%であることが好ましい。SiCの粒径が大きすぎると、前記作用効果で示した臨界電流密度(Jc)ではあるが、最高のものに比べ低下する傾向がある。また、その添加量についても、同様な傾向が見られる。

【0019】

芳香族炭化水素については、単環または多環の炭素環または複素環を有する化合物のうちの各種のものが考慮されてよく、芳香族炭化水素の炭素数としては特に制限されることはないが、4〜20の範囲が好ましい。芳香族炭化水素は、本発明の作用効果を阻害しない限り各種の官能基を有していてもよく、入手容易性や取り扱い性、価格等を考慮して適宜に選択することができる。たとえば、置換基の典型例としては、炭素数1〜8、特に1〜4のアルキル基等が挙げられる。より具体的には、ベンゼン、ナフタレン、アントラセン、ペリレン、ビフェニルや、トルエン、キシレン、エチルトルエン等のアルキル置換ベンゼン等の炭素環状の芳香族炭化水素、あるいはチオフェン等の複素環状の芳香族炭化水素が例示される。さらに、芳香族炭化水素の添加量については、MgB2の理論もしくは実験生成量に対して1〜40モル%の割合で添加することが好ましい。

【0020】

以上のような混合物を、バルク材、線材へと加工するが、従来と同様の方法、条件が採用されてよい。バルク材であれば、加圧成形して熱処理をすることで製造することができ、例えば、通常の金型を用いたプレス等が例示され、圧力は100〜300kg/cm2が好ましい。線材であれば、例えば、混合物を鉄などの金属管に充填し、圧延ロール等でテープやワイヤーに加工した後、熱処理をすることで製造することができ、条件については従来と同様の条件が採用されてよい。すなわち、慣用のとおり、アルゴン、真空などの不活性雰囲気下で、MgB2超伝導相を得るに十分な温度、時間熱処理するできる。

【0021】

このようにして得られた本発明のMgB2超伝導体は、超電導リニアモーターカー、MRI医療診断装置、半導体単結晶引き上げ装置、超電導エネルギー貯蔵、超電導回転機、超電導変圧器、超電導ケーブルなどの高能力化に有用である。

【0022】

そこで以下に実施例を示し、さらに詳しく説明する。もちろん、以下の例によって本発明が限定されることはない。

【実施例】

【0023】

<実施例1>

市販のMgH2粉末(Alfa Aesar製、98%purity、325mesh)と市販のB粉末(Alfa Aesar製、99.99%purity、325mesh)を1:2のモル比で混合し、この混合物に対してエチルトルエンとSiC(Nanostructural Amorphous Metals Inc.製、97%purity、平均粒径:〜20nm)を添加して炭化タングステン(WC)製のボールミルポットに入れ約1時間ボールミル混合した。この際、エチルトルエンとSiCは、MgB2の理論生成量に対するモル濃度として、それぞれ10−20mol%ならびに10mol%ずつ添加した。このようにして得た混合物を、外径6mm、内径4mmの鉄管に充填し、溝ロール加工と平ロール圧延により幅5mm、厚さ0.5mmのテープ状の線材に加工した。そして、管状炉を用いて、この線材を、アルゴン雰囲気中で600℃、1時間の熱処理を行った(実験No.1、2)。

【0024】

なお、比較例として、非特許文献1および2のようにSiC単独添加(実験No.3)、芳香族炭化水素を単独添加するものとしてエチルトルエン単独添加(実験No.4)、および非特許文献2のようにベンゼン単独添加(実験No.5)、そして、芳香族炭化水素とSiCを添加しない無添加(実験No.6)の線材も、同様の方法で作製した。ここで、参考として、あらかじめ上記実施例の方法の信頼性を示すために、実験No.3で得られた線材をX線回折で調べたところ、c軸長には変化がなかったが、a軸長が短くなっており、この結果は非特許文献1で報告されているSiC微粉末を添加したMgB2と同じ結果であることを確認した。

【0025】

図1は、得られた線材(実験No.6)の断面写真である。

【0026】

得られた線材について、液体ヘリウム温度(4.2K)での種々の磁界中で臨界電流密度(Jc)を測定した結果を表1に示す。

【0027】

【表1】

【0028】

表1より、添加物の有無により、4.2Kでの臨界電流密度(Jc)に顕著な相違があらわれた。より具体的には、本発明のエチルトルエンとSiCを添加した実験No.1、2の線材は、4.2K、9T〜12Tにおいて、他の線材と比較してはるかに高い臨界電流密度(Jc)を示した。特筆すべきは、従来技術として臨界電流密度(Jc)の向上効果が優れているとされてきたSiC単独添加した実験No.3の線材や、エチルトルエン単独添加あるいはベンゼン単独添加した実験No.4、5と比較しても、各磁界密度において2倍近く高い臨界電流密度(Jc)を示し、本発明の有効性が示された。

【0029】

ここで、非特許文献1によると、SiC添加によりMgB2のB原子の一部がCと入れ替わってMgB2−xCxが生成され、これによって臨界電流密度(Jc)が向上するとしている。したがって、実験No.3においても、SiC添加によって臨界電流密度(Jc)特性が向上したのは、SiC添加によってMgB2のB原子の一部が炭素原子と入れ替わってMgB2−xCxが生成したためと推測できる。また、実験No.5のようにベンゼンなどの芳香族炭化水素添加によっても同様のB原子のC原子置換が起こり、ベンゼンの添加による臨界電流密度(Jc)の向上はこの置換効果によると考えられる(非特許文献2)。

【0030】

これらより、本発明者らは、従来知られたSiC単独添加(非特許文献1および2)あるいはベンゼン単独添加(非特許文献2)により得られたMgB2超伝導体の臨界電流密度(Jc)よりも高い臨界電流密度(Jc)を示した理由については、詳細については定かではないものの、芳香族炭化水素とSiCとの何らかの相乗効果によるものであると推察している。

<実施例2>

エチルトルエンに代えて、チオフェンを用いた以外は、上記実施例1と同様にMgB2超伝導体を線材として作製した。チオフェンとSiCは、MgB2の理論生成量に対するモル濃度として、それぞれ10mol%ずつ添加した点も同様である。チオフェンとSiCを添加した線材は、4.2K、12Tにおいて6800A/cm2であり、チオフェン単独添加(4000A/cm2)、SiC単独添加(6100A/cm2)、ベンゼン単独添加(3500A/cm2)よりも高い臨界電流密度(Jc)を示した。

<実施例3>

MgH2粉末に代えて、サブナノメートルの粒径(平均粒径が100nm〜0.5μm)のMg微粉末を用いた以外は、上記実施例1と同様にMgB2超伝導体を線材として作製した(実験No.7)。

【0031】

なお、比較例として、非特許文献3のようにSiC単独添加(実験No.8)したもの、さらに芳香族炭化水素を単独添加するものとしてエチルトルエン単独添加(実験No.9)の線材も、同様の方法で作製した。

【0032】

得られた線材について、液体ヘリウム温度(4.2K)での種々の磁界中で臨界電流密度(Jc)を測定した結果も併せて表1に示した。

【0033】

表1より、臨界電流密度(Jc)の変化が前記実施例1と同様なものであり、本発明の有効性が示された。

【図面の簡単な説明】

【0034】

【図1】実施例1において線材として製造したMgB2超電導体の断面写真である。

【特許請求の範囲】

【請求項1】

Mg粉末またはMgH2粉末とB粉末との混合物を加圧成形して熱処理するMgB2超伝導体の製造方法において、混合物に芳香族炭化水素とSiCを添加することを特徴とするMgB2超伝導体の製造方法。

【請求項2】

芳香族炭化水素は、エチルトルエンであることを特徴とする請求項1記載のMgB2超伝導体の製造方法。

【請求項3】

添加するSiCの平均粒径が10〜30nmであることを特徴とする請求項1又は2に記載のMgB2超伝導体の製造方法。

【請求項4】

前記SiCの添加量が5〜3×10mol%であることを特徴とする請求項1から3のいずれかに記載のMgB2超伝導体の製造方法。

【請求項5】

前記混合物を金属管に充填し、加圧成形して熱処理することを特徴とする請求項1から4のいずれかに記載のMgB2超伝導体の製造方法。

【請求項6】

請求項1から5のいずれかに記載のMgB2超伝導体の製造方法により得られたMgB2超伝導体であって、MgB2コアが1本または複数本あるMgB2線材であることを特徴とするMgB2超伝導体。

【請求項7】

請求項6に記載のMgB2超伝導体であって、MgB2コアが複数本ある多芯MgB2線材であることを特徴とするMgB2超伝導体。

【請求項1】

Mg粉末またはMgH2粉末とB粉末との混合物を加圧成形して熱処理するMgB2超伝導体の製造方法において、混合物に芳香族炭化水素とSiCを添加することを特徴とするMgB2超伝導体の製造方法。

【請求項2】

芳香族炭化水素は、エチルトルエンであることを特徴とする請求項1記載のMgB2超伝導体の製造方法。

【請求項3】

添加するSiCの平均粒径が10〜30nmであることを特徴とする請求項1又は2に記載のMgB2超伝導体の製造方法。

【請求項4】

前記SiCの添加量が5〜3×10mol%であることを特徴とする請求項1から3のいずれかに記載のMgB2超伝導体の製造方法。

【請求項5】

前記混合物を金属管に充填し、加圧成形して熱処理することを特徴とする請求項1から4のいずれかに記載のMgB2超伝導体の製造方法。

【請求項6】

請求項1から5のいずれかに記載のMgB2超伝導体の製造方法により得られたMgB2超伝導体であって、MgB2コアが1本または複数本あるMgB2線材であることを特徴とするMgB2超伝導体。

【請求項7】

請求項6に記載のMgB2超伝導体であって、MgB2コアが複数本ある多芯MgB2線材であることを特徴とするMgB2超伝導体。

【図1】

【公開番号】特開2008−235263(P2008−235263A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2008−38747(P2008−38747)

【出願日】平成20年2月20日(2008.2.20)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【出願人】(390021577)東海旅客鉄道株式会社 (413)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成20年2月20日(2008.2.20)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【出願人】(390021577)東海旅客鉄道株式会社 (413)

【Fターム(参考)】

[ Back to top ]