MgB2超電導線材の製造方法

【課題】

in−situ法を用いたCu/Fe複合シースMgB2線材の長尺化と高いJcを両立させる中間熱処理条件を提供する。

【解決手段】

Cu/Fe複合シースMgB2線材におけるCuとFeのシース厚み比を、Cuが1に対してFeを1.5以上にした複合シース材を用い、その複合材にMgとBを充填して構成される線材を、加工工程の途中で500〜540℃の中間熱処理を行いつつ伸線加工する。これにより、高Jc化と長尺化を両立したin−situ法Cu/Fe複合シースMgB2線材を作製できる。

in−situ法を用いたCu/Fe複合シースMgB2線材の長尺化と高いJcを両立させる中間熱処理条件を提供する。

【解決手段】

Cu/Fe複合シースMgB2線材におけるCuとFeのシース厚み比を、Cuが1に対してFeを1.5以上にした複合シース材を用い、その複合材にMgとBを充填して構成される線材を、加工工程の途中で500〜540℃の中間熱処理を行いつつ伸線加工する。これにより、高Jc化と長尺化を両立したin−situ法Cu/Fe複合シースMgB2線材を作製できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、MgB2超電導線材の製造方法にかかり、特に、長尺化に有効なMgB2超電導線材の製造方法に関する。

【背景技術】

【0002】

21世紀に入って発見されたMgB2は、以下の材料特性を持つことが知られている。

【0003】

(1)臨界温度(Tc)が39Kと、従来の金属系超電導体と比べて20K以上高い。

(2)上部臨界磁界(Hc2)が20T程度あるいはそれ以上と、従来の金属系超電導体より大きい。

(3)Jcは、最大で3000A/mm2オーダーであり、実用レベルである。

(4)磁気異方性が小さく、結晶のa軸,b軸およびc軸のどの方向にも同様の電流を流すことができる。

【0004】

このように、MgB2超電導体は、Tc,Hc2ともに、従来の金属系超電導体よりも同等レベルかそれ以上であるため、超電導マグネットに適用すれば、クエンチ事故のない極めて安定したシステムを構築することができるというメリットが生じる。

【0005】

また、Tcが高いため、液体ヘリウムを冷媒として用いる必要がなく、液体水素や液体ネオンなどの冷媒が利用可能になる。

【0006】

さらに、酸化物系超電導線材では、線材化するための金属シース材に貴金属を使用する必要があったが、MgB2の場合は安価な銅,鉄,ステンレス鋼を用いることができる。

【0007】

このため、発見以来、世界中で実用化のための研究が鋭意推進されている。

【0008】

MgB2の線材化手法としては、工業化に適するPowder−In−Tube(PIT)法が用いられ、このPIT法はMgB2超電導粉末を比較的強度の高いステンレス鋼,ニッケル等のシース材に充填するex−situ、MgとBとの混合粉末を鉄管等に充填し、線材加工後、熱処理によって超電導化するin−situの2方式に大別される。

【0009】

ex−situ法では、熱処理が不要あるいは比較的低温で簡便なもので済むため製造コストの低減が期待される。しかし、充填するMgB2超電導粉末の特性に左右されるところが大きく、特に高磁場中でJcに課題がある。

【0010】

一方、in−situ法では、例えば、特許文献1に記載のようにMgB2合成時の体積減少により線材コア中に空隙が生じるが、加工や熱処理プロセスの改善により、Hc2並びにJc向上の可能性が高く、NbTi線材に匹敵する性能が得られつつある。

【0011】

【特許文献1】特開2007−157590号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

超電導マグネットとして使用する線材としては、高いJcを有すること、長尺化が可能であることが最低限必要であり、形状は、丸線あるいは平角線であることが望ましい。これらを実現するために、各種製造条件の最適化等の検討が鋭意行われている。

【0013】

しかし、現状では、実用線材とするために必要な長尺線材化と高性能化を同時に達成できるMgB2超電導線材の製造方法は、いまだ確立されていない。

【0014】

そこで、本発明の目的は、実用線材とするために必要な長尺線材化と高性能化を同時に達成できるMgB2超電導線材の製造方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明のMgB2超電導線材の製造方法は、CuまたはCu基合金とFeまたはFe基合金とからなる複合シース材中に、MgとBとを充填して構成されるものであって、伸線加工と、500〜540℃の中間熱処理とを繰り返し行って、加工することを特徴とするものである。

【0016】

そして、中間熱処理を実施したMgB2超電導線材のコア部は、臨界温度が30K以下のMgB2であることを特徴とする。

【0017】

また、CuとFeとの厚みの比が、Cuが1に対して、Feが1.5以上の厚みを有することを特徴とする。

【0018】

更に、本発明のMgB2超電導線材は、CuまたはCu基合金からなる第一シースと、FeまたはFe基合金とからなる第二シースと、を有する複合シース材中に、MgとBとを充填して構成されるものであって、第一シースと第二シースとの厚みの比が、第一シースが1に対して、第二シースが1.5以上の厚みを有することを特徴とする。

【0019】

そして、第二シースが、第一シースより外側に形成されることが好ましい。

【発明の効果】

【0020】

本発明によって、実用線材とするために必要な長尺線材化と高性能化を同時に達成できるMgB2超電導線材の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0021】

図1に、Cu/Fe複合シースMgB2単芯線材(MgB2超電導線材)の模式図を示す。

【0022】

図1は、横断面である。最外周には、電気伝導度に優れたCuまたはCu基合金1(以下、代表してCu1と記す)(第一シース)を配置し、Cu1と超電導コア部3との間には、超電導コア部の緻密度を向上させ、かつ、熱処理工程での反応を防止するバリア層としてFeまたはFe基合金2(以下、代表してFe2と記す)(第二シース)を配置している。

【0023】

Fe2をバリア層として用いない場合には、最終熱処理時にシース材のCu1と超電導コア部(ここでは、MgB2)3のMgとが冶金的に反応し、高いJc特性が得られなくなる。

【0024】

長尺化のひとつの手段として、シース材の加工硬化による不均一変形や断線を防止するという観点から中間熱処理(焼鈍)が行われる。

【0025】

中間熱処理の温度としては、融点の概ね1/2を目安とする。

【0026】

従って、Cu1とFe2との両者が焼きなましされる温度としては、550℃以上750℃以下程度に加熱する必要がある。

【0027】

in−situ法で作製するMgB2線材の場合、550〜560℃でMgとBとが反応し、超電導コア部3にMgB2が生成されることになる。MgB2の生成は、伸線過程における均一加工を妨げるだけでなく、最終加工後に熱処理しても、中間熱処理を実施しない線材に比べて、Jcを1/2〜1/3まで低下させるという問題があったが、本実施例により解決することができた。

【0028】

以上のように、高Jc化と長尺化はトレードオフの関係にあり、Cu/Fe複合シースMgB2線材でこれらを両立するものは、従来得られていなかったが、本実施例により得ることができた。

【0029】

本実施例により、MgB2超電導線材を工業的に広く適用可能とするためには、最低でもkm級の線材で、1000A/mm2を超えるJcが実現可能な超電導線材の製造技術を確立する。

【0030】

つまり、本実施例により、臨界温度以下の環境において、超電導性を発現する超電導体を用いることによって、高い輸送臨界電流密度(Jc)が得られる、in−situ/MgB2長尺線材の製造方法を実現することができる。

【0031】

特に、具体的には、電流リード,送電ケーブル,大型マグネット,核磁気共鳴分析装置,医療用磁気共鳴診断装置,超電導電力貯蔵装置,磁気分離装置,磁場中単結晶引き上げ装置,冷凍機冷却超電導マグネット装置,超電導エネルギー貯蔵,超電導発電機,核融合炉用マグネット等の機器に適用される線材を実現できる。

【0032】

本発明者らは、MgB2超電導線材の製造方法を鋭意検討した結果、以下の達成可能な手段を見出した。

【0033】

即ち、CuまたはCu基合金とFeまたはFe基合金からなる複合シース材中に、MgとBを充填して構成される線材において、伸線加工と500〜540℃の中間熱処理とを繰り返し行って最終形状まで加工することにより達成できる。

【0034】

以上により、Cu/Fe複合シースMgB2線材の長尺化と高Jc化が同時に実現できる。

【0035】

Cu/Fe複合シースMgB2線材において、高Jc化を実現するには、Cuに対してFeの厚みを増加させることが効果的と考えた。これは、加工度を上げるにつれ、Feが加工硬化し、線材コア部の充填密度(緻密度)が向上するためである。

【0036】

線材コア部の充填密度が向上すると、粉末間の拡散距離が短くなり、より反応性が促進する。これにより、Jcが向上することを発明者らは実験的に明らかにしている。

【0037】

このような線材で、最終的にkmを超えるような長尺線材を作製しようとする場合、線材自身への加工度が高くなるため、シース材のFeが加工硬化を起こし、展延性が低下するが、こうした課題を解決し、線材の断線が発生しにくく、長尺線を得ることできるようになることを見出した。

【0038】

本発明者らは、様々な視点から検討を行った。以下に、その一例を述べる。

【0039】

本実施例において、中間熱処理温度を500〜540℃に設定した根拠を説明する。

【0040】

500℃以下の温度では、FeまたはFe基合金の焼きなましが、不十分であるため、加工性が向上しない。これに対し、540℃を超える温度で中間熱処理すると、シース材への焼きなまし効果は得られるものの、線材コア部のMgとBとが反応し、MgB2の生成が始まる。

【0041】

Tcが39K以上のMgB2が一度でも生成してしまうと、最終的にどのような条件で熱処理しても、本来持つJcと比較して、1/2〜1/3以下の値しか得られないことを明らかにしている。

【0042】

本実施例において、最終形状まで加工された線材におけるCuまたはCu合金とFeまたはFe合金のビッカース硬さの比を、2以下に保つことが重要であることを見出した。

【0043】

すなわち、Cuのビッカース硬さに対して、Feのビッカース硬さの比が2以下であれば、断線率は0であったが、2を超えると断線率が向上していき、2.5で、75%,3.0で、95%の断線率となった。

【0044】

このため、ビッカース硬さの比が、Cu/Fe=1/2で、Feのそれが2を超えない段階で中間熱処理を施すことが、長尺線材化のキーポイントとなることを実験的に明らかにした。

【0045】

また、上記のような手段で中間熱処理と伸線加工を繰り返した場合には、最終形状まで加工された線材のCuまたはCu合金のビッカース硬さは、150以下、FeまたはFe合金のビッカース硬さは、300以下となることを実験的に明らかにした。

【0046】

本実施例において、MgとBとの混合物に、0.2〜30体積%の銅,銀,アルミニウム,チタン,タングステン,酸化珪素,炭化珪素,窒化珪素等を、単独あるいはそれらを混合して添加するとJcが向上する。

【0047】

特に、ナノオーダーまで粒径を細かくすると一層効果的である。

【0048】

また、200〜1200℃の範囲内で、必要に応じて窒素ガス,アルゴンガス,水素ガス,酸素ガス等を単独或いは混合した雰囲気、または大気圧以上の圧力下で熱処理を行うことで、結晶粒同士の接合性を向上しJcが向上する。

【0049】

線材の作製プロセスとしては、遠心ボールミルやらいかい機等を用いて、MgとBとの混合粉末を作製した後、パイプ形状の金属シース材に充填し、塑性加工を施す、いわゆるパウダー・イン・チューブ法が主流となっている。

【0050】

本実施例においては、外周と内周とに使用するシース材の硬度が異なることが特徴である。これにより、線材の電気的高安定化と高密度化が同時に実現でき、クエンチが起き難く、かつ超電導特性の向上も可能となる。

【0051】

但し、断面構造や加工条件が適切でないと、シース部と超電導コア部界面の平滑性が失われる、いわゆるソーセージングが発生し、高い加工度になると超電導コア部が、金属シースを突き破ってシース表面から露出する問題が生じる。このため、理想的にはシース材のビッカース硬さの方が、超電導コア部のそれよりも大きくなるような線材断面構成にすることが望ましい。

【0052】

また、本実施例において、CuとFeとの間にあらかじめ接合助剤を設けておき、その接合助剤が溶融する温度で熱処理することにより、CuとFeとを拡散接合させることも有効である。

【0053】

接合助剤には、Agや真鍮を用いると、歩留まり良く長尺化できることを実験により明らかにしている。

【0054】

線材の縮径加工は、ドローベンチ,静水圧押出,スエージャー,カセットローラーダイス、或いは、溝ロールを用いて1パス当りの断面減少率が1〜20%程度の伸線加工を繰り返し行う。必要に応じて、線材の多芯化を行うが、多芯化する方法は、丸断面形状或いは六角断面形状に伸線加工した線材をパイプに組み込み、上記の装置を用いて、1パス当りの断面減少率が1〜20%程度で、所定とする線径まで伸線することが一般的な加工法である。

【0055】

ここでの工程は、線材を所望の形状にすると同時に、金属シース材内に充填された超電導粉末を高密度化する作用がある。さらに緻密化を図るため、冷間或いは熱間圧延機で加工し、平角状或いはテープ状の断面とし、必要に応じて適切な温度や雰囲気で熱処理をすることによって、高い臨界電流密度の線材が得られる。

【0056】

上記の方法以外にも、例えば溶射法,ドクターブレード法,ディップコート法,スプレーパイロリシス法、或いは、ジェリーロール法等で作製した線材を用いても、同等の超電導特性を得ることが可能である。

【0057】

作製した線材は、目的に応じて一本以上複合させてコイル状に巻くことや、リード線状やケーブル線状に成形して利用する。

【0058】

また、本実施例における超電導線材は、高靱性かつ高硬度であるため、線材自身の降伏応力、引張り強さ、ヤング率等の機械強度が高く、強磁場発生時の電磁力に耐え得るマグネットが構成できる。

【0059】

さらに、両端抵抗を十分に小さくすることにより、永久電流マグネットが実現できる。

【0060】

また、本実施例により製造された超電導体を、例えば、液体ヘリウム中で使用する場合、金属系超電導体や酸化物超電導体と組み合わさせる構造にすることで、より強い磁場を発生する超電導マグネット等の実用導体が実現できる。

【0061】

このときの金属系超電導体としては、NbTi系合金,Nb3Sn系化合物,Nb3Al系化合物,V3Ga系,シェブレル系化合物等を用い、必要に応じて2種以上のマグネットを配置する。このときの酸化物超電導体は、Y系,Bi系,Tl系,Hg系,Ag−Pb系の超電導体が望ましい。

【0062】

また、本実施例により製造された超電導体を、液体水素,液体ネオン中で使用する場合には、酸化物超電導体と組み合わさせることにより、より高性能の超電導マグネット等の実用導体が実現できる。

【0063】

上記の超電導線材は、超電導マグネットのほかに送電ケーブル,電流リード,MRI装置,NMR装置,SMES装置,超電導発電機,超電導モータ,超電導電磁推進船,超電導変圧器,超電導限流器等に用いることができる。

【0064】

また、超電導線材を所望の形状に加工した導体は、コイル,電流リード,ケーブル等の導体用に変形加工後、組み込まれる。また、その使用温度が液体水素温度、或いは、液体ネオン温度以上であれば、一層効果的である。

【0065】

以下、本実施例をより具体的に説明するが、下記実施例は本発明を限定する性質のものではなく、前・後記の趣旨に徴して設計変更することは、いずれも本発明の技術的範囲に含まれるものである。

【実施例1】

【0066】

出発原料として、平均粒径が45μmのマグネシウム粉末(Mg;純度98%)と、平均粒径が1μm以下のアモルファス状ホウ素粉末(B;純度90%)を用いて、マグネシウムとホウ素が原子モル比で1:2になるように秤量し、遠心ボールミルによりアルゴン雰囲気で2〜5時間にわたって混合し、充填粉末を得た。

【0067】

これと並行して、外径が50mm、内径44mmのCu管の内側に、外径が43mm、内径が33mmのFe管を組み込み、熱処理して拡散接合することにより、両者を一体化した。このとき、CuとFeの間に、真鍮箔を配置し、接合助剤とした。

【0068】

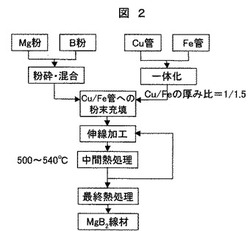

図2に代表的なin−situ/MgB2線材の製造方法を示す。

【0069】

本実施例では、伸線加工と中間熱処理を繰り返し、最終形状まで加工した後、所定の熱処理を行うことで、超電導線材とした。

【0070】

詳細に説明すると、まず、得られたMg+B混合粉末を、一体化したCu/Fe複合管に充填した。本実施例における粉末の充填密度は50%としたが、粉末粒径や粒度分布によって変化するため、特に限定するものではない。場合によっては、粉末状のまま充填すること以外に、プレス等によって作製した円柱状や角状のロッドを充填しても構わない。

【0071】

次に、粉末を充填したCu/Fe複合管の両端部を封止した後、断面積の減少率で8乃至20%で伸線加工を繰り返し行った。伸線加工の途中、各温度において中間熱処理を施した。熱処理時間は、2時間で固定した。

【0072】

本実施例では、線材の断面積の減少率が75%となる段階で中間熱処理を行うこととした。すなわち、中間熱処理は、外径25mm,12.5mm,6.25mm,3.1mm,1.6mmで行った。

【0073】

その結果、500℃未満で中間熱処理を行うと、外径1.3mm付近で断線することがわかった。

【0074】

一方、500℃以上で中間熱処理すると、外径が0.8mmまで断線は発生しなかった。

【0075】

その原因を調べるために、断線が発生する直前の外径で、Cu及びFeのビッカース硬さを測定した。その結果を図3に示す。Cuのビッカース硬さ4とFeのビッカース硬さ5から、傾向として、Cuは400℃以上、Feは500℃以上に温度を上げると焼きなまし効果が生じることがわかった。

【0076】

500℃以下の中間熱処理で断線した原因としては、Feの焼きなましが不十分であったことが考えられる。

【0077】

なお、線材コア部は100〜140のビッカース硬さであり、断線にはあまり寄与していないと推察される。

【0078】

また、図4に中間熱処理温度と破断伸びの関係を示す。

【0079】

この結果も、500℃以上での熱処理が加工性を向上させることを示しており、上記の結果を支持している。

【0080】

次に、350〜650℃で中間熱処理した線材を、外径1.2mmのときにサンプリングし、Jcを測定した。その結果を図4に示す。350〜540℃で中間熱処理したときには、4.2K,5T中で約410A/mm2のJcが得られ、標準サンプルである、10m級Feシース線材のJcと比較しても遜色ない結果であった。

【0081】

これに対し、中間熱処理温度が550℃を超えると、Jcが低下した。

【0082】

この原因と明らかにするためにX線回折により、線材コア部を調査した。その結果、540℃まではMgB2の生成は確認されたが、Tcが22〜28Kであるのに対して、550℃よりも高い温度ではTcが30Kを超え、600℃ではMgB2が本来持つTcである39Kを示した。

【0083】

実施例1の結果とそれ以降の詳細な実験結果から、in−situ/MgB2線材において、長尺化と高Jc化を同時に達成するためには、中間熱処理を500〜540℃にし、線材コア部にMgB2のTcを30K以下にすることが重要であることを確認した。

【実施例2】

【0084】

実施例1と同様にして、Cu/Fe複合シースMgB2単芯線を作製した。中間熱処理は、530℃で3時間とした。また、中間熱処理は、断面積の減少率で50〜98%のときに実施した。

【0085】

そして、CuとFeのビッカース硬さの加工度依存性を詳細に検討した。

【0086】

その結果、Cu/Fe複合シース線材の断線は、CuとFeのビッカース硬さの比が(Cu<Fe)2以下の条件で中間焼鈍することが重要であることを明らかにした。言い換えるなら、CuとFeのビッカース硬さの比が2を超えるまで中間熱処理を行わない場合は、断線する確率が増大し、その比が増加とともに断線率も増加することを確認した。

【0087】

具体的には、ビッカース硬さの比が2以下であれば断線率は0であったが、2.5で75%、3.0で98%の断線率となった。

【0088】

断線率75%とは、外径が50mmのCu/Fe複合シースMgB2線材を外径1.5mmまで、無断線で何本加工できたかという意味であり、4本中3本は断線が生じたということである。

【0089】

なお、本実施例において、CuがCu基合金、FeがFe基合金に変わった場合でも同様の傾向が得られた。

【0090】

図5に、長尺化と高Jc化の観点から得られた、推奨の中間熱処理実施タイミング例を図示する。CuとFeの硬さの比が2を超えない範囲で、中間熱処理を実施することで断線が生じなくなる。

【実施例3】

【0091】

外径が50mm、内径45mmのCu管の内側に、外径が43.8mm、内径が37mmの炭素鋼(Fe基合金)」に変えた以外は、実施例1と同様にしてCuNi(Niが10%)/Fe複合シースMgB2線材を作製した。

【0092】

その結果、図5の傾向と一致した。

【0093】

線材を無断線で作製するという観点から、ビッカース硬さを詳細に検討した結果、中間熱処理を実施するタイミングとしては、Cuのビッカース硬さが150以下、炭素鋼のビッカース硬さが300以下で実施することが重要であることを明らかにした。

【0094】

言い換えるなら、Cuのビッカース硬さが150以上、炭素鋼のビッカース硬さが300以上になるまで中間熱処理を行わない場合は、断線する確率が大幅に増大する。

【0095】

なお、本実施例において、CuNiが各種Cu基合金、炭素鋼が各種Fe基合金に変わった場合でも同様の傾向が得られた。

【実施例4】

【0096】

最終形状に加工したときのFeシースのCuシースに対する厚みの比が、0.8〜3になるようにCu管とFe管のサイズを変更したこと、Mg+Bの混合粉に粒径が30nmのSiC粉を添加した以外は、実施例1と同様にしてCu/Fe複合シースMgB2線材を作製した。

【0097】

そして、CuとFeのシース厚さの比と、長尺加工性及びJcを比較検討した。

【0098】

本実施例では、断面積の減少率が80%となる外径で、515℃,2時間の中間熱処理を実施した。

【0099】

その結果、全ての線材において、断線は発生しなかったものの、Jcに差が認められた。表1にCuとFeのシース厚さの比とJcを示す。なお、Jcは4.2K,5T中で測定した。

【0100】

【表1】

表1から明らかなように、CuとFeのシース厚みの比が1.5を超えると、Jcが約950A/mm2となる。1.5を超えると、Feシースの厚みが増えてもJcは変化しないことがわかった。

【0101】

これに対し、1.5よりも低い場合は、Jcが710A/mm2以下にとどまった。

【0102】

この原因を調査するため、線材コア部の充填密度を評価した。

【0103】

すなわち、線材の体積と重量から算出される密度が、理論密度に対して何パーセントであるかを計算により求めた。

【0104】

その結果、線材断面において、強度が高いFeの割合が多い場合、線材コア部の充填密度が高くなり、このことが高Jc化につながることがわかった。

【0105】

以上の結果から、最終形状の線材断面において、FeシースのCuシースに対する厚みの比が1.5よりも大きくすることにより、長尺化と高Jc化を両立するMgB2線材が作製できることを明らかにした。

【0106】

なお、図6は、本実施例における加工度(断面減少率)と、ビッカース硬さとの関係を示すグラフ図である。

【0107】

これにより、中間熱処理1の段階で、Feのビッカース硬さを減少させ、ほぼCuのビッカース硬さと同一にする。

【0108】

以上、これら本実施例によれば、CuまたはCu基合金とFeまたはFe基合金からなる複合シース材中に、MgとBとを充填して構成される線材を、加工工程の途中で500〜540℃の中間熱処理を行いつつ伸線加工し、MgB2が30K以下の状態で最終形状まで加工することにより、高Jc化と長尺化を両立したin−situ法Cu/Fe複合シースMgB2線材を作製できる。

【0109】

また、作製した超電導線材は、液体ヘリウムによる冷却は勿論のこと、液体水素,液体ネオン,冷凍機伝導冷却等による冷却運転を可能とし、かつ、磁場中においても高い超電導臨界電流密度のものが得られる。

【産業上の利用可能性】

【0110】

本発明は、長尺化に有効なMgB2超電導線材の製造方法に関し、MgB2超電導線材を利用する各種機器に利用可能である。

【図面の簡単な説明】

【0111】

【図1】本実施例における超電導線材の断面模式図である。

【図2】本実施例の超電導線材を製造するための工程の一例を示す図である。

【図3】本実施例における中間熱処理温度とビッカース硬さの関係を示すグラフ図である。

【図4】本実施例において各温度で中間熱処理した線材の熱処理温度と破断伸びの関係を示すグラフ図である。

【図5】本実施例で製造した線材の中間熱処理温度と印加磁場5T中(温度4.2K)の臨界電流密度の関係を示すグラフ図である。

【図6】本実施例における加工度とビッカース硬さの関係を示すグラフ図である。

【符号の説明】

【0112】

1 CuまたはCu基合金

2 FeまたはFe基合金

3 超電導コア部

4 中間熱処理したCuのビッカース硬さ

5 中間熱処理したFeのビッカース硬さ

6 種々の温度で中間熱処理した線材の臨界電流密度

【技術分野】

【0001】

本発明は、MgB2超電導線材の製造方法にかかり、特に、長尺化に有効なMgB2超電導線材の製造方法に関する。

【背景技術】

【0002】

21世紀に入って発見されたMgB2は、以下の材料特性を持つことが知られている。

【0003】

(1)臨界温度(Tc)が39Kと、従来の金属系超電導体と比べて20K以上高い。

(2)上部臨界磁界(Hc2)が20T程度あるいはそれ以上と、従来の金属系超電導体より大きい。

(3)Jcは、最大で3000A/mm2オーダーであり、実用レベルである。

(4)磁気異方性が小さく、結晶のa軸,b軸およびc軸のどの方向にも同様の電流を流すことができる。

【0004】

このように、MgB2超電導体は、Tc,Hc2ともに、従来の金属系超電導体よりも同等レベルかそれ以上であるため、超電導マグネットに適用すれば、クエンチ事故のない極めて安定したシステムを構築することができるというメリットが生じる。

【0005】

また、Tcが高いため、液体ヘリウムを冷媒として用いる必要がなく、液体水素や液体ネオンなどの冷媒が利用可能になる。

【0006】

さらに、酸化物系超電導線材では、線材化するための金属シース材に貴金属を使用する必要があったが、MgB2の場合は安価な銅,鉄,ステンレス鋼を用いることができる。

【0007】

このため、発見以来、世界中で実用化のための研究が鋭意推進されている。

【0008】

MgB2の線材化手法としては、工業化に適するPowder−In−Tube(PIT)法が用いられ、このPIT法はMgB2超電導粉末を比較的強度の高いステンレス鋼,ニッケル等のシース材に充填するex−situ、MgとBとの混合粉末を鉄管等に充填し、線材加工後、熱処理によって超電導化するin−situの2方式に大別される。

【0009】

ex−situ法では、熱処理が不要あるいは比較的低温で簡便なもので済むため製造コストの低減が期待される。しかし、充填するMgB2超電導粉末の特性に左右されるところが大きく、特に高磁場中でJcに課題がある。

【0010】

一方、in−situ法では、例えば、特許文献1に記載のようにMgB2合成時の体積減少により線材コア中に空隙が生じるが、加工や熱処理プロセスの改善により、Hc2並びにJc向上の可能性が高く、NbTi線材に匹敵する性能が得られつつある。

【0011】

【特許文献1】特開2007−157590号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

超電導マグネットとして使用する線材としては、高いJcを有すること、長尺化が可能であることが最低限必要であり、形状は、丸線あるいは平角線であることが望ましい。これらを実現するために、各種製造条件の最適化等の検討が鋭意行われている。

【0013】

しかし、現状では、実用線材とするために必要な長尺線材化と高性能化を同時に達成できるMgB2超電導線材の製造方法は、いまだ確立されていない。

【0014】

そこで、本発明の目的は、実用線材とするために必要な長尺線材化と高性能化を同時に達成できるMgB2超電導線材の製造方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明のMgB2超電導線材の製造方法は、CuまたはCu基合金とFeまたはFe基合金とからなる複合シース材中に、MgとBとを充填して構成されるものであって、伸線加工と、500〜540℃の中間熱処理とを繰り返し行って、加工することを特徴とするものである。

【0016】

そして、中間熱処理を実施したMgB2超電導線材のコア部は、臨界温度が30K以下のMgB2であることを特徴とする。

【0017】

また、CuとFeとの厚みの比が、Cuが1に対して、Feが1.5以上の厚みを有することを特徴とする。

【0018】

更に、本発明のMgB2超電導線材は、CuまたはCu基合金からなる第一シースと、FeまたはFe基合金とからなる第二シースと、を有する複合シース材中に、MgとBとを充填して構成されるものであって、第一シースと第二シースとの厚みの比が、第一シースが1に対して、第二シースが1.5以上の厚みを有することを特徴とする。

【0019】

そして、第二シースが、第一シースより外側に形成されることが好ましい。

【発明の効果】

【0020】

本発明によって、実用線材とするために必要な長尺線材化と高性能化を同時に達成できるMgB2超電導線材の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0021】

図1に、Cu/Fe複合シースMgB2単芯線材(MgB2超電導線材)の模式図を示す。

【0022】

図1は、横断面である。最外周には、電気伝導度に優れたCuまたはCu基合金1(以下、代表してCu1と記す)(第一シース)を配置し、Cu1と超電導コア部3との間には、超電導コア部の緻密度を向上させ、かつ、熱処理工程での反応を防止するバリア層としてFeまたはFe基合金2(以下、代表してFe2と記す)(第二シース)を配置している。

【0023】

Fe2をバリア層として用いない場合には、最終熱処理時にシース材のCu1と超電導コア部(ここでは、MgB2)3のMgとが冶金的に反応し、高いJc特性が得られなくなる。

【0024】

長尺化のひとつの手段として、シース材の加工硬化による不均一変形や断線を防止するという観点から中間熱処理(焼鈍)が行われる。

【0025】

中間熱処理の温度としては、融点の概ね1/2を目安とする。

【0026】

従って、Cu1とFe2との両者が焼きなましされる温度としては、550℃以上750℃以下程度に加熱する必要がある。

【0027】

in−situ法で作製するMgB2線材の場合、550〜560℃でMgとBとが反応し、超電導コア部3にMgB2が生成されることになる。MgB2の生成は、伸線過程における均一加工を妨げるだけでなく、最終加工後に熱処理しても、中間熱処理を実施しない線材に比べて、Jcを1/2〜1/3まで低下させるという問題があったが、本実施例により解決することができた。

【0028】

以上のように、高Jc化と長尺化はトレードオフの関係にあり、Cu/Fe複合シースMgB2線材でこれらを両立するものは、従来得られていなかったが、本実施例により得ることができた。

【0029】

本実施例により、MgB2超電導線材を工業的に広く適用可能とするためには、最低でもkm級の線材で、1000A/mm2を超えるJcが実現可能な超電導線材の製造技術を確立する。

【0030】

つまり、本実施例により、臨界温度以下の環境において、超電導性を発現する超電導体を用いることによって、高い輸送臨界電流密度(Jc)が得られる、in−situ/MgB2長尺線材の製造方法を実現することができる。

【0031】

特に、具体的には、電流リード,送電ケーブル,大型マグネット,核磁気共鳴分析装置,医療用磁気共鳴診断装置,超電導電力貯蔵装置,磁気分離装置,磁場中単結晶引き上げ装置,冷凍機冷却超電導マグネット装置,超電導エネルギー貯蔵,超電導発電機,核融合炉用マグネット等の機器に適用される線材を実現できる。

【0032】

本発明者らは、MgB2超電導線材の製造方法を鋭意検討した結果、以下の達成可能な手段を見出した。

【0033】

即ち、CuまたはCu基合金とFeまたはFe基合金からなる複合シース材中に、MgとBを充填して構成される線材において、伸線加工と500〜540℃の中間熱処理とを繰り返し行って最終形状まで加工することにより達成できる。

【0034】

以上により、Cu/Fe複合シースMgB2線材の長尺化と高Jc化が同時に実現できる。

【0035】

Cu/Fe複合シースMgB2線材において、高Jc化を実現するには、Cuに対してFeの厚みを増加させることが効果的と考えた。これは、加工度を上げるにつれ、Feが加工硬化し、線材コア部の充填密度(緻密度)が向上するためである。

【0036】

線材コア部の充填密度が向上すると、粉末間の拡散距離が短くなり、より反応性が促進する。これにより、Jcが向上することを発明者らは実験的に明らかにしている。

【0037】

このような線材で、最終的にkmを超えるような長尺線材を作製しようとする場合、線材自身への加工度が高くなるため、シース材のFeが加工硬化を起こし、展延性が低下するが、こうした課題を解決し、線材の断線が発生しにくく、長尺線を得ることできるようになることを見出した。

【0038】

本発明者らは、様々な視点から検討を行った。以下に、その一例を述べる。

【0039】

本実施例において、中間熱処理温度を500〜540℃に設定した根拠を説明する。

【0040】

500℃以下の温度では、FeまたはFe基合金の焼きなましが、不十分であるため、加工性が向上しない。これに対し、540℃を超える温度で中間熱処理すると、シース材への焼きなまし効果は得られるものの、線材コア部のMgとBとが反応し、MgB2の生成が始まる。

【0041】

Tcが39K以上のMgB2が一度でも生成してしまうと、最終的にどのような条件で熱処理しても、本来持つJcと比較して、1/2〜1/3以下の値しか得られないことを明らかにしている。

【0042】

本実施例において、最終形状まで加工された線材におけるCuまたはCu合金とFeまたはFe合金のビッカース硬さの比を、2以下に保つことが重要であることを見出した。

【0043】

すなわち、Cuのビッカース硬さに対して、Feのビッカース硬さの比が2以下であれば、断線率は0であったが、2を超えると断線率が向上していき、2.5で、75%,3.0で、95%の断線率となった。

【0044】

このため、ビッカース硬さの比が、Cu/Fe=1/2で、Feのそれが2を超えない段階で中間熱処理を施すことが、長尺線材化のキーポイントとなることを実験的に明らかにした。

【0045】

また、上記のような手段で中間熱処理と伸線加工を繰り返した場合には、最終形状まで加工された線材のCuまたはCu合金のビッカース硬さは、150以下、FeまたはFe合金のビッカース硬さは、300以下となることを実験的に明らかにした。

【0046】

本実施例において、MgとBとの混合物に、0.2〜30体積%の銅,銀,アルミニウム,チタン,タングステン,酸化珪素,炭化珪素,窒化珪素等を、単独あるいはそれらを混合して添加するとJcが向上する。

【0047】

特に、ナノオーダーまで粒径を細かくすると一層効果的である。

【0048】

また、200〜1200℃の範囲内で、必要に応じて窒素ガス,アルゴンガス,水素ガス,酸素ガス等を単独或いは混合した雰囲気、または大気圧以上の圧力下で熱処理を行うことで、結晶粒同士の接合性を向上しJcが向上する。

【0049】

線材の作製プロセスとしては、遠心ボールミルやらいかい機等を用いて、MgとBとの混合粉末を作製した後、パイプ形状の金属シース材に充填し、塑性加工を施す、いわゆるパウダー・イン・チューブ法が主流となっている。

【0050】

本実施例においては、外周と内周とに使用するシース材の硬度が異なることが特徴である。これにより、線材の電気的高安定化と高密度化が同時に実現でき、クエンチが起き難く、かつ超電導特性の向上も可能となる。

【0051】

但し、断面構造や加工条件が適切でないと、シース部と超電導コア部界面の平滑性が失われる、いわゆるソーセージングが発生し、高い加工度になると超電導コア部が、金属シースを突き破ってシース表面から露出する問題が生じる。このため、理想的にはシース材のビッカース硬さの方が、超電導コア部のそれよりも大きくなるような線材断面構成にすることが望ましい。

【0052】

また、本実施例において、CuとFeとの間にあらかじめ接合助剤を設けておき、その接合助剤が溶融する温度で熱処理することにより、CuとFeとを拡散接合させることも有効である。

【0053】

接合助剤には、Agや真鍮を用いると、歩留まり良く長尺化できることを実験により明らかにしている。

【0054】

線材の縮径加工は、ドローベンチ,静水圧押出,スエージャー,カセットローラーダイス、或いは、溝ロールを用いて1パス当りの断面減少率が1〜20%程度の伸線加工を繰り返し行う。必要に応じて、線材の多芯化を行うが、多芯化する方法は、丸断面形状或いは六角断面形状に伸線加工した線材をパイプに組み込み、上記の装置を用いて、1パス当りの断面減少率が1〜20%程度で、所定とする線径まで伸線することが一般的な加工法である。

【0055】

ここでの工程は、線材を所望の形状にすると同時に、金属シース材内に充填された超電導粉末を高密度化する作用がある。さらに緻密化を図るため、冷間或いは熱間圧延機で加工し、平角状或いはテープ状の断面とし、必要に応じて適切な温度や雰囲気で熱処理をすることによって、高い臨界電流密度の線材が得られる。

【0056】

上記の方法以外にも、例えば溶射法,ドクターブレード法,ディップコート法,スプレーパイロリシス法、或いは、ジェリーロール法等で作製した線材を用いても、同等の超電導特性を得ることが可能である。

【0057】

作製した線材は、目的に応じて一本以上複合させてコイル状に巻くことや、リード線状やケーブル線状に成形して利用する。

【0058】

また、本実施例における超電導線材は、高靱性かつ高硬度であるため、線材自身の降伏応力、引張り強さ、ヤング率等の機械強度が高く、強磁場発生時の電磁力に耐え得るマグネットが構成できる。

【0059】

さらに、両端抵抗を十分に小さくすることにより、永久電流マグネットが実現できる。

【0060】

また、本実施例により製造された超電導体を、例えば、液体ヘリウム中で使用する場合、金属系超電導体や酸化物超電導体と組み合わさせる構造にすることで、より強い磁場を発生する超電導マグネット等の実用導体が実現できる。

【0061】

このときの金属系超電導体としては、NbTi系合金,Nb3Sn系化合物,Nb3Al系化合物,V3Ga系,シェブレル系化合物等を用い、必要に応じて2種以上のマグネットを配置する。このときの酸化物超電導体は、Y系,Bi系,Tl系,Hg系,Ag−Pb系の超電導体が望ましい。

【0062】

また、本実施例により製造された超電導体を、液体水素,液体ネオン中で使用する場合には、酸化物超電導体と組み合わさせることにより、より高性能の超電導マグネット等の実用導体が実現できる。

【0063】

上記の超電導線材は、超電導マグネットのほかに送電ケーブル,電流リード,MRI装置,NMR装置,SMES装置,超電導発電機,超電導モータ,超電導電磁推進船,超電導変圧器,超電導限流器等に用いることができる。

【0064】

また、超電導線材を所望の形状に加工した導体は、コイル,電流リード,ケーブル等の導体用に変形加工後、組み込まれる。また、その使用温度が液体水素温度、或いは、液体ネオン温度以上であれば、一層効果的である。

【0065】

以下、本実施例をより具体的に説明するが、下記実施例は本発明を限定する性質のものではなく、前・後記の趣旨に徴して設計変更することは、いずれも本発明の技術的範囲に含まれるものである。

【実施例1】

【0066】

出発原料として、平均粒径が45μmのマグネシウム粉末(Mg;純度98%)と、平均粒径が1μm以下のアモルファス状ホウ素粉末(B;純度90%)を用いて、マグネシウムとホウ素が原子モル比で1:2になるように秤量し、遠心ボールミルによりアルゴン雰囲気で2〜5時間にわたって混合し、充填粉末を得た。

【0067】

これと並行して、外径が50mm、内径44mmのCu管の内側に、外径が43mm、内径が33mmのFe管を組み込み、熱処理して拡散接合することにより、両者を一体化した。このとき、CuとFeの間に、真鍮箔を配置し、接合助剤とした。

【0068】

図2に代表的なin−situ/MgB2線材の製造方法を示す。

【0069】

本実施例では、伸線加工と中間熱処理を繰り返し、最終形状まで加工した後、所定の熱処理を行うことで、超電導線材とした。

【0070】

詳細に説明すると、まず、得られたMg+B混合粉末を、一体化したCu/Fe複合管に充填した。本実施例における粉末の充填密度は50%としたが、粉末粒径や粒度分布によって変化するため、特に限定するものではない。場合によっては、粉末状のまま充填すること以外に、プレス等によって作製した円柱状や角状のロッドを充填しても構わない。

【0071】

次に、粉末を充填したCu/Fe複合管の両端部を封止した後、断面積の減少率で8乃至20%で伸線加工を繰り返し行った。伸線加工の途中、各温度において中間熱処理を施した。熱処理時間は、2時間で固定した。

【0072】

本実施例では、線材の断面積の減少率が75%となる段階で中間熱処理を行うこととした。すなわち、中間熱処理は、外径25mm,12.5mm,6.25mm,3.1mm,1.6mmで行った。

【0073】

その結果、500℃未満で中間熱処理を行うと、外径1.3mm付近で断線することがわかった。

【0074】

一方、500℃以上で中間熱処理すると、外径が0.8mmまで断線は発生しなかった。

【0075】

その原因を調べるために、断線が発生する直前の外径で、Cu及びFeのビッカース硬さを測定した。その結果を図3に示す。Cuのビッカース硬さ4とFeのビッカース硬さ5から、傾向として、Cuは400℃以上、Feは500℃以上に温度を上げると焼きなまし効果が生じることがわかった。

【0076】

500℃以下の中間熱処理で断線した原因としては、Feの焼きなましが不十分であったことが考えられる。

【0077】

なお、線材コア部は100〜140のビッカース硬さであり、断線にはあまり寄与していないと推察される。

【0078】

また、図4に中間熱処理温度と破断伸びの関係を示す。

【0079】

この結果も、500℃以上での熱処理が加工性を向上させることを示しており、上記の結果を支持している。

【0080】

次に、350〜650℃で中間熱処理した線材を、外径1.2mmのときにサンプリングし、Jcを測定した。その結果を図4に示す。350〜540℃で中間熱処理したときには、4.2K,5T中で約410A/mm2のJcが得られ、標準サンプルである、10m級Feシース線材のJcと比較しても遜色ない結果であった。

【0081】

これに対し、中間熱処理温度が550℃を超えると、Jcが低下した。

【0082】

この原因と明らかにするためにX線回折により、線材コア部を調査した。その結果、540℃まではMgB2の生成は確認されたが、Tcが22〜28Kであるのに対して、550℃よりも高い温度ではTcが30Kを超え、600℃ではMgB2が本来持つTcである39Kを示した。

【0083】

実施例1の結果とそれ以降の詳細な実験結果から、in−situ/MgB2線材において、長尺化と高Jc化を同時に達成するためには、中間熱処理を500〜540℃にし、線材コア部にMgB2のTcを30K以下にすることが重要であることを確認した。

【実施例2】

【0084】

実施例1と同様にして、Cu/Fe複合シースMgB2単芯線を作製した。中間熱処理は、530℃で3時間とした。また、中間熱処理は、断面積の減少率で50〜98%のときに実施した。

【0085】

そして、CuとFeのビッカース硬さの加工度依存性を詳細に検討した。

【0086】

その結果、Cu/Fe複合シース線材の断線は、CuとFeのビッカース硬さの比が(Cu<Fe)2以下の条件で中間焼鈍することが重要であることを明らかにした。言い換えるなら、CuとFeのビッカース硬さの比が2を超えるまで中間熱処理を行わない場合は、断線する確率が増大し、その比が増加とともに断線率も増加することを確認した。

【0087】

具体的には、ビッカース硬さの比が2以下であれば断線率は0であったが、2.5で75%、3.0で98%の断線率となった。

【0088】

断線率75%とは、外径が50mmのCu/Fe複合シースMgB2線材を外径1.5mmまで、無断線で何本加工できたかという意味であり、4本中3本は断線が生じたということである。

【0089】

なお、本実施例において、CuがCu基合金、FeがFe基合金に変わった場合でも同様の傾向が得られた。

【0090】

図5に、長尺化と高Jc化の観点から得られた、推奨の中間熱処理実施タイミング例を図示する。CuとFeの硬さの比が2を超えない範囲で、中間熱処理を実施することで断線が生じなくなる。

【実施例3】

【0091】

外径が50mm、内径45mmのCu管の内側に、外径が43.8mm、内径が37mmの炭素鋼(Fe基合金)」に変えた以外は、実施例1と同様にしてCuNi(Niが10%)/Fe複合シースMgB2線材を作製した。

【0092】

その結果、図5の傾向と一致した。

【0093】

線材を無断線で作製するという観点から、ビッカース硬さを詳細に検討した結果、中間熱処理を実施するタイミングとしては、Cuのビッカース硬さが150以下、炭素鋼のビッカース硬さが300以下で実施することが重要であることを明らかにした。

【0094】

言い換えるなら、Cuのビッカース硬さが150以上、炭素鋼のビッカース硬さが300以上になるまで中間熱処理を行わない場合は、断線する確率が大幅に増大する。

【0095】

なお、本実施例において、CuNiが各種Cu基合金、炭素鋼が各種Fe基合金に変わった場合でも同様の傾向が得られた。

【実施例4】

【0096】

最終形状に加工したときのFeシースのCuシースに対する厚みの比が、0.8〜3になるようにCu管とFe管のサイズを変更したこと、Mg+Bの混合粉に粒径が30nmのSiC粉を添加した以外は、実施例1と同様にしてCu/Fe複合シースMgB2線材を作製した。

【0097】

そして、CuとFeのシース厚さの比と、長尺加工性及びJcを比較検討した。

【0098】

本実施例では、断面積の減少率が80%となる外径で、515℃,2時間の中間熱処理を実施した。

【0099】

その結果、全ての線材において、断線は発生しなかったものの、Jcに差が認められた。表1にCuとFeのシース厚さの比とJcを示す。なお、Jcは4.2K,5T中で測定した。

【0100】

【表1】

表1から明らかなように、CuとFeのシース厚みの比が1.5を超えると、Jcが約950A/mm2となる。1.5を超えると、Feシースの厚みが増えてもJcは変化しないことがわかった。

【0101】

これに対し、1.5よりも低い場合は、Jcが710A/mm2以下にとどまった。

【0102】

この原因を調査するため、線材コア部の充填密度を評価した。

【0103】

すなわち、線材の体積と重量から算出される密度が、理論密度に対して何パーセントであるかを計算により求めた。

【0104】

その結果、線材断面において、強度が高いFeの割合が多い場合、線材コア部の充填密度が高くなり、このことが高Jc化につながることがわかった。

【0105】

以上の結果から、最終形状の線材断面において、FeシースのCuシースに対する厚みの比が1.5よりも大きくすることにより、長尺化と高Jc化を両立するMgB2線材が作製できることを明らかにした。

【0106】

なお、図6は、本実施例における加工度(断面減少率)と、ビッカース硬さとの関係を示すグラフ図である。

【0107】

これにより、中間熱処理1の段階で、Feのビッカース硬さを減少させ、ほぼCuのビッカース硬さと同一にする。

【0108】

以上、これら本実施例によれば、CuまたはCu基合金とFeまたはFe基合金からなる複合シース材中に、MgとBとを充填して構成される線材を、加工工程の途中で500〜540℃の中間熱処理を行いつつ伸線加工し、MgB2が30K以下の状態で最終形状まで加工することにより、高Jc化と長尺化を両立したin−situ法Cu/Fe複合シースMgB2線材を作製できる。

【0109】

また、作製した超電導線材は、液体ヘリウムによる冷却は勿論のこと、液体水素,液体ネオン,冷凍機伝導冷却等による冷却運転を可能とし、かつ、磁場中においても高い超電導臨界電流密度のものが得られる。

【産業上の利用可能性】

【0110】

本発明は、長尺化に有効なMgB2超電導線材の製造方法に関し、MgB2超電導線材を利用する各種機器に利用可能である。

【図面の簡単な説明】

【0111】

【図1】本実施例における超電導線材の断面模式図である。

【図2】本実施例の超電導線材を製造するための工程の一例を示す図である。

【図3】本実施例における中間熱処理温度とビッカース硬さの関係を示すグラフ図である。

【図4】本実施例において各温度で中間熱処理した線材の熱処理温度と破断伸びの関係を示すグラフ図である。

【図5】本実施例で製造した線材の中間熱処理温度と印加磁場5T中(温度4.2K)の臨界電流密度の関係を示すグラフ図である。

【図6】本実施例における加工度とビッカース硬さの関係を示すグラフ図である。

【符号の説明】

【0112】

1 CuまたはCu基合金

2 FeまたはFe基合金

3 超電導コア部

4 中間熱処理したCuのビッカース硬さ

5 中間熱処理したFeのビッカース硬さ

6 種々の温度で中間熱処理した線材の臨界電流密度

【特許請求の範囲】

【請求項1】

CuまたはCu基合金とFeまたはFe基合金とからなる複合シース材中に、MgとBとを充填して構成されるMgB2超電導線材の製造方法において、

伸線加工と、500〜540℃の中間熱処理とを繰り返し行って、加工することを特徴とするMgB2超電導線材の製造方法。

【請求項2】

請求項1に記載のMgB2超電導線材の製造方法であって、

前記中間熱処理を実施したMgB2超電導線材のコア部は、臨界温度が30K以下のMgB2であることを特徴とするMgB2超電導線材の製造方法。

【請求項3】

請求項1,2に記載のMgB2超電導線材の製造方法であって、

CuとFeとの厚みの比が、Cuが1に対して、Feが1.5以上の厚みを有することを特徴とするMgB2超電導線材の製造方法。

【請求項4】

CuまたはCu基合金からなる第一シースと、FeまたはFe基合金とからなる第二シースと、を有する複合シース材中に、MgとBとを充填して構成されるMgB2超電導線材において、

前記第一シースと前記第二シースとの厚みの比が、前記第一シースが1に対して、前記第二シースが1.5以上の厚みを有することを特徴とするMgB2超電導線材。

【請求項5】

請求項5に記載のMgB2超電導線材において、

前記第二シースが、前記第一シースより外側に形成されることを特徴とするMgB2超電導線材。

【請求項1】

CuまたはCu基合金とFeまたはFe基合金とからなる複合シース材中に、MgとBとを充填して構成されるMgB2超電導線材の製造方法において、

伸線加工と、500〜540℃の中間熱処理とを繰り返し行って、加工することを特徴とするMgB2超電導線材の製造方法。

【請求項2】

請求項1に記載のMgB2超電導線材の製造方法であって、

前記中間熱処理を実施したMgB2超電導線材のコア部は、臨界温度が30K以下のMgB2であることを特徴とするMgB2超電導線材の製造方法。

【請求項3】

請求項1,2に記載のMgB2超電導線材の製造方法であって、

CuとFeとの厚みの比が、Cuが1に対して、Feが1.5以上の厚みを有することを特徴とするMgB2超電導線材の製造方法。

【請求項4】

CuまたはCu基合金からなる第一シースと、FeまたはFe基合金とからなる第二シースと、を有する複合シース材中に、MgとBとを充填して構成されるMgB2超電導線材において、

前記第一シースと前記第二シースとの厚みの比が、前記第一シースが1に対して、前記第二シースが1.5以上の厚みを有することを特徴とするMgB2超電導線材。

【請求項5】

請求項5に記載のMgB2超電導線材において、

前記第二シースが、前記第一シースより外側に形成されることを特徴とするMgB2超電導線材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−134969(P2009−134969A)

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願番号】特願2007−309631(P2007−309631)

【出願日】平成19年11月30日(2007.11.30)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願日】平成19年11月30日(2007.11.30)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]