MgB2超電導線材

【課題】数km級の長尺のMgB2超電導線材を提供する。

【解決手段】本発明のMgB2超電導線材は、中心のMgB2超電導体と、その外側の第1の金属層と、その外側の第2の金属層と、を有し、第1の金属層と第2の金属層の金属の結晶粒のサイズは、両者の界面に近づくに従って小さくなっている。第1及び第2の金属層の金属の結晶粒のサイズは、金属層の厚さ方向の中央部において、最大となる。

【解決手段】本発明のMgB2超電導線材は、中心のMgB2超電導体と、その外側の第1の金属層と、その外側の第2の金属層と、を有し、第1の金属層と第2の金属層の金属の結晶粒のサイズは、両者の界面に近づくに従って小さくなっている。第1及び第2の金属層の金属の結晶粒のサイズは、金属層の厚さ方向の中央部において、最大となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導体を含む超電導線材に関し、特に、2ホウ化マグネシウム(MgB2)を含む超電導線材とその製造方法に関する。

【背景技術】

【0002】

21世紀に入って、2ホウ化マグネシウム(MgB2)が、低温超電導性を発現する超電導体であることが発見された。MgB2は、以下の材料特性を有する。

(1)臨界温度Tcは、39Kであり、従来の金属系超電導体の臨界温度より、20K以上高い。

(2)上部臨界磁界Hc2は、20T程度又はそれ以上であり、従来の金属系超電導体の上部臨界磁界より大きい。

(3)輸送臨界電流密度Jcは、最大で1000A/mm2のオーダーであり、実用レベルである。

(4)磁気異方性が小さく、結晶のa軸、b軸およびc軸のどの方向にも同様の電流を流すことができる。

【0003】

このように、MgB2の臨界温度Tcは、従来の金属系超電導体よりかなり高く、MgB2の上部臨界磁界Hc2は、従来の金属系超電導体と同等レベルかそれ以上である。従って、MgB2を超電導マグネットに適用すれば、クエンチ事故のない極めて安定したシステムを構築することができる。更に、MgB2は、臨界温度Tcが高いため、液体ヘリウムを冷媒として用いる必要がなく、液体水素や液体ネオンなどの冷媒が利用可能である。このため、MgB2が発見されて以来、世界中で実用化のための研究が鋭意推進されている。

【0004】

超電導材を超電導マグネットに適用する場合、線材化が必要である。即ち、超電導線材を製造する必要がある。超電導線材に必要な条件は、長尺化が可能であること、高い輸送臨界電流密度Jcを有すること、電気的な安定性があること、フラックスジャンプ等の電磁気的な不安定性がないこと、である。これらの条件を実現するために、各種製造条件の最適化等の検討が行われている。

【0005】

超電導線材は、通常、複合管内に超電導体の粉末を封入し、両端を封鎖し、それを細線化することにより得られる。複合管は、径が異なる2つの金属シース材からなる2重管である。

【0006】

従来の酸化物系超電導線材では、貴金属のシース材を使用する必要がある。しかしながら、MgB2超電導線材の場合には、安価な銅、鉄、ステンレス鋼等のシース材を用いることができる。通常、電気抵抗率の小さいCu、Al又はその合金と、MgB2との反応性が小さいFe、Nb、Taまたはそれらの合金を組み合わせて使用する。

【発明の開示】

【発明が解決しようとする課題】

【0007】

MgB2超電導線材の製造における課題は、長尺化である。伸びや強度等の機械的性質が異なる2つの金属層からなる複合管を用いる場合、加工性が極めて悪く、長尺の線材を得る前に、断線する。

【0008】

従来の方法では、5km以上の長尺のMgB2超電導線材を、高い歩留まりにて作製することは困難である。

【0009】

本発明の目的は、このような事情に鑑みてなされたものであり、数km級の長尺のMgB2超電導線材を提供することにある。

【課題を解決するための手段】

【0010】

本発明のMgB2超電導線材は、中心のMgB2超電導体と、その外側の第1の金属層と、その外側の第2の金属層と、を有し、第1の金属層と第2の金属層の金属の結晶粒のサイズは、両者の界面に近づくに従って小さくなっている。

【0011】

第1及び第2の金属層の金属の結晶粒のサイズは、金属層の厚さ方向の中央部において、最大となる。

【0012】

本発明のMgB2超電導多芯線は、金属管と、その中に配置された複数のMgB2超電導線材とを有し、MgB2超電導線材の各々は、中心のMgB2からなる超電導フィラメントと、その外側の第1の金属層と、その外側の第2の金属層と、を有し、第1の金属層の結晶粒のサイズは、超電導フィラメントの外径の半分以下である。

【発明の効果】

【0013】

本発明によれば、数km級の長尺のMgB2超電導線材を提供することができる。

【発明を実施するための最良の形態】

【0014】

本発明をより詳細に説明するために、添付の図面を用いて、本発明の各実施態様について説明する。但し、本発明は、これらに限定されるものではない。

【0015】

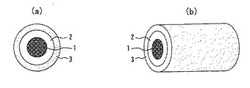

先ず、図1を参照して本発明によるMgB2超電導線材の例を説明する。図1(a)は、本例のMgB2超電導線材の断面構成を示し、図1(b)は、本例のMgB2超電導線材の斜視図である。本例のMgB2超電導線材は、中心の超電導コア部1と、その外側のシース状の第1の金属層2と、最も外側のシース状の第2の金属層3とを有する。超電導コア部1は、MgB2からなり、線材の軸線方向に沿って連続的に配置されている。MgB2に、0.1〜20原子%の金属微粉末やセラミックス微粉末を添加してもよい。第1の金属層2には、超電導コア部1を高密度化するために、高強度の金属が用いられる。MgB2超電導線材の作製中に、超電導コア部1のMgB2と、それに接触する第1の金属層2が熱的に反応すると、輸送臨界電流密度Jcが低下する。そこで、第1の金属層2には、MgB2と反応しない材料を選択する。第1の金属層2は、例えば、高純度のFe、Nb、Ni、Ta、又は、SUS304が用いられてよい。第2の金属層3は、電気的な安定性を得るために、低抵抗の金属が用いられる。第2の金属層3は、高純度のCu、Al、又は、Cu-Ni合金が用いられてよい。

【0016】

図2(a)を参照して、本発明によるMgB2超電導線材の製造方法を説明する。ステップS101にて、複合管を作製する。先ず、径が異なる2つの金属管を用意する。径が小さい管は、Fe、Nb、Ni、Ta、又は、SUS304によって構成されてよい。径が大きい管は、Cu、Al、又は、Cu-Ni合金によって構成されてよい。

【0017】

次に、径が大きい管の中に、径が小さい管を挿入し、2重管を形成する。径が小さい管の内側に予めステンレス鋼のダミー管を挿入してもよい。ダミー管は、複合管が形成されてから、切削加工により除去する。最後に、2重管を細線化し、複合管を得る。細線化は、通常、押出し加工によって行う。また、1パスのみの加工によって細線化を完了する。

【0018】

好ましくは、加工の1パス当たりの断面積の減少率は50%以上である。押出し加工の1パス当たりの断面積の減少率は、通常、50%以上である。1パス当たりの断面積の減少率が50%以上であれば、引抜き加工であってもよい。引抜き加工の場合、2重管を構成する2つの金属管の長さ、直径及び肉厚比を最適化する必要がある。

【0019】

本願の発明者は、MgB2超電導線材の長尺化を実現するには、複合管が以下の2つの条件を備える必要があることを見出した。第1の条件は、2つの金属管同士が密着し一体化していることである。一般に、断面積の減少率が50%以上の加工では、2つの金属管は互いに強固に密着している可能性が高い。しかしながら、断面積の減少率が50%以下の加工では、金属管同士の密着力が弱い。そのため、細線化の途中で断線する可能性がある。これは、2つの金属の伸びや降伏応力などの機械的特性が異なると、両者の密着性が悪くなり、界面にてすべりが生じるためである。このすべりが、その後のキンク発生及び断線の原因となる。以上より、2つの金属管同士が密着性は、非常に重要である。

【0020】

MgB2超電導線材の長尺化を実現するには、細線化が必要である。複合管の伸線加工によって得られる径の最小値は、結晶粒の径に依存する。即ち、複合管を、結晶粒の径よりも小さい径になるまで加工することはできない。例えば、純度が99%以上のFe管を1000℃まで加熱すると、Feの結晶粒子は少なくとも50μmに粗大化する。この場合、50μmより小さな径のMgB2超電導線材を得ることはでできない。

【0021】

第2の条件は、2つの金属の結晶粒の寸法、特に、2つの金属層の間の界面の結晶粒の寸法である。これについては後に詳細に説明する。

【0022】

ステップS102にて、複合管の内部に、超電導コア部1の原料を充填し、両端を封止する。超電導コア部1の原料は、MgB2、又は、MgとBの混合物である。上述のように、混合粉末に、0.1〜20原子%の金属微粉末やセラミックス微粉末を添加してもよい。充填方法には、パウダー・イン・チューブ法、ロッド・イン・チューブ法等がある。パウダー・イン・チューブ法によると、複合管内に、MgB2粉末、又は、MgとBの混合粉末を充填する。ロッド・イン・チューブ法では、これらの粉末を、加圧成型することによって、固形物(ロッド)を形成し、それを複合管内に充填する。固形物の形状は、丸状、矩形、平角状、楕円、多角形等どのような形状であってもよい。

【0023】

ステップS103にて、複合管の縮径伸線加工を行う。縮径伸線加工には、ドローベンチ、静水圧押出、スエージャー、カセットローラーダイス又はは溝ロールを用いる。1パス当たりの断面積の減少率は5%〜30%であり、数パス又は数十パス行う。縮径伸線加工によって、最終的に、0.1mm以下の径のMgB2超電導線材が得られる。

【0024】

縮径伸線加工には、上述の方法以外に、例えば、溶射法、ドクターブレード法、ディップコート法、スプレーパイロシス法、ジェリーロール法等がある。尚、縮径伸線加工には、ステップS101の2重管の細線化に用いた方法と同一の方法を用いてもよい。

【0025】

ステップS104にて、MgB2超電導線材を熱処理する。超電導体の特性を高めるために、熱処理雰囲気が適宜選択される。例えば、密閉容器内に、MgB2超電導線材を配置し、窒素ガス、アルゴンガス等の不活性ガスを単独又は混合して、供給する。MgとBは、600℃にて反応し、MgB2となる。従って、熱処理温度は、600℃以上であってよい。

【0026】

MgB2超電導線材の熱処理中に、蒸気圧の高いマグネシウムが飛散することがある。それによって、超電導コア部1の組成が変化し、超電導特性が劣化することがある。そこで、MgB2超電導線材の熱処理中に、マグネシウム焼結体の熱処理を同時に実行し、熱処理雰囲気を、擬マグネシウム雰囲気に変化させてもよい。また、複合管を構成する金属シース材にマグネシウムを含有させても、同様な効果を得ることが可能である。

【0027】

こうして製造されたMgB2超電導線材は、そのまま使用してもよいが、2本以上を撚り合わせて1本の太い線材を形成してもよい。また、リード線状やケーブル線状に成形してもよい。

【0028】

図2(b)を参照して、MgB2超電導多芯線の製造方法を説明する。ステップS201からステップS203までは図2(a)のMgB2超電導線材の製造方法のステップS101からステップS103までと同一である。尚、ステップS203の複合管の縮径伸線加工にて得られるMgB2超電導線材の断面は、円形又は6角形であってよい。

【0029】

ステップS204にて、MgB2超電導線材を等分に切断する。同一の長さの複数のMgB2超電導線材が得られる。ステップS205にて、予め用意しておいた金属管の中に、ステップS204にて作成した複数のMgB2超電導線材を挿入する。尚、この金属管は、Cu、Al、又は、Cu-Ni合金によって構成されてよい。又は、この金属管は、ステップS201にて、作製した複合管であってもよい。ステップS206にて、複数のMgB2超電導線材が挿入された複合管を縮径伸線加工する。この縮径伸線加工は、ステップS203の縮径伸線加工と同一の方法が用いられてよい。即ち、1パス当たりの断面積の減少率が5%〜30%の加工を繰り返す。こうして、MgB2超電導多芯線が形成される。最後に、ステップS207にて、MgB2超電導多芯線を熱処理する。この熱処理は、ステップS104の熱処理と同一方法を用いてよい。

【0030】

本例のMgB2超電導多芯線は、図2(a)の方法によって得られたMgB2超電導線材と比較して、曲げ特性が改善される。また、MgB2超電導多芯線では超電導コア部が高密度化されるため、超電導特性が向上し、更に、フラックスジャンプなどの電磁気的な特性劣化を抑制することができる。本発明による超電導線材及び超電導多芯線は、磁場中で1000A/mm2を超える輸送臨界電流密度Jcを有し、且つ、km級の長尺化を容易に達成することができる。

【0031】

本発明によるMgB2超電導線材及びMgB2超電導多芯線は、電流リード、送電ケーブル、大型マグネット、核磁気共鳴分析装置、医療用磁気共鳴診断装置、超電導電力貯蔵装置、磁気分離装置、磁場中単結晶引き上げ装置、冷凍機冷却超電導マグネット装置、超電導エネルギー貯蔵、超電導発電機、核融合炉用マグネット等の機器に使用することができる。

【0032】

MgB2は臨界温度Tcが高いため、冷媒として、液体ヘリウムを用いる必要はなく、液体水素、液体ネオン、冷凍機伝導冷却等による冷却によっても機器の運転が可能となり、低コスト化、コンパクト化が可能となる。

【0033】

以下に、本願の発明者が実施した実施例及び比較例を説明する。

【実施例1】

【0034】

先ず、本発明の実施例1のMgB2超電導線材を作製した。出発原料として、平均粒径が45μmのマグネシウム粉末(Mg:純度98%)と、平均粒径が3μm以下のアモルファス状ホウ素粉末(B:純度85%)を用意した。このマグネシウム粉末とホウ素粉末を、マグネシウムとホウ素の原子モル比が1:2になるように、秤量し、アルゴン雰囲気にて30〜60分間、混合し、Mg/B混合粉末を得た。

【0035】

一方、外径30mm、内径24mmのCu管と、外径23mm、内径18mmのFe管を用意した。Cu管は高純度の純銅によって形成され、Fe管は高純度の純鉄によって形成されている。Fe管の内側にはステンレス鋼のダミー材を挿入した。Cu管内にFe管を挿入し、室温にて、押出機によって、押出し加工を行い、2つの管を一体化した。

【0036】

この押出し加工の1パス当たりの管の断面積の減少率は75%であった。この押出し加工を1パス行った。押出し加工後に、Fe管内のダミー材を、切削加工により除去した。こうして、押出し加工によって、外径15mm、内径9mmの円形断面を有するCu/Fe複合管が得られた。この複合管の第1の金属層2はFe、第2の金属層3はCuである。

【0037】

Mg/B混合粉末を、Cu/Fe複合管内に充填した。粉末の充填密度は50%であった。尚、充填密度は、粉末粒径や粒度分布によって変化する。従って、充填密度は必ずしも50%である必要はない。更に、粉末の充填方法として、パウダー・イン・チューブ法、ロッド・イン・チューブ法等が用いられてよい。更に、混合粉末を、温度700〜1000℃にて、2〜20時間にわたって熱処理することによって、MgB2を生成し、それを充填してもよい。

【0038】

混合粉末を充填した複合管の両端を封止し、縮径伸線加工を行った。縮径伸線加工の1パス当たりの管の断面積の減少率は8〜20%であった。この縮径伸線加工を繰り返し行った。本例では、中間アニールを行わない場合の加工限界を明らかにするために、断線するまで縮径伸線加工を繰り返した。その結果、外径0.07mmのMgB2超電導線材が得られた。本例のMgB2超電導線材の加工性は、以下に示す2つの比較例よりも極めて優れていることが判った。

【0039】

(比較例1)

次に、実施例1と比較するために比較例1のMgB2超電導線材を作製した。外径30mm、内径24mmのCu管と、外径23mm、内径18mmのFe管を用意した。Cu管は高純度の純銅によって形成され、Fe管は高純度の純鉄によって形成されている。Fe管の表面に、CuとZnから構成される合金を巻き付けた。Cu管内にFe管を挿入し、室温にて、押出機によって、押出し加工を行い、2つの管を一体化した。この押出し加工の1パス当たりの管の断面積の減少率は13%であった。この押出し加工を1パス行った。こうして、押出し加工によって、外径28mmの円形断面を有するCu/Fe複合管が得られた。この複合管の第1の金属層2はFe、第2の金属層3はCuである。

【0040】

次に、このCu/Fe複合管を、水素雰囲気中にて、約1000℃の温度にて、熱処理した。CuとFeは、拡散接合により一体化した。この拡散接合は、合金中のZnの拡散を利用している。

【0041】

実施例1と同様にして得られたMg/B混合粉末を、Cu/Fe複合管内に充填した。粉末の充填密度は50%であった。粉末を充填した複合管の両端を封止し、縮径伸線加工を行った。縮径伸線加工の1パス当たりの管の断面積の減少率は8〜20%であった。この縮径伸線加工を繰り返し行った。本例では、中間アニールを行わない場合の加工限界を明らかにするために、断線するまで縮径伸線加工を繰り返した。その結果、線材の直径が0.5mmで断線した。

【0042】

(比較例2)

次に、実施例1と比較するために比較例2のMgB2超電導線材を作製した。外径30mm、内径24mmのCu管と、外径23mm、内径18mmのFe管を用意した。Cu管は高純度の純銅によって形成され、Fe管は高純度の純鉄によって形成されている。Fe管の内側にはステンレス鋼のダミー材を挿入した。Cu管内にFe管を挿入し、室温にて、ドローベンチを用いて2つの管を一体化した。この引出し加工の1パス当たりの管の断面積の減少率は19%であった。この加工を1パス行った。引出し加工後に、Fe管内のダミー材を、切削加工により除去した。こうして、引出し加工によって、外径27mmのCu/Fe複合管が得られた。この複合管の第1の金属層2はFe、第2の金属層3はCuである。

【0043】

実施例1と同様にして得られたMg/B混合粉末を、Cu/Fe複合管内に充填した。粉末の充填密度は50%であった。粉末を充填した複合管の両端を封止し、縮径伸線加工を行った。縮径伸線加工の1パス当たりの管の断面積の減少率は8〜20%であった。この縮径伸線加工を繰り返し行った。本例では、中間アニールを行わない場合の加工限界を明らかにするために、断線するまで縮径伸線加工を繰り返した。その結果、線材の直径が10.5mmで断線した。

【0044】

断線面を走査型電子顕微鏡(SEM)によって観察すると、Cu管とFe管の界面において、すべりが確認された。これは、両金属間の密着又は一体化が不十分なためと考えられる。即ち、CuとFeでは、室温における伸びや強度等の機械的性質が異なるためであると考えられる。これを改善するには、複合管を作製するときに、加工度を大きくすればよい、即ち、1パス当たりの断面積の減少率が50%以上となるような加工を行うとよい。これは、発明者らが実験により明らかにしたことである。

【0045】

図3(a)は、実施例1のMgB2超電導線材の2つの金属層の結晶粒のサイズの分布のグラフを示し、同様に、図3(b)及び、図3(c)は、比較例1及び比較例2のMgB2超電導線材の2つの金属層の結晶粒のサイズの分布のグラフを示す。これらのグラフにおいて、縦軸は、結晶粒のサイズ、横軸は、MgB2超電導線材の中心から外側までの半径方向の距離を示す。これらのデータは、走査型電子顕微鏡(SEM)による横断面の組織像から得られた。尚、実施例1、比較例1、比較例2の各々に対して、直径が14.5mm、11.0mmのサンプルを用いた。図示のように、実施例1と比較例1、2では、金属層の結晶粒サイズに明確な違いが認められた。

【0046】

図3(a)に示すように、本発明の実施例1では、Fe管から構成された第1の金属層2と、Cu管から構成された第2の金属層3の界面において、両者の金属の結晶粒のサイズが小さくなっている。更に、超電導コア部1と第1の金属層2との界面においても、第1の金属層2の金属の結晶粒のサイズが小さくなっている。

【0047】

即ち、第1の金属層2の結晶粒のサイズは、超電導コア部1との界面にて比較的小さく、第1の金属層2の内部では、大きく、第2の金属層3との界面に近づくと、小さくなる。第2の金属層3の結晶粒のサイズは、第1の金属層2との界面にて比較的小さく、第2の金属層3の内部では、大きい。

【0048】

一方、図3(b)及び、図3(c)に示すように、比較例1及び比較例2では、Fe管から構成された第1の金属層2の結晶粒のサイズは一定であり、Cu管から構成された第2の金属層3の結晶粒のサイズも一定である。従って、第1の金属層2と第2の金属層3の界面において、両者の金属の結晶粒のサイズが小さくなっていない。尚、第1の金属層2と第2の金属層3の結晶粒のサイズは異なるから、両者の界面において、結晶粒のサイズは急激に変化する。

【0049】

図3(b)の比較例1と図3(c)の比較例2を比較すると、図3(b)の比較例1のほうが結晶粒のサイズが大きい。これは、比較例1の場合、Cu/Fe複合管を、水素雰囲気中にて、約1000℃の温度にて、熱処理したことによる。

【0050】

以上の結果から、2つの金属層の界面にて、2つの金属の結晶粒のサイズが微細化している場合には、活性化が促進され、異種金属同士でも強固に密着するものと考えられる。一方、比較例のように、2つの金属層の界面にて、2つの金属の結晶粒のサイズが微細化していない場合には、2つの金属の密着性が悪いものである考えられる。

【0051】

したがって、本発明の実施例1から、複合管を構成する2つの金属層の界面において、結晶粒サイズを微小化することによって、MgB2超電導線材の長尺化が可能となる。

【0052】

2つの金属層の界面において、結晶粒サイズを微小化するためには、複合管を作製するときに、1パス当たりの断面積の減少率が大きくなるような加工を行うとよい。この減少率は、少なくとも、50%以上である。また、複合管の熱処理は、結晶粒サイズを粗大化するため、不要である。

【実施例2】

【0053】

次に、本発明の実施例2のMgB2超電導線材を作製した。本実施例では、第1の金属層2として、Feの代わりにNb又はNi又はTa又はSUS304を使用し、第2の金属層3としてCuの代わりにAl又はCu-Ni合金を用いた。それ以外は、実施例1のMgB2超電導線材と同様である。こうして、三層構造のMgB2超電導線材を作製した。尚、第2の金属層3としてAl管を用いた場合、複合管を作製したときの押出し加工の1パス当たりの管の断面積の減少率は60%であった。また、第2の金属層3として、Cu-Ni合金管を用いた場合、複合管を作製したときの押出し加工の1パス当たりの管の断面積の減少率は80%であった。

【0054】

図4(a)は、第2の金属層3としてAl管を用いた場合のMgB2超電導線材の2つの金属層の結晶粒のサイズの分布のグラフを示し、同様に、図4(b)は、第2の金属層3としてCu-Ni合金管を用いた場合のMgB2超電導線材の2つの金属層の結晶粒のサイズの分布のグラフを示す。これらのグラフにおいて、縦軸は、結晶粒のサイズ、横軸は、MgB2超電導線材の中心から外側までの半径方向の距離を示す。これらのデータは、走査型電子顕微鏡(SEM)による横断面の組織像から得られた。

【0055】

図4(a)及び図4(b)に示すように、第1の金属層2と第2の金属層3の界面において、両者の金属の結晶粒のサイズが小さくなっている。更に、超電導コア部1と第1の金属層2の界面においても、第1の金属層2の金属の結晶粒のサイズが小さくなっている。

【0056】

即ち、第1の金属層2の結晶粒のサイズは、超電導コア部1との界面にて比較的小さく、第1の金属層2の内部では、大きく、第2の金属層3との界面に近づくと、小さくなる。第2の金属層3の結晶粒のサイズは、第1の金属層2との界面にて比較的小さく、第2の金属層3の内部では、大きく、外面に近づくと、小さくなる。

【0057】

図4(a)と図4(b)を比較すると、図4(b)の第2の金属層3としてCu-Ni合金管を用いた場合のMgB2超電導線材のほうが結晶粒のサイズが小さい。これは、Cu-Ni合金管を用いた場合、複合管を作製したときの押出し加工の1パス当たりの管の断面積の減少率は80%であり、断面積の減少率が大きいからであると考えられる。

【0058】

以上の結果から、複合管を作製するときの押出し加工の1パス当たりの管の断面積の減少率が大きいほうが、複合管を構成する2つの金属層の界面において、結晶粒サイズを微小化する。従って、MgB2超電導線材の長尺化が可能となる。

【実施例3】

【0059】

次に、本発明の実施例3のMgB2超電導多芯線を作成した。外径20mm、内径16.5mmのCu管を用意した。また、実施例1の方法によって、外径1.5mmのMgB2超電導線材を作製した。このMgB2超電導線材を等分に切断し、61本の芯線材を作製した。この61本の芯線材をCu管内に挿入し、両端を封止し、縮径伸線加工を行った。即ち、断面積の減少率が12〜24%になるまで縮径伸線加工を繰り返した。

【0060】

その結果、61本の芯線材を含む、直径が1.5mmのMgB2超電導多芯線が得られた。芯線材の超電導コア部1を超電導フィラメントと称する。超電導フィラメントの径は、0.05mm(=50μm)であった。この芯線材の金属層2はFe、第2の金属層3はCuである。

【0061】

本例では、縮径伸線加工の途中、MgB2超電導多芯線の外径が2.6mmのとき、次の4つの工程を実施した。(1)中間アニールを行わない、(2)400℃で中間アニールを行う、(3)500℃で中間アニールを行う、(4)800℃で中間アニールを行う。こうして4種類の、MgB2超電導多芯線が得られた。ここでは、4つの工程を実施したMgB2超電導多芯線を、それぞれ、第1、第2、第3、及び、第4のMgB2超電導多芯線と称する。

【0062】

第4のMgB2超電導多芯線は、外径が1.85mmで断線したため、加工を断念した。一方、第1から第3のMgB2超電導多芯線は、断線することなく、縮径伸線加工を完了することができた。縮径伸線加工後に、各芯線材の第1の金属層2の結晶粒サイズを測定した。その結果、第1のMgB2超電導多芯線では、1μm、第2のMgB2超電導多芯線では、8μm、第3のMgB2超電導多芯線では、25μmであった。

【0063】

第4のMgB2超電導多芯線の断線の原因は、800℃で中間アニールを行ったことによると考えられる。第4のMgB2超電導多芯線の芯線材の金属層を、走査型電子顕微鏡(SEM)によって観察したところ、第1の金属層2及び第2の金属層3の結晶粒サイズが300μmまで粗大化していたことが判った。

【0064】

第1のMgB2超電導多芯線では、芯線材の第1の金属層2の結晶粒サイズは1μmであり、超電導フィラメントの径0.05mm(=50μm)より十分小さい。第2のMgB2超電導多芯線では、芯線材の第1の金属層2の結晶粒サイズは8μmであり、超電導フィラメントの径0.05mm(=50μm)より十分小さい。第3のMgB2超電導多芯線では、芯線材の第1の金属層2の結晶粒サイズは25μmであり、超電導フィラメントの径0.05mm(=50μm)の半分である。

【0065】

以上の結果から、MgB2超電導多芯線では、芯線材の第1の金属層2の結晶粒サイズが、超電導フィラメントの径dfの半分に等しいか又はそれより小さいとき、MgB2超電導多芯線の長尺化が可能となる。逆に、芯線材の第1の金属層2の結晶粒サイズが、超電導フィラメントの径dfの半分より大きいとき、MgB2超電導多芯線の長尺化は困難となる。

【0066】

図5は、実施例3のMgB2超電導多芯線の臨界電流密度Jcの測定結果を示す。第1〜第3のMgB2超電導多芯線を、アルゴン雰囲気中で550℃、1時間の熱処理を施した。熱処理したMgB2超電導多芯線の臨界電流密度Jcを、温度4.2Kにて測定した。第1〜第3のMgB2超電導多芯線の臨界電流密度Jcを、それぞれ、Jc1、Jc2、Jc3とする。図5の曲線4、5、6は、それぞれJc1、Jc2、Jc3を表す。図示のように、Jc1>Jc2>Jc3であることが判る。特に、高磁場中で、3つの臨界電流密度の差が大きい。

【0067】

この原因を明らかにするため、MgB2超電導多芯線の横断面を走査型電子顕微鏡(SEM)によって観察した。その結果、MgB2の結晶粒サイズに差が認められた。即ち、臨界電流密度Jcが大きいMgB2超電導多芯線では、MgB2の結晶粒サイズが小さいことが判った。更に、臨界電流密度Jcが大きいMgB2超電導多芯線では、芯線材の第1の金属2の結晶粒サイズが小さいということも判った。これは、熱処理前のMgB2超電導多芯線の芯線材の第1の金属層2の結晶粒サイズが異なる場合には、熱処理条件は同じであっても、熱処理後の結晶粒サイズに差が生じることを示している。即ち、中間アニールの条件が異なるなら、その後の熱処理の条件が同一であっても、結晶粒サイズに差が生じる。

【0068】

MgB2の結晶粒は、熱処理の際に第1の金属層2の結晶の方位及びサイズに沿って成長する性質がある。このため、MgB2の結晶粒のサイズは、MgB2と接触する第1の金属層2の結晶粒のサイズとは比例関係にある。MgB2超電導体では、結晶粒界がピンニングセンタとして働いていると考えられる。そのため、MgB2の結晶粒サイズを微細化することによって、結晶粒界を増加させれば、磁場性能を向上させることができる。本実施例は、それを証明している。即ち、芯線材の第1の金属2の結晶粒サイズを可能な限り小さくすることにより、高い臨界電流密度Jcを得ることが可能となり、更に、加工性を向上させることができる。

【実施例4】

【0069】

次に、本発明による実施例4のMgB2超電導線材を作製した。実施例4のMgB2超電導線材は、実施例1の方法により作製した。加工途中においてCu管とFe管の界面における酸化層の厚さを透過型電子顕微鏡(TEM)を用いて観察した。

【0070】

実施例4と比較するために、比較例3のMgB2超電導線材を作製した。比較例3のMgB2超電導線材は、比較例2の方法によって作製した。比較例3のMgB2超電導線材は、直径10.5mmで断線したため、それ以下の線径では観察できなかった。

【0071】

その結果、実施例4のMgB2超電導線材では、酸化層の厚さは、4μm以下であった。これに対し、比較例3のMgB2超電導線材では、酸化層の厚さは、11μm以上であった。実施例4及び比較例3のMgB2超電導線材について、常温で、引張試験を行った。

【0072】

図6(a)及び図6(b)は、引張試験の結果を示す。図6(a)の曲線7は、実施例4のMgB2超電導線材の応力-歪曲線の代表例を示す。図6(b)の曲線8は、比較例3のMgB2超電導線材の応力-歪曲線の代表例を示す。図6(a)の応力-歪曲線は、弾性域から降伏点までほぼ直線状である。図6(b)の応力-歪曲線は、弾性域から降伏点までの間で応力が変動して2段となる。種々の検討の結果、Cu管とFe管が互いに強固に密着している場合には、図6(a)のように、ほぼ直線状の応力-歪曲線が得られ、Cu管とFe管の密着状態が不十分である場合には、Cu管とFe管の界面にてすべりが発生し、図6(b)のように、2段の応力-歪曲線となることが判った。

【0073】

以上の結果から、Cu管とFe管の界面における酸化層の厚さが小さい場合には、Cu管とFe管の界面における密着状態は良好であり、Cu管とFe管の界面における酸化層の厚さが大きい場合には、Cu管とFe管の界面における密着状態は良好でないと判断することができる。

【0074】

実施例4及び比較例3のMgB2超電導線材に対して、四端子抵抗法による通電試験を行った。その結果、比較例3のMgB2超電導線材では、電流の掃引と同時に電圧が発生した。

【0075】

従って、本発明によると、Cu管とFe管の界面における酸化層の厚さは、好ましくは、10μm以下であり、より好ましくは、5μm以下である。こうして、酸化層の厚さを小さくすることによって、Cu管とFe管の界面における密着性が良好となり、加工性が向上し、更に、通電特性が向上する。

【実施例5】

【0076】

最後に、本発明による実施例5のMgB2超電導線材を作製した。実施例5のMgB2超電導線材は、実施例1の方法によって作製した。それによって、外径が0.8mm、長さが100mのMgB2超電導線材が得られた。これを、アルゴン雰囲気中で600℃、1時間の熱処理を施した。

【0077】

実施例5と比較するために、比較例4のMgB2超電導線材を作製した。比較例4のMgB2超電導線材は、実施例1の方法によって作製した。但し、比較例4では、Fe管の内面にMgを蒸着した。それによって、外径が0.8mm、長さが100mのMgB2超電導線材が得られた。これを、アルゴン雰囲気中で600℃、1時間の熱処理を施した。

【0078】

熱処理後に、実施例5と比較例4のMgB2超電導線材の横断面を走査型電子顕微鏡(SEM)によって観察した。その結果、実施例5では、超電導コア部1と第1の金属層2の界面に、BとFeの反応生成物が観察された。即ち、MgB2超電導線材の全長100mにわたって、厚さ5-8μmのBとFeの化合物の反応層が生成されていた。一方、比較例4では、超電導コア部1と第1の金属層2の界面に、BとFeの化合物は、観測されなかった。これは、Fe管の内面にMgを蒸着したから、熱処理中にBとFeの化合物が生成されていないことを示す。

【0079】

図7(a)及び図7(b)は、臨界電流Icの測定結果を示す。測定条件は、温度4.2K、磁界5Tである。縦軸は、臨界電流(A)、横軸は100mのMgB2超電導線材の位置である。図7(a)は、実施例5のMgB2超電導線材の臨界電流Icの測定結果を示し、図7(b)は、比較例4のMgB2超電導線材の臨界電流Icの測定結果を示す。

【0080】

図7(a)の曲線9に示すように、実施例5のMgB2超電導線材では、全長100mにわたって、臨界電流値が一定であった。即ち、臨界電流Icの最大値が71A、最小値が63Aであった。実施例5のMgB2超電導線材では、全長100mにわたって超電導特性が均一であることが判る。

【0081】

図7(b)の曲線10に示すように、比較例4のMgB2超電導線材では、臨界電流値Icにばらつきがあった。即ち、臨界電流Icの最大値が71A、最小値が16Aであった。比較例4のMgB2超電導線材では、超電導特性が不均一であることが判る。

【0082】

従って、本発明によると、超電導コア部1と第1の金属層2の界面に、BとFeの化合物が形成される。この化合物の厚さは、少なくとも、10μmである。

【0083】

その後に詳細な実験を行った結果、BとFeの反応生成物の層の厚さが20μmを超えると、臨界電流値Icは、67A±10%の範囲を超えることが判った。従って、BとFeの反応生成物の層の厚さは、20μm以下であれば、臨界電流Icの均一性を確保することができることが判った。

【0084】

以上より、本発明によると、BとFeの反応生成物の層の厚さは、好ましくは、少なくとも20μm以下であり、より好ましくは、少なくとも10μm以下である。

【0085】

以上本発明の例を説明したが本発明は上述の例に限定されるものではなく、特許請求の範囲に記載された発明の範囲にて様々な変更が可能であることは当業者に容易に理解されよう。

【図面の簡単な説明】

【0086】

【図1】本発明によるMgB2超電導線材の断面構成を示す図である。

【図2】本発明によるMgB2超電導線材及びMgB2超電導多芯線の製造方法の例を示す図である。

【図3】本発明の実施例1のMgB2超電導線材、及び、比較例1及び比較例2の超電導線材の結晶粒のサイズの分布のグラフを示す図である。

【図4】本発明の実施例2のMgB2超電導線材の結晶粒のサイズの分布のグラフを示す図である。

【図5】本発明の実施例3のMgB2超電導多芯線の臨界電流密度Jcの測定結果を示す図である。

【図6】本発明の実施例4及び比較例3のMgB2超電導線材の応力-歪曲線を示す図である。

【図7】本発明の実施例5及び比較例4のMgB2超電導線材の臨界電流Icの測定結果を示す図である。

【符号の説明】

【0087】

1…MgB2超電導体、2…第1の金属層、3…第2の金属層

【技術分野】

【0001】

本発明は、超電導体を含む超電導線材に関し、特に、2ホウ化マグネシウム(MgB2)を含む超電導線材とその製造方法に関する。

【背景技術】

【0002】

21世紀に入って、2ホウ化マグネシウム(MgB2)が、低温超電導性を発現する超電導体であることが発見された。MgB2は、以下の材料特性を有する。

(1)臨界温度Tcは、39Kであり、従来の金属系超電導体の臨界温度より、20K以上高い。

(2)上部臨界磁界Hc2は、20T程度又はそれ以上であり、従来の金属系超電導体の上部臨界磁界より大きい。

(3)輸送臨界電流密度Jcは、最大で1000A/mm2のオーダーであり、実用レベルである。

(4)磁気異方性が小さく、結晶のa軸、b軸およびc軸のどの方向にも同様の電流を流すことができる。

【0003】

このように、MgB2の臨界温度Tcは、従来の金属系超電導体よりかなり高く、MgB2の上部臨界磁界Hc2は、従来の金属系超電導体と同等レベルかそれ以上である。従って、MgB2を超電導マグネットに適用すれば、クエンチ事故のない極めて安定したシステムを構築することができる。更に、MgB2は、臨界温度Tcが高いため、液体ヘリウムを冷媒として用いる必要がなく、液体水素や液体ネオンなどの冷媒が利用可能である。このため、MgB2が発見されて以来、世界中で実用化のための研究が鋭意推進されている。

【0004】

超電導材を超電導マグネットに適用する場合、線材化が必要である。即ち、超電導線材を製造する必要がある。超電導線材に必要な条件は、長尺化が可能であること、高い輸送臨界電流密度Jcを有すること、電気的な安定性があること、フラックスジャンプ等の電磁気的な不安定性がないこと、である。これらの条件を実現するために、各種製造条件の最適化等の検討が行われている。

【0005】

超電導線材は、通常、複合管内に超電導体の粉末を封入し、両端を封鎖し、それを細線化することにより得られる。複合管は、径が異なる2つの金属シース材からなる2重管である。

【0006】

従来の酸化物系超電導線材では、貴金属のシース材を使用する必要がある。しかしながら、MgB2超電導線材の場合には、安価な銅、鉄、ステンレス鋼等のシース材を用いることができる。通常、電気抵抗率の小さいCu、Al又はその合金と、MgB2との反応性が小さいFe、Nb、Taまたはそれらの合金を組み合わせて使用する。

【発明の開示】

【発明が解決しようとする課題】

【0007】

MgB2超電導線材の製造における課題は、長尺化である。伸びや強度等の機械的性質が異なる2つの金属層からなる複合管を用いる場合、加工性が極めて悪く、長尺の線材を得る前に、断線する。

【0008】

従来の方法では、5km以上の長尺のMgB2超電導線材を、高い歩留まりにて作製することは困難である。

【0009】

本発明の目的は、このような事情に鑑みてなされたものであり、数km級の長尺のMgB2超電導線材を提供することにある。

【課題を解決するための手段】

【0010】

本発明のMgB2超電導線材は、中心のMgB2超電導体と、その外側の第1の金属層と、その外側の第2の金属層と、を有し、第1の金属層と第2の金属層の金属の結晶粒のサイズは、両者の界面に近づくに従って小さくなっている。

【0011】

第1及び第2の金属層の金属の結晶粒のサイズは、金属層の厚さ方向の中央部において、最大となる。

【0012】

本発明のMgB2超電導多芯線は、金属管と、その中に配置された複数のMgB2超電導線材とを有し、MgB2超電導線材の各々は、中心のMgB2からなる超電導フィラメントと、その外側の第1の金属層と、その外側の第2の金属層と、を有し、第1の金属層の結晶粒のサイズは、超電導フィラメントの外径の半分以下である。

【発明の効果】

【0013】

本発明によれば、数km級の長尺のMgB2超電導線材を提供することができる。

【発明を実施するための最良の形態】

【0014】

本発明をより詳細に説明するために、添付の図面を用いて、本発明の各実施態様について説明する。但し、本発明は、これらに限定されるものではない。

【0015】

先ず、図1を参照して本発明によるMgB2超電導線材の例を説明する。図1(a)は、本例のMgB2超電導線材の断面構成を示し、図1(b)は、本例のMgB2超電導線材の斜視図である。本例のMgB2超電導線材は、中心の超電導コア部1と、その外側のシース状の第1の金属層2と、最も外側のシース状の第2の金属層3とを有する。超電導コア部1は、MgB2からなり、線材の軸線方向に沿って連続的に配置されている。MgB2に、0.1〜20原子%の金属微粉末やセラミックス微粉末を添加してもよい。第1の金属層2には、超電導コア部1を高密度化するために、高強度の金属が用いられる。MgB2超電導線材の作製中に、超電導コア部1のMgB2と、それに接触する第1の金属層2が熱的に反応すると、輸送臨界電流密度Jcが低下する。そこで、第1の金属層2には、MgB2と反応しない材料を選択する。第1の金属層2は、例えば、高純度のFe、Nb、Ni、Ta、又は、SUS304が用いられてよい。第2の金属層3は、電気的な安定性を得るために、低抵抗の金属が用いられる。第2の金属層3は、高純度のCu、Al、又は、Cu-Ni合金が用いられてよい。

【0016】

図2(a)を参照して、本発明によるMgB2超電導線材の製造方法を説明する。ステップS101にて、複合管を作製する。先ず、径が異なる2つの金属管を用意する。径が小さい管は、Fe、Nb、Ni、Ta、又は、SUS304によって構成されてよい。径が大きい管は、Cu、Al、又は、Cu-Ni合金によって構成されてよい。

【0017】

次に、径が大きい管の中に、径が小さい管を挿入し、2重管を形成する。径が小さい管の内側に予めステンレス鋼のダミー管を挿入してもよい。ダミー管は、複合管が形成されてから、切削加工により除去する。最後に、2重管を細線化し、複合管を得る。細線化は、通常、押出し加工によって行う。また、1パスのみの加工によって細線化を完了する。

【0018】

好ましくは、加工の1パス当たりの断面積の減少率は50%以上である。押出し加工の1パス当たりの断面積の減少率は、通常、50%以上である。1パス当たりの断面積の減少率が50%以上であれば、引抜き加工であってもよい。引抜き加工の場合、2重管を構成する2つの金属管の長さ、直径及び肉厚比を最適化する必要がある。

【0019】

本願の発明者は、MgB2超電導線材の長尺化を実現するには、複合管が以下の2つの条件を備える必要があることを見出した。第1の条件は、2つの金属管同士が密着し一体化していることである。一般に、断面積の減少率が50%以上の加工では、2つの金属管は互いに強固に密着している可能性が高い。しかしながら、断面積の減少率が50%以下の加工では、金属管同士の密着力が弱い。そのため、細線化の途中で断線する可能性がある。これは、2つの金属の伸びや降伏応力などの機械的特性が異なると、両者の密着性が悪くなり、界面にてすべりが生じるためである。このすべりが、その後のキンク発生及び断線の原因となる。以上より、2つの金属管同士が密着性は、非常に重要である。

【0020】

MgB2超電導線材の長尺化を実現するには、細線化が必要である。複合管の伸線加工によって得られる径の最小値は、結晶粒の径に依存する。即ち、複合管を、結晶粒の径よりも小さい径になるまで加工することはできない。例えば、純度が99%以上のFe管を1000℃まで加熱すると、Feの結晶粒子は少なくとも50μmに粗大化する。この場合、50μmより小さな径のMgB2超電導線材を得ることはでできない。

【0021】

第2の条件は、2つの金属の結晶粒の寸法、特に、2つの金属層の間の界面の結晶粒の寸法である。これについては後に詳細に説明する。

【0022】

ステップS102にて、複合管の内部に、超電導コア部1の原料を充填し、両端を封止する。超電導コア部1の原料は、MgB2、又は、MgとBの混合物である。上述のように、混合粉末に、0.1〜20原子%の金属微粉末やセラミックス微粉末を添加してもよい。充填方法には、パウダー・イン・チューブ法、ロッド・イン・チューブ法等がある。パウダー・イン・チューブ法によると、複合管内に、MgB2粉末、又は、MgとBの混合粉末を充填する。ロッド・イン・チューブ法では、これらの粉末を、加圧成型することによって、固形物(ロッド)を形成し、それを複合管内に充填する。固形物の形状は、丸状、矩形、平角状、楕円、多角形等どのような形状であってもよい。

【0023】

ステップS103にて、複合管の縮径伸線加工を行う。縮径伸線加工には、ドローベンチ、静水圧押出、スエージャー、カセットローラーダイス又はは溝ロールを用いる。1パス当たりの断面積の減少率は5%〜30%であり、数パス又は数十パス行う。縮径伸線加工によって、最終的に、0.1mm以下の径のMgB2超電導線材が得られる。

【0024】

縮径伸線加工には、上述の方法以外に、例えば、溶射法、ドクターブレード法、ディップコート法、スプレーパイロシス法、ジェリーロール法等がある。尚、縮径伸線加工には、ステップS101の2重管の細線化に用いた方法と同一の方法を用いてもよい。

【0025】

ステップS104にて、MgB2超電導線材を熱処理する。超電導体の特性を高めるために、熱処理雰囲気が適宜選択される。例えば、密閉容器内に、MgB2超電導線材を配置し、窒素ガス、アルゴンガス等の不活性ガスを単独又は混合して、供給する。MgとBは、600℃にて反応し、MgB2となる。従って、熱処理温度は、600℃以上であってよい。

【0026】

MgB2超電導線材の熱処理中に、蒸気圧の高いマグネシウムが飛散することがある。それによって、超電導コア部1の組成が変化し、超電導特性が劣化することがある。そこで、MgB2超電導線材の熱処理中に、マグネシウム焼結体の熱処理を同時に実行し、熱処理雰囲気を、擬マグネシウム雰囲気に変化させてもよい。また、複合管を構成する金属シース材にマグネシウムを含有させても、同様な効果を得ることが可能である。

【0027】

こうして製造されたMgB2超電導線材は、そのまま使用してもよいが、2本以上を撚り合わせて1本の太い線材を形成してもよい。また、リード線状やケーブル線状に成形してもよい。

【0028】

図2(b)を参照して、MgB2超電導多芯線の製造方法を説明する。ステップS201からステップS203までは図2(a)のMgB2超電導線材の製造方法のステップS101からステップS103までと同一である。尚、ステップS203の複合管の縮径伸線加工にて得られるMgB2超電導線材の断面は、円形又は6角形であってよい。

【0029】

ステップS204にて、MgB2超電導線材を等分に切断する。同一の長さの複数のMgB2超電導線材が得られる。ステップS205にて、予め用意しておいた金属管の中に、ステップS204にて作成した複数のMgB2超電導線材を挿入する。尚、この金属管は、Cu、Al、又は、Cu-Ni合金によって構成されてよい。又は、この金属管は、ステップS201にて、作製した複合管であってもよい。ステップS206にて、複数のMgB2超電導線材が挿入された複合管を縮径伸線加工する。この縮径伸線加工は、ステップS203の縮径伸線加工と同一の方法が用いられてよい。即ち、1パス当たりの断面積の減少率が5%〜30%の加工を繰り返す。こうして、MgB2超電導多芯線が形成される。最後に、ステップS207にて、MgB2超電導多芯線を熱処理する。この熱処理は、ステップS104の熱処理と同一方法を用いてよい。

【0030】

本例のMgB2超電導多芯線は、図2(a)の方法によって得られたMgB2超電導線材と比較して、曲げ特性が改善される。また、MgB2超電導多芯線では超電導コア部が高密度化されるため、超電導特性が向上し、更に、フラックスジャンプなどの電磁気的な特性劣化を抑制することができる。本発明による超電導線材及び超電導多芯線は、磁場中で1000A/mm2を超える輸送臨界電流密度Jcを有し、且つ、km級の長尺化を容易に達成することができる。

【0031】

本発明によるMgB2超電導線材及びMgB2超電導多芯線は、電流リード、送電ケーブル、大型マグネット、核磁気共鳴分析装置、医療用磁気共鳴診断装置、超電導電力貯蔵装置、磁気分離装置、磁場中単結晶引き上げ装置、冷凍機冷却超電導マグネット装置、超電導エネルギー貯蔵、超電導発電機、核融合炉用マグネット等の機器に使用することができる。

【0032】

MgB2は臨界温度Tcが高いため、冷媒として、液体ヘリウムを用いる必要はなく、液体水素、液体ネオン、冷凍機伝導冷却等による冷却によっても機器の運転が可能となり、低コスト化、コンパクト化が可能となる。

【0033】

以下に、本願の発明者が実施した実施例及び比較例を説明する。

【実施例1】

【0034】

先ず、本発明の実施例1のMgB2超電導線材を作製した。出発原料として、平均粒径が45μmのマグネシウム粉末(Mg:純度98%)と、平均粒径が3μm以下のアモルファス状ホウ素粉末(B:純度85%)を用意した。このマグネシウム粉末とホウ素粉末を、マグネシウムとホウ素の原子モル比が1:2になるように、秤量し、アルゴン雰囲気にて30〜60分間、混合し、Mg/B混合粉末を得た。

【0035】

一方、外径30mm、内径24mmのCu管と、外径23mm、内径18mmのFe管を用意した。Cu管は高純度の純銅によって形成され、Fe管は高純度の純鉄によって形成されている。Fe管の内側にはステンレス鋼のダミー材を挿入した。Cu管内にFe管を挿入し、室温にて、押出機によって、押出し加工を行い、2つの管を一体化した。

【0036】

この押出し加工の1パス当たりの管の断面積の減少率は75%であった。この押出し加工を1パス行った。押出し加工後に、Fe管内のダミー材を、切削加工により除去した。こうして、押出し加工によって、外径15mm、内径9mmの円形断面を有するCu/Fe複合管が得られた。この複合管の第1の金属層2はFe、第2の金属層3はCuである。

【0037】

Mg/B混合粉末を、Cu/Fe複合管内に充填した。粉末の充填密度は50%であった。尚、充填密度は、粉末粒径や粒度分布によって変化する。従って、充填密度は必ずしも50%である必要はない。更に、粉末の充填方法として、パウダー・イン・チューブ法、ロッド・イン・チューブ法等が用いられてよい。更に、混合粉末を、温度700〜1000℃にて、2〜20時間にわたって熱処理することによって、MgB2を生成し、それを充填してもよい。

【0038】

混合粉末を充填した複合管の両端を封止し、縮径伸線加工を行った。縮径伸線加工の1パス当たりの管の断面積の減少率は8〜20%であった。この縮径伸線加工を繰り返し行った。本例では、中間アニールを行わない場合の加工限界を明らかにするために、断線するまで縮径伸線加工を繰り返した。その結果、外径0.07mmのMgB2超電導線材が得られた。本例のMgB2超電導線材の加工性は、以下に示す2つの比較例よりも極めて優れていることが判った。

【0039】

(比較例1)

次に、実施例1と比較するために比較例1のMgB2超電導線材を作製した。外径30mm、内径24mmのCu管と、外径23mm、内径18mmのFe管を用意した。Cu管は高純度の純銅によって形成され、Fe管は高純度の純鉄によって形成されている。Fe管の表面に、CuとZnから構成される合金を巻き付けた。Cu管内にFe管を挿入し、室温にて、押出機によって、押出し加工を行い、2つの管を一体化した。この押出し加工の1パス当たりの管の断面積の減少率は13%であった。この押出し加工を1パス行った。こうして、押出し加工によって、外径28mmの円形断面を有するCu/Fe複合管が得られた。この複合管の第1の金属層2はFe、第2の金属層3はCuである。

【0040】

次に、このCu/Fe複合管を、水素雰囲気中にて、約1000℃の温度にて、熱処理した。CuとFeは、拡散接合により一体化した。この拡散接合は、合金中のZnの拡散を利用している。

【0041】

実施例1と同様にして得られたMg/B混合粉末を、Cu/Fe複合管内に充填した。粉末の充填密度は50%であった。粉末を充填した複合管の両端を封止し、縮径伸線加工を行った。縮径伸線加工の1パス当たりの管の断面積の減少率は8〜20%であった。この縮径伸線加工を繰り返し行った。本例では、中間アニールを行わない場合の加工限界を明らかにするために、断線するまで縮径伸線加工を繰り返した。その結果、線材の直径が0.5mmで断線した。

【0042】

(比較例2)

次に、実施例1と比較するために比較例2のMgB2超電導線材を作製した。外径30mm、内径24mmのCu管と、外径23mm、内径18mmのFe管を用意した。Cu管は高純度の純銅によって形成され、Fe管は高純度の純鉄によって形成されている。Fe管の内側にはステンレス鋼のダミー材を挿入した。Cu管内にFe管を挿入し、室温にて、ドローベンチを用いて2つの管を一体化した。この引出し加工の1パス当たりの管の断面積の減少率は19%であった。この加工を1パス行った。引出し加工後に、Fe管内のダミー材を、切削加工により除去した。こうして、引出し加工によって、外径27mmのCu/Fe複合管が得られた。この複合管の第1の金属層2はFe、第2の金属層3はCuである。

【0043】

実施例1と同様にして得られたMg/B混合粉末を、Cu/Fe複合管内に充填した。粉末の充填密度は50%であった。粉末を充填した複合管の両端を封止し、縮径伸線加工を行った。縮径伸線加工の1パス当たりの管の断面積の減少率は8〜20%であった。この縮径伸線加工を繰り返し行った。本例では、中間アニールを行わない場合の加工限界を明らかにするために、断線するまで縮径伸線加工を繰り返した。その結果、線材の直径が10.5mmで断線した。

【0044】

断線面を走査型電子顕微鏡(SEM)によって観察すると、Cu管とFe管の界面において、すべりが確認された。これは、両金属間の密着又は一体化が不十分なためと考えられる。即ち、CuとFeでは、室温における伸びや強度等の機械的性質が異なるためであると考えられる。これを改善するには、複合管を作製するときに、加工度を大きくすればよい、即ち、1パス当たりの断面積の減少率が50%以上となるような加工を行うとよい。これは、発明者らが実験により明らかにしたことである。

【0045】

図3(a)は、実施例1のMgB2超電導線材の2つの金属層の結晶粒のサイズの分布のグラフを示し、同様に、図3(b)及び、図3(c)は、比較例1及び比較例2のMgB2超電導線材の2つの金属層の結晶粒のサイズの分布のグラフを示す。これらのグラフにおいて、縦軸は、結晶粒のサイズ、横軸は、MgB2超電導線材の中心から外側までの半径方向の距離を示す。これらのデータは、走査型電子顕微鏡(SEM)による横断面の組織像から得られた。尚、実施例1、比較例1、比較例2の各々に対して、直径が14.5mm、11.0mmのサンプルを用いた。図示のように、実施例1と比較例1、2では、金属層の結晶粒サイズに明確な違いが認められた。

【0046】

図3(a)に示すように、本発明の実施例1では、Fe管から構成された第1の金属層2と、Cu管から構成された第2の金属層3の界面において、両者の金属の結晶粒のサイズが小さくなっている。更に、超電導コア部1と第1の金属層2との界面においても、第1の金属層2の金属の結晶粒のサイズが小さくなっている。

【0047】

即ち、第1の金属層2の結晶粒のサイズは、超電導コア部1との界面にて比較的小さく、第1の金属層2の内部では、大きく、第2の金属層3との界面に近づくと、小さくなる。第2の金属層3の結晶粒のサイズは、第1の金属層2との界面にて比較的小さく、第2の金属層3の内部では、大きい。

【0048】

一方、図3(b)及び、図3(c)に示すように、比較例1及び比較例2では、Fe管から構成された第1の金属層2の結晶粒のサイズは一定であり、Cu管から構成された第2の金属層3の結晶粒のサイズも一定である。従って、第1の金属層2と第2の金属層3の界面において、両者の金属の結晶粒のサイズが小さくなっていない。尚、第1の金属層2と第2の金属層3の結晶粒のサイズは異なるから、両者の界面において、結晶粒のサイズは急激に変化する。

【0049】

図3(b)の比較例1と図3(c)の比較例2を比較すると、図3(b)の比較例1のほうが結晶粒のサイズが大きい。これは、比較例1の場合、Cu/Fe複合管を、水素雰囲気中にて、約1000℃の温度にて、熱処理したことによる。

【0050】

以上の結果から、2つの金属層の界面にて、2つの金属の結晶粒のサイズが微細化している場合には、活性化が促進され、異種金属同士でも強固に密着するものと考えられる。一方、比較例のように、2つの金属層の界面にて、2つの金属の結晶粒のサイズが微細化していない場合には、2つの金属の密着性が悪いものである考えられる。

【0051】

したがって、本発明の実施例1から、複合管を構成する2つの金属層の界面において、結晶粒サイズを微小化することによって、MgB2超電導線材の長尺化が可能となる。

【0052】

2つの金属層の界面において、結晶粒サイズを微小化するためには、複合管を作製するときに、1パス当たりの断面積の減少率が大きくなるような加工を行うとよい。この減少率は、少なくとも、50%以上である。また、複合管の熱処理は、結晶粒サイズを粗大化するため、不要である。

【実施例2】

【0053】

次に、本発明の実施例2のMgB2超電導線材を作製した。本実施例では、第1の金属層2として、Feの代わりにNb又はNi又はTa又はSUS304を使用し、第2の金属層3としてCuの代わりにAl又はCu-Ni合金を用いた。それ以外は、実施例1のMgB2超電導線材と同様である。こうして、三層構造のMgB2超電導線材を作製した。尚、第2の金属層3としてAl管を用いた場合、複合管を作製したときの押出し加工の1パス当たりの管の断面積の減少率は60%であった。また、第2の金属層3として、Cu-Ni合金管を用いた場合、複合管を作製したときの押出し加工の1パス当たりの管の断面積の減少率は80%であった。

【0054】

図4(a)は、第2の金属層3としてAl管を用いた場合のMgB2超電導線材の2つの金属層の結晶粒のサイズの分布のグラフを示し、同様に、図4(b)は、第2の金属層3としてCu-Ni合金管を用いた場合のMgB2超電導線材の2つの金属層の結晶粒のサイズの分布のグラフを示す。これらのグラフにおいて、縦軸は、結晶粒のサイズ、横軸は、MgB2超電導線材の中心から外側までの半径方向の距離を示す。これらのデータは、走査型電子顕微鏡(SEM)による横断面の組織像から得られた。

【0055】

図4(a)及び図4(b)に示すように、第1の金属層2と第2の金属層3の界面において、両者の金属の結晶粒のサイズが小さくなっている。更に、超電導コア部1と第1の金属層2の界面においても、第1の金属層2の金属の結晶粒のサイズが小さくなっている。

【0056】

即ち、第1の金属層2の結晶粒のサイズは、超電導コア部1との界面にて比較的小さく、第1の金属層2の内部では、大きく、第2の金属層3との界面に近づくと、小さくなる。第2の金属層3の結晶粒のサイズは、第1の金属層2との界面にて比較的小さく、第2の金属層3の内部では、大きく、外面に近づくと、小さくなる。

【0057】

図4(a)と図4(b)を比較すると、図4(b)の第2の金属層3としてCu-Ni合金管を用いた場合のMgB2超電導線材のほうが結晶粒のサイズが小さい。これは、Cu-Ni合金管を用いた場合、複合管を作製したときの押出し加工の1パス当たりの管の断面積の減少率は80%であり、断面積の減少率が大きいからであると考えられる。

【0058】

以上の結果から、複合管を作製するときの押出し加工の1パス当たりの管の断面積の減少率が大きいほうが、複合管を構成する2つの金属層の界面において、結晶粒サイズを微小化する。従って、MgB2超電導線材の長尺化が可能となる。

【実施例3】

【0059】

次に、本発明の実施例3のMgB2超電導多芯線を作成した。外径20mm、内径16.5mmのCu管を用意した。また、実施例1の方法によって、外径1.5mmのMgB2超電導線材を作製した。このMgB2超電導線材を等分に切断し、61本の芯線材を作製した。この61本の芯線材をCu管内に挿入し、両端を封止し、縮径伸線加工を行った。即ち、断面積の減少率が12〜24%になるまで縮径伸線加工を繰り返した。

【0060】

その結果、61本の芯線材を含む、直径が1.5mmのMgB2超電導多芯線が得られた。芯線材の超電導コア部1を超電導フィラメントと称する。超電導フィラメントの径は、0.05mm(=50μm)であった。この芯線材の金属層2はFe、第2の金属層3はCuである。

【0061】

本例では、縮径伸線加工の途中、MgB2超電導多芯線の外径が2.6mmのとき、次の4つの工程を実施した。(1)中間アニールを行わない、(2)400℃で中間アニールを行う、(3)500℃で中間アニールを行う、(4)800℃で中間アニールを行う。こうして4種類の、MgB2超電導多芯線が得られた。ここでは、4つの工程を実施したMgB2超電導多芯線を、それぞれ、第1、第2、第3、及び、第4のMgB2超電導多芯線と称する。

【0062】

第4のMgB2超電導多芯線は、外径が1.85mmで断線したため、加工を断念した。一方、第1から第3のMgB2超電導多芯線は、断線することなく、縮径伸線加工を完了することができた。縮径伸線加工後に、各芯線材の第1の金属層2の結晶粒サイズを測定した。その結果、第1のMgB2超電導多芯線では、1μm、第2のMgB2超電導多芯線では、8μm、第3のMgB2超電導多芯線では、25μmであった。

【0063】

第4のMgB2超電導多芯線の断線の原因は、800℃で中間アニールを行ったことによると考えられる。第4のMgB2超電導多芯線の芯線材の金属層を、走査型電子顕微鏡(SEM)によって観察したところ、第1の金属層2及び第2の金属層3の結晶粒サイズが300μmまで粗大化していたことが判った。

【0064】

第1のMgB2超電導多芯線では、芯線材の第1の金属層2の結晶粒サイズは1μmであり、超電導フィラメントの径0.05mm(=50μm)より十分小さい。第2のMgB2超電導多芯線では、芯線材の第1の金属層2の結晶粒サイズは8μmであり、超電導フィラメントの径0.05mm(=50μm)より十分小さい。第3のMgB2超電導多芯線では、芯線材の第1の金属層2の結晶粒サイズは25μmであり、超電導フィラメントの径0.05mm(=50μm)の半分である。

【0065】

以上の結果から、MgB2超電導多芯線では、芯線材の第1の金属層2の結晶粒サイズが、超電導フィラメントの径dfの半分に等しいか又はそれより小さいとき、MgB2超電導多芯線の長尺化が可能となる。逆に、芯線材の第1の金属層2の結晶粒サイズが、超電導フィラメントの径dfの半分より大きいとき、MgB2超電導多芯線の長尺化は困難となる。

【0066】

図5は、実施例3のMgB2超電導多芯線の臨界電流密度Jcの測定結果を示す。第1〜第3のMgB2超電導多芯線を、アルゴン雰囲気中で550℃、1時間の熱処理を施した。熱処理したMgB2超電導多芯線の臨界電流密度Jcを、温度4.2Kにて測定した。第1〜第3のMgB2超電導多芯線の臨界電流密度Jcを、それぞれ、Jc1、Jc2、Jc3とする。図5の曲線4、5、6は、それぞれJc1、Jc2、Jc3を表す。図示のように、Jc1>Jc2>Jc3であることが判る。特に、高磁場中で、3つの臨界電流密度の差が大きい。

【0067】

この原因を明らかにするため、MgB2超電導多芯線の横断面を走査型電子顕微鏡(SEM)によって観察した。その結果、MgB2の結晶粒サイズに差が認められた。即ち、臨界電流密度Jcが大きいMgB2超電導多芯線では、MgB2の結晶粒サイズが小さいことが判った。更に、臨界電流密度Jcが大きいMgB2超電導多芯線では、芯線材の第1の金属2の結晶粒サイズが小さいということも判った。これは、熱処理前のMgB2超電導多芯線の芯線材の第1の金属層2の結晶粒サイズが異なる場合には、熱処理条件は同じであっても、熱処理後の結晶粒サイズに差が生じることを示している。即ち、中間アニールの条件が異なるなら、その後の熱処理の条件が同一であっても、結晶粒サイズに差が生じる。

【0068】

MgB2の結晶粒は、熱処理の際に第1の金属層2の結晶の方位及びサイズに沿って成長する性質がある。このため、MgB2の結晶粒のサイズは、MgB2と接触する第1の金属層2の結晶粒のサイズとは比例関係にある。MgB2超電導体では、結晶粒界がピンニングセンタとして働いていると考えられる。そのため、MgB2の結晶粒サイズを微細化することによって、結晶粒界を増加させれば、磁場性能を向上させることができる。本実施例は、それを証明している。即ち、芯線材の第1の金属2の結晶粒サイズを可能な限り小さくすることにより、高い臨界電流密度Jcを得ることが可能となり、更に、加工性を向上させることができる。

【実施例4】

【0069】

次に、本発明による実施例4のMgB2超電導線材を作製した。実施例4のMgB2超電導線材は、実施例1の方法により作製した。加工途中においてCu管とFe管の界面における酸化層の厚さを透過型電子顕微鏡(TEM)を用いて観察した。

【0070】

実施例4と比較するために、比較例3のMgB2超電導線材を作製した。比較例3のMgB2超電導線材は、比較例2の方法によって作製した。比較例3のMgB2超電導線材は、直径10.5mmで断線したため、それ以下の線径では観察できなかった。

【0071】

その結果、実施例4のMgB2超電導線材では、酸化層の厚さは、4μm以下であった。これに対し、比較例3のMgB2超電導線材では、酸化層の厚さは、11μm以上であった。実施例4及び比較例3のMgB2超電導線材について、常温で、引張試験を行った。

【0072】

図6(a)及び図6(b)は、引張試験の結果を示す。図6(a)の曲線7は、実施例4のMgB2超電導線材の応力-歪曲線の代表例を示す。図6(b)の曲線8は、比較例3のMgB2超電導線材の応力-歪曲線の代表例を示す。図6(a)の応力-歪曲線は、弾性域から降伏点までほぼ直線状である。図6(b)の応力-歪曲線は、弾性域から降伏点までの間で応力が変動して2段となる。種々の検討の結果、Cu管とFe管が互いに強固に密着している場合には、図6(a)のように、ほぼ直線状の応力-歪曲線が得られ、Cu管とFe管の密着状態が不十分である場合には、Cu管とFe管の界面にてすべりが発生し、図6(b)のように、2段の応力-歪曲線となることが判った。

【0073】

以上の結果から、Cu管とFe管の界面における酸化層の厚さが小さい場合には、Cu管とFe管の界面における密着状態は良好であり、Cu管とFe管の界面における酸化層の厚さが大きい場合には、Cu管とFe管の界面における密着状態は良好でないと判断することができる。

【0074】

実施例4及び比較例3のMgB2超電導線材に対して、四端子抵抗法による通電試験を行った。その結果、比較例3のMgB2超電導線材では、電流の掃引と同時に電圧が発生した。

【0075】

従って、本発明によると、Cu管とFe管の界面における酸化層の厚さは、好ましくは、10μm以下であり、より好ましくは、5μm以下である。こうして、酸化層の厚さを小さくすることによって、Cu管とFe管の界面における密着性が良好となり、加工性が向上し、更に、通電特性が向上する。

【実施例5】

【0076】

最後に、本発明による実施例5のMgB2超電導線材を作製した。実施例5のMgB2超電導線材は、実施例1の方法によって作製した。それによって、外径が0.8mm、長さが100mのMgB2超電導線材が得られた。これを、アルゴン雰囲気中で600℃、1時間の熱処理を施した。

【0077】

実施例5と比較するために、比較例4のMgB2超電導線材を作製した。比較例4のMgB2超電導線材は、実施例1の方法によって作製した。但し、比較例4では、Fe管の内面にMgを蒸着した。それによって、外径が0.8mm、長さが100mのMgB2超電導線材が得られた。これを、アルゴン雰囲気中で600℃、1時間の熱処理を施した。

【0078】

熱処理後に、実施例5と比較例4のMgB2超電導線材の横断面を走査型電子顕微鏡(SEM)によって観察した。その結果、実施例5では、超電導コア部1と第1の金属層2の界面に、BとFeの反応生成物が観察された。即ち、MgB2超電導線材の全長100mにわたって、厚さ5-8μmのBとFeの化合物の反応層が生成されていた。一方、比較例4では、超電導コア部1と第1の金属層2の界面に、BとFeの化合物は、観測されなかった。これは、Fe管の内面にMgを蒸着したから、熱処理中にBとFeの化合物が生成されていないことを示す。

【0079】

図7(a)及び図7(b)は、臨界電流Icの測定結果を示す。測定条件は、温度4.2K、磁界5Tである。縦軸は、臨界電流(A)、横軸は100mのMgB2超電導線材の位置である。図7(a)は、実施例5のMgB2超電導線材の臨界電流Icの測定結果を示し、図7(b)は、比較例4のMgB2超電導線材の臨界電流Icの測定結果を示す。

【0080】

図7(a)の曲線9に示すように、実施例5のMgB2超電導線材では、全長100mにわたって、臨界電流値が一定であった。即ち、臨界電流Icの最大値が71A、最小値が63Aであった。実施例5のMgB2超電導線材では、全長100mにわたって超電導特性が均一であることが判る。

【0081】

図7(b)の曲線10に示すように、比較例4のMgB2超電導線材では、臨界電流値Icにばらつきがあった。即ち、臨界電流Icの最大値が71A、最小値が16Aであった。比較例4のMgB2超電導線材では、超電導特性が不均一であることが判る。

【0082】

従って、本発明によると、超電導コア部1と第1の金属層2の界面に、BとFeの化合物が形成される。この化合物の厚さは、少なくとも、10μmである。

【0083】

その後に詳細な実験を行った結果、BとFeの反応生成物の層の厚さが20μmを超えると、臨界電流値Icは、67A±10%の範囲を超えることが判った。従って、BとFeの反応生成物の層の厚さは、20μm以下であれば、臨界電流Icの均一性を確保することができることが判った。

【0084】

以上より、本発明によると、BとFeの反応生成物の層の厚さは、好ましくは、少なくとも20μm以下であり、より好ましくは、少なくとも10μm以下である。

【0085】

以上本発明の例を説明したが本発明は上述の例に限定されるものではなく、特許請求の範囲に記載された発明の範囲にて様々な変更が可能であることは当業者に容易に理解されよう。

【図面の簡単な説明】

【0086】

【図1】本発明によるMgB2超電導線材の断面構成を示す図である。

【図2】本発明によるMgB2超電導線材及びMgB2超電導多芯線の製造方法の例を示す図である。

【図3】本発明の実施例1のMgB2超電導線材、及び、比較例1及び比較例2の超電導線材の結晶粒のサイズの分布のグラフを示す図である。

【図4】本発明の実施例2のMgB2超電導線材の結晶粒のサイズの分布のグラフを示す図である。

【図5】本発明の実施例3のMgB2超電導多芯線の臨界電流密度Jcの測定結果を示す図である。

【図6】本発明の実施例4及び比較例3のMgB2超電導線材の応力-歪曲線を示す図である。

【図7】本発明の実施例5及び比較例4のMgB2超電導線材の臨界電流Icの測定結果を示す図である。

【符号の説明】

【0087】

1…MgB2超電導体、2…第1の金属層、3…第2の金属層

【特許請求の範囲】

【請求項1】

中心のMgB2からなる超電導コア部と、該超電導コア部の外側のシース状の第1の金属層と、該第1の金属層の外側のシース状の第2の金属層と、を有し、

上記第1の金属層と上記第2の金属層の金属の結晶粒のサイズは、上記第1の金属層と上記第2の金属層の界面に近づくに従って小さくなっていることを特徴とするMgB2超電導線材。

【請求項2】

請求項1記載のMgB2超電導線材において、上記第1の金属層の金属の結晶粒のサイズは、上記第1の金属層と上記超電導コア部の界面に近づくに従って小さくなっていることを特徴とするMgB2超電導線材。

【請求項3】

請求項1記載のMgB2超電導線材において、上記第2の金属層の金属の結晶粒のサイズは、上記第2の金属層の外面に近づくに従って小さくなっていることを特徴とするMgB2超電導線材。

【請求項4】

請求項1記載のMgB2超電導線材において、上記第1の金属層の金属の結晶粒のサイズは、上記第1の金属層の厚さ方向の中央部において、最大となることを特徴とするMgB2超電導線材。

【請求項5】

請求項1記載のMgB2超電導線材において、上記第2の金属層の金属の結晶粒のサイズは、上記第2の金属層の厚さ方向の中央部において、最大となることを特徴とするMgB2超電導線材。

【請求項6】

請求項1記載のMgB2超電導線材において、上記第1の金属層の金属は、Fe、Nb、Ni、Ta、又は、SUS304であることを特徴とするMgB2超電導線材。

【請求項7】

請求項1記載のMgB2超電導線材において、上記第2の金属層の金属は、Cu、Al、又は、Cu-Ni合金であることを特徴とするMgB2超電導線材。

【請求項8】

請求項1記載のMgB2超電導線材において、上記第1の金属層と上記第2の金属層の界面に酸化層が形成されている場合に、該酸化層の厚さは、好ましくは、10μm以下であり、より好ましくは、5μm以下であることを特徴とするMgB2超電導線材。

【請求項9】

請求項1記載のMgB2超電導線材において、上記超電導コア部と上記第1の金属層の界面にて、上記超電導コア部のホウ素Bと上記第1の金属層の金属の反応生成物が形成されていることを特徴とするMgB2超電導線材。

【請求項10】

請求項9記載のMgB2超電導線材において、上記反応生成物の厚さは、好ましくは、20μm以下であり、より好ましくは、10μm以下であることを特徴とするMgB2超電導線材。

【請求項11】

シース状の金属管と、該金属管の中に配置された複数のMgB2超電導線材とを有するMgB2超電導多芯線において、

上記MgB2超電導線材の各々は、中心のMgB2からなる超電導フィラメントと、該超電導フィラメントの外側のシース状の第1の金属層と、該第1の金属層の外側のシース状の第2の金属層と、を有し、

上記第1の金属層の結晶粒のサイズは、上記超電導フィラメントの外径の半分以下であることを特徴とするMgB2超電導多芯線。

【請求項12】

上記MgB2超電導線材は請求項1から10の何れか1項に記載のMgB2超電導線材であることを特徴とするMgB2超電導多芯線。

【請求項13】

請求項1記載のMgB2超電導線材において、上記シース状の金属管の金属は、Cu、Al、又は、Cu-Ni合金であることを特徴とするMgB2超電導多芯線。

【請求項14】

中心のMgB2からなる超電導コア部と該超電導コア部の外側の第1の金属層と該第1の金属層の外側の第2の金属層とを有するMgB2超電導線材の製造方法において、

第1の金属管の外側に第2の金属管を配置し、細線化することによって複合管を形成する複合管形成ステップと、

該複合管内に、MgB2、又は、MgとBの混合物を充填する充填ステップと、

該複合管を縮径伸線化する伸線化ステップと、

を含み、

上記複合管形成ステップでは、1パス当たりの断面積の減少率が50%以上である細線化加工を1パスだけ行うことを特徴とするMgB2超電導線材の製造方法。

【請求項15】

請求項14記載のMgB2超電導線材の製造方法において、上記第1の金属層の金属は、Fe、Nb、Ni、Ta、又は、SUS304であることを特徴とするMgB2超電導線材の製造方法。

【請求項16】

請求項14記載のMgB2超電導線材の製造方法において、上記第2の金属層の金属は、Cu、Al、又は、Cu-Ni合金であることを特徴とするMgB2超電導線材の製造方法。

【請求項17】

金属管と該金属管の中に配置された複数のMgB2超電導線材とを有するMgB2超電導多芯線の製造方法において、

第1の金属管の外側に第2の金属管を配置し、細線化することによって複合管を形成する複合管形成ステップと、

該複合管内に、MgB2、又は、MgとBの混合物を充填する充填ステップと、

上記複合管を切断して複数の芯線材を得る切断ステップと、

金属管内に上記複数の芯線材を充填する芯線材充填ステップと、

上記芯線材が充填された金属管を縮径伸線化する伸線化ステップと、

を含み、

上記伸線化ステップでは、断面の減少率が12〜24%になるまで縮径伸線加工を繰り返すことを特徴とするMgB2超電導多芯線の製造方法。

【請求項18】

請求項17記載のMgB2超電導多芯線の製造方法において、上記第1の金属層の金属は、Fe、Nb、Ni、Ta、又は、SUS304であることを特徴とするMgB2超電導多芯線の製造方法。

【請求項19】

請求項17記載のMgB2超電導多芯線の製造方法において、上記第2の金属層の金属は、Cu、Al、又は、Cu-Ni合金であることを特徴とするMgB2超電導多芯線の製造方法。

【請求項20】

請求項17記載のMgB2超電導多芯線の製造方法において、上記金属管の金属は、Cu、Al、又は、Cu-Ni合金であることを特徴とするMgB2超電導多芯線の製造方法。

【請求項1】

中心のMgB2からなる超電導コア部と、該超電導コア部の外側のシース状の第1の金属層と、該第1の金属層の外側のシース状の第2の金属層と、を有し、

上記第1の金属層と上記第2の金属層の金属の結晶粒のサイズは、上記第1の金属層と上記第2の金属層の界面に近づくに従って小さくなっていることを特徴とするMgB2超電導線材。

【請求項2】

請求項1記載のMgB2超電導線材において、上記第1の金属層の金属の結晶粒のサイズは、上記第1の金属層と上記超電導コア部の界面に近づくに従って小さくなっていることを特徴とするMgB2超電導線材。

【請求項3】

請求項1記載のMgB2超電導線材において、上記第2の金属層の金属の結晶粒のサイズは、上記第2の金属層の外面に近づくに従って小さくなっていることを特徴とするMgB2超電導線材。

【請求項4】

請求項1記載のMgB2超電導線材において、上記第1の金属層の金属の結晶粒のサイズは、上記第1の金属層の厚さ方向の中央部において、最大となることを特徴とするMgB2超電導線材。

【請求項5】

請求項1記載のMgB2超電導線材において、上記第2の金属層の金属の結晶粒のサイズは、上記第2の金属層の厚さ方向の中央部において、最大となることを特徴とするMgB2超電導線材。

【請求項6】

請求項1記載のMgB2超電導線材において、上記第1の金属層の金属は、Fe、Nb、Ni、Ta、又は、SUS304であることを特徴とするMgB2超電導線材。

【請求項7】

請求項1記載のMgB2超電導線材において、上記第2の金属層の金属は、Cu、Al、又は、Cu-Ni合金であることを特徴とするMgB2超電導線材。

【請求項8】

請求項1記載のMgB2超電導線材において、上記第1の金属層と上記第2の金属層の界面に酸化層が形成されている場合に、該酸化層の厚さは、好ましくは、10μm以下であり、より好ましくは、5μm以下であることを特徴とするMgB2超電導線材。

【請求項9】

請求項1記載のMgB2超電導線材において、上記超電導コア部と上記第1の金属層の界面にて、上記超電導コア部のホウ素Bと上記第1の金属層の金属の反応生成物が形成されていることを特徴とするMgB2超電導線材。

【請求項10】

請求項9記載のMgB2超電導線材において、上記反応生成物の厚さは、好ましくは、20μm以下であり、より好ましくは、10μm以下であることを特徴とするMgB2超電導線材。

【請求項11】

シース状の金属管と、該金属管の中に配置された複数のMgB2超電導線材とを有するMgB2超電導多芯線において、

上記MgB2超電導線材の各々は、中心のMgB2からなる超電導フィラメントと、該超電導フィラメントの外側のシース状の第1の金属層と、該第1の金属層の外側のシース状の第2の金属層と、を有し、

上記第1の金属層の結晶粒のサイズは、上記超電導フィラメントの外径の半分以下であることを特徴とするMgB2超電導多芯線。

【請求項12】

上記MgB2超電導線材は請求項1から10の何れか1項に記載のMgB2超電導線材であることを特徴とするMgB2超電導多芯線。

【請求項13】

請求項1記載のMgB2超電導線材において、上記シース状の金属管の金属は、Cu、Al、又は、Cu-Ni合金であることを特徴とするMgB2超電導多芯線。

【請求項14】

中心のMgB2からなる超電導コア部と該超電導コア部の外側の第1の金属層と該第1の金属層の外側の第2の金属層とを有するMgB2超電導線材の製造方法において、

第1の金属管の外側に第2の金属管を配置し、細線化することによって複合管を形成する複合管形成ステップと、

該複合管内に、MgB2、又は、MgとBの混合物を充填する充填ステップと、

該複合管を縮径伸線化する伸線化ステップと、

を含み、

上記複合管形成ステップでは、1パス当たりの断面積の減少率が50%以上である細線化加工を1パスだけ行うことを特徴とするMgB2超電導線材の製造方法。

【請求項15】

請求項14記載のMgB2超電導線材の製造方法において、上記第1の金属層の金属は、Fe、Nb、Ni、Ta、又は、SUS304であることを特徴とするMgB2超電導線材の製造方法。

【請求項16】

請求項14記載のMgB2超電導線材の製造方法において、上記第2の金属層の金属は、Cu、Al、又は、Cu-Ni合金であることを特徴とするMgB2超電導線材の製造方法。

【請求項17】

金属管と該金属管の中に配置された複数のMgB2超電導線材とを有するMgB2超電導多芯線の製造方法において、

第1の金属管の外側に第2の金属管を配置し、細線化することによって複合管を形成する複合管形成ステップと、

該複合管内に、MgB2、又は、MgとBの混合物を充填する充填ステップと、

上記複合管を切断して複数の芯線材を得る切断ステップと、

金属管内に上記複数の芯線材を充填する芯線材充填ステップと、

上記芯線材が充填された金属管を縮径伸線化する伸線化ステップと、

を含み、

上記伸線化ステップでは、断面の減少率が12〜24%になるまで縮径伸線加工を繰り返すことを特徴とするMgB2超電導多芯線の製造方法。

【請求項18】

請求項17記載のMgB2超電導多芯線の製造方法において、上記第1の金属層の金属は、Fe、Nb、Ni、Ta、又は、SUS304であることを特徴とするMgB2超電導多芯線の製造方法。

【請求項19】

請求項17記載のMgB2超電導多芯線の製造方法において、上記第2の金属層の金属は、Cu、Al、又は、Cu-Ni合金であることを特徴とするMgB2超電導多芯線の製造方法。

【請求項20】

請求項17記載のMgB2超電導多芯線の製造方法において、上記金属管の金属は、Cu、Al、又は、Cu-Ni合金であることを特徴とするMgB2超電導多芯線の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−226501(P2008−226501A)

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願番号】特願2007−59160(P2007−59160)

【出願日】平成19年3月8日(2007.3.8)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願日】平成19年3月8日(2007.3.8)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]