MgB2/Al超伝導押出し材及びその製造方法

【課題】超伝導特性及び熱伝導特性に優れた、MgB2/Al超伝導押出し材及びその製造方法を提供する。

【解決手段】MgB2粒子粉体を加圧成形してプリフォームを形成し、前記プリフォームにアルミニウム溶湯を加圧浸透させてMgB2/Al複合材料からなるビレットを形成し、前記ビレットを押出し成形することを特徴とする、MgB2/Al超伝導押出し材の製造方法。および、これにより得られるMgB2/Al超伝導押出し材。

【解決手段】MgB2粒子粉体を加圧成形してプリフォームを形成し、前記プリフォームにアルミニウム溶湯を加圧浸透させてMgB2/Al複合材料からなるビレットを形成し、前記ビレットを押出し成形することを特徴とする、MgB2/Al超伝導押出し材の製造方法。および、これにより得られるMgB2/Al超伝導押出し材。

【発明の詳細な説明】

【技術分野】

【0001】

MgB2(二ホウ化マグネシウム)粒子とAl(アルミニウム)の複合材料(以後MgB2/Al複合材料と称する)からなり、超伝導特性を有する押出し材(以下、MgB2/Al超伝導押出し材と称する)及びその製造方法に関する。

【背景技術】

【0002】

MgB2は第2種超伝導体であり、超伝導転移温度が金属間化合物の中で最も高いことや価格が安く、重量が軽いことから経済的、実用的にメリットがあり、従来のNb系金属間化合物と同様、超伝導マグネットなどへの利用が期待され、線材またはテープ化に関するさまざまな開発研究がなされている。

【0003】

実用されているNb系金属間化合物を用いた超伝導マグネットではクエンチ現象が大きな問題となっている。例えばNbTiは、常伝導状態では抵抗が大きく発熱材料になるため、100A程度の大電流を流していて冷却不良で超伝導が壊れると、NbTiが突然発熱して電磁石の爆発になることもあり、熱伝導度も重要な要素となる。このことはリニアモーターカーや医療用MRIでも問題になっている。これを防止する目的で、例えばNb3Sn金属間化合物の超伝導ワイヤーでは、熱伝導のよい銅との複合線材として使用している。

【0004】

非特許文献1乃至2には、MgB2系超伝導体についての言及がある。また、特許文献1乃至5には、超伝導マグネット用線材などへの応用を意図したMgB2系超伝導体の技術が開示されている。

【0005】

【特許文献1】特開2003−123556号公報

【特許文献2】特開2003−217369号公報

【特許文献3】特開2005−63768号公報

【特許文献4】特開2002−343162号公報

【特許文献5】特開2003−7149号公報

【非特許文献1】Nagamatsuら、Nature 410(2001)P63−64

【非特許文献2】M.Schnedierら、Physica C 363(2001)P6−12

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明者らは、Al203、SiC、TiC、TiO2、MgB2などセラミックス粒子を分散相として母相であるAl又はAl合金に分散させて、Al基複合材料の作製について研究をおこなっており、作製条件、時効による硬さ変化、時効組織の観察、Al母相と強化粒子との反応がこれらの組織に与える影響等の、複合材料の一連の研究から、MgB2粒子を分散させたMgB2/Al複合材料の作製に成功している。更に、本発明者らは、このMgB2/Al複合材料から押出し材への加工に成功し、超伝導特性及び熱伝導特性に等にも優れていることを見出した。

【0007】

即ち、本発明の目的は、超伝導特性及び熱伝導特性に優れた、新規なMgB2/Al超伝導押出し材及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

請求項1に記載の本発明は、MgB2粒子粉体を加圧成形してプリフォームを形成し、前記プリフォームにアルミニウム溶湯を加圧浸透させてMgB2/Al複合材料からなるビレットを形成し、前記ビレットを押出し成形することを特徴とする、MgB2/Al超伝導押出し材の製造方法であり、

請求項2に記載の本発明は、平均粒径が40μm以下のMgB2粒子粉体を加圧成形してMgB2の体積率が30%以上のプリフォームを形成することを特徴とする、請求項1記載のMgB2/Al超伝導押出し材の製造方法であり、

請求項3に記載の本発明は、前記アルミニウム溶湯が純度99%以上のアルミニウムであって、温度923〜1123Kのアルミニウム溶湯を5〜10MPaの加圧力で加圧浸透させることを特徴とする、請求項1又は2記載のMgB2/Al超伝導押出し材の製造方法であり、

請求項4に記載の本発明は、前記ビレットを、温度873〜923K、ラム押出し速度1〜5mm/sの押出し条件で押出し成形することを特徴とする、請求項1〜3のうちいずれかに記載のMgB2/Al超伝導押出し材の製造方法である。

【0009】

請求項5に記載の本発明は、請求項1〜4のうちいずれかに記載のMgB2/Al超伝導押出し材の製造方法により得られるMgB2/Al超伝導押出し材であり、

請求項6に記載の本発明は、超伝導転移温度が33〜39Kである、請求項5記載のMgB2/Al超伝導押出し材であり、

請求項7に記載の本発明は、磁化温度が36〜39Kである、請求項5又は6記載のMgB2/Al超伝導押出し材であり、

請求項8に記載の本発明は、超伝導転移温度領域における熱伝導度が5〜30W/(m・K)である、請求項5〜7にうちいずれかに記載のMgB2/Al超伝導押出し材である。熱伝導度は7〜25W/(m・K)であることがより好ましい。

【発明の効果】

【0010】

本発明のMgB2/Al超伝導押出し材の製造方法によれば、大量のバインダー添加や造粉粒作成の工程なしにMgB2粒子粉体から直接プリフォームを成形し、Al母相にMgB2粒子を略均一に分散させ比較的高体積率のMgB2を複合させて、押出し成形することから、優れた超伝導特性及び熱伝導特性を有し、かつ、線材やテープ材への加工が容易なMgB2/Al超伝導押出し材を提供することができる。

【発明を実施するための最良の形態】

【0011】

MgB2粒子粉体を加圧成形してプリフォームを作成する際においては、MgB2粒子の平均粒子径や加圧力を調整することにより、MgB2の体積率が30%以上100%未満まで任意の割合のプリフォームを形成することができる。良好な超伝導特性を得るためには、MgB2の体積率は30%以上が好適であり、45%以上がより好適である。また、圧粉体からなる所望のバルク形状のプリフォーム形成することが可能となる。

【0012】

超伝導特性に対する不純物の悪影響を避けるため、および不純物とMgB2粒子が反応してMgB2を分解することを極力避けるため、アルミニウム溶湯は、高純度であることが好ましい。好ましくは純度99%以上、より好ましくは純度99.9%以上、基本的には純度99.99%のアルミニウム溶湯を用いる。プリフォームにアルミニウム溶湯を加圧浸透させる際においては、予め加熱した金型にそのプリフォームを挿入することが好ましい。例えば、金型を予備加熱炉にて823〜1023Kに加熱する。この場合、金型加熱時間は、90〜180秒で充分である。

【0013】

アルミニウム溶湯の温度はその変質を防ぐため1123K以下が好ましく、1093K以下がより好ましい。低圧力でアルミニウム溶湯を浸透させるため、923K以上が好ましい。プリフォームに温度923〜1123Kのアルミニウム溶湯を加圧浸透させるには5〜10MPaの加圧力で足りる。また、アルミニウム溶湯を加圧浸透させると同時に、急冷することが好ましい。急冷することにより、アルミニウム溶湯がMgB2と反応して変質し超伝導が低下することを更に防止することができる。加圧浸透の時間は5分以内が好ましい。

【0014】

本発明のMgB2/Al超伝導押出し材の製造方法において、原料として用いるMgB2粒子の平均粒子径は40μm以下であることが好ましい。小さ過ぎると凝集してダマになり易く、大き過ぎるとプリフォームのMgB2比率が低くなる。また、MgB2粒子は不定形のものよりも、比較的、球形のものが好ましい。

【0015】

前記ビレットを押出し成形する際の条件としては、温度873〜923K、ラム押出し速度1〜5mm/sが好ましく、1〜3mm/sがより好ましい。温度を873〜923Kと通常のアルミニウムの押出し温度(723K近辺)より高くしているのは、MgB2粒子により押出し抵抗が高くなるためである。また、ラム押出し速度が遅いのは、押出し抵抗の低いアルミニウム部分の優先的な押出しを避け、粒子とともにアルミニウムを押出すためである。

【0016】

以下に、本発明の実施の形態について図面を参照して説明する。初めに、電子顕微鏡観察方法、並びに、超伝導特性及び熱的特性の評価方法を説明する。

【0017】

(電子顕微鏡観察)

作製した複合材料のビレットと押出し材の組織は、マイクロカッターにて切断し、機械研磨した後に、そのミクロ組織を、EDS分析装置を備えた日立製作所社製走査型電子顕微鏡(SEM、S‐3500H)を用いて加速電圧20kVにて観察した。

【0018】

(評価方法)

超伝導特性の測定には、各試料より1mmX1mm×1mmの試料を放電加工で切り出して使用した。電気抵抗、帯磁率、磁化率、熱伝導度および比熱を測定した。電気抵抗率の温度依存性はカンタム・デザイン社製物理特性測定システム(PPMS)を使用して、直流四端子法により直流1mAで測定した。測定温度は室温から2Kまで、冷却速度0.2K/minにて行った。磁化測定も同社製超伝導量子干渉装置(SQUID)を使用して外部磁場100Gで測定した。熱伝導度および比熱測定は、前記の物理特性測定システム(PPMS)を用いて行った。また、試料のマイスナー効果は複合材料ピレットの横断面方向に半円盤形状に切り出した試料を用いた。二重のガラス容器の外側を液体ちっ素で冷却し、内側のガラス容器に液体へリウムを満たし、その中に永久磁石と試料を入れて、磁気浮上を目視観察して確認した。

【実施例】

【0019】

(MgB2/Al超伝導複合材の作製)

図11に示すように、30gのMgB2粒子1を、内径が30mmの筒状のプレフォーム作成用金型2に充填し、押し棒3にて常温下で軽くプレスし、直径が30mmで高さが42mmの円柱形状の圧粉体プリフォーム11を作製した。使用したMgB2粒子は株式会社高純度化学研究所製の純度99%以上の粒子で、公称40μm以下の粒子である。凝集をなくす目的で乳鉢にて軽く粉砕した後、平均粒径10μmとしたものを使用した。

【0020】

このプリフォーム11を、予め923Kに加熱した金型16に装てんした(図12)。さらに上部から約1073Kに溶解した99.99質量%純度のアルミニウム溶湯を注入し、黒鉛製内蓋13を載せた後に、油圧プレスにて上部より加圧して、アルミニウム溶湯をプリフォーム中に加圧含浸させてMgB2/Alの複合材料ビレットを作製した。30gのMgB2粒子の全てが複合していれば、約32.6%の体積率(目標体積率)となる。以後この複合材料ビレットを高体積率MgB2/Al試料と称する。また、比較のために、7gのMgB2粒子を用いて目標体積率10%未満の複合材ピレットも作製した。この場合は、必要量の粒子をあらかじめ全型にいれて約923Kに加熱しておき、約1073Kのアルミニウム溶湯を全型上部よりプレスで噴射することで粒子を全型内部に巻き上げて粒子を分散させ、同時に金型下部から冷却して複合させた。以後この複合材料ビレットを低体積率MgB2/Al試料と称する。

【0021】

(組織観察結果)

図1(a)は今回使用したMgB2粒子のSEM像である。写真からも明らかなように、粒度分布は広く5μm未満の粒子や、凝集のためか44μmより大きな粒子も観察された。この粒子を乳鉢で軽く粉砕した後にSEM観察した結果を図1(b)に示す。図1(a)のような粗大な粒子はなくなり、ほぼ10μm以下の粒子が頻度よく観察されるようになった。これら粉砕した粒子の一部をTEMで観察した結果を図2(a)に示す。中央の黒いコントラストの粒子は角ばった形状をしており、その粒子から得られた制限視野電子回折図形を図2(a)中に示したが、AlB2構造として指数付けすることができた。また、図2(b)は、EELS分析結果であり、図2(c)は、EDS分析結果である。EELS分析おいて約188eVにB−Kエッジに相当するピークと、EDS分析においてMgの高いピークが検出された。エネルギー分散型X線分光分析法(EDS)ではC以上の元素が分析できるが、Cより軽いBは検出できない。電子エネルギー損失分光分析法(EELS)では、理論上、重水素以上の元素を検出できるので、BをEELSで検出して粒子がMgとBから構成されていることを確認した。また、顕著な不純物は観察されなかった。なお、図2(c)中の8keVのピークは、粒子を載せている銅メッシュからの回り込みである。

【0022】

複合化した高体積率MgB2/Al試料のビレットの縦断面におけるマクロ組織を図3(a)に示す。図の左が金型底部、右が上部に相当する。マクロ組織において、引け巣などの顕著な欠陥や、粒子だけが偏在するような領域は観察されなかった。写真の暗い灰色の部分が粒子とアルミニウムの複合領域であり、粒子が複合されていない領域が明るい灰色で金型底部に観察された。図3(a)において、粒子が複合された領域内の四角で囲んだ部分をSEMで観察した結果を図3(b)に示す。この倍率においても、母相アルミニウムと粒子間にクラックや、粒子自体の破損も観察されなかった。図3(c)は、低体積率MgB2/Al試料をSEM観察した結果である。溶湯を噴射する方法では、写真からも明らかなように粒子が凝集する傾向があり、場所によっては500μm程度の凝集領域も観察された。

【0023】

図4は高体積率MgB2/Al試料をSEM‐EDSにて元素マッピングした結果である。図4(a)のSEM像と、図4(b)のMgマップおよび図4(c)のAlマップを比較すると、SEM像で粒子と思われる暗い灰色の部分が、Mgマップの明るい部分と対応していた。また、Alマップ中の明るい領域において、Mgが明るくなっている領域は観察されなかったことから、粒子がAl母相と反応して、AlとB、あるいはMgとAlとの金属間化合物を形成している証拠は得られなかった。またこの試料のEDSプロファイルは省略したが、MgOなど酸素が多く検出される化合物も今回のSEM観察では確認されなかった。

【0024】

(超伝導特性)

図5は、高体積率MgB2/Al試料、低体積率MgB2/Al試料、99.99%純度のアルミニウム(以後、純Alと称する)を室温から4.2Kまで冷却したときの電気抵抗を測定した結果である。純Alと比較して、複合材料では途中から電気抵抗の大きな減少が見られた。とくに高体積率MgB2/Al試料では、その低下が大きかった。図6(a)に低温部分の拡大図を示した。電気抵抗は約39K(onset−TC)から急激に減少し、37Kでいったん減少の割合が緩やかになるが、そのまま減少を続けて約22Kではゼロとなった。

【0025】

Nagamatsuら(非特許文献1)の電気抵抗測定結果では、39Kで明確な超伝導転移が認められていることから、このような挙動はアルミニウムと複合化したことで生じたと考えられる。同じ試料の磁化を測定した結果を図6(b)に示す。この図においても、磁化は約37Kから急激な減少を示した。電気低抗と磁化測定の結果から、作製した高体積率MgB2/Al試料の超伝導転移温度TCは約37Kと考えられた。以上のように高体積率MgB2/Al試料おいて超伝導現象が発現していると考えられたので、次にマイスナー効果の確認を行った。図7にその結果を示す。液体ちっ素と液体へリウムの蒸発が激しかったことから写真は鮮明ではないが、液体へリウム中の永久磁石上で高体積率MgB2/Al試料が浮上することが確認された。

【0026】

図8には、5Kで外部磁場を変化させたときの高体積率MgB2/Al試料の磁化測定の結果を示す。この図より下部臨界磁場Hdは約0.5kG、上部臨界磁場Hc2は約30kGであることがわかる。

【0027】

今回作製した複合材料における、MgB2粒子の目標体積率は約32.6%としたが、図3(a)に見られるように、MgB2粒子がまったく入っていない部分も存在していた。そこで次式(1)を用いて超伝導体積率Vfを計算した。

【0028】

【数1】

【0029】

ここで、ΔMは磁化率、Nは反磁界係数である。図8(b)は図8(a)の低磁場側を拡大した図であるが、低磁場側で直線に載る部分を一次関数で近似して、傾き−0.0545emu・cm-3/Gが得られた。また試料の形状に依存する反磁界係数Nは球形の試料では1/3であるが、今回は厚さが約1mm、幅約2mmなので、N=0.25と仮定した。これらを式(1)に代入すると、この試料の超伝導体積率は約50%と見積もられた。図3(a)に示したようにMgB2粒子の存在しない領域ができたことで、当初目標とした複合材ピレットの体積が減少したためと考えられる。また、臨界電流密度JCを次式(2)で計算した。

【0030】

【数2】

【0031】

ここでΔMは磁化率、Vは試料体積、tとlは試料の厚さと長さである。図8の磁化測定データを参考に、ΔM/V=100emu/cm3とし、本実験の試料サイズからt=0.1cm、l=0.2cmとした結果、1.7×104A/cm2となった。この値は通常報告されている5×105A/cm2程度の結果より小さいものとなった。

【0032】

(熱的特性)

図9に低体積、高体積率MgB2/Al試料、および純Alの熱伝導度測定の結果を示す。例えば10Kでの値を比較すると、いずれも純Alの値約2000W/(m・K)より低く、低体積率MgB2/Al試料では約30W/(m・K)、高体積率MgB2/Al試料では約7W/(m・K)であった。しかしこの値は、M.SchnedierらによるMgB2単体で測定された約1W/(m・K)よりも高い値である。実用されている超伝導NbTiとNb3Snの熱伝導度はおよそ0.5W/(m・K)程度であることから、それと比較すると本実験で作製した高体積率MgB2/Al試料でも、約10倍以上熱伝導度がよいことがわかる。また、MgB2超伝導体のTcが39Kであることから、実用的な使用温度領域として約30Kを想定すると、図9より低体積率MgB2/Al試料の熱伝導度は約70W/(m・K)、高体積率MgB2/Al試料では約25W/(m・K)と、超伝導NbTiあるいはNb3Snのそれより格段に高い値となった。このことは本複合材料を線材化して使用した場合、MgB2とアルミニウムとを複合化したことで熱伝導が改善され、良好な冷却が期待されることから、超伝導マグネットの安定化に役立つと考えられる。これは超伝導マグネットのクエンチを防ぐことに有効であると思われる。

【0033】

図10には比熱測定の結果を示す。デバイモデルによると、低温で比熱は次式(3)で表わされる。

【0034】

【数3】

【0035】

したがって、C/T−T2曲線は直線になる。しかし、図10において明らかなように、高体積率MgB2/Al試料は約37.4Kにおいて曲線に盛り上がりを示した。前述の図5および図6の電気抵抗と磁化測定の結果と考えあわせると、この結果は、超伝導におけるエネルギーギヤッブを伴う2次転移による比熱のとびと考えられ、本試料が超伝導特性を持つことが熱的特性からも支持される結果であると考えられる。

【0036】

アルミニウムを母相としたMgB2粒子分散複合材料を作製し、その超伝導特性を調べた。得られた結果を要約すると次のとおりである。

1.MgB2を含むアルミニウム基複合材料の製造に成功した。この試料はマクロ組織とミクロ組織の観察において、顕著な欠陥は観察されなかった。また、SEM−EDS測定においても、MgとAl、あるいはMgと酸素の化合物らしいものは観察されなかった。

2.高体積率MgB2/Al複合材料においては、電気低抗が39Kから減少することが確認された。また磁化測定においては、39Kから磁化の減少が確認された。この試料の超伝導体積率は約50%と見積もられた。また、臨界電流密度は約3×106A/cm2と算出された。

3.液体へリウム中でMgB2を多く含む複合材料は永久磁石上で浮上し、マイスナー効果が確認された。

4.高体積率MgB2/Al複合材料の10Kでの熱伝導度はMgB2単体で測定された値よりも高かった。

5.比熱の温度依存性を測定したところ、高体積率MgB2/Al複合材料では約37.4Kにおいて曲線に比熱のとびが確認された。

【0037】

(MgB2/Al超伝導押出し材の作製)

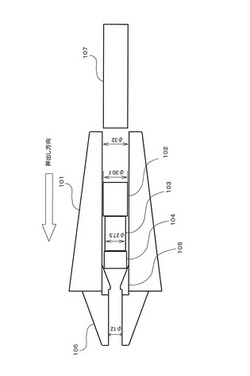

MgB2/Alの複合材料ビレットを、直径を約27.5mm、長さを15mmの円柱形に加工して、図13に示す押出し機を用いた押出し加工に供した。また、この複合材料ビレットの先端に、図20に示す直径を約27.5mm、長さを15mmの円柱形の純Alビレットを装てんした。押出し加工はラム押出し速度(ラム速度)2mm/s、温度873Kにて行い、直径10mmの押出し材を作製した。

【0038】

図14(a)は作製したMgB2/Al超伝導押出し材の外観写真である。先端の純Al部分Cに続いて、灰色の複合材部分Bが連続して押し出されている。図14(b)はその縦断面の写真である。作製したMgB2/Al複合材料のビレットと同様に、純アルミニウムの相と思われる白いコントラストと、複合相と思われる灰色のコントラストが見られた。また、大きな欠陥は見られなかつた。

【0039】

図15は、図14に示す灰色のコントラストの部分について機械研磨後のSEM像であり、MgB2粒子と思われる黒色の粒子形状のコントラストと母相のアルミニウムと思われる灰色のコントラストが見られた。また、この倍率においても粒子と母相の問に割れなどの欠陥は見られなかった。図16(a)は、同じく図14に示す灰色のコントラストの部分のSEM像であり、押出し方向に水平な断面で切断して撮影したものである。また、図16(b)は、同じ試料について、押出し方向と垂直な断面のSEM像である。いずれも緻密で、欠陥は観察されない。

【0040】

図17は、各試料の電気抵抗の温度依存性を表すグラフである。MgB2/Al複合材料のビレットを黒の四角で示し、押出し材を白抜きの四角で示し、純Alを白抜きの丸で示した。横軸が試料温度、縦軸が試料の電気抵抗率である。MgB2単体とほぼ同様に急激な電気抵抗率の減少がMgB2/Al複合材料のビレットと押出し材ともに見られ約39K以下で超伝導特性が見られた。

【0041】

図18(a)は、MgB2/Al超伝導押出し材について、帯磁率の温度依存性を示すグラフである。約37Kから帯磁率が低下し、超伝導特性を示した。図18(b)は、MgB2/Al超伝導押出し材について、外部磁場に対する磁化率の変化を示すグラフである。下部臨界磁場は70kGであった。図18(c)は、図18(b)の低磁場側の拡大図である。上部臨界磁場は約500Gであった。このMgB2/Al超伝導押出し材の1.8×103A/cm2であった。

【0042】

図19は、MgB2/Al超伝導押出し材について、電気抵抗の温度依存性を示すグラフである。約37K以下の温度範囲において超伝導特性を示した。

【産業上の利用可能性】

【0043】

本発明のMgB2/Al超伝導押出し材は、例えば、医療用MRI装置やNMR分析装置において、電力リード線への応用等、超伝導モーター、コイルの部品、その他、線引き用素材としての利用が期待できる。

【図面の簡単な説明】

【0044】

【図1】図1は、実施例で用いたMgB2粒子のSEM像である。図1(a)は粉砕前であり、図1(b)は粉砕後である。

【図2】図2(a)は、実施例で用いたMgB2粒子のTEM像である。図2(b)は、そのEELS分析結果である。図2(c)は、EDS分析結果である。

【図3】図3(a)は、高体積率MgB2/Al試料のビレットの縦断面におけるマクロ組織である。図3(b)は、図3(a)において粒子が複合された領域内の四角で囲んだ部分のSEM像である。図3(c)は、低体積率MgB2/Al試料の縦断面のSEM像である。

【図4】図4は、高体積率MgB2/Al試料をSEM‐EDSにて元素マッピングした結果であって、図4(a)はSEM像であり、図4(b)はMgマップであり、図4(c)はAlマップである。

【図5】図5は、MgB2/Al複合材料と純Alについて、温度と電気抵抗との関係を表すグラフである。

【図6】図6(a)は、図5の低温部分の拡大図である。図6(b)は、図6(a)に対応して、低温部における温度と磁化との関係を表すグラフである。

【図7】図7は、マイスナー効果の確認示す写真である。

【図8】図8は、5Kで外部磁場を変化させたときの高体積率MgB2/Al試料の磁化測定の結果を示すグラフであって、図8(b)は図8(a)の低磁場側を拡大した図である。

【図9】図9は、MgB2/Al複合材料と純Alについて、温度と熱伝導度との関係を表すグラフである。

【図10】図10は、MgB2/Al複合材料について、温度と比熱との関係を表すグラフである。

【図11】図11は、プレフォーム作成用金型2及び押し棒3を用いてMgB2粒子1からプレフォームを作成する方法を示す概略図である。

【図12】図12は、実施例においてMgB2/Al複合材料ビレットを作製する際に使用した製造装置の概略断面図である。

【図13】図13は、本発明のMgB2/Al超伝導押出し材の製造方法に用いた押出し機を示す概略断面図である。

【図14】図14(a)は作製したMgB2/Al超伝導押出し材の写真であり、図14(b)はその縦断面の写真である。

【図15】図15は、MgB2/Al超伝導押出し材の断面のSEM像である。

【図16】図16は、MgB2/Al超伝導押出し材の断面のSEM像である。図16(a)は、押出し方向に水平な断面のSEM像であり、図16(b)は、押出し方向に垂直な断面のSEM像である。

【図17】図17は、MgB2/Al超伝導押出し材、高体積率MgB2/Al試料及び純Alについて、各材料の電気抵抗の温度依存性を表すグラフである。

【図18】図18(a)は、MgB2/Al超伝導押出し材について、帯磁率の温度依存性を示すグラフである。図18(b)は、MgB2/Al超伝導押出し材について、外部磁場に対する磁化率の変化を示すグラフである。図18(c)は、図18(b)の低磁場側の拡大図である。

【図19】図19は、MgB2/Al超伝導押出し材について、電気抵抗の温度依存性を示すグラフである。

【図20】図20は、本発明のMgB2/Al超伝導押出し材の作製において、押出し加工に供した複合材料ビレットと純Alビレットの写真である。

【符号の説明】

【0045】

1:MgB2粒子、2:プレフォーム作成用金型、3:押し棒、11:圧粉体プリフォーム、12:アルミニウム溶湯、13:黒鉛製内蓋、14:絞り、15:黒鉛外蓋、16:金型、16a:複合部、16b:注入部、17:ウォータージャケット、18:電気炉

101:コンテナ、102:押し金、103:複合材料、104:純アルミニウム、105:ダイス、106:押し受け、107:ラム

【技術分野】

【0001】

MgB2(二ホウ化マグネシウム)粒子とAl(アルミニウム)の複合材料(以後MgB2/Al複合材料と称する)からなり、超伝導特性を有する押出し材(以下、MgB2/Al超伝導押出し材と称する)及びその製造方法に関する。

【背景技術】

【0002】

MgB2は第2種超伝導体であり、超伝導転移温度が金属間化合物の中で最も高いことや価格が安く、重量が軽いことから経済的、実用的にメリットがあり、従来のNb系金属間化合物と同様、超伝導マグネットなどへの利用が期待され、線材またはテープ化に関するさまざまな開発研究がなされている。

【0003】

実用されているNb系金属間化合物を用いた超伝導マグネットではクエンチ現象が大きな問題となっている。例えばNbTiは、常伝導状態では抵抗が大きく発熱材料になるため、100A程度の大電流を流していて冷却不良で超伝導が壊れると、NbTiが突然発熱して電磁石の爆発になることもあり、熱伝導度も重要な要素となる。このことはリニアモーターカーや医療用MRIでも問題になっている。これを防止する目的で、例えばNb3Sn金属間化合物の超伝導ワイヤーでは、熱伝導のよい銅との複合線材として使用している。

【0004】

非特許文献1乃至2には、MgB2系超伝導体についての言及がある。また、特許文献1乃至5には、超伝導マグネット用線材などへの応用を意図したMgB2系超伝導体の技術が開示されている。

【0005】

【特許文献1】特開2003−123556号公報

【特許文献2】特開2003−217369号公報

【特許文献3】特開2005−63768号公報

【特許文献4】特開2002−343162号公報

【特許文献5】特開2003−7149号公報

【非特許文献1】Nagamatsuら、Nature 410(2001)P63−64

【非特許文献2】M.Schnedierら、Physica C 363(2001)P6−12

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明者らは、Al203、SiC、TiC、TiO2、MgB2などセラミックス粒子を分散相として母相であるAl又はAl合金に分散させて、Al基複合材料の作製について研究をおこなっており、作製条件、時効による硬さ変化、時効組織の観察、Al母相と強化粒子との反応がこれらの組織に与える影響等の、複合材料の一連の研究から、MgB2粒子を分散させたMgB2/Al複合材料の作製に成功している。更に、本発明者らは、このMgB2/Al複合材料から押出し材への加工に成功し、超伝導特性及び熱伝導特性に等にも優れていることを見出した。

【0007】

即ち、本発明の目的は、超伝導特性及び熱伝導特性に優れた、新規なMgB2/Al超伝導押出し材及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

請求項1に記載の本発明は、MgB2粒子粉体を加圧成形してプリフォームを形成し、前記プリフォームにアルミニウム溶湯を加圧浸透させてMgB2/Al複合材料からなるビレットを形成し、前記ビレットを押出し成形することを特徴とする、MgB2/Al超伝導押出し材の製造方法であり、

請求項2に記載の本発明は、平均粒径が40μm以下のMgB2粒子粉体を加圧成形してMgB2の体積率が30%以上のプリフォームを形成することを特徴とする、請求項1記載のMgB2/Al超伝導押出し材の製造方法であり、

請求項3に記載の本発明は、前記アルミニウム溶湯が純度99%以上のアルミニウムであって、温度923〜1123Kのアルミニウム溶湯を5〜10MPaの加圧力で加圧浸透させることを特徴とする、請求項1又は2記載のMgB2/Al超伝導押出し材の製造方法であり、

請求項4に記載の本発明は、前記ビレットを、温度873〜923K、ラム押出し速度1〜5mm/sの押出し条件で押出し成形することを特徴とする、請求項1〜3のうちいずれかに記載のMgB2/Al超伝導押出し材の製造方法である。

【0009】

請求項5に記載の本発明は、請求項1〜4のうちいずれかに記載のMgB2/Al超伝導押出し材の製造方法により得られるMgB2/Al超伝導押出し材であり、

請求項6に記載の本発明は、超伝導転移温度が33〜39Kである、請求項5記載のMgB2/Al超伝導押出し材であり、

請求項7に記載の本発明は、磁化温度が36〜39Kである、請求項5又は6記載のMgB2/Al超伝導押出し材であり、

請求項8に記載の本発明は、超伝導転移温度領域における熱伝導度が5〜30W/(m・K)である、請求項5〜7にうちいずれかに記載のMgB2/Al超伝導押出し材である。熱伝導度は7〜25W/(m・K)であることがより好ましい。

【発明の効果】

【0010】

本発明のMgB2/Al超伝導押出し材の製造方法によれば、大量のバインダー添加や造粉粒作成の工程なしにMgB2粒子粉体から直接プリフォームを成形し、Al母相にMgB2粒子を略均一に分散させ比較的高体積率のMgB2を複合させて、押出し成形することから、優れた超伝導特性及び熱伝導特性を有し、かつ、線材やテープ材への加工が容易なMgB2/Al超伝導押出し材を提供することができる。

【発明を実施するための最良の形態】

【0011】

MgB2粒子粉体を加圧成形してプリフォームを作成する際においては、MgB2粒子の平均粒子径や加圧力を調整することにより、MgB2の体積率が30%以上100%未満まで任意の割合のプリフォームを形成することができる。良好な超伝導特性を得るためには、MgB2の体積率は30%以上が好適であり、45%以上がより好適である。また、圧粉体からなる所望のバルク形状のプリフォーム形成することが可能となる。

【0012】

超伝導特性に対する不純物の悪影響を避けるため、および不純物とMgB2粒子が反応してMgB2を分解することを極力避けるため、アルミニウム溶湯は、高純度であることが好ましい。好ましくは純度99%以上、より好ましくは純度99.9%以上、基本的には純度99.99%のアルミニウム溶湯を用いる。プリフォームにアルミニウム溶湯を加圧浸透させる際においては、予め加熱した金型にそのプリフォームを挿入することが好ましい。例えば、金型を予備加熱炉にて823〜1023Kに加熱する。この場合、金型加熱時間は、90〜180秒で充分である。

【0013】

アルミニウム溶湯の温度はその変質を防ぐため1123K以下が好ましく、1093K以下がより好ましい。低圧力でアルミニウム溶湯を浸透させるため、923K以上が好ましい。プリフォームに温度923〜1123Kのアルミニウム溶湯を加圧浸透させるには5〜10MPaの加圧力で足りる。また、アルミニウム溶湯を加圧浸透させると同時に、急冷することが好ましい。急冷することにより、アルミニウム溶湯がMgB2と反応して変質し超伝導が低下することを更に防止することができる。加圧浸透の時間は5分以内が好ましい。

【0014】

本発明のMgB2/Al超伝導押出し材の製造方法において、原料として用いるMgB2粒子の平均粒子径は40μm以下であることが好ましい。小さ過ぎると凝集してダマになり易く、大き過ぎるとプリフォームのMgB2比率が低くなる。また、MgB2粒子は不定形のものよりも、比較的、球形のものが好ましい。

【0015】

前記ビレットを押出し成形する際の条件としては、温度873〜923K、ラム押出し速度1〜5mm/sが好ましく、1〜3mm/sがより好ましい。温度を873〜923Kと通常のアルミニウムの押出し温度(723K近辺)より高くしているのは、MgB2粒子により押出し抵抗が高くなるためである。また、ラム押出し速度が遅いのは、押出し抵抗の低いアルミニウム部分の優先的な押出しを避け、粒子とともにアルミニウムを押出すためである。

【0016】

以下に、本発明の実施の形態について図面を参照して説明する。初めに、電子顕微鏡観察方法、並びに、超伝導特性及び熱的特性の評価方法を説明する。

【0017】

(電子顕微鏡観察)

作製した複合材料のビレットと押出し材の組織は、マイクロカッターにて切断し、機械研磨した後に、そのミクロ組織を、EDS分析装置を備えた日立製作所社製走査型電子顕微鏡(SEM、S‐3500H)を用いて加速電圧20kVにて観察した。

【0018】

(評価方法)

超伝導特性の測定には、各試料より1mmX1mm×1mmの試料を放電加工で切り出して使用した。電気抵抗、帯磁率、磁化率、熱伝導度および比熱を測定した。電気抵抗率の温度依存性はカンタム・デザイン社製物理特性測定システム(PPMS)を使用して、直流四端子法により直流1mAで測定した。測定温度は室温から2Kまで、冷却速度0.2K/minにて行った。磁化測定も同社製超伝導量子干渉装置(SQUID)を使用して外部磁場100Gで測定した。熱伝導度および比熱測定は、前記の物理特性測定システム(PPMS)を用いて行った。また、試料のマイスナー効果は複合材料ピレットの横断面方向に半円盤形状に切り出した試料を用いた。二重のガラス容器の外側を液体ちっ素で冷却し、内側のガラス容器に液体へリウムを満たし、その中に永久磁石と試料を入れて、磁気浮上を目視観察して確認した。

【実施例】

【0019】

(MgB2/Al超伝導複合材の作製)

図11に示すように、30gのMgB2粒子1を、内径が30mmの筒状のプレフォーム作成用金型2に充填し、押し棒3にて常温下で軽くプレスし、直径が30mmで高さが42mmの円柱形状の圧粉体プリフォーム11を作製した。使用したMgB2粒子は株式会社高純度化学研究所製の純度99%以上の粒子で、公称40μm以下の粒子である。凝集をなくす目的で乳鉢にて軽く粉砕した後、平均粒径10μmとしたものを使用した。

【0020】

このプリフォーム11を、予め923Kに加熱した金型16に装てんした(図12)。さらに上部から約1073Kに溶解した99.99質量%純度のアルミニウム溶湯を注入し、黒鉛製内蓋13を載せた後に、油圧プレスにて上部より加圧して、アルミニウム溶湯をプリフォーム中に加圧含浸させてMgB2/Alの複合材料ビレットを作製した。30gのMgB2粒子の全てが複合していれば、約32.6%の体積率(目標体積率)となる。以後この複合材料ビレットを高体積率MgB2/Al試料と称する。また、比較のために、7gのMgB2粒子を用いて目標体積率10%未満の複合材ピレットも作製した。この場合は、必要量の粒子をあらかじめ全型にいれて約923Kに加熱しておき、約1073Kのアルミニウム溶湯を全型上部よりプレスで噴射することで粒子を全型内部に巻き上げて粒子を分散させ、同時に金型下部から冷却して複合させた。以後この複合材料ビレットを低体積率MgB2/Al試料と称する。

【0021】

(組織観察結果)

図1(a)は今回使用したMgB2粒子のSEM像である。写真からも明らかなように、粒度分布は広く5μm未満の粒子や、凝集のためか44μmより大きな粒子も観察された。この粒子を乳鉢で軽く粉砕した後にSEM観察した結果を図1(b)に示す。図1(a)のような粗大な粒子はなくなり、ほぼ10μm以下の粒子が頻度よく観察されるようになった。これら粉砕した粒子の一部をTEMで観察した結果を図2(a)に示す。中央の黒いコントラストの粒子は角ばった形状をしており、その粒子から得られた制限視野電子回折図形を図2(a)中に示したが、AlB2構造として指数付けすることができた。また、図2(b)は、EELS分析結果であり、図2(c)は、EDS分析結果である。EELS分析おいて約188eVにB−Kエッジに相当するピークと、EDS分析においてMgの高いピークが検出された。エネルギー分散型X線分光分析法(EDS)ではC以上の元素が分析できるが、Cより軽いBは検出できない。電子エネルギー損失分光分析法(EELS)では、理論上、重水素以上の元素を検出できるので、BをEELSで検出して粒子がMgとBから構成されていることを確認した。また、顕著な不純物は観察されなかった。なお、図2(c)中の8keVのピークは、粒子を載せている銅メッシュからの回り込みである。

【0022】

複合化した高体積率MgB2/Al試料のビレットの縦断面におけるマクロ組織を図3(a)に示す。図の左が金型底部、右が上部に相当する。マクロ組織において、引け巣などの顕著な欠陥や、粒子だけが偏在するような領域は観察されなかった。写真の暗い灰色の部分が粒子とアルミニウムの複合領域であり、粒子が複合されていない領域が明るい灰色で金型底部に観察された。図3(a)において、粒子が複合された領域内の四角で囲んだ部分をSEMで観察した結果を図3(b)に示す。この倍率においても、母相アルミニウムと粒子間にクラックや、粒子自体の破損も観察されなかった。図3(c)は、低体積率MgB2/Al試料をSEM観察した結果である。溶湯を噴射する方法では、写真からも明らかなように粒子が凝集する傾向があり、場所によっては500μm程度の凝集領域も観察された。

【0023】

図4は高体積率MgB2/Al試料をSEM‐EDSにて元素マッピングした結果である。図4(a)のSEM像と、図4(b)のMgマップおよび図4(c)のAlマップを比較すると、SEM像で粒子と思われる暗い灰色の部分が、Mgマップの明るい部分と対応していた。また、Alマップ中の明るい領域において、Mgが明るくなっている領域は観察されなかったことから、粒子がAl母相と反応して、AlとB、あるいはMgとAlとの金属間化合物を形成している証拠は得られなかった。またこの試料のEDSプロファイルは省略したが、MgOなど酸素が多く検出される化合物も今回のSEM観察では確認されなかった。

【0024】

(超伝導特性)

図5は、高体積率MgB2/Al試料、低体積率MgB2/Al試料、99.99%純度のアルミニウム(以後、純Alと称する)を室温から4.2Kまで冷却したときの電気抵抗を測定した結果である。純Alと比較して、複合材料では途中から電気抵抗の大きな減少が見られた。とくに高体積率MgB2/Al試料では、その低下が大きかった。図6(a)に低温部分の拡大図を示した。電気抵抗は約39K(onset−TC)から急激に減少し、37Kでいったん減少の割合が緩やかになるが、そのまま減少を続けて約22Kではゼロとなった。

【0025】

Nagamatsuら(非特許文献1)の電気抵抗測定結果では、39Kで明確な超伝導転移が認められていることから、このような挙動はアルミニウムと複合化したことで生じたと考えられる。同じ試料の磁化を測定した結果を図6(b)に示す。この図においても、磁化は約37Kから急激な減少を示した。電気低抗と磁化測定の結果から、作製した高体積率MgB2/Al試料の超伝導転移温度TCは約37Kと考えられた。以上のように高体積率MgB2/Al試料おいて超伝導現象が発現していると考えられたので、次にマイスナー効果の確認を行った。図7にその結果を示す。液体ちっ素と液体へリウムの蒸発が激しかったことから写真は鮮明ではないが、液体へリウム中の永久磁石上で高体積率MgB2/Al試料が浮上することが確認された。

【0026】

図8には、5Kで外部磁場を変化させたときの高体積率MgB2/Al試料の磁化測定の結果を示す。この図より下部臨界磁場Hdは約0.5kG、上部臨界磁場Hc2は約30kGであることがわかる。

【0027】

今回作製した複合材料における、MgB2粒子の目標体積率は約32.6%としたが、図3(a)に見られるように、MgB2粒子がまったく入っていない部分も存在していた。そこで次式(1)を用いて超伝導体積率Vfを計算した。

【0028】

【数1】

【0029】

ここで、ΔMは磁化率、Nは反磁界係数である。図8(b)は図8(a)の低磁場側を拡大した図であるが、低磁場側で直線に載る部分を一次関数で近似して、傾き−0.0545emu・cm-3/Gが得られた。また試料の形状に依存する反磁界係数Nは球形の試料では1/3であるが、今回は厚さが約1mm、幅約2mmなので、N=0.25と仮定した。これらを式(1)に代入すると、この試料の超伝導体積率は約50%と見積もられた。図3(a)に示したようにMgB2粒子の存在しない領域ができたことで、当初目標とした複合材ピレットの体積が減少したためと考えられる。また、臨界電流密度JCを次式(2)で計算した。

【0030】

【数2】

【0031】

ここでΔMは磁化率、Vは試料体積、tとlは試料の厚さと長さである。図8の磁化測定データを参考に、ΔM/V=100emu/cm3とし、本実験の試料サイズからt=0.1cm、l=0.2cmとした結果、1.7×104A/cm2となった。この値は通常報告されている5×105A/cm2程度の結果より小さいものとなった。

【0032】

(熱的特性)

図9に低体積、高体積率MgB2/Al試料、および純Alの熱伝導度測定の結果を示す。例えば10Kでの値を比較すると、いずれも純Alの値約2000W/(m・K)より低く、低体積率MgB2/Al試料では約30W/(m・K)、高体積率MgB2/Al試料では約7W/(m・K)であった。しかしこの値は、M.SchnedierらによるMgB2単体で測定された約1W/(m・K)よりも高い値である。実用されている超伝導NbTiとNb3Snの熱伝導度はおよそ0.5W/(m・K)程度であることから、それと比較すると本実験で作製した高体積率MgB2/Al試料でも、約10倍以上熱伝導度がよいことがわかる。また、MgB2超伝導体のTcが39Kであることから、実用的な使用温度領域として約30Kを想定すると、図9より低体積率MgB2/Al試料の熱伝導度は約70W/(m・K)、高体積率MgB2/Al試料では約25W/(m・K)と、超伝導NbTiあるいはNb3Snのそれより格段に高い値となった。このことは本複合材料を線材化して使用した場合、MgB2とアルミニウムとを複合化したことで熱伝導が改善され、良好な冷却が期待されることから、超伝導マグネットの安定化に役立つと考えられる。これは超伝導マグネットのクエンチを防ぐことに有効であると思われる。

【0033】

図10には比熱測定の結果を示す。デバイモデルによると、低温で比熱は次式(3)で表わされる。

【0034】

【数3】

【0035】

したがって、C/T−T2曲線は直線になる。しかし、図10において明らかなように、高体積率MgB2/Al試料は約37.4Kにおいて曲線に盛り上がりを示した。前述の図5および図6の電気抵抗と磁化測定の結果と考えあわせると、この結果は、超伝導におけるエネルギーギヤッブを伴う2次転移による比熱のとびと考えられ、本試料が超伝導特性を持つことが熱的特性からも支持される結果であると考えられる。

【0036】

アルミニウムを母相としたMgB2粒子分散複合材料を作製し、その超伝導特性を調べた。得られた結果を要約すると次のとおりである。

1.MgB2を含むアルミニウム基複合材料の製造に成功した。この試料はマクロ組織とミクロ組織の観察において、顕著な欠陥は観察されなかった。また、SEM−EDS測定においても、MgとAl、あるいはMgと酸素の化合物らしいものは観察されなかった。

2.高体積率MgB2/Al複合材料においては、電気低抗が39Kから減少することが確認された。また磁化測定においては、39Kから磁化の減少が確認された。この試料の超伝導体積率は約50%と見積もられた。また、臨界電流密度は約3×106A/cm2と算出された。

3.液体へリウム中でMgB2を多く含む複合材料は永久磁石上で浮上し、マイスナー効果が確認された。

4.高体積率MgB2/Al複合材料の10Kでの熱伝導度はMgB2単体で測定された値よりも高かった。

5.比熱の温度依存性を測定したところ、高体積率MgB2/Al複合材料では約37.4Kにおいて曲線に比熱のとびが確認された。

【0037】

(MgB2/Al超伝導押出し材の作製)

MgB2/Alの複合材料ビレットを、直径を約27.5mm、長さを15mmの円柱形に加工して、図13に示す押出し機を用いた押出し加工に供した。また、この複合材料ビレットの先端に、図20に示す直径を約27.5mm、長さを15mmの円柱形の純Alビレットを装てんした。押出し加工はラム押出し速度(ラム速度)2mm/s、温度873Kにて行い、直径10mmの押出し材を作製した。

【0038】

図14(a)は作製したMgB2/Al超伝導押出し材の外観写真である。先端の純Al部分Cに続いて、灰色の複合材部分Bが連続して押し出されている。図14(b)はその縦断面の写真である。作製したMgB2/Al複合材料のビレットと同様に、純アルミニウムの相と思われる白いコントラストと、複合相と思われる灰色のコントラストが見られた。また、大きな欠陥は見られなかつた。

【0039】

図15は、図14に示す灰色のコントラストの部分について機械研磨後のSEM像であり、MgB2粒子と思われる黒色の粒子形状のコントラストと母相のアルミニウムと思われる灰色のコントラストが見られた。また、この倍率においても粒子と母相の問に割れなどの欠陥は見られなかった。図16(a)は、同じく図14に示す灰色のコントラストの部分のSEM像であり、押出し方向に水平な断面で切断して撮影したものである。また、図16(b)は、同じ試料について、押出し方向と垂直な断面のSEM像である。いずれも緻密で、欠陥は観察されない。

【0040】

図17は、各試料の電気抵抗の温度依存性を表すグラフである。MgB2/Al複合材料のビレットを黒の四角で示し、押出し材を白抜きの四角で示し、純Alを白抜きの丸で示した。横軸が試料温度、縦軸が試料の電気抵抗率である。MgB2単体とほぼ同様に急激な電気抵抗率の減少がMgB2/Al複合材料のビレットと押出し材ともに見られ約39K以下で超伝導特性が見られた。

【0041】

図18(a)は、MgB2/Al超伝導押出し材について、帯磁率の温度依存性を示すグラフである。約37Kから帯磁率が低下し、超伝導特性を示した。図18(b)は、MgB2/Al超伝導押出し材について、外部磁場に対する磁化率の変化を示すグラフである。下部臨界磁場は70kGであった。図18(c)は、図18(b)の低磁場側の拡大図である。上部臨界磁場は約500Gであった。このMgB2/Al超伝導押出し材の1.8×103A/cm2であった。

【0042】

図19は、MgB2/Al超伝導押出し材について、電気抵抗の温度依存性を示すグラフである。約37K以下の温度範囲において超伝導特性を示した。

【産業上の利用可能性】

【0043】

本発明のMgB2/Al超伝導押出し材は、例えば、医療用MRI装置やNMR分析装置において、電力リード線への応用等、超伝導モーター、コイルの部品、その他、線引き用素材としての利用が期待できる。

【図面の簡単な説明】

【0044】

【図1】図1は、実施例で用いたMgB2粒子のSEM像である。図1(a)は粉砕前であり、図1(b)は粉砕後である。

【図2】図2(a)は、実施例で用いたMgB2粒子のTEM像である。図2(b)は、そのEELS分析結果である。図2(c)は、EDS分析結果である。

【図3】図3(a)は、高体積率MgB2/Al試料のビレットの縦断面におけるマクロ組織である。図3(b)は、図3(a)において粒子が複合された領域内の四角で囲んだ部分のSEM像である。図3(c)は、低体積率MgB2/Al試料の縦断面のSEM像である。

【図4】図4は、高体積率MgB2/Al試料をSEM‐EDSにて元素マッピングした結果であって、図4(a)はSEM像であり、図4(b)はMgマップであり、図4(c)はAlマップである。

【図5】図5は、MgB2/Al複合材料と純Alについて、温度と電気抵抗との関係を表すグラフである。

【図6】図6(a)は、図5の低温部分の拡大図である。図6(b)は、図6(a)に対応して、低温部における温度と磁化との関係を表すグラフである。

【図7】図7は、マイスナー効果の確認示す写真である。

【図8】図8は、5Kで外部磁場を変化させたときの高体積率MgB2/Al試料の磁化測定の結果を示すグラフであって、図8(b)は図8(a)の低磁場側を拡大した図である。

【図9】図9は、MgB2/Al複合材料と純Alについて、温度と熱伝導度との関係を表すグラフである。

【図10】図10は、MgB2/Al複合材料について、温度と比熱との関係を表すグラフである。

【図11】図11は、プレフォーム作成用金型2及び押し棒3を用いてMgB2粒子1からプレフォームを作成する方法を示す概略図である。

【図12】図12は、実施例においてMgB2/Al複合材料ビレットを作製する際に使用した製造装置の概略断面図である。

【図13】図13は、本発明のMgB2/Al超伝導押出し材の製造方法に用いた押出し機を示す概略断面図である。

【図14】図14(a)は作製したMgB2/Al超伝導押出し材の写真であり、図14(b)はその縦断面の写真である。

【図15】図15は、MgB2/Al超伝導押出し材の断面のSEM像である。

【図16】図16は、MgB2/Al超伝導押出し材の断面のSEM像である。図16(a)は、押出し方向に水平な断面のSEM像であり、図16(b)は、押出し方向に垂直な断面のSEM像である。

【図17】図17は、MgB2/Al超伝導押出し材、高体積率MgB2/Al試料及び純Alについて、各材料の電気抵抗の温度依存性を表すグラフである。

【図18】図18(a)は、MgB2/Al超伝導押出し材について、帯磁率の温度依存性を示すグラフである。図18(b)は、MgB2/Al超伝導押出し材について、外部磁場に対する磁化率の変化を示すグラフである。図18(c)は、図18(b)の低磁場側の拡大図である。

【図19】図19は、MgB2/Al超伝導押出し材について、電気抵抗の温度依存性を示すグラフである。

【図20】図20は、本発明のMgB2/Al超伝導押出し材の作製において、押出し加工に供した複合材料ビレットと純Alビレットの写真である。

【符号の説明】

【0045】

1:MgB2粒子、2:プレフォーム作成用金型、3:押し棒、11:圧粉体プリフォーム、12:アルミニウム溶湯、13:黒鉛製内蓋、14:絞り、15:黒鉛外蓋、16:金型、16a:複合部、16b:注入部、17:ウォータージャケット、18:電気炉

101:コンテナ、102:押し金、103:複合材料、104:純アルミニウム、105:ダイス、106:押し受け、107:ラム

【特許請求の範囲】

【請求項1】

MgB2粒子粉体を加圧成形してプリフォームを形成し、前記プリフォームにアルミニウム溶湯を加圧浸透させてMgB2/Al複合材料からなるビレットを形成し、前記ビレットを押出し成形することを特徴とする、MgB2/Al超伝導押出し材の製造方法。

【請求項2】

平均粒径が40μm以下のMgB2粒子粉体を加圧成形してMgB2の体積率が30%以上のプリフォームを形成することを特徴とする、請求項1記載のMgB2/Al超伝導押出し材の製造方法。

【請求項3】

前記アルミニウム溶湯が純度99%以上のアルミニウムであって、温度923〜1123Kのアルミニウム溶湯を5〜10MPaの加圧力で加圧浸透させることを特徴とする、請求項1又は2記載のMgB2/Al超伝導押出し材の製造方法。

【請求項4】

前記ビレットを、温度873〜923K、ラム押出し速度1〜5mm/sの押出し条件で押出し成形することを特徴とする、請求項1〜3のうちいずれかに記載のMgB2/Al超伝導押出し材の製造方法。

【請求項5】

請求項1〜4のうちいずれかに記載のMgB2/Al超伝導押出し材の製造方法により得られるMgB2/Al超伝導押出し材。

【請求項6】

超伝導転移温度が33〜39Kである、請求項5記載のMgB2/Al超伝導押出し材。

【請求項7】

磁化温度が36〜39Kである、請求項5又は6記載のMgB2/Al超伝導押出し材。

【請求項8】

超伝導転移温度領域における熱伝導度が5〜30W/(m・K)である、請求項5〜7にうちいずれかに記載のMgB2/Al超伝導押出し材。

【請求項1】

MgB2粒子粉体を加圧成形してプリフォームを形成し、前記プリフォームにアルミニウム溶湯を加圧浸透させてMgB2/Al複合材料からなるビレットを形成し、前記ビレットを押出し成形することを特徴とする、MgB2/Al超伝導押出し材の製造方法。

【請求項2】

平均粒径が40μm以下のMgB2粒子粉体を加圧成形してMgB2の体積率が30%以上のプリフォームを形成することを特徴とする、請求項1記載のMgB2/Al超伝導押出し材の製造方法。

【請求項3】

前記アルミニウム溶湯が純度99%以上のアルミニウムであって、温度923〜1123Kのアルミニウム溶湯を5〜10MPaの加圧力で加圧浸透させることを特徴とする、請求項1又は2記載のMgB2/Al超伝導押出し材の製造方法。

【請求項4】

前記ビレットを、温度873〜923K、ラム押出し速度1〜5mm/sの押出し条件で押出し成形することを特徴とする、請求項1〜3のうちいずれかに記載のMgB2/Al超伝導押出し材の製造方法。

【請求項5】

請求項1〜4のうちいずれかに記載のMgB2/Al超伝導押出し材の製造方法により得られるMgB2/Al超伝導押出し材。

【請求項6】

超伝導転移温度が33〜39Kである、請求項5記載のMgB2/Al超伝導押出し材。

【請求項7】

磁化温度が36〜39Kである、請求項5又は6記載のMgB2/Al超伝導押出し材。

【請求項8】

超伝導転移温度領域における熱伝導度が5〜30W/(m・K)である、請求項5〜7にうちいずれかに記載のMgB2/Al超伝導押出し材。

【図5】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図17】

【図18】

【図19】

【図1】

【図2】

【図3】

【図4】

【図7】

【図16】

【図20】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図17】

【図18】

【図19】

【図1】

【図2】

【図3】

【図4】

【図7】

【図16】

【図20】

【公開番号】特開2007−123194(P2007−123194A)

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願番号】特願2005−317288(P2005−317288)

【出願日】平成17年10月31日(2005.10.31)

【出願人】(000191065)新日軽株式会社 (545)

【Fターム(参考)】

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願日】平成17年10月31日(2005.10.31)

【出願人】(000191065)新日軽株式会社 (545)

【Fターム(参考)】

[ Back to top ]