N,N−ジアルキルラクタミドを製造する方法

本発明は、ラクチドを、ジメチルアミン,ジエチルアミン,及びメチルエチルアミンの1以上から選択されたジアルキルアミンと反応させて、N,N−ジメチルラクタミド,N,N−ジエチルラクタミド,及びN,N−メチルエチルラクタミドから選択されたジアルキルラクタミド,N,N−ジアルキルラクトイルラクタミド及びジアルキルアミンを含む反応混合物を形成する工程、該反応混合物を分離工程に付してN,N−ジアルキルラクタミドを含む生成物流、ジアルキルアミンを含む第一のリサイクル流、及びN,N−ジアルキルラクトイルラクタミドを含む第二のリサイクル流を形成する工程、 該複数のリサイクル流を反応工程に供給する工程、及び生成物流を単離する工程を含む、ジアルキルラクタミドを製造する方法に関する。本方法は、商業スケールでN,N−ジメチルラクタミド,N,N−ジエチルラクタミド,及びN,N−メチルエチルラクタミドの製造を許す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、N,N−ジアルキルラクタミド、特にジメチルラクタミド、ジエチルラクタミド及びメチルエチルラクタミドを製造する方法に関する。

【0002】

N,N−ジアルキルラクタミドは、先行術において公知である。それらは多くの用途、例えば溶媒及び化学中間体、を有する。

【0003】

N,N−ジアルキルラクタミド例えばジメチルラクタミドを合成する種々の方法が先行技術において記載されている。

【背景技術】

【0004】

国際公開第2007/107745号は、例えば農芸化学配合物に存在する他の化合物の毒性を下げるラクタミド化合物の使用を記載している。該化合物はラクテートエステル、例えばエチルラクテート又はラクチドをジアルキルアミンと反応させることにより製造され得る。実施例はすべて実験室スケールにおいてであり、それらの多くは長い反応時間を示す。

【0005】

コバヤシ(Y.コバヤシ、M.タカセ、Y.イトウ、S.テラシマ、「エチル(S)ラクテートから(S)−2−アルコキシプロパナールの改良された合成方法」、Bull.Chem.Soc.Jpn.,第62巻,3038−3040頁(1989年)第62巻,第9号)は、2日間、70℃において密封された瓶の中におけるエチルラクテートと無水ジメチルアミンとの反応により実験室スケールでジメチルラクタミドを合成した。生成物は、蒸留により精製された。93%の収率が報告された。

【0006】

ウルフ(G.R.ウルフ、J.G.ミラー、A.R.デイ、「反応性に対する構造の効果、X.α−ヒドロキシ置換されたアミドの酢酸メチルのアミノ分解及び加水分解に対する効果」、J.Am.Soc,第78巻,1956年,4372〜4373頁)は、無水メタノール中においてジメチルアミンによるエチルラクテートのアミノ分解によりジメチルラクタミドを製造した。ジメチルラクタミドは蒸留により精製された。

【0007】

フェイン(フェイン、M.L.,フィラチオーネ、E.M.,「N−置換ラクタミド」、Journal of the American Chemical Society(1953年)、第75巻、2097〜9頁)は、ジメチルアミンは室温においてメチルラクテートと容易に反応したが、ジブチルアミンは反応しなかったこと報告した。より高次のジアルキルアミンの場合、ジアルキルアンモニウムラクテートの脱水のルートが推奨される。

【0008】

ラッチフォード(W.P.ラッチフォード,C.H.フィッシャー,「メチルラクテートのアミノ分解によるn−置換ラクタミドの製造」,J.Org.Chem.,第15巻,1950年,317〜325頁)は、ジメチルアミンがメチルラクテートと35℃において容易に反応してジメチルラクタミドになるが、ジエチルアミンは容易に反応しないことを示した。

【0009】

ラッチフォード(ラッチフォード、W.P.;フィッシャー、C.H.,「N,N−ジメチル−アルファ−アセトキシプロピオンアミドの熱分解によるN,N−ジメチルアクリルラクタミドの製造」、Journal of the American Chemical Society(1947年),第69巻,1911〜14頁)は、メチルラクテート及びジメチルアミンから、硫酸を触媒としてジメチルラクタミドを製造した。反応は室温において3週間かかり、蒸留後86%の収率をもたらした。

【0010】

米国特許出願公開第2005/222458号は、ラクタミド製造のための可能性のあるフィードストックとして乳酸、乳酸エステル、オリゴ乳酸及びラクチドを挙げている。実施例は実験室スケールである(グラムのオーダーの試料)。

【0011】

ラオ(J.L.ラオ,R.S.バラクリシュナ,M.M.シャーサルカル、「ひまし油からの陰極的に電極堆積可能な新規なコーティング系」、Journal of Applied Polymer Science(1992年),第44巻(第11号),1873〜81頁)は、乳酸及びジエチルアミンからジエチルラクタミドを製造した。反応の間に形成された水は110℃においてトルエンで共沸的に蒸留除去された。

【0012】

EP 628533は、水、アルコール又はアミンとの反応による、ごみからのポリ乳酸の脱重合化を記載している。すべての種類の一級及び二級アミン及びジアミンがラクタミドを得るために使用された。3時間までの反応時間及び75〜170℃の温度が挙げられている。ジメチルアミン及びジエチルアミンが、75〜100℃の温度及び0.75〜1時間の反応時間において実施例で使用されている。

【0013】

国際特許出願公開第2006/124899号は、ラクチドの誘導体の製造方法に関する。ラクタミドは、製造されるべき可能性のある化合物の一つとして挙げられている。

【0014】

ブライン(G.A.Brine,K.G.Boldt,D.Prakash,D.J.Kotchmar,V.C.Bondeson,D.J.Bradley,P.Singh,F.I.Carroll,「p−ヒドロキシメタドン:合成、結晶構造及びCD性」、J.Chem.Soc,Perk.Trans.1:Org.and Bio−Org.Chem.(1972〜1999)(1991年),(8),1809〜14頁)は、Iリットルのパール(Parr)フラスコ(圧力反応器)において(S)−ジラクチド及びジメチルアミンからジメチルラクタミドを製造した。1時間、40℃において反応させ終夜冷却した後、蒸留は、水の白い液体としてジメチルラクタミドを77.5%で与えた。

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかし、上で議論された参考文献のほとんどは、実験室スケールでのN,N−ジアルキルラクタミドの製造を記載するだけである。実験室スケールでは、エネルギー効率のよい方法を開発すること及び/又は反応物の最終生成物までの100%の転化率を達成する方法を開発することは典型的には実行可能ではない。

【0016】

N,N−ジアルキルラクタミド、特にN,N−ジメチルラクタミド、N,N−ジエチルラクタミド及びN,N−メチルエチルラクタミドの製造方法であって、以下の条件を満足する、商業的に使用できる方法に対する需要がある:該方法は、速くかつエネルギー効率的であるべきである。相対的に少ない副生物を与えるべきである。投資費用を相対的に低く保つことが相対的に簡単であるべきである。

【0017】

本発明は、これらの条件が満足される方法を提供する。本発明に従う方法のさらなる利点は以下の明細書から明らかになるだろう。

【課題を解決するための手段】

【0018】

本発明は、

ラクチドを、ジメチルアミン,ジエチルアミン,及びメチルエチルアミンの1以上から選択されたジアルキルアミンと反応させて、N,N−ジメチルラクタミド,N,N−ジエチルラクタミド,及びN,N−メチルエチルラクタミドから選択されたジアルキルラクタミド,N,N−ジアルキルラクトイルラクタミド及びジアルキルアミンを含む反応混合物を形成する工程、

該反応混合物を分離工程に付してN,N−ジアルキルラクタミドを含む生成物流、ジアルキルアミンを含む第一のリサイクル流、及びN,N−ジアルキルラクトイルラクタミドを含む第二のリサイクル流を形成する工程、

該複数のリサイクル流を反応工程に供給する工程、及び

生成物流を単離する工程

を含む、ジアルキルラクタミドを製造する方法を提供する。

【0019】

本方法は、好ましくは、連続的に行われ、分離工程は、2つの分離ユニットを含む分離セクションにおいて実行される。本明細書に記載されるような連続方法において、反応セクションにおいて放出されるいかなる熱も、分離セクションにおいて効率的に使用され、高いエネルギー効率を許す。その上、リサイクル流の最適な配置が可能であり、反応物の生成物への最大の転化率、100%(の近くまで)の転化率さえ許す。

【図面の簡単な説明】

【0020】

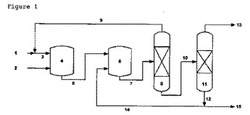

【図1】反応工程は、2つの反応器を有する反応セクションにおいて行われ、分離工程は、2つの分離ユニットを含む分離セクションにおいて行われる本発明の実施態様。

【図2】反応工程は、1つの反応器を有する反応セクションにおいて行われ、分離工程は、2つの分離ユニットを有する分離セクションにおいて行われる本発明の実施態様。

【発明を実施するための形態】

【0021】

本発明において使用されるアルキルアミンは、ジメチルアミン,ジエチルアミン,及びメチルエチルアミンの1以上から選択される。以下において、用語ジアルキルアミンは、他の意味が文脈から明らかでなければ、これらの成分のすべてを含むために使用される。

【0022】

これらの特定のアミンは、ラクチドの出発物質であるアミン及び生成物であるN,N−ジアルキルラクタミドの沸点の相違のために、加工(process)することが困難であることが見出された。本発明は、この問題に対する解決策を提供する。

【0023】

本発明において使用されるラクチドは、D−ラクチド、メソ−ラクチド、L−ラクチド又はそれらの混合物の任意であり得る。

【0024】

本発明に従う方法の反応工程において、ラクチドと、ジメチルアミン,ジエチルアミン,及びメチルエチルアミンから選択されるジアルキルアミンが反応されて、中間体であるN,N−ジアルキルラクトイルラクタミド及び出発のジアルキルアミンとともにN,N−ジアルキルラクタミドを含む反応混合物を形成する。N,N−ジアルキルラクトイルラクタミドより高次のオリゴマーもまた少量形成され得る。

【0025】

ラクチドは、立体化学的な組成に応じて35〜97℃の融点を有する。ジメチルアミンは約7℃の大気圧沸点を有し、ジエチルアミンは、約56℃の大気圧沸点を有する。メチルエチルアミンは、約37℃の大気圧沸点を有する。従って、該2つの成分が反応することを許すためには特別な手段が必要である。より特に、本発明に従う方法の反応工程は一般的に、ラクチド、ジアルキルアミン及びN,N−ジアルキルラクタミドが液相であるような温度及び圧力において実行される。これは以下においてより詳細に説明される。

【0026】

ジアルキルアミンとラクチドとの反応工程における総モル比は、1.5:1〜10:1の範囲である。反応は、ラクチドのアミドのポリマー又はオリゴマーの形成を防ぐためにジアルキルアミンの小過剰において実行されることが好ましい。従って、一つの実施態様において、ジアルキルアミンとラクチドのモル比は、2.0:1〜4.0:1、より特に2.1:1〜2.5:1の範囲である。

【0027】

本発明の一つの実施態様において、本方法は連続的に行われ、反応工程は、2つの反応器を有する反応セクションにおいて行われ、分離工程は、2つの分離ユニットを含む分離セクションにおいて行われる。

【0028】

この実施態様が図1を参照して説明されるが、この特定の実施態様に限定されない。

【0029】

図1においてジアルキルアミンのフィード(1)は、リサイクル流(9)からのジアルキルアミンと混合されて、混合されたジアルキルアミン流(3)を形成し、該流(3)は、ラクチドフィード(2)と一緒に、第一反応器(4)に供給され、該反応器(4)において、ジアルキルアミンはラクチドと反応されて、N,N−ジアルキルラクトイルラクタミド及びいくらかのN,N−ジアルキルラクタミドを形成する。N,N−ジアルキルラクタミド,N,N−ジアルキルラクトイルラクタミド,及びジアルキルアミンを含む廃液流(5)は、第二反応器(6)に導かれ、該反応器においてN,N−ジアルキルラクトイルラクタミドは、N,N−ジアルキルラクタミドに転化される。N,N−ジアルキルラクタミド,N,N−ジアルキルラクトイルラクタミド,及びジアルキルアミンを含む廃液流(7)は第一分離ユニット(8)に供給される。このユニットにおいて、混合物は分離されて、ジアルキルアミンを含むトップ流(9)を形成し、該流(9)は第一反応器にリサイクルされる。N,N−ジアルキルラクトイルラクタミド及びN,N−ジアルキルラクタミドを含むボトム流(10)は、第二分離ユニット(11)に供給され、該ユニット(11)において分離されてN,N−ジアルキルラクタミドを含む生成物流(13)及びN,N−ジアルキルラクトイルラクタミドを含むボトムリサイクル流(12)を形成する。ボトムリサイクル流(12)から、着色された成分の少量のパージ流(15)が除去され、残ったボトム流(14)は第二反応器にリサイクルされる。

【0030】

いかなる理論にも拘束されることを望まないが、発明者は、ジアルキルアミンとラクチドとの反応は、2工程の反応を通っていると認識している。第一の工程において、1モルのラクチドが1モルのジアルキルアミンと反応して、N,N−ジアルキルラクトイルラクタミドを形成する。この反応は、発熱的であり高い反応速度において起きる。第二の工程において、N,N−ジアルキルラクトイルラクタミドは、さらなるジアルキルアミンと反応してN,N−ジアルキルラクタミドを形成する。第二の反応もまた発熱的であるが、より低い反応速度において起きる。本実施態様では、第一の反応器において本反応の第一の工程、即ちN,N−ジアルキルラクトイルラクタミドを形成する、ラクチドとジアルキルアミンとの反応を行い、主に第二の反応器において本発明の第二の工程、すなわちN,N−ジアルキルラクトイルラクタミドがさらなるジアルキルアミンと反応してN,N−ジアルキルラクタミドを形成する反応を実行することが意図である。

【0031】

第一反応器は、一般的に1〜20バールの圧力及び0〜200℃の温度において操作される。より特に、圧力は5〜15バールの範囲であってもよい。温度を40〜200℃、特に100〜175℃の値に保つことが望ましい。100〜150℃の反応温度の場合、好ましい圧力範囲は5〜15バールである。低い圧力、例えば1〜2バールの範囲の圧力、において操作することは、反応温度が低く、例えば50℃より下、に保たれる場合には可能である。

【0032】

第二反応器は、一般的に1〜10バールの温度において一般的に操作される。第二反応器の温度は、反応速度を十分に高く保つために一般的に50〜200℃、特に100〜150℃の値に保たれる。

【0033】

第一反応器における滞留時間は、一般的に5秒〜15分、より特に30秒〜10分、さらにより特に30秒〜5分である。第二反応器における滞留時間は、一般的に15〜600分、より特に15〜300分、さらにより特に30〜120分である。

第一反応器における滞留時間が第二反応器における滞留時間より短いことを考えると、第一反応器の容積は、第二反応器の容積よりずっと小さくてもよい。一つの実施態様において、第一反応器の容積:第二反応器の容積の比は、少なくとも1:2、より特に少なくとも1:5である。該比は一般的に1:500以下である。

【0034】

反応器の性質は、一般的に本発明に重大ではない。第一反応器は、例えば静的ミキサーであってもよい。第二反応器は、例えば撹拌されたタンク反応器又はプラグフロー反応器であってもよい。

【0035】

滞留時間、転化率、及び反応速度のようなプロセスパラメーターに依存して、第一反応器の容積はキロトン当たり0.5〜25リットルの範囲、例えばキロトン当たり0.5〜10リットルの年間生産量であってもよい。第二反応器の容積はキロトンの年間生産量当たり200〜1000リットルの範囲であってもよい(200−1000 liter per ktonne product per year)。

【0036】

この実施態様において、分離セクションは、2つの分離ユニットを含み、該セクションにおいて、第一分離ユニットでジアルキルアミンが分離除去され、第二分離ユニットにおいてN,N−ジアルキルラクトイルラクタミドがN,N−ジアルキルラクタミドから分離される。

【0037】

この実施態様において、第一分離ユニットは、任意の慣用の分離ユニット、例えばフラッシュドラム又は蒸留ユニットであってもよい。適切な圧力を決定することは当業者の範囲である。適切な圧力は、一般的に0.02〜3バール、例えば0.1〜3バールの範囲である。第一分離ユニットは、一般的に1〜2の理論トレイを有する。

【0038】

第二分離ユニットにおいて、N,N−ジアルキルラクトイルラクタミドは、N,N−ジアルキルラクタミドから分離される。この分離工程は、簡便には蒸留ユニットにおいて実行され、該ユニットにおいてN,N−ジアルキルラクタミドがトップ生成物として回収される。これらの化合物の大気圧沸点が与えられれば(例えばジメチルラクタミドの場合220℃)、蒸留を減圧、例えば5〜100ミリバールの範囲において実行することが好ましいかもしれない。第二分離ユニットは一般的に1〜6、より特に3〜5、の理論トレイを有し得る。

【0039】

該プロセスは、ジアルキルアミンのリサイクル流及びN,N−ジアルキルラクトイルラクタミドのリサイクル流を生成し、いずれの流も反応セクションにリサイクルされる。

【0040】

ジアルキルアミンは第一反応器、第二反応器、又は両方、にリサイクルされることができる。第一反応器へのリサイクルは、プロセスの効率の理由から魅力的である場合がある。N,N−ジアルキルラクトイルラクタミドを含むリサイクル流は第二反応器にリサイクルされる。

【0041】

反応セクション、特に第一反応器、において生成された熱は、さらなるプロセス、例えば第一分離ユニット、において効率的に使用され得る。

【0042】

本発明の別の実施態様において、該プロセスは連続的に行われ、反応工程は、1つの反応器を有する反応セクションにおいて行なわれ、分離工程は、2つの分離ユニットを有する分離セクションにおいて行われる。

【0043】

この実施態様において、ラクチド及びジアルキルアミンは、液体状態のジアルキルアミン,N,N−ジアルキルラクタミド,及びN,N−ジアルキルラクトイルラクタミドを含む反応混合物をすでに含む反応器に連続的に添加される。

【0044】

この実施態様は、図2を参照して説明されるが、これに又はこれにより制限されない。

【0045】

図2において、ジアルキルアミンのフィード(1)及びラクチドのフィード(2)は、反応器(6)に供給される。N,N−ジアルキルラクタミド,N,N−ジアルキルラクトイルラクタミド,及びジアルキルアミンを含む廃液流(7)は、第一分離ユニット(8)に供給される。このユニットにおいて、混合物は分離されてジアルキルアミンを含むトップ流(9)を形成し、該流は反応器にリサイクルされる。N,N−ジアルキルラクトイルラクタミド及びN,N−ジアルキルラクタミドを含むボトム流(10)は、第二分離ユニット(11)に供給され、そこで分離されてN,N−ジアルキルラクタミドを含む生成物流(13)及びN,N−ジアルキルラクトイルラクタミドを含むボトムリサイクル流(12)を形成する。ボトムリサイクル流(12)から着色された成分(15)の少量のパージ流が除去され、残ったボトム流(14)は反応器にリサイクルされる。

【0046】

一つの実施態様において、反応器は1〜10バールの圧力において操作される。この実施態様において、反応器の温度は一般的に100〜200℃、特に100〜150℃、の範囲に保たれ、反応速度を十分高く保つ。反応器における滞留時間は、一般的に15〜300分、より特に15〜200分、さらにより特に30秒〜90分である。反応器は、例えば撹拌されたタンク反応器又はプラグフロー反応器であってもよい。

【0047】

滞留時間、転化率、及び反応時間のようなプロセスパラメーターに依存して、キロトンの年間生成物当たり200〜1000リットル(200−1000 liter per ktonne product per year)の範囲であってもよい。

【0048】

分離とリサイクルのより詳細な説明については、2つの反応器を有する実施態様について上で述べられたことを参照すると、唯一の相違は、この場合には、ジアルキルアミン及びN,N−ジアルキルラクトイルラクタミンの両方が一つの反応器にリサイクルされることである。

【0049】

本発明の一つの実施態様において、N,N−ジアルキルラクタミドは、ジメチルラクタミドであり、ジアルキルアミンはジメチルアミンである。2つの反応器を有する実施態様の使用は、反応の間に形成される熱のより容易な加工を許すので、特に好ましい。

【0050】

本発明の別の実施態様において、N,N−ジアルキルラクタミドはN,N−ジエチルラクタミドであり、ジアルキルアミンは、ジエチルアミンであるか、又はN,N−ジアルキルラクタミドは、N,N−メチルエチルラクタミンであり、ジアルキルアミンはメチルエチルアミンである。ジメチルアミンに比較して、ジエチルアミンは実質的により高い大気圧沸点を有する。これは、一般的に、すべての成分を液相に保つために必要な圧力がジメチルアミンが使用されたときより低いことを意味する。

【0051】

本発明は、以下の実施例により説明されるが、それらに又はそれらにより制限されない。

【実施例】

【0052】

実施例1:N,N−ジメチルラクトイルラクタミドを形成するジメチルアミンとラクチドとの反応

【0053】

この実施例は、本発明に従う方法の第一工程を説明する。250mlの丸底フラスコに−60℃に冷却された還流コンデンサーが装着された。フラスコに100gの固体L−ラクチド及び小さな磁気撹拌卵が添加された。14分内に、磁気的に撹拌しながら、73g(2・3当量)の無水ジメチルアミンが添加された。反応混合物は20〜30℃の温度に保たれた。あまりにも高い温度の上昇を避けるために、フラスコは氷浴により冷却された。すべてのジメチルアミンの添加後まもなくラクチドが完全に溶解/反応されていた。

【0054】

GLCによる分析はラクチドのN,N−ジメチルラクトイルラクタミド(70%)及び少量のN,N−ジメチルラクタミド(7%)への完全な転化を示した。残りは、主に、未反応のジメチルアミンであった。

【0055】

実施例2:N,N−ジメチルラクタミドを形成するジメチルアミンとラクチドとの反応

実施例1と同様に、反応混合物が25gのL−ラクチド及び18gのジメチルアミンから製造された。本発明の方法の第二反応工程を説明するために、得られた生成物はN,N−ジメチルラクトイルラクタミド,未反応のジメチルアミン,及び少量のN,N−ジメチルラクタミド(7%)を含んでいた。2mlの小さな試料フラスコが反応混合物で満たされ、注意深く閉じられ、76℃においてサーモスタットされた。しばらくするとフラスコは冷却され、GLCにより分析された。結果は表1に示される。

【0056】

表1:時間を変えた後の反応混合物のGLC分析

【0057】

実施例3

実施例2と同様に、50℃及び103℃の温度において同等の出発組成物を用いて、より動力学的実験が行われた。反応混合物のGLC分析の結果が表2に示される。

【0058】

表2:時間を変えた後の反応混合物のGLC分析

【0059】

これらのデータから、第二反応の動力学的パラメーター(活性化のエネルギー及び頻度因子(pre−exponential factor)がAspen(商標)において適合させることにより決定された。これらのデータを使用して、Aspen(商標)において動力学的モデルが作られた。この動力学的モデルは、プロセスモデルに含まれ、図1のプロセスは工業スケールにおいてシミュレーションされた。

【0060】

本プロセスモデルの以下のセッティングが適用された:

【0061】

【0062】

カラム1におけるシミュレーションから得られる温度は、110℃(トップ)及び130℃(ボトム)であり、カラム2においては105℃(トップ)及び130℃(ボトム)である。滞留時間は反応器1において0.14時間であり、反応器2においては3.5時間である。

【0063】

このシミュレーションは、2600kg/時の生産能力及び100%のDML収率を与えた。

【技術分野】

【0001】

本発明は、N,N−ジアルキルラクタミド、特にジメチルラクタミド、ジエチルラクタミド及びメチルエチルラクタミドを製造する方法に関する。

【0002】

N,N−ジアルキルラクタミドは、先行術において公知である。それらは多くの用途、例えば溶媒及び化学中間体、を有する。

【0003】

N,N−ジアルキルラクタミド例えばジメチルラクタミドを合成する種々の方法が先行技術において記載されている。

【背景技術】

【0004】

国際公開第2007/107745号は、例えば農芸化学配合物に存在する他の化合物の毒性を下げるラクタミド化合物の使用を記載している。該化合物はラクテートエステル、例えばエチルラクテート又はラクチドをジアルキルアミンと反応させることにより製造され得る。実施例はすべて実験室スケールにおいてであり、それらの多くは長い反応時間を示す。

【0005】

コバヤシ(Y.コバヤシ、M.タカセ、Y.イトウ、S.テラシマ、「エチル(S)ラクテートから(S)−2−アルコキシプロパナールの改良された合成方法」、Bull.Chem.Soc.Jpn.,第62巻,3038−3040頁(1989年)第62巻,第9号)は、2日間、70℃において密封された瓶の中におけるエチルラクテートと無水ジメチルアミンとの反応により実験室スケールでジメチルラクタミドを合成した。生成物は、蒸留により精製された。93%の収率が報告された。

【0006】

ウルフ(G.R.ウルフ、J.G.ミラー、A.R.デイ、「反応性に対する構造の効果、X.α−ヒドロキシ置換されたアミドの酢酸メチルのアミノ分解及び加水分解に対する効果」、J.Am.Soc,第78巻,1956年,4372〜4373頁)は、無水メタノール中においてジメチルアミンによるエチルラクテートのアミノ分解によりジメチルラクタミドを製造した。ジメチルラクタミドは蒸留により精製された。

【0007】

フェイン(フェイン、M.L.,フィラチオーネ、E.M.,「N−置換ラクタミド」、Journal of the American Chemical Society(1953年)、第75巻、2097〜9頁)は、ジメチルアミンは室温においてメチルラクテートと容易に反応したが、ジブチルアミンは反応しなかったこと報告した。より高次のジアルキルアミンの場合、ジアルキルアンモニウムラクテートの脱水のルートが推奨される。

【0008】

ラッチフォード(W.P.ラッチフォード,C.H.フィッシャー,「メチルラクテートのアミノ分解によるn−置換ラクタミドの製造」,J.Org.Chem.,第15巻,1950年,317〜325頁)は、ジメチルアミンがメチルラクテートと35℃において容易に反応してジメチルラクタミドになるが、ジエチルアミンは容易に反応しないことを示した。

【0009】

ラッチフォード(ラッチフォード、W.P.;フィッシャー、C.H.,「N,N−ジメチル−アルファ−アセトキシプロピオンアミドの熱分解によるN,N−ジメチルアクリルラクタミドの製造」、Journal of the American Chemical Society(1947年),第69巻,1911〜14頁)は、メチルラクテート及びジメチルアミンから、硫酸を触媒としてジメチルラクタミドを製造した。反応は室温において3週間かかり、蒸留後86%の収率をもたらした。

【0010】

米国特許出願公開第2005/222458号は、ラクタミド製造のための可能性のあるフィードストックとして乳酸、乳酸エステル、オリゴ乳酸及びラクチドを挙げている。実施例は実験室スケールである(グラムのオーダーの試料)。

【0011】

ラオ(J.L.ラオ,R.S.バラクリシュナ,M.M.シャーサルカル、「ひまし油からの陰極的に電極堆積可能な新規なコーティング系」、Journal of Applied Polymer Science(1992年),第44巻(第11号),1873〜81頁)は、乳酸及びジエチルアミンからジエチルラクタミドを製造した。反応の間に形成された水は110℃においてトルエンで共沸的に蒸留除去された。

【0012】

EP 628533は、水、アルコール又はアミンとの反応による、ごみからのポリ乳酸の脱重合化を記載している。すべての種類の一級及び二級アミン及びジアミンがラクタミドを得るために使用された。3時間までの反応時間及び75〜170℃の温度が挙げられている。ジメチルアミン及びジエチルアミンが、75〜100℃の温度及び0.75〜1時間の反応時間において実施例で使用されている。

【0013】

国際特許出願公開第2006/124899号は、ラクチドの誘導体の製造方法に関する。ラクタミドは、製造されるべき可能性のある化合物の一つとして挙げられている。

【0014】

ブライン(G.A.Brine,K.G.Boldt,D.Prakash,D.J.Kotchmar,V.C.Bondeson,D.J.Bradley,P.Singh,F.I.Carroll,「p−ヒドロキシメタドン:合成、結晶構造及びCD性」、J.Chem.Soc,Perk.Trans.1:Org.and Bio−Org.Chem.(1972〜1999)(1991年),(8),1809〜14頁)は、Iリットルのパール(Parr)フラスコ(圧力反応器)において(S)−ジラクチド及びジメチルアミンからジメチルラクタミドを製造した。1時間、40℃において反応させ終夜冷却した後、蒸留は、水の白い液体としてジメチルラクタミドを77.5%で与えた。

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかし、上で議論された参考文献のほとんどは、実験室スケールでのN,N−ジアルキルラクタミドの製造を記載するだけである。実験室スケールでは、エネルギー効率のよい方法を開発すること及び/又は反応物の最終生成物までの100%の転化率を達成する方法を開発することは典型的には実行可能ではない。

【0016】

N,N−ジアルキルラクタミド、特にN,N−ジメチルラクタミド、N,N−ジエチルラクタミド及びN,N−メチルエチルラクタミドの製造方法であって、以下の条件を満足する、商業的に使用できる方法に対する需要がある:該方法は、速くかつエネルギー効率的であるべきである。相対的に少ない副生物を与えるべきである。投資費用を相対的に低く保つことが相対的に簡単であるべきである。

【0017】

本発明は、これらの条件が満足される方法を提供する。本発明に従う方法のさらなる利点は以下の明細書から明らかになるだろう。

【課題を解決するための手段】

【0018】

本発明は、

ラクチドを、ジメチルアミン,ジエチルアミン,及びメチルエチルアミンの1以上から選択されたジアルキルアミンと反応させて、N,N−ジメチルラクタミド,N,N−ジエチルラクタミド,及びN,N−メチルエチルラクタミドから選択されたジアルキルラクタミド,N,N−ジアルキルラクトイルラクタミド及びジアルキルアミンを含む反応混合物を形成する工程、

該反応混合物を分離工程に付してN,N−ジアルキルラクタミドを含む生成物流、ジアルキルアミンを含む第一のリサイクル流、及びN,N−ジアルキルラクトイルラクタミドを含む第二のリサイクル流を形成する工程、

該複数のリサイクル流を反応工程に供給する工程、及び

生成物流を単離する工程

を含む、ジアルキルラクタミドを製造する方法を提供する。

【0019】

本方法は、好ましくは、連続的に行われ、分離工程は、2つの分離ユニットを含む分離セクションにおいて実行される。本明細書に記載されるような連続方法において、反応セクションにおいて放出されるいかなる熱も、分離セクションにおいて効率的に使用され、高いエネルギー効率を許す。その上、リサイクル流の最適な配置が可能であり、反応物の生成物への最大の転化率、100%(の近くまで)の転化率さえ許す。

【図面の簡単な説明】

【0020】

【図1】反応工程は、2つの反応器を有する反応セクションにおいて行われ、分離工程は、2つの分離ユニットを含む分離セクションにおいて行われる本発明の実施態様。

【図2】反応工程は、1つの反応器を有する反応セクションにおいて行われ、分離工程は、2つの分離ユニットを有する分離セクションにおいて行われる本発明の実施態様。

【発明を実施するための形態】

【0021】

本発明において使用されるアルキルアミンは、ジメチルアミン,ジエチルアミン,及びメチルエチルアミンの1以上から選択される。以下において、用語ジアルキルアミンは、他の意味が文脈から明らかでなければ、これらの成分のすべてを含むために使用される。

【0022】

これらの特定のアミンは、ラクチドの出発物質であるアミン及び生成物であるN,N−ジアルキルラクタミドの沸点の相違のために、加工(process)することが困難であることが見出された。本発明は、この問題に対する解決策を提供する。

【0023】

本発明において使用されるラクチドは、D−ラクチド、メソ−ラクチド、L−ラクチド又はそれらの混合物の任意であり得る。

【0024】

本発明に従う方法の反応工程において、ラクチドと、ジメチルアミン,ジエチルアミン,及びメチルエチルアミンから選択されるジアルキルアミンが反応されて、中間体であるN,N−ジアルキルラクトイルラクタミド及び出発のジアルキルアミンとともにN,N−ジアルキルラクタミドを含む反応混合物を形成する。N,N−ジアルキルラクトイルラクタミドより高次のオリゴマーもまた少量形成され得る。

【0025】

ラクチドは、立体化学的な組成に応じて35〜97℃の融点を有する。ジメチルアミンは約7℃の大気圧沸点を有し、ジエチルアミンは、約56℃の大気圧沸点を有する。メチルエチルアミンは、約37℃の大気圧沸点を有する。従って、該2つの成分が反応することを許すためには特別な手段が必要である。より特に、本発明に従う方法の反応工程は一般的に、ラクチド、ジアルキルアミン及びN,N−ジアルキルラクタミドが液相であるような温度及び圧力において実行される。これは以下においてより詳細に説明される。

【0026】

ジアルキルアミンとラクチドとの反応工程における総モル比は、1.5:1〜10:1の範囲である。反応は、ラクチドのアミドのポリマー又はオリゴマーの形成を防ぐためにジアルキルアミンの小過剰において実行されることが好ましい。従って、一つの実施態様において、ジアルキルアミンとラクチドのモル比は、2.0:1〜4.0:1、より特に2.1:1〜2.5:1の範囲である。

【0027】

本発明の一つの実施態様において、本方法は連続的に行われ、反応工程は、2つの反応器を有する反応セクションにおいて行われ、分離工程は、2つの分離ユニットを含む分離セクションにおいて行われる。

【0028】

この実施態様が図1を参照して説明されるが、この特定の実施態様に限定されない。

【0029】

図1においてジアルキルアミンのフィード(1)は、リサイクル流(9)からのジアルキルアミンと混合されて、混合されたジアルキルアミン流(3)を形成し、該流(3)は、ラクチドフィード(2)と一緒に、第一反応器(4)に供給され、該反応器(4)において、ジアルキルアミンはラクチドと反応されて、N,N−ジアルキルラクトイルラクタミド及びいくらかのN,N−ジアルキルラクタミドを形成する。N,N−ジアルキルラクタミド,N,N−ジアルキルラクトイルラクタミド,及びジアルキルアミンを含む廃液流(5)は、第二反応器(6)に導かれ、該反応器においてN,N−ジアルキルラクトイルラクタミドは、N,N−ジアルキルラクタミドに転化される。N,N−ジアルキルラクタミド,N,N−ジアルキルラクトイルラクタミド,及びジアルキルアミンを含む廃液流(7)は第一分離ユニット(8)に供給される。このユニットにおいて、混合物は分離されて、ジアルキルアミンを含むトップ流(9)を形成し、該流(9)は第一反応器にリサイクルされる。N,N−ジアルキルラクトイルラクタミド及びN,N−ジアルキルラクタミドを含むボトム流(10)は、第二分離ユニット(11)に供給され、該ユニット(11)において分離されてN,N−ジアルキルラクタミドを含む生成物流(13)及びN,N−ジアルキルラクトイルラクタミドを含むボトムリサイクル流(12)を形成する。ボトムリサイクル流(12)から、着色された成分の少量のパージ流(15)が除去され、残ったボトム流(14)は第二反応器にリサイクルされる。

【0030】

いかなる理論にも拘束されることを望まないが、発明者は、ジアルキルアミンとラクチドとの反応は、2工程の反応を通っていると認識している。第一の工程において、1モルのラクチドが1モルのジアルキルアミンと反応して、N,N−ジアルキルラクトイルラクタミドを形成する。この反応は、発熱的であり高い反応速度において起きる。第二の工程において、N,N−ジアルキルラクトイルラクタミドは、さらなるジアルキルアミンと反応してN,N−ジアルキルラクタミドを形成する。第二の反応もまた発熱的であるが、より低い反応速度において起きる。本実施態様では、第一の反応器において本反応の第一の工程、即ちN,N−ジアルキルラクトイルラクタミドを形成する、ラクチドとジアルキルアミンとの反応を行い、主に第二の反応器において本発明の第二の工程、すなわちN,N−ジアルキルラクトイルラクタミドがさらなるジアルキルアミンと反応してN,N−ジアルキルラクタミドを形成する反応を実行することが意図である。

【0031】

第一反応器は、一般的に1〜20バールの圧力及び0〜200℃の温度において操作される。より特に、圧力は5〜15バールの範囲であってもよい。温度を40〜200℃、特に100〜175℃の値に保つことが望ましい。100〜150℃の反応温度の場合、好ましい圧力範囲は5〜15バールである。低い圧力、例えば1〜2バールの範囲の圧力、において操作することは、反応温度が低く、例えば50℃より下、に保たれる場合には可能である。

【0032】

第二反応器は、一般的に1〜10バールの温度において一般的に操作される。第二反応器の温度は、反応速度を十分に高く保つために一般的に50〜200℃、特に100〜150℃の値に保たれる。

【0033】

第一反応器における滞留時間は、一般的に5秒〜15分、より特に30秒〜10分、さらにより特に30秒〜5分である。第二反応器における滞留時間は、一般的に15〜600分、より特に15〜300分、さらにより特に30〜120分である。

第一反応器における滞留時間が第二反応器における滞留時間より短いことを考えると、第一反応器の容積は、第二反応器の容積よりずっと小さくてもよい。一つの実施態様において、第一反応器の容積:第二反応器の容積の比は、少なくとも1:2、より特に少なくとも1:5である。該比は一般的に1:500以下である。

【0034】

反応器の性質は、一般的に本発明に重大ではない。第一反応器は、例えば静的ミキサーであってもよい。第二反応器は、例えば撹拌されたタンク反応器又はプラグフロー反応器であってもよい。

【0035】

滞留時間、転化率、及び反応速度のようなプロセスパラメーターに依存して、第一反応器の容積はキロトン当たり0.5〜25リットルの範囲、例えばキロトン当たり0.5〜10リットルの年間生産量であってもよい。第二反応器の容積はキロトンの年間生産量当たり200〜1000リットルの範囲であってもよい(200−1000 liter per ktonne product per year)。

【0036】

この実施態様において、分離セクションは、2つの分離ユニットを含み、該セクションにおいて、第一分離ユニットでジアルキルアミンが分離除去され、第二分離ユニットにおいてN,N−ジアルキルラクトイルラクタミドがN,N−ジアルキルラクタミドから分離される。

【0037】

この実施態様において、第一分離ユニットは、任意の慣用の分離ユニット、例えばフラッシュドラム又は蒸留ユニットであってもよい。適切な圧力を決定することは当業者の範囲である。適切な圧力は、一般的に0.02〜3バール、例えば0.1〜3バールの範囲である。第一分離ユニットは、一般的に1〜2の理論トレイを有する。

【0038】

第二分離ユニットにおいて、N,N−ジアルキルラクトイルラクタミドは、N,N−ジアルキルラクタミドから分離される。この分離工程は、簡便には蒸留ユニットにおいて実行され、該ユニットにおいてN,N−ジアルキルラクタミドがトップ生成物として回収される。これらの化合物の大気圧沸点が与えられれば(例えばジメチルラクタミドの場合220℃)、蒸留を減圧、例えば5〜100ミリバールの範囲において実行することが好ましいかもしれない。第二分離ユニットは一般的に1〜6、より特に3〜5、の理論トレイを有し得る。

【0039】

該プロセスは、ジアルキルアミンのリサイクル流及びN,N−ジアルキルラクトイルラクタミドのリサイクル流を生成し、いずれの流も反応セクションにリサイクルされる。

【0040】

ジアルキルアミンは第一反応器、第二反応器、又は両方、にリサイクルされることができる。第一反応器へのリサイクルは、プロセスの効率の理由から魅力的である場合がある。N,N−ジアルキルラクトイルラクタミドを含むリサイクル流は第二反応器にリサイクルされる。

【0041】

反応セクション、特に第一反応器、において生成された熱は、さらなるプロセス、例えば第一分離ユニット、において効率的に使用され得る。

【0042】

本発明の別の実施態様において、該プロセスは連続的に行われ、反応工程は、1つの反応器を有する反応セクションにおいて行なわれ、分離工程は、2つの分離ユニットを有する分離セクションにおいて行われる。

【0043】

この実施態様において、ラクチド及びジアルキルアミンは、液体状態のジアルキルアミン,N,N−ジアルキルラクタミド,及びN,N−ジアルキルラクトイルラクタミドを含む反応混合物をすでに含む反応器に連続的に添加される。

【0044】

この実施態様は、図2を参照して説明されるが、これに又はこれにより制限されない。

【0045】

図2において、ジアルキルアミンのフィード(1)及びラクチドのフィード(2)は、反応器(6)に供給される。N,N−ジアルキルラクタミド,N,N−ジアルキルラクトイルラクタミド,及びジアルキルアミンを含む廃液流(7)は、第一分離ユニット(8)に供給される。このユニットにおいて、混合物は分離されてジアルキルアミンを含むトップ流(9)を形成し、該流は反応器にリサイクルされる。N,N−ジアルキルラクトイルラクタミド及びN,N−ジアルキルラクタミドを含むボトム流(10)は、第二分離ユニット(11)に供給され、そこで分離されてN,N−ジアルキルラクタミドを含む生成物流(13)及びN,N−ジアルキルラクトイルラクタミドを含むボトムリサイクル流(12)を形成する。ボトムリサイクル流(12)から着色された成分(15)の少量のパージ流が除去され、残ったボトム流(14)は反応器にリサイクルされる。

【0046】

一つの実施態様において、反応器は1〜10バールの圧力において操作される。この実施態様において、反応器の温度は一般的に100〜200℃、特に100〜150℃、の範囲に保たれ、反応速度を十分高く保つ。反応器における滞留時間は、一般的に15〜300分、より特に15〜200分、さらにより特に30秒〜90分である。反応器は、例えば撹拌されたタンク反応器又はプラグフロー反応器であってもよい。

【0047】

滞留時間、転化率、及び反応時間のようなプロセスパラメーターに依存して、キロトンの年間生成物当たり200〜1000リットル(200−1000 liter per ktonne product per year)の範囲であってもよい。

【0048】

分離とリサイクルのより詳細な説明については、2つの反応器を有する実施態様について上で述べられたことを参照すると、唯一の相違は、この場合には、ジアルキルアミン及びN,N−ジアルキルラクトイルラクタミンの両方が一つの反応器にリサイクルされることである。

【0049】

本発明の一つの実施態様において、N,N−ジアルキルラクタミドは、ジメチルラクタミドであり、ジアルキルアミンはジメチルアミンである。2つの反応器を有する実施態様の使用は、反応の間に形成される熱のより容易な加工を許すので、特に好ましい。

【0050】

本発明の別の実施態様において、N,N−ジアルキルラクタミドはN,N−ジエチルラクタミドであり、ジアルキルアミンは、ジエチルアミンであるか、又はN,N−ジアルキルラクタミドは、N,N−メチルエチルラクタミンであり、ジアルキルアミンはメチルエチルアミンである。ジメチルアミンに比較して、ジエチルアミンは実質的により高い大気圧沸点を有する。これは、一般的に、すべての成分を液相に保つために必要な圧力がジメチルアミンが使用されたときより低いことを意味する。

【0051】

本発明は、以下の実施例により説明されるが、それらに又はそれらにより制限されない。

【実施例】

【0052】

実施例1:N,N−ジメチルラクトイルラクタミドを形成するジメチルアミンとラクチドとの反応

【0053】

この実施例は、本発明に従う方法の第一工程を説明する。250mlの丸底フラスコに−60℃に冷却された還流コンデンサーが装着された。フラスコに100gの固体L−ラクチド及び小さな磁気撹拌卵が添加された。14分内に、磁気的に撹拌しながら、73g(2・3当量)の無水ジメチルアミンが添加された。反応混合物は20〜30℃の温度に保たれた。あまりにも高い温度の上昇を避けるために、フラスコは氷浴により冷却された。すべてのジメチルアミンの添加後まもなくラクチドが完全に溶解/反応されていた。

【0054】

GLCによる分析はラクチドのN,N−ジメチルラクトイルラクタミド(70%)及び少量のN,N−ジメチルラクタミド(7%)への完全な転化を示した。残りは、主に、未反応のジメチルアミンであった。

【0055】

実施例2:N,N−ジメチルラクタミドを形成するジメチルアミンとラクチドとの反応

実施例1と同様に、反応混合物が25gのL−ラクチド及び18gのジメチルアミンから製造された。本発明の方法の第二反応工程を説明するために、得られた生成物はN,N−ジメチルラクトイルラクタミド,未反応のジメチルアミン,及び少量のN,N−ジメチルラクタミド(7%)を含んでいた。2mlの小さな試料フラスコが反応混合物で満たされ、注意深く閉じられ、76℃においてサーモスタットされた。しばらくするとフラスコは冷却され、GLCにより分析された。結果は表1に示される。

【0056】

表1:時間を変えた後の反応混合物のGLC分析

【0057】

実施例3

実施例2と同様に、50℃及び103℃の温度において同等の出発組成物を用いて、より動力学的実験が行われた。反応混合物のGLC分析の結果が表2に示される。

【0058】

表2:時間を変えた後の反応混合物のGLC分析

【0059】

これらのデータから、第二反応の動力学的パラメーター(活性化のエネルギー及び頻度因子(pre−exponential factor)がAspen(商標)において適合させることにより決定された。これらのデータを使用して、Aspen(商標)において動力学的モデルが作られた。この動力学的モデルは、プロセスモデルに含まれ、図1のプロセスは工業スケールにおいてシミュレーションされた。

【0060】

本プロセスモデルの以下のセッティングが適用された:

【0061】

【0062】

カラム1におけるシミュレーションから得られる温度は、110℃(トップ)及び130℃(ボトム)であり、カラム2においては105℃(トップ)及び130℃(ボトム)である。滞留時間は反応器1において0.14時間であり、反応器2においては3.5時間である。

【0063】

このシミュレーションは、2600kg/時の生産能力及び100%のDML収率を与えた。

【特許請求の範囲】

【請求項1】

ジアルキルラクタミドを製造する方法において、

ラクチドを、ジメチルアミン,ジエチルアミン,及びメチルエチルアミンの1以上から選択されたジアルキルアミンと反応させて、N,N−ジメチルラクタミド,N,N−ジエチルラクタミド,及びN,N−メチルエチルラクタミドから選択されたジアルキルラクタミド,N,N−ジアルキルラクトイルラクタミド及びジアルキルアミンを含む反応混合物を形成する工程、

該反応混合物を分離工程に付してN,N−ジアルキルラクタミドを含む生成物流、ジアルキルアミンを含む第一のリサイクル流、及びN,N−ジアルキルラクトイルラクタミドを含む第二のリサイクル流を形成する工程、

該複数のリサイクル流を反応工程に供給する工程、及び

生成物流を単離する工程

を含む前記方法。

【請求項2】

反応工程において、ジアルキルアミン:ラクチドのモル比が、1.5:1〜10:1の範囲である、請求項1に記載の方法。

【請求項3】

反応工程における圧力が、ラクチド、ジアルキルアミン及びN,N−ジアルキルラクタミドが液相であるように選択される、請求項1又は2に記載の方法。

【請求項4】

N,N−ジアルキルラクタミドがジメチルラクタミドであり、かつジアルキルアミンがジメチルアミンである、請求項1〜3のいずれか1項に記載の方法。

【請求項5】

N,N−ジアルキルラクタミドがN,N−ジエチルラクタミドであり、かつジアルキルアミンがジエチルアミンであるか、又はN,N−ジアルキルラクタミドがN,N−メチルエチルラクタミンであり、かつジアルキルアミンがメチルエチルアミンである、請求項1〜3のいずれか1項に記載の方法。

【請求項6】

前記方法が連続的に行われ、分離工程は2つの分離ユニットを有する分離セクションにおいて行われる、請求項1〜5のいずれか1項に記載の方法。

【請求項7】

反応工程が、2つの反応器を有する反応セクションにおいて行われる、請求項6に記載の方法。

【請求項8】

第一反応器における滞留時間が第二反応器における滞留時間より短く、かつ第一反応器の容積が第二反応器の容積より小さい、請求項7に記載の方法。

【請求項9】

N,N−ジアルキルラクトイルラクタミドを含むリサイクル流が、第二反応器に供給され、ジアルキルアミンを含むリサイクル流が第一反応器にリサイクルされる、請求項7又は8に記載の方法。

【請求項10】

反応工程が、1つの反応器を有する反応セクションにおいて行われる、請求項6に記載の方法。

【請求項11】

第一分離ユニットにおいてジアルキルアミンが分離除去され、第二分離ユニットにおいてN,N−ジアルキルラクトイルラクタミドがN,N−ジアルキルラクタミドから分離される、請求項6〜10のいずれか1項に記載の方法。

【請求項1】

ジアルキルラクタミドを製造する方法において、

ラクチドを、ジメチルアミン,ジエチルアミン,及びメチルエチルアミンの1以上から選択されたジアルキルアミンと反応させて、N,N−ジメチルラクタミド,N,N−ジエチルラクタミド,及びN,N−メチルエチルラクタミドから選択されたジアルキルラクタミド,N,N−ジアルキルラクトイルラクタミド及びジアルキルアミンを含む反応混合物を形成する工程、

該反応混合物を分離工程に付してN,N−ジアルキルラクタミドを含む生成物流、ジアルキルアミンを含む第一のリサイクル流、及びN,N−ジアルキルラクトイルラクタミドを含む第二のリサイクル流を形成する工程、

該複数のリサイクル流を反応工程に供給する工程、及び

生成物流を単離する工程

を含む前記方法。

【請求項2】

反応工程において、ジアルキルアミン:ラクチドのモル比が、1.5:1〜10:1の範囲である、請求項1に記載の方法。

【請求項3】

反応工程における圧力が、ラクチド、ジアルキルアミン及びN,N−ジアルキルラクタミドが液相であるように選択される、請求項1又は2に記載の方法。

【請求項4】

N,N−ジアルキルラクタミドがジメチルラクタミドであり、かつジアルキルアミンがジメチルアミンである、請求項1〜3のいずれか1項に記載の方法。

【請求項5】

N,N−ジアルキルラクタミドがN,N−ジエチルラクタミドであり、かつジアルキルアミンがジエチルアミンであるか、又はN,N−ジアルキルラクタミドがN,N−メチルエチルラクタミンであり、かつジアルキルアミンがメチルエチルアミンである、請求項1〜3のいずれか1項に記載の方法。

【請求項6】

前記方法が連続的に行われ、分離工程は2つの分離ユニットを有する分離セクションにおいて行われる、請求項1〜5のいずれか1項に記載の方法。

【請求項7】

反応工程が、2つの反応器を有する反応セクションにおいて行われる、請求項6に記載の方法。

【請求項8】

第一反応器における滞留時間が第二反応器における滞留時間より短く、かつ第一反応器の容積が第二反応器の容積より小さい、請求項7に記載の方法。

【請求項9】

N,N−ジアルキルラクトイルラクタミドを含むリサイクル流が、第二反応器に供給され、ジアルキルアミンを含むリサイクル流が第一反応器にリサイクルされる、請求項7又は8に記載の方法。

【請求項10】

反応工程が、1つの反応器を有する反応セクションにおいて行われる、請求項6に記載の方法。

【請求項11】

第一分離ユニットにおいてジアルキルアミンが分離除去され、第二分離ユニットにおいてN,N−ジアルキルラクトイルラクタミドがN,N−ジアルキルラクタミドから分離される、請求項6〜10のいずれか1項に記載の方法。

【図1】

【図2】

【図2】

【公表番号】特表2012−505828(P2012−505828A)

【公表日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2011−529544(P2011−529544)

【出願日】平成21年9月30日(2009.9.30)

【国際出願番号】PCT/EP2009/062683

【国際公開番号】WO2010/037776

【国際公開日】平成22年4月8日(2010.4.8)

【出願人】(306003419)ピュラック バイオケム ビー.ブイ. (40)

【Fターム(参考)】

【公表日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【国際出願番号】PCT/EP2009/062683

【国際公開番号】WO2010/037776

【国際公開日】平成22年4月8日(2010.4.8)

【出願人】(306003419)ピュラック バイオケム ビー.ブイ. (40)

【Fターム(参考)】

[ Back to top ]