NOx分解用電気化学素子及びそれを用いたNOx浄化方法

【課題】酸素雰囲気下においてもNOxを効率よく電気分解することができ、しかも高電圧に対する十分な耐久性を発揮することが可能なNOx分解用電気化学素子及びそれを用いたNOx浄化方法を提供すること。

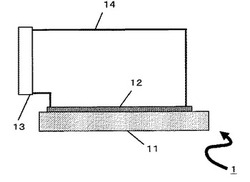

【解決手段】固体電解質からなる基板11の少なくとも一方の面上に連続した電極12が形成され、連続した電極12の一端から他端に電気が導通されるように電源13が接続されていることを特徴とするNOx分解用電気化学素子1。

【解決手段】固体電解質からなる基板11の少なくとも一方の面上に連続した電極12が形成され、連続した電極12の一端から他端に電気が導通されるように電源13が接続されていることを特徴とするNOx分解用電気化学素子1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、NOx分解用電気化学素子並びにそれを用いたNOx浄化方法に関する。

【背景技術】

【0002】

近年、電気化学素子に電圧を印加することによりNOxを浄化させる方法が研究されてきた。また、このような方法に用いられるNOx分解用電気化学素子としては、様々な構成のものが開示されている。

【0003】

例えば、特開2000−140564号公報(特許文献1)、特開2006−59703号公報(特許文献2)等においては、固体電解質からなる基板と、前記基板の両面に形成された一対の電極とを備えるNOx分解用電気化学素子が開示されている。また、特開2002−143647号公報(特許文献3)においては、固体電解質膜と、前記固体電解質膜の両面にそれぞれ設けられた正極および負極とを有する円筒状のNOx分解用電気化学素子が開示されている。このような特許文献1〜3に記載されているようなNOx分解用電気化学素子は、一対の電極で固体電解質を挟み込む構成のものであり、両電極間に電圧を印加してNOxを電気分解するものである。しかしながら、特許文献1〜3に記載されているような従来のNOx分解用電気化学素子においては、高い電圧を印加した場合に、固体電解質からなる基板や膜が導通状態になったり、割れたりしてNOx分解性能が低下し、高電圧に対する耐久性の点で問題があった。

【0004】

また、特開2004−351292号公報(特許文献4)においては、電気加熱式の担体と、前記担体上にある触媒層とを含んでなるNOx分解用電気化学素子が開示されている。しかしながら、このようなNOx分解用電気化学素子においては、酸素雰囲気下において十分なNOx分解能が得られなかった。

【特許文献1】特開2000−140564号公報

【特許文献2】特開2006−59703号公報

【特許文献3】特開2002−143647号公報

【特許文献4】特開2004−351292号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記従来技術の有する課題に鑑みてなされたものであり、酸素雰囲気下においてもNOxを効率よく電気分解することができ、しかも高電圧に対する十分な耐久性を発揮することが可能なNOx分解用電気化学素子及びそれを用いたNOx浄化方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、上記目的を達成すべく鋭意研究を重ねた結果、固体電解質からなる基板の少なくとも一方の面上に連続した電極が形成され、該連続した電極の一端から他端に電気が導通されるように電源が接続されているNOx分解用電気化学素子により、驚くべきことに、酸素雰囲気下においてもNOxを効率よく電気分解することができ、しかも高温及び高電圧に対する十分な耐久性を発揮することが可能となることを見出し、本発明を完成するに至った。

【0007】

すなわち、本発明のNOx分解用電気化学素子は、固体電解質からなる基板の少なくとも一方の面上に連続した電極が形成され、該連続した電極の一端から他端に電気が導通されるように電源が接続されていることを特徴とするものである。

【0008】

また、本発明のNOx浄化方法は、上記本発明のNOx分解用電気化学素子に、電圧を印加し、NOxを接触させてNOxを電気分解することを特徴とする方法である。

【0009】

なお、本発明のNOx分解用電気化学素子によって、上記目的が達成される理由は必ずしも定かではないが、本発明者らは以下のように推察する。すなわち、本発明においては、固体電解質からなる基板の少なくとも一方の面上に連続した電極が形成された構成をとるが、従来技術においては、このような構成のNOx分解用電気化学素子では十分なNOx分解能を発揮できないと考えられていた。実際に、従来技術においては、固体電解質からなる基板に一対の電極が配置させていた(上記特許文献1〜4参照)。しかしながら、本発明者らは鋭意研究を重ねた結果、固体電解質からなる基板の少なくとも一方の面上に連続した電極を形成させて、その連続した電極の一端から他端に電気が導通されるように電源を接続することで、酸素雰囲気下においてもNOxを効率よく電気分解でき、しかも高電圧に対する高い耐久性が発揮されるということを見出した。そして、本発明においては、先ず、電極表面に存在するミクロンオーダの不均一性により、局所的に基板上に電位差が生じ、従来のNOx分解用電気化学素子と同様の原理でNOxが分解されるものと本発明者らは推察する。図1を参照しながら説明すると、このようなNOx分解用電気化学素子においては、電極12平面内や、電極12と固体電解質からなる基板11との界面に電流が流れて、NOxが電気分解されるものと推察する。また、電圧の触媒反応への特異な効果としては、基板上に生成した酸素イオンが触媒反応に特異な効果を及ぼすNEMCA効果(non−Faradaic electrochemical modification of catalytic activity)が知られているが(「Solid State Ionics,Vol.94,Issues1−4,1 February 1997,267−277頁」等参照)、本発明においても、電極に電圧が印加されことにより、電極と固体電解質との間にNEMCA効果と類似の効果が得られ、NOxが電気分解されるものと本発明者らは推察する。

【0010】

また、固体電解質からなる基板に一対の電極が配置された従来のNOx分解用電気化学素子においては、固体電解質を介して電流が流されるが、本発明においては、固体電解質からなる基板面上に形成された連続した電極の一端から他端に電気が導通され、基本的には基板に直接電流を流すものではないため、高電圧下においても固体電解質が電気的に還元されたり、割れて破損すること等が抑制され、十分な耐久性が発揮されるものと本発明者らは推察する。

【発明の効果】

【0011】

本発明によれば、酸素雰囲気下においてもNOxを効率よく電気分解することができ、しかも高電圧に対する十分な耐久性を発揮することが可能なNOx分解用電気化学素子及びそれを用いたNOx浄化方法を提供することが可能となる。

【発明を実施するための最良の形態】

【0012】

以下、図面を参照しながら本発明の好適な実施形態について詳細に説明する。なお、以下の説明及び図面中、同一又は相当する要素には同一の符号を付し、重複する説明は省略する。

【0013】

先ず、本発明のNOx分解用電気化学素子について説明する。すなわち、本発明のNOx分解用電気化学素子は、固体電解質からなる基板の少なくとも一方の面上に連続した電極が形成され、該連続した電極の一端から他端に電気が導通されるように電源が接続されていることを特徴とするものである。

【0014】

図2は、本発明のNOx分解用電気化学素子の好適な一実施形態の概略縦断面図である。図2に示すNOx分解用電気化学素子1は、基板11と、電極12と、電源13と、電線14とを備えるものである。

【0015】

基板11は、固体電解質からなるものである。このような固体電解質としては、酸素イオン導電性を示すものであれば特に制限なく使用することができる。このような酸素イオン導電性を有する固体電解質としては、例えば、ジルコニウム系固体電解質(ZrO2−M2O3固溶体やZrO2−MO固溶体(前記一般式中、MはY、Yb、Gd、Ca又はMgであることが好ましい。)等)、セリア系固体電解質(CeO2−M2O3固溶体又はCeO2−M固溶体(前記一般式中、MはY又はSmが好ましい)等)等が挙げられる。このような固溶体電解質の中でも、自動車等の内燃機関から排出される高温のNOxを分解する場合の安定性と酸素イオン導電性の観点からジルコニウム系固体電解質が好ましく、3〜8mol%のY2O3を固溶させた安定化ジルコニアが特に好ましい。また、このような基板11の形状や厚み等は特に制限されず、目的とする設計に応じて適宜変更することができる。また、固体電解質からなる基板11の製造方法としては特に制限されず、公知の方法を適宜採用することできる。

【0016】

電極12は、電子伝導性物質からなり、基板11の少なくとも一方の面上において、離間することなく連続して形成された電極である。このように、本発明においては、基板11の一方の面上に連続した電極12を配置させる構造をとり、従来技術のように基板11の両面に電極を配置させたり、電極を基板11の一方の面に離間させて配置させたりする構造をとらない。そして、本発明においては連続した電極の一端から他端に電気が導通されるため、固体電解質を介して電気が導通される従来のNOx分解用電気化学素子とは異なって、高電圧下においても通電による固体電解質の破損が十分に抑制される。

【0017】

このような電極の材料である電子伝導性物質としては特に制限されず、公知の電子伝導性物質を適宜用いることができる。また、このような電子伝導性物質としては、希土類元素単体及び/又は希土類元素を含む酸化物を含有するものが好ましく、希土類元素単体や希土類元素を含む酸化物とともにPt、Pd、Rh、Ir、Ru、Ag、Ni及びAuから成る群から選択される少なくとも一種の金属又はこれらの合金を含有するものがより好ましい。このような希土類元素を含む酸化物としては、希土類酸化物、希土類を固溶させた酸素イオン導電性固体電解質、導電性酸化物に希土類を添加した化合物(例えばLSM(La,Sr,MnO3))等が挙げられる。また、前記希土類元素単体及び/又は希土類元素を含む酸化物としては、La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb及びLuから成る群から選択される希土類元素から成る単体又はそれらの酸化物を含有するものが好ましい。

【0018】

また、前記電子伝導性物質に好適に含有される金属としては、高融点のもの、高導電性のもの又はイオン化活性が高いもの等が好ましく、高融点のものが特に好ましい。また、前記電子伝導性物質に好適に含有される合金としては、高導電性であり且つイオン化活性が高い合金が好ましい。このような金属又は合金としては、Pt、Pd、Rh、Ag、Au及びNiから成る群から選択される少なくとも一種の金属又はこれらの合金がより好ましく、Au或いはAuやAgを含む合金が更に好ましく、PtとAuとの合金が特に好ましい。

【0019】

また、このような電子伝導性物質として好適な希土類元素単体及び/又は希土類元素を含む酸化物の含有量としては特に制限されず、例えば電極のほぼ全体を前記金属と前記希土類元素単体及び/又は希土類元素を含む酸化物との混合体とする場合においては、電極全体に対して0.5〜80質量%の範囲にあることが好ましく、1〜70質量%の範囲にあることがより好ましい。なお、このような電子伝導性物質においては、他の成分を適宜含有させてもよい。

【0020】

また、基板11上に形成される電極12の厚みは特に制限されないが、10〜500μmであることが好ましく、100〜200μmであることがより好ましい。このような電極12の厚みが前記下限未満では、NOxを電気分解が効率よく進行しない傾向にあり、他方、前記上限を超えると、反応ガスとの接触が悪くなる傾向にある。

【0021】

このような電極の形成方法としては特に制限されず、電極および電気化学セルの製造分野で一般的に行われている方法を適宜採用することができる。このような電極の形成方法としては、例えば、希土類元素単体及び/又は希土類元素を含む化合物の粉状物(微粒子状、フレーク状を包含する。以下同じ。)と、Pt、Pd、Rh、Ir、Ru、Ag、Ni及びAuから成る群から選択される一種又は二種以上の金属又はそれらの合金から成る粉状物とを所定の重量比又はモル比となるように添加し、よく攪拌してペースト状の電極形成用材料を得た後、これを塗布し、焼成する方法が挙げられる。

【0022】

このようなペースト中における前記ジルコニア固溶体の粉状物の大きさは特に制限されず、目的とする電極の設計に応じて適宜変更することができるが、平均粒径が0.1〜10μm程度のものを用いることが好ましい。また、前記ペーストを塗布する工程は特に制限されず、公知の方法を適宜採用することができ、例えば、スクリーン印刷法を採用することができる。また、ペーストを焼成する条件も特に制限されず、例えば、800〜1600℃(好ましくは900〜1200℃)程度の温度条件で1〜5時間程度焼成する方法を採用してもよい。

【0023】

電源13としては特に制限されず、公知の電源を適宜用いることができる。また、電源13は、電線14により、連続した電極の一端から他端に電気が導通されるようにして接続される。なお、このような電線14も特に制限されず、公知の電線(例えばPt線)を適宜用いることができる。

【0024】

以上、本発明のNOx分解用電気化学素子の好適な実施形態について説明したが、本発明のNOx分解用電気化学素子は上記実施形態に限定されるものではない。例えば、本発明のNOx分解用電気化学素子においては、必要に応じて、前記基板11と電極12との間や電極12の表面等に他の層を更に形成させてもよい。このような他の層としては、酸素の移動を活性化させるセリア化合物、ジルコニア化合物、NOx吸着性のよいアルカリ金属を含む酸化物等が挙げられる。

【0025】

以上、本発明のNOx分解用電気化学素子について説明したが、以下、本発明のNOx浄化方法について説明する。

【0026】

本発明のNOx浄化方法は、上記本発明のNOx分解用電気化学素子に、電圧を印加し、NOxを接触させてNOxを電気分解することを特徴とする方法である。以下、本発明のNOx浄化方法の好適な実施形態について、前記NOx分解用電気化学素子として、上述のような図2に示すNOx分解用電気化学素子を用いた場合を例にして説明する。

【0027】

このようなNOx浄化方法においては、基板11上の連続した電極12に、電極12の一端から他端に電気が導通されるようにして電圧を印加し、NOxを含有するガスをNOx分解用電気化学素子の電極12側の面に接触させることにより、NOxを窒素と酸素に電気分解する。

【0028】

ここで、印加する電圧の大きさは、NOx分解用電気化学素子の設計等によって異なるものであり、特に制限されるものではないが、0.1〜40V程度であることが好ましく、1〜10Vであることが好ましい。このような印加電圧が前記下限未満では、NOxの分解反応が十分進行しなくなる傾向にある。他方、前記上限を超えると、ジュール熱により電極が焼き切れてしまう傾向にある。

【0029】

なお、このようにしてNOxを浄化する際の温度条件としては、特に制限されないが、400〜1000℃程度であることが好ましく、500〜800℃であることがより好ましい。このような温度条件が前記下限未満では、窒素酸化物の分解反応の速度が遅く、しかも固体電解質中の酸素移動速度も極めて小さいため、NOxを効率よく分解できなくなる傾向にあり、他方、前記上限を超えると、逆反応が起こり易くなり、電極12上で生成されたN2が再びO2と反応してNOxに戻ってしまい、NOxを効率よく分解できなくなる傾向にある。

【実施例】

【0030】

以下、実施例及び比較例に基づいて本発明をより具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0031】

(実施例1)

図2に示すようなNOx分解用電気化学素子1を製造した。すなわち、先ず、固体電解質からなる基板11として、イットリア安定化ジルコニア板(縦10mm、横50mm、厚み2mm)を用いた。そして、このような基板11の片面にエチレングリコールに溶かしたLSM[La(0.8)Sr(0.2)MnO3]を乾燥後のLSM電極の厚さが0.1mmとなるようにして塗布した後、大気中、1000℃の温度条件で5時間焼成し、基板11の片面に連続したLSM電極を形成させた。また、電線14は、Pt線を用いて、LSM電極の一端から他端に電気が導通されるような位置に配線した。このようにしてNOx分解用電気化学素子1を得た。

【0032】

(比較例1)

図3に示すようなNOx分解用電気化学素子2を製造した。すなわち、先ず、固体電解質からなる基板11として、イットリア安定化ジルコニア板(縦10mm、横50mm、厚み2mm)を用いた。そして、このような基板11の両面に、エチレングリコールに溶かしたLSM[La(0.8)Sr(0.2)MnO3]を乾燥後のLSM電極の厚さが0.1mmとなるようにして塗布した後、大気中、1000℃の温度条件で5時間焼成し、基板11の両面にLSM電極12を形成させた。また、電線14は、Pt線を用いて、基板11の両面に形成された電極間に電圧を印加することが可能な位置に配線した。このようにしてNOx分解用電気化学素子2を得た。

【0033】

<実施例1及び比較例1で得られたNOx分解用電気化学素子の特性の評価>

<NOx転化率の測定1>

実施例1及び比較例1で得られたNOx分解用電気化学素子をそれぞれ用い、印加電圧を0Vから20Vまで10分ごとに2V刻みで段階的に増加させて、各NOx分解用電気化学素子にそれぞれ電圧を印加し、700℃の温度条件下において、1000ppmNOと0.5体積%のO2とHe(balance)とを含むガス(流量60cc/min)と接触させて、NOの減少量をNOx計により測定した。このような測定によって得られた、NOx転化率(浄化率)と電圧との関係を示すグラフを図4に示す。

【0034】

図4に示す結果からも明らかなように、本発明のNOx分解用電気化学素子(実施例1)においては、電圧の増加によりNO転化率が増加したことが確認された。これに対して、比較のためのNOx分解用電気化学素子(比較例1)においては、電圧10Vを越えたあたりからNO転化率が減少していることが確認された。比較のためのNOx分解用電気化学素子(比較例1)において、このようにしてNO転化率が減少した理由は、10Vを超える電圧を印加することにより基板11が電気的に還元されたり、割れたりしたことに起因するものと推察される。このような結果から、本発明のNOx分解用電気化学素子(実施例1)においては、高電圧に対する十分な耐久性があることが確認され、更に、高電圧下における使用が可能であることから、NOxをより効率よく浄化できることが分かった。

【0035】

<NOx転化率の測定2>

実施例1及び比較例1で得られたNOx分解用電気化学素子をそれぞれ用い、10Vの電圧を印加し、700℃の温度条件下において、1000ppmNOと0.5体積%のO2とHe(balance)とを含むガス(流量60cc/min)と接触させて、NOの減少量をNOx計により測定した。なお、この際の電圧の印加時間は20時間とした。このような測定によって得られた、NOx転化率(浄化率)と時間との関係を示すグラフを図5に示す。

【0036】

図5に示す結果からも明らかなように、NO転化率の経時変化を測定すると、本発明のNOx分解用電気化学素子(実施例1)においては、10時間経過以降においても20%以上のNO転化率を発揮していることが確認された。一方、比較のためのNOx分解用電気化学素子(比較例1)においては、10時間経過以降のNO転化率が5%未満となっていることが確認され、経時により大幅に性能が低下することが確認された。このような比較のためのNOx分解用電気化学素子(比較例1)の性能の低下は、基板11が電気的に還元されたり、割れたりしたことに起因するものと推察される。このような結果から、本発明のNOx分解用電気化学素子(実施例1)においては、経時による性能の劣化が十分に抑制され、耐久性が高いことが確認された。

【産業上の利用可能性】

【0037】

以上説明したように、本発明によれば、酸素雰囲気下においてもNOxを効率よく電気分解することができ、しかも高電圧に対する十分な耐久性を発揮することが可能なNOx分解用電気化学素子及びそれを用いたNOx浄化方法を提供することが可能となる。

【0038】

したがって、本発明のNOx分解用電気化学素子は、簡単な構造でありながら効率よくNOxを浄化することができるため、自動車の排ガス中に含まれるNOxを浄化するための触媒等として特に有用である。

【図面の簡単な説明】

【0039】

【図1】本発明のNOx分解用電気化学素子のNOx分解機構の概略を示す概念図である。

【図2】本発明のNOx分解用電気化学素子の好適な一実施形態の概略縦断面図である。

【図3】比較例1で得られたNOx分解用電気化学素子の概略縦断面図である。

【図4】実施例1及び比較例1で得られたNOx分解用電気化学素子のNOx転化率(浄化率)と電圧との関係を示すグラフである。

【図5】実施例1及び比較例1で得られたNOx分解用電気化学素子のNOx転化率(浄化率)と時間との関係を示すグラフである。

【符号の説明】

【0040】

1…NOx分解用電気化学素子、2…従来のNOx分解用電気化学素子、11…基板、12…電極、13…電源、14…電線。

【技術分野】

【0001】

本発明は、NOx分解用電気化学素子並びにそれを用いたNOx浄化方法に関する。

【背景技術】

【0002】

近年、電気化学素子に電圧を印加することによりNOxを浄化させる方法が研究されてきた。また、このような方法に用いられるNOx分解用電気化学素子としては、様々な構成のものが開示されている。

【0003】

例えば、特開2000−140564号公報(特許文献1)、特開2006−59703号公報(特許文献2)等においては、固体電解質からなる基板と、前記基板の両面に形成された一対の電極とを備えるNOx分解用電気化学素子が開示されている。また、特開2002−143647号公報(特許文献3)においては、固体電解質膜と、前記固体電解質膜の両面にそれぞれ設けられた正極および負極とを有する円筒状のNOx分解用電気化学素子が開示されている。このような特許文献1〜3に記載されているようなNOx分解用電気化学素子は、一対の電極で固体電解質を挟み込む構成のものであり、両電極間に電圧を印加してNOxを電気分解するものである。しかしながら、特許文献1〜3に記載されているような従来のNOx分解用電気化学素子においては、高い電圧を印加した場合に、固体電解質からなる基板や膜が導通状態になったり、割れたりしてNOx分解性能が低下し、高電圧に対する耐久性の点で問題があった。

【0004】

また、特開2004−351292号公報(特許文献4)においては、電気加熱式の担体と、前記担体上にある触媒層とを含んでなるNOx分解用電気化学素子が開示されている。しかしながら、このようなNOx分解用電気化学素子においては、酸素雰囲気下において十分なNOx分解能が得られなかった。

【特許文献1】特開2000−140564号公報

【特許文献2】特開2006−59703号公報

【特許文献3】特開2002−143647号公報

【特許文献4】特開2004−351292号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記従来技術の有する課題に鑑みてなされたものであり、酸素雰囲気下においてもNOxを効率よく電気分解することができ、しかも高電圧に対する十分な耐久性を発揮することが可能なNOx分解用電気化学素子及びそれを用いたNOx浄化方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、上記目的を達成すべく鋭意研究を重ねた結果、固体電解質からなる基板の少なくとも一方の面上に連続した電極が形成され、該連続した電極の一端から他端に電気が導通されるように電源が接続されているNOx分解用電気化学素子により、驚くべきことに、酸素雰囲気下においてもNOxを効率よく電気分解することができ、しかも高温及び高電圧に対する十分な耐久性を発揮することが可能となることを見出し、本発明を完成するに至った。

【0007】

すなわち、本発明のNOx分解用電気化学素子は、固体電解質からなる基板の少なくとも一方の面上に連続した電極が形成され、該連続した電極の一端から他端に電気が導通されるように電源が接続されていることを特徴とするものである。

【0008】

また、本発明のNOx浄化方法は、上記本発明のNOx分解用電気化学素子に、電圧を印加し、NOxを接触させてNOxを電気分解することを特徴とする方法である。

【0009】

なお、本発明のNOx分解用電気化学素子によって、上記目的が達成される理由は必ずしも定かではないが、本発明者らは以下のように推察する。すなわち、本発明においては、固体電解質からなる基板の少なくとも一方の面上に連続した電極が形成された構成をとるが、従来技術においては、このような構成のNOx分解用電気化学素子では十分なNOx分解能を発揮できないと考えられていた。実際に、従来技術においては、固体電解質からなる基板に一対の電極が配置させていた(上記特許文献1〜4参照)。しかしながら、本発明者らは鋭意研究を重ねた結果、固体電解質からなる基板の少なくとも一方の面上に連続した電極を形成させて、その連続した電極の一端から他端に電気が導通されるように電源を接続することで、酸素雰囲気下においてもNOxを効率よく電気分解でき、しかも高電圧に対する高い耐久性が発揮されるということを見出した。そして、本発明においては、先ず、電極表面に存在するミクロンオーダの不均一性により、局所的に基板上に電位差が生じ、従来のNOx分解用電気化学素子と同様の原理でNOxが分解されるものと本発明者らは推察する。図1を参照しながら説明すると、このようなNOx分解用電気化学素子においては、電極12平面内や、電極12と固体電解質からなる基板11との界面に電流が流れて、NOxが電気分解されるものと推察する。また、電圧の触媒反応への特異な効果としては、基板上に生成した酸素イオンが触媒反応に特異な効果を及ぼすNEMCA効果(non−Faradaic electrochemical modification of catalytic activity)が知られているが(「Solid State Ionics,Vol.94,Issues1−4,1 February 1997,267−277頁」等参照)、本発明においても、電極に電圧が印加されことにより、電極と固体電解質との間にNEMCA効果と類似の効果が得られ、NOxが電気分解されるものと本発明者らは推察する。

【0010】

また、固体電解質からなる基板に一対の電極が配置された従来のNOx分解用電気化学素子においては、固体電解質を介して電流が流されるが、本発明においては、固体電解質からなる基板面上に形成された連続した電極の一端から他端に電気が導通され、基本的には基板に直接電流を流すものではないため、高電圧下においても固体電解質が電気的に還元されたり、割れて破損すること等が抑制され、十分な耐久性が発揮されるものと本発明者らは推察する。

【発明の効果】

【0011】

本発明によれば、酸素雰囲気下においてもNOxを効率よく電気分解することができ、しかも高電圧に対する十分な耐久性を発揮することが可能なNOx分解用電気化学素子及びそれを用いたNOx浄化方法を提供することが可能となる。

【発明を実施するための最良の形態】

【0012】

以下、図面を参照しながら本発明の好適な実施形態について詳細に説明する。なお、以下の説明及び図面中、同一又は相当する要素には同一の符号を付し、重複する説明は省略する。

【0013】

先ず、本発明のNOx分解用電気化学素子について説明する。すなわち、本発明のNOx分解用電気化学素子は、固体電解質からなる基板の少なくとも一方の面上に連続した電極が形成され、該連続した電極の一端から他端に電気が導通されるように電源が接続されていることを特徴とするものである。

【0014】

図2は、本発明のNOx分解用電気化学素子の好適な一実施形態の概略縦断面図である。図2に示すNOx分解用電気化学素子1は、基板11と、電極12と、電源13と、電線14とを備えるものである。

【0015】

基板11は、固体電解質からなるものである。このような固体電解質としては、酸素イオン導電性を示すものであれば特に制限なく使用することができる。このような酸素イオン導電性を有する固体電解質としては、例えば、ジルコニウム系固体電解質(ZrO2−M2O3固溶体やZrO2−MO固溶体(前記一般式中、MはY、Yb、Gd、Ca又はMgであることが好ましい。)等)、セリア系固体電解質(CeO2−M2O3固溶体又はCeO2−M固溶体(前記一般式中、MはY又はSmが好ましい)等)等が挙げられる。このような固溶体電解質の中でも、自動車等の内燃機関から排出される高温のNOxを分解する場合の安定性と酸素イオン導電性の観点からジルコニウム系固体電解質が好ましく、3〜8mol%のY2O3を固溶させた安定化ジルコニアが特に好ましい。また、このような基板11の形状や厚み等は特に制限されず、目的とする設計に応じて適宜変更することができる。また、固体電解質からなる基板11の製造方法としては特に制限されず、公知の方法を適宜採用することできる。

【0016】

電極12は、電子伝導性物質からなり、基板11の少なくとも一方の面上において、離間することなく連続して形成された電極である。このように、本発明においては、基板11の一方の面上に連続した電極12を配置させる構造をとり、従来技術のように基板11の両面に電極を配置させたり、電極を基板11の一方の面に離間させて配置させたりする構造をとらない。そして、本発明においては連続した電極の一端から他端に電気が導通されるため、固体電解質を介して電気が導通される従来のNOx分解用電気化学素子とは異なって、高電圧下においても通電による固体電解質の破損が十分に抑制される。

【0017】

このような電極の材料である電子伝導性物質としては特に制限されず、公知の電子伝導性物質を適宜用いることができる。また、このような電子伝導性物質としては、希土類元素単体及び/又は希土類元素を含む酸化物を含有するものが好ましく、希土類元素単体や希土類元素を含む酸化物とともにPt、Pd、Rh、Ir、Ru、Ag、Ni及びAuから成る群から選択される少なくとも一種の金属又はこれらの合金を含有するものがより好ましい。このような希土類元素を含む酸化物としては、希土類酸化物、希土類を固溶させた酸素イオン導電性固体電解質、導電性酸化物に希土類を添加した化合物(例えばLSM(La,Sr,MnO3))等が挙げられる。また、前記希土類元素単体及び/又は希土類元素を含む酸化物としては、La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb及びLuから成る群から選択される希土類元素から成る単体又はそれらの酸化物を含有するものが好ましい。

【0018】

また、前記電子伝導性物質に好適に含有される金属としては、高融点のもの、高導電性のもの又はイオン化活性が高いもの等が好ましく、高融点のものが特に好ましい。また、前記電子伝導性物質に好適に含有される合金としては、高導電性であり且つイオン化活性が高い合金が好ましい。このような金属又は合金としては、Pt、Pd、Rh、Ag、Au及びNiから成る群から選択される少なくとも一種の金属又はこれらの合金がより好ましく、Au或いはAuやAgを含む合金が更に好ましく、PtとAuとの合金が特に好ましい。

【0019】

また、このような電子伝導性物質として好適な希土類元素単体及び/又は希土類元素を含む酸化物の含有量としては特に制限されず、例えば電極のほぼ全体を前記金属と前記希土類元素単体及び/又は希土類元素を含む酸化物との混合体とする場合においては、電極全体に対して0.5〜80質量%の範囲にあることが好ましく、1〜70質量%の範囲にあることがより好ましい。なお、このような電子伝導性物質においては、他の成分を適宜含有させてもよい。

【0020】

また、基板11上に形成される電極12の厚みは特に制限されないが、10〜500μmであることが好ましく、100〜200μmであることがより好ましい。このような電極12の厚みが前記下限未満では、NOxを電気分解が効率よく進行しない傾向にあり、他方、前記上限を超えると、反応ガスとの接触が悪くなる傾向にある。

【0021】

このような電極の形成方法としては特に制限されず、電極および電気化学セルの製造分野で一般的に行われている方法を適宜採用することができる。このような電極の形成方法としては、例えば、希土類元素単体及び/又は希土類元素を含む化合物の粉状物(微粒子状、フレーク状を包含する。以下同じ。)と、Pt、Pd、Rh、Ir、Ru、Ag、Ni及びAuから成る群から選択される一種又は二種以上の金属又はそれらの合金から成る粉状物とを所定の重量比又はモル比となるように添加し、よく攪拌してペースト状の電極形成用材料を得た後、これを塗布し、焼成する方法が挙げられる。

【0022】

このようなペースト中における前記ジルコニア固溶体の粉状物の大きさは特に制限されず、目的とする電極の設計に応じて適宜変更することができるが、平均粒径が0.1〜10μm程度のものを用いることが好ましい。また、前記ペーストを塗布する工程は特に制限されず、公知の方法を適宜採用することができ、例えば、スクリーン印刷法を採用することができる。また、ペーストを焼成する条件も特に制限されず、例えば、800〜1600℃(好ましくは900〜1200℃)程度の温度条件で1〜5時間程度焼成する方法を採用してもよい。

【0023】

電源13としては特に制限されず、公知の電源を適宜用いることができる。また、電源13は、電線14により、連続した電極の一端から他端に電気が導通されるようにして接続される。なお、このような電線14も特に制限されず、公知の電線(例えばPt線)を適宜用いることができる。

【0024】

以上、本発明のNOx分解用電気化学素子の好適な実施形態について説明したが、本発明のNOx分解用電気化学素子は上記実施形態に限定されるものではない。例えば、本発明のNOx分解用電気化学素子においては、必要に応じて、前記基板11と電極12との間や電極12の表面等に他の層を更に形成させてもよい。このような他の層としては、酸素の移動を活性化させるセリア化合物、ジルコニア化合物、NOx吸着性のよいアルカリ金属を含む酸化物等が挙げられる。

【0025】

以上、本発明のNOx分解用電気化学素子について説明したが、以下、本発明のNOx浄化方法について説明する。

【0026】

本発明のNOx浄化方法は、上記本発明のNOx分解用電気化学素子に、電圧を印加し、NOxを接触させてNOxを電気分解することを特徴とする方法である。以下、本発明のNOx浄化方法の好適な実施形態について、前記NOx分解用電気化学素子として、上述のような図2に示すNOx分解用電気化学素子を用いた場合を例にして説明する。

【0027】

このようなNOx浄化方法においては、基板11上の連続した電極12に、電極12の一端から他端に電気が導通されるようにして電圧を印加し、NOxを含有するガスをNOx分解用電気化学素子の電極12側の面に接触させることにより、NOxを窒素と酸素に電気分解する。

【0028】

ここで、印加する電圧の大きさは、NOx分解用電気化学素子の設計等によって異なるものであり、特に制限されるものではないが、0.1〜40V程度であることが好ましく、1〜10Vであることが好ましい。このような印加電圧が前記下限未満では、NOxの分解反応が十分進行しなくなる傾向にある。他方、前記上限を超えると、ジュール熱により電極が焼き切れてしまう傾向にある。

【0029】

なお、このようにしてNOxを浄化する際の温度条件としては、特に制限されないが、400〜1000℃程度であることが好ましく、500〜800℃であることがより好ましい。このような温度条件が前記下限未満では、窒素酸化物の分解反応の速度が遅く、しかも固体電解質中の酸素移動速度も極めて小さいため、NOxを効率よく分解できなくなる傾向にあり、他方、前記上限を超えると、逆反応が起こり易くなり、電極12上で生成されたN2が再びO2と反応してNOxに戻ってしまい、NOxを効率よく分解できなくなる傾向にある。

【実施例】

【0030】

以下、実施例及び比較例に基づいて本発明をより具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0031】

(実施例1)

図2に示すようなNOx分解用電気化学素子1を製造した。すなわち、先ず、固体電解質からなる基板11として、イットリア安定化ジルコニア板(縦10mm、横50mm、厚み2mm)を用いた。そして、このような基板11の片面にエチレングリコールに溶かしたLSM[La(0.8)Sr(0.2)MnO3]を乾燥後のLSM電極の厚さが0.1mmとなるようにして塗布した後、大気中、1000℃の温度条件で5時間焼成し、基板11の片面に連続したLSM電極を形成させた。また、電線14は、Pt線を用いて、LSM電極の一端から他端に電気が導通されるような位置に配線した。このようにしてNOx分解用電気化学素子1を得た。

【0032】

(比較例1)

図3に示すようなNOx分解用電気化学素子2を製造した。すなわち、先ず、固体電解質からなる基板11として、イットリア安定化ジルコニア板(縦10mm、横50mm、厚み2mm)を用いた。そして、このような基板11の両面に、エチレングリコールに溶かしたLSM[La(0.8)Sr(0.2)MnO3]を乾燥後のLSM電極の厚さが0.1mmとなるようにして塗布した後、大気中、1000℃の温度条件で5時間焼成し、基板11の両面にLSM電極12を形成させた。また、電線14は、Pt線を用いて、基板11の両面に形成された電極間に電圧を印加することが可能な位置に配線した。このようにしてNOx分解用電気化学素子2を得た。

【0033】

<実施例1及び比較例1で得られたNOx分解用電気化学素子の特性の評価>

<NOx転化率の測定1>

実施例1及び比較例1で得られたNOx分解用電気化学素子をそれぞれ用い、印加電圧を0Vから20Vまで10分ごとに2V刻みで段階的に増加させて、各NOx分解用電気化学素子にそれぞれ電圧を印加し、700℃の温度条件下において、1000ppmNOと0.5体積%のO2とHe(balance)とを含むガス(流量60cc/min)と接触させて、NOの減少量をNOx計により測定した。このような測定によって得られた、NOx転化率(浄化率)と電圧との関係を示すグラフを図4に示す。

【0034】

図4に示す結果からも明らかなように、本発明のNOx分解用電気化学素子(実施例1)においては、電圧の増加によりNO転化率が増加したことが確認された。これに対して、比較のためのNOx分解用電気化学素子(比較例1)においては、電圧10Vを越えたあたりからNO転化率が減少していることが確認された。比較のためのNOx分解用電気化学素子(比較例1)において、このようにしてNO転化率が減少した理由は、10Vを超える電圧を印加することにより基板11が電気的に還元されたり、割れたりしたことに起因するものと推察される。このような結果から、本発明のNOx分解用電気化学素子(実施例1)においては、高電圧に対する十分な耐久性があることが確認され、更に、高電圧下における使用が可能であることから、NOxをより効率よく浄化できることが分かった。

【0035】

<NOx転化率の測定2>

実施例1及び比較例1で得られたNOx分解用電気化学素子をそれぞれ用い、10Vの電圧を印加し、700℃の温度条件下において、1000ppmNOと0.5体積%のO2とHe(balance)とを含むガス(流量60cc/min)と接触させて、NOの減少量をNOx計により測定した。なお、この際の電圧の印加時間は20時間とした。このような測定によって得られた、NOx転化率(浄化率)と時間との関係を示すグラフを図5に示す。

【0036】

図5に示す結果からも明らかなように、NO転化率の経時変化を測定すると、本発明のNOx分解用電気化学素子(実施例1)においては、10時間経過以降においても20%以上のNO転化率を発揮していることが確認された。一方、比較のためのNOx分解用電気化学素子(比較例1)においては、10時間経過以降のNO転化率が5%未満となっていることが確認され、経時により大幅に性能が低下することが確認された。このような比較のためのNOx分解用電気化学素子(比較例1)の性能の低下は、基板11が電気的に還元されたり、割れたりしたことに起因するものと推察される。このような結果から、本発明のNOx分解用電気化学素子(実施例1)においては、経時による性能の劣化が十分に抑制され、耐久性が高いことが確認された。

【産業上の利用可能性】

【0037】

以上説明したように、本発明によれば、酸素雰囲気下においてもNOxを効率よく電気分解することができ、しかも高電圧に対する十分な耐久性を発揮することが可能なNOx分解用電気化学素子及びそれを用いたNOx浄化方法を提供することが可能となる。

【0038】

したがって、本発明のNOx分解用電気化学素子は、簡単な構造でありながら効率よくNOxを浄化することができるため、自動車の排ガス中に含まれるNOxを浄化するための触媒等として特に有用である。

【図面の簡単な説明】

【0039】

【図1】本発明のNOx分解用電気化学素子のNOx分解機構の概略を示す概念図である。

【図2】本発明のNOx分解用電気化学素子の好適な一実施形態の概略縦断面図である。

【図3】比較例1で得られたNOx分解用電気化学素子の概略縦断面図である。

【図4】実施例1及び比較例1で得られたNOx分解用電気化学素子のNOx転化率(浄化率)と電圧との関係を示すグラフである。

【図5】実施例1及び比較例1で得られたNOx分解用電気化学素子のNOx転化率(浄化率)と時間との関係を示すグラフである。

【符号の説明】

【0040】

1…NOx分解用電気化学素子、2…従来のNOx分解用電気化学素子、11…基板、12…電極、13…電源、14…電線。

【特許請求の範囲】

【請求項1】

固体電解質からなる基板の少なくとも一方の面上に連続した電極が形成され、該連続した電極の一端から他端に電気が導通されるように電源が接続されていることを特徴とするNOx分解用電気化学素子。

【請求項2】

請求項1に記載のNOx分解用電気化学素子に、電圧を印加し、NOxを接触させてNOxを電気分解することを特徴とするNOx浄化方法。

【請求項1】

固体電解質からなる基板の少なくとも一方の面上に連続した電極が形成され、該連続した電極の一端から他端に電気が導通されるように電源が接続されていることを特徴とするNOx分解用電気化学素子。

【請求項2】

請求項1に記載のNOx分解用電気化学素子に、電圧を印加し、NOxを接触させてNOxを電気分解することを特徴とするNOx浄化方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−68181(P2008−68181A)

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願番号】特願2006−247747(P2006−247747)

【出願日】平成18年9月13日(2006.9.13)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願日】平成18年9月13日(2006.9.13)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]