Nb化合物の微粉末、多孔質焼結体、これを用いた固体電解コンデンサ、およびこれらの製造方法

【課題】 固体電解コンデンサの小型化と大容量化との両立を図ることが可能なNb化合物の微粉末、多孔質焼結体、これを用いた固体電解コンデンサ、およびこれらの製造方法を提供すること。

【解決手段】 Nb化合物の微粉末であって、その組成が、NbxOyNz(x,zは0を超える正の数、yは0以上の正の数)で表され、その電気伝導度が、Nbの電気伝導度の1/10以上である。

【解決手段】 Nb化合物の微粉末であって、その組成が、NbxOyNz(x,zは0を超える正の数、yは0以上の正の数)で表され、その電気伝導度が、Nbの電気伝導度の1/10以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Nb化合物の微粉末、多孔質焼結体、これを用いた固体電解コンデンサ、およびこれらの製造方法に関する。

【背景技術】

【0002】

図25は、従来の固体電解コンデンサの一例を示している(たとえば、特許文献1参照)。同図に示された固体電解コンデンサXは、多孔質焼結体91を備えている。多孔質焼結体91からは、陽極ワイヤ91aが突出している。陽極ワイヤ91aは、外部陽極端子95Aと導通している。多孔質焼結体91は、誘電体層92により覆われている、誘電体層92上には、2つの固体電解質層93a,93bが積層されている。固体電解質層93a,93bは、グラファイト層および銀ペースト層からなる陰極導体層94を介して、外部陰極端子95Bに導通している。パッケージ樹脂96は、多孔質焼結体91などを封止するためのものである。固体電解コンデンサXにおいては、多孔質焼結体91をTaまたはNbにより形成することにより、小型化と大容量化とが図られている。

【0003】

しかしながら、固体電解コンデンサXに対する小型化および大容量化の要請は、年々強まっている。固体電解コンデンサXの小型化および大容量化をさらに促進するには、以下のような問題があった。

【0004】

まず、固体電解コンデンサXのサイズを大きくすることなく大容量化を図るためには、CV値(μFV/g)を高める必要がある。CV値とは、単位質量あたりの静電容量Cと化成電圧Vとの積であり、一般にμFV/gで表される。このCV値は、多孔質焼結体91の材料であるTaまたはNbの微粉末の単位質量あたりの表面積に大きく左右される。上記微粉末の微粒子化を図るほど、単位質量あたりの表面積を増やし、CV値を高めることができる。しかし、TaまたはNbを使用する限り、その微粒子化には材料固有の限界があった。

【0005】

また、多孔質焼結体91の材料となる微粉末の微粒子化を図ると、多孔質焼結体91を形成する際の焼結温度が低下する。この焼結温度が低すぎると、多孔質焼結体91と陽極ワイヤ91aとの接合強度が不足する。このため、固体電解コンデンサXの製造中に陽極ワイヤ91aが抜け落ちたり、固体電解コンデンサXの使用中に適切な導通が図れなくなるといったおそれがあった。また、焼結温度が低いと、多孔質焼結体91に吸収されたカーボンなどの不純物が、蒸発または昇華するのに必要な温度に達しない場合がある。このようなことでは、誘電体層92に欠陥が生じ、固体電解コンデンサXの信頼性が著しく低下するという欠点もある。

【0006】

さらに、小型化と大容量化とを両立させる観点から、微粒子化が図られた微粉末を用いて、小型の多孔質焼結体91を製造することが必要である。しかし、微粒子化された微粉末は、たとえば加圧成形することが比較的困難である。また、多孔質焼結体91の小型化を図るほど、陽極ワイヤ91aとの接合が困難となる。

【0007】

このように、固体電解コンデンサXは、小型化および大容量化においていまだ改善の余地があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−289479号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記した事情のもとで考え出されたものであって、固体電解コンデンサの小型化と大容量化との両立を図ることが可能なNb化合物の微粉末、多孔質焼結体、これを用いた固体電解コンデンサ、およびこれらの製造方法を提供することをその課題としている。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明では、次の技術的手段を講じている。

【0011】

本発明の第1の側面によって提供されるNb化合物の微粉末は、その組成が、NbxOyで表され、その電気伝導度が、Nbの電気伝導度の1/10以上であることを特徴としている。

【0012】

本発明の好ましい実施の形態においては、上記組成比が、x=1に対して、y≦1.1である。

【0013】

本発明の好ましい実施の形態においては、O濃度が、8000ppm以上である。なお、本発明においては、上記Nb化合物を構成するNbとOまたはNとの割合が規定されている。上記組成比または上記O濃度、あるいは後述するN濃度などは、いずれも上記割合を規定するための物理量であり、相互に換算可能な値である。また、上記Nb化合物に含まれるO濃度を規定する場合は、上記Nb化合物の微粉末の表面から中心にいたるまでの平均濃度を用いている。以下、同様である。

【0014】

本発明の好ましい実施の形態においては、O濃度が、14000ppm以上である。

【0015】

本発明の好ましい実施の形態においては、O濃度が、24000ppm以上である。

【0016】

本発明の好ましい実施の形態においては、O濃度が、48000ppm以上である。

【0017】

本発明の好ましい実施の形態においては、O濃度が、140000ppm以上である。

【0018】

本発明の第2の側面によって提供されるNb化合物の微粉末は、その組成が、NbxNzで表され、その電気伝導度が、Nbの電気伝導度の1/10以上であることを特徴としている。

【0019】

本発明の好ましい実施の形態においては、上記組成比が、x=1に対して、z≦1.1である。

【0020】

本発明の好ましい実施の形態においては、N濃度が、8000ppm以上である。

【0021】

本発明の好ましい実施の形態においては、N濃度が、14000ppm以上である。

【0022】

本発明の好ましい実施の形態においては、N濃度が、24000ppm以上である。

【0023】

本発明の好ましい実施の形態においては、N濃度が、48000ppm以上である。

【0024】

本発明の好ましい実施の形態においては、N濃度が、140000ppm以上である。

【0025】

本発明の第3の側面によって提供されるNb化合物の微粉末は、その組成が、NbxOyNzで表され、その電気伝導度が、Nbの電気伝導度の1/10以上であることを特徴としている。

【0026】

本発明の好ましい実施の形態においては、上記組成比が、x=1に対して、y+z≦1.1である。

【0027】

本発明の好ましい実施の形態においては、O濃度とN濃度との和が、8000ppm以上である。

【0028】

本発明の好ましい実施の形態においては、O濃度とN濃度との和が、14000ppm以上である。

【0029】

本発明の好ましい実施の形態においては、O濃度とN濃度との和が、24000ppm以上である。

【0030】

本発明の好ましい実施の形態においては、O濃度とN濃度との和が、48000ppm以上である。

【0031】

本発明の好ましい実施の形態においては、O濃度とN濃度との和が、140000ppm以上である。

【0032】

このような構成によれば、Nb化合物であることにより、上記微粉末のさらなる微粒子化を図った場合に、焼結温度が極端に低下することを防止可能である。したがって、上記Nb化合物の微粉末を固体電解コンデンサの多孔質焼結体の材料として用いれば、その高CV化が可能であり、小型化と大容量化とを図ることができる。また、上記Nb化合物の微粉末の電気伝導度が、純粋なNbの電気伝導度の1/10以上であれば、上記Nb化合物が絶縁体や、いわゆる半導体には含まれず、導電体の範疇に含まれていることになる。このNb化合物の微粉末を固体電解コンデンサに備えられた多孔質焼結体の材料として用いられた場合に、その低ESR化を図ることが可能であり、電気的損失を不当に大きくするおそれがない。したがって、上記多孔質焼結体の材料として好適である。なお、上記組成比によれば、上記Nb化合物の電気伝導度をNbの電気伝導度の1/10以上とすることができる。

【0033】

本発明の好ましい実施の形態においては、その重量あたり表面積が、2m2/g以上である。

【0034】

本発明の好ましい実施の形態においては、その重量あたり表面積が、4m2/g以上である。

【0035】

本発明の好ましい実施の形態においては、その重量あたり表面積が、8m2/g以上である。

【0036】

本発明の好ましい実施の形態においては、その重量あたり表面積が、10m2/g以上である。

【0037】

本発明の第4の側面によって提供されるNb化合物の微粉末の製造方法は、Nbの微粉末を製造する工程と、上記Nbの微粉末に対してOをドーピングする工程と、を有しており、上記Oをドーピングする工程においては、気相法によるドーピングを施すことにより、その組成がNbxOyで表され、かつ上記組成比がx=1に対してy≦1.1であるNb化合物の微粉末を製造することを特徴としている。

【0038】

本発明の好ましい実施の形態においては、上記Oをドーピングする工程においては、上記Nb化合物の微粉末のO濃度を8000ppm以上とする。

【0039】

本発明の好ましい実施の形態においては、上記Oをドーピングする工程においては、上記Nb化合物の微粉末のO濃度を14000ppm以上とする。

【0040】

本発明の好ましい実施の形態においては、上記Oをドーピングする工程においては、上記Nb化合物の微粉末のO濃度を24000ppm以上とする。

【0041】

本発明の好ましい実施の形態においては、上記Oをドーピングする工程においては、上記Nb化合物の微粉末のO濃度を48000ppm以上とする。

【0042】

本発明の好ましい実施の形態においては、上記Oをドーピングする工程においては、上記Nb化合物の微粉末のO濃度を140000ppm以上とする。

【0043】

本発明の第5の側面によって提供されるNb化合物の微粉末の製造方法は、Nbの微粉末を製造する工程と、上記Nbの微粉末に対してNをドーピングする工程と、を有しており、上記Nをドーピングする工程においては、気相法によるドーピングを施すことにより、その組成がNbxNzで表され、かつ上記組成比がx=1に対してz≦1.1であるNb化合物の微粉末を製造することを特徴としている。

【0044】

本発明の好ましい実施の形態においては、上記Nをドーピングする工程においては、上記Nb化合物の微粉末のN濃度を8000ppm以上とする。

【0045】

本発明の好ましい実施の形態においては、上記Nをドーピングする工程においては、上記Nb化合物の微粉末のN濃度を14000ppm以上とする。

【0046】

本発明の好ましい実施の形態においては、上記Nをドーピングする工程においては、上記Nb化合物の微粉末のN濃度を24000ppm以上とする。

【0047】

本発明の好ましい実施の形態においては、上記Nをドーピングする工程においては、上記Nb化合物の微粉末のN濃度を48000ppm以上とする。

【0048】

本発明の好ましい実施の形態においては、上記Nをドーピングする工程においては、上記Nb化合物の微粉末のN濃度を140000ppm以上とする。

【0049】

本発明の第6の側面によって提供されるNb化合物の製造方法は、Nbの微粉末を製造する工程と、上記Nbの微粉末に対してOとNとをドーピングする工程と、を有しており、上記OとNとをドーピングする工程においては、気相法によるドーピングを施すことにより、その組成がNbxOyNzで表され、かつ、上記組成比がx=1に対してy+z≦1.1であるNb化合物の微粉末を製造することを特徴としている。

【0050】

本発明の好ましい実施の形態においては、上記OとNとをドーピングする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を8000ppm以上とする。

【0051】

本発明の好ましい実施の形態においては、上記OとNとをドーピングする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を14000ppm以上とする。

【0052】

本発明の好ましい実施の形態においては、上記OとNとをドーピングする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を24000ppm以上とする。

【0053】

本発明の好ましい実施の形態においては、上記OとNとをドーピングする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を48000ppm以上とする。

【0054】

本発明の好ましい実施の形態においては、上記OとNとをドーピングする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を140000ppm以上とする。

【0055】

本発明の好ましい実施の形態においては、上記Nbの微粉末を製造する工程においては、その重量あたり表面積を、本発明の第1ないし第3の側面により提供されるNb化合物の微粉末の好ましい実施形態に記載の値とする。

【0056】

このような構成によれば、本発明の第1ないし第3の側面によって提供されるNb化合物の微粉末を適切に製造することができる。

【0057】

本発明の好ましい実施の形態においては、上記ドーピングする工程は、上記Nbの微粉末の表面にNb2O5が生じる温度、および上記Nbの微粉末に焼結現象が生じる温度、のいずれよりも低い温度において、上記Nbの微粉末の表面にNb2O5の酸化膜を生じない酸素濃度において行う。上記ドーピングする工程における温度は、焼結現象が生じない範囲で、できるかぎり高い温度とすることが好ましい。また、拡散過程において、Nbの微粉末の表層と内部とのOやNの濃度差が小さい状態で拡散を行うことが均質化に好ましい。このため、上記拡散には、できる限り長い時間をかけることが望ましい。

【0058】

本発明の好ましい実施の形態においては、上記ドーピングする工程においては、上記ドーピングを実施するためのドーピング用のガスの濃度と雰囲気温度とを徐々に上げる。このような構成によれば、O原子またはN原子を気相拡散により適切に拡散させることができる。

【0059】

本発明の好ましい実施の形態においては、上記Nbの微粉末を製造する工程の後、上記ドーピングする工程の前に、上記Nbの微粉末の表面に、その組成がNbxOyで表され、その組成比がx=1に対してy<2.5であるNb酸化物からなる酸化膜を気相酸化により形成する工程をさらに有し、上記ドーピングする工程においては、焼結現象が生じない温度において上記酸化膜から上記各微粉末内部にOを熱拡散させる。このような構成によれば、上記酸化膜の形成厚さを調節することにより、O濃度を適切に制御することができる。

【0060】

本発明の好ましい実施の形態においては、上記Nb酸化物における組成比が、x=1に対してy≦2.0である。

【0061】

本発明の好ましい実施の形態においては、上記Nb酸化物における組成比が、x=1に対してy≦1.5である。

【0062】

本発明の好ましい実施の形態においては、上記Nb酸化物における組成比が、x=1に対してy≦1.0である。

【0063】

本発明の好ましい実施の形態においては、上記Nbの微粉末を製造する工程においては、気相成長法を用いる。このような構成によれば、上記Nbの微粉末のさらなる微粒子化に好適である。また、従来はNbなどの微粉末の内部まで均質にドーピングするには、高い温度で長時間拡散させることが必要であった。しかし、気相成長法を用いることにより、上記Nbの微粉末は、粒子の円筒形の直径がたとえば0.1〜0.8μm程度の円筒形のものとして仕上げられる。このため、上記Nbの微粉末の表面から内部までの距離が格段に短くなる。拡散時間は距離の2乗に比例するため、従来よりも短時間で拡散を行うことができる。これにより、製造工程の効率化に有利であるとともに、上記Nb化合物の均質化を図ることも可能である。

【0064】

本発明の好ましい実施の形態においては、上記Nbの微粉末を製造する工程の開始から上記ドーピングする工程の終了までの間、上記Nbの微粉末を大気から隔離する。このような構成によれば、上記Nbの微粉末が不当に酸化されることがない。

【0065】

本発明の好ましい実施の形態においては、上記ドーピングする工程の後に、上記Nb化合物の組成比を調整するための、水素を用いた還元工程をさらに有する。このような構成によれば、たとえばO濃度が所望の値よりも大きくなった場合に、このO濃度を適切な値に低下させることができる。

【0066】

本発明の第7の側面によって提供される多孔質焼結体は、固体電解コンデンサの製造に用いるための多孔質焼結体であって、本発明の第1ないし第3の側面のいずれかによって提供されるNb化合物の微粉末が用いられていることを特徴としている。

【0067】

本発明の第8の側面によって提供される固体電解コンデンサは、弁作用金属からなる多孔質焼結体と、上記多孔質焼結体の少なくとも一部を覆う誘電体層と、上記誘電体層の少なくとも一部を覆う固体電解質層と、を備える固体電解コンデンサであって、本発明の第7の側面によって提供される多孔質焼結体が用いられていることを特徴としている。

【0068】

このような構成によれば、上記固体電解コンデンサの高CV化を図ることが可能であり、小型化と大容量化とに適している。

【0069】

本発明の好ましい実施の形態においては、そのCV値が、10万μF/g以上である。

【0070】

本発明の好ましい実施の形態においては、そのCV値が、20万μF/g以上である。

【0071】

本発明の好ましい実施の形態においては、そのCV値が、30万μF/g以上である。

【0072】

本発明の好ましい実施の形態においては、そのCV値が、40万μF/g以上である。

【0073】

本発明の好ましい実施の形態においては、そのCV値が、50万μF/g以上である。

【0074】

本発明の好ましい実施の形態においては、そのCV値が、70万μF/g以上である。

【0075】

本発明の好ましい実施の形態においては、そのCV値が、80万μF/g以上である。

【0076】

本発明の好ましい実施の形態においては、そのCV値が、100万μF/g以上である。

【0077】

本発明の第9の側面によって提供される固体電解コンデンサの製造方法は、弁作用金属からなる多孔質焼結体と、上記多孔質焼結体の少なくとも一部を覆う誘電体層と、上記誘電体層の少なくとも一部を覆う固体電解質層と、を備える固体電解コンデンサの製造方法であって、Nbの微粉末を用いて粉末成形体を形成する工程と、上記粉末成形体に対して気相法を用いてOをドーピングすることにより、上記粉末成形体を形成するNbの微粉末を、その組成がNbxOyで表され、かつ、上記組成比がx=1に対してy≦1.1であるNb化合物の微粉末とする工程と、上記ドーピングする工程の後に、上記粉末成形体を焼結する工程と、を有することを特徴としている。

【0078】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度を8000ppm以上とする。

【0079】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度を14000ppm以上とする。

【0080】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度を24000ppm以上とする。

【0081】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度を48000ppm以上とする。

【0082】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度を140000ppm以上とする。

【0083】

本発明の第10の側面によって提供される固体電解コンデンサの製造方法は、弁作用金属からなる多孔質焼結体と、上記多孔質焼結体の少なくとも一部を覆う誘電体層と、上記誘電体層の少なくとも一部を覆う固体電解質層と、を備える固体電解コンデンサの製造方法であって、Nbの微粉末を用いて粉末成形体を形成する工程と、上記粉末成形体に対して気相法を用いてNをドーピングすることにより、上記粉末成形体を形成するNbの微粉末を、その組成がNbxNzで表され、かつ、上記組成比がx=1に対してz≦1.1であるNb化合物の微粉末とする工程と、上記ドーピングする工程の後に、上記粉末成形体を焼結する工程と、を有することを特徴としている。

【0084】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のN濃度を8000ppm以上とする。

【0085】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のN濃度を14000ppm以上とする。

【0086】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のN濃度を24000ppm以上とする。

【0087】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のN濃度を48000ppm以上とする。

【0088】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のN濃度を140000ppm以上とする。

【0089】

本発明の第11の側面によって提供される固体電解コンデンサの製造方法は、弁作用金属からなる多孔質焼結体と、上記多孔質焼結体の少なくとも一部を覆う誘電体層と、上記誘電体層の少なくとも一部を覆う固体電解質層と、を備える固体電解コンデンサの製造方法であって、Nbの微粉末を用いて粉末成形体を形成する工程と、上記粉末成形体に対して気相法を用いてOとNとをドーピングすることにより、上記粉末成形体を形成するNbの微粉末を、その組成がNbxOyNzで表され、かつ、上記組成比がx=1に対してy+z≦1.1であるNb化合物の微粉末とする工程と、上記ドーピングする工程の後に、上記粉末成形体を焼結する工程と、を有することを特徴としている。

【0090】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を8000ppm以上とする。

【0091】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を14000ppm以上とする。

【0092】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を24000ppm以上とする。

【0093】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を48000ppm以上とする。

【0094】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を140000ppm以上とする。

【0095】

本発明の好ましい実施の形態においては、上記Nbの微粉末としては、その重量あたり表面積が、本発明の第1ないし第3の側面により提供されるNb化合物の微粉末の好ましい実施形態に記載の値であるものを用いる。

【0096】

このような構成によれば、高CV化を図るのに適した多孔質焼結体を有する固体電解コンデンサを適切に製造することができる。

【0097】

本発明の好ましい実施の形態においては、上記ドーピングする工程は、上記粉末成形体の表面にNb2O5が生じる温度、および上記粉末成形体に焼結現象が生じる温度、のいずれよりも低い温度において、上記粉末成形体の表面にNb2O5の酸化膜を生じない酸素濃度において行う。このような構成によれば、気相拡散を適切に行うことができる。

【0098】

本発明の好ましい実施の形態においては、上記ドーピングする工程においては、上記ドーピングを実施するためのドーピング用のガスの濃度と雰囲気温度とを徐々に上げる。

【0099】

本発明の好ましい実施の形態においては、上記粉末成形体を形成する工程の後、上記ドーピングする工程の前に、上記粉末成形体の表面に、その組成がNbxOyで表され、その組成比がx=1に対してy<2.5であるNb酸化物からなる酸化膜を気相酸化により形成する工程をさらに有し、上記ドーピングする工程においては、焼結現象が生じる温度よりも低い温度において上記酸化膜から上記粉末成形体を構成する各粉末内部にOを熱拡散させる。このような構成によれば、O濃度を制御するのに有利である。

【0100】

本発明の好ましい実施の形態においては、上記Nb酸化物における組成比が、x=1に対してy≦2.0である。

【0101】

本発明の好ましい実施の形態においては、上記Nb酸化物における組成比が、x=1に対してy≦1.5である。

【0102】

本発明の好ましい実施の形態においては、上記Nb酸化物における組成比が、x=1に対してy≦1.0である。

【0103】

本発明の好ましい実施の形態においては、上記粉末成形体を形成する工程は、上記Nbの微粉末およびバインダを含むペーストを用いて行う。このような構成によれば、上記ペーストに含まれていたNbの微粉末を高密度に凝集させることができる。

【0104】

本発明の第12の側面によって提供される固体電解コンデンサの製造方法は、弁作用金属からなるロッドにNbまたはNb化合物の微粉末およびバインダを含むペーストを付着させる処理と、上記バインダを除去する処理と、を含むNbまたはNb化合物の粉末成形体を形成する工程を有することを特徴としている。

【0105】

このような構成によれば、上記NbまたはNb化合物の粉末成形体を高密度に仕上げることができる。一般に、微粉末の粒径が小さいほど、乾燥時のかさ密度が小さいが、いったん水分を含ませた後に乾燥すると、そのかさ密度は格段に高くなる。上記ペーストに含まれる上記バインダを加熱することなどにより除去すると、この過程においてNbまたはNb化合物の微粉末が互いに凝集する。これにより、かさ密度が非常に大きいNbまたはNb化合物の粉末成形体を形成することができる。

【0106】

本発明の好ましい実施の形態においては、上記バインダを付着させる処理は、上記ロッドをNbまたはNb化合物の微粉末およびバインダを含むペースト内に浸漬させた後に、上記ロッドを上記ペーストから引き抜くことにより行う。このような構成によれば、小サイズの多孔質焼結体を適切に製造することができる。

【0107】

本発明の好ましい実施の形態においては、上記ロッドは、Nbからなる。このような構成によれば、Nb化合物の微粉末とともに焼結させるのに好適である。

【0108】

本発明の第13の側面によって提供される固体電解コンデンサの製造方法は、Nb化合物の粉末成形体を形成する工程と、弁作用金属からなるロッドに上記粉末成形体を接合する工程と、を有しており、上記接合する工程においては、上記ロッドにNbまたはNb化合物を含むペーストを用いて上記粉末成形体を接合することを特徴としている。

【0109】

本発明の好ましい実施の形態においては、上記粉末成形体は、本発明の第1ないし第3の側面のいずれかによって提供されるNb化合物の微粉末を用いて形成されており、上記ロッドは、Nbからなり、上記ペーストは、本発明の第1ないし第3の側面のいずれかによって提供されるNb化合物の微粉末とNbの微粉末との混合物を含む。このような構成によれば、上記ロッドと上記粉末成形体とが、上記ペーストを介することにより、強い接合強度で焼結される。

【0110】

本発明の好ましい実施の形態においては、Nb化合物の微粉末とNbの微粉末との混合物は、Nbの微粉末が0.1〜50%の割合で混合されている。このような構成によれば、上記ロッドと上記多孔質焼結体との接合強度を高めるのに好適である。

【0111】

本発明の好ましい実施の形態においては、上記接合する工程の前に、断面円形状のワイヤの一部をその半径方向において加圧成形することにより、平坦部を有する上記ロッドを形成する工程をさらに有し、上記接合する工程においては、上記平坦部に対して上記粉末成形体を接合する。

【0112】

本発明の好ましい実施の形態においては、上記ロッドの上記平坦部に対して折り曲げ加工を施すことにより、段差部を形成する工程をさらに有する。

【0113】

本発明のその他の特徴および利点は、添付図面を参照して以下に行う詳細な説明によって、より明らかとなろう。

【図面の簡単な説明】

【0114】

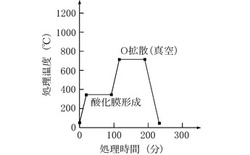

【図1】本発明に係るNb化合物の製造方法の一例における温度履歴を示すグラフである。

【図2】本発明に係るNb化合物の製造方法の他の例における温度履歴を示すグラフである。

【図3】本発明に係る固体電解コンデンサの一例を示す全体斜視図である。

【図4】図3のIV−IV線に沿う断面図である。

【図5】図4の部分拡大概念図である。

【図6】図3に示す固体電解コンデンサの製造方法の一例に用いるロッドの全体斜視図である。

【図7】図3に示す固体電解コンデンサの製造方法の一例における、ロッドのプレス加工を示す全体斜視図である。

【図8】図3に示す固体電解コンデンサの製造方法の一例における、ロッドの打ち抜き加工を示す全体斜視図である。

【図9】図3に示す固体電解コンデンサの製造方法の一例における、ロッドの折り曲げ加工を示す全体斜視図である。

【図10】図3に示す固体電解コンデンサの製造方法の一例における、ペーストの塗布工程を示す全体斜視図である。

【図11】図3に示す固体電解コンデンサの製造方法の一例における、粉末成形体の付着工程を示す全体斜視図である。

【図12】図11のXII−XII線に沿う断面図である。

【図13】図12の要部拡大図である。

【図14】図3に示す固体電解コンデンサの製造方法の一例における、固体電解質層の形成工程を示す全体斜視図である。

【図15】図3に示す固体電解コンデンサの製造方法の一例における、第1陽極リードおよび陰極リードの取り付け工程を示す全体斜視図である。

【図16】本発明に係る固体電解コンデンサの他の例を示す断面図である。

【図17】図16に示す固体電解コンデンサの製造工程の一例に用いるロッドとペーストとを示す断面図である。

【図18】図16に示す固体電解コンデンサの製造工程の一例において、ロッドをペーストに浸漬させる工程を示す断面図である。

【図19】図16に示す固体電解コンデンサの製造工程の一例において、ロッドをペーストから引き上げる工程を示す断面図である。

【図20】図16に示す固体電解コンデンサの製造工程の一例において、ロッドにペーストを付着させた状態を示す全体斜視図である。

【図21】図16に示す固体電解コンデンサの製造工程の一例における、ロッドの折り曲げ加工を示す全体斜視図である。

【図22】図16に示す固体電解コンデンサの製造工程の一例における、多孔質焼結体と第1陽極リードとを示す全体斜視図である。

【図23】図16に示す固体電解コンデンサの製造工程の一例における、拡散炉での温度履歴の一例を示すグラフである。

【図24】図16に示す固体電解コンデンサの製造工程の一例における、拡散炉での温度履歴の他の例を示すグラフである。

【図25】従来の固体電解コンデンサの一例を示す断面図である。

【発明を実施するための形態】

【0115】

以下、本発明の好ましい実施の形態につき、具体的に説明する。

【0116】

表1は、本発明に係るNb化合物の微粉末の実施例を示している。表1に示されたNb化合物の微粉末は、それぞれNbとO、NbとN、NbとOおよびNといった原子からなる化合物である。

【0117】

【表1】

【0118】

実施例1は、NbとOとの比が1:1であるNb化合物の微粉末である。この微粉末の重量あたり表面積は、2m2/gである。このようなNb化合物の微粉末は、後述する固体電解コンデンサの多孔質焼結体の材料として用いた場合に、この多孔質焼結体の高CV化を図るのに適している。すなわち、上記多孔質焼結体の製造工程において、上記Nb化合物の微粉末とバインダとを含むペーストを用意し、このバインダを蒸発させるなどにより高密度な粉末成形体を形成することができる。一般に、微粉末の粒径が小さいほど、乾燥時のかさ密度が小さいが、いったん水分を含ませた後に乾燥すると、そのかさ密度は格段に高くなる。上記ペーストに含まれる上記バインダを加熱することなどにより除去すると、この過程においてNb化合物の微粉末が互いに凝集する。これにより、かさ密度が非常に大きいNb化合物の粉末成形体を形成することができる。実施例1のNb化合物の微粉末は、重量あたり表面積が2m2/gと比較的大きく、これは微粉末の粒径が小さいことによる。したがって、上記多孔質焼結体を高密度に仕上げることが可能であり、その高CV化に適してる。

【0119】

実施例1のNb化合物の微粉末は、以下のようにして製造される。まず、粉砕による手法や、Na,Ca,Mgを用いた還元による手法などを用いてNbの微粉末を製造する。実施例1においては、上記Nbの微粉末の重量あたり表面積を2m2/g程度とする。

【0120】

次に、上記Nbの微粉末に対して、Oをドーピングする。上記Nbの微粉末を大気から隔離した状態で、雰囲気にドーピング用のガスを所定濃度で混入する。上記ドーピング用のガスとしては、Oをドーピングし得るガスであるO2、CO2、CO、NO、NO2などを用いる。また、Arなどを用いてこれらのガスを適宜希釈してもよい。

【0121】

実施例1においては、固相拡散によりOのドーピングを行う。図1は、固相拡散によるドーピングにおける温度履歴を示している。まず、80分程度の間、上記Nbの微粉末を300〜400℃程度に保つ。これにより、上記Nbの微粉末の表面には、Nbの酸化物からなる酸化膜が形成される。このNbの酸化物は、その組成がNbxOyで表され、その組成比が、x=1に対してy<2.5である。なお、この組成比としては、y≦2.0、y≦1.5としてもよい。さらに目的とするNb化合物のOの組成比がNbの組成比1に対して1よりも小さい場合には、y≦1.0としてもよい。この酸化膜の厚さは、1000Å程度とする。続いて、上記ドーピング用のガスを排気して真空とした状態で、80分程度の間、上記Nbの微粉末を700℃程度に保つ。これにより、上記酸化膜に含まれるO原子が、上記Nbの微粉末の各粒子の内部へと拡散し、Nb化合物であるNbOの微粉末が得られる。

【0122】

上記処理温度は、いずれもNbに焼結現象が生じる温度よりも十分低い。したがって、ドーピングを行う間にNbの微粉末が焼結してしまうおそれがない。また、気相成長法を行った容器内においてOのドーピングを行えば、上記Nbの微粉末を大気から容易に隔離することができる。これとは異なり、気相成長法を行った容器から上記Nbの微粉末を、たとえば拡散炉などに移した後に、Oのドーピングを行ってもよい。この場合、上記Nbの微粉末が大気と触れることを防止するために、気密容器などを用いて上記Nbの微粉末を上記拡散炉へと移すことが好ましい。

【0123】

また、従来はNbの微粉末の内部まで均質にドーピングするには、高い温度で長時間拡散させることが必要であった。しかし、実施例1においては気相成長法を用いることにより、上記Nbの微粉末は、粒子の円筒形の直径がたとえば0.1〜0.8μm程度の円筒形のものとして仕上げられる。このため、上記Nbの微粉末の表面から内部までの距離が短くなる。拡散時間は距離の2乗に比例するため、従来よりも短時間で拡散を行うことができる。これにより、製造工程の効率化に有利であるとともに、NbOの微粉末の均質化を図ることも可能である。

【0124】

たとえば、上記酸化膜の厚さが厚すぎると、上記NbとOとの組成比が1:1.5などとなる場合がある。このときには、上記拡散処理の後に、水素を用いた還元処理を行う。水素による還元作用により、Oの割合を低下させて、NbとOとの組成比を1:1とすることが可能である。

【0125】

実施例1におけるNbOの微粉末は、重量あたり表面積が2m2/gと比較的大きい。それゆえ、このNbOの微粉末は、後述する固体電解コンデンサに用いられると、そのCV値を高めることが可能であり、固体電解コンデンサの小型化および大容量化を図ることができる。

【0126】

なお、後述する固体電解コンデンサの高CV化を図るには、NbとOとの化合物をNbxOyで表した場合に、O濃度が、8000ppm以上であり、かつ、上記組成比が、x=1に対して、y≦1.1であることが好ましい。さらに、O濃度を14000ppm以上、24000ppm以上、48000ppm以上または140000ppm以上としてもよい。

【0127】

実施例2は、NbとOとの比が1:1であるNb化合物の微粉末であるが、重量あたり表面積が、4m2/gである点が、実施例1とは異なっている。また、実施例2においては、気相拡散によりOのドーピングを行う。

【0128】

実施例2のNbOの微粉末を製造するには、まず、気相成長法(Vapor Phase Growth)を用いてNbの微粉末を製造する。気相成長法によれば、製造過程において大気と隔離され、Nb以外の不純物がほとんど混入しない。したがって、純度の高いNbの微粉末を製造することができる。また、気相成長法は、上記Nbの微粉末のさらなる微粒子化に適している。このNbの微粉末に対して、その温度履歴が図2に示される気相拡散によるドーピングを施す。すなわち、上記Nbの微粉末の雰囲気に、上述したドーピング用のガスを所定濃度で混入する。次いで、120分程度の時間をかけて、処理温度をたとえば700℃から800℃へと線形的に昇温する。この昇温と並行して、上記ドーピング用のガスの濃度を徐々に上昇させる。この処理においては、上記ドーピング用のガスから上記Nbの微粉末の各粉末内にO原子が拡散する。所定の処理時間が経過すると、各粉末内においてO濃度がほぼ均一となる。これにより、NbOの微粉末が得られる。

【0129】

実施例3,4は、いずれもNbとNとの組成比が1:1であるNb化合物の微粉末である。それぞれの重量あたり表面積は、6m2/gおよび8m2/gとされている。これらのNbNの微粉末は、上述した実施例1,2と同様に、気相成長法により製造したNbの微粉末に対して、固相拡散または気相拡散を用いたNのドーピングを施すにより製造することができる。Nをドーピングし得るドーピング用のガスとしては、NH3を用いればよい。また、Nのドーピングにおいて固相拡散による手法を用いる場合には、700℃程度の温度でNbの微粉末の表面にN濃度が高い膜を形成した後に、1000度程度の温度でこの膜に含まれるN原子を内部に拡散させればよい。

【0130】

なお、後述する固体電解コンデンサの高CV化を図るには、NbとNとの化合物をNbxNzで表した場合に、N濃度が、8000ppm以上であり、かつ、上記組成比が、x=1に対して、z≦1.1であることが好ましい。さらに、N濃度を14000ppm以上、24000ppm以上、48000ppm以上、または140000ppm以上としてもよい。

【0131】

実施例5,6は、いずれもNbとOとNとの組成比が1:0.6:0.3であるNb化合物の微粉末である。それぞれの重量あたり表面積は、10m2/gおよび12m2/gであり、表1に示された実施例において最大である。実施例5,6のNb化合物の微粉末は、気相成長法により製造したNbの微粉末に対して、OおよびNをドーピングすることにより行う。

【0132】

OおよびNをドーピングする手段の一つは、気相拡散を用いるものである。この場合、ドーピング用のガスとして、Oをドーピングし得るガスとNをドーピングし得るガスとを用いればよい。

【0133】

OおよびNをドーピングする他の手段は、固相拡散を用いるものである。この場合、実施例1で説明したように、まず、Nbの微粉末の表面に、その組成がNbxOyで表され、その組成比がx=1に対してy<2.5であるNb酸化物からなる酸化膜を形成する。なお、実施例1での説明と同様に、この組成比としては、y≦2.0、y≦1.5、あるいはy≦1.0としてもよい。次いで、真空などの非酸化環境においてNbの各粒子内にO原子を拡散させる。これに引き続き、Nのドーピングを行う。O原子が拡散されたNb粒子、すなわちNbとOとの化合物である粒子内においては、N原子の拡散が促進される。これにより、NbとOとNとの化合物からなるNb化合物の微粉末が得られる。

【0134】

なお、後述する固体電解コンデンサの高CV化を図るには、NbとOとNとの化合物をNbxOyNzで表した場合に、O濃度とN濃度との和が、8000ppm以上であり、かつ、上記組成比が、x=1に対して、y+z≦1.1であることが好ましい。さらに、O濃度とN濃度との和を14000ppm以上、24000ppm以上、48000ppm以上、または140000ppm以上としてもよい。

【0135】

上述した組成比とすることにより、実施例1〜6のNb化合物の微粉末は、いずれもその電気伝導度が純粋なNbの電気伝導度の1/10以上となっている。

【0136】

次に、上述したNb化合物の微粉末からなる多孔質焼結体を用いた固体電解コンデンサの一例について説明する。

【0137】

図3〜図5は、本発明に係る固体電解コンデンサの一例を示している。同図に示された固体電解コンデンサA1は、多孔質焼結体1、誘電体層2、固体電解質層3、陰極導体層4、第1陽極リード5A、第2陽極リード5B、陰極リード6、およびパッケージ樹脂7を備えている。なお、図4においては、誘電体層2は省略されている。図5は、固体電解コンデンサA1の微細構造を示す概念図である。固体電解コンデンサA1は、そのサイズが縦1.0mm×横0.5mm×厚さ0.5mm程度である。

【0138】

多孔質焼結体1は、扁平な直方体形状であり、第1多孔質焼結体1Aと第2多孔質焼結体1Bとを含んでいる。第1多孔質焼結体1は、Nb化合物の微粉末からなる。このNb化合物の微粉末としては、上述した実施例1〜5のNb化合物の微粉末を用いることができる。本実施形態においては、実施例1のNbOの微粉末が用いられている。第2多孔質焼結体1Bは、第1多孔質焼結体1Aと第1陽極リード5Aとの間に介在している。第2多孔質焼結体1Bは、NbOの微粉末とNbの微粉末とにより形成されている。Nbの微粉末の割合は、0.1〜50%とすることが好ましい。本実施形態においては、Nbの微粉末の割合は、30%程度である。

【0139】

誘電体層2は、Nb2O5からなり、多孔質焼結体1と固体電解質層3との間に介在することによりいわゆる半導体として機能するものである。図5に示すように、誘電体層2は、多孔質焼結体1と第1陽極リード5Aの一部とを覆うように形成されている。図4においては、誘電体層2は省略されているが、多孔質焼結体1から第1陽極リード5Aの平坦部50aおよび段差部50cにわたる領域が、誘電体層2により覆われている。

【0140】

固体電解質層3は、誘電体層2の大部分を覆うように形成されている。固体電解質層3は、たとえば二酸化マンガンからなる。からなる。図5に示すように、固体電解質層3は、多孔質焼結体1の微細な隙間を埋めている。なお、固体電解質層3としては、二酸化マンガンに代えて、ポリエチレンジオキシチオフェンまたはポリピロールなどの導電性ポリマを用いてもよい。

【0141】

陰極導体層4は、固体電解質層3と陰極リード6との間に介在しており、たとえばグラファイト層および銀ペースト層が積層されたものである。これにより、固体電解質層3と陰極リード6とが導通している。

【0142】

第1陽極リード5Aは、Nbからなる板状部材であり、多孔質焼結体1と接合されている。第1陽極リード5Aは、2つの平坦部50a,50dと、その間にある段差部50cを有している。また、後述する固体電解コンデンサA1の製造方法の説明に用いられる図15から明らかなように、段差部50cの両側には、2つの切り欠き部50bが形成されている。平坦部50aには、第2多孔質焼結体1Bが接合されている。平坦部50dには、第2陽極リード5Bが接合されている。段差部50cは、図4に示すように、第2陽極リードと陰極リード6との図中上下方向の位置を略一致させるためのものである。

【0143】

第2陽極リード5Bは、たとえばCuからなる板状部材である。第2陽極リード5Bと第1陽極リード5Aの平坦部50dとは、たとえばレーザ接合されている。第2陽極リード5Bのうちパッケージ樹脂7から露出した部分が、外部陽極端子51となっている。外部陽極端子51は、固体電解コンデンサA1を図外の基板などに実装するために用いられる。

【0144】

陰極リード6は、たとえばCuからなる板状部材であり、陰極導体層4を介して固体電解質層3に接合されている。陰極リード6のうちパッケージ樹脂7から露出した部分が、外部陰極端子61となっている。外部陰極端子61は、固体電解コンデンサA1を図外に基板などに実装するために用いられる。上述した段差部50cにより、外部陽極端子51と外部陰極端子61とは、図4における図中上下方向の位置が略一致している。これにより、図4における図中上面を実装面として固体電解コンデンサA1を適切に実装できる。

【0145】

パッケージ樹脂7は、多孔質焼結体1、誘電体層2、固体電解質層3、陰極導体層4、第1陽極リード5Aと、第2陽極リード5Bおよび陰極リード6の一部ずつとを覆うことにより、これらを保護するためのものである。パッケージ樹脂7は、たとえばエポキシ樹脂製である。

【0146】

次に、固体電解コンデンサA1の製造方法の一例について、図6〜図15を参照して説明する。

【0147】

まず、図6に示すように、ロッド50を用意する。ロッド50は、Nbからなる直径150μm程度のワイヤである。

【0148】

次に、図7に示すように、ロッド50の先端に平坦部50aを形成する。平坦部50aの形成は、たとえば、ロッド50の先端部分をプレス加工することにより行う。平坦部50aの幅は、400μm程度とする。

【0149】

また、図8に示すように平坦部50aの両側に2つの切り欠き部50bを形成する。2つの切り欠き部50bの形成は、たとえば打ち抜き加工により行う。

【0150】

平坦部50aおよび2つの切り欠き部50bを形成した後は、図9に示す段差部50cを形成する。2つの切り欠き部50bを挟む部分を支持し、互いに平坦部50aの厚さ方向に離間させるように折り曲げ加工を施す。これにより、段差部50cと、段差部50cに繋がる平坦部50dが形成される。

【0151】

次いで、図10に示すように、平坦部50aにペースト10Bを塗布する。ペースト10Bは、NbOの微粉末とNbの微粉末との混合物をバインダに混濁させたものである。上記NbOの微粉末とNbの微粉末との混合物における上記Nbの微粉末の割合は、0.1〜50%であることが好ましい。本実施形態においては、上記Nbの微粉末の割合を、30%程度とする。

【0152】

平坦部50a上に塗布したペースト10Bに対して、図11および図12に示すようにNbOの粉末成形体10Aを付着させる。NbOの粉末成形体10Aは、上述した実施例1のNbOの微粉末からなる。NbOの粉末成形体10Aを形成するには、上記実施例1のNbOの微粉末をバインダに混濁させたペーストを用意し、このペーストを矩形状の型に滴下した後に、上記バインダを蒸発させるなどして取り除くことにより行う。また、この手法に代えて、実施例1のNbOの微粉末を加圧成形してもよい。

【0153】

粉末成形体10Aを付着させた後は、ロッド50、粉末成形体10A、およびペースト10Bを一体的に焼結する。この際、粉末成形体10Aは、比較的微細な微粉末からなるが、その材質がNbOであるため、たとえばTaやNbの微粉末と比べて焼結温度が高い。そのため、微粉末からなるものとしては、比較的高い温度で焼結することができる。図13は、図12に示された断面図の部分拡大図である。ペースト10Bは、NbOの微粉末10BaとNbの微粉末10Bbとが混合されている。このうち、NbOの微粉末10Baは、ペースト10Bの図中上方に付着された粉末成形体10Aを形成するNbOの微粉末10Aaと焼結されやすい。一方Nbの微粉末10Bbは、同じくNbからなる第1陽極リード5と焼結されやすい。これらにより、粉末成形体10Aと第1陽極リード5とは、ペースト10Bを介して比較的高い接合強度で焼結される。以上の焼結処理により、図14に示す第1多孔質焼結体1Aおよび第2多孔質焼結体1Bが得られる。

【0154】

焼結処理を終えた後は、ロッド50の先端よりの部分を切断し、不要な部分を除去する。そして、図14に示すように、誘電体層2および固体電解質層3を形成する。本図においては、誘電体層2は微細な層であるため省略されている。誘電体層2の形成は、たとえばリン酸水溶液に多孔質焼結体1、平坦部50a、および段差部50cを浸漬させた状態で化成処理により行う。次いで、多孔質焼結体1および平坦部50aに対してエチレンジオキシチオフェンまたはピロールを含む処理液を用いた化学重合または電解重合を施すことにより、固体電解質層3を形成する。なお、硝酸マンガン溶液を用いれば、二酸化マンガンからなる固体電解質層3が形成される。

【0155】

誘電体層2および固体電解質層3を形成した後は、図15に示すように、第2陽極リード5Bおよび陰極リード6を取り付ける。第2陽極リード5Bの取り付けは、平坦部50dに対してレーザ接合により行う。第2陽極リード5Bと平坦部50dとを重ね合わせた状態で固定し、図中上方から第2陽極リード5Bの図中上面に対してレーザを照射する。レーザのエネルギが局所的に与えられることにより、第2陽極リード5Bと平坦部50dの一部ずつが溶着する。2つの切り欠き部50bが形成されている部分は、その他の部分に比べて幅が狭い。これにより、レーザ接合により生じた熱が、固体電解質層3などに伝わることを抑制することができる。一方、陰極リード6は、陰極導体層4を介して固体電解質層3に対して接合する。陰極導体層4は、たとえばグラファイト層と銀ペースト層とが積層されている。

【0156】

この後は、エポキシ樹脂を用いた樹脂成形を行うことによりパッケージ樹脂7を形成し、図3および図4に示す固体電解コンデンサA1が得られる。

【0157】

次に、固定電解コンデンサA1の作用について説明する。

【0158】

本実施形態によれば、固体電解コンデンサA1の高CV化を図ることができる。すなわち、多孔質焼結体1の材質として、実施例1のNbOの微粉末を用いることにより、多孔質焼結体1としても重量あたり表面積が大きいものとなっている。重量あたり表面積が2m2/gであるNbOの微粉末を用いた場合、固体電解コンデンサA1のCV値は、化成電圧が10Vである化成条件によって、10万μFV/gとすることができる。このCV値は、従来の固体電解コンデンサのCV値と比べて格段に大きいものである。したがって、固体電解コンデンサA1の高CV化が可能であり、その大容量化を図ることができる。なお、多孔質焼結体1の材質として上述した実施例2〜5のNb化合物の微粉末を用いれば、固体電解コンデンサA1のCV値を、それぞれ20万μFV/g(実施例2)、30万μFV/g(実施例3)、40万μFV/g(実施例4)、50万μFV/g(実施例5)、60万μFV/g(実施例6)とすることができる。なお、これらのCV値は、測定条件、粒子形状、焼結条件、および電極の構成に大きく依存する。したがって、上述したCV値は、本実施形態における条件下での測定値であり、たとえば、電極などを含めた固体電解コンデンサの構成に応じて変動する。このような高CV化を図る一方で、実施例1のNbOの微粉末は、その電気伝導度がNbの電気伝導度の1/10以上と、絶縁体あるいは半導体とは異なり、十分に導電体の範囲に属するものとなっている。したがって、固体電解コンデンサA1の低ESR化を図ることが可能である。

【0159】

また、高CV化により、固体電解コンデンサA1の小型化を図ることができる。特に、本実施形態においては、ペーストを用いた粉末成形体10Aの形成や、平坦部50aを有するロッド50を用いるといった手法により、1.0mm×0.5mm程度と非常に小型の固体電解コンデンサA1を形成するのに好適である。

【0160】

さらにNbOの微粉末はNb化合物であるため、仮に大気中において比較的高温とされても、急激な酸化反応を起こす可能性が低い。したがって、製造工程の簡便化が可能である。

【0161】

図16〜図24は、本発明に係る固体電解コンデンサの他の例、およびその製造方法の一例を示している。これらの図においては、上記実施形態と同一または類似の要素には、上記実施形態と同一の符号を付している。

【0162】

図16に示した固体電解コンデンサA2は、第1陽極リード5Aの一部が多孔質焼結体1内に進入している点が、上述した実施形態の固体電解コンデンサA1と異なっている。

【0163】

多孔質焼結体1は、Nb化合物からなり、たとえば上述した実施例1〜5と同様に、NbとO、NbとN、またはNbとOとNとの化合物により形成されている。多孔質焼結体1は、略円柱形である。

【0164】

第1陽極リード5Aは、直径が100〜500μm程度のNbからなるワイヤであり、その一部が多孔質焼結体1内に進入している。第1陽極リード5Aには、段差部50cが形成されている。

【0165】

次に、固体電解コンデンサA2の製造方法の一例について、図17〜24を参照して説明する。

【0166】

まず、図17に示すように、ロッド50とペースト10とを用意する。ロッド50は、Nbからなる直径500μm程度のワイヤである。ペースト10は、Nbの微粉末をバインダに混濁させたものである。このNbの微粉末はたとえば気相成長法により形成される。

【0167】

次に、図18に示すように、ロッド50を図中下方に移動させて、その下端寄りの部分をペースト10内に浸漬させる。

【0168】

ロッド50をペースト10に浸漬させた状態で所定時間経過した後に、図19に示すように、ロッド50を引き上げて、ペースト10から取り出す。これにより、図20に示すように、ロッド50の一端寄りの部分に、ペースト10が円筒形状に付着する。

【0169】

ペースト10が垂れてしまわない程度に乾燥した後に、図21に示すようにロッド50に曲げ加工を施す。これにより、段差部50cを形成する。

【0170】

これに引き続き、ペースト10のバインダ除去、ドーピング、および焼結を行う。このドーピングには、固相拡散による手法と気相拡散による手法とがある。固相拡散による手法は、対象金属の表面にO濃度が高い酸化膜、たとえばNbOよりO濃度が高いNb2O5をあらかじめ形成し、この酸化膜中のO原子を対象金属のその他の部分に拡散させる手法である。気相拡散による手法は、比較的拡散速度を速めることが可能な高温下において、たとえばO濃度が比較的低い気体中において拡散させる手法である。表面に高濃度の酸化膜などを形成する固相拡散による手法の方が、一般に製造が容易である。一方、気相拡散による手法は、条件制御が困難であるが、均一な拡散が可能であるなど、品質面にすぐれている。

【0171】

図23は、固相拡散による手法における温度履歴を示している。本図に示すように、まずロッド50とペースト10との一体品を拡散炉などに配置する。そして、真空中において100分程度の間、200℃程度に保つ。これにより、ペースト10に含まれるバインダを除去する。次いで、雰囲気にドーピング用のガスを所定濃度で混入する。上記ドーピングガスとしては、Oをドーピングし得るガスであるO2、CO2、CO、NO、NO2などを用いる。この際、He,Ne,Arなどの不活性ガスにより、上記ドーピングガスを希釈してもよい。そして、80分程度の間、炉内温度を300〜400℃程度に保つ。これにより、ペースト10に含まれていたNbの微粉末の表面には、Nbの酸化物であるNb2O5の酸化膜が形成される。この酸化膜の厚さは、1000Å程度とする。続いて、上記ドーピング用のガスを排気して真空とした状態で、80分程度の間、炉内温度を700℃程度に保つ。これにより、上記酸化膜に含まれるO原子が、上記Nbの微粉末の各粒子の内部へと拡散し、Nb化合物であるNbOの微粉末が得られる。これでOのドーピングが完了し、NbOからなる粉末成形体が得られる。これに続いて、80分程度の間、炉内温度を1400度程度に保つ。この焼結温度は、純粋なNbの微粉末の焼結温度よりも、かなり高い温度である。これは、上記ドーピングによりNb化合物であるNbOとなっていることによる。なお、焼結温度は、上記Nbの微粉末の形状などに応じて、1150〜1600℃程度とすればよい。これにより、上記NbOからなる粉末成形体とロッド50とを焼結する。焼結温度が1400度程度と非常に高いため、上記粉末成形体とロッド50との接合強度を高めることができる。

【0172】

一方、図24は、気相拡散による手法を用いた場合の温度履歴を示している。本図から理解されるように、気相拡散による手法においては、バインダを除去した後に、100分程度の時間をかけて、炉内温度を700℃から800℃まで線形的に昇温させる。この際、雰囲気には、ドーピング用のガスであるO2、CO2、CO、NO、NO2など所定濃度で充填しておく。そして、炉内温度の上昇と並行して、上記ドーピング用のガスの濃度を徐々に上昇させる。これにより、ペースト10に含まれていたNbの微粒子内にO原子が拡散し、Oのドーピングが行われる。この後は、図23を参照した説明と同様に焼結処理を行う。

【0173】

以上の固相拡散または気相拡散によるドーピングおよび焼結を終えた後に、ロッド50を先端寄りの位置において切断することにより、図22に示すように、第1陽極リード5Aの一部が進入したNbOからなる多孔質焼結体1が得られる。この後は、既知の工程を経ることにより、図16に示す固体電解コンデンサA2が得られる。

【0174】

このような実施形態によっても、固体電解コンデンサA2の小型化と大容量化とを図ることができる。特に、ロッド50の先端部分にペースト10を付着させることにより、多孔質焼結体1を非常に小型に仕上げることができる。本実施形態においては、固体電解コンデンサA2においては、多孔質焼結体1の直径が1mm程度とされている。

【0175】

また、ペースト10に含まれるNbの微粉末は、気相成長法により製造されているため、きわめて微細である。ペースト10からバインダが除去される過程においては、Nbの微粉末どうしが凝集し、かさ密度が大きくなる。このため、多孔質焼結体1は、高密度なものとなる。多孔質焼結体1が高密度であるほど、高CV化を図ることができる。この点においても、固体電解コンデンサA2は、大容量化に適している。

【0176】

本発明に係るNb化合物の微粉末、多孔質焼結体、および固体電解コンデンサは、上述した実施形態に限定されるものではない。本発明に係る固体電解コンデンサの各部の具体的な構成は、種々に設計変更自在である。また、本発明に係るNb化合物の微粉末、多孔質焼結体、および固体電解コンデンサの製造方法は、種々に変更可能である。

【0177】

Nbの微粉末の製造方法としては、気相成長法を用いることが微粒子化に有利であるが、これに限定されず、粉砕による手法や、Na,Ca,Mgを用いた還元による手法などを用いてもよい。

【0178】

上述した固体電解コンデンサの構成は、本発明に係る固体電解コンデンサの一例であり、その構造は限定されない。図25に示す従来例における固体電解コンデンサをはじめ、あらゆる構造の固体電解コンデンサにおいて本発明に係るNb化合物の微粉末を用いることが可能であり、これらが本発明に係る固体電解コンデンサに含まれることはもちろんである。たとえば、上述した固体電解コンデンサのサイズを大型化すれば、従来技術によっては達成し得なかった大容量の固体電解コンデンサを実現可能である。

【符号の説明】

【0179】

A1,A2 固体電解コンデンサ

1 多孔質焼結体

10 ペースト

10A 粉末成形体

10B ペースト

1A 第1多孔質焼結体

1B 第2多孔質焼結体

2 誘電体層

3 固体電解質層

4 陰極導体層

50 ロッド

50a 平坦部

50b 切り欠き部

50c 段差部

5A 第1陽極リード

5B 第2陽極リード

51 外部陽極端子

6 陰極リード

61 外部陰極端子

7 パッケージ樹脂

【技術分野】

【0001】

本発明は、Nb化合物の微粉末、多孔質焼結体、これを用いた固体電解コンデンサ、およびこれらの製造方法に関する。

【背景技術】

【0002】

図25は、従来の固体電解コンデンサの一例を示している(たとえば、特許文献1参照)。同図に示された固体電解コンデンサXは、多孔質焼結体91を備えている。多孔質焼結体91からは、陽極ワイヤ91aが突出している。陽極ワイヤ91aは、外部陽極端子95Aと導通している。多孔質焼結体91は、誘電体層92により覆われている、誘電体層92上には、2つの固体電解質層93a,93bが積層されている。固体電解質層93a,93bは、グラファイト層および銀ペースト層からなる陰極導体層94を介して、外部陰極端子95Bに導通している。パッケージ樹脂96は、多孔質焼結体91などを封止するためのものである。固体電解コンデンサXにおいては、多孔質焼結体91をTaまたはNbにより形成することにより、小型化と大容量化とが図られている。

【0003】

しかしながら、固体電解コンデンサXに対する小型化および大容量化の要請は、年々強まっている。固体電解コンデンサXの小型化および大容量化をさらに促進するには、以下のような問題があった。

【0004】

まず、固体電解コンデンサXのサイズを大きくすることなく大容量化を図るためには、CV値(μFV/g)を高める必要がある。CV値とは、単位質量あたりの静電容量Cと化成電圧Vとの積であり、一般にμFV/gで表される。このCV値は、多孔質焼結体91の材料であるTaまたはNbの微粉末の単位質量あたりの表面積に大きく左右される。上記微粉末の微粒子化を図るほど、単位質量あたりの表面積を増やし、CV値を高めることができる。しかし、TaまたはNbを使用する限り、その微粒子化には材料固有の限界があった。

【0005】

また、多孔質焼結体91の材料となる微粉末の微粒子化を図ると、多孔質焼結体91を形成する際の焼結温度が低下する。この焼結温度が低すぎると、多孔質焼結体91と陽極ワイヤ91aとの接合強度が不足する。このため、固体電解コンデンサXの製造中に陽極ワイヤ91aが抜け落ちたり、固体電解コンデンサXの使用中に適切な導通が図れなくなるといったおそれがあった。また、焼結温度が低いと、多孔質焼結体91に吸収されたカーボンなどの不純物が、蒸発または昇華するのに必要な温度に達しない場合がある。このようなことでは、誘電体層92に欠陥が生じ、固体電解コンデンサXの信頼性が著しく低下するという欠点もある。

【0006】

さらに、小型化と大容量化とを両立させる観点から、微粒子化が図られた微粉末を用いて、小型の多孔質焼結体91を製造することが必要である。しかし、微粒子化された微粉末は、たとえば加圧成形することが比較的困難である。また、多孔質焼結体91の小型化を図るほど、陽極ワイヤ91aとの接合が困難となる。

【0007】

このように、固体電解コンデンサXは、小型化および大容量化においていまだ改善の余地があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−289479号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記した事情のもとで考え出されたものであって、固体電解コンデンサの小型化と大容量化との両立を図ることが可能なNb化合物の微粉末、多孔質焼結体、これを用いた固体電解コンデンサ、およびこれらの製造方法を提供することをその課題としている。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明では、次の技術的手段を講じている。

【0011】

本発明の第1の側面によって提供されるNb化合物の微粉末は、その組成が、NbxOyで表され、その電気伝導度が、Nbの電気伝導度の1/10以上であることを特徴としている。

【0012】

本発明の好ましい実施の形態においては、上記組成比が、x=1に対して、y≦1.1である。

【0013】

本発明の好ましい実施の形態においては、O濃度が、8000ppm以上である。なお、本発明においては、上記Nb化合物を構成するNbとOまたはNとの割合が規定されている。上記組成比または上記O濃度、あるいは後述するN濃度などは、いずれも上記割合を規定するための物理量であり、相互に換算可能な値である。また、上記Nb化合物に含まれるO濃度を規定する場合は、上記Nb化合物の微粉末の表面から中心にいたるまでの平均濃度を用いている。以下、同様である。

【0014】

本発明の好ましい実施の形態においては、O濃度が、14000ppm以上である。

【0015】

本発明の好ましい実施の形態においては、O濃度が、24000ppm以上である。

【0016】

本発明の好ましい実施の形態においては、O濃度が、48000ppm以上である。

【0017】

本発明の好ましい実施の形態においては、O濃度が、140000ppm以上である。

【0018】

本発明の第2の側面によって提供されるNb化合物の微粉末は、その組成が、NbxNzで表され、その電気伝導度が、Nbの電気伝導度の1/10以上であることを特徴としている。

【0019】

本発明の好ましい実施の形態においては、上記組成比が、x=1に対して、z≦1.1である。

【0020】

本発明の好ましい実施の形態においては、N濃度が、8000ppm以上である。

【0021】

本発明の好ましい実施の形態においては、N濃度が、14000ppm以上である。

【0022】

本発明の好ましい実施の形態においては、N濃度が、24000ppm以上である。

【0023】

本発明の好ましい実施の形態においては、N濃度が、48000ppm以上である。

【0024】

本発明の好ましい実施の形態においては、N濃度が、140000ppm以上である。

【0025】

本発明の第3の側面によって提供されるNb化合物の微粉末は、その組成が、NbxOyNzで表され、その電気伝導度が、Nbの電気伝導度の1/10以上であることを特徴としている。

【0026】

本発明の好ましい実施の形態においては、上記組成比が、x=1に対して、y+z≦1.1である。

【0027】

本発明の好ましい実施の形態においては、O濃度とN濃度との和が、8000ppm以上である。

【0028】

本発明の好ましい実施の形態においては、O濃度とN濃度との和が、14000ppm以上である。

【0029】

本発明の好ましい実施の形態においては、O濃度とN濃度との和が、24000ppm以上である。

【0030】

本発明の好ましい実施の形態においては、O濃度とN濃度との和が、48000ppm以上である。

【0031】

本発明の好ましい実施の形態においては、O濃度とN濃度との和が、140000ppm以上である。

【0032】

このような構成によれば、Nb化合物であることにより、上記微粉末のさらなる微粒子化を図った場合に、焼結温度が極端に低下することを防止可能である。したがって、上記Nb化合物の微粉末を固体電解コンデンサの多孔質焼結体の材料として用いれば、その高CV化が可能であり、小型化と大容量化とを図ることができる。また、上記Nb化合物の微粉末の電気伝導度が、純粋なNbの電気伝導度の1/10以上であれば、上記Nb化合物が絶縁体や、いわゆる半導体には含まれず、導電体の範疇に含まれていることになる。このNb化合物の微粉末を固体電解コンデンサに備えられた多孔質焼結体の材料として用いられた場合に、その低ESR化を図ることが可能であり、電気的損失を不当に大きくするおそれがない。したがって、上記多孔質焼結体の材料として好適である。なお、上記組成比によれば、上記Nb化合物の電気伝導度をNbの電気伝導度の1/10以上とすることができる。

【0033】

本発明の好ましい実施の形態においては、その重量あたり表面積が、2m2/g以上である。

【0034】

本発明の好ましい実施の形態においては、その重量あたり表面積が、4m2/g以上である。

【0035】

本発明の好ましい実施の形態においては、その重量あたり表面積が、8m2/g以上である。

【0036】

本発明の好ましい実施の形態においては、その重量あたり表面積が、10m2/g以上である。

【0037】

本発明の第4の側面によって提供されるNb化合物の微粉末の製造方法は、Nbの微粉末を製造する工程と、上記Nbの微粉末に対してOをドーピングする工程と、を有しており、上記Oをドーピングする工程においては、気相法によるドーピングを施すことにより、その組成がNbxOyで表され、かつ上記組成比がx=1に対してy≦1.1であるNb化合物の微粉末を製造することを特徴としている。

【0038】

本発明の好ましい実施の形態においては、上記Oをドーピングする工程においては、上記Nb化合物の微粉末のO濃度を8000ppm以上とする。

【0039】

本発明の好ましい実施の形態においては、上記Oをドーピングする工程においては、上記Nb化合物の微粉末のO濃度を14000ppm以上とする。

【0040】

本発明の好ましい実施の形態においては、上記Oをドーピングする工程においては、上記Nb化合物の微粉末のO濃度を24000ppm以上とする。

【0041】

本発明の好ましい実施の形態においては、上記Oをドーピングする工程においては、上記Nb化合物の微粉末のO濃度を48000ppm以上とする。

【0042】

本発明の好ましい実施の形態においては、上記Oをドーピングする工程においては、上記Nb化合物の微粉末のO濃度を140000ppm以上とする。

【0043】

本発明の第5の側面によって提供されるNb化合物の微粉末の製造方法は、Nbの微粉末を製造する工程と、上記Nbの微粉末に対してNをドーピングする工程と、を有しており、上記Nをドーピングする工程においては、気相法によるドーピングを施すことにより、その組成がNbxNzで表され、かつ上記組成比がx=1に対してz≦1.1であるNb化合物の微粉末を製造することを特徴としている。

【0044】

本発明の好ましい実施の形態においては、上記Nをドーピングする工程においては、上記Nb化合物の微粉末のN濃度を8000ppm以上とする。

【0045】

本発明の好ましい実施の形態においては、上記Nをドーピングする工程においては、上記Nb化合物の微粉末のN濃度を14000ppm以上とする。

【0046】

本発明の好ましい実施の形態においては、上記Nをドーピングする工程においては、上記Nb化合物の微粉末のN濃度を24000ppm以上とする。

【0047】

本発明の好ましい実施の形態においては、上記Nをドーピングする工程においては、上記Nb化合物の微粉末のN濃度を48000ppm以上とする。

【0048】

本発明の好ましい実施の形態においては、上記Nをドーピングする工程においては、上記Nb化合物の微粉末のN濃度を140000ppm以上とする。

【0049】

本発明の第6の側面によって提供されるNb化合物の製造方法は、Nbの微粉末を製造する工程と、上記Nbの微粉末に対してOとNとをドーピングする工程と、を有しており、上記OとNとをドーピングする工程においては、気相法によるドーピングを施すことにより、その組成がNbxOyNzで表され、かつ、上記組成比がx=1に対してy+z≦1.1であるNb化合物の微粉末を製造することを特徴としている。

【0050】

本発明の好ましい実施の形態においては、上記OとNとをドーピングする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を8000ppm以上とする。

【0051】

本発明の好ましい実施の形態においては、上記OとNとをドーピングする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を14000ppm以上とする。

【0052】

本発明の好ましい実施の形態においては、上記OとNとをドーピングする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を24000ppm以上とする。

【0053】

本発明の好ましい実施の形態においては、上記OとNとをドーピングする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を48000ppm以上とする。

【0054】

本発明の好ましい実施の形態においては、上記OとNとをドーピングする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を140000ppm以上とする。

【0055】

本発明の好ましい実施の形態においては、上記Nbの微粉末を製造する工程においては、その重量あたり表面積を、本発明の第1ないし第3の側面により提供されるNb化合物の微粉末の好ましい実施形態に記載の値とする。

【0056】

このような構成によれば、本発明の第1ないし第3の側面によって提供されるNb化合物の微粉末を適切に製造することができる。

【0057】

本発明の好ましい実施の形態においては、上記ドーピングする工程は、上記Nbの微粉末の表面にNb2O5が生じる温度、および上記Nbの微粉末に焼結現象が生じる温度、のいずれよりも低い温度において、上記Nbの微粉末の表面にNb2O5の酸化膜を生じない酸素濃度において行う。上記ドーピングする工程における温度は、焼結現象が生じない範囲で、できるかぎり高い温度とすることが好ましい。また、拡散過程において、Nbの微粉末の表層と内部とのOやNの濃度差が小さい状態で拡散を行うことが均質化に好ましい。このため、上記拡散には、できる限り長い時間をかけることが望ましい。

【0058】

本発明の好ましい実施の形態においては、上記ドーピングする工程においては、上記ドーピングを実施するためのドーピング用のガスの濃度と雰囲気温度とを徐々に上げる。このような構成によれば、O原子またはN原子を気相拡散により適切に拡散させることができる。

【0059】

本発明の好ましい実施の形態においては、上記Nbの微粉末を製造する工程の後、上記ドーピングする工程の前に、上記Nbの微粉末の表面に、その組成がNbxOyで表され、その組成比がx=1に対してy<2.5であるNb酸化物からなる酸化膜を気相酸化により形成する工程をさらに有し、上記ドーピングする工程においては、焼結現象が生じない温度において上記酸化膜から上記各微粉末内部にOを熱拡散させる。このような構成によれば、上記酸化膜の形成厚さを調節することにより、O濃度を適切に制御することができる。

【0060】

本発明の好ましい実施の形態においては、上記Nb酸化物における組成比が、x=1に対してy≦2.0である。

【0061】

本発明の好ましい実施の形態においては、上記Nb酸化物における組成比が、x=1に対してy≦1.5である。

【0062】

本発明の好ましい実施の形態においては、上記Nb酸化物における組成比が、x=1に対してy≦1.0である。

【0063】

本発明の好ましい実施の形態においては、上記Nbの微粉末を製造する工程においては、気相成長法を用いる。このような構成によれば、上記Nbの微粉末のさらなる微粒子化に好適である。また、従来はNbなどの微粉末の内部まで均質にドーピングするには、高い温度で長時間拡散させることが必要であった。しかし、気相成長法を用いることにより、上記Nbの微粉末は、粒子の円筒形の直径がたとえば0.1〜0.8μm程度の円筒形のものとして仕上げられる。このため、上記Nbの微粉末の表面から内部までの距離が格段に短くなる。拡散時間は距離の2乗に比例するため、従来よりも短時間で拡散を行うことができる。これにより、製造工程の効率化に有利であるとともに、上記Nb化合物の均質化を図ることも可能である。

【0064】

本発明の好ましい実施の形態においては、上記Nbの微粉末を製造する工程の開始から上記ドーピングする工程の終了までの間、上記Nbの微粉末を大気から隔離する。このような構成によれば、上記Nbの微粉末が不当に酸化されることがない。

【0065】

本発明の好ましい実施の形態においては、上記ドーピングする工程の後に、上記Nb化合物の組成比を調整するための、水素を用いた還元工程をさらに有する。このような構成によれば、たとえばO濃度が所望の値よりも大きくなった場合に、このO濃度を適切な値に低下させることができる。

【0066】

本発明の第7の側面によって提供される多孔質焼結体は、固体電解コンデンサの製造に用いるための多孔質焼結体であって、本発明の第1ないし第3の側面のいずれかによって提供されるNb化合物の微粉末が用いられていることを特徴としている。

【0067】

本発明の第8の側面によって提供される固体電解コンデンサは、弁作用金属からなる多孔質焼結体と、上記多孔質焼結体の少なくとも一部を覆う誘電体層と、上記誘電体層の少なくとも一部を覆う固体電解質層と、を備える固体電解コンデンサであって、本発明の第7の側面によって提供される多孔質焼結体が用いられていることを特徴としている。

【0068】

このような構成によれば、上記固体電解コンデンサの高CV化を図ることが可能であり、小型化と大容量化とに適している。

【0069】

本発明の好ましい実施の形態においては、そのCV値が、10万μF/g以上である。

【0070】

本発明の好ましい実施の形態においては、そのCV値が、20万μF/g以上である。

【0071】

本発明の好ましい実施の形態においては、そのCV値が、30万μF/g以上である。

【0072】

本発明の好ましい実施の形態においては、そのCV値が、40万μF/g以上である。

【0073】

本発明の好ましい実施の形態においては、そのCV値が、50万μF/g以上である。

【0074】

本発明の好ましい実施の形態においては、そのCV値が、70万μF/g以上である。

【0075】

本発明の好ましい実施の形態においては、そのCV値が、80万μF/g以上である。

【0076】

本発明の好ましい実施の形態においては、そのCV値が、100万μF/g以上である。

【0077】

本発明の第9の側面によって提供される固体電解コンデンサの製造方法は、弁作用金属からなる多孔質焼結体と、上記多孔質焼結体の少なくとも一部を覆う誘電体層と、上記誘電体層の少なくとも一部を覆う固体電解質層と、を備える固体電解コンデンサの製造方法であって、Nbの微粉末を用いて粉末成形体を形成する工程と、上記粉末成形体に対して気相法を用いてOをドーピングすることにより、上記粉末成形体を形成するNbの微粉末を、その組成がNbxOyで表され、かつ、上記組成比がx=1に対してy≦1.1であるNb化合物の微粉末とする工程と、上記ドーピングする工程の後に、上記粉末成形体を焼結する工程と、を有することを特徴としている。

【0078】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度を8000ppm以上とする。

【0079】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度を14000ppm以上とする。

【0080】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度を24000ppm以上とする。

【0081】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度を48000ppm以上とする。

【0082】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度を140000ppm以上とする。

【0083】

本発明の第10の側面によって提供される固体電解コンデンサの製造方法は、弁作用金属からなる多孔質焼結体と、上記多孔質焼結体の少なくとも一部を覆う誘電体層と、上記誘電体層の少なくとも一部を覆う固体電解質層と、を備える固体電解コンデンサの製造方法であって、Nbの微粉末を用いて粉末成形体を形成する工程と、上記粉末成形体に対して気相法を用いてNをドーピングすることにより、上記粉末成形体を形成するNbの微粉末を、その組成がNbxNzで表され、かつ、上記組成比がx=1に対してz≦1.1であるNb化合物の微粉末とする工程と、上記ドーピングする工程の後に、上記粉末成形体を焼結する工程と、を有することを特徴としている。

【0084】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のN濃度を8000ppm以上とする。

【0085】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のN濃度を14000ppm以上とする。

【0086】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のN濃度を24000ppm以上とする。

【0087】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のN濃度を48000ppm以上とする。

【0088】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のN濃度を140000ppm以上とする。

【0089】

本発明の第11の側面によって提供される固体電解コンデンサの製造方法は、弁作用金属からなる多孔質焼結体と、上記多孔質焼結体の少なくとも一部を覆う誘電体層と、上記誘電体層の少なくとも一部を覆う固体電解質層と、を備える固体電解コンデンサの製造方法であって、Nbの微粉末を用いて粉末成形体を形成する工程と、上記粉末成形体に対して気相法を用いてOとNとをドーピングすることにより、上記粉末成形体を形成するNbの微粉末を、その組成がNbxOyNzで表され、かつ、上記組成比がx=1に対してy+z≦1.1であるNb化合物の微粉末とする工程と、上記ドーピングする工程の後に、上記粉末成形体を焼結する工程と、を有することを特徴としている。

【0090】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を8000ppm以上とする。

【0091】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を14000ppm以上とする。

【0092】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を24000ppm以上とする。

【0093】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を48000ppm以上とする。

【0094】

本発明の好ましい実施の形態においては、上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を140000ppm以上とする。

【0095】

本発明の好ましい実施の形態においては、上記Nbの微粉末としては、その重量あたり表面積が、本発明の第1ないし第3の側面により提供されるNb化合物の微粉末の好ましい実施形態に記載の値であるものを用いる。

【0096】

このような構成によれば、高CV化を図るのに適した多孔質焼結体を有する固体電解コンデンサを適切に製造することができる。

【0097】

本発明の好ましい実施の形態においては、上記ドーピングする工程は、上記粉末成形体の表面にNb2O5が生じる温度、および上記粉末成形体に焼結現象が生じる温度、のいずれよりも低い温度において、上記粉末成形体の表面にNb2O5の酸化膜を生じない酸素濃度において行う。このような構成によれば、気相拡散を適切に行うことができる。

【0098】

本発明の好ましい実施の形態においては、上記ドーピングする工程においては、上記ドーピングを実施するためのドーピング用のガスの濃度と雰囲気温度とを徐々に上げる。

【0099】

本発明の好ましい実施の形態においては、上記粉末成形体を形成する工程の後、上記ドーピングする工程の前に、上記粉末成形体の表面に、その組成がNbxOyで表され、その組成比がx=1に対してy<2.5であるNb酸化物からなる酸化膜を気相酸化により形成する工程をさらに有し、上記ドーピングする工程においては、焼結現象が生じる温度よりも低い温度において上記酸化膜から上記粉末成形体を構成する各粉末内部にOを熱拡散させる。このような構成によれば、O濃度を制御するのに有利である。

【0100】

本発明の好ましい実施の形態においては、上記Nb酸化物における組成比が、x=1に対してy≦2.0である。

【0101】

本発明の好ましい実施の形態においては、上記Nb酸化物における組成比が、x=1に対してy≦1.5である。

【0102】

本発明の好ましい実施の形態においては、上記Nb酸化物における組成比が、x=1に対してy≦1.0である。

【0103】

本発明の好ましい実施の形態においては、上記粉末成形体を形成する工程は、上記Nbの微粉末およびバインダを含むペーストを用いて行う。このような構成によれば、上記ペーストに含まれていたNbの微粉末を高密度に凝集させることができる。

【0104】

本発明の第12の側面によって提供される固体電解コンデンサの製造方法は、弁作用金属からなるロッドにNbまたはNb化合物の微粉末およびバインダを含むペーストを付着させる処理と、上記バインダを除去する処理と、を含むNbまたはNb化合物の粉末成形体を形成する工程を有することを特徴としている。

【0105】

このような構成によれば、上記NbまたはNb化合物の粉末成形体を高密度に仕上げることができる。一般に、微粉末の粒径が小さいほど、乾燥時のかさ密度が小さいが、いったん水分を含ませた後に乾燥すると、そのかさ密度は格段に高くなる。上記ペーストに含まれる上記バインダを加熱することなどにより除去すると、この過程においてNbまたはNb化合物の微粉末が互いに凝集する。これにより、かさ密度が非常に大きいNbまたはNb化合物の粉末成形体を形成することができる。

【0106】

本発明の好ましい実施の形態においては、上記バインダを付着させる処理は、上記ロッドをNbまたはNb化合物の微粉末およびバインダを含むペースト内に浸漬させた後に、上記ロッドを上記ペーストから引き抜くことにより行う。このような構成によれば、小サイズの多孔質焼結体を適切に製造することができる。

【0107】

本発明の好ましい実施の形態においては、上記ロッドは、Nbからなる。このような構成によれば、Nb化合物の微粉末とともに焼結させるのに好適である。

【0108】

本発明の第13の側面によって提供される固体電解コンデンサの製造方法は、Nb化合物の粉末成形体を形成する工程と、弁作用金属からなるロッドに上記粉末成形体を接合する工程と、を有しており、上記接合する工程においては、上記ロッドにNbまたはNb化合物を含むペーストを用いて上記粉末成形体を接合することを特徴としている。

【0109】

本発明の好ましい実施の形態においては、上記粉末成形体は、本発明の第1ないし第3の側面のいずれかによって提供されるNb化合物の微粉末を用いて形成されており、上記ロッドは、Nbからなり、上記ペーストは、本発明の第1ないし第3の側面のいずれかによって提供されるNb化合物の微粉末とNbの微粉末との混合物を含む。このような構成によれば、上記ロッドと上記粉末成形体とが、上記ペーストを介することにより、強い接合強度で焼結される。

【0110】

本発明の好ましい実施の形態においては、Nb化合物の微粉末とNbの微粉末との混合物は、Nbの微粉末が0.1〜50%の割合で混合されている。このような構成によれば、上記ロッドと上記多孔質焼結体との接合強度を高めるのに好適である。

【0111】

本発明の好ましい実施の形態においては、上記接合する工程の前に、断面円形状のワイヤの一部をその半径方向において加圧成形することにより、平坦部を有する上記ロッドを形成する工程をさらに有し、上記接合する工程においては、上記平坦部に対して上記粉末成形体を接合する。

【0112】

本発明の好ましい実施の形態においては、上記ロッドの上記平坦部に対して折り曲げ加工を施すことにより、段差部を形成する工程をさらに有する。

【0113】

本発明のその他の特徴および利点は、添付図面を参照して以下に行う詳細な説明によって、より明らかとなろう。

【図面の簡単な説明】

【0114】

【図1】本発明に係るNb化合物の製造方法の一例における温度履歴を示すグラフである。

【図2】本発明に係るNb化合物の製造方法の他の例における温度履歴を示すグラフである。

【図3】本発明に係る固体電解コンデンサの一例を示す全体斜視図である。

【図4】図3のIV−IV線に沿う断面図である。

【図5】図4の部分拡大概念図である。

【図6】図3に示す固体電解コンデンサの製造方法の一例に用いるロッドの全体斜視図である。

【図7】図3に示す固体電解コンデンサの製造方法の一例における、ロッドのプレス加工を示す全体斜視図である。

【図8】図3に示す固体電解コンデンサの製造方法の一例における、ロッドの打ち抜き加工を示す全体斜視図である。

【図9】図3に示す固体電解コンデンサの製造方法の一例における、ロッドの折り曲げ加工を示す全体斜視図である。

【図10】図3に示す固体電解コンデンサの製造方法の一例における、ペーストの塗布工程を示す全体斜視図である。

【図11】図3に示す固体電解コンデンサの製造方法の一例における、粉末成形体の付着工程を示す全体斜視図である。

【図12】図11のXII−XII線に沿う断面図である。

【図13】図12の要部拡大図である。

【図14】図3に示す固体電解コンデンサの製造方法の一例における、固体電解質層の形成工程を示す全体斜視図である。

【図15】図3に示す固体電解コンデンサの製造方法の一例における、第1陽極リードおよび陰極リードの取り付け工程を示す全体斜視図である。

【図16】本発明に係る固体電解コンデンサの他の例を示す断面図である。

【図17】図16に示す固体電解コンデンサの製造工程の一例に用いるロッドとペーストとを示す断面図である。

【図18】図16に示す固体電解コンデンサの製造工程の一例において、ロッドをペーストに浸漬させる工程を示す断面図である。

【図19】図16に示す固体電解コンデンサの製造工程の一例において、ロッドをペーストから引き上げる工程を示す断面図である。

【図20】図16に示す固体電解コンデンサの製造工程の一例において、ロッドにペーストを付着させた状態を示す全体斜視図である。

【図21】図16に示す固体電解コンデンサの製造工程の一例における、ロッドの折り曲げ加工を示す全体斜視図である。

【図22】図16に示す固体電解コンデンサの製造工程の一例における、多孔質焼結体と第1陽極リードとを示す全体斜視図である。

【図23】図16に示す固体電解コンデンサの製造工程の一例における、拡散炉での温度履歴の一例を示すグラフである。

【図24】図16に示す固体電解コンデンサの製造工程の一例における、拡散炉での温度履歴の他の例を示すグラフである。

【図25】従来の固体電解コンデンサの一例を示す断面図である。

【発明を実施するための形態】

【0115】

以下、本発明の好ましい実施の形態につき、具体的に説明する。

【0116】

表1は、本発明に係るNb化合物の微粉末の実施例を示している。表1に示されたNb化合物の微粉末は、それぞれNbとO、NbとN、NbとOおよびNといった原子からなる化合物である。

【0117】

【表1】

【0118】

実施例1は、NbとOとの比が1:1であるNb化合物の微粉末である。この微粉末の重量あたり表面積は、2m2/gである。このようなNb化合物の微粉末は、後述する固体電解コンデンサの多孔質焼結体の材料として用いた場合に、この多孔質焼結体の高CV化を図るのに適している。すなわち、上記多孔質焼結体の製造工程において、上記Nb化合物の微粉末とバインダとを含むペーストを用意し、このバインダを蒸発させるなどにより高密度な粉末成形体を形成することができる。一般に、微粉末の粒径が小さいほど、乾燥時のかさ密度が小さいが、いったん水分を含ませた後に乾燥すると、そのかさ密度は格段に高くなる。上記ペーストに含まれる上記バインダを加熱することなどにより除去すると、この過程においてNb化合物の微粉末が互いに凝集する。これにより、かさ密度が非常に大きいNb化合物の粉末成形体を形成することができる。実施例1のNb化合物の微粉末は、重量あたり表面積が2m2/gと比較的大きく、これは微粉末の粒径が小さいことによる。したがって、上記多孔質焼結体を高密度に仕上げることが可能であり、その高CV化に適してる。

【0119】

実施例1のNb化合物の微粉末は、以下のようにして製造される。まず、粉砕による手法や、Na,Ca,Mgを用いた還元による手法などを用いてNbの微粉末を製造する。実施例1においては、上記Nbの微粉末の重量あたり表面積を2m2/g程度とする。

【0120】

次に、上記Nbの微粉末に対して、Oをドーピングする。上記Nbの微粉末を大気から隔離した状態で、雰囲気にドーピング用のガスを所定濃度で混入する。上記ドーピング用のガスとしては、Oをドーピングし得るガスであるO2、CO2、CO、NO、NO2などを用いる。また、Arなどを用いてこれらのガスを適宜希釈してもよい。

【0121】

実施例1においては、固相拡散によりOのドーピングを行う。図1は、固相拡散によるドーピングにおける温度履歴を示している。まず、80分程度の間、上記Nbの微粉末を300〜400℃程度に保つ。これにより、上記Nbの微粉末の表面には、Nbの酸化物からなる酸化膜が形成される。このNbの酸化物は、その組成がNbxOyで表され、その組成比が、x=1に対してy<2.5である。なお、この組成比としては、y≦2.0、y≦1.5としてもよい。さらに目的とするNb化合物のOの組成比がNbの組成比1に対して1よりも小さい場合には、y≦1.0としてもよい。この酸化膜の厚さは、1000Å程度とする。続いて、上記ドーピング用のガスを排気して真空とした状態で、80分程度の間、上記Nbの微粉末を700℃程度に保つ。これにより、上記酸化膜に含まれるO原子が、上記Nbの微粉末の各粒子の内部へと拡散し、Nb化合物であるNbOの微粉末が得られる。

【0122】

上記処理温度は、いずれもNbに焼結現象が生じる温度よりも十分低い。したがって、ドーピングを行う間にNbの微粉末が焼結してしまうおそれがない。また、気相成長法を行った容器内においてOのドーピングを行えば、上記Nbの微粉末を大気から容易に隔離することができる。これとは異なり、気相成長法を行った容器から上記Nbの微粉末を、たとえば拡散炉などに移した後に、Oのドーピングを行ってもよい。この場合、上記Nbの微粉末が大気と触れることを防止するために、気密容器などを用いて上記Nbの微粉末を上記拡散炉へと移すことが好ましい。

【0123】

また、従来はNbの微粉末の内部まで均質にドーピングするには、高い温度で長時間拡散させることが必要であった。しかし、実施例1においては気相成長法を用いることにより、上記Nbの微粉末は、粒子の円筒形の直径がたとえば0.1〜0.8μm程度の円筒形のものとして仕上げられる。このため、上記Nbの微粉末の表面から内部までの距離が短くなる。拡散時間は距離の2乗に比例するため、従来よりも短時間で拡散を行うことができる。これにより、製造工程の効率化に有利であるとともに、NbOの微粉末の均質化を図ることも可能である。

【0124】

たとえば、上記酸化膜の厚さが厚すぎると、上記NbとOとの組成比が1:1.5などとなる場合がある。このときには、上記拡散処理の後に、水素を用いた還元処理を行う。水素による還元作用により、Oの割合を低下させて、NbとOとの組成比を1:1とすることが可能である。

【0125】

実施例1におけるNbOの微粉末は、重量あたり表面積が2m2/gと比較的大きい。それゆえ、このNbOの微粉末は、後述する固体電解コンデンサに用いられると、そのCV値を高めることが可能であり、固体電解コンデンサの小型化および大容量化を図ることができる。

【0126】

なお、後述する固体電解コンデンサの高CV化を図るには、NbとOとの化合物をNbxOyで表した場合に、O濃度が、8000ppm以上であり、かつ、上記組成比が、x=1に対して、y≦1.1であることが好ましい。さらに、O濃度を14000ppm以上、24000ppm以上、48000ppm以上または140000ppm以上としてもよい。

【0127】

実施例2は、NbとOとの比が1:1であるNb化合物の微粉末であるが、重量あたり表面積が、4m2/gである点が、実施例1とは異なっている。また、実施例2においては、気相拡散によりOのドーピングを行う。

【0128】

実施例2のNbOの微粉末を製造するには、まず、気相成長法(Vapor Phase Growth)を用いてNbの微粉末を製造する。気相成長法によれば、製造過程において大気と隔離され、Nb以外の不純物がほとんど混入しない。したがって、純度の高いNbの微粉末を製造することができる。また、気相成長法は、上記Nbの微粉末のさらなる微粒子化に適している。このNbの微粉末に対して、その温度履歴が図2に示される気相拡散によるドーピングを施す。すなわち、上記Nbの微粉末の雰囲気に、上述したドーピング用のガスを所定濃度で混入する。次いで、120分程度の時間をかけて、処理温度をたとえば700℃から800℃へと線形的に昇温する。この昇温と並行して、上記ドーピング用のガスの濃度を徐々に上昇させる。この処理においては、上記ドーピング用のガスから上記Nbの微粉末の各粉末内にO原子が拡散する。所定の処理時間が経過すると、各粉末内においてO濃度がほぼ均一となる。これにより、NbOの微粉末が得られる。

【0129】

実施例3,4は、いずれもNbとNとの組成比が1:1であるNb化合物の微粉末である。それぞれの重量あたり表面積は、6m2/gおよび8m2/gとされている。これらのNbNの微粉末は、上述した実施例1,2と同様に、気相成長法により製造したNbの微粉末に対して、固相拡散または気相拡散を用いたNのドーピングを施すにより製造することができる。Nをドーピングし得るドーピング用のガスとしては、NH3を用いればよい。また、Nのドーピングにおいて固相拡散による手法を用いる場合には、700℃程度の温度でNbの微粉末の表面にN濃度が高い膜を形成した後に、1000度程度の温度でこの膜に含まれるN原子を内部に拡散させればよい。

【0130】

なお、後述する固体電解コンデンサの高CV化を図るには、NbとNとの化合物をNbxNzで表した場合に、N濃度が、8000ppm以上であり、かつ、上記組成比が、x=1に対して、z≦1.1であることが好ましい。さらに、N濃度を14000ppm以上、24000ppm以上、48000ppm以上、または140000ppm以上としてもよい。

【0131】

実施例5,6は、いずれもNbとOとNとの組成比が1:0.6:0.3であるNb化合物の微粉末である。それぞれの重量あたり表面積は、10m2/gおよび12m2/gであり、表1に示された実施例において最大である。実施例5,6のNb化合物の微粉末は、気相成長法により製造したNbの微粉末に対して、OおよびNをドーピングすることにより行う。

【0132】

OおよびNをドーピングする手段の一つは、気相拡散を用いるものである。この場合、ドーピング用のガスとして、Oをドーピングし得るガスとNをドーピングし得るガスとを用いればよい。

【0133】

OおよびNをドーピングする他の手段は、固相拡散を用いるものである。この場合、実施例1で説明したように、まず、Nbの微粉末の表面に、その組成がNbxOyで表され、その組成比がx=1に対してy<2.5であるNb酸化物からなる酸化膜を形成する。なお、実施例1での説明と同様に、この組成比としては、y≦2.0、y≦1.5、あるいはy≦1.0としてもよい。次いで、真空などの非酸化環境においてNbの各粒子内にO原子を拡散させる。これに引き続き、Nのドーピングを行う。O原子が拡散されたNb粒子、すなわちNbとOとの化合物である粒子内においては、N原子の拡散が促進される。これにより、NbとOとNとの化合物からなるNb化合物の微粉末が得られる。

【0134】

なお、後述する固体電解コンデンサの高CV化を図るには、NbとOとNとの化合物をNbxOyNzで表した場合に、O濃度とN濃度との和が、8000ppm以上であり、かつ、上記組成比が、x=1に対して、y+z≦1.1であることが好ましい。さらに、O濃度とN濃度との和を14000ppm以上、24000ppm以上、48000ppm以上、または140000ppm以上としてもよい。

【0135】

上述した組成比とすることにより、実施例1〜6のNb化合物の微粉末は、いずれもその電気伝導度が純粋なNbの電気伝導度の1/10以上となっている。

【0136】

次に、上述したNb化合物の微粉末からなる多孔質焼結体を用いた固体電解コンデンサの一例について説明する。

【0137】

図3〜図5は、本発明に係る固体電解コンデンサの一例を示している。同図に示された固体電解コンデンサA1は、多孔質焼結体1、誘電体層2、固体電解質層3、陰極導体層4、第1陽極リード5A、第2陽極リード5B、陰極リード6、およびパッケージ樹脂7を備えている。なお、図4においては、誘電体層2は省略されている。図5は、固体電解コンデンサA1の微細構造を示す概念図である。固体電解コンデンサA1は、そのサイズが縦1.0mm×横0.5mm×厚さ0.5mm程度である。

【0138】

多孔質焼結体1は、扁平な直方体形状であり、第1多孔質焼結体1Aと第2多孔質焼結体1Bとを含んでいる。第1多孔質焼結体1は、Nb化合物の微粉末からなる。このNb化合物の微粉末としては、上述した実施例1〜5のNb化合物の微粉末を用いることができる。本実施形態においては、実施例1のNbOの微粉末が用いられている。第2多孔質焼結体1Bは、第1多孔質焼結体1Aと第1陽極リード5Aとの間に介在している。第2多孔質焼結体1Bは、NbOの微粉末とNbの微粉末とにより形成されている。Nbの微粉末の割合は、0.1〜50%とすることが好ましい。本実施形態においては、Nbの微粉末の割合は、30%程度である。

【0139】

誘電体層2は、Nb2O5からなり、多孔質焼結体1と固体電解質層3との間に介在することによりいわゆる半導体として機能するものである。図5に示すように、誘電体層2は、多孔質焼結体1と第1陽極リード5Aの一部とを覆うように形成されている。図4においては、誘電体層2は省略されているが、多孔質焼結体1から第1陽極リード5Aの平坦部50aおよび段差部50cにわたる領域が、誘電体層2により覆われている。

【0140】

固体電解質層3は、誘電体層2の大部分を覆うように形成されている。固体電解質層3は、たとえば二酸化マンガンからなる。からなる。図5に示すように、固体電解質層3は、多孔質焼結体1の微細な隙間を埋めている。なお、固体電解質層3としては、二酸化マンガンに代えて、ポリエチレンジオキシチオフェンまたはポリピロールなどの導電性ポリマを用いてもよい。

【0141】

陰極導体層4は、固体電解質層3と陰極リード6との間に介在しており、たとえばグラファイト層および銀ペースト層が積層されたものである。これにより、固体電解質層3と陰極リード6とが導通している。

【0142】

第1陽極リード5Aは、Nbからなる板状部材であり、多孔質焼結体1と接合されている。第1陽極リード5Aは、2つの平坦部50a,50dと、その間にある段差部50cを有している。また、後述する固体電解コンデンサA1の製造方法の説明に用いられる図15から明らかなように、段差部50cの両側には、2つの切り欠き部50bが形成されている。平坦部50aには、第2多孔質焼結体1Bが接合されている。平坦部50dには、第2陽極リード5Bが接合されている。段差部50cは、図4に示すように、第2陽極リードと陰極リード6との図中上下方向の位置を略一致させるためのものである。

【0143】

第2陽極リード5Bは、たとえばCuからなる板状部材である。第2陽極リード5Bと第1陽極リード5Aの平坦部50dとは、たとえばレーザ接合されている。第2陽極リード5Bのうちパッケージ樹脂7から露出した部分が、外部陽極端子51となっている。外部陽極端子51は、固体電解コンデンサA1を図外の基板などに実装するために用いられる。

【0144】

陰極リード6は、たとえばCuからなる板状部材であり、陰極導体層4を介して固体電解質層3に接合されている。陰極リード6のうちパッケージ樹脂7から露出した部分が、外部陰極端子61となっている。外部陰極端子61は、固体電解コンデンサA1を図外に基板などに実装するために用いられる。上述した段差部50cにより、外部陽極端子51と外部陰極端子61とは、図4における図中上下方向の位置が略一致している。これにより、図4における図中上面を実装面として固体電解コンデンサA1を適切に実装できる。

【0145】

パッケージ樹脂7は、多孔質焼結体1、誘電体層2、固体電解質層3、陰極導体層4、第1陽極リード5Aと、第2陽極リード5Bおよび陰極リード6の一部ずつとを覆うことにより、これらを保護するためのものである。パッケージ樹脂7は、たとえばエポキシ樹脂製である。

【0146】

次に、固体電解コンデンサA1の製造方法の一例について、図6〜図15を参照して説明する。

【0147】

まず、図6に示すように、ロッド50を用意する。ロッド50は、Nbからなる直径150μm程度のワイヤである。

【0148】

次に、図7に示すように、ロッド50の先端に平坦部50aを形成する。平坦部50aの形成は、たとえば、ロッド50の先端部分をプレス加工することにより行う。平坦部50aの幅は、400μm程度とする。

【0149】

また、図8に示すように平坦部50aの両側に2つの切り欠き部50bを形成する。2つの切り欠き部50bの形成は、たとえば打ち抜き加工により行う。

【0150】

平坦部50aおよび2つの切り欠き部50bを形成した後は、図9に示す段差部50cを形成する。2つの切り欠き部50bを挟む部分を支持し、互いに平坦部50aの厚さ方向に離間させるように折り曲げ加工を施す。これにより、段差部50cと、段差部50cに繋がる平坦部50dが形成される。

【0151】

次いで、図10に示すように、平坦部50aにペースト10Bを塗布する。ペースト10Bは、NbOの微粉末とNbの微粉末との混合物をバインダに混濁させたものである。上記NbOの微粉末とNbの微粉末との混合物における上記Nbの微粉末の割合は、0.1〜50%であることが好ましい。本実施形態においては、上記Nbの微粉末の割合を、30%程度とする。

【0152】

平坦部50a上に塗布したペースト10Bに対して、図11および図12に示すようにNbOの粉末成形体10Aを付着させる。NbOの粉末成形体10Aは、上述した実施例1のNbOの微粉末からなる。NbOの粉末成形体10Aを形成するには、上記実施例1のNbOの微粉末をバインダに混濁させたペーストを用意し、このペーストを矩形状の型に滴下した後に、上記バインダを蒸発させるなどして取り除くことにより行う。また、この手法に代えて、実施例1のNbOの微粉末を加圧成形してもよい。

【0153】

粉末成形体10Aを付着させた後は、ロッド50、粉末成形体10A、およびペースト10Bを一体的に焼結する。この際、粉末成形体10Aは、比較的微細な微粉末からなるが、その材質がNbOであるため、たとえばTaやNbの微粉末と比べて焼結温度が高い。そのため、微粉末からなるものとしては、比較的高い温度で焼結することができる。図13は、図12に示された断面図の部分拡大図である。ペースト10Bは、NbOの微粉末10BaとNbの微粉末10Bbとが混合されている。このうち、NbOの微粉末10Baは、ペースト10Bの図中上方に付着された粉末成形体10Aを形成するNbOの微粉末10Aaと焼結されやすい。一方Nbの微粉末10Bbは、同じくNbからなる第1陽極リード5と焼結されやすい。これらにより、粉末成形体10Aと第1陽極リード5とは、ペースト10Bを介して比較的高い接合強度で焼結される。以上の焼結処理により、図14に示す第1多孔質焼結体1Aおよび第2多孔質焼結体1Bが得られる。

【0154】

焼結処理を終えた後は、ロッド50の先端よりの部分を切断し、不要な部分を除去する。そして、図14に示すように、誘電体層2および固体電解質層3を形成する。本図においては、誘電体層2は微細な層であるため省略されている。誘電体層2の形成は、たとえばリン酸水溶液に多孔質焼結体1、平坦部50a、および段差部50cを浸漬させた状態で化成処理により行う。次いで、多孔質焼結体1および平坦部50aに対してエチレンジオキシチオフェンまたはピロールを含む処理液を用いた化学重合または電解重合を施すことにより、固体電解質層3を形成する。なお、硝酸マンガン溶液を用いれば、二酸化マンガンからなる固体電解質層3が形成される。

【0155】

誘電体層2および固体電解質層3を形成した後は、図15に示すように、第2陽極リード5Bおよび陰極リード6を取り付ける。第2陽極リード5Bの取り付けは、平坦部50dに対してレーザ接合により行う。第2陽極リード5Bと平坦部50dとを重ね合わせた状態で固定し、図中上方から第2陽極リード5Bの図中上面に対してレーザを照射する。レーザのエネルギが局所的に与えられることにより、第2陽極リード5Bと平坦部50dの一部ずつが溶着する。2つの切り欠き部50bが形成されている部分は、その他の部分に比べて幅が狭い。これにより、レーザ接合により生じた熱が、固体電解質層3などに伝わることを抑制することができる。一方、陰極リード6は、陰極導体層4を介して固体電解質層3に対して接合する。陰極導体層4は、たとえばグラファイト層と銀ペースト層とが積層されている。

【0156】

この後は、エポキシ樹脂を用いた樹脂成形を行うことによりパッケージ樹脂7を形成し、図3および図4に示す固体電解コンデンサA1が得られる。

【0157】

次に、固定電解コンデンサA1の作用について説明する。

【0158】

本実施形態によれば、固体電解コンデンサA1の高CV化を図ることができる。すなわち、多孔質焼結体1の材質として、実施例1のNbOの微粉末を用いることにより、多孔質焼結体1としても重量あたり表面積が大きいものとなっている。重量あたり表面積が2m2/gであるNbOの微粉末を用いた場合、固体電解コンデンサA1のCV値は、化成電圧が10Vである化成条件によって、10万μFV/gとすることができる。このCV値は、従来の固体電解コンデンサのCV値と比べて格段に大きいものである。したがって、固体電解コンデンサA1の高CV化が可能であり、その大容量化を図ることができる。なお、多孔質焼結体1の材質として上述した実施例2〜5のNb化合物の微粉末を用いれば、固体電解コンデンサA1のCV値を、それぞれ20万μFV/g(実施例2)、30万μFV/g(実施例3)、40万μFV/g(実施例4)、50万μFV/g(実施例5)、60万μFV/g(実施例6)とすることができる。なお、これらのCV値は、測定条件、粒子形状、焼結条件、および電極の構成に大きく依存する。したがって、上述したCV値は、本実施形態における条件下での測定値であり、たとえば、電極などを含めた固体電解コンデンサの構成に応じて変動する。このような高CV化を図る一方で、実施例1のNbOの微粉末は、その電気伝導度がNbの電気伝導度の1/10以上と、絶縁体あるいは半導体とは異なり、十分に導電体の範囲に属するものとなっている。したがって、固体電解コンデンサA1の低ESR化を図ることが可能である。

【0159】

また、高CV化により、固体電解コンデンサA1の小型化を図ることができる。特に、本実施形態においては、ペーストを用いた粉末成形体10Aの形成や、平坦部50aを有するロッド50を用いるといった手法により、1.0mm×0.5mm程度と非常に小型の固体電解コンデンサA1を形成するのに好適である。

【0160】

さらにNbOの微粉末はNb化合物であるため、仮に大気中において比較的高温とされても、急激な酸化反応を起こす可能性が低い。したがって、製造工程の簡便化が可能である。

【0161】

図16〜図24は、本発明に係る固体電解コンデンサの他の例、およびその製造方法の一例を示している。これらの図においては、上記実施形態と同一または類似の要素には、上記実施形態と同一の符号を付している。

【0162】

図16に示した固体電解コンデンサA2は、第1陽極リード5Aの一部が多孔質焼結体1内に進入している点が、上述した実施形態の固体電解コンデンサA1と異なっている。

【0163】

多孔質焼結体1は、Nb化合物からなり、たとえば上述した実施例1〜5と同様に、NbとO、NbとN、またはNbとOとNとの化合物により形成されている。多孔質焼結体1は、略円柱形である。

【0164】

第1陽極リード5Aは、直径が100〜500μm程度のNbからなるワイヤであり、その一部が多孔質焼結体1内に進入している。第1陽極リード5Aには、段差部50cが形成されている。

【0165】

次に、固体電解コンデンサA2の製造方法の一例について、図17〜24を参照して説明する。

【0166】

まず、図17に示すように、ロッド50とペースト10とを用意する。ロッド50は、Nbからなる直径500μm程度のワイヤである。ペースト10は、Nbの微粉末をバインダに混濁させたものである。このNbの微粉末はたとえば気相成長法により形成される。

【0167】

次に、図18に示すように、ロッド50を図中下方に移動させて、その下端寄りの部分をペースト10内に浸漬させる。

【0168】

ロッド50をペースト10に浸漬させた状態で所定時間経過した後に、図19に示すように、ロッド50を引き上げて、ペースト10から取り出す。これにより、図20に示すように、ロッド50の一端寄りの部分に、ペースト10が円筒形状に付着する。

【0169】

ペースト10が垂れてしまわない程度に乾燥した後に、図21に示すようにロッド50に曲げ加工を施す。これにより、段差部50cを形成する。

【0170】

これに引き続き、ペースト10のバインダ除去、ドーピング、および焼結を行う。このドーピングには、固相拡散による手法と気相拡散による手法とがある。固相拡散による手法は、対象金属の表面にO濃度が高い酸化膜、たとえばNbOよりO濃度が高いNb2O5をあらかじめ形成し、この酸化膜中のO原子を対象金属のその他の部分に拡散させる手法である。気相拡散による手法は、比較的拡散速度を速めることが可能な高温下において、たとえばO濃度が比較的低い気体中において拡散させる手法である。表面に高濃度の酸化膜などを形成する固相拡散による手法の方が、一般に製造が容易である。一方、気相拡散による手法は、条件制御が困難であるが、均一な拡散が可能であるなど、品質面にすぐれている。

【0171】

図23は、固相拡散による手法における温度履歴を示している。本図に示すように、まずロッド50とペースト10との一体品を拡散炉などに配置する。そして、真空中において100分程度の間、200℃程度に保つ。これにより、ペースト10に含まれるバインダを除去する。次いで、雰囲気にドーピング用のガスを所定濃度で混入する。上記ドーピングガスとしては、Oをドーピングし得るガスであるO2、CO2、CO、NO、NO2などを用いる。この際、He,Ne,Arなどの不活性ガスにより、上記ドーピングガスを希釈してもよい。そして、80分程度の間、炉内温度を300〜400℃程度に保つ。これにより、ペースト10に含まれていたNbの微粉末の表面には、Nbの酸化物であるNb2O5の酸化膜が形成される。この酸化膜の厚さは、1000Å程度とする。続いて、上記ドーピング用のガスを排気して真空とした状態で、80分程度の間、炉内温度を700℃程度に保つ。これにより、上記酸化膜に含まれるO原子が、上記Nbの微粉末の各粒子の内部へと拡散し、Nb化合物であるNbOの微粉末が得られる。これでOのドーピングが完了し、NbOからなる粉末成形体が得られる。これに続いて、80分程度の間、炉内温度を1400度程度に保つ。この焼結温度は、純粋なNbの微粉末の焼結温度よりも、かなり高い温度である。これは、上記ドーピングによりNb化合物であるNbOとなっていることによる。なお、焼結温度は、上記Nbの微粉末の形状などに応じて、1150〜1600℃程度とすればよい。これにより、上記NbOからなる粉末成形体とロッド50とを焼結する。焼結温度が1400度程度と非常に高いため、上記粉末成形体とロッド50との接合強度を高めることができる。

【0172】

一方、図24は、気相拡散による手法を用いた場合の温度履歴を示している。本図から理解されるように、気相拡散による手法においては、バインダを除去した後に、100分程度の時間をかけて、炉内温度を700℃から800℃まで線形的に昇温させる。この際、雰囲気には、ドーピング用のガスであるO2、CO2、CO、NO、NO2など所定濃度で充填しておく。そして、炉内温度の上昇と並行して、上記ドーピング用のガスの濃度を徐々に上昇させる。これにより、ペースト10に含まれていたNbの微粒子内にO原子が拡散し、Oのドーピングが行われる。この後は、図23を参照した説明と同様に焼結処理を行う。

【0173】

以上の固相拡散または気相拡散によるドーピングおよび焼結を終えた後に、ロッド50を先端寄りの位置において切断することにより、図22に示すように、第1陽極リード5Aの一部が進入したNbOからなる多孔質焼結体1が得られる。この後は、既知の工程を経ることにより、図16に示す固体電解コンデンサA2が得られる。

【0174】

このような実施形態によっても、固体電解コンデンサA2の小型化と大容量化とを図ることができる。特に、ロッド50の先端部分にペースト10を付着させることにより、多孔質焼結体1を非常に小型に仕上げることができる。本実施形態においては、固体電解コンデンサA2においては、多孔質焼結体1の直径が1mm程度とされている。

【0175】

また、ペースト10に含まれるNbの微粉末は、気相成長法により製造されているため、きわめて微細である。ペースト10からバインダが除去される過程においては、Nbの微粉末どうしが凝集し、かさ密度が大きくなる。このため、多孔質焼結体1は、高密度なものとなる。多孔質焼結体1が高密度であるほど、高CV化を図ることができる。この点においても、固体電解コンデンサA2は、大容量化に適している。

【0176】

本発明に係るNb化合物の微粉末、多孔質焼結体、および固体電解コンデンサは、上述した実施形態に限定されるものではない。本発明に係る固体電解コンデンサの各部の具体的な構成は、種々に設計変更自在である。また、本発明に係るNb化合物の微粉末、多孔質焼結体、および固体電解コンデンサの製造方法は、種々に変更可能である。

【0177】

Nbの微粉末の製造方法としては、気相成長法を用いることが微粒子化に有利であるが、これに限定されず、粉砕による手法や、Na,Ca,Mgを用いた還元による手法などを用いてもよい。

【0178】

上述した固体電解コンデンサの構成は、本発明に係る固体電解コンデンサの一例であり、その構造は限定されない。図25に示す従来例における固体電解コンデンサをはじめ、あらゆる構造の固体電解コンデンサにおいて本発明に係るNb化合物の微粉末を用いることが可能であり、これらが本発明に係る固体電解コンデンサに含まれることはもちろんである。たとえば、上述した固体電解コンデンサのサイズを大型化すれば、従来技術によっては達成し得なかった大容量の固体電解コンデンサを実現可能である。

【符号の説明】

【0179】

A1,A2 固体電解コンデンサ

1 多孔質焼結体

10 ペースト

10A 粉末成形体

10B ペースト

1A 第1多孔質焼結体

1B 第2多孔質焼結体

2 誘電体層

3 固体電解質層

4 陰極導体層

50 ロッド

50a 平坦部

50b 切り欠き部

50c 段差部

5A 第1陽極リード

5B 第2陽極リード

51 外部陽極端子

6 陰極リード

61 外部陰極端子

7 パッケージ樹脂

【特許請求の範囲】

【請求項1】

その組成が、NbxOyNz(x,zは0を超える正の数、yは0以上の正の数)で表され、

その電気伝導度が、Nbの電気伝導度の1/10以上であることを特徴とする、Nb化合物の微粉末。

【請求項2】

上記組成比が、x=1に対して、y+z≦1.1である、請求項1に記載のNb化合物の微粉末。

【請求項3】

O濃度とN濃度との和が、8000ppm以上である、請求項2に記載のNb化合物の微粉末。

【請求項4】

その重量あたり表面積が、2m2/g以上である、請求項1ないし3のいずれかに記載のNb化合物の微粉末。

【請求項5】

Nbの微粉末を製造する工程と、

上記Nbの微粉末に対してNのみ、またはOとNとをドーピングする工程と、を有しており、

上記Nをドーピングする工程においては、気相法によるドーピングを施すことにより、その組成がNbxOyNz(x,zは0を超える正の数、yは0以上の正の数)で表され、かつ上記組成比がx=1に対してy+z≦1.1であるNb化合物の微粉末を製造することを特徴とする、Nb化合物の微粉末の製造方法。

【請求項6】

上記Nをドーピングする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を8000ppm以上とする、請求項5に記載のNb化合物の微粉末の製造方法。

【請求項7】

上記Nbの微粉末を製造する工程においては、その重量あたり表面積を、請求項4に記載の値とする、請求項5または6に記載のNb化合物の微粉末の製造方法。

【請求項8】

上記ドーピングする工程は、上記Nbの微粉末の表面にNb2O5が生じる温度、および上記Nbの微粉末に焼結現象が生じる温度、のいずれよりも低い温度において、上記Nbの微粉末の表面にNb2O5の酸化膜を生じない酸素濃度において行う、請求項5ないし7のいずれかに記載のNb化合物の微粉末の製造方法。

【請求項9】

上記ドーピングする工程においては、上記ドーピングを実施するためのドーピング用のガスの濃度と雰囲気温度とを徐々に上げる、請求項8に記載のNb化合物の微粉末の製造方法。

【請求項10】

上記Nbの微粉末を製造する工程の後、上記ドーピングする工程の前に、上記Nbの微粉末の表面に、その組成がNbxOyで表され、その組成比がx=1に対してy<2.5であるNb酸化物からなる酸化膜を気相酸化により形成する工程をさらに有し、

上記ドーピングする工程においては、焼結現象が生じない温度において上記酸化膜から上記各微粉末内部にOを熱拡散させる、請求項5ないし7のいずれかに記載のNb化合物の微粉末の製造方法。

【請求項11】

上記Nb酸化物における組成比が、x=1に対してy≦2.0である、請求項10に記載のNb化合物の微粉末の製造方法。

【請求項12】

上記Nbの微粉末を製造する工程においては、気相成長法を用いる、請求項5ないし11のいずれかに記載のNb化合物の微粉末の製造方法。

【請求項13】

上記Nbの微粉末を製造する工程の開始から上記ドーピングする工程の終了までの間、上記Nbの微粉末を大気から隔離する、請求項5ないし12のいずれかに記載のNb化合物の微粉末の製造方法。

【請求項14】

上記ドーピングする工程の後に、上記Nb化合物の組成比を調整するための、水素を用いた還元工程をさらに有する、請求項5ないし13のいずれかに記載のNb化合物の微粉末の製造方法。

【請求項15】

固体電解コンデンサの製造に用いるための多孔質焼結体であって、請求項1ないし3のいずれかに記載のNb化合物の微粉末が用いられていることを特徴とする、多孔質焼結体。

【請求項16】

弁作用金属からなる多孔質焼結体と、

上記多孔質焼結体の少なくとも一部を覆う誘電体層と、

上記誘電体層の少なくとも一部を覆う固体電解質層と、を備える固体電解コンデンサであって、

請求項15に記載の多孔質焼結体が用いられていることを特徴とする、固体電解コンデンサ。

【請求項17】

そのCV値が、10万μF/g以上である、請求項16に記載の固体電解コンデンサ。

【請求項18】

弁作用金属からなる多孔質焼結体と、

上記多孔質焼結体の少なくとも一部を覆う誘電体層と、

上記誘電体層の少なくとも一部を覆う固体電解質層と、を備える固体電解コンデンサの製造方法であって、

Nbの微粉末を用いて粉末成形体を形成する工程と、

上記粉末成形体に対して気相法を用いてNのみ、またはOとNとをドーピングすることにより、上記粉末成形体を形成するNbの微粉末を、その組成がNbxOyNz(x,zは0を超える正の数、yは0以上の正の数)で表され、かつ、上記組成比がx=1に対してy+z≦1.1であるNb化合物の微粉末とする工程と、

上記ドーピングする工程の後に、上記粉末成形体を焼結する工程と、を有することを特徴とする、固体電解コンデンサの製造方法。

【請求項19】

上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を8000ppm以上とする、請求項18に記載の固体電解コンデンサの製造方法。

【請求項20】

上記Nbの微粉末としては、その重量あたり表面積が、請求項4に記載の値であるものを用いる、請求項18または19のいずれかに記載の固体電解コンデンサの製造方法。

【請求項21】

上記ドーピングする工程は、上記粉末成形体の表面にNb2O5が生じる温度、および上記粉末成形体に焼結現象が生じる温度、のいずれよりも低い温度において、上記粉末成形体の表面にNb2O5の酸化膜を生じない酸素濃度において行う、請求項18ないし20のいずれかに記載の固体電解コンデンサの製造方法。

【請求項22】

上記ドーピングする工程においては、上記ドーピングを実施するためのドーピング用のガスの濃度と雰囲気温度とを徐々に上げる、請求項21に記載のNb化合物の製造方法。

【請求項23】

上記粉末成形体を形成する工程の後、上記ドーピングする工程の前に、上記粉末成形体の表面に、その組成がNbxOyで表され、その組成比がx=1に対してy<2.5であるNb酸化物からなる酸化膜を気相酸化により形成する工程をさらに有し、

上記ドーピングする工程においては、焼結現象が生じる温度よりも低い温度において上記酸化膜から上記粉末成形体を構成する各粉末内部にOを熱拡散させる、請求項18ないし20のいずれかに記載の固体電解コンデンサの製造方法。

【請求項24】

上記Nb酸化物における組成比が、x=1に対してy≦2.0である、請求項23に記載の固体電解コンデンサの製造方法。

【請求項25】

上記粉末成形体を形成する工程は、上記Nbの微粉末およびバインダを含むペーストを用いて行う、請求項18ないし24のいずれかに記載の固体電解コンデンサの製造方法。

【請求項26】

Nb化合物の粉末成形体を形成する工程と、

弁作用金属からなるロッドに上記粉末成形体を接合する工程と、を有しており、

上記接合する工程においては、上記ロッドにNbおよびNb化合物の少なくとも一方を含むペーストを用いて上記粉末成形体を接合し、

上記粉末成形体は、請求項1ないし3のいずれかに記載のNb化合物の微粉末を用いて形成されており、

上記ロッドは、Nbからなり、

上記ペーストは、請求項1ないし3のいずれかに記載のNb化合物の微粉末とNbの微粉末との混合物を含むことを特徴とする、固体電解コンデンサの製造方法。

【請求項27】

上記Nb化合物の微粉末とNbの微粉末との混合物は、上記Nbの微粉末が0.1〜50%の割合で混合されている、請求項26に記載の固体電解コンデンサの製造方法。

【請求項28】

上記接合する工程の前に、断面円形状のワイヤの一部をその半径方向において加圧成形することにより、平坦部を有する上記ロッドを形成する工程をさらに有し、

上記接合する工程においては、上記平坦部に対して上記粉末成形体を接合する、請求項26または27に記載の固体電解コンデンサの製造方法。

【請求項29】

上記ロッドの上記平坦部に対して折り曲げ加工を施すことにより、段差部を形成する工程をさらに有する、請求項28に記載の固体電解コンデンサの製造方法。

【請求項1】

その組成が、NbxOyNz(x,zは0を超える正の数、yは0以上の正の数)で表され、

その電気伝導度が、Nbの電気伝導度の1/10以上であることを特徴とする、Nb化合物の微粉末。

【請求項2】

上記組成比が、x=1に対して、y+z≦1.1である、請求項1に記載のNb化合物の微粉末。

【請求項3】

O濃度とN濃度との和が、8000ppm以上である、請求項2に記載のNb化合物の微粉末。

【請求項4】

その重量あたり表面積が、2m2/g以上である、請求項1ないし3のいずれかに記載のNb化合物の微粉末。

【請求項5】

Nbの微粉末を製造する工程と、

上記Nbの微粉末に対してNのみ、またはOとNとをドーピングする工程と、を有しており、

上記Nをドーピングする工程においては、気相法によるドーピングを施すことにより、その組成がNbxOyNz(x,zは0を超える正の数、yは0以上の正の数)で表され、かつ上記組成比がx=1に対してy+z≦1.1であるNb化合物の微粉末を製造することを特徴とする、Nb化合物の微粉末の製造方法。

【請求項6】

上記Nをドーピングする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を8000ppm以上とする、請求項5に記載のNb化合物の微粉末の製造方法。

【請求項7】

上記Nbの微粉末を製造する工程においては、その重量あたり表面積を、請求項4に記載の値とする、請求項5または6に記載のNb化合物の微粉末の製造方法。

【請求項8】

上記ドーピングする工程は、上記Nbの微粉末の表面にNb2O5が生じる温度、および上記Nbの微粉末に焼結現象が生じる温度、のいずれよりも低い温度において、上記Nbの微粉末の表面にNb2O5の酸化膜を生じない酸素濃度において行う、請求項5ないし7のいずれかに記載のNb化合物の微粉末の製造方法。

【請求項9】

上記ドーピングする工程においては、上記ドーピングを実施するためのドーピング用のガスの濃度と雰囲気温度とを徐々に上げる、請求項8に記載のNb化合物の微粉末の製造方法。

【請求項10】

上記Nbの微粉末を製造する工程の後、上記ドーピングする工程の前に、上記Nbの微粉末の表面に、その組成がNbxOyで表され、その組成比がx=1に対してy<2.5であるNb酸化物からなる酸化膜を気相酸化により形成する工程をさらに有し、

上記ドーピングする工程においては、焼結現象が生じない温度において上記酸化膜から上記各微粉末内部にOを熱拡散させる、請求項5ないし7のいずれかに記載のNb化合物の微粉末の製造方法。

【請求項11】

上記Nb酸化物における組成比が、x=1に対してy≦2.0である、請求項10に記載のNb化合物の微粉末の製造方法。

【請求項12】

上記Nbの微粉末を製造する工程においては、気相成長法を用いる、請求項5ないし11のいずれかに記載のNb化合物の微粉末の製造方法。

【請求項13】

上記Nbの微粉末を製造する工程の開始から上記ドーピングする工程の終了までの間、上記Nbの微粉末を大気から隔離する、請求項5ないし12のいずれかに記載のNb化合物の微粉末の製造方法。

【請求項14】

上記ドーピングする工程の後に、上記Nb化合物の組成比を調整するための、水素を用いた還元工程をさらに有する、請求項5ないし13のいずれかに記載のNb化合物の微粉末の製造方法。

【請求項15】

固体電解コンデンサの製造に用いるための多孔質焼結体であって、請求項1ないし3のいずれかに記載のNb化合物の微粉末が用いられていることを特徴とする、多孔質焼結体。

【請求項16】

弁作用金属からなる多孔質焼結体と、

上記多孔質焼結体の少なくとも一部を覆う誘電体層と、

上記誘電体層の少なくとも一部を覆う固体電解質層と、を備える固体電解コンデンサであって、

請求項15に記載の多孔質焼結体が用いられていることを特徴とする、固体電解コンデンサ。

【請求項17】

そのCV値が、10万μF/g以上である、請求項16に記載の固体電解コンデンサ。

【請求項18】

弁作用金属からなる多孔質焼結体と、

上記多孔質焼結体の少なくとも一部を覆う誘電体層と、

上記誘電体層の少なくとも一部を覆う固体電解質層と、を備える固体電解コンデンサの製造方法であって、

Nbの微粉末を用いて粉末成形体を形成する工程と、

上記粉末成形体に対して気相法を用いてNのみ、またはOとNとをドーピングすることにより、上記粉末成形体を形成するNbの微粉末を、その組成がNbxOyNz(x,zは0を超える正の数、yは0以上の正の数)で表され、かつ、上記組成比がx=1に対してy+z≦1.1であるNb化合物の微粉末とする工程と、

上記ドーピングする工程の後に、上記粉末成形体を焼結する工程と、を有することを特徴とする、固体電解コンデンサの製造方法。

【請求項19】

上記Nb化合物の微粉末とする工程においては、上記Nb化合物の微粉末のO濃度とN濃度との和を8000ppm以上とする、請求項18に記載の固体電解コンデンサの製造方法。

【請求項20】

上記Nbの微粉末としては、その重量あたり表面積が、請求項4に記載の値であるものを用いる、請求項18または19のいずれかに記載の固体電解コンデンサの製造方法。

【請求項21】

上記ドーピングする工程は、上記粉末成形体の表面にNb2O5が生じる温度、および上記粉末成形体に焼結現象が生じる温度、のいずれよりも低い温度において、上記粉末成形体の表面にNb2O5の酸化膜を生じない酸素濃度において行う、請求項18ないし20のいずれかに記載の固体電解コンデンサの製造方法。

【請求項22】

上記ドーピングする工程においては、上記ドーピングを実施するためのドーピング用のガスの濃度と雰囲気温度とを徐々に上げる、請求項21に記載のNb化合物の製造方法。

【請求項23】

上記粉末成形体を形成する工程の後、上記ドーピングする工程の前に、上記粉末成形体の表面に、その組成がNbxOyで表され、その組成比がx=1に対してy<2.5であるNb酸化物からなる酸化膜を気相酸化により形成する工程をさらに有し、

上記ドーピングする工程においては、焼結現象が生じる温度よりも低い温度において上記酸化膜から上記粉末成形体を構成する各粉末内部にOを熱拡散させる、請求項18ないし20のいずれかに記載の固体電解コンデンサの製造方法。

【請求項24】

上記Nb酸化物における組成比が、x=1に対してy≦2.0である、請求項23に記載の固体電解コンデンサの製造方法。

【請求項25】

上記粉末成形体を形成する工程は、上記Nbの微粉末およびバインダを含むペーストを用いて行う、請求項18ないし24のいずれかに記載の固体電解コンデンサの製造方法。

【請求項26】

Nb化合物の粉末成形体を形成する工程と、

弁作用金属からなるロッドに上記粉末成形体を接合する工程と、を有しており、

上記接合する工程においては、上記ロッドにNbおよびNb化合物の少なくとも一方を含むペーストを用いて上記粉末成形体を接合し、

上記粉末成形体は、請求項1ないし3のいずれかに記載のNb化合物の微粉末を用いて形成されており、

上記ロッドは、Nbからなり、

上記ペーストは、請求項1ないし3のいずれかに記載のNb化合物の微粉末とNbの微粉末との混合物を含むことを特徴とする、固体電解コンデンサの製造方法。

【請求項27】

上記Nb化合物の微粉末とNbの微粉末との混合物は、上記Nbの微粉末が0.1〜50%の割合で混合されている、請求項26に記載の固体電解コンデンサの製造方法。

【請求項28】

上記接合する工程の前に、断面円形状のワイヤの一部をその半径方向において加圧成形することにより、平坦部を有する上記ロッドを形成する工程をさらに有し、

上記接合する工程においては、上記平坦部に対して上記粉末成形体を接合する、請求項26または27に記載の固体電解コンデンサの製造方法。

【請求項29】

上記ロッドの上記平坦部に対して折り曲げ加工を施すことにより、段差部を形成する工程をさらに有する、請求項28に記載の固体電解コンデンサの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2012−121800(P2012−121800A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2012−2033(P2012−2033)

【出願日】平成24年1月10日(2012.1.10)

【分割の表示】特願2005−170966(P2005−170966)の分割

【原出願日】平成17年6月10日(2005.6.10)

【出願人】(000116024)ローム株式会社 (3,539)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成24年1月10日(2012.1.10)

【分割の表示】特願2005−170966(P2005−170966)の分割

【原出願日】平成17年6月10日(2005.6.10)

【出願人】(000116024)ローム株式会社 (3,539)

【Fターム(参考)】

[ Back to top ]