Nb基化合物超伝導線材の製造方法

【課題】中間熱処理を不要とし、線材の製造コストを低減でき、高磁界発生が可能なNb基化合物超伝導線材の製造方法を提供する。

【解決手段】加工性に富む金属MまたはM´のシートからなる第3の基材が、NbまたはNb系合金シートからなる第1の基材とSn,Sn系合金シート,AlまたはAl系合金シートからなる第2の基材との間に挿入されるように、心棒の周囲に第1の基材、第3の基材、第2の基材を重ねて巻き付けてジェリーロール複合体とし、該ジェリーロール複合体をNbまたはNb系合金からなるシース材で包み、これを線材に加工した後に熱処理する。

【解決手段】加工性に富む金属MまたはM´のシートからなる第3の基材が、NbまたはNb系合金シートからなる第1の基材とSn,Sn系合金シート,AlまたはAl系合金シートからなる第2の基材との間に挿入されるように、心棒の周囲に第1の基材、第3の基材、第2の基材を重ねて巻き付けてジェリーロール複合体とし、該ジェリーロール複合体をNbまたはNb系合金からなるシース材で包み、これを線材に加工した後に熱処理する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、NMR分析装置、核融合炉、高密度エネルギー貯蔵等の種々の新技術開発を可能にする高磁界発生用のNb3 Sn超伝導線材の製造方法に関する。

【背景技術】

【0002】

超伝導線材としては、Nb−Ti系の合金線材が多く用いられ、電力消費なしに大電流を通電し、高磁界を発生することができる。しかし、この合金線材は液体ヘリウム温度(4.2K)における発生磁界の限度が約9テスラ(9T)である。従って核融合装置、NMR分析装置などに必要な10T以上の高磁界を発生するためには、化合物系超伝導線材を用いる必要がある。A15型結晶構造をもつNb3 Sn化合物は、このような要求に応える超伝導材料の一つとして知られている。その臨界温度Tc は約18K、上部臨界磁界Bc2(4.2K)は約21Tで、Nb−Tiの約9K及び約11.5テスラに比べて、それぞれ2倍近く高い値をもつ。Nb3 Sn化合物の線材を作製する方法としては、例えば非特許文献1に記載されたブロンズ法が用いられている。ブロンズ法はNbを芯材とし、これをCu−Sn合金マトリックスで包んだ複合体を作り、これを塑性加工したのち、拡散熱処理することによりNb芯とマトリックスの界面にNb3 Sn化合物相を生成する方法である。

【0003】

さらにブロンズ法において、本発明者はCu−Sn合金マトリックスに少量のTiを添加することにより上部臨界磁界Bc2が改善されることを見出し、非特許文献2に発表した。その後この製法は工業化された。この線材を用いて4.2Kで18.8テスラ、1.5Kで21.9テスラの磁界が発生され、2004年にたんぱく質の構造解析等に有用な930MHzNMR分析装置が完成された。しかし、ブロンズ法線材の特性は限界に達しており、次世代の高磁界超伝導線材の開発が待望されている。

【0004】

本発明者は、Ti,Zr,Hf,V及びTaの群から選ばれた1種または2種以上の金属とSnの合金または金属間化合物を芯(コア)材とし、NbまたはNb合金をシース材として前記芯材を充填して得た複合体を線材に加工後、熱処理することにより高磁界特性に優れたNb3 Sn線材を作製しうることを特許文献1において提案している。この特許文献1の発明は粉末コア法によるものである。

【0005】

また、本発明者は、SnとMとの混合体からなる第1の基材とNbまたはNb系合金からなる第2の基材とを交互に積層して複合体を作製し、これを線材に加工し、熱処理するNb3Sn超伝導線材の製造方法を特許文献2において提案している。この特許文献2の発明はジェリーロール法によるものである。

【0006】

非特許文献3には、Bc2の歪による劣化特性について調べた結果、種々のA15型化合物のなかではNb3Alが歪によるBc2の劣化が最も小さい(耐歪特性に優れる)ことが報告されている。

【非特許文献1】K.Tachikawa:Filamentary A15 Superconductors, Plenum Press(1980)p1

【非特許文献2】関根久,飯嶋安男,伊藤喜久男,太刀川恭治:日本金属学会誌,第49巻,10号(1985)913頁

【非特許文献3】J.W.Ekin, Strain effect in superconducting compound, R.P. Reed and A.F.Clark(Eds.), Advance Cryogenic Engineering(Materials) 30, Plenum Press, 1984, pp823-835

【特許文献1】特開平11−250749号公報

【特許文献2】特開2004−296124号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

非特許文献1に記載されたブロンズ法を用いて製造したNb3Sn系線材では、マトリックス中へのSn固溶量が小さく(Snの最大固溶率15.8%)、超伝導特性を向上させるためにより多くのSnを固溶させようとすると、中間焼鈍を何回も繰り返して強制固溶させる必要がある。しかし、中間焼鈍を行うと、工程が複雑になり製造コストが増加するので、工業化を図るためにはデメリットとなる。また、Snを過剰固溶させると、硬くなって曲げや引き抜き等の加工が困難になる。このため、できるだけ中間焼鈍を行わない製造プロセスが要望されている。

【0008】

特許文献1に記載された粉末コア法では、Ti,Zr,Hf,V及びTaの群から選ばれた1種または2種以上の金属とSnとの合金または金属間化合物を作製する工程及びこの合金または金属間化合物をシース材に充填するために粉末に粉砕する工程を必須とするが、これらの工程は必ずしも容易でなく工業化する上での課題となっていた。このため、できるだけ粉砕工程を含まない製造プロセスが要望されている。

【0009】

特許文献2に記載された従来のジェリーロール法を用いて製造したNb3Sn系線材は、優れた超伝導特性を有しているが、NMR分析装置等の性能をさらに向上させることを目的として、超伝導特性および加工性の改善が必要である。このため、さらに高特性を得るための製造プロセスが要望されている。

【0010】

非特許文献3に記載されたNb3Al系線材は、2000℃程度の高温域でのみ安定であり、常温ではAlが欠乏して高い超伝導特性が得られない。このため、Nb3Al系線材においても超伝導特性および加工性の改善が要望されている。

【0011】

上述のように従来の方法には製造プロセス上の解決しなければならない種々の問題点がある。

【0012】

本発明の目的とするところは、高磁界特性の向上に最も効果的であるTa,Ti,Hfを含むSn合金又はAl又はAl合金を第2の基材として用いるとともに、加工性に富む金属M又はM´のシートからなる第3の基材を第2の基材と第1の基材(Nb合金シート)との間に挿入して巻き込むことにより、可塑性を有する基材からなる複合体を使用して工業化する上での上記課題を解消し、加工性を容易化し、中間熱処理を不要とし、線材の製造コストを低減でき、しかも従来の線材より高磁界の発生が可能なNb基化合物超伝導線材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者は、特許文献2のジェリーロール法をさらに改良するために鋭意研究した結果、次世代超伝導線材としてNbシートとSn基合金シートの間に加工性に富む金属Mシートを挿入するジェリーロール法によりNb3Sn超伝導線材を製造する方法を開発するとともに、また、NbシートとAlシートの間に加工性に富む金属M´シートを挿入するジェリーロール法によりNb3Al超伝導線材を製造する方法を開発した。

【0014】

ジェリーロール法の線材では熱処理によりシースのNbがコアヘと移動し、それによりコアに含まれるSnのシースヘの拡散を促進させるため、従来のブロンズ法の線材よりも厚く均一な(Nb,Ta,Ti,Hf)3Sn層が形成される。これはSnがTa,Ti,HfよりNbと金属間化合物を作り易いこと、またTa,Ti,HfとNbが互いに固溶し易く、シースのNbが芯材に固溶するため空孔を生じ、シースへのSnとTa,Ti,Hfの拡散を促進するという本発明者が見出した新たな知見に基づくものである。本発明では、第3の基材として加工性に富む金属Mシート又は金属M´シートを第1の基材(Nbシート)と第2の基材(Sn基合金シート又はAlシート)との間に挿入して心棒の周囲に巻き付けるジェリーロール法を検討し、中間熱処理を行なわないでも十分な加工性を有する超伝導線材の製造方法を開発することを目的とした。

【0015】

本発明によれば、Al,In,Ag,Cuからなる群より選択される一種又は二種以上の金属Mのシートからなる第3の基材を第1の基材と第2の基材との間に挿入するので、Nb3 Sn線材の超伝導特性および加工性がともに改善される。また、In,Ag,Cu,Snからなる群より選択される一種又は二種以上の金属M´のシートからなる第3の基材を第1の基材と第2の基材との間に挿入するので、Nb3 Al線材の超伝導特性および加工性がともに改善される。さらに前者では第2の基材に含まれるTa,Ti,HfがNb3 Sn層に固溶するため高磁界特性が得られ、またシースのNbが芯に拡散するため、反応後芯にボイドが発生することがない。芯にボイドが発生すると線材の機械的性質を劣化させる。

【0016】

本発明は上記の知見に基づいてなされたものであり、以下の構成を備えている。

【0017】

(1)NbまたはNb系合金シートからなる第1の基材とSnまたはSn系合金シートからなる第2の基材とを交互に積層してジェリーロール複合体とし、該ジェリーロール複合体をNbまたはNb系合金からなるシース材で包み、これを線材に加工した後に熱処理するNb基化合物超伝導線材の製造方法において、加工性に富む金属Mのシートからなる第3の基材が前記第1の基材と前記第2の基材との間に挿入されるように、前記第1の基材、前記第3の基材、前記第2の基材を交互に積層することを特徴とするNb基化合物超伝導線材の製造方法。

【0018】

(2)第2の基材(Sn基合金)には、Ta,Ti,Hfからなる群より選択される一種又は二種以上とSnとの合金を用いることができる。すなわち、Sn−Ta,Sn−Ta−Cu,Sn−Ta−Ti−Cu,Sn−Ti−Cu,Sn−Hf−Cu,Sn−Ta−Hf−Cuのうちのいずれかの合金を第2の基材として用いることができる。第2の基材に含まれるSnは第1の基材を構成するNbに比べて軟らかいので、これらの元素を添加して硬さを調整する。これにより第1の基材と第2の基材との伸びが揃い、伸びが一様な伸線加工を行うことができる。なお、HfはTiと同族の元素であるので、実質的にTiと同等程度の添加効果を得ることができる。

【0019】

(3)第2の基材はSn含有量が20乃至95原子%の範囲とする。Sn含有量が20原子%を下回るとNb3Sn層の厚さが減少するからである。一方、Sn含有量が95原子%を上回ると機械的性質が軟らかくなり、第1の基材との複合加工が困難になるからである。

【0020】

(4)第2の基材は、さらにCuを0.5〜30原子%含有することが望ましい。Cu添加量が0.5原子%を下回ると熱処理温度を低下させる効果が得られなくなるからである。一方、Cu添加量が30原子%を超えると超伝導特性の低下を生じるからである。

【0021】

(5)複合体作製工程の前に、第2の基材をSnの融点以上1200℃以下の温度域で溶製することが望ましい。このような温度域で第2の基材を溶製するとSnとMが合金化され、その後の加工上の取り扱いが容易になる。なお、溶製温度が1200℃を超えると、Snが蒸発して成分コントロールすることが難しくなる。

【0022】

(6)金属Mには、Al,In,Ag,Cuからなる群より選択される一種又は二種以上の金属を用いることができる。一般に合金よりも純金属のほうが軟らかく、加工性に優れているので、金属Mには純金属Al,In,Ag,Cuを用いることが望ましい。しかし、少量の合金成分であれば加工性に大きな影響を及ぼさないので、Al合金,In合金,Ag合金,Cu合金を採用することもできる。なお、複数の金属シートを重ねて組み合わせたラミネートシートを第3の基材として用いることも可能である。

【0023】

(7)NbまたはNb系合金シートからなる第1の基材とAlまたはAl系合金シートからなる第2の基材とを交互に積層してジェリーロール複合体をNbまたはNb系合金シースで包み、これを線材に加工した後に熱処理するNb基化合物超伝導線材の製造方法において、加工性に富む金属M´のシートからなる第3の基材が前記第1の基材と前記第2の基材との間に挿入されるように、前記第1の基材、前記第3の基材、前記第2の基材を交互に積層することを特徴とするNb基化合物超伝導線材の製造方法。

【0024】

(8)金属M´には、In,Ag,Cu,Snからなる群より選択される一種又は二種以上の金属を用いることができる。上記(6)と同様の理由により金属M´には純金属を用いるほうが望ましいが、これらの合金を用いることを妨げるものではない。なお、複数の金属シートを重ねて組み合わせたラミネートシートを第3の基材として用いることも可能である。

【0025】

(9)第2の基材と第3の基材とを重ねてシート圧延し、圧延された第2及び第3の基材からなる複合シートと第1の基材とを重ねて心棒の周囲に巻き付けてジェリーロール複合体を作製するようにしてもよい(実施例2)。

【0026】

(10)Cuジャケット内に複数のジェリーロール複合体を挿入して得られた多芯複合体を線材に加工後、熱処理することができる(実施例3)。

【0027】

(11)第1の基材は、Ta,Ti,Hfの群から選択される一種又は二種の元素を20原子%以下含有するNb合金からなる。これら元素の添加量が20原子%を超えると超伝導特性の低下を生じるからである。

【0028】

(12)複合体作製工程において、前記第1の基材と実質的に同じ組成の心棒の周囲に、前記第1の基材、前記第2の基材、前記第3の基材を重ねて巻き付けることが好ましい。捲回した第1の基材と心棒との伸びが揃ったジェリーロール複合体とすることが望ましいからである。

【発明の効果】

【0029】

本発明の方法で作製された線材は、1GHzNMR分析装置に必要な高磁界(例えば23.5テスラ以上)を発生しうる可能性をもつ先のジェリーロール法線材(特許文献2)の特性をさらに改良したものであるため、従来の線材と比較して格段に高い特性が得られ、蛋白質の構造解析などに必要なNMR分析装置、クリーンなエネルギー源として期待される核融合、冷凍機直冷型超伝導マグネットなどの幅広い分野に応用することができる。

【0030】

また、本発明によれば、第3の基材として加工性に富む金属M又はM´シートを第1の基材と第2の基材との間に挿入してジェリーロール複合体を作製することにより、その加工性が飛躍的に向上し、中間焼鈍工程を省略することができるので、線材の製造コストが大幅に削減される。さらに、本発明によれば、上記特許文献2のジェリーロール法で製造された線材よりも更に高磁界を発生しうる、インパクトの大きい超伝導線材を容易に提供することができる。

【0031】

また、本発明によれば、可塑性に優れた複合体を線材に加工した後に反応熱処理するので、上記特許文献2の方法よりも加工しやすく、また均一性に優れた線材を提供することができる。このように本発明方法により製造された線材は可塑性に富むものであるため、極細多芯線材の製造などが可能となり、工業的な利用価値が極めて高く、実用的である。

【0032】

また、本発明の方法は、従来のブロンズ法において必要とされていた多くの中間焼鈍を省略することができるので、製造コストを大幅に低減することができる。ちなみに、従来のブロンズ法では、複合体を線材に加工する工程中に、複合体をSnの融点以上650℃以下の温度域で中間焼鈍する必要があった。

【0033】

さらに、本発明によれば、少量のCuの添加によりNb3Sn層を生成する反応が促進されるので、最終熱処理温度を低下させ、製造コストを低く抑えることができる。

【発明を実施するための最良の形態】

【0034】

本発明では、加工性に富む金属M又はM´(第3の基材)シートをNbまたはNb合金(第1の基材)シートとSn基合金又はAl(第2の基材)シートとの間に挟み込み、三層シートの積層構造として心棒の周囲に巻き付けてジェリーロール複合体を作製し、これを溝ロール圧延し、線引き加工し、熱処理を行ってNb3 Sn又はNb3 Al超伝導線材を作製する。Sn基合金又はAl(第2の基材)シートにおいてSnの含有量は20〜95原子%の範囲にあることが望ましく、Sn含有量が20原子%未満であると生成されるNb3 Sn層の厚さが薄くなり、また95原子%を超えるとNb3 Sn層中のTa,Ti,Hf固溶量が減少し、高磁界特性改善の効果が減少する。加工後の熱処理温度は600℃〜900℃の範囲が好適であり、真空中または不活性ガス雰囲気中で行うのがよい。さらに好ましくは650〜800℃の温度域で熱処理する。

【0035】

Sn基合金(第2の基材)をSnの融点以上1200℃以下の温度で溶製すると、Snが溶融してSn中にTa,Ti,Hfが分散した加工の容易な合金が得られ、NbまたはNb合金との複合体を作製し、さらにこれを線材加工する際、取り扱い易くなる利点がある。1200℃を超える温度で溶製すると、Snの蒸発のために組成が変動するので好ましくない。

【0036】

第2の基材に0.5〜30原子%のCuを含有させると熱処理温度の低下に顕著な効果がある。0.5原子%未満のCu添加では効果がなく、30原子%以上のCu添加では高磁界特性を劣化させる。3乃至15原子%のCu添加がとくに好ましく、これにより熱処理温度を800℃以下に低下させることができ、工業生産上のメリットが大きい。

【0037】

一方、第1の基材のNb合金が20原子%以下のTa、Ti及びHfの群から選択された1種または2種の金属を含むと高磁界特性の改善に明瞭な効果がある。含有量が20原子%を超えると超伝導特性を低下させるとともに、線材加工に中間焼鈍が必要となり好ましくない。また超伝導線材を実用する際には、急激な磁界変動があっても超伝導性を安定に保つために、Cuマトリックスと複合して用いることが必要となる。従って本発明による芯材とシース材の複合体をCuマトリックス内に挿入したのち加工と熱処理を行い、実用に供する。

【実施例】

【0038】

以下、本発明の種々の好ましい実施例についてそれぞれ説明する。

【0039】

(実施例1-1,1-2)

実施例1-1,1-2として、図1及び図2に示すJR法によりNb3Sn系超伝導線材を作製した。SnとTaの原子比が3/1になるようにSn粉末とTa粉末を混合し(工程S1)、これにさらに2.5質量%のCu粉末を添加・混合し(工程S2)、該混合物を透明石英るつぼに装入して真空中775℃で約10時間にわたりSnの溶融拡散反応を行った(工程S3)。Sn,Ta及びCuの粉末粒度はいずれもマイナス325メッシュに調整した。得られたSn基合金(Sn-Ta-Cu)を板状にプレス加工し(工程S4)、大気中において180℃で約2時間の焼鈍を行った後に、平ロールを用いるシート圧延により厚さ90μmのSn基合金シートとした(工程S5)。

【0040】

このようにして作製したSn基合金シート1に、厚さ10μmのAlまたはAgシート2を重ね、これにさらに厚さ100μmのNbシート3を重ね合わせ、直径2mmのNb中心棒4の周囲に巻きつけてSn/Al/Nb 又はSn/Ag/Nbのジェリーロール複合体5(JR複合体)を作製した(工程S6)。

【0041】

このJR複合体5を外径10.0mm、内径7.2mmのNb-3.3原子%Ta管6内に挿入し、加工母材とした(工程S7)。この加工母材を溝ロール圧延により2.7mm角の棒材に加工した(工程S8)。なお、溝ロール圧延の代わりに押出加工またはスエージング加工を用いてもよい。さらにカセットローラーダイスを用いて直径1.4mmの線材7に引抜加工した(工程S9)。さらに真空中にて700〜750℃の間の温度で約100時間の熱処理を行って実施例1-1と1-2の試料をそれぞれ作製した(工程S10)。

【0042】

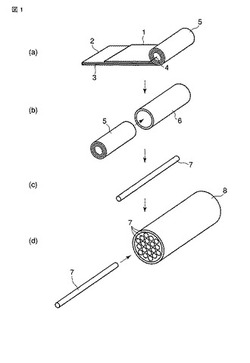

以上の線材加工工程の概要を図1に示した。但し、本実施例では図1の(d)に示すCuジャケット管8は使用していない。

【0043】

また、比較例として上記の厚さ90μmのSn基合金シートのみを厚さ100μmのNbシートと重ねて作製したJR複合体を上記の管に挿入して加工母材とし、これを上記と同様にして線材(比較例)に加工した。

【0044】

作製した線材は真空中で700〜750℃の間の温度で約100時間にわたる熱処理を行って線材内部にNb3Sn層を生成させた。ジェリーロール複合線材では、Sn基合金シートとNbシートとの相互接触面積が大きいために効果的にNb3Sn層を生成させることができる。また、Sn基合金シートに重ねたM金属シートを有効にNb3Sn層に固溶させることができる。

【0045】

(評価)

加工後の線材断面を顕微鏡観察した結果によれば、上記のAlまたはAgシートを複合したJR複合体から出発して作製した実施例1-1,1-2の線材のほうが、比較例の線材よりもジェリーロールの層状構造の乱れが小さかった。

【0046】

また、Alシートを重ねて巻き込んだジェリーロール複合線材(実施例1-1)を750℃で約100時間熱処理した後に、その断面の組成分布を電子線プローブマイクロアナライザー(EPMA)により調べたところ、Nb3Sn層中にAlが均一に固溶されていることが確認された。

【0047】

表1に、700℃で約100時間熱処理した線材(実施例1-1 ,1-2)の超伝導臨界温度Tc(K)を測定した結果と、線材の臨界電流Ic(A)を液体ヘリウム中、4.2Kで磁界強さ17T(テスラ)の垂直磁界下で測定した結果をそれぞれ示した。実施例1-1(Alシート複合)、実施例1-2(Agシート複合)、実施例1-3(Inシート複合)の臨界電流Icはそれぞれ310A,340A,290Aとなり、比較例(加工性改善のための複合化シート無し)の240Aを大きく上回る結果が得られた。

【表1】

【0048】

(実施例1-3)

実施例1-3として、図1及び図3に示すJR法によりNb3Sn系超伝導線材を作製した。上記と同様にSn基合金板を作製し(工程S21)、このSn基合金板を厚さ450μmのシートに圧延した(工程S22)。この厚さ450μmのSn基合金シートに厚さ50μmのInシートを重ねて平ロール圧延し(工程S23)、厚さ100μmの複合シートとした。この複合シートを上記と同様に厚さ100μmのNbシートと重ね合わせて、直径2mmのNb中心棒の周囲に巻きつけ、ジェリーロール複合体(Sn/In/Nb JR複合体)を作製した(工程S24)。

【0049】

このJR複合体5を外径10.0mm、内径7.2mmのNb-3.3原子%Ta管6内に挿入し、加工母材とした(工程S25)。この加工母材を溝ロール圧延により2.7mm角の棒材に加工し(工程S26)、さらにカセットローラーダイスを用いて、直径1.4mmの線材に引抜加工した(工程S27)。さらに真空中にて700〜750℃の間の温度で約100時間の熱処理を行って実施例1-3の試料を作製した(工程S28)。

【0050】

(評価)

加工後の線材断面を顕微鏡観察した結果によれば、Inシートを複合したJR複合体から出発して作製した実施例1-3の線材のほうが、比較例の線材よりもジェリーロールの層状構造の乱れが小さかった。

【0051】

また、Inシートを重ねて巻き込んだジェリーロール複合線材(実施例1-3)を750℃で約100時間熱処理した後に、その断面の組成分布を電子線プローブマイクロアナライザー(EPMA)により調べたところ、Nb3Sn層中にInが均一に固溶されていることが確認された。

【0052】

(実施例2-1)

実施例2-1として、図1及び図4に示すJR法によりNb3Sn系超伝導線材を作製した。先ずTiを50質量%含むCuTi母合金を粉砕して、マイナス325メッシュのCuTi合金粉末を作製した(工程S31)。このCuTi合金粉末にSn粉末とCu粉末をそれぞれ添加して、質量%でSn86%,Ti7%,Cu7%の混合粉末を調合した(工程S32)。この混合粉末を上記の実施例と同様の条件でSnの溶融拡散処理を行ってSn基合金を作製した(工程S33)。

【0053】

この合金を上記の実施例と同様の方法で厚さ90μmのシートに圧延した(工程S34)。このSn-Ti-Cu合金シート2(第2の基材)に厚さ10μmのInシート3(第3の基材)を重ね、さらに厚さ100μmのNbシート1(第1の基材)を重ね合わせ、直径2mmのNb中心棒4の周りに巻きつけ、ジェリーロール複合体5を作製した(工程S35)。

【0054】

このJR複合体5を外径10.0mm、内径7.2mmのNb-3.3原子%Ta管6内に挿入し、加工母材とした(工程S36)。この加工母材を溝ロール圧延により2.7mm角の棒材に加工し(工程S37)、さらにカセットローラーダイスを用いて、直径1.4mmの線材に引抜加工した(工程S38)。さらに真空中にて700〜750℃の間の温度で約100時間の熱処理を行って実施例2-1の試料を作製した(工程S39)。

【0055】

比較例として、Inシートを重ねることなく、Sn基合金シートとNbシートを重ねてNb心棒の周囲に巻きつけ、ジェリーロール複合体を作製した。

【0056】

これらのジェリーロール複合体を上記実施例と同様のプロセスで直径1.4mmの線材にそれぞれ加工し、750℃で約100時間の熱処理を行った。

【0057】

(評価)

表2に、得られた試料について臨界温度Tc(K)と、4.2Kで磁界強さ17Tの垂直磁界下で臨界電流Ic(A)を測定した結果をそれぞれ示した。実施例2は比較例に比べて臨界温度Tcの変化は小さいが、EPMAの分析結果はNb3Sn層中にInが固溶することを示し、そのためNb3Sn層の正常状態の電気抵抗ρnが増大することを示唆している。超伝導体の上部臨界磁界BC2は臨界温度Tcと電気抵抗ρnとの積に比例することが知られているため、上部臨界磁界BC2の上昇で17T以上の高磁界における臨界電流Icが比較例に比べてさらに改善されると考えられる。なお、第2の基材にHfを含有させると実質的にTiと同等程度の添加効果を得ることができる。

【表2】

【0058】

(実施例3-1)

実施例3-1として、図1及び図5に示すJR法によりNb3Al系超伝導線材を作製した。厚さ30μmのAlシートに厚さ10μmのAgシートを重ね、これにさらに厚さ50μmのNbシートと重ね合わせて、図1に示すように直径2mmのNb中心棒の周りに巻きつけ、ジェリーロール複合体を作製した(工程S41)。

【0059】

また、比較例として、厚さ40μmのAlシートと厚さ50μmのNbシートとを用いて同様にしてジェリーロール複合体を作製した。

【0060】

これらのジェリーロール複合体を外径10.0mm、内径7.2mmのNb管に挿入し(工程S42)、それをさらに外径12.0mm、内径10.1mmのCu管に挿入して一次加工母材を作製した(工程S43)。この一次加工母材を、溝ロール圧延により棒材に加工し(工程S44)、さらに六角ダイスを用いた汎用の線引法により対角線が5.0mmの六角棒に引抜加工した(工程S45)。

【0061】

これらの棒(一次加工母材)を19本束ねて、外径26mm、内径23mmのCuジャケット管8内に挿入して二次加工母材を作製した(工程S46)。この二次加工母材をダイス引きにより直径1.2mmの線材に線引き加工し(工程S47)、真空中にて約800℃で約20時間の熱処理を行って実施例3-1の試料を作製した(工程S48)。

【0062】

(実施例3-2)

実施例3-2として、図1及び図6に示すJR法によりNb3Al系超伝導線材を作製した。厚さ300μmのAlシートに厚さ50μmのSnシートを重ねて、厚さ40μmまで平ロール圧延した。これにさらに厚さ50μmのNbシートを重ね合わせてジェリーロール複合体を作製した(工程S51)。

【0063】

これらのジェリーロール複合体を外径10.0mm、内径7.2mmのNb管に挿入し(工程S52)、それをさらに外径12.0mm、内径10.1mmのCu管に挿入して一次加工母材を作製した(工程S53)。この一次加工母材を、溝ロール圧延により棒材に加工し(工程S54)、さらに六角ダイスを用いた汎用の線引法により対角線が5.0mmの六角棒に引抜加工した(工程S55)。

【0064】

これらの棒(一次加工母材)を19本束ねて、外径26mm、内径23mmのCuジャケット管内に挿入して二次加工母材を作製した(工程S56)。この二次加工母材をダイス引きにより直径1.2mmの線材に線引き加工し(工程S57)、真空中にて約800℃で約20時間の熱処理を行って実施例3-2の試料を作製した(工程S58)。

【0065】

(評価)

表3に、作製した試料の臨界温度Tc(K)の結果と、4.2Kで磁界強さ17Tの垂直磁界下で測定した臨界電流Ic(A)の結果をそれぞれ示した。実施例3-1,3-2で得られた臨界温度Tc値には比較例と大きな差はないが、磁界強さ17Tにおける臨界電流Ic値は明瞭に増大した。これは、Ag,Snの添加により線材の高磁界特性が向上したためと考えられる。AgまたはSnを添加する場合、Alに添加した合金を作製し、シートに加工することも考えられるが、入手容易な市販のAl,Ag,Snシートを巻き込めば、合金溶製の手間が省けるためプロセス上有利である。

【0066】

さらに、金属を合金化すると加工性(延展性)が低下して薄いシート形状に加工することが困難になるので、加工性が良好な純金属シート(例えば、純Alシート)を用いたほうが良好な線材を作製することができるという利点がある。

【表3】

【産業上の利用可能性】

【0067】

本発明は、MRI(磁気共鳴断層撮影)診断装置、NMR(核磁気共鳴)分析装置、粒子加速器、核融合実験炉、リニアモーターカー等に用いることができる。特に、本発明により製造した線材は、容易に加工できる優れた加工性と高磁界を発生し得る性能とを兼ね備えているので、タンパク質の立体構造の解析やがんの病原遺伝子の研究などに必要な次世代NMR分析装置、クリーンなエネルギー源として期待される核融合、冷凍機直冷型超伝導マグネットなど幅広い分野での応用が期待される。

【図面の簡単な説明】

【0068】

【図1】(a)〜(d)は本発明のNb基化合物超伝導線材の製造方法(ジェリーロール法)を模式的に示す斜視図。

【図2】第1実施例の製造方法(ジェリーロール法)を示す工程図。

【図3】第2実施例の製造方法(ジェリーロール法)を示す工程図。

【図4】第3実施例の製造方法(ジェリーロール法)を示す工程図。

【図5】第4実施例の製造方法(ジェリーロール法)を示す工程図。

【図6】第5実施例の製造方法(ジェリーロール法)を示す工程図。

【符号の説明】

【0069】

1…第1の基材(Nbシート)

2…第2の基材(Sn基合金シート、Alシート)

3…第3の基材(金属Mシート、金属M’シート)

4…中心棒(Nb棒)

5…JR複合体

6…外筒(Nb-Ta管)

7…Nb基化合物超伝導線材

8…Cuジャケット管

【技術分野】

【0001】

本発明は、NMR分析装置、核融合炉、高密度エネルギー貯蔵等の種々の新技術開発を可能にする高磁界発生用のNb3 Sn超伝導線材の製造方法に関する。

【背景技術】

【0002】

超伝導線材としては、Nb−Ti系の合金線材が多く用いられ、電力消費なしに大電流を通電し、高磁界を発生することができる。しかし、この合金線材は液体ヘリウム温度(4.2K)における発生磁界の限度が約9テスラ(9T)である。従って核融合装置、NMR分析装置などに必要な10T以上の高磁界を発生するためには、化合物系超伝導線材を用いる必要がある。A15型結晶構造をもつNb3 Sn化合物は、このような要求に応える超伝導材料の一つとして知られている。その臨界温度Tc は約18K、上部臨界磁界Bc2(4.2K)は約21Tで、Nb−Tiの約9K及び約11.5テスラに比べて、それぞれ2倍近く高い値をもつ。Nb3 Sn化合物の線材を作製する方法としては、例えば非特許文献1に記載されたブロンズ法が用いられている。ブロンズ法はNbを芯材とし、これをCu−Sn合金マトリックスで包んだ複合体を作り、これを塑性加工したのち、拡散熱処理することによりNb芯とマトリックスの界面にNb3 Sn化合物相を生成する方法である。

【0003】

さらにブロンズ法において、本発明者はCu−Sn合金マトリックスに少量のTiを添加することにより上部臨界磁界Bc2が改善されることを見出し、非特許文献2に発表した。その後この製法は工業化された。この線材を用いて4.2Kで18.8テスラ、1.5Kで21.9テスラの磁界が発生され、2004年にたんぱく質の構造解析等に有用な930MHzNMR分析装置が完成された。しかし、ブロンズ法線材の特性は限界に達しており、次世代の高磁界超伝導線材の開発が待望されている。

【0004】

本発明者は、Ti,Zr,Hf,V及びTaの群から選ばれた1種または2種以上の金属とSnの合金または金属間化合物を芯(コア)材とし、NbまたはNb合金をシース材として前記芯材を充填して得た複合体を線材に加工後、熱処理することにより高磁界特性に優れたNb3 Sn線材を作製しうることを特許文献1において提案している。この特許文献1の発明は粉末コア法によるものである。

【0005】

また、本発明者は、SnとMとの混合体からなる第1の基材とNbまたはNb系合金からなる第2の基材とを交互に積層して複合体を作製し、これを線材に加工し、熱処理するNb3Sn超伝導線材の製造方法を特許文献2において提案している。この特許文献2の発明はジェリーロール法によるものである。

【0006】

非特許文献3には、Bc2の歪による劣化特性について調べた結果、種々のA15型化合物のなかではNb3Alが歪によるBc2の劣化が最も小さい(耐歪特性に優れる)ことが報告されている。

【非特許文献1】K.Tachikawa:Filamentary A15 Superconductors, Plenum Press(1980)p1

【非特許文献2】関根久,飯嶋安男,伊藤喜久男,太刀川恭治:日本金属学会誌,第49巻,10号(1985)913頁

【非特許文献3】J.W.Ekin, Strain effect in superconducting compound, R.P. Reed and A.F.Clark(Eds.), Advance Cryogenic Engineering(Materials) 30, Plenum Press, 1984, pp823-835

【特許文献1】特開平11−250749号公報

【特許文献2】特開2004−296124号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

非特許文献1に記載されたブロンズ法を用いて製造したNb3Sn系線材では、マトリックス中へのSn固溶量が小さく(Snの最大固溶率15.8%)、超伝導特性を向上させるためにより多くのSnを固溶させようとすると、中間焼鈍を何回も繰り返して強制固溶させる必要がある。しかし、中間焼鈍を行うと、工程が複雑になり製造コストが増加するので、工業化を図るためにはデメリットとなる。また、Snを過剰固溶させると、硬くなって曲げや引き抜き等の加工が困難になる。このため、できるだけ中間焼鈍を行わない製造プロセスが要望されている。

【0008】

特許文献1に記載された粉末コア法では、Ti,Zr,Hf,V及びTaの群から選ばれた1種または2種以上の金属とSnとの合金または金属間化合物を作製する工程及びこの合金または金属間化合物をシース材に充填するために粉末に粉砕する工程を必須とするが、これらの工程は必ずしも容易でなく工業化する上での課題となっていた。このため、できるだけ粉砕工程を含まない製造プロセスが要望されている。

【0009】

特許文献2に記載された従来のジェリーロール法を用いて製造したNb3Sn系線材は、優れた超伝導特性を有しているが、NMR分析装置等の性能をさらに向上させることを目的として、超伝導特性および加工性の改善が必要である。このため、さらに高特性を得るための製造プロセスが要望されている。

【0010】

非特許文献3に記載されたNb3Al系線材は、2000℃程度の高温域でのみ安定であり、常温ではAlが欠乏して高い超伝導特性が得られない。このため、Nb3Al系線材においても超伝導特性および加工性の改善が要望されている。

【0011】

上述のように従来の方法には製造プロセス上の解決しなければならない種々の問題点がある。

【0012】

本発明の目的とするところは、高磁界特性の向上に最も効果的であるTa,Ti,Hfを含むSn合金又はAl又はAl合金を第2の基材として用いるとともに、加工性に富む金属M又はM´のシートからなる第3の基材を第2の基材と第1の基材(Nb合金シート)との間に挿入して巻き込むことにより、可塑性を有する基材からなる複合体を使用して工業化する上での上記課題を解消し、加工性を容易化し、中間熱処理を不要とし、線材の製造コストを低減でき、しかも従来の線材より高磁界の発生が可能なNb基化合物超伝導線材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者は、特許文献2のジェリーロール法をさらに改良するために鋭意研究した結果、次世代超伝導線材としてNbシートとSn基合金シートの間に加工性に富む金属Mシートを挿入するジェリーロール法によりNb3Sn超伝導線材を製造する方法を開発するとともに、また、NbシートとAlシートの間に加工性に富む金属M´シートを挿入するジェリーロール法によりNb3Al超伝導線材を製造する方法を開発した。

【0014】

ジェリーロール法の線材では熱処理によりシースのNbがコアヘと移動し、それによりコアに含まれるSnのシースヘの拡散を促進させるため、従来のブロンズ法の線材よりも厚く均一な(Nb,Ta,Ti,Hf)3Sn層が形成される。これはSnがTa,Ti,HfよりNbと金属間化合物を作り易いこと、またTa,Ti,HfとNbが互いに固溶し易く、シースのNbが芯材に固溶するため空孔を生じ、シースへのSnとTa,Ti,Hfの拡散を促進するという本発明者が見出した新たな知見に基づくものである。本発明では、第3の基材として加工性に富む金属Mシート又は金属M´シートを第1の基材(Nbシート)と第2の基材(Sn基合金シート又はAlシート)との間に挿入して心棒の周囲に巻き付けるジェリーロール法を検討し、中間熱処理を行なわないでも十分な加工性を有する超伝導線材の製造方法を開発することを目的とした。

【0015】

本発明によれば、Al,In,Ag,Cuからなる群より選択される一種又は二種以上の金属Mのシートからなる第3の基材を第1の基材と第2の基材との間に挿入するので、Nb3 Sn線材の超伝導特性および加工性がともに改善される。また、In,Ag,Cu,Snからなる群より選択される一種又は二種以上の金属M´のシートからなる第3の基材を第1の基材と第2の基材との間に挿入するので、Nb3 Al線材の超伝導特性および加工性がともに改善される。さらに前者では第2の基材に含まれるTa,Ti,HfがNb3 Sn層に固溶するため高磁界特性が得られ、またシースのNbが芯に拡散するため、反応後芯にボイドが発生することがない。芯にボイドが発生すると線材の機械的性質を劣化させる。

【0016】

本発明は上記の知見に基づいてなされたものであり、以下の構成を備えている。

【0017】

(1)NbまたはNb系合金シートからなる第1の基材とSnまたはSn系合金シートからなる第2の基材とを交互に積層してジェリーロール複合体とし、該ジェリーロール複合体をNbまたはNb系合金からなるシース材で包み、これを線材に加工した後に熱処理するNb基化合物超伝導線材の製造方法において、加工性に富む金属Mのシートからなる第3の基材が前記第1の基材と前記第2の基材との間に挿入されるように、前記第1の基材、前記第3の基材、前記第2の基材を交互に積層することを特徴とするNb基化合物超伝導線材の製造方法。

【0018】

(2)第2の基材(Sn基合金)には、Ta,Ti,Hfからなる群より選択される一種又は二種以上とSnとの合金を用いることができる。すなわち、Sn−Ta,Sn−Ta−Cu,Sn−Ta−Ti−Cu,Sn−Ti−Cu,Sn−Hf−Cu,Sn−Ta−Hf−Cuのうちのいずれかの合金を第2の基材として用いることができる。第2の基材に含まれるSnは第1の基材を構成するNbに比べて軟らかいので、これらの元素を添加して硬さを調整する。これにより第1の基材と第2の基材との伸びが揃い、伸びが一様な伸線加工を行うことができる。なお、HfはTiと同族の元素であるので、実質的にTiと同等程度の添加効果を得ることができる。

【0019】

(3)第2の基材はSn含有量が20乃至95原子%の範囲とする。Sn含有量が20原子%を下回るとNb3Sn層の厚さが減少するからである。一方、Sn含有量が95原子%を上回ると機械的性質が軟らかくなり、第1の基材との複合加工が困難になるからである。

【0020】

(4)第2の基材は、さらにCuを0.5〜30原子%含有することが望ましい。Cu添加量が0.5原子%を下回ると熱処理温度を低下させる効果が得られなくなるからである。一方、Cu添加量が30原子%を超えると超伝導特性の低下を生じるからである。

【0021】

(5)複合体作製工程の前に、第2の基材をSnの融点以上1200℃以下の温度域で溶製することが望ましい。このような温度域で第2の基材を溶製するとSnとMが合金化され、その後の加工上の取り扱いが容易になる。なお、溶製温度が1200℃を超えると、Snが蒸発して成分コントロールすることが難しくなる。

【0022】

(6)金属Mには、Al,In,Ag,Cuからなる群より選択される一種又は二種以上の金属を用いることができる。一般に合金よりも純金属のほうが軟らかく、加工性に優れているので、金属Mには純金属Al,In,Ag,Cuを用いることが望ましい。しかし、少量の合金成分であれば加工性に大きな影響を及ぼさないので、Al合金,In合金,Ag合金,Cu合金を採用することもできる。なお、複数の金属シートを重ねて組み合わせたラミネートシートを第3の基材として用いることも可能である。

【0023】

(7)NbまたはNb系合金シートからなる第1の基材とAlまたはAl系合金シートからなる第2の基材とを交互に積層してジェリーロール複合体をNbまたはNb系合金シースで包み、これを線材に加工した後に熱処理するNb基化合物超伝導線材の製造方法において、加工性に富む金属M´のシートからなる第3の基材が前記第1の基材と前記第2の基材との間に挿入されるように、前記第1の基材、前記第3の基材、前記第2の基材を交互に積層することを特徴とするNb基化合物超伝導線材の製造方法。

【0024】

(8)金属M´には、In,Ag,Cu,Snからなる群より選択される一種又は二種以上の金属を用いることができる。上記(6)と同様の理由により金属M´には純金属を用いるほうが望ましいが、これらの合金を用いることを妨げるものではない。なお、複数の金属シートを重ねて組み合わせたラミネートシートを第3の基材として用いることも可能である。

【0025】

(9)第2の基材と第3の基材とを重ねてシート圧延し、圧延された第2及び第3の基材からなる複合シートと第1の基材とを重ねて心棒の周囲に巻き付けてジェリーロール複合体を作製するようにしてもよい(実施例2)。

【0026】

(10)Cuジャケット内に複数のジェリーロール複合体を挿入して得られた多芯複合体を線材に加工後、熱処理することができる(実施例3)。

【0027】

(11)第1の基材は、Ta,Ti,Hfの群から選択される一種又は二種の元素を20原子%以下含有するNb合金からなる。これら元素の添加量が20原子%を超えると超伝導特性の低下を生じるからである。

【0028】

(12)複合体作製工程において、前記第1の基材と実質的に同じ組成の心棒の周囲に、前記第1の基材、前記第2の基材、前記第3の基材を重ねて巻き付けることが好ましい。捲回した第1の基材と心棒との伸びが揃ったジェリーロール複合体とすることが望ましいからである。

【発明の効果】

【0029】

本発明の方法で作製された線材は、1GHzNMR分析装置に必要な高磁界(例えば23.5テスラ以上)を発生しうる可能性をもつ先のジェリーロール法線材(特許文献2)の特性をさらに改良したものであるため、従来の線材と比較して格段に高い特性が得られ、蛋白質の構造解析などに必要なNMR分析装置、クリーンなエネルギー源として期待される核融合、冷凍機直冷型超伝導マグネットなどの幅広い分野に応用することができる。

【0030】

また、本発明によれば、第3の基材として加工性に富む金属M又はM´シートを第1の基材と第2の基材との間に挿入してジェリーロール複合体を作製することにより、その加工性が飛躍的に向上し、中間焼鈍工程を省略することができるので、線材の製造コストが大幅に削減される。さらに、本発明によれば、上記特許文献2のジェリーロール法で製造された線材よりも更に高磁界を発生しうる、インパクトの大きい超伝導線材を容易に提供することができる。

【0031】

また、本発明によれば、可塑性に優れた複合体を線材に加工した後に反応熱処理するので、上記特許文献2の方法よりも加工しやすく、また均一性に優れた線材を提供することができる。このように本発明方法により製造された線材は可塑性に富むものであるため、極細多芯線材の製造などが可能となり、工業的な利用価値が極めて高く、実用的である。

【0032】

また、本発明の方法は、従来のブロンズ法において必要とされていた多くの中間焼鈍を省略することができるので、製造コストを大幅に低減することができる。ちなみに、従来のブロンズ法では、複合体を線材に加工する工程中に、複合体をSnの融点以上650℃以下の温度域で中間焼鈍する必要があった。

【0033】

さらに、本発明によれば、少量のCuの添加によりNb3Sn層を生成する反応が促進されるので、最終熱処理温度を低下させ、製造コストを低く抑えることができる。

【発明を実施するための最良の形態】

【0034】

本発明では、加工性に富む金属M又はM´(第3の基材)シートをNbまたはNb合金(第1の基材)シートとSn基合金又はAl(第2の基材)シートとの間に挟み込み、三層シートの積層構造として心棒の周囲に巻き付けてジェリーロール複合体を作製し、これを溝ロール圧延し、線引き加工し、熱処理を行ってNb3 Sn又はNb3 Al超伝導線材を作製する。Sn基合金又はAl(第2の基材)シートにおいてSnの含有量は20〜95原子%の範囲にあることが望ましく、Sn含有量が20原子%未満であると生成されるNb3 Sn層の厚さが薄くなり、また95原子%を超えるとNb3 Sn層中のTa,Ti,Hf固溶量が減少し、高磁界特性改善の効果が減少する。加工後の熱処理温度は600℃〜900℃の範囲が好適であり、真空中または不活性ガス雰囲気中で行うのがよい。さらに好ましくは650〜800℃の温度域で熱処理する。

【0035】

Sn基合金(第2の基材)をSnの融点以上1200℃以下の温度で溶製すると、Snが溶融してSn中にTa,Ti,Hfが分散した加工の容易な合金が得られ、NbまたはNb合金との複合体を作製し、さらにこれを線材加工する際、取り扱い易くなる利点がある。1200℃を超える温度で溶製すると、Snの蒸発のために組成が変動するので好ましくない。

【0036】

第2の基材に0.5〜30原子%のCuを含有させると熱処理温度の低下に顕著な効果がある。0.5原子%未満のCu添加では効果がなく、30原子%以上のCu添加では高磁界特性を劣化させる。3乃至15原子%のCu添加がとくに好ましく、これにより熱処理温度を800℃以下に低下させることができ、工業生産上のメリットが大きい。

【0037】

一方、第1の基材のNb合金が20原子%以下のTa、Ti及びHfの群から選択された1種または2種の金属を含むと高磁界特性の改善に明瞭な効果がある。含有量が20原子%を超えると超伝導特性を低下させるとともに、線材加工に中間焼鈍が必要となり好ましくない。また超伝導線材を実用する際には、急激な磁界変動があっても超伝導性を安定に保つために、Cuマトリックスと複合して用いることが必要となる。従って本発明による芯材とシース材の複合体をCuマトリックス内に挿入したのち加工と熱処理を行い、実用に供する。

【実施例】

【0038】

以下、本発明の種々の好ましい実施例についてそれぞれ説明する。

【0039】

(実施例1-1,1-2)

実施例1-1,1-2として、図1及び図2に示すJR法によりNb3Sn系超伝導線材を作製した。SnとTaの原子比が3/1になるようにSn粉末とTa粉末を混合し(工程S1)、これにさらに2.5質量%のCu粉末を添加・混合し(工程S2)、該混合物を透明石英るつぼに装入して真空中775℃で約10時間にわたりSnの溶融拡散反応を行った(工程S3)。Sn,Ta及びCuの粉末粒度はいずれもマイナス325メッシュに調整した。得られたSn基合金(Sn-Ta-Cu)を板状にプレス加工し(工程S4)、大気中において180℃で約2時間の焼鈍を行った後に、平ロールを用いるシート圧延により厚さ90μmのSn基合金シートとした(工程S5)。

【0040】

このようにして作製したSn基合金シート1に、厚さ10μmのAlまたはAgシート2を重ね、これにさらに厚さ100μmのNbシート3を重ね合わせ、直径2mmのNb中心棒4の周囲に巻きつけてSn/Al/Nb 又はSn/Ag/Nbのジェリーロール複合体5(JR複合体)を作製した(工程S6)。

【0041】

このJR複合体5を外径10.0mm、内径7.2mmのNb-3.3原子%Ta管6内に挿入し、加工母材とした(工程S7)。この加工母材を溝ロール圧延により2.7mm角の棒材に加工した(工程S8)。なお、溝ロール圧延の代わりに押出加工またはスエージング加工を用いてもよい。さらにカセットローラーダイスを用いて直径1.4mmの線材7に引抜加工した(工程S9)。さらに真空中にて700〜750℃の間の温度で約100時間の熱処理を行って実施例1-1と1-2の試料をそれぞれ作製した(工程S10)。

【0042】

以上の線材加工工程の概要を図1に示した。但し、本実施例では図1の(d)に示すCuジャケット管8は使用していない。

【0043】

また、比較例として上記の厚さ90μmのSn基合金シートのみを厚さ100μmのNbシートと重ねて作製したJR複合体を上記の管に挿入して加工母材とし、これを上記と同様にして線材(比較例)に加工した。

【0044】

作製した線材は真空中で700〜750℃の間の温度で約100時間にわたる熱処理を行って線材内部にNb3Sn層を生成させた。ジェリーロール複合線材では、Sn基合金シートとNbシートとの相互接触面積が大きいために効果的にNb3Sn層を生成させることができる。また、Sn基合金シートに重ねたM金属シートを有効にNb3Sn層に固溶させることができる。

【0045】

(評価)

加工後の線材断面を顕微鏡観察した結果によれば、上記のAlまたはAgシートを複合したJR複合体から出発して作製した実施例1-1,1-2の線材のほうが、比較例の線材よりもジェリーロールの層状構造の乱れが小さかった。

【0046】

また、Alシートを重ねて巻き込んだジェリーロール複合線材(実施例1-1)を750℃で約100時間熱処理した後に、その断面の組成分布を電子線プローブマイクロアナライザー(EPMA)により調べたところ、Nb3Sn層中にAlが均一に固溶されていることが確認された。

【0047】

表1に、700℃で約100時間熱処理した線材(実施例1-1 ,1-2)の超伝導臨界温度Tc(K)を測定した結果と、線材の臨界電流Ic(A)を液体ヘリウム中、4.2Kで磁界強さ17T(テスラ)の垂直磁界下で測定した結果をそれぞれ示した。実施例1-1(Alシート複合)、実施例1-2(Agシート複合)、実施例1-3(Inシート複合)の臨界電流Icはそれぞれ310A,340A,290Aとなり、比較例(加工性改善のための複合化シート無し)の240Aを大きく上回る結果が得られた。

【表1】

【0048】

(実施例1-3)

実施例1-3として、図1及び図3に示すJR法によりNb3Sn系超伝導線材を作製した。上記と同様にSn基合金板を作製し(工程S21)、このSn基合金板を厚さ450μmのシートに圧延した(工程S22)。この厚さ450μmのSn基合金シートに厚さ50μmのInシートを重ねて平ロール圧延し(工程S23)、厚さ100μmの複合シートとした。この複合シートを上記と同様に厚さ100μmのNbシートと重ね合わせて、直径2mmのNb中心棒の周囲に巻きつけ、ジェリーロール複合体(Sn/In/Nb JR複合体)を作製した(工程S24)。

【0049】

このJR複合体5を外径10.0mm、内径7.2mmのNb-3.3原子%Ta管6内に挿入し、加工母材とした(工程S25)。この加工母材を溝ロール圧延により2.7mm角の棒材に加工し(工程S26)、さらにカセットローラーダイスを用いて、直径1.4mmの線材に引抜加工した(工程S27)。さらに真空中にて700〜750℃の間の温度で約100時間の熱処理を行って実施例1-3の試料を作製した(工程S28)。

【0050】

(評価)

加工後の線材断面を顕微鏡観察した結果によれば、Inシートを複合したJR複合体から出発して作製した実施例1-3の線材のほうが、比較例の線材よりもジェリーロールの層状構造の乱れが小さかった。

【0051】

また、Inシートを重ねて巻き込んだジェリーロール複合線材(実施例1-3)を750℃で約100時間熱処理した後に、その断面の組成分布を電子線プローブマイクロアナライザー(EPMA)により調べたところ、Nb3Sn層中にInが均一に固溶されていることが確認された。

【0052】

(実施例2-1)

実施例2-1として、図1及び図4に示すJR法によりNb3Sn系超伝導線材を作製した。先ずTiを50質量%含むCuTi母合金を粉砕して、マイナス325メッシュのCuTi合金粉末を作製した(工程S31)。このCuTi合金粉末にSn粉末とCu粉末をそれぞれ添加して、質量%でSn86%,Ti7%,Cu7%の混合粉末を調合した(工程S32)。この混合粉末を上記の実施例と同様の条件でSnの溶融拡散処理を行ってSn基合金を作製した(工程S33)。

【0053】

この合金を上記の実施例と同様の方法で厚さ90μmのシートに圧延した(工程S34)。このSn-Ti-Cu合金シート2(第2の基材)に厚さ10μmのInシート3(第3の基材)を重ね、さらに厚さ100μmのNbシート1(第1の基材)を重ね合わせ、直径2mmのNb中心棒4の周りに巻きつけ、ジェリーロール複合体5を作製した(工程S35)。

【0054】

このJR複合体5を外径10.0mm、内径7.2mmのNb-3.3原子%Ta管6内に挿入し、加工母材とした(工程S36)。この加工母材を溝ロール圧延により2.7mm角の棒材に加工し(工程S37)、さらにカセットローラーダイスを用いて、直径1.4mmの線材に引抜加工した(工程S38)。さらに真空中にて700〜750℃の間の温度で約100時間の熱処理を行って実施例2-1の試料を作製した(工程S39)。

【0055】

比較例として、Inシートを重ねることなく、Sn基合金シートとNbシートを重ねてNb心棒の周囲に巻きつけ、ジェリーロール複合体を作製した。

【0056】

これらのジェリーロール複合体を上記実施例と同様のプロセスで直径1.4mmの線材にそれぞれ加工し、750℃で約100時間の熱処理を行った。

【0057】

(評価)

表2に、得られた試料について臨界温度Tc(K)と、4.2Kで磁界強さ17Tの垂直磁界下で臨界電流Ic(A)を測定した結果をそれぞれ示した。実施例2は比較例に比べて臨界温度Tcの変化は小さいが、EPMAの分析結果はNb3Sn層中にInが固溶することを示し、そのためNb3Sn層の正常状態の電気抵抗ρnが増大することを示唆している。超伝導体の上部臨界磁界BC2は臨界温度Tcと電気抵抗ρnとの積に比例することが知られているため、上部臨界磁界BC2の上昇で17T以上の高磁界における臨界電流Icが比較例に比べてさらに改善されると考えられる。なお、第2の基材にHfを含有させると実質的にTiと同等程度の添加効果を得ることができる。

【表2】

【0058】

(実施例3-1)

実施例3-1として、図1及び図5に示すJR法によりNb3Al系超伝導線材を作製した。厚さ30μmのAlシートに厚さ10μmのAgシートを重ね、これにさらに厚さ50μmのNbシートと重ね合わせて、図1に示すように直径2mmのNb中心棒の周りに巻きつけ、ジェリーロール複合体を作製した(工程S41)。

【0059】

また、比較例として、厚さ40μmのAlシートと厚さ50μmのNbシートとを用いて同様にしてジェリーロール複合体を作製した。

【0060】

これらのジェリーロール複合体を外径10.0mm、内径7.2mmのNb管に挿入し(工程S42)、それをさらに外径12.0mm、内径10.1mmのCu管に挿入して一次加工母材を作製した(工程S43)。この一次加工母材を、溝ロール圧延により棒材に加工し(工程S44)、さらに六角ダイスを用いた汎用の線引法により対角線が5.0mmの六角棒に引抜加工した(工程S45)。

【0061】

これらの棒(一次加工母材)を19本束ねて、外径26mm、内径23mmのCuジャケット管8内に挿入して二次加工母材を作製した(工程S46)。この二次加工母材をダイス引きにより直径1.2mmの線材に線引き加工し(工程S47)、真空中にて約800℃で約20時間の熱処理を行って実施例3-1の試料を作製した(工程S48)。

【0062】

(実施例3-2)

実施例3-2として、図1及び図6に示すJR法によりNb3Al系超伝導線材を作製した。厚さ300μmのAlシートに厚さ50μmのSnシートを重ねて、厚さ40μmまで平ロール圧延した。これにさらに厚さ50μmのNbシートを重ね合わせてジェリーロール複合体を作製した(工程S51)。

【0063】

これらのジェリーロール複合体を外径10.0mm、内径7.2mmのNb管に挿入し(工程S52)、それをさらに外径12.0mm、内径10.1mmのCu管に挿入して一次加工母材を作製した(工程S53)。この一次加工母材を、溝ロール圧延により棒材に加工し(工程S54)、さらに六角ダイスを用いた汎用の線引法により対角線が5.0mmの六角棒に引抜加工した(工程S55)。

【0064】

これらの棒(一次加工母材)を19本束ねて、外径26mm、内径23mmのCuジャケット管内に挿入して二次加工母材を作製した(工程S56)。この二次加工母材をダイス引きにより直径1.2mmの線材に線引き加工し(工程S57)、真空中にて約800℃で約20時間の熱処理を行って実施例3-2の試料を作製した(工程S58)。

【0065】

(評価)

表3に、作製した試料の臨界温度Tc(K)の結果と、4.2Kで磁界強さ17Tの垂直磁界下で測定した臨界電流Ic(A)の結果をそれぞれ示した。実施例3-1,3-2で得られた臨界温度Tc値には比較例と大きな差はないが、磁界強さ17Tにおける臨界電流Ic値は明瞭に増大した。これは、Ag,Snの添加により線材の高磁界特性が向上したためと考えられる。AgまたはSnを添加する場合、Alに添加した合金を作製し、シートに加工することも考えられるが、入手容易な市販のAl,Ag,Snシートを巻き込めば、合金溶製の手間が省けるためプロセス上有利である。

【0066】

さらに、金属を合金化すると加工性(延展性)が低下して薄いシート形状に加工することが困難になるので、加工性が良好な純金属シート(例えば、純Alシート)を用いたほうが良好な線材を作製することができるという利点がある。

【表3】

【産業上の利用可能性】

【0067】

本発明は、MRI(磁気共鳴断層撮影)診断装置、NMR(核磁気共鳴)分析装置、粒子加速器、核融合実験炉、リニアモーターカー等に用いることができる。特に、本発明により製造した線材は、容易に加工できる優れた加工性と高磁界を発生し得る性能とを兼ね備えているので、タンパク質の立体構造の解析やがんの病原遺伝子の研究などに必要な次世代NMR分析装置、クリーンなエネルギー源として期待される核融合、冷凍機直冷型超伝導マグネットなど幅広い分野での応用が期待される。

【図面の簡単な説明】

【0068】

【図1】(a)〜(d)は本発明のNb基化合物超伝導線材の製造方法(ジェリーロール法)を模式的に示す斜視図。

【図2】第1実施例の製造方法(ジェリーロール法)を示す工程図。

【図3】第2実施例の製造方法(ジェリーロール法)を示す工程図。

【図4】第3実施例の製造方法(ジェリーロール法)を示す工程図。

【図5】第4実施例の製造方法(ジェリーロール法)を示す工程図。

【図6】第5実施例の製造方法(ジェリーロール法)を示す工程図。

【符号の説明】

【0069】

1…第1の基材(Nbシート)

2…第2の基材(Sn基合金シート、Alシート)

3…第3の基材(金属Mシート、金属M’シート)

4…中心棒(Nb棒)

5…JR複合体

6…外筒(Nb-Ta管)

7…Nb基化合物超伝導線材

8…Cuジャケット管

【特許請求の範囲】

【請求項1】

NbまたはNb系合金シートからなる第1の基材とSnまたはSn系合金シートからなる第2の基材とを交互に積層してジェリーロール複合体とし、該ジェリーロール複合体をNbまたはNb系合金からなるシース材で包み、これを線材に加工した後に熱処理するNb基化合物超伝導線材の製造方法において、

加工性に富む金属Mのシートからなる第3の基材が前記第1の基材と前記第2の基材との間に挿入されるように、前記第1の基材、前記第3の基材、前記第2の基材を交互に積層することを特徴とするNb基化合物超伝導線材の製造方法。

【請求項2】

前記第2の基材は、Ta,Ti,Hfからなる群より選択される一種又は二種以上とSnとの合金からなることを特徴とする請求項1記載の方法。

【請求項3】

前記第2の基材は、Sn含有量が20乃至95原子%の範囲内であることを特徴とする請求項2記載の方法。

【請求項4】

前記第2の基材は、Cuを0.5乃至30原子%さらに含有することを特徴とする請求項2記載の方法。

【請求項5】

複合体作製工程の前に、前記第2の基材をSnの融点以上1200℃以下の温度域で溶製することを特徴とする請求項2記載の方法。

【請求項6】

前記金属Mは、Al,In,Ag,Cuからなる群より選択される一種又は二種以上の金属からなることを特徴とする請求項1記載の方法。

【請求項7】

NbまたはNb系合金シートからなる第1の基材とAlまたはAl系合金シートからなる第2の基材とを交互に積層してジェリーロール複合体をNbまたはNb系合金シースで包み、これを線材に加工した後に熱処理するNb基化合物超伝導線材の製造方法において、

加工性に富む金属M´のシートからなる第3の基材が前記第1の基材と前記第2の基材との間に挿入されるように、前記第1の基材、前記第3の基材、前記第2の基材を交互に積層することを特徴とするNb基化合物超伝導線材の製造方法。

【請求項8】

前記金属M´は、In,Ag,Cu,Snからなる群より選択される一種又は二種以上の金属からなることを特徴とする請求項7記載の方法。

【請求項9】

前記第2の基材と前記第3の基材とを重ねてシート圧延し、圧延された第2及び第3の基材からなる複合シートと前記第1の基材とを重ねて心棒の周囲に巻き付けてジェリーロール複合体を作製することを特徴とする請求項1または7のいずれか1記載の方法。

【請求項10】

Cuジャケット内に複数の前記ジェリーロール複合体を挿入して得られた多芯複合体を線材に加工後、熱処理することを特徴とする請求項1または7のいずれか1記載の方法。

【請求項11】

前記第1の基材は、Ta,Ti,Hfからなる群より選択される一種又は二種以上の元素を20原子%以下含有するNb合金からなることを特徴とする請求項1乃至10のうちのいずれか1記載の方法。

【請求項12】

前記第1の基材と実質的に同じ組成の心棒の周囲に、前記第1の基材、前記第2の基材、前記第3の基材を重ねて巻き付けることを特徴とする請求項1乃至11のうちのいずれか1記載の方法。

【請求項1】

NbまたはNb系合金シートからなる第1の基材とSnまたはSn系合金シートからなる第2の基材とを交互に積層してジェリーロール複合体とし、該ジェリーロール複合体をNbまたはNb系合金からなるシース材で包み、これを線材に加工した後に熱処理するNb基化合物超伝導線材の製造方法において、

加工性に富む金属Mのシートからなる第3の基材が前記第1の基材と前記第2の基材との間に挿入されるように、前記第1の基材、前記第3の基材、前記第2の基材を交互に積層することを特徴とするNb基化合物超伝導線材の製造方法。

【請求項2】

前記第2の基材は、Ta,Ti,Hfからなる群より選択される一種又は二種以上とSnとの合金からなることを特徴とする請求項1記載の方法。

【請求項3】

前記第2の基材は、Sn含有量が20乃至95原子%の範囲内であることを特徴とする請求項2記載の方法。

【請求項4】

前記第2の基材は、Cuを0.5乃至30原子%さらに含有することを特徴とする請求項2記載の方法。

【請求項5】

複合体作製工程の前に、前記第2の基材をSnの融点以上1200℃以下の温度域で溶製することを特徴とする請求項2記載の方法。

【請求項6】

前記金属Mは、Al,In,Ag,Cuからなる群より選択される一種又は二種以上の金属からなることを特徴とする請求項1記載の方法。

【請求項7】

NbまたはNb系合金シートからなる第1の基材とAlまたはAl系合金シートからなる第2の基材とを交互に積層してジェリーロール複合体をNbまたはNb系合金シースで包み、これを線材に加工した後に熱処理するNb基化合物超伝導線材の製造方法において、

加工性に富む金属M´のシートからなる第3の基材が前記第1の基材と前記第2の基材との間に挿入されるように、前記第1の基材、前記第3の基材、前記第2の基材を交互に積層することを特徴とするNb基化合物超伝導線材の製造方法。

【請求項8】

前記金属M´は、In,Ag,Cu,Snからなる群より選択される一種又は二種以上の金属からなることを特徴とする請求項7記載の方法。

【請求項9】

前記第2の基材と前記第3の基材とを重ねてシート圧延し、圧延された第2及び第3の基材からなる複合シートと前記第1の基材とを重ねて心棒の周囲に巻き付けてジェリーロール複合体を作製することを特徴とする請求項1または7のいずれか1記載の方法。

【請求項10】

Cuジャケット内に複数の前記ジェリーロール複合体を挿入して得られた多芯複合体を線材に加工後、熱処理することを特徴とする請求項1または7のいずれか1記載の方法。

【請求項11】

前記第1の基材は、Ta,Ti,Hfからなる群より選択される一種又は二種以上の元素を20原子%以下含有するNb合金からなることを特徴とする請求項1乃至10のうちのいずれか1記載の方法。

【請求項12】

前記第1の基材と実質的に同じ組成の心棒の周囲に、前記第1の基材、前記第2の基材、前記第3の基材を重ねて巻き付けることを特徴とする請求項1乃至11のうちのいずれか1記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−258112(P2007−258112A)

【公開日】平成19年10月4日(2007.10.4)

【国際特許分類】

【出願番号】特願2006−84064(P2006−84064)

【出願日】平成18年3月24日(2006.3.24)

【出願人】(000125369)学校法人東海大学 (352)

【Fターム(参考)】

【公開日】平成19年10月4日(2007.10.4)

【国際特許分類】

【出願日】平成18年3月24日(2006.3.24)

【出願人】(000125369)学校法人東海大学 (352)

【Fターム(参考)】

[ Back to top ]