Nb3Al化合物系超電導線、その製造方法及びその製造装置

【課題】 均一な条件で長尺線材の急熱急冷処理が可能なNb3Al化合物系超電導線の製造方法、この製造方法を用いて製造したNb3Al化合物系超電導線、およびこの製造方法に用いる製造装置を提供する。

【解決手段】 Nb(Nb合金)とAl(Al合金)とを含むマルチ線材12を、線材のジュール発熱により急速に加熱処理した後に、冷却用液体Ga27にマルチ線材12を通して急速に冷却処理することによりNb−Al過飽和固溶体を生成させ、その後、再加熱することによりNb3Al化合物相を析出させる、急熱急冷・変態法を用いたNb3Al化合物系超電導線の製造方法において、製造中におけるジュール発熱区間長さを一定とするための処理として、液体Ga27の液面高さを一定に制御するように、液体Ga27の液面高さを液面センサー34により計測し、変化した液面高さに応じて液体GaをGa注入ポート35より注入する。

【解決手段】 Nb(Nb合金)とAl(Al合金)とを含むマルチ線材12を、線材のジュール発熱により急速に加熱処理した後に、冷却用液体Ga27にマルチ線材12を通して急速に冷却処理することによりNb−Al過飽和固溶体を生成させ、その後、再加熱することによりNb3Al化合物相を析出させる、急熱急冷・変態法を用いたNb3Al化合物系超電導線の製造方法において、製造中におけるジュール発熱区間長さを一定とするための処理として、液体Ga27の液面高さを一定に制御するように、液体Ga27の液面高さを液面センサー34により計測し、変化した液面高さに応じて液体GaをGa注入ポート35より注入する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Nb3Al化合物系超電導線、その製造方法及びその製造装置に関し、特に、線材長の長いNb3Al化合物系超電導線、その製造方法及びその製造装置に関する。

【背景技術】

【0002】

Nb3Al化合物系超電導線は、NbTi、Nb3Snのような合金系・化合物系超電導線と比べ、高磁界中における臨界電流密度特性に優れていることから、たとえば、物性研究用NMRマグネット、高エネルギー粒子加速器、核融合炉用マグネット等の超電導材料として実用化が期待されている。

【0003】

従来、Nb3Al化合物系超電導線の製造方法として、たとえば、NbとAlを所定の組成比率で複合し、相互の拡散距離を数十nm程度まで短くした状態で600〜1050℃の温度に加熱し、固相拡散反応によりNb3Al化合物を生成させる拡散法と呼ばれる製造方法が知られている。

【0004】

しかし、この製造方法によると、化学量論組成において相平衡状態図的に約1300℃以上の高温においてのみ安定な(単相化可能な)Nb3Al相にとっては、温度不足下(非安定温度領域)での固相拡散反応となる。このため、化学量論組成からのずれが発生したり、組成比の異なる相との混相状態になることが考えられる。結果として、高い臨界電流密度を得ることが難しく、たとえば、20T以上の高磁界中で要求特性を満たす必要があるNMRマグネット等に対し、拡散法をもって対処することはほぼ不可能であった。

【0005】

一方、Nb3Al化合物系超電導線を得るための他の製造方法として、NbとAlを所定の組成比率で複合し、これを1500℃以上の温度に急加熱して直ちに急冷し、これによりNb−Al過飽和固溶体を生成させ、その後、これを再加熱することにより、Nb3Al化合物相を析出させる急熱急冷・変態法と呼ばれる製造方法が知られている(例えば、特許文献1参照)。

【0006】

この製造方法は、加熱温度が高いために化学量論組成からのずれや混相による臨界電流密度の低下がなく、高い臨界電流密度を有する超電導線の製造が可能であることから、NMRマグネット等の要求に対処可能な製造方法として有望視されている。言い換えると、急熱急冷・変態法は、Nb3Al化合物系超電導線のNMRマグネット等への適用を考えた場合、現状においては唯一の製造方法といえる。

【0007】

通常、この急熱急冷・変態法による超電導線の製造は、以下の手順によって行われる。まず、NbとAlのシートを準備して積層巻きした後、これをNbパイプで被覆し、シングル線材を作製する。次に、得られたシングル線材の複数本を再度Nbパイプで被覆し、これに伸線加工等を施すことによってNbとAlのマルチ複合線材とし、その後、これを連続通電によるジュール発熱によって1500℃以上の高温に加熱し、直ちに冷却する。この急加熱、急冷によりNb、Al積層部にNb−Al過飽和固溶体を生成させた後、さらに、600〜1050℃の温度で再度加熱し、これによりNb3Alを析出させ、超電導線とするものである。

【0008】

図13は、急熱急冷・変態法による超電導線の製造に用いられる従来の製造装置(急熱急冷装置)の概略構成図である。急熱急冷装置20は、マルチ線材12を送り出す送出しリール21、リール21からマルチ線材12を受ける通電用の通電キャプスタン22、マルチ線材12を急速加熱するための直流電源23、通電キャプスタン22からマルチ線材12を受けるリール24、リール24からマルチ線材12を受けて巻き取る巻取りリール25、リール24が収容(内部に配置)された冷却用容器26、および冷却用容器26内に入れられたマルチ線材12を急冷するための冷却用金属材27から概略構成されている。

【0009】

このような急熱急冷装置20において、線材にNb−Al過飽和固溶体を生成させるためには、まず、マルチ線材12を送出しリール21に巻き付け、一端を送出しリール21から通電キャプスタン22、リール24を介して巻取りリール25に巻き付ける。次いで、巻取りリール25を所定の速度で回転させてマルチ線材12を巻き取る。すると、送出しリール21より送り出されたマルチ線材12は、通電キャプスタン22と冷却用金属材27の液面と間で直流電源23により連続的に通電加熱された(ジュール発熱した)後、冷却用金属材27で急冷され、巻取りリール25で巻き取られる。

【特許文献1】特開2004−356046号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかし、従来の急熱急冷・変態法には以下の問題があった。すなわち、NMRマグネット等へNb3Al線材を適用するためには、均質な特性を有するkm級の線材長が必要となるが、このような長尺の線材について急熱急冷処理によりNb3Al線材を製造すると、急熱急冷処理を行った線材の表面には冷却用金属材およびNbあるいはNb合金と冷却用金属材との化合物が付着するため、急熱急冷処理長が長くなるにしたがって、冷却用容器中の冷却用金属材が減少する。急加熱時の電極も兼ねている冷却用金属材が減少すると、通電加熱部の長さ(線材のジュール発熱区間長さ)が長くなり処理条件が変化するため、急加熱時の最高到達温度が高くなり、線材長手方向に均質な長尺線材の作製が困難となるという問題があった。

【0011】

従って、本発明の目的は、均一な条件で長尺線材の急熱急冷処理が可能なNb3Al化合物系超電導線の製造方法、この製造方法を用いて製造したNb3Al化合物系超電導線、およびこの製造方法に用いる製造装置を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するため、NbあるいはNb合金とAlあるいはAl合金とを含む線材を、前記線材のジュール発熱により急速に加熱処理した後に、冷却用液体金属材に前記線材を通して急速に冷却処理することによりNb−Al過飽和固溶体を生成させ、その後、再加熱することによりNb3Al化合物相を析出させる、急熱急冷・変態法を用いたNb3Al化合物系超電導線の製造方法であって、製造中におけるジュール発熱区間長さを一定とするための処理として、前記冷却用液体金属材の液面高さを一定とするための処理がなされることを特徴とするNb3Al化合物系超電導線の製造方法を提供する。

【0013】

また、本発明は、上記目的を達成するため、NbあるいはNb合金とAlあるいはAl合金とを含む線材を、前記線材のジュール発熱により急速に加熱処理した後に、冷却用液体金属材に前記線材を通して急速に冷却処理することによりNb−Al過飽和固溶体を生成させ、その後、再加熱することによりNb3Al化合物相を析出させる、急熱急冷・変態法を用いたNb3Al化合物系超電導線の製造方法であって、前記冷却処理が行われる際に、前記線材は、前記冷却用液体金属材中に全体が埋まった複数のリールにより送られることを特徴とするNb3Al化合物系超電導線の製造方法を提供する。

【0014】

また、本発明は、上記目的を達成するため、上記の本発明のNb3Al化合物系超電導線の製造方法により製造されたことを特徴とするNb3Al化合物系超電導線を提供する。

【0015】

また、本発明は、上記目的を達成するため、NbあるいはNb合金とAlあるいはAl合金とを含む線材を送り出す送出しリール、前記線材を急速加熱する加熱手段、前記線材を急冷する冷却用液体金属材を収容する冷却用容器、前記冷却用容器内に設けられた前記線材を送るリール、および前記線材を巻き取る巻取りリールを備えたNb3Al化合物系超電導線の製造装置であって、製造中におけるジュール発熱区間長さを一定とするために前記冷却用液体金属材の液面高さに応じて前記冷却用液体金属材を注入する注入ポートをさらに備えたことを特徴とするNb3Al化合物系超電導線の製造装置を提供する。

【0016】

また、本発明は、上記目的を達成するため、NbあるいはNb合金とAlあるいはAl合金とを含む線材を送り出す送出しリール、前記線材を急速加熱する加熱手段、前記線材を急冷する冷却用液体金属材を収容する冷却用容器、前記冷却用容器内に設けられた前記線材を送るリール、および前記線材を巻き取る巻取りリールを備えたNb3Al化合物系超電導線の製造装置であって、前記冷却用液体金属材の液面高さに応じて前記冷却用液体金属材に沈められる該金属材と実質的に化学反応を起こさない表面を有した物質をさらに備えたことを特徴とするNb3Al化合物系超電導線の製造装置を提供する。

【0017】

また、本発明は、上記目的を達成するため、NbあるいはNb合金とAlあるいはAl合金とを含む線材を送り出す送出しリール、前記線材を急速加熱する加熱手段、前記線材を急冷する冷却用液体金属材を収容する冷却用容器、前記冷却用容器内に設けられた前記線材を送るリール、および前記線材を巻き取る巻取りリールを備えたNb3Al化合物系超電導線の製造装置であって、製造中におけるジュール発熱区間長さを一定とするために前記冷却用液体金属材の液面高さに応じて前記冷却用容器を上下動させる制御機構をさらに備えたことを特徴とするNb3Al化合物系超電導線の製造装置を提供する。

【発明の効果】

【0018】

本発明によれば、均一な条件で長尺線材の急熱急冷処理が可能であり、線材長手方向に安定した(均質な)臨界電流密度特性を有するNb3Al化合物系超電導線を製造することが可能となる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の一実施形態に係るNb3Al化合物系超電導線の製造方法について説明する。

図1は、本実施形態における各製造過程での線材の形状を示したものである。

【0020】

図1(a)は、複合素線7の断面構造を示したものである。この複合素線7は、Nbシート2とAlシート3を積層し、これを中心材4に隙間なく巻き付けることによって構成したジェリーロール形式の積層体1上に、Nbマトリックスを形成するためのNb被覆5を形成し、さらにNb被覆5の上にCu被覆6を形成して作製される。ここで、中心材4としては、例えばNbを使用する。

【0021】

図1(b)は、シングル線材8を示したものである。このシングル線材8は、複合素線7を静水圧押し出しおよびダイス伸線により断面六角形状に減面加工し、その後、Cu被覆6を除去することによって作製できる。このシングル線材8は、六角形による密接集合が可能な構造となっている。

【0022】

図1(c)は、複合線材11を示したものである。この複合線材11は、外部マトリックスとなるべきNb管9とCu−Ni合金管10を、静水圧押し出しによりシングル線材8の集合束の上に形成することによって得ることができる。この複合線材11は、ダイス伸線によって所定の寸法に減面加工された後、最外周のCu−Ni合金管10が除去され、所定寸法のマルチ線材12とされる。

【0023】

図1(d)は、以上の工程により得られたマルチ線材12の断面構造を示したものである。図中9’は、マルチ線材12の外層部を構成する外部マトリックスを示す。マルチ線材12は、図のように丸線、平角線のどちらでも良い。

【0024】

このマルチ線12を後述する急熱急冷装置を用いて、所定の温度(例えば、1500〜2000℃程度)まで急速に加熱し、これを例えば液体ガリウム(Ga)中に浸漬して急冷し、シングル線材8の積層体1の部分にNb−Al過飽和固溶体を生成させた後、所定の温度(例えば、600〜1050℃程度)で再加熱することによってNb3Al化合物相を析出させたNb3Al化合物系超電導線が製造される。

【0025】

急速加熱の手段としては、マルチ線材12をジュール損失による自己発熱(ジュール発熱)で加熱する方法が好適であり、マルチ線材12に直接電流を流す通電加熱方式が採用される。一方、高温に加熱されたマルチ線材12を連続的に急速冷却(急冷)することを勘案すると、急冷の手段としては、沸点または分解温度が高い液体(例えば、液体Ga)に連続的に浸漬する方法が好適である。

【0026】

超電導線材の超電導特性は、ジュール発熱時の線材の最高到達温度により大きく左右されるが、最高到達温度は、線材への投入電気量(通電時間×通電電流値)によって変化するため、これらを一定にする必要がある。なお、「通電時間=通電距離/通線速度」で規定される。通電電流値は電源により制御され、通線速度は通電キャプスタンモーターの回転速度によって制御されるため、これらは一定と考えられる。すなわち、通電距離(通電キャプスタンから液体Ga液面までの距離、ジュール発熱区間長さ)をいかに一定に保つかが重要となる。しかしながら、急冷されたマルチ線材12が、その表面にGaおよび、Gaと外周マトリックス9’との化合物が付着した状態で、液体Gaを入れた冷却用容器の外へ出ることにより、冷却処理の進行に伴って冷却用容器内の液体Gaが減少することがある。ここで、通電キャプスタンは回転するが位置の移動がないことから、ジュール発熱区間長さを一定に保つためには液体Gaの液面高さの変動を制御すればよい。液体Gaの液面高さ変動の主要因としては、

(1)加熱線材の冷却を目的とした液体Ga中への通線時に、液体Gaが温度上昇して熱膨張することによる液面の上昇

(2)通線によるGa液面の揺れ

(3)線材にGaが付着し、冷却用容器内の液体Gaが減ることによる液面の低下

などが挙げられる。

【0027】

図2は、以上の超電導線の製造プロセスをフローチャートにまとめたもので、図2の(a)〜(d)は、それぞれ図1の(a)〜(d)に対応している。

【0028】

〔第1の実施の形態〕

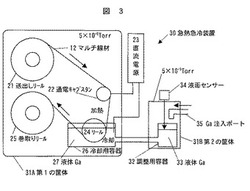

図3は、本発明の第1の実施の形態に係る製造装置(急熱急冷装置)の概略構成図である。急熱急冷装置30は、真空状態(例えば、5×10−5Torr)とされた第1の筐体31A内部に配置された、マルチ線材12を送り出す送出しリール21、リール21からマルチ線材12を受ける通電用の通電キャプスタン22、マルチ線材12を急速加熱する(ジュール発熱させる)ための直流電源23、通電キャプスタン22からマルチ線材12を受けるリール24、リール24からマルチ線材12を受けて巻き取る巻取りリール25、リール24が収容された冷却用容器26、冷却用容器26内に入れられたマルチ線材12を急冷するための冷却用金属材(例えば、液体Ga27)、さらに、第1の筐体31Aの外部の第2の筐体31B内部に配置された、冷却用容器26に連通された調整用容器32、調整用容器32中の冷却用金属材(例えば、液体Ga33)、液体Ga33の液面高さを計測する液面センサー34、液面高さの変化に応じて液面高さを一定に保つように図示しない制御機構により制御されて調整用容器32に液体Ga33を注入するGa注入ポート35から概略構成されている。Ga注入ポート35は、第2の筐体31Bの側壁などに設置され、筐体31B外部に通じている。

【0029】

急熱急冷装置30は、従来の急熱急冷装置20と概ね同様の構成を備えるが、調整用容器32中の液体Ga33の液面高さを一定に保つように調節することで、冷却用容器26内の液体Ga27の液面高さを一定に保つことができる上記機構を備えている点で大きく相違している。

【0030】

上記冷却用金属材としては、導電性に富み、沸点が高く、融点が低いことから、ガリウム(Ga)が最適である。

【0031】

第2の筐体31B内部は、真空状態、例えば、5×10−5Torrとされる。第1の筐体31Aと第2の筐体31Bの内部は、同等の真空度を有した真空状態とすることが好ましい。両筐体内の真空度が大きく違う場合は、第1の筐体31A中の冷却用容器26又は第2の筐体31B中の調整用容器32のどちらかへ、あるいは第2の筐体31B内部が大気であった場合は、第1の筐体31A中の冷却用容器26側へ第2の筐体31B中の調整用容器32から冷却用金属材が吸い込まれ、液面高さの正確な測定が困難となる。

【0032】

液面センサー34は、真空において使用できるセンサーを第2の筐体31B内部に配置して使用する構成としてもよいが、大気圧下で使用できるセンサーを第2の筐体31B外に配置する構成とすることが望ましい。また、Ga注入ポート35から液体Ga33を注入する際には、調整用容器32中の液体Ga33の液面が出来る限り揺れないようにすることが望ましい。

【0033】

〔第2の実施の形態〕

図4は、本発明の第2の実施の形態に係る製造装置(急熱急冷装置)の概略構成図である。急熱急冷装置40は、急熱急冷装置30と同様の構成を有するが、液面高さを一定に保つための調節機構(方法)において相違している。

【0034】

急熱急冷装置40では、急熱急冷装置30におけるGa注入ポート35に換えて、液面センサー34により測定された液面高さの変化に応じて液面高さを一定に保つように図示しない制御機構により制御されて調整用容器32中の液体Ga33に出し入れされる嵩上げ用治具36を備える。これにより、冷却用容器26内の液体Ga27の液面高さを一定に保つことができる。嵩上げ用治具36を調整用容器32中の液体Ga33に出し入れする際には、液体Ga33の液面が出来る限り揺れないようにすることが望ましい。

【0035】

嵩上げ用治具36は、冷却用金属材と実質的に化学反応を起こさない表面を有した物質であればよく、例えば、アルミナコーティングを施した物質を用いることが好ましい。アルミナは高温化でも化学的に安定であるため、急加熱・急冷処理によって冷却用金属材が高温になった場合でも、実質的に冷却用金属材と化学反応を起こさない表面処理として有効である。

【0036】

〔第3の実施の形態〕

図5は、本発明の第3の実施の形態に係る製造装置(急熱急冷装置)の概略構成図である。急熱急冷装置50は、真空状態(例えば、5×10−5Torr)とされた筐体31内部に配置された、マルチ線材12を送り出す送出しリール21、リール21からマルチ線材12を受ける通電用の通電キャプスタン22、マルチ線材12を急速加熱するための直流電源23、通電キャプスタン22からマルチ線材12を受けるリール24、リール24からマルチ線材12を受けて巻き取る巻取りリール25、リール24が収容された図中横長の冷却用容器26、冷却用容器26内に入れられたマルチ線材12を急冷するための冷却用金属材(例えば、液体Ga27)、さらに、図中横長の冷却用容器26内のリール24から離れた位置の液体Ga27の液面高さを計測する液面センサー34、液面高さの変化に応じて液面高さを一定に保つように図示しない制御機構により制御されて調整用容器32に液体Ga27を注入するGa注入ポート35から概略構成されている。Ga注入ポート35は、筐体31の側壁などに設置され、筐体31外部に通じている。冷却用容器26は、縦幅又は横幅の全体を長くしても良いが、縦幅又は横幅の一部分を突出させてもよい。突出させた部分の液面高さを計測し、変化した液面高さに応じてそこへ液体Ga27をGa注入ポート35から注入する。

【0037】

液面センサー34は、真空において使用できるセンサーを筐体31内部に配置して使用する構成としてもよいが、大気圧下で使用できるセンサーを筐体31外に配置する構成とすることが望ましい。また、Ga注入ポート35から液体Ga27を注入する際には、液面が出来る限り揺れないようにすることが望ましい。

【0038】

〔第4の実施の形態〕

図6は、本発明の第4の実施の形態に係る製造装置(急熱急冷装置)の概略構成図である。急熱急冷装置60は、急熱急冷装置50と同様の構成を有するが、液面高さを一定に保つための調節機構(方法)において相違しており、この点において急熱急冷装置40と同様の構成を有する。

【0039】

急熱急冷装置60では、急熱急冷装置50におけるGa注入ポート35に換えて、液面センサー34により測定された液面高さの変化に応じて液面高さを一定に保つように図示しない制御機構により制御されて冷却用容器26中の液体Ga27に出し入れされる嵩上げ用治具36を備える。嵩上げ用治具36を冷却用容器26中の液体Ga27に出し入れする際には、液体Ga27の液面が出来る限り揺れないようにすることが望ましい。

【0040】

〔第5の実施の形態〕

図7は、冷却用容器内に収容されたリールの構成を示す概略図であり、(a)は従来の急熱急冷装置に係るものであり、(b)は本発明の第5の実施の形態に係る急熱急冷装置に係るものである。

【0041】

従来の急熱急冷装置に係るリール24Aは、巻取りリール25によりマルチ線材12が巻き取られると線材12の動作に合わせて回転するため、液体Ga27の液面が波打ち、液面の揺れ(振動)が発生しやすい。このため、通電キャプスタン22と液体Ga27の液面との距離、すなわち、通電距離に変化が生じることがある。

【0042】

一方、本発明の第5の実施の形態に係る急熱急冷装置に係るリール24Bは、固定されており回転せず、リール24Bの円周に沿って設けられた複数の小リール24bが、巻取りリール25によりマルチ線材12が巻き取られる際に回転するものであり、小リール24bは全体が液体Ga27中に埋まっているため、回転してもGa液面の揺れ(振動)を発生させない、若しくは発生させにくい。

【0043】

複数の小リール24bは、例えば、リール24Bの中心角15°前後(10〜20°程度)の間隔でリール24Bの円周に沿って、少なくともマルチ線材12と接する部分に設けられる。小リール24bのリール24Bへの取り付け方法は、特に限定されるものではないが、リール24Bを構成する2枚の円盤の円周に沿って小リール24bの取り付け位置にそれぞれ小孔を設け、並行する小孔を利用して小リール24bを取り付けることができる。

【0044】

リール24Bの大きさが直径120mm程度である場合には、直径5〜15mm程度(1/24〜1/8程度)の小リール24bを用いることが望ましい。また、小リール24bの材料は、液体Gaと実質的に化学反応しなければよく、アルミナやステンレス等を用いることができる。

【0045】

〔第6の実施の形態〕

図8は、本発明の第6の実施の形態に係る急熱急冷装置の一部拡大概略図である。第6の実施の形態に係る急熱急冷装置は、液体Ga27の液面高さを計測するための、液体Ga27液面上方に設けたセンサーヘッド37とセンサーヘッド37の直下の液体Ga27液面上に浮かせて設けた特殊金属38(被計測体)からなる真空中で使用できる液面センサーを備え、液面高さの変化に応じて液面高さを一定に保つように図示しない制御機構により制御されて、図示しない作動機構により冷却用容器26が上下動される。冷却用容器26内に収容されたリール24Bの構成は、上述の第5の実施の形態に係る急熱急冷装置と同様の構成である。

【0046】

上記作動機構は、冷却用容器26が上下動される際における液体Ga27の液面の揺れを最小限とするための機構を備えていることが望ましい。また、上記作動機構は、急熱急冷装置の筐体(真空容器)の外部から手動によって作動可能な構成であってもよい。

【0047】

液面センサーは、上記の真空中で使用できる液面センサーに換えて、図3のように、大気圧下で使用できるセンサーを筐体外に配置する構成としてもよい。

【0048】

また、冷却用容器26内に収容されたリールは、図7(a)のように従来の回転するリール24Aとしてもよいが、通電距離に変化が生じることがあるため、図8に示した通り、複数の小リール24bを設けた回転しないリール24Bを用いることが望ましい。同様に、第1〜4の実施の形態においても、複数の小リール24bを設けた回転しないリール24Bを用いることが望ましい。

【0049】

〔変形例〕

上記実施の形態では、液面上方に設けた液面センサーを用いて液面までの距離を計測するような構造となっているが、液体Ga上に被計測体を浮かせ、側面からこの高さの変動をモニターすることによって液面高さを知る方法も適用できる。

【0050】

また、冷却用容器26を通過したマルチ線材12を、テフロン(登録商標)(物質名: ポリテトラフルオロエチレン)やシリコーン樹脂(物質名: ポリジメチルシロキサン)のシートで挟み込んだり、同じくテフロン(登録商標)やシリコーン樹脂のシートに穴をあけた治具を通過させることによって、マルチ線材表面に付着した液体Gaを拭ってやり、これを冷却用容器26内に戻してやることによって、簡易的に液面高さの減少を抑制する方法も採用できるが、この方法では完全に液体Gaを拭うことはできず、液面高さの変化をなくすことはできないため、第1〜6の実施の形態において併用することが望ましい。

【0051】

〔実施の形態の効果〕

(1)冷却用容器内の液体Gaの液面高さを一定に保つことにより、通電キャプスタンと液体Ga液面との間の通電距離(ジュール発熱区間長さ)を一定とし、均一な条件で長尺線材の急熱急冷処理が可能となる。

【0052】

(2)冷却用容器内に収容されたリールを固定して、該リールの円周に沿って回転する複数の小リールを設けたことにより、液体Gaの液面の揺れ(振動)を減少できるため、通電キャプスタンと液体Ga液面との間の通電距離(ジュール発熱区間長さ)を一定とし、均一な条件で長尺線材の急熱急冷処理が可能となる。

【0053】

(3)線材長手方向に安定した(均質な)臨界電流密度特性を有するNb3Al化合物系超電導線材を製造することが可能である。

【0054】

以下に実施例を挙げて本発明を具体的に説明するが、本発明はそれらによって限定されるものではない。

【実施例】

【0055】

初めに、実施例1〜6および比較例1〜3に使用するマルチ線材12を以下のように作製した。まず、外径5mmのNbの中心材4と、厚さが80μmの純Nbシート2と、厚さが25μmの純Alシート3を用いて、図1に示すようなシングル線材8を製造し、次いで、85本のシングル線材8をNb管9に挿入後、これを更にCu−Ni管10に入れて静水圧押出しし、伸線加工を施してマルチ線材12を作製した。作製したマルチ線材12の線径はφ1.35mm、長さは300m(実施例6では長さ400m)である。

【0056】

(実施例1)

図3に示す急熱急冷装置30(第1の実施の形態)を用いて、作製したマルチ線材12に急熱急冷処理を施して過飽和固溶体を生成させた。

【0057】

(実施例2)

図4に示す急熱急冷装置40(第2の実施の形態)を用いて、作製したマルチ線材12に急熱急冷処理を施して過飽和固溶体を生成させた。ここで、嵩上げ用治具36には表面にアルミナコーティングを施したステンレスの棒を用いた。

【0058】

(実施例3)

図5に示す急熱急冷装置50(第3の実施の形態)を用いて、作製したマルチ線材12に急熱急冷処理を施して過飽和固溶体を生成させた。

【0059】

(実施例4)

図6に示す急熱急冷装置60(第4の実施の形態)を用いて、作製したマルチ線材12に急熱急冷処理を施して過飽和固溶体を生成させた。ここで、嵩上げ用治具36には表面にアルミナコーティングを施したステンレスの棒を用いた。

【0060】

(比較例1)

図13に示す急熱急冷装置20を用いて、作製したマルチ線材12に急熱急冷処理を施して過飽和固溶体を生成させた。

【0061】

表1は、実施例1〜4および比較例1における急熱急冷処理条件(使用装置の要点、処理時の通電電流値)、処理開始時と終了時の発生電圧の測定結果、および作製した線材の前後端(処理開始時と終了時)の磁界21T、温度4.2K中における臨界電流値を示したものである。ここで、処理は電流一定で通電し、通電キャプスタン22−液体Ga27の液面間の電圧を発生電圧とした。また、臨界電流特性を測定するサンプルには、Nb3Al化合物相を析出させるための800℃×10時間の再加熱処理を施してある。なお、各例における線材構成が同一であることから、臨界電流特性の比較は、臨界電流密度特性の比較と見なすことができる。

【0062】

【表1】

【0063】

表1によれば、液面高さを一定に保つ機構を使用して急熱急冷処理を行った実施例1〜4では、いずれも処理前後の液面高さの変化が−0.01〜−0.02mm程度と非常に小さく、液面高さがほぼ一定に保たれていることがわかる。また、液面高さが一定であることから通電距離(ジュール発熱区間長さ)が変化しておらず、これに伴って発生電圧も処理開始から終了時で0〜0.1Vと小さな変動に抑えられ、処理条件が一定に保たれた急熱急冷処理が行われていることがわかる。さらに、臨界電流値の変化も、線材の前後端で2%以下という、線材長手方向に非常に均質な特性を有する超電導線が作製されている。

【0064】

一方、液面高さを一定に保つ機構を使用せずに急熱急冷処理を行った比較例1では、処理前後で液面高さが1.42mm減少し、通電距離(ジュール発熱区間長さ)が長くなったことに伴って発生電圧も0.9V上昇し、安定した(均一な)処理条件での急熱急冷処理が行われていないことがわかる。また、線材長手方向に処理条件が変化しているため、線材前後端の超電導特性も変化し、条件の変化した後端では前端の約90%の臨界電流しか流れない。結果として、線材長手方向に不均質な超電導線が作製されていることがわかる。

【0065】

これらの結果から、線材長手方向に均一な処理条件で急熱急冷処理を行い、均質な臨界電流密度特性を有する超電導線を作製するためには、冷却用金属材(Ga)の液面高さを一定に保つ対策が有効であることがわかる。

【0066】

(実施例5)

図3に示す急熱急冷装置30において、リール24に換えて、図7(b)に示す小リール24bを設けたリール24Bを用いた装置(第5の実施の形態)にて、作製したマルチ線材12に急熱急冷処理を施して過飽和固溶体を生成させた。処理時の通電電流値は、223Aにて行った。

【0067】

(比較例2)

一方、図13に示す急熱急冷装置20(図7(a)のリール24Aを備える)を用いて、作製したマルチ線材12に急熱急冷処理を施して過飽和固溶体を生成させた。処理時の通電電流値は、228Aにて行った。

【0068】

比較例2及び実施例5についてそれぞれ急熱急冷処理時の通電における発生電圧の測定を行った。比較例2及び実施例5の線材における発生電圧の測定結果の一部(線材長さ10m分)をそれぞれ図9,図10に示す。

【0069】

図9,図10より明らかなように、比較例2では、液体Gaの液面が揺れる(振動する)ことにより通電距離が変動するため、発生電圧が変動してしまった。一方で、実施例5では、液体Gaの液面の揺れが抑えられるため、発生電圧の変動を極めて小さくすることができた。

【0070】

(実施例6)

図3に示す急熱急冷装置30において、図8に示すような冷却用容器26が上下動する装置(第6の実施の形態)にて、作製したマルチ線材12(400m)に急熱急冷処理を施して過飽和固溶体を生成させた。処理時の通電電流値は、217Aにて行った。

【0071】

(比較例3)

一方、図13に示す急熱急冷装置20を用いて、作製したマルチ線材12に急熱急冷処理を施して過飽和固溶体を生成させた。処理時の通電電流値は、

217Aにて行った。

【0072】

実施例6及び比較例3についてそれぞれ発生電圧の測定を行い、急熱急冷処理した線材の長さ約153m(比較例3),約400m(実施例6)における発生電圧の測定結果をそれぞれ図11,図12に示す。

【0073】

図11,図12より明らかなように、比較例3では、液体Gaが減少することにより通電距離が変動するため、発生電圧が変動してしまった(上昇傾向であった、約150mで約0.2V増大)。一方で、実施例6では、液体Gaの液面高さがほぼ一定に保たれるため、発生電圧をほぼ一定とすることができた(約400mでの変動が0.1V程度以内)。

【図面の簡単な説明】

【0074】

【図1】本発明の一実施形態に係るNb3Al化合物系超電導線の製造方法における各製造段階での線材の形状を示したものであり、(a)は複合素線を示す断面図、(b)はシングル線材を示す斜視図、(c)は複合線材を示す斜視図、(d)はマルチ線材を示す断面図である。

【図2】本発明の一実施形態に係るNb3Al化合物系超電導線の製造方法のフローチャートである。

【図3】本発明の第1の実施の形態に係る製造装置(急熱急冷装置)の概略構成図である。

【図4】本発明の第2の実施の形態に係る製造装置(急熱急冷装置)の概略構成図である。

【図5】本発明の第3の実施の形態に係る製造装置(急熱急冷装置)の概略構成図である。

【図6】本発明の第4の実施の形態に係る製造装置(急熱急冷装置)の概略構成図である。

【図7】冷却用容器内に収容されたリールの構成を示す概略図であり、(a)は従来の急熱急冷装置に係るものであり、(b)は本発明の第5の実施の形態に係る急熱急冷装置に係るものである。

【図8】本発明の第6の実施の形態に係る急熱急冷装置の一部拡大概略図である。

【図9】比較例2における発生電圧の測定結果を示す図である。

【図10】実施例5における発生電圧の測定結果を示す図である。

【図11】比較例3における発生電圧の測定結果を示す図である。

【図12】実施例6における発生電圧の測定結果を示す図である。

【図13】急熱急冷変態法による超電導線の製造に用いられる従来の製造装置(急熱急冷装置)の概略構成図である。

【符号の説明】

【0075】

1:積層体

2:Nbシート

3:Alシート

4:中心材

5:Nb被覆

6:Cu被覆

7:複合素線

8:シングル線材

9:Nb管

9’:外部マトリックス

10:Cu-Ni合金管

11:複合線材

12:マルチ線材

20,30,40,50,60:急熱急冷装置

21:送出しリール

22:通電キャプスタン

23:直流電源

24,24A,24B:リール

24b:小リール

25:巻取りリール

26:冷却用容器

27,33:液体Ga

34:液面センサー

31:筐体

31A:第1の筐体

31B:第2の筐体

32:調整用容器

35:Ga注入ポート

36:嵩上げ用治具

37:センサーヘッド

38:特殊金属

【技術分野】

【0001】

本発明は、Nb3Al化合物系超電導線、その製造方法及びその製造装置に関し、特に、線材長の長いNb3Al化合物系超電導線、その製造方法及びその製造装置に関する。

【背景技術】

【0002】

Nb3Al化合物系超電導線は、NbTi、Nb3Snのような合金系・化合物系超電導線と比べ、高磁界中における臨界電流密度特性に優れていることから、たとえば、物性研究用NMRマグネット、高エネルギー粒子加速器、核融合炉用マグネット等の超電導材料として実用化が期待されている。

【0003】

従来、Nb3Al化合物系超電導線の製造方法として、たとえば、NbとAlを所定の組成比率で複合し、相互の拡散距離を数十nm程度まで短くした状態で600〜1050℃の温度に加熱し、固相拡散反応によりNb3Al化合物を生成させる拡散法と呼ばれる製造方法が知られている。

【0004】

しかし、この製造方法によると、化学量論組成において相平衡状態図的に約1300℃以上の高温においてのみ安定な(単相化可能な)Nb3Al相にとっては、温度不足下(非安定温度領域)での固相拡散反応となる。このため、化学量論組成からのずれが発生したり、組成比の異なる相との混相状態になることが考えられる。結果として、高い臨界電流密度を得ることが難しく、たとえば、20T以上の高磁界中で要求特性を満たす必要があるNMRマグネット等に対し、拡散法をもって対処することはほぼ不可能であった。

【0005】

一方、Nb3Al化合物系超電導線を得るための他の製造方法として、NbとAlを所定の組成比率で複合し、これを1500℃以上の温度に急加熱して直ちに急冷し、これによりNb−Al過飽和固溶体を生成させ、その後、これを再加熱することにより、Nb3Al化合物相を析出させる急熱急冷・変態法と呼ばれる製造方法が知られている(例えば、特許文献1参照)。

【0006】

この製造方法は、加熱温度が高いために化学量論組成からのずれや混相による臨界電流密度の低下がなく、高い臨界電流密度を有する超電導線の製造が可能であることから、NMRマグネット等の要求に対処可能な製造方法として有望視されている。言い換えると、急熱急冷・変態法は、Nb3Al化合物系超電導線のNMRマグネット等への適用を考えた場合、現状においては唯一の製造方法といえる。

【0007】

通常、この急熱急冷・変態法による超電導線の製造は、以下の手順によって行われる。まず、NbとAlのシートを準備して積層巻きした後、これをNbパイプで被覆し、シングル線材を作製する。次に、得られたシングル線材の複数本を再度Nbパイプで被覆し、これに伸線加工等を施すことによってNbとAlのマルチ複合線材とし、その後、これを連続通電によるジュール発熱によって1500℃以上の高温に加熱し、直ちに冷却する。この急加熱、急冷によりNb、Al積層部にNb−Al過飽和固溶体を生成させた後、さらに、600〜1050℃の温度で再度加熱し、これによりNb3Alを析出させ、超電導線とするものである。

【0008】

図13は、急熱急冷・変態法による超電導線の製造に用いられる従来の製造装置(急熱急冷装置)の概略構成図である。急熱急冷装置20は、マルチ線材12を送り出す送出しリール21、リール21からマルチ線材12を受ける通電用の通電キャプスタン22、マルチ線材12を急速加熱するための直流電源23、通電キャプスタン22からマルチ線材12を受けるリール24、リール24からマルチ線材12を受けて巻き取る巻取りリール25、リール24が収容(内部に配置)された冷却用容器26、および冷却用容器26内に入れられたマルチ線材12を急冷するための冷却用金属材27から概略構成されている。

【0009】

このような急熱急冷装置20において、線材にNb−Al過飽和固溶体を生成させるためには、まず、マルチ線材12を送出しリール21に巻き付け、一端を送出しリール21から通電キャプスタン22、リール24を介して巻取りリール25に巻き付ける。次いで、巻取りリール25を所定の速度で回転させてマルチ線材12を巻き取る。すると、送出しリール21より送り出されたマルチ線材12は、通電キャプスタン22と冷却用金属材27の液面と間で直流電源23により連続的に通電加熱された(ジュール発熱した)後、冷却用金属材27で急冷され、巻取りリール25で巻き取られる。

【特許文献1】特開2004−356046号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかし、従来の急熱急冷・変態法には以下の問題があった。すなわち、NMRマグネット等へNb3Al線材を適用するためには、均質な特性を有するkm級の線材長が必要となるが、このような長尺の線材について急熱急冷処理によりNb3Al線材を製造すると、急熱急冷処理を行った線材の表面には冷却用金属材およびNbあるいはNb合金と冷却用金属材との化合物が付着するため、急熱急冷処理長が長くなるにしたがって、冷却用容器中の冷却用金属材が減少する。急加熱時の電極も兼ねている冷却用金属材が減少すると、通電加熱部の長さ(線材のジュール発熱区間長さ)が長くなり処理条件が変化するため、急加熱時の最高到達温度が高くなり、線材長手方向に均質な長尺線材の作製が困難となるという問題があった。

【0011】

従って、本発明の目的は、均一な条件で長尺線材の急熱急冷処理が可能なNb3Al化合物系超電導線の製造方法、この製造方法を用いて製造したNb3Al化合物系超電導線、およびこの製造方法に用いる製造装置を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するため、NbあるいはNb合金とAlあるいはAl合金とを含む線材を、前記線材のジュール発熱により急速に加熱処理した後に、冷却用液体金属材に前記線材を通して急速に冷却処理することによりNb−Al過飽和固溶体を生成させ、その後、再加熱することによりNb3Al化合物相を析出させる、急熱急冷・変態法を用いたNb3Al化合物系超電導線の製造方法であって、製造中におけるジュール発熱区間長さを一定とするための処理として、前記冷却用液体金属材の液面高さを一定とするための処理がなされることを特徴とするNb3Al化合物系超電導線の製造方法を提供する。

【0013】

また、本発明は、上記目的を達成するため、NbあるいはNb合金とAlあるいはAl合金とを含む線材を、前記線材のジュール発熱により急速に加熱処理した後に、冷却用液体金属材に前記線材を通して急速に冷却処理することによりNb−Al過飽和固溶体を生成させ、その後、再加熱することによりNb3Al化合物相を析出させる、急熱急冷・変態法を用いたNb3Al化合物系超電導線の製造方法であって、前記冷却処理が行われる際に、前記線材は、前記冷却用液体金属材中に全体が埋まった複数のリールにより送られることを特徴とするNb3Al化合物系超電導線の製造方法を提供する。

【0014】

また、本発明は、上記目的を達成するため、上記の本発明のNb3Al化合物系超電導線の製造方法により製造されたことを特徴とするNb3Al化合物系超電導線を提供する。

【0015】

また、本発明は、上記目的を達成するため、NbあるいはNb合金とAlあるいはAl合金とを含む線材を送り出す送出しリール、前記線材を急速加熱する加熱手段、前記線材を急冷する冷却用液体金属材を収容する冷却用容器、前記冷却用容器内に設けられた前記線材を送るリール、および前記線材を巻き取る巻取りリールを備えたNb3Al化合物系超電導線の製造装置であって、製造中におけるジュール発熱区間長さを一定とするために前記冷却用液体金属材の液面高さに応じて前記冷却用液体金属材を注入する注入ポートをさらに備えたことを特徴とするNb3Al化合物系超電導線の製造装置を提供する。

【0016】

また、本発明は、上記目的を達成するため、NbあるいはNb合金とAlあるいはAl合金とを含む線材を送り出す送出しリール、前記線材を急速加熱する加熱手段、前記線材を急冷する冷却用液体金属材を収容する冷却用容器、前記冷却用容器内に設けられた前記線材を送るリール、および前記線材を巻き取る巻取りリールを備えたNb3Al化合物系超電導線の製造装置であって、前記冷却用液体金属材の液面高さに応じて前記冷却用液体金属材に沈められる該金属材と実質的に化学反応を起こさない表面を有した物質をさらに備えたことを特徴とするNb3Al化合物系超電導線の製造装置を提供する。

【0017】

また、本発明は、上記目的を達成するため、NbあるいはNb合金とAlあるいはAl合金とを含む線材を送り出す送出しリール、前記線材を急速加熱する加熱手段、前記線材を急冷する冷却用液体金属材を収容する冷却用容器、前記冷却用容器内に設けられた前記線材を送るリール、および前記線材を巻き取る巻取りリールを備えたNb3Al化合物系超電導線の製造装置であって、製造中におけるジュール発熱区間長さを一定とするために前記冷却用液体金属材の液面高さに応じて前記冷却用容器を上下動させる制御機構をさらに備えたことを特徴とするNb3Al化合物系超電導線の製造装置を提供する。

【発明の効果】

【0018】

本発明によれば、均一な条件で長尺線材の急熱急冷処理が可能であり、線材長手方向に安定した(均質な)臨界電流密度特性を有するNb3Al化合物系超電導線を製造することが可能となる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の一実施形態に係るNb3Al化合物系超電導線の製造方法について説明する。

図1は、本実施形態における各製造過程での線材の形状を示したものである。

【0020】

図1(a)は、複合素線7の断面構造を示したものである。この複合素線7は、Nbシート2とAlシート3を積層し、これを中心材4に隙間なく巻き付けることによって構成したジェリーロール形式の積層体1上に、Nbマトリックスを形成するためのNb被覆5を形成し、さらにNb被覆5の上にCu被覆6を形成して作製される。ここで、中心材4としては、例えばNbを使用する。

【0021】

図1(b)は、シングル線材8を示したものである。このシングル線材8は、複合素線7を静水圧押し出しおよびダイス伸線により断面六角形状に減面加工し、その後、Cu被覆6を除去することによって作製できる。このシングル線材8は、六角形による密接集合が可能な構造となっている。

【0022】

図1(c)は、複合線材11を示したものである。この複合線材11は、外部マトリックスとなるべきNb管9とCu−Ni合金管10を、静水圧押し出しによりシングル線材8の集合束の上に形成することによって得ることができる。この複合線材11は、ダイス伸線によって所定の寸法に減面加工された後、最外周のCu−Ni合金管10が除去され、所定寸法のマルチ線材12とされる。

【0023】

図1(d)は、以上の工程により得られたマルチ線材12の断面構造を示したものである。図中9’は、マルチ線材12の外層部を構成する外部マトリックスを示す。マルチ線材12は、図のように丸線、平角線のどちらでも良い。

【0024】

このマルチ線12を後述する急熱急冷装置を用いて、所定の温度(例えば、1500〜2000℃程度)まで急速に加熱し、これを例えば液体ガリウム(Ga)中に浸漬して急冷し、シングル線材8の積層体1の部分にNb−Al過飽和固溶体を生成させた後、所定の温度(例えば、600〜1050℃程度)で再加熱することによってNb3Al化合物相を析出させたNb3Al化合物系超電導線が製造される。

【0025】

急速加熱の手段としては、マルチ線材12をジュール損失による自己発熱(ジュール発熱)で加熱する方法が好適であり、マルチ線材12に直接電流を流す通電加熱方式が採用される。一方、高温に加熱されたマルチ線材12を連続的に急速冷却(急冷)することを勘案すると、急冷の手段としては、沸点または分解温度が高い液体(例えば、液体Ga)に連続的に浸漬する方法が好適である。

【0026】

超電導線材の超電導特性は、ジュール発熱時の線材の最高到達温度により大きく左右されるが、最高到達温度は、線材への投入電気量(通電時間×通電電流値)によって変化するため、これらを一定にする必要がある。なお、「通電時間=通電距離/通線速度」で規定される。通電電流値は電源により制御され、通線速度は通電キャプスタンモーターの回転速度によって制御されるため、これらは一定と考えられる。すなわち、通電距離(通電キャプスタンから液体Ga液面までの距離、ジュール発熱区間長さ)をいかに一定に保つかが重要となる。しかしながら、急冷されたマルチ線材12が、その表面にGaおよび、Gaと外周マトリックス9’との化合物が付着した状態で、液体Gaを入れた冷却用容器の外へ出ることにより、冷却処理の進行に伴って冷却用容器内の液体Gaが減少することがある。ここで、通電キャプスタンは回転するが位置の移動がないことから、ジュール発熱区間長さを一定に保つためには液体Gaの液面高さの変動を制御すればよい。液体Gaの液面高さ変動の主要因としては、

(1)加熱線材の冷却を目的とした液体Ga中への通線時に、液体Gaが温度上昇して熱膨張することによる液面の上昇

(2)通線によるGa液面の揺れ

(3)線材にGaが付着し、冷却用容器内の液体Gaが減ることによる液面の低下

などが挙げられる。

【0027】

図2は、以上の超電導線の製造プロセスをフローチャートにまとめたもので、図2の(a)〜(d)は、それぞれ図1の(a)〜(d)に対応している。

【0028】

〔第1の実施の形態〕

図3は、本発明の第1の実施の形態に係る製造装置(急熱急冷装置)の概略構成図である。急熱急冷装置30は、真空状態(例えば、5×10−5Torr)とされた第1の筐体31A内部に配置された、マルチ線材12を送り出す送出しリール21、リール21からマルチ線材12を受ける通電用の通電キャプスタン22、マルチ線材12を急速加熱する(ジュール発熱させる)ための直流電源23、通電キャプスタン22からマルチ線材12を受けるリール24、リール24からマルチ線材12を受けて巻き取る巻取りリール25、リール24が収容された冷却用容器26、冷却用容器26内に入れられたマルチ線材12を急冷するための冷却用金属材(例えば、液体Ga27)、さらに、第1の筐体31Aの外部の第2の筐体31B内部に配置された、冷却用容器26に連通された調整用容器32、調整用容器32中の冷却用金属材(例えば、液体Ga33)、液体Ga33の液面高さを計測する液面センサー34、液面高さの変化に応じて液面高さを一定に保つように図示しない制御機構により制御されて調整用容器32に液体Ga33を注入するGa注入ポート35から概略構成されている。Ga注入ポート35は、第2の筐体31Bの側壁などに設置され、筐体31B外部に通じている。

【0029】

急熱急冷装置30は、従来の急熱急冷装置20と概ね同様の構成を備えるが、調整用容器32中の液体Ga33の液面高さを一定に保つように調節することで、冷却用容器26内の液体Ga27の液面高さを一定に保つことができる上記機構を備えている点で大きく相違している。

【0030】

上記冷却用金属材としては、導電性に富み、沸点が高く、融点が低いことから、ガリウム(Ga)が最適である。

【0031】

第2の筐体31B内部は、真空状態、例えば、5×10−5Torrとされる。第1の筐体31Aと第2の筐体31Bの内部は、同等の真空度を有した真空状態とすることが好ましい。両筐体内の真空度が大きく違う場合は、第1の筐体31A中の冷却用容器26又は第2の筐体31B中の調整用容器32のどちらかへ、あるいは第2の筐体31B内部が大気であった場合は、第1の筐体31A中の冷却用容器26側へ第2の筐体31B中の調整用容器32から冷却用金属材が吸い込まれ、液面高さの正確な測定が困難となる。

【0032】

液面センサー34は、真空において使用できるセンサーを第2の筐体31B内部に配置して使用する構成としてもよいが、大気圧下で使用できるセンサーを第2の筐体31B外に配置する構成とすることが望ましい。また、Ga注入ポート35から液体Ga33を注入する際には、調整用容器32中の液体Ga33の液面が出来る限り揺れないようにすることが望ましい。

【0033】

〔第2の実施の形態〕

図4は、本発明の第2の実施の形態に係る製造装置(急熱急冷装置)の概略構成図である。急熱急冷装置40は、急熱急冷装置30と同様の構成を有するが、液面高さを一定に保つための調節機構(方法)において相違している。

【0034】

急熱急冷装置40では、急熱急冷装置30におけるGa注入ポート35に換えて、液面センサー34により測定された液面高さの変化に応じて液面高さを一定に保つように図示しない制御機構により制御されて調整用容器32中の液体Ga33に出し入れされる嵩上げ用治具36を備える。これにより、冷却用容器26内の液体Ga27の液面高さを一定に保つことができる。嵩上げ用治具36を調整用容器32中の液体Ga33に出し入れする際には、液体Ga33の液面が出来る限り揺れないようにすることが望ましい。

【0035】

嵩上げ用治具36は、冷却用金属材と実質的に化学反応を起こさない表面を有した物質であればよく、例えば、アルミナコーティングを施した物質を用いることが好ましい。アルミナは高温化でも化学的に安定であるため、急加熱・急冷処理によって冷却用金属材が高温になった場合でも、実質的に冷却用金属材と化学反応を起こさない表面処理として有効である。

【0036】

〔第3の実施の形態〕

図5は、本発明の第3の実施の形態に係る製造装置(急熱急冷装置)の概略構成図である。急熱急冷装置50は、真空状態(例えば、5×10−5Torr)とされた筐体31内部に配置された、マルチ線材12を送り出す送出しリール21、リール21からマルチ線材12を受ける通電用の通電キャプスタン22、マルチ線材12を急速加熱するための直流電源23、通電キャプスタン22からマルチ線材12を受けるリール24、リール24からマルチ線材12を受けて巻き取る巻取りリール25、リール24が収容された図中横長の冷却用容器26、冷却用容器26内に入れられたマルチ線材12を急冷するための冷却用金属材(例えば、液体Ga27)、さらに、図中横長の冷却用容器26内のリール24から離れた位置の液体Ga27の液面高さを計測する液面センサー34、液面高さの変化に応じて液面高さを一定に保つように図示しない制御機構により制御されて調整用容器32に液体Ga27を注入するGa注入ポート35から概略構成されている。Ga注入ポート35は、筐体31の側壁などに設置され、筐体31外部に通じている。冷却用容器26は、縦幅又は横幅の全体を長くしても良いが、縦幅又は横幅の一部分を突出させてもよい。突出させた部分の液面高さを計測し、変化した液面高さに応じてそこへ液体Ga27をGa注入ポート35から注入する。

【0037】

液面センサー34は、真空において使用できるセンサーを筐体31内部に配置して使用する構成としてもよいが、大気圧下で使用できるセンサーを筐体31外に配置する構成とすることが望ましい。また、Ga注入ポート35から液体Ga27を注入する際には、液面が出来る限り揺れないようにすることが望ましい。

【0038】

〔第4の実施の形態〕

図6は、本発明の第4の実施の形態に係る製造装置(急熱急冷装置)の概略構成図である。急熱急冷装置60は、急熱急冷装置50と同様の構成を有するが、液面高さを一定に保つための調節機構(方法)において相違しており、この点において急熱急冷装置40と同様の構成を有する。

【0039】

急熱急冷装置60では、急熱急冷装置50におけるGa注入ポート35に換えて、液面センサー34により測定された液面高さの変化に応じて液面高さを一定に保つように図示しない制御機構により制御されて冷却用容器26中の液体Ga27に出し入れされる嵩上げ用治具36を備える。嵩上げ用治具36を冷却用容器26中の液体Ga27に出し入れする際には、液体Ga27の液面が出来る限り揺れないようにすることが望ましい。

【0040】

〔第5の実施の形態〕

図7は、冷却用容器内に収容されたリールの構成を示す概略図であり、(a)は従来の急熱急冷装置に係るものであり、(b)は本発明の第5の実施の形態に係る急熱急冷装置に係るものである。

【0041】

従来の急熱急冷装置に係るリール24Aは、巻取りリール25によりマルチ線材12が巻き取られると線材12の動作に合わせて回転するため、液体Ga27の液面が波打ち、液面の揺れ(振動)が発生しやすい。このため、通電キャプスタン22と液体Ga27の液面との距離、すなわち、通電距離に変化が生じることがある。

【0042】

一方、本発明の第5の実施の形態に係る急熱急冷装置に係るリール24Bは、固定されており回転せず、リール24Bの円周に沿って設けられた複数の小リール24bが、巻取りリール25によりマルチ線材12が巻き取られる際に回転するものであり、小リール24bは全体が液体Ga27中に埋まっているため、回転してもGa液面の揺れ(振動)を発生させない、若しくは発生させにくい。

【0043】

複数の小リール24bは、例えば、リール24Bの中心角15°前後(10〜20°程度)の間隔でリール24Bの円周に沿って、少なくともマルチ線材12と接する部分に設けられる。小リール24bのリール24Bへの取り付け方法は、特に限定されるものではないが、リール24Bを構成する2枚の円盤の円周に沿って小リール24bの取り付け位置にそれぞれ小孔を設け、並行する小孔を利用して小リール24bを取り付けることができる。

【0044】

リール24Bの大きさが直径120mm程度である場合には、直径5〜15mm程度(1/24〜1/8程度)の小リール24bを用いることが望ましい。また、小リール24bの材料は、液体Gaと実質的に化学反応しなければよく、アルミナやステンレス等を用いることができる。

【0045】

〔第6の実施の形態〕

図8は、本発明の第6の実施の形態に係る急熱急冷装置の一部拡大概略図である。第6の実施の形態に係る急熱急冷装置は、液体Ga27の液面高さを計測するための、液体Ga27液面上方に設けたセンサーヘッド37とセンサーヘッド37の直下の液体Ga27液面上に浮かせて設けた特殊金属38(被計測体)からなる真空中で使用できる液面センサーを備え、液面高さの変化に応じて液面高さを一定に保つように図示しない制御機構により制御されて、図示しない作動機構により冷却用容器26が上下動される。冷却用容器26内に収容されたリール24Bの構成は、上述の第5の実施の形態に係る急熱急冷装置と同様の構成である。

【0046】

上記作動機構は、冷却用容器26が上下動される際における液体Ga27の液面の揺れを最小限とするための機構を備えていることが望ましい。また、上記作動機構は、急熱急冷装置の筐体(真空容器)の外部から手動によって作動可能な構成であってもよい。

【0047】

液面センサーは、上記の真空中で使用できる液面センサーに換えて、図3のように、大気圧下で使用できるセンサーを筐体外に配置する構成としてもよい。

【0048】

また、冷却用容器26内に収容されたリールは、図7(a)のように従来の回転するリール24Aとしてもよいが、通電距離に変化が生じることがあるため、図8に示した通り、複数の小リール24bを設けた回転しないリール24Bを用いることが望ましい。同様に、第1〜4の実施の形態においても、複数の小リール24bを設けた回転しないリール24Bを用いることが望ましい。

【0049】

〔変形例〕

上記実施の形態では、液面上方に設けた液面センサーを用いて液面までの距離を計測するような構造となっているが、液体Ga上に被計測体を浮かせ、側面からこの高さの変動をモニターすることによって液面高さを知る方法も適用できる。

【0050】

また、冷却用容器26を通過したマルチ線材12を、テフロン(登録商標)(物質名: ポリテトラフルオロエチレン)やシリコーン樹脂(物質名: ポリジメチルシロキサン)のシートで挟み込んだり、同じくテフロン(登録商標)やシリコーン樹脂のシートに穴をあけた治具を通過させることによって、マルチ線材表面に付着した液体Gaを拭ってやり、これを冷却用容器26内に戻してやることによって、簡易的に液面高さの減少を抑制する方法も採用できるが、この方法では完全に液体Gaを拭うことはできず、液面高さの変化をなくすことはできないため、第1〜6の実施の形態において併用することが望ましい。

【0051】

〔実施の形態の効果〕

(1)冷却用容器内の液体Gaの液面高さを一定に保つことにより、通電キャプスタンと液体Ga液面との間の通電距離(ジュール発熱区間長さ)を一定とし、均一な条件で長尺線材の急熱急冷処理が可能となる。

【0052】

(2)冷却用容器内に収容されたリールを固定して、該リールの円周に沿って回転する複数の小リールを設けたことにより、液体Gaの液面の揺れ(振動)を減少できるため、通電キャプスタンと液体Ga液面との間の通電距離(ジュール発熱区間長さ)を一定とし、均一な条件で長尺線材の急熱急冷処理が可能となる。

【0053】

(3)線材長手方向に安定した(均質な)臨界電流密度特性を有するNb3Al化合物系超電導線材を製造することが可能である。

【0054】

以下に実施例を挙げて本発明を具体的に説明するが、本発明はそれらによって限定されるものではない。

【実施例】

【0055】

初めに、実施例1〜6および比較例1〜3に使用するマルチ線材12を以下のように作製した。まず、外径5mmのNbの中心材4と、厚さが80μmの純Nbシート2と、厚さが25μmの純Alシート3を用いて、図1に示すようなシングル線材8を製造し、次いで、85本のシングル線材8をNb管9に挿入後、これを更にCu−Ni管10に入れて静水圧押出しし、伸線加工を施してマルチ線材12を作製した。作製したマルチ線材12の線径はφ1.35mm、長さは300m(実施例6では長さ400m)である。

【0056】

(実施例1)

図3に示す急熱急冷装置30(第1の実施の形態)を用いて、作製したマルチ線材12に急熱急冷処理を施して過飽和固溶体を生成させた。

【0057】

(実施例2)

図4に示す急熱急冷装置40(第2の実施の形態)を用いて、作製したマルチ線材12に急熱急冷処理を施して過飽和固溶体を生成させた。ここで、嵩上げ用治具36には表面にアルミナコーティングを施したステンレスの棒を用いた。

【0058】

(実施例3)

図5に示す急熱急冷装置50(第3の実施の形態)を用いて、作製したマルチ線材12に急熱急冷処理を施して過飽和固溶体を生成させた。

【0059】

(実施例4)

図6に示す急熱急冷装置60(第4の実施の形態)を用いて、作製したマルチ線材12に急熱急冷処理を施して過飽和固溶体を生成させた。ここで、嵩上げ用治具36には表面にアルミナコーティングを施したステンレスの棒を用いた。

【0060】

(比較例1)

図13に示す急熱急冷装置20を用いて、作製したマルチ線材12に急熱急冷処理を施して過飽和固溶体を生成させた。

【0061】

表1は、実施例1〜4および比較例1における急熱急冷処理条件(使用装置の要点、処理時の通電電流値)、処理開始時と終了時の発生電圧の測定結果、および作製した線材の前後端(処理開始時と終了時)の磁界21T、温度4.2K中における臨界電流値を示したものである。ここで、処理は電流一定で通電し、通電キャプスタン22−液体Ga27の液面間の電圧を発生電圧とした。また、臨界電流特性を測定するサンプルには、Nb3Al化合物相を析出させるための800℃×10時間の再加熱処理を施してある。なお、各例における線材構成が同一であることから、臨界電流特性の比較は、臨界電流密度特性の比較と見なすことができる。

【0062】

【表1】

【0063】

表1によれば、液面高さを一定に保つ機構を使用して急熱急冷処理を行った実施例1〜4では、いずれも処理前後の液面高さの変化が−0.01〜−0.02mm程度と非常に小さく、液面高さがほぼ一定に保たれていることがわかる。また、液面高さが一定であることから通電距離(ジュール発熱区間長さ)が変化しておらず、これに伴って発生電圧も処理開始から終了時で0〜0.1Vと小さな変動に抑えられ、処理条件が一定に保たれた急熱急冷処理が行われていることがわかる。さらに、臨界電流値の変化も、線材の前後端で2%以下という、線材長手方向に非常に均質な特性を有する超電導線が作製されている。

【0064】

一方、液面高さを一定に保つ機構を使用せずに急熱急冷処理を行った比較例1では、処理前後で液面高さが1.42mm減少し、通電距離(ジュール発熱区間長さ)が長くなったことに伴って発生電圧も0.9V上昇し、安定した(均一な)処理条件での急熱急冷処理が行われていないことがわかる。また、線材長手方向に処理条件が変化しているため、線材前後端の超電導特性も変化し、条件の変化した後端では前端の約90%の臨界電流しか流れない。結果として、線材長手方向に不均質な超電導線が作製されていることがわかる。

【0065】

これらの結果から、線材長手方向に均一な処理条件で急熱急冷処理を行い、均質な臨界電流密度特性を有する超電導線を作製するためには、冷却用金属材(Ga)の液面高さを一定に保つ対策が有効であることがわかる。

【0066】

(実施例5)

図3に示す急熱急冷装置30において、リール24に換えて、図7(b)に示す小リール24bを設けたリール24Bを用いた装置(第5の実施の形態)にて、作製したマルチ線材12に急熱急冷処理を施して過飽和固溶体を生成させた。処理時の通電電流値は、223Aにて行った。

【0067】

(比較例2)

一方、図13に示す急熱急冷装置20(図7(a)のリール24Aを備える)を用いて、作製したマルチ線材12に急熱急冷処理を施して過飽和固溶体を生成させた。処理時の通電電流値は、228Aにて行った。

【0068】

比較例2及び実施例5についてそれぞれ急熱急冷処理時の通電における発生電圧の測定を行った。比較例2及び実施例5の線材における発生電圧の測定結果の一部(線材長さ10m分)をそれぞれ図9,図10に示す。

【0069】

図9,図10より明らかなように、比較例2では、液体Gaの液面が揺れる(振動する)ことにより通電距離が変動するため、発生電圧が変動してしまった。一方で、実施例5では、液体Gaの液面の揺れが抑えられるため、発生電圧の変動を極めて小さくすることができた。

【0070】

(実施例6)

図3に示す急熱急冷装置30において、図8に示すような冷却用容器26が上下動する装置(第6の実施の形態)にて、作製したマルチ線材12(400m)に急熱急冷処理を施して過飽和固溶体を生成させた。処理時の通電電流値は、217Aにて行った。

【0071】

(比較例3)

一方、図13に示す急熱急冷装置20を用いて、作製したマルチ線材12に急熱急冷処理を施して過飽和固溶体を生成させた。処理時の通電電流値は、

217Aにて行った。

【0072】

実施例6及び比較例3についてそれぞれ発生電圧の測定を行い、急熱急冷処理した線材の長さ約153m(比較例3),約400m(実施例6)における発生電圧の測定結果をそれぞれ図11,図12に示す。

【0073】

図11,図12より明らかなように、比較例3では、液体Gaが減少することにより通電距離が変動するため、発生電圧が変動してしまった(上昇傾向であった、約150mで約0.2V増大)。一方で、実施例6では、液体Gaの液面高さがほぼ一定に保たれるため、発生電圧をほぼ一定とすることができた(約400mでの変動が0.1V程度以内)。

【図面の簡単な説明】

【0074】

【図1】本発明の一実施形態に係るNb3Al化合物系超電導線の製造方法における各製造段階での線材の形状を示したものであり、(a)は複合素線を示す断面図、(b)はシングル線材を示す斜視図、(c)は複合線材を示す斜視図、(d)はマルチ線材を示す断面図である。

【図2】本発明の一実施形態に係るNb3Al化合物系超電導線の製造方法のフローチャートである。

【図3】本発明の第1の実施の形態に係る製造装置(急熱急冷装置)の概略構成図である。

【図4】本発明の第2の実施の形態に係る製造装置(急熱急冷装置)の概略構成図である。

【図5】本発明の第3の実施の形態に係る製造装置(急熱急冷装置)の概略構成図である。

【図6】本発明の第4の実施の形態に係る製造装置(急熱急冷装置)の概略構成図である。

【図7】冷却用容器内に収容されたリールの構成を示す概略図であり、(a)は従来の急熱急冷装置に係るものであり、(b)は本発明の第5の実施の形態に係る急熱急冷装置に係るものである。

【図8】本発明の第6の実施の形態に係る急熱急冷装置の一部拡大概略図である。

【図9】比較例2における発生電圧の測定結果を示す図である。

【図10】実施例5における発生電圧の測定結果を示す図である。

【図11】比較例3における発生電圧の測定結果を示す図である。

【図12】実施例6における発生電圧の測定結果を示す図である。

【図13】急熱急冷変態法による超電導線の製造に用いられる従来の製造装置(急熱急冷装置)の概略構成図である。

【符号の説明】

【0075】

1:積層体

2:Nbシート

3:Alシート

4:中心材

5:Nb被覆

6:Cu被覆

7:複合素線

8:シングル線材

9:Nb管

9’:外部マトリックス

10:Cu-Ni合金管

11:複合線材

12:マルチ線材

20,30,40,50,60:急熱急冷装置

21:送出しリール

22:通電キャプスタン

23:直流電源

24,24A,24B:リール

24b:小リール

25:巻取りリール

26:冷却用容器

27,33:液体Ga

34:液面センサー

31:筐体

31A:第1の筐体

31B:第2の筐体

32:調整用容器

35:Ga注入ポート

36:嵩上げ用治具

37:センサーヘッド

38:特殊金属

【特許請求の範囲】

【請求項1】

NbあるいはNb合金とAlあるいはAl合金とを含む線材を、前記線材のジュール発熱により急速に加熱処理した後に、冷却用液体金属材に前記線材を通して急速に冷却処理することによりNb−Al過飽和固溶体を生成させ、その後、再加熱することによりNb3Al化合物相を析出させる、急熱急冷・変態法を用いたNb3Al化合物系超電導線の製造方法であって、

製造中におけるジュール発熱区間長さを一定とするための処理として、前記冷却用液体金属材の液面高さを一定とするための処理がなされることを特徴とするNb3Al化合物系超電導線の製造方法。

【請求項2】

前記線材は、NbあるいはNb合金とAlあるいはAl合金とからなる積層体の周囲にNbあるいはNb合金のマトリックス材料を被覆してシングル線材を形成し、前記シングル線材を複数本、束ねた周囲にNbあるいはNb合金のマトリックス材料を被覆して形成したマルチ線材であることを特徴とする請求項1記載のNb3Al化合物系超電導線の製造方法。

【請求項3】

前記液面高さを一定とするための処理は、前記冷却用液体金属材の液面高さを計測し、変化した液面高さに応じて前記冷却用液体金属材を注入することにより行なうことを特徴とする請求項1記載のNb3Al化合物系超電導線の製造方法。

【請求項4】

前記液面高さを一定とするための処理は、前記冷却用液体金属材の液面高さを計測し、変化した液面高さに応じて前記冷却用液体金属材に該金属材と化学反応を実質的に起こさない表面を有した物質を沈めることにより行なうことを特徴とする請求項1記載のNb3Al化合物系超電導線の製造方法。

【請求項5】

前記冷却用金属材と実質的に化学反応を起こさない表面を有した物質は、アルミナコーティング処理された物質であることを特徴とする請求項4に記載のNb3Al化合物系超電導線の製造方法。

【請求項6】

前記液面高さを一定とするための処理は、前記冷却用液体金属材の液面高さを計測し、変化した液面高さに応じて前記冷却用容器を上下動させることにより行なうことを特徴とする請求項1記載のNb3Al化合物系超電導線の製造方法。

【請求項7】

NbあるいはNb合金とAlあるいはAl合金とを含む線材を、前記線材のジュール発熱により急速に加熱処理した後に、冷却用液体金属材に前記線材を通して急速に冷却処理することによりNb−Al過飽和固溶体を生成させ、その後、再加熱することによりNb3Al化合物相を析出させる、急熱急冷・変態法を用いたNb3Al化合物系超電導線の製造方法であって、

前記冷却処理が行われる際に、前記線材は、前記冷却用液体金属材中に全体が埋まった複数のリールにより送られることを特徴とするNb3Al化合物系超電導線の製造方法。

【請求項8】

前記冷却用金属材は、液体ガリウム(Ga)であることを特徴とする請求項1乃至請求項7のいずれか1項に記載のNb3Al化合物系超電導線の製造方法。

【請求項9】

請求項1乃至請求項8のいずれか1項に記載のNb3Al化合物系超電導線の製造方法により製造されたことを特徴とするNb3Al化合物系超電導線。

【請求項10】

NbあるいはNb合金とAlあるいはAl合金とを含む線材を送り出す送出しリール、前記線材を急速加熱する加熱手段、前記線材を急冷する冷却用液体金属材を収容する冷却用容器、前記冷却用容器内に設けられた前記線材を送るリール、および前記線材を巻き取る巻取りリールを備えたNb3Al化合物系超電導線の製造装置であって、

製造中におけるジュール発熱区間長さを一定とするために前記冷却用液体金属材の液面高さに応じて前記冷却用液体金属材を注入する注入ポートをさらに備えたことを特徴とするNb3Al化合物系超電導線の製造装置。

【請求項11】

前記冷却用容器が内部に配置される第1の筐体と、前記冷却用容器と連通した調整用容器が内部に配置される第2の筐体とを備え、前記注入ポートは、前記調整用容器に前記冷却用液体金属材を注入するものであることを特徴とする請求項10記載のNb3Al化合物系超電導線の製造装置。

【請求項12】

NbあるいはNb合金とAlあるいはAl合金とを含む線材を送り出す送出しリール、前記線材を急速加熱する加熱手段、前記線材を急冷する冷却用液体金属材を収容する冷却用容器、前記冷却用容器内に設けられた前記線材を送るリール、および前記線材を巻き取る巻取りリールを備えたNb3Al化合物系超電導線の製造装置であって、

前記冷却用液体金属材の液面高さに応じて前記冷却用液体金属材に沈められる該金属材と実質的に化学反応を起こさない表面を有した物質をさらに備えたことを特徴とするNb3Al化合物系超電導線の製造装置。

【請求項13】

前記冷却用容器が内部に配置される第1の筐体と、前記冷却用容器と連通した調整用容器が内部に配置される第2の筐体とを備え、前記冷却用金属材と実質的に化学反応を起こさない表面を有した物質は、前記調整用容器中の前記冷却用液体金属材に沈められるものであることを特徴とする請求項12記載のNb3Al化合物系超電導線の製造装置。

【請求項14】

前記冷却用金属材と実質的に化学反応を起こさない表面を有した物質は、アルミナコーティング処理された物質であることを特徴とする請求項12記載のNb3Al化合物系超電導線の製造装置。

【請求項15】

前記第1の筐体及び前記第2の筐体は、内部が同等の真空状態であることを特徴とする請求項11又は請求項13に記載のNb3Al化合物系超電導線の製造装置。

【請求項16】

NbあるいはNb合金とAlあるいはAl合金とを含む線材を送り出す送出しリール、前記線材を急速加熱する加熱手段、前記線材を急冷する冷却用液体金属材を収容する冷却用容器、前記冷却用容器内に設けられた前記線材を送るリール、および前記線材を巻き取る巻取りリールを備えたNb3Al化合物系超電導線の製造装置であって、

製造中におけるジュール発熱区間長さを一定とするために前記冷却用液体金属材の液面高さに応じて前記冷却用容器を上下動させる制御機構をさらに備えたことを特徴とするNb3Al化合物系超電導線の製造装置。

【請求項17】

前記冷却用金属材は、液体ガリウム(Ga)であることを特徴とする請求項10乃至請求項16のいずれか1項に記載のNb3Al化合物系超電導線の製造装置。

【請求項1】

NbあるいはNb合金とAlあるいはAl合金とを含む線材を、前記線材のジュール発熱により急速に加熱処理した後に、冷却用液体金属材に前記線材を通して急速に冷却処理することによりNb−Al過飽和固溶体を生成させ、その後、再加熱することによりNb3Al化合物相を析出させる、急熱急冷・変態法を用いたNb3Al化合物系超電導線の製造方法であって、

製造中におけるジュール発熱区間長さを一定とするための処理として、前記冷却用液体金属材の液面高さを一定とするための処理がなされることを特徴とするNb3Al化合物系超電導線の製造方法。

【請求項2】

前記線材は、NbあるいはNb合金とAlあるいはAl合金とからなる積層体の周囲にNbあるいはNb合金のマトリックス材料を被覆してシングル線材を形成し、前記シングル線材を複数本、束ねた周囲にNbあるいはNb合金のマトリックス材料を被覆して形成したマルチ線材であることを特徴とする請求項1記載のNb3Al化合物系超電導線の製造方法。

【請求項3】

前記液面高さを一定とするための処理は、前記冷却用液体金属材の液面高さを計測し、変化した液面高さに応じて前記冷却用液体金属材を注入することにより行なうことを特徴とする請求項1記載のNb3Al化合物系超電導線の製造方法。

【請求項4】

前記液面高さを一定とするための処理は、前記冷却用液体金属材の液面高さを計測し、変化した液面高さに応じて前記冷却用液体金属材に該金属材と化学反応を実質的に起こさない表面を有した物質を沈めることにより行なうことを特徴とする請求項1記載のNb3Al化合物系超電導線の製造方法。

【請求項5】

前記冷却用金属材と実質的に化学反応を起こさない表面を有した物質は、アルミナコーティング処理された物質であることを特徴とする請求項4に記載のNb3Al化合物系超電導線の製造方法。

【請求項6】

前記液面高さを一定とするための処理は、前記冷却用液体金属材の液面高さを計測し、変化した液面高さに応じて前記冷却用容器を上下動させることにより行なうことを特徴とする請求項1記載のNb3Al化合物系超電導線の製造方法。

【請求項7】

NbあるいはNb合金とAlあるいはAl合金とを含む線材を、前記線材のジュール発熱により急速に加熱処理した後に、冷却用液体金属材に前記線材を通して急速に冷却処理することによりNb−Al過飽和固溶体を生成させ、その後、再加熱することによりNb3Al化合物相を析出させる、急熱急冷・変態法を用いたNb3Al化合物系超電導線の製造方法であって、

前記冷却処理が行われる際に、前記線材は、前記冷却用液体金属材中に全体が埋まった複数のリールにより送られることを特徴とするNb3Al化合物系超電導線の製造方法。

【請求項8】

前記冷却用金属材は、液体ガリウム(Ga)であることを特徴とする請求項1乃至請求項7のいずれか1項に記載のNb3Al化合物系超電導線の製造方法。

【請求項9】

請求項1乃至請求項8のいずれか1項に記載のNb3Al化合物系超電導線の製造方法により製造されたことを特徴とするNb3Al化合物系超電導線。

【請求項10】

NbあるいはNb合金とAlあるいはAl合金とを含む線材を送り出す送出しリール、前記線材を急速加熱する加熱手段、前記線材を急冷する冷却用液体金属材を収容する冷却用容器、前記冷却用容器内に設けられた前記線材を送るリール、および前記線材を巻き取る巻取りリールを備えたNb3Al化合物系超電導線の製造装置であって、

製造中におけるジュール発熱区間長さを一定とするために前記冷却用液体金属材の液面高さに応じて前記冷却用液体金属材を注入する注入ポートをさらに備えたことを特徴とするNb3Al化合物系超電導線の製造装置。

【請求項11】

前記冷却用容器が内部に配置される第1の筐体と、前記冷却用容器と連通した調整用容器が内部に配置される第2の筐体とを備え、前記注入ポートは、前記調整用容器に前記冷却用液体金属材を注入するものであることを特徴とする請求項10記載のNb3Al化合物系超電導線の製造装置。

【請求項12】

NbあるいはNb合金とAlあるいはAl合金とを含む線材を送り出す送出しリール、前記線材を急速加熱する加熱手段、前記線材を急冷する冷却用液体金属材を収容する冷却用容器、前記冷却用容器内に設けられた前記線材を送るリール、および前記線材を巻き取る巻取りリールを備えたNb3Al化合物系超電導線の製造装置であって、

前記冷却用液体金属材の液面高さに応じて前記冷却用液体金属材に沈められる該金属材と実質的に化学反応を起こさない表面を有した物質をさらに備えたことを特徴とするNb3Al化合物系超電導線の製造装置。

【請求項13】

前記冷却用容器が内部に配置される第1の筐体と、前記冷却用容器と連通した調整用容器が内部に配置される第2の筐体とを備え、前記冷却用金属材と実質的に化学反応を起こさない表面を有した物質は、前記調整用容器中の前記冷却用液体金属材に沈められるものであることを特徴とする請求項12記載のNb3Al化合物系超電導線の製造装置。

【請求項14】

前記冷却用金属材と実質的に化学反応を起こさない表面を有した物質は、アルミナコーティング処理された物質であることを特徴とする請求項12記載のNb3Al化合物系超電導線の製造装置。

【請求項15】

前記第1の筐体及び前記第2の筐体は、内部が同等の真空状態であることを特徴とする請求項11又は請求項13に記載のNb3Al化合物系超電導線の製造装置。

【請求項16】

NbあるいはNb合金とAlあるいはAl合金とを含む線材を送り出す送出しリール、前記線材を急速加熱する加熱手段、前記線材を急冷する冷却用液体金属材を収容する冷却用容器、前記冷却用容器内に設けられた前記線材を送るリール、および前記線材を巻き取る巻取りリールを備えたNb3Al化合物系超電導線の製造装置であって、

製造中におけるジュール発熱区間長さを一定とするために前記冷却用液体金属材の液面高さに応じて前記冷却用容器を上下動させる制御機構をさらに備えたことを特徴とするNb3Al化合物系超電導線の製造装置。

【請求項17】

前記冷却用金属材は、液体ガリウム(Ga)であることを特徴とする請求項10乃至請求項16のいずれか1項に記載のNb3Al化合物系超電導線の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2007−73314(P2007−73314A)

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願番号】特願2005−258295(P2005−258295)

【出願日】平成17年9月6日(2005.9.6)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願日】平成17年9月6日(2005.9.6)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]