Nb3Al系超電導線材の製造方法、Nb3Al系超電導線材製造用一次複合材及びその製造方法、並びにNb3Al系超電導線材製造用多芯複合材

【課題】 Nb3Al系超電導線材をジェリーロール法によって製造するにあたり、減面加工により細径化するまで断線が生じ難く、結果としてNb中へのAlの拡散距離を短くすることのできるNb3Al系超電導線材製造用一次複合材を得るための製造方法を提供する。

【解決手段】 NbまたはNb基合金からなるNb含有シートとAlまたはAl基合金からなるAl含有シートを重ね合わせ、芯材に巻き取ってなるロール状積層物5を、CuまたはCu基合金からなる円筒状物7に挿入することによりNb3Al系超電導線材製造用一次複合材10を製造する方法において、

上記AlまたはAl基合金からなるAl含有シートとして、Fe含有量が0.05%以下(%は質量%の意味、成分について以下同じ)に抑制され、かつSi含有量が0.05%以下に抑制されたものを用いる。

【解決手段】 NbまたはNb基合金からなるNb含有シートとAlまたはAl基合金からなるAl含有シートを重ね合わせ、芯材に巻き取ってなるロール状積層物5を、CuまたはCu基合金からなる円筒状物7に挿入することによりNb3Al系超電導線材製造用一次複合材10を製造する方法において、

上記AlまたはAl基合金からなるAl含有シートとして、Fe含有量が0.05%以下(%は質量%の意味、成分について以下同じ)に抑制され、かつSi含有量が0.05%以下に抑制されたものを用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Nb3Al系超電導線材の製造方法、Nb3Al系超電導線材製造用一次複合材及びその製造方法、並びにNb3Al系超電導線材製造用多芯複合材に関するものであり、特に、ジェリーロール法により多芯複合材を形成したのち700〜900℃と比較的低温でNb3Al相を形成(以下、「低温拡散法」ということがある)して得られるNb3Al系超電導線材の製造方法、該Nb3Al系超電導線材の製造に用いられるNb3Al系超電導線材製造用一次複合材及びその製造方法、並びにNb3Al系超電導線材製造用多芯複合材に関するものである。

【背景技術】

【0002】

高磁場応用の分野で使用される超電導線材には、高い超電導特性(高磁界下で高い臨界電流密度を示す特性)と共に、超電導線材に作用する電磁力による機械的歪応力に耐え得る高い耐歪特性が備わっていることが求められる。

【0003】

上記超電導線材の素材として、Nb3Al系金属間化合物は、高磁場下での耐歪特性が高いことから、核融合装置、電力貯蔵装置、物性研究等に使用される超電導マグネットへの利用が期待されている。該Nb3Al系金属間化合物の生成法としては、(A)線材を加熱して1600℃以上の高温に保持した後に急冷してNb3Al相を得る急熱急冷法、(B)NbとAlを微細に分散させた状態で1000℃以下の温度で熱処理を施し、NbとAlの拡散反応でNb3Al相を得る低温拡散法の2種の方法が知られている。

【0004】

上記方法のうち(A)急熱急冷法を適用した場合には、Nb3Al相がNb:Al=3:1という化学量論組成の化合物を安定して存在させることが可能であり、極めて高い超電導特性を期待できる。しかし1600℃以上の高温条件下では、超電導線材の安定性を高めるべく用いられるCuやAl等の安定化金属が溶融してしまうため、安定化金属の複合が困難であるという問題があり、実用化の大きな障害となっている。

【0005】

一方、(B)低温拡散法を適用した場合には、1000℃以下の温度で熱処理されることから、安定化金属の複合は比較的容易であるが、処理温度が低いため、化学量論組成(Nb:Al=3:1)からずれた化合物が生成し易く、超電導特性に劣るものが多い。しかし上記方法であっても、Nb中へのAlの拡散距離が短い場合には、良質なNb3Al相(Nb:Al=3:1の化学量論組成の化合物)が生成することが明らかとなり、この拡散法を適用したNb3Al系超電導線材の開発が進められている。

【0006】

Nb3Al系超電導線材の製造において、Nb中へのAlの拡散距離を短くする方法としては、粉末冶金法、チューブ法、クラッドチップ押し出し法、ジェリーロール法等の製造方法が提案されている。これらの中でもジェリーロール法が、超電導線材の多芯化、長尺化を比較的容易に図ることができるため実用化に最も適した方法であると考えられている。

【0007】

このジェリーロール法では、NbまたはNb基合金からなるNb含有シート(以下「Nb含有シート」ということがある)と、AlまたはAl基合金からなるAl含有シート(以下「Al含有シート」ということがある)を、CuまたはCu基合金(或いはNbまたはNb基合金)からなる芯材を中心に重ね巻きしてロール状とし、CuまたはCu基合金からなる円筒状物に挿入する等CuまたはCu基合金で被覆した後、減面加工(押出し加工や伸線加工)を行って単芯複合材を作成し、得られた単芯複合材を複数本束ね、更にCuまたはCu基合金からなる円筒状物に挿入する等CuまたはCu基合金で被覆し、その後、減面加工することによって多芯フィラメントを持つ線材が製造される。こうした方法では、減面加工を施すことによって、積層されたNb含有シートとAl含有シートの厚さを薄くでき、結果としてNb中へのAlの拡散距離を短くすることができる。

【0008】

高い超電導特性を得るには、Nb/Al積層部におけるAl含有シートの厚みが100nm以下となるまで減面加工する必要があるが、従来のジェリーロール法では、減面加工を進めてAl含有シートの厚みを薄くする段階で断線が幾度も生じ、Al含有シートの厚みを100nm以下まで薄くすることが困難であった。

【0009】

上記問題を解決すべく、特許文献1には、A金属をNbとするA3B型化合物超電導線の製造方法において、Nb金属としてO含有量:0.002〜0.02wt%、N含有量:0.002〜0.02wt%のものを使用すれば断線を低減でき、優れた特性を実現できる旨提案されている。しかし該方法を採用しても、減面加工での断線を十分に低減できず、Nb中へのAlの拡散距離を短くすべくAl含有シートの厚みを100nm以下とすることは難しい。

【0010】

特許文献2や特許文献3には、Nbシートの片面にAl蒸着層やNb蒸着層を多層に形成した複合シートを、Cu系金属ロッドを中心として巻回し、これをCu系金属パイプ中に挿入して単芯線を製造することにより、NbとAlの拡散距離の縮小を図っている。しかし該方法では、工程が煩雑になるだけでなくコストの上昇を抑えることが難しく、特に長尺のNb3Al系超電導線材を得ようとする場合、上記問題が顕著になるものと思われる。

【特許文献1】特許第3510351号公報

【特許文献2】特開平06−260040号公報

【特許文献3】特開平06−260041号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明はこの様な事情に鑑みてなされたものであって、その目的は、超電導特性の良好なNb3Al系超電導線材の製造方法、及び該製造で用いられる減面加工における断線が生じ難く、結果としてNb中へのAlの拡散距離を短くすることのできるAl系超電導線材製造用一次複合材とその製造方法、並びにNb3Al系超電導線材製造用多芯複合材を提供することにある。

【課題を解決するための手段】

【0012】

本発明に係るNb3Al系超電導線材製造用一次複合材の製造方法とは、NbまたはNb基合金からなるNb含有シートと、AlまたはAl基合金からなるAl含有シートを重ね合わせ、芯材に巻き取った後、これをCuまたはCu基合金からなる円筒状物に挿入することによりNb3Al系超電導線材製造用一次複合材を製造する方法において、上記AlまたはAl基合金からなるAl含有シートとして、Fe含有量が0.05%以下(%は質量%の意味、成分について以下同じ)に抑制され、かつSi含有量が0.05%以下に抑制されたものを用いるところに特徴を有している。

【0013】

また本発明では、前記の方法で製造されるNb3Al系超電導線材製造用一次複合材を減面加工し、得られた単芯複合材を複数本束ねてCuまたはCu基合金からなる円筒状物に挿入し、これに減面加工を施して多芯複合材とした後、下記条件で熱処理を施すところに特徴を有するNb3Al系超電導線材の製造方法も規定する。

<熱処理条件>

・均熱温度:700〜900℃

・均熱時間:5〜100時間

・熱処理雰囲気:真空下

【0014】

更に本発明は、NbまたはNb基合金からなるNb含有シートとAlまたはAl基合金からなるAl含有シートが芯材に巻き取られてなるロール状積層物の外周部に、CuまたはCu基合金層の配置されたNb3Al系超電導線材製造用一次複合材であって、上記AlまたはAl基合金からなるAl含有シートが、Fe含有量:0.05%以下で、かつSi含有量:0.05%以下に抑制されたものであるところに特徴を有するNb3Al系超電導線材製造用一次複合材も規定する。

【0015】

本発明は更に、前記Nb3Al系超電導線材製造用一次複合材を用いて得られるNb3Al系超電導線材製造用多芯複合材であって、AlまたはAl基合金からなるAl含有シートの厚さが100nm以下であるところに特徴を有するNb3Al系超電導線材製造用多芯複合材も含むものである。

【発明の効果】

【0016】

本発明によれば、Nb3Al系超電導線材をジェリーロール法で製造するにあたり、減面加工が進んだ段階での、Al含有シート中の第二相粒子を起点とする断線を有効に抑制できるため、Al含有シートをより一層薄くでき、結果として低温拡散時のNb中へのAlの拡散距離を短くすることができ、磁場応用の分野(例えば核融合装置、電力貯蔵装置、物性研究等)で使用される超電導マグネットの素材として有用な高い超電導特性を示す長尺のNb3Al系超電導線材を実現できる。

【発明を実施するための最良の形態】

【0017】

ジェリーロール法では、積層されたNb含有シートとAl含有シートの厚さを減面加工により薄くしてNb中へのAlの拡散距離を短くすることで、低温拡散によりNb:Alが3:1の化学量論組成に近い化合物を多く生成させることができ、その結果、優れた超電導特性を発揮させることができる。しかし、積層されたNb含有シートとAl含有シートの厚さをより一層薄くすべく過酷な減面加工を行うと、断線が生じ易いといった問題がある。

【0018】

そこで、本発明者らは上記断線の原因を追究すべく、断線した多芯複合材の断面を詳細に調べたところ、図5(b)に示す通り、減面加工後のAlまたはAl基合金からなるAl含有シート21に存在する、粒径が該シート厚さよりも大きい第二相粒子(晶出物・析出物)22が断線の起点となっていることを突き止めた。

【0019】

上記第二相粒子22は、そのサイズに対してAl含有シート21の厚みが比較的厚い段階(減面加工前のロール状積層物や減面加工初期の単芯複合材の段階)では、図5(a)に示す通り、そのほとんどがAl含有シート21に埋没しており断線は生じ難いが、Nb中へのAlの拡散距離を縮めるべく更なる減面加工を行うと、図5(b)に示す通り、Al含有シート21は引き伸ばされるのに対し、硬質の第二相粒子22は引き伸ばされずAl含有シートから突出する等して断線の起点となり、Nb3Al系超電導線材の長尺化を阻む一因となっているものと考えられる。

【0020】

本発明者らは、上記第二相粒子について調べたところ、該第二相粒子は、Siの元素単体、Al−Fe系金属間化合物またはAl−Fe−Si系金属間化合物が晶出・析出したものであることがわかった。そこで上記晶出物・析出物を低減させる方法について検討したところ、Al含有シート中に含まれる合金元素の中でも、特に上記第二相粒子を形成し易いFeとSiの含有量を併せて低減させることが最も効果的であることを突き止めた。そして、上記FeとSiの含有量と断線頻度との定量的な関係について調べたところ、Al含有シートに含まれるFe含有量を0.05%以下に抑えると共に、Si含有量も0.05%以下に抑える必要があることを見出し、本発明に想到した。断線をより低減して、Nb含有シートとAl含有シートの厚みを効率良く低減するには、上記Al含有シートのFe含有量を0.02%以下に抑えること、及び/又はAl含有シートのSi含有量を0.03%以下に抑えることが好ましい。

【0021】

尚、上記Al含有シートのFe、Siはどちらも少なければ少ないほど好ましいが、製造容易性を考慮すると、Al含有シート中のFe量、Si量はそれぞれ約0.002%が下限になるものと考えられる。

【0022】

本発明では、上記の通りFe量、Si量がどちらも0.05%以下に抑えられたAl含有シートを原材料に使用することで、Al含有シートが100nm以下となるまで減面加工した際にも、上記第二相粒子を起点とする断線が生じ難く、超電導特性に優れた長尺のNb3Al系超電導線材を得ることができる。

【0023】

尚、Nb3Al系超電導線材の製造に用いられる原材料としてのAl含有シート(即ち、後述する図1のAl含有シート3)は、最終的に得られる多芯複合材の直径や減面加工量、入手可能性等を考慮すれば、その厚みが0.1〜0.02mmのものを用いるのがよい。Fe量及びSi量が上記の通り低減された上記厚みのAl含有シートは、例えば電解コンデンサ用の高純度アルミニウム箔を更に圧延することによって得ることができる。

【0024】

本発明では、上記Al含有シートに含有される元素のうち、特にFe、Siを上記の通り抑制する点に特徴を有するものであって、残部はアルミニウム及び不可避不純物のものや、更にAl含有シートの加工性を高めるべく下記元素を含むものが挙げられる。不可避不純物としては原料、資材、製造設備等の状況によって持ち込まれる元素(例えばCu、Mn、Cr、Zn、Ti、Ni、Mg)の混入が、本発明の作用効果を阻害しない範囲内で許容され得る。

【0025】

上記Al含有シートとして、更に、Mg:5%以下(0%を含まない)、Ag:3%以下(0%を含まない)、Ge:2%以下(0%を含まない)、及びGa:10%以下(0%を含まない)よりなる群から選択される1種以上を含むものを用いることが推奨される。

【0026】

上記元素は、Al中で晶出物や析出物を形成せずに固溶した状態にあり、Al含有シートの加工性をより向上させて断線を更に低減するのに有効である。該効果を十分発揮させるには、Mgを含有させる場合、0.8%以上とすることが好ましい。またAgの場合は0.2%以上、Geの場合は0.5%以上、Gaの場合は1%以上含有させることが好ましい。

【0027】

しかし上記元素が過剰に含まれると、Al含有シートの硬さが必要以上に増加し、却って加工性が低下するため、Mgは5%以下(好ましくは2.5%以下)、Agは3%以下(好ましくは1%以下)、Geは2%以下(好ましくは1%以下)、Gaは10%以下(好ましくは6%以下)の範囲内で含有させることが好ましい。

【0028】

上記Al含有シートは、上記Mg等と同様の効果を発揮するCuやBeを、加工性に悪影響を及ぼさない範囲で更に含むものでもよい。

【0029】

本発明では、上記成分範囲を満たすAl含有シートを用いて、ジェリーロール法によってNb3Al系超電導線材を製造する。本発明での製造方法について、模式的に例示した図1〜4を用いて説明する。

【0030】

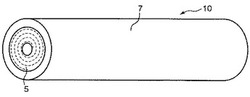

図1は、ジェリーロール法によるNb3Al系超電導線材の製造で用いられるロール状積層物5の構成例を模式的に示す断面図である。このロール状積層物5は、Nb含有シート2と、上記の通りFe量およびSi量が共に0.05%以下に抑えられたAl含有シート3を、Cu若しくはCu基合金(またはNbまたはNb基合金)からなる芯材1を中心として重ね巻きを行ってロール状に形成したものである。そして、これをCuまたはCu基合金からなる円筒状物7(パイプ)に挿入して、図2(概略説明図)に示すような一次複合材10とする。

【0031】

次に、一次複合材10を減面加工により例えば六角断面の単芯複合材11とし、同様に六角断面形状としたCuまたはCu基合金(またはNb若しくはNb基合金)スペーサ(図示せず)と共に複数本束ね、図3に示すようにCuまたはCu基合金からなる円筒状物(パイプ)8に挿入して、これに減面加工(押出し加工や伸線加工)を施し、Al含有シートの厚さが100nm以下である図4(断面図)に例示する多芯複合材12を得るようにすればよい。

【0032】

そして最終的に、上記多芯複合材12を下記条件で熱処理し、Nb含有シート2とAl含有シート3の間で反応を進行させて、Nb3Al系超電導相の形成されたNb3Al系超電導線材を得ることができる。

<熱処理条件>

・均熱温度:700〜900℃

・均熱時間:5〜100時間

・熱処理雰囲気:真空下

【0033】

尚、本発明で用いるNb含有シート2としては、工業用純Nbの他、Ti,Ta,Zr,Hf等の合金元素を含むNb基合金を用いることができる。

【0034】

以下、本発明を実施例によってより具体的に説明するが、下記実施例は本発明を限定する性質のものではなく、前・後記の趣旨に徴して設計変更することは、いずれも本発明の技術的範囲に含まれるものである。

【実施例】

【0035】

(本発明例1)

厚み0.1mmの工業用純Nbシートと下記成分を含む厚み0.03mmのAl含有シートを積層して、芯材としてのCu棒に巻き取りロール状積層物を作製した。尚、使用したAl含有シート中のFe量は0.01%、Si量は0.01%、Mg量は0.006%であった。また工業用純Nbシートの純度は99.8%であった。

【0036】

上記ロール状積層物を純Cuパイプ中に装填して一次複合材を形成した後(前記図2参照)、これに静水圧押し出し・伸線加工を施して単芯複合材(φ5mm、以下同じ)を作製した。その後、六角断面単芯複合材(前記図3参照)に加工し、この六角断面単芯複合材を102本束ねて純Cuパイプ(外径:70mm、内径:55mm、以下同じ)内に組み込み、伸線加工を行ってφ0.8mmの多芯複合材(前記図4)を作製した。

【0037】

得られた多芯複合材中のAl含有シートの厚みを観察したところ、95nmであった。また多芯複合材の最終の線径までの断線回数は3回であった。この「断線回数」は、加工性の良否を意味し、断線回数が少ないほど長尺線材が製造可能であることを示す。

【0038】

上記多芯複合材に、真空中で750℃×50時間のNb3Al相生成熱処理を施した後、温度:4.2K、磁場:12Tの条件で超電導線材の非銅部の臨界電流密度(Jc)を測定したところ、690A/mm2であった。

【0039】

(本発明例2)

厚み0.1mmの工業用純Nbシートと下記成分を含む厚み0.03mmのAl含有シートを積層して、芯材としてのCu棒に巻き取りロール状積層物を作製した。尚、使用したAlシート中のFe量は0.01%、Si量は0.01%、Mg量は1.5%であった。また工業用純Nbシートの純度は99.8%であった。

【0040】

上記ロール状積層物を純Cuパイプ中に装填して一次複合材を形成した後(前記図2参照)、これに静水圧押し出し・伸線加工を施して単芯複合材を作製した。その後、六角断面単芯複合材(前記図3参照)に加工し、この六角断面単芯複合材を102本束ねて純Cuパイプ内に組み込み、伸線加工を行ってφ0.8mmの多芯複合材(前記図4)を作製した。

【0041】

得られた多芯複合材中のAl含有シートの厚みを観察したところ、80nmであった。また多芯複合材の最終の線径までの断線回数は1回であった。

【0042】

上記多芯複合材に、真空中で750℃×50時間のNb3Al相生成熱処理を施した後、温度:4.2K、磁場:12Tの条件で超電導線材の非銅部の臨界電流密度(Jc)を測定したところ、710A/mm2であった。

【0043】

尚、上記Mgの代わりにAg、GeまたはGaを、それぞれ推奨される範囲内で添加した場合についても、上記Mgを適量含有させた場合と同様の効果が得られた。

【0044】

(比較例1)

厚み0.1mmの工業用純Nbシートと下記成分を含む厚み0.03mmのAl含有シートを積層して、芯材としてのCu棒に巻き取りロール状積層物を作製した。尚、使用したAlシート中のFe量は0.08%、Si量は0.08%、Mg量は0.006%であった。また工業用純Nbシートの純度は、上記本発明例と同じく99.8%であった。

【0045】

上記ロール状積層物を純Cuパイプ中に装填して一次複合材を形成した後(前記図2参照)、これに静水圧押し出し・伸線加工を施して単芯複合材を作製した。その後、六角断面単芯複合材(前記図3参照)に加工し、この六角断面単芯複合材を102本束ねて純Cuパイプ内に組み込み、伸線加工を行って多芯複合材(前記図4)を作製した。上記伸線加工中には断線が25回生じ、φ2.5mm(Al含有シートの厚みは260nm)まで加工可能であった。

【0046】

上記多芯複合材に、真空中で750℃×50時間のNb3Al相生成熱処理を施した後、温度:4.2K、磁場:12Tの条件で超電導線材の非銅部の臨界電流密度(Jc)を測定したところ、410A/mm2であった。

【0047】

(比較例2)

厚み0.1mmの工業用純Nbシートと下記成分を含む厚み0.03mmのAl含有シートを積層して、芯材としてのCu棒に巻き取りロール状積層物を作製した。尚、使用したAlシート中のFe量は0.03%、Si量は0.07%、Mg量は0.006%であった。また工業用純Nbシートの純度は、上記本発明例と同じく99.8%であった。

【0048】

上記ロール状積層物を純Cuパイプ中に装填して一次複合材を形成した後(前記図2参照)、これに静水圧押し出し・伸線加工を施して単芯複合材を作製した。その後、六角断面単芯複合材(前記図3参照)に加工し、この六角断面単芯複合材を102本束ねて純Cuパイプ内に組み込み、伸線加工を行って多芯複合材(前記図4)を作製した。上記伸線加工中には断線が11回生じ、φ1.8mm(Al含有シートの厚みは190nm)まで加工可能であった。

【0049】

上記多芯複合材に、真空中で750℃×50時間のNb3Al相生成熱処理を施した後、温度:4.2K、磁場:12Tの条件で超電導線材の非銅部の臨界電流密度(Jc)を測定したところ、510A/mm2であった。

【0050】

(比較例3)

厚み0.1mmの工業用純Nbシートと下記成分を含む厚み0.03mmのAl含有シートを積層して、芯材としてのCu棒に巻き取りロール状積層物を作製した。使用したAlシート中のFe量は0.1%、Si量は0.02%、Mg量は0.006%であった。また工業用純Nbシートの純度は、上記本発明例と同じく99.8%であった。

【0051】

上記ロール状積層物を純Cuパイプ中に装填して一次複合材を形成した後(前記図2参照)、これに静水圧押し出し・伸線加工を施して単芯複合材を作製した。その後、六角断面単芯複合材(前記図3参照)に加工し、この六角断面単芯複合材を102本束ねて純Cuパイプ内に組み込み、伸線加工を行って多芯複合材(前記図4)を作製した。上記伸線加工中には断線が17回生じ、φ2.3mm(Al含有シートの厚みは240nm)まで加工可能であった。

【0052】

上記多芯複合材に、真空中で750℃×50時間のNb3Al相生成熱処理を施した後、温度:4.2K、磁場:12Tの条件で超電導線材の非銅部の臨界電流密度(Jc)を測定したところ、450A/mm2であった。

【図面の簡単な説明】

【0053】

【図1】ジェリーロール法によるNb3Al系超電導線材の製造で用いられるロール状積層物の構成例を示す概略断面図である。

【図2】一次複合材の構成を示した概略説明図である。

【図3】多芯複合材を作製する際の模式図である。

【図4】多芯複合材の概略断面図の一例である。

【図5】単芯複合材または多芯複合材の断面におけるNb含有シートとAl含有シートの積層部分を表した概略図であり、(a)は減面加工前または減面加工初期のAl含有シートにおける第二相粒子の分布状態を示し、(b)は減面加工が進んだ段階でのAl含有シートにおける第二相粒子の存在状態を示している。

【符号の説明】

【0054】

1 芯材

2、20 NbまたはNb基合金からなるNb含有シート

3、21 AlまたはAl基合金からなるAl含有シート

5 ロール状積層物

7 CuまたはCu基合金からなる円筒状物(パイプ)

8 CuまたはCu基合金からなる円筒状物(パイプ)

10 一次複合材

11 (六角断面)単芯複合材

12 多芯複合材

22 第二相粒子

【技術分野】

【0001】

本発明は、Nb3Al系超電導線材の製造方法、Nb3Al系超電導線材製造用一次複合材及びその製造方法、並びにNb3Al系超電導線材製造用多芯複合材に関するものであり、特に、ジェリーロール法により多芯複合材を形成したのち700〜900℃と比較的低温でNb3Al相を形成(以下、「低温拡散法」ということがある)して得られるNb3Al系超電導線材の製造方法、該Nb3Al系超電導線材の製造に用いられるNb3Al系超電導線材製造用一次複合材及びその製造方法、並びにNb3Al系超電導線材製造用多芯複合材に関するものである。

【背景技術】

【0002】

高磁場応用の分野で使用される超電導線材には、高い超電導特性(高磁界下で高い臨界電流密度を示す特性)と共に、超電導線材に作用する電磁力による機械的歪応力に耐え得る高い耐歪特性が備わっていることが求められる。

【0003】

上記超電導線材の素材として、Nb3Al系金属間化合物は、高磁場下での耐歪特性が高いことから、核融合装置、電力貯蔵装置、物性研究等に使用される超電導マグネットへの利用が期待されている。該Nb3Al系金属間化合物の生成法としては、(A)線材を加熱して1600℃以上の高温に保持した後に急冷してNb3Al相を得る急熱急冷法、(B)NbとAlを微細に分散させた状態で1000℃以下の温度で熱処理を施し、NbとAlの拡散反応でNb3Al相を得る低温拡散法の2種の方法が知られている。

【0004】

上記方法のうち(A)急熱急冷法を適用した場合には、Nb3Al相がNb:Al=3:1という化学量論組成の化合物を安定して存在させることが可能であり、極めて高い超電導特性を期待できる。しかし1600℃以上の高温条件下では、超電導線材の安定性を高めるべく用いられるCuやAl等の安定化金属が溶融してしまうため、安定化金属の複合が困難であるという問題があり、実用化の大きな障害となっている。

【0005】

一方、(B)低温拡散法を適用した場合には、1000℃以下の温度で熱処理されることから、安定化金属の複合は比較的容易であるが、処理温度が低いため、化学量論組成(Nb:Al=3:1)からずれた化合物が生成し易く、超電導特性に劣るものが多い。しかし上記方法であっても、Nb中へのAlの拡散距離が短い場合には、良質なNb3Al相(Nb:Al=3:1の化学量論組成の化合物)が生成することが明らかとなり、この拡散法を適用したNb3Al系超電導線材の開発が進められている。

【0006】

Nb3Al系超電導線材の製造において、Nb中へのAlの拡散距離を短くする方法としては、粉末冶金法、チューブ法、クラッドチップ押し出し法、ジェリーロール法等の製造方法が提案されている。これらの中でもジェリーロール法が、超電導線材の多芯化、長尺化を比較的容易に図ることができるため実用化に最も適した方法であると考えられている。

【0007】

このジェリーロール法では、NbまたはNb基合金からなるNb含有シート(以下「Nb含有シート」ということがある)と、AlまたはAl基合金からなるAl含有シート(以下「Al含有シート」ということがある)を、CuまたはCu基合金(或いはNbまたはNb基合金)からなる芯材を中心に重ね巻きしてロール状とし、CuまたはCu基合金からなる円筒状物に挿入する等CuまたはCu基合金で被覆した後、減面加工(押出し加工や伸線加工)を行って単芯複合材を作成し、得られた単芯複合材を複数本束ね、更にCuまたはCu基合金からなる円筒状物に挿入する等CuまたはCu基合金で被覆し、その後、減面加工することによって多芯フィラメントを持つ線材が製造される。こうした方法では、減面加工を施すことによって、積層されたNb含有シートとAl含有シートの厚さを薄くでき、結果としてNb中へのAlの拡散距離を短くすることができる。

【0008】

高い超電導特性を得るには、Nb/Al積層部におけるAl含有シートの厚みが100nm以下となるまで減面加工する必要があるが、従来のジェリーロール法では、減面加工を進めてAl含有シートの厚みを薄くする段階で断線が幾度も生じ、Al含有シートの厚みを100nm以下まで薄くすることが困難であった。

【0009】

上記問題を解決すべく、特許文献1には、A金属をNbとするA3B型化合物超電導線の製造方法において、Nb金属としてO含有量:0.002〜0.02wt%、N含有量:0.002〜0.02wt%のものを使用すれば断線を低減でき、優れた特性を実現できる旨提案されている。しかし該方法を採用しても、減面加工での断線を十分に低減できず、Nb中へのAlの拡散距離を短くすべくAl含有シートの厚みを100nm以下とすることは難しい。

【0010】

特許文献2や特許文献3には、Nbシートの片面にAl蒸着層やNb蒸着層を多層に形成した複合シートを、Cu系金属ロッドを中心として巻回し、これをCu系金属パイプ中に挿入して単芯線を製造することにより、NbとAlの拡散距離の縮小を図っている。しかし該方法では、工程が煩雑になるだけでなくコストの上昇を抑えることが難しく、特に長尺のNb3Al系超電導線材を得ようとする場合、上記問題が顕著になるものと思われる。

【特許文献1】特許第3510351号公報

【特許文献2】特開平06−260040号公報

【特許文献3】特開平06−260041号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明はこの様な事情に鑑みてなされたものであって、その目的は、超電導特性の良好なNb3Al系超電導線材の製造方法、及び該製造で用いられる減面加工における断線が生じ難く、結果としてNb中へのAlの拡散距離を短くすることのできるAl系超電導線材製造用一次複合材とその製造方法、並びにNb3Al系超電導線材製造用多芯複合材を提供することにある。

【課題を解決するための手段】

【0012】

本発明に係るNb3Al系超電導線材製造用一次複合材の製造方法とは、NbまたはNb基合金からなるNb含有シートと、AlまたはAl基合金からなるAl含有シートを重ね合わせ、芯材に巻き取った後、これをCuまたはCu基合金からなる円筒状物に挿入することによりNb3Al系超電導線材製造用一次複合材を製造する方法において、上記AlまたはAl基合金からなるAl含有シートとして、Fe含有量が0.05%以下(%は質量%の意味、成分について以下同じ)に抑制され、かつSi含有量が0.05%以下に抑制されたものを用いるところに特徴を有している。

【0013】

また本発明では、前記の方法で製造されるNb3Al系超電導線材製造用一次複合材を減面加工し、得られた単芯複合材を複数本束ねてCuまたはCu基合金からなる円筒状物に挿入し、これに減面加工を施して多芯複合材とした後、下記条件で熱処理を施すところに特徴を有するNb3Al系超電導線材の製造方法も規定する。

<熱処理条件>

・均熱温度:700〜900℃

・均熱時間:5〜100時間

・熱処理雰囲気:真空下

【0014】

更に本発明は、NbまたはNb基合金からなるNb含有シートとAlまたはAl基合金からなるAl含有シートが芯材に巻き取られてなるロール状積層物の外周部に、CuまたはCu基合金層の配置されたNb3Al系超電導線材製造用一次複合材であって、上記AlまたはAl基合金からなるAl含有シートが、Fe含有量:0.05%以下で、かつSi含有量:0.05%以下に抑制されたものであるところに特徴を有するNb3Al系超電導線材製造用一次複合材も規定する。

【0015】

本発明は更に、前記Nb3Al系超電導線材製造用一次複合材を用いて得られるNb3Al系超電導線材製造用多芯複合材であって、AlまたはAl基合金からなるAl含有シートの厚さが100nm以下であるところに特徴を有するNb3Al系超電導線材製造用多芯複合材も含むものである。

【発明の効果】

【0016】

本発明によれば、Nb3Al系超電導線材をジェリーロール法で製造するにあたり、減面加工が進んだ段階での、Al含有シート中の第二相粒子を起点とする断線を有効に抑制できるため、Al含有シートをより一層薄くでき、結果として低温拡散時のNb中へのAlの拡散距離を短くすることができ、磁場応用の分野(例えば核融合装置、電力貯蔵装置、物性研究等)で使用される超電導マグネットの素材として有用な高い超電導特性を示す長尺のNb3Al系超電導線材を実現できる。

【発明を実施するための最良の形態】

【0017】

ジェリーロール法では、積層されたNb含有シートとAl含有シートの厚さを減面加工により薄くしてNb中へのAlの拡散距離を短くすることで、低温拡散によりNb:Alが3:1の化学量論組成に近い化合物を多く生成させることができ、その結果、優れた超電導特性を発揮させることができる。しかし、積層されたNb含有シートとAl含有シートの厚さをより一層薄くすべく過酷な減面加工を行うと、断線が生じ易いといった問題がある。

【0018】

そこで、本発明者らは上記断線の原因を追究すべく、断線した多芯複合材の断面を詳細に調べたところ、図5(b)に示す通り、減面加工後のAlまたはAl基合金からなるAl含有シート21に存在する、粒径が該シート厚さよりも大きい第二相粒子(晶出物・析出物)22が断線の起点となっていることを突き止めた。

【0019】

上記第二相粒子22は、そのサイズに対してAl含有シート21の厚みが比較的厚い段階(減面加工前のロール状積層物や減面加工初期の単芯複合材の段階)では、図5(a)に示す通り、そのほとんどがAl含有シート21に埋没しており断線は生じ難いが、Nb中へのAlの拡散距離を縮めるべく更なる減面加工を行うと、図5(b)に示す通り、Al含有シート21は引き伸ばされるのに対し、硬質の第二相粒子22は引き伸ばされずAl含有シートから突出する等して断線の起点となり、Nb3Al系超電導線材の長尺化を阻む一因となっているものと考えられる。

【0020】

本発明者らは、上記第二相粒子について調べたところ、該第二相粒子は、Siの元素単体、Al−Fe系金属間化合物またはAl−Fe−Si系金属間化合物が晶出・析出したものであることがわかった。そこで上記晶出物・析出物を低減させる方法について検討したところ、Al含有シート中に含まれる合金元素の中でも、特に上記第二相粒子を形成し易いFeとSiの含有量を併せて低減させることが最も効果的であることを突き止めた。そして、上記FeとSiの含有量と断線頻度との定量的な関係について調べたところ、Al含有シートに含まれるFe含有量を0.05%以下に抑えると共に、Si含有量も0.05%以下に抑える必要があることを見出し、本発明に想到した。断線をより低減して、Nb含有シートとAl含有シートの厚みを効率良く低減するには、上記Al含有シートのFe含有量を0.02%以下に抑えること、及び/又はAl含有シートのSi含有量を0.03%以下に抑えることが好ましい。

【0021】

尚、上記Al含有シートのFe、Siはどちらも少なければ少ないほど好ましいが、製造容易性を考慮すると、Al含有シート中のFe量、Si量はそれぞれ約0.002%が下限になるものと考えられる。

【0022】

本発明では、上記の通りFe量、Si量がどちらも0.05%以下に抑えられたAl含有シートを原材料に使用することで、Al含有シートが100nm以下となるまで減面加工した際にも、上記第二相粒子を起点とする断線が生じ難く、超電導特性に優れた長尺のNb3Al系超電導線材を得ることができる。

【0023】

尚、Nb3Al系超電導線材の製造に用いられる原材料としてのAl含有シート(即ち、後述する図1のAl含有シート3)は、最終的に得られる多芯複合材の直径や減面加工量、入手可能性等を考慮すれば、その厚みが0.1〜0.02mmのものを用いるのがよい。Fe量及びSi量が上記の通り低減された上記厚みのAl含有シートは、例えば電解コンデンサ用の高純度アルミニウム箔を更に圧延することによって得ることができる。

【0024】

本発明では、上記Al含有シートに含有される元素のうち、特にFe、Siを上記の通り抑制する点に特徴を有するものであって、残部はアルミニウム及び不可避不純物のものや、更にAl含有シートの加工性を高めるべく下記元素を含むものが挙げられる。不可避不純物としては原料、資材、製造設備等の状況によって持ち込まれる元素(例えばCu、Mn、Cr、Zn、Ti、Ni、Mg)の混入が、本発明の作用効果を阻害しない範囲内で許容され得る。

【0025】

上記Al含有シートとして、更に、Mg:5%以下(0%を含まない)、Ag:3%以下(0%を含まない)、Ge:2%以下(0%を含まない)、及びGa:10%以下(0%を含まない)よりなる群から選択される1種以上を含むものを用いることが推奨される。

【0026】

上記元素は、Al中で晶出物や析出物を形成せずに固溶した状態にあり、Al含有シートの加工性をより向上させて断線を更に低減するのに有効である。該効果を十分発揮させるには、Mgを含有させる場合、0.8%以上とすることが好ましい。またAgの場合は0.2%以上、Geの場合は0.5%以上、Gaの場合は1%以上含有させることが好ましい。

【0027】

しかし上記元素が過剰に含まれると、Al含有シートの硬さが必要以上に増加し、却って加工性が低下するため、Mgは5%以下(好ましくは2.5%以下)、Agは3%以下(好ましくは1%以下)、Geは2%以下(好ましくは1%以下)、Gaは10%以下(好ましくは6%以下)の範囲内で含有させることが好ましい。

【0028】

上記Al含有シートは、上記Mg等と同様の効果を発揮するCuやBeを、加工性に悪影響を及ぼさない範囲で更に含むものでもよい。

【0029】

本発明では、上記成分範囲を満たすAl含有シートを用いて、ジェリーロール法によってNb3Al系超電導線材を製造する。本発明での製造方法について、模式的に例示した図1〜4を用いて説明する。

【0030】

図1は、ジェリーロール法によるNb3Al系超電導線材の製造で用いられるロール状積層物5の構成例を模式的に示す断面図である。このロール状積層物5は、Nb含有シート2と、上記の通りFe量およびSi量が共に0.05%以下に抑えられたAl含有シート3を、Cu若しくはCu基合金(またはNbまたはNb基合金)からなる芯材1を中心として重ね巻きを行ってロール状に形成したものである。そして、これをCuまたはCu基合金からなる円筒状物7(パイプ)に挿入して、図2(概略説明図)に示すような一次複合材10とする。

【0031】

次に、一次複合材10を減面加工により例えば六角断面の単芯複合材11とし、同様に六角断面形状としたCuまたはCu基合金(またはNb若しくはNb基合金)スペーサ(図示せず)と共に複数本束ね、図3に示すようにCuまたはCu基合金からなる円筒状物(パイプ)8に挿入して、これに減面加工(押出し加工や伸線加工)を施し、Al含有シートの厚さが100nm以下である図4(断面図)に例示する多芯複合材12を得るようにすればよい。

【0032】

そして最終的に、上記多芯複合材12を下記条件で熱処理し、Nb含有シート2とAl含有シート3の間で反応を進行させて、Nb3Al系超電導相の形成されたNb3Al系超電導線材を得ることができる。

<熱処理条件>

・均熱温度:700〜900℃

・均熱時間:5〜100時間

・熱処理雰囲気:真空下

【0033】

尚、本発明で用いるNb含有シート2としては、工業用純Nbの他、Ti,Ta,Zr,Hf等の合金元素を含むNb基合金を用いることができる。

【0034】

以下、本発明を実施例によってより具体的に説明するが、下記実施例は本発明を限定する性質のものではなく、前・後記の趣旨に徴して設計変更することは、いずれも本発明の技術的範囲に含まれるものである。

【実施例】

【0035】

(本発明例1)

厚み0.1mmの工業用純Nbシートと下記成分を含む厚み0.03mmのAl含有シートを積層して、芯材としてのCu棒に巻き取りロール状積層物を作製した。尚、使用したAl含有シート中のFe量は0.01%、Si量は0.01%、Mg量は0.006%であった。また工業用純Nbシートの純度は99.8%であった。

【0036】

上記ロール状積層物を純Cuパイプ中に装填して一次複合材を形成した後(前記図2参照)、これに静水圧押し出し・伸線加工を施して単芯複合材(φ5mm、以下同じ)を作製した。その後、六角断面単芯複合材(前記図3参照)に加工し、この六角断面単芯複合材を102本束ねて純Cuパイプ(外径:70mm、内径:55mm、以下同じ)内に組み込み、伸線加工を行ってφ0.8mmの多芯複合材(前記図4)を作製した。

【0037】

得られた多芯複合材中のAl含有シートの厚みを観察したところ、95nmであった。また多芯複合材の最終の線径までの断線回数は3回であった。この「断線回数」は、加工性の良否を意味し、断線回数が少ないほど長尺線材が製造可能であることを示す。

【0038】

上記多芯複合材に、真空中で750℃×50時間のNb3Al相生成熱処理を施した後、温度:4.2K、磁場:12Tの条件で超電導線材の非銅部の臨界電流密度(Jc)を測定したところ、690A/mm2であった。

【0039】

(本発明例2)

厚み0.1mmの工業用純Nbシートと下記成分を含む厚み0.03mmのAl含有シートを積層して、芯材としてのCu棒に巻き取りロール状積層物を作製した。尚、使用したAlシート中のFe量は0.01%、Si量は0.01%、Mg量は1.5%であった。また工業用純Nbシートの純度は99.8%であった。

【0040】

上記ロール状積層物を純Cuパイプ中に装填して一次複合材を形成した後(前記図2参照)、これに静水圧押し出し・伸線加工を施して単芯複合材を作製した。その後、六角断面単芯複合材(前記図3参照)に加工し、この六角断面単芯複合材を102本束ねて純Cuパイプ内に組み込み、伸線加工を行ってφ0.8mmの多芯複合材(前記図4)を作製した。

【0041】

得られた多芯複合材中のAl含有シートの厚みを観察したところ、80nmであった。また多芯複合材の最終の線径までの断線回数は1回であった。

【0042】

上記多芯複合材に、真空中で750℃×50時間のNb3Al相生成熱処理を施した後、温度:4.2K、磁場:12Tの条件で超電導線材の非銅部の臨界電流密度(Jc)を測定したところ、710A/mm2であった。

【0043】

尚、上記Mgの代わりにAg、GeまたはGaを、それぞれ推奨される範囲内で添加した場合についても、上記Mgを適量含有させた場合と同様の効果が得られた。

【0044】

(比較例1)

厚み0.1mmの工業用純Nbシートと下記成分を含む厚み0.03mmのAl含有シートを積層して、芯材としてのCu棒に巻き取りロール状積層物を作製した。尚、使用したAlシート中のFe量は0.08%、Si量は0.08%、Mg量は0.006%であった。また工業用純Nbシートの純度は、上記本発明例と同じく99.8%であった。

【0045】

上記ロール状積層物を純Cuパイプ中に装填して一次複合材を形成した後(前記図2参照)、これに静水圧押し出し・伸線加工を施して単芯複合材を作製した。その後、六角断面単芯複合材(前記図3参照)に加工し、この六角断面単芯複合材を102本束ねて純Cuパイプ内に組み込み、伸線加工を行って多芯複合材(前記図4)を作製した。上記伸線加工中には断線が25回生じ、φ2.5mm(Al含有シートの厚みは260nm)まで加工可能であった。

【0046】

上記多芯複合材に、真空中で750℃×50時間のNb3Al相生成熱処理を施した後、温度:4.2K、磁場:12Tの条件で超電導線材の非銅部の臨界電流密度(Jc)を測定したところ、410A/mm2であった。

【0047】

(比較例2)

厚み0.1mmの工業用純Nbシートと下記成分を含む厚み0.03mmのAl含有シートを積層して、芯材としてのCu棒に巻き取りロール状積層物を作製した。尚、使用したAlシート中のFe量は0.03%、Si量は0.07%、Mg量は0.006%であった。また工業用純Nbシートの純度は、上記本発明例と同じく99.8%であった。

【0048】

上記ロール状積層物を純Cuパイプ中に装填して一次複合材を形成した後(前記図2参照)、これに静水圧押し出し・伸線加工を施して単芯複合材を作製した。その後、六角断面単芯複合材(前記図3参照)に加工し、この六角断面単芯複合材を102本束ねて純Cuパイプ内に組み込み、伸線加工を行って多芯複合材(前記図4)を作製した。上記伸線加工中には断線が11回生じ、φ1.8mm(Al含有シートの厚みは190nm)まで加工可能であった。

【0049】

上記多芯複合材に、真空中で750℃×50時間のNb3Al相生成熱処理を施した後、温度:4.2K、磁場:12Tの条件で超電導線材の非銅部の臨界電流密度(Jc)を測定したところ、510A/mm2であった。

【0050】

(比較例3)

厚み0.1mmの工業用純Nbシートと下記成分を含む厚み0.03mmのAl含有シートを積層して、芯材としてのCu棒に巻き取りロール状積層物を作製した。使用したAlシート中のFe量は0.1%、Si量は0.02%、Mg量は0.006%であった。また工業用純Nbシートの純度は、上記本発明例と同じく99.8%であった。

【0051】

上記ロール状積層物を純Cuパイプ中に装填して一次複合材を形成した後(前記図2参照)、これに静水圧押し出し・伸線加工を施して単芯複合材を作製した。その後、六角断面単芯複合材(前記図3参照)に加工し、この六角断面単芯複合材を102本束ねて純Cuパイプ内に組み込み、伸線加工を行って多芯複合材(前記図4)を作製した。上記伸線加工中には断線が17回生じ、φ2.3mm(Al含有シートの厚みは240nm)まで加工可能であった。

【0052】

上記多芯複合材に、真空中で750℃×50時間のNb3Al相生成熱処理を施した後、温度:4.2K、磁場:12Tの条件で超電導線材の非銅部の臨界電流密度(Jc)を測定したところ、450A/mm2であった。

【図面の簡単な説明】

【0053】

【図1】ジェリーロール法によるNb3Al系超電導線材の製造で用いられるロール状積層物の構成例を示す概略断面図である。

【図2】一次複合材の構成を示した概略説明図である。

【図3】多芯複合材を作製する際の模式図である。

【図4】多芯複合材の概略断面図の一例である。

【図5】単芯複合材または多芯複合材の断面におけるNb含有シートとAl含有シートの積層部分を表した概略図であり、(a)は減面加工前または減面加工初期のAl含有シートにおける第二相粒子の分布状態を示し、(b)は減面加工が進んだ段階でのAl含有シートにおける第二相粒子の存在状態を示している。

【符号の説明】

【0054】

1 芯材

2、20 NbまたはNb基合金からなるNb含有シート

3、21 AlまたはAl基合金からなるAl含有シート

5 ロール状積層物

7 CuまたはCu基合金からなる円筒状物(パイプ)

8 CuまたはCu基合金からなる円筒状物(パイプ)

10 一次複合材

11 (六角断面)単芯複合材

12 多芯複合材

22 第二相粒子

【特許請求の範囲】

【請求項1】

NbまたはNb基合金からなるNb含有シートとAlまたはAl基合金からなるAl含有シートを重ね合わせ、芯材に巻き取った後、これをCuまたはCu基合金からなる円筒状物に挿入することによりNb3Al系超電導線材製造用一次複合材を製造する方法において、

上記AlまたはAl基合金からなるAl含有シートとして、Fe含有量が0.05%以下(%は質量%の意味、成分について以下同じ)に抑制され、かつSi含有量が0.05%以下に抑制されたものを用いることを特徴とするNb3Al系超電導線材製造用一次複合材の製造方法。

【請求項2】

前記請求項1に記載の方法で製造されるNb3Al系超電導線材製造用一次複合材を減面加工し、得られた単芯複合材を複数本束ねてCuまたはCu基合金からなる円筒状物に挿入し、これに減面加工を施して多芯複合材とした後、下記条件で熱処理を施すことを特徴とするNb3Al系超電導線材の製造方法。

<熱処理条件>

・均熱温度:700〜900℃

・均熱時間:5〜100時間

・熱処理雰囲気:真空下

【請求項3】

NbまたはNb基合金からなるNb含有シートとAlまたはAl基合金からなるAl含有シートが芯材に巻き取られてなるロール状積層物の外周部に、CuまたはCu基合金層の配置されたNb3Al系超電導線材製造用一次複合材であって、

上記AlまたはAl基合金からなるAl含有シートは、Fe含有量が0.05%以下に抑制され、かつSi含有量が0.05%以下に抑制されたものであることを特徴とするNb3Al系超電導線材製造用一次複合材。

【請求項4】

前記請求項3に記載のNb3Al系超電導線材製造用一次複合材を用いて得られるNb3Al系超電導線材製造用多芯複合材であって、AlまたはAl基合金からなるAl含有シートの厚さが100nm以下であることを特徴とするNb3Al系超電導線材製造用多芯複合材。

【請求項1】

NbまたはNb基合金からなるNb含有シートとAlまたはAl基合金からなるAl含有シートを重ね合わせ、芯材に巻き取った後、これをCuまたはCu基合金からなる円筒状物に挿入することによりNb3Al系超電導線材製造用一次複合材を製造する方法において、

上記AlまたはAl基合金からなるAl含有シートとして、Fe含有量が0.05%以下(%は質量%の意味、成分について以下同じ)に抑制され、かつSi含有量が0.05%以下に抑制されたものを用いることを特徴とするNb3Al系超電導線材製造用一次複合材の製造方法。

【請求項2】

前記請求項1に記載の方法で製造されるNb3Al系超電導線材製造用一次複合材を減面加工し、得られた単芯複合材を複数本束ねてCuまたはCu基合金からなる円筒状物に挿入し、これに減面加工を施して多芯複合材とした後、下記条件で熱処理を施すことを特徴とするNb3Al系超電導線材の製造方法。

<熱処理条件>

・均熱温度:700〜900℃

・均熱時間:5〜100時間

・熱処理雰囲気:真空下

【請求項3】

NbまたはNb基合金からなるNb含有シートとAlまたはAl基合金からなるAl含有シートが芯材に巻き取られてなるロール状積層物の外周部に、CuまたはCu基合金層の配置されたNb3Al系超電導線材製造用一次複合材であって、

上記AlまたはAl基合金からなるAl含有シートは、Fe含有量が0.05%以下に抑制され、かつSi含有量が0.05%以下に抑制されたものであることを特徴とするNb3Al系超電導線材製造用一次複合材。

【請求項4】

前記請求項3に記載のNb3Al系超電導線材製造用一次複合材を用いて得られるNb3Al系超電導線材製造用多芯複合材であって、AlまたはAl基合金からなるAl含有シートの厚さが100nm以下であることを特徴とするNb3Al系超電導線材製造用多芯複合材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−42455(P2007−42455A)

【公開日】平成19年2月15日(2007.2.15)

【国際特許分類】

【出願番号】特願2005−225816(P2005−225816)

【出願日】平成17年8月3日(2005.8.3)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成19年2月15日(2007.2.15)

【国際特許分類】

【出願日】平成17年8月3日(2005.8.3)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]