Nb3Sn超伝導ワイヤにおける臨界密度の改善

【課題】以下のパラメータを調整することによって、分配隔壁サブエレメント・デザインにおいて、4.2Kの温度および12Tの磁界で内部スズ・ワイヤに、3000A/mm2までの範囲の臨界電流密度を達成する。

【解決手段】ブロンズ内の重量%Sn、原子Nb:Sn、局所面積比、反応可能な隔壁、フィラメント厚に対する隔壁厚、例えばTiまたはTa等のドーパントのNb3Snへの添加、そして、その後の熱反応過程で最大フィラメント径を調整するための再スタッキングおよびワイヤ絞りのデザイン。

【解決手段】ブロンズ内の重量%Sn、原子Nb:Sn、局所面積比、反応可能な隔壁、フィラメント厚に対する隔壁厚、例えばTiまたはTa等のドーパントのNb3Snへの添加、そして、その後の熱反応過程で最大フィラメント径を調整するための再スタッキングおよびワイヤ絞りのデザイン。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、概して、超伝導物質およびその製法に関し、特に、Nb3Sn超伝導ワイヤにおける臨界電流密度に関する。

【0002】

この出願は、2004年2月19日に出願した米国仮出願第60/545,958号からの優先権を主張する。

【背景技術】

【0003】

現在、Nb3Sn超伝導ワイヤの製造には、二つの基本的な製造方法がある。最も一般的なものは「ブロンズ法」である。これは、ブロンズ(銅およびスズの)マトリクス内に加工したNbフィラメントを持つため、そのように呼ばれる。世界中で今日製造されるNb3Snワイヤの大半は、ブロンズ法によるワイヤである。中間的な軟化焼鈍の必要にもかかわらず、工程がかなり単純で、大きなロットにも利用できるため、人気がある。高い超伝導臨界電流レベルを必要とする用途に対して、「内部スズ」法は、最終的な熱処理工程までスズが銅から分離しているためにそう呼ばれるのだが、これは、ブロンズ法ワイヤに比較して、高磁場で数倍もの超伝導電流を提供可能であるという理由で用いられている。これは、内部スズ法が、より多くのスズを含むワイヤの製作を可能にし、最終的なワイヤ断面内により多くのNb3Snを提供できるからである。本発明は、Nb3Snワイヤ製造における「内部スズ」法の改善に関する。

【0004】

超伝導ワイヤの重要な性能指標は、臨界電流密度Jcであり、これは、ワイヤが許容可能な最大電流を、ワイヤの断面積(またはその面積の区画部分)で除したものとして定義されている。臨界電流密度を表す一般的な形式は、割る面積が、安定化させる銅以外である非銅臨界電流密度である。「内部Sn」法によって形成した(主に、Cu、NbおよびSnおよび/あるいはそれらの合金から形成した複合材である)Nb3Sn超伝導ストランドのJcは、ワイヤ断面内で利用可能なNbおよびSnの割合に強く依存する。概して、ワイヤ内のNbおよびSnの割合が高ければ高いほど、ストランド熱処理によってNb3Sn超伝導相へ変換可能なワイヤの割合が高い。その結果、内部Sn法によって形成する高J0Nb3Snストランドに対する現在のデザインは、NbおよびSnの割合が高く、低量のCuからなる。

【0005】

したがって、理論上、最高のJcを持つワイヤは、(断面内におけるNb3Snの量を最大にし、非超伝導Cuの割合を最小にする)極小化学量で3:1の原子比率におけるNbおよびSnのみから形成されることになるが、実際には、断面内にある程度のCuが必要である。超伝導パッケージ内の銅、すなわち「サブエレメント」は、下記のものを含む複数の目的を果たす。

【0006】

1.Cuは、より硬いNbと、より柔らかいSnの間の硬度を持つため、ワイヤの加工を容易にする。したがって、Cuを、フィラメント間に、SnコアとNbフィラメントとの間に、そしてサブエレメント間に配置して、引抜加工を促進させる。

【0007】

2.NbおよびSnをNb3Snへ変換するために必要な反応温度を低下させるために、少量のCuが必要である。少量のCuは、高いJcを持つNb3Sn微細構造を達成するために望ましい。また、デバイス製造の観点からも望ましい。

Cuは、また、本発明に関連するもう一つの追加機能を持つ。

【0008】

3.Nbフィラメント間のCuは、Snの拡散のための経路として機能し、Snソースが、サブエレメント全体へ、そしてNbフィラメントの全てに分散することを可能にする。熱処理中、ワイヤ内の全Nbフィラメントに局所的に利用可能な、十分なSnを持つことは、NbをNb3Snに反応させて、高Jcを得るNb3Sn微細構造を達成するために重要である。

【0009】

したがって、高電流密度Nb3Snワイヤを設計する課題は、パッケージ内に最適な比率のNb、SnおよびCu構成要素を含ませることに簡略化できる。このパッケージは、加工および熱処理を施して、超伝導電流がその臨界値に接近するときに電気的に安定で実際に使用可能なストランドを製造できる(すなわち、小さな不均一性から、「クエンチ」として知られる、上限値以下で測定可能な超伝導電流のカスケード式損失を発生させることはない)。本発明は、そのようなワイヤのデザイン、そしてワイヤの製造方法を規定する。本発明の多くの個々の構成要素は、従来の技術による部品、または本技術分野で既知であるが、高臨界電流密度の達成は、全ての概念の独特な総括と相乗効果的な統合とによるものである。村瀬氏による米国特許第4,776,899号による「チューブ法」等の、いくつかの過去のデザインは、拡散隔壁内に非常に高い値のSn重量%/(Sn重量%+Cu重量%)を持つ。また、他のデザインは、低いLAR(下記)の細かいフィラメントを持ち、さらに他のデザインは拡散隔壁を配置した。これは、全サブエレメントを包む単一の拡散隔壁の代わりに、銅によって分離した個々のサブエレメントの周りに拡散隔壁として区画形成した。しかし、有効性に重要な全ての課題を提示し、そのような問題の解決策を提供した者は誰もいない。橋本氏による米国特許第3,905,839号から始まった、1970年代中頃に遡るこれらの多くの個々の概念にもかかわらず、本発明は、代表例として、4.2K、12テスラで約3000A/mm2、そして4.2K、12テスラで約1700A/mm2の非銅臨界電流密度を達成するということが、その独特性を証明している。これは、内部スズ超伝導ワイヤに関する最初の本発明から、約10倍の改善であり、1990年代後期の、従来の技術による値からは、およそ50%の増加である。

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明によれば、分配隔壁サブエレメント・デザインにおける以下のパラメータを調整することによって、内部スズ法で製造したNb3Sn超伝導ワイヤ内に、4.2Kおよび12Tで、3000A/mm2の範囲の非銅臨界電流密度を達成できる。拡散隔壁内のSn重量%/(Sn重量%+Cu重量%)、拡散隔壁を含んだその内部の原子Nb:Sn、フィラメント・パック領域内の局所面積比、反応可能なNb拡散隔壁、フィラメント半径に対するNb拡散隔壁厚、TiまたはTa等のドーパントのNb3Snへの添加、そして熱処理過程で最大フィラメント径を調整するための再スタッキングおよびワイヤ絞り。

【発明を実施するための最良の形態】

【0011】

重要用語の定義

本明細書の目的に対して、以下の用語は、ここに記載する意味を持つ。

【0012】

臨界電流密度。超伝導体のための重要な性能指数であり、特定な温度および磁界における最大測定超伝導電流を、全ワイヤ径で割ったものである。

【0013】

非銅臨界電流密度。ほとんどのNb3Snストランドが、非超伝導銅スタビライザ領域に統合されているので、この値は、比較のために、銅スタビライザの領域部分を取り除く。このことにより、超伝導パッケージ領域の特性を、異なる銅スタビライザ部分の導体間で比較することができる。

【0014】

層臨界電流密度。非銅臨界電流密度の修正値であり、この値は、拡散隔壁の外側の安定化銅(下記を参照)と、拡散隔壁の内側の未反応残留ブロンズ相(下記)および無効な空間とを取り除く。これは、反応後のNb3Sn量だけを断面積として残す。Nb3Sn相の品質が劣っている場合は、同量の高品質Nb3Snよりも低い臨界電流密度を持つ。本発明は、全体的に高い臨界電流密度を生成する。その要因の一つは、層臨界電流密度が、Nb3Snワイヤにおいて以前に達成していたものよりも高いことである。

【0015】

サブエレメント。「分配隔壁」デザインでは、銅で包んだNbのロッドとスズのソースとを、銅管内に再スタックする前に、Nbの拡散隔壁内に組み付ける。最終再スタックを構成するためにグループ化した要素を、サブエレメントと呼ぶ。最終ワイヤに引き抜き加工されるのは、再スタックである。サブエレメントは、最終ワイヤの重要な構成ブロックである。この外側のCu管は、反応シーケンス中、不活性であり、全ての重要な作用(拡散および反応)は、サブエレメント内で起こることが理想的である。したがって、本発明の主な特長は、サブエレメント内の金属領域およびサイズ比率に関する。

【0016】

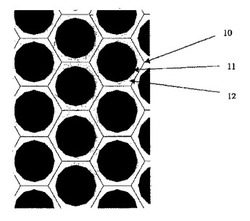

局所面積比またはLAR。図1に、多数のモノフィラメント・ロッド10の「局所的領域」を拡大して示す。図3では、これらが、サブエレメント22の「フィラメント・パック領域」15を区画形成している。各モノフィラメント・ロッド10は、Nb11およびCu12から構成される。LARは、サブエレメントのフィラメント・パック領域の局所的領域内における、Nbに対するCuの面積または体積比である。これは、Nbフィラメントの密度と、(反応過程でのSn拡散に必要な)Cuチャネルの幅とを表す。サブエレメントの体積の多くは、Nbフィラメント・パック領域によって占有されるので、LARの値が、導体内のNbの全体的な割合に強く影響する。

【0017】

LAR=Cu面積%/Nb面積%、この場合、Cu面積%+Nb面積%=1。

【0018】

拡散隔壁内におけるSn重量%/(Sn重量%+Cu重量%)。内部スズ・ワイヤは、Nbとの反応に、Cuを介したSn拡散を必要とする。その際に、各々がSnおよびCuの特定な比率を持つ種々のブロンズ相を形成する。しかしながら、本文では、Sn重量%/(Sn重量%+Cu重量%)に言及する場合、それが、存在する本当のブロンズ相を表さないとしても、サブエレメントの拡散隔壁内における、Sn+Cuに対するSnの全体的な重量比に相当する値を示す。これは、サブエレメント内に存在する、Nbに反応可能なSnの全体的な量を表現するために用いる。

【0019】

原子Nb:Sn。Snに対するNbの原子比。化学量的にNTb3Snを形成するためには、これは3:1であることが理想である。熱処理シーケンス後にも余分な未反応Nb隔壁を残したい場合は、この値は、3:1よりも大きくなくてはならない。未反応Nb隔壁の層は、拡散隔壁外のCuマトリクス内へSnが拡散してワイヤ残留抵抗比(RRR)および安定性を低下させることを防止するために、しばしば望まれる。この値が3:1をかなり超過する場合は、サブエレメント内に、Nb3Snを形成するのに必要な分を超える、非常に多量のNbが存在することになる。この状態では、RRRは高くとも、サブエレメント内には無駄な空間が存在し、非Cu臨界電流密度が低下する。

【0020】

本発明におけるNb3Snワイヤ・デザイン・パラメータの選択は、高Jcを得る要因を考慮する。デザインは、最終ワイヤ内におけるCu比率を小さく、そしてNb3Sn比率を高くするために、NbおよびSnを高い割合で組み合わせるが、下記にリストした10の目的を満たすのに適している。この注目点は、Cuの適当な分布の必要性、および/あるいはNbを高品質Nb3Sn微細構造へ完全に変換させる合金元素を持つ必要性を意味する。

【0021】

したがって、Jcに影響する重要な材料、そしてワイヤ・デザインの詳細は、以下を含む。

【0022】

1.NbまたはSn合金を用い、TiおよびTa等の元素でNb3Snをドーピングすることによる特性の向上。

【0023】

2.サブエレメントのNb拡散隔壁を含んだその内部のNb領域部分。

【0024】

3.サブエレメントのNb拡散隔壁を含んだその内部の、Nb対Sn原子比。

【0025】

4.「非Cu部分」内のSn対Cu面積比。サブエレメントのNb隔壁エンベロープ内におけるSn重量%/(Sn重量%+Cu重量%)。

【0026】

5.フィラメント・パッケージ内のCu対Nbの面積比(局所面積比)。

【0027】

6.単一の拡散隔壁アプローチに対照的な、分配隔壁(下記)アプローチ。

【0028】

7.Nb3Snを形成するために反応させることが可能な、NbまたはNb合金拡散隔壁。

【0029】

8.フィラメント径に対するNb拡散隔壁厚の比率。したがって、フィラメントと外側拡散隔壁との間におけるNb分配(割合)。

【0030】

9.最終ワイヤにおけるNbフィラメントおよびNb隔壁リング絶対サイズ。

【0031】

10.熱処理中の、Snが豊富な環境内におけるNbフィラメントの溶解、そしてフィラメントをNb3Snへ完全に変換する際のNb3Sn結晶粒の過成長の最小化。

【0032】

項目1に関して、最高のJcストランドを製造するために、Nbの合金(例えば、Nb−Ta、Nb−Ti、Nb−Ta−Ti)、および/あるいはSnの合金(例えば、Sn−Ti、Sn−Cu)が必要であることは、文献から周知である。したがって、NbおよびSn合金の選択は重要なデザイン・パラメータであり、また最良の特性を達成するのに、例えば、Taおよび/あるいはTiによるドーピングが必要であることは理解するが、使用すべきNbおよびSn合金に関する詳細な議論は、本文では不必要であると考える。

【0033】

項目2に関して、Nb領域部分は、サブエレメント内における非銅領域内(すなわち、Nb拡散隔壁を含む、その内部)で最大になる必要があるが、非銅領域内に同時に必要となるCuおよびSnの量によって制限される。Nb部分は、拡散隔壁および封入Nbフィラメント・パック領域から発生する。個々のNbフィラメントは、Nbに、何らかの形態のCuクラッディングを組み合わせることによって形成する。しばしば、これは、Cuジャケットを着せたNbインゴットの押出加工によってなされ、製造方法の容易さから、引き延ばしによって絞り、六角形断面へ形成される。しかし、丸いロッドにCu箔をラップし、一パックのモノフィラメントを組み立てることによって形成することもできる。アセンブリの詳細は、本発明には重要でない。重要なことは、拡散隔壁を含んでその内部のNb領域部分が、特定領域の50から65%であるということである。

【0034】

項目3に関して、先に説明したように、サブエレメント内の理想的なNb対Sn原子比は、Nb3Snの原子比に近く、3:1程度でなければならない。しかしながら、この比率は、実用的に考慮すべき事項から影響を受ける。それは、隔壁管厚の差違が通常発生するため、Nb3Snへの落下変換によって、安定化マトリクスへのスズの拡散が生じるためである。この漏れは、ワイヤのRRRおよび安定性を低下させるので、試料をクエンチすることなく理論上の臨界電流を達成することが難しくなる。したがって、実際には、この最小比率は〜3.3:1であるが、未反応Nbからなる非活用ワイヤ断面を最小にするために、〜3.7:1よりも少なくともよい。3:1よりも低い値は、他の主要パラメータが適当であるならば、Jcが〜3000A/mm2(4.2K、12T)に到達することを阻止しないが、RRRを大いに減少させるため、非実用的な導体となる。このパラメータの理解および調整は、この本発明の有用性の一部である。

【0035】

項目4に関して、拡散隔壁内のSn重量%/(Sn重量%+Cu重量%)は臨界因子である。値は、45%を超える必要があり、65%までであるが、Snが素早くNb合金に反応して、非常に高品質なNb3Sn相を形成するよう、50%から60%が好ましい。これらのワイヤ内に形成されるNb3Sn相は、4.2K、12Tで、5000A/mm2の層臨界電流密度を持ち、他のどの種類のNb3Snバルク状ワイヤをもはるかに超過することが分かっている。非銅Jcに関して、図4に、我々の内部スズ・ワイヤ内の拡散隔壁内におけるSn重量%/(Sn重量%+Cu重量%)の効果を明確に示す。拡散隔壁内のSn重量%/(Sn重量%+Cu重量%)の高い値は最も重要であるが、他の記載基準が満たされないのなら、高電流密度を保証するものではない。過去においても、従来の技術である「チューブ法」Nb3Sn内で、拡散隔壁内におけるSn重量%/(Sn重量%+Cu重量%)の高い値は存在したが、本発明に関して説明した原因から、ひどい結果であった。

【0036】

項目5に関して、局所面積比(LAR)は、小さい必要があり、0.10から0.30の範囲内にあることが好ましい。項目1、サブエレメント内に配置可能なNbの量を増加させるために、LARを最小化することは重要である。しかしながら、スズに対する拡散ネットワークとして作用するCuが必要なため、LARは0よりも大きくなくてはならない。「チューブ法」内部スズ内に銅拡散ネットワークが欠損していることが、その製法が、拡散隔壁内の高いSn重量%/(Sn重量%+Cu重量%)にもかかわらず、高Jcをもたらすことができなかった理由である(ムラセ参照)。

【0037】

項目6に関しては、NbまたはNb合金の分配隔壁を使用する。用語「分配隔壁」は、各サブエレメントがそれ自体の拡散隔壁持つストランド・デザインを指す。これは、ITER融合トカマク・プロジェクトに提案した内部スズ・デザイン等の、多くの内部スズ・ワイヤ内に見られる、全てのサブエレメントをまとめたものの周りに設けた拡散隔壁とは対照的である。我々の知る限りでは、分配隔壁法によって営利的な量で製造した唯一の従来の技術による内部スズ・ワイヤは、いわゆる「修正ゼリーロール」であった。米国特許第4,262,412号および第4,414,428号を参照。分配隔壁アプローチは、サブエレメント内の低Cu部分が、拡散隔壁内のSn重量%/(Sn重量%+Cu重量%)を高めることを可能にする。これは、実用的な取り扱いの懸念から、単一の隔壁アプローチにおける銅の有意な量は、隔壁内への再スタック前では、サブエレメントの外側に残らなければならず、Sn重量%/(Sn重量%+Cu重量%)を薄めるためである。本発明においては、分配隔壁は、また、全サブエレメント間に、高伝導の銅からなる連続網を提供し、電気的な安定性を高める。単一の隔壁構造は、特に高Jcレベルで、電流容量に関して電気的に準安定または不安定な傾向がある。分配隔壁ワイヤの説明図を図2に示す。そこには、断面全体にわたって、各々がそれ自体の隔壁31を持つ7つのサブエレメント22が分配されている。

【0038】

項目7に関して、拡散隔壁としての反応可能なNbリングが、ワイヤの非銅一部分内のNb含量を最大化することへの鍵である。多くの内部スズ・ワイヤ・デザインは、不活性なTa拡散隔壁を持つが、これは、サブエレメント断面内の価値ある空間を奪ってしまう。その代わりに、Nb合金を使用するならば、それを有用な超伝導体へ変換できる。注意すべきことは、反応可能なNb合金が、その全てが反応してしまわないで、銅スタビライザ・マトリクス内へスズが拡散することを防止するように十分に厚い必要があるということである。この適当なバランスを達成することは、本発明の有用性の一部である。

【0039】

項目8に関して、Nb拡散隔壁の厚さは、十分でなければならない−それを保証するのに。熱処理中のある過程で、フィラメントは完全に反応するが、それでも、隔壁は部分的に反応をするだけである。したがって、所望する隔壁の一部に反応を制御するように、熱処理への追加時間を用いることができる。しかしながら、厚過ぎてはならない、さもないと非銅領域は、未反応Nbの過度に大きな部分を持ち、非銅Jcを減少させる。フィラメント半径に対する隔壁厚は、1:1から6:1の範囲にあることが好ましい。隔壁の厚さとフィラメントとの関係は、サブエレメントの非銅部分の隔壁部を決定する。

【0040】

項目9に関して、フィラメントおよび隔壁の絶対サイズは、実際の熱処理時間内にNbが完全に反応するかどうかを判定するのに重要である。通常、内部スズ熱処理に対しては、熱処理が長く、および/あるいはその温度が高い場合、Nb3Sn結晶粒度はより大きく、12から16テスラの適度な磁界における層臨界電流密度は減少する。したがって、より小さなNbフィラメントは、完全に反応したフィラメント全体に渡る結晶粒度を最小にするように、しかし隔壁の反応が完全ではなく50〜90%程度になるように、熱処理を選択することを可能にする。通常、このNbフィラメント径は、少なくとも0.5μmでなければならないが、ワイヤの完成した状態で7μmを超えてはならない。1μmから5μmであることが好ましい。

【0041】

項目10に関して、適当な熱処理の選択は、高Jc導体を製造するために必要な最終ステップである。全て適当なデザイン・パラメータを選択していても、熱処理によるワイヤの反応が過度になったり、あるいは不足したりして、最適なJc値を達成できないという可能性はある。フィラメントの全てを反応させながら、拡散隔壁の反応は、そのほとんどに及ぶが全てに及ばないように、熱処理を選択しなければならない。これは、一定のワイヤ・デザインに対する最適熱処理が、サブエレメント・サイズ、すなわちワイヤ径によって変化するため、経験的に決定しなければならない。ワイヤ径に本質的に無関係に、最初の二つのシーケンスは、通常、210℃で48時間および400℃で48時間である。これら二つのステップは、ブロンズ相を形成し、そして銅マトリクスを介したスズ拡散を開始するために必要である。これらのステップを省略した場合、ワイヤはスズ破裂にさらされる。また、長過ぎると、スズが豊富なブロンズ相は、内側フィラメント・リング内のNbを溶解して、反応が利用できるNbを減少される。完成ワイヤで100μmよりも大きなサブエレメントに対しては、〜48時間の570℃シーケンスが、スズ拡散を促進するのに役に立つ。Nb3Sn形成ステップは、625℃から725℃の間が最適であり、サブエレメント・サイズに応じて10から200時間に渡る。熱処理研究は、ワイヤ・デザイン毎に最適熱処理を確立するために必要である。

【0042】

本発明によれば、以下のパラメータは、複合ワイヤ構造内に組み込むサブエレメント内に所望の特性を付与するのに有効であることが分かっている。拡散隔壁内のSn重量%/(Sn重量%+Cu重量%)は、少なくとも45%であり、50から55%であることが好ましい。原子Nb:Snは、2.7以上であり、3.7を超えてはならない。約3.45であることが好ましい。LARは、0.25から0.1である。分配隔壁デザイン。Nb3Snに反応可能な隔壁(すなわち、NbまたはNb合金、そして例えば、純粋なTaではない)。 図1に示すNbフィラメント11の半径よりも厚い隔壁。Nb3Snに添加するTiまたはTa等のドーパント。フィラメント径が反応過程で約3ミクロンになるような、再スタッキングおよびワイヤ絞りのデザイン。最終熱処理ストランドが、3000A/mm2以上の電流密度を示すことを保証するために、これらのパラメータ全ての存在が必要である。

【0043】

図2の概略断面図は、熱処理後にマルチフィラメント超伝導体を構成するワイヤ20を示す。ワイヤ20は、一定の比率では示していないが、本質的に、銅マトリクス24内に詰め込んだ複数のサブエレメント22からなる。注目すべきことは、この概略図における再スタックしたサブエレメント22の形状は六角形であるが、図3では円形であることである。このような形状は、超伝導ワイヤの組み立てを促進するために一般に使用されるもので、成形金属加工ダイスを用いる引き延ばし加工によって達成できる。なお、サブエレメント22は再スタッキングに都合のよい形状であればよい。この再スタッキング形状は、高臨界電流密度を達成するという点では重要でない。図2に示すサブエレメント六角ロッドの数は7であるが、1から100まで変化してもよい。ワイヤ20は、その最終形状にある。本技術において既知であるように、先行するサブアセンブリ自体に対しては、銅封入Nbロッドでの一連の再スタックが行われ、それからサブアセンブリ22を、図1および図2に示す形状へ引き絞ることを含む機械加工が施される。サブエレメント22外のCu24は、通常、最終ワイヤ領域の20%から60%であるが、その応用に応じて多少異なる。この値は、サブエレメントの臨界電流密度に影響を及ぼすことはないが、ワイヤの総超伝導電流だけに影響を与える。

【0044】

図3の拡大断面図は、個々のサブエレメント22を詳細に示す。サブエレメントは、一般に、銅ジャケット34に入れて製造する。サブエレメントの重要な金属の比率を決定するのに、Nb隔壁31を含んでその内部の金属比率だけを考慮する。これは、サブエレメントの非Cu部分と定義できる。サブエレメント22は、SnまたはSn合金核32を含む。この合金は、ほぼ完全にSnであり、通常、1重量%未満のCuを含むが、他のSn合金でもよい。Sn合金核32は、サブエレメントの非銅領域の約23%から27%を構成する。各サブエレメント22は、銅12の周囲層で包んだ複数のフィラメント11を含む。これらのフィラメントは、NbまたはNb合金、例えば7.5重量%TaのNbからなる。Snに基づく核32も、銅35で包囲される。「LAR」と呼ぶ局所面積比は、Nbフィラメント・ロッド領域15内における、介在銅12とフィラメント11との比率である。また、NbまたはNb合金隔壁31は、各サブエレメント22内に存在する。これの役割は、サブエレメント22間の、銅が充填された安定な領域34内へのSnの実質的な拡散を防止すること、そして臨界電流密度に寄与するNb3Snへ部分的に反応することである。拡散隔壁31内における銅の全領域は、サブエレメント領域の約15%から25%を構成する。

【0045】

ワイヤ20の熱処理における最初の210℃過程中、Snは、例えば35の位置から銅マトリクス内へ拡散を開始し、高Sn%ブロンズ相を形成する。400℃熱処理過程中、Snは、35から介在銅12へさらに拡散する。これらの前期反応シーケンスなしで、ワイヤをNb3Sn反応過程へ直接的に加熱した場合は、スズの固体から液体への急速な変換から、不均等な拡張が急激に生じて、スズは破裂してサブエレメントを通過する。本発明の有用性の一部として注目すべきことは、高NbおよびSn重量%/(Sn重量%+Cu重量%)のサブエレメントが、熱処理によって、大きな体積部分を占める高品質Nb3Snを形成するように変換できるということである。両方の反応可能な拡散隔壁内と、Nbフィラメントを含む銅ウェブ内との両方にNbを配分することは、サブエレメントからSnが破裂するという熱処理中のワイヤ破損なしで、高Jc性能のワイヤを達成するのに非常に重要である。本発明は、したがって、高Sn重量%/(Sn重量%+Cu重量%)ワイヤがスズ破裂から破損する「チューブ法」の欠点を排除する。

【0046】

100μmよりも大きなサブエレメントに対しては、スズ源から最も遠いフィラメントへのスズ拡散を支援するために、〜48時間の570℃シーケンスを付加してもよい。625℃から725℃の熱処理過程中、Cu−Sn相は、NbまたはNb合金フィラメント11と急速に反応する。Nb隔壁31も、625℃から725℃の過程中に反応して、非銅臨界電流密度に寄与する。隔壁反応の程度は、温度と最終熱処理過程の長さとによって調整する。反応時間が増加すると結局RRRが減少するため、臨界電流密度とRRRとの間でのトレードオフは、エンド・ユーザ次第である。Nb合金フィラメント11および隔壁31は、サブエレメント領域の約55%から60%を構成する。表1は、本発明のワイヤを形成するのに必要な、主要パラメータを要約する。

【0047】

【表1】

【0048】

以下の例によって本発明をさらに説明するが、それらは、本発明を例証するもので、限定するものではない。

【0049】

例

本発明の開発および改良において、上述の原理を説明する数本の異なるワイヤを調製した。フィラメントおよび拡散隔壁に使用したNb合金は、Nb7.5重量%Taで、使用したSn合金は、Sn0.7重量%Cuであった。ワイヤのバルクを、0.7mmまたは0.8mm径で製造したが、35μmから195μmのサブエレメント・サイズ範囲、そして0.9μmから5μmのフィラメント・サイズ範囲に対応させて、より短い長さを、0.4mmから1.6mmの径で形成した。修正ジェリーロール法によって形成した内部スズ・ワイヤと同程度の、または、より良好な最終ピース長を得た。0.7mmおよび0.8mm径のワイヤは、>1kmのピース長で、日常的に達成可能であり、製造の容易さを犠牲にすることなくワイヤの特性を改善できることを示した。全てのワイヤは、表1にリストした好適パラメータに適合した。図5のプロットは、4.2Kで、12テスラから16テスラの適用磁界範囲で測定した、最適ワイヤの臨界電流密度の作用を示す。注目すべきは、4.2Kで12Tにおける、このワイヤのJc値の50%の改善が、磁界の広範囲に渡っていることである。図6に示す、4.2Kおよび1.8Kで、20Tから25TにおけるJcおよびJE(工学技術臨界電流密度、すなわち断面積が銅スタビライザを含む)のプロットは、製造が困難なNb3Alまたは高温超伝導体を介してのみ達成可能であると以前に思われていた、23Tを超えるマグネットに対するサンプル・ワイヤの有用性を示す。図7は、熱処理前および熱処理後の、典型的なサンプル・ワイヤの断面積顕微鏡写真を示す。これらは、本発明によって3000A/mm2級の材料を製造するための重要構成要素が、十分に理解され、繰り返しが可能であり、そして制御可能であることを示している。

【0050】

本発明をその特定な実施例に関して説明したが、ここに開示した内容を考慮すれば、本発明の多数の変形物が当業技術者には可能であり、そのような変形物は本発明の範囲内にあることが理解できる。したがって、本発明は、概括的に解釈されるべきであり、本文書に添付の請求項の範囲によってのみ限定される。

【図面の簡単な説明】

【0051】

本文書に添付の図面において:

【図1】局所的領域比率、すなわちLARの設定を支援するフィラメント・パックの説明図である。

【図2】熱処理を受ける前の、本発明による超伝導ワイヤを示す概略断面図である(比率は一定でない)。

【図3】図2に示すワイヤ内に使用する、ワイヤに熱処理を施す前の一つのサブエレメントを示す拡大断面図である。

【図4】拡散隔壁内のSn重量%/(Sn重量%+Cu重量%)に対する非銅臨界電流密度を示すプロットである。

【図5】本発明によって製造したワイヤの、4.2Kで12Tから16Tの磁界に対する、非銅臨界電流密度のプロットである。

【図6】本発明によって製造したワイヤの、4.2Kおよび1.8Kで20Tから25Tの磁界に対する、工学技術非銅臨界電流密度のプロットである。

【図7】本発明の方法によって製造したワイヤの、熱処理反応の前後における顕微鏡写真である。

【技術分野】

【0001】

本発明は、概して、超伝導物質およびその製法に関し、特に、Nb3Sn超伝導ワイヤにおける臨界電流密度に関する。

【0002】

この出願は、2004年2月19日に出願した米国仮出願第60/545,958号からの優先権を主張する。

【背景技術】

【0003】

現在、Nb3Sn超伝導ワイヤの製造には、二つの基本的な製造方法がある。最も一般的なものは「ブロンズ法」である。これは、ブロンズ(銅およびスズの)マトリクス内に加工したNbフィラメントを持つため、そのように呼ばれる。世界中で今日製造されるNb3Snワイヤの大半は、ブロンズ法によるワイヤである。中間的な軟化焼鈍の必要にもかかわらず、工程がかなり単純で、大きなロットにも利用できるため、人気がある。高い超伝導臨界電流レベルを必要とする用途に対して、「内部スズ」法は、最終的な熱処理工程までスズが銅から分離しているためにそう呼ばれるのだが、これは、ブロンズ法ワイヤに比較して、高磁場で数倍もの超伝導電流を提供可能であるという理由で用いられている。これは、内部スズ法が、より多くのスズを含むワイヤの製作を可能にし、最終的なワイヤ断面内により多くのNb3Snを提供できるからである。本発明は、Nb3Snワイヤ製造における「内部スズ」法の改善に関する。

【0004】

超伝導ワイヤの重要な性能指標は、臨界電流密度Jcであり、これは、ワイヤが許容可能な最大電流を、ワイヤの断面積(またはその面積の区画部分)で除したものとして定義されている。臨界電流密度を表す一般的な形式は、割る面積が、安定化させる銅以外である非銅臨界電流密度である。「内部Sn」法によって形成した(主に、Cu、NbおよびSnおよび/あるいはそれらの合金から形成した複合材である)Nb3Sn超伝導ストランドのJcは、ワイヤ断面内で利用可能なNbおよびSnの割合に強く依存する。概して、ワイヤ内のNbおよびSnの割合が高ければ高いほど、ストランド熱処理によってNb3Sn超伝導相へ変換可能なワイヤの割合が高い。その結果、内部Sn法によって形成する高J0Nb3Snストランドに対する現在のデザインは、NbおよびSnの割合が高く、低量のCuからなる。

【0005】

したがって、理論上、最高のJcを持つワイヤは、(断面内におけるNb3Snの量を最大にし、非超伝導Cuの割合を最小にする)極小化学量で3:1の原子比率におけるNbおよびSnのみから形成されることになるが、実際には、断面内にある程度のCuが必要である。超伝導パッケージ内の銅、すなわち「サブエレメント」は、下記のものを含む複数の目的を果たす。

【0006】

1.Cuは、より硬いNbと、より柔らかいSnの間の硬度を持つため、ワイヤの加工を容易にする。したがって、Cuを、フィラメント間に、SnコアとNbフィラメントとの間に、そしてサブエレメント間に配置して、引抜加工を促進させる。

【0007】

2.NbおよびSnをNb3Snへ変換するために必要な反応温度を低下させるために、少量のCuが必要である。少量のCuは、高いJcを持つNb3Sn微細構造を達成するために望ましい。また、デバイス製造の観点からも望ましい。

Cuは、また、本発明に関連するもう一つの追加機能を持つ。

【0008】

3.Nbフィラメント間のCuは、Snの拡散のための経路として機能し、Snソースが、サブエレメント全体へ、そしてNbフィラメントの全てに分散することを可能にする。熱処理中、ワイヤ内の全Nbフィラメントに局所的に利用可能な、十分なSnを持つことは、NbをNb3Snに反応させて、高Jcを得るNb3Sn微細構造を達成するために重要である。

【0009】

したがって、高電流密度Nb3Snワイヤを設計する課題は、パッケージ内に最適な比率のNb、SnおよびCu構成要素を含ませることに簡略化できる。このパッケージは、加工および熱処理を施して、超伝導電流がその臨界値に接近するときに電気的に安定で実際に使用可能なストランドを製造できる(すなわち、小さな不均一性から、「クエンチ」として知られる、上限値以下で測定可能な超伝導電流のカスケード式損失を発生させることはない)。本発明は、そのようなワイヤのデザイン、そしてワイヤの製造方法を規定する。本発明の多くの個々の構成要素は、従来の技術による部品、または本技術分野で既知であるが、高臨界電流密度の達成は、全ての概念の独特な総括と相乗効果的な統合とによるものである。村瀬氏による米国特許第4,776,899号による「チューブ法」等の、いくつかの過去のデザインは、拡散隔壁内に非常に高い値のSn重量%/(Sn重量%+Cu重量%)を持つ。また、他のデザインは、低いLAR(下記)の細かいフィラメントを持ち、さらに他のデザインは拡散隔壁を配置した。これは、全サブエレメントを包む単一の拡散隔壁の代わりに、銅によって分離した個々のサブエレメントの周りに拡散隔壁として区画形成した。しかし、有効性に重要な全ての課題を提示し、そのような問題の解決策を提供した者は誰もいない。橋本氏による米国特許第3,905,839号から始まった、1970年代中頃に遡るこれらの多くの個々の概念にもかかわらず、本発明は、代表例として、4.2K、12テスラで約3000A/mm2、そして4.2K、12テスラで約1700A/mm2の非銅臨界電流密度を達成するということが、その独特性を証明している。これは、内部スズ超伝導ワイヤに関する最初の本発明から、約10倍の改善であり、1990年代後期の、従来の技術による値からは、およそ50%の増加である。

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明によれば、分配隔壁サブエレメント・デザインにおける以下のパラメータを調整することによって、内部スズ法で製造したNb3Sn超伝導ワイヤ内に、4.2Kおよび12Tで、3000A/mm2の範囲の非銅臨界電流密度を達成できる。拡散隔壁内のSn重量%/(Sn重量%+Cu重量%)、拡散隔壁を含んだその内部の原子Nb:Sn、フィラメント・パック領域内の局所面積比、反応可能なNb拡散隔壁、フィラメント半径に対するNb拡散隔壁厚、TiまたはTa等のドーパントのNb3Snへの添加、そして熱処理過程で最大フィラメント径を調整するための再スタッキングおよびワイヤ絞り。

【発明を実施するための最良の形態】

【0011】

重要用語の定義

本明細書の目的に対して、以下の用語は、ここに記載する意味を持つ。

【0012】

臨界電流密度。超伝導体のための重要な性能指数であり、特定な温度および磁界における最大測定超伝導電流を、全ワイヤ径で割ったものである。

【0013】

非銅臨界電流密度。ほとんどのNb3Snストランドが、非超伝導銅スタビライザ領域に統合されているので、この値は、比較のために、銅スタビライザの領域部分を取り除く。このことにより、超伝導パッケージ領域の特性を、異なる銅スタビライザ部分の導体間で比較することができる。

【0014】

層臨界電流密度。非銅臨界電流密度の修正値であり、この値は、拡散隔壁の外側の安定化銅(下記を参照)と、拡散隔壁の内側の未反応残留ブロンズ相(下記)および無効な空間とを取り除く。これは、反応後のNb3Sn量だけを断面積として残す。Nb3Sn相の品質が劣っている場合は、同量の高品質Nb3Snよりも低い臨界電流密度を持つ。本発明は、全体的に高い臨界電流密度を生成する。その要因の一つは、層臨界電流密度が、Nb3Snワイヤにおいて以前に達成していたものよりも高いことである。

【0015】

サブエレメント。「分配隔壁」デザインでは、銅で包んだNbのロッドとスズのソースとを、銅管内に再スタックする前に、Nbの拡散隔壁内に組み付ける。最終再スタックを構成するためにグループ化した要素を、サブエレメントと呼ぶ。最終ワイヤに引き抜き加工されるのは、再スタックである。サブエレメントは、最終ワイヤの重要な構成ブロックである。この外側のCu管は、反応シーケンス中、不活性であり、全ての重要な作用(拡散および反応)は、サブエレメント内で起こることが理想的である。したがって、本発明の主な特長は、サブエレメント内の金属領域およびサイズ比率に関する。

【0016】

局所面積比またはLAR。図1に、多数のモノフィラメント・ロッド10の「局所的領域」を拡大して示す。図3では、これらが、サブエレメント22の「フィラメント・パック領域」15を区画形成している。各モノフィラメント・ロッド10は、Nb11およびCu12から構成される。LARは、サブエレメントのフィラメント・パック領域の局所的領域内における、Nbに対するCuの面積または体積比である。これは、Nbフィラメントの密度と、(反応過程でのSn拡散に必要な)Cuチャネルの幅とを表す。サブエレメントの体積の多くは、Nbフィラメント・パック領域によって占有されるので、LARの値が、導体内のNbの全体的な割合に強く影響する。

【0017】

LAR=Cu面積%/Nb面積%、この場合、Cu面積%+Nb面積%=1。

【0018】

拡散隔壁内におけるSn重量%/(Sn重量%+Cu重量%)。内部スズ・ワイヤは、Nbとの反応に、Cuを介したSn拡散を必要とする。その際に、各々がSnおよびCuの特定な比率を持つ種々のブロンズ相を形成する。しかしながら、本文では、Sn重量%/(Sn重量%+Cu重量%)に言及する場合、それが、存在する本当のブロンズ相を表さないとしても、サブエレメントの拡散隔壁内における、Sn+Cuに対するSnの全体的な重量比に相当する値を示す。これは、サブエレメント内に存在する、Nbに反応可能なSnの全体的な量を表現するために用いる。

【0019】

原子Nb:Sn。Snに対するNbの原子比。化学量的にNTb3Snを形成するためには、これは3:1であることが理想である。熱処理シーケンス後にも余分な未反応Nb隔壁を残したい場合は、この値は、3:1よりも大きくなくてはならない。未反応Nb隔壁の層は、拡散隔壁外のCuマトリクス内へSnが拡散してワイヤ残留抵抗比(RRR)および安定性を低下させることを防止するために、しばしば望まれる。この値が3:1をかなり超過する場合は、サブエレメント内に、Nb3Snを形成するのに必要な分を超える、非常に多量のNbが存在することになる。この状態では、RRRは高くとも、サブエレメント内には無駄な空間が存在し、非Cu臨界電流密度が低下する。

【0020】

本発明におけるNb3Snワイヤ・デザイン・パラメータの選択は、高Jcを得る要因を考慮する。デザインは、最終ワイヤ内におけるCu比率を小さく、そしてNb3Sn比率を高くするために、NbおよびSnを高い割合で組み合わせるが、下記にリストした10の目的を満たすのに適している。この注目点は、Cuの適当な分布の必要性、および/あるいはNbを高品質Nb3Sn微細構造へ完全に変換させる合金元素を持つ必要性を意味する。

【0021】

したがって、Jcに影響する重要な材料、そしてワイヤ・デザインの詳細は、以下を含む。

【0022】

1.NbまたはSn合金を用い、TiおよびTa等の元素でNb3Snをドーピングすることによる特性の向上。

【0023】

2.サブエレメントのNb拡散隔壁を含んだその内部のNb領域部分。

【0024】

3.サブエレメントのNb拡散隔壁を含んだその内部の、Nb対Sn原子比。

【0025】

4.「非Cu部分」内のSn対Cu面積比。サブエレメントのNb隔壁エンベロープ内におけるSn重量%/(Sn重量%+Cu重量%)。

【0026】

5.フィラメント・パッケージ内のCu対Nbの面積比(局所面積比)。

【0027】

6.単一の拡散隔壁アプローチに対照的な、分配隔壁(下記)アプローチ。

【0028】

7.Nb3Snを形成するために反応させることが可能な、NbまたはNb合金拡散隔壁。

【0029】

8.フィラメント径に対するNb拡散隔壁厚の比率。したがって、フィラメントと外側拡散隔壁との間におけるNb分配(割合)。

【0030】

9.最終ワイヤにおけるNbフィラメントおよびNb隔壁リング絶対サイズ。

【0031】

10.熱処理中の、Snが豊富な環境内におけるNbフィラメントの溶解、そしてフィラメントをNb3Snへ完全に変換する際のNb3Sn結晶粒の過成長の最小化。

【0032】

項目1に関して、最高のJcストランドを製造するために、Nbの合金(例えば、Nb−Ta、Nb−Ti、Nb−Ta−Ti)、および/あるいはSnの合金(例えば、Sn−Ti、Sn−Cu)が必要であることは、文献から周知である。したがって、NbおよびSn合金の選択は重要なデザイン・パラメータであり、また最良の特性を達成するのに、例えば、Taおよび/あるいはTiによるドーピングが必要であることは理解するが、使用すべきNbおよびSn合金に関する詳細な議論は、本文では不必要であると考える。

【0033】

項目2に関して、Nb領域部分は、サブエレメント内における非銅領域内(すなわち、Nb拡散隔壁を含む、その内部)で最大になる必要があるが、非銅領域内に同時に必要となるCuおよびSnの量によって制限される。Nb部分は、拡散隔壁および封入Nbフィラメント・パック領域から発生する。個々のNbフィラメントは、Nbに、何らかの形態のCuクラッディングを組み合わせることによって形成する。しばしば、これは、Cuジャケットを着せたNbインゴットの押出加工によってなされ、製造方法の容易さから、引き延ばしによって絞り、六角形断面へ形成される。しかし、丸いロッドにCu箔をラップし、一パックのモノフィラメントを組み立てることによって形成することもできる。アセンブリの詳細は、本発明には重要でない。重要なことは、拡散隔壁を含んでその内部のNb領域部分が、特定領域の50から65%であるということである。

【0034】

項目3に関して、先に説明したように、サブエレメント内の理想的なNb対Sn原子比は、Nb3Snの原子比に近く、3:1程度でなければならない。しかしながら、この比率は、実用的に考慮すべき事項から影響を受ける。それは、隔壁管厚の差違が通常発生するため、Nb3Snへの落下変換によって、安定化マトリクスへのスズの拡散が生じるためである。この漏れは、ワイヤのRRRおよび安定性を低下させるので、試料をクエンチすることなく理論上の臨界電流を達成することが難しくなる。したがって、実際には、この最小比率は〜3.3:1であるが、未反応Nbからなる非活用ワイヤ断面を最小にするために、〜3.7:1よりも少なくともよい。3:1よりも低い値は、他の主要パラメータが適当であるならば、Jcが〜3000A/mm2(4.2K、12T)に到達することを阻止しないが、RRRを大いに減少させるため、非実用的な導体となる。このパラメータの理解および調整は、この本発明の有用性の一部である。

【0035】

項目4に関して、拡散隔壁内のSn重量%/(Sn重量%+Cu重量%)は臨界因子である。値は、45%を超える必要があり、65%までであるが、Snが素早くNb合金に反応して、非常に高品質なNb3Sn相を形成するよう、50%から60%が好ましい。これらのワイヤ内に形成されるNb3Sn相は、4.2K、12Tで、5000A/mm2の層臨界電流密度を持ち、他のどの種類のNb3Snバルク状ワイヤをもはるかに超過することが分かっている。非銅Jcに関して、図4に、我々の内部スズ・ワイヤ内の拡散隔壁内におけるSn重量%/(Sn重量%+Cu重量%)の効果を明確に示す。拡散隔壁内のSn重量%/(Sn重量%+Cu重量%)の高い値は最も重要であるが、他の記載基準が満たされないのなら、高電流密度を保証するものではない。過去においても、従来の技術である「チューブ法」Nb3Sn内で、拡散隔壁内におけるSn重量%/(Sn重量%+Cu重量%)の高い値は存在したが、本発明に関して説明した原因から、ひどい結果であった。

【0036】

項目5に関して、局所面積比(LAR)は、小さい必要があり、0.10から0.30の範囲内にあることが好ましい。項目1、サブエレメント内に配置可能なNbの量を増加させるために、LARを最小化することは重要である。しかしながら、スズに対する拡散ネットワークとして作用するCuが必要なため、LARは0よりも大きくなくてはならない。「チューブ法」内部スズ内に銅拡散ネットワークが欠損していることが、その製法が、拡散隔壁内の高いSn重量%/(Sn重量%+Cu重量%)にもかかわらず、高Jcをもたらすことができなかった理由である(ムラセ参照)。

【0037】

項目6に関しては、NbまたはNb合金の分配隔壁を使用する。用語「分配隔壁」は、各サブエレメントがそれ自体の拡散隔壁持つストランド・デザインを指す。これは、ITER融合トカマク・プロジェクトに提案した内部スズ・デザイン等の、多くの内部スズ・ワイヤ内に見られる、全てのサブエレメントをまとめたものの周りに設けた拡散隔壁とは対照的である。我々の知る限りでは、分配隔壁法によって営利的な量で製造した唯一の従来の技術による内部スズ・ワイヤは、いわゆる「修正ゼリーロール」であった。米国特許第4,262,412号および第4,414,428号を参照。分配隔壁アプローチは、サブエレメント内の低Cu部分が、拡散隔壁内のSn重量%/(Sn重量%+Cu重量%)を高めることを可能にする。これは、実用的な取り扱いの懸念から、単一の隔壁アプローチにおける銅の有意な量は、隔壁内への再スタック前では、サブエレメントの外側に残らなければならず、Sn重量%/(Sn重量%+Cu重量%)を薄めるためである。本発明においては、分配隔壁は、また、全サブエレメント間に、高伝導の銅からなる連続網を提供し、電気的な安定性を高める。単一の隔壁構造は、特に高Jcレベルで、電流容量に関して電気的に準安定または不安定な傾向がある。分配隔壁ワイヤの説明図を図2に示す。そこには、断面全体にわたって、各々がそれ自体の隔壁31を持つ7つのサブエレメント22が分配されている。

【0038】

項目7に関して、拡散隔壁としての反応可能なNbリングが、ワイヤの非銅一部分内のNb含量を最大化することへの鍵である。多くの内部スズ・ワイヤ・デザインは、不活性なTa拡散隔壁を持つが、これは、サブエレメント断面内の価値ある空間を奪ってしまう。その代わりに、Nb合金を使用するならば、それを有用な超伝導体へ変換できる。注意すべきことは、反応可能なNb合金が、その全てが反応してしまわないで、銅スタビライザ・マトリクス内へスズが拡散することを防止するように十分に厚い必要があるということである。この適当なバランスを達成することは、本発明の有用性の一部である。

【0039】

項目8に関して、Nb拡散隔壁の厚さは、十分でなければならない−それを保証するのに。熱処理中のある過程で、フィラメントは完全に反応するが、それでも、隔壁は部分的に反応をするだけである。したがって、所望する隔壁の一部に反応を制御するように、熱処理への追加時間を用いることができる。しかしながら、厚過ぎてはならない、さもないと非銅領域は、未反応Nbの過度に大きな部分を持ち、非銅Jcを減少させる。フィラメント半径に対する隔壁厚は、1:1から6:1の範囲にあることが好ましい。隔壁の厚さとフィラメントとの関係は、サブエレメントの非銅部分の隔壁部を決定する。

【0040】

項目9に関して、フィラメントおよび隔壁の絶対サイズは、実際の熱処理時間内にNbが完全に反応するかどうかを判定するのに重要である。通常、内部スズ熱処理に対しては、熱処理が長く、および/あるいはその温度が高い場合、Nb3Sn結晶粒度はより大きく、12から16テスラの適度な磁界における層臨界電流密度は減少する。したがって、より小さなNbフィラメントは、完全に反応したフィラメント全体に渡る結晶粒度を最小にするように、しかし隔壁の反応が完全ではなく50〜90%程度になるように、熱処理を選択することを可能にする。通常、このNbフィラメント径は、少なくとも0.5μmでなければならないが、ワイヤの完成した状態で7μmを超えてはならない。1μmから5μmであることが好ましい。

【0041】

項目10に関して、適当な熱処理の選択は、高Jc導体を製造するために必要な最終ステップである。全て適当なデザイン・パラメータを選択していても、熱処理によるワイヤの反応が過度になったり、あるいは不足したりして、最適なJc値を達成できないという可能性はある。フィラメントの全てを反応させながら、拡散隔壁の反応は、そのほとんどに及ぶが全てに及ばないように、熱処理を選択しなければならない。これは、一定のワイヤ・デザインに対する最適熱処理が、サブエレメント・サイズ、すなわちワイヤ径によって変化するため、経験的に決定しなければならない。ワイヤ径に本質的に無関係に、最初の二つのシーケンスは、通常、210℃で48時間および400℃で48時間である。これら二つのステップは、ブロンズ相を形成し、そして銅マトリクスを介したスズ拡散を開始するために必要である。これらのステップを省略した場合、ワイヤはスズ破裂にさらされる。また、長過ぎると、スズが豊富なブロンズ相は、内側フィラメント・リング内のNbを溶解して、反応が利用できるNbを減少される。完成ワイヤで100μmよりも大きなサブエレメントに対しては、〜48時間の570℃シーケンスが、スズ拡散を促進するのに役に立つ。Nb3Sn形成ステップは、625℃から725℃の間が最適であり、サブエレメント・サイズに応じて10から200時間に渡る。熱処理研究は、ワイヤ・デザイン毎に最適熱処理を確立するために必要である。

【0042】

本発明によれば、以下のパラメータは、複合ワイヤ構造内に組み込むサブエレメント内に所望の特性を付与するのに有効であることが分かっている。拡散隔壁内のSn重量%/(Sn重量%+Cu重量%)は、少なくとも45%であり、50から55%であることが好ましい。原子Nb:Snは、2.7以上であり、3.7を超えてはならない。約3.45であることが好ましい。LARは、0.25から0.1である。分配隔壁デザイン。Nb3Snに反応可能な隔壁(すなわち、NbまたはNb合金、そして例えば、純粋なTaではない)。 図1に示すNbフィラメント11の半径よりも厚い隔壁。Nb3Snに添加するTiまたはTa等のドーパント。フィラメント径が反応過程で約3ミクロンになるような、再スタッキングおよびワイヤ絞りのデザイン。最終熱処理ストランドが、3000A/mm2以上の電流密度を示すことを保証するために、これらのパラメータ全ての存在が必要である。

【0043】

図2の概略断面図は、熱処理後にマルチフィラメント超伝導体を構成するワイヤ20を示す。ワイヤ20は、一定の比率では示していないが、本質的に、銅マトリクス24内に詰め込んだ複数のサブエレメント22からなる。注目すべきことは、この概略図における再スタックしたサブエレメント22の形状は六角形であるが、図3では円形であることである。このような形状は、超伝導ワイヤの組み立てを促進するために一般に使用されるもので、成形金属加工ダイスを用いる引き延ばし加工によって達成できる。なお、サブエレメント22は再スタッキングに都合のよい形状であればよい。この再スタッキング形状は、高臨界電流密度を達成するという点では重要でない。図2に示すサブエレメント六角ロッドの数は7であるが、1から100まで変化してもよい。ワイヤ20は、その最終形状にある。本技術において既知であるように、先行するサブアセンブリ自体に対しては、銅封入Nbロッドでの一連の再スタックが行われ、それからサブアセンブリ22を、図1および図2に示す形状へ引き絞ることを含む機械加工が施される。サブエレメント22外のCu24は、通常、最終ワイヤ領域の20%から60%であるが、その応用に応じて多少異なる。この値は、サブエレメントの臨界電流密度に影響を及ぼすことはないが、ワイヤの総超伝導電流だけに影響を与える。

【0044】

図3の拡大断面図は、個々のサブエレメント22を詳細に示す。サブエレメントは、一般に、銅ジャケット34に入れて製造する。サブエレメントの重要な金属の比率を決定するのに、Nb隔壁31を含んでその内部の金属比率だけを考慮する。これは、サブエレメントの非Cu部分と定義できる。サブエレメント22は、SnまたはSn合金核32を含む。この合金は、ほぼ完全にSnであり、通常、1重量%未満のCuを含むが、他のSn合金でもよい。Sn合金核32は、サブエレメントの非銅領域の約23%から27%を構成する。各サブエレメント22は、銅12の周囲層で包んだ複数のフィラメント11を含む。これらのフィラメントは、NbまたはNb合金、例えば7.5重量%TaのNbからなる。Snに基づく核32も、銅35で包囲される。「LAR」と呼ぶ局所面積比は、Nbフィラメント・ロッド領域15内における、介在銅12とフィラメント11との比率である。また、NbまたはNb合金隔壁31は、各サブエレメント22内に存在する。これの役割は、サブエレメント22間の、銅が充填された安定な領域34内へのSnの実質的な拡散を防止すること、そして臨界電流密度に寄与するNb3Snへ部分的に反応することである。拡散隔壁31内における銅の全領域は、サブエレメント領域の約15%から25%を構成する。

【0045】

ワイヤ20の熱処理における最初の210℃過程中、Snは、例えば35の位置から銅マトリクス内へ拡散を開始し、高Sn%ブロンズ相を形成する。400℃熱処理過程中、Snは、35から介在銅12へさらに拡散する。これらの前期反応シーケンスなしで、ワイヤをNb3Sn反応過程へ直接的に加熱した場合は、スズの固体から液体への急速な変換から、不均等な拡張が急激に生じて、スズは破裂してサブエレメントを通過する。本発明の有用性の一部として注目すべきことは、高NbおよびSn重量%/(Sn重量%+Cu重量%)のサブエレメントが、熱処理によって、大きな体積部分を占める高品質Nb3Snを形成するように変換できるということである。両方の反応可能な拡散隔壁内と、Nbフィラメントを含む銅ウェブ内との両方にNbを配分することは、サブエレメントからSnが破裂するという熱処理中のワイヤ破損なしで、高Jc性能のワイヤを達成するのに非常に重要である。本発明は、したがって、高Sn重量%/(Sn重量%+Cu重量%)ワイヤがスズ破裂から破損する「チューブ法」の欠点を排除する。

【0046】

100μmよりも大きなサブエレメントに対しては、スズ源から最も遠いフィラメントへのスズ拡散を支援するために、〜48時間の570℃シーケンスを付加してもよい。625℃から725℃の熱処理過程中、Cu−Sn相は、NbまたはNb合金フィラメント11と急速に反応する。Nb隔壁31も、625℃から725℃の過程中に反応して、非銅臨界電流密度に寄与する。隔壁反応の程度は、温度と最終熱処理過程の長さとによって調整する。反応時間が増加すると結局RRRが減少するため、臨界電流密度とRRRとの間でのトレードオフは、エンド・ユーザ次第である。Nb合金フィラメント11および隔壁31は、サブエレメント領域の約55%から60%を構成する。表1は、本発明のワイヤを形成するのに必要な、主要パラメータを要約する。

【0047】

【表1】

【0048】

以下の例によって本発明をさらに説明するが、それらは、本発明を例証するもので、限定するものではない。

【0049】

例

本発明の開発および改良において、上述の原理を説明する数本の異なるワイヤを調製した。フィラメントおよび拡散隔壁に使用したNb合金は、Nb7.5重量%Taで、使用したSn合金は、Sn0.7重量%Cuであった。ワイヤのバルクを、0.7mmまたは0.8mm径で製造したが、35μmから195μmのサブエレメント・サイズ範囲、そして0.9μmから5μmのフィラメント・サイズ範囲に対応させて、より短い長さを、0.4mmから1.6mmの径で形成した。修正ジェリーロール法によって形成した内部スズ・ワイヤと同程度の、または、より良好な最終ピース長を得た。0.7mmおよび0.8mm径のワイヤは、>1kmのピース長で、日常的に達成可能であり、製造の容易さを犠牲にすることなくワイヤの特性を改善できることを示した。全てのワイヤは、表1にリストした好適パラメータに適合した。図5のプロットは、4.2Kで、12テスラから16テスラの適用磁界範囲で測定した、最適ワイヤの臨界電流密度の作用を示す。注目すべきは、4.2Kで12Tにおける、このワイヤのJc値の50%の改善が、磁界の広範囲に渡っていることである。図6に示す、4.2Kおよび1.8Kで、20Tから25TにおけるJcおよびJE(工学技術臨界電流密度、すなわち断面積が銅スタビライザを含む)のプロットは、製造が困難なNb3Alまたは高温超伝導体を介してのみ達成可能であると以前に思われていた、23Tを超えるマグネットに対するサンプル・ワイヤの有用性を示す。図7は、熱処理前および熱処理後の、典型的なサンプル・ワイヤの断面積顕微鏡写真を示す。これらは、本発明によって3000A/mm2級の材料を製造するための重要構成要素が、十分に理解され、繰り返しが可能であり、そして制御可能であることを示している。

【0050】

本発明をその特定な実施例に関して説明したが、ここに開示した内容を考慮すれば、本発明の多数の変形物が当業技術者には可能であり、そのような変形物は本発明の範囲内にあることが理解できる。したがって、本発明は、概括的に解釈されるべきであり、本文書に添付の請求項の範囲によってのみ限定される。

【図面の簡単な説明】

【0051】

本文書に添付の図面において:

【図1】局所的領域比率、すなわちLARの設定を支援するフィラメント・パックの説明図である。

【図2】熱処理を受ける前の、本発明による超伝導ワイヤを示す概略断面図である(比率は一定でない)。

【図3】図2に示すワイヤ内に使用する、ワイヤに熱処理を施す前の一つのサブエレメントを示す拡大断面図である。

【図4】拡散隔壁内のSn重量%/(Sn重量%+Cu重量%)に対する非銅臨界電流密度を示すプロットである。

【図5】本発明によって製造したワイヤの、4.2Kで12Tから16Tの磁界に対する、非銅臨界電流密度のプロットである。

【図6】本発明によって製造したワイヤの、4.2Kおよび1.8Kで20Tから25Tの磁界に対する、工学技術非銅臨界電流密度のプロットである。

【図7】本発明の方法によって製造したワイヤの、熱処理反応の前後における顕微鏡写真である。

【特許請求の範囲】

【請求項1】

マルチフィラメントNb3Sn超伝導ワイヤを製造するための方法であって、

a)第一のCu含有マトリクス内に複数のCu被覆Nbロッドを詰め込むことによって、前記超伝導ワイヤのためのパック・サブエレメントを形成するステップ、なお、前記第一のCu含有マトリクスは、介在Nb拡散隔壁と、この隔壁の前記ロッドから遠隔に位置する他方側の第二のCu含有マトリクスとによって囲まれている、

b)前記サブエレメント内にSn源を提供するステップ、

c)サブエレメント内の前記金属を組み立てるステップ、なお、Nb、CuおよびSnの相対的なサイズおよび比率は、

(1)前記拡散隔壁を含んで拡散隔壁の内部のサブエレメント断面積のNb部分が、面積で50から65%になり、

(2)前記サブエレメントの前記拡散隔壁を含んで拡散隔壁の内部のSnに対するNbの原子比が、2.7から3.7になり、

(3)前記サブエレメントの前記拡散隔壁内のCuに対するSnの比率が、45%から65%の、Sn重量%/(Sn重量%+Cu重量%)になり、

(4)前記Cu被覆Nbロッドの、Nbに対するCuの局所面積比(LAR)が、0.10から0.30になり、

(5)その後の熱処理によって、前記Nb拡散隔壁が完全に、または部分的にNb3Snへ変換され、

(6)前記Nb拡散隔壁の厚さが、前記Cu被覆NbロッドのNb部分の半径よりも大きくなるように選択する、そして

d)前記サブエレメントを、もう一つのCuマトリクス内に組み立て、その組み合わせ材をワイヤの形態へ絞るステップ、なお、このとき

(1)前記マルチフィラメントNb3Sn超伝導ワイヤは、各々がNb拡散隔壁を持つ複数の前記サブエレメントからなるので、分配隔壁デザインを持つワイヤが形成され、

(2)最終ワイヤ内の前記銅に包んだNbロッドのNb部分は、反応前で、0.5から7μmの径を持ち、

(3)熱処理によって完全にまたは部分的にNb3Snへ変換させる前記Nb拡散隔壁は、反応前で、0.8から11μmの厚さを持ち、そして

e)ステップd)からの最終サイズ・ワイヤを熱処理して、Nb3Sn超伝導相を形成するステップからなる、方法。

【請求項2】

熱処理後にNTb3Snへのドーパントとして提供する目的で、TaまたはTiあるいはそれらの両方を、NbまたはCuまたはSn、あるいはそれらを組み合わせたものに混ぜて合金にして、(Nb、Ta)3Sn、(Nb、Ti)3Snまたは(Nb、Ti、Ta)3Snを形成する、請求項1による方法。

【請求項3】

前記複合材を強化する目的で、NbまたはCuまたはSnに、ある元素または化合物を混ぜて合金にする、請求項1による方法。

【請求項4】

前記サブエレメントのNb合金部分が、前記拡散隔壁を含んでその内部の前記サブエレメントの前記断面積の面積で55%から60%である、請求項1による方法。

【請求項5】

前記Nb隔壁部分が、前記サブエレメントにおける総Nb含量の20から50%である、請求項1による方法。

【請求項6】

前記Nb隔壁部分が、面積で、前記サブエレメントの総Nb含量の25から35%である、請求項5による方法。

【請求項7】

前記サブエレメント内の、Sn合金に対するNb合金の原子比が、3.1から3.6である、請求項1による方法。

【請求項8】

前記サブエレメント内の、スズ合金に対する銅の比率が、前記拡散隔壁内のSn重量%/(Sn重量%+Cu重量%)が50から60%になるように設定される、請求項1による方法。

【請求項9】

前記銅で包んだNbロッドの、Nbに対するCuの局所面積比が、0.15から0.25である、請求項1による方法。

【請求項10】

最終ワイヤにおける前記銅被覆NbロッドのNb部分が、反応前で、1から5μmの径を持つ、請求項1による方法。

【請求項11】

熱処理によって完全にまたは部分的にNb3Snへ変換される前記Nb拡散隔壁が、反応前で、1.5から8μmの厚さを持つ、請求項1による方法。

【請求項12】

180℃から220℃で24から100時間、その後の340℃から410℃で24から50時間の前期反応過程、その後の625℃から725℃で12から200時間のNb3Sn形成過程による、環状領域におけるNbの溶解を最小にする熱処理工程によって前記Snを前記Nbロッド内へ拡散する、このとき、熱処理の前記3過程の各々の浸透時間は、前記Nb拡散隔壁のほとんどを反応させるよう、しかし完全には反応させないよう、NbおよびSnの変換を最大にして超伝導Nb3Sn相を形成するように選択する、請求項1による方法。

【請求項13】

前記熱処理シーケンスに、560℃から580℃で24から200時間の第四の過程を、前記Nb3Sn反応過程の前に追加する、請求項11による方法。

【請求項14】

前記Cu被覆Nbロッドを、前記サブエレメントを詰め込むのに用いるための六角形断面ロッドへ形成する、請求項1による方法。

【請求項1】

マルチフィラメントNb3Sn超伝導ワイヤを製造するための方法であって、

a)第一のCu含有マトリクス内に複数のCu被覆Nbロッドを詰め込むことによって、前記超伝導ワイヤのためのパック・サブエレメントを形成するステップ、なお、前記第一のCu含有マトリクスは、介在Nb拡散隔壁と、この隔壁の前記ロッドから遠隔に位置する他方側の第二のCu含有マトリクスとによって囲まれている、

b)前記サブエレメント内にSn源を提供するステップ、

c)サブエレメント内の前記金属を組み立てるステップ、なお、Nb、CuおよびSnの相対的なサイズおよび比率は、

(1)前記拡散隔壁を含んで拡散隔壁の内部のサブエレメント断面積のNb部分が、面積で50から65%になり、

(2)前記サブエレメントの前記拡散隔壁を含んで拡散隔壁の内部のSnに対するNbの原子比が、2.7から3.7になり、

(3)前記サブエレメントの前記拡散隔壁内のCuに対するSnの比率が、45%から65%の、Sn重量%/(Sn重量%+Cu重量%)になり、

(4)前記Cu被覆Nbロッドの、Nbに対するCuの局所面積比(LAR)が、0.10から0.30になり、

(5)その後の熱処理によって、前記Nb拡散隔壁が完全に、または部分的にNb3Snへ変換され、

(6)前記Nb拡散隔壁の厚さが、前記Cu被覆NbロッドのNb部分の半径よりも大きくなるように選択する、そして

d)前記サブエレメントを、もう一つのCuマトリクス内に組み立て、その組み合わせ材をワイヤの形態へ絞るステップ、なお、このとき

(1)前記マルチフィラメントNb3Sn超伝導ワイヤは、各々がNb拡散隔壁を持つ複数の前記サブエレメントからなるので、分配隔壁デザインを持つワイヤが形成され、

(2)最終ワイヤ内の前記銅に包んだNbロッドのNb部分は、反応前で、0.5から7μmの径を持ち、

(3)熱処理によって完全にまたは部分的にNb3Snへ変換させる前記Nb拡散隔壁は、反応前で、0.8から11μmの厚さを持ち、そして

e)ステップd)からの最終サイズ・ワイヤを熱処理して、Nb3Sn超伝導相を形成するステップからなる、方法。

【請求項2】

熱処理後にNTb3Snへのドーパントとして提供する目的で、TaまたはTiあるいはそれらの両方を、NbまたはCuまたはSn、あるいはそれらを組み合わせたものに混ぜて合金にして、(Nb、Ta)3Sn、(Nb、Ti)3Snまたは(Nb、Ti、Ta)3Snを形成する、請求項1による方法。

【請求項3】

前記複合材を強化する目的で、NbまたはCuまたはSnに、ある元素または化合物を混ぜて合金にする、請求項1による方法。

【請求項4】

前記サブエレメントのNb合金部分が、前記拡散隔壁を含んでその内部の前記サブエレメントの前記断面積の面積で55%から60%である、請求項1による方法。

【請求項5】

前記Nb隔壁部分が、前記サブエレメントにおける総Nb含量の20から50%である、請求項1による方法。

【請求項6】

前記Nb隔壁部分が、面積で、前記サブエレメントの総Nb含量の25から35%である、請求項5による方法。

【請求項7】

前記サブエレメント内の、Sn合金に対するNb合金の原子比が、3.1から3.6である、請求項1による方法。

【請求項8】

前記サブエレメント内の、スズ合金に対する銅の比率が、前記拡散隔壁内のSn重量%/(Sn重量%+Cu重量%)が50から60%になるように設定される、請求項1による方法。

【請求項9】

前記銅で包んだNbロッドの、Nbに対するCuの局所面積比が、0.15から0.25である、請求項1による方法。

【請求項10】

最終ワイヤにおける前記銅被覆NbロッドのNb部分が、反応前で、1から5μmの径を持つ、請求項1による方法。

【請求項11】

熱処理によって完全にまたは部分的にNb3Snへ変換される前記Nb拡散隔壁が、反応前で、1.5から8μmの厚さを持つ、請求項1による方法。

【請求項12】

180℃から220℃で24から100時間、その後の340℃から410℃で24から50時間の前期反応過程、その後の625℃から725℃で12から200時間のNb3Sn形成過程による、環状領域におけるNbの溶解を最小にする熱処理工程によって前記Snを前記Nbロッド内へ拡散する、このとき、熱処理の前記3過程の各々の浸透時間は、前記Nb拡散隔壁のほとんどを反応させるよう、しかし完全には反応させないよう、NbおよびSnの変換を最大にして超伝導Nb3Sn相を形成するように選択する、請求項1による方法。

【請求項13】

前記熱処理シーケンスに、560℃から580℃で24から200時間の第四の過程を、前記Nb3Sn反応過程の前に追加する、請求項11による方法。

【請求項14】

前記Cu被覆Nbロッドを、前記サブエレメントを詰め込むのに用いるための六角形断面ロッドへ形成する、請求項1による方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公表番号】特表2007−524210(P2007−524210A)

【公表日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願番号】特願2006−554261(P2006−554261)

【出願日】平成17年2月22日(2005.2.22)

【国際出願番号】PCT/US2005/005368

【国際公開番号】WO2006/038909

【国際公開日】平成18年4月13日(2006.4.13)

【出願人】(506128031)オックスフォード スーパーコンダクティング テクノロジー (2)

【氏名又は名称原語表記】OXFORD SUPERCONDUCTING TECHNOLOGY

【住所又は居所原語表記】600 Milk Street, P.O.Box429, Carteret, NJ 07008−0429, U.S.A.

【Fターム(参考)】

【公表日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願日】平成17年2月22日(2005.2.22)

【国際出願番号】PCT/US2005/005368

【国際公開番号】WO2006/038909

【国際公開日】平成18年4月13日(2006.4.13)

【出願人】(506128031)オックスフォード スーパーコンダクティング テクノロジー (2)

【氏名又は名称原語表記】OXFORD SUPERCONDUCTING TECHNOLOGY

【住所又は居所原語表記】600 Milk Street, P.O.Box429, Carteret, NJ 07008−0429, U.S.A.

【Fターム(参考)】

[ Back to top ]