Nb3Sn超電導線の製造方法

【課題】複合線材の断線を効果的に防止できるようNb3Sn超電導線の複合製作方法を安定化し、材料のコストダウンと組立て方法を簡略化できるNb3Sn超電導線の製造方法を提供する。

【解決手段】Nb又はNb基合金、CuまたはCu基合金、およびこれらの内部に複合するSn又はSn基合金の3種類の材料を含む超電導複合材料からなる複合モジュール線材を複数本組み合わせ集束した複合線の周囲をSn拡散防止用バリア材で取り囲み、更にこれらの周囲に安定化材を配置して複合構成体を組立てたのちこれを伸延加工するNb3Sn超電導線の製造方法において、複合線とSn拡散防止用バリア材との間にCu又はCu基合金材からなる薄肉銅管を介在させて複合構成体を組立てるようにした。

【解決手段】Nb又はNb基合金、CuまたはCu基合金、およびこれらの内部に複合するSn又はSn基合金の3種類の材料を含む超電導複合材料からなる複合モジュール線材を複数本組み合わせ集束した複合線の周囲をSn拡散防止用バリア材で取り囲み、更にこれらの周囲に安定化材を配置して複合構成体を組立てたのちこれを伸延加工するNb3Sn超電導線の製造方法において、複合線とSn拡散防止用バリア材との間にCu又はCu基合金材からなる薄肉銅管を介在させて複合構成体を組立てるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば超電導マグネット用のコイル等に使用されるNb3Sn化合物超電導線の製造方法に関するものである。

【背景技術】

【0002】

従来のNb3Sn超電導線の製造方法は、Nb複合ビレットを所定形状の複合線材に伸延加工したのち、この複合線材に所定の熱処理を施してNb3Sn相を形成する方法が一般的であるが、複合ビレツトを構成する際にNb線を組み込んだその外周にSn拡散防止用のTa条を成形ロールで丸め縁端部の突合せ部分を溶接して製造した溶接Ta管を用いる方法と、Ta条にCu条を張り合わせクラッド状にしたものを成形ロールで筒状に丸めた管を用い拡散防止用のバリア材としたものを複合モジュール線材の外周に組み込む方法と、Ta棒に孔を空け引抜き等により製造した継ぎ目無しのTa管をSn拡散防止用バリア材として複合モジュール線材の外周に組み込む方法とがある。(例えば、特許文献1参照)

【0003】

【特許文献1】特開平10−69823号公報(図2)

【発明の開示】

【発明が解決しようとする課題】

【0004】

このように従来のNb3Sn超電導線の製造方法によれば、例えば、Ta条を成形ロールで丸め縁端部を溶接したものをSn拡散防止用のバリアとして複合ビレット内に組み込んでいるが、熱間押出し加工あるいは伸延引抜き加工時の塑性加工で、このTa管の溶接部硬度が高く、また溶接による歪等が発生するため非常に不安定であり加工時の塑性変形が大きくなり破断する問題点がある。

また、Ta条にCu条を張り合わせクラッド板状にしたものを成型ロールで筒状に丸めた管をSn拡散防止用バリア材として用い複合モジュール線材の外周に組みいれる方法については、前記クラッド加工時にTaとCu条の間に空気や不純物を巻き込んだりする欠点があった。

また、複合後の伸延加工では、ロール状に成型された管の内側縁端部が伸延加工と同時に、内側に螺旋状に絞られながら自由に動いてしまうので、伸延加工の際前記管の内側縁端部が複合されたモジュール線の整列された溝に引っかかり、複合モジュール線材の外周数本を押し退け複合線同士が交差することとなるので複数回伸延加工を繰り返すうちに座屈し断線に到る欠点がある。

さらに前記クラッド板はロール状に成型し筒状に丸めた状態の管であるため、縁端部が重なり合う場所にCu部分が出来るのでSn拡散防止用バリア材としての性能が低下しSn拡散処理時にSn漏れが発生する欠点がありNb3Sn超電導特性の低下を招く問題点があった。

また、引抜き等により製造した継ぎ目無しのTa管については、継ぎ目なし管加工をするためのコストが高くおよそ量産性には不向きであり、材料費用がNb3Sn超電導線全体の40%近くになる等の問題点があった。

【0005】

この発明は上記のような課題を解決するためになされたものであり、複合線材の断線を効果的に防止できるようNb3Sn超電導線の複合製作方法を安定化し、材料のコストダウンと組立て方法を簡略化できるNb3Sn超電導線の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

この発明は、Nb又はNb基合金、CuまたはCu基合金、およびこれらの内部に複合するSn又はSn基合金の3種類の材料を含む超電導複合材料の周囲をSn拡散防止用バリア材で取り囲み、更にこれらの周囲に安定化材を配置して複合構成体を組立てたのちこれを伸延加工するNb3Sn超電導線の製造方法において、複合線とSn拡散防止用バリア材との間にCu又はCu基合金材からなる薄肉銅管を介在させて構成体を組立てるようにしたものである。

【発明の効果】

【0007】

この発明のNb3Sn超電導線の製造方法によれば、Nb3Sn複合線材の断線を効果的に防止して歩留りの改善および超電導性能を向上させることができると共に、材料のコストダウンと組立て方法の簡略化を図ることができる。

【発明を実施するための最良の形態】

【0008】

実施の形態1.

以下、この発明の実施の形態1を図に基づいて説明する。

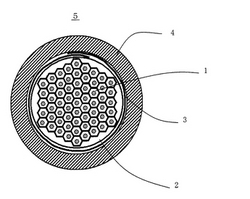

図1はNb3Sn超電導線を構成する複合構成体5の横断面であり、Nb又はNb基合金、CuまたはCu基合金、およびこれらの内部に複合するSn又はSn基合金の3種類の材料を含む超電導複合材料からなる複合モジュール線材1を複数本組み合わせ集束した複合線の周囲に、Cu又はCu基合金材からなる薄肉銅管2を配置し、この外側にTa板をロール状に成型したSn拡散防止用バリア材3を配置し、さらに外周に安定化銅管4を配置している。

【0009】

図2は上記Nb3Sn超電導線を構成する複合構成体5の斜視図で複合方法を示した図であり、複合モジュール線材1を61モジュール束ね、超電導モジュール線外径寸法が、複合構成体5の全体断面積比の45%となる複合線を構成し、さらにこの複合線を、複合構成体5に対する断面積比が1.6%とした厚さの薄肉銅管2内に複合し、これを安定化銅管4内に純Ta板をロール状に成型したSn拡散防止用バリア材3を挿入した内側に組み入れ複合構成体5とする。

このようにSn拡散防止用バリア材3の内側に薄肉銅管2を配置し、外側に安定化銅管材4を配置したNb3Sn超電導線を構成しているので、複合構成体5全体のクリアランスが極力小さくできる。

【0010】

そして、この複合構成体5を冷間引き抜き加工で密着させ、Nb3Sn超電導線を得る。この場合、Sn拡散防止用バリア材3が、複合構成体5としたのちの引き抜き加工での挙動として、成形ロールで丸めた状態のSn拡散防止用バリア材3の縁端部が内側に絞られながら螺旋状に動いていくが、内側縁端部は薄肉銅管2が存在するため複合モジュール線材1との接触は無く薄肉銅管2の外径側を滑りながら加工されるので、複合モジュール線1の整列溝に引っかかる原因による複合線材崩れ、座屈断線の防止ができる。

【0011】

なお、上記薄肉銅管2は、純銅棒に穴をあけた材料を製作しドローベンチを用いた引き抜き方法で得られる。例えば外径50mm,内径30mm,長さ1mの純銅材料を製作し引き抜き用ダイスとプラグにより複数回繰り返し引き伸ばすが、工業的に引き抜きで製造できる銅管の厚さ限界以下を達成するために銅材料の引き抜き速度の微調整とダイスおよびプラグによる多段引き抜きにより厚さ0.3mm以下の薄肉銅管2を得た。

【0012】

図3は、この発明の方法と従来の方法とで得られたNb3Sn超電導線の加工履歴を示す図である。この発明によりSn拡散バリア材3の内側に配置した薄肉銅管2の厚さを複合構成体5に対する断面積比が1.6%以下とした複合構成体5を目的線径である最終線径のφ0.8mmまで引抜き、伸線加工により得たNb3Sn超電導線Aとした。またTa板の上下に銅板を挟み製作した従来の銅クラッドTa拡散バリアを筒状に成形ロールで丸めた管内に前記と同等の複合モジュール線材1を詰めた複合構成体を前記の目的線径と同等まで加工しNb3Sn超電導線Bとした。

図4は、上記のNb3Sn超電導線A,Bを不活性ガス雰囲気中で温度650℃,240時間でNb3Sn生成熱処理を施したのち臨界電流密度およびヒステリシス損失の測定を実施した結果を示すものである。

図3,図4の結果から分かるように、この発明の製造方法によるNb3Sn超電導線は、引抜加工における断線や拡散バリア材Taの破損がない優れた加工性を示し、また優れた臨界電流密度およびヒステリシス損失を示すことが明らかである。

従って、このような超電導特性の優れたNb3Sn超電導線を得るためには薄肉銅管2の厚さを複合構成体5の断面積比に対し1.6%以下に抑えることが好ましい。

【0013】

更に、図5は、この発明の製造方法によりSn拡散バリア材3の内側に配置した薄肉銅管2の厚さを複合構成体5に対する断面積比を1.3〜1.6%の範囲に設定した場合と、これと比較するため上記断面積比を2.0〜3.8%の範囲に設定した場合について、Nb3Sn超電導線の界電流密度を測定した結果を示すものである。

この結果からも超電導特性の優れたNb3Sn超電導線を得るためには薄肉銅管2の厚さを複合構成体5の断面積比に対し1.6%以下に抑えることが好ましいことが分かる。

【図面の簡単な説明】

【0014】

【図1】この発明の実施の形態1を示す複合構成体の断面図である。

【図2】この発明の実施の形態1を示す複合構成体の斜視図である。

【図3】この発明方法と従来方法とで得られたNb3Sn超電導線の加工履歴を比較して示す図である。

【図4】この発明方法と従来法とで得られたNb3Sn超電導線の強磁界中における臨界電流密度とヒステリシス損失のデータを比較して示す図である。

【図5】この発明方法により複合構成体に対する薄肉銅管の厚さ断面積比を変えた場合の臨界電流密度のデータを比較して示す図である。

【符号の説明】

【0015】

1 複合モジュール線材

2 薄肉銅管

3 Sn拡散防止用バリア材

4 安定化銅管材

5 複合構成体

【技術分野】

【0001】

この発明は、例えば超電導マグネット用のコイル等に使用されるNb3Sn化合物超電導線の製造方法に関するものである。

【背景技術】

【0002】

従来のNb3Sn超電導線の製造方法は、Nb複合ビレットを所定形状の複合線材に伸延加工したのち、この複合線材に所定の熱処理を施してNb3Sn相を形成する方法が一般的であるが、複合ビレツトを構成する際にNb線を組み込んだその外周にSn拡散防止用のTa条を成形ロールで丸め縁端部の突合せ部分を溶接して製造した溶接Ta管を用いる方法と、Ta条にCu条を張り合わせクラッド状にしたものを成形ロールで筒状に丸めた管を用い拡散防止用のバリア材としたものを複合モジュール線材の外周に組み込む方法と、Ta棒に孔を空け引抜き等により製造した継ぎ目無しのTa管をSn拡散防止用バリア材として複合モジュール線材の外周に組み込む方法とがある。(例えば、特許文献1参照)

【0003】

【特許文献1】特開平10−69823号公報(図2)

【発明の開示】

【発明が解決しようとする課題】

【0004】

このように従来のNb3Sn超電導線の製造方法によれば、例えば、Ta条を成形ロールで丸め縁端部を溶接したものをSn拡散防止用のバリアとして複合ビレット内に組み込んでいるが、熱間押出し加工あるいは伸延引抜き加工時の塑性加工で、このTa管の溶接部硬度が高く、また溶接による歪等が発生するため非常に不安定であり加工時の塑性変形が大きくなり破断する問題点がある。

また、Ta条にCu条を張り合わせクラッド板状にしたものを成型ロールで筒状に丸めた管をSn拡散防止用バリア材として用い複合モジュール線材の外周に組みいれる方法については、前記クラッド加工時にTaとCu条の間に空気や不純物を巻き込んだりする欠点があった。

また、複合後の伸延加工では、ロール状に成型された管の内側縁端部が伸延加工と同時に、内側に螺旋状に絞られながら自由に動いてしまうので、伸延加工の際前記管の内側縁端部が複合されたモジュール線の整列された溝に引っかかり、複合モジュール線材の外周数本を押し退け複合線同士が交差することとなるので複数回伸延加工を繰り返すうちに座屈し断線に到る欠点がある。

さらに前記クラッド板はロール状に成型し筒状に丸めた状態の管であるため、縁端部が重なり合う場所にCu部分が出来るのでSn拡散防止用バリア材としての性能が低下しSn拡散処理時にSn漏れが発生する欠点がありNb3Sn超電導特性の低下を招く問題点があった。

また、引抜き等により製造した継ぎ目無しのTa管については、継ぎ目なし管加工をするためのコストが高くおよそ量産性には不向きであり、材料費用がNb3Sn超電導線全体の40%近くになる等の問題点があった。

【0005】

この発明は上記のような課題を解決するためになされたものであり、複合線材の断線を効果的に防止できるようNb3Sn超電導線の複合製作方法を安定化し、材料のコストダウンと組立て方法を簡略化できるNb3Sn超電導線の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

この発明は、Nb又はNb基合金、CuまたはCu基合金、およびこれらの内部に複合するSn又はSn基合金の3種類の材料を含む超電導複合材料の周囲をSn拡散防止用バリア材で取り囲み、更にこれらの周囲に安定化材を配置して複合構成体を組立てたのちこれを伸延加工するNb3Sn超電導線の製造方法において、複合線とSn拡散防止用バリア材との間にCu又はCu基合金材からなる薄肉銅管を介在させて構成体を組立てるようにしたものである。

【発明の効果】

【0007】

この発明のNb3Sn超電導線の製造方法によれば、Nb3Sn複合線材の断線を効果的に防止して歩留りの改善および超電導性能を向上させることができると共に、材料のコストダウンと組立て方法の簡略化を図ることができる。

【発明を実施するための最良の形態】

【0008】

実施の形態1.

以下、この発明の実施の形態1を図に基づいて説明する。

図1はNb3Sn超電導線を構成する複合構成体5の横断面であり、Nb又はNb基合金、CuまたはCu基合金、およびこれらの内部に複合するSn又はSn基合金の3種類の材料を含む超電導複合材料からなる複合モジュール線材1を複数本組み合わせ集束した複合線の周囲に、Cu又はCu基合金材からなる薄肉銅管2を配置し、この外側にTa板をロール状に成型したSn拡散防止用バリア材3を配置し、さらに外周に安定化銅管4を配置している。

【0009】

図2は上記Nb3Sn超電導線を構成する複合構成体5の斜視図で複合方法を示した図であり、複合モジュール線材1を61モジュール束ね、超電導モジュール線外径寸法が、複合構成体5の全体断面積比の45%となる複合線を構成し、さらにこの複合線を、複合構成体5に対する断面積比が1.6%とした厚さの薄肉銅管2内に複合し、これを安定化銅管4内に純Ta板をロール状に成型したSn拡散防止用バリア材3を挿入した内側に組み入れ複合構成体5とする。

このようにSn拡散防止用バリア材3の内側に薄肉銅管2を配置し、外側に安定化銅管材4を配置したNb3Sn超電導線を構成しているので、複合構成体5全体のクリアランスが極力小さくできる。

【0010】

そして、この複合構成体5を冷間引き抜き加工で密着させ、Nb3Sn超電導線を得る。この場合、Sn拡散防止用バリア材3が、複合構成体5としたのちの引き抜き加工での挙動として、成形ロールで丸めた状態のSn拡散防止用バリア材3の縁端部が内側に絞られながら螺旋状に動いていくが、内側縁端部は薄肉銅管2が存在するため複合モジュール線材1との接触は無く薄肉銅管2の外径側を滑りながら加工されるので、複合モジュール線1の整列溝に引っかかる原因による複合線材崩れ、座屈断線の防止ができる。

【0011】

なお、上記薄肉銅管2は、純銅棒に穴をあけた材料を製作しドローベンチを用いた引き抜き方法で得られる。例えば外径50mm,内径30mm,長さ1mの純銅材料を製作し引き抜き用ダイスとプラグにより複数回繰り返し引き伸ばすが、工業的に引き抜きで製造できる銅管の厚さ限界以下を達成するために銅材料の引き抜き速度の微調整とダイスおよびプラグによる多段引き抜きにより厚さ0.3mm以下の薄肉銅管2を得た。

【0012】

図3は、この発明の方法と従来の方法とで得られたNb3Sn超電導線の加工履歴を示す図である。この発明によりSn拡散バリア材3の内側に配置した薄肉銅管2の厚さを複合構成体5に対する断面積比が1.6%以下とした複合構成体5を目的線径である最終線径のφ0.8mmまで引抜き、伸線加工により得たNb3Sn超電導線Aとした。またTa板の上下に銅板を挟み製作した従来の銅クラッドTa拡散バリアを筒状に成形ロールで丸めた管内に前記と同等の複合モジュール線材1を詰めた複合構成体を前記の目的線径と同等まで加工しNb3Sn超電導線Bとした。

図4は、上記のNb3Sn超電導線A,Bを不活性ガス雰囲気中で温度650℃,240時間でNb3Sn生成熱処理を施したのち臨界電流密度およびヒステリシス損失の測定を実施した結果を示すものである。

図3,図4の結果から分かるように、この発明の製造方法によるNb3Sn超電導線は、引抜加工における断線や拡散バリア材Taの破損がない優れた加工性を示し、また優れた臨界電流密度およびヒステリシス損失を示すことが明らかである。

従って、このような超電導特性の優れたNb3Sn超電導線を得るためには薄肉銅管2の厚さを複合構成体5の断面積比に対し1.6%以下に抑えることが好ましい。

【0013】

更に、図5は、この発明の製造方法によりSn拡散バリア材3の内側に配置した薄肉銅管2の厚さを複合構成体5に対する断面積比を1.3〜1.6%の範囲に設定した場合と、これと比較するため上記断面積比を2.0〜3.8%の範囲に設定した場合について、Nb3Sn超電導線の界電流密度を測定した結果を示すものである。

この結果からも超電導特性の優れたNb3Sn超電導線を得るためには薄肉銅管2の厚さを複合構成体5の断面積比に対し1.6%以下に抑えることが好ましいことが分かる。

【図面の簡単な説明】

【0014】

【図1】この発明の実施の形態1を示す複合構成体の断面図である。

【図2】この発明の実施の形態1を示す複合構成体の斜視図である。

【図3】この発明方法と従来方法とで得られたNb3Sn超電導線の加工履歴を比較して示す図である。

【図4】この発明方法と従来法とで得られたNb3Sn超電導線の強磁界中における臨界電流密度とヒステリシス損失のデータを比較して示す図である。

【図5】この発明方法により複合構成体に対する薄肉銅管の厚さ断面積比を変えた場合の臨界電流密度のデータを比較して示す図である。

【符号の説明】

【0015】

1 複合モジュール線材

2 薄肉銅管

3 Sn拡散防止用バリア材

4 安定化銅管材

5 複合構成体

【特許請求の範囲】

【請求項1】

Nb又はNb基合金、CuまたはCu基合金、およびこれらの内部に複合するSn又はSn基合金の3種類の材料を含む超電導複合材料からなる複合モジュール線材を複数本組み合わせ集束した複合線の周囲をSn拡散防止用バリア材で取り囲み、更にこれらの周囲に安定化材を配置して複合構成体を組立てたのちこれを伸延加工するNb3Sn超電導線の製造方法において、

前記複合線と前記Sn拡散防止用バリア材との間にCu又はCu基合金材からなる薄肉銅管を介在させて前記複合構成体を組立てるようにしたことを特徴とするNb3Sn超電導線の製造方法。

【請求項2】

前記薄肉銅管は、前記複合構成体全体に対する断面積比が1.6%以下に相当する厚さに設定されていることを特徴とするNb3Sn超電導線の製造方法。

【請求項3】

前記薄肉銅管は、純銅棒に穴をあけた材料を製作しドローベンチを用いた引き抜き方法で製作されたものであることを特徴とするNb3Sn超電導線の製造方法。

【請求項1】

Nb又はNb基合金、CuまたはCu基合金、およびこれらの内部に複合するSn又はSn基合金の3種類の材料を含む超電導複合材料からなる複合モジュール線材を複数本組み合わせ集束した複合線の周囲をSn拡散防止用バリア材で取り囲み、更にこれらの周囲に安定化材を配置して複合構成体を組立てたのちこれを伸延加工するNb3Sn超電導線の製造方法において、

前記複合線と前記Sn拡散防止用バリア材との間にCu又はCu基合金材からなる薄肉銅管を介在させて前記複合構成体を組立てるようにしたことを特徴とするNb3Sn超電導線の製造方法。

【請求項2】

前記薄肉銅管は、前記複合構成体全体に対する断面積比が1.6%以下に相当する厚さに設定されていることを特徴とするNb3Sn超電導線の製造方法。

【請求項3】

前記薄肉銅管は、純銅棒に穴をあけた材料を製作しドローベンチを用いた引き抜き方法で製作されたものであることを特徴とするNb3Sn超電導線の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−339041(P2006−339041A)

【公開日】平成18年12月14日(2006.12.14)

【国際特許分類】

【出願番号】特願2005−162786(P2005−162786)

【出願日】平成17年6月2日(2005.6.2)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成18年12月14日(2006.12.14)

【国際特許分類】

【出願日】平成17年6月2日(2005.6.2)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]